Toppen har evnen til å snu.

Hjem

INTRODUKSJON En elektrisk stasjon er en elektromekanisk enhet designet for å drive og kontrollere arbeidsdelene til maskiner. teknologiske prosesser

, bestående av en transmisjonsanordning, en elektrisk motoranordning, en omformingsanordning og en kontrollanordning. Det nåværende utviklingsstadiet av industrielle stasjoner er preget av en betydelig utvidelse av anvendelsesområdet for justerbare AC-elektriske stasjoner. Dette gjelder de fleste av de industriene som tidligere brukte DC-elektriske frekvensomformere med uavhengige magnetiseringsmotorer, som har de beste kontrollegenskapene (for eksempel metallbearbeidingsindustrien, papirindustrien osv.), samt industrier der teknologiske parametere ble ikke regulert av elektriske drivmidler (f.eks. pumpestasjoner

og blåsere).

I dag inkluderer den vanligste typen elektrisk drift med en AC-motor en frekvensomformer med en DC-link og en pulsbreddemodulasjonsomformer. Omformeren har et innebygd stasjonskontrollsystem med mikroprosessorstyring og et eksternt grensesnitt, som gir brukeren maksimale muligheter for å bruke frekvensomformeren i en rekke bransjer.

I omformere med DC-link genereres vekselutgangsspenningen av en autonom omformer fra likespenningen. Siden vekselstrøm vanligvis brukes som strømkilde, inkluderer frekvensomformeren en kontrollert eller ukontrollert likeretter. Slike omformere har i utgangspunktet ingen begrensninger på maksimalverdien av utgangsfrekvensen. Frekvensomformere med DC-link er delt inn i omformere med autonom strømomformer og autonom spenningsomformer. For tiden er omformere med en autonom spenningsomformer de mest brukte. Individuell automatisert elektrisk drift er for tiden mye brukt i alle sfærer av liv og aktivitet i samfunnet - fra sfæren til hverdagslivets sfære. Takket være dette er forbedring av den tekniske ytelsen til elektriske stasjoner i alle bruksområder grunnlaget for teknisk fremgang.

Målet med kursprosjektet er å utvikle et elektrisk drev for drivhjulet til en sylindrisk slipemaskin som oppfyller moderne krav.

GENERELLE EGENSKAPER FOR MASKINEN OG DEN DRIFTSMODI

Teknologiske og designmessige funksjoner til maskinen

Formål og tekniske data

Den senterløse sylindriske slipemaskinen er konstruert for sliping av glatte, avtrappede, koniske, så vel som formede overflater av deler som omdreiningslegemer ved hjelp av dykk- og gjennomsliping i diameterområdet fra 3 til 80 mm ved bearbeiding ved pass og fra 4 til 80 mm ved behandling med dykk.

Deler laget av støpejern, stål, ikke-jernholdige metaller og deres legeringer poleres før og etter varmebehandling, samt produkter laget av forskjellige ikke-metalliske materialer (tekstolitt, etc.).

Maskinen har følgende tekniske egenskaper:

Diameter på arbeidsstykket:

største - 125mm;

den minste ved behandling per pass - 3 mm;

den minste ved bearbeiding ved stuping - 4 mm;

Maksimal lengde på det behandlede arbeidsstykket:

ved behandling for et pass uten spesielle enheter opp til 125 mm;

ved behandling for et pass med en spesiell enhet opp til 1000 mm;

ved behandling ved å dykke med en nominell høyde på sirkler - 155 mm;

ved behandling ved å stupe med den største høyden på sirkler - 245 mm;

Slipeskive diameter:

største - 500mm;

den minste - 390mm;

Drivsirkeldiameter:

største - 350mm;

den minste - 295mm;

Hastighetsgrenser for slipeskivens rotasjon:

høyeste - 2293 rpm;

den minste - 1335 rpm;

Hastighetsgrenser for kjøresirkelrotasjon:

under drift - 20?150 rpm (trinnløs regulering);

ved redigering - 180 rpm;

Antall kontrollerte koordinatakser: 2;

Mål og vekt:

bredde - 2335mm;

lengde-3570mm;

høyde - 2120mm;

Vekt på maskinen med påmontert utstyr, inventar og tilbehør inkludert i maskinsettet - 6800 kg:

Type strømforsyning:

alternerende, trefaset, frekvens - 50±2% Hz;

spenning - 380±10 % V:

Antall elektriske motorer: 11.

Beskrivelse av maskindesign

Utseendet til maskinen er vist i fig. 1, hvor 1 er sengen; 2 - hydraulisk utstyr; 3 - kontrollpanel for den halvautomatiske boremaskinen og retteanordningen; 4 - amperemeter; 5 - voltmeter; 6 - diamanttilførselsskive og hjuldressingsmekanisme; 7 - kontrollpanel, inkludert et tidsrelé, syklusstart og generell stopp; 8 - diamanttilførselsskive for mekanismen for fronthjulsdressing; 9 - kontrollpanel for redigering av kjøresirkelen; 10 - ledende headstock; 11 - hydraulisk tank; 12 - skive for matemekanismen for slipehodet.

Grunnlaget for hovedkomponentene i maskinen er en ramme støpt av grått støpejern. Sengen har føringer, et slipehode og et plan for montering av den roterende delen med drivhodet.

Sengen monteres på fundamentet ved hjelp av justerbare støtter, noe som sikrer presis installasjon av maskinen på fundamentet.

Slipehodet er montert på rulleføringene til rammen og har evnen til å bevege seg i en retning vinkelrett på slipeskivens akse.

Ris. 1

En spindel er montert i hodelagerkroppen på radielle og aksiale hydrostatiske lagre, hvorpå en frontplate er montert sammen med en slipeskive. Slipeskiven drives av en halvkile ett-trinns transmisjon fra en elektrisk vekselstrømsmotor installert på festeenheten. Drivhodet har evnen til å justere bevegelsen i retningen vinkelrett på slipeskivens akse. I tillegg har hodestokken muligheten til å rotere i et horisontalt plan sammen med støtte- og støttekniven. Det roterende drivhodet er installert på den ikke-roterende delen av drivhodet og har evnen til å rotere rundt en horisontal akse i den vinkelen som er nødvendig for å mate arbeidsstykket under passsliping og presse det mot stoppet under stupsliping.

En spindel er montert i topplagerhuset på hydrostatiske lagre, som drivsirkelen er montert på. Matemekanismen er utformet for å utføre arbeid (boring), justering og installasjonsbevegelse av slipehodet.

Drivhjulets dressing-mekanisme er installert på drivhodet og leverer diamant for dressing av drivhjulet.

Den automatiske dressingsmekanismen er designet for slipeskiven i justeringsmodus.

Balanseringsmekanismen er installert på frontplaten til slipeskiven og er designet for å redusere det radielle utløpet av slipeskiven.

Dysematingsmekanismen er montert på slipeskivehuset og sørger for at det opprettholdes et konstant gap mellom slipeskiven og kjølemunnstykket. Slipeskivebeskyttelsen beskytter arbeideren pålitelig i tilfelle slipeskivebrudd. Drivsirkelen drives av en likestrømsmotor og er installert på den roterende delen av drivhodet.

Det elektriske utstyret er plassert i et eget el-skap, og det elektriske kontrollpanelet er plassert i venstre ende av maskinen.

Smørestasjonen er plassert på el-skapsokkelen. Kjøleenheten er plassert på høyre side av maskinen. Den hydrauliske stasjonen og måleanordningen er laget som påmonterte monteringsenheter.

Beskrivelse av maskindriftsteknologien

Prosessene med å kutte og forme arbeidsstykker på senterløse slipemaskiner utføres av en slipeskive som roterer med en gitt hastighet. I dette tilfellet er ikke arbeidsstykket festet i senter eller en chuck, men er basert på at overflaten blir bearbeidet eller endelig bearbeidet.

Hovedbevegelsen er rotasjonen av slipeskiven, den sirkulære matingen er rotasjonen av arbeidsstykket, den langsgående matingen er den rettlinjede frem- og tilbakegående bevegelsen av bordet med arbeidsstykket, den tverrgående matingen er den periodiske radielle bevegelsen til slipehodet i ett. tabell slag; hjelpebevegelser - manuell langsgående bevegelse av bordet, manuell tverrgående bevegelse av slipehodet, manuell bevegelse av halestokken, samt installasjonsbevegelser av arbeidsdelene av maskinen ved hjelp av en hydraulisk stasjon. Ved bearbeiding av sylindriske deler er aksen til sentrene til hodestokkene parallell med bordføringene, og ved sliping av koniske deler er den plassert i en vinkel lik halvparten av delens koniske vinkel.

Arbeidsstykket mottar rotasjon fra drivhjulet, hvis hastighet er 6–100 ganger mindre enn periferihastigheten til slipeskiven. Forskjellen i rotasjonshastighetene til arbeidsstykket og slipeskiven sikrer slipeprosessen. Et forenklet diagram over den senterløse slipeprosessen er vist i fig. 2, hvor: 1 - slipeskive, 2 - drivhjul, 3 - arbeidsstykke, 4 - slipehode, 5 - drivhode, 6 - støttekniv.

Ris. 2

Maskinen kan fungere i følgende moduser:

Pass sliping (gjennom sliping);

Stukk sliping;

Redigering av slipe- og drivhjul.

Gjennomføringsmetoden behandler glatte sylindriske arbeidsstykker. Forenklet diagram Denne behandlingsmetoden er vist i fig. 3, hvor: 1 - slipeskive, 2 - drivhjul, 3 - del, 4 - støttekniv.

Ris. 3

Sliping ved passmetoden utføres med langsgående bevegelse av arbeidsstykket. Ved å rotere drivhjulet eller vippe støttekniven i en viss vinkel i forhold til slipeskiven, mates arbeidsstykket i lengderetningen. Arbeidsstykkehastigheten V3 bestemmes av periferihastigheten til drivsirkelen og vinkelen på dens rotasjon eller tilt på kniven. Slipe- og drivhjulene er i konstant avstand fra hverandre. Når arbeidsstykket passerer mellom sirklene, slipes et lag av metall fra det, bestemt av bearbeidingsgodtgjørelsen. I dette tilfellet utføres tverrmatingen av en av sirklene kun for å kompensere for slitasjen på sirklene og for å tilpasse seg den nødvendige behandlingsdiameteren.

Dyksliping brukes til å bearbeide korte sylindriske arbeidsstykker eller trinnvise aksler. I dette tilfellet, etter installasjon av arbeidsstykket, mates slipehodet med slipeskiven med en mengde som bestemmes av behandlingstillegget. I begynnelsen av slipeprosessen fjernes mesteparten av kvoten med økt radiell mating, deretter reduseres matingen og ved slutten av behandlingen slipes arbeidsstykket i flere omdreininger uten mating til dybden. Etter å ha fullført behandlingen, trekkes slipehodet tilbake til sin opprinnelige posisjon, og et nytt arbeidsstykke mates inn i behandlingssonen.

Formen på overflatene til arbeidsstykkene kan være sylindrisk, konisk og formet. Slipe- og drivhjulene får den passende formen på arbeidsflaten ved redigering. Dressing bør betraktes som en uavhengig prosesseringsprosess, der prosesseringsverktøyet er en diamant eller dens erstatning, og det behandlede verktøyet er en slipeskive.

Under redigeringsprosessen:

Skjæreevnen til hjulet gjenopprettes (rengjør overflaten for vedheftende metallpartikler og slipemiddelrester);

Den opprinnelige formen på sirkelen er gjenopprettet;

Arbeidsområdet (sirkelen) får en viss form, noe som sikrer høy kvalitet på de behandlede delene og oppnår maksimal produktivitet.

Tilførsel av diamant under dressing utføres av dressing mekanismer.

Krav til elektrisk drift

Kravene til elektriske drev og maskinkontrollsystemer bestemmes av prosessteknologi, designegenskaper til maskinen og slipeverktøyet.

Hoved teknologiske krav tilbyr: det bredeste utvalget teknologiske moduser bearbeiding ved hjelp av moderne slipeverktøy; maksimal ytelse; høyeste behandlingsnøyaktighet; høy renslighet av den behandlede overflaten; høy grad repeterbarhet av dimensjonene til delene i partiet som behandles (stabilitet).

Å tilfredsstille alle disse og andre krav avhenger av egenskapene til maskinen og slipeverktøyet, kraften til hoveddrevet og de elektromekaniske egenskapene til matedrevene og kontrollsystemene.

Med all mangfoldet av verktøymaskiner, bestemmes kravene til verktøymaskiner hovedsakelig ikke av hvilken gruppe maskinen tilhører, men av hvilken bevegelse drevet er beregnet på: hoved-, mate- eller hjelpeutstyr. Det er dette som bestemmer kraften, metoden og rekkevidden for hastighetskontroll, den nødvendige jevnheten av kontrollen, kravene til stivhet og stabilitet av egenskaper, og kravene til dynamikk.

Basert på driftsteknologi og tekniske data til maskinen, kan vi formulere de grunnleggende kravene til den elektriske rotasjonsmotoren til produktet:

1. Den elektriske driften må være ikke-reversibel;

2. Rotasjonshastighetskontrollområde D = 9 = 180/20;

3. Den statiske hastighetsforskjellen ved endring av dreiemoment fra 0 til Mn skal ikke være mer enn tilbake? 10 %;

4. Tidspunkt for den forbigående prosessen under forstyrrelsespåvirkning tп.п. ? 0,5s;

5. Oversving under forstyrrelse bør ikke overstige y = 15 %;

6. Effektiv bremsing av det elektriske drivsystemet må sikres;

7. Drivenheten skal være pålitelig og sikker, nødvendig beskyttelse og forrigling skal være tilgjengelig.

- montert maskin (med slipehode, front og bak hodestokk);

- kjølevæsketilførsel og rengjøringssystem (komplett med magnetisk separator og transportbåndfilter);

- hydraulisk smøring stasjon;

- elektriske skap;

- lampe;

- kontrollpanel med operatørpanel og programmerbar logikkkontroller (S7-1200 fra Siemens);

- dor for intern slipeskive;

- slipeskiver GOST R 52781-2007:

- 1-250 x 25 x 76 (mm) - 1 stk.

- 32 x 25 x 10 (mm) - 10 stk. - diamant i ramme 3908-0247 - 3 stk. (installert på maskinen);

- trekjeft chuck med en diameter på 80 mm/100 mm - 1 stk.;

- slipeskiveflenser - 2 sett (1 sett installert på maskinen);

- beskyttelse av det åpne arbeidsområdet;

- luft pistol;

- et sett med reservedeler og tilbehør, slitedeler for 1 års drift;

- reservedeler sett;

- metallbearbeidingsverktøy for service på maskinen;

- installasjonssko - 4 stk.;

- sett driftsdokumentasjon: (bruksanvisning for maskinen; bruksanvisning for elektrisk utstyr; katalog over reservedeler; bruksanvisning - 1 eksemplar.

Alternativer

- Dor for statisk balansering av slipeskiven.

- Innretning for statisk balansering av slipeskiven.

- Stasjon for sentrifugalrensing av kjølevæske - sentrifuge.

- Eksosanordning "UV-1200.00.0.000.0.00". Enheten er designet for å trekke ut kjøletåke som inneholder fast støv og små metallspon.

- Skapbeskyttelse.

- Invers sentre.

- Sett med klemmer.

- En enhet for å rette opp et hjul i en vinkel.

- Innretning for å rette ut en sirkel langs en radius

Designfunksjoner:

Maskinen har manuell og automatisk kontroll fra kontrolleren. Maskinen har en layout med et bevegelig bord som arbeidsstykket er montert på og slipehodet beveger seg vinkelrett på senteraksen i forhold til arbeidsstykket. Arbeidsstykkene er plassert i midten av hodestokken og halestokken eller i chucken.

Slipearbeidsområdet er beskyttet av en åpen beskyttelse. Frontveggen på beskyttelsen har en bevegelig åpningsdør med plexiglass.

Arbeidsstykkehodet og det bakre hodestykket er montert på den øvre arbeidsflaten av det bevegelige bordet. Slipehodet beveger seg langs lineære rulleføringer ved hjelp av en kuleskruedrift. Topphodet til produktet har evnen til å rotere manuelt gjennom en vinkel på 90º, slipehodet har to spindler for ekstern og intern sliping, og har også muligheten til å rotere manuelt gjennom en vinkel på ±30. Den innvendige slipespindelen er roterende. Det øvre bordet kan roteres i en vinkel (3º med klokken og -3º mot klokken) og er basert på det nedre bordet, som igjen beveger seg langs glideføringene til sengen.

Dressing av periferien og enden av slipeskiven utføres ved hjelp av diamanter i rammen av dressingsmekanismen installert på det øvre bordet på grunn av bordets langsgående bevegelse og slipeskivens tverrgående bevegelse (lineær interpolasjon langs to koordinater) .

Hydraulikkutstyret er laget som en separat enhet og er installert bak på maskinen, og kjølesystemet er til venstre. El-skapet er plassert på høyre side av maskinen.

Foran maskinen, på el-skapet, er det kombinert kontrollpanel med Siemens operatørpanel og maskinkontrollpanel med elektroniske svinghjul, joystick og kontrollknapper.

Ved sliping brukes en vannbasert kjølevæske rengjøres kjølevæsken ved hjelp av en magnetisk separator og et transportørfilter. Kjølevæske tilføres prosesseringssonen under trykk P = 2 atm, pumpekapasitet Q = 30 l/min.

Berøringsfrie sensorer fra Balluff.

Lavspent utstyr fra Siemens.

Som tilbakemelding brukes lineære forskyvningstransdusere fra Fagor.

Selvtest spørsmål

1. Hvilke data er inkludert i betegnelsen på slipehjul og -hoder?

2. Hva er egenskapene til høypresisjons slipeskiver?

3. Hva er fordelene med segmenterte sirkler fremfor solide?

4. Hva er funksjonene til slipeskiver med en intermitterende arbeidsflate?

5. Hvorfor er det nødvendig å teste slipeskiver for styrke?

6. Hvilke teknikker kan brukes for å øke styrken til slipeskiver?

7. Hvordan testes slipehjul for styrke?

8. Hva er hovedårsakene til ubalanse i slipeskiver?

9. Hva er konsekvensene av sliping med ubalanserte hjul?

10. Hva er ubalanse?

11.Hvilke typer feil på slipeskiver kan oppdages ved ekstern inspeksjon?

12.Hvorfor er det installert et pappavstandsstykke mellom trykkflensen og slipeskiven?

3 Metoder for sliping av maskindeler

3.1 Utvendig sylindrisk sliping

Ekstern sylindrisk sliping brukes til å behandle de ytre sylindriske overflatene til maskindeler. Diagrammet av den sylindriske slipemaskinen er vist i figur 2.

det er et hodelager 3, med en individuell spindeldrift. En bakdeksel 5 er installert på høyre side av bordet. Den kan monteres ved å bevege seg langs føringene i hvilken som helst avstand fra topplokket B

Slipehodet 4, utstyrt med en individuell drivenhet, har kun en radiell (tverrgående Sp) bevegelse. Bordet, sammen med headstock og tailstock installert på det, har muligheten til å rotere rundt en vertikal akse.

noen ganger kalt stupemetoden. Skjæremønster for utvendig sylindrisk sliping langsgående fôringsmetode, brukt når lengden på den behandlede overflaten er større enn bredden på sirkelen, er vist i figur 3.

Figur 3 - Skjema for ekstern sylindrisk sliping ved bruk av langsgående matemetode

Delen, med en klemme festet til den, er installert i sentrene.

Slipeskiven gis en rotasjonsbevegelse (V). Dette er hovedsaken

bevegelse som gir en gitt skjærehastighet. Vinkelhastigheten til sirkelen er en maskinspesifikasjon og reguleres derfor ikke av arbeideren. Delen gis en rotasjonsbevegelse, en periferhastighet, som bestemmer den sirkulære slipematingen Scr. For hver omdreining av delen er bordet sammen med delen en brøkdel av sirkelens bredde. Slik utføres langsgående fôring (Spr). Etter at sirkelen har flyttet lengden på overflaten som bearbeides, spindelhodet

gjennomføring av fjerning av stønad og pleie, d.v.s. sliping uten å mate til en dybde til gnister (varme flis) forsvinner. Som det fremgår av diagrammet

Deler som er lengre enn åtte diametre behandles med en jevn hvile for å redusere den elastiske deformasjonen av delen i radiell retning

maskinteknikk |

industri |

gjelder |

||||||||

foreløpig, endelig og finmaling, |

uttrykke, |

|||||||||

kraft og dybdesliping. |

||||||||||

Utkast |

sliping |

gjelder |

storstilt |

|||||||

produksjon |

bruk |

blank Inn til |

||||||||

ujevn |

sliping er mer økonomisk |

dreiing og fresing. Behandling |

||||||||

utføres med en slipeskivehastighet på 50-60 m/s. Grovsliping |

||||||||||

gitt |

nøyaktighet 8-9 |

kvalitet og ruhet |

overflateRa = |

|||||||

Forsliping utføres etter semi-finish bladbehandling før varmebehandling for å forberede delen for mer presis behandling. Forsliping utføres ved Vк = 40 – 60 m/s. I dette tilfellet oppnås en nøyaktighet på 6–9 kvalitet og overflateruhet Ra = 1,25 ... 2,5.

Endelig sliping Utføres som regel etter varmebehandling med en skjærehastighet Vк = 35...40 m/s. Sluttsliping oppnår en nøyaktighet på 5 - 6 kvalitet og en overflateruhet på Ra = 0,2...1,2.

sliping |

søke |

prestasjoner |

||||||||

geometrisk form på de behandlede overflatene og ruhet R = |

||||||||||

0,025…0,1 For finsliping er det igjen en kvote på opptil 0,1 mm per diameter. |

||||||||||

sliping |

gjennomført |

presisjon, |

maskiner sirkler |

|||||||

valgt i henhold til kornstørrelse, hardhet og struktur. Teknologiske grunnlag |

||||||||||

grundig |

behandling, |

For eksempel sliping. |

||||||||

Av økonomiske årsaker brukes sliping i enkelt- eller småskalaproduksjon og i produksjon av teknologisk utstyr.

Høyhastighetssliping - en av metodene for høyytelses slipemiddelbehandling. Høyhastighetssliping inkluderer sliping med hjulhastigheter over 35 m/sek. Høyhastighetssliping har en rekke fordeler sammenlignet med konvensjonell sliping. Med økende hjulhastighet øker slipeproduktiviteten, skjærekreftene reduseres og

ruhet |

behandlet |

overflate, avtar |

feil |

|||

bearbeiding, øker |

mot |

sirkel, krympende |

||||

herding, øker malingskoeffisienten. Alt dette gjør det mulig |

||||||

øke minuttmatingen samtidig som kravene til kvalitet og prosessnøyaktighet opprettholdes. For høyhastighetssliping, spesialmaskiner med

økt |

etablert |

makt, ha |

||||

vibrasjonsmotstand, med automatisk balansering og hjulretting, med |

||||||

spesielle enheter for å tilføre kjølevæske til skjæresonen, redusere |

||||||

sprutende væske. I maskinteknikk, maskiner med høyest |

||||||

fart |

sliping |

sirkel 60 m/sek |

Sylindriske kverner |

|||

3M162, KhShCh – 80, etc., senterløse slipemaskiner 3M184I, 3M185I, 3Sh184I, |

||||||

innvendig sliping SS – |

122, overflatesliping |

|||||

For høyhastighetssliping brukes kun høyfaste slipeskiver |

||||||

Kraftsliping(sliping) brukes til å skrelle arbeidsstykker: |

||||||

støpegods, smiing, |

rullet uten foreløpig bladbehandling. Den |

|||||

preget |

høy (over 80m/sek) |

hastigheter |

skjærende, stor |

|||

kutting utføres |

|||||||

sylindrisk sliping, senterløs sliping, overflatesliping |

|||||||

spesielle (for eksempel pendel) maskiner med hoveddrivkraft |

|||||||

bevegelse |

keramikk eller |

organisk |

|||||

(bakelitt) binding med kornstørrelse 63 – 250 og hardhet fra C2 til CT. Til |

|||||||

For kraftsliping brukes hjul som fungerer i periferien eller i enden. |

|||||||

I sistnevnte tilfelle brukes segmenterte eller intermitterende sirkler. |

|||||||

kraftsliping oppnås kraftig økning arbeidsproduktivitet. Metallfjerningshastigheten under kraftsliping kan være 4 til 6 ganger høyere enn metallfjerningshastigheten under knivbearbeiding. Kraftslipemetoden kan effektivt fjerne en kvote på opptil 7 mm per side.

et slipehjul med en skjæredel i form av en konisk overflate (figur 4). Med denne slipemetoden skjærer hjulet inn full størrelse godtgjørelse, behandlingen utføres i ett dobbeltslag av bordet. Krypematsliping brukes også til profilsliping, til sliping av spor og spor som helhet.

Figur 4—Funksjonsslipeskjema

Sliping av bratte og korte koniske flater er vist i figur 5. Delen i dette tilfellet er installert i en chuck.

Figur 5 - Skjema for sliping av flater med stor konvinkel

Det er også design av maskiner der spindelhodet roterer i en gitt vinkel for å behandle koniske overflater og beveger seg langs kjeglens generatrise (Figur 6). Arbeidsstykket er installert i sentrene.

Figur 6 - Skjema for sliping av koniske overflater

Koniske overflater med en liten konisk vinkel slipes ved å rotere bordet rundt en vertikal akse langs en ikke-bitt (mønster 7).

Figur 7 - Skjema for sliping av koniske overflater

Ekstern sylindrisk sliping ved bruk av kryssmatingsmetoden (eller dykk) brukes når lengden på bakkeoverflaten er mindre enn bredden

slipeskive installert på maskinen (Figur 8). I dette skjæremønsteret |

||||||

bevegelse langs arbeidsstykkets akse er utelukket. Ytelse |

||||||

behandlingen øker. Men denne metoden har en veldig viktig |

||||||

Ulempen er ujevn slitasje på sirkelen over dens bredde. Derfor kreves det mer |

||||||

hyppig redigering av hjulet for å opprettholde ønsket form på arbeidsflaten. |

||||||

Driftssyklus |

sliping består |

av fire stadier: stuping, groving, |

||||

etterbehandling og herding. På stupestadiet utføres sliping |

||||||

med akselerert |

kryssfôring. Under grov lagerfjerning |

|||||

redusere kryssmatingen gradvis. På sykepleiestadiet, tverrgående |

||||||

hjulmatingen stopper. På dette stadiet dannes kvaliteten på det bearbeidede produktet |

||||||

overflater. |

moderne |

forbedre |

||||

sliping ved å variere rotasjonshastigheten til slipeskiven og arbeidsstykket.

Figur 8 - Skjema for ekstern sylindrisk sliping ved bruk av kryssmatingsmetoden

Sliping med kryssmatingsmetoden kan også behandle formede overflater (Figur 9).

Figur 9 - Skjema for sliping av formede overflater av revolusjonslegemer

Maskinen skal være utstyrt med en innretning for å kle hjulet i henhold til en gitt profil.

Svært ofte i tegningene av trinnede sjakter, vinkelrett på skulderen og journalen knyttet til den. I dette tilfellet, for å oppfylle det gitte tekniske krav Det er nødvendig å slipe nakke og skulder i en installasjon (Figur 10). For samtidig sliping spesifiserte overflater bruk en sirkel med en spesiell dressing. Maskinen er valgt i et design som gir muligheten til å rotere slipehodet rundt en vertikal akse i en vinkel på opptil 45 grader. Hjulet bør redigeres i to innbyrdes vinkelrette retninger. Hvis halsen som behandles er kort, gjøres matingen i retningen vinkelrett på rotasjonsaksen til slipeskiven.

Figur 10 - Opplegg for sliping av akseltappen og endeflaten på skulderen i ett oppsett

La oss vurdere form og dimensjoner på lagdelen kuttet med slipekorn, ved å bruke eksemplet med ekstern sylindrisk sliping (Figur 11). Delen roterer med en hastighet Vd, som bestemmer mengden sirkulær mating. La oss anta at kornet er kuttet til en dybde t. Ved en liten verdi av Scr kuttes tynne sjetonger av. Maksimal spontykkelse er betydelig mindre enn skjæredybden. Høyden på ruhetsryggene er en størrelsesorden mindre enn t og belastningen på kornet er minimal. Hvis du øker rotasjonshastigheten til delen, så tverrsnittsarealet

av kuttespon vil øke. Med en ytterligere økning i Scr vil hvert korn kutte flis med en tykkelse lik t og en lengde lik lengden på skjærebanen (CS) til kornet. En økning i vinkelhastigheten til slipeskiven (Vcr) vil føre til en reduksjon i tverrsnittet av sponene kuttet av kornet, og følgelig til en reduksjon i ruheten til den maskinerte overflaten. Bruk av mer åpne hjulkonstruksjoner, hvor avstanden mellom kornene er større, alt annet likt, vil føre til forhold som ligner på en økning i sirkulær fôring.

Figur 11 - Skjema for skjæregodtgjørelse for utvendig sylindrisk sliping

sylindriske, koniske og formede hull. Sliping av hull utføres på følgende måter:

o med en roterende del festet i en chuck; o med en stasjonær del;

o med en roterende løs del.

Den første metoden brukes oftere for aksesymmetriske deler (bøsninger, hylser, gir, etc.) ved bruk av interne slipemaskiner av patrontype (3K225A, 3K227V, 3K228A, 3K229V, etc.)

For sliping av hull i store, tunge, asymmetrisk formede deler og kroppsdeler, brukes den andre slipemetoden på planetariske interne slipemaskiner

Den tredje metoden brukes til sliping av bøssinger, hylser, etc., med forhåndsslipt ytre diameter på senterløse slipemaskiner.

Den vanligste er den første metoden Sliping av hullene kan gjøres med ved bruk av langsgående fôr(passerer) eller skjærer inn. Figur 12 viser et diagram over innvendig sliping av et gjennomgående hull. Med denne metoden gis delen som er festet i chucken en rotasjonsbevegelse, som bestemmer mengden sirkulær mating. Slipeskiven roterer rundt sin egen akse fra et individuelt driv med en stor

antall omdreininger, gjør en frem- og tilbakegående bevegelse Sp langs aksen til hullet som maskineres og beveger seg for hvert dobbeltslag i radiell retning Sp med en gitt mengde tverrmating. Lengdemating uttrykkes som en brøkdel av hjulbredden (0,6 – 0,8 for grovbearbeiding og 0,2 – 0,3 for etterbearbeiding). Kryssmating settes innenfor 0,003 – 0,015 mm.

Figur 12 - Skjema for intern sliping ved langsgående mating av en roterende del

Rotasjonsretningene til sirkelen og delen må være motsatte. Rotasjonshastigheten til delen skal være 0,015 – 0,03 av slipeskivens hastighet. Høyden (bredden) av sirkelen antas å være omtrent lik 0,8 av lengden på hullet som maskineres. Diameteren på sirkelen skal være innenfor 0,8 - 0,9 av hulldiameteren. Jo større diameteren på sirkelen er, desto større er skjæresonens areal, jo høyere produktivitet, men samtidig øker den radielle skjærekraften og muligheten for forbrenninger øker. Hvis en sirkel med liten diameter velges, er det nødvendig med en skjærehastighet på 10 - 20 m/sek. som gir titalls og hundretusenvis av omdreininger per minutt.

På halvautomatiske innvendige slipemaskiner behandles hull som følger. Etter å ha sikret (manuelt) delen, nærmer slipeskiven seg delen med en rask mating, deretter endres lengdematingen automatisk og stilles inn i samsvar med teknologien som er karakteristisk for grovsliping. Hullet slipes til

vil forbli |

finsliping. Da |

sliping |

||||

vises |

fra hullet |

automatisk rettet med diamant |

||||

blyant. |

Finsliping utføres ved en lavere langsgående |

|||||

fart |

rotasjon av delen. Etter |

fjerning av godtgjørelse og |

||||

påfølgende pleie fjernes slipeskiven fra hullet og rotasjonen av delen stopper.

Dykksliping brukes til å behandle korte (sammenlignet med bredden på sirkelen), blinde og formede hull.

Tegningene av noen deler, for eksempel tannhjul, fastsetter en streng toleranse for vinkelrett på enden og hullet knyttet til den. For å behandle slike deler er det nødvendig å bruke innvendige slipemaskiner, med en ekstra spindel for slipeender (Figur 13).

Den universelle sylindriske slipemaskinen OSH-518F2 brukes til sylindrisk sliping av ytre sylindriske overflater. Den sylindriske slipetypen av maskiner brukes i maskinteknikk, instrumentfremstilling, maskinverktøyproduksjon og i produksjon av verktøy i industrier i småskala- og masseproduksjon. Sluttsliping ved bruk av sylindriske slipemaskiner kan oppnås med en størrelsesgrad på 6-7 og en overflateruhet på 0,32 mikron.

Teknologiske evner til OSH-518F2

- sylindrisk og konisk overflatesliping

- utføre 2 typer sliping: langsgående og dykk

Funksjoner av OSH-518F2

- Kuleskruen som brukes i matekjedene sikrer presis posisjonering av arbeidsdelene på maskinen.

- Det øverste bordet kan roteres med eller mot klokken 3 grader.

- utstyrt med en slipehjulsdressingsmekanisme.

- Ved hjelp av en kommandokontroller og et kontrollpanel med et operatørpanel kan den utføre automatisk eller manuell kontroll av maskiner.

- utstyrt med et kjølevæskesystem.

- tilbakemelding Plasseringen av arbeidslegemene utføres av lineære forskyvningstransdusere.

- utstyrt med åpen type beskyttelse.

- arbeidsstykket er installert i senter (arbeidsstykkediameter opptil 150 mm) eller en chuck (arbeidsstykkediameter opptil 100 mm).

- Slipehodet utfører tverrgående mating og bevegelse langs rulleføringene.

- Toppdekselet til produktet kan roteres manuelt i en vinkel på 90 grader.

- Denne modifikasjonen har et slipehode kun for ekstern sliping.

- langsgående bevegelse av bordet ved hjelp av glideføringer.

- posisjonstype CNC-system.

Tekniske egenskaper for OSH-518F2 |

|

|---|---|

| Karakteristisk | Betydning |

| Nøyaktighetsklasse i henhold til GOST 8-82 | I |

| Største diameter på arbeidsstykket, mm | 150 |

| Maksimal lengde på arbeidsstykket, mm | 400 |

| Maksimal slipelengde, mm | 400 |

| Avstand fra aksen til toppspindelen til bordspeilet - senterhøyde, mm | 110 |

| Maksimal masse av det bearbeidede produktet, kg | 20 |

| Maksimal rotasjonsvinkel på det øvre bordet med klokken, grader | 3 |

| Maksimal rotasjonsvinkel på det øvre bordet mot klokken, grader | 3 |

| Slipehode, rotasjon, grader | ±30 |

| Slipeskivediameter - størst/minst, mm | 400 |

| Slipeskivediameter - landing, mm | 127 |

| Slipehode: maksimal høyde på det monterte hjulet, mm | 25 |

| Topp: Snu, grader | 30 |

| Fronthode: Produktrotasjonshastighet (trinnløs regulering), rpm | 100…1000 |

| Toppdeksel: Spindelmotor for sliping, kW | 2.2 |

| Totalmål på maskinen (lengde x bredde x høyde), mm | 2500x2800x1900 |

| Vekt | |

Organisering av utvikling av nye produkter Organisering og planlegging av produksjon

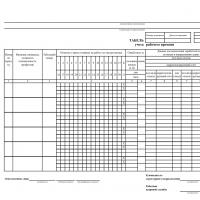

Organisering av utvikling av nye produkter Organisering og planlegging av produksjon Retningslinjer for bruk av timelister

Retningslinjer for bruk av timelister Hvem er tømrer: fordeler og ulemper med yrket Om skader på jobb

Hvem er tømrer: fordeler og ulemper med yrket Om skader på jobb Stillingsbeskrivelse av produksjonsleder (kokk)

Stillingsbeskrivelse av produksjonsleder (kokk) Presentasjon - korrosjon av metaller og metoder for beskyttelse mot korrosjon Kjemisk korrosjon er forårsaket av interaksjon

Presentasjon - korrosjon av metaller og metoder for beskyttelse mot korrosjon Kjemisk korrosjon er forårsaket av interaksjon Ledelsen tvinger deg til å rydde opp, og truer med å sparke deg hvis du ikke møter opp på en fridag.

Ledelsen tvinger deg til å rydde opp, og truer med å sparke deg hvis du ikke møter opp på en fridag. Presentasjon om temaet moralske verdier

Presentasjon om temaet moralske verdier