Планета сам попутное и встречное фрезерование. Носенко С.В., Кременецкий Л.Л., Морозова Л.К. Изменение радиуса паза по длине обработанной поверхности при глубинном шлифовании заготовки из титанового сплава. Встречное фрезерование для финишной обработки

ИЗМЕНЕНИЕ РАДИУСА ПАЗА ПО ДЛИНЕ ОБРАБОТАННОЙ ПОВЕРХНОСТИ ПРИ ГЛУБИННОМ ШЛИФОВАНИИ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА

Носенко Сергей Владимирович 1 , Кременецкий Леонид Леонидович 2 , Морозова Лилия Константиновна 3

1 Волжский Политехнический Институт (филиал) Волгоградского Государственного Технического Университета, к.т.н., доцент

2 Волжский Политехнический Институт (филиал) Волгоградского Государственного Технического Университета, аспирант

3 Волжский Политехнический Институт (филиал) Волгоградского Государственного Технического Университета, ассистент

Аннотация

В статье представлено исследование закономерностей изменения радиуса, полученного методом глубинного шлифования.

THE CHANGE OF RADIUS OF THE GROOVE ON LENGTH OF THE PROCESSED SURFACE DURING DEEP GRINDING OF PREPARATION FROM THE TITANIC ALLOY

Nosenko Sergey Vladimirovich 1 , Kremenetsky Leonid Leonidovich 2 , Morozova Lilia Konstantinovna 3

1 Volzhskiy Polytechnic Institute (branch) Volgograd State Technical University, Candidate of Technical Sciences, Associate Professor

2 Volzhskiy Polytechnic Institute (branch) Volgograd State Technical University, graduate student

3 Volzhskiy Polytechnic Institute (branch) Volgograd State Technical University, assistant

Abstract

The research of regularities of change of the radius received by method of deep grinding is presented in article.

Библиографическая ссылка на статью:

Носенко С.В., Кременецкий Л.Л., Морозова Л.К. Изменение радиуса паза по длине обработанной поверхности при глубинном шлифовании заготовки из титанового сплава // Современная техника и технологии. 2015. № 12 [Электронный ресурс]..02.2019).

Отличительной особенностью шлифования сплавов на основе титана является высокая адгезионная активность металла к абразивному материалу . При глубинном шлифовании, когда длина дуги контакта в десятки раз превышает длину дуги контакта обычного шлифования, высокая адгезионная активность титана, являющегося основой сплавов, оказывает существенное влияние на показатели процесса .

Глубинное шлифование подразделяется на несколько этапов и подэтапов .На всех этапах, кроме этапа постоянной длины дуги контакта, даже при одинаковых режимах шлифования и состоянии рабочей поверхности круга происходит изменение параметров процесса, что отражается на состоянии рабочей поверхности абразивного инструмента, силе резания и качестве обработанной поверхности .

Особенности формообразования на различных этапах глубинного шлифования оказывают влияние на кромкостойкость абразивного инструмента, что имеет большое значение на операциях профильного прецизионного глубинного шлифования.

Одним из показателей, определяющих кромкостойкость абразивного инструмента, является радиус закругления профиля обработанной поверхности. При глубинном шлифовании пазов такой профильной частью обработанной поверхности является радиус перехода от дна к стенке паза.

В связи с этим цель данной работы заключалась в исследовании закономерностей изменения радиуса, полученного методом глубинного шлифования.

Исследование процесса плоского глубинного шлифования осуществляли на прецизионном профилешлифовальном станке CHEVALIER модели Smart-B1224III, оснощенного устройством непрерывной правки абразивного инструмента с компенсацией износа. В качестве обрабатываемого материала использовали титановый сплав ВТ8. Обработку осуществляли высокопористым шлифовальным кругом типоразмера 1 350×20×127 из карбида кремния на керамической связке производства ОАО «Волжский абразивный завод» на встречной и попутной подачах стола. Охлаждение осуществляли СОЖ с присадкой натрия фосфорнокислого трехзамещенного .

Радиус определяли на приборе Form Talysurf Intra со сторон входа и выхода круга в образец, а также в местах состыковки образцов. Длина паза l 1 =16,4 мм и l 2 =48,8 мм.

В первый момент этапа врезания существенного различия в толщине среза при попутном и встречном шлифовании не наблюдается. С увеличением длины дуги контакта при встречном шлифовании начальная толщина уменьшается, при попутном – остается постоянной.

Толщина сечения среза во многом определяет начальную силу резания зерна. Чем больше толщина сечения среза, тем больше сила. Учитывая высокую скорость резания, первоначальный контакт зерна с обрабатываемым материалом можно рассматривать, как удар. Очевидно, что чем больше первоначальная толщина сечения среза, тем больше ударная нагрузка.

При встречном шлифовании в целом ударная нагрузка в момент касания зерна с обрабатываемым материалом ниже. Чем больше длина дуги контакта, тем больше различие в силе удара между направлениями подачи.

С увеличением длины дуги контакта происходит затупление вершин зерен. Сила удара, так же как и сила резания зависит от степени затупления абразивного зерна: чем больше затуплено зерно, тем выше сила удара. В результате ударная нагрузка возрастает и в определенный момент времени может достигнуть силы удержания зерна связкой. Происходит вырывание зерна. Конечно ударная нагрузка – это не единственная причина вырывания зерна из связки. Тем не менее, дополнительное наложение ударной нагрузки будет способствовать переходу круга в режим самозатачивания. Об этом свидетельствуют и экспериментальные данные: при попутном шлифовании количество случаев мгновенного самозатачивания рабочей поверхности круга на много больше, чем при встречном.

Рисунок 1. Изменение радиуса паза r по длине обработанной поверхности l :

○ – встречное шлифование; ● – попутное шлифование

Убедительным доказательством большей вероятности скалывания и вырывания зерен при попутном шлифовании по сравнению со встречным являются данные по размеру радиуса паза r шлифованных образцов (рис.). Во всех рассмотренных случаях большее значение r получено при попутном шлифовании. Радиус паза образован кромкой шлифовального круга.

Как известно, износ круга при работе в режиме самозатачивания выше, чем в режиме затупления. Поэтому, даже при отсутствии ярко выраженного процесса самозатачивания, износ круга при попутном шлифовании выше, чем при встречном и подтверждает предположение о влиянии ударной нагрузки на изнашивание круга при попутном шлифовании.

Результаты исследований свидетельствуют о том, что при встречном глубинном шлифовании кромкостойкость инструмента выше, чем при попутном.

Библиографический список

- Носенко В.А., Влияние контактного взаимодействия на износ абразивного инструмента при шлифовании // . 2005. № 1 . С. 73-77.

- Носенко В.А., Совершенствование абразивного инструмента на бакелитовой связке // Проблемы машиностроения и надежности машин . 2004. № 3 . С. 85-90.

- Носенко В.А., Ларионов Н.Ф., Егоров Н.И., Волков М.П., Выбор характеристики абразивного инструмента и СОЖ для глубинного шлифования //

Фрезерование попутное – когда направление подачи и движения кромки в точке среза совпадает. Такой способ обеспечивает наилучшую чистоту поверхности. Ниже приведена диаграмма, иллюстрирующая разницу при работе на подаче и против подачи.

Стрелки показывают движение заготовки

Имейте в виду, что на этой иллюстрации движется заготовка, а не шпиндель . На некоторых станках, например на портальном фрезере, шпиндель перемещается, поэтому метки могут меняться.

Попробуйте провести эксперимент на своем станке по резке в обоих направлениях, и вы увидите, что попутное фрезерование дает более гладкую поверхность (это в большинстве случаев. Однако, бывают и ситуации, когда встречное дает лучший результат). Обратите внимание, что в зависимости от того, каким образом вы фрезеруете, вам необходимо убедиться, что деталь не сместится от нагрузок, приложенных в этом направлении.

Характеристики встречного фрезерования:

- Ширина стружки начинается с нулевой и увеличивается по мере того, как фреза заканчивает нарезку;

- В процессе резки создаются восходящие силы, которые стремятся поднять заготовку во время фрезерования;

- При встречном фрезеровании требуется больше энергии, чем при попутном;

- Качество обрабатываемой поверхности становится хуже, потому что стружка поднимается стружечными канавками и падает перед режущим инструментом. В результате большинство стружки режется повторно. В данной ситуации может помочь подача СОЖ в зону реза;

- Инструмент изнашивается быстрее, чем при попутном фрезеровании;

- Встречное предпочтительно для обработки шероховатых поверхностей;

- Инструмент отклоняется параллельно направлению подачи

Особенности попутного фрезерования:

- Ширина стружки начинается с максимальной и уменьшается;

- Стружка падает за режущим инструментом, тем самым уменьшается ее повторный рез;

- Меньше износ инструмента – срок службы продлевается на 50%;

- Улучшается качество обработки поверхности из-за меньшего вторичного нарезания;

- Требуется меньшая мощность;

- Резание на подаче оказывает нисходящее усилие на деталь, что упрощает требования к ее креплению. Нисходящее усилие также может помочь уменьшить вибрацию при установке станка на тонких полах;

- Фрезерование на подаче снижает упрочнение детали;

- Тем не менее, оно может вызывать сколы при фрезеровании горячекатанных материалов из-за закаленного слоя на поверхности.

- Отклонение инструмента происходит перпендикулярно подаче, поэтому оно может увеличивать или уменьшать ширину разреза и влиять на точность.

Люфт и попутное фрезерование

Существует следующая проблема с попутной фрезеровкой, которая заключается в том, что инструмент может выбирать люфт передачи , если силы резания достаточно велики. Проблема в том, что в процессе резания рабочий стол будет тянуться на счет усилий на фрезе. И если в передаче есть люфт, это приведет к смещению стола с заготовкой на величину люфта. И, если величина люфта будет достаточной, и режущий инструмент работает с достаточной мощностью - это вызовет вибрацию, может привести к поломке инструмента и возможно даже травме оператора из-за летящих осколков. Поэтому многие мастерские запрещают попутную фрезеровку, на всех станках, у которых известен люфт. Некоторые станки оборудуются передачами с выборкой люфта, например ШВП с двойными гайками.Один из способов рассмотреть этот вопрос – подойти к нему с точки зрения подачи зуб. Это показатель того, сколько материала каждый зуб режущего инструмента пытается срезать. Типичные значения для чистовой обработки составляют от 2-4 сотки на зуб. Для черновой обработки эта величина может увеличиться до нескольких десяток. В худшем случае попутное фрезерование может зацепить станину и рывком переместить деталь на всю величину люфта в тот момент, когда зуб режет деталь. Поэтому к моменту врезания следующего зуба подача увеличится на величину люфта. Предположим, что черновая подача на оборот равна 6 соток и есть люфт 4 сотки. В худшем случае подача на зуб может внезапно увеличиться до 0.1 мм. Это, конечно, еще не конец света, но уже порядочная нагрузка. Теперь предположим, что у вас более старый станок с люфтом 0.3 мм и подача на зуб составляет 8 соток. Если случится выборка люфта, то следующий зуб начнет резать стружку в 0.38 мм вместо 0.08. Это с большой вероятностью означает поломку инструмента.

Нужно учитывать, достаточно ли сила резания для того, чтобы выборки люфта. Многое будет зависеть от сценария точной обработки вашего станка. Если у вас легкий стол на шариковых направляющих с низким трением, он может легко схватиться инструментом. Если у вас много железа на столе, и, вы работаете с затянутыми регулировочными клиньями, возможность схватывания будет меньше. Есть способы рассчитать силу резания, нов в общем подходе необходимы использовать меньшие концевые фрезы, меньшую глубину резания, более низкие подачи и более низкую скорость вращения шпинделя – все это уменьшает силу резания и вероятность схватывания и выборки люфта.

Кстати, станки с ЧПУ вообще-то не должны иметь заметного люфта, поэтому это больше касается ручных машин.

При определенных условиях попутное фрезерование создает отрицательную геометрию резания.

До этого момента, вы, вероятно, думали, что стоит использовать попутное фрезерование везде где можно. Ведь такой подход создает лучшее качество обрабатываемой поверхности, требует меньше энергии и менее подвержен отклонению режущего инструмента. А операторы, работающие в ручном режиме, говорят что не стоит использовать попутное, потому что это опасно при работе на машине с люфтом. На самом деле, правда где-то посередине. Можно отметить следующие эмпирические правила:

- При фрезеровании на глубину в половину диаметра фрезы или меньше лучше использовать попутное (при условии, что у вашей машины низкий люфт, и это безопасно);

- При фрезеровании на глубину ¾ диаметра фрезы способ фрезерования не имеет значения;

- При фрезеровании на глубину ¾ - 1 диаметра фрезы лучше встречное.

Каким образом направление фрезерования подачи влияет на отклонение и точность инструмента?

На следующем рисунке показаны небольшие стрелки (называемые векторами), показывают направление отклонение инструмента, когда резец перемещается по траектории инструмента:

Стрелки показывают где режущее усилие пытается отклонить фрезу. Встречный рез вверху, попутное фрезерование внизу

Обратите внимание, что вектор отклоняющей силы более параллелен разрезу при встречном фрезеровании (хотя стрелки длиннее и показывают более высокие силы резания). При фрезеровании на попутной подаче вектор силы практически перпендикулярен разрезу. Если ваша фреза отклоняется на 3 сотки, не является ли более предпочтительным направить его вдоль подачи? Также альтернативой может быть удаление или углубление фрезы в линию реза(изменения съема за проход). Обратно, длины векторов при встречном больше, чем при попутном. Это говорит о том, что силы резания более мощные, и инструмент с большей вероятностью отклонится.

Попробуйте использовать попутное фрезерование для черновой обработки, потому что это даст вам возможность работать быстрее, а эффект от отклонения инструмента существенно не влияет на точность и не имеет значения – последующий финишный проход обеспечит точность. Вы можете грубо работать значительно быстрее, потому что усилие резания меньше и толсто-тонкий профиль стружки переносит тепло на стружку. Стружка уносит тепло, что особенно важно для обработки твердых материалов таких как нержавеющая сталь. Тем самым обеспечивается лучшее качество обрабатываемой поверхности, если вы можете позволить повторный финишный проход.

Встречное фрезерование для финишной обработки

Это противоречит здравому смыслу, по мнению большинства операторов станков. При прочих равных условиях они правы, но есть нюансы.Проблема в том, что отклонение влияет и на чистоту поверхности. Если вектор сил резания почти параллелен направлению подачи, вы можете считать, что часть вектора, которая толкает его «от параллели» очень мала. Потому инструмент будет иметь небольшую тенденцию отклоняться и наносить «волны».

Обратите внимание, что это может быть особенно важно при работе с тонкими стенками, где они очень тонки!

Поэтому важно перейти на встречное фрезерование для финишной обработки, если вам вообще неприемлемо отклонение. По крайней мере, следует избегать слишком большой глубины реза при попутном фрезеровании, чтобы избежать отклонений. Чтобы свести отклонения к минимуму, следует использовать не более 30% диаметра режущего инструмента для встречного фрезерования и 5% для попутного.

Правильное управление отклонением может помочь вам избежать необходимости дополнительного фрезерования для очистки поверхности.

Встречное фрезерование для микрообработки

По тем же причинам, а особенно если учесть, что отклонение намного хуже влияет на микрофрезерование, стоит выбирать встречный тип вместо попутного для обработкиПри цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности; работа осуществляется зубьями, расположенными на цилиндрической поверхности фрезы. При торцовом фрезеровании ось фрезы перпендикулярна к обработанной поверхности; в работе участвуют зубья, расположенные как на торцовой, так и на цилиндрической поверхности фрезы. Торцовое и цилиндрическое фрезерование можно выполнять двумя способами: встречным фрезерованием, когда направление подачи s противоположно направлению вращения фрезы (рис. 8.10, а), и попутным фрезерованием (рис. 8.10, б), когда направление подачи s совпадает с направлением вращения фрезы.

При встречном фрезеровании нагрузка на зуб фрезы увеличивается постепенно, резание начинается в точке 1 и заканчивается в точке 2 с наибольшей толщиной атах срезаемого слоя (рис. 8.10, а).

При попутном фрезеровании зуб начинает резание со слоя наибольшей толщины, поэтому в момент входа зуба в контакт с обрабатываемой заготовкой наблюдается явление удара. При встречном фрезеровании процесс резания происходит спокойнее, так как толщина срезанного слоя возрастает плавно и, следовательно, нагрузка на станок возрастает постепенно. Попутное фрезерование следует выполнять на станках, имеющих достаточную жесткость и виброустойчивость, и главным образом при отсутствии зазора в сопряжении ходовой винт-гайка продольной подачи стола.

При обработке заготовок с черной поверхностью (по корке) попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременный износ и выход из строя фрезы. При фрезеровании заготовок с предварительно обработанными поверхностями попутное фрезерование предпочтительнее встречного, что объясняется следующим. При попутном фрезеровании заготовка прижимается к столу, а стол к направляющим, благодаря чему повышаются жесткость

Инструмента и качество обработанной поверхности. При встречном же фрезеровании фреза стремится оторвать заготовку от поверхности стола.

Как при попутном, так и при встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет выполнять черновое и чистовое фрезерование за одну операцию.

71. Торцевое фрезерование .

Торцевое фрезерование выполняется исключительно при помощи торцевых фрез. Для снятия припуска к вращательному движению фрезы также добавляется поступательное движение. Таким образом, в основном осуществляется фрезеровка металла на горизонтально-фрезерных станках.

Торцевые фрезы предназначены для обработки плоскостей на вертикально- и горизонтально- фрезерных станках. Торцевые фрезы имеют зубья, расположенные на цилиндрической пов-ти и на торце. Делятся на: насадные(с мелкими и крупными зубьями) и на насадные со вставленными ножами. «+» более жесткое крепление на оправке или шпинделе, более плавная работа из-за большого кол-ва одновременно работающих зубьев.

Торцовые фрезы

Торцовые фрезы широко применяются при обработке плоскостей на вертикально-фрезерных станках. Ось их устанавливается перпендикулярно обработанной плоскости детали. В отличие от цилиндрических фрез, где все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев являются профилирующими. Торцовые режущие кромки являются вспомогательными. Главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности.

Так как на каждом зубе только вершинные зоны режущих кромок являются профилирующими, формы режущих кромок торцовой фрезы, предназначенной для обработки плоской поверхности, могут быть самыми разнообразными. В практике находят применение торцовые фрезы с режущими кромками в форме ломаной линии либо окружности. Причем углы в плане Ф на торцовых фрезах могут меняться в широких пределах. Наиболее часто угол в плане Ф на торцовых фрезах принимается равным 90° или 45-60°. С точки зрения стойкости фрезы его целесообразно выбирать наименьшей величины, обеспечивающей достаточную виброустойчивость процесса резания и заданную точность обработки детали.

Торцовые фрезы обеспечивают плавную работу даже при небольшой величине припуска, так как угол контакта с заготовкой у торцовых фрез не зависит от величины припуска и определяется шириной фрезерования и диаметром фрезы. Торцовая фреза может быть более массивной и жесткой, по сравнению с цилиндрическими фрезами, что дает возможность удобно размещать и надежно закреплять режущие элементы и оснащать их твердыми сплавами. Торцовое фрезерование обеспечивает обычно большую производительность, чем цилиндрическое. Поэтому в настоящее время большинство работ по фрезерованию плоскостей выполняется торцовыми фрезами.

Фрезерование, в зависимости от направления подачи и используемого металлорежущего инструмента, может быть:

- встречным;

- попутным.

Выбор в пользу той или иной технологии осуществляется на основании не только типа фрезы и направления подачи, но и толщины среза. При этом и встречное, и попутное фрезерование обладают как преимуществами, так и недостатками.

Специфика технологии попутного фрезерования

Под данной разновидностью фрезерных работ подразумевается, что обрабатываемое металлоизделие перемещается в одном направлении с движением фрезы. К достоинствам этой технологии можно отнести:

- простоту удаления образуемой в ходе работ стружки с заготовки, поскольку она остается за инструментом;

- отсутствие необходимости монтажа специальных зажимных приспособлений на металлорежущее оборудование, так как заготовка прижимается к столу за счет сил резания;

- обеспечение отменной шероховатости за счет плавного снятия припуска с болванки;

- медленный и равномерный износ зубьев фрезы, что позволяет снизить себестоимость фрезерных работ и продлить эксплуатационный период режущего инструмента.

Без «минусов» попутное фрезерование также не обходится. Прежде всего, при данном виде обработки нужно проверить устройство передвижения стола на наличие зазоров. Если они обнаруживаются, то следует быть готовым к сильным вибрациям, которые негативно отображаются на качестве работ.

Еще одна проблема – сильная ударная нагрузка на зубья фрез. Следовательно, чтобы сделать возможным использование фрез, станок должен обладать высокой жесткостью. Только на таких металлорежущих агрегатах можно максимально надежно закрепить заготовку.

Попутное фрезерование не подходит для обработки штамповок, поковок и прочих металлоизделий с необработанной поверхностью. Это объясняется тем фактом, что подобные болванки содержат особые включения, при попадании на которые зубья фрезы начинают выкрашиваться.

Характерные черты встречного фрезерования

Встречное фрезерование или фрезерование «против подачи» (так его называют многие специалисты) – способ металлообработки, при котором инструмент вращается в направлении, противоположном подаче обрабатываемого изделия. Реализация технологии сопровождается сложностями с отводом стружки. Выполняется этот процесс крайне неудобно из-за того, что образуемая стружка скапливается перед фрезой, а это значительно ускоряет ее износ.

При закреплении заготовки на столе необходимо применять специальные зажимы, обеспечивающие прочную фиксацию. Особенностью таких приспособлений является усложнение конструкции станка и снижение его эффективности.

Встречное фрезерование практически не используется при чистовой металлообработке, поскольку стружка серьезно повреждает обработанную металлическую поверхность. Кстати, неравномерность толщины снимаемого слоя металла – еще один недостаток данной методики металлообработки.

Что касается «плюсов» встречного фрезерования, то они сводятся к:

- упрочнению поверхностного слоя детали, обусловленного деформацией материала;

- мягкому осуществлению процесса резания, независимо от обрабатываемого металла. При этом плавно нагружается фрезерный станок.

В итоге, каждый из приведенных выше типов фрезерования обладает и преимуществами, и недостатками. Из этого следует, что выбор методики должен осуществляться индивидуально для каждого случая с учетом требуемой чистоты обработки. Узнать больше о фрезеровании можно на

Презентация к классному часу на тему: "Зачем мы учимся?

Презентация к классному часу на тему: "Зачем мы учимся? Презентация на тему "мурзилка"

Презентация на тему "мурзилка" Ладушки, ладушки, где были – у бабушки!

Ладушки, ладушки, где были – у бабушки! Должностная инструкция инспектора отдела кадров, должностные обязанности инспектора отдела кадров, образец должностной инструкции инспектора отдела кадров Специалист по кадров

Должностная инструкция инспектора отдела кадров, должностные обязанности инспектора отдела кадров, образец должностной инструкции инспектора отдела кадров Специалист по кадров Финансовый отдел – «лакмусовая бумажка» эффективности предприятия Функции финансового отдела предприятия

Финансовый отдел – «лакмусовая бумажка» эффективности предприятия Функции финансового отдела предприятия Диавзгляд: Кем и как может работать больной диабетом Сахарный диабет допуск к работе

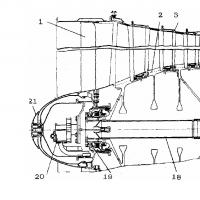

Диавзгляд: Кем и как может работать больной диабетом Сахарный диабет допуск к работе Назначение основные технические данные двигателя ал 31ф

Назначение основные технические данные двигателя ал 31ф