Проводниковые металлы и сплавы. Металлы и сплавы, применяемые для производства металл хозяйственных товаров и их характеристики

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Основные этапы

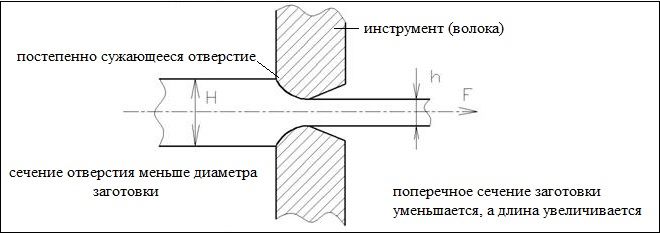

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

1.Влияние химических элементов на качество сырья.

Материалом для стальной проволоки является катанка. Для изготовления используют стали,выплавленные в мартеновских и электропечах и конверторах.

Катанка должна иметь постоянный хим. состав и однородную структуру по всей длине.

Поперечное сечение должно быть точным по форме и размерам.

1.Влияние отдельных элементов на качество.

Углерод - придает стали повышенную прочность и определенный уровень пластичности, повышает упругость, износостойкость и выносливость при переменных нагрузках.

Марганец и кремний - раскисляют сталь при выплавке. Они повышают плотность и однородность металла, упрочняют его, делают более упругим, повышают сопротивление истиранию. Марганец нейтрализует вредное действие серы в стали, образуя с ней соединения. Если кремний находится в виде скоплений окислов, то уменьшает пластичность стали.

Сера и фосфор - вредные примеси. Они склонны к ликвации - способны скапливаться в отдельных частях. Повышенное содержание серы вызывает в стали красноломкость (хрупкость при высоких температурах). Содержание серы и фосфора ограничивается в стали до 0,03 % каждого и в сумме до 0,05 %.

Хром - попадает в углеродистую сталь, как правило, из шихты при выплавке в печах. При патентировании хром оказывает вредное действие, поэтому его содержание ограничивается до 0,1-0,15%.

Никель - при небольших содержаниях его в углеродистой стали не оказывает вредного действия, не задерживает процесс патентирования.

Неметаллические включения - относятся к деффектам. Они ухудшают механические свойства.

Азот - вызывает деформационное старение, т.е. повышает твердость, хрупкость с течением времени.

2.Деффекты и другие недостатки сырья(катанки).

Деффекты катанки существенно влияют на качество готовой проволоки.

Заусенцы и закаты - заусенец (ус) имеет вид выпуклости, тянущейся по длине катанки. Если заусенец появился в подготовительном калибре,то в последующих переходах он закатывается в закат.

Катанка с заусенцем и закатом не пригодна для производства проволоки.

Волосовины - вытянувшиеся по направлению прокатки не заварившиеся пузыри, также снижают механические свойства металла.

Усадочные раковины и рыхлость - эти деффекты ослабляют сечение проволоки, приводят их к обрывам, понижают механические свойства.

Обезуглероживание - происходит при нагреве слитков под прокатку, поверхность обедняется углеродом. Обезуглероживание очень вредно в катанке для канатной проволоки.

Неправильная форма катанки и неточные размеры сечения (овал)- овальное сечение и отклонение сечения от формы круга приводит к неравномерной деформации заготовки в процессе волочения. Из-за этого ухудшаются механические свойства проволоки и на ее поверхности возникают трещины.

Неудовлетворительная структура. В тех. условиях на катанку оговариваются требования к микроструктуре - она не должна иметь следов усадочной раковины, рыхлости, ликвации углерода, не допускаются мартенситные участки.

Удовлетворительной структурой в катанке является сорбит, образующийся в результате интенсивного охлаждения после прокатки катанки. Такая структура облегчает условия волочения катанки и удешевляет производство проволоки.

Перепутывание плавок (марок)- приводит к резкому ухудшению качества проволоки,расстройству технологического процесса производства проволоки, дополнительных затрат на ликвидацию создавшегося положения при переработке катанки.

Для производства стальной среднеуглеродистой и высокоуглеродистой проволоки используются стали с содержанием углерода 0,5 до в 0,85%, т.е. марки 50 - 85.

Двухзначные числа в марках стали обозначают среднее содержание углерода в сотых долях процента, например марка 50 содержит углерода 0,47-0,55% С.

3.Требования ГОСТа к составу катанки.

Катанка используется по ГОСТ 1050-74; ГОСТ 14959-79 для патентирования группы В11.

По техническим условиям ТУ 14-15-254-91 катанка по ТУ изготавливается 4-х классов:

класс ВК - катанка канатная высококачественная;

класс ВД - катанка высокой деформированности;

класс КК-катанка канатная качественная;

класс ПД - катанка конструкционная.

Отличие ТУ 14-15-254-91 от ГОСТ 1050-14 и ГОСТ 14954-79:

1.Допуск по ТУ +/- 0,2 мм.; допуск по ГОСТ +/- 0,3: 0,5 мм

2.Овальность по ГОСТ не более 0,5мм, по ТУ не более 0,3 мм.

3.По ТУ оговорено количество окалины - 5 кг/т, по ГОСТ окалина не оговаривается.

4.По техническим условиям оговаривается наличие пластинчатого перлита первого бала не менее 30%, по ГОСТ эта величина не оговаривается.

5.По техническим условиям оговаривается глубина обезуглероженного слоя - 2,5% для катанки ВК, ВД и ПД и 3% для катанки КК.

Нормируются также следующие

Подусадочная неоднородность (ликвация) для классов регламентирована:

4.Поставка и складирование катанки.

Катанка поставляется партиями, в вагоне должно быть не более двух партий (плавок). Каждый моток катанки маркируется, где указано:диаметр, марка стали, номер плавки и завод-изготовитель.

Катанка на складе обязательно складируется повагонно, "колбаской",по маркам и плавкам, это условие в дальнейшем при переработке существенно сказывается на качестве работы.

Перед выдачей катанки в работу она проверяется ОТК внешней приемки на соответствие ее сертификатным данным, после чего ОТК дает разрешение на запуск катанки в производство.

При переработке катанки должна вырабатываться каждая плавка полностью, недоработка отдельных плавок (хвосты) в дальнейшем резко ухудшают работу и приводят в отдельных случаях к браку изготовленной проволоки. При выдаче катанки в работу данные регистрируются в журнале и обязательно с разрешения ОТК внешней приемки.

5.Травление катанки.

Поверхность катанки перед волочением подвергают тщательной подготовке. Травление применяют для удаления окалины с поверхности катанки. Удаление окалины перед волочением необходимо для уменьшения трения в канале волок и снижения силы волочения, температуры в очаге деформации и величины остаточных напряжений в проволоке после волочения.

Окалину удаляют химическим способом в водных растворах серной кислоты. Для травления применяется серная кислота по ГОСТ 2184-77. Марки контактная 92,5 - 94 %; башенная- 75 %.

Скорость травления в серной кислоте максимальная при ее концентрации 2,5 %. На практике кислоту высокой концентрации не применяют, чтобы избежать сильного разъедания металла и насыщения его водородом, приводящего к возникновению травильной хрупкости. Чтобы избежать травильной хрупкости при травлении, в травильную ванну вводят следующие ингибиторы травления:

В ванну травления также добавляется пенообразователь для предотвращения испарения кислоты в воздух травильного отделения.

Травление производится в "садочных" ваннах. Перед опусканием катанки в ванну бунты освобождают от вязов с тем, чтобы был свободный доступ кислоты к виткам катанки. Время выдержки зависит от концентрации кислоты и наличия толщины (кг/т) окалины на катанке.

После травильной ванны катанку промывают водой.

Промывка катанки водой производится в садочных ваннах путем окунания бунтов в ванну. Промывка катанки производится с целью удалить с поверхности металла остатки кислоты, окалины, а так же сернокислой соли и грязи. Промывку производят в двух ваннах: - первая в горячей воде; - вторая в холодной воде. После промывки металл должен иметь матовый цвет.

Нанесение подсмазочного слоя. После травления и промывки на поверхность катанки наносится подсмазочный слой. В качестве подсмазочного слоя используется бура по ГОСТ 3429-70 Концентрация буры в пределах 50-70 г/л; t=80 C. Время погружения от 5 до 10 мин. Обработка металла в буре заметно улучшает условия волочения, предохраняет проволоку от ржавления в течение длительного времени, улучшаются условия сварки, так как бура является флюсом.

Сушка металла - это заключительная операция при травлении металла. В процессе сушки с поверхности металла удаляется влага, устраняется травильная хрупкость. Сушка производится в ванне (баке) нагретым циркулирующим воздухом. Качество поверхности катанки подготовленной к волочению определяет успех при волочении на станах. Подготовленная к волочению катанка передается в волочильное отделение на волочильные станы.

6.Волочение проволоки из катанки.

Однократное волочение - это когда заготовка протягивается только через одну волоку, полностью наматывается на волочильный барабан и передается на катушку или снимается в виде мотка.

Многократное волочение - проволока протягивается одновременно через несколько волок, барабанов и волок может быть 15 и более. В основном это сводится к механизации передачи проволоки на последующую протяжку и возможности повышения скорости волочения. Кроме того повышается производительность и.облегчается труд. При многократном волочении улучшаются условия волочения, например не нарушаются условия смазки, наблюдаемые при однократном волочении в процессе передачи проволоки с одного стана на другой.

В цехе катанка проходит волочение на волочильных станах. Катанка

O 6,5 мм. может протягиваться доO 2,8 мм. в зависимости от требуемой заготовки по технологии до конечного размера на готовой проволоке с требованиями по механическим свойствам.

Инструментом при волочении является волока, представляющая собой инструмент с воронкообразными отверстиями определенной формы, через которое протягивается обрабатываемая.проволока. Для изготовления волок применяют твердые сплавы марки ВК-6; ВК-5.

На заводах в основном применяется сдвоенные волоки. Сдвоенные волоки представляют собой две волоки вмонтированные в металлическую обойму, одна является напорной, другая - чистовой. Сдвоенные волоки работают в режиме гидродинамического трения, что значительно снижает усилия трения в очаге деформации.

В процессе волочения волочильный инструмент от сил трения нагревается до весьма высоких температур, поэтому на волочильных станах имеется система охлаждения волок водой.

Смазкой при волочении является мыльный порошок, который засыпается в мыльницу, где устанавливается волока. Мыльный порошок втягивается в зону деформации с помощью движения проволоки.

7.Патентирование заготовки.

После волочения катанки или заготовки (проволоки) на заданный размер, когда этот металл исчерпал свои пластические свойства и дальнейшее волочение уже невозможно, его подвергают термообработке (патентированию).

Патентирование в цехе производится на протяжных агрегатах, которые в своем составе имеют:

а) печь для нагрева;

б) селитровую ванну;

в) промывочную ванну - 2шт;

г) травильную ванну;

д) ванну для бурения;

е) сушильное устройство;

г) намоточное устройство (24 катушки или 16).

Патентирование заключается в нагреве заготовки до температуры 950-980 и охлаждение ее в селитровой ванне при температуре 450-550 (Эти температуры зависят от химического состава металла). Селитра используется по ГОСТ 821-77. При выходе из селитровой ванны заготовки подвергается промывке в горячей воде, где удаляются остатки соли.

Травление заготовки осуществляется в протяжной ванне в серной кислоте ГОСТ 2184-79. Травление необходимо для удаления окалины образовавшейся в процессе нагрева заготовки в печи.

Промывка заготовки после травления производится в протяжной ванне в проточной воде, в процессе промывки удаляются кислотные загрязнения.

Обработка в растворе буры. Бура (ГОСТ 8429-77) наносится на поверхность как подсмазочный слой, для улучшения условий волочения, повышения стойкости волок. Концентрация буры в ванне должна быть в пределах 50-70 г./л, температура ванны 80

Сушка заготовки. После бурирования сушка необходима для удаления влаги, так как наличие влаги на заготовке затрудняет волочение, приводит к преждевременному выходу из строя волочильного инструмента (раскол волок).

Намотка заготовки на катушки. Намотка заготовки на катушки является заключительной операцией. Заготовка на катушках транспортируется на волочильные станы для дальнейшего волочения на меньшие размеры проволоки.

8.Оцинкование проволоки.

Оцинкование производится по следующей схеме:

а) обезжиривание проволоки в растворе едкого натрия технического по ГОСТ 2263-79;

б) промывка в горячей воде;

в) травление в соляной кислоте по ТУ 6-01-193-80;

г) промывка в воде;

д) флюсование для улучшения сцепления цинка с металлом;

е) цинкование в растворе цинка при температура раствора 420-460 ? Цинк используется по ГОСТ 3640-79 марки Ц-0, Ц-1;

ж) охлаждение проволоки водой;

з) намотка готовой проволоки на катушку.

В процессе изготовления изделий методом художественной обработки металла используют как драгоценные, так и недрагоценные металлы и их сплавы. К драгоценным относятся золото, серебро, платина и металлы платиновой группы: палладий, рутений, иридий, осмий, а к недрагоценным - черные металлы - сталь, чугун - и цветные металлы - медь, латунь, бронза, алюминий, магний, мельхиор, нейзильбер, никель, цинк, свинец, олово, титан, тантал, ниобий. Используют также в виде небольших добавок для изменения свойства сплавов или в качестве покрытий кадмий, ртуть, сурьму, висмут, мышьяк, кобальт, хром, вольфрам, молибден, марганец, ванадий.

Алюминий. Этот мягкий серебристо-белый металл легко прокатывается, тянется и режется. Для повышения прочности в сплавы алюминия добавляют кремний, медь, магний, цинк, никель, марганец, хром. Из алюминиевых сплавов изготовляют литые архитектурные детали и скульптуры, а также ювелирные украшения.

Бронза. Это сплав меди с цинком, оловом, свинцом. Выпускают также и безоловянистые бронзы. В истории человечества целая эпоха носит название бронзового века, когда люди, научившись выплавлять бронзу, изготовляли из нее предметы быта, оружие, денежные знаки (монеты), украшения. В настоящее время из бронзы изготовляют памятники, монументальные скульптуры, а также предметы внутреннего убранства театров, музеев, дворцов, подземных вестибюлей станции метро.

Золото. С глубокой древности и до наших дней золото является самым распространенным металлом для изготовления ювелирных изделий, предметов сервировки стола и украшения интерьера. Широко применяют его в целях золочения черных и цветных металлов, а также для приготовления припоев. Золото в чистом виде - это металл красивого желтого цвета. Сплавы золота могут быть белого, красного, зеленого цветов, а также окрашенными в черный цвет. Золото - очень вязкий, пластичный и ковкий металл. Сплавы золота хорошо режутся, шлифуются и полируются. Золото не подвержено окислению. Оно растворяется только в селеновой кислоте и царской водке - смеси концентрированных кислот: одной части азотной и трех частей соляной.

Иридий. Этот металл внешне напоминает олово, но отличается от него высокой твердостью и хрупкостью. Иридий хорошо полируется, но трудно поддается обработке резанием. На него не действуют ни щелочи, ни кислоты, ни их смеси. Применяют иридий в ювелирном деле.

Латунь. Это сплав меди с цинком, применяемый для изготовления предметов сервировки стола и украшения интерьера (чеканок), а также различных ювелирных изделий, нередко посеребренных или позолоченных. Латуни успешно обрабатываются резанием, легко паяются, прокатываются, штампуются, чеканятся, никелируются, серебрятся, золотятся, оксидируются", по сравнению с чистой медью они более прочны и тверды, значительно дешевле и наряднее по цвету. Латунь с малым содержанием цинка (от 3 до 20%), называемая томпаком, имеет красновато-желтый цвет.

Магний. Этот металл в четыре раза легче бронзы. Сплавы, состоящие из магния, алюминия, марганца, цинка, а также меди и кадмия, применяют в последнее время для изготовления предметов украшения интерьера промышленных объектов.

Медь. Это мягкий, исключительно пластичный и вязкий металл, легко поддающийся обработке давлением: волочению, прокатке, штамповке, чеканке. Медь хорошо шлифуется и полируется, но быстро теряет блеск; ее затруднительно точить, сверлить, фрезеровать. Чистую или красную медь применяют для изготовления ювелирных филигранных изделий и предметов украшения интерьера - чеканок. Используют медь для приготовления припоев (медных, серебряных, золотых), а также в качестве добавки в различные сплавы.

Никель. Белого цвета, с сильным блеском металл, химически стойкий, тугоплавкий, прочный и пластичный; в чистом виде в земной коре не встречается. Применяют никель в основном для декоративно-защитного покрытия предметов сервировки стола и ювелирных украшений, а сплавы на основе никеля (мельхиор и нейзильбер), обладающие достаточной коррозионной стойкостью, прочностью, пластичностью и способностью легко прокатываться, чеканиться, штамповаться и полироваться, используют для изготовления предметов сервировки стола и украшения интерьера, а также ювелирных изделий.

Ниобий. Очень схож с танталом. Устойчив к воздействию кислот: на него не действуют царская водка, соляная, серная, азотная, фосфорная, хлорная кислоты. Ниобий растворяется только в плавиковой кислоте и ее смеси с азотной кислотой. В последнее время его стали применять за рубежом для изготовления ювелирных украшений.

Олово. В древности из олова чеканили монеты и изготовляли сосуды. Этот мягкий и вязкий металл по цвету темнее серебра, а по твердости превосходит свинец. В ювелирном деле его используют при приготовлении припоев и как компонент сплавов цветных металлов, а в последнее время, кроме того, для изготовления ювелирных изделий и предметов украшения интерьера.

Осмий. Это блестящий, синевато-серый металл, очень твердый и тяжелый. Осмий не растворяется в кислотах и их смесях. Применяют его в сплавах с платиной.

Палладий. Этот вязкий пластичный металл легко поддается ковке, прокатке. По цвету палладий темнее серебра, но светлее платины. Растворяется он в азотной кислоте и царской водке. Применяют палладий для изготовления ювелирных украшений, а также используют как добавки в сплавах с золотом, серебром, платиной.

Платина. Применяют платину для изготовления ювелирных украшений и в качестве декоративного покрытия. Пластичность, прочность, износостойкость, игра цвета - вот свойства платины, которые так привлекают ювелиров. Платина - это блестящий, белого цвета металл, очень ковкий, с большим трудом растворяется даже в кипящей царской водке - смеси трех частей азотной и пяти частей соляной кислот. В природе платина встречается с примесью палладия, рутения, родия, иридия, осмия.

Родий. Достаточно твердый, но хрупкий металл, по цвету напоминающий алюминий. Родий не растворяется в кислотах и их смесях. Используют родий для декоративного покрытия ювелирных изделий.

Рутений. Металл, внешне почти не отличающийся от платины, но более хрупкий и твердый. Применяют его в сплаве с платиной.

Свинец. Очень мягкий и вязкий металл, легко прокатывается, штампуется, прессуется, хорошо отливается. Свинец известен издревле и широко применялся для изготовления скульптур и декоративных деталей архитектуры. В ювелирном деле свинец используют для приготовления припоев и как компонент в сплавах.

Серебро. Этот металл очень широко применяют для изготовления предметов сервировки стола и украшения интерьера, различных ювелирных изделий, а также используют для приготовления припоев, в качестве декоративного покрытия и лигатуры в золотых, платиновых и палладиевых сплавах. Серебро обладает высокой пластичностью и ковкостью, хорошо режется, полируется, прокатывается. Оно тверже золота, но мягче меди, растворяется лишь в кислотах азотной и горячей серной.

Сталь. Сталь получают путем переплавки передельного (белого) чугуна. При производстве художественных изделий применяют сталь нержавеющую и вороненую - темного цвета (специально обработанную). Из нержавеющей стали изготовляют предметы сервировки стола и украшения интерьера, а в последнее время и ювелирные изделия, из вороненой стали - ювелирные украшения. Для придания изделиям из нержавеющей стали более нарядного вида их золотят или серебрят.

Тантал. Металл серого цвета со слегка свинцовым оттенком, второй после вольфрама по тугоплавкости. Ему свойственны пластичность, прочность, хорошая свариваемость, коррозионная стойкость. Ювелирные фирмы западных стран применяют тантал для изготовления отдельных видов ювелирных украшений.

Титан. Это блестящий, серебристого цвета металл, легко поддающийся различным видам обработки: его можно сверлить, точить, фрезеровать, шлифовать, паять, клеить. По коррозионной стойкости титан сравним с драгоценными металлами. Он обладает высокой прочностью, имеет низкую плотность, является достаточно легким. В последнее время в зарубежных странах из титана изготовляют широкий ассортимент самых разнообразных ювелирных украшений.

Цинк. Это металл серовато-белого цвета с синеватым оттенком. Первые художественные изделия из цинка - декоративные скульптуры, барельефы - появились в XVIII веке. В конце XIX века из цинка методом художественного литья изготовляли подсвечники, настольные бра, канделябры, декоративные скульптуры, которые нередко тонировали под бронзу или золотили. В ювелирном деле цинк применяют для приготовления припоев, а также как один из компонентов в различных сплавах.

Чугун. Существуют следующие виды чугуна: литейный (серый), передельный (белый) и специальный. Для изготовления художественных изделий используют только литейный или серый чугун. Серый чугун - основной материал для художественного литья. Из него отливают вазы и скульптуры малых форм, ларцы и шкатулки, пепельницы и подсвечники, предметы садово-паркового назначения и многие другие изделия.

Изобретение относится к обработке металлов давлением. Способ изготовления проволоки включает получение заготовки проволоки из полосовой заготовки путем последовательной по переходам симметричной гибки краев заготовки от ее периферии к середине. Симметричную гибку краев полосовой заготовки в первом переходе ведут до контакта внутренней поверхности двух первых отогнутых участков с обращенной к ним остальной поверхностью заготовки. Гибку по меньшей мере в одном последующем переходе осуществляют до контакта внутренней поверхности образованных на предыдущем переходе участков заготовки с обращенной к ним остальной поверхностью заготовки. Гибку на завершающем переходе ведут до контакта между собой внешних поверхностей участков, образованных в процессе гибки на предыдущем переходе, с получением заготовки проволоки со сплошным поперечным сечением или имеющим зазоры между отогнутыми участками. Затем производят обжатие заготовки проволоки в ротационной установке. При этом производят формовку и калибровку заготовки до получения заданных размеров и формы сечения с устранением возможных зазоров в поперечном сечении. В результате обеспечивается повышение качества полученной проволоки. 6 ил.

Изобретение относится к обработке металлов давлением, а именно к производству профилированной проволоки (или прутков) сплошного поперечного сечения любой заданной геометрической формы поперечного сечения. Профилированная проволока может быть использована, в частности, в производстве строительных конструкций, где применяются подвесные потолки типа "Армстронг", при монтаже гипсоволокнистых плит, в машиностроении и других областях, в которых используется профилированная проволока или прутки. Известен способ изготовления проволоки, заключающийся в том, что лента прокатывается в валках до толщины, равной толщине заготовки, лента разрезается на узкие ленты, ширина которых равна ширине заготовки, затем кромки узких лент скругляют абразивом и производят волочение узких лент в волоке до требуемого размера (см. RU заявка на выдачу патента на изобретение 94015101, 1995 г.). В этом способе используется традиционный метод получения проволоки волочением. Известен способ получения плакированных проволочных электрических проводников из биметаллической полосы, состоящей по меньшей мере из одного слоя благородного металла и слоя основного металла (GB 1432906, 1976 г.) Способ заключается в последовательном поэтапном придании полосе изогнутой формы в поперечном направлении с благородным металлом на выпуклой поверхности и волочении полосы через фильеру для получения проволоки частично плакированной благородным металлом. Получаемые сечения могут быть круглыми, полукруглыми, треугольными, квадратными, трапецеидальными и т. д. Рекомендуемое отношение толщины исходной полосы к ее ширине 1:35. Недостатком известного способа является его ограничения на применение для изготовления проволоки любого диаметра из полосовой заготовки ограниченного отношения толщины к ширине. Получаемое готовое изделие имеет покрытие из благородного металла, причем не по всей поверхности. Задачей, решаемой настоящим изобретением, является создание способа изготовления проволоки сплошного поперечного сечения любой геометрической формы (круг, квадрат, прямоугольник, трапеция, треугольник, шестиугольник, овал, сегмент и т.д.) и нужного диаметра из полосовой заготовки (ленты), которая может иметь, например, антикоррозионное или другое покрытие и быть изготовленной из любого полосового материала, например отходов производства. Технический результат, обеспечиваемый предлагаемым изобретением, заключается в том, что достигается возможность получения высококачественной, прочной проволоки (или прутка). Проволока не требует дополнительных технологических операций по нанесению на ее поверхность антикоррозионного покрытия при использовании заготовки с соответствующим покрытием. Полученное изделие относительно недорого из-за того, что в качестве заготовки для получения проволоки используется любой полосовой материал, в том числе и отходы, образующиеся при раскрое рулонов листового материала, в том числе и оцинкованного. Качество получаемой проволоки обеспечивается также и за счет того, что в случае использования заготовки в виде оцинкованной полосы можно получить антикоррозионное покрытие не только снаружи, но и внутри проволоки. Технический результат достигается за счет того, что в способе изготовления проволоки, заключающемся в последовательной по переходам симметричной гибке валками профилегибочного стана полосовой заготовки в направлении от периферии к середине заготовки, сначала осуществляют попарно симметричную относительно продольной оси заготовки гибку (то есть закрутку, закатку) последовательно в направлении от краев к ее середине, таким образом, что в результате края заготовки симметрично отгибают в направлении середины заготовки до контакта внутренней поверхности первых отогнутых участков с остальной частью заготовки, гибку на по меньшей мере одном последующем переходе производят аналогично в том же направлении до контакта внутренней поверхности образующегося участка с остальной частью заготовки, а на последнем этапе завершающий гиб (центральный) осуществляют до контакта между собой внешних поверхностей участков, образованных на предпоследнем переходе, при этом обеспечивают сплошное или с некоторыми зазорами заполнение площади поперечного сечения. В последнем, завершающем переходе в ротационной установке посредством кулачков, определяющих поперечное сечение готовой проволоки, заготовка обжимается с устранением возможных зазоров в ее поперечном сечении, формуется и калибруется до заданных параметров. При оценке изобретательского уровня учитывались следующие известные способы получения изделий гибкой. Известные способы изготовления профилей разнообразных геометрических сечений описаны в литературе (см. книгу Чекмарева А. П., Калужский В. Б. Гнутые профили проката. - М.: Металлургия, 1974, с.104-110, а также книгу под ред. Тришевского И. С. Калибровка валков для производства гнутых профилей проката. - Киев: Техника, 1980, с.106-110). Известен также способ получения гнутого корытного профиля (см. заявку на выдачу патента на изобретение 94027553, В 21 D 5/06, опубл. 27.06.96). Общими для заявленного и известных способов изготовления изделий является то, что изделия изготавливают последовательной по переходам гибкой валками профилегибочного стана заготовки в направлении средней части заготовки. Другие отличительные признаки заявленного способа не присущи известным способам, поскольку в них не ставилась задача получения профилированной проволоки или прутка, то есть полученные в результате применения известных способов изделия не обеспечивают сплошное заполнение материалом их поперечного сечения. Известен способ изготовления сердечников, включающий отрезку заготовки от рулонной полосы, вырубку щелей, одна из которых расположена на продольной оси заготовки, а другие симметрично на заданном, постепенно уменьшающемся расстоянии от продольной оси, последующее гофрирование вдоль щелей, причем вначале гофрируют центральный участок, затем два крайних симметричных ему участка, сближают гофры, калибровку гофров проводят в фильере после окончательного сближения гофров (см. патент СССР 562222, B 21 D 13/10). В описанном в патенте СССР способе общими с заявленным способом являются следующие признаки: создание по проходам симметричных гибов, сближение гофров в фильере до получения монолитного сечения. Однако этот способ не позволяет получить прочной проволоки из-за имеющихся в теле заготовки щелей, к тому же гибку в известном способе ведут от центральной части заготовки к краям, а не "закруткой" от краев к центру, что в совокупности с наличием щелей в заготовке и образованием гофров не позволяет получить высокопрочное изделие, как в заявленном способе. Таким образом, заявленный способ соответствует условию патентоспособности "изобретательский уровень". Изобретение поясняется чертежами, где: на фиг. 1 изображена линия изготовления профилированной проволоки (разработка ЗАО "Аркада"), на фиг. 2 и 3 - поперечное сечение профилированной заготовки, выходящей из профилегибочного стана на дальнейшую обработку в ротационную установку, на фиг.4, 5 и 6 - взаимодействие кулачков ротационной установки с заготовкой для получения разных возможных форм поперечных сечений проволоки (квадрат, треугольник и шестиугольник соответственно). Способ изготовления профилированной проволоки осуществляется следующим образом. Полосовая заготовка (лента) 1 из бобины через устройство смазочное 2 подается в профилегибочный стан 3. Ширина нужной заготовки определяется расчетным и экспериментально - технологическим путем, исходя из заданного диаметра проволоки. В процессе последовательной передачи из клети в клеть профилегибочного стана происходит последовательная симметричная гибка валками полосовой заготовки 1 от периферии к центру, то есть оба края заготовки закручиваются навстречу друг другу до соприкосновения образующихся слоев заготовки между собой. Спрофилированная заготовка поступает в ротационную установку 4. В зависимости от заданного диаметра и толщины ленты размеры R 1 , R 2 , R 3 , L 1 , L 2 и L 3 (фиг.2) имеют различные числовые значения, полученные расчетным, экспериментальным и технологическим путем. Количество переходов, при которых осуществляется гибка, также зависит от толщины ленты и заданного диаметра. Чем больше заданный диаметр, тем больше закруток полосовой заготовки нужно сделать, чтобы участки заготовки (часть заготовки от одной зоны гиба до другой) соприкоснулись между собой. В ротационной установке 4 происходит формовка и калибровка заготовки до заданного диаметра и заданной формы ее сечения. Для получения необходимой геометрической формы поперечного сечения заготовку 1 профилированной проволоки, выходящую из профилегибочного стана 3, подают в обжимной блок ротационной установки 4, где на заготовку воздействуют двумя парами кулачков, соответствующих каждой геометрической форме. На фиг. 3, 4 и 5 приведены примеры для квадратного, треугольного и шестиугольного поперечного сечения. После выхода из ротационной установки 4 полученная готовая профилированная проволока либо рубится отрубным штампом 5 (фиг.1) на мерные отрезки от 0,1 до 10 м, либо подается на бобину. Пример реализации способа. Для получения полосовой заготовки берется лента ![]() Ленту разрезают на полосовые заготовки заданной ширины. Для профилированной проволоки диаметром D=4 мм необходима ширина заготовки 20 мм при толщине 0,6 мм. На первом переходе осуществляют попарно симметричную относительно продольной оси полосовой заготовки 1 гибку в направлении от краев (от периферии) к ее середине таким образом, что края заготовки 1 отгибают (подгибы 7) в направлении ее середины до контакта внутренней поверхности 8 первых отогнутых участков 9 с остальной частью заготовки. Вторые участки также подвергаются симметричной гибке с образованием подгиба 10, при этом гибку производят аналогично в том же направлении до контакта внутренней поверхности 11 образующегося участка 12 с остальной частью заготовки 1. При других размерах полосовой заготовки можно провести гибку последующих участков (в зависимости от размеров заготовки) аналогично предыдущим. На завершающем переходе осуществляют гибку с обеспечением контакта между собой внешних поверхностей 13 участков, образовавшихся на предпоследнем переходе. Процесс гибки краев полосовой заготовки 1 в переходах стана 3 проиллюстрирован на фиг.2 и составляет, мм: R 1 - 0,03 R 2 - 0,2 R 3 - 1,65 L 1 - 3

Ленту разрезают на полосовые заготовки заданной ширины. Для профилированной проволоки диаметром D=4 мм необходима ширина заготовки 20 мм при толщине 0,6 мм. На первом переходе осуществляют попарно симметричную относительно продольной оси полосовой заготовки 1 гибку в направлении от краев (от периферии) к ее середине таким образом, что края заготовки 1 отгибают (подгибы 7) в направлении ее середины до контакта внутренней поверхности 8 первых отогнутых участков 9 с остальной частью заготовки. Вторые участки также подвергаются симметричной гибке с образованием подгиба 10, при этом гибку производят аналогично в том же направлении до контакта внутренней поверхности 11 образующегося участка 12 с остальной частью заготовки 1. При других размерах полосовой заготовки можно провести гибку последующих участков (в зависимости от размеров заготовки) аналогично предыдущим. На завершающем переходе осуществляют гибку с обеспечением контакта между собой внешних поверхностей 13 участков, образовавшихся на предпоследнем переходе. Процесс гибки краев полосовой заготовки 1 в переходах стана 3 проиллюстрирован на фиг.2 и составляет, мм: R 1 - 0,03 R 2 - 0,2 R 3 - 1,65 L 1 - 3

L 2 - 4,2

L 3 - 4,5

Сечение заготовки при этом получается практически сплошным или с некоторыми зазорами. В последнем, завершающем переходе в ротационной установке 4 посредством кулачков, определяющих поперечное сечение готовой проволоки, заготовка 1 обжимается с устранением возможных зазоров в ее поперечном сечении, формуется и калибруется до заданных параметров. В результате получают проволоку профилированную оцинкованную качественную по ТУ 1221-05-25773051-99 (разработка ЗАО "Аркада"). Поставка профилированной проволоки происходит по ТУ 1310-004-15773051-99 "Проволока профилированная оцинкованная качественная" (разработка ЗАО "Аркада").

Формула изобретения

Способ изготовления проволоки, включающий получение заготовки проволоки из полосовой заготовки путем последовательной по переходам симметричной гибки краев полосовой заготовки от ее периферии к середине и последующее обжатие заготовки проволоки, отличающийся тем, что симметричную гибку краев полосовой заготовки в первом переходе ведут до контакта внутренней поверхности двух первых отогнутых участков с обращенной к ним остальной поверхностью заготовки, гибку по меньшей мере в одном последующем переходе осуществляют до контакта внутренней поверхности образованных на предыдущем переходе участков заготовки с обращенной к ним остальной поверхностью заготовки, гибку на завершающем переходе ведут до контакта между собой внешних поверхностей участков, образованных в процессе гибки на предыдущем переходе, с получением заготовки проволоки со сплошным поперечным сечением или имеющим зазоры между отогнутыми участками, а обжатие заготовки проволоки осуществляют в ротационной установке, при этом производят формовку и калибровку заготовки проволоки до получения заданных размеров и формы сечения с устранением упомянутых возможных зазоров в поперечном сечении.

канатная проволока волочение патентирование

Введение

2. Технологические варианты изготовления канатной проволоки

6. Расчет режимов волочения

Библиографический список

Введение

Проволока канатная используется в основном для производства канатов различного назначения. Развитие основных отраслей промышленности невозможно без применения стальных канатов. Так, в горнодобывающей промышленности стальной канат является основным тяговым и подъемным звеном шахтных подъемных установок, которое обеспечивает доставку полезных ископаемых из недр земли. Стальные канаты используют при добыче нефти, газа, строительстве промышленных сооружений и жилых зданий. Работа металлургических предприятий, имеющих огромное количество разнообразного кранового и другого подъемно-транспортного оборудования, немыслима без применения стальных канатов. В последнее время стальные канаты различного диаметра и конструкций широко применяют в качестве арматуры в железобетонных изделиях, резинотехнических (автопокрышки, рукава высокого давления, конвейерные ленты и др.). Стальные канаты специальных конструкций широко используют на морских и речных судах, морском промысле, в авиации и др.

1. Требования к катанке и к конечной продукции

1.1 Катанка для волочения стальной проволоки

Качество катанки является одним из главных факторов, определяющих технико-экономические показатели и качество продукции сталепроволочного производства.

Факторы прокатного производства определяют диапазон размеров катанки, точность формы и размеров ее поперечного сечения, макро- и микроструктуру и величину зерна, вид и количество поверхностных дефектов, количество и структуру окалины, механические свойства и их однородность по длине бунта, технологичность переработки катанки в проволоку, массу бунтов.

Катанку, идущую на изготовление проволоки, прокатывают в основном на непрерывных проволочных станах. Такие станы характеризуются высокими скоростями прокатки и производительностью.

Катанка поставляется по ГОСУ 1050-88 "Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали";

Общие требования к катанке, подвергаемой волочению в проволоку, можно сформулировать следующим образом:

Для производства проволоки необходима катанка диаметром от 5,0 до 9,0 мм. Допускается изготовление катанки других размеров в соответствии с ГОСТ 2590. Нижний предел определяется экономической целесообразностью горячей прокатки, а верхний - возможностями волочильного оборудования.

Допускаемое отклонение диаметра и овальность оказывают влияние на равномерность свойств проволоки по длине и стойкость волочильного инструмента, особенно на первой протяжке. Равномерность свойств проволоки очень сильно зависит от допуска на диаметр при волочении ей непосредственно из катанки. Овальность катанки сказывается на равномерности деформации и захвате смазки в первой волоке.. Лучшие показатели катанки по допуску ±0,1...0,15 мм, овальности 0,2...0,4 мм.

Количество и состав окалины на катанке определяют условия её травления или удаления механическими способами. Количество окалины должно быть минимальным, так как это излишние потери металла, а состав окалины не всегда поддается регулировке. Количество окалины на углеродистой катанке, прокатанной на современных станах, снижается до 3-5 кг/т,

Неметаллические включения в углеродистой катанке: оксиды - нежелательны; сульфиды - не более 1 балла по ГОСТ 1778-81; сульфиды + оксиды + силикаты - не более 2.. .2,5 балла.

Макроструктура катанки не должна иметь при проверке на изломах усадочной раковины и рыхлости, пузырей, расслоений, трещин, шлаковых включений и флокенов, видимых без невооруженным глазом.

.Структура катанки должна обеспечивать максимальную пластическою деформацию волочением в состоянии поставки.

Требования к структуре определяются составом стали. Для углеродистых сталей с С> 0,5 % наилучшей является мелкодисперсный пластинчатый перлит - сорбит, без значительного выделения цементита для заэвтоктоидных сталей.

Величина действительного зерна в катанке должна быть в пределах 7... 10 для сорбитизированной; 6... 10 для ускоренно-охлажденной; 4... 7 для охлажденной на воздухе.

Глубина обезуглероженного слоя на поверхности катанки не должна превышать 2,0 % от диаметра катанки. Величина обезуглероженного обычно регламентируется стандартами на катанку.

Прочностные свойства катанки и ее вязкие характеристики (относительное удлинение и сужение площади поперечного сечения) определяют по ГОСТ 1497-84. Механические свойства катанки из углеродистой стали приведены в табл. 1.

Таблица 1 - Механичекские свойства катанки в состоянии поставки

Марка сталиСорбитизированнаяВременное сопротивление разрыву, H/мм, не болееОтносительное удлинение, % не менееОтносительное сужение, % не менее6010001135

1.2 Проволока канатная

Проволоку для стальных канатов изготовляют методом холодного волочения из катанки диаметром 6,5 мм. Материалом служит мартеновская или конверторная стали с содержанием от 0,6% С.

Волочение сорбитизированной катанки позволяет обходиться без ее предварительного патентирования.

Наиболее благоприятной микроструктурой для стальной проволоки на готовом размере принято считать сорбит, а в отдельных случаях тростит.

Стальную канатную проволоку изготовляют круглого сечения (ГОСТ 7372-79) диаметром1,2 мм.

Повышенный технический ресурс стальных канатов определяется главным образом качеством канатной проволоки. Она должна иметь большую прочность при высоких пластических свойствах, высокую стойкость против истирания и расплющивания, быть пригодной для сложных условий работы в канате - воспринимать статические, динамические и знакоизмененные нагружения. Проволока в канате испытывает растяжение, изгиб, кручение и одновременно в большинстве случаев подвергается абразивному износу (истиранию).

В некоторых случаях проволока подвергается воздействию большого перепада температур (от -50 до +400° С). Получить проволоку с универсальными свойствами не представляется возможным, поэтому ее свойства и технология изготовления должны определяться конкретными условиями ее нагружения в канате.

Качество канатной проволоки оценивается величиной допусков на диаметр, а также временным сопротивлением разрыву проволок как в отдельном мотке, так и в поставляемой партии. Некоторые свойства проволоки приведены в табл. 2-3. Канатная проволока должна быть высоко пластичной, чтобы знакопеременные изгибные нагружения не разрушаясь.

Поверхность проволоки должна быть ровной и гладкой без рисок и царапин, срезов, следов коррозии и других дефектов, снижающих стойкость канатов в эксплуатационных условиях. Проволока должна иметь высокие усталостные свойства. С повышением содержания углерода и марганца увеличивается прочность проволоки и ее сопротивляемость внешнему истиранию. Содержание примесей серы, фосфора, никеля, меди, хрома и других должно быть минимальным, так как они ухудшают качество канатной проволоки.

По механическим свойствам светлую проволоку подразделяют на высшую - марка В и первую - марка I. Оцинкованная; проволока, кроме марок В и I. Проволока марки В обладает наилучшими качествами и высокими пластическими свойствами, поэтому она применяется в канатах, предназначенных для наиболее ответственных целей (например, для подъема и спуска людей на шахтах, лифтах и некоторых типах сталелитейных кранов).

Из проволоки марки I изготовляется основная масса канатов большинства грузоподъемных устройств

Таблица 2 -Номинальная прочность канатной проволоки

Диаметр проволоки, ммНоминальная прочность, кгс/ммСветлая3,0-0,7120-200

Таблица 3 -Допускаемые отклонения по диаметру канатной проволоки (ГОСТ 7372-79)

Диаметр проволоки, ммСветлая проволока 1,0; 1,05; 1,10; 1,15; 1,20; 1,30; 1,40;±0,021,50

2. ТЕХНОЛОГИЧЕСКИЕ ВАРИАНТЫ ИЗГОТОВЛЕНИЯ КАНАТНОЙ ПРОВОЛОКИ

Рисунок 1-Технологичекие варианты изготовления канатной проволоки.

П- патентирование; ПП - подготовка поверхности; В - волочение; ГЦ - горячее цинкование; ЭЦ - электролитическое цинкование; ГТЛ - гальвано-термическое латунирование; ТТА и ТЦА - термотравильный и термоцинковальный агрегаты.

.1 Производство проволоки из средне - и высокоуглеродистой стали

Применяя термообработку - патентирование, из средне- и высокоуглеродистой стали изготавливают высококачественную холоднотянутую проволоку высокой прочности от 120 до 320 кгс/мм2 следующих видов:

Проволоку канатную и типа канатной (например, бортовую, для сталеаллюминиевых проводов, металлокорда и других видов изделий)

Проволоку пружинную холоднотянутую (не подвергаемую закалке);

Проволоку арматурную для напряженно- армированного бетона.

К проволоке этих видов предъявляют высокие требования по комплексу механических свойств- высоким прочностным свойствам, повышенным вязким и усталостным свойствам.

Проволоку изготовляют диаметром от 0,14 до 8,0 мм светлую и с металлическими покрытиями- цинком, медью, латунью, алюминием.

Для производства холоднотянутой проволоки с сорбитной структурой применяют наиболее качественную по химической и металлографической чистоте- углеродистую нелегированную сталь с содержанием углерода С = 0,35...1,0% и марганца Mn =0,3...0,8%.

Основным способом термообработки заготовки является патентирование. На переделах применяют процессы нормализации и патентирования. Для производства проволоки используют катанку диаметром 5,5... 10мм, желательно сорбитизированную с прокатного нагрева, т.к, при этом удается сократить один проволочный передел.

Для производства проволоки с сорбитной структурой применяют наиболее совершенные технологии; технологическое оборудование и методы обработки. На свойства готовой проволоки велико влияние режимов и технологии на всех переделах, начиная с выплавки стали (способа раскисления), горячей прокатки и кончая проволочным переделом.

Проволока холоднотянутая с сорбитной структурой занимает центральное место в метизной отрасли как наиболее квалифицированная продукция, используемая практически во всех отраслях народного хозяйства. На основании производственного опыта и исследований в области проволочного производства можно сформулировать основные принципиальные положения технологии производства холоднотянутой проволоки из средне- и высокоуглеродистой стали и сорбитной структурой.

Чем выше прочность готовой проволоки, тем меньше единичные обжатия при волочении, больше дробность деформации.

При волочении проволоки готовых размеров суммарное обжатие (на последнем переделе) должно быть не менее 55%.

При изготовлении проволоки высокой прочности лучше использовать сталь с повышенным содержанием углерода, нежели применять чрезмерно высокие деформации, которые приводят к перенаклепу и хрупкости металла.

Высокие вязкие свойства в холоднотянутой проволоке могут быть сформированы, если волочение производится с ограничением деформационного нагрева на машинах блочного типа, с накоплением проволоки и хорошим охлаждением металла и волок по всему маршруту волочения.

Чем больше прочность и суммарная деформация, тем выше должны быть требования к химической и металлографической чистоте стали.

Сорбитизированная катанка обладает высокой пластичностью, поэтому при изготовлении передельной заготовки катанку обрабатывают в мотках на травильной линии с целью подготовки поверхности к волочению.

При изготовлении готовой светлой проволоки больших размеров d > 2,6 - 3,0 мм катанку подвергают патентированию и подготовке поверхности к волочению на термотравильных агрегатах или обработку производят раздельно - в начале патентирование, затем подготовку поверхности к волочению на травильной линии.

2.2 Режимы волочения

Высокий комплекс механических свойств (циклостойкость) в готовой проволоке обеспечивают строгим ограничением степени суммарных и единичных деформаций при волочении в зависимости от заданной марки прочности и диаметра проволоки. Ограничение степени деформации по верхнему значению объясняется необходимостью сохранить в металле достаточный запас пластичности.

Перенаклеп при волочении отрицательно сказывается на циклостойкости проволоки (работоспособности - "живучести" проволоки в канате). Ограничение суммарной деформации по минимуму (> 1,0; >60 %) объясняется стремлением получить высокие вязкие свойства в готовой проволоке. На метизных заводах при производстве канатной проволоки применяют примерно следующие суммарные обжатия (табл.4).

Таблица 3 - Суммарные деформации, применяемые при изготовлении канатной проволоки

Диаметр проволоки, мм?в, кгс/мм2, %1,8-1,0140-20078-89

При волочений канатной проволоки светлой и оцинкованной ограничивают величину единичных обжатий, чтобы не ускорять протекание деформационного старения вследствие нагрева проволоки. Чем выше прочность готовой проволоки,- тем меньше величина единичных обжатий и ниже скорость волочения.

Ограничение скорости волочения преследует главную цель

снизить температуру контактной поверхности в очаге деформации и сохранить сплошную смазочную пленку. При волочении канатной светлой и оцинкованной проволоки в маршруте применяют единичные обжатия в пределах 0,25 - 0,15.

3. Описание основных технологических операций

3.1 Подготовка поверхности катанки к волочению

Технологический процесс подготовки поверхности катанки к волочению включает в себя следующие технологические операции:

подготовка навески (рамы),

промывка патентированной заготовки в горячей воде,

травление в растворе серной кислоты,

промывка в холодной воде,

промывка в горячей воде,

3.1.1 Травление

Удаление окалины производится химическим способом - травлением в растворе серной кислоты. Навеска погружается в ванну с травильным раствором. Режимы травления катанки приведены в таблице 5.

Таблица 4 - Режимы травления катанки.

ПодтравливаниеПромывка оборотной нейтрализованной водой при температуре окружающей средыОбъемная концентрация, г/дм32S04FeS0430-90Не более 15060-9030-40ТравлениеПромывка оборотной нейтрализованной водой при температуре окружающей среды, затем горячей водойОбъемная концентрация, г/дм3Температура раствора, °СВремя выдержки, минH2S04Fe S0490-150Не более 8060-7020-30

Практически конец травления определяется визуально по виду поверхности середины бунта, которая должна иметь матовый металлический цвет.

После травления раму необходимо поднять над ванной и дать стечь остаткам травильного раствора.

Поверхность катанки, заготовки после травления должна быть чистой, гладкой, без остатков окалины на поверхности.

Не допускаются:

недотрав - остатки окалины на поверхности или на отдельных участках;

перетрав - темный цвет и шероховатая поверхность с сажистым налетом.

3.1.2 Промывка навески

Первоначально промывка навески производится холодной водой. Сначала холодным струевым душем с оборотной нейтрализованной водой под давлением не менее 4атм. для удаления основного количества остатков кислоты и солей железа. Время душирующей промывки 0,5мин. После этого производится погружная промывка в стационаре. Время погружной промывки 0,5мин.

После холодной промывки раму необходимо промыть в ванне с горячей оборотной нейтрализованной водой при температуре 30-50°С.

3.1.3 Бурирование заготовки

Бурирование заготовки производится в растворе буры. Режимы бурирования приведены в таблице 6.

Таблица 5 - Режимы бурирования катанки и проволоки-заготовки

Объемная концентрация буры, Температура раствора, °С,Выдержка, минПервое погружениеВторое погружение120-150Не менее 852,0-3,00,5-1,0

3.1.4 Сушка проволоки

С целью удаления влаги бурированная и известкованная заготовке должна подвергаться сушке. Сушка заготовки производится в электрических сушилах или в сушилах с газовым обогревом при температуре 160-200°С. Время сушки 20-30 мин.

4. Волочение на передельную заготовку

Волочение ведется на волочильных машинах UDZSA 2500 магазинного типа.

Волочильные блоки машины многократного волочения с накоплением проволоки на промежуточных барабанах принципиально не отличаются от однократных. Каждый барабан (блок) служит для протягивания проволоки, её накопления и размоточным устройством для последующего барабана (блока).

Схема работы многократной волочильной машины магазинного типа представлена на рис.2.

Рисунок 2-Схема работы многократной волочильной машины магазинного типа

Заготовка с фигурки ф протягивается через первую волоку В1 и наматывается на первый волочильный барабан Б1 называемый промежуточным, на котором создается определенный запас проволоки. Затем проволока огибает верхний и нижний направляющие ролики, протягивается через волоку В2 и наматывается на второй барабан Б2 с помощью поводка и роликов 2. Эта операция повторяется несколько раз, в зависимости от числа барабанов, до полной заправки машины. Любой промежуточный волочильный барабан у машины магазинного типа, кроме своей основной функции, заключающейся в сообщении проволоке необходимого усилия, служит также для наматывания на него определенного запаса проволоки, являясь своего рода магазином.

Каждый такой волочильный барабан-магазин имеет постоянную на данной ступени скорость волочения.

На барабане происходит постоянное накопление проволоки и вращение поводка совпадает с направлением вращения барабана. При наполнении барабана проволокой его останавливают вместе со всеми предыдущими барабанами, и часть проволоки сматывают на следующий барабан, после чего остановленный барабан снова запускают в работу.

Недостатки: многократный перегиб проволоки на роликах, затрудняющий заправку машины, особенно при волочении толстой проволоки; перегрев и износ фрикционного кольца на чистовых переходах, что ограничивает скорость волочения (15...20 м/с).

Преимущества машин: возможность волочения фасонной проволоки, так как нет скручивания; удобство обслуживания стана - можно снимать готовую проволоку с чистового барабана или перезаправлять приемную катушку без остановки машины; простота конструкции стана.

5. Описание технологического процесса патентирования

Технологический процесс патентирования и подготовки поверхности осуществляется на термотравильных агрегатах (ТТА).

Технологический процесс патентирования и подготовки поверхности проволоки - под канатную, состоит из следующих технологических операций:

Размотка заготовки с катушек;

нагрев в печи;

охлаждение в расплаве свинца

очистка проволоки от свинца;

охлаждение водой;

травление;

электрохимическая пассивация (при необходимости-);

промывка водой (холодной и горячей);

бурирование;

5.1 Размотка

Размотка заготовки производится с вращающихся катушек.

5.2 Термическая обработка

Нагрев заготовки осуществляется в проходной газовой печи малоокислительного нагрева, состоящей из зоны предварительного нагрева, осуществляемого за счет тепла отходящих продуктов сгорания природного газа, в последующих 4-х зонах - с регулируемым температурным режимом.

Маршрут прохождения заготовки в печи должен обеспечивать:

одинаковое расстояние между нитками;

прямолинейность;

отсутствие контакта заготовки с окалиной.

На входе и выходе из печи каждая нить заготовки должна проходить через соответствующее ей направляюще устройство.

5.3 Охлаждение заготовки в расплаве свинца

В ваннах изотермического распада применяется расплав свинца по ГОСТ 3778.

При прохождении заготовки в свинцовой ванне должны обеспечиваться следующие требования:

одинаковое расстояние между нитями (параллельность);

глубина погружения в расплаве свинца не менее 100 мм;

Поверхность расплава свинца должна быть полностью покрыта слоем сухой известковой пушонки, либо дробленым антрацитом (фракцией 3-4 мм), либо сухим коксом аналогичной фракции. Толщина засыпки должна быть не менее 50 мм.

На выходе из свинцовой ванны заготовка должна проходить через слой древесного угля толщиной не менее 200 мм или антрацита. Или кокса (фракцией не более 5 мм). Засыпка производится для предотвращения выноса свинца поверхностью заготовки.

5.4 Охлаждение и промывка в воде

Охлаждение и промывка заготовки после термообработки производиться в проточной воде без подогрева

5.5 Травление

Химическое травление производится в раствора серной кислоты с массовой концентрацией 180-250 , не более 150 , при температуре70-90 °C.

При прохождении заготовки через травильную ванну, нити заготовки должны быть полностью погружены в травильный раствор.

5.6 Промывка

После травления заготовка должна промываться в проточной воде при температуре окружающей среды, затем в горячей воде (температура > 60 С). При промывке нити заготовки должны быть полностью погружены в воду.

Качество травления определяется визуально по виду поверхности, которая должна иметь матовый металлический цвет.

5.7 Бурирование

Бурирование производится в растворе следующей массовой концентрации:

тринатрий фосфат

температура 85-95 °C.

При прохождении проволоки через ванну бурирования, нити проволоки должны быть полностью погружены в раствор.

5.7 Сушка

Сушка производится горячим воздухом, который подается вентилятором в сушильную камеру. Температура воздуха на выходе из калорифера 180-200°С.

6. Расчет режимов волочения

Расчет технологии изготовления стальной канатной проволоки ГОСТ 7372-79; С=0,6 %; ; .

На основе нормативной документации (по ГОСТ 7372-79) для разрабатываемой проволоки размеры исходной катанки принимаются с плюсовым допуском, а готовой проволоки с минусовым допуском

То есть при проверочном расчете маршрута волочения исходят из максимальной энергоемкости процесса при протяжке исходной катанки на готовый размер:

6,7мм?1,18мм

2. Оцениваем суммарное обжатие от заготовки до готового размера:

где -суммарное обжатие, %;

Диаметр катанки, мм;

Допускаемое предельное отклонение на катанку в соответствии с требованиями стандарта, мм;

Диаметр готовой проволоки, мм;

Допускаемое предельное отклонение на готовую проволоку в соответствии с требованиями стандарта, мм.

где -средняя вытяжка;

Среднее допустимое обжатие;

Определяем для принятых средних суммарных обжатий расчетное количество переделов из зависимости:

где - расчетное количество переделов;

Суммарная вытяжка;

Средняя вытяжка.

Тогда количество переделов:

То есть принимаем 2 передела.

Уточняем величину средней вытяжки за счет округления количества переделов до целого числа по формуле

Тогда среднее обжатие:

Для получения уточненных значений средних обжатий распределяем их по переделам. При распределении средних обжатий по переделам руководствуемся правилом, при котором обжатие исходной заготовки (катанки) принимается по возможности минимальным с учетом:

а)существенного отклонения в геометрии катанки,

б)значительного отклонения в сечении,

в)из-за относительной сложности качественной подготовки поверхности катанки по сравнению с подготовкой поверхности на промежуточных переделах.

Принимаем для:

I передел =79,5%;

II передел =85%.

Определяем размеры передельных заготовок, начиная от готового размера проволоки:

6,7мм (?) ?1,18мм

Расчет начинаем от конечного диаметра:

II передел:

где -среднее обжатие на II переделе;

Диаметр передельной заготовки до II передел, мм;

Диаметр передельной заготовки после II передела, мм;

Средняя вытяжка на II переделе.

I передел:

где -среднее обжатие на I переделе;

Диаметр передельной заготовки до I передел, мм;

Диаметр передельной заготовки после I передела, мм;

Средняя вытяжка на I переделе.

Размеры передельных заготовок:

6,7мм?3,05мм?1,18мм

Расчет маршрута волочения в составе одного передела и выбор волочильного оборудования.

Маршрут волочения- ряд последовательных ступеней изменения размеров поперечного сечения металла при его протягивании через несколько волок на многократном волочильном стане. Правильно рассчитанный маршрут волочения обеспечивает:

требуемые геометрические размеры и механические свойства готовой проволоки;

устойчивость (безразрывность) процесса волочения;

высокие технико-экономические показатели всего процесса волочения.

Для проведения производственного расчета маршрута волочения круглой проволоки исходными данными являются:

номинальный диаметр готовой проволоки и предельные отклонения по нему согласно ГОСТ и ТУ;

Желаемые физико-химические свойства готовой проволоки.

Расчет маршрута волочения включает:

а)расчет суммарного обжатия, диаметра и качества исходной заготовки, обеспечивающих получение проволоки с заданными механическими свойствами;

б)расчет оптимального ряда переходов: выбор кратности волочения, единичных обжатий, распределение величин обжатий между переходами, расчет номинальных диаметров промежуточных волок;

в)выбор оборудования волочильного стана, который по своим кинематическим, динамическим и геометрическим размерам (диаметр конечного барабана) наиболее пригоден для волочения проволоки с заданными диаметром и физико-механическими свойствами.

Определяем количество протяжек (кратность волочения).

II передел:

?3,05мм ?1,18мм

Число протяжек:

где - единичная вытяжка на II переделе;

Средняя вытяжка на II переделе, 6,67;

Единичное обжатие на II переделе, 20%;

Значит на II переделе 9 протяжек.

Выходной диаметр протяжки определяем по следующей зависимости:

Единичная вытяжка на II переделе,1,2345;

Таким образом рассчитаем диаметры проволоки, получаемые при каждой протяжке. Данные заносим в таблицу 7.1

Таблица 6.1- Маршрут волочения на II переделе.

Номер протяжки9876543210Конечный диаметр проволоки, мм3,052,742,472,222,01,81,621,461,311,18

Для волочения используем стан магазинного типа UDZSA 2500 (,с 72).

Характеристика стана:

максимальное сила волочения-24,5 кН

диаметр заготовки-9,0…7,0; диаметр готовой проволоки- 1,6…3,0

I передел:

6,7мм ?3,05мм

Число протяжек:

где - единичная вытяжка на I переделе;

Средняя вытяжка на I переделе, 5;

Единичное обжатие на I переделе, 21%;

Значит на I переделе 7 протяжек.

Выходной диаметр проволоки определяем по следующей зависимости:

где -диаметр проволоки до протяжки, мм;

Конечной диаметр проволоки на i-ой протяжке, мм;

Единичная вытяжка на II переделе,1,25;

Таким образом, рассчитаем диаметры проволоки, получаемые при каждой протяжке. Данные заносим в таблицу 7.2

Таблица 6.2 - Маршрут волочения на I переделе

Номер протяжки76543210Конечный диаметр проволоки, мм6,75,955,334,764,263,813,413,05

Для грубого волочения используем машину магазинного типа UDZSA 630 (, с.71)

Характеристика стана:

максимальное сила волочения-6,2 кН

максимальная скорость волочения- 18м/с

диаметр заготовки-4,5…3,5; диаметр готовой проволоки- 0,9…1,2

Определение усилия волочения по переделам

Определяем усилия волочения по каждому переделу, используя формулу Красильщикова:

где -усилие волочения, H;

Диаметр исходной заготовки на соответствующем переделе, мм;

Предел прочности после термической обработки (патентирования или отжига),

Тогда предел прочности:

где - предел прочности патентированной заготовки,

Диаметры проволоки по переделам, мм

II передел:

2644,59 Н < 6200 Н для стана UDZSA 630

I передел:

69 Н < 24500 Н для стана UDZSA 2500

Проверка волочильного оборудования на предмет превышения температуры проволоки в очаге деформации

Проверку проводим, используя данные о выбранном волочильном стане и принятых параметрах изделия. Р.Б. Красильщиков предложил следующие эмпирические формулы для определения температур проволоки при волочении.

где -скорость волочения, м/с;

Диаметр проволоки после волочения, мм;

Температура проволоки перед входом ее в очаг деформации, 50°C;

Предел прочности после термической обработки (патентирования или отжига), ;

Единичное обжатие на переделе.

Установлено, что (средняя температура поперечного сечения проволоки) не должна превышать 250°C во избежание старения стальной проволоки после волочения, а (температура контактной поверхности проволоки в конце очага деформации) -700°C в целях предотвращения образования на поверхности проволоки хрупких зон мартенсита закалки.

Сравнивая значение =18м/с для стана UDZSA 630 и рекомендуемое значение, =(8,3…15) м/с выбираем меньшую скорость волочения

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Белалов Ч.Р., Клековкина Н.А., Клеклвкин А.А., Никифоров Б.А., Гун Г.С., Корчунов А.Г., Зюзин В.И., Кулеша В.А., Савельев Е.В. Производство стальной проволоки: Монография. Магнитогорск: МГТУ,2005.-543с.

Никифоров Б.А., Харитонов В.А., Копьёв А.В. Технология волочения проволоки и плющения ленты: Учебное пособие. Магнитогорск: МГТУ, 1999-354с.

Красильников Л.А., Красильников С.А. Волочильщик проволоки. «Металлургия» 1977.-240с.

Репетиторство

Нужна помощь по изучению какой-либы темы?

Наши специалисты проконсультируют или окажут репетиторские услуги по интересующей вас тематике.

Отправь заявку

с указанием темы прямо сейчас, чтобы узнать о возможности получения консультации.

3 бухгалтерия где находится

3 бухгалтерия где находится Бухучет инфо. Бухучет инфо 1с 8.3 отчет о розничных

Бухучет инфо. Бухучет инфо 1с 8.3 отчет о розничных Электронный документооборот курсы

Электронный документооборот курсы Общие требования к программам и методикам метрологической аттестации средств измерений Порядок представления средств измерений на

метрологическую аттестацию

Общие требования к программам и методикам метрологической аттестации средств измерений Порядок представления средств измерений на

метрологическую аттестацию Основное направление деятельности по оквэд Какой вид предпринимательской деятельности выбрать

Основное направление деятельности по оквэд Какой вид предпринимательской деятельности выбрать А вот что творится в умвд россии по мурманской области Мвд по мурманской

А вот что творится в умвд россии по мурманской области Мвд по мурманской Николай Мрочковский99 инструментов продаж

Николай Мрочковский99 инструментов продаж