Uljanovszki Motorgyár. Nikolay Gusev, a GAZ Group Uljanovszki Motorgyára: „Új módon gazdálkodni annyit jelent, mint az erőmű jövőjéért dolgozni Etikai alapelvek

Hálásak vagyunk az Orosz Gépek Vremya Mashiny vállalati folyóirat szerkesztőinek, hogy ezt az anyagot rendelkezésre bocsátották.

A gyártási rendszer elveinek megfelelően a szállítószalagot egy vonalra bővítették, eltűnt az azt elválasztó fal, leszerelték a mennyezeti félemezőket és a mennyezetről függő felesleges szerkezeteket, műanyag ablakokat szereltek be, világítást cseréltek. Egy komor zöld műhelyből hófehér, tiszta és tágas szobává vált.

Rengeteg hely van a szállítószalag körül - mind az emberek, mind a jövőbeli közúti vonat számára, amely olyan alkatrészekkel rendelkezik, amelyek hamarosan helyettesítik a kézi targoncát. A szállítószalag mellett egy raktár formálódik - egy alkatrészekből álló szupermarket, amely néhány hónap múlva kezd működni.

Jevgenyij Žirnov, művezető, az UMP gépészeti összeszerelési munkáinak szerelője (4. hely az „Arany kezek” LCV versenyen): „Most minden kéznél van, nincs időpocsékolás. És jó hangulatban jössz a boltba, kellemesebb dolgozni ”.

A minőségellenőrzést a legméltóbbakra delegálták - egy lakatos személyes bélyegzőjét vezették be. Ez nemcsak a béremelés, hanem a felelősség növelését is jelenti. Ha valami baj van, a dolgozó rubellel válaszol. Az anyagi ösztönző rendszer a motor tesztelői számára működik, a kiváló munkáért és a magas minőségért havi 120%-os bónuszra számíthatnak.

Sok más intelligens innováció is létezik, amelyek időt és ezzel költségeket takarítanak meg. A műhelyek alkatrészei vonalkóddal rendelkeznek, amely lehetővé teszi a számlák azonnali kinyomtatását, és felgyorsítja a szállító és a fogyasztó közötti interakció folyamatát. A kanban rendszer fejlesztésének eredményeként az alkatrészek egyszerűbben és szervezettebben kerülnek szállításra, különösen a termikus részről a szerelősorra, a számviteli folyamat 20 percről 5 percre csökkent, és a hangerő az "összeszerelésnél" folyamatban lévő munka 10%-kal csökkent.

Júliusban egyesültek egy szerszám- és javítóműhelybe. Itt minden egyedülálló, nem szabványos, ezért a dolgozó elit összeáll: mindenki tudja, hogyan kell olvasni a műszaki dokumentációt és rajzokat, jó iskolai végzettséggel rendelkezik.

A műhely új vezetője, Vitalij Kiselev a csapatszellem erősítését célozza. Ez érezhető abban, hogy a beszélgetés az emberek problémáival, munkakörülményeivel kezdődött. De a munkában is egyértelműen megfogalmazza a prioritásokat. „A WIP, valamint az áruk és anyagok csökkentésének terve az üzem és a műhely életének törvénye. A lelátókon diagramok, táblázatok találhatók a beküldött kaizenek szerint. A PS elveivel összhangban a fontos mutatóknak mindenki számára láthatónak és érthetőnek kell lenniük ” - mondja.

A csökkenő gyártási folyamatok már lehetővé tették a hely felszabadítását - mind a raktár számára, amely most kéznél van, mind pedig a külső gyártóknak történő bérbeadáshoz.

Jelentős változások az öntödében, mert az alumíniumöntvények minősége meghatározza a teljes motor megbízhatóságát. A Gorkij Autógyár telephelyéről öntödei komplexumot szállítottak ide - egy merőkanál töltőanyagot és egy kemencét.

Ez a berendezés egyenletes fémáramlást biztosít öntés közben, minimálisra csökkenti az oxidfóliák behatolását az ötvözetbe a merőkanál kialakításának köszönhetően, ami kizárja az ötvözet tálcán keresztül történő betáplálását. A termelés gépesítése növekszik. A hengerblokk öntvények gyártására szolgáló szakasz hamarosan automatikus fémhőmérséklet -szabályozó üzemmódban kezd működni. Az impregnálási helyen manipulátor van felszerelve a nehéz - akár 40 kg -os - hengerblokk öntvények emelésére és mozgatására.

Alexander Abulkhanov, fémek és ötvözetek öntöde: „Az elmúlt 15 évben először kezdtek el új szerszámok érkezni a gyártásunkba. Ez lehetővé tette az öntés minőségének jelentős javítását ”.

Alexander Belyakov, az öntöde vezetője: „Fiatal csapatot hoztunk létre, amelynek célja, hogy minőségi termékeket állítson elő minimális költségek mellett, valamint a legkényelmesebb és legbiztonságosabb munkakörülmények között. Motivációs rendszert építettünk ki, hogy az alkalmazottak érdeklődjenek a minőségi termék előállítása iránt, versenyt szerveztünk a legjobb öntőnek. "

Az 5. számú üzlet egyetemes megmunkáló komplexummá változik a szemünk előtt. A nemrégiben kifejlesztett ipari monoplit része, amelynek területe 2,5 ezer négyzetméter. az önterülő padlóval és betonborítással ellátott mérők már három korszerű megmunkáló központot foglaltak el, ahol műszakonként feldolgozzák az EvoTech 2.7 motor eredeti alkatrészeit. A "tengelykapcsoló tárcsa" és a "vezérműtengely" mechanikus szakaszok berendezései a régi házakból kerülnek ide. Változik a termelési kultúra, a berendezésekre és az elrendezésre vonatkozó követelmények: a termelési rendszernek megfelelő területek cellákban sorakoznak. Minden mérnöki kommunikációt csak felülről - "levegőn keresztül" - fektetnek le - ez biztonságos a munkavállalók számára.

A hangsúly a személyen van!

A PS rendezők filozófiánk hordozói, a folyamatos fejlődés vezetői. Nikolai Gusev sem kivétel. Az intranet belső erőforrásáról - egyedülálló tudásbázis a PS -ről, amelyet 8 évig készített.

„Ez a mi szellemi potenciálunk” - magyarázza Gusev. - Tudás, tapasztalat, filozófia, tervezés, vizualizáció, értékteremtés, valamint - a dokumentumok adatbázisa a vezetők, a kiadott művezetők, a kaizenek és a kártyakészletek szabványosított munkájához a kezelői munkahelyeken. " Az UMP az egyetlen üzem, ahol a termelő személyzet számának automatikus kiszámítása az adatbázisunk szerint történik. Innentől kezdve ez a megközelítés a GAZ -csoport más vállalataira is átterjedt.

„Japán gyárak tapasztalataiból tanultam. Mi a legfontosabb egy szoftverrendszer bevezetésekor? - tesz fel Gusevnek egy kérdést, ami aggasztja, és ő maga válaszol: - A vezető bevonása. Segített nekünk, hogy mindenki - az igazgatótól a művezetőig - olyan emberek, akik nem közömbösek a munkájuk iránt, ráadásul felkészültek: nem csak tudják, mit akarnak, hanem értik is, hogyan kell csinálni ”.

Mi motiválja dolgozóinkat? Ezek normális munkakörülmények, stabilitás és fejlődés. Vagyis amikor a dolgozó a szünetteremben étkezhet, ahol szinte otthoni környezetet alakítanak ki, és ahol gondoskodtak a személyes tárgyak egyéni dobozairól. Minden műhelyben vannak ilyen helyiségek. És ha valaki elégedett azzal, hogy maga is részt vehet munkahelyének javításában, és látja erőfeszítéseinek eredményét. Jó vezetőket, szakembereket és dolgozókat képeztünk ki. „Ki gondolta volna, hogy egy közönséges szerelő képes lesz átképződni egy CNC szerszámgép -szerelőre? - mondja Gusev. - És már dolgozik számítógéppel - ez remek! Mihail Karmakov, a mechanikai szerelőmunkák szerelője 2. helyezést ért el az Arany Kezek verseny felosztási szakaszában. Egy referencia -munkahelyen dolgozott, és minden kérdésre nagyon jól válaszolt. "

NIKOLAY EZHOV, az UMP ügyvezető igazgatója: Fontos a technikai újbóli felszerelés. De nem kevésbé fontos a munkahelyek javítása, egy ilyen ipari infrastruktúra létrehozása, ahol kényelmes és kényelmes dolgozni. Most, az új termelési létesítmények megnyitásának hátterében, a hagyományos vállalkozások számára sokkal nehezebbé vált a személyzet vonzása. A szakemberek nemcsak a stabil fizetést és a legjobb szociális csomagot választják, hanem a munkakörülményeket is. Arra törekszünk, hogy minden új alkalmazott, amint eljut az üzembe, itt akarjon maradni.

Az új ipari kapcsolatok, kultúra és környezet kialakítása a GAZ -csoport Uljanovszki Motorgyárában több mint hét éve kezdődött. 2003 -ban a vállalat elindította a GAZ gyártási rendszer bevezetését. A "sovány termelés" elvei lettek az üzemirányítási rendszer alapjai, hozzájárultak a folyamatok kardinális optimalizálásához, a termékorientációhoz a magas színvonalú vevői elégedettség felé. A "Termelésmenedzsment" portál kérdéseiről Nikolaj Gusev, az Uljanovszki Motorgyár termelési rendszer igazgatója.

- Nyikolaj Ivanovics, az Ön vállalkozása több éve alkalmazza a GAZ -csoport termelési rendszerét. Kérlek, mesélj nekünk róla. Milyen feladatok megoldására tervezték, milyen alapelveken alapul, milyen mutatókkal értékelik eredményességét, milyen eszközöket használnak benne?

2001 óta az Uljanovszki Motorgyár része a GAZ -csoportnak, Oroszország legnagyobb autóipari holdingjának, amely ipari telephelyein felhalmozza a legjobb hazai és külföldi mérnöki gyakorlatokat. A termelési rendszer bevezetése a vállalatban 2003 -ban kezdődött. A Toyota tapasztalatait tanulmányozták, tesztelték és a Gorkij Autógyár ipari telephelyének „realitásaihoz” igazították. Ez volt a kezdete a GAZ termelési rendszer (PS GAZ) fejlesztésének és kibővítésének a gazdaság minden vállalkozására. Különösen az Uljanovszki Motorgyárban 2004 -ben kezdték bevezetni egy új gyártásirányítási rendszer elemeit.

A PS GAZ a termelés megszervezésének, irányításának és személyzetfejlesztésének rendszere, amelynek célja a vevő igényeinek magas színvonalú kielégítése minimális költségek mellett. Ez magában foglalja a vállalkozás összes fő folyamatát - a beszerzéstől a késztermékek értékesítéséig. Eszközei segítségével az üzem a rendelkezésre álló erőforrásokat felhasználva és nagyberuházások nélkül képes arra, hogy mobil módon újjáépítse az adott mennyiségeket, gyorsan reagáljon a fogyasztói igényekre és sikeres legyen a piacon.

A termelési rendszer célja a minőségi termékek költségeinek minimalizálása és a termelékenység maximalizálása. Mind a vállalat, mind a munkavállaló nyer, hiszen a munkaterhelés növekedésével a fizetése is nő. A személyzet minden tagja részt vesz a munkahelyek folyamatos fejlesztésében. A munka lényege, hogy minden nap javítsa az elért eredményeket.

Az Uljanovszki Motorgyár átfogó képzési rendszert működtet, amelynek keretében az alkalmazottak javítják szakmai felkészültségüket. Ideológiája a stabil karrier -előmeneteli rendszeren alapul - a munkástól a vezetőig. Potenciálisan minden dolgozó elérhet bármilyen magasságot az út mentén. A vállalkozás oktatói elsősorban magasan képzett szakemberekkel és kézművesekkel dolgoznak, akik jelentős gyakorlati tapasztalattal rendelkeznek a gyártásban. Hat tantermet hoztak létre, amelyek megfelelnek a valódi gyártás követelményeinek, és modern technológiával vannak felszerelve a képzés és a szakmai készségek fejlesztése érdekében.

A munkavállalók minden kategóriája képzett a termelési rendszer eszközeiben: szabványosított működés, 5S rendszer, gyártáselemzés, minőségbiztosítás, TPM berendezések megelőző karbantartása, SMED gyors váltás, KANBAN anyaghúzó rendszer, egyetlen termékáram létrehozása, problémák megoldása az egy az egyben módszer "más.

A termelési rendszer eszközeinek használatával jelentős előrelépést értünk el az autómotorok minőségének javításában, a termelési veszteségek csökkentésében és a munka termelékenységének növelésében. Abban a tényben, hogy tavaly a vállalat képes volt ellenállni a válságnak, és idén - hogy megbirkózzon a megnövekedett termelésmennyiséggel, ez egy hatékony termelési rendszer volt, amely döntő szerepet játszott. Ez a fő teljesítménymutatónk.

- Hogyan kezdődött az egész? Ki volt a kezdeményezője a termelési rendszer bevezetésének az Ön országában? És volt -e azonnali összpontosítás egy integrált termelési rendszer megvalósítására, vagy eleinte külön eszközökkel próbáltak dolgozni.

Az első lépések a gyártási rendszer bevezetésére az Uljanovszki Motorgyárban 2003 -ban történtek. Miután az autómotorok gyártását két műszakról egyműszakosra váltották, probléma merült fel: a futószalag nem tudta biztosítani a terv teljesítését egy műszakban. A szállítószalag-útlevelek és főként a vezetők megalapozott véleménye szerint a termelési képességek határa 250 motor naponta. Szükség volt a szállítószalag kapacitásának növelésére műszakonként legalább 310 motorra; szinkronizálja a gépészeti és összeszerelő műhelyek munkáját; biztosítani a kiváló minőségű autómotorok gyártását egy műszakban "meghosszabbítás" és az alkalmazottak számának növelése nélkül. 2003. november 6 -án az üzem főigazgatója, V. P. Shchelkunov aláírta az ideiglenes munkacsoport létrehozásáról szóló parancsot.

A hat szakemberből álló csapat, a tervezőiroda vezetője, Gennagyij Afanasjev (jelenleg az UMP megbízott főtervezője) vezetésével 2004 -ben kezdett el tanulmányozni és bevezetni új termelési menedzsment módszereket. A GAZ autógyár teherautóinak gyártására szolgáló futószalagon, ahol Alekszandr Moisejev (most - az MC „GAZ Group” termelési rendszerének fejlesztési igazgatója) által vezetett szakembercsapat dolgozott, szakembereink képzést kaptak a PS "GAZ" fő eszköze - szabványosított munka.

Az Uljanovszki Motorgyár futószalaga egyfajta központtá vált, amely körül aktívan új irányítási modellt alakítottak ki, minden szállító részleg részt vett a termelés megszervezésének általános folyamatában. A motorok összeszerelési technológiai folyamatainak optimalizálásáról szóló intézkedéseket naponta megvitatták az értekezleteken, amelyeket egyszer s mindenkorra áthelyeztek az irodákból a "gembu" gyártóüzembe. A munkacsoport összes ajánlását feltétel nélkül végrehajtották a motorok összeszerelő sorain. A szerelői szerelők kézi munkáját optimalizálták, a munkahelyeket javították, az állványokat, az alkatrészek speciális mérőedényeit fejlesztették ki, és csökkentették a folyamatban lévő munkát. A hibákat "vizualizálták" a standokon, ellenőrző listákat vezettek be a minőség -ellenőrző állomásokon, és minőségi visszajelzést szerveztek a technológiai folyamatok összes láncolata mentén. Megtörtént a lakatosok munkájának időzítése a szállítószalagokon - a megrendelés ciklusidejének koncepcióját bevezették a gyártásba, a szállítószalagok ütemét stabilizálták és szinkronizálták. Az évek óta megoldatlan problémák egymás után a múlté váltak!

2004 közepén a szállítószalag termelékenysége műszakonként 350 motorra nőtt, és a hibák aránya 3,5-szeresére csökkent. A PS GAZ követelményeinek megfelelően a futószalag referencia -helyszínévé vált a középvezetők, az osztályok szakembereinek képzésében a szabványosított munka módszereiben, a "kaizen" javaslatok kidolgozásában és végrehajtásában, valamint a fejlesztések termelési kultúrájában.

2005 elején összegezték a megvalósított projektek eredményeit, kidolgozták a GAZ gyártási rendszer fejlesztési stratégiáját a motorgyárban, és létrehoztak egy strukturális csoportot a termelési rendszer fejlesztésére annak érdekében, hogy szakszerűen kezeljék. a PS GAZ eszközök fokozatos forgalmazása az UMP -n.

- 2005 -ben elkezdtük terjeszteni a GAZ gyártási rendszer eszközeit más termelési egységekhez. Elvégezte a gépészeti műhelyek munkahelyeinek szabványosítását, minőségellenőrzőket; az értékteremtés folyamatainak vizualizálása; technológiai folyamatok optimalizálása a raktárban, az öntödében.

2006 -os évben"piros címke kampányt" indítottunk: a meghibásodás helyére piros címkéket függesztettek, és rögtön kiderült, hogy mivel kell "harcolni". Így megtettük az első lépéseket a megelőző berendezések karbantartásának megvalósítása érdekében, megvalósítottuk az 5S rendszert. Gyors váltás az automatikus és a présgyártásban gyakorlattá vált. A gépműhelyt a lean gyártás elveinek megfelelően alakították át.

2007 -ben folytatódott az 5S rendszer elterjedése, javítva a munkahelyek ergonómiáját a termelésben, a javítóhelyeken, az osztályokon és irodákban, ami 100% -ban befejeződött a következő évben.

2008-ban 33 állandó munkacsoportot hoztak létre a PS "GAZ" szerszámok megvalósításához műhelyekben és osztályokon az elöljárók, technikusok, adagolók, munkások, közgazdászok köréből. A tevékenységek megkezdték a személyzet elméleti és gyakorlati képzési rendszerének kidolgozását a PS eszközökben.

2009-ben a termelés nagyszabású szerkezetátalakítását hajtották végre annak érdekében, hogy a pénzügyi válság idején drasztikusan csökkentsék a költségeket. Az UMP gépkocsimotorok összeszerelő műhelyében a szállítószalagok optimalizálása eredményeként a hossza csaknem háromszor csökkent 216-ról 76 méterre . Az összeszerelésnél 78 helyett 56 munkahely maradt, a mechanikai szerelőmunka szerelőinek terhelése 70 -ről 88%-ra nőtt. Az áramban lévő motorok WIP -je 4,3 -szorosára csökkent - 175 -ről 40 egységre, az összeszerelési idő 1,11 óra lett (4,4 óra helyett). Ennek eredményeként jelentősen csökkenteni lehetett a veszteségeket, és 3,3 -szorosára lehetett növelni egy motor összeszerelési sebességét.

2010-ben, az Uljanovszki Motorgyárban bevezetett GAZ gyártási rendszer eredményeként a legalacsonyabb árat a GAZ szállítószalaghoz szállított 2,9 literes Euro-3 benzinmotorhoz biztosították, jelentősen javítva a termék minőségét. A munka termelékenysége 1,6 -szorosára nőtt 2009 -hez képest. A gyártási volumen 2,2 -szeresére nőtt, mintegy 70 fejlesztést vezettek be a motortervezésben.

100 százalékban szabványosítottuk a munkahelyeket a PS eszközök elektronikus verzióinak bevezetésével, mint például a szabványosított munka, a kulcsfontosságú termelési dolgozók számának kiszámítása, értékáramok leírása, termelési elemzés, minőségelemzés. Az öntödei, galvanotermikus, préselő, gépészeti összeszerelő iparban kilenc referenciahelyet hoztak létre, és nyolc referenciagépet osztottak ki a megelőző karbantartáshoz.

Megkezdődött a felszabadított művezetők - a rendes dolgozók közül a termelési vezetők - intézetének megalakítása, akik ma az UMP vezetői tartalékát képezik. Annak érdekében, hogy tapasztalatainkat a vállalat egész területén terjeszthessük, az üzem belső oktatóit képeztük ki, akik megerősítették kompetenciájukat a GAZ PS szerszámok tanításában, és tanúsítványt szereztek a GAZ Csoport Vállalati Egyetemén.

- Van -e általánosítás a vállalat által felhalmozott tapasztalatokról, például a vállalati szabványokról és a módszertani anyagokról?

A GAZ gyártási rendszer egyik fő követelménye a folyamat történetének megőrzése a jövőbeni problémák elkerülése érdekében. Ezért a felhalmozott tapasztalatok általánosítását és a PS végrehajtásán végzett munka elemzését jelentések, prezentációk, módszertani kézikönyvek mutatják be. A belső számítógépes hálózat felhasználói számára minden információ nyilvános. Bármikor, bármely alkalmazott felkeresheti a PS Igazgatóság erőforrásait, és választ kaphat a GAZ PS eszközeivel, a projekt eredményeivel, a megvalósítási előzményekkel kapcsolatban felmerült összes kérdésre fényképeken és videofilmekben, vagy bármelyik képzési osztályba jöhet a termelésben.

- Milyen nehézségekkel találkozott a termelési rendszer megvalósítása során, és hogyan oldották meg azokat?

Az újat nem mindig érzékeli a csapat lelkesedése. De meggyőzéssel, bizonyítékokkal, képzéssel, különféle projektekben való részvétellel, az új menedzsment módszerek fokozatos bevezetésével a termelési gyakorlatba, le lehet küzdeni ezeket az akadályokat. A válság utáni új élet, amellyel az UMP 2010 -ben kezdte, több mint meggyőző bizonyíték lett: az üzem elviselte a termelési volumen hirtelen növekedését, szinte új terméket hoztak létre - egy motort, amely javította a fogyasztói jellemzőket.

Az Uljanovszki Motorgyárban kialakult a PS GAZ ötleteinek és módszereinek fejlesztéséhez szükséges környezet. A divízióvezetők kezdeményezéseket terjesztenek elő és hatékonyan alkalmazzák a termelési rendszer eszközeit. Például a Főtechnológia Fejlesztési és Menedzsment Igazgatósága bemutatta az üzem PS GAZ módszerekkel történő átszervezési stratégiáját. Végrehajtása lehetővé teszi a termelési logisztika szerkezetének teljes megváltoztatását, a megmunkálást és az összeszerelést több épületben összpontosítva, kiküszöbölve a munkadarabok és alkatrészek szükségtelen szállítását.

- Folyamatosan javítja a minőségirányítási rendszert. A minőségirányítási rendszerét a GAZ termelési rendszer megvalósításával együtt valósítják meg?

A minőségirányítási rendszer (QMS) és a GAZ termelési rendszer szorosan összefügg és kiegészíti egymást. 2004 -ben a szerelőgyártás QMS megfelelőségi tanúsításának előkészítését a szerelői összeszerelési munkák munkahelyein végezték el a PS -vel foglalkozó első munkacsoport erői. Az ISO szabványok összes követelményét figyelembe vették a szabványosított munkahelyek létrehozásakor, a folyamatok tanúsításakor, a folyamatjelzők monitorozásakor és az azonosított hibák javítására irányuló intézkedések meghozatalakor. Egy csapatunk közös küldetéssel rendelkezik: "Olyan autóipari motorok előállítása, amelyek ügyfeleinknek ár -érték arányt garantálnak megfizethető áron, kompromisszumok nélküli minőségben és megbízhatóságban, alkalmazottaink és beszállítóink legmagasabb szintű professzionalizmusa, valamint folyamataink fejlesztése és elkötelezettsége révén. Termékek."

A Minőségi Igazgatósággal együtt minőségi szabványokat dolgozunk ki az üzemeltetők számára, együttműködünk a beszállítókkal. Kidolgoztunk egy elektronikus programot a termékek és a szállítás minőségének ellenőrzésére az első bemutatástól, a termelés elemzésétől, a folyamatok vizualizációjától stb.

- A személyzet aktív bevonása nélkül sok projekt a változtatások végrehajtására, ha nem buknak el, akkor "nagy karcolással" mennek. Veled milyen volt? Létrehozták -e az elöljárók intézetét ennek a kihívásnak a kielégítésére?

Fő elvünk a csapatmunka. A probléma megoldása érdekében mindenki azonnal szervezett - a főigazgatótól a dolgozóig. Mint tudják, a motiváció fontos szerepet játszik a személyzet bevonásában a csapatmunkába.

Egy másik probléma gyakran felmerül a termelési rendszer megvalósítása során. A projektet sikeresen hajtották végre, de a jövőben kiderül, hogy sokkal nehezebb fenntartani eredményeit, és még nehezebb terjeszteni. Folyamatos gyakorlati munkára van szükség az emberek gondolkodásának újjáépítéséhez. Ebből a célból elkezdtünk vezetőkből álló csapatot létrehozni a termelési helyeken a tehetséges munkások közül - a felszabadult művezetők intézetéből. Kiképzték és előléptették. Jelenleg 62 elöljáró dolgozik az UMP termelési műhelyeiben, közülük hármat már kineveztek vezető beosztásokba.

- A gyártásban speciális kísérleti osztályokat állított fel a személyzet képzésére és továbbképzésére. Létezik a lean eszközökre vonatkozó képzés is?

Ma egy személyzeti képzési rendszert hoztunk létre, képzési programokat dolgoztunk ki a GAZ gyártási rendszer összes eszközéhez, amelyek minden munkavállalói kategóriát átadnak - a dolgozóktól a felsővezetőkig, a kezdőktől a régi időkig. A képzés "húzza a természetet" - megadjuk azt a tudást, hogy a termelés megköveteli a problémák megoldását és a célok elérését egy adott időpontban.

Az UMP -n vannak modern kísérleti osztályok, amelyek egy referencia munkahely kritériumai szerint vannak felszerelve, itt tanítják az elméletet, és lehetőség nyílik annak azonnali gyakorlati tesztelésére. Különösen a megmunkálásra szolgáló cellát szimulálták, a szerelőszalag mechanikus összeszerelési munkáinak szerelőjének munkaállomását, a szabványosított munka, a gyors váltás, a "KANBAN" húzórendszer és mások oktatását.

- Milyen részvétele van a vállalat vezetésének ebben a projektben? És a termelési rendszer bevezetésének minden feladatát saját költségén oldja meg, vagy valaki más tapasztalatait használja fel?

A termelési rendszer megvalósításának mértéke és eredményei az első vezetőtől függenek. Ebben a folyamatban vezetői pozíciót tölt be, elhozza a vállalkozás üzleti céljait a részlegekhez, személyes részvétele pedig megmutatja a PS végrehajtásával kapcsolatos munka fontosságát, motiválva az összes személyzetet a napi fejlesztéseken való munkára, segít felgyorsítani a fejlesztések kidolgozásának és végrehajtásának folyamatát, a gyakorlati munka során fejleszti magát, feladatokat állít fel a megszerzett tapasztalatok más területekre, divíziókra való terjesztésére. A vezetés elve egy egyszerű irányítási láncon alapul: „Tervezz - csinálj - irányíts - javíts”.

A vállalkozás vezetője közvetlenül a munkahelyen megvizsgálja a képzési csoportok által kidolgozott fejlesztési stratégiákat, a tevékenységek végrehajtását, az elöljárók, művezetők, javítási, műszaki szolgálatok munkájának eredményeit a problémák megoldása érdekében.

Bízunk a GAZ csoport tapasztalataiban. A.N. Moiseev, a PS GAZ fejlesztési igazgatója egy időben jelentős segítséget nyújtott az UMP termelési rendszeréhez tartozó igazgatóság megalakításában, az ő részvételével megtettük az első lépéseket. Jelenleg üzemünket az általa vezetett igazgatóság fő szakemberei felügyelik, ajánlásokat, tanácsokat adnak, ellenőrzik a PS eszközök vállalati megvalósításának szintjét, és értékelik munkánkat.

Vezetőink a GAZ Csoport Vállalati Egyetemén képzettek a "lean lean" elveiben, szemináriumokon vesznek részt a GAZ Group vállalatainak ipari helyszínein Nyizsnyij Novgorodban (GAZ), Jaroszlavlban (Avtodizel), Miassban (Ural), tapasztalatcsere.

- Hogyan látja vállalkozása termelési rendszerének fejlődését a jövőben? Milyen lépéseket terveztek, milyen célokat tűztek ki?

Ma a termelési rendszer a vállalkozás napi tevékenysége. Sikerült megváltoztatni a személyzet gondolkodásmódját, új termelési kultúrát kialakítani a PS GAZ filozófiája alapján. Most fontos, hogy ezeket az eredményeket a vezetők hozzáértő cselekedeteivel szilárdítsuk meg - hogy végrehajtsuk a PS GAZ filozófia alapelveit - „Gondoljunk a vevőre”, „Az emberek a legértékesebb vagyonunk”, „Figyelem a gyártásra site (gemba) ”,„ Fejlesztések - minden nap (kaizen) ”, valamint a minőségpolitika, a minőségirányítási rendszer szabványai és a munkaügyi szabványok. Ezeket nem csak megvalósítani kell, hanem minden alkalmazottnak életre kell kelteni.

Elfogadták az Uljanovszki Motorgyár 2011. évi fejlesztési stratégiáját, a funkcionális igazgatóságok, műhelyek és osztályok stratégiáját. Üzleti célokat tűztek ki a termelés növelésére, a készletforgalom növelésére és a termelési költségek csökkentésére. Idén nehéz feladat elé nézünk, hogy szabványosítsuk a javítószolgálatok munkáját - 50%-kal csökkentjük a vészhelyzeti berendezések leállási idejét. Szükség van a munkavállalók képzésére a készletek kiszámításának új módszertanában. A húzóanyag -ellátás bevezetése a vállalkozás minden műhelyében és raktárában folyamatban van.

Információk a cégről

Uljanovszki Motorgyár (UMP) a legnagyobb orosz autóipari holding GAZ Group Power Units divíziójának része. Az UMP Oroszország gépgyártó komplexumának egyik legnagyobb vállalata, amely különféle módosításokból álló hajtóművek gyártását végzi a GAZ és UAZ márkájú teherautók, személy- és többcélú terepjárók számára.

A vállalkozás fő termékei az UMZ-4216 benzinmotorok, kettős üzemanyagú (gáz-benzin) módosításaik UMZ-42167. Ezek a motorok megfelelnek az Euro-3 környezetvédelmi osztálynak, és a Gorkij Autógyár által gyártott GAZ márkájú („Gazelle”, „Sobol”) könnyű haszongépjárműveken használják őket. Általánosságban elmondható, hogy a GAZ Group Uljanovszki Motorgyára 10 motormodellt és körülbelül 80 módosításukat gyártja, valamint több mint 1,5 ezer darab alkatrészt.

A vállalat komoly gyártási bázissal rendelkezik, amely lehetővé teszi, hogy teljes körű szolgáltatásokat végezzen az autók motorjainak fejlesztésére és gyártására. Tartalmazza a kohászati, mechanikai összeszerelést, préshegesztést, galvanikus-termikus, szerszám- és javítási gyártást. A folyamat mintegy 3,5 ezer egység különféle berendezést érintett.

A GAZ Csoport Uljanovszki Motorgyára (UMP) volt az első Oroszországban, amely elsajátította a gáz-benzinmotor-módosítások sorozatgyártását. Ezen termékek fő előnye a gyári garancia és a minőség, a működési költségek jelentős csökkenése. Befejeződtek az Euro-4 toxicitási szabványok követelményeinek megfelelő motorok gyártásának előkészületei. Folyamatban van az Euro-4 és Euro-5 ökológiai osztályú UMP ígéretes hajtóművek fejlesztése az Euro-6 kilátással, folyamatban van a fogyasztói tulajdonságok javítása, az UMP motorok teljes termékcsaládjának minőségének és megbízhatóságának javítása. Ebben a tekintetben a vállalkozás további fejlesztése kiterjeszti az Uljanovszk motorok alkalmazási körét a különböző autómodellekre.

A prémium rendszerű Sony α6500 tükör nélküli fényképezőgép áttekintése APS-C érzékelővel és kamerán belüli stabilizálással PlayMemorie alkalmazás

A prémium rendszerű Sony α6500 tükör nélküli fényképezőgép áttekintése APS-C érzékelővel és kamerán belüli stabilizálással PlayMemorie alkalmazás Névjegykártya készítése Wordben, lépésről lépésre sablon névjegykártya létrehozásához Wordben

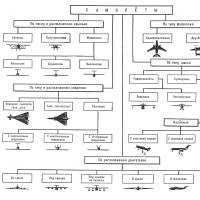

Névjegykártya készítése Wordben, lépésről lépésre sablon névjegykártya létrehozásához Wordben Kis méretű repülőgép emberek számára

Kis méretű repülőgép emberek számára Autós reklám: nőknek és férfiaknak Az adózás kérdése

Autós reklám: nőknek és férfiaknak Az adózás kérdése Ingyenes szállítás és telepítés

Ingyenes szállítás és telepítés Hogyan készülnek fel a távolsági vonatok a kiküldésre?

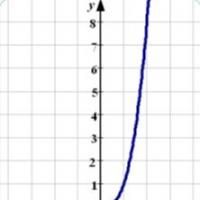

Hogyan készülnek fel a távolsági vonatok a kiküldésre? Másodfokú és köbös függvények Másodfokú függvény alapvető tulajdonságai

Másodfokú és köbös függvények Másodfokú függvény alapvető tulajdonságai