Moderne metoder for å sikre produktkvalitet. Kvalitetsstandardisering. Metoder for å sikre programvarekvalitet. Begreper og begreper

Quality Function Deployment-metode – QFD (Quality Function Deployment)). Det er en systematisk tilnærming til å identifisere kundekrav som hjelper en bedrift å forstå og integrere kravidentifikasjon i spesifikke tjenesteproduksjonsplaner. I motsetning til andre metoder, er QFD en kvalitetssikringsmetode som innebærer å møte kundens behov for å konstruere formede matriser, senere kalt "kvalitetshus", der informasjon om kvaliteten på tjenesten og beslutninger som tas, registreres. Denne metoden er en teknologi for å designe produkter og prosesser som gjør det mulig å transformere forbrukernes ønsker til tekniske krav til produkter og parametere for deres produksjonsprosesser. QFD-metoden er ekspertmetode, ved å bruke en tabellmetode for å presentere data, og med en spesifikk form for tabeller, som kalles "kvalitetshus." Den grunnleggende ideen med QFD-teknologi er forståelsen av at det er stor forskjell mellom forbrukeregenskaper ("faktiske kvalitetsindikatorer") og produktparametere etablert i standarder ("hjelpekvalitetsindikatorer"). Ekstra kvalitetsindikatorer er viktige for produsenten, men ikke alltid viktige for forbrukeren. Det ideelle tilfellet ville være når produsenten kunne kontrollere kvaliteten på produktene direkte basert på faktiske indikatorer, men dette er vanligvis umulig, så han bruker hjelpeindikatorer.

QFD-teknologi er en sekvens av handlinger fra en produsent for å konvertere faktiske produktkvalitetsindikatorer til tekniske krav til produkter, prosesser og utstyr. Hovedverktøyet for QFD-teknologi er en tabell spesiell type, kalt "kvalitetens hus". Denne tabellen viser forholdet mellom faktiske kvalitetsindikatorer (forbrukeregenskaper) og hjelpeindikatorer ( tekniske krav):

Bruken av QFD-metoden gjør det mulig å ta hensyn til forbrukernes krav på alle stadier av produksjonen ferdige produkter, for alle elementer i organisasjonens kvalitetssystem og dermed øke graden av kundetilfredshet, redusere kostnadene for designprosesser og klargjøring av produkter for produksjon.

FSA metode er en teknologi for å analysere kostnadene for et produkt som utfører sine funksjoner; FSA utføres for eksisterende produkter og prosesser for å redusere kostnader, samt for produkter under utvikling for å redusere kostnadene. FSA-metoden har vært aktivt brukt i industrien siden 60-tallet, først og fremst i USA. Bruken har gjort det mulig å redusere kostnadene for mange typer produkter uten å gå på akkord med kvaliteten og å optimalisere produksjonskostnadene. Nå er FSA en av de mest populære typene analyser av produkter og prosesser. FSA er en av metodene for funksjonell analyse av tekniske objekter og systemer. Den samme gruppen av metoder inkluderer FFA (funksjonell fysisk analyse) og FMEA-analyse. Når du utfører en funksjonell kostnadsanalyse, bestemmes funksjonene til elementene i et teknisk objekt eller system og kostnadene ved å implementere disse funksjonene vurderes for å redusere disse kostnadene. Å utføre FSA inkluderer følgende hovedstadier:

1. Konsekvent konstruksjon av modeller av FSA-objektet (komponent, strukturell, funksjonell); modeller er vanligvis bygget i tabellform (matrise); 2. Studie av modeller og utvikling av forslag til forbedring av analyseobjektet.

Ishikawa-diagram(årsak-og-virkning-diagram, "fiskebein") - et kvalitetsverktøy som tjener til å visuelt representere årsak-og-virkning-forholdet mellom analyseobjektet og faktorene som påvirker det.

Påvirkningsfaktoren eller problemet er plassert som vist på slutten av den horisontale pilen; mulige årsaker vil vises som merkede piler inkludert i rotårsakspilen. Hver pil kan ha andre piler som viser de grunnleggende årsakene eller faktorene inkludert i den, hvis prioritet reduseres når de beveger seg bort fra hovedpilen.

Pareto analyse- kan brukes til å analysere ideer oppnådd som et resultat av idédugnad. Den brukes til å identifisere flere vitale problemer eller årsakene til disse problemene som har størst innvirkning. Pareto-diagrammet presenterer data visuelt i form av et diagram konstruert i synkende rekkefølge etter frekvensen av forekomst av elementer. Vanligvis viser et Pareto-diagram at 80 % av påvirkningen forklares av 20 % av årsakene, og derfor kalles det noen ganger 80/20-regelen.

Statistisk prosesskontroll (SPC)- er et sett med verktøy for prosessledelse. I tillegg er det også et strategisk verktøy for å redusere variasjon i produkter, materialforsyninger, utstyr, relasjoner og prosesser som er årsaken til de fleste kvalitetsproblemer. SPC vil vise om prosessen er "under kontroll" - dvs. om den er stabil med kun tilfeldige variasjoner, eller «ute av kontroll» og krever oppmerksomhet. I tillegg, SPC varsler automatisk når kontrollerbarheten blir dårligere og kan hjelpe med langsiktig reduksjon av defektraten, identifisere spesielle årsaker, redusere eller eliminere årsaker til variasjon og oppnå kontrollerbarhetsnivåer så nær målet som mulig. I SPC danner tall og informasjon grunnlag for beslutninger og handlinger gjennom et grundig dataregistreringssystem. I tillegg til verktøyene som trengs for å registrere data, finnes det også et sett med verktøy for å analysere og tolke data, hvorav noen er omtalt på de neste sidene. Å forstå verktøyene og hvordan de skal brukes krever ikke forkunnskaper om statistikk.

Kontrollkort. Den brukes til å overvåke kontrollerte prosesser ved hjelp av verdier og områder. Et kontrolldiagram presenterer data, som salg, volum, kundeklager, presentert i kronologisk rekkefølge og viser hvordan verdiene endres over tid. I et kontrolldiagram tilsvarer hvert punkt en individuell verdi. Over og under gjennomsnittet er det øvre og nedre varsellinjer og handlingslinjer (UWL, LWL, UAL, LAL). Disse grensene fungerer som signaler og regler for beslutningstaking, og gir også operatører informasjon om prosessen og dens kontrollstatus. Et kart er nyttig som en historisk oversikt over en prosess, dens fremdrift, og som et middel til å identifisere og forutsi endringer.

Det er enkelt å sende inn det gode arbeidet ditt til kunnskapsbasen. Bruk skjemaet nedenfor

Studenter, hovedfagsstudenter, unge forskere som bruker kunnskapsbasen i studiene og arbeidet vil være deg veldig takknemlig.

Lagt ut på http://www.allbest.ru

Forelesning 2. Prinsipper, metoder og virkemidler for å sikre produktkvalitet

Prinsipper for produktkvalitetssikring

Produktkvalitetssikring har to komponenter: objekter, som er produktprøver, og emner: organisasjoner som tilbyr stadier livssyklus. Følgelig består produktkvalitetssikring av:

Teknisk kvalitetssikring, d.v.s. produktoverholdelse,

levert til kunden (kjøperen), kravene som er pålagt ham, som er inkludert i standarddesignet til produktet og bekreftet av passende kontroller av referanseprøver;

Å sikre kvaliteten på produktet, dvs. tilgjengelighet hos Systembedrifter

kvalitetsstyring, som sikrer at organisasjonen administrerer aktiviteter rettet mot å sikre identiteten til et produkt med standarddesign i henhold til indikatorer som bestemmer forbrukernes egenskaper, samt mekanismen for implementeringen av dem.

For produkter med masseetterspørsel, hvis kvalitetsindikatorer er lokale av natur og ikke påvirker samfunnet og miljøet vesentlig, teknisk støtte produktkvalitet dannes basert på egenskapene som sikrer produktets funksjon og resultatene markedsanalyse salgsmarkedet. Dokumentet som angir kravene til et slikt produkt er den tekniske spesifikasjonen (TOR) eller de tekniske spesifikasjonene (TS).

For komplekse produkter, hvor kravene finnes i ulike standarder og normer, og kvaliteten er av nasjonal eller internasjonal karakter, som i vesentlig grad påvirker samfunnet eller miljøet, dannes det et sertifiseringsgrunnlag (CB). Sertifiseringsgrunnlaget er et sett med krav som gjelder for en gitt produktprøve, inkludert standarder for produktklassen, og et sett med spesielle tekniske forhold (STU) knyttet til et spesifikt produkt (Fig. 2.1). Slike produkter inkluderer veitransport, sjøfartøyer og selvfølgelig sivil luftfartsutstyr.

Ris. 2.1. Ordning for dannelse av et produktsertifiseringsgrunnlag

Produktkvalitet dannes i alle stadier av livssyklusen: design, produksjon, vedlikehold under drift og avhending etter endt levetid. En garanti for å sikre produktkvalitet for en enhet - en organisasjon som gir stadier av produktets livssyklus - er tilstedeværelsen av organisasjons- og ledelsesprosedyrer rettet mot å produsere produkter som fullt ut oppfyller alle kravene til det og den tilsvarende standarddesignen implementert i referansen prøve. Disse organisasjons- og ledelsesprosedyrene, kombinert av deres egenskaper til undersystemer (funksjoner), utgjør kvalitetsstyringssystemet (QMS).

Slike emner er produktskapere - standarddesignutviklere, serieprøveprodusenter, servicesentre teknisk støtte drift, gjenvinningssentraler for produkter etter endt drift. Kvalitetsstyringssystemet er et system med bedriftsstandarder (STP), produksjonsinstruksjoner, bestillinger og andre reguleringsdokumenter, som beskriver organisatoriske prosedyrer for å administrere aktiviteter rettet mot å sikre produktkvalitet.

Ris. 2.2. Sikre kvaliteten på et industriprodukt etter stadier av livssyklusen

Bekreftelse av evnen til livssyklusemner til å utvikle, produsere, drive, reparere og avhende et produkt er tilstedeværelsen av et samsvarssertifikat utstedt av relevante myndigheter autorisert av staten.

I henhold til ovenstående inneholder produktsertifiseringen to komponenter: verifisering av samsvar med standarddesign med godkjente krav og verifisering av bedriftens evner for å sikre stabil samsvar av produktkopier med standarddesign i alle stadier av produktets livssyklus. Kontroller utføres av en kompetent organisasjon i henhold til godkjente regler. Ordningen for å sikre kvaliteten på et industriprodukt etter stadier av livssyklusen er vist i fig. 2.2.

Familie internasjonale standarder ISO 9000-serien for produktkvalitetsstyring

kvalitetsprodukter sertifisering standard

For å sikre produktkvalitet i internasjonal praksis ISO 9000-serien med standarder utstedt av International Standards Organization (ISO) Committee i 1987, utgitt på nytt i 1994, og de nye kvutgitt i 2000 gjelder. For tiden bruker verdenssamfunnet ISO-anbefalinger som grunnlag for utvikling av internasjonale anbefalinger innen ulike aktivitetsfelt og nasjonale (statlige) kvalitetsstandarder. Illustrerende eksempler er ICAOs anbefalinger innen luftfartssikkerhet sivil luftfart, tilsvarende nasjonale sertifiseringssystemer innen luftfartsaktiviteter i CIS, USA og United Europe. Som statlige standarder kvaliteten på produkter til generell bruk, som er basert på ISO-anbefalinger, kan vi sitere standarder Den russiske føderasjonen GOST R ISO 9000-2001, GOST R ISO 9001-2001, GOST R ISO 9004-2001 og en rekke andre.

I et konvensjonelt produktkvalitetskontrollsystem beskytter forbrukeren sine interesser ved å overvåke at de overholder de tekniske kravene. Imidlertid full kontroll over alle mellomliggende teknologiske operasjoner produksjon av produkter er ikke alltid rasjonell og, viktigst av alt, garanterer ikke stabiliteten til produktkvaliteten fullt ut. Prøvetakingskontroll gir produsentens risiko eller forbrukerens risiko.

For å sikre garantert overholdelse av en produktforekomst med de etablerte kravene og stabiliteten i ytelsen til hver forekomst, er det mulig å implementere et kvalitetsstyringssystem ved bedriften, som sikrer organisasjonen produksjonsaktiviteter og styring av produktutgivelsesprosesser. For tiden er kvalitetsstyringssystemer basert på de internasjonale standardene ISO 9000-serien mye brukt.

I fig. 2.3 viser forholdet mellom produsent og forbruker i tradisjonelt system produktkvalitetskontroll (a) og et kvalitetskontrollsystem basert på ISO 9000-standarder (b).

Forbrukeren kan beskytte sine interesser ved å vurdere teknologi, metrologiske verktøy, opplæring av personell, testkontroll, d.v.s. vurdere effektiviteten til produsentens produktkvalitetsstyringssystem. Derfor, for å beskytte sine interesser, blir forbrukeren av produktet tvunget til å komme til produsentens bedrift, sjekke hans nåværende kvalitetsstyringssystem og trekke en konklusjon om muligheten for å inngå en kontrakt.

ISO-9000-standarder har en dobbel funksjon.

For det første er de bærere internasjonal erfaring innen produktkvalitetsstyring og kan i denne forstand brukes som en veiledning ved forbedring eller opprettelse av hos bedrifter.

For det andre inneholder ISO 9000-serien med standarder modeller for som en bedrifts produktkvalitetsstyringssystem kan testes mot. For tiden, i utenlandsk praksis, brukes disse standardene i økende grad ved inngåelse av kontrakter mellom selskaper, siden overholdelse av produsentens produktkvalitetssikringssystem med kravene i ISO 9000-seriens standarder anses som en viss garanti for stabile høykvalitetsprodukter.

Siden materialene til internasjonale organisasjoner, inkludert ISO-standarder, er rådgivende, for juridisk registrering i Russland er ISO-seriens standarder godkjent som statlige standarder (GOST R ISO 9000-2001, GOST R ISO 9001-2001 og GOST R ISO 9004 -2001). I tabellen 2.1 er gitt

Tabell 2.1

Internasjonale standarder ISO kvalitet 9000-serien og GOST-standarder basert på ISO-standarder som er gjeldende i den russiske føderasjonen

|

Standard nummer |

Standard navn |

|

|

ISO 8402:1994 |

Kvalitetsledelse og kvalitetssikring - Ordbok |

|

|

ISO 9000-1-94 |

Standarder innen kvalitetsstyring og kvalitetssikring. Del 1: Retningslinjer for utvelgelse og søknad |

|

|

ISO 9000-2-93 |

Standarder innen kvalitetsstyring og kvalitetssikring. Del 2: Generell veiledning for anvendelse av ISO 9001, ISO 9002 og ISO 9003 standarder |

|

|

ISO 9000-3-91 |

Standarder innen kvalitetsstyring og kvalitetssikring. Del 3: Retningslinjer for anvendelse av ISO 9001 til programvareutvikling, levering og vedlikehold |

|

|

ISO 9000 4:1993 |

Standarder innen kvalitetsstyring og kvalitetssikring. Del 4: Ledelse av total pålitelighetsprogram |

|

|

Kvalitetssystemer. Modell for kvalitetssikring innen design, utvikling, produksjon, installasjon og vedlikehold |

||

|

Kvalitetssystemer. Modell for kvalitetssikring i produksjon, installasjon og vedlikehold |

||

|

Kvalitetssystemer. Modell for kvalitetssikring ved sluttkontroll og testing |

||

|

ISO 9004-1:1994 |

Administrativ kvalitetsstyring og elementer i kvalitetssystemet. Del 1: Retningslinjer |

|

|

ISO 9004-2:1994 |

Administrativ kvalitetsstyring og elementer i kvalitetssystemet. Del 2: Serviceretningslinjer |

|

|

ISO 9004-3:1994 |

Administrativ kvalitetsstyring og elementer i kvalitetssystemet. Del 3: Retningslinjer for bearbeidede materialer |

|

|

ISO 9004-4:1994 |

Administrativ kvalitetsstyring og elementer i kvalitetssystemet. Del 4: Retningslinjer for kvalitetsforbedring |

|

|

ISO 10005:1995 |

Administrativ kvalitetsstyring. Retningslinjer for kvalitetsprogrammer |

|

|

ISO 10007:1995 |

Administrativ kvalitetsstyring. Retningslinjer for konfigurasjonsadministrasjon |

|

|

ISO 10011-1:1990 |

Retningslinjer for revisjon av kvalitetssystemer. Del 1. Verifikasjon |

|

|

ISO 10011-2:1990 |

Retningslinjer for revisjon av kvalitetssystemer. Del 2. Kvalifikasjonskriterier for sakkyndige revisorer av kvalitetssystemer |

|

|

ISO 10011-3:1990 |

Retningslinjer for revisjon av kvalitetssystemer. Del 3: Håndtering av inspeksjonsprogrammer |

|

|

ISO 10012-1:1992 |

Krav til kvalitetssikring av måleutstyr. Del 1. Metrologisk bekreftelsessystem for måleutstyr |

|

|

ISO 10013:1995 |

Retningslinjer for utvikling av kvalitetshåndbøker |

|

|

GOST R ISO 9000-2001 |

Kvalitetsstyringssystem. Grunnleggende og ordforråd |

|

|

GOST R ISO 9001-2001 |

Kvalitetsstyringssystem. Krav |

|

|

GOST R ISO 9004-2001 |

en liste over kvalitetsstandarder for ISO-serien og GOST-er, opprettet på grunnlag av ISO, som opererer i den russiske føderasjonen. Andre standarder utdyper og avslører implementeringsfunksjonene til ulike kvalitetssystemmodeller.

I 1993 utviklet International Organization for Standardization ISO 14000-serien med standarder, som definerer generelle prinsipper for miljøytelse. Konseptet med disse standardene er basert på beslutningene fra FNs konferanse om miljø og utvikling (Rio de Janeiro, juni 1992). Kravene til de internasjonale standardene ISO 14000-serien gjelder sertifisering av aktivitetsobjekter for produkter og aktivitetsobjekter med disse produktene gjennom hele deres livssyklus for samsvar med miljøsikkerhetskrav.

Enterprise kvalitetsstyringssystem

Som nevnt tidligere trenger forbrukere produkter som oppfyller deres behov og forventninger. Disse behovene og forventningene gjenspeiles i tekniske forhold på produktet og anses generelt for å være kundekrav. Kravene kan spesifiseres av kunden ved levering eller spesifiseres av organisasjonen selv. Uansett er produktkontinuitet etablert av forbrukeren.

Ettersom behov og forventninger endres, er organisasjoner under press fra konkurranse og teknologiske fremskritt. De må hele tiden forbedre produktene sine og livssyklusprosessene knyttet til dem.

En systematisk tilnærming til kvalitetsstyring oppmuntrer virksomheter til å analysere kundekrav, identifisere prosesser som bidrar til å oppnå produkter med kvalitet som er akseptabel for kundene, og vedlikeholde og administrere disse prosessene.

Kvalitetsstyringssystemet (QMS) er grunnlaget kontinuerlig forbedring(økende) kundetilfredshet med produktkvalitet og andre interessenter (ansatte, organisasjoner, samfunn). QMS gir selvtillit til bedriften i sin evne til å levere produkter som fullt ut oppfyller forbrukernes krav.

Prinsipper for kvalitetsstyring. For at en bedrift skal lykkes, må den styres på en systematisk og transparent måte.

Suksess kan oppnås som et resultat av implementering og vedlikehold av bedriftens QMS for kontinuerlig forbedring av aktiviteter, med hensyn til behovene til alle interessenter.

Bedriftsledelse inkluderer kvalitetsstyring basert på åtte prinsipper.

1. Kundefokus. En organisasjon er avhengig av kundene sine og må derfor forstå deres nåværende og fremtidige behov, oppfylle deres krav og strebe etter å overgå deres forventninger.

2. Lederledelse. Gir enhet av formål og retning

organisasjonens aktiviteter. Lederen må skape og støtte indre miljø, der ansatte er fullt delaktige i å løse organisasjonens problemer.

3. Ansattes involvering. Ansatte på alle nivåer danner grunnlaget

organisasjonen, og deres fulle involvering gjør at organisasjonen kan dra nytte av deres evner.

4. Prosesstilnærming. Det ønskede resultatet oppnås effektivt når aktiviteter og ressurser styres som en prosess.

5. Systematisk tilnærming til ledelse. Identifisering, forståelse og styring av sammenhengende prosesser som et system bidrar til organisasjonens effektivitet i å nå sine mål.

6. Kontinuerlig forbedring av organisasjonens aktiviteter. Helheten bør betraktes som dens konstante formål.

7. Ta beslutninger basert på fakta. Effektive løsninger er basert på analyse av data og informasjon.

8. Gjensidig fordelaktige relasjoner med leverandører. Organisasjonen og leverandørene henger sammen, og forholdet til gjensidig nytte øker begge parters evne til å skape verdier.

Tilnærmingen til utvikling og implementering av et QMS består av følgende trinn:

1. Etablere forbrukernes behov og forventninger.

2. Utvikling av mål og retningslinjer for organisasjonen innen kvalitetsfeltet.

3. Etablere prosessene og ansvaret som er nødvendig for å oppnå kvalitetsmål.

4. Etablering og fastsettelse av nødvendige ressurser, og tilveiebringelse av dem for å nå det etablerte målet.

5. Utvikle metoder for å måle effektiviteten til hver prosess.

6. Anvendelse av måledata for å bestemme ytelse og

effektiviteten til hver prosess.

7. Fastsettelse av nødvendige midler for å forhindre avvik og eliminere årsakene deres.

8. Utvikling og anvendelse av en prosess for kontinuerlig forbedring av QMS.

Enhver aktivitet eller et sett med aktiviteter som bruker ressurser til å transformere input og output kan betraktes som en prosess. For at en organisasjon skal fungere effektivt, må den opprettholde kontroll over en rekke sammenhengende og samvirkende prosesser. Ofte danner utdataene fra en prosess inngangen til den neste. Et prosessstyringssystem sikrer først og fremst deres samhandling, noe som kan betraktes som en prosesstilnærming.

Standardisering i flyindustrien

Utvikling vitenskapelige og teknologiske fremskritt og den kontinuerlige utvidelsen av vitenskapelige, tekniske og økonomiske bånd tiltrekker seg mer og mer oppmerksomhet til standardisering i alle land i verden, uten unntak, i alle tekniske og økonomiske internasjonale, regionale og nasjonale organisasjoner og bedrifter. Dette er en konsekvens av det objektive behovet for standardisering for å håndtere økonomiske og produksjonsprosesser. Det er nå vanskelig å nevne et område for menneskelig aktivitet der prinsippene for standardisering ikke anvendes. Med utviklingen av vitenskap og teknologi, forbedring av produksjonen, øker omfanget av arbeidet og anvendelsesområdet for standardiseringsprinsippene utvides stadig.

Utviklingen av teknologi er forbundet med en betydelig komplikasjon av utstyr, bruken sammenkoblede systemer maskiner og enheter, stramme driftsforholdene og bruke et bredt spekter av stoffer og materialer. Kravene til kvaliteten på råvarer, materialer og komponenter øker kraftig. Spørsmål om påliteligheten til elementene som utgjør moderne teknologi er av største betydning. Under disse forholdene øker standardiseringens rolle som det viktigste leddet i systemet for å administrere det tekniske nivået og kvaliteten på produktene i alle stadier av livssyklusen. Luftfartsteknologi er et tydelig eksempel på dette. Omtrent 70 % av den regulatoriske tekniske dokumentasjonen som brukes i design, produksjon, reparasjon og drift av luftfartsutstyr er basert på anbefalingene fra luftfartsstandarder, normer, instruksjoner og tekniske retningslinjer.

Utviklingen av luftfartsteknologi krever opprettelse av regulatorisk og teknisk dokumentasjon som gir en enhetlig tilnærming til design og utvikling av standard designløsninger for deler av massebruk av luftfartsstandarder. I 1926 ble "Strength Standards" godkjent og publisert i USSR, og i 1935 - 1937. Den første utgaven av "Manual for Designers" ble utgitt i tre bind. De første foretakene som utviklet fabrikkstandarder og implementerte dem i produserte fly var designbyråene til A.N. Tupolev og S.V. Ilyushin. Standardiseringsgruppene organisert der laget fabrikkstandarder for ekstruderte profiler, hengsler, festemidler, rørforbindelser, fjærer, sjokksnorer og andre mye brukte deler.

En standard er et forskriftsdokument utviklet på grunnlag av gjensidig avtale mellom interesserte parter, som inneholder krav som ikke er i strid med de obligatoriske kravene og anbefalingene fra høyere myndigheter, samt reglene og sikkerhetsstandardene som er etablert for industrien, og som tar sikte på å oppnå optimal grad av effektivisering i et bestemt aktivitetsområde.

Bransjestandarder er utviklet i forhold til produktene fra en bestemt bransje.

Arbeid med standardisering og ensretting i luftfartsindustrien utført av Research Institute of Standardization and Unification (NIISU). Den tekniske komiteen for standardisering "Aviation Equipment" ble opprettet på grunnlag av NIISU. Den tekniske komiteen inkluderer representanter for de ledende instituttene - ledende eksperter innen alle områder av luftfartsindustrien, inkludert NIISU, VIAM, LII, NIAT, PIIAO, TsAGI, CIAM og andre interesserte organisasjoner og avdelinger. Den tekniske komiteen har tekniske underutvalg som gjennomgår, godkjenner og sender utkast til mellomstatlige, statlige og industristandarder for luftfartsutstyr til den tekniske komiteen for godkjenning. Etter vurdering sendes utkast til mellomstatlige og statlige standarder for vedtak til Russlands statsstandard; industri(luftfarts)standarder og annen forskriftsmessig og teknisk dokumentasjon er godkjent av lederen av Teknisk komité for standardisering og registrert. Mellomstatlige og statlige standarder for luftfartsutstyr utvikles henholdsvis av forskjellige CIS-land eller forskjellige industrier i Russland.

Når du oppretter luftfartsutstyr, brukes systemer med mellomstatlige og statlige generelle tekniske og organisatoriske og metodiske standarder: State Standardization System (GSS), Unified System of Design Documentation (ESKD), Unified System teknologisk dokumentasjon(ESTD), Unified System of Program Documentation (USPD), State System for Ensuring the Uniformity of Measurements (GSI), etc. (Fig. 2.4).

Hvis de ovennevnte strukturene ikke fullt ut tilfredsstiller kravene til luftfartsteknologi, i tillegg spesielle statlige, industristandarder eller regulatorisk og teknisk dokumentasjon (bestemmelser, metoder, retningslinjer etc.), som gjenspeiler spesifikasjonene ved opprettelse, drift, reparasjon og avhending av luftfartsutstyr.

Bransjen har et system for å levere industristandarder og regulatorisk og teknisk dokumentasjon til bedrifter og organisasjoner i bransjen og kunden. Utsendelsen utføres av fem overordnede standardiseringsorganisasjoner, som er innehavere av originalene til industristandarder og regulatorisk og teknisk dokumentasjon: NIISU (hovedproduksjon), NIAT (teknologiske prosesser og utstyr for produksjon av fly, helikoptre, motorer og enheter ), VIAM (flymateriell) , PO "Normal" (flyfestemidler). Aviation Standards Industry Foundation er integrert del Federal Standards Foundation.

Ris. 2.4. Hierarkisk ordning for dannelse av et system med reguleringsdokumenter for en luftfartsindustribedrift

Standardisering er basert på generelle vitenskapelige og spesifikke metoder, for eksempel: bestilling av standardiseringsobjektene; produkt forening, aggregering; omfattende standardisering; avansert standardisering.

Effektivisering av standardiseringsobjekter er en universell metode innen standardisering av produkter, prosesser og tjenester. Effektivisering, som mangfoldsledelse, er først og fremst forbundet med mangfoldsreduksjon. Resultatet av effektiviseringsarbeidet er for eksempel restriktive komponentlister for det ferdige ferdigproduktet; album med typisk produktdesign; standard former for tekniske, ledelsesmessige og andre dokumenter.

Aktiviteter for å rasjonelt redusere antall typer deler og enheter med samme funksjonelle formål kalles produktforening. Hovedretningene for forening er: utvikling av parametriske og standardstørrelser av produkter, maskiner, utstyr, instrumenter, komponenter og deler; utvikling av standardprodukter for å skape enhetlige grupper av homogene produkter; utvikling av enhetlige teknologiske prosesser, inkludert teknologiske prosesser for spesialisert produksjon av produkter for bruk på tvers av industrien; begrensning til et rimelig minimumsutvalg av produkter og materialer som er tillatt for bruk. Avhengig av implementeringsområdet kan produktforening være interindustriell, sektoriell og fabrikk. Avhengig av de metodiske prinsippene for implementering, kan forening være intraspesifikk og interspesifikk eller interprosjekt.

Aggregering er en metode for å lage maskiner, instrumenter og utstyr fra individuelle standard enhetlige enheter som gjenbrukes for å lage ulike produkter basert på geometrisk og funksjonell utskiftbarhet. Aggregering er svært mye brukt innen maskinteknikk og radioelektronikk.

Med kompleks standardisering utføres målrettet og systematisk etablering og anvendelse av et system med sammenhengende krav både til objektet for kompleks standardisering som helhet og til hovedelementene for å optimalisere et spesifikt problem. I forhold til produkter er dette etablering og anvendelse av sammenkoblede nivåkrav til kvaliteten på ferdige produkter, råvarer, materialer og komponenter som er nødvendige for deres produksjon, samt betingelser for konservering og forbruk (drift).

På prognosestadiet, så vel som på det tidlige stadiet av flydesign, er hovedoppgaven med standardisering å lage avanserte industristandarder og andre regulatoriske dokumenter som etablerer langsiktige kvalitetsindikatorer for produktene som utvikles som er optimale i den planlagte tidsintervall. Utviklingen av slike forskriftsdokumenter er basert på bruk av optimaliserings- og prognosemetoder for standardiseringsobjekter. Denne tilnærmingen til dannelsen av fremtidige krav, som har utviklet seg i luftfartsindustrien, har blitt testet og vist seg å være svært effektiv i å lage en hel rekke fly, som Il-96-300, Tu-204, etc. På grunnlag av det implementeres en metode for programmålrettet styring av det tekniske nivået av produkter, som kobler alle utviklere til en enkelt helhet når de oppfyller de strenge betingelsene for de taktiske og tekniske spesifikasjonene og inkluderer:

Opprettelse av standarder for avansert teknisk nivå av produkter, teknologi, materialer, utstyr;

Systematisk oppdatering av standarder;

Flytte eksperimentelt arbeid til de tidlige stadiene av design gjennom datamodellering, lage mock-ups og bruke naturlige og semi-naturlige stativer.

Grunnlaget for utviklingen av avanserte reguleringsdokumenter er resultatene av utforskende forskningsarbeid, siste prestasjoner vitenskap og teknologi.

Kravene til avanserte standarder og forskrifter er inkludert i de tekniske spesifikasjonene for nyutviklede og moderniserte produkter, samt i kart over det tekniske nivået til disse produktene. De tekniske nivåkartene sørger for gradvis trinnvis oppnåelse av ledende indikatorer, tatt i betraktning utviklingen av det materielle og tekniske grunnlaget.

Ved implementering av standarder på teknisk nivå, må parametriske og standardstørrelser for komponentutstyr utvikles. Dette arbeidet utføres under hensyntagen til typer og klasser av sluttprodukter.

Innføringen av avanserte standarder i luftfartsindustrien gjør det mulig å skape et vitenskapelig og teknisk grunnlag for enheter og systemer når et nytt sluttprodukt er utviklet. Eksempler på slike standarder er OST 1 02507 og OST 1 02581, som setter krav til kvaliteten på den ytre overflaten til subsoniske og supersoniske fly.

Det tekniske nivået på luftfartsutstyr og bakkestøtteutstyr utviklet i henhold til tekniske spesifikasjoner sikres ved å oppfylle kravene i gjeldende industridokumenter: tekniske nivåstandarder, metoder for å vurdere det tekniske nivået på produkter, systemer for utvikling og produksjon av produkter.

Et av dokumentene som etablerer det tekniske nivået til produktene er et teknisk nivåkart, som bekrefter gyldigheten av beslutninger om muligheten for å utvikle nye og moderniserte produkter og sette dem i produksjon og sikrer at utvalget av komponenter blir tatt i betraktning for formålet. av standardisering, forening og spesialisering av utviklingsarbeid og masseproduksjon.

Den nåværende tilstanden til problemet med standardisering av luftfartsteknologi på internasjonalt nivå er preget av intensiveringen av kampen til ledende land i utviklingen av luftfartsteknologi for anerkjennelse av deres nasjonale standarder og standarder for organisasjoner i deres land som internasjonale.

Standarder i moderne forhold for forretningsglobalisering regnes som et av de viktigste verktøyene for å oppnå overlegenhet i globale produktmarkeder i alle bransjer. I forskjellige land rundt om i verden rettes stor oppmerksomhet mot standardiseringsspørsmål, frem til utviklingen av nasjonale strategier på dette området. Strategisk standardisering er et konsept som oppmuntrer industrien til å se på standarder som et forretningsverktøy. Bedriftsledere oppfordres til å bruke standarder som en del av sin forretningsstrategi for å oppnå markedsfordel, redusere kostnader og øke produksjonen.

Innenfor internasjonal standardisering jobbes det av ISO – den internasjonale organisasjonen for standardisering. Formålet med ISO er å fremme utviklingen av standardisering og relaterte felt på global skala for å lette internasjonal handel og gjensidig bistand, samt å styrke samarbeidet innen intellektuelle, vitenskapelige, tekniske og økonomisk aktivitet. I ISO-praksis er det lagt vekt på å etablere enhetlige produkttestingsmetoder, merkekrav, terminologi, d.v.s. på aspekter uten hvilke gjensidig forståelse mellom produsenten og forbrukeren er umulig, uavhengig av hvilket land produktet produseres og brukes.

International Electrotechnical Commission (IEC) opererer også innen internasjonal standardisering. Tatt i betraktning fellesskapet mellom oppgavene til ISO og IEC, samt muligheten for duplisering av aktiviteter til individuelle tekniske organer, ble det inngått en avtale mellom disse organisasjonene, som på den ene siden tar sikte på å avgrense omfanget av aktiviteten, og på den andre, ved å koordinere tekniske aktiviteter.

Internasjonale standarder er ikke obligatoriske, dvs. Hvert land har rett til å anvende dem i sin helhet, i separate seksjoner, eller ikke i det hele tatt. Imidlertid, under forhold med intens konkurranse på det globale markedet, er produktprodusenter, i et forsøk på å opprettholde den høye konkurranseevnen til produktene deres, tvunget til å bruke internasjonale standarder. I følge utenlandske eksperter bruker de avanserte industrilandene i verden opptil 80 % av hele fondet med ISO-standarder.

Den russiske føderasjonen har en lov om teknisk regulering.

Teknisk forskrift -- juridisk regulering relasjoner innen etablering, søknad og utførelse obligatoriske krav til produkter, produksjonsprosesser, drift, lagring, transport, salg og avhending, samt innen etablering og anvendelse på frivillig basis krav til produkter, produksjonsprosesser, drift, lagring, transport, salg og avhending, utførelse av arbeid eller levering av tjenester og juridisk regulering av forhold innen samsvarsvurdering. Teknisk regulering utføres gjennom de tekniske forskriftene - et dokument vedtatt av myndigheten og inneholder obligatoriske juridiske normer som fastslår egenskapene til produkter (tjenester) eller relaterte prosesser og produksjonsmetoder.

Utviklingen av luftfartsteknologi er assosiert med en betydelig økning i kompleksiteten til utstyr, bruk av sammenkoblede systemer og instrumenter, innstramming av deres driftsmoduser og bruk av et bredt spekter av materialer. Kravene til kvaliteten på råvarer, materialer og komponenter øker kraftig. Spørsmål om påliteligheten til elementene som utgjør luftfartsutstyret er av største betydning. Under disse forholdene øker standardiseringens rolle som det viktigste leddet i systemet for å administrere det tekniske nivået og kvaliteten på luftfartsprodukter på alle stadier av vitenskapelig utvikling, design, opprettelse og drift.

I henhold til lov om teknisk forskrift utføres standardisering med det formål:

Øke nivået av sikkerhet for liv eller helse til borgere, eiendom til enkeltpersoner eller juridiske personer, statlig eller kommunal eiendom, miljøsikkerhet, sikkerhet for liv eller helse for mennesker, dyr og planter og assistanse i samsvar med kravene i tekniske forskrifter;

Øke sikkerhetsnivået til objekter, tar hensyn til risikoen for nødsituasjoner naturlig og menneskeskapt;

Sikre vitenskapelig og teknologisk fremgang;

Øke konkurranseevnen til produkter, verk, tjenester;

Rasjonell bruk av ressurser;

Teknisk og informasjonskompatibilitet;

Sammenliknbarhet av forsknings- (test-) og måleresultater, tekniske og økonomisk-statistiske data;

Produktutskiftbarhet.

Tatt i betraktning behovet for å sikre konkurranseevnen til luftfartsteknologi i den innenlandske og utenlandske markeder, skaperne av luftfartsstandarder og forskriftsdokumenter bruker prinsippene for hierarkisk harmonisering med internasjonale og nasjonale standarder og anbefalinger når de utvikler dem. Dette betyr at systemet med underordnede reguleringsdokumenter er bygget på grunnlag av lignende høyere krav, tatt i betraktning forbrukerens egenskaper.

Skrevet på Allbest.ru

...Lignende dokumenter

Konsept og indikatorer for produktkvalitet. Ledelsesprinsipper, dannelsesstadier og kvalitetsindikatorer. Vurdering av kvaliteten på homogene produkter. Statistiske metoder for kvalitetskontroll og styring. Implementering av internasjonale standarder ISO 9000-serien.

kursarbeid, lagt til 13.07.2015

Mål og prinsipper for internasjonale standarder i ISO 9000-serien Produktkvalitetsstyring i prosessen med produksjon og bearbeiding av produkter i henhold til konseptet til W. Taylor. Vilkår for kvalitetsstyringssystemet, dets indikatorer og metrologisk støtte.

test, lagt til 01.08.2011

Gjennomgang av TQM og hovedbestemmelsene i GOST R ISO 9000-2008-seriens standarder. Prinsipper og tilnærminger, metoder og midler for å sikre produktkvalitet og kontroll. Bidraget fra de mest fremtredende utenlandske og innenlandske forskerne til dannelsen av en del av kunnskap om kvalitet.

kursarbeid, lagt til 04/03/2014

Teoretisk grunnlag om problemet med kvalitetssikring, dets økonomiske innhold. Enkelte og komplekse kvalitetsindikatorer. Hovedmålet med ISO 9000-seriens internasjonale standarder Dynamics of enterprise kvalitetsindikatorer, regnskap og analyse av defekter.

kursarbeid, lagt til 13.01.2014

Essensen av kvalitetskategorien. Systemisk og prosesstilnærminger til kvalitetsstyring. Kvalitetsstyring i internasjonale standarder ISO 9000. Evaluering av produserte produkter i ulike produksjonsstadier. Måter å forbedre produktkvaliteten.

avhandling, lagt til 15.12.2011

Prinsippet om kvalitetssikring og produktkvalitetsstyring. Internasjonal standard ISO 9000-serien Beregning av utjevnede kostnader og avskrivningskostnader. Ordning for organisering av rasjonelle og effektivt arbeid med tanke på kvalitet. Sertifisering av styringssystemer.

test, lagt til 03.09.2010

Vurdere viktigheten av å forbedre produktkvaliteten for å sikre konkurranseevnen til en bedrift i sammenheng med globalisering. Begrunnelse økonomisk effektivitet et forretningsprosjekt for gjennomføring av tiltak for å forbedre kvaliteten på tapeter for markedsføring til EU-markedene.

avhandling, lagt til 20.06.2012

Kontrollere samsvar med produkt- eller prosessegenskaper, typer produktkvalitetskontroll. Anvendelse av internasjonale standarder MS ISO 9000 serien Formål og hovedoppgaver og organisering av innkommende inspeksjon, kvalitetskontroll av metallprodukter.

test, lagt til 12.04.2011

Definisjon av begrepet "produktkvalitet" og studie av systemet med dets indikatorer. Analyse av kvalitetssystemet i samsvar med internasjonale standarder ISO 9000. Prinsipper og funksjoner for kvalitetsstyring i en bedrift, klassifisering av disse metodene.

kursarbeid, lagt til 01.07.2011

Kvalitetsindikatorer er hovedkategorien av forbrukerverdier av produkter, og danner grunnlaget for priser og produktkostnader. Analyse av konseptet til et kvalitetssystem i henhold til MS ISO 9000, dets elementer og metoder for å vurdere produktkvalitet.

Kvalitetssikringsprosessen bruker vanligvis økonomiske og matematiske metoder: lineær, ikke-lineær, dynamisk programmering, eksperimentell planlegging, simuleringsmodellering, spillteori, køteori, planleggingsteori, funksjonell kostnadsanalyse, Taguchi-metode og kvalit(QFK).

Taguchi-metoden er basert på konseptet om en kvalitetstapsfunksjon, som karakteriserer målet på forholdet mellom kvalitet og tap fra reduksjonen. Denne metoden har som mål å skape bærekraftig teknologisk og ledelsesprosesser kvalitetssystemer som lar deg raskt svare på endrede markedsbehov og dekke hele produktets livssyklus.

Metoden for å strukturere kvalitetsfunksjonen ble utviklet av Dr. Mitsuno (Tokyo Institute of Technology) og består i å danne kvalitetsfunksjonen ved å bruke "kundenes stemme". Gradvis realiseres kundeønsker og spesifikke produktegenskaper. En tredimensjonal matrise er bygget som lar deg kombinere de ønskede egenskapene til produktet med de potensielle egenskapene til bedriften og de potensielle egenskapene til konkurrerende bedrifter. Denne metoden indikerer den korteste veien til forbrukeren og reduserer kostnadene for å oppnå det tiltenkte kvalitetsnivået.

Ved styring av kvalitetsforbedring skal syklusen implementeres: planlegge - utføre - kontrollere - regulere. Et metodisk verktøy for disse formålene er Deming sirkulær syklus, eller syklus РДСА: Р– plan; D– utførelse av arbeid i samsvar med planen; C - kontrollere at det oppnådde resultatet samsvarer med det planlagte; A – ta nødvendige tiltak i tilfelle avvik fra det oppnådde resultatet fra det planlagte. Etter å ha oppnådd visse resultater, gjentas denne syklusen, men på et høyere nivå. Deming Circle er en ledelsesmetode som lar bedriftsledelsen hele tiden bevege seg mot å oppnå hovedmålet, oppnå viktige mellomresultater og kontrollere handlingene deres.

Det er mye brukt i produktkvalitetsplanlegging. programrettet tilnærming med bruk av nettverksplanleggingsmetoder med et skille mellom strategiske og operasjonelle funksjoner for kvalitetsstyring og deres separate finansiering, utvikling av flere situasjonsplaner (flere planleggingsalternativer) for å sikre større sannsynlighet for implementering i endrede markedsforhold.

Det legges stor vekt på metoder for å optimalisere kvalitetssikringsarbeidet og funksjonen til kvalitetsstyringssystemet, noe som reduserer kostnadene betydelig. En spesiell plass når det gjelder graden av bruk er okkupert av statistiske metoder for kvalitetssikring. Metoder for anvendt statistikk gjør det mulig å analysere og tolke informasjonen mottatt om forbrukernes etterspørsel, brudd på kvalitetssystemet, dynamikken i produktkvalitet i forskjellige markedssegmenter, og dermed øke påliteligheten til prosessen for å oppnå et stabilt nivå av produktkvalitet og forbedre ledelsesprosessen.

Generell bruk statistiske metoder kommer ned til analyse, prognose, utvikling og implementering av løsninger på kvalitetsproblemer. Disse metodene er klassifisert i tre hovedgrupper: grafisk-analytiske metoder, metoder for å analysere statistiske populasjoner og økonomisk-matematiske metoder. Hos ledende bedrifter i Japan, USA, Tyskland, England og andre land brukes grafisk-analytiske metoder ikke bare av ingeniører og teknikere, men også av arbeidere. Ved hjelp av enkle metoder - Pareto-diagrammer, spredningsplott, tidsseriegrafer, stratifiseringsmetode, årsak-og-virkningsdiagrammer, histogrammer og kontrolldiagrammer, kan opptil 95 % av alle kvalitetsproblemer løses.

Konklusjoner

1. Produktkvalitet er den viktigste indikatoren på en bedrifts ytelse. Kvalitet er et sett med egenskaper og egenskaper ved et produkt eller en tjeneste som bestemmer dets evne til å tilfredsstille identifiserte eller forventede behov.

2. Forbedring av produktkvalitet bestemmer i stor grad overlevelsen til en bedrift under markedsforhold, økt produksjonseffektivitet og besparelser av alle typer ressurser som brukes i bedriften.

3. Nært knyttet til begrepet kvalitet er konseptet med det tekniske nivået til produktene, basert på en sammenligning av verdiene til indikatorer for teknisk fortreffelighet for produktene som vurderes med de tilsvarende grunnleggende indikatorene.

4. Kvalitetsstyring skal gjennomføres systematisk, d.v.s. Bedriften skal drive et kvalitetsstyringssystem, som er organisasjonsstruktur, som tydelig definerer ansvar, prosedyrer, prosesser og ressurser som trengs for å administrere kvalitet.

5. Et viktig element i er standardisering. Hovedoppgaven med standardisering er å lage et system med normativ og teknisk dokumentasjon som definerer progressive krav til produkter, samt overvåke riktig bruk av denne dokumentasjonen.

6. Den endelige vurderingen av kvaliteten på produktproduksjonen utføres gjennom sertifisering, som betyr testing av produktet, utstedelse av samsvarssertifikat, merking av produktet (samsvarsmerke) og overvåking av tilstanden til etterfølgende produksjon ved hjelp av kontrolltester.

Begreper og begreper

Produktkvalitet

Kvalitetssystem

Produktets konkurranseevne

Standard

Standardisering

Sertifisering

Selvtest spørsmål

1. Definer begrepene "kvalitet" og "produktkonkurranseevne". Hva er deres relasjoner, egenskaper og forskjeller?

2. Hvilke indikatorer inngår i kvalitetsindikatorsystemet?

3. Hvilke indikatorer kjennetegner produktenes konkurranseevne?

4. Hva er målene og målene for produktstandardisering?

5. Hva er funksjonene i produktkvalitetsstyring?

6. Hva er målene og målene for produktsertifisering? Hva er måtene å gjennomføre det på?

7. Hva er funksjonene til de amerikanske og japanske kvalitetsstyringsmodellene?

8. Hvilke metoder brukes i kvalitetsledelse?

9. Hva er målene for produktkvalitetsstyring i en bedrift?

Hos mekaniske ingeniørbedrifter har det nylig vært et stadig større behov for å lage styringssystemer som ikke overholder den grunnleggende ISO 9001-standarden, men med forbedrede (modernisert i samsvar med tidens krav og spesifikasjonene til en bestemt bransje) standarder for kvalitet styringssystemer (for eksempel standarder for Gazprom, russiske jernbaner, etc.).

Selv om flertallet av russiske foretak lenge har implementert og driver ganske vellykket et system for utvikling og produksjon av produkter (DSPP), som er i samsvar med de nasjonale standardene til Den russiske føderasjonen, krever mange forbrukere i dag at leverandørene implementerer moderne systemer kvalitetsstyring, fokusert på standarder som tar hensyn til bransjespesifikasjoner (for eksempel internasjonal standard ISO/TU 16949, AS 9100 og lignende).

Når du implementerer disse standardene, er det nødvendig å duplisere mange av prosedyrene som allerede eksisterer og opererer i bedriften som implementerer kravene i SRPP-standardene. Det er ingen tvil om at dette fører til ytterligere sløsing med alle typer ressurser.

Oppgaven med å redusere tid, menneskelig og økonomiske ressurser implementering av kravene til internasjonale standarder for metoder og prosedyrer for kvalitetssikring ved å bruke erfaringen fra gjeldende nasjonale standarder i Den russiske føderasjonen er ekstremt relevant i dag.

Til tross for de tilsynelatende åpenbare forskjellene i egenskapene til produksjonen i bilindustrien og i andre grener av maskinteknikk, er et vanlig kjennetegn den utbredte bruken av forsyninger av komponenter til hovedmonteringsfabrikkene av relativt små bedrifter.

Slike prinsipper for produksjonsorganisasjon er godt utviklet på nesten alle bilfabrikker uten unntak (både innenlandske og utenlandske), de brukes også til olje- og gassteknikk - på fabrikker som produserer komplekse teknologiske systemer: borerigger, komplekser for utvikling av felt til havs , osv. Lignende eksempler finnes også i andre bransjer.

På grunn av det faktum at biler er et produkt med mye større masseetterspørsel, er det i denne industrien at produsentene har måttet være spesielt oppmerksomme på å lage kvalitetsstyringssystemer som kan være i samsvar med moderne prinsipper for produksjonsorganisering og samtidig kunne bidra til å forbedre produktkvaliteten. I tillegg skapte bilindustrien sitt eget bransjedekkende system med kvalitetsstandarder mye tidligere enn behovet for dette oppsto på andre områder.

Det er i denne sammenheng at arbeidet med å utvikle et kvalitetsstyringssystem som for tiden utføres i bilbedrifter er av utvilsomt interesse. Det er mer enn sannsynlig at, tatt i betraktning mindre justeringer, kan resultatene som er oppnådd med dem brukes i alle maskinbyggende anlegg.

Det er velkjent at for å vise forbrukeren hvordan selskapet overvåker kvaliteten på produktene sine og garantere denne kvaliteten, lager produsenter kvalitetsstyringssystemer som oppfyller kravene i ISO 9001, ISO/TU 16949, og anvender metodene beskrevet der.

I Russland er det nå en trend med overgang fra nasjonale standarder til den internasjonale standarden ISO/TU 16949, som gjelder for bedrifter bilindustrien og organisasjoner som produserer relevante reservedeler. På grunn av det faktum at ISO/TU 16949 ble utgitt samtidig med standarden for kvalitetsstyringssystemer, har den mye til felles med sistnevnte, men den har også sine egne egenskaper, siden ISO/TU 16949 ble utviklet av International Automotive Industry Task Force (IATF) og By the Japan Automobile Manufacturers Association, innlemmet som et selskap (JAMA), med støtte fra Technical Committee ISO/TC 176, Kvalitetsstyring og kvalitetssikring.

De største bilprodusentene sertifiserer eller planlegger allerede å sertifisere sine kvalitetsstyringssystem i henhold til den internasjonale standarden ISO/TU 16949, og krever dette fra sine leverandører. For eksempel fremmet representanter for de tre store - DaimlerChrysler, General Motors, Ford - slike krav til sine leverandører.

Det skal bemerkes at implementeringen av ISO/TS 16949-standarden krever bruk av spesielle metoder arbeidsorganisasjon - APQP (Advanced Product Quality Planning and Control Plan - Planlegging fremover produktkvalitet og utvikling av en styringsplan), PPAP (Production Part Approval Process - Prosess for godkjenning av produksjon av en del, dvs. godkjenning av produksjon av bilkomponenter), samt bruk av noen verktøy for å sikre produktkvalitet ved bruk av statistisk analysemetoder - FMEA (Metode for potensiell feilmodus og effektanalyse - Metode for å analysere typer og konsekvenser av potensielle defekter), MSA (Measurement systems analysis - Measurement system analysis), SPC (Methods of statistical process control - Methods of statistical process control - Methods of statistical process control ) og QSA ( Ledelseskvalitet systemanalyse - Vurdering av kvalitetsstyringssystemer).

De mest alvorlige vanskelighetene hos innenlandske bedrifter er forårsaket av implementeringen av APQP (Advanced Product Quality Planning) -metoden for å organisere arbeidet, faktisk prosessen med planlegging, utvikling og forberedelse for produksjon av bilkomponenter, som gjør det mulig å møte absolutt alle forbrukerkrav og forventninger allerede på pre-produksjonsstadiet, når grunnleggende evner er tilgjengelige for å forhindre defekter, Vanskeligheter oppstår på grunn av det faktum at denne prosessen påvirker nesten alle avdelinger og alle prosesser i organisasjonen og må implementeres i alle stadier av organisasjonen. produktlivssyklus - fra planlegging av opprettelse, design og utvikling av en bilkomponent til masseproduksjon.

I Russland er det et system som har samme formål som APQP - systemet for utvikling og lansering av produkter i produksjon (SRPP).

Som kjent er SRPP et sett med innbyrdes beslektede grunnleggende organisatoriske, metodiske og generelle tekniske tilstandsstandarder som etablerer de grunnleggende bestemmelsene, reglene og kravene som sikrer den tekniske og organisatoriske enheten i arbeidet som utføres i stadiene av produktets livssyklus (LPC), inkludert forskning og begrunnelse for utvikling av et produkt eller prosjekt, faktisk utvikling, produksjon, drift (bruk, lagring) av produkter og reparasjon (for reparerte produkter), samt interaksjon mellom interesserte parter.

SRPP er sammenkoblet med standardene til andre generelle tekniske systemer og sett med standarder: Samlet system designdokumentasjon (ESKD), Unified System of Technological Documentation (ESTD), Unified System of Program Documentation (ESPD), Statens system sikre ensartethet av målinger, teknologisk støtte for å lage produkter.

For tiden er mange bedriftsspesialister bekymret for følgende problem - bedriftene har allerede implementert og driver med suksess et system for å utvikle og sette produkter i produksjon i samsvar med den russiske føderasjonens nasjonale standarder. Men det kommer en tid da forbrukeren - en viss bilprodusent - krever av sin leverandør implementering av et kvalitetsstyringssystem i samsvar med den internasjonale standarden ISO/TU 16949, inkludert selvfølgelig innføringen av APQP-metoden som en integrert del av et slikt kvalitetsstyringssystem. Eksperter forstår at de må duplisere mange prosesser som allerede utføres, som er ledsaget av ekstra irrasjonelle kostnader.

Denne situasjonen diskuteres livlig av spesialister som har møtt den. Riktignok snakker eksperter i de fleste tilfeller bare om hvor interessant kravene til internasjonale organisasjoner (International Automotive Industry Task Force (IATF)) og kravene til våre gamle, lenge brukte nasjonale standarder, som ble utviklet tilbake på åtti- og nittitallet. av forrige århundre, sammenfaller.

Så det er et problem - hvordan implementere kravene til ISO/TU 16949-standarden til lavest mulig kostnad, inkludert den fortsatt eksotiske metoden for oss for å organisere APQP-arbeid i en bedrift med en implementert og vellykket fungerende CPSS.

Hensikten med vår forskning var å utvikle en algoritme for mestring hos russiske bedrifter internasjonale systemer kvalitetsstyring, tatt i betraktning spesifikasjonene til den akkumulerte tidligere driftserfaringen innenlandske systemer og samtidig optimalisere kostnadene for ulike typer ressurser: arbeidskraft, økonomi, tid osv.

Forfatteren analyserte graden av kompatibilitet av kravene i ISO/TU 16949-standarden og APQP-metoden med kravene i nasjonale SRPP-standarder. For dette formålet ble det konstruert matriser for samsvar med kravene til de to ovennevnte systemene, der 45 rader oppfyller kravene til SRPP, og 49 kolonner hver tilsvarer kravene i ISO/TU 16949 og APQP. Hvert rad- og kolonneskjæringselement ble videre analysert ved å kombinere ekspertvurderinger og regresjonsanalysemetoder.

For en mer presis forståelse av graden av generalisering av kravene, hvordan kravene til APQP-metoden ble klassifisert i grupper, og hvilke spesifikke krav fra PPQ ble vurdert for deres kompatibilitet med kravene til APQP-prosessen, la oss vurdere en liten del av matrisen i en mer forstørret form. Et fragment av matrisen er presentert i tabell 2.

Tabell 2 - Fragment av kompatibilitetsmatrisen for kravene i SRPP og ISO/TU 16949

Som et resultat av analysen ble det avdekket at det i noen tilfeller er kompatibilitet (helt eller delvis) av kravene i ISO/TU 16949 og APQP med kravene i SRPP og omvendt. Derfor ble det videre gjennomført kvantifisering graden av kompatibilitet av kravene i ISO/TU 16949 og APQP-metoden, som viste at det ble funnet fullstendig sammenfall av krav i 15 % av tilfellene, og delvis sammenfall av krav i 13 % av tilfellene. I tillegg ble det identifisert situasjoner der kravene kan tjene som grunnlag for implementering av internasjonale standarder: gruppen av krav i ISO/TU 16949 og APQP faller ikke direkte sammen med kravene i SRPP, men hvis sistnevnte på en eller annen måte suppleres , da vil en fullstendig eller delvis tilfeldighet oppstå . Slike situasjoner viste seg å være rundt 22 %. Til slutt er antall saker med mindre treff 12 %, og det er ikke funnet treff i 38 % av tilfellene.

For eksempel, klausul 5.2 i GOST R 15.201-2000 sier følgende: "I mandat Det anbefales å ta hensyn til interessene til alle mulige forbrukere.» På sin side, som inputinformasjon i det første trinnet av APQP-metoden, er det nødvendig å ha "informasjon fra spesifikke forbrukere". Under studien ble det erkjent at det er fullstendig sammenfall av krav.

Et annet eksempel: i paragraf 4.6 i GOST R 15.201-2000 er det et krav om at produktutvikleren når han utfører forskning, utvikling og teknologisk arbeid må være spesielt oppmerksom på å sikre spesielt kravene til å ta hensyn til produktindikatorer som bestemmer dets tekniske nivå. I APQP-prosessen vi snakker om om benchmark-indikatorene for konkurrenters produkter/prosesser. I dette tilfellet ble det erkjent at det var en delvis overlapping av kravene. Situasjonen er lik med slike krav som obligatorisk teknologisk utvikling av produkter i samsvar med punkt 5.2.6 i GOST R 50995.3.1-96 og behovet for å ha en "antagelse om produkter og prosesser" i samsvar med kravene i APQP metode.

Basert på resultatene av dette arbeidet kan vi trekke følgende konklusjon: ved å implementere ISO/TU 16949 og APQP-metoden for å organisere arbeidet i virksomheter med en implementert og vellykket fungerende PPSS, kan ressurskostnadene reduseres betydelig.

Kostnadsreduksjon kan oppnås på grunn av det faktum at de elementene i førproduksjonsprosesskontroll som allerede er implementert i bedriften i samsvar med kravene i SRPP-standarder, ikke trenger å implementeres på nytt hvis de er tilrettelagt ved bruk av ISO /TU 16949 og APQP. Det vil være nok til å klargjøre forskjellen i terminologi i bedriftsdokumentasjonen. Vi forstår alle godt at denne tilnærmingen kan spare tiden for implementering av ISO/TU 16949 og APQP-metoden betydelig, og redusere de menneskelige og materielle ressursene som kreves for implementering.

Det skal bemerkes at det ble utført en ganske overfladisk analyse av den eksisterende situasjonen. Spesielt ble kravene til SRPP-standardene delt inn i bare 45 grupper, kravene i ISO/TU 16949 og APQP-metoden - i 49 grupper, noe som sannsynligvis ikke er nok til å fullstendig vurdere kompatibiliteten til kravene i ISO/TU 16949 og APQP med kravene i SRPP-standardene; Det skal også bemerkes at for å vurdere kompatibiliteten av krav ble det brukt en skala bestående av kun 5 kategorier, som også gir kun en grov vurdering av kravenes kompatibilitet.

Det bør også bemerkes at, avhengig av spesifikasjonene til foretaket og det generelle fokuset for dets aktiviteter, kan prosedyren for implementering av ulike krav i både SRPP-standarder og kravene i ISO/TU 16949 og APQP være annerledes. Men samtidig bør det tas i betraktning at noen krav kan henge sammen, og da er det en ubestridelig prosedyre for implementeringen. Denne situasjonen må tas i betraktning under felles implementering av SRPP og ISO/TU 16949 standarder.

Med hensyn til ovenstående er det utviklet en produksjonsorganisasjonsordning, som vi kalte «organisasjonsmodellen» (Figur 1). Organisasjonsmodellen lar deg bestemme rekkefølgen av handlinger på stadiet av design, utvikling og lansering av produkter i produksjon og under produksjon av produkter, identifisere og lokalisere flaskehalser, iverksette spesifikke handlinger for å eliminere dem, fordele ansvar og myndighet innenfor både enhet ansvarlig for produksjon av produkter og i hele organisasjonen.

Figur 1 - Organisasjonsmodell "Styring av produksjon og service"

Den utviklede organisasjonsmodellen er anvendelig for alle industribedrift. Organisasjonsmodellen kan brukes til å bestemme rekkefølgen på implementeringen og til å fordele arbeid under implementeringen moderne metoder kvalitetsledelse kl maskinbyggende virksomhet, som har et gjeldende styringssystem basert på de implementerte standardene til det nasjonale SRPP-systemet.

Analysen tok heller ikke hensyn til faktorer som noen unøyaktigheter og konvensjoner i oversettelsen av teksten som beskriver APQP-metoden. I en slik situasjon kan det være svært vanskelig å ta hensyn til synonymer når man setter krav – noen krav kan tross alt til og med være helt sammenfallende, men samtidig være oppgitt med helt andre ord.

Resultatene av analysen gjør det mulig å utvikle en spesifikk algoritme for å implementere kravene i internasjonale standarder, under hensyntagen til dagens SRPP-system hos bedrifter, noe som kan redusere tidsforbruket, menneskelige og økonomiske ressurser og samtidig bruk den enorme bagasjen etterlatt oss av våre forgjengere - sovjetiske ingeniører - utviklere av nasjonale standarder. Denne algoritmen vil bli beskrevet i forfatterens neste publikasjon.

Natalia Viktorovna VASHCHENKO— Leder for sertifiserings- og arbeidsorganisasjonsavdelingen til ANO Koordineringssenter "ATOMVOENSERT"

Liste over kilder som er brukt

1 Kudryashov A.V. Rundt bord. APQP: problemer og implementeringserfaring // Metoder for kvalitetsstyring. - 2012. - Nr. 6.

2 Kershenbaum V.Ya., Vashchenko N.V. Metodikk for å vurdere kompatibiliteten til regulatoriske krav til innenlandske og utenlandsk praksis ved bygging av kvalitetsstyringssystemer // Kvalitetsstyring i olje- og gasskomplekset. - 2013. - Nr. 1. - Med. 17 - 21.

3 Vashchenko N.V. Om gjennomførbarheten av en dokumentert prosedyre innenfor rammen av å implementere kravene i den syvende delen av ISO 9001:2008 // Kvalitetsstyring i olje- og gasskomplekset. - 2013. - Nr. 2. - Med. 14 - 18.

Quality Function Deployment-metode – QFD (Quality Function Deployment)). Det er en systematisk tilnærming til å identifisere kundekrav som hjelper en bedrift å forstå og integrere kravidentifikasjon i spesifikke tjenesteproduksjonsplaner. I motsetning til andre metoder, er QFD en kvalitetssikringsmetode som innebærer å møte kundens behov for å konstruere formede matriser, senere kalt "kvalitetshus", der informasjon om kvaliteten på tjenesten og beslutninger som tas, registreres. Denne metoden er en teknologi for å designe produkter og prosesser som gjør det mulig å transformere forbrukernes ønsker til tekniske krav til produkter og parametere for deres produksjonsprosesser. QFD-metoden<#"justify">QFD-teknologi er en sekvens av handlinger fra en produsent for å konvertere faktiske produktkvalitetsindikatorer til tekniske krav til produkter, prosesser og utstyr. Hovedverktøyet for QFD-teknologi er en spesiell type bord, kalt "kvalitetshuset". Denne tabellen viser forholdet mellom faktiske kvalitetsindikatorer (forbrukeregenskaper) og hjelpeindikatorer (tekniske krav):

Bruken av QFD-metoden gjør det mulig å ta hensyn til forbrukernes krav i alle stadier av produksjonen av ferdige produkter, for alle elementer i organisasjonens kvalitetssystem og dermed øke graden av forbrukertilfredshet, redusere kostnadene for designprosessene og klargjøring av produkter for produksjon.

FSA metode er en teknologi for å analysere kostnadene for et produkt som utfører sine funksjoner; FSA utføres for eksisterende produkter og prosesser for å redusere kostnader, samt for produkter under utvikling for å redusere kostnadene. FSA-metoden har vært aktivt brukt i industrien siden 60-tallet, først og fremst i USA. Bruken har gjort det mulig å redusere kostnadene for mange typer produkter uten å gå på akkord med kvaliteten og å optimalisere produksjonskostnadene. Nå er FSA en av de mest populære typene analyser av produkter og prosesser. FSA er en av metodene for funksjonell analyse av tekniske objekter og systemer. Den samme gruppen av metoder inkluderer FFA (funksjonell fysisk analyse) og FMEA-analyse. Når du utfører en funksjonell kostnadsanalyse, bestemmes funksjonene til elementene i et teknisk objekt eller system og kostnadene ved å implementere disse funksjonene vurderes for å redusere disse kostnadene. Å utføre FSA inkluderer følgende hovedstadier:

Konsekvent konstruksjon av FSA-objektmodeller (komponent, strukturell, funksjonell); modeller er vanligvis bygget i tabellform (matrise); 2. Studie av modeller og utvikling av forslag til forbedring av analyseobjektet.

Ishikawa-diagram(årsak-og-virkning-diagram, "fiskebein") - et kvalitetsverktøy som tjener til å visuelt representere årsak-og-virkning-forholdet mellom analyseobjektet og faktorene som påvirker det.

Påvirkningsfaktoren eller problemet er plassert som vist på slutten av den horisontale pilen; Mulige årsaker vil vises som merkede piler innenfor rotårsakspilen. Hver pil kan ha andre piler som viser de grunnleggende årsakene eller faktorene inkludert i den, hvis prioritet reduseres når de beveger seg bort fra hovedpilen.

Pareto analyse- kan brukes til å analysere ideer oppnådd som et resultat av idédugnad. Den brukes til å identifisere flere vitale problemer eller årsakene til disse problemene som har størst innvirkning. Pareto-diagram<#"justify">Kontrollkort. Den brukes til å overvåke kontrollerte prosesser ved hjelp av verdier og områder. Et kontrolldiagram presenterer data, som salg, volum, kundeklager, presentert i kronologisk rekkefølge og viser hvordan verdiene endres over tid. I et kontrolldiagram tilsvarer hvert punkt en individuell verdi. Over og under gjennomsnittet er det øvre og nedre varsellinjer og handlingslinjer (UWL, LWL, UAL, LAL). Disse grensene fungerer som signaler og regler for beslutningstaking, og gir også operatører informasjon om prosessen og dens kontrollstatus. Et kart er nyttig som en historisk oversikt over en prosess, dens fremdrift, og som et middel til å identifisere og forutsi endringer.

Erstatning for ubrukte medisinske tjenester under den obligatoriske sykeforsikringen Hvordan finne ut de obligatoriske sykeforsikringstjenestene som tilbys

Erstatning for ubrukte medisinske tjenester under den obligatoriske sykeforsikringen Hvordan finne ut de obligatoriske sykeforsikringstjenestene som tilbys Hvordan fylle ut en arbeidstimeliste på riktig måte: prøve og anbefalinger Ytterligere fullføring av arbeidstimelisteprøver

Hvordan fylle ut en arbeidstimeliste på riktig måte: prøve og anbefalinger Ytterligere fullføring av arbeidstimelisteprøver History of Citizen Watches Citizen Watches - et japansk mirakel av presisjon

History of Citizen Watches Citizen Watches - et japansk mirakel av presisjon Dannelse, evaluering og metoder for å øke lojalitet

Dannelse, evaluering og metoder for å øke lojalitet Eksempler fra det virkelige liv - å lage kundekategorier

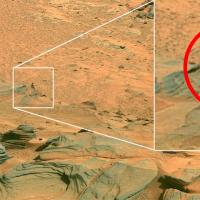

Eksempler fra det virkelige liv - å lage kundekategorier Høyoppløselig bilde av overflaten til Mars (43 bilder) Bilder av Mars av NASA

Høyoppløselig bilde av overflaten til Mars (43 bilder) Bilder av Mars av NASA Stillingsbeskrivelse av produksjonsleder (kokk)

Stillingsbeskrivelse av produksjonsleder (kokk)