Цех по производству асбестоцементных изделий. Описание технологической схемы производства асбестоцементных изделий. История развития ОАО «БелАЦИ»

В настоящее время существует три способа производства асбестоцементных изделий: мокрый способ -- из асбестоцементной суспензии, полусухой -- из асбестоцементной массы и сухой -- из сухой асбестоцементной смеси. Наиболее широкое распространение получил мокрый способ. Два других применяют только в опытных установках.

Процесс производства асбестоцементных листов складывается из следующих основных технологических операций:

Цемент транспортируется по трубопроводу в закрытые бункера

и дозируется строго по весу весовыми дозаторами. Асбест складируется по сортам и маркам в закрытом помещении. Дозировка асбеста также осуществляется по весу согласно заданной шихты.

Асбест доставляют на заводы в бумажных мешках в железнодорожных вагонах. На заводе хранят в закрытом складе на деревянном полу в отдельных отсеках для разных марок и сортов. Если асбест поступил на склад в таре, то его можно хранить в штабелях. Над каждым отсеком или штабелем указывают сорт и марку асбеста.

Для изготовления изделий устанавливают состав смески асбеста. Так, для асбестоцементных волнистых листов, применяемых для покрытия кровель жилых зданий, смеска асбеста установлена следующая: 50% асбеста 5-го сорта, 50% асбеста 6-го сорта, причем общее содержание мягкой текстуры не должно превышать 50%, в том числе содержание в смеске асбеста М-60-40 не должно быть более 15%. Сорта асбеста и их процентное содержание в применяемых смесках нормируют специальными технологическими картами.

Далее асбест на специальных поддонах подаётся электропогрузчиком на площадку и загружается в расходные бункера раздельно по группам и маркам. Из них асбест по наклонным транспортёрам подаётся в весовые дозаторы, где собирается готовая шихта асбеста. По команде с пульта управления шихта высыпается из дозаторов и с помощью передаточных и наклонных транспортёров поступает на раздаточный транспортёр, откуда поступает в бегуны, где шихта подвергается первичной обработке (увлажнению, облипанию). Одновременно с погрузкой асбеста в бегуны, его увлажняют осветленной рекуперацией водой, с помощью специального мерника в количестве не менее 5л на 1кг сухого асбеста. Продолжительность обработки асбеста в бегунах 12-15 мин, влажность асбеста не менее 28-80%.

По окончании обработки асбест выгружается из бегунов без остатка. Далее асбест подвергается обработке в гидропушителях при присутствии большого количества воды с целью хорошей распушки. Время обработки 8 - 10 мин. Распушка асбеста не менее 80 - 90%. Распушка асбеста определяет в значительной мере качество продукции. Различают три вида распушки: сухую, мокрую и полусухую.

При сухом способе распушку производят на бегунах и пушителях. В бегунах разминаются пучки асбеста, нарушается связь между волокнами, а в пушителе (дезинтеграторе) происходит дальнейшее расщепление размятых пучков на отдельные волокна. Окончательно же распушиваются волокна асбеста в аппарате для приготовления асбестоцементной массы -- голлендере. При мокром способе распушки асбест замачивают в воде 3-5 дней, затем смеску разминают на бегунах. Вода проникает в микрощели и оказывает расклинивающее действие, вследствие чего волокна распушиваются легче и лучше. Увлажнение асбеста повышает эластичность волокон, что увеличивает сопротивление излому при обработке на бегунах. В настоящее время для обминания асбеста все большее распространение получает валковая машина. В отличие от бегунов эта машина выпускает высококачественный обмятый асбест непрерывным потоком.

По окончании распушки асбестовая суспензия насосом перекачивается в турбосмеситель, где происходит смешивание с цементом. Количество цемента, загружаемого на один замес в смеситель 600- 800 кг.

Загрузка цемента в смеситель производится постепенно равномерными порциями из расходного бункера через весовой дозатор. По окончании загрузки цемента асбестоцементная масса перемешивается в течение 45 мин. Готовая масса самотёком поступает в ковшовую мешалку, предназначенную для бесперебойного питания. Масса в мешалке непрерывно перемешивается. Из ковшовой мешалки асбестоцементная масса поступает на валы сетчатых цилиндров листоформовочных машин (ЛФМ), на которых производится формование асбестоцементного макета полуфабриката. Формование листов производится на универсальной кругло - сетчатой трёхцилиндровой машине СМ 943. Асбестоцементный накат автоматически по достижении заданной толщины срезчиком снимается с формовочного барабана машины. Снятый накат ленточным транспортом подаётся к гильотинным ножницам которые разрезают на форматы размером 1750*10 мм.

Отводящим и питающим транспортёрами листы подаются на волнировщик, где подвергаются волнировке на механизированных линиях беспрокладочного формования СМ 115 и СМА 170 с применением ускоренного гидротермального твердения. В настоящее время применяют агрегаты для автоматического изготовления волнистых листов и укладывания их в стопку.

Листы после профилирования, имеющие внешние дефекты сбрасываются на стоящий транспортёр к мешалочным обрезкам для переработки.

1. предварительное твердение в конвейере;

2. твердение в увлажнителе;

3. окончательное твердение на тёплом складе.

После увлажнителя переборщиком осуществляется комплектование стоп по 80 листов УВ 7,5 и 100 листов УВ 6. Окончательное твердение изделий осуществляется на складе готовой продукции и далее на открытых площадях. На складе листы выдерживают семь суток, после чего происходит приём готовой продукции ОТК и испытание партий согласно ГОСТ 16233 70.

Асбестоцемент получают, при смешивании определенного количество цемента, воды и асбеста. Этот материал пользуется широкой популярностью в строительной отрасли, потому что асбест очень хорошо сцепляется с затвердевающим цементом. Благодаря этому качеству изделия из асбестоцемента очень долговечны.

Срок их службы превышает, срок использования металлических, пластмассовых и деревянных изделий, в несколько раз. Кроме этого, асбестоцементные изделия, легко резать и красить. Готовый асбестоцемент обладает высокой долговечностью и морозостойкостью, а также водонепроницаем и устойчив к воздействию огня.

Асбестоцемент используют для производства различных изделий. Основными являются - листовой асбест, асбестоцементный шифер, асбестовые ткани и асбестовый картон. На сегодняшний день все изделия, перечисленные выше, широко используются в сфере строительства. При планировании бизнеса, по производству продукции из асбестоцемента, необходимо изучить особенности производства, а также определиться с выбором конечной продукции.

|

|

Остановимся на изготовлении асбестоцементного шифера. Сегодня, применение шифер очень популярно при монтаже кровельного покрытия. Современные технологии позволяют изготавливать шифер высокого качества, разного исполнения и цвета. Такой шифер достаточно доступен, а его монтаж не требует специального оборудования и квалификации, поэтому и пользуется большим спросом в строительной отрасли. Листовой шифер обладает множеством преимуществ, перед кровлей из других материалов. Его цена значительно ниже, чем у металла или черепицы. Он безопасен, с точки зрения экологии. Листовой шифер не ржавеет, а также водонепроницаем и пожароустойчив. Покрытие, из такого шифера, обладает хорошей шумоизоляцией.

Рассмотрим необходимые условия, для организации бизнеса, по производству асбестоцементного шифера.

Помещение.

Первое, что необходимо для подобного производства, это помещение. На начальном этапе, подойдет помещение общей площадью около 600 квадратных метров. Предположим, что производственному помещению будет отведено 350 квадратных метров, а остальные 250 метров используются в роли склада. Для размещения оборудования и организации производства, подобной площади достаточно.

Оборудование для производства шифера.

Вопросу выбора специализированного оборудования следует уделить особое внимание. Выбранное оборудование должно обладать хорошим качеством сборки, а его технические характеристики должны соответствовать масштабу предполагаемого производства. При работе с асбестовым сырьем, обязательно соблюдение техники безопасности. Попадание асбестовой пыли в легкие нежелательно, поэтому персонал необходимо обеспечить респираторами.

Для организации бесперебойного производства потребуется:

Бункер для смешивания - 80000 рублей;

Бегуны - 60000 рублей;

Турбосмесительная установка - 180000 рублей;

Гидропушитель - 45000 рублей;

Машина листоформовочная - 270000 рублей;

Сушильная камера - 250000 рублей.

Персонал на производство.

При найме обслуживающего персонала, лучше обращать внимание на людей, имеющих опыт работы с подобным оборудованием.

Для обслуживания планируемого производства потребуется 5-6 человек (При работе 5 дней в неделю, в одну рабочую смену):

Мастер-технолог;

Машинист турбосмесителя;

Машинист листоформовочной установки;

Рабой погрузчика;

Электромонтер;

Специалист по ремонту оборудования.

Инвестиции и сбыт продукции.

Для обеспечения бесперебойного сбыта готовой продукции, необходима грамотная рекламная компания. В зависимости от располагаемых средств, рекламировать готовую продукцию можно с помощью интернета (создать сайт-визитку), прессы, телевиденья или радио.

Для того, чтобы производство быстро окупилось, необходимо наладить сбыт готовой продукции. Товар можно реализовывать через крупные строительные магазины или открыть собственную торговую точку, также возможно сотрудничество со строительными организациями.

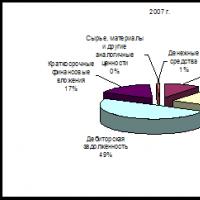

При подсчете всех затрат, получается следующая картина:

Аренда помещения - 150000 рублей в месяц;

Покупка оборудования - 417000 рублей;

Покупка компонентов для изготовления плоских листов - 600000 рублей;

Заработная плата - 270000 рублей;

Затраты на транспорт - 330000 рублей;

Налоговые выплаты - 20000;

Итог - 1767000 рублей.

Окупаемость предприятия.

Для анализа окупаемости предприятия, посчитаем чистую прибыль. Себестоимость одного произведенного плоского листа составляет 130 рублей. Рыночная стоимость листа в среднем составляет 330 рублей. При условии производства не менее 200 листов продукции в день и организованном сбыте товара, прибыль составит 1000000 рублей в месяц. После выплат налогов, аренды и заработной платы чистая прибыль предприятия составит 560000 рублей в месяц. Если разделить общую сумму инвестиций на чистую прибыль, получим три месяца. При хороших условиях и грамотном планировании подобного предприятия, оно полностью окупит начальные инвестиции за 3-4 месяца бесперебойной работы.

Цифры приведенные выше, не точны. В процессе организации бизнеса возможны и другие затраты, но они не так существенны. В конечном итоге, определяющим обычно является качество производимой продукции. Качественная продукция, отвечающая современным строительным нормам, всегда найдет своего покупателя.

|

|

Асбестоцемент - искусственный каменный материал, получаемый при затвердевании смеси портландцемента, асбеста (15...20 % от массы цемента) и воды. Асбест хорошо сцепляется с твердеющим цементом, и благодаря высокой прочности при растяжении асбестовое волокно армирует материал по всему объему, т. е. получается дисперсно-армированный бетон (фибробетон).

Асбестоцемент при сравнительно небольшой плотности (1600...2000 кг/м 3) обладает высокими прочностными показателями (предел прочности при изгибе до 30 МПа, а при сжатии до 90 МПа, ударная вязкость в пределах 1800-2500 Дж/м 2). Он долговечен, морозостоек (через 50 циклов замораживания-оттаивания теряет не более 10 % прочности) и практически водонепроницаем.

Асбестоцементные изделия в основном производят отливкой жидко-вязкой массы на частую металлическую сетку с последующим обезвоживанием и формованием. Таким образом, получают плоские и волнистые листы и трубы.

Используется и другой способ формования асбестоцементных изделий - экструзия - выдавливание пластичной массы, как при производстве кирпича. Таким образом получают погонажные изделия: подоконные плиты, швеллеры, пустотелые плиты и панели.

Асбестоцементные изделия

Шифер

Волнистые кровельные листы («шифер» от немец. Schiefet - кровельный сланец) - основной вид листовых асбестоцементных изделий. Шифер широко используют в качестве кровельного материала (его доля в общем объеме производства кровельных материалов - около 50 %). Применяют для покрытия крыш открытых складов, торговых палаток, ларьков, павильонов, навесов для велосипедов, гаражей, остановок городского и междугороднего транспорта.

Кровельные листы выпускают 6 типоразмеров: длиной 1,2...2,5 м; шириной 0,69...1,15 м; толщиной 5,5...7,5 мм.

Первоначально шифер выпускали в виде плоских листов размером 40 × 40 см.

Кроме обычных, выпускают листы, окрашенные атмосферостойкими красками, как в массе, так и с поверхности. В последнее время начался выпуск плоских листов с фигурной кромкой, имитирующих мелкоштучную черепицу. Долговечность асбестоцементных кровель - до 50 лет.

Преимущества применения:

Крыша из шифера дешевле, чем черепица и жесть в несколько раз;

Достаточно низкие затраты на содержание кровли;

Шифер устойчив к биологическому воздействию (гниению, вредной грибнице);

Не ржавеет, не горит;

Обладает низкой теплопроводностью;

Высокой морозостойкостью;

Высокой прочностью (выдерживает значительную снеговую нагрузку);

Противостоит сильным порывам ветра, поглощает шум дождя и порывы ветра в ненастную погоду;

Водонепроницаем;

Легко поддается механической обработке;

Обеспечивает почти неограниченную продолжительность эксплуатации;

Монтаж кровли можно вести круглогодично, он не требует высокой квалификации исполнителей и больших трудозатрат;

Достаточно быстро осуществляется возведение кровельных конструкций;

Возможна комплектация пластиковыми и металлическими элементами отделки (уголки, полосы, козырьки);

Простота ремонта кровли при возможности восстановления локальных повреждений возможно без нарушения общего покрытия;

Конкурентоспособная стоимость;

Долговечность.

Кровля из окрашенного шифера хорошо сочетается с фасадами домов, гармонично вписывается в окружающий пейзаж. Широкая цветовая гамма обеспечит гармонию любого архитектурного ансамбля.

Листы асбестоцементные плоские (шифер плоский) прессованные и непрессованные, предназначены для изготовления и облицовки строительных конструкций широкого профиля - санитарно-технические кабины, настилы полов промышленных помещений, перегородки, вентиляционные шахты, короба, подоконные доски, оконные перемычки, опалубки, в качестве элементов оросителей градирен на электростанциях.

Применяют для наружной и внутренней облицовки жилых, общественных и промышленных зданий, навесных вентилируемых фасадов. Используют для монтажа стеновых панелей типа «сендвич», что позволяет эффективно утеплить здания (можно заложить слой утеплителя до 200 мм.), при строительстве разнообразных комплексов, павильонов, ларьков, а так же в качестве плиты перекрытия, перегородок, ограждений для балконов, лоджий, при обустройстве погреба и т.д.

Садоводы и огородники применяют плоские листы для устройства беседок, грядок, вольеров, дорожек, небольших хозяйственных построек (туалет, душевая кабина, различные навесы для хозяйственных нужд), при строительстве заборов.

Выпускаются в соответствии с требованиями ГОСТ 18124-95 с размерами в плане 3500x1500, 1500x1000 при толщине 6, 8, 10, 12, 16, 20, 25, 30, 35, 40 мм.

Преимущества применения:

· имеют высокие прочностные показатели;

· стойки к агрессивным средам и почвам;

· пожаробезопасны (относятся к группе негорючих строительных материалов);

· надежны и долговечны;

· легко поддаются механической обработке с помощью дисковой пилы или ножовки, что позволяет принимать различные архитектурные решения;

· быстрый монтаж;

· монтаж плоских листов не требует высокой квалификации исполнителей и больших трудозатрат;

· декорирование листа (на плоский лист можно наносить краску, разнообразные отделочные материалы);

· возможность комплектации пластиковыми и металлическими элементами отделки (уголки, полосы, козырьки);

· конкурентоспособная стоимость;

· долговечность.

АЦЭИД

Доски асбестоцементные электротехнические дугостойкие (АЦЭИД), предназначены для изготовления электрораспределительных щитов, деталей и оснований электрических машин и аппаратов, а так же корпусов дугогасительных камер, прокладок и плит индукционных печей, ограждений электропечей и т.д. Они используются там, где необходима защита и работа при высоких напряжениях, а также используется как конструкции, к которым предъявляются повышенные требования по прочностным показателям в сравнении с асбестоцементным листом.

Применяется при изготовлении искрогасительных перегородок в электроприборостроении. Используется как конструкционный строительный материал (перекрытия, подоконные доски, перегородки), характеризуемый высокой прочностью и пожаробезопасностью. В случае применения в качестве строительных конструкций для зданий лечебно-профилактических, детских и других учреждений, где требуется проведение систематической влажной дезинфекции, доски должны быть покрыты 2-3 слоями масляной краски или другими покрытиями, выдерживающими действие дезрастворов.

Выпускаются в соответствии с требованиями ГОСТ 4248-92 с размерами в плане 3500x1500, 1500x1000 при толщине 6, 8, 10, 12, 16, 20, 25, 30, 35, 40мм.

Преимущества применения:

· высокая механическая прочность;

· обладает дугостойкостью;

· повышенная электрическая прочность;

· использование при высоких температурах;

· стойкость к агрессивным средам;

· пожаробезопасность;

· экологичность;

· надежность и долговечность;

· процесс монтажа можно вести круглогодично;

· монтаж листов не требует высокой квалификации исполнителей и больших трудозатрат;

· простота ремонта объекта при необходимости восстановления локальных повреждений возможно без нарушения общего покрытия;

· декорирование листа (на лист можно наносить краску, разнообразные отделочные материалы с разнообразной фактурой) - возможность комплектации пластиковыми и металлическими элементами отделки (уголки, полосы);

· конкурентоспособная стоимость.

Трубы

Асбестоцементные трубы - очень перспективный вид труб самого широкого назначения, обладающих комплексом ценных свойств. Они не подвержены коррозии как металлические, значительно легче их и не склонны к обрастанию. За счет низкой теплопроводности у асбестоцементных труб меньше проблем с промерзанием. Асбестоцементные трубы соединяются с помощью муфт.

Асбестоцементные трубыявляются продукцией самого широкого назначения обладающей комплексом ценных свойств:

В 3 раза легче металлических труб;

Не ржавеют, не горят, не замерзают;

Не склонны к «зарастанию»;

Им не требуется защита от блуждающих токов и грунтовых вод;

Трение воды по стенкам меньше, чем у металлических труб, что увеличивает их пропускную способность и сокращает расход энергии на перекачивание жидкостей;

Сокращаются затраты на строительно-монтажные работы на 50-60% (экономичность прокладки систем отопления и горячего водоснабжения а/ц трубами с увеличением диаметра трубопровода возрастает);

Минимальная продолжительность строительства;

До минимума сокращаются затраты на теплоизоляцию (является теплоизолятором, теплопроводность асбеста в 60 раз меньше теплопроводности стали);

Не электропроводны;

Пожаробезопасны;

Воздействие воды (горячей или холодной) придает им дополнительную прочность;

Большой срок службы 30-35 лет.

Асбестоцементные трубы выпускают безнапорные и напорные, отличающиеся толщиной и прочностными показателями.

Трубы безнапорные.

Выпускаются в соответствии с требованиямиГОСТ 1839-80 для труб диаметром 100 мм и 150 мм, а для труб диаметром 200, 250, 300, 400 и 500 мм применяютТУ 5786-006-00281594-2002.

Используются для устройства наружных трубопроводов безнапорной канализации(канализационные трубы), дымоходов (дымовые трубы), воздуховодов, газоходов, мусоропроводов в жилых зданиях, при прокладке дренажных коллекторов (дренажные трубы), для водоотливов через дороги и переезды, кабелей телефонной связи и электрокабелей, вместо металлических и деревянных столбиков для заборов, для замены кирпича при устройстве погребов, для перекрытия крыш гаражей и промышленных зданий, для сооружения столбчатых фундаментов под одноэтажные или сборно-щитовые садовые домики.

Трубы напорные.

Выпускаются в соответствии с требованиями ГОСТ 539-80 класса ВТ-6, ВТ-9 и ВТ-12.

Используются для прокладки напорных сетей питьевой и технической воды, для напорных водопроводных, мелиоративных и оросительных систем, для напорной канализации (канализационные трубы), теплотрасс, вентиляции, для дренажных коллекторов (дренажные трубы), дымоходов (дымовые трубы), воздуховодов, газоходов, для теплоизоляции в тепловых агрегатах, в нефтепроводах, для фундаментов в заболоченных местах, для устройства водоотводов через дороги и переезды, для столбов и заборов, в качестве обсадных труб скважин, колодцев, для изготовления долговечных лотков-кормушек для скота, для изготовления гаражных перекрытий, водостоков.

Муфты–кольца.

Для соединения асбестоцементных труб безнапорных служат:

Асбестоцементные муфты;

Полиэтиленовые муфты.

Для соединения асбестоцементных труб напорных служат:

Асбестоцементные муфты типа САМ

Для уплотнения муфтовых соединений применяются резиновые кольца, герметизирующие стыковое соединение.

Метод стыкования асбестоцементных труб с применением полиэтиленовых муфт:

1) надвигание муфт на конец одной трубы

2) вдвигание в муфту конца второй трубы

Резиновые кольца после пребывания при температуре ниже 5 о С перед монтажом муфтового соединения должны быть выдержаны при температуре (23+5) о С не менее 24 часов. Допускается монтировать кольца при температуре от минус 20 до плюс 50 о С без непосредственного воздействия солнечного облучения не более 7 часов. Монтаж колец должен производиться без перекосов, скручивания и механических повреждений.

Трубы поставляются вместе с муфтами и резиновыми кольцами, при этом число муфт должно быть равно числу труб, а число резиновых колец вдвое превышать число муфт.

Асбестоцементные изделия изготовляют в основном по мокрому способу формования. Значительно реже используют полусухой и сухой способы формования. Последний - при изготовлении только плоских листов и плиток.

Мокрый способ технологии начинается с составления смески из асбеста нескольких марок, с тем чтобы при формовании обеспечить высокую фильтрующую способность, плотность и водоудержание. После этого производится распушка волокон асбеста. Распушенный асбест тщательно перемешивают с цементом в воде до получения однородной массы. Последнюю разбавляют еще дополнительным количеством воды, в результате чего получается асбестоцементная суспензия, в которую, если требуется, могут вводиться добавочные вещества (добавки). В асбестоцементной суспензии масса воды болee чем в 10 раз превышает массу цемента. Готовую суспензию направляют на формование асбестоцементных изделий - листов или 1руб. При этом большая часть (свыше 96%) свободной воды отфильтровывается и удаляется. Листам придают необходимые размеры и форму. Облицовочные листы и кровельные плитки дополнительно прессуют. Твердение вяжущей части, под влиянием которого асбестоцементные изделия приобретают требуемую механическую прочность, происходит на складах или в автоклавах (при песчанистом Портландцементе). Готовым изделиям путем их окраски и лицевой обработки может быть придана необходимая внешняя поверхность.

К настоящему времени установились более или менее определенные составы (смески) асбеста разных месторождений при производстве асбестоцементных изделий. Они нормируются специальными технологическими картами.

Операция распушивания асбеста в значительной мере обусловливает качество продукции. На первой стадии механической обработки на бегунах в течение 12-15 мин ослабевает связь между тончайшими волокнами асбеста. На второй стадии - в голлендере-пушителе или другом аппарате (6-8 мин) происходит разделение асбеста на тончайшие волоконца. Обычно распушка предпочтительнее по мокрому способу, т. е. на бегунах в присутствии воды. Голлендер, т. е. металлический резервуар, внутри которого вращается барабан, снабженный ножами, является всегда гидравлическим пушителем, так как разделение асбеста, обмятого бегунами, на тончайшие волоконца происходит в карманах между ножами барабана в результате воздействия быстрых вихревых движений струй воды В этом же аппарате обычно осуществляется и смешение распушенного асбеста с цементом в водной среде. Воду одновременно с загрузкой цемента добавляют из нижней части рекуператора (сборника отработанной воды).

Асбестоцементная масса сравнительно быстро (за 8-10 мин) приобретает достаточную однородность, так как мельчайшие зерна цемента, несущие на поверхности высокий отрицательный электрозаряд, быстро осаждаются и прочно удерживаются на развитой поверхности тонковолокнистого асбеста, также несущей высокий, но положительный заряд в водной и щелочной среде. Если используется песчанистый цемент, то и мельчайшие частицы диспергированного песка также осаждаются на волокнах асбеста, хотя и при более продолжительном смешивании суспензии (12-13 мин). Для получения подвижной суспензии требуется на 1 мас.ч. сухой асбестоцемен-тной смеси добавлять не менее 4-5 мас.ч. воды, что уточняется расчетом в зависимости от сортов асбеста в смеске.

Изготовленная асбестоцементная масса поступает в ковшовую мешалку для получения определенного запаса массы, чтобы поддерживать непрерывность работы формовочной машины. Из мешалки масса направляется по желобу в металлические ванны, являющиеся частью листоформовочной машины. Одновременно в желоб непрерывно поступает рекуперационная вода, отбираемая из нижней части рекуператора, что позволяет поддерживать необходимую консистенцию массы. Асбестоцементная суспензия, поступающая в ванны сетчатых цилиндров листоформовочной машины, обычно состоит из 8-10% сухого вещества на 90-92% воды. Но имеются и другие листоформовочные машины, на которых применяют асбестоцементную суспензию более высокой концентрации, например до 40-45% сухого вещества (в нем до 15% асбеста, до 85% цемента).

Формование листов и других асбестоцементных изделий мокрым способом производится на круглосетчатой формовочной машине (или полусухим - на фильтрующей ленте). Принцип формования изделий состоит в отфильтровывании воды из слоев асбестоцементной массы под влиянием гидростатического давления до необходимого уплотнения. С этой целью в металлической ванне , наполненной асбестоцементной суспензией, расположен полый каркасного типа цилиндр, обтянутый металлической сеткой (сетчатый барабан). На сетке масса осаждается тонким слоем и частично обезвоживается за счет фильтрации воды сквозь сетку. Вода из барабана отводится сначала в сгустители (рекуператоры) для отделения и возвращения в производство не осевшей части асбеста, а затем используется для промывки сетки и сукна и разжижения асбестоцементной массы в желобе. С поверхности барабана слой асбестоцементной массы снимается бесконечной суконной лентой. Пройдя на ленте вакуум-коробку (с разрежением примерно 300 мм рт.ст.), предварительно обезвоженная асбестоцементная масса переносится к металлическому форматному барабану, который снимает массу с ленты сукна и навивает ее на свою поверхность концентрическими слоями, при этом она уплотняется между вращающимися металлическими цилиндрами. Когда асбестоцементный слой на барабане достигнет необходимой толщины, его разрезают по образующей цилиндра, и сырой лист снимают. Давление прессовой части листоформовочной машины составляет обычно 0,2- 0,4 МПа, для второго подрессовочного вала 10,0-12,0 МПа, для пресс-вала - до 40,0 МПа. В результате обжатий содержание влаги в листе значительно снижается и достигает 25%.

При изготовлении плоских мелких изделий лист дополнительно разрезают на плитки, которые стопками прессуют под высоким давлением (до 40 МПа) на гидравлическом прессе. Если изготовляют волокнистые листы, то волнирование производится на специальных станках скальчатого типа периодического действия. Имеются станки непрерывного действия, которые применяют во всех автоматизированных линиях.

Изделия твердеют в пропарочных камерах при температуре 50-60°С, относительной влажности 90-95% в течение 10-14 ч, а затем 5-7 сут в утепленном складе. Быстрее происходит твердение в автоклаве под действием пара давлением 0,8 МПа, что позволяет использовать песчанистый цемент и исключить выдерживание изделий на складе завода.

При производстве труб принципы формования остаются теми же, но используют специальные трубоформовочные машины со съемными форматными барабанами (скалками). У трубо- и листоформовочных машин не имеется принципиальных отличий в конструкциях ванн сетчатых цилиндров, вакуумобезвоживающих устройств и устройств для очистки сукна.

При окончании процесса навивания асбестоцементных слоев форматную скалку снимают и устанавливают новую. Чтобы можно было легко вынуть скалку, диаметр трубы несколько увеличивают. С этой целью сетку у концов немного растягивают с помощью металлических клиньев и развальцовывают трубу на специальном каландре.

Сухой способ формования асбестоцементных листов предусматривает распушку асбеста и смешивание его с цементом и песком в сухом виде. Для последующего увлажнения добавляют 12-15% воды, а уплотняют массу на конвейерной ленте катками или под прессом. Твердеют изделия, к которым в основном относятся плитки для пола и облицовочные, в автоклавах. Сухой способ позволяет применять коротковолокнистый асбест преимущественно 6-го сорта.

Справочник строительных материалов, а также изделий и оборудования для строительства и ремонта квартиры Онищенко Владимир

Производство асбестоцементных изделий

В настоящее время существует три способа производства асбестоцементных изделий: мокрый способ - из асбестоцементной суспензии, полусухой - из асбестоцементной массы и сухой - из сухой асбестоцементной смеси. Наиболее широкое распространение получил мокрый способ, а два других применяют только в опытных установках.

Технологическая схема производства асбестоцементных изделий мокрым способом состоит из следующих основных процессов: складирования и хранения основных материалов; составления смески асбеста из нескольких сортов и марок, распушки смески асбеста, приготовления асбестоцементной массы, ее силосования (складирования), формования асбестоцементных изделий (облицовочные листы и кровельные плитки дополнительно прессуются), предварительного твердения отформованных изделий, механической обработки изделий, твердения изделий, складирования.

Данный текст является ознакомительным фрагментом. Из книги Дураки, дороги и другие особенности национального вождения автора Гейко Юрий ВасильевичПроизводство автомобильных стекол Сколько раз, запирая автомобиль на парковке, я испытывал странное чувство, словно делаю глупость: запирай – не запирай железные дверки, а стеклышки-то тонкие, стукнул чем угодно – и делай с машиной что хочешь.Сколько раз на больших

Из книги Современные работы по постройке крыши и настилу кровли автора Назарова Валентина ИвановнаОснование для кровли из асбестоцементных плиток Основанием для кровли из плоских асбестоцементных плиток типа этернит служит сплошной деревянный настил из досок толщиной 25 мм и шириной 120 мм с зазором между ними 5 мм. Каждую плитку крепят к настилу двумя оцинкованными

Из книги Модели железных дорог автора Барковсков Борис ВладимировичОснование под кровлю из волнистых асбестоцементных листов Основанием для устройства кровли из волнистых асбестоцементных листов обыкновенного профиля (ВО) и листов унифицированного профиля (УВ) служит деревянная обрешетка из брусков сечением не менее 50х50 мм (для ВО)

Из книги Как построить сельский дом автора Шепелев Александр МихайловичКровля из асбестоцементных плиток После подготовки кровельного материала, осмотра и сортировки асбестоцементных плиток, а также заготовки и установки по технологии стальных элементов кровли (картин карнизных свесов и надстенных желобов, полос разжелобков и ендов,

Из книги Отопление дома автора Плотникова Татьяна Федоровна2. Промышленное производство железнодорожных моделей Возникшие на пороге XX века в ряде стран мелкие ремесленные предприятия, выпускавшие примитивные железнодорожные игрушки, вскоре вырастают в крупные фирмы по производству моделей железных дорог, так как спрос на их

Из книги Справочник строительных материалов, а также изделий и оборудования для строительства и ремонта квартиры автора Онищенко ВладимирКРОВЛЯ ИЗ ПЛОСКИХ АСБЕСТОЦЕМЕНТНЫХ ПЛИТОК Асбестоцементные плитки, или искусственный шифер, из-за своей долговечности (служат свыше 30 лет), легкости, огнестойкости находят самое широкое применение. Уклон крыши для такой кровли должен быть от 25 до 45°, обрешетка (опалубка)

Из книги Справочник грибника автора Онищенко ВладимирКРОВЛЯ ИЗ ВОЛНИСТЫХ АСБЕСТОЦЕМЕНТНЫХ ЛИСТОВ Волнистые листы по своему размеру в 5 раз больше плоских; размеры их - 1200X680 мм, толщина - 5,5 мм, масса - 8,5 кг. К волнистым листам дополнительно изготовляют детали в виде уголков (типа У-120 и У-90), лотков и коньковых элементов КПО-1 и

Из книги Слесарное дело: Практическое пособие для слесаря автора Костенко Евгений МаксимовичПроизводство работ Производство работ следует начинать с определения размеров фундамента камина. Прежде всего надо начертить план камина на уровне цоколя и совместить с планом на уровне топки и трубы. Ширина фундамента должна соответствовать ширине лицевого

Из книги Все о плитке [Укладка своими руками] автора Никитко ИванПроизводство железобетонных изделий Технологический процесс производства сборных бетонных и железобетонных изделий состоит из ряда самостоятельных операций, объединяемых в отдельные процессы. Операции условно разделяют на основные, вспомогательные и транспортные.К

Из книги автораОбщие сведения и классификация асбестоцементных изделий Основным сырьем для производства асбестоцементных изделий являются хризотил-асбест и портландцемент. В зависимости от вида изделий, а также качества используемого асбеста содержание его в изделиях составляет

Из книги автораМатериалы для производства асбестоцементных изделий В качестве вяжущего для производства асбестоцементных изделий применяют портландцемент. Он должен быстро гидратироваться, но сравнительно медленно схватываться. Для перехода полуфабриката в готовую продукцию

Из книги автораОсновные свойства асбестоцементных изделий Свойства асбестоцементных изделий определяются следующими факторами: качеством цемента, маркой асбеста, их количественным соотношением по массе, степенью распушки асбеста, расположением волокон асбеста в изделии, степенью

Из книги автораПроизводство металлических изделий и конструкций При изготовлении металлических изделий расплавленный чугун или сталь разливают по специальным формам, так называемым изложницам, а затем слитки металла от 500 кг до нескольких (иногда десятков) тонн подвергают

Из книги автораПроизводство и хранение посевного мицелия На первых этапах развития грибоводства для выращивания шампиньонов использовали дикорастущую грибницу, однако вскоре обнаружился целый ряд недостатков, связанных с этим способом. Важнейший заключался в том, что грибница

Из книги автора3.6. Литейное производство Плавкой называется превращение твердого металла, металлических (чугунных) чушек и шихтовых материалов в жидкий металл. Металлом в жидком виде заполняются литейные формы, которые после затвердевания жидкого металла придают ему определенную

Что означает имя виктор для мальчика

Что означает имя виктор для мальчика Школа попугая Корелла — учимся говорить, петь и танцевать

Школа попугая Корелла — учимся говорить, петь и танцевать Правила заполнения журнала по технике безопасности

Правила заполнения журнала по технике безопасности Профессиональные и личностные качества менеджера по продажам

Профессиональные и личностные качества менеджера по продажам Как уволиться без отработки двух недель, пошаговая инструкция Почему при увольнении надо отрабатывать 2 недели

Как уволиться без отработки двух недель, пошаговая инструкция Почему при увольнении надо отрабатывать 2 недели Успехи современного естествознания

Успехи современного естествознания Должностная инструкция Продавца непродовольственных товаров I категории

Должностная инструкция Продавца непродовольственных товаров I категории