Boruların ultrasonik muayenesi. Borularda kusur tespiti. Tek taraflı erişimle dikişi sondaj şeması

ENDÜSTRİ STANDARTI

KONTROL TAHRİBATSIZ.

KAYNAKLI BORU BAĞLANTILARI

ultrasonik yöntem

OST 36-75-83

ENDÜSTRİ STANDARTI

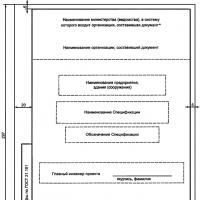

SSCB Kurulum ve Özel İnşaat İşleri Bakanlığı'nın 22 Şubat 1983 tarih ve 57 sayılı emriyle giriş tarihi belirlendi.Bu standart, 10 MPa'dan (100 kgf / cm2) fazla olmayan bir basınç için, 200 mm veya daha fazla çapa ve düşük karbonlu ve 6 mm veya daha fazla et kalınlığına sahip proses boru hatlarının alın çevresi kaynaklı bağlantılarına uygulanır ve düşük alaşımlı çelikler, her türlü ergitme kaynağı ile gerçekleştirilir ve ultrasonik yöntemle tahribatsız muayene için gereksinimleri belirler. Standart, GOST 14782-76, GOST 20415-75 gerekliliklerinin yanı sıra CMEA PC 4099-73 ve PC 5246-75'in önerileri dikkate alınarak geliştirilmiştir. Ultrasonik bir test yöntemi kullanma ihtiyacı, kapsamı ve kaynaklı bağlantıların kalitesi için gereksinimleri, boru hatları için düzenleyici ve teknik belgeler tarafından belirlenir. SSCB Montaj ve Özel İnşaat İşleri Bakanlığı'nın 22 Şubat 1983 tarih ve 57 No'lu Emriyle ONAYLANMIŞ VE YÜRÜRLÜĞE GEÇİLMİŞTİR. YÜRÜTANLAR: VNIIMontazhspetsstroy Y. Popov, Cand. teknoloji Bilimler (konu lideri), Grigoriev V.M., Art. n. ile birlikte. (sorumlu yönetici), Kornienko A. M., Sanat. mühendis (yürütücü) ORTAK YÜKLENİCİLER: UkrPTKImontazhspetsstroy V.A. sektör (icra memuru), N.S. Neustroeva, Art. mühendis (uygulayıcı) "Belpromnaladka" merkezi kaynak laboratuvarı güven VP Vorontsov, grup lideri (icra memuru) KABUL EDİLDİ: SSCB Gıda Sanayi Bakanlığı A.G. Ageev Sağlık Bakanlığı RSFSR R.I. Khalitov SSCB Kurulum ve Özel İnşaat İşleri Bakanlığı Soyuzstalkonstruktsiya V.M. Vorobiev V / O "Soyuzspetslegkonstruktsiya" A.N. Glavstalkonstruktsiya B.'nin Sırları C. Konopatov Glavmetallurgmontazh F.B. Trubetskoy Glavkhimmontazh V.Ya. Kurdyumov Glavneftemontazh K.I. Zulmeden Glavtekhmontazh D.S. Korelin Glavlegprodmontazh A.Z. Medvedev Ana Teknik Departmanı G.A. Sukalsky Bilimsel Çalışma Enstitüsü Müdür Yardımcısı, Ph.D. Yu.V. Sokolov I.O. kafa Standardizasyon Bölümü, Doktora V.A. Konunun başı Karasik, baş. laboratuvar, doktora Yu B. Popov Sorumlu Yönetici, Art. araştırmacı, oyunculuk kafa sektör VM Grigoriev Sanatçı, Sanat. mühendis A.M. Kornienko ORTAK YÜKLENİCİLER: Enstitü Müdürü UkrPTKIMontazhspetsstroy V.F. Nazarenko Kaynak ve Boru Hattı Bölüm Başkanı N.V. Vygovskiy projesinin baş tasarımcısı G.D. Shkuratovsky İcra Kurulu Başkanı, Temel Kaynak Laboratuvarı Başkanı V.A. Tsechal Enstitüsü VNIKTistalkonstruktsiya (Çelyabinsk şubesi) Müdürü M. F. Chernyshev Sorumlu yönetici, baş. sektör LA Vlasov Belpromnaladka güven merkezi laboratuvarı başkanı L.S. Denisov Sorumlu yönetici, grup lideri V.P. Vorontsov

1. YÖNTEMİN AMACI

1.1. Ultrasonik test, kaynaklı dikişlerdeki ve kaynağa yakın bölgedeki çatlakları, penetrasyon eksikliği, füzyon eksikliği, gözenekler, cüruf kalıntıları ve diğer kusur türlerini, doğalarını deşifre etmeden, ancak koordinatları, nominal boyutları ve tespit edilen sayısını belirterek tespit etmek için tasarlanmıştır. kusurlar. 1.2. Ultrasonik test, +5 °C ila +40 °C ortam sıcaklığında gerçekleştirilir. Kontrollü öğenin bulucunun hareket bölgesinde + 5 ° С ila + 40 ° С arasındaki sıcaklıklara ısıtılması durumunda, kontrolün eksi 10 ° С'ye kadar ortam sıcaklıklarında yapılmasına izin verilir. Bu durumda, eksi 10 ° C ve altındaki sıcaklıklarda (pasaport verilerine göre) çalışır durumda kalan kusur dedektörleri ve bulucuları kullanılmalıdır. 1.3. Ultrasonik test, kaynaklı bağlantının herhangi bir uzaysal konumunda gerçekleştirilir.2. KUSURSUZ DEDEKTÖRLER VE ULTRASONİK KONTROL BÖLÜMÜ İÇİN GEREKLİLİKLER

2.1. Ultrasonik test için NDT denetçileri için gereksinimler. 2.1.1. Ultrasonik testler, iki NDT denetçisinden oluşan bir ekip tarafından yapılmalıdır. 2.1.2. Belirlenen prosedüre göre onaylanmış programa göre özel kurslarda (bir eğitim merkezinde) teorik ve pratik eğitim almış, kaynakların kalitesine dayalı olarak kontrol ve görüş verme hakkı sertifikasına sahip kişiler. ultrasonik test sonuçlarının ultrasonik test yapmasına izin verilir. Tahribatsız müfettişler, yılda en az bir kez, ayrıca 6 aydan fazla bir iş molası sırasında ve düşük kaliteli iş nedeniyle geçici olarak askıya alındıktan sonra işe kabul edilmeden önce yeniden sertifikalandırılmalıdır. İşyerinde yeniden sertifikalandırma için, sertifika komisyonunun aşağıdaki bileşimi önerilir: tröstün baş kaynakçısı, tröstün kaynak laboratuvarı başkanı, eğitim kursları başkanı, grup başkanı veya kıdemli ultrasonik kusur tespiti için mühendis, güvenlik mühendisi. Yeniden sertifikalandırma sonuçları protokollerde belgelenir ve bir defektoskopistin sertifikasına kaydedilir. 2.1.3. Ultrasonik test çalışmaları, bu uzmanlık alanında en az üç yıllık iş tecrübesine sahip mühendisler ve teknisyenler veya en az 5. sınıf NDT denetçileri tarafından denetlenmelidir. 2.2. Kaynak laboratuvarının ultrasonik test alanı için gereklilikler. 2.2.1. Ultrasonik test bölümü, NDT denetçilerinin işyerleri, ekipman ve aksesuarları için konaklama sağlayan üretim alanlarına sahip olmalıdır. 2.2.2. Ultrasonik test alanına aşağıdakiler yerleştirilir: bir dizi standart bulucuya sahip ultrasonik kusur dedektörleri; 220 V ± %10, 36 V ± %10 voltajlı, 50 Hz frekanslı alternatif akımdan bir dağıtım panosu, taşınabilir güç kaynağı blokları, topraklama otobüsleri; standart ve test örnekleri, buluculu kusur dedektörlerini kontrol etmek ve ayarlamak için yardımcı cihazlar; çilingir setleri, elektrik ve ölçüm aletleri, aksesuarlar (tebeşir, renkli kalemler, kağıt, boyalar); bağlayıcı, yağlayıcı, temizlik malzemesi, katlanır fırça; çalışma masaları ve tezgahlar; bir dizi bulucu, numune, malzeme ve dokümantasyon ile kusur dedektörlerini depolamak için raflar ve dolaplar.3. GÜVENLİK GEREKLİLİKLERİ

3.1. Ultrasonik hata dedektörleri ile çalışırken, GOST 12.2.007.0-75 uyarınca güvenlik ve endüstriyel sanitasyon gerekliliklerine uymak gerekir; SNiP III-4-80, "Tüketicilerin elektrik tesisatlarının teknik işletimi için kurallar ve tüketicilerin elektrik tesisatlarının işletimi için güvenlik kuralları", SSCB Devlet Enerji Denetleme Servisi tarafından 04/12/1969 tarihinde ilavelerle onaylanmıştır. ve yapılan değişiklikler ve SSCB Sağlık Bakanlığı tarafından onaylanan "2282-80 sayılı işçilerin ellerine temas yoluyla iletilen ultrason oluşturan ekipmanlarla çalışırken sıhhi normlar ve kurallar". 3.2. Bir AC şebekesinden güç verildiğinde, ultrasonik kusur dedektörleri en az 2,5 mm2 kesitli bir bakır tel ile topraklanmalıdır. 3.3. Kusur dedektörleri, bir elektrikçi tarafından özel donanımlı direklere takılan soketler aracılığıyla alternatif akım şebekesine bağlanır. 3.4. Müfettişlerin, yüksek voltajlı bir ünitenin varlığı nedeniyle, güç kaynağına bağlı kusur dedektörünü açmaları ve onarım yapmaları yasaktır. 3.5. Işık kalkanları ile çit yapılmadan kaynak işlerinin yapıldığı yerlerin yakınında kontrol yapılması yasaktır. 3.6. Oksijen kesme ve kaynak yerlerinin yakınında ve ayrıca oksijen tüplerinin saklandığı odalarda ultrasonik testler yapılırken birleştirici olarak yağın kullanılması yasaktır. 3.7. Yüksekte, sıkışık koşullarda çalışırken, işyerleri NDT denetçisine, güvenlik koşullarına tabi olarak (iskele inşaatı, iskele, kask kullanımı, montaj kemerleri, tulumlar) kaynaklı bağlantıya uygun erişim sağlamalıdır. Atmosferik yağışın denetçi, ekipman ve test yeri üzerindeki etkisine karşı koruma cihazları olmadan test yapılması yasaktır. 3.8. NDT müfettişleri, SSCB Sağlık Bakanlığı'nın 30 Mayıs 1969 tarih ve 400 sayılı kararı ve "Ultrasonik kontrol operatörlerinin sağlık ve çalışma koşullarını iyileştirmek için tedavi edici ve önleyici tedbirler" tarafından onaylanan emri uyarınca yılda en az bir kez tıbbi muayeneden geçmelidir. SSCB Sağlık Bakanlığı 15 Mart 1976 3.9. Ultrasonik kusur tespiti üzerinde çalışmak için izin verilen formda dergiye kayıt ile güvenlik eğitimi almış en az 18 yaşında kişilerdir. Brifing, organizasyonun (güven, kurulum departmanı, tesis) emriyle belirlenen zaman çerçevesi içinde periyodik olarak yapılmalıdır. 3.10. Ultrasonik test yapan kuruluşun idaresi, güvenlik gereksinimlerinin karşılanmasını sağlamakla yükümlüdür. 3.11. Güvenlik kuralları ihlal edilirse, müfettiş işten çıkarılmalı ve ek talimattan sonra tekrar kabul edilmelidir.4. EKİPMAN VE MALZEMELER İÇİN GEREKLİLİKLER

4.1. Test için, 1975'ten daha önce üretilmeyen UDM-1M ve UDM-3 ultrasonik darbe kusur dedektörleri, DUK-66P (DUK-66PM), UD-10P, UD-10UA, UD-24, özel set kullanılması önerilir " ECHO" ("ECHO -2") veya GOST 14782-76 gereksinimlerini karşılayan diğer kusur dedektörleri. Hata dedektörlerinin temel teknik özellikleri referans Ek 1'de verilmiştir. 4.2. İnşaat veya kurulum alanlarında ulaşılması zor yerlerde (kapalı bir alanda, yükseklikte) kaynaklı dikişlerin kalitesini kontrol etmek için hafif, küçük boyutlu kusur dedektörlerinin kullanılması önerilir: ECHO (ECHO-2) kiti veya diğer benzer cihazlar. 4.3. Kusur dedektörleri, 1.25 (1.8) frekanslarında pleksiglas 30°, 40°, 50°, 53°, 54° (55°) için prizma açılarına sahip standart veya özel eğimli bulucularla donatılmalıdır; 2.5; 5.0 MHz ve 2.5 ve 5.0 MHz frekansları için doğrudan arama yapanlar. Diğer malzemelerden yapılmış prizmalara sahip diğer bulucu türlerinin kullanımına izin verilir. Bu durumda arayıcı prizmaların açıları, karşılık gelen giriş açıları pleksiglas prizmalarla arayıcıların giriş açılarına eşit olacak şekilde seçilir. 4.4. Hata dedektörlerinin ve bulucuların ana parametrelerini ve kontrol parametrelerini kontrol etmek için, ekipman setinde GOST 14782-76'ya göre standart numuneler No. 1, 2, 3 veya bir dizi kontrol numunesi ve yardımcı cihaz (KOU-) içermelidir. 2) TU 25-06.1847-78'e göre. Ayrıca kusur dedektörlerinin ayarlanması için yapay reflektörlü test numuneleri yapılmalıdır. 4.5. Ultrasonik test alanındaki kusur dedektörlerinin ve bulucuların performansını değerlendirmek için, ana parametreleri, cihazın belgelerinde kaydedilen pasaport verilerine uygunluk açısından periyodik olarak kontrol edilmelidir. Yeni alınan kusur dedektörleri ve parametreleri doğrulanmamış bulucuların test için kullanılmasına izin verilmez. 4.6. Koşullu hassasiyet, derinlik ölçer hatası ve tarama doğrusallığı, koordinatları CRT ekran ölçeği ile belirlenmişse, yılda en az iki kez pasaport verileriyle değerlerine uygunluğu kontrol edilir. 4.7. Koşullu hassasiyet ve derinlik mastarı hatası 1, 2 numaralı standart numunelere göre kontrol edilir (Şekil 1, 3). Süpürmenin doğrusallığı, önerilen Ek 2'de açıklanan yönteme göre kontrol edilir. 4.8. Bulucularda, haftada en az bir kez, prizmanın yan yüzeyindeki işaretin, standart numune No. 3'e göre ultrasonik ışının çıkış noktası "O" ile uyumluluğunu kontrol edin (Şekil 2) ve 1 numaralı standart numuneye göre prizmanın açısı (Şek. 1). 4.9. Kontrol edilen parametrelerin değerleri (madde 4.6.) Cihaz için pasaportta belirtilen değerlere karşılık geliyorsa, kusur dedektörleri çalışmaya uygun kabul edilir. 4.10. Kontrol edilen parametrelerin değerleri (madde 4.8.) GOST 14782-76'nın 1. bölümünde belirtilen izin verilen sapmaları aşmazsa, arayanlar işe uygun kabul edilmelidir. 4.11. Parametre değerlerinin kontrol sonuçlarının yetersiz olduğu ortaya çıkan kusur dedektörleri ve bulucular onarılmalı veya yenileriyle değiştirilmelidir. Cihazın kullanım kılavuzunda belirtilen arızalar dışında, kusur dedektörlerinin onarımı, üreticinin uzmanları veya özel atölyelerde gerçekleştirilmelidir.Standart numune No. 3

1 - yansıyan sinyalin maksimum genliği; 2 - ultrasonik ışının çıkış noktası; n - arayıcının oku

Standart numune No. 2

1 - ölçek; 2 - GOST 5839-65'e göre tane boyutu 7 veya daha fazla olan normalleştirilmiş bir durumda 20 GOST 1050-74 çelik sınıfı bir blok; 3 - vida; 4 - kirişin giriş açısını belirlemek için delik; 5 - ölü bölgeyi kontrol etmek için delik.

5. KONTROL HAZIRLIĞI

5.1. İlk muayenenin yanı sıra kaynaklı dikişteki kusurların giderilmesinden sonra tekrarlanan muayenenin temeli, müşteri tarafından imzalanan bir başvurudur. Tavsiye edilen Ek 3'te formu verilen başvuru, kaynak laboratuarında dergide (Tavsiye Edilen Ek 4) tescil edilir. 5.2. Sadece harici muayene sonuçlarına göre kabul edilen ve GOST 16037-80 gerekliliklerini karşılayan kaynaklı bağlantılar kontrole tabidir. 5.3. Sıvı ile doldurulmuş boru hatlarının kaynaklı bağlantılarının kontrol edilmesi yasaktır. 5.4. Ultrasonik test yapmak için işyerleri önceden hazırlanmalıdır. Ulaşılması zor yerlerde ve yükseklerde çalışmak için NDT müfettişlerine yardımcı olmak için yardımcı personel görevlendirilmelidir. 5.5. Sondaj yönteminin seçimi, arayıcının türü, birleştirici, kontrol şeması. 5.5.1. Kaynak yapılacak elemanların kalınlığına bağlı olarak (GOST 16037-80), biriktirilen tüm metalin kesitini kontrol etmeyi mümkün kılan bir sondaj yöntemi seçilir (Tablo 1). 5.5.2. IC tipi bulucunun hareket bölgesinin yüzeyinin dikiş takviye kordonunun her iki tarafında hazırlanması gereken B mesafesi tabloya göre seçilir. 1 veya diğer arama türlerinin kullanıldığı durumlarda aşağıdaki formüllerle hesaplanır:B 1 = d × tg bir -l / 2 + d + m (1)

Direkt ışınla ses çıkarırken

B 2 = 2 d × tg a + d + m (2)

Doğrudan ve bir kerelik yansıyan ışınla ses çıkarırken

B 3 = 3 d × tg a -l / 2 + d + m (3)

Yansıyan bir ışınla bir ve iki kez ses çıkarırken

tablo 1

Ultrasonik test parametreleri

|

GOST 16037-80'e göre kaynaklı elemanların kalınlığı, mm |

Sondaj yöntemi *) |

Arayıcı prizma açısı, derece. |

Arayıcı çalışma frekansı, MHz |

Bulucu hareket alanı, mm |

Sıyırma alanı B **, mm |

Sınırlama hassasiyeti S p (ilk reddetme seviyesi), mm 2 |

Köşe reflektörünün dikey yüzünün alanı ve doğrusal boyutları |

||

|

alan S mm 2 |

genişlik b mm |

yükseklik h mm |

|||||||

|

6 ila 7.5 dahil |

Doğrudan ve bir kez yansıyan ışın |

||||||||

|

7.5 ila 10'un üzerinde |

|||||||||

Sıyırma bölgesini belirlemek için belirtilen formülleri açıklayan bir diyagram, Şek. 4. 5.5.3. Derz takviyesinin her iki tarafında B mesafesindeki yüzeylerde metal sıçramaları, soyulma tortusu, pas, kir ve boya bulunmamalıdır. Temizlenen yüzeylerde ezik, düzensizlik ve çentik bulunmamalıdır. Yüksek korelasyonlu bir yüzey (korozyon derinliği 1 mm'den fazla), düz ve pürüzsüz bir yüzeye işlenmelidir. Temizlemek için metal fırçalar, keskiler ve aşındırıcı çarklı öğütücüler kullanılması tavsiye edilir. Yüzeyin mekanik işleminden sonra, pürüzlülüğü GOST 2789-73'e göre R z = 40 mikrondan fazla olmamalıdır. 5.5.4. Testten sonra yüzeyin temizlenmesi ve bağlayıcının çıkarılması NDT denetçisinin sorumluluğunda değildir. 5.5.5. Sıyırma işleminden sonra, kaynaklı bağlantı kısımlar halinde işaretlenir ve numaralandırılır, böylece kusurun konumunu, Şekil 2'de gösterilen şemaya göre dikişin uzunluğu boyunca açık bir şekilde belirlemek mümkün olur. 5. 5.5.6. Akustik bir temas oluşturmak için, GOST 982-80'e göre transformatör yağı, gliserin - GOST 6259-75'e göre, Taganrog fabrikası "Krasny Kotelshchik" ve Chernivtsi makine yapım tesisi tarafından geliştirilen sıvılar (önerilen Ek 5) kullanılır. . 25 ° C'nin üzerindeki sıcaklıklarda veya dikey bir düzenleme ile 300 mm'den küçük kaynaklı elemanların çaplarında, temas sıvıları olarak kullanılırlar autola 6, 10, 12, 18, katı yağ - GOST 4366-76'ya göre veya diğer mineral yağlar viskozitede belirtilenlere benzer.

Kaynaklı bağlantı dikişinin yakınındaki yüzey temizleme bölgelerini belirleme şeması

D, kaynak yapılan elemanların kalınlığıdır, mm; a - giriş açısı, derece; d, yerleştirme noktasından bulucunun arka kenarına kadar olan mesafedir, mm; - dikiş takviye boncuğunun genişliğinin yarısı, mm; B 1, B 2, B 3, - doğrudan, bir ve iki kez yansıyan ışınla sondaj yaparken yüzey temizleme bölgeleri, mm; m = 20 mm

Boru hattının dairesel kaynaklı ekleminin bölümlere göre işaretlenmesi ve numaralandırılması

1. Kaynaklı bağlantı, kaynak yapılacak elemanların çevresi etrafında 12 eşit parçaya bölünmelidir. 2. Bölümlerin sınırları, boru hattında belirtilen ürün hareketi yönü ile saat yönünde 1'den 12'ye kadar numaralandırılmıştır. 3. Bölümler iki sayı ile numaralandırılmıştır: 1-2, 2-3 vb. 4. 11-12 ve 12-1 bölümleri arasındaki sınır, dikişe dik olarak kaynakçı işaretinden geçmelidir.

5.6. Arayıcı prizmanın frekansı ve açısı, kaynaklı elemanların kalınlığına ve tabloya göre sondaj yöntemine göre seçilir. 1. 5.7. Dikişlerin sondajı, bulucunun hazırlanan boyunca paragraflara göre enine boyuna hareketi ile yapılmalıdır. 5.5.2, 5.5.3, 5.5.5, enine hareket yönünden her iki yönde 3-5 ° açıyla aynı anda döndürülen yüzeyler. Arayıcıyı hareket ettirme adımının büyüklüğü, dönüştürücünün piezoelektrik plakasının çapının yarısından fazla olmamalıdır (Tablo 2). 5.8. Ana kontrol parametrelerinin kontrol edilmesi. 5.8.1. Belirli bir ürünü kontrol etmek için kusur dedektörünü ayarlamadan önce, GOST 14782-76 gerekliliklerine göre aşağıdaki temel kontrol parametreleri kontrol edilmelidir: arayıcı ok; metale giren ultrasonik ışının açısı; ölü bölge; aşırı hassasiyet; çözüm. 5.8.2. Arayıcının oku ve ultrasonik ışının giriş açısı her vardiyada en az bir kez kontrol edilir. 5.8.3. Arayıcının oku, GOST 14782-76'ya göre 3 numaralı standart numuneye göre belirlenir ve tabloda belirtilen değerlerden az olmamalıdır. 2. 5.8.4. Ultrasonik ışının giriş açısı, GOST 14782-76'ya göre 2 numaralı standart numuneye göre belirlenir ve nominal değerden ± 1 ° 'den fazla farklılık göstermemelidir. Farklı prizma açılarına sahip bulucular için giriş açısının nominal değerleri Tablo 2'de verilmiştir.

Tablo 2

ARANAN PARAMETRELER

|

Arayıcının prizmasının açısı (b), derece. |

Çalışma frekansı (f), MHz |

Dönüştürücü çapı, mm |

Arayıcı ok, mm |

Ultrasonik ışının (pleksiglas-çelik) giriş açısı (a), derece. |

4.0> h / b> 0.5,

Ve deliğin (veya segmentin) düz tabanının S p alanları ve köşe reflektörünün dikey yüzünün S 1 alanları, oran ile ilişkilidir:

S p = NS 1, burada

N - grafikten belirlenen katsayı (Şekil 6). 5.8.7. Alanı tablodan seçilen yapay reflektörlü test numuneleri üzerinde sınırlayıcı hassasiyet kontrol edilir. 1 kaynaklı elemanların kalınlığına ve seçilen bulucunun tipine bağlı olarak.

bağımlılık oranınköşedenaışın girişi

5.8.8. Akustik özellikler ve yüzey temizliği açısından test parçalarının malzemesi, test edilen parçaya benzer olmalıdır. Deney parçaları, darbeli yankı yöntemiyle tespit edilebilecek kusurlardan (yapay yansıtıcılar hariç) ari olmalıdır. 5.8.9. "Düz dipli delik" tipi bir reflektör, bir test numunesinde yapılır, böylece deliğin tabanının yansıtıcı yüzeyinin merkezi, kaynak yapılacak elemanların kalınlığına eşit bir d derinliğinde bulunur (Şekil 7). ). 5.8.10. Köşe veya segment reflektörlü deney parçaları, kaynak yapılacak elemanların iç çapı 200 mm'den az ise deney parçası ile aynı eğrilik yarıçapına sahip olacaktır. Kaynaklı elemanların iç çapı 200 mm veya daha fazla olduğunda, düzlem-paralel yüzeyli test numuneleri kullanılır (Şekil 8, 9). Segment reflektörlerinin üretim yöntemi referans ek 6'da verilmiştir. Test numunesindeki köşe reflektörü, KOU-2 kitinden bir cihaz kullanılarak gerçekleştirilir. 5.8.11. Yapay reflektörden gelen sinyalin genliği CRT ekranı boyunca en az 30 mm ise, sınırlayıcı duyarlılığın kontrol edilmesinin sonuçları tatmin edici olarak kabul edilir. 5.8.12. Çözünürlük, GOST 14782-76'ya göre 1 numaralı standart numuneye göre kontrol edilir. 1 No'lu standart numunede yapılan 15A 7, 20A 7, 30A 7 çaplarına sahip eşmerkezli olarak yerleştirilmiş üç silindirik reflektörden gelen sinyaller CRT ekranında açıkça ayırt edilebiliyorsa, çözünürlük tatmin edici olarak kabul edilir (Şekil 1).

Reflektör tipine sahip numune: Kusur dedektörünün hassasiyetini ayarlamak için "düz tabanlı delik"

Hassasiyeti ayarlamak, kusurların koordinatlarını belirlemek ve kusur dedektörünün inceleme bölgesini ayarlamak için açılı reflektörlü test parçası

n yansıma sayısıdır

Hassasiyeti ayarlamak, kusurların koordinatlarını belirlemek ve kusur dedektörünün inceleme bölgesini ayarlamak için segment reflektörlü test parçası

Test parçasının uzunluğu aşağıdaki formülle belirlenir:

L ¢ = (n + 1) d × tan a + d + m + 25; m = 20,

n yansıma sayısıdır

5.9. Test için bir kusur dedektörü kurma. 5.9.1. Hata dedektörüne tabloya göre seçilen parametrelere sahip bir bulucu bağlanır. 1 Kaynak yapılacak elemanların kalınlığına, metalin akustik özelliklerine ve kaynaklı bağlantının geometrisine uygun olarak. 5.9.2. Hata dedektörü, çalıştırma talimatlarının gereksinimlerine uygun olarak çalıştırılmak üzere hazırlanır ve ardından belirli bir ürünü aşağıdaki sırayla kontrol etmek için ayarlanır (temel işlemler): tarama süresini ayarlayın; bir derinlik ölçüm cihazı kurmak; sınırlama hassasiyetini ayarlayın (ilk reddetme seviyesi); geçici bir hassasiyet ayarlama sistemi (TSP) kullanarak hassasiyeti eşitleyin; arama hassasiyetini ayarlayın; flaş darbesinin süresini ve konumunu ayarlayın. 5.9.3. Süpürme süresi, seçilen kontrol parametrelerine göre CRT ekranında en uzak reflektörden gelen sinyali gözlemleme imkanı sağlayacak şekilde ayarlanır. 5.9.4. Flaş darbesi, ön kenarı prob darbesine yakın olacak ve arka kenar, tarama çizgisi boyunca CRT ekranının sonunda olacak şekilde ayarlanır. 5.9.5. Kusur dedektörü derinlik ölçüm cihazı, kullanım kılavuzuna göre ayarlanır. Kusur dedektöründe derinlik ölçüm cihazı yoksa, CRT ekran ölçeğini incelenen öğenin kalınlığına göre kalibre etmek gerekir. ECHO seti için CRT ekran ölçeğinde koordinatları belirleme yöntemi, önerilen Ek 7'de verilmiştir. DUK-66P kusur dedektörü derinlik ölçer ölçeğini kontrol etme yöntemi, Önerilen Ek 8'de verilmiştir. 5.9.6. Derinlik mastarını ayarlamak için, et kalınlığı 15 mm'den fazla olan kaynaklı bağlantıların (önerilen Ek 8) ve segmentli veya köşeli numunelerin muayenesi durumunda "yan delme" tipi yapay reflektörlü test numunelerinin kullanılması tavsiye edilir. 15 mm veya daha az et kalınlığına sahip kaynaklı bağlantılar için reflektörler ( Şekil 8 ve 9). 5.9.7. Sınırlayıcı hassasiyet ayarlanır (ilk reddetme seviyesi). Belirli bir kontrollü ürün için ilk reddetme seviyesine karşılık gelen reflektör alanının değerleri tablodan belirlenir. 1.5.9.8. Kusur dedektörü, "zayıflama" veya "hassasiyet", "kesme", "güç" ve TCG kontrolleri kullanılarak ilk reddetme seviyesine ayarlanır, böylece yapay reflektörden gelen yankı sinyalinin yüksekliği, ne olursa olsun 30 mm'ye eşit olur. süpürmenin çalışma bölümünde gürültü olmadığında kontrol şeması ... 5.9.9. Otomatik hata alarm sisteminin (ASD) yanıt seviyesini ayarlayın. 5.9.10. Sınırlayıcı duyarlılığın ikinci reddetme seviyesinin değerleri, ilkinden 3 dB daha yükseğe ayarlanır. 5.9.11. Kusur dedektörünü ikinci reddetme seviyesine ayarlamak için, "zayıflatma" düğmesi (zayıflatıcılı hata dedektörleri için) 3 dB sola (saat yönünün tersine) veya "hassasiyet" düğmesi (zayıflatıcısız hata dedektörleri için) tarafından 3 dB döndürülür. İlk reddetme seviyesine göre saat yönünde sağa 1 bölme ... 5.9.12. Arama hassasiyetini ayarlayın. Arama hassasiyet seviyesinin değerleri, ilk reddetme seviyesinin 6 dB üzerinde ayarlanır. 5.9.13. Hata dedektörünü arama hassasiyetine ayarlamak için, "zayıflama" kontrolü ilk reddetme değerine göre 6 dB sola (saat yönünün tersine) veya "hassasiyet" kontrolü 2 bölme sağa (saat yönünde) çevrilir. seviye. 5.9.14. Önerilen Ek 9'da açıklanan yönteme göre kontrollü kalınlık ve sondaj yöntemine göre flaş darbesinin süresini ve konumunu ayarlayın.

6. KONTROL

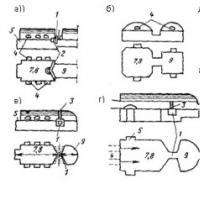

6.1. Muayene, kaynak metalinin ve ısıdan etkilenen bölgenin sondajını ve kusurların ölçülen özelliklerinin belirlenmesini içerir. 6.2. Dikişlerin sondajı, madde 5.7'de belirtilen arayıcının enine-boylamasına hareketi yöntemiyle gerçekleştirilir. Bulucunun hareket hızı 30 mm / s'den fazla olmamalıdır. 6.3. Arayıcının üzerinde hareket ettiği yüzey ile akustik teması, arayıcıya hafifçe basılarak kuplaj vasıtasıyla sağlanır. Akustik temasın kararlılığı, arayıcının akustik gürültüleri tarafından oluşturulan, sondalama darbesinin arka kenarındaki sinyal genliklerinin seviyelerinde, bunların akustik temasın bozulması veya yokluğu ile karşılaştırıldığında seviyelerinde bir azalma ile kanıtlanır. ürünün yüzeyi ile arayan. 6.4. Kaynaklı bağlantıların sondajı, arama hassasiyetinde ve tespit edilen kusurların özelliklerinin belirlenmesinde - birinci ve ikinci reddetme seviyelerinde gerçekleştirilir. Yalnızca flaş darbesinde gözlemlenen ve arama duyarlılığında en az 30 mm yüksekliğe sahip olan ekoları analiz edin. 6.5. Muayene işlemi sırasında, kusur dedektörü ayarını her vardiyada en az iki kez ilk reddetme seviyesine kontrol etmek gerekir. 6.6. İlk ret düzeyinde, kusurlar genliklerine göre değerlendirilir ve ikinci ret düzeyinde, koşullu uzunluk, kusurlar arasındaki koşullu mesafe ve kusur sayısı tahmin edilir. 6.7. Kaynaklı bağlantıların dikişleri, her iki taraftan doğrudan ve bir kerelik yansıyan ışınlarla seslendirilir (Şekil 10). Flaş darbesinin arka veya ön kenarlarının yakınında eko sinyalleri göründüğünde, bunların ultrasonik ışının amplifikasyondan yansımasının mı yoksa dikişin kökündeki sarkmanın mı sonucu olduğu açıklığa kavuşturulmalıdır (Şekil 11). Bunun için, L1 ve L2 mesafeleri ölçülür - reflektörden gelen yankı sinyalinin maksimum genliğe sahip olduğu arayıcıların (I) konumu ve ardından arayıcı dikişin diğer tarafına aynı şekilde yerleştirilir. reflektörden L 1 ve L 2 mesafeleri, - arayanların konumu (II). Takviye boncuğu yüzeyinin altında veya kaynağın kökünde herhangi bir kusur yoksa, flaş darbesinin kenarlarındaki yankı sinyalleri gözlemlenmeyecektir. Yankı, dikişin takviyesinden gelen bir yansımadan kaynaklanıyorsa, temas sıvısına batırılmış bir çubukla dokunduğunuzda, eko genliği, çubuğun dokunuşuyla zamanla değişecektir. Lütfen kabul edilebilir alt kesimlerin de yanlış ekolara neden olabileceğini unutmayın. Bu durumda, kaynağın yansıtıcı bölümünün ana metal yüzeyle aynı hizada temizlenmesi ve ardından yeniden kontrol edilmesi önerilir. Kusurların yokluğunda, flaş darbesinin kenarlarındaki ekolar gözlemlenmeyecektir.Simetrik kanallı dikişler için sondaj şemaları

A - iki kenarlı eğimli, b - iki kenarlı eğimli eğimli

Yanlış yankı kod çözme devresi

A - dikişin kökünde sarkma; b - dikiş takviyesi boncuğundan

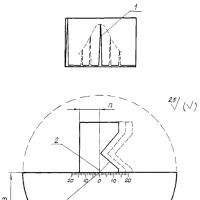

6.8. Simetrik oluk yöntemine göre her iki taraftan sondaj yapılmasına ek olarak, duvar kalınlığı 18 mm'den fazla olan bir kenarı eğimli alın derzleri, ek olarak 54 ° (53 °) prizma açısına sahip bulucularla ses çıkarmak için önerilir. ) eğimsiz kenarın yanından (Şek. 12). Bu durumda, arayıcının hareket bölgesi ve sıyırma bölgesi, madde 5.5.2'deki formüllere göre hesaplanır ve sınırlama hassasiyeti (ilk reddetme seviyesi) 6 mm2'ye eşit olarak ayarlanır. 6.9. Dikiş takviyesinin genişliğinin yarısı olduğunda ben /2 bulucunun ön kenarından kaynaklı bağlantının yüzeyindeki dikiş kökündeki iddia edilen kusurun izdüşümüne kadar L 1 mesafesini aşmaz, dikişin alt kısmının sondajı düz bir kiriş ile yapılır (Şekil 13a) ve ne zaman ben /2 L 1'i aşarsa, dikişin alt kısmı çift yansıyan bir ışın tarafından seslendirilir (Şekil 13b). 6.10. Miktarların değerlerini karşılaştırmak için ben /2 ve L 1, L 1 mesafesinin deneysel olarak belirlenmesi önerilir (Şekil 14). Bulucu, kusur dedektörünü ilk reddetme seviyesine ayarlamak için kullanılan kontrollü boru veya test numunesinin ucuna monte edilir. Bulucuyu uç yüze dik olarak hareket ettirerek, bulucunun alt köşeden gelen yankı sinyalinin maksimum olacağı konumunu sabitleyin ve ardından L 1 mesafesini ölçün. 6.11. Dikişe tek taraflı erişim ile sadece bir taraftan ses verilir (Şek. 15). Kaynak yapılacak elemanların kalınlığı 18 mm'den fazla değilse, dikiş ek olarak 6.8. Sonuç ve kontrol günlüğünde, sondajın dikişin yalnızca bir tarafında yapıldığına dair uygun bir giriş yapılmalıdır.

Asimetrik kanallı dikişler için sondaj şemaları

A - bir kenarı eğimli; b - bir kenarı kavisli bir eğimle; c - bir kenarın kademeli eğimi ile; bir 2> bir 1; 2 = 54 ° (53 °)

Dikişin alt kısmı için sondaj şeması.

Bir beden ben /2 arayıcının hareket bölgesi L 1'e eşit olacak şekilde L 1'den az - ben /2 dikişin kökünü düz bir ışınla tam olarak seslendirmenizi sağlar; b - arayıcının L 1'e eşit hareket bölgesi - ben /2 dikişin kökünün yalnızca bir kısmını doğrudan bir ışınla ve geri kalanını iki kez yansıyan bir ışınla seslendirmenizi sağlar

Deneysel Mesafe Belirleme Şeması

Tek taraflı erişimle dikişi sondaj şeması

Bitişik elemanların farklı duvar kalınlıklarına sahip bir dikişin sondaj şeması

6.12. Dayanak elemanların kalınlıkları farklıysa, duvarın eğimi daha büyük değilse, bu durumda sondaj Madde 6.7'ye göre yapılmalıdır. Flaş darbesinin arka kenarına yakın bir sinyal göründüğünde, bulucu, elemanın daha büyük duvar kalınlığının yanında, kaynak ekseninden L 1 = tg a mesafesinde bulunduğunda, dikkate alınması gerekir. duvar alt köşesinden gelen sinyal ve kaynak kökündeki kusurdan gelen sinyal (Şekil 16) tek bir sinyal olarak gözlemlenebilir. Sinyalin hangi reflektörden gözlemlendiğini belirlemek için, bulucuyu, elemanın daha küçük duvar kalınlığının yanından kaynak ekseninden L 1 mesafesinde monte etmek gerekir. Bu durumda, flaş darbesinin arka kenarına yakın sinyal gözlenmezse, kusur yoktur, ancak sinyal gözlenirse, kaynağın kökünde bir kusur bulunur. 6.13. Bitişik elemanların duvarın eğimi daha büyük olan farklı kalınlıkları varsa, o zaman daha küçük kalınlık tarafından, madde 6.7'ye göre ve elemanın daha büyük duvar kalınlığı tarafından - göre, sondaj yapılır. Şekil 2'de gösterilen diyagramlar. 17, 18. Birleştirilecek boruların duvarlarının kalınlığı ve eğimin gerçek sınırı (uzunluğu), önerilen Ek 10'a göre düz bir bulucu ile belirlenir. 6.14. Tespit edilen kusurların ölçülebilir ana özellikleri şunlardır: kusurdan gelen yankı sinyalinin genliği; kusur koordinatları; kusurun koşullu uzunluğu; kusurlar arasındaki koşullu mesafe; 100 mm uzunluğunda dikişin herhangi bir bölümündeki kusur sayısı. 6.15. Kusurdan gelen yankı sinyalinin dB cinsinden genliği, "zayıflama" regülatörünün (zayıflatıcı) okumalarından belirlenir.

Daha kalın bir elemanın yanından doğrudan ve tek ışın yansıyan ışın ile sondaj dikişleri şemaları

Arayıcının dikişi seslendirirken hareket aralıkları: a - L "'den L'ye" düz bir ışınla, burada L "= ben /2 + n; L "= d × tan a; b - tek seferlik yansıyan bir ışın, burada = 5 (d 1 - d) +10+ d 1 × tan a, = 2 d 1 × tan a + ben /2 ; L = 5 (d 1 - d).

Daha kalın bir elemanın yanından çift yansıyan bir kiriş ile sondaj dikişlerinin şeması

Bulucunun hareket aralığı, burada = 2 d 1 × tg a + ben /2 ; = (2 gün 1 + d) tg bir

6.16. Kusurun koordinatları - kirişin giriş noktasından kusurun kaynaklı bağlantı yüzeyindeki izdüşümüne kadar olan mesafe ve H derinliği - kusur dedektörleri için çalıştırma talimatlarının gerekliliklerine uygun olarak belirlenir ( Şekil 19) 6.17. Kusurun koordinatları, yansıyan sinyalin maksimum genliğinde belirlenir. Eko ekranın ötesine geçerse, "zayıflama" veya "hassasiyet" kontrolleri genliğini azaltır, böylece maksimum sinyal 30 ila 40 mm aralığında olur. 6.18. Kusurun koşullu uzunluğu ve kusurlar arasındaki koşullu mesafe GOST 14782-76'ya göre belirlenir. Bu özellikleri ölçerken, bulucunun uç konumları, kusurdan gelen yankı sinyalinin genliğinin CRT ekranının çalışma alanının dikey boyutunun 0,2'si olduğu durumlar olarak düşünülmelidir.

7. KONTROL SONUÇLARININ İŞLENMESİ VE KAYDI

7.1. Kaynaklı bağlantıların kalitesinin değerlendirilmesi. 7.1.1. Kaynaklı bağlantılardaki kusurların ölçülen özellikleri, bu standardın gerekliliklerine ve mevcut düzenleyici ve teknik belgelere göre değerlendirilir. SNiP III -31-78 gereklilikleri dikkate alınarak oluşturulan ölçülen kusur özelliklerinin izin verilen maksimum değerleri tabloda verilmiştir. 3. 7.1.2. Kaynaklı bağlantıların kalitesi, "iyi" - "kötü" ilkesine göre kontrol sonuçlarına göre değerlendirilir. "İyi" terimi, ölçülen özellikleri tabloda belirtilen standartları aşmayan, hatasız veya kusurlu kaynaklı bağlantıların dikişlerini değerlendirmek için kullanılır. 3. "Uygun değil" terimi, ölçülen özellikleri tabloda belirtilen standartları aşan kusurlar bulunursa kaynaklı bağlantıların dikişlerini değerlendirmek için kullanılır. 3.Kusurların koordinatlarının belirlenmesi

Tablo 3

ÖLÇÜLEN ÖZELLİKLERİN İZİN VERİLEN MAKSİMUM DEĞERLERİ VE KAYNAKLI BAĞLANTI DİKİŞLERİNDEKİ HATA SAYISI

|

Kaynaklı elemanların nominal kalınlığı, mm |

Genlik tahmini |

Koşullu uzunluk, kusurlar arasındaki koşullu mesafe ve kusur sayısı ile değerlendirme |

Derinlikte bulunan bir kusurun koşullu uzunluğu (mm), mm |

Dikiş uzunluğunun herhangi bir 100 mm'sinde ölçülen özelliklerin izin verdiği kusur sayısı |

Derinlikte bulunan herhangi bir 100 mm dikiş uzunluğu için izin verilen kusurların toplam nominal uzunluğu (mm), mm |

||

|

6.0 ila 20.0 dahil |

İlk reddetme seviyesi |

İkinci reddetme seviyesi |

|||||

|

20.0 ila 40.0 dahil. |

|||||||

|

40.0'dan 50.0'a kadar dahil. |

|||||||

EK 1

Çalışma frekansları, MHz

Zayıflatıcı dinamik aralığı, dB

Maksimum sondaj derinliği (çelik üzerinde), mm

Derinlik ölçer

CRT ekranının çalışma bölümünün boyutları, mm

Çalışma sıcaklığı aralığı, ° K (° C).

Boyutlar, mm

Ağırlık (kg

Besleme gerilimi, V

Yiyecek türü

0,80; 1,80; 2,50; 5,00

70 çap

278-303 (+5 ila +30)

220 × 335 × 423

0,60; 1,80; 2,50; 5,00

125; 2,50; 5,00; 10,00

(eksi 10'dan +40'a kadar)

260 × 160 × 425

260 × 170 × 435

220, 127, 36, 24

0,60; 1,25; 2,50; 5,00

50 (2dB adımlarla)

278-323 (+5 ila +50)

345 × 195 × 470

40 (sorunsuz)

1,25; 2,50; 5,00; 10,00

263-323 (eksi 10'dan +50'ye)

130 × 255 × 295

500 (alüminyum için)

278-424 (+5 ila +50)

520 × 490 × 210

258-313 (eksi 15'ten +40'a kadar)

140 × 240 × 397

EK 2

"EKO" ÖZEL SETİN TARAMA DOĞRUSALLIĞINI BELİRLEME METODOLOJİSİ

Tarama çizgisinin doğrusallığı şu şekilde belirlenir: 1. Düz bulucuyu kusur dedektörünün 1 numaralı soketine bağlayın. 2. "İş türü" anahtarının geçiş anahtarı 1 konumuna ayarlanır. 3. "İnce" ve "kaba" zayıflatıcı anahtarlarını "0" konumuna ayarlayın. 4. "Gürültü kesme" düzenleyicisini kullanarak, gerekirse, tarama hattındaki gürültüyü giderin. 5. Ekranın dışındaki flaş darbesini kaldırmak için "" düğmesini kullanın. 6. "Kaba süpürme" anahtarı "5" konumuna ayarlanmıştır. 7. "Sorunsuz süpürme" regülatörü en sağ konuma ayarlanmıştır. 8. Bulucuyu 2 GOST 14782-76 numaralı standart numunenin yüzeyine takın. 9. Tüm tarama hattı boyunca dağıtılmaları için ekranda yansıtılan maksimum arka plan sinyali sayısını elde edin. 10. Yansıtılan sinyallerin ön kenarları arasındaki mesafeyi CRT ekranında bir ölçekte ölçün. 11. Darbeler arasındaki mesafe %10'dan fazla farklılık göstermiyorsa, doğrusallık yeterli kabul edilir. 12. Süpürmenin kalan aralıklarında doğrusallığı aynı şekilde kontrol edin.EK 3

Başvuruyu yapan kuruluşun adı UYGULAMA No. 1. Başvuru __________________________________________ (baş harfleri ve soyadı) tarafından yapılmıştır 2. Nesnenin adı ____________________________________ 3. Kontrol edilen öğenin adı ve kısa özellikleri ____________ __________________________________________________________ ________________________________________________________________________ |

EK 4

BAŞVURU KAYIT LOG FORMU

EK 5

TEMAS SIVILARI

Taganrog bitkisinin "Krasny Kotelshchik" temas sıvısı

Kolayca yıkanabilir inhibitör temas sıvısı aşağıdaki bileşime sahiptir: su, l ..................................... ... ................................................................ ... ................................ 8 sodyum nitrit (teknik), kg ............. ... ................................................................ ... ..... 1.6 nişasta (patates), kg .................................. ................................................................. 0.24 gliserin (teknik) , kg ................................................ . ................................ 0.45 soda külü (teknik), kg ......... ... ................................................ 0,048

Pişirme metodu

Soda ve sodyum nitrit 5 litre soğuk suda çözülür ve temiz bir kapta kaynatılır. Nişasta 3 litre soğuk suda çözülür ve kaynayan bir sodyum nitrit ve soda çözeltisine dökülür. Çözelti 3-4 dakika kaynatılır, ardından içine gliserin dökülür, ardından çözelti soğutulur. Kontak sıvısı, +3 ila +38 º С arasındaki sıcaklıklarda kullanılır.

Chernivtsi Makine İmalat Fabrikasının temas sıvısı

Temas sıvısı, aşağıdaki oranda poliakrilamid ve sodyum nitritin sulu bir çözeltisidir: % olarak poliakrilamid ................................. ... ................................................................ ... .........% olarak 0.8 ila 2 sodyum nitrit .................. ................................................................. ..................................% olarak 0,4 ila 1 su ................................ . ................................................ . ................................ 98.8'den 97'ye

Pişirme metodu

3 litre kapasiteli, 800-900 rpm devirli karıştırıcı ile donatılmış çelik tanka 500 gr teknik (%8) poliakrilamid ve 1,3 litre su yüklenerek 10-15 dakika karıştırılır. homojen bir sodyum nitrit çözeltisi elde edilene kadar. Hazneye uygun miktarda poliakrilamid, sodyum nitrit çözeltisi ve su yüklenir. Daha sonra motor ve bunker içeriği 5-10 dakika çalıştırılır. homojen bir kütle elde edilene kadar defalarca pompalanır. 12,5 l / dak kapasiteli bir pompa kullanırken. 1 kW gücünde bir elektrik motoru kullanılır.

EK 6

Referans

SEGMENT REFLEKTÖR ÜRETİM YÖNTEMİ

Segment reflektörleri, şemaya göre bir koordinat delme makinesinde frezelenerek bir test numunesinin yüzeyinde yapılır (Şekil 1). Kesici çapı, segment reflektörünün gerekli alanına bağlı olarak seçilir. Frezelemenin H derinliği grafiklere göre seçilir (Şekil 2, 3). Kesicinin eğim açısı α, ultrasonik titreşimlerin giriş açısına eşit olarak ayarlanır. Freze makinelerinde segment reflektörlerinin imalatına izin verilir. Frezeleme derinliği H, bir iğne deliği göstergesi olan bir gösterge ile ölçülür.Segment reflektörleri üretme yöntemi

"H" frezeleme derinliğinin segment alanına bağımlılığının grafiği "S"farklı prizma açılarına sahip bulucular için (kesici çapı 3 mm)

"H" frezeleme derinliğinin alana bağımlılığının grafiği "S"farklı prizma açılarına sahip bulucular için (kesici çapı 6 mm)

EK 7

KAYNAKLI BİRLEŞİKLERİN DİKİŞLERİNİN İNCELENMESİ SIRASINDA "YANKI" SETİ İLE HATALARIN KOORDİNATLARININ BELİRLENMESİ PROSEDÜRÜ

1. Genel talimatlar

1.1. "H" ve "L" koordinatları doğrudan CRT ekranının ölçeğinde belirlenir. 1.2. Ölçekte koordinatları belirlemek için aşağıdaki işlemleri gerçekleştirin: taramanın çalışma aralığını seçin; strobe darbesinin konumunu ve süresini kaynaklı bağlantının kontrol bölgesine göre ayarlayın ve kaynaklı elemanların kalınlığına göre ölçeğin derecesini gerçekleştirin, K N ve K L ölçek faktörlerini hesaplayın. 1.3. "ECHO" seti, test sırasında hassasiyeti ayarlamak için kullanılan test örneğine göre ayarlanır. 1.4. Hesaplamaların kolaylığı için, ölçeğin küçük yatay bölümünün değeri 0,2 olarak alınmıştır. 1.5. "Y" regülatörü, tarama çizgisini ölçeğin alt yatay çizgisiyle hizalar ve "X" regülatörü, problama darbesinin maksimum genliğini ekran ölçeğinin soldaki ilk dikey çizgisiyle hizalar. 1.6. "Kaba tarama" anahtarını "5" konumuna ve "" düğmesini en sağ konuma ayarlayın. 1.7. "" regülatörü, flaş darbesinin ön kenarını, sonda darbesinin (ZI) arka kenarına yakın bir yere ayarlar ve "" regülatörü, flaş darbesinin süresini, arka kenarı ölçeğin sonunda yer alacak şekilde yapar.

2. Düz kirişli kaynaklı bağlantıların dikişlerini seslendirirken kusurların koordinatlarını belirleme yöntemi

2.1. Tabloya göre 6 kaynaklı elemanın kalınlığına göre. 1 ölçek faktörü K N'yi belirleyin.

tablo 1

2.2. Düz bir kiriş tarafından kontrol edilebilen kaynaklı bağlantının dikişinin kalınlığına δ "(kalınlığın bir kısmı), reflektör 1'in merkezinden (tip" yan delme ") tabana kadar olan mesafeye eşit Test numunesinin (Şekil 1), gerekli olan bölüm sayısı, (1) ve (2) sinyallerinin ön kenarları arasında ayarlanan formül tarafından belirlenir. 2.3. Bulucuyu test numunesinin yüzeyi üzerinde hareket ettirmek ( Şekil 1), maksimum derinlikte bulunan reflektör 2'den ve reflektör 1'den gelen sinyal (1)'den art arda maksimum sinyal genliklerini (2) elde eder. ardışık yaklaşım yöntemiyle N büyük bölüme eşit maksimum sinyal genliklerinin (2) ve (1) kenarları (Şekil 1'de ele alınan örnekte, N = 4 ,4).Düz kirişli kaynaklı bağlantıların dikişlerini seslendirirken ölçeğin derecelendirilmesine bir örnek

2.5. "" regülatörü, flaş darbesinin ön kenarını sinyalin (1) ön kenarının konumu ile birleştirir. 2.6. "" regülatörü, flaş darbesinin arka kenarını sinyalin (2) ön kenarının konumu ile birleştirir. 2.7. Kusurun koordinatlarını belirlemek için, kontrol bölgesinde tespit edilen reflektörden gelen sinyalin maksimum genliği ayarlanır (örneğin, reflektörden (3) gelen sinyal (3), Şekil 1). Daha sonra, kontrol bölgesindeki kusurdan gelen sinyalin ön kenarına flaş darbesinin arka kenarından bölüm sayısı N i hesaplanır ve kusurun derinliği (H) aşağıdaki formülle belirlenir:

H = δ -N i KH;

Cehennem örneğinde. 1 N ben = 2.6. 2.8. Mesafe L aşağıdaki formülle belirlenir:

3. Kaynaklı bağlantıların dikişlerini doğrudan ve bir kez yansıyan bir kirişle seslendirirken kusurların koordinatlarını belirleme metodolojisi

3.1. Tabloya göre kaynaklı elemanların kalınlığına göre δ. 2 ölçek faktörü K H'yi belirleyin.

Tablo 2

3.2. Tek bir yansıyan ışını seslendirirken (Şekil 2) reflektörlerden 2 ve 4'ten gelen sinyallerin ön kenarlarının konumları arasında ayarlanan bölüm sayısı N p'yi aşağıdaki formüle göre belirleyin:N p = δ / K H.

3.3. Düz bir ışınla ses çıkarırken (Şekil 2) reflektörlerden (1) ve (2) gelen sinyallerin ön kenarlarının konumları arasında ayarlanan bölme sayısını aşağıdaki formüle göre belirleyin:

N l = δ "/ K H.

3.4. Bulucuyu test parçası üzerinde hareket ettirerek, yansıyan ışın tarafından bir kez ses çıkarırken ışının giriş noktasından maksimum mesafede bulunan reflektörden (4) gelen sinyalin (4) maksimum genliğini elde edin (Şekil 2). 3.5. "Kaba tarama" anahtarını ve "" sinyal düğmesini (4) yatay ölçeğin 8 ve 9 büyük bölümü arasında ayarlayın. 3.6. Ardışık yaklaşımlar yöntemiyle "" ve "" düzenleyicilerini kullanarak, reflektörden 2 gelen maksimum sinyal genliğinin (2) ön kenarını ölçeğin ortası ile ve maksimum sinyal genliğinin (4) ön kenarı ile birleştirirler. ) yansıtıcıdan 4, ölçeğin ortasından sağa doğru N p bölümlerine (Bölüm 3.2.) eşit bir mesafeye yerleştirilir. 3.7. Regülatörü "" flaş darbesinin ön kenarını N l bölümlerine eşit bir mesafede ayarlayın (s. 3.3.) Ölçeğin ortasından sola, maksimum sinyal genliğinin ön kenarının konumuna karşılık gelen ( 1) reflektörden 1. 3.8. Flaş darbesinin arka kenarını "" regülatörü, reflektör 4'ten gelen maksimum sinyal genliğinin (4) ön kenarının konumu ile birleştirin (s. 3.6.).

Doğrudan ve bir kerelik yansıyan ışınla kaynaklı bağlantıların dikişlerini seslendirirken ölçeğin mezuniyetine bir örnek

3.9. Ön kenarından ölçeğin ortasına kadar maruz kalan flaş darbesi süresi içinde algılanan tüm sinyallerin, düz bir ışın tarafından ve ölçeğin ortasından arka kenara - tek bir yansıyan ışın tarafından algılandığı kabul edilir. 3.10. Düz bir kiriş tarafından sondaj bölgesinde tespit edilen kusurların oluşum derinliği (H l, H p) aşağıdaki formülle belirlenir:

Hl = δ - Nl ben KH;

N i, kusurdan gelen sinyalin ortasından ön kenarına kadar sayılan ölçek bölümlerinin sayısı ve sondaj bölgesinde bir kez yansıyan bir ışın tarafından aşağıdaki formülle belirlenir:

H p = δ - N p ben KN;

Burada N p i, flaş darbesinin arka kenarından kusurdan gelen sinyalin ön kenarına kadar sayılan ölçek bölümlerinin sayısıdır. 3.11. Aşağıdaki formülü kullanarak düz bir ışın ile sondaj bölgesindeki L l mesafesini belirleyin:

Ll = Hl · tg a;

Ve formüle göre bir kez yansıyan ışın:

Lp = (2δ-Hp) · tan α;

3.12. Tek ve çift yansımalı kirişlerle kaynaklı bağlantıların eşzamanlı sondajı ile kusurların koordinatlarını belirlemek için "ECHO" setini kurma prosedürü yukarıda açıklanana benzer. Bu durumda, H ve L koordinatları aşağıdaki formüllerle belirlenir:

H = N 1 KH;

K N, tablodaki değerlere göre 3 kat arttığında. 1.

L p = [(n +1) δ -H p] · tan α.

EK 8

DUK-66P KUSURSUZ DEDEKTÖRÜNÜN DERİNLİK ÖLÇER HATASINI KONTROL ETME YÖNTEMİ

1.1. Bulucu prizmanın çalışma frekansına ve açısına göre seçilen ölçeği ayarlayın. 1.2. Bulucuyu test numunesinin yüzeyi üzerinde hareket ettirin ve üç deliğin her birinden maksimum genlik sinyali aldığınızda (çizime bakın), bir derinlik ölçer cihazı kullanarak H ve L koordinatlarını ölçün. 1.3. Derinlik ölçer tarafından belirlenen koordinatlar, doğrudan numune üzerinde metrik araçlarla ölçülen koordinatlarla karşılaştırılır. 1.4. Yukarıdaki karşılaştırmanın sonuçlarından elde edilen izin verilen hata (kusur dedektörü pasaportuna göre) aşılırsa, cihazı doğrulama için göndermeniz önerilir.DUK-66P kusur dedektörünün derinlik ölçeği ölçeğini kontrol etmek ve ayarlamak için "yan delme" tipi reflektörlü test parçası

EK 9

STROBE NABIZIN SÜRESİ VE KONUMUNU BELİRLEME YÖNTEMİ

1.1. Strobe darbesinin süresi ve konumu, seçilen sondaj yöntemine (doğrudan, tek veya çift yansıyan ışın) göre ayarlanır. 1.2. Kusur dedektörü, sınırlama hassasiyetini (ilk reddetme seviyesi) ayarlamak için kullanılan reflektörlü bir test örneğine göre ayarlanır. 1.3. Hata dedektörlerinde UDM-1M, UDM-3, DUK-66P, DUK-66PM, "ECHO" seti hariç, flaş darbesini ayarlama yöntemi aynıdır. 1.4. "ECHO" seti için flaş darbesinin süresini ve konumunu ayarlama yöntemi, koordinatları belirleme yöntemiyle doğrudan ilişkilidir ve önerilen Ek 7'de açıklanmıştır. 1.5. Kaynaklı bağlantının dikişini doğrudan ve bir kez yansıyan bir ışınla seslendirirken, flaş darbesinin ön kenarı, alt reflektörden (açısal veya segment) yansıtılan maksimum genlik ile sinyalin ön kenarı boyunca ayarlanır ve flaş darbesinin arka kenarı - üst reflektörden yansıyan maksimum genlik ile sinyalin arka kenarı boyunca - açısal veya segment (Şekil 1). Bu ayarla, flaşın başlangıcındaki ekolar, kaynağın altındaki kusurları ve flaşın sonundaki ekolar, kaynağın üstündeki kusurları gösterir.Dikişi doğrudan ve bir kez yansıyan ışınla seslendirirken flaş darbesinin süresini ve konumunu belirleme şeması

L ", δ, α ve sondaj şemasına bağlı olarak aşağıdaki formüle göre hesaplanır: L" = (n +1) d × tan a + d + m +25, burada n yansıma sayısıdır

1.6. Çift ve tek yansıyan bir ışınla kaynaklı bir bağlantının dikişini seslendirirken, flaş darbesinin ön kenarı, üst reflektörden yansıyan maksimum genlik ve flaş darbesinin arka kenarı ile sinyalin ön kenarı boyunca ayarlanır. alt reflektörden yansıyan maksimum genlik ile maksimum sinyalin arka kenarı boyunca ayarlanır. ... Bu ayarla, flaş darbesinin başlangıcındaki eko sinyalleri, dikişin üst kısmında kusurların varlığını gösterir ve flaş darbesinin sonundaki eko sinyalleri, dikişin alt kısmında kusurların varlığını gösterir (Şek. 2) 1.7. Flaş darbesinin konumu, "ECHO" seti hariç tüm kusur dedektörleri için CRT ekran ölçeğinin ortasına göre simetrik olarak "X ofset" regülatörü tarafından ayarlanır.

Tek ve çift yansıyan ışınla dikişi seslendirirken flaş darbesinin süresini ve konumunu belirleme şeması

EK 10

DOĞRUDAN BULUCU İLE KAYNAK YAPILACAK ELEMANLARIN DUVAR KALINLIĞININ VE PAHIN GERÇEK SINIRLARININ (UZUNLUĞUNUN) BELİRLENMESİ

1.1. Arayıcı, kaynak yapılacak elemanların yüzeyine, dikişin her iki tarafında önceden kontrollü olarak hazırlanmış ve bir temas sıvısı ile kaplanmış, dikişin tabana geçiş hattından en az 40 mm mesafede monte edilir. metal. Kaynaklı elemanların çapı 300 mm'den az olduğunda, belirtilen yüzey, düz bulucunun çapından daha büyük bir genişliğe sahip düz bir düzlem elde edilene kadar temizlenir (çizime bakın). 1.2. Kaynak yapılacak elemanların duvarlarının kalınlığı, kusur dedektörünün talimatlarına göre doğrudan bir bulucu ile ölçüm için yapılandırılmış bir derinlik ölçüm cihazı kullanılarak belirlenir. 1.3. Eğimin gerçek sınırını (L ck uzunluğu) belirlemek için, bulucu, sonda ile en yakın yansıyan darbeler arasındaki mesafede keskin bir artış görünene kadar, büyük bir kalınlığa sahip elemanın yüzeyi üzerinde dikişe doğru hareket ettirilir. yansıyan çoklu sinyallerin geri kalanı arasındaki mesafe. Bu şekilde bulunan bulucunun konumunu not ettikten sonra (çizimdeki açıklayıcı şemaya bakın), dikişin merkez hattından elemanın yüzeyindeki işaretin konumuna L ck mesafesi bir cetvelle ölçülür.Kalınlıklarını ve eğim uzunluklarını belirlemek için doğrudan bir bulucu ile kaynak yapılacak elemanların duvarlarını sondaj şeması

ZI - sondalama darbesi; 1,2,3 ... kaynaklı elemanların duvarının karşı tarafından yansıyan sinyaller

EK 11

ULTRASONİK KONTROL GÜNLÜĞÜ

|

Sonuç numarası ve yayın tarihi |

Kontrol tarihi |

Kontrol edilen nesnenin adı ve adresi |

Kontrol kapsamı |

Kaynaklı bağlantının özellikleri |

kontrol parametreleri |

Kontrol sonuçları |

Kaynaklı bağlantı dikişinin kalitesinin değerlendirilmesi |

Bilgileri tekrar test et |

Müfettişin soyadı |

Müfettiş imzası |

Not |

||||||||||

|

Bağlantı türü |

Çizime göre dikişin indeksi (sayısı) |

Kaynaklı elemanların çapı ve kalınlığı, mm |

Çelik sınıfı |

Kaynak yöntemi |

Kusur dedektörü tipi ve numarası |

Çalışma frekansı, MHz |

Arayıcı prizma tipi ve başı, derece |

İzin verilen maksimum eşdeğer kusurun alanı |

Kaynaklı alan numarası |

Tespit edilen kusurların kısaltılmış açıklaması |

100 mm dikiş uzunluğu başına tespit edilen kusur sayısı |

100 mm kaynak uzunluğu başına koşullu kusur uzunluğu, mm |

|||||||||

EK 12

|

(Nesne adı) |

(kontrolü gerçekleştiren kuruluşun adı |

||

| Hat No. |

güven kurulum departmanı, laboratuvar) |

||

SONUÇ No. ___ Çizim (form, bağlantı şeması) No. ___________________________________________________________________________ Kaynakçı markasının soyadı, adı, soyadı ve numarası __________________________________________________________________________________ Kusur dedektörü tipi ve seri numarası ____________________________________________________________________________ Laboratuar başkanı ______________________________________________________ imza (soyadı, adı, soyadı) Ultrasonik muayene denetçisi soyadı ____________________________________, imza |

|||

EK 13

ULTRASONİK KONTROL DERGİSİ'NDE KAYNAKLI BAĞLANTI NO. 6 NO. GİRİŞİ No. 21

(doldurma örneği)

Not: "+" oku, ürünün bizden çizim düzlemine dik hareket yönünü gösterir.

| 1. Yöntemin amacı. 2 2. NDT denetçileri ve ultrasonik test alanı için gereksinimler. 2 3. Güvenlik gereksinimleri. 3 4. Ekipman ve malzeme gereksinimleri .. 4 5. Test hazırlığı .. 7 6. Kontrol yapılması. 14 7. Kontrol sonuçlarının işlenmesi ve sunumu. 19 Ek 1 Önerilen kusur dedektörleri ve temel teknik özellikleri. 21 Ek 2 Özel bir "yankı" kümesinin taramasının doğrusallığını belirleme yöntemleri. 22 Ek 3 Kaynaklı bağlantıların ultrasonik testi için uygulama. 22 Ek 4 Başvuruların kayıt edildiği derginin formu. 23 Ek 5 Kontak sıvıları. 23 Ek 6 Segment reflektörlerinin üretim yöntemi. 23 Ek 7 Kaynaklı bağlantıların dikişlerini kontrol ederken "yankı" setini kullanarak kusurların koordinatlarını belirleme yöntemleri. 25 Ek 8 Duk-66p kusur dedektörünün derinlik ölçer hatasını kontrol etme yöntemleri 28 Ek 9 Flaş darbesinin süresini ve konumunu belirleme yöntemleri. 29 Ek 10 Kaynaklı elemanların duvar kalınlığının ve eğimin gerçek sınırının (uzunluk) düz bir bulucu ile belirlenmesi 30 Ek 11 Ultrasonik test günlüğü. 32 Ek 12 Ultrasonik yöntemle boru hatlarının alın kaynaklı bağlantılarının kalitesinin kontrol edilmesine ilişkin sonuç .. 32 Ek 13 Ultrasonik muayene günlüğünde 30 numaralı kaynaklı bağlantının 6 numaralı defektogramı. 33 |

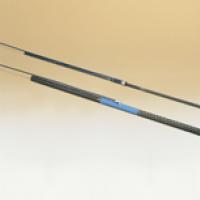

). Ultrasonik problarla ilgili standartların genişletilmiş bir listesi bu sayfanın sonunda verilmiştir. Ultrasonik problar, aşağıdaki kriterlere göre şartlı olarak sınıflandırılabilir:

Salınımların giriş açısına göre ayırt edilirler:

- Doğrudan dönüştürücüler, giriş noktasında test nesnesinin yüzeyinin normali boyunca salınımlar başlatır ve (veya) alır.

- Eğimli dönüştürücüler, test nesnesinin yüzeyine normalden farklı yönlerde titreşimler verir ve (veya) alır.

Radyasyon işlevlerini yerleştirme ve bir ultrason sinyali alma yöntemine göre, bunlar ayırt edilir:

- Bir ve aynı piezoelektrik elemanın hem radyasyon modunda hem de alım modunda çalıştığı kombine dönüştürücüler.

- İki veya daha fazla piezoelektrik elemanın, biri yalnızca radyasyon modunda ve diğerleri alma modunda çalışan bir mahfaza içinde yer aldığı ayrı olarak birleştirilmiş dönüştürücüler.

Titreşim frekansına göre

- Yüksek frekanslı ultrasonik problar şartlı olarak 4-5 MHz aralığı ile sınırlandırılabilir, bu frekans genellikle küçük kalınlıkta (genellikle 100 mm'den az) ince taneli iş parçalarını ve 20'den az kalınlığa sahip kaynaklı eklemleri kontrol ederken kullanılır. mm.

- 1.8-2.5 MHz frekans aralığına sahip orta frekanslı ultrasonik dönüştürücüler. Bu frekans aralığına sahip dönüştürücüler, daha kalın ve daha büyük bir parçacık boyutuna sahip ürünleri kontrol etmek için kullanılır.

- 0.5-1.8 MHz frekans aralığına sahip düşük frekanslı ultrasonik problar, örneğin dökme demir, beton veya plastik gibi kaba taneli bir yapıya ve yüksek bir zayıflama katsayısına sahip iş parçalarını kontrol etmek için kullanılır.

Akustik temas yöntemiyle

- Çalışma yüzeyinin OK yüzeyi ile temas halinde olduğu veya bu yüzeyden kuplajdaki dalga boyunun yarısından daha az bir mesafede bulunduğu temas probları.

- Dönüştürücünün yüzeyleri ile OC arasında akustik darbenin uzamsal boyutundan daha büyük bir kalınlığa sahip bir sıvı tabakası olduğunda çalışan daldırma olanlar.

Kontrol edilen nesnede uyarılan dalganın türüne göre:

- Boyuna dalgalar - salınımları yayılma ekseni boyunca meydana gelir;

- Kesme (enine) dalgalar - salınımları yayılma eksenine dik olarak meydana gelir;

- Yüzey dalgaları (Rayleigh dalgaları) - katı bir cismin serbest (veya zayıf yüklü) sınırı boyunca yayılır ve derinlikle hızla bozunur.

- Normal ultrasonik dalgalar (Kuzu dalgaları), plakalarda ve çubuklarda yayılan ultrasonik dalgalardır. Simetrik ve antisimetrik dalgalar vardır.

- Kafa dalgaları, birinci kritik açıda katı ortamın arayüzü 2 üzerine bir boylamsal dalga demeti geldiğinde uyarılan bir akustik dalga setidir.

Ayrıca makalelere bakın:

- TOFD Transdüserler

Ultrasonik piezoelektrik dönüştürücü seçimi

Dönüştürücünün seçimi, incelenen nesnenin malzeme, kalınlık, şekil ve kusurların yönü gibi parametrelerine bağlıdır.

Giriş açısına göre prob seçimi(düz veya eğik), belirli bir nesnenin sondaj şemasına göre seçilir. Sondaj şemaları, eyalet ve departman standartlarının yanı sıra teknolojik kontrol çizelgelerinde yer almaktadır. Genel durumda, giriş açısı, test edilen bölümün dönüştürücünün akustik ekseni (doğrudan veya bir kez yansıyan ışın) ile kesişmesini sağlayacak şekilde seçilir. Yüzeyde ortaya çıkan kusurların tespiti, en etkili şekilde, bu yüzeye 45 ° ± 5 ° açıyla bir kesme dalgası geldiğinde sağlanır.

Bağlantı şemasına göre dönüştürücü seçimi(kombine veya PC), ürünün kalınlığına veya muayene bölgesinin giriş yüzeyinden mesafesine bağlı olarak seçilir. Düz hizalı problar genellikle 50 mm'den fazla kalınlığa sahip ürünleri kontrol ederken ve düz RS probları, 50 mm'ye kadar kalınlığa sahip ürünleri veya 50 mm'ye kadar yüzeye yakın bir tabakayı kontrol etmek için kullanılır.

Eğimli RS dönüştürücüler, esas olarak birleşik anahtarlama şemasına göre kullanılır. Kesme dalgalı eğimli RS probları, esas olarak, çapı 400 mm'den fazla olmayan (kord dönüştürücüler) ince duvarlı (9 mm'ye kadar) boruların kaynaklı bağlantılarını test etmek için kullanılır. Boyuna dalgalı eğimli RS PEP'ler, kaba taneli bir yapıya ve yüksek düzeyde gürültüye (ostenitik kaynaklar) sahip derzleri kontrol etmek için kullanılır.

Titreşim frekansına göre dönüştürücü seçimi, temel olarak OC'nin kalınlığına ve gerekli kontrol hassasiyetine göre seçilir. Daha kısa dalga boyu nedeniyle, yüksek frekanslı dönüştürücüler daha küçük kusurların bulunmasına izin verirken, düşük frekanslı probların ultrasonik dalgaları malzemenin daha derinlerine nüfuz eder, çünkü sönüm faktörü frekansla azalır. İri taneli malzemelerin ve yüksek zayıflama katsayısına sahip malzemelerin muayenesinde düşük frekanslı problar kullanılır.

Bir frekans seçerken, artışının neden olduğu akılda tutulmalıdır:

- yakın alan artışı

- piezoelektrik elemanın serbest salınımlarının süresindeki bir azalma ile bağlantılı ölü bölgede bir azalma;

- geliştirilmiş ışın ve ön çözünürlük;

- yönlülük özelliğinin daralması;

- zayıflama katsayısında bir artış ve buna bağlı olarak büyük kalınlıklarda hassasiyette azalma

- iri taneli malzemelerde yapıdan kaynaklanan gürültü seviyesinde bir artış; artan frekans ile probun elemanlarındaki ses dalgasının zayıflamasındaki bir artışla bağlantılı olarak probun içsel gürültü seviyesinde bir azalma;

P111 - Doğrudan kombine dönüştürücüler

P111 tipi dönüştürücüler boyuna dalgalı ürünlerin kusur tespiti ve kalınlık ölçümü için kullanılır. Uygulamada, levhaları, plakaları, milleri, dökümleri, dövmeleri incelemek ve ayrıca ürünlerin duvarlarında yerel incelme aramak için doğrudan hizalanmış dönüştürücüler kullanılır. P111 dönüştürücüler hacimsel ve düzlemsel kusurları (gözenekler, kıllar, katmanlara ayrılma vb.) tespit etmek için kullanılır. P111 tipi probların özellikleri tabloda gösterilmiştir:

| Ultrasonik prob tanımı | Etkili frekans, MHz | Reflektör çapı, mm | Çalışma yüzeyi çapı, mm | Genel boyutlar, mm | |

| P111-1.25-K20 | 1.25 ± 0.125 | 15 - 180 | 3,2 | 22 | Ø32x43 |

| P111-2.5-K12 | 2,5 ± 0,25 | 10 - 180 | 1,6 | 14 | Ø 22x35 |

| P111-2.5-K20 | 2,5 ± 0,25 | 25 - 400 | 1,6 | 22 | Ø32x43 |

| P111-5-K6 | 5.0 ± 0.5 | 5 - 70 | 1,2 | 9 | Ø 19x32 |

| P111-5-K12 | 5.0 ± 0.5 | 15 - 200 | 1,2 | 14 | Ø 22x35 |

| P111-5-K20 | 5.0 ± 0.5 | 15 - 200 | 1,2 | 22 | Ø32x43 |

| P111-10-K6 | 10.0 ± 1.0 | 5 - 30 | 1,0 | 9 | Ø 19x32 |

P112 - doğrudan ayrı birleşik dönüştürücüler

Ayrı olarak birleştirilmiş dönüştürücülerle temas kurun P112 tipi, genellikle ürünlerin kalan duvar kalınlığını belirlemek ve yüzeyin altında nispeten sığ derinliklerde bulunan kusurları aramak için kullanılır. Kural olarak, P 112 tarafından izlenen nesnelerin kalınlığı 1 ila 30 mm arasındadır. P112'nin özellikleri tabloda gösterilmiştir:

| Ultrasonik prob tanımı | Etkili frekans, MHz | Çelik 40x13 için kontrol aralığı, mm | Reflektör çapı, mm | Çalışma yüzeyi boyutları, mm | Genel boyutlar, mm |

| P112-2.5-12 | 2,5 ± 0,25 | 2 - 30 | 1,6 | Ø16 | Ø 24x43 |

| P112-5-6 | 5.0 ± 0.5 | 1 - 25 | 1,2 | Ø9 | Ø21x40 |

| P112-5-12 | 5.0 ± 0.5 | 2 - 30 | 1,2 | Ø16 | Ø 24x43 |

| P112-5-3x4 | 5.0 ± 0.5 | 1 - 25 | 1,2 | 10 x 15 | Ø 32x12x28 |

P121 eğik kombine dönüştürücüler

Eğik dönüştürücüler, P121 tipi, kaynaklı bağlantıların, levhaların, damgaların, dövme parçaların ve diğer nesnelerin test edilmesi görevlerinde yaygın olarak kullanılmaktadır. P121 transdüserleri, metalik olmayan kapanımlar, gözenekler, penetrasyon eksikliği, büzülme boşlukları vb. gibi çatlakların, hacimsel kusurların tespit edilmesini sağlar. P121 tipi transdüserlerin yardımıyla, kural olarak, dikey olarak yönlendirilmiş kusurların özellikleri belirlenir. Üreticilerden birinden P 121'in özellikleri ve olası işaretleri tabloda gösterilmiştir:

| Sembol | CO-2 örneğine göre giriş açısı, derece | Çelik için kontrol aralığı, mm | Etkili frekans, MHz | Bom, mm | PE boyutu, mm | Çalışma yüzeyi boyutu, mm | Genel boyutlar, mm |

| P121-1.8-40-M-002 | 40+-1,5 | 1…50 | 1,8+-0,18 | 9 | 8x10 | 24x12 | 33x16x25 |

| P121-1.8-50-M-002 | 50+-1,5 | 1…50 | 1,8+-0,18 | 10 | 8x12 | 30x16 | 33x16x25 |

| P121-1.8-65-M-002 | 65+-1,5 | 1…45 | 1,8+-0,18 | 12 | 8x12 | 32x16 | 33x16x24 |

| P121-2.5-40-M-002 | 40+-1,5 | 0,7…50 | 2,5+-0,25 | 8 | 8x12 | 30x16 | 33x16x25 |

| P121-2.5-45-M-002 | 45+-1,5 | 0,7…50 | 2,5+-0,25 | 8 | 8x12 | 30x16 | 33x16x25 |

| P121-2.5-50-M-002 | 50+-1,5 | 0,7…50 | 2,5+-0,25 | 8 | 8x12 | 30x16 | 33x16x25 |

| P121-2.5-65-M-002 | 65+-2 | 0,7…45 | 2,5+-0,25 | 10 | 8x12 | 32x16 | 33x16x25 |

| P121-2.5-70-M-002 | 70+-2 | 0,7…35 | 5+-0,5 | 12 | 8x12 | 32x16 | 33x16x25 |

| P121-5-40-M-002 | 40+-1,5 | 0,7…50 | 5+-0,5 | 5 | 5x5 | 20x16 | 20x16x16 |

| P121-5-45-M-002 | 45+-1,5 | 0,7…50 | 5+-0,5 | 5 | 5x5 | 20x16 | 20x16x16 |

| P121-5-50-M-002 | 50+-1,5 | 0,7…50 | 5+-0,5 | 5 | 5x5 | 20x16 | 20x16x16 |

| P121-5-65-M-002 | 65+-2 | 0,7…40 | 5+-0,5 | 6 | 5x5 | 20x16 | 20x16x16 |

| P121-5-70-M-002 | 70+-2 | 0,5…25 | 5+-0,5 | 7 | 5x5 | 20x16 | 20x16x16 |

P122 - eğimli ayrı birleşik dönüştürücüler

P122 tipi akor dönüştürücüler Esas olarak, 14 ila 219 mm çapında çelik ve polietilenden yapılmış boru elemanlarının çevre kaynaklarını kontrol etmek için kullanılırlar. 2 ila 6 mm arasında bir duvar kalınlığına sahip, kontak ayrı birleştirilmiş kiriş transdüserleri kullanılır. Kordon tipi transdüserlerin kullanımı özellikle 2 ila 4 mm arasındaki ince duvarlı kaynakların muayenesinde etkilidir.

P122 tipi transdüserler, kural olarak paslanmaz, düşük karbonlu çelikler ve alüminyum alaşımlarından ince duvarlı kaynakları kontrol etmek için tasarlanmıştır. P 121'in özellikleri tabloda sunulmaktadır:

| İsim | giriş açısı | Ok | Y ekseni odak uzaklığı (derinlik) | X ekseni odak uzaklığı | Kaynaklı dikişlerin ultrasonik muayenesi |

| P122-5.0-65-M | 65 hakkında | 7 mm | 9 mm | 13 mm | 7 - 12 mm |

| P122-5.0-70-M | 70 hakkında | 7 mm | 5 mm | 10 mm | 5 - 9 mm |

| P122-5.0-75-M | 75 hakkında | 7 mm | 4 mm | 9 mm | 4 - 8 mm |

| P122-8.0-65-M | 65 hakkında | 5 mm | 6 mm | 9 mm | 5 - 7 mm |

| P122-8.0-70-M | 70 hakkında | 5 mm | 4 mm | 8 mm | 3 - 5 mm |

| P122-8.0-75-M | 75 hakkında | 5 mm | 3 mm | 7 mm | 2 - 4 mm |

İnşaatta, et kalınlığı 3 ila 30 mm olan 28 ila 1420 mm çapında borular kullanılır. Kusur tespiti için tüm çap aralığı şartlı olarak 3 gruba ayrılabilir:

- Ø 28 ila 100 mm ve H 3 ila 7 mm

- Ø 108 ila 920 mm ve H 4 ila 25 mm

- Ø 1020 ila 1420 mm ve H 12 ila 30 mm

Moskova Devlet Teknik Üniversitesi'nde yürütülen çalışmalara göre. N.E. Bauman son zamanlarda, boruların kaynaklı bağlantılarının ultrasonik testi için yöntemler geliştirme sürecinde, boru malzemesinin elastik özelliklerinin anizotropisi gibi çok önemli bir faktörü hesaba katmalıdır.

Boru çeliğinin anizotropisi, özellikleri

anizotropi- bu, belirli bir ortam içinde farklı yönlerde ortamın özelliklerindeki (örneğin fiziksel: termal iletkenlik, elastikiyet, elektriksel iletkenlik vb.) farktır.

Yerli ve yabancı üretim borularından monte edilen ana gaz boru hatlarının kaynaklı bağlantılarının ultrasonik muayenesi sürecinde, ciddi kök kusurlarının ihmali, koordinatlarının yanlış değerlendirilmesi ve önemli düzeyde akustik gürültü bulundu.

Optimum kontrol parametreleri gözlenirse ve uygulanması sırasında, bir kusurun eksik olmasının ana nedeninin, temel malzemenin elastik özelliklerinin önemli bir anizotropisinin varlığı olduğu ortaya çıktı. Ultrasonik ışının hızını, zayıflamasını ve düzlüğünden sapmayı etkiler.

Metalin sondajı sırasında, Şekil 2'de gösterilen şemaya göre 200'den fazla boru parçası. 1'de, bu hareket yönü ve polarizasyon için dalga hızının ortalama karekök sapmasının 2 m / s (enine dalgalar için) olduğu ortaya çıktı. Tablodaki değerlerden 100 m / s ve daha fazla hız sapmaları tesadüfi değildir ve muhtemelen haddelenmiş ürün ve boru üretim teknolojisi ile ilişkilidir. Bu tür sapmalar, polarize dalgaların yayılması üzerinde güçlü bir etkiye sahiptir. Belirtilen anizotropiye ek olarak, boru duvarının kalınlığı boyunca ses hızının homojen olmadığı da bulundu.

Pirinç. 1. Boru metalindeki kaynak tortularının tanımları: X, Y, Z. - ultrason yayılma yönleri: x. у.z: - polarizasyon yönleri; Y- haddeleme yönü: Z- boru düzlemine dik

Sac metalin yapısı, deformasyon sırasında uzayan metal liflerini ve diğer inklüzyonları temsil eden katmanlıdır. Ayrıca termomekanik haddeleme döngüsünün metal üzerindeki etkisinden dolayı, sacın kalınlığı eşit olmayan bölümleri çeşitli deformasyonlara maruz kalmaktadır. Bu özellikler sesin hızının ek olarak sondaj katmanının derinliğine bağlı olmasına neden olur.

Çeşitli çaplardaki boruların kaynaklı dikişlerinin muayene özellikleri

Borular Ø 28 ila 100 mm

28 ila 100 mm çapları ve 3 ila 7 mm H ile kaynaklı boru dikişlerinin ayırt edici bir özelliği, borunun içinde sarkma görünümüdür. Bu, tek bir yansıyan ışın tarafından bulunan üst-kök kusurlardan yansıyan yankı sinyalleriyle zaman içinde çakışan, doğrudan bir ışınla inceleme sırasında hata dedektörü ekranında onlardan kaynaklanan yanlış ekoların görünmesinin nedeni haline gelir. Etkili ışın genişliğinin boru duvar kalınlığı ile karşılaştırılabilir olması nedeniyle, bulucunun amplifikasyon silindirine göre konumundan reflektörü belirlemek son derece zordur. Geniş boncuk genişliği nedeniyle dikişin ortasında da kontrolsüz bir alan vardır. Bütün bunlar, kabul edilemez düzlem kusurları çok daha iyi tespit edilmesine rağmen (~% 85) kabul edilemez hacimsel kusurları tespit etme olasılığının düşük olmasının (% 10-12) nedenidir. Sarkmanın ana özellikleri - nesnenin yüzeyi ile derinlik, genişlik ve kapanma açısı - bu standart boru boyutu için rastgele değerlerdir; ortalama değerler sırasıyla 2,7 mm'dir; 6.5 mm ve 56° 30".

Haddelenmiş metal, elastik dalgaların hızlarının polarizasyon ve sondaj yönüne oldukça karmaşık bağımlılıkları ile anizotropik ve homojen olmayan bir ortam gibi davranır. Sesin hızı, levha kesitinin ortasına göre yaklaşık olarak simetrik olarak değişir ve bu orta bölgede, kesme dalgasının hızı, çevreleyen alanlara kıyasla güçlü bir şekilde (% 10'a kadar) düşebilir. Kontrol edilen nesnelerdeki kayma dalgası hızı 3070 ile 3420 m/s aralığında değişmektedir. Haddelenmiş yüzeyden 3 mm'ye kadar derinlikte, kesme dalgası hızı biraz artabilir (%1'e kadar).

Kordal olarak adlandırılan RSN tipi (Şekil 2) eğimli ayrı birleştirilmiş transdüserlerin kullanılması durumunda kontrolün gürültü bağışıklığı önemli ölçüde artar. Moskova Devlet Teknik Üniversitesi'nde tasarlandılar. N.E. Bauman. Kontrolün bir özelliği, kusurların aranması sırasında enine taramaya gerek olmamasıdır. Dönüştürücünün ön yüzü dikişe karşı bastırıldığı anda yalnızca borunun çevresi boyunca gerçekleştirilir.

Pirinç. 2. Eğik kiriş RSN-PEP: 1 - verici: 2 - alıcı

Borular Ø 108 ila 920 mm

Ø 108 ila 920 mm olan ve H 4 ila 25 mm olan borular da arka kaynak olmadan tek taraflı kaynakla bağlanır. Yakın zamana kadar bu bağlantıların kontrolü, 28 ila 100 mm çapındaki borular için hazırlanan prosedüre göre hizalanmış problar kullanılarak gerçekleştiriliyordu. Ancak böyle bir kontrol tekniği için oldukça büyük bir çakışma bölgesi (belirsizlik bölgesi) gereklidir. Bu, bağlantının kalitesini değerlendirmenin doğruluğunu önemli ölçüde azaltır. Ek olarak, birleşik dönüştürücüler, sinyallerin deşifre edilmesini zorlaştıran yüksek düzeyde yankılanma gürültüsü ve ayrıca mevcut araçlarla her zaman telafi edilemeyen eşit olmayan hassasiyet ile karakterize edilir. Bu standart kaynaklı bağlantı boyutunu kontrol etmek için kordal ayrı olarak hizalanmış dönüştürücülerin kullanılması pratik değildir, çünkü kaynaklı bağlantı yüzeyinden ultrasonik titreşimlerin giriş açılarının sınırlı değerleri nedeniyle, dönüştürücülerin boyutları önemli ölçüde artar ve akustik temas alanı büyür.

Moskova Devlet Teknik Üniversitesi'nde. N.E.Bauman, Ø 100 mm'den itibaren kaynaklı bağlantıların kontrolü için hizalanmış hassasiyete sahip eğimli dönüştürücüler tasarladı. Duyarlılık tesviyesi, böyle bir dönme açısı 2 seçimi sağlar, böylece kaynağın üst kısmı ve ortası, merkezi bir kerelik yansıyan ışın tarafından ve alt kısım - kusur üzerine düşen doğrudan çevresel ışınlar tarafından seslendirilir. merkezden Y açısı. İncirde. Şekil 3, kesme dalgasının giriş açısının yön modeli Y'nin dönme ve açılma açısına bağımlılığının bir grafiğini göstermektedir. Bu tür dönüştürücülerde, kusur dalgalarından gelen ve yansıyan yatay olarak polarize edilir (SH-dalgası).

Pirinç. 3. Dönüş açısı deltasına bağlı olarak, PCN-PEP radyasyon modelinin açılma açısının yarısı sınırında alfa giriş açısının değişmesi.

Grafiklerden, duvar kalınlığı 25 mm olan nesnelerin incelenmesi sırasında, RS-prob hassasiyetinin düzensizliğinin 5 dB'ye, birleşik bir prob için ise 25 dB'ye ulaşabileceği açıktır. RS-PEP, artan sinyal-gürültü seviyesi ve buna bağlı olarak artan mutlak hassasiyet ile karakterize edilir. Örneğin, RS-probu, hem doğrudan kiriş hem de bir kez yansıyan bir kiriş ile 10 mm kalınlığında kaynaklı bir bağlantının muayenesi sırasında 0,5 mm2'lik bir alana sahip bir kusuru, yararlı bir sinyal / gürültü oranı ile kolayca tespit eder. 10 dB. Sondaların verileriyle kontrol gerçekleştirme prosedürü, birleşik sonda için olanla aynıdır.

Borular Ø 1020 ila 1420 mm

Ø 1020 ila 1420 mm arasında, H 12 ila 30 mm arasında olan boruların kaynaklı bağlantıları, çift taraflı kaynak veya arka kaynak ile gerçekleştirilir. Çift taraflı dikişlerde, takviye damağının arka kenarından gelen yanlış sinyaller genellikle tek taraflı dikişlere göre daha az parazit verir. Sırtın daha düzgün şekli nedeniyle genlikleri o kadar büyük değildir. Ek olarak, taramanın daha da aşağısındalar. Bu nedenle kusur tespiti için en uygun boru ölçüsü budur. Ancak Moskova Devlet Teknik Üniversitesi'nde yürütülen araştırma sonuçları. N.E.Bauman, bu boruların metalinin en büyük anizotropi ile ayırt edildiğini gösterin. Anizotropinin kusur tespiti üzerindeki etkisini azaltmak için çoğu yönetmelikte belirtildiği gibi 50 ° yerine 45 ° prizma açısına sahip 2,5 MHz prob kullanın. En yüksek kontrol doğruluğu, RSM-N12 tipi bir prob kullanıldığında elde edildi. Ø 28 ila 100 mm arasındaki borular için hazırlanan metodolojinin aksine, bu bağlantıları kontrol ederken herhangi bir belirsizlik bölgesi yoktur. Kontrol yönteminin geri kalanı aynıdır. RS-probunu kullanırken, dikey delme ile tarama hızının ve hassasiyetinin ayarlanması da önerilir. Eğimli hizalanmış probların süpürme hızının ve hassasiyetinin ayarlanması, uygun boyuttaki açısal reflektörler kullanılarak yapılmalıdır.

Kaynak dikişlerinin muayenesi sırasında, ısıdan etkilenen bölgede, kusurun koordinatlarını belirlemeyi zorlaştıran metal delaminasyonları olduğu unutulmamalıdır. Eğimli bir sonda tarafından bir kusurun bulunduğu bölge, kusurun yapısını netleştirmek ve kusur derinliğinin kesin değerini belirlemek için ayrıca düz bir sonda ile kontrol edilmelidir.

Kaplanmış çelikler genellikle atom, petrokimya ve nükleer enerji endüstrilerinde boru hatları, aparatlar ve gemilerin imalatında kullanılır. Bu yapıların iç duvarlarını kaplamak için 5 ila 15 mm'lik bir tabaka ile kaplama, haddeleme veya patlatma yoluyla uygulanan östenitik çelikler kullanılmaktadır.

Bu kaynaklı bağlantıların kontrol süreci, kaynağın perlit kısmının sürekliliğinin ve ayrıca indirgeyici korozyon önleyici yüzeyli füzyon bölgesinin analizini sağlar. Bu durumda, yüzey kaplamanın gövdesinin sürekliliği kontrol edilmez.

Ancak, ana metal ve östenitik çeliğin akustik özelliklerindeki farklılık nedeniyle, ultrasonik test sırasında arayüzden yankı sinyalleri ortaya çıkar ve örneğin kaplama delaminasyonu ve alt yüzey çatlakları gibi kusurların tespit edilmesini önler. Ek olarak, kaplamanın varlığı ve özellikleri, probun akustik yolunun parametreleri üzerinde önemli bir etkiye sahiptir.

Bu nedenle, kaplamalı boru hatlarındaki kalın duvarlı kaynakları kontrol ederken standart teknolojik çözümler etkisizdir.

Uzun yıllar süren araştırmalardan sonra, bilim adamları akustik yolun ana özelliklerini keşfettiler. Özelliklerini optimize etmek için öneriler alındı ve östenitik kaplamalı kaynaklı dikişlerin ultrasonik analizini yapmak için bir teknoloji geliştirildi.

Bilim adamları özellikle, ultrasonik dalgaların ışını perlit-ostenit kaplamanın sınırından yeniden yansıtıldığında, yuvarlanan kaplama durumunda yön diyagramının neredeyse değişmediğini ve kaplamanın birikmesi durumunda önemli ölçüde değiştiğini buldular. yüzey kaplama. Genişliği önemli ölçüde artar ve ana lob içinde biriktirme yöntemine bağlı olarak 15-20 dB'lik salınımlar vardır. Kiriş kaplama sınırından yansımanın çıkış noktasında konumuna göre önemli bir yer değiştirme vardır ve geçiş bölgesindeki kayma dalgası hızı da değişir.

Tüm bunlar, kaplamalı boru hatlarının kaynaklı bağlantılarını test etmek için teknoloji geliştirilirken dikkate alındı. Bu teknoloji, perlit parçasının kalınlığının (korozyon önleyici yüzeyin nüfuz etme derinliği) önceden zorunlu olarak belirlenmesini sağlar.

Düzlem kusurlarının (füzyon ve çatlak eksikliği) daha doğru tespiti için, 45 ° giriş açılı ve 4 MHz frekanslı bir prob kullanmak daha iyidir. 60 ve 70 ° açıların aksine, 45 ° giriş açısında dikey olarak yönlendirilmiş kusurların daha doğru tespiti, ikincisi tarafından ikincisinin sondajı sırasında, kiriş ile karşılaşma açısının olması gerçeğiyle açıklanır. kusur, enine dalganın yansıma katsayısının minimum olduğu üçüncü kritik olana yakındır.

Boru dışarıdan 2 MHz frekansında çaldığında, kusurlardan gelen yankılar yoğun ve uzun süreli bir gürültü sinyalini korur. 4 MHz frekansında probun parazite karşı bağışıklığı ortalama olarak 12 dB daha yüksektir. Bu nedenle, birikim sınırının hemen yakınında bulunan bir kusurdan gelen faydalı sinyal, parazit arka planına karşı daha iyi okunacaktır. Ve bunun tersi, borunun içeriden yüzeyleme yoluyla sondajı sırasında, 2 MHz frekansında problar tarafından parazite karşı en iyi direnç sağlanacaktır.

Gosatomnadzor belgesi RFPNAEG-7-030-91, kaynaklı boru hatlarının yüzey kaplamalı muayene teknolojisini düzenler.

Üreticiye göre seçim

Seçilmedi Bilgisayar radyografisi DUERR NDT / DÜRR NDT AKS NDT sentezi Proceq SA SPC Kropus Constanta Center MET Bosello Yüksek Teknoloji SaluTron® Messtechnik GmbH ZIO "POLARIS" SPE "Prompribor" ELITEST Promtest Bruker TOCHPRIBOR FUTURE-TECH CORP. OXFORD Instruments Amkro Newcom-NDT Sonotron NDT YXLON International Array Corporation Raycraft General Electric Vidar sistemleri şirketi Arsenal NK LLC Echo Graphic NPP Mashproekt

Boruların kusur tespiti

11.10.2016

Boruların kusur tespiti, ana metal ve dikişlerin kusur tespiti ile birlikte tahribatsız ultrasonik muayenenin alt kategorilerinden biridir. Bu kusur tespiti yöntemi, birçok endüstride petrol ve gaz boru hatlarını izlemek için en çok talep edilen hizmetlerden biridir: kimya, petrol ve gaz, yakıt, elektrik vb.

Uzun süreli çalışma sırasında ve üretimde boru hatları, çeşitli kusurların birikebileceği (korozyon hasarı, yorulma çatlakları, metal bütünlüğünün ihlali, metalik olmayan kapanımlar, gün batımı, esaret, kabuklar,) iç ve dış etkilere maruz kalır. vesaire.). Boru hattının arızalanmasından önce bu tür kusurların zamanında tespiti çok önemlidir. Daha da önemlisi, sistemi kapatmadan veya hizmet dışı bırakmadan tanılama gerçekleştirme yeteneğidir. Bu nedenle, boru kusur tespiti için manyetik (manyetik anizotropi, metal manyetik bellek, manyetik geçirgenlik), akustik (darbeli ultrasonik, Lamb dalgaları, faz, akustik emisyon), elektriksel ve optik (görsel - endoskopik, lazer, holografik).

Bu tür yöntemler, çeşitli kusurları tespit etmek için kullanılır: sızıntı, stres durumu kontrolü, kalite kontrolü ve kaynaklı bağlantıların durumu, sızıntı kontrolü ve boru hatlarının operasyonel güvenilirliğinden sorumlu diğer parametreler.

Boru hattı kusur tespiti yöntemleri arasında, boru gövdesinin kalınlık ölçümü ve boru gövdesinin ultrasonik muayenesi ve boyuna ve enine oryantasyondaki kusurları tespit etmek için uçlar seçilebilir.

Makine çalışmasının teknik tayınlaması genel hükümler hesaplaması Makine çalışmasının standartlara göre tayınlanması

Makine çalışmasının teknik tayınlaması genel hükümler hesaplaması Makine çalışmasının standartlara göre tayınlanması Düzleştirme test yöntemi

Düzleştirme test yöntemi Boruların ultrasonik muayenesi

Boruların ultrasonik muayenesi Parçaların ve yapıların malzemelerinin gerilme-gerinim durumunun özelliklerini belirleme yöntemi Gerilim-gerinim durumunu ölçmek için aletler

Parçaların ve yapıların malzemelerinin gerilme-gerinim durumunun özelliklerini belirleme yöntemi Gerilim-gerinim durumunu ölçmek için aletler İndikatör çözeltilerinin hazırlanması pH ölçümü için tampon çözeltilerin hazırlanması

İndikatör çözeltilerinin hazırlanması pH ölçümü için tampon çözeltilerin hazırlanması Cam ve sitall teknolojisinin fizikokimyasal temelleri

Cam ve sitall teknolojisinin fizikokimyasal temelleri GOST ekipman özellikleri

GOST ekipman özellikleri