Kompoziti u prahu. Vrste kompozitnih materijala Usporedba kompozitnih materijala s metalima

Kompozitni materijali sastoje se od metalne matrice (obično Al, Mg, Ni i njihove legure), ojačane vlaknima visoke čvrstoće (vlaknasti materijali) ili fino dispergiranim vatrostalnim česticama koje se ne otapaju u osnovnom metalu (disperzijski otvrdnuti materijali). Metalna matrica veže vlakna (raspršene čestice) u jednu cjelinu. Vlakna (raspršene čestice) plus vezivo (matrica) koji čine određeni sastav nazivaju se kompozitni materijali.

Nemetalni matrični kompoziti

Kompozitni materijali s nemetalnom matricom se široko koriste. Kao nemetalne matrice koriste se polimerni, ugljični i keramički materijali. Od polimernih matrica najraširenije su epoksidne, fenol-formaldehidne i poliamidne.

Karbonizirane ili pirokarbonske matrice proizvode se od sintetskih polimera podvrgnutih pirolizi. Matrica veže sastav, dajući mu oblik. Učvršćivači su vlakna: staklena, ugljična, borna, organska, na bazi filamentnih kristala (oksidi, karbidi, boridi, nitridi i drugi), kao i metalna (žice) visoke čvrstoće i krutosti.

Svojstva kompozitnih materijala ovise o sastavu komponenata, njihovoj kombinaciji, kvantitativnom omjeru i čvrstoći međusobne veze.

Materijali za ojačanje mogu biti u obliku vlakana, užadi, niti, traka, višeslojnih tkanina.

Sadržaj učvršćivača u orijentiranim materijalima je 60-80 vol.%, u neorijentiranim (s diskretnim vlaknima i brkovima) - 20-30 vol.%. Što je veća čvrstoća i modul elastičnosti vlakana, veća je čvrstoća i krutost kompozitnog materijala. Svojstva matrice određuju posmičnu i tlačnu čvrstoću sastava te otpornost na lom zbog zamora.

Prema vrsti učvršćivača, kompozitni materijali se dijele na stakloplastike, ugljična vlakna s ugljičnim vlaknima, borna vlakna i organska vlakna.

U slojevitim materijalima, vlakna, niti, trake impregnirane vezivom polažu se paralelno jedna s drugom u ravnini polaganja. Ravni slojevi skupljaju se u ploče. Svojstva se dobivaju anizotropno. Da bi materijal djelovao u proizvodu, važno je uzeti u obzir smjer djelovanja opterećenja. Možete stvoriti materijale s izotropnim i anizotropnim svojstvima. Moguće je polagati vlakna pod različitim kutovima mijenjajući svojstva kompozita. Krutost materijala na savijanje i torziju ovise o redoslijedu slaganja slojeva duž debljine paketa.

Koristi se slaganje učvršćivača od tri, četiri ili više niti.

Najveću primjenu ima struktura tri međusobno okomite niti. Učvršćivači mogu biti smješteni u aksijalnom, radijalnom i obodnom smjeru.

Trodimenzionalni materijali mogu biti bilo koje debljine u obliku blokova, cilindara. Glomazne tkanine povećavaju čvrstoću na ljuštenje i otpornost na smicanje u usporedbi sa slojevitim tkaninama. Četverolančani sustav konstruiran je širenjem učvršćivača duž dijagonala kocke. Struktura četiri niti je u ravnoteži, ima povećanu smičnu krutost u glavnim ravninama.

Međutim, stvaranje četiri usmjerena materijala teže je od stvaranja tri usmjerena materijala.

Vlaknasti kompozitni metalni materijali.

Eutektički kompozitni metalni materijali.

Sinterirani kompozitni metalni materijali.

Disperzijski kaljeni materijali na metalnoj matrici.

Kompozitni materijali na metalnoj matrici.

Predavanje broj 2

Ojačana laminirana plastika

PCB-i- materijali izrađeni od slojeva tkanine impregniranih termoreaktivnom sintetičkom smolom.

Duplicirane glave- laminirani materijali koji se sastoje od listova polietilena, polipropilena i drugih termoplasta, povezanih podslojem na bazi tkanine, kemijski otporne gume, netkanih vlaknastih materijala itd.

Linoleum- polimerni valjkasti materijal za podne obloge - je višeslojni ili na tkanini KPM koji sadrži alkidne smole, polivinil klorid, sintetičke gume i druge polimere.

Getinax- laminirana plastika na bazi papira impregniranog termoreaktivnom sintetičkom smolom.

Metaloplast- konstrukcijski materijal koji se sastoji od metalnog lima koji je s jedne ili obje strane prekriven polimernim premazom od polietilena, fluoroplasta ili polivinil klorida.

Laminati- materijali dobiveni "vrućim" prešanjem drvenih zareza (furnira) impregniranih sintetičkim termoreaktivnim smolama.

Tema: "KOMPOZITNI MATERIJALI NA METALNOJ MATRICI"

Nomenklatura CMM podijeljena je u tri glavne skupine: 1) disperzijski kaljeni materijali ojačani česticama, uključujući pseudolegure dobivene metalurgijom praha; 2) eutektički kompozitni materijali - legure s usmjerenom kristalizacijom eutektičkih struktura; 3) vlaknasti materijali ojačani diskretnim ili kontinuiranim vlaknima.

Disperzijski otvrdnuti materijali

Ako su u metalnoj matrici CMM-a raspoređene čestice faze ojačanja veličine 1 ... 100 nm, koje zauzimaju 1 ... 15% volumena kompozita, matrica percipira glavni dio primijenjenog mehaničkog opterećenja na CMM, a uloga čestica se svodi na stvaranje učinkovite otpornosti na dislokacijsko kretanje u materijalu matrice. Takve CMM-e karakterizira povećana temperaturna stabilnost, zbog čega se njihova čvrstoća praktički ne smanjuje do temperatura (0,7 ... 0,8) T pl, gdje T pl je točka taljenja matrice. Materijali ove vrste dijele se u dvije skupine: sinterirani materijali i pseudo materijali.

Materijali koji nastaju sinteriranjem sadrže fine čestice oksida, karbida, nitrida i drugih vatrostalnih spojeva, kao i intermetalnih spojeva, koji se pri nastanku CMM-a ne tope i ne otapaju u matrici. Tehnologija oblikovanja proizvoda od takvih CMM-a pripada području metalurgije praha i uključuje operacije dobivanja praškastih smjesa, njihovo prešanje u kalup, sinteriranje dobivenih poluproizvoda, deformaciju i toplinsku obradu izradaka.

Materijali na aluminijskoj matrici... CM-ovi s aluminijskom matricom koji su našli primjenu uglavnom su ojačani čeličnom žicom, bornim i ugljičnim vlaknima.Kao matrica se koriste i tehnički aluminij (npr. AD1) i legure (B95, D20 itd.).

Disperzijski kaljeni čelici sadrže okside kao komponente za jačanje: Al 2 O 3, TiO 2, ZrO 2 itd.

CMM na kobaltnoj matrici kao dispergirani aditiv sadrže torijev oksid, na magnezijeva matrica- vlastiti oksidi.

Materijali na bazi bakra ojačani oksidima, karbidima, nitridima, dobivaju otpornost na toplinu, što je u kombinaciji s visokom električnom vodljivošću bakrene matrice. Takvi CMM-i se koriste za proizvodnju električnih kontakata, elektroda za zavarivanje valjaka, alata za obradu iskre itd.

CMM na bazi nikla punjeni torijevim oksidom i hafnijevim oksidom, dizajnirani su za rad na temperaturama iznad 1000 °C i koriste se u konstrukciji zrakoplova, energetici i svemirskoj tehnologiji.

Psevdospl i in - disperzijski kaljeni CMM, koji se sastoji od metalnih i metalnih faza koje ne stvaraju otopine i ne ulaze u kemijske spojeve. Tehnologija oblikovanja pseudolegura pripada području metalurgije praha. Završne operacije za dobivanje pseudo-legura su impregnacija ili sinteriranje u tekućoj fazi kalupa.

Impregnacija se sastoji u ispunjavanju pora kalupa ili sinterirane predforme vatrostalne komponente s talinom niskotaljive komponente pseudolegure. Impregnacija se provodi uranjanjem poroznog obratka u talinu.

Asortiman pseudolegura uglavnom uključuje materijale za tribotehničke svrhe.

Pseudolegure na bazi volframa W - Cu i W - Ag kombiniraju visoku tvrdoću, čvrstoću i električnu vodljivost. Koriste se za stvaranje električnih kontakata. Istu namjenu imaju i pseudolegure na bazi molibdena (Mo - Cu) i nikla (Ni - Ag) itd.

Eutektički CMM - legure eutektičkog ili sličnog sastava, u kojima kao ojačavajuća faza služe orijentirani vlaknasti ili lamelarni kristali nastali u procesu usmjerene kristalizacije metalne matrice.

Tehnologija za formiranje eutektičkog CMM je da se uzorak izvlači iz taline konstantnom brzinom, podvrgavajući ga kontinuiranom hlađenju. Oblik fronte kristalizacije ovisi o brzini izvlačenja i uvjetima izmjene topline, kojima upravljaju strukturni elementi kristalizatora.

VOLOKNISTIJSKI MATERIJALI. Tehnologija oblikovanja vlaknastih CMM uključuje prešanje, valjanje, zajedničko izvlačenje, ekstruziju, zavarivanje, prskanje ili taloženje, kao i impregnaciju.

"vrućim" prešanjem (prešanjem uz zagrijavanje) dobiva se CMM čiji su materijal za početnu matricu prahovi, folije, trake, limovi i drugi metalni poluproizvodi. Oni i elementi za ojačanje (žica, keramika, ugljična ili druga vlakna) postavljaju se određenim redoslijedom na ploču za prešanje ili u kalup, a zatim se prešaju kada se zagrijavaju na zraku ili u inertnoj atmosferi.

Metoda valjanja obrađuje iste komponente kao i prešanje.

Metoda zajedničkog crtanja je sljedeća. U matričnom metalnom blanku izbušene su rupe u koje su umetnute armaturne šipke ili žica. Gredica se zagrijava i vrši se njezina redukcija i izvlačenje, što se završava žarenjem.

Metoda ekstruzije koristi se za proizvodnju proizvoda u obliku šipki ili cijevi, ojačanih kontinuiranim i diskretnim vlaknima. Početni materijal matrice je metalni prah,

Broj vlaknastih CMM uključuje mnoge materijale na matricama od aluminija, magnezija, titana, bakra, nikla, kobalta itd.

Praškasto punilo se uvodi u matricu kompozitnog materijala kako bi se ostvarila svojstva svojstvena materijalu punila u funkcionalnim svojstvima kompozita. U kompozitima u prahu matrica su uglavnom metali i polimeri. Praškasti kompoziti s polimernom matricom imaju naziv "Plastika".

Kompoziti s metalnom matricom

Kompoziti s metalnom matricom. Praškasti kompoziti s metalnom matricom dobivaju se hladnim ili toplim prešanjem mješavine praha matrice i punila, nakon čega slijedi sinteriranje dobivenog poluproizvoda u inertnoj ili redukcijskoj sredini na temperaturama od oko 0,75 T pl metalna matrica. Ponekad se kombiniraju procesi prešanja i sinteriranja. Tehnologija proizvodnje praškastih kompozita tzv "Metalurgija praha". Metalurgija praha se koristi za proizvodnju kermeta i legura s posebnim svojstvima.

Kermeti nazivaju se kompozitni materijali s metalnom matricom, čije su punilo dispergirane čestice keramike, kao što su karbidi, oksidi, boridi, silicidi, nitridi itd. Kao matrica uglavnom se koriste kobalt, nikal i krom. Kermeti kombiniraju tvrdoću i toplinsku otpornost i otpornost na toplinu keramike s visokim viskozitetom i toplinskom vodljivošću metala. Stoga su kermeti, za razliku od keramike, manje krhki i sposobni su izdržati velike padove temperature bez razaranja.

Kermeti se najviše koriste u proizvodnji alata za obradu metala. Tvrde legure u prahu nazivaju se alatni kermeti.

Praškasto punilo tvrdih legura su karbidi ili karbonitridi u količini od 80% ili više. Ovisno o vrsti punila i metalu koji služi kao matrica kompozita, tvrde legure u prahu dijele se u četiri skupine:

- 1) WC-Co - jednokarbidni tip BK;

- 2) WC-TiC-Co - dvokarbidni tip TK,

- 3) WC-TiC-TaC-Co - trokarbidni tip TTK;

- 4) TiC i TiCN- (Ni + Mo) - legure na bazi karbida i titanovog karbonitrida - bez volframa tipa TH i KNT.

VK legure. Legure su označene slovima VK i brojem koji pokazuje sadržaj kobalta. Na primjer, sastav legure VK6 je 94% WC i 6% Co. Otpornost na toplinu VK legura je oko 900 ° C. Legure ove skupine imaju najveću čvrstoću u usporedbi s drugim tvrdim legurama.

TK legure. Legure su označene kombinacijom slova i brojeva. Broj iza T označava sadržaj titanovog karbida u leguri, nakon K - kobalta. Na primjer, sastav legure T15K6: TiC - 15%, Co - 6%, ostatak, 79% - WC. Tvrdoća TK legura zbog uvođenja tvrđeg titanovog karbida u sastav punila veća je od tvrdoće VK legura. Također imaju prednost u otpornosti na toplinu - 1000 ° C, ali im je čvrstoća manja s jednakim kobaltom. sadržaj.

Legure TTK (TT7K12, TT8K, TT20K9). Oznaka TTK legura slična je TK. Broj iza drugog slova T označava ukupan sadržaj TiC i TaC karbida.

Uz jednaku toplinsku otpornost (1000 °C), TTK legure nadmašuju TK legure s istim sadržajem kobalta i po tvrdoći i po čvrstoći. Najveći učinak legiranja tantal karbidom očituje se pri cikličkim opterećenjima - vijek trajanja pri udarnom zamoru povećava se i do 25 puta. Stoga se legure koje sadrže tantal koriste uglavnom za teške uvjete rezanja s velikom snagom i temperaturnim opterećenjem.

Legure TN, KNT. To su tvrde legure bez volframa (BHTS) na bazi titanovog karbida i karbonitrida s nikl-molibdenom, a ne kobaltnim vezivom.

Što se tiče otpornosti na toplinu, BVTS je inferiorniji od legura koje sadrže volfram, toplinska otpornost BVTS-a ne prelazi 800 ° C. Njihova čvrstoća i modul elastičnosti također su niži. Toplinski kapacitet i toplinska vodljivost BVTS je niži od onih kod tradicionalnih legura.

Unatoč relativno niskoj cijeni, rasprostranjena upotreba BVTS-a za proizvodnju reznih alata je problematična. Za izradu mjernih (krajnjih blokova, mjerača) i alata za crtanje najprikladnije je koristiti legure bez volframa.

Metalna matrica se također koristi za spajanje praškastog punila od dijamanta i kubičnog borovog nitrida, koji se zajednički nazivaju supertvrdi materijali (STM). Kao alati za obradu koriste se kompozitni materijali punjeni STM-om.

Izbor matrice za punilo dijamantnog praha ograničen je niskom toplinskom otpornošću dijamanta. Matrica bi trebala osigurati termokemijski režim za pouzdano vezivanje zrna dijamantnog punila, isključujući izgaranje ili dijamantnu grafitizaciju. Za vezivanje dijamantnog punila najčešće se koriste limene bronce. Veća otpornost na toplinu i kemijska inertnost bor nitrida omogućuju korištenje veziva na bazi željeza, kobalta i tvrde legure.

Alat s STM-om izrađen je uglavnom u obliku krugova, čija se obrada vrši brušenjem površine obrađenog materijala rotirajućim krugom. Abrazivni kotači na bazi dijamanta i borovog nitrida naširoko se koriste za oštrenje i završnu obradu reznih alata.

Uspoređujući abrazivne alate na bazi dijamanta i borovog nitrida, treba napomenuti da se ove dvije skupine ne natječu jedna s drugom, već imaju svoja područja racionalne uporabe. To je određeno razlikama u njihovim fizikalnim, mehaničkim i kemijskim svojstvima.

Prednosti dijamanta kao alatnog materijala u odnosu na bor nitrid uključuju činjenicu da je njegova toplinska vodljivost veća, a koeficijent toplinskog širenja niži. Međutim, odlučujući je čimbenik visok difuzijski kapacitet dijamanta u odnosu na legure na bazi željeza - čelik i lijevano željezo i, naprotiv, inertnost borovog nitrida na te materijale.

Pri visokim temperaturama opaža se aktivna difuzijska interakcija dijamanta s legurama na bazi željeza. Na temperaturama ispod os

Pogodnost dijamanta u zraku ima temperaturna ograničenja. Dijamant počinje oksidirati primjetnom brzinom na temperaturi od 400 ° C. Na višim temperaturama gori s oslobađanjem ugljičnog dioksida. Također ograničava performanse dijamantnih alata u usporedbi s kubičnim alatima s bor nitridom. Primjetna oksidacija borovog nitrida u zraku uočava se tek nakon jednosatnog izlaganja na temperaturi od 1200 ° C.

Temperaturna granica performansi dijamanta u inertnom okruženju ograničena je njegovom transformacijom u termodinamički stabilan oblik ugljika - grafita, koji počinje kada se zagrije na 1000 °C.

Još jedno široko područje primjene kermeta je njihova upotreba kao visokotemperaturnog konstrukcijskog materijala za objekte nove tehnologije.

Uslužna svojstva praškastih kompozita s metalnom matricom uglavnom su određena svojstvima punila. Stoga je za praškaste kompozitne materijale s posebnim svojstvom najčešća klasifikacija prema području primjene.

Kompozitni materijali sastoje se od metalne matrice (obično Al, Mg, Ni i njihove legure), ojačane vlaknima visoke čvrstoće (vlaknasti materijali) ili fino dispergiranim vatrostalnim česticama koje se ne otapaju u osnovnom metalu (disperzijski otvrdnuti materijali). Metalna matrica veže vlakna (raspršene čestice) u jednu cjelinu. Vlakna (raspršene čestice) plus vezivo (matrica) koje čine

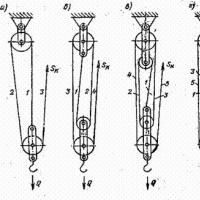

Riža. 196. Dijagram strukture (a) i kontinuirane vlaknaste armature (b) kompozitnih materijala: 1 - zrnati (disperzijski otvrdnuti) materijal (l / d = 1); 2 - diskretni vlaknasti kompozitni materijal; 3 - kontinuirano vlaknasti kompozitni materijal; 4 - kontinuirano polaganje vlakana; 5 - dvodimenzionalno polaganje vlakana; 6.7 - rasuto pakiranje vlakana

ili neki drugi sastav, nazvan kompozitni materijali (slika 196).

Vlaknasti kompozitni materijali. Na sl. 196 prikazuje sheme armiranja vlaknastih kompozitnih materijala. Kompozitni materijali s vlaknastim punilom (učvršćivačem), prema mehanizmu djelovanja ojačanja, dijele se na diskretne, kod kojih je omjer duljine vlakana i promjera i na kontinuirano vlakno, kod kojih su diskretna vlakna nasumično smještena u matrici. Promjer vlakana je od frakcija do stotina mikrometara. Što je veći omjer duljine i promjera vlakna, to je veći stupanj stvrdnjavanja.

Često je kompozitni materijal slojevita struktura u kojoj je svaki sloj ojačan velikim brojem paralelnih kontinuiranih vlakana. Svaki sloj također može biti ojačan kontinuiranim vlaknima utkanim u tkaninu, koja je izvornog oblika, po širini i duljini koja odgovara konačnom materijalu. Često su vlakna utkana u trodimenzionalne strukture.

Kompozitni materijali razlikuju se od konvencionalnih legura po višim vrijednostima granične vlačne čvrstoće i granice izdržljivosti (za 50-100%), modulu elastičnosti, koeficijentu krutosti () i smanjenoj sklonosti stvaranju pukotina. Korištenje kompozitnih materijala povećava krutost konstrukcije uz smanjenje potrošnje metala.

Tablica 44 (vidi skeniranje) Mehanička svojstva kompozita na bazi metala

Čvrstoća kompozitnih (vlaknastih) materijala određena je svojstvima vlakana; matrica bi trebala uglavnom preraspodijeliti naprezanja između elemenata za ojačanje. Stoga čvrstoća i modul elastičnosti vlakana moraju biti znatno veći od čvrstoće i modula elastičnosti matrice. Kruta vlakna za ojačanje apsorbiraju naprezanja koja nastaju u sastavu tijekom opterećenja, daju mu čvrstoću i krutost u smjeru orijentacije vlakana.

Borna i ugljična vlakna, kao i vlakna od vatrostalnih spojeva (karbidi, nitridi, boridi i oksidi) visoke čvrstoće i modula elastičnosti koriste se za jačanje aluminija, magnezija i njihovih legura. Dakle, vlakna od silicij karbida promjera 100 mikrona često se koriste kao vlakna čelične žice visoke čvrstoće.

Za ojačanje titana i njegovih legura koriste se molibdenska žica, safirna vlakna, silicij karbid i titanijev borid.

Povećanje toplinske otpornosti legura nikla postiže se armiranjem žicom od volframa ili molibdena. Metalna vlakna također se koriste u slučajevima kada je potrebna visoka toplinska i električna vodljivost. Obećavajući učvršćivači za vlaknaste kompozitne materijale visoke čvrstoće i visokog modula su brkovi od aluminijevog oksida i nitrida, silicij karbida i nitrida, borovog karbida itd.

Stol 44 prikazuje svojstva nekih vlaknastih kompozita.

Kompozitni materijali na metalnoj osnovi imaju visoku čvrstoću i otpornost na toplinu, a istovremeno su niskoplastični. Međutim, vlakna u kompozitima smanjuju brzinu širenja pukotina koje potječu iz matriksa i gotovo potpuno eliminiraju iznenadne

Riža. 197. Ovisnost modula elastičnosti E (a) i graničnog otpora (b) kompozitnog materijala bor-aluminij duž (1) i poprijeko (2) osi armature o volumetrijskom sadržaju borovog vlakna

krhko uništenje. Posebnost jednoosnih vlaknastih kompozitnih materijala je anizotropija mehaničkih svojstava duž i poprijeko vlakana te niska osjetljivost na koncentratore naprezanja.

Na sl. 197 prikazana je ovisnost i E bor-aluminij kompozitnog materijala o sadržaju borovih vlakana duž (1) i poprijeko osi armature. Što je veći volumetrijski sadržaj vlakana, veći je i E duž osi armature. Međutim, treba imati na umu da matrica može prenijeti naprezanje na vlakna samo kada postoji jaka veza na sučelju armaturno vlakno-matrica. Kako bi se spriječio kontakt između vlakana, matrica mora u potpunosti okružiti sva vlakna, što se postiže udjelom od najmanje 15-20%.

Matrica i vlakno ne smiju međusobno komunicirati (ne smije biti međusobne difuzije) tijekom proizvodnje ili rada, jer to može dovesti do smanjenja čvrstoće kompozitnog materijala.

Anizotropija svojstava vlaknastih kompozitnih materijala uzima se u obzir pri projektiranju dijelova radi optimizacije svojstava usklađivanjem polja otpora sa 6 polja naprezanja.

Ojačanje legura aluminija, magnezija i titana kontinuiranim vatrostalnim vlaknima bora, silicijevog karbida, titanovog diborida i aluminijevog oksida značajno povećava toplinsku otpornost. Značajka kompozitnih materijala je niska brzina omekšavanja u vremenu (slika 198, a) s porastom temperature.

Riža. 198. Dugotrajna čvrstoća bor-aluminij kompozitnog materijala koji sadrži 50% borovih vlakana u usporedbi s čvrstoćom legura titana (a) i dugotrajna čvrstoća kompozitnog materijala nikla u usporedbi s čvrstoćom legura koja otvrdnjavaju precipitacijom (b) : 1 - kompozit bor-aluminij; 2 - legura titana; 3 - kompozitni materijal ojačan disperzijom; 4 - legure za stvrdnjavanje disperzije

Glavni nedostatak kompozitnih materijala s jednodimenzionalnim i dvodimenzionalnim ojačanjem je niska otpornost na međuslojni smicanje i poprečni lom. Materijali u volumetrijskom ojačanju su lišeni ovog nedostatka.

Kompozitni materijali ojačani disperzijom. Za razliku od vlaknastih kompozitnih materijala, u kompozitnim materijalima otvrdnutim disperzijom, matrica je glavni element koji nosi opterećenje, a dispergirane čestice inhibiraju kretanje dislokacija u njemu. Visoka čvrstoća postiže se veličinom čestica od 10-500 nm uz prosječnu udaljenost između njih od 100-500 nm i njihovu ravnomjernu raspodjelu u matrici. Čvrstoća i otpornost na toplinu, ovisno o volumetrijskom sadržaju faza ojačanja, ne podliježu zakonu aditivnosti. Optimalni sadržaj druge faze za različite metale nije isti, ali obično ne prelazi

Korištenje kao faze za jačanje stabilnih vatrostalnih spojeva (oksidi torija, hafnija, itrija, složeni spojevi oksida i metala rijetkih zemnih), koji se ne otapaju u metalu matriksa, omogućuje održavanje visoke čvrstoće materijala do. U tom smislu, takvi se materijali često koriste kao materijali otporni na toplinu. Disperzijski otvrdnuti kompozitni materijali mogu se dobiti na osnovi većine metala i legura koji se koriste u tehnologiji.

Najviše korištene legure na bazi aluminija - SAP (sinterirani aluminijski prah). SAP se sastoji od aluminija i raspršenih pahuljica. Čestice učinkovito inhibiraju kretanje dislokacija i time povećavaju čvrstoću

legura. Sadržaj u SAP-u varira od i do. Kako se sadržaj povećava, povećava se od 300 do for, a istezanje se, sukladno tome, smanjuje s 8 na 3%. Gustoća ovih materijala jednaka je gustoći aluminija, nisu niži od njega u otpornosti na koroziju i čak mogu zamijeniti titan i čelike otporne na koroziju kada rade u temperaturnom rasponu. Po dugotrajnoj čvrstoći superiorni su od kovanih aluminijske legure. Dugotrajna čvrstoća za legure na is

Materijali otvrdnuti disperzijom nikla imaju velike izglede. Legure na bazi nikla s 2-3 vol. torijev dioksid ili hafnijev dioksid. Matrica ovih legura je obično čvrsta otopina.Naširoko se koriste legure (nikl očvršćen torijevim dioksidom), (nikl otvrdnut hafnijevim dioksidom) i (matrica otvrdnuta torijevim oksidom). Ove legure imaju visoku otpornost na toplinu. Na temperaturi legura ima leguru Disperzijski kaljeni kompozitni materijali, kao i vlaknasti, otporni su na omekšavanje s povećanjem temperature i trajanja izlaganja na danoj temperaturi (vidi sliku 198).

Područja primjene kompozitnih materijala nisu ograničena. Primjenjuju se u zrakoplovstvu za visokoopterećene dijelove zrakoplova (košulje, krakovi, rebra, ploče i sl.) i motore (lopatice kompresora i turbine itd.), u svemirskoj tehnici za jedinice pogonskih konstrukcija vozila izloženih grijanju, za elemente krutost, ploče, u automobilskoj industriji za olakšanje karoserije, opruga, okvira, karoserije, branika itd., u rudarskoj industriji (bušaći alati, dijelovi za kombajne itd.), u građevinarstvu (rasponi mostova, montažni elementi visoki -visoke zgrade i sl.) i u drugim područjima narodnog gospodarstva.

Korištenje kompozitnih materijala omogućuje novi kvalitativni skok u povećanju snage motora, energetskih i transportnih instalacija te smanjenju težine strojeva i uređaja.

Tehnologija proizvodnje poluproizvoda i proizvoda od kompozitnih materijala je dobro razvijena.

Ova vrsta kompozitnih materijala uključuje materijale kao što je SAP (sinterirani aluminij u prahu), koji su aluminij ojačan dispergiranim česticama aluminijevog oksida. Aluminijski prah dobiva se raspršivanjem rastaljenog metala, nakon čega slijedi mljevenje u kugličnim mlinovima do veličine od oko 1 mikrona u prisutnosti kisika. S povećanjem trajanja mljevenja, prah postaje finiji, a sadržaj aluminijevog oksida u njemu se povećava. Daljnja tehnologija proizvodnje proizvoda i poluproizvoda iz SAP-a uključuje hladno prešanje, predsinteriranje, toplo prešanje, valjanje ili ekstruziju sinterirane aluminijske gredice u obliku gotovih proizvoda koji se mogu podvrgnuti dodatnoj toplinskoj obradi.

SAP legure se koriste u zrakoplovnoj tehnologiji za proizvodnju dijelova visoke specifične čvrstoće i otpornosti na koroziju, koji rade na temperaturama do 300 - 500 ° C. Koriste se za izradu klipnjača, lopatica kompresora, školjki gorivnih elemenata i cijevi izmjenjivača topline.

Ojačanje aluminija i njegovih legura čeličnom žicom povećava njihovu čvrstoću, povećava modul elastičnosti, otpornost na zamor i proširuje temperaturni raspon upotrebe materijala.

Ojačanje kratkim vlaknima provodi se metodama metalurgije praha, koje se sastoje od prešanja nakon čega slijedi hidroekstruzija ili valjanje gredica. Pri ojačavanju sastava tipa sendvič kontinuiranim vlaknima, koji se sastoje od izmjeničnih slojeva aluminijske folije i vlakana, koriste se valjanje, vruće prešanje, zavarivanje eksplozijom i difuzijsko zavarivanje.

Vrlo obećavajući materijal je sastav aluminij-berilijeve žice, koji ostvaruje visoka fizikalna i mehanička svojstva berilijeve armature i prije svega njezinu nisku gustoću i visoku specifičnu krutost. Sastavi se dobivaju s berilijevom žicom difuzijskim zavarivanjem paketa izmjeničnih slojeva berilijeve žice i matrice. Od aluminijskih legura, ojačanih čeličnim i berilijskim žicama, izrađeni su dijelovi tijela rakete i spremnici za gorivo.

U sastavu "aluminij - ugljična vlakna" kombinacija niske gustoće armature i matrice omogućuje stvaranje kompozitnih materijala visoke specifične čvrstoće i krutosti. Nedostatak karbonskih vlakana je njihova krhkost i visoka reaktivnost. Aluminij-ugljični sastav dobiva se impregnacijom ugljičnih vlakana tekućim metalom ili metodama metalurgije praha. Tehnološki je najjednostavnije izvedivo provući snopove ugljičnih vlakana kroz aluminijsku talinu.

Kompozit aluminij-ugljik koristi se u konstrukciji spremnika goriva modernih lovaca. Zbog visoke specifične čvrstoće i krutosti materijala, masa spremnika goriva smanjena je za 30%. Ovaj materijal se također koristi za proizvodnju lopatica turbina za plinskoturbinske motore zrakoplova.

Nemetalni matrični kompoziti

Kompozitni materijali s nemetalnom matricom imaju široku primjenu u industriji. Kao nemetalne matrice koriste se polimerni, ugljični i keramički materijali. Od polimernih matrica najrašireniji su epoksid, fenol-formaldehid i poliamid. Ugljične matrice se koksiraju ili dobivaju od sintetskih polimera podvrgnutih pirolizi (razgradnja, razgradnja). Matrica veže sastav, dajući mu oblik. Učvršćivači su vlakna: staklena, ugljična, borna, organska, na bazi brkova (oksidi, karbidi, boridi, nitridi itd.), Kao i metalna (žice), koja imaju visoku čvrstoću i krutost.

Svojstva kompozitnih materijala ovise o sastavu komponenata, njihovoj kombinaciji, kvantitativnom omjeru i čvrstoći međusobne veze.

Sadržaj učvršćivača u orijentiranim materijalima je 60 - 80 vol. %, u neorijentiranim (s diskretnim vlaknima i brkovima) - 20 - 30 vol. %. Što je veća čvrstoća i modul elastičnosti vlakana, veća je čvrstoća i krutost kompozitnog materijala. Svojstva matrice određuju posmičnu i tlačnu čvrstoću sastava te otpornost na lom zbog zamora.

Prema vrsti učvršćivača, kompozitni materijali se dijele na stakloplastike, ugljična vlakna s ugljičnim vlaknima, borna vlakna i organska vlakna.

U slojevitim materijalima, vlakna, niti, trake impregnirane vezivom polažu se paralelno jedna s drugom u ravnini polaganja. Ravni slojevi se skupljaju u ploče. Svojstva se dobivaju anizotropno. Da bi materijal djelovao u proizvodu, važno je uzeti u obzir smjer djelovanja opterećenja. Možete stvoriti materijale s izotropnim i anizotropnim svojstvima. Moguće je polagati vlakna pod različitim kutovima mijenjajući svojstva kompozita. Krutost materijala na savijanje i torziju ovise o redoslijedu slaganja slojeva duž debljine paketa.

Koristi se polaganje učvršćivača od tri, četiri ili više niti (slika 7). Najveću primjenu ima struktura tri međusobno okomite niti. Učvršćivači mogu biti smješteni u aksijalnom, radijalnom i obodnom smjeru.

Trodimenzionalni materijali mogu biti bilo koje debljine u obliku blokova, cilindara. Glomazne tkanine povećavaju čvrstoću na ljuštenje i otpornost na smicanje u usporedbi sa slojevitim tkaninama. Četverolančani sustav konstruiran je postavljanjem učvršćivača duž dijagonala kocke. Struktura četiri niti je u ravnoteži, ima povećanu smičnu krutost u glavnim ravninama. Međutim, stvaranje četiri usmjerena materijala teže je od stvaranja tri usmjerena materijala.

Riža. 7. Shema armiranja kompozitnih materijala: 1- pravokutni, 2-šesterokutni, 3- kosi, 4- sa savijenim vlaknima, 5 - sustav od n niti

Antifrikcijski materijali na bazi politetrafluoroetilena (PTFE) najučinkovitiji su sa stajališta uporabe u najtežim uvjetima suhog trenja.

Za PTFE je karakterističan prilično visok statički koeficijent trenja, međutim, u procesu trenja klizanja na površini PTFE-a nastaje vrlo tanak sloj visoko orijentiranog polimera, koji pomaže u izjednačavanju statičkih i dinamičkih koeficijenata trenja i glatkoće kretanje tijekom klizanja. Kada se promijeni smjer klizanja, prisutnost orijentiranog površinskog filma uzrokuje privremeno povećanje koeficijenta trenja, čija vrijednost ponovno opada kako se površinski sloj preorijentira. Ovo ponašanje trenja PTFE-a dovelo je do njegove široke upotrebe u industriji, gdje se nepunjeni PTFE uglavnom koristi za proizvodnju ležajeva. U mnogim slučajevima, nepodmazani ležajevi moraju raditi s većim stopama trenja. U ovom slučaju, nepunjeni PTFE karakteriziraju visoke vrijednosti koeficijenta trenja i stopa trošenja. Kompozitni materijali, najčešće na bazi PTFE, našli su široku primjenu kao materijali za nepodmazane ležajeve koji rade u takvim uvjetima.

Najjednostavniji način za smanjenje relativno visoke stope trošenja PTFE-a tijekom suhog trenja je uvođenje punila u prahu. Time se povećava otpor tlačnog puzanja i uočava se značajno povećanje otpornosti na trošenje suhog trenja. Uvođenje optimalne količine punila omogućuje povećanje otpornosti na habanje do 10 4 puta.

Polimeri i kompozitni materijali na njihovoj osnovi imaju jedinstven skup fizikalnih i mehaničkih svojstava, zbog čega se uspješno natječu s tradicionalnim konstrukcijskim čelicima i legurama, au nekim slučajevima, bez upotrebe polimernih materijala, nemoguće je osigurati potrebnu funkcionalnost. karakteristike i performanse posebnih proizvoda i strojeva. Visoka proizvodnost i niska potrošnja energije tehnologija za preradu plastike u proizvode u kombinaciji s gore navedenim prednostima PCM-a čine ih vrlo perspektivnim materijalima za dijelove strojeva različite namjene.

Generalni direktor Dace Group llc smbat harutyunyan zatvorske trgovačke kuće

Generalni direktor Dace Group llc smbat harutyunyan zatvorske trgovačke kuće Jakunjin je otišao, Rabinovich je ostao

Jakunjin je otišao, Rabinovich je ostao Rabinovich Mihail Daniilovich

Rabinovich Mihail Daniilovich Podizanje tereta bez posebne opreme - kako izračunati i napraviti lančanu dizalicu vlastitim rukama

Podizanje tereta bez posebne opreme - kako izračunati i napraviti lančanu dizalicu vlastitim rukama Novi detalji o Dimoninom "milosrdnom" carstvu

Novi detalji o Dimoninom "milosrdnom" carstvu Glavni kupac

Glavni kupac Biografija Edwarda Cypherina. Novi ruski. Kako se Eduard Shifrin, koji je zaradio milijardu dolara od ukrajinskog čelika, uključio u razvoj u Rusiji. Eduard Shifrin i podizanje novca

Biografija Edwarda Cypherina. Novi ruski. Kako se Eduard Shifrin, koji je zaradio milijardu dolara od ukrajinskog čelika, uključio u razvoj u Rusiji. Eduard Shifrin i podizanje novca