Cum să faci un cuțit dintr-o frânghie cu propriile mâini. Cuțitul îl forjăm singuri corect. Lucrari de gravare si finisare

Făcând un cuțit din cablu de oțel o întâmplare destul de rară. Pentru a face un astfel de cuțit, trebuie să depuneți puțin mai mult efort decât atunci când forjați dintr-o bară de oțel obișnuită.

Forjarea unui cuțit dintr-un cablu începe ca forjarea obișnuită. Există doar câteva mici secrete. În primul rând, aceasta se referă la tijă. Mulți meșteri fac o tijă de cuțit dintr-un cablu sub forma unui mâner finit. Arată foarte neobișnuit și frumos. Și aici există două abordări pentru a face un mâner. Luați un cablu gros și apoi sudați-i capătul, făcându-l o piesă monolitică. Sau faceți un mâner în formă de buclă și forjați o lamă de la capete. În al doilea rând, forjarea unui cablu este o sarcină dificilă din cauza firelor împrăștiate care alcătuiesc cablul. Pentru a face un cuțit, va trebui să le sudați împreună. Dar aceasta este o întreagă artă și nu ar trebui să vă așteptați că veți scoate un cuțit dintr-un cablu prima dată. Sudarea se poate face în două moduri. Prima este sudarea electrică de-a lungul canelurilor mari. Al doilea este de a efectua sudarea forjată. A doua variantă este mai complicată și, în același timp, de preferat.

Deci, după ce am ales metoda de creare a mânerului, trecem la forjarea cuțitului. Pentru a face acest lucru, încălziți cablul până devine roșu aprins. Apoi îl scoatem și îl stropim cu borax. După care îl trimitem înapoi în creuzet. Acesta este un mod simplu de pregătire pentru sudarea forjată. Boraxul este o sare a acidului tetraboric și este folosită de meșteri pentru a suda straturi individuale de oțel. În esență, este un flux care facilitează procesul de topire și protejează metalul topit de oxigen și elimină oxizii metalici. Boraxul poate fi găsit în domeniul public fără probleme.

După ce cablul a fost tratat cu borax pe toate părțile și s-a încălzit de la 900 la 1200 ° C sau mai mult, îl scoatem din cuptor și începem să îl forjam. Lovim cu un ciocan greu, dar în același timp încercăm să menținem fibrele cablului împreună. Dificultatea de a forja un cablu constă tocmai în aceasta. Dar cu practică poți obține rezultate acceptabile. La final, cablul poate fi încălzit și forjat de câte ori se dorește. Dar, în același timp, de fiecare dată când îl încălziți în forjă, stropiți cablul cu borax. Rezultatul este o piesă monolitică de oțel formată din mai multe straturi, aproape ca oțelul Damasc. După care tot ce rămâne este să forjați lama cu forma dorită.

Călirea unei lame începe cu încălzirea acesteia de la roșu deschis la portocaliu. După care cuțitul este coborât în apă sau ulei. În acest caz, în apă se adaugă 2 - 3 linguri de sare de masă pe 1 litru, iar temperatura apei ar trebui să fie de 18 - 25 ° C, uleiul de 25 - 30 ° C. Călirea se realizează destul de repede și pentru ca totul să meargă bine după călire, lama trebuie eliberată. Întărirea oțelului în sine are loc în intervalul de temperatură de la 750 la 550 °C. Momentul de întărire poate fi simțit chiar și atunci când oțelul începe să „tremure și să geme” în lichid. Imediat ce procesul se termină, lama trebuie îndepărtată și lăsată să se răcească în mod natural.

Lama este călită după întărire. Procesul în sine implică slăbirea tensiunii interne a oțelului, ceea ce îl face mai flexibil și mai rezistent la diferite tipuri de sarcini. Înainte de temperare, lama trebuie curățată de eventualele calame și apoi încălzită din nou. Dar temperatura în timpul vacanței este mult mai scăzută. Cuțitul în sine trebuie ținut peste flacără și observat. De îndată ce toată suprafața este acoperită cu o peliculă galben-portocalie, scoateți cuțitul de pe foc și lăsați-l să se răcească natural.

Uneori călirea și călirea se fac cu ulei sau apă, iar uneori prin ulei în apă. Această întărire se face foarte repede. Mai întâi, lama este coborâtă în ulei timp de 2 - 3 secunde, apoi în apă. Cu această abordare, riscul de a face întărirea incorect este minim.

Forjarea unui cuțit cu propriile mâini pare o sarcină simplă. Pe lângă faptul că va trebui să balansați destul de mult ciocanul de forjare, chiar și fără experiență în materie de forjare a metalului, este posibil să nu puteți forja un cuțit prima dată. Prin urmare, trebuie mai întâi să te pricepi la asta și să exersezi puțin, apoi să începi să forjați un cuțit.

Astăzi, chiar și cu asta sortiment mare diverse cuțite de calitate excelentă de la producători celebri, cuțite forjat manual sunt încă foarte populare. Acest lucru nu este surprinzător, deoarece astfel de cuțite au o energie și o atractivitate deosebite. Și dacă lama în sine este făcută din oțel aliat și cu pricepere, atunci un astfel de cuțit este neprețuit. Din în diverse moduri Când faceți un cuțit cu propriile mâini, cel mai laborios lucru este forjarea unui cuțit cu propriile mâini. Trebuie remarcat faptul că forjarea unui cuțit vă permite să creați cea mai durabilă și de înaltă calitate lamă care va dura zeci de ani și, în același timp, își va păstra calitățile. Forjarea unui cuțit cu propriile mâini este o sarcină care necesită meșterului să aibă un nivel înalt de abilități de scule, cunoștințe despre metale și proprietățile acestora. Pentru cei care s-au hotărât să forjeze un cuțit pentru prima dată, recomandările descrise mai jos vă vor ajuta să vă faceți prima lamă.

Cum să alegi oțelul de cuțit

Calitativ cuțit de casă Ceea ce îl face diferit este alegerea corectă a oțelului pentru acesta; caracteristicile de tăiere și rezistență ale cuțitului în sine vor depinde de aceasta. Pentru a alege oțelul potrivit, trebuie să cunoașteți și să înțelegeți ce proprietăți are oțelul în sine. Pentru a forja un cuțit cu propriile mâini, trebuie să vă concentrați pe cele cinci proprietăți principale ale oțelului - rezistență la uzură, duritate, rezistență, duritate și duritate roșie.

Duritate- aceasta este o proprietate a oțelului care indică capacitatea sa de a rezista la pătrunderea unui alt material mai dur în el. Pur și simplu, oțelul dur rezistă mai bine la deformare. Indicele de duritate în sine este măsurat pe scara Rockwell și variază de la 20 la 67 HRC.

Rezistenta la uzura- rezistenta materialului la uzura in timpul functionarii. Această proprietate depinde direct de duritatea oțelului în sine.

Putere indică capacitatea de a menține integritatea sub influența diferitelor forțe externe. Puteți verifica rezistența prin îndoire sau cu un impact puternic.

Plastic- capacitatea oțelului de a absorbi și disipa energia cinetică în timpul impactului și deformării.

Soliditatea roșie- acesta este un indicator responsabil pentru rezistența oțelului la temperaturi și păstrarea calităților sale originale atunci când este încălzit. Temperatura minimă la care poate fi forjat depinde de cât de rezistent este oțelul la tratamentul termic. Cele mai rezistente oțeluri roșii sunt clasele dure, pentru care temperatura de lucru a forjarii este mai mare de 900 °C. Trebuie remarcat faptul că punctul de topire al oțelului este de 1450 - 1520 °C.

Toate aceste proprietăți sunt interconectate și predominarea uneia dintre ele duce la deteriorarea celeilalte. Mai mult, aceasta sau acea proprietate a oțelului depinde de conținutul diferitelor elemente de aliere și aditivi din acesta, cum ar fi siliciu, carbon, crom, vanadiu, wolfram, cobalt, nichel, molibden.

Prezența anumitor elemente de aliere și utilizarea proporțională a acestora în fabricarea oțelului, cunoașterea proprietăților pe care le conferă elementele de aliere și aditivii, au făcut posibilă crearea oțelului pentru scopuri și nevoi specifice. Aceste oțeluri au fiecare marcajele lor. În același timp, clasele de oțel autohtone și străine sunt desemnate diferit. Pentru comoditate, gradul de oțel indică compoziția principală a unuia sau mai multor elemente de aliere. De exemplu, gradul de oțel U9 indică conținutul său de carbon în zecimi de procent. Un analog al oțelului de calitate „U” este oțelul 10xx, unde „xx” este conținutul de carbon. Și cu cât valoarea este mai mică, cu atât conținutul său este mai mic. Sau oțel precum X12MF indică un conținut ridicat de crom și molibden, ceea ce indică proprietățile inoxidabile și de înaltă rezistență ale oțelului.

Mărcile autohtone, care sunt adesea folosite la forjarea cuțitelor acasă, includ toate oțelurile marcate din U7 inainte de U16, ШХ15, 65G, R6M5, X12MF. Printre analogii străini, oțelul poate fi distins O-1, 1095 , 52100 ,M-2, A-2, 440C, AUS, ATS-34, D-2. Fiecare dintre mărcile de mai sus este utilizată la fabricarea de cuțite, diverse unelte și piese de schimb. De exemplu, clasele de oțel R6M5, U7-U13, 65G sunt utilizate pentru producția de burghie, burghie, cabluri, arcuri, rulmenți și pile. Prin urmare, din aceste articole meșterii populari fac cuțite forjate manual.

Desigur, puteți găsi și alte produse din cutare sau cutare oțel. Pentru a face acest lucru, va fi suficient să citiți descrierea completă a clasei de oțel și utilizarea acestuia în marca de oțel și aliaje, apoi să utilizați un produs fabricat din acesta pentru a forja un cuțit.

Pentru a forja un cuțit veți avea nevoie de o anumită unealtă de fierar, care poate fi achiziționată de la magazin. Dar puteți folosi și un instrument neprofesional:

- un ciocan de 3 - 4 kg și un ciocan de greutate mai mică până la 1 kg;

- clește de fierărie sau clește obișnuit, dar fără izolație pe mânere, precum și cheie reglabilă;

- viciu;

- o nicovală sau analogul său de casă dintr-o grindă în I;

- râșniță și mașină de sudură;

- polizor;

- coace.

Dacă totul este mai mult sau mai puțin clar cu un instrument convențional, atunci trebuie făcute câteva explicații cu privire la cuptor. Chestia este că într-un șemineu obișnuit este dificil să se obțină o temperatură mai mare de 900 °C. Și piesa de prelucrat va dura o veșnicie să se încălzească acolo. Prin urmare, este necesar să îmbunătățiți puțin vatra. Dacă nu ați anterior cel puțin metal întărit, va trebui să faceți un cuptor mic de la zero din metal cu pereți groși. Apoi atașați la ea o țeavă, prin care aerul va curge folosind un ventilator sau un aspirator vechi. În acest mod simplu, puteți obține un creuzet destul de fiabil pentru a aduce piesele de prelucrat la o temperatură de 900 - 1200 ° C. Ca combustibil este folosit cărbunele obișnuit, de preferință unul care oferă cât mai multă căldură și arde mai mult.

Înainte de a începe munca în sine, trebuie să faceți schiță cuțitul în sine.

De fapt, un cuțit este un obiect destul de simplu, format dintr-o lamă și un mâner. Dar fiecare dintre aceste elemente are un întreg set de componente. În fotografia care demonstrează designul cuțitului, puteți vedea toate elementele cuțitului și cum se numesc.

De asemenea, trebuie să știți despre câteva profile de bază ale lamei pentru a realiza cea mai potrivită schiță. Fotografia de mai jos arată profilele cuțitelor.

După ce ați ales cel mai potrivit profil pentru dvs., puteți începe în siguranță să creați o schiță. Desigur, meșterii experimentați se descurcă fără schițe, dar pentru un începător este totuși important să facă o schiță și să o păstreze în fața ochilor în timpul procesului de forjare.

Forjarea unui cuțit dintr-un burghiu

Burghiile au devenit foarte populare la forjarea cutitelor datorita otelului aliat R6M5 folosit in ele, care este durabil, usor de ascutit si rezistent la uzura.

Când alegeți un burghiu pentru forjare, un lucru de reținut este punct important. Burghiile mari constau dintr-o piesă spirală de lucru din P6M5 și o tijă din oțel obișnuit. Burghiile mici sunt de obicei realizate în întregime din P6M5. Când forjați un cuțit dintr-un burghiu mare, trebuie să determinați imediat ce oțel este care și unde este granița dintre ele. Acest lucru se poate face destul de simplu, doar ascuțind puțin burghiul pe toată lungimea. Acolo unde există oțel obișnuit, snopul de scântei va fi mare și de culoare galben-portocalie. Dar acolo unde există oțel aliat, snopul va fi rar și mai aproape de o nuanță roșiatică. Procedura descrisă mai sus este necesară pentru a determina unde va începe lama cuțitului și unde va începe tulpina. După ce am terminat cu asta, trecem la forjarea în sine.

La inceput aprinde focul în sobă, porniți suflanta și așteptați până când cărbunii se încing suficient, după care pune burghiul în creuzet. Dar facem asta cu ajutorul cleștilor și în așa fel încât coada să rămână în mare parte în afara focului.

Important! Când forjați un cuțit pentru prima dată, este posibil să nu determinați imediat când metalul s-a încălzit la temperatura necesară. Ca rezultat, mai mult de un burghiu poate fi deteriorat. Prin urmare, înainte de a începe să forjați un burghiu, puteți exersa puțin cu încălzirea și forjarea metalului pe fitinguri obișnuite. În acest caz, este necesar să ne amintim ce culoare a fost metalul și când a fost forjat cel mai ușor. De asemenea, merită să ne amintim că în lumina soarelui, chiar și metalul încălzit la 1100 ° C va arăta întunecat.

De îndată ce burghiul se va încălzi la temperatura cerută, adică peste 1000 °C, este imediat necesar scoateți din creuzet, și strângeți partea inferioară a tijei într-o menghină. Apoi luați o cheie reglabilă, țineți vârful burghiului cu ea și faceți o mișcare circulară, îndreptând spirala. Totul trebuie făcut rapid pentru ca metalul să nu aibă timp să se răcească, altfel riști să spargi burghiul. Dacă nu ai putut să o faci dintr-o singură mișcare, e în regulă. Doar reîncălziți burghiul și repetați procedura. Rezultatul ar trebui să fie o bandă de metal relativ netedă.

Următorul pas ar fi burghiu de forjareȘi rularea metalului la o grosime acceptabilă. Totul este destul de simplu aici. După ce am încălzit metalul la temperatura necesară, luăm un ciocan greu și începem să nivelăm metalul cu lovituri puternice, dar uniforme și să îi dăm o formă uniformă. Rezultatul ar trebui să fie o bandă de metal de aproximativ 4 - 5 mm grosime.

Important! Când forjați metalul, trebuie să monitorizați în mod constant culoarea piesei de prelucrat. De îndată ce începe să se estompeze, căpătând o culoare vișinie, îl întoarcem imediat în forjă. Este mai bine să încălzești metalul încă o dată decât să-l spargi sub o lovitură de ciocan.

Mai departe marginea unui cuțit este forjată. Totul este un pic mai complicat aici. Faptul este că este necesar să se dea o formă rotunjită și, în același timp, să se mențină grosimea necesară a lamei. Întreaga lucrare este practic bijuterii și va necesita o anumită dexteritate. Forjarea se realizează în așa fel încât rotunjind treptat vârful, lama este extrasă treptat în lungime. Loviturile trebuie să fie puternice, dar atente. Un începător poate să nu reușească prima dată, dar puțină practică va îmbunătăți totul.

Următorul pas ar fi forjând muchia tăietoare a unui cuțit. Aceasta este o etapă destul de importantă și dificilă. Acest lucru va necesita un ciocan mai ușor și, de preferință, unul cu cap rotunjit. Începând de la mijlocul lamei, deplasăm treptat metalul în jos până la muchia de tăiere. Încercăm să facem marginea de tăiere cât mai subțire. În același timp, ne asigurăm că lama în sine rămâne dreaptă și uniformă. Aplicam loviturile cu mare atentie si incercam sa aplicam doar atat efort cat este necesar pentru a deforma usor metalul fierbinte. Ne amintim culoarea piesei de prelucrat și, dacă este necesar, o trimitem înapoi în creuzet.

După ce am reușit să forgem lama și vârful, treceți la forjarea tijei. Lucrarea în sine va fi mult mai simplă decât la forjarea unei lame. Mai întâi, încălzim tija rotundă a burghiului și apoi o întindem cu lovituri puternice de ciocan. În funcție de schiță, tija poate fi fie îngustă, fie lată. Aici, cui îi place deja să facă mânerul unui cuțit. Unii oameni fac suprapuneri simple, în timp ce alții fac un mâner stivuit.

După terminarea forjarii, lăsați metalul să se răcească treptat și apoi să trecem la lustruire. Pe mașină de măcinatÎndepărtăm straturile de metal în exces și denivelările, făcând cuțitul perfect neted și strălucitor. La șlefuire, se pot îndepărta până la 2 mm grosime, iar cuțitul va deveni mult mai ușor și mai subțire. De asemenea, puteți ascuți cuțitul în această etapă. În cele din urmă, întărim cuțitul. Cum se face acest lucru va fi scris mai jos.

Forjarea unui cuțit dintr-o recenzie video de foraj:

Un alt material popular pentru forjarea cuțitelor este rulmentul, și anume marginea sa interioară sau exterioară. Mai mult, cel intern este chiar de preferat. Toate lucrările de forjare a unui cuțit dintr-un rulment sunt aproape identice cu forjarea dintr-un burghiu. Cu unele excepții.

Mai întâi, tăiem semifabricatul de pe marginea rulmentului folosind o polizor. Incercam sa luam lungimea cu o rezerva, ca sa ramana suficient pentru cutit si inca 1 - 2 cm. În al doilea rând, în etapa inițială a forjarii, semifabricatul tăiat ar trebui să fie sudat pe bara de armare. Și în această formă, încălziți și forjați. În al treilea rând, dacă în cazul unui burghiu piesa de prelucrat a fost rulată din rotund în plat, atunci pentru rulmentul trebuie pur și simplu aliniată. Și pașii suplimentari pentru forjarea lamei în sine și a tijei sunt complet similare. Singurul lucru care merită remarcat este că este încă mai convenabil să faci un cuțit cu mânere aplicate din rulment.

Forjarea unui cuțit dintr-o recenzie video a rulmenților:

În căutarea unui oțel potrivit pentru un cuțit de calitate, mulți oameni folosesc arcuri. Metalul acestei piese auto este foarte elastic și durabil, ceea ce o face un exemplu excelent pentru cuțitele forjate manual. Pentru dreptate, trebuie remarcat faptul că un cuțit dintr-un arc poate fi realizat prin simpla tăiere a profilului cuțitului cu ascuțire și întărire suplimentară. Dar totuși, pentru ca cuțitul să fie cu adevărat de încredere, este mai bine să-l forjați, mai ales că grosimea arcului este destul de mare, iar pentru un cuțit bun ar trebui redusă.

Începem să forjam un cuțit dintr-un arc prin curățarea ruginii cu o râșniță și marcarea plăcii. Va fi nevoie doar de o mică parte din arc, așa că marcați-l și tăiați-l folosind o râșniță. Apoi, sudăm piesa de prelucrat pe armătură și o încălzim. Apoi o forjam treptat, aducand-o la grosimea ceruta. Forjam vârful și tăișul; cum se face acest lucru este descris mai sus, folosind exemplul de forjare a unui cuțit dintr-un burghiu. După ce s-a obținut rezultatul dorit, lăsăm cuțitul să se răcească treptat, apoi îl șlefuim și îl ascuțim.

Forjarea unui cuțit dintr-o recenzie video de primăvară:

Forjarea unui cuțit dintr-o pilă

Oțelul rezistent la uzură și durabil poate fi găsit în diferite unelte de prelucrare a metalelor, iar o pilă este un prim exemplu în acest sens. Fabricarea cuțitelor dintr-o pilă este o activitate destul de populară. În plus, lamele sunt extrem de durabile, cu o tăietură excelentă. Dar forjarea unui cuțit dintr-o pilă are propriile sale caracteristici.

În primul rând, va trebui să curățați fișierul de spărturi și posibilă rugină. Acest lucru se poate face folosind o râșniță. Apoi, dacă este necesar, tăiați piesa de prelucrat din fișier la lungimea necesară. Apoi îl sudăm pe o bucată de armătură și îl punem în cuptor. După ce am încălzit piesa de prelucrat la temperatura necesară, începem să rulăm piesa de prelucrat la grosimea de care avem nevoie. Apoi facem punctul și muchia tăietoare. Cel mai bine este să faci tulpina unui cuțit dintr-o pilă sub un mâner deasupra capului.

Forjarea unui cuțit dintr-o recenzie video a fișierului:

Forjarea unui cuțit dintr-o frânghie

A face un cuțit din cablu de oțel este destul de rar. Deoarece, spre deosebire de toate piesele descrise mai sus, cablul constă din fibre de sârmă împrăștiate și este destul de dificil să le forjați. În plus, oțelul cablului nu are caracteristici atât de înalte precum oțelul unui burghiu sau pilă. Majoritatea cuțitelor de cablu sunt forjate din cauza modelului lor neobișnuit pe pană, care amintește vag de oțelul Damasc. Pentru a face un astfel de cuțit, trebuie să depuneți puțin mai mult efort decât atunci când forjați dintr-o bară de oțel obișnuită.

Forjarea unui cuțit dintr-un cablu începe ca forjarea obișnuită. Există doar câteva mici secrete. În primul rând, aceasta se referă la tijă. Mulți meșteri fac o tijă de cuțit dintr-un cablu sub forma unui mâner finit. Arată foarte neobișnuit și frumos. Și aici există două abordări pentru a face un mâner. Luați un cablu gros și apoi sudați-i capătul, făcându-l o piesă monolitică. Sau faceți un mâner în formă de buclă și forjați o lamă de la capete. În al doilea rând, forjarea unui cablu este o sarcină dificilă din cauza firelor împrăștiate care alcătuiesc cablul. Pentru a face un cuțit, va trebui să le sudați împreună. Dar aceasta este o întreagă artă și nu ar trebui să vă așteptați că veți scoate un cuțit dintr-un cablu prima dată. Sudarea se poate face în două moduri. Prima este sudarea electrică de-a lungul canelurilor mari. Al doilea este de a efectua sudarea forjată. A doua variantă este mai complicată și, în același timp, de preferat.

Deci, după ce am ales metoda de creare a mânerului, trecem la forjarea cuțitului. Pentru a face acest lucru, încălziți cablul până devine roșu aprins. Apoi îl scoatem și îl stropim cu borax. După care îl trimitem înapoi în creuzet. Acesta este un mod simplu de pregătire pentru sudarea forjată. este o sare a acidului tetraboric și este folosită de meșteri pentru sudarea straturilor individuale de oțel. În esență, este un flux care facilitează procesul de topire și protejează metalul topit de oxigen și elimină oxizii metalici. Boraxul poate fi găsit în domeniul public fără probleme.

După ce cablul a fost tratat cu borax pe toate părțile și s-a încălzit de la 900 la 1200 ° C sau mai mult, îl scoatem din cuptor și începem să îl forjam. Lovim cu un ciocan greu, dar în același timp încercăm să menținem fibrele cablului împreună. Dificultatea de a forja un cablu constă tocmai în aceasta. Dar cu practică poți obține rezultate acceptabile. La final, cablul poate fi încălzit și forjat de câte ori se dorește. Dar, în același timp, de fiecare dată când îl încălziți în forjă, stropiți cablul cu borax. Rezultatul este o piesă monolitică de oțel formată din mai multe straturi, aproape ca oțelul Damasc. După care tot ce rămâne este să forjați lama cu forma dorită. Videoclipurile care demonstrează forjarea cuțitelor au arătat în mod repetat cum să întindeți o lamă și să creați o margine și un punct de tăiere.

Călirea și revenirea lamei

După cum sa menționat mai devreme, întărirea unui cuțit este una dintre cele mai importante etape ale fabricării acestuia. La urma urmei, caracteristicile de performanță ale cuțitului depind de cât de corect a fost executat. Procesul de întărire în sine este efectuat după ce cuțitul s-a răcit și a fost măcinat pe o mașină de ascuțit.

Începe cu încălzirea lui de la roșu deschis la portocaliu. După care cuțitul este coborât în apă sau ulei. În acest caz, în apă se adaugă 2 - 3 linguri de sare de masă pe 1 litru, iar temperatura apei ar trebui să fie de 18 - 25 ° C, uleiul de 25 - 30 ° C. Călirea se realizează destul de repede și pentru ca totul să meargă bine după călire, lama trebuie eliberată. Întărirea oțelului în sine are loc în intervalul de temperatură de la 750 la 550 °C. Momentul de întărire poate fi simțit chiar și atunci când oțelul începe să „tremure și să geme” în lichid. Imediat ce procesul se termină, lama trebuie îndepărtată și lăsată să se răcească în mod natural.

Eliberarea lamei efectuate după călire. Procesul în sine implică slăbirea tensiunii interne a oțelului, ceea ce îl face mai flexibil și mai rezistent la diferite tipuri de sarcini. Înainte de temperare, lama trebuie curățată de eventualele calame și apoi încălzită din nou. Dar temperatura în timpul vacanței este mult mai scăzută. Cuțitul în sine trebuie ținut peste flacără și observat. De îndată ce toată suprafața este acoperită cu o peliculă galben-portocalie, scoateți cuțitul de pe foc și lăsați-l să se răcească natural.

Uneori călirea și călirea se fac cu ulei sau apă, iar uneori prin ulei în apă. Această întărire se face foarte repede. Mai întâi, lama este coborâtă în ulei timp de 2 - 3 secunde, apoi în apă. Cu această abordare, riscul de a face întărirea incorect este minim.

Forjarea unui cuțit cu propriile mâini pare o sarcină simplă. Pe lângă faptul că va trebui să balansați destul de mult ciocanul de forjare, chiar și fără experiență în materie de forjare a metalului, este posibil să nu puteți forja un cuțit prima dată. Prin urmare, trebuie mai întâi să te pricepi la asta și să exersezi puțin, apoi să începi să forjați un cuțit.

Materiile prime reciclate nu vă vor permite să faceți o lamă de cea mai bună calitate. Dar multora le place senzația că alte materiale renasc în obiecte tăiate și perforate. De exemplu, forjarea unui cuțit dintr-o pilă sau lanț, arc, supapă, rulment, cablu, burghiu.

Cuțit de rulment

Pentru cuțite se folosesc rulmenți de la mașini, de obicei cu un diametru de 10-15 centimetri.

Cuțite de frânghie

Cablul face lame bune, dar proprietățile Damascului nu sunt ridicate din cauza modelelor mari. Cuțitele de cablu conțin o cantitate mică de carbon, așa că o muchie de tăiere Damasc trebuie sudată pe corpurile lor.

Cuțite de primăvară

Mulți oameni preferă să facă cuțite cu propriile mâini din izvoare care au fost fabricate în perioada sovietică. Apoi a fost folosit oțel de înaltă calitate 65G pentru arc. Proprietățile metalului arc sunt crescute datorită raportului corect componenteși tratament termic tehnologic. Dacă cuțitele cu arc sunt supraîncălzite, acestea vor deveni casante.

Cuțite din lanț

Materialul reciclat, cum ar fi lanțurile, este utilizat pe scară largă pentru forjare. Cel mai adesea acestea sunt lanțuri de la un ferăstrău cu lanț, dar există și lanțuri de motor de la un motor pe benzină.

Cuțite de supapă

Pentru a face cuțite cu propriile mâini, supapele de eliberare goale sunt luate din supapă. Nu orice meșteșugar știe cum să scoată corect cuțitul din supapă. Prin urmare, aceasta nu este cea mai bună opțiune.

Cuțite de găurit

Cuțitele bune vin dintr-un burghiu. Oțelul pentru scule din care sunt fabricate burghiele vorbește de la sine. Dacă întăriți în mod corespunzător o lamă făcută cu propriile mâini dintr-un burghiu, aceasta nu se va rupe sub sarcinile de impact și va putea rezista la sarcini mari de încovoiere.

Cuțite de pile

Pentru a o face singur, mai întâi trebuie să desenați o schiță - forma lamei și a mânerului, alegeți metoda de montare, ca în videoclip. Metalul pentru dosar este otel carbon U10. Duritatea sa este de 57 - 58 HRC. Aceste proprietăți ale metalului sunt păstrate în timpul forjarii, iar cuțitele fabricate dintr-o pilă sunt puternice, au performanțe ridicate de tăiere și pot rezista la sarcini grele.

Cuțite de ferăstrău

O alternativă ar fi folosirea unui ferăstrău cu șine electrice. Puterea lor este chiar mai mare decât cea a pilelor. Ambele produse sunt ideale pentru forjarea cuțitelor acasă. Deoarece fișierul vechi este mai accesibil, vom lua în considerare tehnologia din acesta mai detaliat. Puteți urmări procesul și pe video.

Etapele conversiei unui fișier într-un cuțit

Forjarea la domiciliu trebuie efectuată cu respectarea strictă a tuturor măsurilor de siguranță.

Noi vom folosi:

- Un dosar (de preferință sovietic).

- Material pentru realizarea manerului (plastic, os, lemn etc.).

- Lustruire pentru pantofi și ceară.

- Aragaz sau alt dispozitiv de încălzire.

- O mașină, o menghină și o râșniță.

- Magnet.

- Hârtie abrazivă.

- Material pentru nituri (de preferință alamă).

- Lipici pentru piele si metal.

Mai întâi, ardem fișierul în cuptor, ca în videoclip. Se încălzește timp de 6 ore și se lasă acolo până se răcește complet. Facem acest lucru pentru ca oțelul să devină același ca înainte de prelucrarea din fabrică. În loc de o sobă, puteți folosi cărbuni încinși de la foc. Acasă, puteți folosi un arzător pe gaz pentru asta. Viitorul cuțit este plasat pe el în locul unde ar trebui să fie partea de tăiere. Un scut termic metalic este plasat deasupra, astfel încât să nu atingă fișierul. Piesa de prelucrat este stropită cu sare, care ar trebui să se topească când este încălzită. Timp de proces - 6 ore.

Apoi au tăiat tot excesul din piesa de prelucrat, astfel încât să se potrivească cu schița desenată. Acum trebuie să forați găuri pentru nituri și să întăriți viitorul cuțit. Piesa de prelucrat este încălzită uniform până când strălucește aceeași culoare. Mânerul nu trebuie întărit. Dacă oțelul este întărit, nu va fi magnetic. Acesta este un semnal pentru actiunile urmatoare. În această etapă, piesa de prelucrat ar trebui să zgârie sticla dacă este făcută corect.

Cea mai importantă parte a problemei este finalizată, puteți începe călirea - procesul de modificare a proprietăților oțelului pentru a reduce fragilitatea. Pentru a face acest lucru, trebuie să încălziți cuțitul în cuptor timp de două ore. Apoi cuțitul este măcinat și adus pe o suprafață netedă, ca în videoclip.

Următorul pas va fi gravarea oțelului cu clorură ferică. Rezultatul va fi formarea unei pelicule de oxid, care va proteja metalul de coroziune. Dacă clorura ferică nu este disponibilă, puteți folosi oțet sau suc de lămâie.

Pasul final este mânerul. Se așează pe lipici și este nituit. Ascuțirea ar trebui să se facă manual, ca în videoclip, deoarece cuțitul nu se teme de zgârieturi. În orice caz, ascuțirea manuală este mai bună decât ascuțirea stângace pe o mașină. Acum lama trebuie epilată cu ceară. Este recomandabil să ascuți cuțitele înainte ca metalul să fie complet întărit.

În loc de un mâner fals, puteți folosi piele, care trebuie înfășurată uniform și adusă la o stare uniformă folosind lustruit de pantofi.

Trebuie remarcat faptul că cuțitele făcute acasă sunt foarte rezistente la prelucrare mecanică iar după întărire, acestea pot fi ascuțite doar cu ajutorul unei mașini de ascuțit cu diamant. Cu o ascuțitoare obișnuită puteți corecta doar ascuțirea manuală.

În căutarea ideii de a realiza instrumente perfecte, meșterii încearcă să folosească cele mai neobișnuite materiale și mijloace disponibile. Fierarul a realizat una dintre aceste descoperiri de casă. El a arătat cum să-și facă propriul cuțit forjat din cablu metalic fără schițe. Dacă o faci după desene și desene pregătite în prealabil, gândind totul până la cel mai mic detaliu, asta fac meseriașii specializați în fabricarea cuțitelor.

Două videoclipuri de pe canalul „Kovko Kova4” arată tehnologia de realizare a unui cuțit dintr-un material atât de rezistent din oțel precum cablul. Primul videoclip este sudarea cablului. Al doilea este despre forjarea cuțitului.

Pentru a suda un cablu și a face o forjare pentru un cuțit din el, trebuie mai întâi să pregătiți materialul. Există o frânghie în centrul bobinelor de oțel, trebuie să o scoateți, vă împiedică. Pentru a face acest lucru, va trebui să desfaceți parțial bobinele. În locul frânghiei este instalată sârmă de 8 mm.

Pentru a vă pregăti pentru sudare, pregătiți 2 garnituri. Sudăm marginile cu sudură electrică. Apoi le punem împreună și le sudăm din nou. De asemenea, atașăm un mâner care este convenabil de ținut. La mijloc dintre trasee au fost sudate 2 bucăți de sârmă de 8 mm pe ambele părți. Stăpânul nu a făcut nimic în plus. Flux - borax. Se presară piesa de prelucrat încălzită. Și înapoi în foc. Urmărește videoclipul pentru orice altceva.

Un semifabricat de cablu sudat. Dimensiuni afișate. Dacă tăiați forjarea în trei părți egale, curățați-o și reasamblați-o, o puteți suda din nou. Cum se face de mai multe ori, schimbând locația resturilor. Stăpânul însuși nu și-a stabilit un astfel de obiectiv, ci pur și simplu a vrut să facă un cuțit dintr-un cablu. Prin urmare, piesa de prelucrat a fost împărțită în două părți. Acestea vor face 2 cuțite. Am observat niște pete întunecate pe tăietura pieselor forjate. Cel mai probabil, aceasta este norma atunci când sudați un cablu.

Aceasta arată dimensiunea piesei de prelucrat după forjare cu ciocan. Înainte de a face acest lucru, îndepărtați cântarul cu o perie. Nu au fost observate fisuri sau pori. Din el se va face o forjare pentru un cuțit. Lama și mânerul vor fi formate. Teșiturile vor fi realizate pe partea de tăiere. Restul lucrărilor de finisare a cuțitului ar trebui făcute pe ascuțitori și polizoare.

Cumpărarea unui cuțit de la un cablu este aproape gata. Dar dacă se dorește, poate fi scurtat și mai mult. Chiar lungimea lamei. Fierarul a lăsat totul așa cum este. Mânerul va avea două căptușeli. Fixare cu trei nituri. Au fost făcute trei găuri în consecință. O dungă întunecată a apărut pe lamă însăși, vizibilă pentru ochi. Pe vârf s-a văzut o pereche mică. Dar în timpul procesării, toate acestea ar trebui să fie măcinate. În general, produsul de frânghie a ieșit bine.

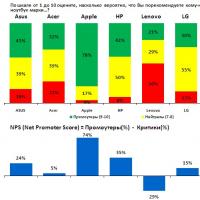

Urmărim fidelitatea clienților

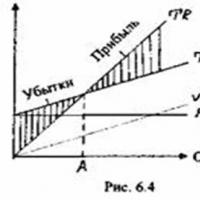

Urmărim fidelitatea clienților Care este pragul de profitabilitate?

Care este pragul de profitabilitate? Unde să lucrezi cu educația unui sociolog

Unde să lucrezi cu educația unui sociolog Ritualuri pentru a-ți demite inamicul de la locul de muncă Cum să-ți concediezi șeful

Ritualuri pentru a-ți demite inamicul de la locul de muncă Cum să-ți concediezi șeful 301 83 sistem tehnologic unificat

301 83 sistem tehnologic unificat Licenta pentru transport persoane

Licenta pentru transport persoane Ofertele sunt de următoarele tipuri

Ofertele sunt de următoarele tipuri