Makas üzerinde kaplama kesici ve kaplama malzemeleri için işgücü korumasına ilişkin talimat. Kaplama kesici ve makas üzerindeki kaplama malzemeleri için iş güvenliği talimatı Acil durumlarda iş güvenliği gereksinimleri

En az bir profesyonel vardiyam var - her zaman aynı şeyi yapmanın yollarını arıyorum, yalnızca daha hızlı ve daha ucuz. Ve tercihen doğaçlama araçlardan. Hayır, hobisi araba olan birini kesinlikle tanıyorum. Bu saf ve ilgisiz aşktır... Bu yüzden kendine bir araba fabrikası satın aldı. Ama hobilerim şimdiye kadar bana çok daha ucuza mal oldu.

Foruma bakılırsa, kendi işini yapanlar arasında kaplama kesme sorunu var. Bu nedenle, kaplamayı kendi başlarına nasıl keseceklerinden başka fırsatları (veya arzuları) olmayan kendin yapçılar için yazıyorum. Belki çok daha fazlası vardır basit yollarçıtaları bile alın - örneğin, bir mağazadan satın alın. Bunu tartışmıyorum...

Eskiden her bir kaplama tabakasının bir kısmı her türlü elyaf probleminden dolayı kullanılmadan bırakılırken, şimdi %99'u kullanılıyor.

Kontrplak alıyorum. On santimetrede çift taraflı bantla yapıştırıyorum.

kaplama koydum. Santimetre uzunluğu 80-90. Lütfen dikkat: Özellikle eğik bir katmana sahip kaplamayı seçtim ve yöntemin olanaklarını göstermek için hafifçe eğildim.

Zaten bir yıl önce bir uyarlama yaptım. Fikri test etmek için yaptım, sonra daha iyi yaparım diye düşündüm ama sorunsuz kestiği için öyle bıraktım. Bu yüzden basit görünümü mazur görün. Malzemeler - kontrplak, kırtasiye bıçakları için bıçaklar ve iki çivi.

Her şeyi bir kelepçe ile sıkıştırmaya başladım. Aynı zamanda ve kalem olarak iyidir. Yanağımı kaplamanın kenarına dayadım ve kesmeye gittim.

Gerekirse, kesmek için birkaç kez tutabilirsiniz. Bıçaklar kesinlikle tam olarak önceki kesime gider. Aşağıda eğimli kesimlerin ne kadar kolay olduğuna dikkat edin.

Kesilen şeritleri yapışkan banttan çıkarmak için kalır. Bu, kaplamanın altına yapışkan bant şeritleri arasında kaydırılan bir bıçakla kolayca yapılır.

Sadece acele etmeyin ve dikkatlice kesin. O zaman ürkütücü eğim bile bozulmadan kalır.

Neredeyse ince ayar gerektirmeyen bir sürü çıta alıyoruz. Bu durumda, plakalar düzdür, tıpkı söylediğim gibi: kaplama levhası özellikle en ihmal edilen - çarpık olarak alınmıştır. İşte çıtalar hafifçe bükülmüş. Ama düz kes.

Scotch 5-7 kez yeterlidir. Bıçaklar 30'a yetecek kadar kesime sahip. Sonra körelmişler gibi geliyor. Uçları koparıp yeni noktalarla kesmeye devam edebilirsiniz.

5-6 bıçaklı eş zamanlı kesim ile 10 dakikalık bir çalışma ile kaplamayı uygun büyüklükte bir model haline getirebilirsiniz.

Bıçaklar arasına farklı kalınlıklarda kontrplak sererek, 3 ila 10 mm genişliğinde şeritler kesti. 6-7'den fazla bıçak çekmek zordur (ama herkes için böyledir). Kaplamayı 1 mm'den daha kalın kesmedim (sadece bende yok). Ama bıçaklar kesinlikle eski izleri takip ettiği için 1,5 mm bile sorun olmaz diye düşünüyorum. Disk bıçakları kullanmak için bir fikir vardı. Bir kırtasiye dükkanında gördüm ama böyle bir aletin benim için yeterli olacağına karar verdim. Ama kim çok tembel değil, deneyebilir.

Ve şimdi küçük bir teknolojik bulmaca. Görünüşe göre birçok insan rayları bükmekle ilgili problem yaşıyor mu? Etki tesadüfen ortaya çıktı. Nasıl yapıldığını tahmin et?

Ray alınır. Bu durumda, meşe. Kesit yaklaşık 10x10 mm'dir.

Ve iki dakika sonra şuna benziyor:

Not: önce ve sonra ray kesinlikle kuru kaldı. Kahretsin, “gösteri için” 90 derece eğilmek istedim. Ama acele ettim ve 60-70 civarında bir yerde çıktı. Ama eğer üç dakika kurcalanırsa, kesinlikle 90 olurdu! Cevaplarınızı forumda yayınlayın.

onaylıyorum

Birinci Bakan Yardımcısı

emek ve sosyal gelişme

Rusya Federasyonu

VAYANVAREV

TALİMATLAR

KAPLAMA KESİCİ VE KESİCİ SAĞLIĞI VE GÜVENLİĞİ İÇİN

MAKAS ÜZERİNDEKİ MALZEMELER

1. İŞÇİ KORUMASI İÇİN GENEL GEREKLİLİKLER

1.1. Genel Gereksinimler işgücü koruması "Mobilya üretiminde çalışan işçiler için işgücü koruması için genel şartlar" Talimatında belirtilmiştir.

1.2. Tehlikeli üretim faktörleri: hareketli makineler ve mekanizmalar, hareketli parçalar üretim ekipmanı hareketli malzemeler

Bu faktörlerin kaynakları: kesici takım, bıçak, karşı ağırlık, kayış ve dişli tahrikleri.

Eylem faktörleri: ile çalışan bir bıçağın elleri arasında temas olasılığı; ekipmanın hareketli ve dönen parçalarıyla temas olasılığı.

1.3. Tesisler kişisel koruma: koton takım elbise, kombine eldiven.

2. ÇALIŞMAYA BAŞLAMADAN ÖNCE SAĞLIK GEREKLİLİKLERİ

2.1. Kesici aletin bilenmesinin keskinliğini kontrol edin, bıçakta çatlak olmadığından emin olun.

2.2. Kaydırıcıdaki bıçağın gücünü kontrol edin.

2.3. Eller çalışma alanındayken presleme ve kesme mekanizmalarının başlamasını hariç tutan cihazın servis verilebilirliğini izleyin.

2.4. Bıçak koruyucularının, kayış ve dişli tahriklerinin, çukurun (çevresi boyunca) ve pedalın uzunluğu boyunca yerinde ve iyi durumda olduğundan emin olun.

2.5. Paketin presleme ve kesme mekanizmalarının dahil edilmesi, tek elle etkinleştirilme olasılığı hariç olmak üzere iki elle kontrol ile gerçekleştirilmelidir.

2.6. Bıçak hareketini keyfi indirmeden üst konumda tutmak için cihazın servis verilebilirliğini kontrol edin.

2.7. Elektrik motorunu rölantide çalıştırmayı ve durdurmayı, sıkıştırmayı ve bıçak hareketini yükseltmeyi ve indirmeyi deneyin.

2.8. Bıçağın çıkarılması ve taşınması özel bir alet kullanılarak yapılmalıdır.

3. ÇALIŞMA SIRASINDA SAĞLIK GEREKLİLİKLERİ

3.1. Çalışan, yalnızca amirinin kendisine emanet ettiği işi yapmalıdır.

3.2. Makası gözetimsiz açık bırakmayın.

3.3. Makaslar arasındaki boşluktan ikincil kesim için kaplama demetlerini aktarmayın.

3.4. 70 mm'den daha az kaplama keserken bir şablon kullanın.

3.5. Bıçaktan kaplama atığının periyodik olarak çıkarılması, makas tamamen durduktan sonra bu amaca yönelik bir kutuda özel bir süpürme ile yapılmalıdır.

4. ACİL DURUMLARDA İŞÇİ KORUMASI İÇİN GEREKLİLİKLER

4.1. Ekipmanı kapatın.

4.2. Makinenin veya ekipmanın arızası hakkında bir işaret asın ve bunu doğrudan yönetime bildirin.

4.3. Mağdur veya görgü tanığı, her kazayı ustabaşı veya uygun iş yöneticisine bildirmelidir.

4.4. Her işçi ilk yardım sağlayabilmelidir. Yardım olay mahallinde derhal sağlanmalıdır. İlk adım, yaralanma kaynağını ortadan kaldırmaktır (motoru kapatın, mekanizmayı durdurun, kazazedeyi arabanın altından, ağır nesneden vb. çıkarın). Yardım sağlanması, bir kişinin sağlığını veya yaşamını tehdit eden en önemli şeyle başlamalıdır: şiddetli kanama durumunda, bir turnike uygulayın ve ardından yarayı sarın; kapalı bir kırıktan şüpheleniliyorsa, bir atel uygulayın; açık kırıklarda, önce yarayı sarmalı ve ardından bir atel uygulamalısınız; yanıklar için kuru bir bandaj uygulayın; donma durumunda, yumuşak veya kabarık dokular kullanarak etkilenen bölgeyi hafifçe ovun.

Omurga yaralanmalarından şüpheleniliyorsa, kurban sadece sert bir taban üzerinde sırtüstü pozisyonda taşınabilir.

İlk yardım sağlandıktan sonra, mağdur en yakın tıbbi tesise gönderilmelidir.

5. İŞ SONUNDA SAĞLIK VE GÜVENLİK İÇİN GEREKLİLİKLER

5.1. İşin tamamlanmasının ardından şunları yapmalısınız:

ekipmanı kapatın, tamamen durmasını bekleyin;

Sıraya koymak iş yeri, aletleri, demirbaşları çıkarın;

makineyi kir, tozdan temizleyin, makinenin sürtünen kısımlarını silin ve yağlayın;

bitmiş parçaları ve kalan malzemeyi dikkatlice katlayın;

Çalışmada kullanılan bezler ve temizlik yapılırken bezler kapaklı özel metal bir kutuya konularak atölyeden çıkarılarak belirlenen yere götürülür.

5.2. Ekipman yüzeyinden ve tulumlardan ahşap atıklarının (talaş, talaş, toz) temizlenmesi süpürme fırçası veya elektrikli süpürge kullanılarak yapılmalıdır. Makinenin ve giysinin basınçlı hava ile üflenmesine izin verilmez.

5.3. Yüzünüzü ve ellerinizi ılık su ve sabunla yıkayın, mümkünse duş alın.

5.4. Ekipmanın çalışmasında fark edilen tüm eksiklikleri, vardiya veya ustabaşına bildirin.

5.5. İş güvenliği alanındaki herhangi bir eksiklik, ustabaşına veya ilgili iş yöneticisine bildirilmelidir.

Dernek, kereste satışında hizmetlerin sağlanmasına yardımcı olur: sürekli olarak rekabetçi fiyatlarla. Mükemmel kalitede ahşap ürünler.

Bir kaplama demeti için birleştirici.

Bu amaçla tasarlanmış geleneksel makas ve giyotinlere göre kalite ve hız açısından üstün olan kaplama kesim alanında yeni bir gelişme daha geldi. kaplama kesici LANGZAUNER LZ5/2 bir bağlantı istasyonu ile. Bu makine o kadar verimli ki bir haftalık kaplamayı 5 saatte kesebilir.

Makinenin çalışma prensibi çok basittir. İlk olur dairesel testere ile kesme kaplama 0.15 mm'lik bir pay ile boyutta, daha sonra kesilen kaplama, 12.000 rpm planya kesici ile payın derinliğine kadar frezelenir. Sonuç tüm beklentileri karşılıyor.

Bu tür işlemler sırasında, kaplama miktarına bakılmaksızın 90 ° 'lik mükemmel bir dikey uç elde edilir. Birleştirme istasyonlu kaplama kesme makinesi LZ5/2 müşterinin nihai hedefine bağlı olarak bir dizi görevi gerçekleştirmenize izin verir. Kaplama kesimi sadece tek tek tabakalar tarafından değil, aynı zamanda bütün bir demet ile de yapılabilir.

Makine de kullanılabilir kaplamanın kaba kesimi için. Bununla birlikte, ayrıca bir kaplama demetinin ucunu planyalayabilir veya bir kontrplak kesme işlemi ve ardından ters birleştirme gerçekleştirebilirsiniz.

Makine, elle beslemenin gerçekleştirildiği bir tutamağa sahiptir. Testere ve freze ünitesinin yukarı ve aşağı hareketi, kompakt lineer kılavuzlar boyunca üniteye monte edilmiş pnömatik bağımsız manuel valfler vasıtasıyla gerçekleştirilir. Takım arabasının uzunluk boyunca hareketi, 30 mm çapında, taşlanmış sertleştirilmiş katı yüksek hassasiyetli doğrusal kılavuzlar boyunca gerçekleşir.

Kaplama kesme makinesi LANGZAUNER LZ5/2İstasyon, bakım için gerekli tüm araçlarla birlikte gelir, bu nedenle sorunsuz çalışmaya tamamen hazırdır.

Kaplama kesme makinesinin teknik özellikleri LANGZAUNER LZ5/2

| çalışma voltajı | 3 x 400 V +K, 50 Hz |

| Kesme ve frezeleme uzunluğu | 3050 mm |

| Kesme ve frezeleme yüksekliği | 45 mm |

| testere istasyonu | P = 2,2 kV, n = yaklaşık 10.000 1/dakika |

| Dairesel testere | çap =200 mm |

| freze istasyonu | P = 1.1 kV, n = yaklaşık 10500 1/dakika |

| kesici boyutu | 85/50/30 mm, 4 HM uç |

| motor gücü gördüm | 2,2 kV, 400 V/50 Hz |

| kesici motor gücü | 1.1 kV, 400 V/50 Hz |

| Testere ve kesici yükseklik ayarı | revolver tıpa ile üç kademeli |

| emme bağlantısı | çap 150 mm, daha düşük emme basıncı: yaklaşık 1780 Pa |

| Gerekli sıkıştırılmış hava | 6 bar |

| Bağlantı borulu emiş kanalı | çap 150 mm |

| Takım arabasına kablo girişi | plastik zincirle |

LANGZAUNER LZ5/2 kaplama kesici SEÇENEKLER

| W1970-1350 | Paralel dengeleme rafı 3050 mm Basınç kirişinin eğilmesini önler |

| W1970-1351 | Paralel dengeleme rafı 3500 mm |

| W1970-1352 | Paralel balans dişlisi 4000 mm |

| W1970-8110 | Çift lineer kılavuz 3050 mm Arabanın aletle hareketi 2 rijit ve zemin lineer kılavuz boyunca gerçekleştirilir |

| W1970-8111 | Çift lineer kılavuz 3500 mm |

| W1970-8112 | Çift lineer kılavuz 4000 mm |

| W1970-1400 | Hareketli ön tabla 3050 mm, 3050 mm kesme uzunluğu, freze ünitesine bağlı, anodize Yükleme genişliği 200 mm, yatay manuel hareket |

| W1970-1401 | Hareketli ön tabla 3500 mm |

| W1970-1402 | Hareketli ön tabla 4000 mm |

| W1970-1500 | Pnömatik ayarlı 3050 mm hareketli ön tabla, bu cihaz sayesinde, freze ünitesini kullanırken ön yükleme tablası otomatik olarak ileri veya geri hareket eder |

| W1970-1501 | Hareketli ön tabla 3500 mm |

| W1970-1502 | Hareketli ön tabla 4000 mm pnömatik ayarlı |

| W1970-5000 | Kesme (biçimlendirilmiş) tablosu 3050 x 560 mm Boyut: 560 mm genişliğinde kontrplak işlemek için 3050 x 560 mm, entegre ölçüm ölçeği, paralel kılavuz ve pnömatik güvenlik cihazı ile |

| W1970-5001 | Format tablosu 3500 x 560 mm |

| W1970-5002 | Format tablosu 4000 x 560 mm |

| W1970-5300 | dijital aygıt iş parçası genişliği ölçümü Manuel genişlik ayarlı kesim tablası için elektronik ölçüler, Hızlı ve doğru kesme derinliği ayarı, kolay bakım Büyük dijital limit, değişiklikleri kolay açma Testere bıçağının kalınlığını dikkate alarak şeritler halinde kesim yaparken mutlak boyutu bileşik boyuta değiştirme Tüm kontrol cihazının ergonomik düzeni Makine kapatıldığında parametreleri kaydetme özelliği |

| W1970-5400 | El çarkı ile kesme derinliğinin mekanik ayarı |

| W1970-6100 | 800 mm kesme derinliği için dijital genişlik okumaları dahil olmak üzere kesme genişliğinin tek aşamalı tespiti |

| W1970-6200 | Hızlı ve verimli iş akışı için dijital genişlik okuma ve mekanik el çarkı ayarı dahil iki aşamalı genişlik ayarı 1. kademe kesme derinliği 800 mm 2. kademe makinenin serbest kayması (derin kesim için) |

| W1940-2130 | Pnömatik testere bıçağı ayarı Testere bıçağı, kalıntıları kesmek için kesici kenardan yaklaşık 2 mm pnömatik olarak konumlandırılabilir |

| W1940-5850 | +/-45 derecelik bir skalaya sahip bir açıda bir kesimin uygulanması, azalan |

| W1970-1800 | Hassas kesim için lazer kılavuzu |

| W1960-2500 | talaş sökücü Güçlü bir tahrike sahip özel bir kesici ile 3 mm'ye kadar kenar düzensizlikleri kesmeden giderilebilir ve emme açıklığına taşınabilir Bu sayede kontrplak kenarı temizlenir ve iş yeri temiz tutulur. |

Farklı makalelerde tekrardan kaçınmak için bu bölüme başladım. Çeşitli ürünleri oldukça sık kaplıyorum ve her bir ana sınıfta kaplama işlemini açıklamak yerine, bu makaleye bir bağlantı vereceğim. Materyallerin fotoğrafları (ve daha sonra belki videoları) mevcut olduğunda bölüm güncellenecek ve eklenecektir. Ve elbette, diğer kaplama yöntemlerini kullandığınız ve kaplama ile çalıştığınız gibi.

Kaplama kesilir ve soyulur. Kesilmiş kaplama, kural olarak, 3 mm kalınlığa sahiptir. Döner kesim kaplama - 1 mm'den az. Kısmen daha sık kullandığım ve soyulmuş kaplama daha yaygın olduğu için bir süre soyulmuş kaplamadan bahsedeceğim. Kısa bir süre sonra, yayın ve iş deneyimi için yeterli materyal olduğunda, biçilmiş kaplama hakkındaki konuşmaya geri döneceğim.

Genellikle, doğal soyulmuş kaplama çok geniş değildir - nadir istisnalar dışında sadece 100-140 mm, biraz daha geniş. Kaplamanın knoli (paket) uzunluğu farklı olabilir. Bir buçuk ila üç metre.

Hikayeme basit işlemlerle başlayacağım - 0,6 mm kalınlığında doğal soyulmuş kaplama ile bir iş parçasının (düzlem) kaplanması.

Bu tür bir kaplama ile daha geniş bir iş parçasını kaplamak (yapıştırmak) için kaplama şeritleri "bir gömlek içine yerleştirilmelidir" (birbirine bağlı). Satın alındığında şeritlerin kendilerinin mükemmel bir kenarı olmadığından, önce bu kenarı kırpmanız gerekir. Aksi takdirde, şeritlerin birbirine bir dizisinden (bağlanmasından) sonra aralarında bir boşluk olacaktır. Bir kaplamanın kenarını düzleştirmenin birçok yolu vardır, bunlardan biri kenar birleştirmedir.

Kenar birleştirme.

Başlangıç olarak, genellikle iki çubuk iğne yaparım. Çubuklar tüm düzlemlerde eşit olmalı ve 90 derecelik bir açıya sahip olmalıdır. Bu bloklar arasında, kaplama şeritlerinin genişliği montaja izin veriyorsa, kaplama şeritlerini manivelalı kelepçeler kullanarak kıvırırım. Geniş şeritlerin planyalanması durumunda, güçlü bir eğriliğe sahip bir kiriş kullanabilir, ortadaki basıncı artırmak için döndürebilirsiniz.

Başlangıç olarak, genellikle iki çubuk iğne yaparım. Çubuklar tüm düzlemlerde eşit olmalı ve 90 derecelik bir açıya sahip olmalıdır. Bu bloklar arasında, kaplama şeritlerinin genişliği montaja izin veriyorsa, kaplama şeritlerini manivelalı kelepçeler kullanarak kıvırırım. Geniş şeritlerin planyalanması durumunda, güçlü bir eğriliğe sahip bir kiriş kullanabilir, ortadaki basıncı artırmak için döndürebilirsiniz.

Sonra kaplama şeritlerini çubuklarla birleştiriyorum. Derzleme işlemi sırasında yüzeye bakarsanız, kaplama kenarının diğer sıkıca bastırılmış levhalarla aynı hizada olduğunu göreceksiniz.

Sonra kaplama şeritlerini çubuklarla birleştiriyorum. Derzleme işlemi sırasında yüzeye bakarsanız, kaplama kenarının diğer sıkıca bastırılmış levhalarla aynı hizada olduğunu göreceksiniz.

Neredeyse tam yüzey tekdüzeliği için çaba göstermeniz gerekir. Aynı zamanda, aşırıya kaçmamak önemlidir, çünkü çok uzun süre birleştirirsek köşeyi “doldurabiliriz”, bu da yine gereksiz çatlaklara yol açacaktır veya amaçlanan deseni bozacaktır.

Ardından, şeritleri ters çevirerek ve “doğal” tarafları birleştirerek kaplamayı yerleştirin. Şeritleri birbirine katlayıp çekerek kenarların kalitesini kontrol ediyoruz. Kaplama gömlek takmanın yolu kesinlikle her şey olabilir. Geleneksel olarak, kaplama bir "kitap" ile yazılır, yani şeritlerin "doğal" taraflarını birleştirir - ayna.

Ardından, şeritleri ters çevirerek ve “doğal” tarafları birleştirerek kaplamayı yerleştirin. Şeritleri birbirine katlayıp çekerek kenarların kalitesini kontrol ediyoruz. Kaplama gömlek takmanın yolu kesinlikle her şey olabilir. Geleneksel olarak, kaplama bir "kitap" ile yazılır, yani şeritlerin "doğal" taraflarını birleştirir - ayna.

Kaplamanın kenarını bir "gömleğe" yerleştirmeden önce işlemenin başka bir yolu da jiletle kesmektir.

Bir ustura ile kaplama kesme.

Kesim işlemi çok basit bir cihaz ile yapılmaktadır. Aslında, bu kaplama kesmek için ev yapımı bir kesicidir. Herhangi bir tahta malzeme veya ahşaptan iki parça ile kıvrılmış basit bir ustura. Benim durumumda bunlar iki adet MDF 16 veya 19 mm. Tıraş bıçağının keskin ucu, kelimenin tam anlamıyla 1 mm hafifçe dışarı çıkar. yani, işte kullanılan kaplamanın kalınlığını önemli ölçüde aşmaz.Jiletin kendisine gelince, herhangi bir basit jilet olabilir, yerli jiletlerden daha çok sevdiğim tek şey. "Sputnik" veya "Neva". Bana göre ithal jiletler biraz daha ince, daha az zaman alıyor ve kesimin kendisi her zaman iyi değil. Kaplama kesicimizin gövdesinin iki yarısını birleştirmeden önce, tıraş bıçağını basit bir maskeleme bandıyla yarımlardan birine sabitlemek daha iyidir. Bu, sonraki kesme işlemini büyük ölçüde basitleştirecektir.

İlk olarak, kaplamayı gerekli uzunlukta kestim. Genellikle "gömleği" iş parçasından yaklaşık 10 mm daha uzun ve daha geniş yaparım. (her iki tarafta 5 mm). 5 mm'den büyük "çıkıntıların" (çıkıntılı kaplama) temiz bir şekilde çıkarılması zor olacaktır. "Çıkıntıları" kesmek ve kaplamadan sonra kenarla çalışmak için bir cihaz, makalede daha ayrıntılı olarak anlattımÇalışma yüzeyi olarak genellikle bir MDF şeridi kullanırım. Üzerinde çok boşluk varsa işaretlemeler yapıp kaplamayı istenilen boyutta kesiyorum. Meslektaşlarımın çoğu da kontrplak kullanmayı sever - jilet daha az sıkıcı olacaktır. Aynı zamanda kesici için dayanak olarak 90 derecelik bir açıya sahip bir MDF parçası kullanıyorum. Çıkışta kaplamaya zarar vermemek için kesim çift taraflı yapılır. Durdurucuyu kaplama yüzeyine sıkıca bastırarak bir tarafı kestim ve ardından kesiciyi ters çevirerek tüm şeridi kestim. Bu işlem için basit bir büro kesici kullanabilirsiniz. Aynı uzunlukta çok sayıda boşluk varsa, birçok kaplama şeridini iki levha malzemesi tabakası arasında bir kerede sıkıştırabilir ve bir gönye testere veya el değirmeni kullanarak kesebilirsiniz.

Daha sonra, aynı MDF'yi taban olarak kullanarak, üstüne ikinci bir MDF şeridi koyarak, sonunda kelepçelerle sabitliyoruz. Önerilen kesimin işaretini yapıyoruz. Gelecekte, MDF şeritleri arasına bir kaplama şeridi yerleştirmek - üst şeridi bir durak olarak kullanın. Tek elle bastırarak, kaplamayı tüm uzunluk boyunca keseriz. Kaplama şeridi biraz "yürür" ve kesim sırasında kayarsa, üst şeride içeriden aşındırıcı parçaları yapıştırabilirsiniz. Nadir durumlarda, gerektiğinde, aşındırıcıyı çift taraflı bant üzerine yapıştırırım - daha sonra çıkarmak daha kolaydır. Aşındırıcı, kaplama şeridini sıkıca sabitler, hareket etmesine izin vermez ve kaplama bir “gömleğe” yerleştirildiğinde şeritler arasındaki dikiş kusursuzdur.

Durak olarak kullanılan MDF şeridin geniş ve düzgün olması önemlidir. Aksi takdirde, iki kaplama şeridinin birleştirilmesi zor, üç - son derece zor olacak ve daha fazla set, dış kavisli kenarların daha sonra kırpılmasını gerektirecektir.

Kaplamayı keserken, jilet tabanda (alt şerit) bir kesik bırakır ve biraz matlaşır. Sonraki kesim tam olarak “tırtıllı yol” boyunca ilerler ve tıraş bıçağında ciddi değişikliklere neden olmaz. Tıraş bıçağı oldukça çabuk donuklaşır ve kaplamanın hemen yanında, çünkü kesim mükemmel olmadığında ve el, jilet kaplama dokusunun liflerini kesiyormuş gibi hissetmeye başlar başlamaz, ters çevrilir. Böylece her tıraş bıçağı 4 kez döndürülebilir.

Gumirka için bir gömlek takımı.

Kaplamayı “gömlek setinde” yapıştırmanın yollarından biri yapışkan bant (“Gumirka”) kullanmaktır. Genellikle kaplama ile aynı mağazalarda satılmaktadır. İş için ayrıca suyla ve plastik bir kartla hafifçe nemlendirilmiş bir süngere (veya bir parça köpük kauçuk) ihtiyacımız var. Bir kredi kartı ya da indirim kartı oldukça iyi iş görür ... tabii ki onun için üzülmüyorsanız. Bandı, herkes için daha uygun olmasına rağmen, yaklaşık 40-50 mm uzunluğunda küçük parçalar halinde kestim.

Kaplamayı “gömlek setinde” yapıştırmanın yollarından biri yapışkan bant (“Gumirka”) kullanmaktır. Genellikle kaplama ile aynı mağazalarda satılmaktadır. İş için ayrıca suyla ve plastik bir kartla hafifçe nemlendirilmiş bir süngere (veya bir parça köpük kauçuk) ihtiyacımız var. Bir kredi kartı ya da indirim kartı oldukça iyi iş görür ... tabii ki onun için üzülmüyorsanız. Bandı, herkes için daha uygun olmasına rağmen, yaklaşık 40-50 mm uzunluğunda küçük parçalar halinde kestim.

Gumirka parçaları suyla bir süngere batırılır ve kuruması için masanın üzerine yan yana serilir. Su ile nemlendirilmiş Humirka yapışkan özelliklere sahiptir - yapışır. Ardından, kuruyan gumirka'yı dikişe koyarız, kenarları yukarı çekeriz ve plastikle ovalarız. Gumirka'yı hala yapışkan olduğu, ancak çok ıslak olmadığı anda uygulamak önemlidir, aksi takdirde daha kötü yapışır ve kaplamayı biraz daha suyla ıslatır, bu da çok iyi değildir. Çok zor değil, ampirik olarak seçim yapmak, ustalaşmak kolaydır.

Gumirka parçaları suyla bir süngere batırılır ve kuruması için masanın üzerine yan yana serilir. Su ile nemlendirilmiş Humirka yapışkan özelliklere sahiptir - yapışır. Ardından, kuruyan gumirka'yı dikişe koyarız, kenarları yukarı çekeriz ve plastikle ovalarız. Gumirka'yı hala yapışkan olduğu, ancak çok ıslak olmadığı anda uygulamak önemlidir, aksi takdirde daha kötü yapışır ve kaplamayı biraz daha suyla ıslatır, bu da çok iyi değildir. Çok zor değil, ampirik olarak seçim yapmak, ustalaşmak kolaydır.

Hepsi bu, "gömleğimiz" yazıldı. Kuruduğunda, Gumirka'nın kaplama şeritlerini hafifçe sıktığı ve dikişin daha iyi hale geldiğine dair bir görüş var. Ama ya çok şanssızım ya da öyle olmayan bir gumirka ile karşılaşıyorum... Tek kelimeyle, ne kadar uğraşsam da böyle bir etki fark etmedim. Humirka, kakmacılık söz konusu olduğunda mükemmel ve neredeyse vazgeçilmezdir. Ters etki sayesinde (hafifçe nemlendirilebilir ve yüzeyden nazikçe çıkarılabilir), pazarlamacılar harika işler yaratır. Ancak setiniz tek yönde basit bir "gömlek" ise, maskeleme bandı ile çalışmanız daha kolay olacaktır.

Hepsi bu, "gömleğimiz" yazıldı. Kuruduğunda, Gumirka'nın kaplama şeritlerini hafifçe sıktığı ve dikişin daha iyi hale geldiğine dair bir görüş var. Ama ya çok şanssızım ya da öyle olmayan bir gumirka ile karşılaşıyorum... Tek kelimeyle, ne kadar uğraşsam da böyle bir etki fark etmedim. Humirka, kakmacılık söz konusu olduğunda mükemmel ve neredeyse vazgeçilmezdir. Ters etki sayesinde (hafifçe nemlendirilebilir ve yüzeyden nazikçe çıkarılabilir), pazarlamacılar harika işler yaratır. Ancak setiniz tek yönde basit bir "gömlek" ise, maskeleme bandı ile çalışmanız daha kolay olacaktır.

Bant üzerinde bir dizi gömlek.

Kaplama şeritlerini yalnızca yapışkan bant kullanarak birleştirebilirsiniz.

Kaplamayı birleştirmek için özel yapışkan bant veya basit maskeleme bandı kullanabilirsiniz. Şans eseri çalıştığım atölyelerden birinde benzer bir yöntemle karşılaştım. Scotch bant mavi veya açık kahverengi bir banttır, çok yapışkan değildir, ancak kaplamayı yapıştırmak için yeterlidir. Çıkartmanın prensibi, gumirka kullanırkenkiyle tamamen aynıdır. Diğer elinizle kaplama şeritlerini çekerek dikişe küçük parçalar halinde uygulayın. Bazıları şeritleri nadir bulunan yapışkan bant parçalarıyla hafifçe "yakalar", ardından tüm dikişi yapıştırın. Bazıları dikişi yapıştırmaz. Genellikle bir önceki parçaya hafif bir örtüşme ile bant yapıştırırım. Bu yüzden kaplamadan sonra yapışkan bandı iş parçasından çıkarmak benim için daha kolay.

Bant kullanımı, elbette, gömlek setinin hızını artırmanıza izin verir, ancak bu tekniğin önemli bir dezavantajı vardır. Kaplamadan sonra bandı zımpara ile zımparalamaya çalışmamam şiddetle tavsiye edildi, verniklemeden sonra bant (yapıştırıcı) izlerinin kalabileceğini ve görünebileceğini açıkladı.

Yapışkan bant çıkarılmalıdır, yapıştırıcı bantla birlikte sıyrılarak iş parçası üzerinde neredeyse hiç iz bırakmaz. Aynı amaçla basit maskeleme bandı kullanmayı denedim, bana daha yapışkan geldi. İş parçasından çıkarırken, kaplamanın villusunu şeritlerin birleştiği yerden yırtmaya çalışır. Renkli bant durumunda, bu etki de mevcuttu, ancak çok daha az belirgin bir biçimde.

Bu nedenle, bir gömleğe kaplama takma işlemi beni gumirka kullanırken yaklaşık olarak aynı süreyi aldı, sadece gumirka'yı daha uzun yapıştırdım ve yapışkan bant kullanırken onu çıkarmak için zaman harcadım. Basit bir ütü, yapışkan bandı çıkarmak için fazla zaman harcamamaya yardımcı olacaktır. Sıcak, ancak sıcak olmayan bir sıcaklığa kadar ısıtırsanız - el yanmadığında, doğrudan kaplamalı boşluğa koyar ve hareket ettirerek yapışkan bandı çıkarırım. Aynı zamanda, bir bisiklet veya kör bir keski ile alıp çekebilirsiniz. Daha güçlü ısıtma ile, bir döngüden vazgeçilebilir, ancak iş parçası için daha güçlü ısıtma istenmez, ayrıca yapışkan bandı aşırı ısıtabilirsiniz, o zaman etki tam tersi olacaktır.

Manuel bir makine ile kaplama yapıştırma.

“Gömleğe yerleştirirken” kaplamayı birleştirmenin başka bir yolu daha var - manuel bir kaplama ekleyici kullanın. Daha büyük hacimli boşluklarla veya işlemin hızlı bir şekilde yapılması gerektiğinde buna başvuruyoruz. Ayrı olarak, hala gumirka veya yapışkan bantla çalışmayı daha çok sevdiğimi ve daha iyi olduğunu not ediyorum. Makine tabii ki harika bir hız veriyor, elinizi doldurursanız bence kalite çok da farklı olmaz.

Bu nedenle, makine, zor olmayan, şebekeyle çalışan bir yapının üzerine dikilmiş, tutkalla bulaşmış (bir sarf malzemesidir) özel ipliklerden oluşan bir bobindir. İplik ısıtma elemanından geçirilir ve yapışkan hale gelir. Makine hareket ettiğinde içinden ipliğin geçtiği ısıtma “hortumu”, ipliği kaplama yüzeyine uygulayarak zikzak hareketler yapar. Ve aynı zamanda makinenin tekerleklerinden biri olan silindir, ısıtılmış ipliği sıkıca yuvarlayarak yüzeye bastırır.

Bu nedenle, makine, zor olmayan, şebekeyle çalışan bir yapının üzerine dikilmiş, tutkalla bulaşmış (bir sarf malzemesidir) özel ipliklerden oluşan bir bobindir. İplik ısıtma elemanından geçirilir ve yapışkan hale gelir. Makine hareket ettiğinde içinden ipliğin geçtiği ısıtma “hortumu”, ipliği kaplama yüzeyine uygulayarak zikzak hareketler yapar. Ve aynı zamanda makinenin tekerleklerinden biri olan silindir, ısıtılmış ipliği sıkıca yuvarlayarak yüzeye bastırır.

Çalışma prensibi Gumirka ile aynıdır. Bir elinizle kaplamanın kenarlarına sıkıca bastırırken, diğer elinizle makineyi dikiş boyunca dikkatlice sürün.Bana göründüğü gibi makineyle çalışmak çok zor değil, ama yine de belirli bir beceri gerektirecek. Ayrıca, makinenin maliyeti ve en önemlisi - sarf malzemesi insanlık dışı bulabilirsiniz. Gömlek aşağı tutkal ipliği ile kapatılmıştır.

Çalışma prensibi Gumirka ile aynıdır. Bir elinizle kaplamanın kenarlarına sıkıca bastırırken, diğer elinizle makineyi dikiş boyunca dikkatlice sürün.Bana göründüğü gibi makineyle çalışmak çok zor değil, ama yine de belirli bir beceri gerektirecek. Ayrıca, makinenin maliyeti ve en önemlisi - sarf malzemesi insanlık dışı bulabilirsiniz. Gömlek aşağı tutkal ipliği ile kapatılmıştır.

Ayrıca, kaplama şeritlerini birleştirmek için çok çeşitli makineler vardır ve bunların satın alınması büyük miktarda kaplama ile mantıklı olabilir. Bu tür ekipmanlarla ve hatta manuel kaplama splayseriyle çok fazla deneyimim yok ve genel olarak, onları edinme arzum yok. Görevlerim için, maskeleme bandı için "gömlek takımı" şimdiye kadar benim için en uygun olanı.

İş parçasını kelepçelerle yapıştırma.

Her atölyede ağır bir pres bulunmadığından, yapıştırma yöntemlerinden birini anlatacağım - kelepçelerle kaplama. Üzerine levha malzemesinin yerleştirildiği masanın üzerine 4-5 adet miktarında önceden hazırlanmış kereste (45x140x600mm.) yerleştirilir, bizim durumumuzda sunta levhadır (40x620x1800mm.) Çubuklar (45x70x600mm) .) 10-12 adet miktarında hazırlanır. Bir sunta levha üzerinde genellikle bir gazeteyi veya başka bir kağıdı affederim. Çok fazla kağıttan kaçınmaya çalışıyorum, bir veya iki katman yeterli. Fazla tutkalın doğaçlama presimizin yüzeyine bulaşmaması ve iş parçasını ona yapıştırmaması için kağıda ihtiyaç vardır. Kağıt ayrıca fazla nemi emer ve boşlukların muşamba veya film durumunda olduğundan biraz daha hızlı kapatılmasını sağlar.

Bu nedenle, iş parçasının yüzeyine bir rulo ile tutkal (bizim durumumuzda sıradan PVA'dır) eşit olarak uygularız. Çok fazla tutkal dökmek gerekli değildir, bu, yapıştırma kalitesini olumsuz yönde etkileyebilir veya tutkal çok inceyse, sadece “kaplamayı delin” - tutkal, kaplama yüzeyinin ön taraflarından çıkabilir, nüfuz edebilir ahşabın gözenekleri aracılığıyla. İş parçası, her iki tarafı da astarlanmışsa, özel bir fikstür üzerine yerleştirilebilir. Bu, iş parçasının prese yerleştirilmeden önce her iki tarafına da yapıştırıcı uygulanmasına izin verecektir. Yapıştırıcının uygulanması ile iş parçasının basınç altına alınması arasındaki sürenin mümkün olduğunca kısa olması önemlidir. Aksi takdirde su bazlı yapıştırıcı kullanılırsa hava alır ve yapışkan özelliğini kaybeder.

Bu nedenle, iş parçasının yüzeyine bir rulo ile tutkal (bizim durumumuzda sıradan PVA'dır) eşit olarak uygularız. Çok fazla tutkal dökmek gerekli değildir, bu, yapıştırma kalitesini olumsuz yönde etkileyebilir veya tutkal çok inceyse, sadece “kaplamayı delin” - tutkal, kaplama yüzeyinin ön taraflarından çıkabilir, nüfuz edebilir ahşabın gözenekleri aracılığıyla. İş parçası, her iki tarafı da astarlanmışsa, özel bir fikstür üzerine yerleştirilebilir. Bu, iş parçasının prese yerleştirilmeden önce her iki tarafına da yapıştırıcı uygulanmasına izin verecektir. Yapıştırıcının uygulanması ile iş parçasının basınç altına alınması arasındaki sürenin mümkün olduğunca kısa olması önemlidir. Aksi takdirde su bazlı yapıştırıcı kullanılırsa hava alır ve yapışkan özelliğini kaybeder.

Daha sonra, önceden yayılmış bir kağıt tabakasına, yapıştırılanın tersi yönde Gumirka veya ipliklerle “gömleği” yerleştiririz. Yani dışarıda. Böylece ürünün ön taraflarında Yapışkan iplik veya Yapışkanlı bant bulunmaktadır. Kaplama üzerine yapıştırıcı ile bulaşmış boşluğumuzu koyduk, başka bir “gömlek” ile kapladık, bir kat kağıt yaydık ve üstüne başka bir levha malzemesi koyduk. Ardından, çubukları ve hızlı kenetleme kıskaçlarıyla iç içe iş parçası ile her iki tabakayı da kıvırırız. Bu durumda, çubuklar, sıkıştırmayı sadece kenarlar boyunca değil, tabakanın tüm yüzeyi üzerinde dağıtma rolünü oynar. Çubuklar arasında kalan boş alan, eldeki her şeyle sıkıştırılabilir, ancak buna özel bir ihtiyaç yoktur.

Daha sonra, önceden yayılmış bir kağıt tabakasına, yapıştırılanın tersi yönde Gumirka veya ipliklerle “gömleği” yerleştiririz. Yani dışarıda. Böylece ürünün ön taraflarında Yapışkan iplik veya Yapışkanlı bant bulunmaktadır. Kaplama üzerine yapıştırıcı ile bulaşmış boşluğumuzu koyduk, başka bir “gömlek” ile kapladık, bir kat kağıt yaydık ve üstüne başka bir levha malzemesi koyduk. Ardından, çubukları ve hızlı kenetleme kıskaçlarıyla iç içe iş parçası ile her iki tabakayı da kıvırırız. Bu durumda, çubuklar, sıkıştırmayı sadece kenarlar boyunca değil, tabakanın tüm yüzeyi üzerinde dağıtma rolünü oynar. Çubuklar arasında kalan boş alan, eldeki her şeyle sıkıştırılabilir, ancak buna özel bir ihtiyaç yoktur.

İş parçası genellikle en az 25 dakika basınç altındadır ve genellikle 30-40 dakika bırakılır. Endüstriyel pres kullanılması durumunda kuruma süresi önemli ölçüde azaltılabilir. Bu yöntem oldukça ucuz, ancak çok uzun. Sadece birkaç boşluğu kaplamanız gerekiyorsa ve vakum, pnömatik veya hidrolik pres kullanmak mümkün değilse size uyacaktır.

Basında kaplama.

Kelepçelerle kaplama yaparken olduğu gibi, sadece çok daha hızlı ve daha az işçilikle gerçekleşir. Kaderin getirdiği atölyede soğuk, kendinden yapılmış bir pnömatik pres. Baskıyı makalede ayrıntılı olarak anlattım - Linolyum presin yüzeyine yayılır, daha sonra polietilen - muşambayı bozmamak ve tutkaldan temizlemek için çok fazla zaman harcamamak için. Poliüretan yapıştırıcı kullanılması durumunda - polietilen gereklidir, muşambadan yapıştırıcı damlalarını çıkarmak son derece zordur. Daha sonra, boşluklar başka bir polietilen ve muşamba tabakası ile kaplanır.

Bir ısıtma filmi kullanılırsa, kütük presinde tutma süresi azaltılabilir. Isıtma sıcaklığını kesin olarak söyleyemem, ölçmedim ... sıcak, ama sıcak değil. Atölyedeki düşük sıcaklık kaplamaya hiç izin vermediğinde film çok yardımcı oldu. Tutkal sıcak hava ile ısıtıldı ve bu film kaplama için kullanıldı.

Kaplama için genellikle kleiberit 303.0 ve genellikle d3 kullanıyorum. Tüm boşlukları kaplamak için zamanınız yoksa ve işin bir kısmı yarına kaldıysa ve sabahları ruloyu kurutmak için çok tembelseniz, basitçe bir streçle sarabilirsiniz. Böylece yapıştırıcı bir gecede kurumaz ve rulo zarar görmez. Ek olarak, silindirde her zaman 300-400 gram tutkal kaybolur, bu da çok hoş değildir.

"Güverte" iş parçasının yüzeyinin kaplanması

Söz verdiğim gibi, bölümü düzenlemeye ve tamamlamaya devam edeceğim.

“Güverte” (katı şeritler, 2-3 mm'den daha kalın) olan bir ürünün yüzeyine bakmanın genellikle kaplama ile çalışmakla eşdeğer olduğu gerçeğiyle sık sık karşılaşıyorum. Deneyimli ustalar, marangozlar, 2-3 mm kalınlığında bir malzemeye “güverte” dediğimde genellikle beni düzeltir. ve bunun sadece kalın bir kaplama olduğu konusunda ısrar edin. Tartışmayacağım, ama buna çok alışkınım. Ve bu makalede ve bu İnternet kaynağındaki diğer makalelerde, güverteye 2.5 mm'den kalın bir kaplama şeridi, genellikle biçilmiş kaplama diyorum.

Malzeme seçimi.

“Güverte” kaplamasının ana avantajını, ustanın ürünü için uygun gördüğü malzemeyi tam olarak seçme yeteneği olduğunu düşünüyorum. Yani, bu yöntem daha fazla fırsat sağlar, ancak işçilik maliyetlerinin, malzeme miktarının ve dolayısıyla ürünün maliyetinin ince (soyulmuş) kaplama ile çalışmaya göre önemli ölçüde daha yüksek olacağı göz ardı edilemez.

İkinci önemli avantaj, ürünün bitirilmesidir. Renklendirildiğinde, ince, soyulmuş kaplama ve masif ahşap farklı tonlar verir. Emaye ile “sağır” bir renkle, bu önemli değil, ancak lekeler veya renklendirme ile yapılan çalışmalarda fark oldukça belirgindir ve bu, rengi mahvedebilir. görünümÜrün:% s.

Bir güverte veya kalın kaplama lehine bir başka ağır argüman, aşınma direnci ve daha fazla restorasyon olasılığıdır. Güverte genellikle merdiven basamaklarında, sandalye koltuklarında, tezgahlarda, pencere pervazlarında ve raflarda kullanılır. Genel olarak, yüzeyin ağır yüklere veya aşınmaya maruz kalabileceği her yerde.

Numune almadan önce malzemeyi saymak için şeritlerin genişliğini belirlemeniz gerekir. Yeteneklerim tarafından yönlendirildim. Diskli daire testeremin mümkün olan maksimum çentiği 60 mm'dir. Yani, iş parçası ters çevrilirken iki geçişte keserseniz - yaklaşık 118-120 mm. Böylece masanın genişliğini aldım - 500mm., Küçük bir payla - 520mm. ve 120 mm'ye bölünür. 4.3 bant çıkıyor, yani beş. Ancak iş parçasının iki tarafı olduğundan (ve iş parçasına bastıktan sonra düz kalacağından ve bükülmeyeceğinden emin olmak istedim), her iki tarafı da aynı kalınlıkta bir güverte ile kaplamaya karar verdim - 10 şerit.

Rengi mükemmel bir şekilde eşleştiremezsem ve tezgah genişliğinin katları olan genişlikte şeritler kullanırsam, güvenli oynamaya karar verdim. Aksi takdirde, zımparalamadan sonra renk farkı ortaya çıkıyorsa, masa üzerinde farklı genişliklerde şeritler güzel görünmeyecektir. Yani tüm hesaplamalardan sonra bantlarımızın genişliği 110mm olacaktır. (520 mm. 5 = 104 mm'ye bölün ve birleştirme için küçük bir pay bırakın.

Ve böylece, bu ürün için en uygun güverte genişliğini elde ediyoruz - 110mm. Bir tahta parçasından ortalama olarak 4-5 güverte şeridi alıyorum. Davaya bağlı olmayı sevmiyorum ve yine sakince miktar olarak bir marj verdim ve 3 adet tahta gördüm. Bu yaklaşık 12-15 güverte şerididir. Stok, daha güzel bantlar seçmeyi ve sonraki işlemler sırasında kazaları önlemeyi mümkün kılar. Masa tablasının uzunluğu - 1000 mm göz önüne alındığında, birden fazla tahta kullanmak zorunda kaldım, çünkü 1000 mm'lik bir son işlem boyutunda yaklaşık 1150 mm uzunluğunda bir güverteye ihtiyacım var. Daha sonraki işlemlerde (kalınlık), kesim için bir marja ihtiyacım olacak. Kalınlaştırma makinem iş parçasının girişinde ve çıkışında bir "basamak" yapıyor.

30 mm kalınlığında tahta. şifonyer için uzun zamandır seçtim. Oldukça fazla malzeme vardı ve budaklı, diri odunlu ve solmuş, kesilmemiş bir tahtaydı.Düzgün bir tahta bulmak ve bu tahtanın sığacağını anlamak oldukça zor - kirli bir tahtada lifler neredeyse görünmez ve renk anlaşılmaz. Bir tahta seçmek için birkaç tane, yani 4 tahta almam gerekiyordu. İlk seçim tesadüfen yapılmamıştır. Büyük tanecik, levhanın çok güçlü eğriliği, büyük düğümler ilk aşamada reddedilir, geri kalanı birleştirmeden sonra reddedilebilir.

Bir "güverte" yapmak

Her iki tarafı da kesip birleştirdikten sonra levhanın uygun olduğu anlaşılır. bu ürün ya da değil. Bu aşamada renge göre ayıklayabilirsiniz. Bir iş birden fazla tahta gerektiriyorsa, tüm şeritlerin aynı renkte olması önemli olabilir. Tahtalardaki ve diri odundaki azalmayı kestim.Aynı zamanda, seçilen tahta yaklaşık 120 mm'lik bir boyuta kadar kesildi. Planyalamadan sonra en iyi tahtayı seçtim, diğer tahtalar diğer elemanlar ve ürünler için ayrıldı. Böylece, tahtayı temizledikten ve reddettikten sonra, dört kenarından birleştirdiğimiz ve 110 mm boyutunda kestiğimiz yaklaşık 28x120x1150 mm boyutlarında üç parça tahta kalıyor.

Her iki tarafı da kesip birleştirdikten sonra levhanın uygun olduğu anlaşılır. bu ürün ya da değil. Bu aşamada renge göre ayıklayabilirsiniz. Bir iş birden fazla tahta gerektiriyorsa, tüm şeritlerin aynı renkte olması önemli olabilir. Tahtalardaki ve diri odundaki azalmayı kestim.Aynı zamanda, seçilen tahta yaklaşık 120 mm'lik bir boyuta kadar kesildi. Planyalamadan sonra en iyi tahtayı seçtim, diğer tahtalar diğer elemanlar ve ürünler için ayrıldı. Böylece, tahtayı temizledikten ve reddettikten sonra, dört kenarından birleştirdiğimiz ve 110 mm boyutunda kestiğimiz yaklaşık 28x120x1150 mm boyutlarında üç parça tahta kalıyor.

Ayrıca hazırlanan çubuklar şeritler halinde “çiçeklenir”. Örneğin, "güvertemizin" son kalınlığı 3 mm ise, gördüğümüz şeritlerin kalınlığı yaklaşık 3,5-4 mm olmalıdır.İş parçasının ortasında bir kesim yapıyorum, ters çeviriyorum ve tekrar gördüm. Aynısı iş parçamızın diğer tarafında da geçerlidir. Böylece, 3.5-4 mm'lik iki kesilmiş şerit elde ediyoruz. ve geri kalan, yeniden füg edilmiş. 30 mm'lik bir tahtadan 5 şerit almak istiyorsak. sadece kısmen birleştirmek gereklidir ve testere makinesinden çıkıştaki şeritlerin kalınlığı 3-3,5 mm'dir.

Ameliyat oldukça travmatik-tehlikeli. "İtici" ve gözlük kullanarak dikkatli çalışmak gerekir. Elektrikli el aletleri ve dairesel bir makine ile ilk deneyiminiz yoksa, bu yöntem sizi kolayca devre dışı bırakabilir. Çalışma sırasında, iş parçası her taraftan durdurucular, taraklar ve kıskaçlarla sınırlandırılmalıdır.

Daha fazla çalışma için basit bir fikstür kullandım. Benim durumumda bir parça tahta malzemesi, kontrplak. Cihazın iş parçası ile birlikte makineye sürüklenmemesi için ön tarafta bir çubuk gereklidir. Bu cihaz, kalınlık makinesinin tasarımının sağladığından daha küçük kalınlıktaki iş parçalarını işleyebilmek için gereklidir.

Daha fazla çalışma için basit bir fikstür kullandım. Benim durumumda bir parça tahta malzemesi, kontrplak. Cihazın iş parçası ile birlikte makineye sürüklenmemesi için ön tarafta bir çubuk gereklidir. Bu cihaz, kalınlık makinesinin tasarımının sağladığından daha küçük kalınlıktaki iş parçalarını işleyebilmek için gereklidir.

Şeritlerimiz her iki tarafta bir kalınlık makinesinde işlenir. İş parçasını makineye nasıl beslediğime dikkat ettim ve daha az talaş olması için “liflere karşı” değil “lifler boyunca” beslemeye çalıştım. Talaşlar tamamen önlenemiyorsa, büyük talaşlara sahip şeritler reddedilir ve kalan talaşlar taşlama ve macunlama ile elimine edilir.

Bir kalınlaştırma makinesinin bıçak bileme açısının oluk açma kalitesi üzerinde büyük etkisi vardır. Bileme açısı ne kadar keskin olursa, o kadar fazla patlama ve talaş olur. Bu tamamen benim gözlemim, pek çoğu aynı fikirde olmayabilir.

Kalınlaştırma makinesinden çıkışta, iş parçaları üzerinde yaklaşık 60-65 mm'lik bir "basamak" kalır. iş parçasının kenarından. Bu, makinenin basınç silindirlerinin yanlış ayarlanmasından kaynaklanmaktadır. Sadece boşlukları 150-160 mm daha uzun yapıyorum. ve bu “kuyruğu” kırparak kesin.

Şeritler çubuklarla kıvrılır ve tam bir bütünlük elde edilene kadar bir "paket" içinde birleştirilir. Tüm yığın döndürüldükten sonra, şeritlerin ikinci kenarı tekrar kıvrılır ve birleştirilir. Çalışmada, çubukların 90 derecelik doğru açıyı biraz kaybettiği dikkate alınmalı ve düzeltilmesi gerekiyor. Ayrıca kelepçelerin konumuna özellikle dikkat edin, aksi takdirde hem kelepçeler hem de planya bıçakları zarar görebilir.

Bir gömlek destesi takımı, düz (soyulmuş) kaplama kullanan bir gömlek takımına benzer. Sadece daha önce çalışmalarımızda maskeleme bandı veya gumirka kullandık, şimdi “güverte” ile çalışırken basit yapışkan bant kullanıyoruz. Şeritler birbirine sıkıca bastırılır, yapışkan bant ile hafif bir gerdirme ile birlikte çekilir. Yapışkan bant, şeritleri sıkıca bir araya getirerek, varsa fazla eğriliği ortadan kaldırır. Ardından, tüm dikişi uzunlamasına yapıştırıyorum. Yapışkan bant en iyi şekilde bastırdıktan hemen sonra çıkarılır. Birçok marangozun şeritleri birbirine yapıştırdığını duydum. Ben yapmıyorum, görünen o ki şu ana kadar her şey fena değil.

İş parçasına "güverte" basmak

Presleme için mümkünse kıskaç veya pres kullanabilirsiniz. Ancak her durumda, iş parçasına bir “güverte” ile bakmanın, kaplama ile yüzleşmekten çok daha fazla baskı gerektireceği dikkate alınmalıdır.Daha yakın zamanlarda, bir vakumlu pres deneyimim oldu ve bu seçeneği yeni başlayanlar için en uygun buluyorum.

Presleme için mümkünse kıskaç veya pres kullanabilirsiniz. Ancak her durumda, iş parçasına bir “güverte” ile bakmanın, kaplama ile yüzleşmekten çok daha fazla baskı gerektireceği dikkate alınmalıdır.Daha yakın zamanlarda, bir vakumlu pres deneyimim oldu ve bu seçeneği yeni başlayanlar için en uygun buluyorum.

Preslemeden sonra, iş parçasının dışına taşan fazla güverte (çıkıntılar), yataklı veya kesilmiş bir kesici tarafından çıkarılır. Yapışkan bandı hemen çıkarmak daha iyidir, o zaman çıkarmak daha zor olacaktır. Tutkal ve bant kalıntıları kazıma ve zımparalama ile giderilir.

Preslemeden sonra, iş parçasının dışına taşan fazla güverte (çıkıntılar), yataklı veya kesilmiş bir kesici tarafından çıkarılır. Yapışkan bandı hemen çıkarmak daha iyidir, o zaman çıkarmak daha zor olacaktır. Tutkal ve bant kalıntıları kazıma ve zımparalama ile giderilir.

Kendi başınıza bir güverte yapmak mümkündür, ancak üretim koşullarında yapıldığından çok daha uzun olduğu akılda tutulmalıdır. Bu, yalnızca iş miktarı büyük değilse anlamlıdır. Bir şifonyer, masa veya tabure koltuğu için bir tezgah yapmanız gerekiyorsa. Büyük miktarda iş için, güverteyi kendi başınıza kesmek karlı değildir ve çok uzun bir süre için elbette hazır bir tane satın almayı tercih ederim.

Yukarıdakileri açıklığa kavuşturmak için kaplama işlemi hakkında kısa bir video çektik. "Gömlek takımı" ve boşlukları yapıştırma vakum presi. Kaplamadan sonra maskeleme bandının en iyi nasıl çıkarılacağı hakkında biraz.

Tamam şimdi her şey bitti. Bölüm, yeni fotoğraf ve video materyalleri ile desteklenecek ve güncellenecektir. İlginiz için teşekkür ederiz. Umarım ilginç olmuştur.

MAKİNE SATILDI.

Kaplama kesme makinası (mobilya testeresi) LANGZAUNER LZ 5/2 Moskova bölgesinde bulunan servis edilebilir

Kaplama paketinin işlenmesi 1. testere ile kesme ve 2. kesici ile frezeleme.

Bu amaçla tasarlanmış geleneksel giyotin makaslara göre kalite ve hız açısından üstün olan kaplama kesme alanında yeni bir gelişme, kaplama kesme makinesidir. LANGZAUNER LZ 5/2 ekleme istasyonu ile. Bu makine o kadar verimli ki bir haftalık kaplamayı 5 saatte kesebilir.

Makinenin çalışma prensibi çok basittir. İlk olarak kaplama, 0.15 mm'lik bir pay ile bir daire testere ile kesilir, daha sonra kaplama, payın derinliğine kadar 1200 rpm hızında bir birleştirme makinesi ile öğütülür. Sonuç tüm beklentileri karşılıyor. Bu tür işlemler sırasında, kaplama miktarına bakılmaksızın 90 ° 'lik mükemmel bir dikey uç elde edilir.

Birleştirici istasyonlu LZ 5/2 makinesi, müşterinin nihai hedefine bağlı olarak bir dizi görevi gerçekleştirmenize olanak tanır. Kaplama kesimi sadece tek tek tabakalar tarafından değil, aynı zamanda bütün bir demet ile de yapılabilir. Makine, kaplamanın kaba kesimi için kullanılabilir. Bununla birlikte, ayrıca bir kaplama demetinin ucunu planyalayabilir veya bir kontrplak kesme işlemi ve ardından ters birleştirme gerçekleştirebilirsiniz.

Makine, elle beslemenin gerçekleştirildiği bir tutamağa sahiptir. Testere ve freze ünitesinin yukarı ve aşağı hareketi, kompakt lineer kılavuzlar boyunca üniteye monte edilmiş pnömatik bağımsız manuel valfler vasıtasıyla gerçekleştirilir.

Takım arabasının uzunluk boyunca hareketi, 30 mm çapında, taşlanmış sertleştirilmiş katı yüksek hassasiyetli doğrusal kılavuzlar boyunca gerçekleşir. Birleştirme istasyonlu LANGZAUNER LZ 5/2 kaplama kesici, bakım için gerekli tüm aletlerle birlikte gelir, bu nedenle sorunsuz çalışmaya tamamen hazırdır.

Özellikler

Çalışma gerilimi: 3 x 400 v +N, 50 Hz

Kesme ve frezeleme uzunluğu: 3050 mm,

Kesme ve frezeleme yüksekliği: 45 mm,

Testere istasyonu: P = 2,2 kW, n = yakl. 10.000 rpm

Daire testere: çap=200 mm,

Freze istasyonu: P = 1,1 kW, n = yaklaşık 10500 1/dak

Kesici boyutu: 85/50/30 mm, 4 HM değiştirilebilir uç

Testere motor gücü: 2,2 kW, 400 V/50 Hz

Ünlü bir terzilik dergisinin başarı öyküsü

Ünlü bir terzilik dergisinin başarı öyküsü Tez planı özeti. Özetler nasıl yazılır? Özetler nelerdir ve bunları yazarken nasıl hata yapılmaz? konferans raporu

Tez planı özeti. Özetler nasıl yazılır? Özetler nelerdir ve bunları yazarken nasıl hata yapılmaz? konferans raporu Fotoğrafçılıkta "altın" ve "mavi" saatler nedir?

Fotoğrafçılıkta "altın" ve "mavi" saatler nedir? Bir arabada reklam vererek nasıl para kazanılır ve bunun için neye ihtiyacınız var? Ayrıntılı, bilgi açısından zengin reklam örnekleri

Bir arabada reklam vererek nasıl para kazanılır ve bunun için neye ihtiyacınız var? Ayrıntılı, bilgi açısından zengin reklam örnekleri İkinci dereceden ve kübik fonksiyonlar

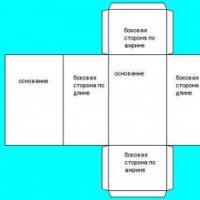

İkinci dereceden ve kübik fonksiyonlar Kağıt prizma nasıl yapılır

Kağıt prizma nasıl yapılır Matematikte sınavı geçmek için prizma hakkında bilmeniz gereken her şey (2020)

Matematikte sınavı geçmek için prizma hakkında bilmeniz gereken her şey (2020)