Az értékfolyam-leképezés definíciója. A Value Stream Map (VSM) hatékony eszköz az üzleti folyamatok diagnosztizálására és tervezésére a lean gyártásban. Az üzleti folyamat során keletkező hulladék azonosítása és számszerűsítése

Hogyan készítsünk értékfolyam térképet.

Ez egy lépésről lépésre útmutató az értékfolyam jelenlegi állapotának felépítéséhez, amely az első lépés az értékfolyam ideális állapotának és egy valóban Lean menedzsmentrendszer eléréséhez való törekvésében. Az Ön jelenlegi állapot-értékfolyam-térképe egy olyan csapat erőfeszítéseinek eredménye, amely a folyamatban, a tényleges folyamatban részt vevő emberekből áll, nem pedig egy szakértő, aki egy helyiségben rekedt folyamatdokumentumokkal.

- termék (termékcsalád) kiválasztása térképkészítéshez

- értékfolyam térkép jelölés

- folyamathatárok meghatározása

- folyamat lépései

- információáramlások

- adatfeldolgozás

- számításokat az idővonal kitöltéséhez

- több szállító és fogyasztó

- adatértelmezés

- következő lépések (ideális és jövőbeli állapotok térképei)

Mi az a Value Stream Map (VSM)

Az Ön értékáram-térképe a beszállítótól a vevőig terjedő anyagok áramlását mutatja be a szervezeten keresztül, valamint az információáramlást. Lehetővé teszi, hogy egy pillantással láthassa a folyamat késéseit, az akadályokat és a felesleges készletet. Az Ön jelenlegi állapot-értékfolyam-térképe az első lépés a szervezet ideális állapotának elérésében.

Hogyan készítsünk értékfolyam térképet?

Az értékfolyam feltérképezése csapatmunka, és a folyamat minden területéről képviselőket kell bevonni. Ezt a munkát olyan szakértőnek kell irányítania és vezetnie, aki tapasztalattal rendelkezik az értékfolyam-feltérképezésben. Az értékfolyam térkép manuálisan, "ceruzával" készül (előfordulhat, hogy kisebb változtatásokat és módosításokat kell végrehajtania) egy A3-as lapra. Jobb, ha ezt manuálisan végezzük, és a teljes csapatot bevonjuk ebbe a munkába, ahelyett, hogy minden információt átadnának egy szakértőnek, és megvárnák, amíg ő kész eredménnyel tér vissza.

Útmutató lépésről lépésre az értékfolyam-leképezés felépítéséhez

Válasszon ki egy terméket vagy termékcsaládot

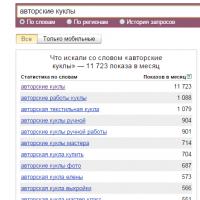

Először is el kell döntened, hogy melyik adatfolyamot szeretnéd feltérképezni, és egy sokféle terméket gyártó cégnél egy kis előkészítő munkát kell végezned, hogy eldöntsd, melyik terméket vagy termékcsaládot szeretnéd feltérképezni. Dönthetünk úgy, hogy térképet készítünk a legnagyobb termelési volumenű vagy a legtöbb bevételt termelő termékekről, vagy stratégiai szemszögből nézhetjük meg a termékpalettát, hogy megértsük, mivel kell a legtöbbet dolgoznunk a jövőben, vagy fogyasztóink vágyai vezérelhetnek minket...

Ha széles termékválasztékkal rendelkezünk, kezdjük a termékcsaládok elemzésével, ez egy egyszerű áttekintés a termékeinkről és arról, hogy milyen folyamatokon mennek keresztül. Nem szükséges a teljes választékot elemezni, annak eldöntéséhez, hogy mely termékeket elemezzük, alkalmazzuk a Pareto elvet (a termelés mennyiségére darabban, pénzben vagy mindkettőben). Ez az elemzés segíthet abban, hogy csoportosítsuk azokat a termékeket, amelyek ugyanazon az útvonalon haladnak folyamatainkon keresztül. Ezután értékáram-térképünket egyetlen termékre vagy termékcsaládra összpontosíthatjuk, amelyek ugyanazt az utat követik.

Value Stream Map Notation System

Az illusztráció bemutatja a leggyakrabban használt értékfolyam-térkép szimbólumokat és azok jelentését. Nem szükséges ezeket a speciális karaktereket használnia. Ha vannak olyan szimbólumai, amelyek jobban megfelelnek az Ön folyamatainak és érthetőbbek, akkor használja őket.

A folyamat határai

Meg kell határoznunk a térkép határait, a legtöbb értékáram térkép átmegy a szervezeten a szállítótól a vevőig, és ezek legyenek az első blokkok, amelyeket a térképen elhelyezünk, hogy korlátozzuk a folyamatot. Értékáram térképet készíthet a teljes ellátási láncra, ebben az esetben a folyamat térképének kezdő- és végpontja lehet a nyersanyag és a végfelhasználó, ebben az esetben a folyamat szakaszait leíró blokkok helyett. , akkor az egyes cégeket leíró blokkokat fog használni.

A folyamat lépései

Miután megállapította a folyamat határait, meg kell határoznia a folyamat lépéseit a térképhez. Vannak, akik azt javasolják, hogy a fogyasztótól a beszállítóig menjenek végig a folyamaton, vagy más módot javasolnak, de őszintén szólva nem mindegy, hogyan csinálja.

A folyamatlépések különböző műveletek, amelyeket egy terméken hajtanak végre, amelyek általában egy helyen zajlanak, és egy belépési ponttal rendelkeznek a nyersanyagokhoz és egy kimeneti ponthoz a kész félkész termékhez vagy termékhez. Nem bontjuk le az egyes műveleteket külön feladatokra, vannak más folyamatleíró technikák, mint például a folyamatábra, amelyek jobban megfelelnek az ilyen részletezettségi szintű elemzésnek.

Adja hozzá az információáramlást az értékfolyam-térképhez

Az egyik jellemző, amely megkülönbözteti a VSM-et a legtöbb folyamatleírási módszertől, az információáramlás felvétele a térképbe. Információkat kell felvennünk a térképre arról, hogy a vevő hogyan rendeli meg a terméket, milyen gyakorisággal és módon továbbítja az információkat, és hogyan közvetítjük ezt tovább beszállítóinknak. Részleteket adunk arra vonatkozóan is, hogyan kommunikáljuk a követelményeket a folyamatainkkal, hogy pontosan azt állítsuk elő, amit az ügyfél akar.

Folyamatadatok gyűjtése

Most gondolkodnunk és dolgoznunk kell egy kicsit, hogy a csapat teljesítményadatokat gyűjtsön a folyamat minden egyes lépéséhez. A tipikusan gyűjtött adatok a következők:

- készletek

- ciklusidő (mennyi ideig tart egy kiadás / egy termék elkészítése

- átállási idő (az utolsó jó termékről a következő jó termékre)

- rendelkezésre állás (a berendezés üzemkész állapota)

- operátorok száma

- műszakok

- nettó rendelkezésre álló munkaidő

- házassági arány

- csomagolási méret / raklapméret

- telekméret

Válassza ki az Ön folyamata szempontjából értelmes méréseket, és valós adatokat rögzítsen a munkahelyen, lehetőleg kerülje a „történelmi” adatokat, gyűjtse az adatokat saját maga. Ha időt takarít meg, és a „rendszer” egyéb adatait használja fel, jelölje ki ezeket az adatokat, és menjen vissza, és erősítse meg ezeket az információkat, amíg a munka folyamatban van. Írja be ezeket az adatokat egy "adatblokkba" az értékfolyam-térképen.

Készletek

A hét veszteség közül a készletek és a túltermelés a két legnagyobb veszteség, és akkor fordulnak elő, ha gyártási folyamatunkban problémák vannak. A többletkészletet arra használjuk, hogy kivédjük magunkat a belső folyamatproblémák ellen, ezért óvatosnak kell lennie a készletadatok gyűjtése során. Amikor gondosan újraszámolja a készleteket a kártya kitöltéséhez, nem meglepő, hogy korábbi problémák vagy előre nem látható körülmények miatt furcsa helyeken talál raklapokat.

Időskála

Az idővonalat azért töltjük ki, hogy tájékozódjunk a teljes folyamatidőről és a folyamatban lévő készletforgalomról; az egyes szakaszok közötti készletet és a napi keresletet használjuk a készletnapok számának kiszámításához, és ezt az adatot feltüntetjük az idővonal tetején, így kiszámíthatjuk teljes idő megrendelés teljesítése. Ezután az időskála alján megjelennek az egyes lépésekhez tartozó cikkek (termékek) ciklusidejei, amelyek mindegyike összeadható a feldolgozási idő kiszámításához.

A tipikus eredmények ezen a ponton a napoktól hetekig terjedő átfutási idők és néhány perces átfutási idők lesznek, amelyek rávilágítanak arra, hogy mennyi hulladék van a rendszerünkben.

Így teljes térképet kapunk az értékfolyam jelenlegi állapotáról. Az igazi munka most kezdődhet.

Több szállító és vevő egy értékáram térképen

A fenti értékáram-térkép pusztán esettanulmányi térkép egy vásárlóval és egy szállítóval. Sokkal gyakrabban sok beszállítóval és vevővel állunk szemben, és előfordulhat, hogy egynél több vállalkozót kell bevonni. Ebben az esetben a folyamat ugyanaz marad, de az idővonal időzítésekor használja a legrosszabb részvényopciót. Ha sok beszállítója van, célszerű a legfontosabb beszállítókra összpontosítani, és hasonló csoportokba csoportosítani őket, például „kötőelemek”.

Valószínűleg továbbra is sok ügyfelet ábrázolhat egyként, vagy ha szükséges, hasonló követelményekkel rendelkező ügyfelek csoportjaként, például "heti rendelés" vagy "havi rendelés".

Értékfolyam térkép értelmezése

A mérföldkő blokkok és az idővonal sok információt tartalmaz a folyamatunkról, egy dokumentumban láthatja a problémás területek elhelyezkedését, mint pl.

- felesleges készletek

- hosszú ciklusidő

- alacsony elérhetőség

- túlzott átállási idő

- gyenge minőség / sok átdolgozás

Az értékfolyam ideális és jövőbeli állapotának feltérképezése

A fentebb említett problémák egymás után megoldhatók, de igazán szükségünk van egy vízióra arról, hogy milyen állapotba szeretnénk eljutni, hogy erőfeszítéseinket egy egyeztetett „ideális állapot” elérésére tudjuk összpontosítani. Egy szakértő által vezetett csapatnak fel kell térképeznie az értékfolyam ideális állapotát. Ennek a térképnek azt kell ábrázolnia, hogy mi legyen az abszolút ideális folyamat, és ezt a felső vezetéssel kell egyeztetni, mint az értékfolyam-feltérképezési munka végső célját. Ez az ideális állapot inkább egységcellává válik, szemben az üzem különböző részein egymástól elkülönített funkcionális egységekkel, napi (és talán gyakrabban) szállítással a megrendelőhöz és a beszállítótól. A kanbanok segítségével kiküszöbölhető a tervezés és az ütemezés, és sok más ötletet is érdemes megfontolni.

Miután kialakította ideális állapotát, elkezdheti a tervezést, hogy elérje általános elképzelését arról, hogy mi legyen a folyamat. Ennek legegyszerűbb módja, ha megtervez egy sor fejlesztést, amelyek mindegyike 2-3 hónapot vesz igénybe, és az értékfolyam-térkép segítségével elmondhatja, mit szeretne tenni. Használja a kaizen fejlesztési szimbólumot a jelenlegi állapottérképen, hogy kiemelje azokat a területeket, amelyeket javítani szeretne, például csökkentse a végső tesztelés beállítási idejét 20 percről 5 percre, így a tervezett fejlesztésekre való törekvés az értékáram-térkép jövőbeli állapota lesz. . Előfordulhat, hogy több iterációra lesz szüksége a jövő állapottérképén, mielőtt végre eléri ideális állapotát.

Írja meg kérdéseit és megjegyzéseit az alábbi megjegyzésekben.

Az eredeti cikk "Értékfolyam-térkép létrehozása". A szerzővel kapcsolatos információk ugyanezen az oldalon találhatók.

Az értékfolyam-leképezés egy meglehetősen egyszerű és intuitív grafikus diagram, amely egy termék vagy szolgáltatás biztosításához szükséges anyag- és információáramlást ábrázolja. végfelhasználó... Az értékfolyam térkép lehetőséget ad arra, hogy egy pillantással megtekintse szűk helyekenáramlását, és annak elemzése alapján azonosítja az összes rezsiköltséget és folyamatot, fejlesztési tervet dolgoz ki.

Az értékfolyam-leképezés a következő lépéseket tartalmazza:

1. Az aktuális állapottérkép dokumentálása

2. A termelési folyamat elemzése

3. A leendő állapot térképének elkészítése

4. Javítási terv kidolgozása

Térképezés- egy üzleti folyamat áramlási (anyagi, információs) értékteremtésének vizualizált leírása bizonyos formában. A feltérképezés az „ahogy van”, „ahogy lennie kell” és „ahogy lesz” kifejezésekkel történik.

Ezzel az eszközzel egy értékáram-térkép jön létre, amely egyértelműen azonosítja az értékteremtési időt és az értékfolyamban lévő veszteséget.

Az alkotásfolyam térkép egy olyan eszköz, amellyel az értékteremtés során feltérképezheti az anyag- és információáramlásokat. Az értékteremtéshez szükséges időnek azt az időt tekintjük, amely ahhoz szükséges, hogy egy terméket olyan munkára végezzenek, amely úgy alakítja át a terméket, hogy a fogyasztók hajlandóak legyenek fizetni érte. Értékfolyam – Minden olyan tevékenység (értéknövelő és nem hozzáadott érték), amely egy termék előállításához szükséges.

Sajnos a gyakorlat azt mutatja, hogy veszteségeink teszik ki a folyamat oroszlánrészét, nagyságuk eléri a 80%-ot – ez a Kaizen rendszer tevékenységi köre: folyamatos fejlesztés; a kiválóságra való törekvés módja a veszteségek kiküszöbölésével; javaslatokat a veszteségek megszüntetésére.

Mindenki tudja, hogy a fogyasztói igények folyamatosan növekszenek, ami azt jelenti, hogy a fejlesztés folyamata is folyamatos, hiszen az a cél, hogy a fogyasztói igényeket konkrét termékekké alakítsa.

Az értékfolyam-leképezés a következő lépéseket tartalmazza:

Az aktuális állapottérkép dokumentálása

Ezen a ponton, Részletes leírás egyetlen termék (vagy termékcsalád) létrehozásának folyamata, amely tartalmazza az összes műveletet és állapotot, a szükséges időt, az alkalmazottak számát, az információáramlást stb.

2. A termelési folyamat elemzése

A jelenlegi állapot térképének felépítésének célja, hogy beazonosítsuk: azokat a tevékenységeket, amelyek bármilyen fogyasztói értéket létrehoznak, és azokat, amelyek azt nem.

Utóbbiak közül egyesek szükségesek és nem kiküszöbölhetőek (például könyvelés), az ilyen tevékenységeket a lehető legnagyobb mértékben optimalizálni kell, másokat csökkenteni vagy optimalizálni (például szállítás vagy tárolás). Ehhez meghatározzák a vevőnek a termék minőségére és tulajdonságaira vonatkozó követelményeit. Meghatározzák azokat a termékjellemzőket, amelyeket semmilyen körülmények között nem szabad megváltoztatni, és azokat a jellemzőket, amelyek megegyezéssel módosíthatók. Csak ilyen információk alapján lehet pontosan meghatározni, hogy hol keletkezik a vásárlói érték, hol nem.

Jövőbeli állapottérkép készítése

A jövőbeni állapottérkép az ideális állapotot tükrözi az összes tervezett változtatás után. A rejtett veszteségek azonosítása is megtörténik azok utólagos megszüntetése céljából.

4. Fejlesztési terv kidolgozása

A jövőbeni állapotba való átmenet módszereinek meghatározása, konkrét feladatok, határidők és a végrehajtásért felelősök kijelölése.

Húzósoros gyártás

Húzógyártás(angol pull production) egy termelésszervezési séma, amelyben a termékek mennyiségét az egyes gyártási szakaszokban kizárólag a következő szakaszok szükségletei (végső soron a vevő igényei) határozzák meg.

Az ideális az "egy darabos áramlás", vagyis az upstream beszállító (vagy belső szállító) addig nem termel semmit, amíg az alatta lévő fogyasztó (vagy belső fogyasztó) nem tájékoztatja őt erről. Így minden következő művelet "kihúzza" a terméket az előzőből.

Ez a munkaszervezési mód szorosan összefügg a vonalkiegyenlítéssel és az áramlási szinkronizálással is.

Kanban rendszer

A KANBAN rendszert a Toyota fejlesztette ki és alkalmazta a világon először.

A KANBAN japán szó, jelentése jel vagy kártya. Ez egy olyan módszer, amelyet a termékek és anyagok karcsúsítására használnak gyártósorok... Alkalmazástól függően többféle KANBAN lehetőség van: az előző folyamat indítása, dupla tároló (egykártyás), többkártya, egyszer használatos kanban stb.

A KANBAN lehetővé teszi a termelési tevékenységek tervezési láncának optimalizálását, kezdve a kereslet előrejelzésével, a termelési feladatok tervezésével és ezeknek a feladatoknak a termelési kapacitások közötti kiegyensúlyozásával / elosztásával, a terhelés optimalizálásával. Az optimalizálás alatt azt értjük, hogy „nem teszünk semmi fölöslegeset, nem teszünk előre, és csak akkor jelentünk egy felmerülő igényt, ha az valóban szükséges”.

A Kanban rendszer egy olyan termelésszervezési eszköz, amely biztosítja az "éppen időben" elv betartását, az első elvek közül. gyártó rendszer Toyota.

Lényegében a kanban az egyszerű alak közvetlen kommunikáció, mindig ott, ahol szükség van rá. A legtöbb esetben a kanban egy átlátszó műanyag zacskóba zárt papírdarab. Ez a lap jelzi, hogy mely alkatrészeket kell szállítani, vagy mely alkatrészeket kell összeszerelni.

A szórólap három kategóriába sorolható információkat tartalmaz:

- információk a termékek átvételéről;

- szállítással kapcsolatos információk;

- információ magáról a termékről.

A Kanban a termékáramlást és a vállalat teljes gyártási folyamatát "pull" rendszerben irányítja... A Kanban vertikális és horizontális gyártási hierarchiák mentén kommunikál információkat mind a Toyotán belül, mind a Toyota partnerekkel való együttműködési rendszerében. Helyes használat esetén a kanban rendszer képes szinkronizálni és strukturálni a munka minden szakaszát.

Ennek eredményeként egy papírlap a következő információkat tartalmazza: termékek mennyisége, időpontja, módja, szállítási sorrendje vagy mennyisége, szállítási idő, kiszállítás helye, tárolás helye, szállítóeszköz, konténer stb. Ha az alkatrészek a kívánt időpontnál korábban – nem a pontos időpontban – érkeznek, a veszteségek nem kerülhetők el. A Kanban lehetővé teszi, hogy időben kézhez kapja a kézbesítést, mert célja pontosan az időben történő kézbesítés. Lényegében a kanban a gyártósor autonóm idegévé válik.

A Toyota gyártási rendszerében a kanbannak köszönhetően teljesen elkerülhető a túltermelés. Ennek eredményeként nincs többletkészlet, így nincs szükség tárolókra és raktári dolgozókra. Ezenkívül nincs szükség felesleges dokumentumok halmára. Kanban a veszteségek elkerülésének szükségességére is felhívja a figyelmet. Alkalmazása ösztönzi a kreatív gondolkodást és a kezdeményezést, és azonnal kiderül, hol a hulladék.

Kanban funkciók:

- Tájékoztatást ad a termékek átvételének, szállításának helyéről, idejéről.

- Információt ad magáról a termékről.

- Megakadályozza a túltermelést és a felesleges járművek használatát.

- Munkarendelésnek használták.

- Megakadályozza a hibás termékek előállítását azáltal, hogy azonosítja, melyik szakaszban jelennek meg a hibák.

- Érzékeli a meglévő problémákat és segít a termelési mennyiség szabályozásában.

A kanban alapvető funkciója, hogy olyan információkat biztosítson, amelyek minden szinten összekapcsolják az előző és a következő folyamatokat.... A Kanban a termékeket kíséri, és fontos kommunikációs eszköz az operatív szállítási rendszeren belül.

Ha a cég nem tudta teljesen elsajátítani azt a munkamódszert, amelyben az összes termelést formában szervezik "folyam", nem fog tudni közvetlenül a Kanban rendszerre ugrani. További feltételek közé tartozik a gyártás pontos „összehangolása” és a szabványos munkamódszereknek való teljes megfelelés. A kanban sikeres működéséhez elengedhetetlen a termelés stabilizálása és szintezése.

Az első és második szabály szerint a kanban átvételi, szállítási vagy szállítási megrendelésként és gyártási rendelésként szolgál. A harmadik szabály tiltja a kanban nélküli termékek vásárlását vagy gyártását. A negyedik szabály előírja, hogy a termékhez kanban kártyát kell csatolni. Az ötödik szabály azt a feltételt írja elő, hogy a termékek 100%-a hiba nélkül készüljön (vagyis tiltja a hibás termékek további folyamatokba való küldését). A hatodik szabály arra ösztönöz bennünket, hogy csökkentsük a kanbanok számát... A kanban félig bevezetése rengeteg problémához és nulla haszonhoz vezet.

A Kanban mindig a termékeket kíséri, ezért minden folyamathoz gyártási megrendeléssé válik. Ily módon a kanban megakadályozza a túltermelést – a legnagyobb termelési veszteséggel járó kategóriát.

Ahhoz, hogy magabiztosan állíthassuk elő a 100%-ban hibás termékeket, rendelkeznünk kell egy olyan rendszerrel, amely automatikusan tájékoztat bennünket minden olyan folyamatról, amely hibás termékeket állít elő. Azaz egy olyan rendszer, amelyben azonnal rögzítik a hibás termékeket előállító folyamatot. Valójában ez egy olyan terület, ahol a Kanban rendszernek egyáltalán nincs párja.

A kanban fontos jellemzője, hogy bizonyos határokon belül automatikusan finomhangol. A vonalon nincs részletes előzetes terv, és a dolgozók sem tudják, melyik autómodellt építik meg, amíg el nem olvassák a kanbant.

A kanban rendszer többnyire ismétlődő termelő üzemekben alkalmazható.... Előfordulhat azonban, hogy a termelés ismétlődő jellegének nem sok hatása van, ha időbeli vagy mennyiségi ingadozások vannak. gyártási folyamat... A kanban rendszer nem alkalmazható egyetlen gyártás az egyes típusok termékei időszakos, előre nem látható rendelések alapján. A gyártásnak több előnye származik a kanban bevezetéséből, mint mások, amely olyan alkatrészekkel foglalkozik, amelyek gyártása közös folyamatokat igényel.

Ahhoz, hogy egy „just-in-time” gyártási húzórendszer sikeresen működjön, léteznie kell egy bizonyos mechanizmusnak az alkatrészelemek mozgásának szabályozására. A Kanban jelenleg a leghatékonyabb és legszélesebb körben használt just-in-time támogatási mechanizmus. A "Kanban"-t Japánban, a Toyota gyáraiban fejlesztették ki, és japánul fordítva azt jelenti: "jel", "jel" vagy "kártya".

Kétféle kanban kártya létezik: egy gyártási kártya és egy szállítási kártya. A kanban szállítási kártyát minden alkatrész szállító vagy szállító konténer tartalmazza. Információkat tartalmaz az alkatrész számáról, a konténer számáról és a tárolóban lévő cikkek számáról. A termelési húzórendszer zökkenőmentes működéséhez és az időben történő ügyfélszolgálathoz bizonyos anyag- és termékpufferkészletre van szükség. Amikor egy terméket kivesznek a tartalékból, a termelési rendszer egy bizonyos elemének bemenetére jelzés érkezik, hogy a készletek mennyisége csökkent. Ekkor a termelési rendszer adott eleme a pufferkészlet pótlására egy tételt állít elő. A Kanban munkakártya pontosan az a jelzés, amely tájékoztatja a gyártórendszert arról, hogy a kívánt termék előállításához műveletet kell végrehajtani. Engedély a következő tétel komponensek átvételére vagy gyártására.

A Kanban munkakártya számos különböző megvalósítással rendelkezik.

Konténeres változat. Néha magát a tárolót kanban kártyaként használják. Például egy üres szállítószalag megjelenése a termelési helyen azt jelzi, hogy fel kell tölteni. És az üres szállítószalagok száma

Padló (asztal) táblák változata. A tárolási helyek jelzésére a padlón vagy az asztalon lévő jelöléseket (téglalap vagy kör formájában) használják. Az üres téglalap jelzi, hogy szükség van erre az alkatrészre, a kitöltött téglalap azt jelenti, hogy ezekre az alkatrészekre nincs szükség.

A színes golyók egy változata. Amikor az alkatrészek száma a maximális szintre csökken, egy golyót ejtenek a két szakaszt összekötő csővezetékbe.

A gyártási folyamatban keringő Kanban kártyák szükséges száma arányos az átfutási idővel, a következő szakasz által időegységenként elfogyasztott átlagos alkatrészszámmal és a biztonsági készlet nagyságával. Ugyanakkor a biztonsági készletnek olyan szintűnek kell lennie, hogy a kereslet vagy a kínálat ingadozásait figyelembe véve biztosítsa a termékek időben történő szállítását a vásárlókhoz.

A lean gyártásban a termelési folyamatot veszik figyelembe, amely a fogyasztói igényekből indul ki és visszanyúlik a nyersanyagokhoz.

Az értékfolyam megjelenítésére speciális térképeket használnak. Az értékfolyam térkép egy olyan eszköz, amely segít meglátni és megérteni az anyag- és információáramlásokat az értékteremtés során.

Értékáramlás feltérképezése minden folyamatra kiterjed - a termék kiszállításától az alapanyagok átvételéig vagy intézkedésigénylésig. Az értékfolyam-térkép segíthet azonosítani a rejtett veszteségeket, amelyek gyakran egy termék vagy szolgáltatás költségének nagy részét teszik ki.

Nehéz lenne azonban rögtön az alkotás teljes folyamatának feltérképezésével kezdeni. Egy olyan folyamattal kell kezdenie, amely lefedi a teljes üzemen belüli gyártási folyamatot (amelyet "háztól-házig"-nek neveznek), a termékek szállításától a belső fogyasztóig az üzemben és az alkatrészek és anyagok szállításáig. . Ebben a folyamatban azonnal megtervezhető és megvalósítható a jövő állapotának víziója.

Értékfolyam térkép funkciói:

segít a teljes értékfolyam megjelenítésében.

lehetővé teszi az értékáramban lévő hulladékforrások megtekintését.

„univerzális nyelvként” szolgál minden szakember számára a gyártási folyamatok megvitatására.

sok flow-döntést tesz világossá, érthetővé és könnyen megvitathatóvá.

olyan karcsú fogalmakat és módszereket kapcsol össze, amelyek segítenek elkerülni a tanulást.

megvalósítási terv elkészítésének alapjául szolgál, i.e. a karcsú gyártás megvalósításának mintájává válik.

az információ és az anyagáramlás kapcsolatát mutatja be.

Értékáramlás feltérképezése a következőket tartalmazza szakasz:

Válasszon ki egy termékcsaládot vagy egy külön terméket, amelyhez a térkép készül.

Rendeljen hozzá egy folyamatkezelő "értékfolyam-leképezést" a folyamathoz.

Határozza meg értékét a fogyasztó számára.

Határozza meg, hogy az adott pillanatban milyen gyártási folyamatokon megy keresztül a termék az alapanyagtól a késztermékig.

Grafikusan jeleníti meg az adatfolyam aktuális állapotát.

A folyamatok és jellemzőik elemzése térképek segítségével.

Lean eszközökkel készítsen egy jövőbeli állapottérképet.

Mutassa be a forgalom szervezését a leendő állapot térképei szerint.

1. lépés: Válasszon ki egy termékcsaládot

Mielőtt elkezdené a térképkészítést, pontosan ki kell találnia, hogy melyik termékcsaládra összpontosítson. A fogyasztókat bizonyos termékek érdeklik, nem a vállalat összes terméke. Ezért ne tükrözze a térképen a gyártási folyamaton áthaladó összes áramlást.

Család olyan termékek csoportja, amelyek hasonló feldolgozási lépéseken mennek keresztül ugyanazon a gépen.

Nem kell a patakok „felső szakaszán” az alapanyagok feldolgozásának tanulmányozásával próbálkozni termékcsaládok után kutatni, mert ugyanazok a tételesen szállított alapanyagok különböző termékcsaládok előállításához használhatók fel. A keresésnek az áramlások „kilépése” felé kell irányulnia: itt egyértelműen meghatározhatóak a termékek minőségi összefüggései.

A kiválasztott termékcsaládot mindenekelőtt egyértelműen le kell írni. Ezután határozza meg, hogy hány különböző alkatrészt használ, mennyi termékre van szüksége a fogyasztónak, és milyen gyakran.

2. szakasz. Értékfolyam menedzser

A vállalatok szerkezete gyakran az egyes részlegekhez rendelt funkciók szerint épül fel. Így senki sem felelős a gyártási folyamat bonyolult megszervezéséért "a belépéstől a kilépésig". Ugyanakkor az áramlás felépítése magában foglalja a szervezeten belüli funkcionális határok átlépését. Ez lehetővé teszi, hogy ne az egyes folyamatok, hanem a teljes folyamat jellemzőit optimalizálja.

Az elszigetelt funkciókra való összpontosítás elkerülése egyetlen személyt, egy vezetőt igényel, aki felelősséget vállal a termékcsalád egészének értékáramának megértéséért és fejlesztéséért. Az ilyen embert " értékfolyam menedzser". Közvetlenül az adott üzemben (egy adott régióban) a felső vezetőnek kell jelentenie, hogy rendelkezzen a változtatáshoz szükséges hatalommal.

Értékfolyam-kezelő funkciók:

Felelős a Lean bevezetési folyamatért a felső vezetés előtt.

Lineáris, nem személyzeti hatáskörrel rendelkezik, képes változtatásokat végrehajtani a funkcionális és szerkezeti felosztásban.

Vezeti az értékáram jelenlegi és jövőbeli állapottérképeinek, valamint a jelen állapotból a jövő állapotába való átmenet megvalósítási tervének kidolgozását.

Figyelemmel kíséri a végrehajtás minden aspektusát.

Napi vagy heti rendszerességgel vizsgálja és finomítja az értékfolyamot.

Cselekszik annak biztosítására, hogy a végrehajtás legyen a legmagasabb prioritás.

Végrehajtja és időszakonként felülvizsgálja a megvalósítási tervet.

Ragaszkodik ahhoz, hogy fejlődése az eredményektől függ.

3. szakasz. A termék értékének meghatározása

Érték A karcsú gyártás kiindulópontja.

Érték[áruk, szolgáltatások] csak a végfelhasználó határozhatja meg... Értelmes arról beszélni, hogy csak egy konkrét termékről (termékről vagy szolgáltatásról vagy az összesről) van szó, amely bizonyos áron és egy bizonyos időpontban képes kielégíteni a vásárlók igényeit.

Az értéket a gyártó hozza létre... A fogyasztó szempontjából a gyártó erre létezik. Számos okból azonban nagyon nehéz a gyártónak meghatározni, hogy pontosan mekkora egy termék vagy szolgáltatás értéke.

Az egyik legjobb példái a modern légiközlekedési ipar tévhiteket fogalmazott meg az értékről. Egy légitársaság ügyfél értékének meghatározása nagyon egyszerű: biztonságosan, minimális gonddal és elfogadható költségek mellett eljutni egyik helyről a másikra. A légitársaságok másként értelmezik az értéket. Számukra az a lényeg, hogy a meglévő eszközöket a lehető leghatékonyabban használják fel, még akkor is, ha ez azzal jár, hogy az utasnak többször és a számára teljesen kényelmetlen pontokon kell átszállnia. E kellemetlenségek enyhítésére a légitársaságok különféle értéknövelt szolgáltatásokat kínálnak az utasoknak, például executive lounge-okat vagy különféle játékrendszereket minden ülésbe beépítve.

A karcsúsításnak azzal kell kezdenie, hogy pontosan meghatározza az értéket egy adott termék tekintetében, amely bizonyos jellemzőkkel rendelkezik, és megér egy bizonyos árat. Mindezt bizonyos fogyasztókkal folytatott párbeszéd útján kell megtenni, tekintet nélkül a vállalat meglévő eszközeire és technológiáira. Az ehhez vezető út az csapatmunkaújragondolni a cég összes, az általa előállított termékekkel kapcsolatos tevékenységét.

A karcsú gyártás értékfogalma szorosan kapcsolódik a fogalomhoz muda. Muda ( muda, hulladék(ok), veszteségek, súrlódás) - minden olyan tevékenység (vagy állapot), amely erőforrásokat fogyaszt, de nem teremt értéket a fogyasztó számára.

Az értékfolyamot alkotó összes tevékenység szinte mindig három kategóriába sorolható:

értéket teremtő cselekvések;

olyan cselekvések, amelyek nem teremtenek értéket, de több okból elkerülhetetlenek (m nál nél Igen az első fajta);

a folyamatból azonnal kiiktatható értéket nem teremtő tevékenységek (m nál nél Igen a második fajtából).

Túltermelés . Nem átvett tételek előállítása

megrendelés, többletkészlethez vezet, és veszteségeket, például többletet generál munkaerőés raktározási lehetőségek, valamint a szállítási költségek.

Várakozás (időpocsékolás ). Dolgozók nézik a munkát

automata berendezés, tétlenül várja a következőt

munkalépés, szerszám, alkatrészek stb. vagy egyszerűen tétlenül ül az alkatrészek hiánya, a feldolgozási késések, a berendezések leállása és a kapacitáshiány miatt.

Túlzott szállítás vagy áthelyezés . A folyamatban lévő gyártás nagy távolságokra történő mozgatása, a szállítás hatékonyságának csökkentése, valamint az anyagok, alkatrészek és késztermékek raktárba és onnan történő mozgatása.

Túlzott feldolgozás . Felesleges műveletek az alkatrészek megmunkálásakor.

Nem hatékony megmunkálás a rossz szerszámminőség miatt, ill

átgondolatlan konstruktív megoldás, ami azzal jár

szükségtelen mozgások és hibák megjelenéséhez vezet. Az okozott veszteségek

túlbecsült minőségi követelmények.

Felesleges készlet . Felesleges nyersanyag, folyamatban lévő termelés ill

késztermékek növeli az átfutási időt, okoz

A termékek elavultsága a késztermékek károsodásához, szállítási és tárolási költségekhez, késésekhez és késésekhez vezet. Ezenkívül a készlettöbblet megnehezíti az olyan problémák azonosítását, mint a termelés egyensúlyhiánya, a szállítások késése, a hibák, a berendezések állásideje és a hosszadalmas átállások.

Extra mozgás . Minden extra mozdulat, amit meg kell tenni

alkalmazottak a munkafolyamatban: a szükséges keresése, szerszámok, alkatrészek után nyúlás igénye stb. vagy megcsinálják a stílusukat. Ide tartozik a gyaloglás is.

Hibák . Hibás alkatrészgyártás és hibajavítás.

Javítások, átalakítások, pazarlás, termékcsere és ellenőrzés vezet

idő- és energiaveszteség.

4. szakasz. Az aktuális gyártási folyamat vizsgálata

Annak ellenére, hogy a folyammenedzserhez mindig egy szakembergárda tartozik, a térkép elkészítése kizárólag az ő felelőssége. Ezért az áramlásirányítónak személyesen kell foglalkoznia a gyártási folyamat jelenlegi állapotának tanulmányozásával.

Az áramláskezelő műveleti szabályai:

Mindig önállóan gyűjtsön információkat az aktuális állapotról, az anyag- és információáramlás tényleges útjain haladva.

Először gyorsan sétáljon végig a teljes értékfolyamon az üzlethelyiségben, hogy érzékeljük az áramlást és megértsük a folyamatok sorrendjét. Miután gyorsan végigjárta ezt az utat, menjen vissza, és gyűjtse össze az információkat, ahol az egyes folyamatokat végrehajtják.

Kezdje a végéről (a szállítmánytól) - és menjen felfelé: nem lehet kezdeni a nyersanyagok átvételével (és tovább lejjebb).Így a feltárás azokkal a folyamatokkal kezdődik, amelyek a legszorosabb kapcsolatban állnak az ügyféllel, és amelyeknek meg kell határozniuk a többi upstream folyamat ütemét.

Használjon stopperórát, és ne hagyatkozzon időszabványokra vagy nem személyesen szerzett információkra. A dokumentumokban szereplő számok ritkán tükrözik a tényleges aktuális állapotot. A fájlokban található adatok olyan időszakokat tükrözhetnek, amikor minden folyamat normálisan zajlott, például az év elején történt háromperces berendezéscsere vagy a gyár megnyitása óta egy héten belül, amikor nem kellett gyorsítani. (E szabály alól a lehetséges kivételek közé tartoznak a berendezések rendelkezésre állási adatai, a hulladék/konverziós arányok és a berendezésváltási idők.)

5.1. Építési szabályok

A fenti szabályok továbbra is érvényesek a tényleges értékfolyam-leképezési folyamatra:

Önnek kell felépítenie egy térképet a teljes értékáramról, még ha többen is részt vesznek a folyamatban. A térkép felépítésének lényege, hogy az értékfolyam egészét megértsük. Ha különböző emberek különböző szegmenseket épít, akkor senki sem fogja felfogni az egészet.

A térképet mindig kézzel készítse ceruzával. Az aktuális állapot elemzésekor az áramlás durva vázlatával kell kezdenie közvetlenül a boltban. Ezután kézzel, ceruzával is javítsa ki. A számítógép nem használható.

Egyetlen termékcsalád értékfolyam-térképének elkészítése nem tarthat túl sokáig. Körülbelül két nap múlva fel kell készítenie a jövő állapotának térképét, és meg kell értenie, hol kezdheti el annak megvalósítását.

Nem szabad túl sok időt tölteni azzal, hogy a jövőbeni állapottérkép minden részletét abszolút pontossággal meghatározza. Az apró részleteket a megvalósítás során finomítják és leképezik a jövőbeni állapotra.

Számos szimbólumot (piktogramot) használnak a folyamatok és folyamatok ábrázolására.

Gyártási folyamat

Egy folyamattéglalap egyenértékű az adatfolyam egy meghatározott területével. Minden folyamatot el kell nevezni. Ugyanez igaz az olyan részlegekre, mint a gyártásirányítás.

Külső források

Leírja az ügyfeleket, beszállítókat és a külső gyártási folyamatokat.

Paraméterlista

A gyártási folyamattal, részleggel, vevővel stb. kapcsolatos információk rögzítésére szolgál.

Készletek

Fel kell tüntetni a készletek mennyiségét és a tárolási időt.

Szállítás kamionnal

Adja meg a szállítások gyakoriságát.

Az anyagok mozgása KIOLVATT állapotban

A terméket előállítják és továbbítják, mielőtt a következő folyamatra lenne szükség, általában ütemezetten.

A késztermékek eljuttatása a fogyasztóhoz

Szupermarket

Felügyelt leltár azokról a részekről, amelyeket az upstream folyamat ütemezéséhez használnak.

Visszavonás

Anyagok húzása, általában a szupermarketből.

Kezelhető mennyiségű anyag átvitele a folyamatok között az első az első sorrendben.

Leírja a mennyiség korlátozására és a folyamatok közötti anyagáramlás FIFO-sorának biztosítására használt sémát. Meg kell adni a tételek maximális számát.

Kézi információáramlás

![]()

Például egy gyártási vagy szállítási ütemterv.

Elektronikus információáramlás

Például keresztül helyi hálózat vagy az interneten.

Információ

Leírja az információáramlást.

Gyártási kanban (a szaggatott vonal a kanban elérési utat jelöli)

Egy konténer - egy kanban. Olyan kártya vagy eszköz, amely megmondja egy folyamatnak, hogy mennyi és milyen terméket kell gyártani, és zöld utat ad a munka elvégzéséhez.

Kanban választék

Kártya vagy eszköz, amely utasítja az anyagszállítót, hogy melyik alkatrészt vegye fel és mozgassa (például szupermarketből fogyasztói folyamatba).

Signal Kanban

Egy konténer - egy kanban. Egy bizonyos pont elérése jelzi, hogy új tételt kell gyártani. Akkor használatos, ha a beszállító folyamatában termékek tételeit kell előállítania, mivel a berendezések cseréje időt vesz igénybe.

Szekvenciális húzógolyó

Utasítást ad egy előre meghatározott típusú és mennyiségű termék gyártásának azonnali megkezdésére, általában egy egységnyi termékre.

Húzórendszer részegységek gyártásához szupermarket használata nélkül.

Kanban gyűjtés helye

Az a hely, ahol a kanbankártyákat felhalmozzák és tárolják.

Kanban kötegek érkezése

Terhelés igazítása

Tervek korrekciója a készletszintek ellenőrzése alapján.

Gyártási ütemterv megfigyeléssel történő igazítása

Tervek korrekciója a készletszintek ellenőrzése alapján.

"Robbanékony" kaizen

Jelzi az értékáram szempontjából kritikus kiemelt területek javításának szükségességét. Műhelyekben kaizenhez használható.

Puffer vagy biztonsági készletek

A puffer- vagy biztonsági készleteket fel kell tüntetni a térképen.

Operátor

Alkalmazott (felülnézet)

Megtervezheti saját további szimbólumait, de következetesen használja őket a vállalat egészében, így mindenki tudja, hogyan kell elkészíteni és megérteni a Lean létrehozásához szükséges térképeket.

5.3. Építési algoritmus

A feltérképezés az üzemben az értékáramlás háztól-házig szintjével kezdődik. Ezen a térképen a folyamat egyes lépéseinek rögzítése helyett az általános folyamatok nevei szerepelnek, például „összeszerelés” vagy „hegesztés”.

Amint látja a teljes folyamatot a vállalaton belül, módosíthatja a részletezettségi szintet a folyamat egyes lépéseinek nagyításával vagy a gyárba belépő külső értékfolyam rögzítésével.

Az értékfolyam felépítéséhez szükséges adatok:

Gyártási folyamat

Fogyasztói megkeresések

Munkaidő

Folyamatmozgásirányító részleg

Adatok feldolgozása

1. lépés: Fogyasztó.

Bármilyen fejlesztési tevékenység megkezdéséhez nagyon fontos, hogy világosan megértsük a termék értékét a végfelhasználó szemében. Ellenkező esetben fennáll annak a veszélye, hogy az értékfolyamon olyan fejlesztéseket hajt végre, amelyek nem azt adják a végfelhasználónak, amit valójában akarnak.

Így a térkép felépítése a fogyasztói kérésekkel kezdődik. A fogyasztót általában piktogramként ábrázolják a kártya jobb felső sarkában. A piktogram alatt a fogyasztó igényeit tükröző paraméterek listája található (teljes kereslet, termékigény, csomagolás, küldemény mérete, szállítási mód stb.)

Egy teherautó képe és egy széles nyíl jelzi a késztermékek szállítását a fogyasztóhoz.

2. lépés Szállító.

A bal felső sarokban ábrázolva. A paraméterlista tartalmazza a mennyiségeket és a szállítási időket, a tételméretet, a csomagolást, a szállítási módot stb. Általában a szállítmányok beérkezésekor a raktárba kerülnek.

3. lépés: Alapvető gyártási folyamatok.

A folyamat ábrázolására téglalapot használnak. A megfelelő háztól-házig áramlási térkép létrehozásának alapszabálya az, hogy minden téglalap egy folyamat, amelyben az anyagok lefelé áramlanak. Mert ha egy külön folyamat minden lépéséhez építünk egy téglalapot, akkor a térkép túlságosan nehézkessé válik, a téglalapok egy folyamatcsoportot ábrázolnak, ahol ideális esetben az áramlás folyamatosan mozog. A téglalap akkor ér véget, amikor a folyamat megszakad és az anyagáramlás leáll.

A folyamatok a térkép alsó felében balról jobbra feldolgozásuk sorrendjében jelennek meg, nem pedig a berendezés fizikai elrendezése szerint.

Ha felméri azokat a területeket, amelyeken keresztül a termékek anyagáramlása áthalad, megtalálja azokat a helyeket, ahol készletek halmozódnak fel. Ezeket a "pontokat fontos megjelölni az aktuális állapottérképen, mivel az áramlás megszakadási helyeit mutatják. Jelölésükhöz az elakadásjelző háromszög jelet használjuk. Ha két folyamat közötti készletek egy helyen 1-nél több halmozódnak fel, rajzoljon háromszögeket a Minden ilyen hely Megfigyelt térfogat A készletek a háromszögek alatt vannak feltüntetve, feltüntetve azok mennyiségét és/vagy idejét.

Lépés. 3. Anyagáramlás.

Az anyagáramlás nyilakra húzódik az eredeti folyamattól a következőig.

A legtöbb esetben sok értékfolyam összeolvad egymással és más folyamokkal. Rajzolja meg ezeket az áramlásokat egymás után, egyenként, az itt látható módon. Ha azonban túl sok ág van, nem kell mindegyiket ábrázolnia: először a kulcsfontosságú összetevőket, majd később, ha szükséges.

A szállítótól a fogyasztóig terjedő áramlásokat egy vastag, vastag vonallal jelöljük, a folyamatok összefüggését mutató nyilakkal.

Ha van kitolós gyártórendszer, mozgassa a kidobott anyagokat a csíkos nyíl segítségével.

4. lépés: Adatok feldolgozása.

Amikor egy adatfolyamot megvizsgálunk, olyan adatokat gyűjtünk össze, amelyek fontosak a jövőbeli állapotfolyam eldöntéséhez. Ezért minden folyamatot leíró téglalap alatt található egy táblázat a folyamat paramétereiről. Az információnak a lehető leghomogénebbnek kell lennie, de ha egy adott folyamat sajátos jellemzői vannak, akkor kiegészíthető.

Alapvetően a következő információk állnak rendelkezésre:

ciklusidő(az a pillanatok közötti idő, amikor az alkatrészek kilépnek a folyamatból, másodpercben);

átállási idő berendezések a gyártás egyik terméktípusról a másikra való átállítására (ebben az esetben ez a bal és jobb oldali zárójelek gyártása közötti váltás ideje);

emberek száma a folyamat befejezéséhez szükséges, amelyet a téglalapokon belüli operátorikonok jeleníthetnek meg;

rendelkezésre álló munkaidő az erre a folyamatra fordított műszakonként (másodpercben, mínusz a szünetek, értekezletek és helyiségek takarítása);

információ berendezések készenléte.

5. lépés: Információáramlás.

Keskeny vonallal, nyíllal ábrázolva. Ha az információt elektronikusan továbbítják, akkor a vonal megszakad, "villám" formájában. Az információ jobbról balra halad a térkép tetején.

6. lépés: Idő beállítása.

Az értékáram-térképek összeállításakor a másodperceket használják a ciklusidő-intervallumok, a jelölések és a rendelkezésre álló munkaidő mértékegységeként.

A folyamattéglalapok és a raktári háromszögek alatt egy idővonal húzódik, amely egy termék átfutási idejének mozgását jelzi az üzletben végig, az alapanyag átvételétől a fogyasztóhoz történő kiszállításig.

Az egyes készletháromszögek átfutási idejét (napokban) a következőképpen számítjuk ki: a készletmennyiség osztva a napi vevőigénnyel. Az egyes folyamatok átfutási idejének (téglalap) és tárolási idejének (háromszög) összeadásával az anyagáramlásban becsülhető a gyártási rendelés teljes átfutási ideje.

Az értékteremtés ideje mellette van feltüntetve. Az alábbiak szerint térképezheti fel azt az időt, amikor egy rendelés átmegy a folyamaton, és az érték hozzáadásának idejét:

A térkép végső nézete tükrözi a gyártási folyamat jelenlegi állapotát, és forrásanyagként szolgál az átszervezéssel kapcsolatos döntések meghozatalához, amelyek a jövőbeni állapot térképén jelennek meg.

6. szakasz. A folyamatok és jellemzőik elemzése térképekkel

A folyamatok és jellemzőik térképes elemzését az áramlásmenedzser végzi a csapattal közösen, hogy elkészítse a jövőbeni állapot térképét.

Az értékfolyam jelenlegi állapotának elemzése során a következő kulcskérdésekre kapunk választ:

Vannak-e nem értékteremtő tevékenységek, amelyek azonnal kiküszöbölhetők (második típusú muda)? Az ilyen akciók azonnal láthatóak az értékfolyam térképen. Ez lehet több sorban álló "tároló" tábla, pl. az áramlás egyszerűen átkerül egyik raktárból a másikba, közbenső értéknövelés nélkül. Másrészt a gyártási folyamat mozgásában hiányozhat a linearitás, ami növeli a szállítás idejét és költségét.

Mi az ütemidő? A Takt idő a gyártás ütemének szinkronizálására szolgál az értékesítés ütemével, és azt jelzi, hogy milyen gyakran kell egy alkatrészt vagy terméket előállítani ahhoz, hogy a vevő igényeit az eladási ütemnek megfelelően kielégítsék. Takt időúgy számítják ki, hogy a műszakonként rendelkezésre álló munkaidőt (másodpercben) elosztják a műszakonkénti fogyasztói kereslet mennyiségével (darabban). A jövőbeli állapottérképeken az ütemidőket a folyamatparaméter listák jelzik.

Készítenek-e termékeket a késztermékeket tartalmazó szupermarket számára, ahonnan a fogyasztó kiveszi azokat, vagy közvetlenül kiszállításra küldik? A kérdésre adott válasz több tényezőtől függ, mint például a vásárló által vásárolt termékektől, az Ön folyamatainak megbízhatóságától és a termékek jellemzőitől. A termékek közvetlen szállításra történő gyártása nagy megbízhatóságot és rövid átfutási időt, valamint a megrendeléstől a szállításig terjedő folyamatot vagy nagy biztonsági készleteket igényel. Az értékfolyamban gyakran vannak olyan helyek, ahol a folyamatos áramlás nem lehetséges, és a termékfelhalmozás elkerülhetetlen.

egyes folyamatokat úgy terveztek, hogy nagyon hosszú vagy nagyon rövid ciklusidővel működjenek, és sok termékcsaládhoz szükség van berendezések cseréjére (pl. sajtolás vagy fröccsöntés);

egyes folyamatokat külső szervezetek hajtanak végre, amelyek elég távol vannak, így a termékek egyenkénti feldolgozása irreális;

Egyes folyamatok túl hosszú átfutási idővel rendelkeznek, vagy nem megbízhatóak ahhoz, hogy közvetlenül integrálódjanak más folyamatokkal egy folyamatos folyamatba.

Hol van lehetőség a folyamatos áramlási feldolgozás alkalmazására? A folyamatos áramlás azt jelenti, hogy egyszerre egy terméket állítanak elő, és minden késztermék haladéktalanul halad át a folyamat egyik szakaszából a másikba, késedelem nélkül (és sok egyéb veszteség nélkül). A folyamatos áramlás a leghatékonyabb gyártási módszer. Egyes esetekben korlátozni kell a tiszta folyamatos áramlás mértékét, mivel a folyamatok folyamatos áramlásba való kombinálása az átfutási időket és az állásidőt is kombinálja. Kezdetnek a folyamatos áramlás és valamilyen húzórendszer kombinációja lehet jó megközelítés, ill FIFO típusú rendszerek... A FIFO (first in, first out) sor egy módja annak, hogy fenntartsuk az áramlást két különböző folyamat között szupermarket nélkül.

Hol lesz szükség szupermarket pull rendszerekre az upstream folyamatok termelésének irányításához? Szupermarket húzórendszer a következő elv szerint működik. A fogyasztó folyamata a szupermarket felé fordul, és azt veszi, amire szüksége van, és amikor szüksége van rá. A pick kanban az alkatrészek listája, amely megmondja az alkalmazottnak, hogy milyen alkatrészeket vegyen fel és szállítson. A beszállító folyamata a kivont pótlására termel. A gyártási kanban a szupermarket információi alapján jelzi az alkatrészek gyártását.

A két folyamat közötti húzórendszer létrehozásának az a célja, hogy az upstream folyamatnak pontos gyártási utasításokat adjon, ne pedig előre jelezze a downstream folyamat igényeit, és ne ütemezze be az upstream folyamat betöltését.

A termelési lánc (a pacemaker folyamat) melyik pontján készül el a gyártási ütemterv? Ha szupermarketben húzórendszereket használunk a teljes értékfolyam koordinálására, a tervezésre általában csak egy helyen van szükség. Ezt a helyet úgy hívják ritmusbeállítási folyamat, mert ennek a folyamatnak a munkájának irányítása határozza meg az upstream folyamatok teljes rendszerének ütemét. A megfelelő tervezési pont kiválasztása meghatározza, hogy az értékfolyam mely tételei lesznek a vevői megrendeléstől a készáru kiadásáig tartó ciklusidő részévé. Az anyagoknak a pacemakertől a késztermékig történő mozgását áramlásként kell végrehajtani (a pacemaker folyamata után nem lehetnek szupermarketek vagy húzórendszerek). Ezért a pacemaker folyamat leggyakrabban a legfolyamatosabb folyamat a teljes háztól-házig értékfolyamban. A jövőbeni állapottérképen a pacemaker-folyamat jellemzően olyan gyártási folyamat, amelyet külső vevők megrendelései hajtanak végre.

Hogyan történik a termelési folyamatok (terméksorok) összehangolása az ütemezési folyamat során? A termelés kiegyenlítése azt jelenti, hogy a különböző termékek előállítását egyenletesen kell elosztani a teljes időintervallumban. Például ahelyett, hogy az összes A típusú terméket reggel és minden B típusú terméket délután összeszerelnénk, az összehangolás az A és B kis tételeinek váltakozó gyártását jelenti. Minél jobban illeszkedik a különböző termékek gyártása egy ütembeállító folyamatban, nagyobb lehetőség a különböző fogyasztói igények kielégítésére rövid ciklusidő alatt.megrendelés, bár a késztermékek készletei kicsiben tarthatók. Lehetővé teszi a kisebb, upstream szupermarketeket is. A szintezési folyamatban korlátozó tényező az új típusú termék forgalomba hozatalához szükséges berendezésváltás ideje. De ez az idő jelentősen csökkenthető a SMED segítségével.

Milyen adagokat elkészült termékek következetesen előállítják és ritmusbeállító folyamatban szállítják? A konzisztens vagy zökkenőmentes termelési ütem kialakítása kiszámítható termékáramlást hoz létre, amely természeténél fogva segít a problémák megoldásában, és gyors korrekciós intézkedéseket tesz lehetővé. Jó kiindulópont a pacemaker folyamat futási idejének rendszeres csökkentése (általában kb. 5-60 perc), és a megfelelő számú késztermék egymás utáni eltávolítása. Ezt a gyakorlatot inkrementális nyugdíjazásnak nevezik. hangmagasság(hangmagasság). A pitch számítása az egy csomagban lévő késztermékek számának figyelembevételével történik. A hangmagasság az ütemidő szorzata a ritmusbeállítási folyamat során megmozgatott késztermékek számával. Például, ha az ütemidő 30 másodperc, és a csomag térfogata = 20 tétel, akkor a hangköz 10 perc (30 másodperc * 20 tétel = 10 perc). Ebben az esetben ez a szám lesz a fő elem (egység) a gyártási ütemterv összeállításakor a termékcsalád termékeinek kiadására.

Ebben a rendszerben a kanban nemcsak azt mutatja meg, hogy mennyi terméket kell előállítani, hanem azt is, hogy mennyi ideig tart a kiadás (az ütemidő alapján). A Kanban a gyártási simító dobozba kerül a kívánt cikksorrendben a terméktípus mellett. Az alkalmazott ezután lekéri ezeket a kanban-kártyákat, és egyenként, a hangmagasságtól függően továbbítja a pacemaker folyamathoz.

Milyen folyamatfejlesztések szükségesek ahhoz, hogy az értékáram a jövőbeni állami projektben meghatározott követelményeknek megfelelően alakuljon ki? Meglehetősen nehéz közvetlenül meglátni a nem értéket teremtő, jelenleg különböző okok miatt elkerülhetetlen, de a jövőben kiküszöbölendő cselekedeteket (első fajta muda), de a nagy különbség a hozzáadás időpontja és nem a hozzáadott érték közvetve mesél róluk. A kaizent jelző robbanóképet arra használjuk, hogy megjelöljük azokat a helyeket, ahol a berendezések és az eljárások fejlesztésére van szükség, például csökkentett átállási időre vagy lecsökkentett állásidőre. Az ilyen képek utat mutatnak a további lépésekhez.

7. lépés: Hozzon létre egy jövőbeli állapottérképet

A lean gyártásban meg kell próbálni úgy megszervezni a munkát, hogy minden folyamat csak azt állítsa elő, amire a következő folyamatnak szüksége van, és akkor, amikor arra szüksége van. Meg kell próbálnunk minden folyamatot - a végfelhasználótól az alapanyagig - olyan gördülékeny áramlásba kapcsolni, amely a lehető legrövidebb időn belül, a legmagasabb minőségben és legalacsonyabb költséggel biztosítja a megrendelés teljesítését.

A jövő állapottérképeinek tükrözniük kell Lean gyártási szabályok:

Az áramlási mozgás megszervezése ütemidő szerint

Hozzon létre folyamatos áramlást, ahol csak lehetséges

Ha a folyamatos áramlást nem lehet kiterjeszteni az áramlás irányába, használja a szupermarketeket a termelés irányítására

Igyekezzen a fogyasztási ütemtervről legfeljebb egy gyártási folyamatot tájékoztatni

A különböző termékek gyártásának összehangolása

Szintszintű termelés

Fejlessze ki azt a képességet, hogy „minden nap minden részletet” (majd minden műszakban, óránként; vagy minden csomagban vagy raklapon) elvégezzen a ritmusbeállítási folyamat előtti folyamatok futtatásával. Általános esetben a folyamatparaméterek listája vagy köteg-köteteket vagy CDC-t tartalmaz. A KDC jelentése "minden részlet minden ... (hét / nap / műszak / óra / hangmagasság / ciklus)". A QDC paraméter megmutatja, hogy a folyamat milyen gyakran van újrakonfigurálva az alkatrészek összes változatának előállítására.

Az értékfolyam-feltérképezési munka általában a célok kitűzésével kezdődik. Ha a célt azonosították, akkor azt megfogalmazzák, mérik és vizualizálják. A vezetőnek a munkacsoporttal együtt meg kell értenie, hogy mire kell törekednie, és min dolgozik.

A cél megfogalmazása után kezdődik a felkészülési szakasz. Ebben a szakaszban figyelembe kell venni a cél elérése érdekében végzett munka összes költségét.

A termék kiválasztásának szakaszában, amely szerint a CPSC megalakul, meghatározzák a vizsgált folyamat határait, és a kitűzött céloktól függően prioritásokat állítanak fel a különféle termékek között.

A jelenlegi állapotú CPSC („ahogy van”) kialakítása a leképezés egyik leghosszabb szakasza. Ebben a szakaszban a folyamat minden lépését a belépéstől a kilépésig részletesen megvizsgáljuk, megjelöljük és rögzítjük fontos paramétereket minden lépés. A csapattagoknak végig kell menniük a teljes folyamaton, és saját szemükkel szemtanúi kell lenniük a termék fokozatos átalakulásának. Az irányítási rendszert és a kapcsolódó logisztikát is részletesen tárgyaljuk.

Az elemzési szakasz az összegyűjtött információk feldolgozása annak érdekében, hogy meghatározzuk azokat a hatáspontokat, amelyek a legnagyobb hatással vannak a teljes vizsgált folyamatra. Az elemzés főbb területei: az áramlási problémák elemzése a hatás mértéke és a potenciál szempontjából, a folyamatszakaszok (műveletek) terhelésének elemzése ütemidőre, a gyártott termékek minőségének elemzése és logisztikai elemzés. Az elemzés ezen szakaszában további információgyűjtésre vagy az egyes adatok pontosítására lehet szükség. A folyamat egyes szakaszai részletesebb elemzést igényelhetnek más Lean eszközök és módszerek használatával, ezért ebben a szakaszban nagyon fontos a munka minősége, hiszen minden további munka ezen múlik.

A QPSC jövőbeli állapotának kialakításának következő lépése az elemzés során feltárt áramlási képességek összehasonlítása a folyamat maximális hatékonyságához szükséges követelményekkel. A folyamat ideális állapota kialakul az egyes szakaszok ideális paramétereivel, az információáramlással és logisztikai útvonalakkal, valamint a pillanatnyilag szükséges célállapottal. Ugyanebben a szakaszban egy előzetes gazdasági értékelést is végeznek: meghatározzák az áramlás célállapotba való átalakításából származó egyszeri és tartós hasznot.

A célállapotba való átállás tervének kidolgozása az a szakasz, amely lépésről lépésre megtervezi azon valós cselekvések sorrendjét és ütemezését, amelyek szükségesek ahhoz, hogy az áramlás új állapotába kerüljön a külső Ügyfél sérelme nélkül. A változtatások mind az anyag-, mind az információáramlásra vonatkoznak, valamint a meglévő hatósági dokumentáció módosítására, az ellentmondások vagy párhuzamosságok kiküszöbölésére.

A következő lépések, például a megvalósítás és a stabilizálás szakasza már nem kapcsolódnak közvetlenül a QPSC eszköz használatához, mivel a térképezés, mint eszköz célja a veszteségek észlelése és a leghatékonyabb meghatározása lehetséges opció az áramlás összehangolása. Ebben a helyzetben meg kell értenünk, hogy minden olyan rendszernek, amelyet megzavarnak, időbe telik (az interferencia mértékétől és a rendszer minőségétől függően), hogy stabilan működjön. Az intézkedések végrehajtása során folyamatosan ellenőrizni kell a változások betartását. Az új szabványokat a gyakorlatban is tesztelni kell, a személyzetet ki kell képezni, tájékoztatni és fokozatosan hozzászoktatni a változásokhoz.

2.1. táblázat Leképezési algoritmus

|

Név |

Egy szakasz kihagyásának következményei |

|

|

Célmeghatározás |

Erőforrás-pazarlás miatti hatékonyság csökkenés, a munkacsoport motiváltságának csökkenése. |

|

|

Kiképzés |

A munkaritmus hiánya miatti hatékonyság csökkenés, a folyamat gátlása |

|

|

Termékválaszték (termékcsaládok) |

A hatékonyság csökkenése az áramlás jelentéktelen részeire gyakorolt hatás miatt (munka a Pareto-szabály alkalmazása nélkül) |

|

|

A KPSC „ahogy van” megalakulása |

A munka megzavarása |

|

|

A CPSC elemzése |

A munka megzavarása |

|

|

A KPSC megalakítása "ahogy lesz" |

A munka megzavarása |

|

|

Átmeneti terv kidolgozása |

A munka megzavarása |

|

|

További lépések (megvalósítás) |

A munka megzavarása |

Annak ellenére, hogy a leképezési algoritmus nem minden szakasza vezet a munka megzavarásához (az eredmények be nem fogadásához vagy nullázásához és a munka folytatásának értelmetlenségéhez), mindegyik befolyásolja a munka egészének hatékonyságát. Ez látható a 2.1 táblázatban. A munka hatékonyságának 10%-os csökkenése minden szakaszban, függetlenül attól, hogy mit mérünk, pusztán matematikai szempontból, a nyolcadik szakaszban (az intézkedések végrehajtása) a 100%-os hatékonyság helyett csak 47,83%-ot (0,97 * 100% = 47) ad. , 83%). Mivel minden szakasz több apró lépést tartalmaz, amelyek a hibák elkövetésének lehetőségét és azok figyelmen kívül hagyásának kísértését tartalmazzák, az összes szükséges lépést a lehető legpontosabban és legrészletesebben végrehajtva, így növelheti a folyamat célállapotának potenciális hatékonyságát, és így , törekedj a lehető maximális végeredményre.

A jelenlegi állapot kialakulása

A CPSC jelenlegi állapotának kialakításának első lépése magának a folyamatnak a meghatározása. Meg kell válaszolni a következő kérdéseket: "hogyan hívják a vizsgált folyamatot" és "hol vannak ennek a folyamatnak a határai?" A folyamat nevének megfogalmazása a jelenlegi állapot kialakításában tudatosan külön részszakaszként került kiemelésre. A folyamat nevének megfogalmazása határozza meg annak tartalmát, határait, és ebből következően minden további munkát. A folyamat nevének világos és egyértelmű megfogalmazása legyen a megértéshez, amely tükrözi a folyamat lényegét, a jelenlegi állapot CPSC címeként megjelenítve.

Ezután meg kell határozni a vizsgált folyamat bemeneteit és kimeneteit, időtartamát, vagyis meg kell határozni azokat a határokat, amelyeken belül a kiválasztott áramlást figyelembe veszik. A szervezeten átívelő feltérképezésnél a határok külső beszállítók és vevők lehetnek, hacsak a vezetők céljai és döntései másként nem határoznak. Skálázni külön gyártás vagy műhelyek, egyes belső és külső beszállítók és vevők a határok szerint határozhatók meg: szomszédos műhelyek, termelő létesítmények stb. A határok meghatározása szükséges az egyértelmű munkairányhoz, hiszen a feltérképezés során el lehet ragadni a nem érdekes és a cél eléréséhez szükségtelen információk figyelembevételével. Így minimális időt szánva a vizsgált folyamat határainak kijelölésére, e határvonalak megjelenítésére (vázlatosan, vagy a folyamat megnevezésével együtt), bebiztosíthatja magát a felesleges és eredménytelen munka ellen. Különböző esetekben több Szállító és Vevő is lehet. Például, amikor egy termék gyártásához többféle alapanyagra, anyagra vagy munkadarabra van szükség, amelyeket különböző beszállítók szállítanak, függetlenül attól, hogy azok belső vagy külsőek, vagy ha egy terméket több Vevőnek szállítanak ki. A gyakorlatban kényelmesebb a folyamatkimenetekkel kezdeni, majd visszamenni a folyamatba, hogy azonosítsa a folyamatbemeneteket. A be- és kimenetek definiálása és a határok megjelenése után folytathatja a vizsgált folyamat szakaszainak, azaz belső tartalmának meghatározását.

Minden terméknek megvan a maga technológiája, és bizonyos gyártási szakaszokon (műveleteken) megy keresztül a termékké történő átalakítás során. A folyamat szakaszainak meghatározásakor a csapattagok a folyamat átfogó tartalmát vizualizálják, jelezve, hogy a termék mely műveleteken (folyamatszakaszok) megy keresztül a késztermékké való átalakítás során.

Itt szükségesnek tartom megmagyarázni, miért használnak két kifejezést: művelet és folyamatlépés. A CPSC a vizsgált folyamattól függően több szinttel is rendelkezhet. A QPSC-ben egy nagyléptékű folyamat egyik szakasza egy kisebb méretű QPSC-ként ábrázolható, amelyben a bemenet és a kimenet szomszédos a nagyléptékű folyamat figyelembe vett (előző és következő) szakaszaival.

A következő lépés a folyamat lépései paramétereinek meghatározása. A sokféle lehetséges paraméter közül ki kell választani azokat, amelyeket az elemzési szakaszban tanulmányozni kell. Ebben a helyzetben a következő kérdéseket kell feltennie: "Mik a célok és célkitűzések?" és "milyen paraméterekkel lehet ezeket befolyásolni?" Az egyes szakaszok alatt a folyamat szakaszainak bizonyos paraméterei láthatók (2.1. ábra).

Ebben a példában a fő mutatók a következők:

- · A művelet ciklusideje, amely alatt egy gyártási egységen hajtják végre a műveletet, például egy kerékpárvázat hegesztenek vagy egy kerékkészletet szerelnek össze. Használjon egységes mértékegységeket és skálákat, ezek nagyban leegyszerűsítik a feladatot. Értékteremtés ideje (VTS), p. az a nagyon hasznos idő, ameddig a Vásárló hajlandó fizetni, amely alatt a termék módosul, vagy megszerzi a Vásárló számára szükséges tulajdonságokat. Például a kerethegesztésnél az értékbecslési idő az az idő, amikor a két munkadarab és a hegesztőelektróda egyidejűleg érintkezik (feltételezve, hogy a hegesztés megtörténik). Minden egyéb művelet (előkészítés, váltás, rögzítés stb.) veszteség.

- · Az egyes műveletekben részt vevő munkavállalók száma. Itt csak azokat az alkalmazottakat számoljuk, akik részt vesznek a termék átalakítási és értéknövelési folyamatban. Ha a másikat a kitűzött feladatok nem írják elő, nem vesszük figyelembe a vezető ill kiszolgáló személyzet például művezetők és takarítók, munkaelosztók stb., valamint logisztikai személyzet, akik a terméket a folyamat szakaszai között mozgatják.

- Az átállási idő az egyik terméktípusról a másikra való átálláshoz szükséges idő, példánkban különböző gyártási technológiájú és kivitelű kerékpármodellekről van szó.

- · A javítható és javíthatatlan házasság százalékos aránya, i.e. a vizsgált áramlást örökre elhagyó részek aránya, vagy a folyamat valamelyik előző szakaszának elejére.

2.1. ábra. A folyamat lépéseinek paraméterei

A következő lépés a folyamat megkerülése vagy a Go-Look-See. Ez a Lean alapelvek egyike, ami a problémák keletkezési pontján való megoldást, valamint az értékteremtés helyéről történő döntéshozatalt jelenti, i. ha probléma adódik, el kell mennie és meg kell néznie, hogy a legmegbízhatóbb információkat szerezze meg. A feltérképezéssel kapcsolatban a Go-Look-See fő célja, hogy saját szemmel lássa a termék átalakulásának szakaszait, a lehető legtöbb megbízható adatot gyűjtse össze a kérdéses folyamatról. Lin elvei szerint, ha egy probléma felmerül, el kell menni a felfedezés helyére, felmérni a probléma mértékét, lehetséges okok megjelenését, és ez alapján hozzon döntéseket naprakész információk, közvetlenül a helyszínen érkezett, és nem a lánc mentén továbbított beosztottak szavaiból.

Külön érdemes kiemelni a "spagetti" diagram felépítését. A KPST-kkel végzett munka során a „spagetti” diagram egy termék (bizonyos esetekben egy személy, anyagok stb.) mozgásának diagramja, amely a telephely (üzem, műhely, munkahely stb.) elrendezésén van ábrázolva. . A név követi az elrendezésen látható vonalakat, amelyek úgy néznek ki, mint egy tányér "spagetti". Ez a diagram azért szükséges, hogy vizuálisan ábrázolja azt az útvonalat és távolságot, amelyet a szóban forgó termék megtesz a késztermékké való átalakítás során. Vizuálisan mutatja a nem optimális útvonalak, szállítási pontok vagy műveletek miatti szállítási veszteségeket, és lehetővé teszi ezen veszteségek mérését a távolság kiszámításával. A "spagetti" diagram elkészítéséhez szükség van annak a helyszínnek az elrendezésére vagy diagramjára, amelyen a vizsgált folyamat fizikailag működik. Üzemi léptékű térképezéskor ez lesz az üzem elrendezése, telephely léptékű térképezéskor ez lesz a telephely elrendezése. A folyamat (műveletek) szakaszainak meghatározásánál a csapattagok szakvéleménye alapján az elrendezésen megjelölik a folyamat megfelelő szakaszainak tényleges helyszíneit. A KPSC-vel való összekapcsoláshoz ezeket megfelelően számozni kell. A Go-Look-See során a tervezési adatok valóságnak való megfelelőségének ellenőrzése megtörténik, nem megfelelőség esetén korrekcióra kerül sor.

Az aktuális állapot CPSC felépítésének általános algoritmusa úgy néz ki, mint a blokkdiagramban (2.2. ábra). A munka eredménye, amint az a diagramból is látható, két teljes dokumentum: a "spagetti" diagram és a jelenlegi állapotú KPCS.

2.2. ábra: Általános algoritmus az aktuális állapot KPSC-jének felépítéséhez

A CPSC elemzése

Az elemzési szakasz a legfontosabb a csapattagok potenciáljának kiaknázása, tudásuk és készségeik a különféle elemzési módszerek és eszközök kezelésében. Az elemzési módszerek és az alkalmazott eszközök óriási választéka létezik, de az értékárammal kapcsolatban a klasszikus elemzési irányt – az „áramlás szűk keresztmetszete” elemzését – kívánom figyelembe venni.

A szűk keresztmetszetek elemzése szükséges az áramlásnak az Ügyfél igényeihez igazodó intézkedések kidolgozásához. A leghatékonyabb abból a szempontból gazdasági mutatók- ez a Megrendelő igényeinek megfelelő munka, amikor csak azt állítjuk elő, amire a megfelelő időben szükség van. Egy ilyen rendszer feltételezi a túltermelés hiányát, az áramlási többletkészleteket és az ebből eredő egyéb veszteségeket. A Megrendelő igényeinek megfelelő gyártási ritmust jellemző mutató az ütemidő. Az ütemidő (Tt) mindig egy számított érték, amely a termelésre rendelkezésre álló idő (nettó munkaidő ebéd és szabályozott szünetek nélkül) és a Megrendelő termékszükségletének aránya egy bizonyos ideig. Más szóval, az ütemidő az az időtartam, amely után az Ügyfél meg kíván kapni egy termelési egységet. Tökéletesen szinkronizált gyártás (veszteségmentes gyártás), amelyben a folyamat (művelet) minden egyes szakasza egy ütemidőn keresztül fut (például egy művelet ciklusideje megegyezik az ütemidővel, vagy valamivel kevesebb annál).

Takt idő = Munkavégzésre rendelkezésre álló idő, mp / Termékek kereslete, db

2.3 ábra A szűk keresztmetszetek elemzésének általános algoritmusa

Az általános áramlási szűk keresztmetszetek elemzési algoritmusa a 2.3. ábrán látható. Mint már említettük, az elemzés az ütemidő kiszámításával kezdődik. A következő lépés a folyamatlépések ciklusidejének finomítása. Működési ciklusidő (a továbbiakban ciklusidő) - az az időtartam, amely alatt az egyes folyamatok (műveletek) egy termelési egységet termelnek, az értékteremtési idő kis hányadát és sok veszteséget magában foglalja. Szeretném felhívni a figyelmet az ütemidő és a ciklusidő közötti különbségre. Az ütemidő a termékegység kiadásának időtartama, az Ügyfél igényeinek megfelelően ideálisan. ... A ciklusidő az a tényleges időszak, amely figyelembe veszi a termelést befolyásoló összes hulladékot és negatív tényezőt. A ciklusidő megadásának lépésének lényege, hogy a folyamat (művelet) egyes szakaszaiban ellenőrizzük a fenti megfogalmazásnak való megfelelést, hiszen az adatok kis eltérései nemcsak a veszteségek megjelenését válthatják ki, hanem teljesen deszinkronizálhatják a szál munkáját, így a további munka haszontalanná válik.

A Yamazumi diagram (betöltési diagram) felépítése a folyamat (művelet) egyes szakaszainak terhelésének vizuális ábrázolása oszlopdiagramok formájában (2.4. ábra). Yamazumi falu megépítéséhez három elemet kell ismerni: a számított ütemidőt, a folyamat egyes szakaszainak ciklusidejét (művelet) és a folyamat szakaszának (művelet) végrehajtási sorrendjét. Az ordináta az időt jelöli, az abszcissza sorrendben felsorolja a folyamat (művelet) összes szakaszát. Az egyes műveletek oszlopmagassága megfelel a ciklusidejének. Az ütemidő vízszintes vonalként jelenik meg a megfelelő szinten. A folyamat (művelet) egy szakaszának végrehajtási sorrendje hozzáadott értékből és veszteségekből áll, amelyek zölden és pirosan tükröződnek. Ez a lépés az összegyűjtött adatok alapján összeállítja a diagram tényleges állapotát. A vizsgált folyamatok sajátosságai miatt egyes szakaszaik (műveleteik) kiegyensúlyozhatók. Az újraegyensúlyozás alatt a műveletek terhelésének újraelosztását értjük, hogy kiegyenlítsük azt a ciklusidőre. Az újraegyensúlyozás során a folyamat (művelet) egy szakaszán belül a sorrend megváltozik, és a komponenseik a nagyobb terhelésű szakaszokról a kisebbekre (3 és 4) kerülnek át. Az újraegyensúlyozást csapattagok (keresztfunkcionális csoportok) végzik, amelyben a technológia sajátosságait ismerő személynek és a kiegyensúlyozott műveletek sajátosságait közvetlenül ismerő gyártásvezetőnek, valamint képviselőknek kell lenniük. akik megértik az Ügyfél követelményeit és a vizsgált folyamat (műveletek) valamennyi szakaszának jellemzőit. Például, ha több egyszerű, egymást követő művelet teljesítményét méri, akkor azt tapasztalhatja (a legtöbb esetben ez történik), hogy egyes műveletek ciklusideje nagyságrenddel eltér. Áramlási szempontból ez azt jelenti, hogy valakinek nincs ideje újrahasznosítani a termékeket - hosszú ciklusidővel végzett műveletek, és valaki többletkészletet termel, vagy „csúszik” - rövidebb ciklusidővel végzett műveleteket. A D. Yamazumi-féle vizualizáció segítségével történő újraegyensúlyozás lehetővé teszi az egyes műveletek újraelosztását a műveletek között, természetesen, ha a technológia, a biztonság és a józan ész lehetővé teszi, ezáltal minimalizálva teljes költség... Az ábrán látható példában az elvégzett munka eredményeként olyan tevékenységeket optimalizáltunk, amelyek nem teremtenek értéket, mint például az 1. műveletben az 5., a 2. műveletben a 4. számút (2.5. ábra). Az összes művelet órára való betöltéséhez az adott példában a 4. (5.3. sz.) és a 3. (6.7. sz.) művelet műveleteit egy további ötödik műveletre különítettük el. Ha az ütemidő hosszabb lenne (a Vonal magasabb lenne), akkor az egyensúlyozás optimális lenne a különböző műveletek műveletek közötti mozgatásával, pl. további művelet kiemelése nélkül.

2.4 ábra Yamazumi diagram 2.5 ábra. Újraegyensúlyozás vizualizáció segítségével

A kiegyensúlyozott műveleteket nem szabad pontosan az ütemidőben terhelni (Vc = TT), mindig legyen egy kis tartalék 5-10%, az adott folyamat stabilitásától függően előre nem látható problémák esetén és a túlterhelés elkerülése érdekében dolgozók. Valójában választási lehetőség adódik: milyen időértékre kell egyensúlyozni a műveleteket, mivel nyilvánvaló, hogy a kis tartalék szándékosan a feladat megzavarásának kockázata, a nagy tartalék pedig csillapítja a személyzetet. Az egyes műveletek átvitele általában a szomszédos műveletek között történik, és az ebből eredő időtartaléknak (ha van) az utolsó (az ügyfélhez legközelebbi) műveletnél kell maradnia, hogy nagyobb rugalmasságot biztosítson a felmerülő problémák megoldásában.

Az összeillesztés eredménye a "szűk keresztmetszetek" és a Pareto d. listája (2.6. ábra és 2.2. táblázat), amely tükrözi az áramlás fő kockázatait. A Pareto-diagram a műveletek ciklusidejének a ciklusidőtől való eltérései alapján épül fel, így kiválasztható a műveletek azon fő listája, amely a legerősebben korlátozza a teljes vizsgált áramlást. A vevői igények egy bizonyos időszakon belüli ingadozásának felmérése, pl. Tavaly, feltételezhető, hogy a következő évben az ütemidő 10-1596 között ingadozhat az átlagos értékhez képest. Ez azt jelenti, hogy a vizsgált műveletek optimalizálása során szükség esetén lehetővé kell tenni azok újratöltését a megnövekedett igények kielégítésére. Meg kell érteni az összes korlátot, és előre kell látni a kockázatokat, mielőtt azok problémákká fejlődnének. Ez a „Vc potenciál meghatározása” lépés. Talán bővülni fog a "bővítendő" műveletek listája.

2.6. ábra Pareto-áramlási szűk keresztmetszetek elemzése

2.2. táblázat Az áramlási szűk keresztmetszetek listája

A KPC jövőbeli állapota

Rögtön meg kell jegyezni, hogy meg kell különböztetni a „jövő állapot”, az „ideális állapot” és a „célállapot” fogalmát.

A KPSC ideális állapota egy áramlási térkép, amely a jövőbeni állapot kialakulásának alapelvei szerint épül fel, és a lehető legközelebb áll az ideálishoz. Ez főszabály szerint az ütemhez igazított műveletek maximális száma, a húzórendszer szerint sorba rendezve, vagy az egyes darabok áramlása a minimális termékszállítási idővel. A gyakorlatban a KPSC ideális állapotának csak a csapattagok fantáziája szab határt, hiszen a tökéletességnek nincs határa.

A KPSC célállapota a jelenlegi állapothoz képest bizonyos mértékig továbbfejlesztett folyamattérkép, összhangban a célokkal és célkitűzésekkel. Ha a javulás mértékét nézzük, akkor a célállapot a jelenlegi és az ideális között van.

A jövőbeni állapot főszabály szerint a CPSC jelenlegi állapotának fejlesztések után átalakított általános fogalma, a kifejezést az áramlás ideális és célállapotára egyaránt használják. Kiderül, hogy a célok eléréséhez először ideális képet kell alkotni, átlépve a célokon, lehetőségeken, a meglévő negatív paradigmákon, majd visszatérni ahhoz, ami pillanatnyilag szükséges.

A CPSC kialakítására javasolt algoritmust a blokkdiagram mutatja (2.7. ábra).

Az algoritmus első pontja a Megrendelői igények tisztázása”, itt szükséges felidézni a munka elején megfogalmazott célokat. Jó, ha az egész munka során nem feledkeztek meg róluk. A folyamat (flow) új állapotának felépítése előtt emlékezni kell arra, hogy ki a Megrendelő (mindegy, belső vagy külső), és mit vár a folyamat új állapotától, hogyan tudod előre látni vágyait? Ennél a lépésnél megtörténik a csapattagok gondolkodásának bizonyos átstrukturálása a Vevő igényeihez és az idealizált gondolkodás kezdete.

2.7 ábra A CPSC kialakításának algoritmusa

A következő lépés - a jövő állapotalakítási elveinek megismerése - kiemelt figyelmet igényel. Mielőtt továbblépne, a vezetőnek és a csapattagoknak részletesen tanulmányozniuk kell ezeket az elveket. Az alapelvek elsajátítása után a csapattagok lépésről lépésre kialakítják a folyamat szakaszainak ideális állapotát, kezdve a Megrendelőtől (a technológiai lánc végétől) a Szállítóig (a technológiai lánc kezdete), következetesen alkalmazva. az elveket a folyamat (művelet) egyes szakaszaihoz. Fontos ellenőrizni és biztosítani, hogy a folyamat minden szakaszát lefedjék.

Ezután két dokumentumon van a hangsúly: az ideális állapot PIC-jén és az ideális állapot "spagetti" diagramján. Itt új áramlási paramétereket, a termék fizikai mozgásait határozzák meg, folyamatos ötletelést végeznek az ötletek teljes elkészültéig. Az ideális állapot kialakításának szakasza olyan nehéz, amennyire szükséges. Most megpróbálom elmagyarázni. Az ideális állapot egyfajta képzeletbeli képe a vizsgált áramlás veszteségek nélküli igazodásának, a legoptimálisabb ill. hatékony mód a csoport szemszögéből. Az úgynevezett idealitásnak csak a gondolati repülés magassága szab határt. Ebben a szakaszban el kell vetni minden mentális korlátot, amely az adott fejlesztés végrehajtásának lehetőségét illeti, összpontosítani kell az áramlás jövőbeli állapotának kialakításának elveire, és gondolkodni kell arról, hogyan lehet ezeket megvalósítani, és nem azt, hogy mi akadályozza ezt. Ez nagyon fontos, mert a gyakorlatban az ideális állapot kialakulása nagyon gyakran egy célállapot kialakulásával végződik, mert A csoport tagjai nem tudják leküzdeni a sürgető problémák azon gátját, amely megakadályozza őket abban, hogy túllépjenek a valóságon, és arról álmodjanak, hogyan lehet ez. Ilyen esetekben nagyon fontos a külső szakértő bevonása. Így kialakul a CPSC célállapota és a "spagetti" diagram. Az egyetlen pillanat az információáramlás meghatározása, amely a CPSC célállapot kialakításának utolsó lépése lesz. A "ritmust meghatározó művelet meghatározása" elve szerinti húzólogisztika felépítése után meghatározzák az információáramlásokat, azaz. gyakoriság, módszerek, szerepek és helyek, amikor jeleket küldenek bizonyos számú termék gyártásának szükségességéről és visszajelzéseket kapnak.

A KPSC lépésről lépésre történő kialakítása

Az ideális állapot CPSC-jét a technológiai lánc utolsó műveleteiből kell kialakítani: a folyam végétől. A túra során következetesen alkalmazzák a jövő állapota kialakításának alapelveit (az anyagáramlásra vonatkozókat) az egyes műveleteknél. A címben szereplő „lépésről lépésre” szó azt jelenti, hogy amíg az ötletbörze a folyamat egy bizonyos szakaszában be nem fejeződik, a csoport nem kezd el gondolkodni a következőn. A lépésenkénti állapot kialakításának algoritmusa az alábbi blokkdiagram formájában ábrázolható (2.8. ábra). Amint már említettük, a folyamat (művelet) minden szakaszát sorra veszik figyelembe, és meghatározzák a folyam egy másik, szomszédos művelettel való kizárásának vagy kombinálásának lehetőségét. Ez a lépés feltételezi ennek a műveletnek a szükségességének meghatározását, valamint a KPSS melletti műveletek fizikai kombinálásának lehetőségét egy folyamatos áramlás kialakítása érdekében. Két egymáshoz közeli művelet fizikai kombinációja vagy elhelyezése lehetővé teszi egyedi termékek folyamatos áramlásának felépítését (anélkül, hogy jelen vannak a folyamatban lévő munkák), a FIFO elvén (first in first out vagy "first in, first"). ki"). Más szóval, elősegíti a késztermék azonnali átmenetét az előző műveletből a következőbe, csökkentve a szállításhoz és az interoperatív leltárhoz szükséges időt.

2.8 ábra Lépésenkénti állapot kialakításának algoritmusa

Lehetőség szerint cellát kell kialakítani, ami egyben az egyszeri tételek egyfajta áramlása is, és a műveletek terhelését kiegyenlíteni az előzőleg kalkulált időre. A terhelés kiegyenlítésének lehetőségének hiányában (a technológia vagy a berendezés sajátosságai miatt) a munka fókusza a "húzórendszer vezérlésének" elvére irányul: a termékek szállításának módjai, módszerei és gyakorisága a műveletek között. meghatározzák a készleteket, meghatározzák a gyártási igény jelzésének eljárását. Az ideális állapot lépésről lépésre megjelenik egy új KPSC formájában. Az ideális állapot kialakulása után a csoport kialakítja a célállapotot, azt, amelyre a jelen pillanatban szükség van.