Orice efect de memorie a formei. Mecanismul efectului de memorie a formei. Metale cu memorie de formă. Profesii din aliaj de memorie

Universitatea de Stat din Moscova

lor. M.V. Lomonosov

Facultatea de Știința Materialelor

Tema: „Materiale cu memorie de formă”.

Student în anul V la FNM

I. E. Kareeva

Moscova 2000

Introducere ……………………………………………………… 2

Mecanismul realizării efectului de memorie a formei ... ... ... ... 3

Aplicații ……………………………………… ..7

Producția de aliaje cu memorie de formă ............................................. .............. 9

Degradarea …………………………………………… ..10

Concluzie ……………………………………………………… ..11

Referințe ……………………………………… ..12

Introducere.

Materialele cu memorie de formă (MPM) au fost descoperite la sfârșitul anilor 60 ai acestui secol. Deja 10 ani mai târziu (sfârșitul anilor 70 - începutul anilor 80), există multe rapoarte în reviste științifice care descriu diferitele posibilități de aplicare a acestora. În prezent, proprietățile funcționale au fost definite pentru MPF: efect de memorie una și două fețe, pseudo- sau superelasticitate, capacitate mare de amortizare.

MPF a găsit deja o largă aplicație în medicină, ca materiale funcționale pe termen lung implantate în organism. Ele prezintă proprietăți elastice ridicate, își pot schimba forma atunci când temperatura se schimbă și nu se prăbușesc în condiții de sarcină alternativă. Natura complexă a transformărilor de fază de tip martensitic, care apare în aliajele pe bază de nicheliură de titan, se manifestă clar în structurile poroase. Tranzițiile de fază în astfel de aliaje sunt caracterizate printr-o histereză largă și un interval lung de temperatură, în care materialul prezintă efecte de memorie a formei și de supraelasticitate. Pe lângă aliajele pe bază de Ni-Ti, transformări martensitice există, de exemplu, în sisteme precum Pt-Ti, Pt-Ga, Pt-Al.

Aliajele cu memorie de formă au o gamă largă de aplicații, în funcție de temperatura de transformare martensitică și de proprietățile mecanice.

Mecanismul de implementare a efectului de memorie a formei.

martensite.

Martensita este structura solidelor cristaline care rezultă din transformarea polimorfă fără difuzie prin forfecare la răcire. Numit după metalurgistul german Martens (1850 - 1914). Ca urmare a deformării rețelei în timpul acestei transformări, pe suprafața metalului apare un relief; în volum apar tensiuni interne și are loc o deformare plastică, care limitează creșterea cristalului. Rata de creștere atinge 103 m / s și nu depinde de temperatură; prin urmare, viteza de formare a martensitei limitează de obicei nuclearea cristalelor. Contracararea tensiunilor interne deplaseaza nuclearea cristalelor mult sub punctul de echilibru termodinamic al fazelor si poate opri transformarile la temperatura constanta; în acest sens, cantitatea de martensită formată crește de obicei odată cu creșterea hipotermiei. Deoarece energia elastică trebuie să fie minimă, cristalele de martensită iau forma unor plăci. Tensiunile interne sunt atenuate și prin deformarea plastică, astfel încât cristalul conține multe dislocații (până la 10 12 cm –2) sau este împărțit în gemeni cu o grosime de 100–1000 Å. Limitele și luxațiile intragrainelor întăresc martensita. Martensita este un produs tipic al transformărilor polimorfe la temperatură joasă în metale pure (Fe, Co, Ti, Zr, Li și altele), în soluții solide pe bază de acestea, în compuși intermetalici (CuZn, Cu 3 Al, NiTi, V 3 Si). , AuCd).

Transformări martensitice.

Compușii intermetalici Ni-Ti cu o compoziție apropiată de eutectică se caracterizează printr-o trecere de la faza cubică (faza austenită) la faza monoclinică (martensită) la temperatura camerei. Astfel de transformări apar de obicei în aliaje la solicitări mari, dar ca urmare a efectului de memorie sau superelasticității, transformările pot apărea și la solicitări scăzute. Aliajele austenitice Ni-Ti prezintă un comportament superelastic la stres mecanic și tensiune (8%) cauzate de transformarea martensitică. La descărcare, martensita devine instabilă și se transformă în austenită, cu compensare pentru toate solicitările macroscopice.

Transformarea martensitică este o transformare polimorfă în care modificarea aranjamentului reciproc al atomilor care constituie cristalul are loc prin deplasarea lor ordonată, iar deplasările relative ale atomilor vecini sunt mici în comparație cu distanța interatomică. Rearanjarea rețelei cristaline în microregiuni este de obicei redusă la deformarea celulei sale, iar faza finală a transformării martensitice este o fază inițială uniform deformată. Mărimea deformării este mică (~ 1-10%) și, în consecință, este mică, în comparație cu energia de legare din cristal, bariera energetică, care împiedică trecerea omogenă a fazei inițiale la cea finală. O condiție necesară pentru transformarea martensitică, care se dezvoltă prin formarea și creșterea regiunilor unei faze mai stabile într-o fază metastabilă, este menținerea unui contact ordonat între faze. Structura ordonată a limitelor interfazelor cu o mică barieră pentru o tranziție de fază omogenă asigură energie scăzută și mobilitate ridicată a acestora. În consecință, excesul de energie necesar pentru nuclearea cristalelor unei noi faze (cristale de martensită) este mic și, cu o oarecare abatere de la echilibrul fazelor, devine comparabil cu energia defectelor prezente în faza inițială. Prin urmare, nuclearea cristalelor de martensită are loc la o rată mai mare și poate să nu necesite fluctuații termice. Un rol esențial în transformarea martensitică îl au tensiunile interne care decurg din adaptarea elastică a rețelelor cristaline, care sunt conjugate de-a lungul limitelor de fază. Câmpurile tensiunilor elastice conduc la o deplasare a punctului de echilibru al fazelor care interacționează în raport cu poziția echilibrului termodinamic adevărat pentru faze izolate, nedistorsionate; în consecință, temperatura de începere a transformării martensitice poate diferi semnificativ de temperatura de echilibru adevărat. Efortul pentru un minim de energie elastică de stres determină morfologia, structura internă și aranjarea reciprocă a cristalelor de martensită. Noua fază se formează sub formă de plăci subțiri orientate într-un anumit mod față de axele cristalografice. Plăcile, de regulă, nu sunt monocristale, ci sunt pachete de domenii plan-paralele - regiuni ale unei noi faze care diferă în orientarea rețelei cristaline (gemeni). Interferența câmpurilor de tensiune din diferite domenii duce la distrugerea parțială a acestora. O scădere suplimentară a câmpurilor elastice se realizează prin formarea de ansambluri de plăci distanțate regulat. Adică, ca urmare a transformării martensitice, se formează o fază policristalină cu o ordine ierarhică particulară (ansambluri - plăci - domenii) în aranjarea componentelor structurale. O creștere a tensiunilor interne în procesul de transformare martensitică în anumite condiții duce la stabilirea unui echilibru termoelastic bifazic, care se deplasează reversibil la modificarea condițiilor externe: sub acțiunea sarcinilor mecanice sau la schimbarea temperaturii, dimensiunile cristalelor individuale și numărul lor se modifică. Transformările martensitice se găsesc în multe materiale cristaline: metale pure, numeroase aliaje, cristale ionice, covalente și moleculare.

Există perspective mari de modificare reversibilă a formei în timpul transformării martensitice (crearea aliajelor superelastice care își refac forma inițială la încălzire după deformare plastică - efect de memorie), precum și legătura dintre transformarea martensitică și apariția proprietăților supraconductoare la unele metale. Transformările martensitice formează baza a numeroase transformări structurale, datorită cărora, cu ajutorul tratamentului termic și mecanic, se realizează o modificare direcționată a proprietăților materialelor cristaline.

Caracteristici ale aliajelor poroase de nicheliură de titan.

Prezența unui interval larg de temperatură de transformare martensitică în nicheliură de titan poroasă în comparație cu turnarea este reflectată în curbele de temperatură ale rezistivității electrice. Se arată că tranziția martensitică este incompletă în aliajele poroase și are loc într-un interval de temperatură mai larg decât în aliajele turnate. Astfel, o caracteristică importantă a nichelidei poroase de titan în comparație cu un aliaj neporos (turnat) de aceeași compoziție este un domeniu larg de temperatură a transformărilor de fază. Este de aproximativ 250 0 C, adică depășește semnificativ intervalul (30-40 0 C) de transformări ale aliajului turnat. O creștere a intervalului de temperatură al transformărilor de fază se datorează structurii nichelidei poroase de titan. Factorul dimensiune este de asemenea semnificativ, deoarece transformarea martensitică în poduri subțiri și regiuni masive se manifestă în moduri diferite. Acțiunea acestor factori duce la faptul că transformările de fază în materialele poroase pe bază de nicheliură de titan încep în diferite regiuni la diferite temperaturi, extinzând histerezisul de-a lungul axei temperaturii, respectiv extinzând intervalele de temperatură ale transformărilor și intervalele de manifestare a formei. efecte de memorie și de supraelasticitate în aliajele poroase pe bază de nicheliură de titan.

Fig.1 Dependența de temperatură a efectului memoriei reversibile și a limitei de curgere în aliajele poroase (1) și turnate (2) pe bază de nicheliură de titan.

Figura 1 prezintă efectul memoriei formei în aliajele poroase și turnate. Într-un aliaj poros, efectul memoriei formei se manifestă într-un interval de temperatură mai larg decât într-un aliaj turnat, iar deformarea plastică reziduală într-un material poros este mai semnificativă (în Fig. 1) decât într-unul turnat. În nicheliură de titan turnată, recuperarea formei aproape completă (până la 100%) are loc după deformare cu 6 - 8% și încălzirea ulterioară peste intervalul de temperatură MT (Fig. 1). Odată cu creșterea gradului de deformare a nichelidei de titan turnate, se formează defecte de dislocare care, spre deosebire de transformările martensitice, sunt ireversibile. Stadiul deformarii reversibile prin mecanismul martensitic este inlocuit cu stadiul deformarii plastice ireversibile. Chiar și la sarcini mici apar zone în care magnitudinea deformației elastice depășește valoarea limită. În schimb, în aliajele poroase, chiar și cu deformații minime, gradul de refacere a formei nu depășește 85%. Gradul de recuperare a formei depinde de porozitate, distribuția mărimii porilor și de nivelul tensiunilor de forfecare martensitice, de exemplu. asociate cu caracteristicile deformarii corpurilor poroase. Analiza dependențelor de deformare a nichelidei de titan cu diferite porozități arată că tensiunea de curgere a aliajului scade odată cu creșterea porozității.

Domenii de utilizare.

Utilizare non-medicală.

Primul aliaj cu memorie de formă a fost folosit în aeronava F-14 în 1971, a fost Ni-Ti-Fe. Utilizarea aliajelor Ni-Ti-Nb a fost o mare realizare, dar aliajele Fe-Mn-Si au primit, de asemenea, multă atenție, în ciuda tensiunii lor mai mici recuperabile.

Există utilizări potențiale ale nitinolului în producția de bunuri de larg consum. De exemplu, o invenție interesantă: un dispozitiv - un suport pentru scrumieră, care coboară o țigară aprinsă în scrumieră, împiedicând-o să cadă, să zicem, pe față de masă.

Fiabilitatea dispozitivelor cu memorie de formă depinde de durata de viață a acestora. Parametrii externi importanți pentru controlul ciclurilor de funcționare ale sistemului sunt - timpul, temperatura. Parametrii interni importanți care determină proprietățile fizice și mecanice sunt: sistemul de aliaje, compoziția aliajului, tipul de transformare și defectele rețelei. Acești parametri controlează istoricul termomecanic al aliajului. În consecință, efectul maxim de memorie va fi limitat în funcție de numărul de cicluri necesare.

Încărcăturile utile spațiale, cum ar fi panourile solare sau antenele de satelit, sunt acum în mare parte produse pirotehnice, care pun multe probleme. Utilizarea materialelor cu memorie de formă va elimina toate aceste probleme și va oferi, de asemenea, o oportunitate de a verifica în mod repetat performanța sistemului în timp ce este încă pe sol.

Cercetări recente asupra aliajelor Ni-Ti au arătat că comportamentul super elastic are ca rezultat o rezistență îmbunătățită la uzură. Comportamentul pseudo-elastic reduce aria elastică de contact în timpul alunecării. Reducerea zonei elastice de contact dintre cele două părți de alunecare crește rezistența la uzură a materialului. Un tip special de uzură este eroziunea prin cavitație, care creează probleme specifice la mașinile hidraulice, elicele navelor și turbinele cu apă. Studiile comparative ale diferitelor materiale au arătat că aliajele Ni-Ti au o rezistență mai mare la eroziunea prin cavitație decât aliajele convenționale. În stare martensitică, aliajul Ni-Ti are o rezistență foarte bună la eroziunea prin cavitație. Dar fabricarea pieselor de lucru supuse coroziunii în întregime din aliaj Ni-Ti este prea costisitoare, așa că cel mai bun mod este să utilizați aliajul Ni-Ti combinat cu oțel.

Aplicatii medicale.

În medicină, se utilizează o nouă clasă de materiale compozite „bioceramic – nicheliură de titan”. În astfel de compozite, o componentă (nicheliură de titan) are superelasticitate și memorie de formă, în timp ce cealaltă păstrează proprietățile bioceramicului.

Componenta ceramică poate fi porțelan, care este utilizat pe scară largă în stomatologia ortopedică și este un material fragil. Fragilitatea ridicată a porțelanului se datorează faptului că la limitele diferitelor faze și granule apar tensiuni de contact, care depășesc semnificativ nivelul tensiunilor medii aplicate. Relaxarea tensiunilor de contact într-un material ceramic este posibilă dacă în zona acestor tensiuni are loc disiparea energiei datorită transformării de fază în nicheliură de titan. O modificare a temperaturii sau aplicarea unei sarcini determină o transformare martensitică în nicheliură de titan, ceea ce duce la o relaxare eficientă a tensiunilor în matrice atunci când materialul compozit este încărcat, permițând componentului solid să suporte sarcina aplicată. Se știe că recuperarea elastică a volumului compactelor poroase dintr-o pulbere de nicheliură de titan superelastică este asociată cu ruperea contactelor interparticule și este determinată de rezistența brichetei, care depinde de porozitate și de mărimea aderenței de contact. forte. Slăbirea acestor forțe prin adăugarea altor componente la pulberea de nicheliură de titan, de exemplu, tungsten fin dispersat sau carbură de siliciu, crește semnificativ efectul elastic, deoarece contactele puternice de titan - nichel cu același nume sunt înlocuite cu altele opuse. Deoarece amploarea efectului elastic scade odată cu scăderea conținutului de nicheliură de titan în compact, dependența de concentrație a recuperării volumului elastic este de obicei extremă. În materialul compozit „porțelan – nicheliură de titan”, componentele interacționează slab și, după sinterizare, contactele dintre componentele ceramice și cele metalice sunt slăbite. Când sunt încărcate, se sparg mai întâi și crește recuperarea volumului elastic. Ca rezultat, deformarea este reversibilă, iar compozitul prezintă proprietăți similare superelasticității. Biocompatibilitatea materialului compozit porțelan dentar – nicheliură de titan a fost studiată prin metoda histologică, evaluând răspunsul țesuturilor la șobolani la implantarea probelor de compozit și de porțelan sub pielea peretelui abdominal anterior. Natura reacțiilor tisulare, prevalența lor și caracteristicile modificărilor celulare în ambele cazuri au fost lipsite de ambiguitate. Astfel, materialele compozite „bioceramice – nicheliură de titan” sunt biocompatibile.

Obținerea aliajelor cu memorie de formă.

Aliajele cu memorie de formă sunt produse prin topirea componentelor individuale. Topitura se răcește rapid și se efectuează prelucrarea la temperatură înaltă.

A fost propusă o întreagă clasă de materiale compozite „bioceramică – nicheliură de titan” pentru medicină. În astfel de materiale, o componentă (nicheliură de titan) posedă memorie de formă și superelasticitate, în timp ce cealaltă păstrează proprietățile bioceramicului. Cea mai des folosită componentă ceramică este porțelanul, care este utilizat pe scară largă în stomatologia ortopedică și este un material fragil. Pentru fabricarea unor astfel de mostre se folosesc pulberi de nicheliură de titan și masă de porțelan, care, după amestecare și uscare, sunt sinterizate în vid.

Degradare

Transformarea martensitică în aliaje pe bază de NiTi este un proces atermic, a cărui viteză este în întregime determinată de viteza de schimbare a temperaturii în apropierea echilibrului termodinamic al fazelor. Prin urmare, toate efectele mecanice specifice în NiTi care însoțesc transformarea martensitică, cum ar fi memoria formei, plasticitatea transformării, pot fi realizate în timp foarte scurt cu moduri adecvate de încălzire și răcire. În dispozitivele de mare viteză, pentru a accelera schimbul de căldură cu un agent termic (lichid sau gazos), se utilizează bandă subțire, sârmă și țevi cu dimensiuni liniare micron în secțiune transversală. În acest caz, starea suprafeței libere a aliajului este de mare importanță. Deoarece chiar și micile variații ale compoziției duc la o modificare a cineticii temperaturii și la caracterul complet al transformării, segregarea elementelor și oxidarea suprafeței modifică, de asemenea, în mod semnificativ proprietățile speciale ale materialului. Această circumstanță este de o importanță deosebită datorită necesității unui tratament termic sau termomecanic preliminar al materialului.

Studiile au arătat tendința nichelidei de titan pe suprafața liberă sub influențe termice. Într-o atmosferă care conține oxigen, aliajul se oxidează pentru a forma un strat de oxid care conține în principal oxid de TiO2. Se poate presupune că, deoarece titanul este foarte activ din punct de vedere chimic, atomii de titan vor forma compuși cu orice gaz neinert într-un mediu fără oxigen, de exemplu, nitruri într-o atmosferă de azot. Formarea oxizilor de-a lungul granițelor și la suprafață poate fi evitată numai prin tratarea termică a probelor în vid sau în atmosferă inertă.

Concluzie

Multă vreme, deformarea inelastică a fost considerată complet ireversibilă. La începutul anilor 1960. a fost descoperită o clasă vastă de materiale metalice în care actul elementar de deformare inelastică se realizează datorită transformării structurale. Astfel de materiale posedă reversibilitatea deformării inelastice. Fenomenul refacerii spontane a formei - efect de memorie a formei(SME) – poate fi observată atât în condiții izoterme, cât și cu schimbări de temperatură. În timpul schimburilor de căldură, astfel de materiale metalice pot fi deformate reversibil de multe ori.

Capacitatea de recuperare a deformării nu poate fi suprimată nici măcar la forță mare. Nivelul tensiunilor reactive ale unor materiale cu SME poate fi de 1.000 ... 1.300 MPa.

Metalele cu IMM sunt printre cei mai proeminenți reprezentanți ai materialelor cu proprietăți deosebite. Interesul crescut pentru acest fenomen metalurgic se datorează combinației unice de caracteristici mecanice convenționale înalte, rezistență la oboseală, rezistență la coroziune și proprietăți neobișnuite precum memoria termomecanică, stresul reactiv, bazat pe transformarea martensitică termoelastică. O caracteristică a aliajelor cu SME este dependența pronunțată a majorității proprietăților de structură. Valorile caracteristicilor fizice și mecanice se modifică de mai multe ori în timpul tranziției de fază reversibilă austenită-martensită pentru diferite aliaje, de obicei în intervalul de temperatură -150 ... + 150 ° C.

Dintre numărul mare de aliaje cu SME, cele mai promițătoare pentru aplicare practică sunt aliajele Ti-Ni cu compoziție echi-atomică (număr egal de atomi), numite de obicei nicheliură de titan sau nitinol. Mai puțin utilizate sunt aliajele mai ieftine pe bază de cupru Cu-AI-Ni și Cu-A1-Zn.

Efectul de memorie a formei este că un specimen având o anumită formă în stare austenitică la o temperatură ridicată este deformat la o temperatură de transformare martensitică mai mică. După supraîncălzire, însoțită de transformarea inversă, se restabilește forma caracteristică inițială. Efectul memoriei formei se manifestă în aliaje caracterizate prin transformarea martensitică termoelastică, coerența rețelei a fazelor inițiale de austenită și martensită, histerezis de transformare relativ mic și, de asemenea, modificări mici de volum în timpul transformărilor. În nichelida de titan, modificările volumetrice sunt de aproximativ 0,34%, ceea ce este cu un ordin de mărime mai mic decât în oțeluri (aproximativ 4%).

Aliajele pentru IMM-uri sunt adesea denumite așa-numitele materiale inteligente care fac posibilă crearea de proiecte și tehnologii fundamental noi în diverse domenii ale ingineriei mecanice, tehnologiei aerospațiale și de rachete, instrumentație, energie, medicină etc. Să luăm în considerare câteva obiecte de aplicarea aliajelor IMM-urilor.

Dezvoltarea spațiului apropiat și adânc este asociată cu crearea de stații orbitale și construcția spațială pe scară largă. Este necesar să construiți astfel de obiecte voluminoase precum panouri solare și antene spațiale. În fig. 1.1 prezintă o diagramă a unei nave spațiale cu elemente de auto-desfășurare. Antenele constau dintr-o foaie de aliaj Ti-Ni și tijă, care sunt înfășurate și plasate într-o nișă într-un satelit artificial. După lansarea satelitului și punerea lui pe orbită, antena este încălzită cu ajutorul unui încălzitor special sau cu căldura radiației solare, în urma căreia iese în spațiu.

Pentru a găzdui diverse obiecte tehnice, module rezidențiale și industriale, este necesară construirea unor platforme mari în spațiu deschis. Livrarea unităților voluminoase în spațiu deschis este posibilă din punct de vedere tehnic numai în părți cu lucrări de instalare ulterioare. Metode de îmbinare a pieselor utilizate în producția de masă, cum ar fi sudarea, lipirea, lipirea, nituirea și altele, non-

Orez. 1.1.

/ - antenă; 2 - baterie solară; 3 - emițător de energie; 4 - stabilizator mecanic

Orez. 1.2. Conectarea pieselor tubulare (/) cu un manșon metalic cu memorie de formă (2):O - inainte de asamblare;b - dupa incalzire

potrivite în condiții de spațiu. Sunt impuse cerințe speciale pentru asigurarea unei securități extrem de ridicate.

Ținând cont de aceste caracteristici, țara noastră a creat o tehnologie unică de conectare a elementelor în spațiu deschis folosind un cuplaj din aliaj TN-1. Această tehnologie a fost utilizată cu succes la asamblarea unei structuri de ferme din aliaje de aluminiu cu o lungime totală de 14,5 m și o secțiune transversală pătrată cu latura de 0,5 m.

Armatura a constat din părți tubulare separate / 28 mm în diametru, care au fost conectate între ele folosind un cuplaj 2 din metal cu memorie de formă (fig. 1.2). Manșonul a fost deformat cu un dorn la o temperatură scăzută, astfel încât diametrul său interior să fie mai mare decât diametrul exterior al elementelor de îmbinat. După încălzirea peste temperatura transformării martensitice inverse, diametrul interior al manșonului a fost restabilit la același diametru pe care îl avea manșonul înainte de expansiune. Totodată, s-au generat forțe reactive de compresiune semnificative, elementele conectate au fost deformate plastic, ceea ce a asigurat legătura lor puternică. Asamblarea fermei și instalarea acesteia pe modulul astrofizic „Kvant” al complexului orbital „Mir” a fost efectuată în 1991 în doar patru plimbări în spațiu și a durat aproximativ o zi în total.

Aceleași principii de construcție pot fi utilizate pentru instalarea structurilor submarine de mari dimensiuni la adâncimi mari.

Cuplajele pentru conectarea termomecanică a țevilor sunt utilizate în multe modele (Fig. 1.3). Acestea sunt folosite pentru a conecta conductele sistemelor hidraulice ale avionului de luptă F-14 și nu au existat accidente care implică scurgeri de ulei. Avantajul cuplajelor din aliaje cu memorie de formă, pe lângă fiabilitatea lor ridicată, este absența încălzirii la temperaturi înalte (spre deosebire de sudare). Prin urmare, proprietățile materialelor din vecinătatea îmbinării nu se deteriorează. Cuplaje de astfel de

Orez. 1.3. Conectarea țevilor folosind efectul de memorie a formei:

A - introducerea conductelor după extinderea cuplajului; b- Incalzi

tipurile sunt utilizate pentru conductele de submarine nucleare și nave de suprafață, pentru repararea conductelor pentru pomparea petrolului din fundul mării, iar în aceste scopuri folosesc cuplaje cu diametru mare - aproximativ 150 mm. În unele cazuri, aliajul Cu-Zn-A1 este utilizat și pentru fabricarea cuplajelor.

Pentru o conexiune fixă a pieselor, se folosesc de obicei nituri și șuruburi. Cu toate acestea, dacă este imposibil să se efectueze vreo acțiune pe partea opusă a pieselor prinse (de exemplu, într-o structură goală etanșată), efectuarea operațiunilor de fixare este dificilă.

Opritoarele din aliaj cu memorie de formă permit în aceste cazuri fixarea prin restaurarea formei spațiale. Opritoarele sunt realizate dintr-un aliaj cu efect de memorie a formei, iar în starea inițială dopul are un capăt deschis (Fig. 1.4, A).Înainte de a efectua operația de fixare, dopul este scufundat în gheață carbonică sau aer lichid și se răcește suficient, după care capetele dopului sunt îndreptate (Fig. 1.4, b). Opritorul este introdus într-un orificiu fix pentru fixare (Fig. 1.4, v), când temperatura crește la temperatura camerei, forma este restabilită, capetele știftului diverg (Fig. 1.4, d), iar operația de fixare este încheiată.

Utilizarea aliajelor cu memorie de formă în medicină prezintă un interes deosebit. Aplicarea lor deschide posibilități largi

Orez. 1.4. Principiul de funcționare a dopului cu efectul de memorie a formei posibilității de a crea noi metode eficiente de tratament. Aliajele folosite în medicină trebuie să aibă mai mult decât proprietăți mecanice ridicate. Nu ar trebui să se corodeze într-un mediu biologic, să aibă compatibilitate biologică cu țesuturile corpului uman, să asigure absența toxicității, carcinogenității, să reziste la formarea cheagurilor de sânge, menținând aceste proprietăți pentru o lungă perioadă de timp. Dacă organul implantat, din metal, este activ în raport cu structura biologică, atunci există o degenerare (mutație) a celulelor biologice ale structurii periferice, fluxul sanguin inflamator, circulația sanguină afectată, apoi moartea structurii biologice. Dacă organul implantat este inert, atunci în jurul lui ia naștere o structură fibroasă, cauzată de fibrele de colagen formate din celule germinale fibroase. Organul implantat este acoperit cu un strat subțire din această structură fibroasă și poate exista stabil în organismele biologice.

Experimente speciale efectuate pe animale au arătat că aliajele bazate pe sistemul Ti-Ni au compatibilitate biologică la un nivel sau chiar mai mare decât oțelurile rezistente la coroziune și aliajele cobalt-crom utilizate în mod obișnuit și pot fi folosite ca materiale funcționale în organismele biologice. Utilizarea aliajelor cu SME pentru tratament a demonstrat buna lor compatibilitate cu tesuturile si absenta reactiilor de respingere de catre structurile biologice ale corpului uman.

Corecția coloanei vertebrale. Diverse curburi ale coloanei vertebrale, atât congenitale, cât și datorate obișnuinței sau unei afecțiuni dureroase, duc la deformare severă la mers. Acest lucru nu numai că provoacă dureri severe, dar are și un efect dăunător asupra organelor interne. În chirurgia ortopedică, coloana vertebrală este corectată de obicei cu ajutorul unei tije Harinton din oțel rezistent la coroziune. Dezavantajul acestei metode este reducerea în timp a efortului corectiv inițial. În 20 de minute de la instalare, forța de corecție scade cu 20%, iar după 10-15 zile - până la 30% din original. Corectarea suplimentară a efortului necesită operații dureroase repetate și nu întotdeauna atinge scopul. Dacă pentru tija Harinton este utilizat un aliaj SME, atunci tija poate fi instalată o dată și nu este nevoie de o operațiune repetată. Dacă, după operație, tija Harinton este încălzită la o temperatură puțin mai mare decât temperatura corpului, atunci se poate crea forța corectivă necesară. Eficiente în acest scop sunt aliajele pe bază de Ti-Ni cu adaosuri de Cu, Fe și Mo, care prezintă o elasticitate ridicată în intervalul de temperatură după restaurare

Dispozitivele corectoare cu astfel de aliaje creează un stres constant asupra coloanei vertebrale pe toată perioada de tratament, indiferent de deplasarea punctelor de sprijin ale dispozitivului.

Placa pentru legatura osoasa. Metodele de îngrijire medicală în cazul fracturilor osoase sunt fixarea zonei de fractură într-o asemenea stare când forța de compresiune acționează asupra osului cu ajutorul plăcilor din oțel rezistent la coroziune sau aliaje Co-Cr.

Dacă pentru placa de conectare se folosește un aliaj cu memorie, atunci devine posibilă fixarea fermă a zonei de fractură prin încălzirea externă a plăcii la o temperatură puțin mai mare decât temperatura corpului după operație, în timp ce nu este nevoie să se efectueze longitudinal. compresia osului in timpul operatiei.

Acele de păr intraosoase. Astfel de știfturi sunt utilizați în furnizarea de îngrijiri medicale pentru fracturile tibiei. În plus, știfturile, în principal din oțel inoxidabil, sunt introduse până la măduva osoasă, fixând astfel osul. Cu această metodă, osul este fixat datorită proprietăților elastice ale oțelului rezistent la coroziune, așa că este necesar să introduceți un știft cu un diametru mai mare decât diametrul găurii pentru a crea un grad mare de deformare. În acest sens, există riscul deteriorării țesutului din zona în care este introdus acul de păr.

Procedura chirurgicală este simplificată prin utilizarea aliajelor cu memorie de formă pe bază de Ti-Ni pentru crampoane. Tocurile stiletto pre-răcite își redau forma inițială la temperatura corpului, ceea ce mărește gradul de fixare.

Dispozitive de tracțiune a scheletului. Proprietatea materialului este folosită la restabilirea formei pentru a crea solicitări semnificative într-un interval de temperatură dat.

Dispozitivele sunt utilizate pentru a trata eficient fracturile osoase atât prin tracțiune scheletică permanentă, cât și discretă.

Sârmă pentru corectarea poziției dinților. Pentru a corecta poziția dinților, de exemplu, o malocluzie, se folosește un fir din oțel rezistent la coroziune, care creează o forță elastică.

Dezavantajul firului de corectare este alungirea elastică scăzută și, ca urmare, deformarea plastică. La realizarea unui fir dintr-un aliaj Ti-Ni, chiar și cu o deformare elastică de 10%, nu are loc deformarea plastică și se menține forța corectivă optimă.

Progresul tehnologic este asociat cu creșterea continuă a consumului de energie electrică. Rezervele limitate de combustibili fosili, depășirea crizei energetice și costul acceptabil al producției de energie electrică au făcut necesară utilizarea energiei atomice și construcția pe scară largă a centralelor nucleare (CNE) în toate țările dezvoltate ale lumii. Energia nucleară este energia viitorului.

Prin principiul de funcționare, centralele nucleare și centralele termice (TPP) diferă puțin unele de altele. La centralele nucleare și centralele termice, apa este adusă la fierbere, iar aburul rezultat este alimentat către paletele unei turbine de mare viteză, forțând-o să se rotească. Arborele turbinei este conectat la arborele generatorului, care generează energie electrică atunci când se rotește. Diferența dintre centralele nucleare și centralele termice constă în modul în care apa este încălzită până la fierbere. Dacă cărbunele sau păcură este ars într-o centrală termică pentru a încălzi apa, atunci într-o centrală nucleară în acest scop se folosește energia termică a unei reacții controlate în lanț de fisiune a uraniului.

Majoritatea țărilor folosesc în prezent reactoare cu apă ușoară (LWR) pentru generarea de energie. Reactoarele de acest tip au două modificări: reactoare cu apă presurizată (PWR) și reactoare cu apă fierbinte (BWR), dintre care reactoarele cu apă sub presiune sunt mai frecvente.

În fig. 1.5 prezintă o diagramă a unei centrale nucleare echipată cu un reactor de apă ușoară (cu apă sub presiune). Vasul reactorului 9 conține miezul 10 și primul circuit. În primul circuit circulă apa, care este purtătoare de căldură și încetinește

Orez. 1.5. Sistem transmitere căldurăîntre elemente ale stației PWR:

1 - carcasă de beton; 2 - carcasa din otel rezistent la coroziune; 3 - turbina; 4 - generator; 5 - turn de racire; 6 - condensator; 7 - generator de abur; 8 - pompă de circulație; 9 - vas reactor; 10 - zona activa; 11 - compensator de presiune; 12 - un recipient cu aspersor. Apa elimină căldura din miez către schimbul de căldură (generatorul de abur 7), unde căldura este transferată către a doua buclă, în care este generat abur. Conversia energiei are loc în generator 4, unde aburul este folosit pentru a produce energie electrică. Circuitul primar cu toate conductele și componentele este închis într-un container special conceput 12. Astfel, orice produse radioactive de fisiune care pot scăpa din combustibil în apa primară sunt izolate de mediu.

În primul circuit, apa este sub o presiune de 15,5 MPa și la o temperatură maximă de 315 ° C. Aceste condiții împiedică fierberea apei, deoarece punctul de fierbere al apei la o presiune de 15,5 MPa este mult mai mare decât 315 ° C.

În fiecare reactor 16-25 de celule (în funcție de proiectare) sunt lăsate libere pentru tijele de control. Acestea sunt deplasate de o tijă de control prin capacul vasului reactorului. Abur care iese din turbină 3, se condensează într-un condensator răcit cu apă 6, în care energia termică rămasă este descărcată. Unele sisteme de răcire folosesc turnuri de răcire.

Costul echipamentelor centralei care generează și transmite energie (vas reactor, schimbătoare de căldură, pompe, rezervoare, conducte) este de aproximativ 90% din costul centralei. Echipamentul trebuie să fie proiectat și fabricat corespunzător din materiale economice, dar sigure garantate.

Energia nucleară impune cerințe mari asupra materialelor de construcție utilizate, tehnologiei lor de producție și monitorizării performanței. Transformările structurale sub influența iradierii materialelor structurale au un efect negativ în primul rând asupra proprietăților mecanice și rezistenței la coroziune. Dintre toate tipurile de radiații (neutroni, A- iar particulele p, radiația y) efectul cel mai puternic este exercitat de iradierea cu neutroni.

Materiale rezistente la radiații numite materiale care păstrează stabilitatea structurii și proprietățile sub iradiere cu neutroni (Tabelul 1.11).

Viteza de coroziune a aliajelor pe bază de aluminiu într-un mediu apos în condiții de iradiere crește de 2-3 ori. Oțelurile austenitice crom-nichel în abur umed sunt susceptibile la coroziunea intergranulară și la fisurarea prin coroziune sub tensiune.

Cea mai periculoasă consecință a expunerii la radiații este umflarea radiațiilor. În fig. 1.6 prezintă caracteristicile de umflare prin radiație a unui număr de grade de oțeluri și aliaje. Umflarea poate fi suprimată prin recombinare forțată structural Tabelul 1.11

Efectele iradierii cu neutroni asupra diferitelor materiale

|

Flux integral de neutroni rapizi, neutron / cm2 |

Material |

Expunerea la radiații |

|

Politetrafluoretilenă, pardoseală și metacrilat de metil și celuloză |

||

|

Scăderea elasticității |

||

|

Organic lichide |

Emisia de gaze |

|

|

Creșterea forței de curgere |

||

|

Polistiren |

Scăderea rezistenței la tracțiune |

|

|

ceramică materiale |

Scăderea conductibilității termice, a densității, a cristalinității |

|

|

Materiale plastice |

Nepotrivit pentru utilizare ca material de construcție |

|

|

Carbonacee |

Reducere semnificativă a ductilității, dublare a tensiunii de curgere, tranziție crescută de la fractură ductilă la fragilă |

|

|

Oteluri rezistente la coroziune |

Creșterea de trei ori a forței de curgere |

|

|

Aluminiu |

Ductilitate redusă fără fragilizare completă |

metale datorate descompunerii continue a soluției solide cu o anumită dilatare la interfața matricei cu faza secundară rezultată. Câmpurile puternice de tensiuni structurale care apar în timpul degradarii promovează recombinarea defectelor induse de radiații și reduc semnificativ umflarea. Întărirea prin precipitații dezvoltată este o modalitate de a suprima umflarea radiațiilor.

Rezistența la radiații a materialelor reactorului poate fi atinsă atunci când sunt îndeplinite un set de condiții. Acestea includ

Orez. 1.6.

V - volum; DR - modificarea volumului

compoziția chimică și structura optimă a materialelor, condițiile de funcționare a acestora: niveluri de temperatură de funcționare, flux de neutroni și proprietăți ale unui mediu corosiv.

Există o serie de materiale metalice (aliaje metalice) care pot reveni la forma lor inițială după o deformare preliminară - așa-numitele. metale cu memorie de formă.

Descriere:

Una dintre percepțiile de bază ale oamenilor asupra fenomenelor din lumea exterioară este durabilitatea și fiabilitatea produselor și structurilor metalice care își păstrează stabil forma funcțională pentru o lungă perioadă de timp, cu excepția cazului în care, desigur, sunt supuse unor influențe supercritice. Cu toate acestea, există o serie de materiale metalice (aliaje metalice) care pot reveni la forma inițială după o deformare preliminară - așa-numitele. metale cu memoria formei.

Efectul de memorie a formei este un fenomen de revenire la forma inițială la încălzire, care se observă la unele materiale metalice după deformare preliminară.

Pentru a înțelege efectul memoriei formei, este suficient să-i vedeți manifestarea o dată:

1. Există un fir metalic;

2. Acest fir este îndoit;

3. Începem să încălzim firul;

4. Când este încălzit, firul se îndreaptă, redându-și forma inițială.

Efectul memoriei formei depinde de calitatea aliajului cu o compoziție chimică strict consistentă. Temperatura transformărilor martensitice depinde de aceasta. Efectul memoriei formei se manifestă numai în timpul transformărilor martensitice termoelastice și se poate manifesta în câteva milioane de cicluri.

Efectul de memorie de formă al aliajului poate fi îmbunătățit prin tratamente termice preliminare. Efectele de memorie inversă a formei sunt posibile, atunci când un metal cu memorie de formă la o temperatură „își amintește” o formă, iar la o temperatură diferită - alta.

Următoarele metale și aliajele lor au memorie de formă în diferite grade: Ni - Ti, Ni - Al, Ni - Co; Ti - Nb; Au - Cd; Fe - Ni, Fe - Mn - Si; Cu - Al, Cu - Mn, Cu - Al - Ni, Cu - Zn - Al etc.

Fe - Mn - Si este cel mai ieftin aliaj.

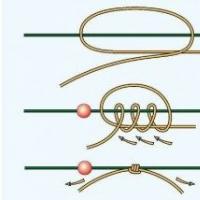

Mecanismul de implementare a efectului de memorie a formei:

1. În starea inițială, există o anumită structură în material (indicată prin pătrate regulate în figură).

2. În timpul deformării, straturile exterioare ale materialului sunt întinse, iar cele interioare sunt comprimate. În materialele cu memorie de formă, martensita este termoelastică.

3. Când sunt încălzite, termoelasticitatea plăcilor de martensită începe să se manifeste, adică în ele apar tensiuni interne, care tind să readucă structura la starea inițială.

4. Deoarece plăcile exterioare alungite sunt comprimate, iar cele interioare aplatizate sunt întinse, materialul în ansamblu efectuează autodeformare în direcția opusă și își restabilește structura inițială și, odată cu ea, forma.

În procesul de manifestare a efectului memoriei formei sunt implicate transformări martensitice directe și inverse. Transformarea martensitică este o transformare polimorfă în care se produce o modificare a aranjamentului reciproc al atomilor care constituie un cristal prin deplasarea lor ordonată, iar deplasările relative ale atomilor vecini sunt mici în comparație cu distanța interatomică.

Transformarea martensitică directă este înțeleasă ca transformarea dintr-o fază cubică centrată pe față la temperatură înaltă (austenită) într-o fază cubică centrată pe corp la temperatură joasă (α-martensită). Transformarea inversă este de la faza cubică centrată pe corp la faza cubică centrată pe față.

Nicheliură de titan:

Nichelida de titan este lider printre materialele cu memorie de formă în ceea ce privește aplicarea și studiul.

Nichelidă titan este un compus intermetalic de compoziție echiatomică cu 55 wt. % Ni. Punct de topire 1240-1310˚C, densitate 6,45 g/cm3. Structura inițială a nichelidei de titan, o rețea cubică stabilă centrată pe corp, suferă o transformare martensitică termoelastică la deformare.

Nichelidă titan poseda:

– rezistență excelentă la coroziune,

– putere mare,

– caracteristici bune de memorie de formă,

– buna compatibilitate cu live organisme,

– capacitatea materialului de amortizare ridicată (absorbție a zgomotului și vibrațiilor).

Aliaje superelastice cu memorie de formă Ni-Ti - în știință, tehnologie și medicină.

Primele informații despre utilizarea aliajelor cu memorie de formă datează din aproximativ secolele XV-XIII. î.Hr e: „... Dumnezeu a întrebat ce ținea în mână. Moise a răspuns: „Toiagul”. „Aruncă-l pe pământ”, a spus Dumnezeu, iar toiagul s-a transformat brusc într-un șarpe, dar când Moise l-a luat în mâini, a devenit din nou un toiag...”. Acesta este un exemplu clasic de aplicare a unui aliaj cu memorie de formă cu memorie reversibilă.

Astăzi legendele biblice devin realitate. Istoria modernă a aliajelor cu memorie de formă începe la sfârșitul anilor patruzeci ai secolului XX, când G.V. și Handorson L.G. a observat că aliajul studiat de ei are efect de memorie a formei. Mai târziu, acest efect a fost recunoscut ca o descoperire și a primit numele de Kurdyumov. Efectul unic de memorie a formei a devenit rapid cunoscut în întreaga lume și până în prezent, au fost dezvoltate peste 120 de aliaje cu auto-vindecare. Acestea sunt aliaje bazate pe sistemele metalice Au-Cd, Cu-Zn-Al, Cu-Al-Ni, Fe-Mn-S, Fe-Ni, Cu-Al, Cu-Mn, Co-Ni, Ni-Ti, Ni- Al și alții.

Efectele memoriei formei, memoriei formei reversibile și superelasticității în aliajele menționate mai sus se datorează reflexiei macroscopice a transformărilor micro și nanostructurale ale rețelei cristaline în timpul transformării de fază polimorfă austenită-martensitică de primul fel și, prin urmare, aceste proprietăți sunt păstrat aproape toată durata de viață a unui anumit produs. În viață, implementarea proceselor fizice în metal este implementată aproximativ după cum urmează.

Dacă se aplică o forță mecanică mică, unui articol dintr-un astfel de aliaj în stare martensitică răcită i se poate da orice configurație și chiar se poate întinde cu 7-8%, în unele cazuri până la 12%, lungime relativă, ca o bandă de cauciuc. Această configurație va rămâne până când obiectul este încălzit la temperatura de începere a transformării austenitice, iar în timpul încălzirii la temperatura de finalizare a transformării austenitice, aliajul nu trece în faza de austenită, restabilind complet forma anterioară și realizând efectul memoriei formei.

Dacă influența externă asupra unui element special tratat dintr-un aliaj cu memorie de formă este limitată doar de încălzire și răcire în intervalul de temperatură al transformărilor austenit-martensitice finalizate, atunci elementul se va îndoi spontan, atât la încălzire, cât și la răcire, realizând efectul. de memorie reversibilă a formei. În același timp, la fel ca elementele portante încărcate optim ale oricăror structuri metalice, acest element poate fi sub forma unui fir rectiliniu subțire care lucrează în tensiune, care este capabil de deformare aproape infinită spontană în timpul încălzirii și răcirii cu 2% din lungimea relativă, generând, la încălzire, de sute de ori mai mare decât elementele bimetalice cu aceeași masă de forță.

Efectul superelasticității se realizează într-un produs din aliaj cu memorie de formă situat în zona de temperatură a unei stări austenitice stabile. Dacă, în același timp, un produs dintr-un aliaj cu memorie de formă este deformat, stimulând astfel o transformare martensitică la o temperatură constantă prin intermediul unei forțe forțate, atunci după eliminarea acestui efect, elementul, ca un arc, va revine complet la forma inițială. Singura diferență este că, spre deosebire de cele mai bune arcuri, va avea o resursă aproape inepuizabilă și, având forma unei sfori drepte, poate fi deformată superelastic cu 7-8% din lungimea relativă, înmagazinând energie de zece ori mai mult decât un izvor tradițional.

Efectul memoriei formei în aliaje, de exemplu, bazat pe Ni-Ti, este atât de clar exprimat încât intervalul de temperatură poate fi ajustat cu mare precizie de la câteva până la zeci de grade prin introducerea diferitelor elemente de aliere suplimentare în aliaj. În plus, aliajele pe bază de Ni-Ti, care au primit numele acceptat în întreaga lume ca denumire de nitinol, sunt destul de avansate din punct de vedere tehnologic în procesare, rezistente la coroziune și au caracteristici fizice și mecanice excelente: de exemplu, rezistența supremă a nitinolului variază între 770-1100 MPa, ceea ce corespunde unor caracteristici similare ale majorității oțelurilor, iar capacitatea de amortizare este mai mare decât cea a fontei, ductilitate ridicată și capacitatea de a reține forma de până la un milion de ori. Suprafața elementelor de nitinol, ca și cele ale multor aliaje de titan, este acoperită cu dioxid de titan, ceea ce determină cea mai mare rezistență la coroziune a acestora la apa de mare, saramură, majoritatea acizilor și alcalinelor. Produsele semifabricate cu nitinol sunt produse sub formă de tije, sârme, țevi și foi  (Fig. 1) Singurul dezavantaj al nitnolului este costul său foarte ridicat de producție a semifabricatelor, asociat cu oxidabilitatea foarte mare a titanului, care face parte din compoziția sa.

(Fig. 1) Singurul dezavantaj al nitnolului este costul său foarte ridicat de producție a semifabricatelor, asociat cu oxidabilitatea foarte mare a titanului, care face parte din compoziția sa.

O combinație unică de proprietăți fizice și mecanice a făcut posibilă utilizarea aliajelor cu memorie de formă în aproape toate domeniile în care pot fi utilizate materiale metalice, inclusiv medicină, spațiu, minerit, producția de tot felul de senzori de temperatură și dispozitive de acționare, robotică în crearea de dispozitive termomecanice și dezvoltarea unor tehnologii unice etc.

Medicamentul:

- Mănuși utilizate în procesul de reabilitare și concepute pentru a reactiva grupe de mușchi activi cu deficiențe funcționale (articulații inter-încheietura mâinii, cotului, umărului, gleznei și genunchilor).

- Bobinele contraceptive, care, după inserare, capătă o formă funcțională sub influența temperaturii corpului.

- Filtre pentru introducerea în vasele sistemului circulator. Ele sunt introduse sub forma unui fir drept folosind un cateter, după care iau forma unor filtre cu o locație dată.

- Cleme pentru ciupirea venelor slabe.

- Mușchi artificiali care sunt alimentați de un curent electric.

-

Știfturi de ancorare și ancore dinamice concepute pentru a fixa protezele pe oase (Fig. 2).

- Dispozitiv de extensie artificială pentru așa-numitele proteze de creștere la copii.

- Înlocuirea cartilajului capului femural. Materialul de înlocuire devine auto-prinzător sub acțiunea unei forme sferice (cap femural).

- Tije pentru corectarea coloanei vertebrale in scolioza.

- Elemente de fixare cu prindere temporară pentru implantarea unei lentile artificiale.

- Rama ochelarilor (partea inferioară). Datorită efectului de superelasticitate, lentilele din sticlă și plastic nu alunecă când sunt răcite. Rama nu se întinde atunci când lentilele sunt șterse sau folosite pentru o perioadă lungă de timp.

- Implanturi ortopedice.

- Sârmă pentru corectarea dentiției.

- Suturi pentru sutura.

- Construcții poroase de nitinol pentru înlocuirea defectelor osoase și tratarea rănilor infectate.

- Plase pentru îndepărtarea herniei la oameni și animale.

- O nouă clasă de materiale compozite „bioceramic-nicheliură de titan” pentru stomatologia ortopedică (brichete). În astfel de compozite, o componentă (nicheliură de titan) are superelasticitate și memorie de formă, în timp ce cealaltă păstrează proprietățile bioceramicului, în urma căreia deformarea este reversibilă.

Senzori de căldură și alarme:

- Alarma de incendiu (Fig. 3), clapete de incendiu.

- Dispozitive de alarmare pentru baie.

- Siguranța rețelei (protecția circuitelor electrice).

- Dispozitiv pentru deschiderea și închiderea automată a ferestrelor în sere.

- Rezervoare cazane cu recuperare de căldură.

- Contactor electronic.

- Sistem de prevenire a evacuarii gazelor care contin vapori de combustibil (la masini).

- Dispozitiv pentru îndepărtarea căldurii dintr-un radiator.

- Dispozitiv pentru aprinderea farurilor de ceață.

- Regulator de temperatura incubator.

- Supape de control pentru dispozitive de răcire și încălzire, motoare termice. Supapa de detectare a aparatului de aer condiționat din cameră (ajustează direcția vântului în orificiul de purjare a aparatului de aer condiționat).

- Cafetiera. Determinarea temperaturii de evaporare, precum și pentru supape și întrerupătoare de pornire/oprire.

- Robot de bucatarie electromagnetic. Încălzirea se realizează prin curenți turbionari care apar în fundul tigaii sub influența câmpurilor de forță magnetică. Încălzirea este avertizată printr-un semnal cauzat de acțiunea unui termocuplu cu nicheliură de titan.

- Sigilarea carcasei microcircuitelor.

- Aragaz electronic tip convecție. Un senzor de nicheliu de titan este utilizat pentru a comuta ventilația în timpul încălzirii cu microunde și încălzirii cu aer cald circulant.

- Fabricarea diverselor scule de prindere.

Spaţiu:

- Antene ale sateliților pământești.

- Cuplaje care formează îmbinări etanșe la vid pentru lucrul în spațiu deschis. Cuplajele sunt, de asemenea, folosite în aviație și inginerie auto.

Robotică. Crearea de roboți cu un suport pentru umăr, o articulație a cotului, o încheietură și o prindere care au cinci grade de libertate. Flexia încheieturii mâinii, strângerea și desfacerea mânerului sunt asigurate de spirale din aliaj Ti-Ni, iar acțiunea balamalei și a suportului de umăr este asigurată prin alungirea sau contractarea unui fir din același aliaj. Poziția mâinii și viteza de acțiune sunt reglate de fluxul de curent continuu cu o lățime a impulsului modulată. Netezimea acțiunii robotului se datorează faptului că valoarea dată a forței (forța de restabilire a memoriei formei) corespunde valorii parametrului controlat (curent). Acțiunile robotului sunt apropiate de acțiunea mecanismului muscular.

Industria extractivă. Fabricarea unui sistem inteligent complet automatizat de foraj. La unitățile de producție existente se stăpânește producția de dispozitive de foraj de înaltă tehnologie și de înaltă performanță bazate pe structuri din dispozitive și filme nanostructurate cu nitinol, fiabile în condiții extreme de scăderi de presiune și temperatură, compacte, ușor de fabricat și de exploatat. . Utilizarea acestor sonde inteligente va face profitabilă dezvoltarea de noi câmpuri greu accesibile cu geologie complexă, reînvierea producției de petrol la sondele suspendate, ceea ce va reduce în cele din urmă costurile de operare ale companiilor petroliere, va extinde baza de resurse și va crește veniturile bugetare.

Alte utilizări. Nitinolul este utilizat în unitățile de înregistrare. Semnalul de intrare al reportofonului este convertit în curent electric, care încălzește firul de nitinol. Prin lungirea și scurtarea firului, stiloul reportofonului este pus în mișcare. Deoarece mecanismul de antrenare este foarte simplu, defecțiunile sunt extrem de rare.

Proprietatea superelasticității aliajelor cu memorie de formă este folosită pentru a crea arcuri și acumulatori de energie mecanică extrem de eficienți, pentru a crea segmente sferice superelastice care funcționează la temperaturi specificate, antene pentru echipamentele transceiver (Fig. 4).

Prima utilizare pe scară largă a sârmei de nitinol a fost în industria textilă (sutiene). Până în 1986, au fost produse peste 1,5 milioane de astfel de articole.

Un material uimitor, de înaltă tehnologie, ușor de fabricat și utilizat, cu memorie de formă, ocupă treptat un loc din ce în ce mai mult în viața noastră. Gama de aplicare a acestor materiale crește pe zi ce trece și promite mult mai multe lucruri interesante și importante. Și putem spune cu încredere că acesta este materialul viitorului.

Pentru fabricarea tuturor dispozitivelor de mai sus, și nu numai ele, folosim tije, tuburi, fire, foi de nitinol, produse cu succes de SRL „NiTiMet Company” (www.site), singurul producător de nitinol din Federația Rusă astăzi.

1. Vechiul Testament. Execuții egiptene. Toiagul lui Moise și toiagul mâniei lui Dumnezeu (Cartea Ieșirii, cap. 4-11)

2. Lihaciov V.A. si altele.Efect de memorie de forme. L., Editura LSU.1987. 216 s.

3. Tihonov A.S. și altele.Aplicarea efectului de memorie a formei în ingineria mecanică modernă. M., inginerie mecanică. 1981.81 s.

4. Khachin V.N. Memoria formelor. M., Cunoașterea, 1984. 62 s.

5. Ootsuka K., Shimizu K., Suzuki Yu. Aliaje cu memorie de formă: Trans. cu jap. / Ed. H. Funakubo. M., Metalurgie. 1990.224 s.

6. Shishkin S.V., Makhutov N.A. Calculul si proiectarea structurilor portante pe baza de aliaje cu memorie de forma. Izhevsk: Centrul de editare științifică „Dinamica regulată și haotică”. 2007.412 s.

7. Aliaje cu memorie de formă în medicină. / V.E. Gunther, V.V. Kotenko, M.Z. Mirgazizov, V.K. Polenichkin, I.A. Vitiugov si V.I. Itin, R.V. Ziganshin, F.T. Temerhanov. Tomsk: Editura Universității din Tomsk. 1986.208 p.

8. Aliaje superelastice cu memorie de formă în știință, tehnologie și medicină. Ediție de referință și bibliografică. / S. A. Muslov, V.A. Andreev, A.B. Bondarev, P. Yu. Suhociov. M., Editura „Folium”. 2010.456 str.

9. Site-ul SRL „NiTiMet Company”. [Resursa electronica] COMPANIA NiTiMET. URL: http://www..php (data accesului: 12.02.2013).

Aliaje cu memorie de formă [Resursă electronică] // Vkipediya. 2013. URL: http://ru.wikipedia.org/ (data accesării: 12.02.2013).

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Postat pe http://www.site/

AGENȚIA FEDERALĂ DE EDUCAȚIE A FEDERĂȚIA RUSĂ

INSTITUȚIE DE ÎNVĂȚĂMÂNT DE STAT

ÎNVĂŢĂMÂNT PROFESIONAL SUPERIOR

„UNIVERSITATEA TEHNICĂ DE STAT LIPETSK”

Catedra de Metalurgie Fizica

abstract

pe tema: "Mpiese cu memorie de formă"

Lipetsk 2010

Efectul memoriei formei (SME) în metale, a cărui descoperire este considerată pe bună dreptate una dintre cele mai semnificative realizări în știința materialelor, este în prezent studiat intens și aplicat cu succes într-o serie de cazuri în tehnologie.

Interesul științific pentru acest fenomen este determinat de dorința de a înțelege natura fizică și mecanismul IMM-ului, care extinde conceptele fundamentale ale comportamentului inelastic al solidelor. Din punct de vedere practic, aceste studii sunt stimulate de faptul că IMM-urile din metale deschid deja perspective largi de aplicare în tehnologie, făcând posibilă crearea de elemente și dispozitive cu proprietăți funcționale fundamental noi.

Până de curând, deformarea inelastică era considerată plastică și considerată ireversibilă. Deformarea plastică a cristalelor are loc datorită mișcării defectelor rețelei cristaline - purtători de deformare elementare, care sunt defecte punctiforme și (sau) dislocații. Este important de subliniat că, în cazul general, dislocarea dislocărilor și (sau) defectelor punctuale în poziții noi după deformare după îndepărtarea sarcinii se poate dovedi a fi stabilă, de exemplu. nu este de preferat celor originale. Consecința acestui lucru este ireversibilitatea aproape completă a deformării inelastice. Efectul secundar mecanic observat în practică, asociat cu o anumită mișcare inversă a defectelor după descărcare, nu depășește deformarea relativă de 10-4-10-3 și poate fi neglijat.

Alături de mecanismele de mai sus, deformarea plastică poate fi cauzată de îngemănarea mecanică a cristalului.

Studiile din ultimele decenii au stabilit că există o clasă largă de materiale (aliaje pe bază de nicheliură de titan TiNi, alamă și bronz de compoziție complexă etc.), în care actul elementar de plasticitate se realizează datorită transformării martensitice reversibile, elastice. înfrăţirea şi o serie de alte procese care modifică radical regularităţile deformării inelastice. În aceste aliaje, în special, se poate observa reversibilitatea completă sau parțială a deformării inelastice, numită efect de memorie a formei.

SME-ul majorității aliajelor se bazează pe așa-numitele transformări martensitice termoelastice (TUMT). Teoria transformărilor martensitice se bazează pe conceptele fundamentale ale caracterului regulat al rearanjarii rețelei cristaline și coerența fazelor coexistente ale austenitei (A) și martensitei (M), formulate de G.V. Kurdyumov (faza de temperatură ridicată este de obicei numită austenită, iar cea de temperatură scăzută - martensită).

Pentru aliajele cu TUMP, dependența de temperatură a compoziției fazei este prezentată în Fig. unu.

Când materialul este răcit din starea austenitică, martensita începe să se formeze la o anumită temperatură Mn. Odată cu răcirea ulterioară, cantitatea de fază martensită crește, iar transformarea completă a austenitei în martensită se termină la o anumită temperatură Mk. Sub această temperatură, doar faza martensită rămâne stabilă termodinamic. La încălzire, transformarea martensitei în austenită începe la o anumită temperatură An și se termină complet la o temperatură de Ak. Ciclul termic complet are ca rezultat o buclă de histerezis. Lățimea buclei de histerezis pe scara de temperatură Ak-Mn sau An-Mk poate fi diferită pentru diferite materiale: lată sau îngustă (Fig. 1, a și b). În prezența solicitărilor mecanice, temperaturile Mn, Mk, An și Ak se pot deplasa către temperaturi mai ridicate, iar în acest caz sunt notate cu, și.

Orez. 1 - Dependenţa compoziţiei de fază a aliajului de temperatură: a) histerezis largă; b) histerezis îngust

Este important de menționat că la TUMT (spre deosebire de transformările martensitice convenționale, de exemplu, în oțeluri), interfețele dintre A și M rămân coerente și sunt ușor mobile. La răcire (transformare directă) în intervalul de temperatură (Mn-Mk), cristalele de martensită se nucleează și cresc, iar la încălzire (transformare inversă) în intervalul de temperatură (An-Ak), cristalele de martensită dispar (se transformă în austenită) în sens invers secvență (Fig. 2).

Orez. 2 - Creșterea și dispariția cristalelor de martensită la răcire și încălzire (aliaj Cu-Al-Mn)

Pentru un material izotrop în absența tensiunilor externe, plăcile de martensită formate în timpul transformării directe nu au o orientare preferată, iar deformațiile locale de forfecare sunt compensate în medie pe volum. În procesul transformării inverse (M ® A), rearanjarea rețelei în cea originală se desfășoară strict în secvența inversă. În acest caz, nu se observă nicio modificare macroscopică a formei materialului, cu excepția unei ușoare modificări de volum (de exemplu, pentru un aliaj pe bază de TiNi, modificarea volumului este de aproximativ 0,34%, ceea ce este de ordinul lui). magnitudine mai mică decât pentru oțeluri (»4%).

În cazul prezenței unor tensiuni orientate în material (de exemplu, acțiunea unei sarcini externe), plăcile de martensită capătă o orientare predominantă, iar deformațiile locale la forfecare conduc la o modificare macroscopică a formei probei (Le Chatelier). -Principiul maro). În procesul transformării inverse (M ® A), rearanjarea rețelei are loc după principiul „exact înapoi”, în timp ce deformațiile locale de forfecare dispar și, prin urmare, modificarea formei macroscopice este eliminată. Manifestarea externă a acestui comportament al materialului este interpretată ca un IMM.

Pentru refacerea completă a formei este necesar ca transformarea martensitică să fie reversibilă cristalografic. Reversibilitatea cristalografică a transformării presupune nu numai refacerea structurii cristaline, care depinde de transformarea inversă, ci și restabilirea orientării cristalografice a fazei inițiale dinaintea transformării. În plus, este necesar ca deformarea să se efectueze fără participarea alunecării, deoarece alunecarea este un proces ireversibil, iar atunci când este încălzită, deformarea nu este eliminată.

Transformarea martensitică poate fi inițiată nu numai de o modificare a temperaturii, ci și generată de forțe mecanice. În conformitate cu cele de mai sus, se disting termomartensita și mecano-martensita, iar la analiza diagramelor de fază (Fig. 1) se introduc de obicei încă trei temperaturi caracteristice: T0, Md, Ad, unde T0 este temperatura de echilibru termodinamic; Md este temperatura sub care martensita poate apărea nu numai ca urmare a scăderii temperaturii, ci și sub acțiunea solicitărilor mecanice; Iadul este temperatura peste care austenita poate apărea nu numai ca urmare a încălzirii, ci și sub influența tensiunilor mecanice.

Locația acestor temperaturi în raport cu bucla de histerezis afectează comportamentul materialului sub acțiunea termică și a forței. În cazul unei histerezis înguste (Fig. 1, b), temperatura Md se poate dovedi a fi în dreapta temperaturii finalului transformării austenitice Ak, iar cu o histerezis largă - la stânga acestei temperaturi (Fig. 25.1, a).

În aliajele cu histerezis îngust, mecano-martensita indusă, adică martensita formată sub acțiunea unei sarcini externe la temperaturi sub Md (dar peste Ak), va fi instabilă termodinamic și ar trebui să dispară la descărcare. În fig. 1, transformările austenită-martensită sunt indicate în mod convențional prin săgeți verticale. În astfel de materiale se observă așa-numitul efect de pseudoelasticitate, care este în mod evident asociat cu aceste fenomene.

Cu o histerezis mare, mecano-martensita indusă va fi stabilă termodinamic și reținută în timpul descărcarii. În acest caz, deformările vor dispărea numai după încălzire, adică. după terminarea reacției MA.

Principalele efecte ale comportării termomecanice a materialelor cu IMM

Diagrama de deformare a materialelor IMM care suferă transformări de fază reversibile (Fig. 3) diferă semnificativ de cea a materialelor convenționale. După deformarea elastică (secțiunea 0A), materialul suferă o deformare plastică semnificativă cu foarte puțină călire prin deformare (secțiunea AB), unde plasticitatea se datorează transformării de fază. Deformarea ulterioară a materialului are loc ca de obicei (secțiunea BCD). Tensiunea corespunzatoare debutului deformarii plastice (punctul A) asociata transformarilor de faza se numeste de obicei efort de curgere in faza, spre deosebire de limita de curgere obisnuita s t.

Limita de curgere în fază depinde de temperatura de încercare (Fig. 3, b) și are o valoare minimă la o temperatură apropiată de Mn.

Apariția transformărilor de fază reversibile în aliajele cu SME este însoțită de o serie de efecte termomecanice neobișnuite, dintre care principalele sunt considerate mai jos.

Efectul de plasticitate de transformare (EPP)

Acest efect poate fi ilustrat după cum urmează. O probă dintr-un aliaj cu un SME la o temperatură mai mare (în stare austenitică) este încărcată cu o forță P (Fig. 4) și apoi răcită. În intervalul de temperatură se observă o acumulare intensă de deformare e pp ca urmare a reacției martensitice directe. După îndepărtarea sarcinii, deformația e pp rămâne. La încălzirea ulterioară a probei deformate în intervalul de temperatură, deformația e pp este eliminată, ceea ce este o demonstrație a SME. Există o relație liniară între e pp și tensiunile aplicate până la anumite valori, peste care se observă abateri de altă natură.

Orez. 3 - Schema diagramei de deformare (a) și dependența efortului de curgere în fază de temperatura de încercare (b) a materialului cu SME

aliaj metalic în formă de memorie

Orez. 4 - Acumularea deformării sub sarcină în timpul răcirii (linie continuă) și eliminarea acesteia în timpul încălzirii fără sarcină (linii întrerupte)

Efect de memorie a formei

Fenomenologia IMM-ului poate fi ilustrată după cum urmează. Proba este deformată (de exemplu, prin întindere) la o temperatură sub Md (Fig. 5, a). La atingerea tensiunii, proba este deformată plastic (secțiunea AB), iar această deformare se numește fază (e f), deoarece este cauzată de transformările de fază „austenită-martensită”, sau „martensită-martensită”, sau combinațiile acestora. În unele cazuri, deformarea plastică de fază poate avea loc în mai multe etape, care este determinată de transformările de fază în mai multe etape.

Orez. 5 - Schema implementării IMM-ului (a) și dependența gradului de refacere a formei de deformarea prealabilă (b)

După descărcare (secțiunea BC), deformarea de fază (e f) este reținută în probă. Când proba este încălzită, ca urmare a transformării martensitice inverse în intervalul de temperatură (An-Ak), se restabilește deformarea de fază (secțiunea SD). Acesta, de fapt, este efectul memoriei formei.

În cazul în care deformarea restaurată e< e ф, в образце сохраняется некоторая остаточная деформация e ост, накапливаемая в результате инициализации необратимых каналов пластичности, например, дислокационных.

Dependența gradului de recuperare a deformației h, definită ca h = (e vos / e f), este prezentată în Fig. 5 B. Deformarea maximă de fază, care se reface complet (h = 1) în timpul implementării IMM-ului, depinde de material, de tratamentul termomecanic al acestuia și de condițiile de deformare (de exemplu, pentru aliajele pe bază de TiNi = 6-12%, pentru Cu- Al-Mn = 4-10 %).

Cea mai eficientă metodă de deformare este deformarea în regimul efectului de plasticitate a transformării, când posibilitățile de deformare ale transformărilor de fază sunt cel mai pe deplin realizate. Cu toate acestea, din punct de vedere tehnologic, o astfel de metodă este dificil de implementat. În realitate, în practică, se utilizează o schemă de deformare activă la o temperatură apropiată de Mn, la care sarcinile de deformare sunt minime (Fig. 3, b).

Postat pe site

Documente similare

Regularitățile și cinetica transformării martensitice. Nuclearea și creșterea cristalelor de martensită. Echilibrul de fază termoelastic. Structura pulberii după nitrurare. Studiul microstructurii și compoziției de fază a probelor după stingerea la diferite temperaturi.

lucrare de termen, adăugată 10.11.2015

Proprietăți funcționale într-un aliaj NiTi cu compoziție echiatomică după încărcare cvasistatică la diferite temperaturi. Efect de memorie de formă unică. Studiul dependenței coeficientului de dilatare termică a aliajului de procentul de nichel.

test, adaugat 27.04.2015

Reprezentarea grafică a dependenței stării de fază a aliajului de temperatură și compoziție. Vedere generală a curbei de răcire a metalului pur. Echilibrul într-un sistem monocomponent. Principalele metode experimentale și teoretice de construire a diagramelor de stare.

prelegere adăugată la 29.09.2013

Deformarea plastică și proprietățile mecanice ale aliajelor. Tensiuni reziduale temporare și interne. Două mecanisme de deformare plastică, modificări structurale. Concept general de călire prin muncă. Schema deplasării atomilor în timpul alunecării. Odihnă și poligonizare.

prelegere adăugată la 29.09.2013

Studiul procesului de cristalizare a topiturii metalice. Influența temperaturii asupra energiei libere a fazelor lichide și solide ale procesului de cristalizare. Răcirea prin topire și formarea cristalelor. Reglarea mărimii granulelor cristalelor. Privire de ansamblu asupra structurii lingoului.

rezumat adăugat 16.12.2014

Efectul deformării plastice la rece și al recristalizării asupra microstructurii și proprietăților mecanice ale oțelului cu conținut scăzut de carbon. Deformarea plastică și efectul acesteia asupra proprietăților materialelor metalice. Influența temperaturii de încălzire asupra microstructurii.

test, adaugat 06.12.2012

Deformare - o schimbare a formei și dimensiunii unui solid sub influența sarcinilor aplicate acestuia. Deformarea elastică se numește cea în care corpul își restabilește forma inițială, în timp ce deformarea plastică nu restabilește corpul.

rezumat, adăugat 18.01.2009

Puncte critice în oțel, dependența poziției lor de conținutul de carbon. Diagrama de stare a aliajelor fier-carbon, faze și componente structurale: linii, puncte de concentrare, temperaturi; analiza transformărilor de fază în timpul răcirii oțelului și fontei.

rezumat, adăugat 30.03.2011

Studiul regularităților modificărilor proprietăților electrice ale aliajelor bicomponente, în funcție de compoziția acestora. Aspect și diagramă de instalare. O valoare care estimează creșterea rezistenței unui material (conductor) atunci când temperatura se modifică cu un grad.

lucru de laborator, adaugat 04.11.2015

Influența timpului asupra deformării. Efectul secundar elastic, efectul temperaturii asupra proprietăților materialelor. Proprietățile mecanice ale materialelor. Caracteristicile testelor de compresie. Dependența rezistenței finale a materialelor plastice de temperatură, eterogenitatea materialelor.

Câți kilometri este șoseaua de centură a Moscovei Moscovei într-un cerc?

Câți kilometri este șoseaua de centură a Moscovei Moscovei într-un cerc? Unde au dispărut vrăbiile de la Moscova: concluzia ornitologilor De ce au dispărut vrăbiile?

Unde au dispărut vrăbiile de la Moscova: concluzia ornitologilor De ce au dispărut vrăbiile? Cum să faci bani cu jucăriile de casă?

Cum să faci bani cu jucăriile de casă? Colorează argila polimerică în diferite moduri

Colorează argila polimerică în diferite moduri Nod auto-strâns: tipuri, metode de tricotat

Nod auto-strâns: tipuri, metode de tricotat Cum să găsești clienți pentru un designer de interior începător Unde să găsești comenzi pentru design

Cum să găsești clienți pentru un designer de interior începător Unde să găsești comenzi pentru design Concurs internațional de creație pentru copii „Culorile colorate ale toamnei. Puncte organizatorice importante

Concurs internațional de creație pentru copii „Culorile colorate ale toamnei. Puncte organizatorice importante