Zamonaviy quyish usullari. Metall quyish. Past bosimli quyma

Bizning zamonamizda metallarsiz qilish mumkin emasligini hamma biladi. Ular har qanday ishlab chiqarishda qo'llaniladi. Har qanday zamonaviy texnologiya undan ishlab chiqariladi. Quyma - bu eritilgan metallni quyma qolipga quyish yo'li bilan qismlarni tayyorlash jarayoni. Bu jarayon uzoq vaqt oldin paydo bo'lgan. Shu tarzda olingan qismga quyma deyiladi. Shunday qilib, keling, kastingni batafsil ko'rib chiqaylik.

Turli xil quyma turlari mavjud: quyma temir, alyuminiy, shaklli, san'at. Ularning har biri o'ziga xos xususiyatlarga va xususiyatlarga ega.

1) Quyma temir quyish. Tuzilishi bo'yicha quyma temir uglerodning temir bilan qotishmasi, shuningdek, boshqa aralashmalar va elementlarning kichik nisbati. U xrom, marganets, nikel va qotishmagan o'z ichiga olgan qotishma bo'lishi mumkin. Ushbu material mukammal quyish xususiyatlariga ega, bu esa uni ko'plab tuzilmalar uchun material sifatida ishlatishning keng imkoniyatlarini beradi. Undan skameykalar, lyuklar, to'siqlar va boshqa tuzilmalar tayyorlanadi. Quyma temir quyma bilan ishlash oson. Cho'yan quyish ishlab chiqarishda quyidagi texnologiyalar bo'yicha ishlab chiqariladi:

Qumli-gil qoliplarga quyma temirni quyish. Bu jarayonni avtomatlashtirish qiyin va quyma unchalik sifatli emas.

Temirni qayta ishlatiladigan metall qoliplarga quyish. Ushbu turdagi quyma bir oz yuqori sifatga ega, ammo qiyinchilik bu metall qoliplarni ishlab chiqarishda yotadi. Bu usul bir xil to'qimalarni katta ishlab chiqarish bo'lsa samarali bo'ladi.

Gazlangan modellar bo'yicha quyma temirni quyish. Bu usul eng yangi va etarlicha samarali. Bu temir quyish narxini sezilarli darajada kamaytirishi mumkin. Ushbu jarayonda ularning ko'pik shakli oldindan tayyorlanadi va keyin bog'lovchi bilan qum bilan qoplanadi. Shundan so'ng, suyuq metall qolipga quyiladi va kengaytirilgan polistirol gazga aylanadi va suyuq metall model shaklini o'rab oladi. Ushbu usul tufayli arzon to'qimalarni ishlab chiqarish mumkin. Bu usuldan mashinasozlik va boshqa sohalarda foydalanish mumkin. Bu ko'pchilik kompaniyalar quyma temir ishlab chiqarishda foydalanadigan usul. Bunday kompaniyalardan biri LMZ LITTECH bo'lib, u erda siz quyma temir to'qimalarni sotib olishingiz mumkin.

2) Alyuminiy quyish. Alyuminiy juda keng tarqalgan metalldir. Zamonaviy ishlab chiqarishda quyishning quyidagi turlari qo'llaniladi:

Alyuminiy va uning qotishmalarini sovuqda quyish

Alyuminiy quyma

Alyuminiyni sovuqda qotib qolgan aralashmada quyish

Gips ko'pincha chill mog'orini ishlab chiqarish uchun material sifatida ishlatiladi. U ajoyib xususiyatlarga ega, shuning uchun siz har qanday murakkablik shaklini yaratishingiz mumkin. Ko'pgina sanoat korxonalari turli alyuminiy qotishmalaridan foydalanadilar. Ushbu qotishmalar ko'pincha magniy, kremniy va sinkni o'z ichiga oladi. Kasting jarayonini boshlashdan oldin, barcha quyma jarayoni birinchi navbatda professional dasturlar yordamida modellashtiriladi. Va faqat dastur jarayonda hech qanday nuqson yo'qligini aytganidan keyin jarayonning o'zi boshlanadi.

3) Shakllangan quyma. Shakli quyish - bu har xil shakl va o'lchamdagi va juda murakkab konfiguratsiyadagi mahsulotlarni ishlab chiqarish jarayoni. Metallurgiyada shaklli quyma turli xil texnikalarni anglatadi:

Qobiq quyish

Qumli loy quyish

Chill quyish

Gazlashtirilgan modellar yordamida quyish

Yo'qotilgan mum quyish modellari

Ushbu turdagi quyma mashinasozlikda ko'plab qismlarni ishlab chiqarish uchun keng qo'llaniladi. Zamonaviy ishlab chiqarishda juda mashhur, chunki bu qismlarni tez va nisbatan arzonroq qilish imkonini beradi.

4) Badiiy kasting... Bu tur boylik va hashamatning ko'rsatkichidir. Bu tur juda murakkab va vaqt talab etadi. Ko'p odamlar o'z uylarida san'at asarlarini ko'rishni xohlashadi. Ular uyni bezatadi va uni yanada murakkab qiladi.

Ushbu turdagi quymalarning har biri ishlab chiqarishning muayyan sohalarida qo'llaniladi. Ba'zi hollarda yuqori aniqlikdagi qismlarga ehtiyoj bor, ba'zan esa pastroq aniqlikdagi qismlardan foydalanish mumkin. Zamonaviy ishlab chiqarish ehtiyot qismlar narxini iloji boricha past bo'lishini xohlaydi va ta'minlashga intiladi. Buning uchun ishlab chiqarishning texnik jihozlarini rivojlantirish, shuningdek, mavjud quyish usullarini takomillashtirish zarur. Ammo hozir vaziyat shundayki, buni qilish kerak. Chunki dunyo metallar va ulardan tayyorlangan mahsulotlardan foydalanmasdan ishlamaydi. Barcha mahsulotlarning ishonchliligi va keyingi ishlashi quyma sifatiga bog'liq. Ko'p jihatdan, quyish jarayoni metallning erishi haroratiga bog'liq. M po'lat va quyma temir juda yuqori, boshqa metallarda u kichikroq. Suyuq metallning suyuqligi qanchalik ko'p bo'lsa, u qismlar va quymalarni tayyorlash uchun shunchalik yaxshi bo'ladi.

TO Turkum:

Quyuv zavodi

Quymalarni tayyorlashning maxsus usullari

Zamonaviy quyish korxonalarida ilg'or maxsus quyish usullari keng qo'llaniladi: qobiqli qoliplarda, sarmoyaviy naqshlarga ko'ra, metall qoliplarda (sovutish qoliplarida), markazdan qochma quyma, inyeksion kalıplama. Qum qoliplariga quyish bilan solishtirganda ularning asosiy ustunligi shundaki, ular o'lchamlari va konfiguratsiyasi bo'yicha yanada aniqroq, sirt pürüzlülüğü kamroq bo'lgan quymalarni olish imkonini beradi, buning natijasida ularni mexanik qayta ishlash kamayadi va ba'zi hollarda butunlay chiqarib tashlanadi. Bundan tashqari, bu usullar texnologik jarayonlarni imkon qadar mexanizatsiyalash va avtomatlashtirish va shu orqali mehnat unumdorligini oshirish imkonini beradi.

1. Qobiq qoliplariga quyish

Quymalarni tayyorlashning bu progressiv usuli birinchi marta 1953 yilda Kirov zavodida, keyin esa Leningraddagi boshqa ko'plab korxonalarda joriy etilgan. Ayni paytda “Kirovskiy zavod” birlashmasi “Tixvin” ishlab chiqarishlarining ixtisoslashtirilgan sexida “Kirovets” traktori uchun 40 nomdan ortiq po‘lat va cho‘yan qismlari qobiq qoliplariga quyish yo‘li bilan tayyorlanmoqda.

Quyma ishlab chiqarishning ushbu progressiv usulini ishlab chiqishga, uni mexanizatsiyalashga Leningrad VPTI Electro loyiha-texnologik instituti katta hissa qo'shdi.

Jarayonning mohiyati va ko'lami. Dvigatellar, nasoslar, ventilyatorlar, to'qimachilik mashinalari, krank vallar va boshqalarning turli qismlari qobiq qoliplariga quyish yo'li bilan ishlab chiqariladi.Quymalarning maksimal umumiy o'lchamlari 1 m gacha, og'irligi esa 200 kg gacha.

Jarayonning mohiyati 200-250 ° S model uskunalari haroratiga qizdirilgan issiqlik ta'sirida tez va qaytarilmas davolash uchun qum-qatron aralashmalarining bir qismi bo'lgan termosetting qatronlar xususiyatiga asoslangan.

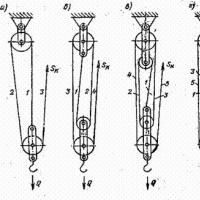

Guruch. 1. Qobiq yarim qoliplarini ishlab chiqarish sxemasi.

Tegishli ushlab turilgandan so'ng (kerakli qobiq qalinligiga qarab 20 soniya yoki undan ko'proq vaqt davomida) termoset qatroni eriydi va alohida qum donalarini bog'laydi, modellar va plitada yarim qattiq qobiq hosil qiladi. Bunkerni dastlabki holatiga qaytargandan so'ng, isinishga ulgurmagan aralashma bunkerga quyiladi (1-rasm, v). Model plitasi ajratiladi va hosil bo'lgan qobiq bilan birgalikda qobiqning yakuniy qattiqlashishi uchun 325-375 ° S haroratgacha isitiladigan elektr pechga 1-2 daqiqa davomida joylashtiriladi.

Sovutilgan qobiq itargichlar yordamida model plastinkasidan chiqariladi va shunga o'xshash tarzda tayyorlangan ikkinchi qobiqli yarim qolip bilan birlashtiriladi. Qobiq yarim qoliplari shtapellar, qisqichlar bilan mahkamlanadi yoki - ommaviy ishlab chiqarishda - maxsus jihozlarda turli xil yopishtiruvchi moddalar bilan yopishtiriladi. Yig'ilgan qoliplar metall qutiga o'rnatiladi, mustahkamlash uchun ular metall otishni o'rganish bilan qoplanadi va to'qimalarga beriladi.

Qobiq materiallari. Qobiq qoliplarini ishlab chiqarish uchun qum, termoset qatronlar, namlovchi moddalar, erituvchilar, ajratuvchi moddalar, yopishtiruvchi moddalar va turli qo'shimchalar qo'llaniladi.

Qumlar. Odatda, don o'lchami 02A (B), 016A (B) yoki 01A (B) bo'lgan 061 K, 062K, ObZK va 1K sinflarining boyitilgan yoki tabiiy kvarts qumlari ishlatiladi. Zirkon qumlari ham tanqidiy quyma uchun ishlatiladi.

Guruch. 2. Yig'ilgan qolip yarmini metall qutilarga quyish uchun o'rnatish sxemasi.

Termoset qiluvchi qatronlar. Bog'lovchi materiallar fenol-formaldegid smolalari: PK-U4 - kukun shaklida, SF-010 va SF-015 - yoriqlar shaklida. PK-104 kukuni eng ko'p qirrali hisoblanadi. Sovuq va issiq qoplama uchun mexanik aralashtirilgan qum-qatron aralashmalarida qo'llaniladi. SF-010 va SF-015 qatronlari faqat issiq qoplama uchun ishlatiladi.

Qoplama - qum donalarini yupqa bog'lovchi plyonka bilan qoplash - uni tejash va aralashmalarning sifatini yaxshilash, shuningdek ularni qum va qum bilan tozalash jarayonlarida qo'llash imkoniyati uchun amalga oshiriladi.

Aralashmaning qatlamlanishiga yo'l qo'ymaslik uchun namlagichlar, shuningdek, foydalanish paytida changni tozalash uchun ishlatiladi. Odatda bu kerosin yoki shpindel yog'i bo'lib, aralashmaning massasining 0,3-0,5% miqdorida qo'shiladi.

Chiqaruvchi moddalar qolip yuzasiga qattiqlashtirilgan qoplamalarning yopishishini yo'q qilish uchun ishlatiladi. Ular qurilma yuzasiga cho'tka yoki purkagich bilan qo'llaniladi.

Qum-qatron aralashmalari mexanik va qoplangan bo'lishi mumkin. Birinchisi qum, kukunli qatron va namlovchi moddadan iborat. Aralashmaning barcha komponentlari mikserlarda yoki yuguruvchilarda aralashtiriladi.

Qoplangan aralashmalar bir necha usulda tayyorlanadi: sovuq, issiq va issiq. Sovuq qoplamada quruq qum bir vaqtning o'zida qatron va erituvchi bilan aralashtiriladi, keyin qo'shimchalar qo'shiladi va erituvchi sovuq havo bilan puflab chiqariladi. Issiq qoplama sovuq qoplamadan farq qiladi, chunki qum 80 ° C haroratgacha qizdiriladi yoki aralashma sovuq bilan emas, balki 70-80 ° S gacha qizdirilgan havo bilan puflanadi. Issiq qoplamada u haroratgacha isitiladi.

Qobiq qoliplaridan foydalanish faqat texnologik jarayonni kompleks mexanizatsiyalash va avtomatlashtirish bilan samarali bo'ladi.

2. Investitsiyalarni quyish

Sarmoyaviy quyma quyma quyishning eng qadimiy usullaridan biridir. U haykallar, yodgorliklar, zargarlik buyumlari, uy-ro'zg'or buyumlari va asboblarni quyish uchun ishlatilgan. Sanoatda bu usul 40-yillarda bosim va kesish uchun mos bo'lmagan qotishma qismlarni ishlab chiqarish uchun qo'llanila boshlandi.

Hozirgi vaqtda bu turli sohalarda, shu jumladan Leningrad korxonalarida keng qo'llaniladigan yuqori darajada mexanizatsiyalashgan va avtomatlashtirilgan jarayondir.

Mamlakatda birinchi marta turbinalar zavodida bug‘ va gaz turbinalari uchun quyma pichoqlar ishlab chiqarish yo‘lga qo‘yildi. Karl Marks nomidagi uyushmada, Voskov zavodida va boshqa bir qator korxonalarda progressiv usul joriy etilgan. Ushbu usul 10 g dan 100 kg gacha og'irlikdagi eng kam devor qalinligi 0,7-1 mm bo'lgan quyma ishlab chiqarish uchun ishlatiladi. Quyma blankalarining o'lchov aniqligi 5-6-navlarga, sirt pürüzlülüğü esa 4-6-navlarga to'g'ri keladi, bu esa silliqlash va parlatish uchun minimal ruxsatnomalar (0,2-0,7 mm) bilan blankalarni quyish imkonini beradi.

Jarayonning mohiyati quyidagicha. Bir martalik modellar va eshik tizimlari odatda kerosin, stearin, qo'ng'ir va torf mumlari va boshqa komponentlardan tashkil topgan past eriydigan model kompozitsiyalaridan olinadigan qoliplar yordamida amalga oshiriladi. To'liq qotib qolgandan va qattiqlashgandan so'ng, ular qolipdan chiqariladi va model bloklariga yig'iladi. Shaklda. XII 1.3, va bunday blok ko'rsatilgan bo'lib, alohida model bo'g'inlaridan metall ko'targichga, shlyuzli huni bilan yig'ilgan. Ko'taruvchining pastki qismi pastki aloqa modeliga lehimlangan qopqoq (bir xil tarkibdagi) bilan yopiladi.

Seriya va kichik ishlab chiqarishda model to'plamlarini yig'ish usuli boshqacha. Gating kosasi va oziqlantiruvchi-shlak ushlagichi, asosan, namunaviy kompozitsiyani qaytarishdan qolipga muvofiq amalga oshiriladi. Modellarda tikuvlar va qo'nish uchlari tozalanadi. Oziqlantiruvchiga isitiladigan lehim noli (nozik metall plastinka) qo'yiladi va pichoqning ustiga model qo'yiladi. Oziqlantiruvchi va modelning o'tiradigan joyi eritilgandan so'ng, pichoq chiqariladi va model oziqlantiruvchiga lehimlanadi.

Guruch. 3. Yig'ilgan model blokining diagrammasi.

Shu tarzda yig'ilgan model bloklarida bir necha (uch-to'rt) qatlamli refrakter qoplama qo'llaniladi, ularning har biri kvarts qumiga sepilgan refrakter suspenziya qatlamidan iborat. O'tga chidamli atala taxminan 35% (og'irlik bo'yicha) gidrolizlangan etil silikat va 65% mayda moddalardan iborat. Etil silikat - ortosilikat kislotasining (C2H50) 4Si esteri - suv borligida jel-kremniyni jelatinli cho'kma shaklida chiqarish qobiliyati tufayli bog'lovchi rolini o'ynaydi, u kvarts donalarini monolit massaga o'rab oladi va bog'laydi. .

Materialga qarab, modellar qobiqdan issiq suv, bug 'yoki isitiladigan havo bilan chiqariladi.

Modellar va qoliplarni tayyorlash uchun asosiy materiallar. Quymalarning o'lchov aniqligi va sirt pürüzlülüğüne qo'yiladigan talablarga qarab, ular turli xil namunaviy kompozitsiyalardan tayyorlanadi: past eriydigan - mumga asoslangan, refrakter - qatronlar va tuz asosida - karbamid (texnik karbamid) asosida.

Katta quyma va yuqori aniqlikdagi quymalar, masalan, turbinali pichoqlar, KS 80-20 namunaviy kompozitsiyadan, mexanizatsiyalashgan jarayonda kamroq muhim bo'lganlar - PS 50-50, R-3 va boshqalardan tayyorlanadi.

Kalsinlash va quyish jarayonida termal barqarorlikka ega keramik qolipni hosil qilish uchun quyidagi qoliplash materiallari qo'llaniladi:

- suspenziya tayyorlash uchun - changli materiallar - sun'iy va eritilgan kvarts, elektrokorund mikrochanglari va boshqalar;

- suspenziyaga botirilgandan keyin bloklarni purkash uchun - kvarts qumlari, elektrokorund, tsirkon, sillimanit va boshqalar.

To'ldiruvchi - kvarts qumi, chamot chiplari va boshqalar.

Suspenziyani tayyorlashda bog'lovchi sifatida SiO2 miqdori 32 va 40% bo'lgan 32 va 40 navli etil silikat, gidroliz uchun erituvchi sifatida etil va gidroliz spirti ishlatiladi.

Modellar metall qoliplar (po'lat va alyuminiy qotishmalaridan) yordamida ishlab chiqariladi, ularda ishlaydigan sirtlar yuqori o'lchamli aniqlik va past pürüzlülük mavjud.

So'nggi paytlarda investitsiyalarni quyish jarayonlari mexanizatsiyalashtirildi va avtomatlashtirildi. Shunday qilib, modellar tayyorlash, qoplamalarni qo'llash, qobiqlardan modellarni eritish, quritish, qoliplash va kaltsiylash operatsiyalari avtomatlashtirilgan.

3. Metall qoliplarga quyish-chill qoliplari

Metall qoliplarga quyish alyuminiy va magniy qotishmalaridan, quyma temirdan, po'latdan seriyali va ommaviy ishlab chiqarishda kichik va o'rta o'lchamdagi quymalarni ishlab chiqarishning progressiv usuli hisoblanadi.

Qum qoliplarida quyish bilan solishtirganda, u bir qator afzalliklarga ega: quyma ishlab chiqarish uchun mehnat xarajatlari 2 baravardan ko'proq kamayadi, ularning narxi 15-25% ga kamayadi, quyma maydonlardan quymalarni olib tashlash 2 barobardan ortiq. 2 baravar yuqori va hurdalar bir necha marta kamayadi ...

Jarayonning mohiyati. Shakllangan quymalarni olish uchun qotishma bir necha yuzdan bir necha o'n minglab quymalarga bardosh beradigan metall (asosan quyma temir va po'lat) qoliplarga quyiladi.

Quymalarning sifati va jarayonning tejamkorligi ko'p jihatdan ularning dizayni ishlab chiqarish qobiliyatiga bog'liq bo'lib, ular oddiy konfiguratsiyaga ega bo'lishi kerak, bu qalin devorlardan ingichka devorlarga keskin o'tishlarsiz, chiqib ketadigan qismlarsiz, o'tkir burchaklarsiz metall qolipni ishlab chiqarishni osonlashtiradi. va - qoliplardan to'qimalarning qisqarishini va olib tashlashni oldini oluvchi qirralar, chuqurchalar va pastki kesmalar; qolipni to'ldirish uchun kerakli devor qalinligiga ega bo'ling.

Metall qoliplarning turlari. Quyma qismlarning dizayni, materiali va quyma ishlab chiqarish uchun qabul qilingan texnologiyaga qarab, metall shakllar quyidagilar bo'lishi mumkin: bir qismli (silkituvchi), olinadigan - gorizontal bo'linishli, bir nechta ulagichli, vertikal bo'linishli, kompleksli. ajratilgan tekislik.

Metall qoliplar ko'pincha kulrang quyma temir SCh18-36, yuqori quvvatli quyma temir - VCh50-2 markasi, shuningdek, 25L va 35L C3 po'latdan yasalgan.

Tutqichlar, tutqichlar va yuvish moslamalari uglerodli po'latdan yasalgan novdalar - U7 - U10 uglerod navlaridan va issiqlik qabul qiluvchi qo'shimchalar - M-1 mis markasidan.

Guruch. 4. Metall qoliplarni quyish turlari.

Qolipning ishchi yuzalarining o'lchov aniqligi va pürüzlülüğüne qo'yiladigan talablarga qarab, ularni quyish yoki ishlov berish yo'li bilan olish mumkin. Ikkinchisi ancha qimmatroq va rangli qotishmalardan quyishda amalga oshiriladi.

Kalıpların chidamliligini oshirish uchun ularning ishchi yuzalariga himoya qoplamalari qo'llaniladi, bu ham kulrang temir quymalarning sovuqligini kamaytiradi. Temir va po'lat quyma ishlab chiqarishda ishlaydigan sirtlarga bir qoplama qatlami qo'llaniladi va keyin bo'yaladi; engil qotishma quyma uchun bitta rang etarli.

Qoliplarning chidamliligini oshirish uchun ular mis va alyuminiy qotishmalaridan quyishda 200 ° C haroratgacha, magniydan 250 ° C gacha va quyma temirdan 300 ° S gacha qizdiriladi. Qoliplarni qizdirib, ularga himoya qoplamalarini qo'ygandan so'ng, ularni yig'ish va quyish boshlanadi.

Metall qoliplarda quyma ishlab chiqarish jarayonlarini mexanizatsiyalash va avtomatlashtirish uchun qo'lda va mexanik haydovchili dastgohlar, individual yarim avtomatik mashinalar, karusel mashinalari va avtomatlashtirilgan liniyalar keng qo'llaniladi.

4. Santrifüjli quyma

Santrifüj quyishda suyuq qotishma tez aylanadigan metall qoliplarga quyiladi, qotishma markazdan qochma kuchlar ta'sirida qolip devorlariga suriladi. Quymaning tashqi yuzasi qolipning devorlari tomonidan, ichki qismi esa markazdan qochma va tortishish kuchlari ta'sirida hosil bo'ladi.

Guruch. 5. Santrifüj quyish sxemalari.

Suyuq qotishmani qoliplarda aylantirish jarayonida paydo bo'ladigan markazdan qochma kuchlar qoliplarni qotishma bilan yaxshi to'ldirishga yordam beradi, uning tuzilishini ixchamlashtiradi va bir vaqtning o'zida engilroq komponentlarni ichki yuzaga - cüruf va gaz qo'shimchalariga o'tkazadi.

Santrifüj quyish mashinalari gorizontal, vertikal va ba'zan qiya aylanish o'qlari bilan qurilgan.

Gorizontal aylanish o'qi bo'lgan dastgohlarda metall qolipga oluk bo'ylab cho'chqadan suyuq qotishma to'ldiriladi. Qotishma ichi bo'sh silindrsimon igna shaklida qotib qoladi.

Vertikal aylanish o'qi bo'lgan mashinalarda (5-rasm, b) halqa ko'rinishidagi ichi bo'sh blankalar olinadi. Ularning ichki yuzasi qat'iy silindrsimon shaklga ega emas, chunki tortishish ta'sirida pastki qismdagi devorlarning qalinligi yuqoridagidan biroz kattaroq bo'lib chiqadi, shuning uchun quyma blankalarning balandligi cheklangan.

Bo'shliqlar bilan shakllangan to'qimalar qoliplarga o'rnatilgan novdalar yordamida amalga oshiriladi.

Santrifüj quyish usuli bir qator afzalliklarga ega: rentabellik tizimiga ehtiyoj yo'qligi sababli rentabellik oshadi, shu jumladan foyda, quyma sifati oshadi, rad etishlar kamayadi va hokazo.

Santrifüj quyish usuli bir qator hollarda quyma rad etishning keskin kamayishiga olib keladi. Shunday qilib, Leningrad turbinali pichoqlar zavodida diametri 400 mm va og'irligi 19 kg bo'lgan, 26 pichoqli markaz bo'lgan turbo zaryadlovchi pervanesi ilgari investitsiya modellari yordamida ishlab chiqarilgan, pichoqlarning ingichka qirralari esa bunday emas edi. qotishma bilan to'ldirilgan, buning natijasida nikoh qabul qilib bo'lmaydigan chegaralarga yetdi, Yangi texnologiya bilan, saqlash

Leningrad korxonalari diametri 1 m gacha, uzunligi 3,5 m gacha va og'irligi 7,5 tonnagacha bo'lgan mis qotishmalaridan qalin devorli vtulkalar, shuningdek, qotishma po'latdan yirik moylarni quyish tajribasiga ega.

5. Qolib quyish

Quyma ignalarni ishlab chiqarishning ushbu eng ilg'or usuli mahsuldorligi, quyma o'lchamlarining aniqligi, sirt pürüzlülüğü bo'yicha barcha boshqalardan sezilarli darajada ustundir. U rux, alyuminiy, magniy va misga asoslangan rangli qotishmalardan blankalar ishlab chiqarish uchun ishlatiladi. U asbobsozlik va avtomobilsozlikda, nozik mashinasozlikda, optik-mexanika sanoatida va boshqa qator tarmoqlarda seriyali va ommaviy ishlab chiqarishda keng qo'llaniladi.

Hozirgi vaqtda inyeksion kalıplama mashinalarining katta tanlovi, takomillashtirilgan qoliplar, qotishma bilan ta'minlash va qoliplarni ventilyatsiya qilish usullari mavjudligi murakkab ish qismlarini 3-5 sinflarda o'lchov aniqligi va 5-8 sinflarda sirt pürüzlülüğünü ishlab chiqarish imkonini beradi ... Blankalarni tugatilgan teshiklar, iplar, tirgaklar, raqamlar va yozuvlar bilan olish mumkin. To'qimalarining eng kichik devor qalinligi 0,6 mm.

Jarayonning mohiyati shundaki, suyuq qotishma bosim ostida metall qolipga kiradi, bu gorizontal va vertikal presslash kameralari bo'lgan maxsus mashinalarda amalga oshiriladi.

Tsilindrning bo'shlig'iga qoshiq bilan qotishma quyiladi, u piston tomonidan qolipning ishchi bo'shlig'iga eshik kanali orqali bosiladi. Qotishma qotib qolgandan so'ng, harakatlanuvchi qolipning yarmi quyma bilan birga

Men ketaman va to'xtash joyi yo'lida sayohat to'xtash joyiga to'g'ri kelguniga qadar qoraqarag'ali qoldiq bilan harakat qilaman. Maxsus itargichlar yordamida quyma qolipdan chiqariladi. Plastinka bilan statsionar qolib yarmi joyida qoladi. Ish aylanishi tugagandan so'ng, bosish pistoni asl holatiga qaytadi

Jarayonning texnologik xususiyatlari. Inyeksion kalıplama jarayoni yuqori presslash tezligi va qolipdagi qotishmaga yuqori o'ziga xos bosim bilan tavsiflanadi. Quyma sifatiga qotishma navi, ishlov beriladigan buyumning dizayni, qolip sirtining dizayni va sifati, shuningdek quyish vaqtidagi qotishma va qolipning harorati ta’sir qiladi.

Guruch. 6. Inyeksion kalıplama jarayonining diagrammasi.

Qotishmalar. Bosim ostida quyishda qotishmalarga quyidagi asosiy talablar qo'yiladi: engil qizib ketish bilan suyuqlik (erish nuqtasidan 15-20 ° S yuqori); minimal qisqarish; ish qismini qolipdan olib tashlash vaqtida etarli kuch. Ushbu talablar quyidagi tizimlarga asoslangan qotishmalar tomonidan qondiriladi: alyuminiy - AL2, AL9 va boshqalar kremniy navlari; alyuminiy - kremniy - mis navlari ALZ, AL5 va boshqalar; alyuminiy - magniy navlari AL8, AL 13, AL27 va boshqalar.

Sink qotishmalari eng yaxshi quyish xususiyatlariga ega. Bularga sink, alyuminiy va mis asosidagi qotishmalar kiradi. Magniy qotishmalaridan ML5 va ML6 markali qotishmalar quyma quyish talablariga eng mos keladi. Magniy qotishmasini atmosfera bilan aloqa qilishdan himoya qilish va oksidli plyonka yaratish uchun berilliy qo'shimchasi 0,01% gacha bo'lgan miqdorda ishlatiladi. Mis qotishmalaridan eng keng tarqalgani mis-sink qotishmalari - LK80-ZL va LS59-1LD guruch navlari.

Inyeksion kalıplama mashinalari. Rux, qalay va qo'rg'oshin asosidagi erish nuqtasi past bo'lgan qotishmalarni quyish uchun issiq presslash kamerasi bo'lgan mashinalar va barcha qotishmalarni quyish uchun - sovuq gorizontal yoki vertikal presslash kamerasi bo'lgan mashinalar qo'llaniladi. Gorizontal balya kamerasi qulayroq va mashina dizayni va ishlashini soddalashtiradi.

METAL QUYIM

eritilgan metallni quyma qolipga quyish orqali metall buyumlar (quyma) olish. Quyma qolipining ishchi qismi bo'shliq bo'lib, unda sovutilganda qotib qolgan material kerakli mahsulotning konfiguratsiyasi va o'lchamlarini oladi.

METALLAR QUYIMI

Barcha metallar to'qimalarni quyish uchun xizmat qiladi. Ammo hamma metallar ham bir xil quyma xususiyatlarga ega emas, xususan, suyuqlik - har qanday konfiguratsiyaning qolipini to'ldirish qobiliyati. Quyma xususiyatlari asosan metallning kimyoviy tarkibi va tuzilishiga bog'liq. Erish nuqtasi muhim ahamiyatga ega. Past erish nuqtasiga ega bo'lgan metallar sanoat quyish uchun qulaydir. Oddiy metallardan po'lat eng yuqori erish nuqtasiga ega. Metalllar qora va ranglilarga bo'linadi. Qora metallar po'lat, egiluvchan temir va quyma temirdir. Rangli metallar tarkibida temirning muhim miqdori bo'lmagan barcha boshqa metallar kiradi. Quyma uchun, xususan, mis, nikel, alyuminiy, magniy, qo'rg'oshin va sink asosidagi qotishmalar ishlatiladi.

Shuningdek qarang

METALLAR QORA;

qotishmalar.

Qora metallar. Bo'lmoq. Sanoat quyish uchun po'latlarning beshta sinfi mavjud: 1) kam uglerodli (uglerod miqdori 0,2% dan kam bo'lgan); 2) o'rtacha uglerodli (0,2-0,5% uglerod); 3) yuqori uglerodli (0,5% dan ortiq uglerod); 4) past qotishma (8% dan kam qotishma elementlar) va 5) yuqori qotishma (8% dan ortiq qotishma elementlar). O'rta uglerodli po'latlar qora metall quymalarining asosiy qismini tashkil qiladi; bunday quyma, qoida tariqasida, standartlashtirilgan turdagi sanoat mahsulotlari. Har xil turdagi qotishma po'latlar yuqori mustahkamlik, egiluvchanlik, qattiqlik, korroziyaga chidamlilik, issiqlikka chidamlilik va charchoqqa chidamlilikka erishish uchun mo'ljallangan. Quyma po'latlar xossalari bo'yicha zarb qilingan po'latlarga o'xshaydi. Bunday po'latning kuchlanish kuchi 400 dan 1500 MPa gacha. To'qimalarining og'irligi keng diapazonda o'zgarishi mumkin - 100 g dan 200 tonnagacha va undan ko'p, kesimdagi qalinligi - 5 mm dan 1,5 m gacha Quyma uzunligi 30 m dan oshishi mumkin Chelik universal materialdir. quyish. Yuqori mustahkamligi va egiluvchanligi tufayli u mashinasozlik uchun ajoyib materialdir.

Egiluvchan temir. Egiluvchan temirning ikkita asosiy klassi mavjud: oddiy nav va perlit. Quyma, shuningdek, ba'zi qotishma cho'zilgan temirlardan tayyorlanadi. Egiluvchan temirning kuchlanish kuchi 250-550 MPa ni tashkil qiladi. Charchoq kuchi, yuqori qat'iyligi va yaxshi ishlov berish qobiliyati tufayli u dastgoh asboblari va boshqa ko'plab ommaviy ishlab chiqarish ilovalari uchun idealdir. To'qimalarining massasi 100 g dan bir necha yuz kilogrammgacha, bo'limdagi qalinligi odatda 5 sm dan oshmaydi.

Quyma temir. Cho'yan tarkibida 2-4% uglerod bo'lgan uglerod va kremniy bilan temirning keng doiradagi qotishmalari kiradi. Quyma uchun to'rtta asosiy turdagi quyma temir ishlatiladi: kulrang, oq, oqartirilgan va yarim temir. Cho'yanning cho'zilish kuchi 140-420 MPa, ba'zi qotishma cho'yanlar esa 550 MPa gacha. Quyma temir past süneklik va past zarba kuchi bilan ajralib turadi; dizaynerlar uchun u mo'rt material hisoblanadi. Quymalarning massasi 100 g dan bir necha tonnagacha. Quyma temir quymalari deyarli barcha sanoat tarmoqlarida qo'llaniladi. Ularning narxi past va ularni kesish oson.

Tugunli quyma temir. Grafitning sferik qo'shimchalari quyma temirning plastikligini va uni kulrang quyma temirdan yaxshi ajratib turadigan boshqa xususiyatlarni beradi. Grafit qo'shimchalarining nodulyarligiga quyma temirni quyishdan oldin darhol magniy yoki seriy bilan ishlov berish orqali erishiladi. Tugunli cho'yanning tarangligida cho'zilish kuchi 400-850 MPa, egiluvchanligi 20 dan 1% gacha. To'g'ri, tugunli quyma temir tishli namunaning past zarba kuchi bilan tavsiflanadi. Quyma katta va kichik kesma qalinligi, og'irligi - 0,5 kg dan bir necha tonnagacha bo'lishi mumkin.

Rangli metallar. Mis, guruch va bronza. Quyma uchun turli xil mis asosidagi qotishmalar mavjud. Mis yuqori issiqlik va elektr o'tkazuvchanligi talab qilinadigan hollarda qo'llaniladi. Guruch (mis-sink qotishmasi) keng turdagi umumiy maqsadli mahsulotlar uchun arzon, o'rtacha korroziyaga chidamli material kerak bo'lganda ishlatiladi. Quyma guruchning kuchlanish kuchi 180-300MPa ni tashkil qiladi. Bronza (mis va qalay qotishmasi, unga sink va nikel qo'shilishi mumkin) kuchni oshirish kerak bo'lganda ishlatiladi. Quyma bronzalarning cho'zilish kuchi 250-850 MPa ni tashkil qiladi.

Nikel. Mis-nikel qotishmalari (masalan, monel metall) korroziyaga juda chidamli. Nikel-xrom qotishmalari (Inconel va Nichrome kabi) yuqori issiqlik qarshiligi bilan ajralib turadi. Nikel-molibden qotishmalari yuqori haroratlarda xlorid kislota va oksidlovchi kislotalarga juda chidamli.

alyuminiy. Alyuminiy qotishmalaridan quyma mahsulotlar engilligi va mustahkamligi tufayli so'nggi paytlarda tobora ko'proq foydalanilmoqda. Bunday qotishmalar ancha yuqori korroziyaga chidamliligi, yaxshi issiqlik va elektr o'tkazuvchanligiga ega. Quyma alyuminiy qotishmalarining kuchlanish kuchi 150 dan 350 MPa gacha.

Magniy. Magniy qotishmalari engillik talabi birinchi o'rinda bo'lgan joylarda qo'llaniladi. Quyma magniy qotishmalarining kuchlanish kuchi 170-260 MPa ni tashkil qiladi.

Titan. Titan kuchli va engil material bo'lib, vakuumda eritiladi va grafit qoliplariga quyiladi. Haqiqat shundaki, sovutish jarayonida titan yuzasi mog'or moddasi bilan reaksiyaga kirishishi sababli ifloslanishi mumkin. Shu sababli, boshqa har qanday shakllarga quyiladigan titan, mexanik ishlov berilgan va presslangan kukunli grafitdan tayyorlangan shakllar bundan mustasno, sirtdan qattiq ifloslangan bo'lib chiqadi, bu esa egilish paytida qattiqligining oshishi va past plastisitda namoyon bo'ladi. Titan quyish asosan aviatsiya sanoatida qo'llaniladi. Quyma titanning kuchlanish kuchi 5% nisbiy cho'zilishda 1000 MPa dan yuqori.

Noyob va qimmatbaho metallar. Oltin, kumush, platina va nodir metallardan quyma zargarlik buyumlarida, stomatologiyada (tojlar, plombalar) qo'llaniladi, elektron komponentlarning ayrim qismlari ham quyish yo'li bilan tayyorlanadi.

QUYMA USULLARI

Asosiy quyish usullari statik quyma, inyeksion kalıplama, markazdan qochma quyma va vakuumli quyma hisoblanadi.

Statik to'ldirish. Ko'pincha statik plomba ishlatiladi, ya'ni. statsionar shaklga quyish. Ushbu usul bilan eritilgan metall (yoki metall bo'lmagan - plastmassa, shisha, seramika suspenziyasi) oddiygina statsionar qolipning bo'shlig'iga to'ldirilguncha quyiladi va qotib qolguncha ushlab turiladi.

Inyeksion kalıplama. Quyma mashinasi metall (po'lat) quyma qolipni (odatda qolip deb ataladi va ko'p bo'shliqli bo'lishi mumkin) 7 dan 700 MPa gacha bo'lgan bosimda eritilgan metall bilan to'ldiradi. Ushbu usulning afzalliklari yuqori mahsuldorlik, yuqori sirt sifati, quyma mahsulotning aniq o'lchamlari va uni qayta ishlashga minimal ehtiyojdir. Odatda quyma metallar rux, alyuminiy, mis va qalay-qo'rg'oshin qotishmalari hisoblanadi. Erish nuqtasi past bo'lganligi sababli, bunday qotishmalar yuqori darajada qayta ishlanadi va yaqin o'lchamli bardoshlik va mukammal quyish ko'rsatkichlariga imkon beradi. Inyeksion kalıplamada quymalarning konfiguratsiyasining murakkabligi quyma qolipdan ajratilganda shikastlanishi mumkinligi bilan cheklanadi. Bundan tashqari, mahsulotlarning qalinligi biroz cheklangan; Eritma tez va bir xilda qotib qoladigan yupqa kesma buyumlar afzalroqdir. Ikki turdagi quyma mashinalar mavjud - sovuq kamera va issiq kamera. Issiq kamerali mashinalar asosan sink asosidagi qotishmalar uchun ishlatiladi. Issiq balya kamerasi eritilgan metallga botiriladi; siqilgan havoning engil bosimi ostida yoki piston ta'sirida suyuq metall issiq bosish kamerasidan qolipga majburlanadi. Sovuq kamerali quyma mashinalarda eritilgan alyuminiy, magniy yoki mis qotishmasi 35 dan 700 MPa gacha bo'lgan bosimlarda qolipni to'ldiradi. Inyeksion quyma ko'plab maishiy texnikada (changyutgichlar, kir yuvish mashinalari, telefonlar, lampalar, yozuv mashinkalari) va avtomobilsozlik va kompyuter sanoatida juda keng qo'llaniladi. Quymalarning og'irligi bir necha o'n grammdan 50 kg gacha yoki undan ko'p bo'lishi mumkin.

Santrifüj quyish. Santrifüj quyishda eritilgan metall gorizontal yoki vertikal o'q atrofida aylanadigan qum yoki metall qolipga quyiladi. Markazdan qochma kuchlar ta'sirida metall markaziy nayzadan qolipning chetiga tashlanadi, uning bo'shliqlarini to'ldiradi va qotib qoladi va quyma hosil qiladi. Santrifüj quyish iqtisodiy va ba'zi turdagi mahsulotlar uchun (quvurlar, halqalar, qobiqlar va boshqalarning ekssimetrik turi) statik quyishdan ko'ra ko'proq mos keladi.

Vakuum bilan to'ldirish. Titan, qotishma po'latlar va yuqori haroratli qotishmalar kabi metallar vakuumda eritiladi va vakuumga joylashtirilgan grafit kabi bir nechta qoliplarga quyiladi. Ushbu usul bilan metalldagi gazlar miqdori sezilarli darajada kamayadi. Vakuumli quyish yo'li bilan olingan quyma va quymalarning og'irligi bir necha yuz kilogrammdan oshmaydi. Kamdan kam hollarda an'anaviy texnologiya bo'yicha eritilgan ko'p miqdordagi po'lat (100 tonna va undan ko'p) vakuum kamerasida qoliplarga yoki undan keyin havoda quyish uchun unga o'rnatilgan quyma cho'tkalarga quyiladi. Katta metallurgiya vakuum kameralari ko'p nasosli tizimlar bilan pompalanadi. Ushbu usul bilan olingan po'lat zarb yoki quyish yo'li bilan maxsus mahsulotlar ishlab chiqarish uchun ishlatiladi; bu jarayon vakuumli gazsizlanish deb ataladi.

QOLIBLAR

Quyma shakllari ko'p va bir martalik (qum) ga bo'linadi. Ko'p shakllar metall (qoliplar va chill qoliplari) yoki grafit yoki keramik refrakterdir.

Ko'p shakllar. Po'lat uchun metall qoliplar (qoliplar va chill qoliplari) odatda quyma temirdan, ba'zan esa issiqqa chidamli po'latdan tayyorlanadi. Rangli metallarni quyish uchun guruch, sink va alyuminiy, quyma temir, mis va guruch qoliplari ishlatiladi.

Kalıplar. Bu bir nechta quyma qoliplarning eng keng tarqalgan turi. Ko'pincha qoliplar quyma temirdan tayyorlanadi va zarb yoki prokat ishlab chiqarishning dastlabki bosqichida po'lat ingotlarni olish uchun ishlatiladi. Kalıplar ochiq quyma qoliplarga tegishli, chunki metall ularni yuqoridan tortishish kuchi bilan to'ldiradi. Bundan tashqari, yuqoridan ham, pastdan ham ochiladigan "orqali" qoliplar ishlatiladi. Qoliplarning balandligi 1-4,5 m, diametri - 0,3 dan 3 m gacha bo'lishi mumkin.To'qimalarining devor qalinligi qolipning o'lchamlariga bog'liq. Konfiguratsiya har xil bo'lishi mumkin - yumaloqdan to'rtburchaklargacha. Mog'orning bo'shlig'i biroz yuqoriga qarab kengayadi, bu ingotni olish uchun zarurdir. To'kishga tayyor qolip qalin cho'yan plastinka ustiga qo'yiladi. Odatda, qoliplar yuqoridan to'ldiriladi. Mog'or bo'shlig'ining devorlari silliq va toza bo'lishi kerak; quyish paytida metallning devorlarga sachramasligi va sachramasligi uchun ehtiyot bo'lish kerak. To'kilgan metall qolipda qotib qoladi, shundan so'ng ingot chiqariladi ("ingotni yirtib tashlang"). Mog'or soviganidan so'ng, u ichkaridan tozalanadi, qolip bo'yog'i bilan püskürtülür va yana ishlatiladi. Bitta qolip 70-100 ta ingot olish imkonini beradi. Keyinchalik zarb yoki prokat orqali qayta ishlash uchun ingot yuqori haroratgacha isitiladi.

Kokili. Bu mahsulot konfiguratsiyasiga mos keladigan ichki bo'shlig'i va quyma temir, bronza, alyuminiy yoki po'lat blokda ishlov berish yo'li bilan amalga oshiriladigan eshik (quyma) tizimiga ega bo'lgan yopiq metall quyma qoliplari. Chill mog'or ikki yoki undan ortiq qismlardan iborat bo'lib, ulangandan so'ng yuqori qismida eritilgan metallni quyish uchun faqat kichik teshik mavjud. Ichki bo'shliqlarni shakllantirish uchun gips, qum, shisha, metall yoki seramika "tayoqchalari" chill qolipga joylashtiriladi. Chill quyma alyuminiy, mis, rux, magniy, qalay va qo'rg'oshin asosidagi qotishmalardan quyma ishlab chiqarish uchun ishlatiladi. Chill quyish faqat kamida 1000 ta quyma olish talab qilinadigan hollarda qo'llaniladi. Chill mog'orining manbai bir necha yuz ming to'qimalarga etadi. Qachonki (erigan metallning asta-sekin yonib ketishi tufayli) quymalarning sirt sifati nomaqbul ravishda pasayishni boshlaganda va ularning o'lchamlari uchun dizayn bardoshliklariga rioya qilishni to'xtatganda, matritsa hurda bo'lib qoladi.

Grafit va o'tga chidamli qoliplar. Bunday shakllar ikki yoki undan ortiq qismlardan iborat bo'lib, birlashtirilganda kerakli bo'shliq hosil bo'ladi. Shakl konnektorning vertikal, gorizontal yoki eğimli yuzasiga ega bo'lishi yoki alohida bloklarga demontaj qilinishi mumkin; bu quymani olib tashlashni osonlashtiradi. Chiqarilgandan so'ng, qolipni qayta yig'ish va qayta ishlatish mumkin. Grafit qoliplari yuzlab quymalarga, keramika esa faqat bir nechtasiga ruxsat beradi. Grafitli bir nechta qoliplar grafitni qayta ishlash orqali amalga oshirilishi mumkin, keramik qoliplarni qoliplash oson, shuning uchun ular metall qoliplarga qaraganda ancha arzon. Chill quyish qoniqarsiz bo'lsa, qayta quyish uchun grafit va o'tga chidamli qoliplardan foydalanish mumkin. Olovga chidamli qoliplar chinni loydan (kaolin) va boshqa o'ta chidamli materiallardan tayyorlanadi. Bunday holda, modellar oson ishlov beriladigan metall yoki plastmassadan foydalaniladi. Chang yoki donador refrakter suvda loy bilan yoğurulur, hosil bo'lgan aralash qoliplanadi va qolip blankasi g'isht yoki idish-tovoq bilan bir xil tarzda pishiriladi.

Bir martalik shakllar. Qum quyish qoliplari boshqalarga qaraganda ancha kam cheklovlarga ega. Ular har qanday qotishmadan har qanday o'lchamdagi, har qanday konfiguratsiyadagi quyma ishlab chiqarish uchun javob beradi; ular mahsulot dizayniga eng kam talabchan. Qum qoliplari egiluvchan o'tga chidamli materialdan (odatda kremniyli qumdan) tayyorlanadi, bu unga kerakli konfiguratsiyani beradi, shunda qotib qolgandan keyin quyilgan metall bu konfiguratsiyani saqlab qoladi va qolipdan ajratilishi mumkin. Kalıplama aralashmasi qumni loy va organik bog'lovchilarni suvga maxsus mashinada aralashtirish orqali olinadi. Qum qolipini tayyorlashda unda metall quyish uchun "piyola" bo'lgan yuqori eshik teshigi va qotib qolganda quymani eritilgan metall bilan oziqlantirish uchun kanallarning ichki eshik tizimi mavjud, chunki aks holda, qotib qolish paytida qisqarish tufayli (odatda ko'pchilik metallar), bo'shliqlar to'qimalarda paydo bo'lishi mumkin (qisqaruvchi qobiqlar).

Qobiq shakllari. Ushbu shakllar ikki xil: erish nuqtasi past bo'lgan materialdan (gips) va yuqori erish nuqtasiga ega bo'lgan materialdan (nozik silika kukuni asosida). Gips qobig'i qolipi gips materialini bog'lovchi (tez qotib qoladigan polimer) bilan suvda nozik konsistensiyaga qadar aralashtirish va bunday aralashma bilan quyma modelini ochish orqali tayyorlanadi. Mog'or materiali qotib qolgandan so'ng, u kesiladi, qayta ishlanadi va quritiladi, so'ngra ikkita qolib yarmi "juftlashadi" va quyiladi. Ushbu quyish usuli faqat rangli metallar uchun javob beradi. Yo'qotilgan mum quyish. Ushbu quyish usuli qimmatbaho metallar, po'lat va yuqori erish nuqtasiga ega bo'lgan boshqa qotishmalar uchun qo'llaniladi. Birinchidan, mog'orlangan qismga mos keladigan qolip tayyorlanadi. Odatda past eriydigan metalldan yoki (ishlov berish orqali) guruchdan tayyorlanadi. Keyinchalik, qolipni kerosin, plastmassa yoki simob bilan to'ldirish orqali (keyin muzlatilgan), bitta quyma uchun model olinadi. Model o'tga chidamli material bilan qoplangan. Qobiq shaklidagi material nozik refrakter kukun (masalan, kremniy kukuni) va suyuq bog'lovchidan olinadi. Olovga chidamli qoplama qatlami tebranish bilan siqiladi. Qattiqlashgandan so'ng, qolip isitiladi, mum yoki plastmassa modeli eriydi va suyuqlik qolipdan oqib chiqadi. Keyin gazlarni olib tashlash uchun qolip olovga tashlanadi va qizdirilgan holatda tortishish, siqilgan havo bosimi ostida yoki markazdan qochma kuchlar ta'sirida (markazdan qochma quyish mashinasida) oqadigan suyuq metall bilan quyiladi.

Seramika qoliplari. Seramika qoliplari chinni loydan, sillimanitdan, mullitdan (alyuminosilikatlar) yoki boshqa o'ta chidamli materiallardan tayyorlanadi. Bunday shakllarni ishlab chiqarishda modellar odatda oson ishlov beriladigan metallardan yoki plastmassadan foydalaniladi. Kukunli yoki granulali o'tga chidamli materiallar suyuq bog'lovchi (etil silikat) bilan jelatinli mustahkamlikka aralashtiriladi. Hozirgina tayyorlangan qolip plastik bo'lib, undan modelni mog'or bo'shlig'iga zarar bermasdan olib tashlash mumkin. Keyin qolip yuqori haroratda pishiriladi va kerakli metallning eritmasi bilan quyiladi - po'lat, qattiq mo'rt qotishma, nodir metallar asosidagi qotishma va hokazo. Bu usul har qanday turdagi qoliplarni tayyorlashga imkon beradi va ikkalasi uchun ham mos keladi kichik- ko'lamli va keng ko'lamli ishlab chiqarish.

Shuningdek qarang SANOAT KERAMIKASI.

ADABIYOT

Yudkin V.S. Rangli metall qotishmalarini ishlab chiqarish va quyish. M., 1967-1971 yillar Bauman B.V. va boshqalar. M., 1971 Stepanov Yu.A. va quyish ishlab chiqarishning boshqa texnologiyasi. M., 1983 yil

Collier ensiklopediyasi. - Ochiq jamiyat. 2000 .

Boshqa lug'atlarda "CASTING METAL" nima ekanligini ko'ring:

Metall materiallarni talaşlarni olib tashlamasdan mexanik usullar bilan shakllantirish. Shakllantirish bilan birga bosim bilan ishlov berish metallning sifati va mexanik xususiyatlarini yaxshilashi mumkin. Metallni bosim bilan hosil qilish issiq ... ... da amalga oshiriladi. Collier ensiklopediyasi

Odatda eritilgan materiallarni (metall, jinslar va boshqalar) quyma qolipga quyish orqali quymalarni olish. Metall quyishning 50 dan ortiq turlari qo'llaniladi ... Katta ensiklopedik lug'at

QUM QUYIM, metall va qotishmalarni quyish usuli, bunda eritilgan metall mahkam oʻralgan qumdan yasalgan qolipga quyiladi. Qum donalari bir-biriga mahkam bog'langan bo'lishi uchun qum loy, suv va ... ... bilan aralashtiriladi. Ilmiy-texnik entsiklopedik lug'at

qobiq quyish- Eritmani quyish orqali quyma tayyorlash jarayoni. tortishish kuchi ta'sirida metall. termosetlanishdan bir martalik qobiq shakllarida kuchlar. aralashmalar. L. K. f.dagi. amaliy kastinglarni oling. har qanday qotishmalardan: quyma temir, po'lat, engil va og'ir ranglar. metallar. Turli xil ...... Texnik tarjimon uchun qo'llanma

qarshi kalıplama- quyma buyumlar ishlab chiqarish, bunda maxsus mashinalarda eritilgan metall qayta ishlatiladigan metall pressga quyiladi. Shakl kuchlardan oshib ketadigan kuchlar ta'sirida eritma bilan to'ldiriladi ... ...

qobiq quyish- termoset aralashmalardan bir martalik qobiq qoliplariga tortish kuchlari ta'sirida erigan metallni quyib quyish jarayoni. Qobiq qoliplariga quyish deyarli har qanday qotishmalardan quyma ishlab chiqarish uchun ishlatiladi: quyma temir, po'lat ... Metallurgiya ensiklopedik lug'ati

Kasting- qoliplarni eritilgan material (qora va rangli metallar, plastmassa, ba'zi jinslar, cüruflar asosidagi quyma qotishma) bilan to'ldirish va keyinchalik qayta ishlashdan iborat bo'lgan quymalarni tayyorlashning texnologik jarayoni ... ... Metallurgiya ensiklopedik lug'ati

Quyma - quyma qolipni eritilgan material (quyma qotishmasi, plastmassa, ba'zi jinslar) bilan to'ldirish va qotib qolgandan keyin olingan mahsulotlarni keyingi qayta ishlashdan iborat bo'lgan quyma ishlab chiqarishning texnologik jarayoni. ... ... Vikipediya.

Dekompatsiyadan mahsulot (quyma) olish jarayoni. mog'or bo'shlig'ining shaklini oladigan va qattiqlashgandan keyin uni ushlab turadigan eritmalar (metalllar, toshlar, keramika materiallari, plastmassalar va boshqalar). Metall ishlab chiqarish uchun quyish zavodida ... ... Katta ensiklopedik politexnika lug'ati

TASLIM- turli materiallardan (metall, jinslar va boshqalar) mahsulot (quyma) olish jarayoni. Quyma sanoatida metall quymalarni olish uchun 50 dan ortiq turdagi quyma qo'llaniladi. Kasting - bu ...... olishning iqtisodiy usullaridan biri. Metallurgiya lug'ati

Kitoblar

- San'at va hunarmandchilik texnologiyasi. Dizayn asoslari. Badiiy kasting, M.P. Ermakov, MDH mamlakatlarida va xorijda birinchi bo'lib qo'yilgan o'quv qo'llanmada mahsulotlarni badiiy quyish dizayni asoslari bayon etilgan. Quyma texnologiyasi evolyutsiyasi ... Kategoriya:

Turli hisob-kitoblarga ko'ra, quyma texnologiyalari ko'proq qismlar va blankalarni ishlab chiqarish uchun ishlatiladi. Turli xil shakllar, o'lchamlar, aniqlik va turli materiallardan tayyorlangan blankalarni olish imkonini beruvchi quyish texnologiyasining bir nechta turlari mavjud.

Blankalarni ishlab chiqarish uchun eng oddiy texnologiyalar mavjud, masalan, qum quyish va juda murakkab, xususan, ayniqsa, maxsus aniqlik (aniqlik).

Bu sizga qo'shimcha mexanik yoki boshqa ishlov berishni talab qilmaydigan qismlarni yaratishga imkon beradi.

Maxsus quyma turlari

Metallni qumga (tuproqqa) quyish muayyan qiyinchiliklar bilan bog'liq, xususan, bunday ishlab chiqarish qoliplash materialining katta aylanishini talab qiladi. Bundan tashqari, bunday quyish usulidan foydalanish har doim ham kerakli sifatdagi ignabargli materiallarni olishga olib kelmaydi.

Metallurgiya fanining rivojlanishi metallarni quyishning yangi, maxsus usullarining paydo bo'lishiga olib keldi.

Maxsus usullarga - metallni metalldan yasalgan qoliplarga quyish, qobiq shaklida tayyorlangan qoliplarga quyish, markazdan qochma kuch ta'sirida quyish va boshqalar kiradi.

Yuqorida aytib o'tilgan maxsus quyish usullarining asosiy afzalligi shundaki, metallurglar yuqori sifatli qismlarni olishni boshladilar, sifatsiz mahsulotlar sonini kamaytirdilar va ishlab chiqarish unumdorligini oshirdilar. Albatta, ishga tushirilgan maxsus quyish usullari ishchi va muhandis-texnik xodimlarning mehnat sharoitlarini yaxshilashga ijobiy ta’sir ko‘rsatmoqda.

Keling, ushbu maxsus usullarning ayrimlarini batafsil ko'rib chiqaylik.

Qolip quyish

Metalldan tayyorlangan qoliplarga quyish. Ushbu maxsus usulning mohiyati shundaki, quyma metall qoliplarga eritmani quyish orqali olinadi. Bunday shakllar chill mog'orlari deb ataladi. Ular ikkita versiyada ishlab chiqariladi - olinadigan va bir qismli. Birinchisi bir necha qismlardan iborat bo'lib, bu qoliplar murakkab shakldagi quyma ishlab chiqarish uchun ishlatiladi. Bir qismli qoliplar oddiy quyma va boshqalarni ishlab chiqarish uchun ishlatiladi.

Metall qoliplar uchun SC markali quyma temir yoki qotishma po'lat qotishmalari ishlatiladi. Chill mog'orining chidamliligiga to'g'ridan-to'g'ri materiallar, quyma o'lchamlari va, albatta, chill qolipi ta'sir qiladi.

Muhandislar matritsaning ishlash muddatini uzaytirish va quyma sifatini oshirishning maxsus usullarini ishlab chiqdilar va amalda muvaffaqiyatli qo'llamoqdalar. Buning uchun mog'orning ishchi yuzasiga maxsus aralashmalar qo'llaniladi, bu eritmaning yon tomondan harorat ta'siriga chidamli qoplama hosil qiladi. Ushbu materiallar buzadigan amallar tabancası yoki oddiy cho'tka bilan qo'llaniladi. Quyma temir uchun qoplama bir smenada bir necha marta qo'llanilishi kerak. Bo'yoq qoplamani quyishdan oldin darhol qo'llaniladi.

Ichki bo'shliqlarni olish uchun U7 markali po'latdan yasalgan novdalar va uning analoglari ishlatiladi. Po'latdan yasalgan tayoqlardan tashqari, maxsus qumdan tayyorlangan mahsulotlar ham qo'llaniladi.

Ushbu turdagi maxsus quyma faqat isitiladigan asbobda amalga oshirilishi mumkin. Chill mog'orining ish harorati 200 dan 300 darajagacha bo'lishi kerak. Mog'orni isitish termal zarba ta'sirini kamaytiradi va quyish paytida eritmaning tashqariga chiqishi bo'lmaydi, u sovuq sovuq mog'orga kirganda paydo bo'lishi mumkin.

Chill quyish rangli qotishmalardan quyma ishlab chiqarish uchun ishlatiladi.

Quymalarni ketma-ket va ommaviy ishlab chiqarish mustaqil ravishda, inson aralashuvisiz, quyma qoliplarga xizmat ko'rsatadigan, novdalarni o'rnatadigan va demontaj qiladigan, quymalarni chiqaradigan uskunalarda amalga oshiriladi. Mexaniklashtirilgan asbob-uskunalar yordamida quyish ishlab chiqarishda hosildorlikni bir necha barobar oshirish imkonini beradi.

Shu bilan birga, chill quyish bir qator kamchiliklarga ega. Xususan, qoliplarni tayyorlash uchun juda ko'p vaqt talab etiladi, yupqa devorli quymalarni olishda texnologik qiyinchiliklar mavjud va boshqalar.

Ushbu maxsus quyish usuli quymalarning bir martalik qoliplarda olinishini nazarda tutadi, ular past eriydigan materiallardan tayyorlangan modellarni eritish yo'li bilan olinadi, ularning yuzasida refrakter qoplamalar qo'llaniladi.

Ushbu quyma usuli murakkab shakllarga ega bo'lgan kichik qismlarni ishlab chiqarishda samarali bo'ladi. Bundan tashqari, bu usul har qanday metallar bilan ishlash uchun javob beradi. Yupqa devorlarga ega bo'lgan murakkab konfiguratsiyaning quymalarini olish uchun ishlatiladi.

Modellarni ishlab chiqarish uchun kerosin, mum va boshqalar ishlatiladi.Ko'pincha kerosin va stearin aralashmasi ishlatiladi. Modellarni ishlab chiqarish uchun hosil bo'lgan kompozitsion metalldan tayyorlangan qoliplarga bosiladi. Bundan tashqari, qo'lda shpritslardan foydalanish mumkin.

Ushbu turdagi ishlab chiqarishda bitta qism uchun quyma qilish mantiqiy emas. Shuning uchun bunday modellar bitta umumiy ko'taruvchi bilan bloklarga yig'iladi. Modellarni ulash uchun oziqlantiruvchilar (gating yugurish) ishlatiladi. Bunday tuzilmalardan foydalanish mehnat samaradorligini oshiradi, bundan tashqari, bittadan foydalanish materialni tejashga olib keladi.

Olovga chidamli qobiq modellari bo'lgan blokni keramika yordamida tayyorlangan qoplama bilan to'ldirilgan vannaga botirish orqali hosil bo'ladi. Cho'kishdan keyin bloklar kvarts qumiga sepiladi va quritish uchun yuboriladi, bu 4 dan 5 soatgacha davom etadi. Modellar 70 - 85 daraja haroratgacha isitiladigan suv bilan hammomda eritiladi. Ushbu yondashuv ushbu kompozitsiyaning deyarli to'liq hajmda qayta ishlab chiqarishga qaytarilishini anglatadi.

Tarkibi bilan qoplangan shakllar 900 - 950 daraja haroratda kalsinlanadi.

Eritilgan metall kalsinatsiyadan so'ng darhol quyiladi. Santrifüj quyish ko'pincha ishlatiladi. Sovutganda, qobiq yorilib, tebranish bilan chiqariladi.

Olingan quyma novdalar va chirog'ni olib tashlash uchun mexanik sexga yuboriladi.

Yuqori aniqlikdagi qismlarni ishlab chiqarish uchun modellar bo'yicha maxsus quyma qo'llaniladi, undan foydalanganda quyma sifati sezilarli darajada oshadi. Biroq, ushbu turdagi quyma jarayoni juda uzoq va murakkab deb hisoblanadi. Bu bajarilgan ishlarning narxiga ta'sir qiladi.

Quymalarni devor qalinligi 8 - 15 mm bo'lgan qobiqlar yordamida olish mumkin. Ularni ishlab chiqarish uchun maxsus kompozitsiyalar qo'llaniladi, ular modellar va tayoqlardan issiqlik ta'sirida qattiqlashadi.

Kalıp uchun material sifatida kvarts qumi ishlatiladi. Bog'lovchi sifatida plomba va qatron rolini o'ynaydi. Ushbu aralash taxtaga o'rnatilgan model bilan qo'llaniladi. Model aralashmasini qo'llashdan oldin, modelni yoki silikon asosidagi emulsiya bilan qoplash kerak. Natijada qobiq modeli bo'ladi.

Ushbu turdagi texnologiya 12 - 15 kg og'irlikdagi quyma ishlab chiqarish uchun ishlatiladi. Ushbu texnologiyaning aniq afzalliklari ishlab chiqarilgan to'qimalarning sifatini o'z ichiga oladi, biroq ayni paytda bu shakllar ularning yuqori narxi bilan ajralib turadi. Buning sababi, ularni ishlab chiqarishda qimmatbaho kimyoviy moddalar qo'llaniladi.

Aytgancha, yupqa devorli bir martalik qoliplarga quyish - bu metall quyish texnologiyasining o'zgarishi.

Kastingning maxsus turlari yuqorida keltirilgan usullar bilan cheklanmagan mavzulardir. Maxsus quyma markazdan qochma usuli bilan eritma markazdan qochma kuchlar ta'sirida qolipni to'ldiradi. Ular mog'or vertikal, gorizontal yoki gorizontal burchak ostida bo'lishi mumkin bo'lgan o'q atrofida aylanganda paydo bo'ladi.

Ushbu quyish usuli bilan quymaning ichki yuzasi qolipning ishchi yuzasi bilan aloqa qilmasdan hosil bo'ladi va shuning uchun uni erkin deyiladi.

Ushbu maxsus texnologiya qoliplarning metalldan yasalganligini nazarda tutadi. Eritmani quyishdan oldin uni 250 - 350 daraja haroratgacha qizdirish kerak, keyin ishlaydigan sirtlarga o'tga chidamli qoplama qo'llaniladi. Eritmani santrifüjli ishlov berishdan foydalanish quyma metallning zichligini, olingan qismning tanasida bo'shliqlar va bo'shliqlarning yo'qligini olish imkonini beradi. Markazdan qochma kuchlar ta'sirida.

Santrifüj eritmani qayta ishlash quyidagi turdagi qismlarni ishlab chiqarish imkonini beradi:

- vtulkalar;

- barabanlar;

- rotor korpuslari va boshqalar.

Santrifüj to'qimalar yuqori metall zichligi, bo'shliqlarsiz bo'lishiga imkon beradi.

Natijada, qismlarning aşınma qarshiligi oshdi. Bundan tashqari, markazdan qochma kuchlar eritmadan begona qo'shimchalar va cüruflarni siqib chiqaradi.

Qobiq yoki qobiq quyish

To'qimalarining maxsus turlari orasida bitta - qobiq bor. U rangli va qora metallar bilan ishlashda qo'llaniladi. Quyma 90 dan 10 gacha nisbatda aralashtirilgan kvarts qumi va bakelit qatroni aralashmasidan tayyorlangan qobiq (qobiq) qoliplarida amalga oshiriladi. Bakelit qatroni 300 - 350 daraja haroratda polimerizatsiya qilinadi.

Aralash 220 darajaga oldindan qizdirilgan model yuzasiga qo'llaniladi. Qatronlar eriydi, qum donalarini bir-biriga bog'laydi. Natijada, model yuzasida qalinligi 5 - 7 mm bo'lgan qobiq hosil bo'ladi. Model 350 daraja haroratgacha qizdirilganda aralash qattiqlashadi. Keyin, turli xil qurilmalar yordamida, mog'or modeldan chiqariladi.

Ushbu turdagi qolipning asosiy afzalligi - bu ruxsatlarni kamaytirish va olingan quymalarning yuqori aniqligi.

Aniq quyma

Nozik quyish - bu juda aniq quyma ishlab chiqarishning maxsus usuli.

Ilgari bu usul investitsion kasting deb nomlangan. Ushbu texnologiya bo'yicha ishlarni bajarish uchun eritilgan metallga qolipni to'g'ri to'ldirishga imkon beruvchi bir qator xususiyatlarni beradigan turli xil moddalar qo'llaniladi.

Bundan tashqari, maxsus quyish uchun metalldan yasalgan va aniqlik talablari yuqori bo'lgan qoliplar qo'llaniladi.

Naqsh, poyafzal tikish, tozalash va quyishni nazorat qilish

Maxsus quyish jarayoni tugagandan va blankalar maqbul haroratgacha sovutilgandan so'ng, u qolipdan chiqariladi va agar kerak bo'lsa, uni qoraqarag'aylardan, portlashlardan va hokazolardan tozalash uchun yuboriladi. Bundan tashqari, olingan qismlarning sifati nazorat qilinadi. amalga oshiriladi.

Qabul qilingan mahsulot sifatini nazorat qilish asosida amalga oshiriladigan asosiy hujjat ishchi chizma hisoblanadi.

Bundan tashqari, texnik nazorat xizmati xodimlari GOST, OST, STP va metall quyish bilan bog'liq bo'lgan boshqa me'yoriy hujjatlar talablariga amal qilishlari kerak.

Quymalarni ommaviy ishlab chiqarishning rivojlanishi ma'lum bo'lganlarni takomillashtirishga va yangi maxsus quyish usullarini ishlab chiqishga olib keldi. Quyma zavodi oldida ularning shakli va o'lchamini tayyor qismning shakli va o'lchamiga maksimal darajada yaqinlashtiradigan quymalarni olish vazifasi turibdi, eng ko'p vaqt talab qiladigan ishlov berish jarayoni faqat pardozlash va silliqlash bilan cheklanishi kerak. Bunga maxsus, aniqroq quyish usullarini takomillashtirish va joriy etish orqali erishish mumkin, masalan, quyma quyma, quyma, markazdan qochma quyma, sarmoyaviy quyma, qobiq quyish va boshqalar.

Yagona qoliplarda nozik to'qimalarni ishlab chiqarishda to'qimalarga ishlov berish istisno qilinadi yoki kamayadi. Bunday quyish usullariga sarmoyaviy namunalar bo'yicha qobiqli qoliplarga quyish, gips va shisha qoliplarga quyish va kengaytirilgan polistirol modellari bo'yicha quyish kiradi.

Yarim doimiy shakllarda (chamotte, sermets, grafitdan), ularni yo'q qilmasdan, siz bir necha o'nlab va hatto yuzlab quymalarni olishingiz mumkin.

Metall qolipda yuqori aniqlikdagi o'lchamlarga ega bo'lgan bir necha ming to'qimalarni tayyorlash mumkin. Metall quyish sovutish quyish, markazdan qochma quyish, qarshi kalıplama va dr.

5.1.1. Qum quyish.

Kichik o'lchamli va bir martalik ishlab chiqarish bilan murakkab shakldagi katta o'lchamli qismlarni ishlab chiqarish uchun qum quyish qo'llaniladi. 4.1-rasmda quyma, valf korpusini qum qolipiga tayyorlash ketma-ketligiga misol keltirilgan. Chizilgan rasmga ko'ra, detallar quyma chizmasini ishlab chiqadi Fig.1a. Modellar sexida ikki yoki undan ortiq qismlardan tashkil topgan yog'och yoki metalldan, uning qoliplash aralashmasidan olinishini ta'minlovchi, qismning konstruktiv xususiyatlariga qarab maket tayyorlanadi. Model qismning tashqi konturlarini va bar o'rindiqlarini (1-belgilar) taqlid qiladi, ular yordamida bar qolipga o'rnatiladi. Qoliplash sexida modelning yarmi namunali plastinkaga joylashtiriladi, pastki qismi esa unga mahkamlanadi. qoliplash qutisi 4 ta qolip.

Kolba to'rtburchaklar quti bo'lib, quyma qolipning bir qismidir. Modeli ichidagi kolba qolip qumi bilan to'ldiriladi va siqiladi. Men kolbani plitadan olib tashlayman, uni 180 0 ga aylantiraman 5.1.c-rasm va modelning ikkinchi yarmini eshik tizimi 2, shuningdek, yuqori kolba 3. Yuqori kolba 3,

5.1-rasm qoliplash qumini to'kib tashlang va uni ixchamlang.

5.1d-shaklning yadro qutisida quyma blankaning ichki bo'shlig'iga va shakliga taqlid qilib, 5.1d-rasmdagi novda qilingan.

belgisi, ya'ni. shakldagi uni mahkamlash joyi. Material sifatida yadro aralashmasi ishlatiladi, undan yadro hosil bo'ladi.

Yuqori kolba chiqariladi, qismning modeli va eshik tizimi qolipning har ikki yarmidan chiqariladi, qoliplangan aralashmaning yaxlitligini buzmaslikka harakat qiladi. 5.1.f-rasmning 6-novdasi qolipning pastki qavatiga o'rnatiladi va qolipning yuqori yarmi bilan yopiladi. Yuqori va pastki yarim qoliplarning yadrosi va qoliplash aralashmasi o'rtasida hosil bo'lgan bo'shliq eshik tizimi orqali eritilgan metall bilan to'ldiriladi.

5.2-rasm

Metall qotib qolgandan so'ng, qolip qismlarga bo'linadi va quyma chiqariladi. Quyma ignasi qoliplash aralashmasidan tozalanadi, novdalar taqillatiladi, novdalar kesiladi va tozalanadi. Shakl ikki yoki bir nechta kolbadan iborat bo'lishi mumkin. 5.2-rasm. shkivning quyma ignasini olish shakllarini ko'rsatadi. Qismning tashqi konturlarini shakllantirish quyidagi ketma-ketlikda amalga oshiriladi.

Ish qismining pastki qismi pastki kolbada 3 shakllanadi, bu esa

model plastinkasiga o'rnatiladi. Model plitasida kolbalarni ajratish tekisligiga quyishni taqlid qiluvchi model o'rnatiladi. Kolbaga to'ldirish ramkasi o'rnatiladi va kolba mog'or qumi bilan to'ldiriladi. Kalıplama aralashmasi presslash, silkitish yoki maxsus mashinalar yordamida, qum tashlash yoki qum otish orqali siqiladi.

Kalıplamadan so'ng, kolba namuna plastinkasidan ehtiyotkorlik bilan chiqariladi va 180 ° ga aylantiriladi. Model shunday shaklga ega bo'lishi kerakki, model kolbadan chiqarilganda qolip qumini yo'q qilish sodir bo'lmaydi, ya'ni. zarur nishablar ta'minlanadi. Vulka 4, ko'targich 6, ko'taruvchi 5 modelini o'rnating.5.2.a-rasm va qolipning yuqori yarmini tashkil qiling.

Kalıplama qumi siqilgandan so'ng, yuqori qolip chiqariladi, ko'taruvchi model, undan ko'taruvchi va pastki qismdan quyma modeli chiqariladi. Qolib yarmini yig'ishdan oldin 1 va 2 tayoqchalar o'rnatiladi, ular quymada markaziy teshik va halqali chuqurchaga xizmat qiladi. Rodlar yuqori gaz o'tkazuvchanligi, mustahkamligi va yopishqoqligini ta'minlaydigan maxsus kalıplama aralashmalaridan tayyorlanadi.

Bir martalik ishlab chiqarishda bir xil qism uchta kolbada tayyorlanishi mumkin, ularning ajratish tekisliklari kasnakning so'nggi yuzalari bo'ylab o'tadi. Bu qoliplash bilan novdalardan birini ishlab chiqarish istisno qilinadi.. gilza 4 va gardish 8 maketi yechib olinadigan holga keltiriladi, shuning uchun ular kolbani qismlarga ajratish va modelni olishda qoliplash aralashmasidan olib tashlanishi mumkin. O'rta kolba 10 kasnakning halqali chuqurchasini ishlab chiqarishni ta'minlaydi.

5.1.2. Metall qoliplarga quyish.

Metall qoliplarga quyish (chill mog'or) qum qoliplarida quyishdan afzalliklarga ega: quyish jarayonining narxi va quyma ignalarni qayta ishlashning mehnat zichligi kamayadi; qotishmalarning mexanik xossalari va mehnat unumdorligi ortadi. Bu usul, asosan, qo'llaniladi

seriyali va yirik ishlab chiqarish. Ushbu usulning nochorligi metall qolipni ishlab chiqarishning yuqori mehnat zichligidir.

5.3-rasmda ikkita yarmidan (1 va 4) iborat chill qolipining konstruktsiyasi ko'rsatilgan. Ish bo'shlig'i (10) quyma ignaning tashqi konturlarini simulyatsiya qiladi, qum novdalari (5) esa ichki bo'shliqlar va teshiklarni taqlid qiladi.

Xuddi shunday, qum qoliplarida bo'lgani kabi, chill qolipida eshik tizimi (8) uchun kanallar, gazlarni olib tashlash uchun teshiklar mavjud. Chill mog'orining ikkita yarmini bir-biriga nisbatan muvofiqlashtirish uchun pinlar (15 va 3) o'rnatiladi, ular ikkinchi chill yarmining hidoyat teshiklariga kiradi. Olingan quyma igna chill qolipidan tashqariga suriladi 5.3-rasm teshiklari (9) orqali itaruvchilar. Ish stolida chill qolipi to'lqinlar (7) bilan biriktirilgan. Qolib, quyma qotishma haroratiga qarab, ko'proq miqdordagi quymalarga bardosh bera oladi. Quyma qismining dizayni nisbatan oddiy shaklga ega bo'lishi kerak, bu quyma ignabargli metall qotib qolgandan keyin chill qolipining ikki yarmini ajratish imkonini beradi. Aks holda, murakkab sirtni tashkil etuvchi qo'shimcha qum novdalarini o'rnatish uchun chill mog'oridagi joyni ta'minlash kerak.

5.1.3. ... Yo'qotilgan mum quyish.

Ushbu usul ko'p qatlamli, bir bo'lakli, o'tga chidamli qoliplarda bir martalik naqshlar (yo'qolgan mum, yonib ketgan, eriydigan) bo'yicha quymalarni olish imkonini beradi. Ushbu usul bilan olingan qismlar keyingi mexanik ishlov berishni talab qilmasligi mumkin, juda murakkab konfiguratsiyaga va yuqori sirt sifatiga ega. Usul ancha mashaqqatli va uni ishlov berish qiyin bo'lgan materiallardan foydalanganda murakkab va ko'p vaqt sarflaydigan qismlarni ishlab chiqarishda qo'llash tavsiya etiladi. Usulning mohiyati quyidagicha. 5.4a-shakl quyma chizmasiga ko'ra modelni olish uchun metall yoki plastmassa qolip 5.4.b, qoida tariqasida, eshik tizimi uchun kanallar bilan ajratiladi. 50% kerosin va 50% stearindan tashkil topgan past eriydigan qotishmada pechda 5.4-rasmda eritilib, qolipga quyiladi 5.4-rasm g. .

5.4-rasm.

Qattiqlashtirilgan model shakl.4.4.d qolipdan chiqariladi va umumiy eshik tizimi bilan bog'langan bir nechta modellardan tashkil topgan Fig.4f blokiga yig'iladi.

Yig'ilgan blok o'tga chidamli atala ichiga botiriladi, quruq qum bilan sepiladi va havo bilan quritiladi.

5-8 mm qalinlikdagi shakl olinmaguncha operatsiya bir necha marta takrorlanadi. 5.4.g-rasm. Olingan blokdan kerosin modeli 120-150 0 S da issiq havo, bug 'yoki issiq suv bilan eritiladi. Shu tarzda olingan mog'or kalsinlanadi, uning davomida u bardoshli keramik qobiqqa aylanadi. 5.4-rasm. quyma qolipni tayyorlashning texnologik ketma-ketligi keltirilgan.

Kalıp eritilgan metall bilan quyiladi Fig.5.4.h va quyma qotib qolgandan so'ng ular uni qolipdan urib, keramik qobiqni yo'q qiladi. Keramika qolipidan to'liq tozalash uchun to'qimalar gidroksidi eritma bilan ishlanadi va issiq suvda yuviladi.

Dace group llc smbat harutyunyan qamoqxonasi savdo uyi bosh direktori

Dace group llc smbat harutyunyan qamoqxonasi savdo uyi bosh direktori Yakunin ketdi, Rabinovich qoldi

Yakunin ketdi, Rabinovich qoldi Rabinovich Mixail Daniilovich

Rabinovich Mixail Daniilovich Maxsus jihozlarsiz yuklarni ko'tarish - o'z qo'llaringiz bilan zanjirli ko'targichni qanday hisoblash va qilish kerak

Maxsus jihozlarsiz yuklarni ko'tarish - o'z qo'llaringiz bilan zanjirli ko'targichni qanday hisoblash va qilish kerak Dimonaning "xayriya" imperiyasi haqida yangi tafsilotlar

Dimonaning "xayriya" imperiyasi haqida yangi tafsilotlar Asosiy xaridor

Asosiy xaridor Edvard Siferin biografiyasi. Yangi rus. Ukraina po'latidan 1 milliard dollar ishlab olgan Eduard Shifrin qanday qilib Rossiyadagi rivojlanishga aralashdi. Eduard Shifrin va pul yechish

Edvard Siferin biografiyasi. Yangi rus. Ukraina po'latidan 1 milliard dollar ishlab olgan Eduard Shifrin qanday qilib Rossiyadagi rivojlanishga aralashdi. Eduard Shifrin va pul yechish