Kukunli kompozitsiyalar. Kompozit materiallar turlari Kompozit materiallarni metallar bilan solishtirish

Kompozit materiallar metall matritsadan iborat (odatda Al, Mg, Ni va ularning qotishmalari), yuqori quvvatli tolalar (tolali materiallar) yoki asosiy metallda erimaydigan nozik dispersli o'tga chidamli zarrachalar (dispersiya bilan qotib qolgan materiallar) bilan mustahkamlangan. Metall matritsa tolalarni (tarqalgan zarrachalarni) bir butunga bog'laydi. Muayyan tarkibni tashkil etuvchi tola (tarqalgan zarralar) va biriktiruvchi (matritsa) kompozit materiallar deb ataladi.

Metall bo'lmagan matritsali kompozitlar

Metall bo'lmagan matritsaga ega kompozitsion materiallar keng qo'llaniladi. Metall bo'lmagan matritsalar sifatida polimer, uglerod va keramik materiallar ishlatiladi. Polimer matritsalaridan epoksi, fenol-formaldegid va poliamid eng keng tarqalgan.

Karbonlashtirilgan yoki pirokarbonli matritsalar pirolizga uchragan sintetik polimerlardan ishlab chiqariladi. Matritsa kompozitsiyani bog'lab, unga shakl beradi. Kuchaytirgichlar tolalardir: shisha, uglerod, borik, organik, filamentli kristallarga asoslangan (oksidlar, karbidlar, boridlar, nitridlar va boshqalar), shuningdek, yuqori mustahkamlik va qattiqlikka ega bo'lgan metall (simlar).

Kompozit materiallarning xossalari tarkibiy qismlarning tarkibiga, ularning kombinatsiyasiga, miqdoriy nisbatiga va ular orasidagi bog'lanish kuchiga bog'liq.

Mustahkamlovchi materiallar tolalar, arqonlar, iplar, lentalar, ko'p qatlamli matolar shaklida bo'lishi mumkin.

Yo'naltirilgan materiallarda qattiqlashtiruvchining miqdori 60-80 vol.%, yo'naltirilmaganda (diskret tolalar va mo'ylovli) - 20-30 vol.% ni tashkil qiladi. Elyaflarning mustahkamligi va elastik moduli qanchalik yuqori bo'lsa, kompozit materialning mustahkamligi va qattiqligi shunchalik yuqori bo'ladi. Matritsaning xususiyatlari kompozitsiyaning kesish va bosim kuchini va charchoqning buzilishiga chidamliligini aniqlaydi.

Qattiqlashtiruvchi turiga ko'ra kompozit materiallar shisha tolali, uglerod tolali uglerod tolasi, bor tolasi va organik tolaga bo'linadi.

Qatlamli materiallarda birlashtiruvchi bilan singdirilgan tolalar, iplar, lentalar yotqizish tekisligida bir-biriga parallel ravishda yotqiziladi. Yassi qatlamlar plitalarga yig'iladi. Xususiyatlari anizotropik olinadi. Materialning mahsulotda ishlashi uchun harakat qiluvchi yuklarning yo'nalishini hisobga olish muhimdir. Siz izotrop va anizotrop xususiyatlarga ega materiallarni yaratishingiz mumkin. Kompozitlarning xususiyatlarini o'zgartirish orqali tolalarni turli burchaklarda yotqizish mumkin. Materialning egilish va burilish qattiqligi paketning qalinligi bo'ylab qatlamlarni stacking tartibiga bog'liq.

Uch, to'rt yoki undan ko'p iplardan sertleştiricilerin stacking ishlatiladi.

Uchta o'zaro perpendikulyar iplarning tuzilishi eng katta qo'llanilishiga ega. Kuchaytirgichlar eksenel, radial va aylana yo'nalishlarida joylashgan bo'lishi mumkin.

Uch o'lchamli materiallar bloklar, silindrlar shaklida har qanday qalinlikda bo'lishi mumkin. Katta hajmli matolar qatlamli matolarga nisbatan po'stloq kuchini va kesish kuchini oshiradi. To'rt ipli tizim qattiqlashtiruvchini kubning diagonallari bo'ylab kengaytirish orqali qurilgan. To'rtta ipning tuzilishi muvozanatda, asosiy tekisliklarda kesish qat'iyligi oshdi.

Biroq, to'rtta yo'nalishli materiallarni yaratish uchta yo'nalishli materiallarni yaratishdan ko'ra qiyinroq.

Tolali kompozit metall materiallar.

Evtektik kompozitsion metall materiallar.

Sinterlangan kompozit metall materiallar.

Metall matritsada dispersiya bilan qotib qolgan materiallar.

Metall matritsadagi kompozitsion materiallar.

Dars raqami 2

Kuchaytirilgan laminatsiyalangan plastmassalar

PCBlar- termosetlashtiruvchi sintetik qatronlar bilan singdirilgan mato qatlamlaridan hosil bo'lgan materiallar.

Takroriy boshlar- polietilen, polipropilen va boshqa termoplastik plitalardan iborat bo'lgan qatlamli materiallar, matoga asoslangan pastki qatlam bilan bog'langan, kimyoviy bardoshli kauchuk, to'qilmagan tolali materiallar va boshqalar.

Linolyum- pol uchun polimer rulonli material - alkidli qatronlar, polivinilxlorid, sintetik kauchuklar va boshqa polimerlarni o'z ichiga olgan ko'p qatlamli yoki matoga asoslangan KPM.

Getinax- termosetlashtiruvchi sintetik qatronlar bilan singdirilgan qog'ozga asoslangan laminatlangan plastmassa.

Metalloplast- bir yoki ikki tomondan polietilen, floroplastik yoki polivinilxloriddan tayyorlangan polimer qoplamali metall qatlamdan iborat strukturaviy material.

Laminatlar- sintetik termoset qatronlar bilan singdirilgan yog'och blankalarini (shpon) "issiq" presslash natijasida olingan materiallar.

Mavzu: "METAL MATRIXASIDAGI KOMPOZIT MATERIALLAR"

CMM nomenklaturasi uchta asosiy guruhga bo'linadi: 1) zarrachalar bilan mustahkamlangan dispersiya bilan qotib qolgan materiallar, shu jumladan chang metallurgiyasi tomonidan olingan psevdo-qotishmalar; 2) evtektik kompozitsion materiallar - evtektik tuzilmalarning yo'nalishli kristallanishi bilan qotishmalar; 3) diskret yoki uzluksiz tolalar bilan mustahkamlangan tolali materiallar.

Dispersiya bilan qotib qolgan materiallar

Agar CMM ning metall matritsasida kompozit hajmning 1 ... 15% ni egallagan 1 ... 100 nm o'lchamdagi mustahkamlash fazasining zarralari taqsimlangan bo'lsa, matritsa qo'llaniladigan mexanik yukning asosiy qismini qabul qiladi. CMM ga va zarrachalarning roli matritsa materialida dislokatsiya harakatiga samarali qarshilik yaratish uchun kamayadi. Bunday CMMlar harorat barqarorligining oshishi bilan tavsiflanadi, buning natijasida ularning kuchi amalda haroratgacha pasaymaydi (0,7 ... 0,8) T pl, qayerda T pl - matritsaning erish nuqtasi. Ushbu turdagi materiallar ikki guruhga bo'linadi: sinterlangan materiallar va psevdo materiallar.

Sinterlash natijasida hosil bo'lgan materiallar oksidlar, karbidlar, nitridlar va boshqa o'tga chidamli birikmalarning nozik zarralarini, shuningdek, CMM hosil bo'lganda erimaydigan va matritsada erimaydigan intermetalik birikmalarni o'z ichiga oladi. Bunday CMM lardan mahsulotlarni shakllantirish texnologiyasi kukunli metallurgiya sohasiga tegishli bo'lib, kukunli aralashmalarni olish, ularni qolipga bosish, hosil bo'lgan yarim tayyor mahsulotlarni sinterlash, ishlov beriladigan qismlarni deformatsiyalash va issiqlik bilan ishlov berish operatsiyalarini o'z ichiga oladi.

Alyuminiy matritsadagi materiallar... Qo'llanilishini topgan alyuminiy matritsali CMlar asosan po'lat sim, borik va uglerod tolalari bilan mustahkamlanadi.Matritsasi sifatida texnik alyuminiy (masalan, AD1) va qotishmalar (B95, D20 va boshqalar) ishlatiladi.

Dispersiya bilan qotib qolgan po'latlar mustahkamlovchi komponentlar sifatida oksidlarni o'z ichiga oladi: Al 2 O 3, TiO 2, ZrO 2 va boshqalar.

Kobalt matritsasida CMM dispers qo'shimcha sifatida toriy oksidi mavjud magniy matritsasi- o'z oksidlari.

Mis asosidagi materiallar oksidlar, karbidlar, nitridlar bilan mustahkamlanadi, mis matritsasining yuqori elektr o'tkazuvchanligi bilan birlashtirilgan issiqlik qarshiligini oladi. Bunday CMMlar elektr kontaktlarini, rolikli payvandlash uchun elektrodlarni, uchqun bilan ishlov berish uchun asboblarni va boshqalarni ishlab chiqarish uchun ishlatiladi.

Nikel asosidagi CMM toriy oksidi va gafniy oksidi bilan to'ldirilgan, 1000 ° C dan yuqori haroratlarda ishlashga mo'ljallangan va samolyotsozlik, energetika va kosmik texnologiyalarda qo'llaniladi.

Psevdospl va in - dispersiyada qotib qolgan CMM, eritmalar hosil qilmaydigan va kimyoviy birikmalarga kirmaydigan metall va metallga o'xshash fazalardan iborat. Pseudo-qotishmalarni shakllantirish texnologiyasi chang metallurgiya sohasiga tegishli. Soxta qotishmalarni olishning yakuniy operatsiyalari qoliplarni emdirish yoki suyuq fazali sinterlashdir.

Emdirish o'tga chidamli komponentning qoliplash yoki sinterlangan preformning teshiklarini psevdo-qotishmaning past eriydigan komponentining eritmasi bilan to'ldirishdan iborat. Emdirish gözenekli ish qismini eritmaga botirish orqali amalga oshiriladi.

Pseudo-qotishmalar assortimenti asosan tribotexnik maqsadlar uchun materiallarni o'z ichiga oladi.

Volfram W - Cu va W - Ag asosidagi psevdo-qotishmalar yuqori qattiqlik, kuch va elektr o'tkazuvchanligini birlashtiradi. Ular elektr aloqalarini o'rnatish uchun ishlatiladi. Molibden (Mo - Cu) va nikel (Ni - Ag) va boshqalarga asoslangan psevdo-qotishmalar bir xil maqsadga ega.

Evtektik CMM - metall matritsaning yo'naltirilgan kristallanishi jarayonida hosil bo'lgan yo'naltirilgan tolali yoki qatlamli kristallar mustahkamlovchi bosqich bo'lib xizmat qiladigan evtektik yoki shunga o'xshash tarkibdagi qotishmalar.

Evtektik CMM ni hosil qilish texnologiyasi shundan iboratki, namuna doimiy tezlikda eritmadan tortib olinadi va uni doimiy sovutish kerak. Kristallanish jabhasining shakli chizish tezligiga va kristalizatorning strukturaviy elementlari tomonidan boshqariladigan issiqlik almashinuvi sharoitlariga bog'liq.

VOLOKNISTY MATERILLARI. Tolali CMMlarni shakllantirish texnologiyasi presslash, prokatlash, birgalikda chizish, ekstruziya, payvandlash, püskürtme yoki cho'ktirish, shuningdek, emdirishni o'z ichiga oladi.

"Issiq" presslash (isitish bilan bosish) orqali CMM olinadi, uning dastlabki matritsa materiali kukunlar, folga, lentalar, choyshablar va boshqa metall yarim tayyor mahsulotlardir. Ular va mustahkamlovchi elementlar (sim, keramika, uglerod yoki boshqa tolalar) ma'lum bir tartibda press plastinka yoki qolipga joylashtiriladi va keyin havoda yoki inert atmosferada qizdirilganda presslanadi.

Rolling usuli presslash bilan bir xil komponentlarni qayta ishlaydi.

Birgalikda chizish usuli quyidagicha. Matritsa metall bo'shlig'ida teshiklar burg'ulanadi, unga mustahkamlovchi novdalar yoki simlar o'rnatiladi. Idish isitiladi va uni qisqartirish va chizish amalga oshiriladi, bu tavlanish bilan yakunlanadi.

Ekstruziya usuli uzluksiz va diskret tolalar bilan mustahkamlangan novda yoki quvurlar ko'rinishidagi mahsulotlarni ishlab chiqarish uchun ishlatiladi. Matritsaning boshlang'ich materiali metall kukunlari,

Tolali CMM soni alyuminiy, magniy, titanium, mis, nikel, kobalt va boshqalar matritsalari bo'yicha ko'plab materiallarni o'z ichiga oladi.

Kukun to'ldiruvchisi kompozit materialning funktsional xususiyatlarida plomba moddasiga xos xususiyatlarni amalga oshirish uchun kompozit materialning matritsasiga kiritiladi. Kukunli kompozitlarda matritsa asosan metallar va polimerlardir. Polimer matritsasi bo'lgan chang kompozitlari nomga ega "Plastmassalar".

Metall matritsali kompozitsiyalar

Metall matritsali kompozitsiyalar. Metall matritsali kukunli kompozitlar matritsa va plomba kukunlari aralashmasini sovuq yoki issiq presslash, so'ngra hosil bo'lgan yarim tayyor mahsulotni inert yoki qaytaruvchi muhitda taxminan 0,75 haroratda sinterlash orqali olinadi. T pl metall matritsa. Ba'zan presslash va sinterlash jarayonlari birlashtiriladi. Kukunli kompozitlarni ishlab chiqarish texnologiyasi deyiladi "Kukun metallurgiyasi". Kukun metallurgiyasi maxsus xususiyatlarga ega bo'lgan kerametlar va qotishmalar ishlab chiqarish uchun ishlatiladi.

Sermetlar karbidlar, oksidlar, boridlar, silisidlar, nitridlar va boshqalar kabi keramika dispers zarralari bo'lgan plomba moddasi bo'lgan metall matritsali kompozit materiallar deb ataladi. Matritsa sifatida asosan kobalt, nikel va xrom ishlatiladi. Sermetlar seramikaning qattiqligi va issiqlikka chidamliligi va issiqlikka chidamliligini metallarning yuqori viskozitesi va issiqlik o'tkazuvchanligi bilan birlashtiradi. Shuning uchun keramika keramikadan farqli o'laroq, kamroq mo'rt va vayronagarchiliksiz katta harorat pasayishiga bardosh bera oladi.

Sermetlar eng ko'p metallga ishlov berish asboblarini ishlab chiqarishda qo'llaniladi. Kukunli qattiq qotishmalar asboblar sermetlari deyiladi.

Qattiq qotishmalarning kukunli to'ldiruvchisi 80% yoki undan ortiq miqdorda karbidlar yoki karbonitridlardir. To'ldiruvchining turiga va kompozit matritsasi bo'lib xizmat qiladigan metallga qarab, kukunli qattiq qotishmalar to'rt guruhga bo'linadi:

- 1) WC-Co - bitta karbidli turdagi BK;

- 2) WC-TiC-Co - ikki karbidli TK turi,

- 3) WC-TiC-TaC-Co - uch karbidli TTK turi;

- 4) TiC va TiCN- (Ni + Mo) - karbid va titanium karbonitrid asosidagi qotishmalar - volframsiz turdagi TH va KNT.

VK qotishmalari. Qotishmalar VK harflari va kobalt tarkibini ko'rsatadigan raqam bilan belgilanadi. Masalan, VK6 qotishmasining tarkibi 94% WC va 6% Co. VK qotishmalarining issiqlikka chidamliligi taxminan 900 ° S ni tashkil qiladi. Ushbu guruhning qotishmalari boshqa qattiq qotishmalarga nisbatan eng yuqori kuchga ega.

TK qotishmalari. Qotishmalar harflar va raqamlar kombinatsiyasi bilan belgilanadi. T dan keyingi raqam qotishma tarkibidagi titan karbidining tarkibini, K dan keyin - kobaltni ko'rsatadi. Masalan, T15K6 qotishmasining tarkibi: TiC - 15%, Co - 6%, qolganlari, 79% - WC. TK qotishmalarining qattiqligi uning to'ldiruvchisi tarkibiga qattiqroq titan karbidining kiritilishi tufayli VK qotishmalarining qattiqligidan kattaroqdir.Ular issiqlikka chidamliligi bo'yicha ham afzalliklarga ega - 1000 ° C, lekin ularning kuchi teng kobalt bilan past bo'ladi. mazmuni.

TTK qotishmalari (TT7K12, TT8K, TT20K9). TTK qotishmalarining belgilanishi TK ga o'xshaydi. Ikkinchi T harfidan keyingi raqam TiC va TaC karbidlarining umumiy tarkibini ko'rsatadi.

Teng issiqlikka chidamliligi (1000 ° C) bilan TTK qotishmalari qattiqligi va mustahkamligi bo'yicha bir xil kobalt tarkibiga ega TK qotishmalaridan ustun turadi. Tantal karbid bilan qotishmaning eng katta ta'siri tsiklik yuklarda namoyon bo'ladi - ta'sir qilishning charchoq muddati 25 baravargacha oshadi. Shuning uchun tantal o'z ichiga olgan qotishmalar, asosan, yuqori quvvat va harorat yuklari bilan og'ir kesish sharoitlari uchun ishlatiladi.

Qotishmalar TN, KNT. Bular kobalt bog'lovchi emas, balki nikel-molibdenli titanium karbid va karbonitridga asoslangan volframsiz qattiq qotishmalar (BHTS).

Issiqlikka chidamliligi bo'yicha BVTS volfram o'z ichiga olgan qotishmalardan past, BVTS ning issiqlikka chidamliligi 800 ° C dan oshmaydi. Ularning kuchi va elastiklik moduli ham pastroq. BVTS ning issiqlik sig'imi va issiqlik o'tkazuvchanligi an'anaviy qotishmalarga qaraganda past.

Nisbatan past narxga qaramay, kesish asboblarini ishlab chiqarish uchun BVTS dan keng foydalanish muammoli. O'lchov (oxirgi bloklar, o'lchagichlar) va chizma asboblarini ishlab chiqarish uchun volframsiz qotishmalardan foydalanish eng maqbuldir.

Metall matritsa, shuningdek, birgalikda o'ta qattiq materiallar (STM) deb ataladigan olmos va kubik bor nitrididan tayyorlangan kukunli plomba moddasini bog'lash uchun ishlatiladi. STM bilan to'ldirilgan kompozit materiallar ishlov berish vositalari sifatida ishlatiladi.

Olmos kukuni plomba uchun matritsani tanlash olmosning past issiqlik qarshiligi bilan cheklangan. Matritsa yonish yoki olmos grafitizatsiyasidan tashqari olmos to'ldiruvchi donalarni ishonchli bog'lash uchun termokimyoviy rejimni ta'minlashi kerak. Qalay bronzalar olmos to'ldiruvchini bog'lash uchun eng keng tarqalgan. Bor nitridining yuqori issiqlikka chidamliligi va kimyoviy inertligi temir, kobalt va qattiq qotishma asosidagi bog'lovchilardan foydalanishga imkon beradi.

STM bilan asbob asosan aylana shaklida ishlab chiqariladi, uni qayta ishlash qayta ishlangan materialning sirtini aylanuvchi doira bilan silliqlash orqali amalga oshiriladi. Kesuvchi asboblarni charxlash va pardozlash uchun olmos va bor nitridi asosidagi abraziv g'ildiraklar keng qo'llaniladi.

Olmos va bor nitridi asosidagi abraziv asboblarni taqqoslashda shuni ta'kidlash kerakki, bu ikki guruh bir-biri bilan raqobatlashmaydi, lekin o'zlarining oqilona foydalanish sohalariga ega. Bu ularning fizik, mexanik va kimyoviy xossalaridagi farqlar bilan belgilanadi.

Olmosning asbob materiali sifatida bor nitridiga nisbatan afzalliklari orasida uning issiqlik o'tkazuvchanligi yuqori va issiqlik kengayish koeffitsienti pastroqdir. Biroq, hal qiluvchi omil olmosning temir asosidagi qotishmalarga - po'lat va quyma temirga nisbatan yuqori diffuziya qobiliyati va aksincha, bor nitridining ushbu materiallarga nisbatan inertligidir.

Yuqori haroratlarda olmosning temir asosidagi qotishmalar bilan faol diffuziya o'zaro ta'siri kuzatiladi. Os dan past haroratlarda

Olmosning havodagi mosligi harorat cheklovlariga ega. Olmos 400 ° S haroratda sezilarli darajada oksidlanishni boshlaydi. Yuqori haroratlarda u karbonat angidridning chiqishi bilan yonadi. Bundan tashqari, kub bor nitridi asboblari bilan solishtirganda olmos asboblarining ishlashini cheklaydi. Bor nitridining havodagi sezilarli oksidlanishi faqat 1200 ° S haroratda bir soatlik ta'sir qilishdan keyin kuzatiladi.

Olmosning inert muhitda ishlashining harorat chegarasi uning termodinamik barqaror uglerod shakliga - grafitga aylanishi bilan cheklanadi, u 1000 ° C ga qizdirilganda boshlanadi.

Sermetlarni qo'llashning yana bir keng doirasi - yangi texnologiya ob'ektlari uchun yuqori haroratli strukturaviy material sifatida foydalanish.

Metall matritsali kukunli kompozitlarning xizmat ko'rsatish xususiyatlari asosan plomba xususiyatlari bilan belgilanadi. Shuning uchun, maxsus xususiyatga ega bo'lgan kukunli kompozit materiallar uchun eng keng tarqalgan tasnif qo'llash sohasi bo'yicha hisoblanadi.

Kompozit materiallar metall matritsadan iborat (odatda Al, Mg, Ni va ularning qotishmalari), yuqori quvvatli tolalar (tolali materiallar) yoki asosiy metallda erimaydigan nozik dispersli o'tga chidamli zarrachalar (dispersiya bilan qotib qolgan materiallar) bilan mustahkamlangan. Metall matritsa tolalarni (tarqalgan zarrachalarni) bir butunga bog'laydi. Elyaf (tarqalgan zarralar) va hosil qiluvchi biriktiruvchi (matritsa).

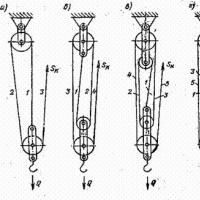

Guruch. 196. Kompozit materiallarning strukturasi (a) va uzluksiz tolani mustahkamlash (b) diagrammasi: 1 - granüler (dispersiya bilan qotib qolgan) material (l / d = 1); 2 - diskret tolali kompozit material; 3 - uzluksiz tolali kompozit material; 4 - tolalarni uzluksiz yotqizish; 5 - tolalarni ikki o'lchovli yotqizish; 6.7 - tolalarni ommaviy qadoqlash

yoki kompozit materiallar deb ataladigan boshqa kompozitsion (196-rasm).

Tolali kompozit materiallar. Shaklda. 196 tolali kompozit materiallarni mustahkamlash sxemalarini ko'rsatadi. Tolali plomba (qattiqlashtiruvchi) bo'lgan kompozit materiallar, mustahkamlovchi ta'sir mexanizmiga ko'ra, tola uzunligining diametriga nisbati va matritsada diskret tolalar tasodifiy joylashgan doimiy tolali diskretlarga bo'linadi. Elyaflarning diametri fraksiyalardan yuzlab mikrometrgacha. Uzunlikning tolaning diametriga nisbati qanchalik katta bo'lsa, qattiqlashuv darajasi shunchalik yuqori bo'ladi.

Ko'pincha kompozit material qatlamli struktura bo'lib, unda har bir qatlam ko'p sonli parallel uzluksiz tolalar bilan mustahkamlanadi. Har bir qatlam, shuningdek, yakuniy materialga mos keladigan kenglik va uzunlikdagi asl shakli bo'lgan matoga to'qilgan uzluksiz tolalar bilan mustahkamlanishi mumkin. Ko'pincha tolalar uch o'lchamli tuzilmalarga to'qiladi.

Kompozit materiallar an'anaviy qotishmalardan eng yuqori cho'zilish kuchi va chidamlilik chegarasining yuqori qiymatlari (50-100%), elastik modul, qattiqlik koeffitsienti () va yoriqlar paydo bo'lishiga moyilligi bilan farq qiladi. Kompozit materiallardan foydalanish strukturaning qattiqligini oshiradi, shu bilan birga uning metall sarfini kamaytiradi.

44-jadval (skanerlashga qarang) Metall asosidagi kompozitlarning mexanik xususiyatlari

Kompozit (tolali) materiallarning mustahkamligi tolalarning xususiyatlari bilan belgilanadi; matritsa asosan mustahkamlovchi elementlar orasidagi kuchlanishlarni qayta taqsimlashi kerak. Shuning uchun tolalarning mustahkamligi va elastik moduli matritsaning mustahkamligi va elastik modulidan sezilarli darajada katta bo'lishi kerak. Qattiq mustahkamlovchi tolalar yuklash paytida tarkibda paydo bo'ladigan kuchlanishlarni o'zlashtiradi, unga tolalar yo'nalishi bo'yicha mustahkamlik va qattiqlik beradi.

Alyuminiy, magniy va ularning qotishmalarini mustahkamlash uchun bor va uglerod tolalari, shuningdek, yuqori mustahkamlik va elastik modulli o'tga chidamli birikmalardan (karbidlar, nitridlar, boridlar va oksidlar) tolalar ishlatiladi. Shunday qilib, diametri 100 mikron bo'lgan silikon karbid tolalari ko'pincha yuqori po'lat simli tolalar sifatida ishlatiladi.

Titan va uning qotishmalarini mustahkamlash uchun molibden simi, safir tolalari, kremniy karbid va titanium borid ishlatiladi.

Nikel qotishmalarining issiqlikka chidamliligini oshirish ularni volfram yoki molibden sim bilan mustahkamlash orqali erishiladi. Metall tolalar yuqori issiqlik va elektr o'tkazuvchanligi talab qilinadigan hollarda ham qo'llaniladi. Yuqori quvvatli va yuqori modulli tolali kompozit materiallar uchun istiqbolli sertleştiriciler alyuminiy oksidi va nitridi, kremniy karbid va nitridi, bor karbid va boshqalarning mo'ylovlaridir.

Jadval 44 ba'zi tolali kompozitlarning xususiyatlarini ko'rsatadi.

Metall asosdagi kompozit materiallar yuqori quvvat va issiqlikka chidamliligiga ega, shu bilan birga ular past plastikdir. Shu bilan birga, kompozitlardagi tolalar matritsada paydo bo'ladigan yoriqlarning tarqalish tezligini pasaytiradi va to'satdan deyarli butunlay yo'q qiladi.

Guruch. 197. Bor-alyuminiy kompozit materialining elastiklik moduli E (a) va oxirgi qarshiligi (b)ning armatura o‘qi bo‘ylab (1) va (2) bo‘ylab bor tolasining hajmli tarkibiga bog‘liqligi.

mo'rt halokat. Bir o'qli tolali kompozit materiallarning o'ziga xos xususiyati tolalar bo'ylab va bo'ylab mexanik xususiyatlarning anizotropiyasi va stress konsentratorlariga nisbatan past sezgirlikdir.

Shaklda. 197 Bor-alyuminiy kompozit materialining (1) va armatura o'qi bo'ylab bor tolasi tarkibiga bog'liqligi va E ni ko'rsatadi. Elyaflarning hajmli tarkibi qanchalik baland bo'lsa, armatura o'qi bo'ylab yuqori va E. Ammo shuni yodda tutish kerakki, matritsa tolalarga kuchlanishni faqat mustahkamlovchi tola-matritsa interfeysida kuchli bog'lanish mavjud bo'lganda o'tkazishi mumkin. Elyaflar orasidagi aloqani oldini olish uchun matritsa barcha tolalarni to'liq o'rab olishi kerak, bu kamida 15-20% tarkib bilan erishiladi.

Ishlab chiqarish yoki ishlatish jarayonida matritsa va tolalar bir-biri bilan o'zaro ta'sir qilmasligi kerak (o'zaro diffuziya bo'lmasligi kerak), chunki bu kompozit materialning mustahkamligini pasayishiga olib kelishi mumkin.

Tolali kompozit materiallarning xususiyatlarining anizotropiyasi qarshilik maydonini 6 ta kuchlanish maydoni bilan moslashtirish orqali xususiyatlarni optimallashtirish uchun qismlarni loyihalashda hisobga olinadi.

Alyuminiy, magniy va titanium qotishmalarini bor, kremniy karbid, titanium diborid va alyuminiy oksidining uzluksiz refrakter tolalari bilan mustahkamlash issiqlikka chidamliligini sezilarli darajada oshiradi. Kompozit materiallarning o'ziga xos xususiyati haroratning oshishi bilan vaqt ichida yumshatishning past tezligi (198-rasm, a).

Guruch. 198. Tarkibida 50% bor tolasi boʻlgan bor-alyuminiy kompozit materialning titan qotishmalarining mustahkamligi (a) va choʻkma-qattiqlashtiruvchi qotishmalarning mustahkamligi (b) bilan solishtirganda nikel kompozit materialining uzoq muddatli mustahkamligi bilan solishtirganda uzoq muddatli mustahkamligi. : 1 - bor-alyuminiy kompozitsion; 2 - titanium qotishmasi; 3 - dispersiya bilan mustahkamlangan kompozitsion material; 4 - dispersion-qattiqlashtiruvchi qotishmalar

Bir va ikki o'lchovli armatura bilan kompozit materiallarning asosiy kamchiliklari qatlamlararo kesish va ko'ndalang sindirishga nisbatan past qarshilikdir. Volumetrik mustahkamlashdagi materiallar bu kamchilikdan mahrum.

Dispersiya bilan mustahkamlangan kompozit materiallar. Tolali kompozit materiallardan farqli o'laroq, dispersiya bilan qotib qolgan kompozit materiallarda matritsa yukni ko'taruvchi asosiy element bo'lib, dispers zarralar undagi dislokatsiyalarning harakatiga to'sqinlik qiladi. Yuqori kuchga 10-500 nm zarracha kattaligi bilan erishiladi, ular orasidagi o'rtacha masofa 100-500 nm va matritsada bir xil taqsimlanadi. Kuchlilik va issiqlikka chidamlilik, mustahkamlash fazalarining hajmli tarkibiga qarab, qo'shimchalar qonuniga bo'ysunmaydi. Turli metallar uchun ikkinchi bosqichning optimal tarkibi bir xil emas, lekin odatda oshmaydi

Metall matritsada erimaydigan barqaror o'tga chidamli birikmalarni (toriy, gafniy, itriy oksidlari, oksidlarning murakkab birikmalari va nodir tuproq metallari) mustahkamlash fazalari sifatida foydalanish materialning yuqori mustahkamligini saqlashga imkon beradi. Shu munosabat bilan bunday materiallar ko'pincha issiqlikka chidamli materiallar sifatida ishlatiladi. Dispersiya bilan qotib qolgan kompozit materiallarni texnologiyada qo'llaniladigan ko'pgina metallar va qotishmalar asosida olish mumkin.

Alyuminiyga asoslangan eng ko'p ishlatiladigan qotishmalar - SAP (sinterlangan alyuminiy kukuni). SAP alyuminiy va dispers bo'laklardan iborat Zarrachalar dislokatsiyalar harakatini samarali ravishda inhibe qiladi va shu bilan kuchini oshiradi.

qotishma. SAPdagi tarkib dan vagacha oʻzgaradi.Tarkib ortishi bilan u 300 dan for gacha koʻtariladi va choʻzilish mos ravishda 8 dan 3% gacha kamayadi. Ushbu materiallarning zichligi alyuminiy zichligiga teng, ular korroziyaga chidamliligi bo'yicha undan kam emas va hatto harorat oralig'ida ishlaganda titan va korroziyaga chidamli po'latlarning o'rnini bosa oladi.Uzoq muddatli mustahkamlik bo'yicha ular zarbdan ustundir. alyuminiy qotishmalari. At qotishmalari uchun uzoq muddatli quvvat

Nikel dispersiyasi bilan qotib qolgan materiallar katta istiqbolga ega. Nikel asosidagi qotishmalar 2-3 vol. toriy dioksidi yoki gafniy dioksidi. Bu qotishmalarning matritsasi odatda qattiq eritma bo’lib, qotishmalar (toriy dioksidi bilan qotib qolgan nikel), (gafniy dioksidi bilan qotib qolgan nikel) va (toriy oksidi bilan qotib qolgan matritsa) keng qo’llaniladi. Ushbu qotishmalar yuqori issiqlik qarshiligiga ega. Haroratda qotishma qotishmaga ega.Dispersiya bilan qotib qolgan kompozit materiallar, shuningdek, tolali bo'lganlar, ma'lum bir haroratda harorat va ta'sir qilish davomiyligi oshishi bilan yumshatilishga chidamli (198-rasmga qarang).

Kompozit materiallarni qo'llash sohalari cheklanmagan. Ular aviatsiyada yuqori yuklangan samolyot qismlari (terilar, shpallar, qovurg'alar, panellar va boshqalar) va dvigatellar (kompressor va turbinalar va boshqalar), kosmik texnologiyada isitish ta'siriga uchragan transport vositalarining kuch tuzilmalari birliklari uchun, elementlar uchun ishlatiladi. qattiqlik, panellar, avtomobilsozlik sanoatida kuzovlar, prujinalar, romlar, kuzov panellari, bamperlar va boshqalarni engillashtirish uchun, tog'-kon sanoatida (burg'ulash asboblari, kombaynlar uchun qismlar va boshqalar), qurilishda (ko'prik oraliqlari, yig'ma elementlar yuqori) -ko'tarilgan binolar va boshqalar) va xalq xo'jaligining boshqa sohalarida.

Kompozit materiallardan foydalanish dvigatellar, quvvat va transport qurilmalarining quvvatini oshirish, mashinalar va qurilmalarning og'irligini kamaytirishda yangi sifat sakrashini ta'minlaydi.

Kompozit materiallardan yarim tayyor mahsulotlar va mahsulotlar ishlab chiqarish texnologiyasi yaxshi rivojlangan.

Ushbu turdagi kompozit materiallar alyuminiy oksidining tarqalgan zarralari bilan mustahkamlangan alyuminiy bo'lgan SAP (sinterlangan alyuminiy kukuni) kabi materiallarni o'z ichiga oladi. Alyuminiy kukuni eritilgan metallni purkash orqali olinadi, so'ngra shar tegirmonlarida kislorod ishtirokida taxminan 1 mikron o'lchamiga qadar maydalanadi. Maydalash davomiyligi oshishi bilan kukun mayda bo'ladi va undagi alyuminiy oksidi miqdori ortadi. SAP dan mahsulotlar va yarim tayyor mahsulotlarni ishlab chiqarishning keyingi texnologiyasi sovuq presslash, oldindan sinterlash, issiq presslash, haddeleme yoki qo'shimcha issiqlik bilan ishlov berish mumkin bo'lgan tayyor mahsulot ko'rinishidagi sinterlangan alyuminiy ignabargli ekstruziyani o'z ichiga oladi.

SAP qotishmalari aviatsiya texnologiyasida 300 - 500 ° S gacha bo'lgan haroratlarda ishlaydigan yuqori o'ziga xos kuch va korroziyaga chidamli qismlarni ishlab chiqarish uchun ishlatiladi. Ular piston rodlarini, kompressor pichoqlarini, yonilg'i elementlarining qobiqlarini va issiqlik almashinuvchi quvurlarini tayyorlash uchun ishlatiladi.

Alyuminiy va uning qotishmalarini po'lat sim bilan mustahkamlash ularning kuchini oshiradi, elastiklik modulini, charchoqqa chidamliligini oshiradi va materialga xizmat ko'rsatishning harorat oralig'ini kengaytiradi.

Qisqa tolalar bilan mustahkamlash presslashdan so'ng gidroekstruziya yoki ignabargli prokatdan iborat chang metallurgiya usullari bilan amalga oshiriladi. Alyuminiy folga va tolalarning o'zgaruvchan qatlamlaridan tashkil topgan uzluksiz tolalar bilan sendvich tipidagi kompozitsiyalarni mustahkamlashda prokat, issiq presslash, portlash payvandlash va diffuziya payvandlash qo'llaniladi.

Juda istiqbolli material - berilliy armaturaning yuqori jismoniy va mexanik xususiyatlarini va birinchi navbatda, uning past zichligi va yuqori o'ziga xos qattiqligini amalga oshiradigan alyuminiy-berilliy simli kompozitsion. Kompozitsiyalar berilliy simlari va matritsali qatlamlarning o'zgaruvchan qatlamlari paketlarini diffuziyali payvandlash yo'li bilan berilliy sim bilan olinadi. Po'lat va berilliy simlar bilan mustahkamlangan alyuminiy qotishmalaridan raketa korpusining qismlari va yonilg'i baklari tayyorlanadi.

"Alyuminiy - uglerod tolalari" tarkibida past zichlikdagi armatura va matritsaning kombinatsiyasi yuqori o'ziga xos kuch va qattiqlikka ega kompozitsion materiallarni yaratishga imkon beradi. Uglerod tolalarining kamchiliklari ularning mo'rtligi va yuqori reaktivligidir. Alyuminiy-uglerod tarkibi uglerod tolalarini suyuq metall bilan singdirish yoki chang metallurgiya usullari bilan olinadi. Texnologik jihatdan, alyuminiy eritmasi orqali uglerod tolalari to'plamlarini tortib olish eng osondir.

Alyuminiy-uglerodli kompozitsion zamonaviy qiruvchi samolyotlarning yonilg'i baklarini qurishda qo'llaniladi. Materialning yuqori o'ziga xos kuchi va qattiqligi tufayli yonilg'i baklarining massasi 30% ga kamayadi. Ushbu material samolyot gaz turbinali dvigatellari uchun turbina pichoqlarini ishlab chiqarish uchun ham ishlatiladi.

Metall bo'lmagan matritsali kompozitlar

Metall bo'lmagan matritsali kompozit materiallar sanoatda keng qo'llaniladi. Metall bo'lmagan matritsalar sifatida polimer, uglerod va keramik materiallar ishlatiladi. Polimer matritsalaridan epoksi, fenol-formaldegid va poliamid eng keng tarqalgan. Uglerod matritsalari kokslanadi yoki pirolizga (parchalanish, parchalanish) duchor bo'lgan sintetik polimerlardan olinadi. Matritsa kompozitsiyani bog'lab, unga shakl beradi. Kuchaytirgichlar tolalardir: shisha, uglerod, borik, organik, mo'ylovlarga asoslangan (oksidlar, karbidlar, boridlar, nitridlar va boshqalar), shuningdek, yuqori quvvat va qattiqlikka ega bo'lgan metall (simlar).

Kompozit materiallarning xossalari tarkibiy qismlarning tarkibiga, ularning kombinatsiyasiga, miqdoriy nisbatiga va ular orasidagi bog'lanish kuchiga bog'liq.

Yo'naltirilgan materiallarda sertleştirici tarkibi 60 - 80 vol. %, yo'naltirilmagan (diskret tolalar va mo'ylovlar bilan) - 20 - 30 vol. %. Elyaflarning mustahkamligi va elastik moduli qanchalik yuqori bo'lsa, kompozit materialning mustahkamligi va qattiqligi shunchalik yuqori bo'ladi. Matritsaning xususiyatlari kompozitsiyaning kesish va bosim kuchini va charchoqning buzilishiga chidamliligini aniqlaydi.

Qattiqlashtiruvchi turiga ko'ra kompozit materiallar shisha tolali, uglerod tolali uglerod tolasi, bor tolasi va organik tolaga bo'linadi.

Qatlamli materiallarda birlashtiruvchi bilan singdirilgan tolalar, iplar, lentalar yotqizish tekisligida bir-biriga parallel ravishda yotqiziladi. Samolyot qatlamlari plitalarga yig'iladi. Xususiyatlari anizotropik olinadi. Materialning mahsulotda ishlashi uchun harakat qiluvchi yuklarning yo'nalishini hisobga olish muhimdir. Siz izotrop va anizotrop xususiyatlarga ega materiallarni yaratishingiz mumkin. Kompozitlarning xususiyatlarini o'zgartirish orqali tolalarni turli burchaklarda yotqizish mumkin. Materialning egilish va burilish qattiqligi paketning qalinligi bo'ylab qatlamlarni stacking tartibiga bog'liq.

Uch, to'rt yoki undan ortiq ipdan qattiqlashtiruvchi moddalarni yotqizish qo'llaniladi (7-rasm). Uchta o'zaro perpendikulyar iplarning tuzilishi eng katta qo'llanilishiga ega. Kuchaytirgichlar eksenel, radial va aylana yo'nalishlarida joylashgan bo'lishi mumkin.

Uch o'lchamli materiallar bloklar, silindrlar shaklida har qanday qalinlikda bo'lishi mumkin. Katta hajmli matolar qatlamli matolarga nisbatan po'stloq kuchini va kesish kuchini oshiradi. To'rt ipli tizim qattiqlashtiruvchini kubning diagonallari bo'ylab joylashtirish orqali quriladi. To'rtta ipning tuzilishi muvozanatda, asosiy tekisliklarda kesish qat'iyligi oshdi. Biroq, to'rtta yo'nalishli materiallarni yaratish uchta yo'nalishli materiallarni yaratishdan ko'ra qiyinroq.

Guruch. 7. Kompozit materiallarni mustahkamlash sxemasi: 1- to'rtburchaklar, 2- olti burchakli, 3- qiya, 4- egilgan tolali, 5 - n ta ipli tizim

Politetrafloroetilen (PTFE) asosidagi ishqalanishga qarshi materiallar quruq ishqalanishning eng og'ir sharoitlarida foydalanish nuqtai nazaridan eng samarali hisoblanadi.

PTFE uchun juda yuqori statik ishqalanish koeffitsienti xarakterlidir, ammo surma ishqalanish jarayonida PTFE yuzasida juda yupqa yuqori yo'naltirilgan polimer qatlami hosil bo'ladi, bu ishqalanish va silliqning statik va dinamik koeffitsientlarini tenglashtirishga yordam beradi. siljish paytida harakat. Sürgülü yo'nalish o'zgartirilganda, yo'naltirilgan sirt plyonkasi mavjudligi ishqalanish koeffitsientining vaqtincha o'sishiga olib keladi, uning qiymati sirt qatlami qayta yo'naltirilganda yana kamayadi. PTFE ning bunday ishqalanish harakati sanoatda keng qo'llanilishiga olib keldi, bu erda to'ldirilmagan PTFE asosan podshipniklar ishlab chiqarish uchun ishlatiladi. Ko'pgina hollarda, moylanmagan podshipniklar yuqori ishqalanish tezligida ishlashi kerak. Bunday holda, to'ldirilmagan PTFE ishqalanish koeffitsientining yuqori qiymatlari va aşınma tezligi bilan tavsiflanadi. Ko'pincha PTFE asosidagi kompozit materiallar, bunday sharoitlarda ishlaydigan moylanmagan podshipniklar uchun materiallar sifatida keng qo'llanilishini topdi.

Quruq ishqalanish paytida PTFE ning nisbatan yuqori aşınma tezligini kamaytirishning eng oddiy usuli chang plomba moddalarini kiritishdir. Bu siqilish o'rmalanishi qarshiligini oshiradi va quruq ishqalanish aşınma qarshiligining sezilarli o'sishi kuzatiladi. To'ldiruvchining optimal miqdorini joriy etish aşınma qarshiligini 10 4 martagacha oshirish imkonini beradi.

Polimerlar va ular asosidagi kompozit materiallar o'ziga xos fizik-mexanik xususiyatlar to'plamiga ega, buning natijasida ular an'anaviy konstruktiv po'latlar va qotishmalar bilan muvaffaqiyatli raqobatlashadi va ba'zi hollarda polimer materiallardan foydalanmasdan talab qilinadigan funksionallikni ta'minlash mumkin emas. maxsus mahsulotlar va mashinalarning xususiyatlari va ishlashi. Plastmassalarni mahsulotga qayta ishlash texnologiyalarining yuqori ishlab chiqarish qobiliyati va past energiya iste'moli PCM ning yuqorida qayd etilgan afzalliklari bilan birgalikda ularni turli maqsadlar uchun mashina qismlari uchun juda istiqbolli materiallarga aylantiradi.

Dace group llc smbat harutyunyan qamoqxonasi savdo uyi bosh direktori

Dace group llc smbat harutyunyan qamoqxonasi savdo uyi bosh direktori Yakunin ketdi, Rabinovich qoldi

Yakunin ketdi, Rabinovich qoldi Rabinovich Mixail Daniilovich

Rabinovich Mixail Daniilovich Maxsus jihozlarsiz yuklarni ko'tarish - o'z qo'llaringiz bilan zanjirli ko'targichni qanday hisoblash va qilish kerak

Maxsus jihozlarsiz yuklarni ko'tarish - o'z qo'llaringiz bilan zanjirli ko'targichni qanday hisoblash va qilish kerak Dimonaning "xayriya" imperiyasi haqida yangi tafsilotlar

Dimonaning "xayriya" imperiyasi haqida yangi tafsilotlar Asosiy xaridor

Asosiy xaridor Edvard Siferin biografiyasi. Yangi rus. Ukraina po'latidan 1 milliard dollar ishlab olgan Eduard Shifrin qanday qilib Rossiyadagi rivojlanishga aralashdi. Eduard Shifrin va pul yechish

Edvard Siferin biografiyasi. Yangi rus. Ukraina po'latidan 1 milliard dollar ishlab olgan Eduard Shifrin qanday qilib Rossiyadagi rivojlanishga aralashdi. Eduard Shifrin va pul yechish