ورق جلخ GOST 6456 82

UDC 621.921.67.02 1: 006.354 المجموعة G25.07

معيار حالة الاتحاد S S R

مواصفات ورق تجليخ الجلد

مواصفات ورق Ata \ e

صالح من 01/01/83 حتى 01/01/93

تنطبق هذه المواصفة القياسية على جلود طحن الورق المخصصة للمعالجة الكاشطة للمواد المختلفة دون تبريد أو استخدام سوائل القطع المعتمدة على الزيت والكيروسين والروح البيضاء.

1. الأنواع والأحجام

1 1. يجب أن يكون ورق الصنفرة من الأنواع:

1 - حشرات المن للمعالجة الآلية والمعالجة اليدوية للمواد غير المعدنية (الخشب ، والجلود ، والمطاط ، والبلاستيك ، وما إلى ذلك) ؛

2 - للمعالجة الآلية والمعالجة اليدوية للمعادن والسبائك.

1 2. يجب أن يتم إنتاج الورق الكاشطة بشكل لفات ، وأبعادها موضحة في الجدول. واحد.

الجدول 1

إعادة طبع محظور

طبعة رسمية ★

|

تابع ، ل 7 ص. / |

||||||||||||||||

|

||||||||||||||||

ملحوظة. وفقًا لطلب العميل ، يمكن إنتاج أسطوانات إضافية بطول يزيد عن 100 متر

1.3 يجب أن يكون الورق الكاشطة مصنوعًا من الأنواع التالية من طبقات العمل:

ج - صلب

ف - تنقش.

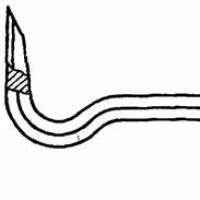

1.4 يجب أن تتوافق تصميمات وأبعاد طبقة العمل المنقوشة مع تلك المشار إليها في الرسم والجدول. 2.

الملحق 2

طريقة لتحديد قدرة القطع للطحن

ك جوهر الطريقة

طريقة رام- t لتحديد كتلة الزجاج العضوي المصقول بعينة من الجلد الكاشطة أثناء الاختبار.

2. المعدات والمواد

2.1. رسم تخطيطي ووصف للجهاز من نوع MI-2 وفقًا لـ GOST 426-77.

2.2. عينات من ورق الصنفرة بقطر خارجي (1742 = 5) ملم وثقب بقطر (55 ± 3) ملم

2.3 لوحات مصنوعة من الزجاج العضوي من ماركة TOSN - وفقًا لـ GOST 17622-72.

2.4 وسادات مطاطية 60-80 شور.

بيانات المعلومات

1. تم تطويره وتقديمه من قبل وزارة صناعة الآلات والأدوات في الاتحاد السوفياتي

المطورون

إي. أرداشيف ؛ E. S. Viksman؛ في. ت. إيفاشينيكوف ؛ إن. في. كوجان L. O. F. Kotlyarov؛ إي. ف. كورتشمار ؛ في. أ. موروزوف ؛ E. B. Petrosyan؛ أ. S. K. Rozin ريباكوف N.V.Syreishchikova؛ تونيكوف ؛ في ن.تيركوف

2 - تمت الموافقة عليها ووضعها موضع التنفيذ بموجب مرسوم لجنة الدولة للمعايير التابعة لاتحاد الجمهوريات الاشتراكية السوفياتية المؤرخ 02/18/82 رقم 735

3 - مدة التفتيش الأول عام 1992 م.

فترة التفتيش - 5 سنوات

5. الوثائق التنظيمية والتقنية المرجعية

|

حول nachenis NTD'a |

أومصر ف \ n ~ | |||

|

قدمها lcli أنا أ |

|

العلاقات العامة يوجينيو |

||

|

Prnc / K ^ فطيرة |

||

6. تم تمديد فترة الصلاحية حتى 01.01.93 بموجب قرار معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية المؤرخ 04.23.87 رقم 1374

7- الجمهورية (نيسان / أبريل 1990) مع التعديلات رقم 1 ، 2/3 ، الموافق عليها في حزيران / يونيه 1984 ، نيسان / أبريل 1987 ، تموز / يوليه 1989 (NUS 9-84 ، 8-87 11-89J

يجب أن تكون زاوية ميل الإغاثة 5 درجة -85 درجة.

1.5 يجب أن يكون الانحراف عن التوازي لخطوط تشكيل الإغاثة ضمن التسامح لخطوة الإغاثة.

مثال على رمز قطعة قماش كاشطة من النوع 1 ، بطبقة عمل مستمرة C ، بعرض 1000 مم. طول 50 م ، على ورق درجة 0-200 ، من الأكوراندوم الكهربائي العادي درجة 15 أ ، حجم الحبيبات 25-N ، على غراء الجلد:

2. المتطلبات الفنية

2.1. يتم تصنيع الورق الكاشطة وفقًا لمتطلبات هذه المواصفة.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من المواد الكاشطة المحددة في الجدول. 3.

ملحوظة. بناءً على طلب المستهلك ، يسمح بتصنيع عجلة طحن وغيرها من درجات مواد الطحن أو مخاليطها.

GOST 456-82 يورو .4

2 3. لتصنيع الجلود الكاشطة ، يجب استخدام الورق كأساس وفقًا لـ GOST 18277-72 ، GOST 10127-75 والتجزئة التنظيمية والفنية للصناعة لـ 6) ساحر وفقًا للجدول. 4.

|

T a 5 1 p l a 4 |

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

(الطبعة المعدلة ، تعديل رقم 2). 2.4 يجب أن يكون ورق الكشط مصنوعًا من مواد الطحن بمقاسات الحبيبات الموضحة بالجدول. 5. |

|||||||||||||||||||||||||||||||||||||||||||||

ملاحظة وفقًا لأيقونة الرش ، يتم تحميصها بمقدار g t n g ech إلى حكة واحدة

(طبعة معدلة تعديل رقم 3).

2.5 يجب ربط مادة الطحن بقاعدة الجسد بالغراء وفقًا لـ GOST 3252-80 أو روابط أخرى وفقًا للوثائق التنظيمية والتقنية للصناعة.

ملاحظة: يُسمح بالدخول في الحزمة ipau.L i km lr. c ie niii cops

2.6. تكوين الحبوب لمواد الطحن - وفقًا لـ GOST 3647-89.

2 7. (محذوف ، تعديل رقم 3).

2 7 1. على سطح العمل لطحن الجلد مع طبقة العمل المعالجة ، المساحة الكلية للتجاعيد ، الطيات ،

يجب ألا تتجاوز الملفات التي لا تحتوي على حبيبات كاشطة ، المملوءة بمادة رابطة ، 0.5٪ من مساحة اللفافة.

ملاحظة بالمحاذاة مع المستهلك ، لا تزيد المساحة الإجمالية للعيوب المشار إليها عن 1٪ من مساحة لفة.

2.7.2. على سطح العمل للورق الكاشطة مع طبقة عمل تنفيس ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الدامجة وغير المطبوعة) لطبقة الإغاثة لكل 1 م 2 5٪ من مساحة الأسطوانة مع المواد الكاشطة المطبقة.

(طبعة معدلة تعديل رقم 3).

2.7.3. في لفة ورق الصنفرة بعرض يصل إلى 1250 مم ، لا يُسمح بالحواف التي يزيد عرضها عن 10 مم مع وجود عيوب ، بعرض يزيد عن 1250 مم - أكثر من 15 مم.

لا يُسمح باستخدام Pa لسطح العمل لكربيد السيليكون والكوراندوم الكهربائي في الجلود الكاشطة ذات الوضع القانوني 6-M40 ، أو تشكيلات الغراء النقطية أو البقع البارزة فوق سطح العمل.

(طبعة معدلة ، تعديلات رقم 1 ، 2 ، 3).

2.8 يجب أن يتوافق تفاوت سمك ورق الصنفرة مع القيم الموضحة في الجدول. 6.

الجدول ب

|

لكل (التوحيد ثم يذهب لا مم ، لا بوت |

|

2.9 يجب أن تتوافق قوة شد الورق الكاشطة ، اعتمادًا على درجة الورق ، مع القيم المحددة في الجدول. 7.

|

الجدول 7 |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

2.10. يجب أن يكون معامل تطبيق سلسلة الطحن g 1 على القاعدة Df لطحن ورق الصنفرة بطبقة عمل تنفيس 0.40-0.75.

2.11. يجب أن يكون محتوى الرطوبة في ورق الصنفرة 3-7٪.

2.12. يجب أن يتوافق التآكل المخفض لجلود المطاحن الكهربائي والزجاج مع القيم الموضحة في الجدول. ثمانية.

الجدول 8

|

قمح |

انخفاض j |

شوس فور تي "ماذا |

il 1 و f. Prvsdeapyp (nchis carbidkrem.ch "7 evoy srg ...

(الطبعة المعدلة ، تعديل رقم 2).

2.13. يجب أن تتوافق قدرة الورق الكاشطة على القطع في ظل ظروف الاختبار المحددة في الملحق 2 الإلزامي مع القيم المحددة في الجدول. 8 أ.

الجدول 8 أ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

(طبعة معدلة ، تعديلات رقم 2 ، 3). 3. قواعد القبول 3.1 يجب إجراء فحوصات القبول والاختبارات الدورية للتأكد من أن الورق الكاشطة يفي بمتطلبات هذه الشهادة. 3.2 مراقبة القبول للامتثال لمتطلبات Ш7. 1.2 ، 2.7.1 ، 2.7.2 و 2 73 يجب تعريضها لما لا يقل عن 1٪ من لفات الورق الكاشطة من الدُفعة ، ولكن ليس أقل من 3 قطع ، لكل جرام ، 1.4 ؛ 1.5 ؛ 2.12 و 2.13 - 0.1٪ ، ولكن ليس أقل من 3 قطع. 3.1 3.2 (الطبعة المعدلة ، تعديل رقم 2). 3 2.1. يجب أن تتكون الدفعة من جلود كاشطة:> one-Ein الخصائص ، تصدر في وردية واحدة وتقدم في نفس الوقت للقبول في مستند واحد. 3.3 إذا ثبت ، أثناء مراقبة القبول ، أن متطلبات الخياطة للمعيار هي أكثر من حوالي 1 بطريقة خاضعة للرقابة ، فلن يتم قبول الدُفعة. (الطبعة المعدلة ، تعديل رقم 2). 33 1 إذا كانت مواثيق الشباب لا تتوافق مع متطلبات المعيار لأحد المؤشرات المرصودة ، فسيتم تنفيذ التحكم الثاني على عدد مضاعف من لفات الجلد في حالة وجود عيوب في عملية إعادة التشكيل ، لا يتم قبول الدفعة. (مقدمة بالإضافة إلى ذلك ، التعديل رقم 2). 3.4. المنتجات (أحد أحجام البكرات) التي اجتازت مراقبة القبول (وفقًا للبند 3 2) للامتثال لمتطلبات البندين 2 8 و 2 10 0.5٪ ، ولكن ليس أقل من 3 قطع ، البنود 2 9 و 2 11 0 ، 5٪ روبيات من الجلد الرقيق المقطع ، حجم الحبوب 40 ؛ 8 و 5 و> 140 ولكن ليس أقل من 3 قطع البند 2 9- على جميع أنواع القواعد. (الطبعة المعدلة ، تعديل رقم 2). 3.5 لا ينبغي إجراء الاختبار الدوري [القنفذ مرة واحدة في السنة. (طبعة معدلة تعديل رقم 3). 4. طرق التحكم والاختبار 4.1-4.1.2. (باستثناء التعديل رقم 2). 4.2 يتم قياس الأبعاد والعيوب الخارجية لسطح العمل للجلد بعصا قياس معدني وفقًا لـ EOST 427-75 أو بكرة قياس معدنية لـ l وفقًا لـ GOST 7502-89. 4.2.1. يتم قياس زاوية ميل التضاريس باستخدام أدوات قياس عالمية أو قالب خاص. 4.3 يتم قياس تفاوت سمك الجلد بالميكرومتر اكتب MK (بحد تفاوت قدره ± 0.01 مم) على مسافة لا تقل عن 10 مم من حافة اللفة. (الطبعة المعدلة ، تعديل رقم 2). 4 4. حساب معامل تطبيق المطحنة ia على القاعدة Lee يرد في الملحق 1 الإلزامي. 4.5 لتحديد محتوى الرطوبة في صفيحة الطحن ، يتم أخذ ثلاث عينات بأبعاد 100XYO0 مم ، ويتم وزنها على ميزان تقني بحد تفاوت قدره ± 0.01 جم. توضع عينات من صفيحة الطحن في الفرن وتجفف عند درجة حرارة (100 ± 5) درجة مئوية حتى لا يتجاوز الفرق بين وزنين متتاليين 0.02 جم. يتم تحديد المحتوى الرطوبي للورق الكاشطة بالاختلاف في الكتل قبل التجفيف وبعده ويتم حسابه كنسبة مئوية من الكتلة الأولية. 4.6 يتم تحديد التآكل المنخفض لورق الصنفرة (نسبة حجم حبيبات ورقة الصنفرة إلى تفتتها) على جهاز K3IJI VNIIASH عن طريق كشط ورق الصنفرة على ورق الصنفرة لمدة دقيقتين عند حمولة 29.4 نيوتن. تخضع عينتان من الورق الكاشطة بأبعاد 396 × 50 مم و 520 × 50 مم للاختبار. يتم وزن العينات على ميزان تقني بحد تفاوت قدره ± 0.05 جم. ملحوظة: 1. الانهيار: l من ورق الصنفرة يساوي كتلة طبقة العمل المنهارة في فترة زمنية معينة في ظل ظروف معينة 2. عند التمشيط؟ تآكل مخفض لأحجام الحبوب M63 ؛ M50 و M40 في البسط ، مع أخذ الرقمين 5 ، على التوالي ؛ 4 و 3. (الطبعة المعدلة ، تعديل رقم 2). 4.7 يتم تقديم طريقة تحديد قدرة القطع للورق الكاشطة في الملحق 2 الإلزامي. 4.8 يتم تحديد قوة الشد للورق الكاشطة وفقًا لـ GOST 13525.1-79 ، باستثناء الفقرات. 3.1 و 4.1 في درجة الحرارة المحيطة. يجب أن تكون الانحرافات الحدية في حجم عينات الاختبار ± 1.0 مم. (الطبعة المعدلة ، تعديل رقم 2). 4.9 عينات لكوشرول حسب PP. 4.1-4.8 مأخوذ من أي مكان على البكرة ، على بعد 10 مم على الأقل من نهاية اللفة أو الحواف. قيمة مؤشرات PP. 4.3 و 4.5-4.8 كمتوسط حسابي للتعريفات الثلاثة. 5. وضع العلامات والتعبئة والنقل والتخزين 5.1 يجب تطبيق كل (235 D 20) مم في الاتجاه الطولي وكل (200 ± 20) مم في الاتجاهات العرضية على الأسطح غير العاملة لأسطوانة الصنفرة: علامة تجارية للشركة المصنعة ؛ التعيين التقليدي (باستثناء نوع وبيان نوع طبقة العمل) ؛ رقم الدفعة. ملحوظات: 1. عند استخدام خليط من مواد الطحن - في التسمية التقليدية ، ضع علامة على العلامة التجارية لمادة الطحن الرئيسية ، عند استخدام خليط من zsrnist.shech - حدد حجم الحبوب الرئيسي. 2. بالاتفاق مع المستهلك ، يسمح بأبعاد اللفة ن: تطبق (طبعة معدلة ، تعديلات رقم 2 ، 3). 5.2 وسم الرباط: غراء الجلد M ؛ الرباط المشترك - K. 5.3 يجب أن يكون لف ورق الصنفرة إلى لفات مستويًا وكثيفًا ، بحيث تكون طبقة العمل إلى الخارج ، ولا تسمح بتكوين التجاعيد والطيات والتجاعيد. يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تتجاوز نتوءات حواف الأسطوانة التي يصل عرضها إلى 1250 مم 5 مم ، وأكثر من 1250 مم عرضًا - 10 مم. (طبعة معدلة تعديل رقم 3). 5.4. يجب تغليف كل لفة من ورق الصنفرة بطبقة مزدوجة من الورق وفقًا لـ GOST 18277-72 أو GOST 2228-81 أو GOST 10127-75. " يجب أن تكون لفة مختومة في الموثق. يجب أن تغطي طبقات ورق التغليف أطراف البكرة وتضمن سلامتها أثناء النقل. 5.5 (محذوف ، تعديل رقم 3). 5.6 يجب لصق أو ختم كل لفة مغلفة بالمعلومات التالية: علامة تجارية للشركة المصنعة ؛ رمز؛ تاريخ الإصدار ورقم الدفعة ؛ ختم التحكم الفني صورة علامة الجودة الحكومية وفقًا لـ NTD للجلد الكاشطة ، والتي تم تخصيصها مع علامة الجودة الحكومية وفقًا للإجراء المعمول به. 5.7-5.16. (مستبعد التعديل رقم 3). 5.17 المتطلبات الأخرى لوضع العلامات والتعبئة والتغليف ، وكذلك النقل والتخزين - وفقًا لـ GOST 27595-88. (مقدمة بالإضافة إلى ذلك ، التعديل رقم 3). ثانية. 6. (محذوف ، تعديل رقم 2). GOST 6456-82 С 10 PRNYUZHENPE / 05 ". رجوع حساب نسبة تطبيق مواد الطحن على القاعدة معامل تطبيق مادة الطحن على القاعدة (K * ، هي نسبة مساحة القاعدة مع مادة الطحن المطبقة إلى مساحتها الإجمالية) من أجل: يتم حساب الإصدارين 1 و 3 بالصيغة حيث أ هو عرض الإغاثة ، مم ، تي هي خطوة الإغاثة ، مم ؛ الإصدار 2 محسوب بالصيغة تنفيذ 4 تنهار وفقا للصيغة أ (2t-u \ K H = ^ (الطبعة المعدلة ، تعديل رقم 1). |

تمت الموافقة عليها ودخلت حيز التنفيذ

بموجب مرسوم من معيار الدولة اتحاد الجمهوريات الاشتراكية السوفياتية

معيار الدولة لاتحاد SSR

ورق تجليخ الجلد

الشروط الفنية

ورقة زجاج. تحديد

GOST 6456-82

المجموعة G25

OKP 39 8600

صلاحية

بيانات المعلومات

1. تم تطويره وتقديمه من قبل وزارة صناعة الأدوات والآلات في اتحاد الجمهوريات الاشتراكية السوفياتية.

المطورون: E.I. أرداشيف. إس. ويكسمان. في. إيفاشينيكوف. على ال. إيليين. V.A. كفيتكو. لوس انجليس كوغان. من. كوتلياروف. إذا. حانة؛ V.A. موروزوف. إي ب. بتروسيان. أ. بيلنيف. ك. الصنوبري. V.A. ريباكوف. ن. سيريشيكوفا. في. الستر. في. تيركوف.

2. تمت الموافقة عليها ودخلت حيز التنفيذ بموجب قرار لجنة الدولة للمعايير في اتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 18/02/1982 N 735.

3 - مدة التفتيش الأول عام 1992 م.

فترة التفتيش - 5 سنوات.

4. بدلاً من GOST 6456-75.

5. الوثائق المعيارية والفنية المرجعية

────────────────────────────────────┬─────────────────────────────

تعيين NTD ، عدد الفقرة ، الفقرة الفرعية ،

────────────────────────────────────┼─────────────────────────────

GOST 426-77 الملحق 2

GOST 427-75│4.2

GOST 2228-81-5.4

GOST 3252-80│2.5

GOST 3647-80│2.6

GOST 7502-89│4.2

GOST 10127-75-2.3 ؛ 5.4

الملحق 2 GOST 12172-74

GOST 13525.1-79│4.8

GOST 17622-72 الملحق 2

GOST 18277-72-2.3 ؛ 5.4

GOST 27595-88-5.17

6. تم تمديد فترة الصلاحية حتى 01/01/1993 بموجب المرسوم الصادر عن معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 04.23.1987 N 1374.

7. إعادة إصدار (أبريل 1990) مع التعديلات N 1 ، 2 ، 3 ، تمت الموافقة عليها في يونيو 1984 ، أبريل 1987 ، يوليو 1989 (IUS 9-84 ، 8-87 ، 11-89).

تنطبق هذه المواصفة القياسية على الورق الكاشطة المخصص للمعالجة الكاشطة للمواد المختلفة دون تبريد أو استخدام سوائل القطع على أساس الزيت والكيروسين والروح البيضاء.

1. الأنواع والأحجام

1.1 يجب أن يكون ورق الصنفرة من الأنواع التالية:

1 - للمعالجة الآلية والمعالجة اليدوية للمواد غير المعدنية (الخشب ، والجلود ، والمطاط ، والبلاستيك ، وما إلى ذلك) ؛

2 - للمعالجة الآلية والمعالجة اليدوية للمعادن والسبائك.

1.2 يجب إنتاج ورق الصنفرة على شكل لفائف مبينة في الجدول أبعادها. واحد.

الجدول 1

───────────┬────────────────────────────────┬─────────────────────

عرض الحبيبات ، مم (التطوير المسبق +/- 3.0) الطول ، م (التطوير المسبق.

│ 720; 750; 800; 850; 900; 1000│30

40 - 16│1250; 1350; 1400│

───────────┼────────────────────────────────┤

40; 32│1000│

───────────┼────────────────────────────────┼─────────────────────

40 - 16│720; 750; 800; 850; 900│50

───────────┼────────────────────────────────┤

25 - 10│1000│

───────────┼────────────────────────────────┤

───────────┼────────────────────────────────┤

12 - م 40 1250 ؛ 1350 ؛ 1400│

├────────────────────────────────┼─────────────────────

│720; 750; 800; 850; 900│100

───────────┼────────────────────────────────┤

8 - M40 1000│

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع لفات بطول يزيد عن 100 متر.

1.3 يجب أن يكون الورق الكاشطة مصنوعًا من الأنواع التالية من طبقات العمل:

ج - صلب

ف - تنقش.

1.4 يجب أن تتوافق تصميمات وأبعاد طبقة العمل المنقوشة مع تلك المشار إليها في الرسم والجدول. 2.

التنفيذ 1

التنفيذ 2

التنفيذ 3

التنفيذ 4

الجدول 2

الأبعاد ، مم

─────────────┬────────────────────┬───────────────────────────────

التقسيم │Width، aPitch، t

├────────────┬───────┼──────────────┬────────────────

│ Interval│ السابق الفاصل الزمني إيقاف

││ قبالة ││

50 - 40│ 3,0 - 15,0 │+/- 1,0│4,0 - 38,0│+/- 2,0

─────────────┼────────────┤├──────────────┤

32 - 25│ 1,5 - 12,0 ││3,0 - 30,0│

─────────────┼────────────┼───────┼──────────────┼────────────────

20 - 16│ 1,0 - 10,0 │+/- 0,3│2,5 - 25,0│+/- 1,0

─────────────┼────────────┤├──────────────┼────────────────

12 - M40│ 0.5 - 5.0││1.0 - 20.0│ +/- 0.5

يجب أن تكون زاوية ميل الإغاثة من 5 إلى 85 درجة.

1.5 يجب أن يكون الانحراف عن التوازي لخطوط تشكيل الإغاثة ضمن التسامح لخطوة الإغاثة.

مثال على التعيين التقليدي لقطعة قماش جلخ الورق من النوع 1 ، مع طبقة عمل مستمرة C ، بعرض 1000 مم ، وطول 50 مترًا ، على ورق من الدرجة 0-200 ، من المينا الكهربائي العادي بدرجة 15A ، وحجم الحبوب 25-N ، على غراء اللحم:

1C 1000 X 50 P2 15A 25-N M GOST 6456-82

2. المتطلبات الفنية

2.1. يتم تصنيع الورق الكاشطة وفقًا لمتطلبات هذه المواصفة.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من المواد الكاشطة المحددة في الجدول. 3.

الجدول 3

نوع درجة جلخ

إلكتروكوراندوم عادي -15 أ ؛ 14 أ ؛ F14A ؛ 13 أ ؛ F13A

الألومينا البيضاء المنصهرة 25A ؛ 24 أ ؛ 23 أ

سبائك الألومينا -94 أ ؛ 93 أ ؛ 92 أ ؛ 91 أ ؛ 91A-M و 92A-M

ألومينا الزركونيوم -38 أ

مونوكوروند -44 أ ؛ 43 أ

كربيد السيليكون الأخضر 64 درجة مئوية ؛ 63 ج

كربيد السيليكون الأسود -54 ج ؛ 53 ج ؛ 51 ج

زجاج

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من درجات أخرى من المواد الكاشطة أو مخاليطها.

2.3 لتصنيع الجلود الكاشطة ، يجب استخدام الورق كأساس وفقًا لـ GOST 18277-72 و GOST 10127-75 والوثائق التنظيمية والتقنية الخاصة بالصناعة للورق وفقًا للجدول. 4.

الجدول 4

────────────────┬─────────────────┬─────────────────┬─────────────

درجة الورق شرطي علامة تجارية للورق شرطي

│ تسمية التعيين

────────────────┼─────────────────┼─────────────────┼─────────────

0-140│P1│BSh-140│P6

0-200│P2│BSh-200│P7

0-210│P3│BSh-240│P8

0-235│P4│BV-225│P9

0-240│P5│BVK-225│P10

││OV-200│P11

ملحوظة. إذا لم يكن للورق رمز ثابت ، فيُسمح له بالإشارة إلى علامته التجارية في رمز الورق الكاشطة.

(طبعة معدلة ، تعديل ن 2).

2.4 يجب أن يكون الورق الكاشطة مصنوعًا من مواد كاشطة بمقاسات الحبيبات الموضحة بالجدول. 5.

الجدول 5

─────────────┬────────────────────────────────────────────────────

مشروط │ الحُب

التعيين ├──────────────┬───────────┬──────────────┬────── ────

ورق - اكسيد الالمونيوم - زجاج احادي - كربيد - زجاج

│ مع السيليكون

│ مواد صنفرة│││

─────────────┼──────────────┼───────────┼──────────────┼──────────

P2 ؛ P3 ؛ P4 ؛ M50-M40│50 - 6│25-م 40│50 - 6

P5 ؛ P7 ؛ P8 ؛ ││││

P9 ؛ P10 ؛ ص 11││││

─────────────┼──────────────┤├──────────────┼──────────

P1 ؛ P6│25-M40││16-M40│25 - 6

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من أحجام الحبوب الأخرى أو مخاليطها.

(طبعة معدلة ، تعديل ن 3).

2.5 يجب ربط مادة الطحن بالقاعدة بغراء اللحم وفقًا لـ GOST 3252-80 أو أي روابط أخرى وفقًا للوثائق التنظيمية والتقنية للصناعة.

ملحوظة. يُسمح بإدخال الأصباغ أو أصباغ التلوين في الحزمة.

2.6. تكوين الحبوب لمواد الطحن - وفقًا لـ GOST 3647-80.

2.7. (محذوف ، تعديل رقم 3).

2.7.1. على سطح العمل للورق الكاشطة بطبقة عمل مستمرة ، يجب ألا تتجاوز المساحة الإجمالية للتجاعيد ، والطيات ، والمناطق التي لا تحتوي على حبيبات كاشطة ، مملوءة بالمادة اللاصقة ، 0.5٪ من مساحة اللفة.

ملحوظة. بالاتفاق مع المستهلك لا تزيد المساحة الإجمالية لهذه العيوب عن 1٪ من مساحة اللفافة.

2.7.2. على سطح العمل للورق الكاشطة مع طبقة عمل تنفيس ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الدامجة وغير المطبوعة) لطبقة الإغاثة لكل 1 م 2 5٪ من مساحة البكرة مع تطبيق جلخ.

(طبعة معدلة ، تعديل ن 3).

2.7.3. في لفة ورق الصنفرة بعرض يصل إلى 1250 مم ، لا يُسمح بالحواف التي يزيد عرضها عن 10 مم مع وجود عيوب ، بعرض يزيد عن 1250 مم - أكثر من 15 مم.

ملحوظة. على سطح العمل من كربيد السيليكون والورق الكاشط الكهربائي بحجم الحبوب 6-M40 ، لا يُسمح بتكوينات الغراء النقطية أو البقع البارزة فوق سطح العمل.

(طبعة متغيرة ، القس ن 1 ، 2 ، 3).

2.8 يجب أن يتوافق تفاوت سمك ورق الصنفرة مع القيم الموضحة في الجدول. 6.

الجدول 6

────────────────────────────────┬─────────────────────────────────

تفاوت سمك الحصى ، مم ، لا

────────────────────────────────┼─────────────────────────────────

M63 - M40│0.06

2.9 يجب أن تتوافق قوة شد الورق الكاشطة ، اعتمادًا على درجة الورق ، مع القيم الموضحة في الجدول. 7.

الجدول 7

──────────┬─────────────────────┬───────────┬─────────────────────

تحميل الكسر الشرطي ، │ حمل التكسير الشرطي ،

التعيين - │Н ، ليس أقل ، في التعيين Н ، وليس أقل ، في

الاتجاهات الورقية

├──────────┬──────────┤├──────────┬──────────

"طولي" عرضي "طولي" عرضي

P1│196.0│107.8│P7│225.4│117.6

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

P2│245.0│137.2│P8│274.4│137.2

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

P3│294.0│156.8│P9│401.8│175.5

──────────┤│├───────────┼──────────┼──────────

P4│││P10│372.4│157.0

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

P5│392.0│98.0│P11│225.5│117.6

──────────┼──────────┤│││

P6│176.4││││

2.10. يجب أن يكون معامل تطبيق المادة الكاشطة على قاعدة القماش الكاشطة بطبقة عمل تنفيس من 0.40 إلى 0.75.

2.11. يجب أن تكون نسبة الرطوبة في ورق الصنفرة من 3 إلى 7٪.

2.12. يجب أن يتوافق التآكل المنخفض للكوراندوم الكهربائي وجلود طحن الزجاج مع القيم الموضحة في الجدول. ثمانية.

الجدول 8

─────────────────────┬────────────────────────────────────────────

الحصباء│ تقليل تآكل الأنواع

├────────────────────┬───────────────────────

─────────────────────┼────────────────────┼───────────────────────

50 - 32│5.0 - 20.0│ ث. 20.0

25 - 16│4,0 - 15,0│"15,0

12 - 6│2,0 - 11,0│"11,0

5 - M40│1.5 - 9.0│ "9.0

ملحوظة. تآكل مخفض للجلد الكاشطة من كربيد السيليكون بأحجام حبيبات 6 - 40 النوع 1 يجب أن يكون 1.5 - 7.0 ؛ النوع 2 - سانت. 7.0

(طبعة معدلة ، تعديل ن 2).

2.13. يجب أن تتوافق قدرة الورق الكاشطة على القطع في ظل ظروف الاختبار المحددة في الملحق 2 الإلزامي مع القيم المحددة في الجدول. 8 أ.

الجدول 8 أ

───────────────┬──────────────────────────────────────────────────

حبيبات قدرة القطع للجلد ، جم / دقيقة ، ليس أقل

├─────────────────┬─────────────────┬──────────────

│ كربيد السيليكون الكهربائي │ زجاج

50│0,422│0,450│0,300

───────────────┼─────────────────┼─────────────────┼──────────────

40│0,300│0,320│0,260

───────────────┤││

───────────────┼─────────────────┼─────────────────┼──────────────

25│0,290│0,300│0,250

───────────────┼─────────────────┼─────────────────┼──────────────

20│0,200│0,220│0,160

───────────────┼─────────────────┼─────────────────┼──────────────

16│0,195│0,210│0,110

───────────────┼─────────────────┼─────────────────┼──────────────

12│0,187│0,205│0,080

───────────────┼─────────────────┼─────────────────┼──────────────

10│0,176│0,200│0,070

───────────────┼─────────────────┼─────────────────┼──────────────

8│0,151│0,195│0,060

───────────────┼─────────────────┼─────────────────┼──────────────

6│0,100│0,192│-

5│0,079│-│

───────────────┼─────────────────┤│

───────────────┼─────────────────┼─────────────────┤

M63│0.079│0.066│

───────────────┼─────────────────┼─────────────────┤

M50│0.038│0.025│

───────────────┼─────────────────┼─────────────────┤

M40│0.014│0.021│

(طبعة معدلة ، تعديلات ن 2 ، 3).

3. قواعد القبول

3.1 يجب إجراء فحص القبول والاختبار الدوري للتحكم في مطابقة الورق الكاشطة لمتطلبات هذه المواصفة القياسية.

3.2 ضبط القبول للامتثال لمتطلبات الفقرات. يجب تعريض 1.2 ، 2.7.1 ، 2.7.2 و 2.7.3 لما لا يقل عن 1٪ من لفات ورق الصنفرة من الدُفعة ، ولكن ليس أقل من 3 قطع ، وفقًا للفقرات. 1.4 ؛ 1.15 2.12 و 2.13 - 0.1٪ ، ولكن ليس أقل من 3 قطع.

3.1 ، 3.2. (طبعة معدلة ، تعديل ن 2).

3.2.1. يجب أن تتكون الدفعة من ورق صنفرة من خاصية واحدة ، يتم إجراؤه في وردية واحدة ويتم تقديمه في نفس الوقت للقبول في مستند واحد.

3.3 إذا تم ، أثناء مراقبة القبول ، إثبات عدم الامتثال لمتطلبات المعيار لأكثر من مؤشر خاضع للرقابة ، فلن يتم قبول الدُفعة.

(طبعة معدلة ، تعديل ن 2).

3.3.1. في حالة وجود تعارض مع متطلبات المعيار لأحد المؤشرات المراقبة ، يتم تنفيذ التحكم الثاني على عدد مضاعف من لفات الجلد.

في حالة وجود عيوب في عملية إعادة التشكيل ، لا يتم قبول الدفعة.

(المقدمة بالإضافة إلى ذلك ، Rev. N 2).

3.4. يجب اختبار المنتجات (أحد أحجام البكرات) التي اجتازت مراقبة القبول (وفقًا للبند 3.2) للامتثال لمتطلبات البنود بشكل دوري. 2.8 و 2.10 0.5٪ ، ولكن ليس أقل من 3 قطع ، P. 2.9 و 2.11 0.5٪ لفات من ورق الصنفرة 40 حبيبة رملية ؛ ثمانية؛ 5 و M40 ولكن لا تقل عن 3 قطع ، ص 2.9 - على جميع أنواع القواعد.

(طبعة معدلة ، تعديل ن 2).

3.5 يجب إجراء الاختبارات الدورية مرة واحدة على الأقل في السنة.

(طبعة معدلة ، تعديل ن 3).

4. طرق التحكم والاختبار

4.1 - 4.1.2. (مستبعد ، القس ن 2).

4.2 يتم قياس الأبعاد والعيوب الخارجية لسطح العمل لجلد الطحن بمسطرة معدنية قياس وفقًا لـ GOST 427-75 أو شريط قياس معدني وفقًا لـ GOST 7502-89.

4.2.1. يتم قياس زاوية ميل التضاريس باستخدام أدوات قياس عالمية أو قالب خاص.

4.3 يتم قياس تفاوت سمك الجلد بميكرومتر من النوع MK (بحد تفاوت +/- 0.01 مم) على مسافة لا تقل عن 10 مم من حافة الأسطوانة.

(طبعة معدلة ، تعديل ن 2).

4.4 يرد حساب معامل تطبيق مادة الطحن على القاعدة في الملحق 1 الإلزامي.

4.5 لتحديد محتوى الرطوبة في قشرة الصنفرة ، يتم أخذ ثلاث عينات بحجم 100 × 100 مم ، ويتم وزنها على ميزان تقني بحد تفاوت +/- 0.01 جم. توضع عينات من قشرة الصنفرة في الفرن وتجفف في درجة حرارة (100 +/- 5) درجة مئوية حتى لا يتجاوز الفرق بين وزنين متتاليين 0.02 جم.

يتم تحديد المحتوى الرطوبي للورق الكاشطة بالاختلاف في الكتل قبل التجفيف وبعده ويتم حسابه كنسبة مئوية من الكتلة الأولية.

4.6 يتم تحديد التآكل المنخفض للجلد الكاشطة (نسبة حجم حبيبات الجلد الكاشطة إلى تفتته) على جهاز KZSH VNIIASh عن طريق تآكل الجلد على الجلد لمدة دقيقتين بحمل 29.4 نيوتن.

تم إجراء الاختبار على عينتين من ورق الكشط بأبعاد 395 × 50 مم و 520 × 50 مم.

يتم وزن العينات بميزان تقني بحد تفاوت +/- 0.05 جم.

ملحوظات. 1. قدرة التفتت للجلد الكاشطة تساوي كتلة طبقة العمل المتهالكة في فترة زمنية معينة في ظل ظروف معينة.

2. عند حساب التآكل المخفض لأحجام الحبوب M63 ؛ يتم أخذ M50 و M40 في البسط ، على التوالي ، الأرقام 5 ؛ 4 و 3.

(طبعة معدلة ، تعديل ن 2).

4.7 يتم تقديم طريقة تحديد قدرة الورق الكاشطة على القطع في الملحق 2 الإلزامي.

4.8 يتم تحديد قوة الشد للورق الكاشطة وفقًا لـ GOST 13525.1-79 ، باستثناء الفقرات. 3.1 و 4.1 في درجة الحرارة المحيطة. تكون الانحرافات الحدية لأبعاد قطع الاختبار +/- 1.0 مم.

(طبعة معدلة ، تعديل ن 2).

4.9 عينات للتحكم حسب PP. 4.1 - 4.8 مأخوذ من أي مكان على البكرة ، على بعد 10 مم على الأقل من نهاية اللفة أو الحواف. قيمة مؤشرات PP. 4.3 و 4.5 - 4.8 كمتوسط حسابي للتعريفات الثلاثة.

5. وضع العلامات والتعبئة والنقل والتخزين

5.1 يجب تطبيق كل (235 +/- 20) مم في الاتجاه الطولي وكل (200 +/- 20) مم في الاتجاهات العرضية على الأسطح غير العاملة لأسطوانة الصنفرة:

التعيين التقليدي (باستثناء نوع وبيان نوع طبقة العمل) ؛

رقم الدفعة.

ملحوظات. 1. عند استخدام خليط من المواد الكاشطة ، ضع علامة على درجة المادة الكاشطة الرئيسية في التعيين التقليدي ؛ عند استخدام خليط من الحبوب ، ضع علامة على الحبوب الرئيسية.

2. بالاتفاق مع المستهلك لا يجوز تطبيق أبعاد اللفة.

(طبعة معدلة ، تعديلات ن 2 ، 3).

5.2 علامة الحزمة:

غراء الجلد - م ؛

الرباط المشترك - K.

5.3 يجب أن يكون لف ورق الصنفرة إلى لفات مستويًا وكثيفًا ، بحيث تكون طبقة العمل إلى الخارج ، ولا تسمح بتكوين التجاعيد والطيات والتجاعيد.

يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تتجاوز نتوءات حواف الأسطوانة التي يصل عرضها إلى 1250 مم 5 مم ، وأكثر من 1250 مم عرضًا - 10 مم.

(طبعة معدلة ، تعديل ن 3).

5.4. يجب تغليف كل لفة من ورق الصنفرة بطبقة مزدوجة من الورق وفقًا لـ GOST 18277-72 أو GOST 2228-81 أو GOST 10127-75.

يجب لصق اللفة عند خط اللحام. يجب أن تغطي طبقات ورق التغليف أطراف البكرة وتضمن سلامتها أثناء النقل.

5.5 (محذوف ، تعديل رقم 3).

5.6 يجب لصق أو ختم كل لفة مغلفة بالمعلومات التالية:

علامة تجارية للشركة المصنعة ؛

رمز؛

تاريخ الإصدار ورقم الدفعة ؛

ختم التحكم الفني

صورة علامة الجودة الحكومية وفقًا لـ NTD للجلد الكاشطة ، والتي تم تخصيصها مع علامة الجودة الحكومية وفقًا للإجراء المعمول به.

5.7 - 5.16. (مستبعد التعديل رقم 3).

5.17 المتطلبات الأخرى لوضع العلامات والتعبئة والتغليف ، وكذلك النقل والتخزين - وفقًا لـ GOST 27595-88.

(مقدمة بالإضافة إلى ذلك ، التعديل رقم 3).

ثانية. 6. (محذوف ، تعديل رقم 2).

المرفق 1

إلزامي

حساب نسبة تطبيق مواد الطحن على القاعدة

معامل تطبيق مادة الطحن على القاعدة (- نسبة مساحة القاعدة مع مادة الطحن المطبقة إلى مساحتها الإجمالية) من أجل:

يتم حساب الإصدارين 1 و 3 بواسطة الصيغة

حيث أ هو عرض الإغاثة ، مم ؛

ر - خطوة الإغاثة ، مم ؛

الإصدار 2 محسوب بالصيغة

يتم حساب التنفيذ 4 بواسطة الصيغة

![]() .

.

(طبعة معدلة ، تعديل ن 1).

الملحق 2

إلزامي

طريقة لتحديد قدرة التقطيع لبشرة شحذ

1. جوهر الطريقة

تعتمد الطريقة على تحديد كتلة الزجاج العضوي المصقول بعينة من الجلد الكاشطة أثناء الاختبار.

2. المعدات والمواد

2.1. رسم تخطيطي ووصف للجهاز من نوع MI-2 - وفقًا لـ GOST 426-77.

2.2. عينات من ورق الصنفرة بقطر خارجي (174 +/- 5) ملم وقطر ثقب (55 +/- 3) ملم.

2.3 لوحات مصنوعة من الزجاج العضوي من ماركة TOSN - وفقًا لـ GOST 17622-72.

2.4 وسادات مطاطية 60-80 شور.

2.5 درجات اللاصق BF-2 و BF-4 وفقًا لـ GOST 12172-74 أو الدرجات الأخرى التي تضمن قوة توصيل ألواح زجاج شبكي بحشية مطاطية - وفقًا للوثائق التنظيمية والتقنية.

(طبعة معدلة ، تعديل ن 2).

3. التحضير للاختبار

3.1 الصق الألواح على الوسادات المطاطية.

3.2 قم بالطحن المسبق لألواح زجاج شبكي جديدة في ظل ظروف الاختبار حتى تظهر آثار التآكل على سطح العمل بأكمله للألواح ، وقم بإزالة الغبار والوزن بحد تفاوت قدره +/- 0.01 جم.

4. إجراء الاختبار

4.1 اضبط أوضاع الاختبار الموضحة في الجدول.

───────────────┬─────────────────┬─────────────────┬──────────────

قوة تحامل الحصباء ، وقت المعالجة ، وجود النفخ

││min│ أثناء المعالجة

───────────────┼─────────────────┼─────────────────┼──────────────

80 - 50│98.0│5│ دون تهب

40 - 25│72,5│├──────────────

20 - 6│49.0││ مع النفخ

5 - M40│25.5││

(طبعة معدلة ، القس ن 1 ، 2).

4.2 ضع الورق الكاشطة المراد اختباره عن طريق تغيير الورق الكاشط على القرص بعد اللف.

4.3 ثبت ألواح زجاج شبكي في الحوامل في نفس الوضع كما هو الحال عند اللف.

4.4 في نهاية الاختبار ، قم بتحرير ألواح زجاج شبكي ، وإزالة الغبار والوزن بحد خطأ مسموح به قدره +/- 0.01 جم.

5. معالجة نتائج الاختبار

5.1 قدرة القطع (Q g / min) تحدد بواسطة الصيغة

حيث m كتلة الزجاج العضوي المصقول ، g ؛

5 - زمن المعالجة ، دقيقة.

معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية GOST 10054-82

"الجلد الورقي المقاوم للماء. المواصفات الفنية"

ورق جلخ مقاوم للماء. تحديد

بدلاً من GOST 10054-75

تنطبق هذه المواصفة القياسية على المواد الكاشطة الورقية المقاومة للماء والمخصصة للمعالجة الكاشطة للمواد المختلفة باستخدام أو بدون استخدام سائل القطع.

1. الأبعاد

1.1 يجب إنتاج ورق الصنفرة على شكل لفات وألواح صنفرة موضحة أبعادها بالجدول. واحد.

الجدول 1

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع رولات وألواح بأحجام أخرى.

مثال على رمز لورق جلخ مقاوم للماء في لفافة ، بعرض 750 مم ، وطول 50 مترًا ، على ورق مبلل ، مصنوع من كربيد السيليكون الأخضر ، درجة 64 ج ، حجم الحبوب 16-P:

750 × 50 М 64С 16-P GOST 10054-82

نفس لوح الصنفرة ، بعرض 230 مم ، وطول 280 مم ، على ورق مبلل مع طلاء بوليمر لاتكس ، مصنوع من كربيد السيليكون الأسود ، درجة 53 درجة مئوية ، حجم الحبيبات 16-P:

L 230x280 L1 53S 16-P GOST 10054-82

2. المتطلبات الفنية

2.1. يجب تصنيع ورق الصنفرة وفقًا لمتطلبات هذه المواصفة القياسية.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من حبيبات 16-M14 من المواد الكاشطة المحددة في الجدول. 2.

الجدول 2

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من ماركات أخرى وأحجام حبيبات المواد الكاشطة.

2.3 لتصنيع الورق الكاشطة ، يجب استخدام الورق ذو المقاومة الرطبة وفقًا لـ GOST 10127 والوثائق التنظيمية والتقنية الخاصة بالصناعة على الورق كأساس وفقًا للجدول. 3.

2.4 يجب أن تكون مادة الطحن مرتبطة بإحكام بالقاعدة بورنيش الماركات YAN-153 و PF-587 أو غيرها من السندات المقاومة للماء وفقًا للوثائق التنظيمية والتقنية للصناعة.

2.5 تكوين الحبوب لمواد الطحن - وفقًا لـ GOST 3647 (مساحيق الطحن والطحن بمؤشرات P و N) ووفقًا للوثائق التنظيمية والتقنية للصناعة.

الجدول 3

ملحوظة. إذا لم يكن للورق رمز ثابت ، فيُسمح له بالإشارة إلى علامته التجارية في رمز الورق الكاشطة.

2.6. (محذوف ، تعديل رقم 3).

2.6.1. على سطح العمل لورق الصنفرة على شكل لفات ، يجب ألا تتجاوز المساحة الإجمالية للتجاعيد ، والطيات ، والمناطق الخالية من حبيبات الكشط ، المملوءة بمادة رابطة ، 0.5٪ من مساحة اللفة.

ملحوظة. بالاتفاق مع المستهلك لا تزيد المساحة الإجمالية لهذه العيوب عن 1.5٪ من مساحة اللفافة.

(طبعة معدلة ، تعديل ن 3).

2.6.2. (محذوف ، تعديل رقم 3).

2.6.3. على سطح العمل للصفائح ، يجب ألا تتجاوز المساحة الإجمالية للتجاعيد ، والطيات ، والمناطق التي لا تحتوي على حبيبات كاشطة ، ومملوءة بمادة رابطة ، مع تلف الحواف 0.5٪ من مساحة الورقة.

ملحوظة. بالاتفاق مع المستهلك ، لا تزيد المساحة الإجمالية للعيوب المشار إليها عن 1٪ من مساحة الورقة.

(طبعة معدلة ، تعديل ن 3).

2.6.4. (محذوف ، تعديل رقم 3).

2.7. يجب ألا يتجاوز تفاوت سمك ورق الصنفرة القيم الموضحة في الجدول. 4.

الجدول 4

2.8 يجب أن تتوافق مقاومة شد الورق الكاشطة مع القيم الموضحة في الجدول. 5.

الجدول 5

______________________________

* حسب الاتفاق مع المستهلك.

2.9 يجب أن تتوافق سعة قطع الورق الكاشطة مع القيم الواردة في الجدول. 6.

الجدول 6

|

قمح |

قمح |

قدرة القطع ، g / min ، ليس أقل |

|

(المقدمة بالإضافة إلى ذلك ، Rev. N 1).

3. قواعد القبول

3.1 يجب إجراء فحص القبول والاختبار الدوري للتحكم في مطابقة الورق الكاشطة لمتطلبات هذه المواصفة القياسية.

(طبعة معدلة ، تعديل ن 1).

3.2 ضبط القبول للامتثال لمتطلبات الفقرات. يجب تعريض 1.1 و 2.6.1 و 2.6.3 لما لا يقل عن 1٪ من لفات ورق الصنفرة أو حزم الأوراق من الدفعة ، ولكن ليس أقل من 3 قطع ، البند 2.9 - 0.1٪ ، ولكن ليس أقل من ثلاث لفات أو حزم .

3.2.1. يجب أن تتكون الدفعة من ورق صنفرة من خاصية واحدة ، يتم إجراؤه في وردية واحدة ويتم تقديمه في نفس الوقت للقبول في مستند واحد.

3.3 إذا تم ، أثناء مراقبة القبول ، إثبات عدم الامتثال لمتطلبات المعيار لأكثر من مؤشر خاضع للرقابة ، فلن يتم قبول الدُفعة.

(طبعة معدلة ، تعديل ن 2).

3.3.1. إذا تم العثور على تعارض مع متطلبات المعيار لأحد المؤشرات المرصودة ، فسيتم إجراء تحكم متكرر على عدد مضاعف من لفات الجلد ، حزم من الأوراق.

في حالة وجود عيوب في عملية إعادة التشكيل ، لا يتم قبول الدفعة.

(المقدمة بالإضافة إلى ذلك ، Rev. N 2).

3.4. يجب اختبار المنتجات (أحد أحجام البكرات والألواح) التي اجتازت مراقبة القبول وفقًا للبند 3.2 ، للامتثال لمتطلبات البنود 3.2 ، بشكل دوري. 2.7 و 2.8 0.5٪ لفات ورق الصنفرة أو صفائح ذات 16 حبيبة رملية ؛ ثمانية؛ 5 و M40 ولكن ليس أقل من 3 قطع ، ص 2.8 على جميع أنواع القواعد.

(طبعة معدلة ، تعديل ن 2).

3.5 يجب إجراء الاختبارات الدورية مرة واحدة على الأقل في السنة.

(طبعة معدلة ، تعديل ن 3).

4. طرق الاختبار

4.1 تحديد مقاومة الشد للورق الكاشطة في حالة جافة طبقًا للمواصفة GOST 6456.

4.1.1. يتم تحديد مقاومة شد قطعة القماش الكاشطة في حالة رطبة على النحو التالي: يتم نقع عينات القماش الكاشطة المحضرة قبل اختبارها في الماء عند درجة حرارة (20 ± 2) درجة مئوية لمدة ساعتين. تتم إزالة الماء الزائد باستخدام ورق الترشيح ويتم إجراء الاختبار على الفور وفقًا لـ GOST 6456.

4.2 تتطابق طريقة تحديد قدرة الورق الكاشطة على القطع مع GOST 6456 مع الإضافات المحددة في الفقرات. 4.2.1 ، 4.2.2.

4.2.1. قبل الاختبار ، تخضع عينات من الجلود الكاشطة للتجفيف النهائي لمدة ساعة عند درجة حرارة (100 ± 5) درجة مئوية.

4.2.2. يتم تحديد قدرة الورق الكاشطة على القطع عندما:

تحامل القوة - 25 ، 5 نيوتن ؛

وقت الطحن - 5 دقائق.

يتم إجراء اختبار الورق الكاشطة بأحجام حبيبات 16-M40 بنفخ الهواء.

الحد الأقصى للخطأ المسموح به لوزن عينات الألواح الزجاجية العضوية عند اختبار الورق الكاشطة بأحجام الحبوب M63-M14 هو ± 0.001 جم.

4.3 التحكم في الأبعاد ، والسمك غير المتساوي ، وظهور سطح عمل ورق الصنفرة - وفقًا لـ GOST 6456.

5. الوسم والتعبئة والنقل والتخزين

5.1 يجب تطبيق كل (150 ± 15) مم في الاتجاهين الطولي والعرضي على الأسطح غير العاملة في لفة من ورق الصنفرة:

علامة تجارية للشركة المصنعة ؛

رمز؛

رقم الدفعة.

ملحوظة. بالاتفاق مع المستهلك ، لا يجوز تطبيق أبعاد الرول أو الصفيحة.

(طبعة معدلة ، تعديلات ن 1 ، 3).

5.2 يجب أن يكون لف ورق الصنفرة في لفات محكمًا ومتساويًا ، ولا يسمح بتكوين التجاعيد والطيات والمناطق المجعدة.

يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تتجاوز نتوءات الحواف 10 مم.

5.3 يجب تغليف كل لفة من ورق الصنفرة بالورق وفقًا لـ GOST 8273 أو GOST 18277 أو GOST 10127 أو GOST 2228 وإغلاقها عند المفصل. يجب أن تغطي طبقات ورق التغليف نهايات الأسطوانة بشكل موثوق وأن تضمن سلامتها أثناء النقل.

5.4. تعبأ صفائح الصنفرة في عبوات من (50 ± 1) حبة. أو (100 ± 2) قطعة. يتم غلق العبوات بشريط صنفرة من الورق أو الورق بأحجام حبيبات 10 وأدق ، بعرض 35 مم على الأقل بعرض الألواح.

(طبعة معدلة ، تعديل ن 1).

5.5 عبوات من 5-10 قطع. مكدسة في أكياس ومختومة بالورق أو شريط الصنفرة الورقي بأحجام حبيبات 10 وأدق ، بعرض 35 مم على الأقل أو بشريط لاصق من الدرجة B وفقًا لـ GOST 18251. يجب تغليف العبوة المختومة بالورق وفقًا لـ GOST 8273 -75 أو GOST 18277 أو GOST 10127 أو GOST 2228 بحيث تكون النهاية في مقدمة الحقيبة. الحقيبة مربوطة بخيوط.

(طبعة معدلة ، القس ن 1 ، 2).

5.6 (محذوف ، تعديل رقم 3).

5.7 يجب أن تحتوي كل لفة أو كيس معبأ على تعليمات تخزين وملصق يشير إلى:

علامة تجارية للشركة المصنعة ؛

أرقام الدُفعات

مواعيد الافراج

التعيين التقليدي

عدد الأوراق للحزمة ؛

صور علامة الجودة الحكومية للجلود الكاشطة ، والتي تم تخصيصها بواسطة علامة الجودة الحكومية وفقًا للإجراء المعمول به ؛

ختم التحكم الفني.

يجب لصق الملصق على البكرة عند درز ورق التغليف.

5.8-5.19. (مستبعد التعديل رقم 3).

5.20. المتطلبات الأخرى لوضع العلامات والتعبئة والتغليف ، وكذلك النقل والتخزين - وفقًا لـ GOST 27595.

(مقدمة بالإضافة إلى ذلك ، التعديل رقم 3).

6. ضمانات الشركة المصنعة

6.1 (محذوف ، القس ن 1).

6.2 (محذوف ، القس ن 2).

6.3 (محذوف ، القس ن 1).

> DK 621.921.67.021: 006.354 المجموعة G25.34

الدولة S I 1 N D A 5 G UNION SSR

ورق تجليخ الجلد

الشروط الفنية

مواصفات الورق الخفيف

فترة الرضاعة تبدأ من 01.01.83

Present5 ؛؛ | تنطبق المواصفة القياسية على الورق الكاشطة المخصص للمعالجة الكاشطة لأوقات -.

1. الأنواع والأحجام

1.1 يجب أن يكون ورق الصنفرة من الأنواع التالية:

1 - للمعالجة الآلية والمعالجة اليدوية للمواد غير المعدنية (الخشب ، والجلود ، والمطاط ، والبلاستيك ، وما إلى ذلك) ؛

2 - للمعالجة الآلية والمعالجة اليدوية للمعادن ، البقع.

1.2 يجب إنتاج ورق الصنفرة على شكل لفائف مبينة في الجدول أبعادها. واحد.

الجدول الأول

Lerepechltha aosprvschema

gost 6 "b-3J p.2

1.3 يجب أن يكون الورق الكاشطة مصنوعًا من الأنواع التالية من طبقات العمل:

ج - صلب ر Р - تنقش.

1.4 يجب أن تتوافق تصميمات وأبعاد طبقة العمل المنقوشة مع تلك المشار إليها في الرسم في الجدول. 2.

يجب أن تكون زاوية ميل الإغاثة 5 درجة -85 درجة.

1 5. يجب أن يكون الانحراف عن التوازي للأجيال من خط الإغاثة في حدود التسامح مع خطوة الإغاثة.

Pokmer من التسمية التقليدية لجلود جلخ الورق من النوع 1 ، مع طبقة عمل مستمرة C. بعرض 1000 مم. طول 50 م ، على ورق درجة 0-200. من الدرجة الكهربائية العادية 15A ، حجم الحبوب 25-M. على غراء الجلد:

S 1000X50 P2 I5A 25-I M GOST 6456-82

2. المتطلبات الفنية

2.1. يتم تصنيع الورق الكاشطة وفقًا لمتطلبات هذه المواصفة.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من المواد الكاشطة المحددة في الجدول. 3.

P r و e h و r. بناءً على طلب ممسك القبور ، يُسمح بـ n ؛ ha؟ حول "le> 1st grinding school> pk" III drutl mlrok iL-lchfmatsriylov أو خليطهم.

(طبعة معدلة ، تعديل L 1. 2 ، 3).

GOST 4456-82 С. t

2.3 لتصنيع الورق الكاشطة كمحور> يجب استخدام الورق وفقًا لـ GOST 18277 - 72. GOST 10127-75 والصناعات التنظيمية والتقنية:! d-gh ، centesht على الورق b وفقًا للجدول. -أنا.

11 شد L1 بواسطة. صعد C ؛ "^ Ia ليس له شارب أنا ^ hos.ichko: و 1" lma "chenmi. dpiusmpsia و jo.MHiiru obidmachskki جولة طحن> و ^ مثل علامتها التجارية.

(طبعة معدلة ، Rev. As 2).

2.4 يجب أن تكون الورقة الكاشطة مصنوعة من مثلى الحبيبات المطحنة الثلاثية المشار إليها في الجدول. 5.

ملحوظة. بواسطة. "Ika" y iioipeuiire.iH مسموح به h tmge / .ee. " l-shfo-hip 111K \ rki other.irie ضيوف أو خلطاتهم.

(طبعة معدلة تعديل رقم 3).

2.5 يجب توصيل مادة الطحن بقاعدة الجلد باستخدام الغراء ولكن GOST 3252-80 أو روابط أخرى وفقًا للوثائق الصناعية والتنظيمية والتقنية.

ملاحظة: يُسمح بإدخال مجموعة r.p: i 4 ".i.v. I ولا * f: .cr Hire pshien-sh.

2.6. تكوين الحبوب لمواد الطحن - وفقًا لـ GOST 3647-80.

2.7. (حُذف. التعديل رقم 3).

2.7.1. على سطح العمل لطحن الجلد: مع طبقة عمل خاصة ، المساحة الكلية للتجاعيد ، الطيات ،

S. 5 GOST 6454- ":

i.o بدون حبيبات كاشطة ، مملوءة بالمادة اللاصقة ، يجب ألا تتجاوز 0.5٪ من مساحة اللفافة.

ملحوظة. بالاتفاق مع المستهلك ، لا يُسمح بالمبلغ الإجمالي للعيوب المشار إليها بأكثر من 1 ٪ من مساحة لفة.

(الطبعة المتغيرة ، التعديلات L 2 ، 3).

2.7.2. على سطح العمل للورق الكاشطة مع طبقة عمل تنفيس ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الدامجة وغير المطبوعة) لطبقة الإغاثة لـ 1 م 2 5٪ من مساحة البكرة مع تطبيق المواد الكاشطة.

(طبعة معدلة تعديل رقم 3).

2.7.3. في لفة ورق الصنفرة بعرض يصل إلى 1250 مم ، لا يُسمح بالحواف التي يزيد عرضها عن 10 مم مع وجود عيوب بعرض يزيد عن 1250 مم - لا يُسمح بأكثر من 15 مم.

ملاحظة لا يُسمح بسطح عمل Pa لـ kzrbidkremisao n elekhtroko- | "> d- * g * g" th in-squall skins eerinstosts 6-M40 point * .lee ".

(طبعة معدلة ، تعديل L I ، 2 ، 3).

2.8 يجب أن يتوافق تفاوت سمك ورق الصنفرة مع القيم الموضحة في الجدول. 6.

الجدول 6

2.9 تقوية تمزق الجلد الكاشطة اعتماداً على: "! يجب أن تتوافق درجة الورق مع القيم المحددة في الجدول. 7.

GOST 6456-82 ص .6

2.10. يجب أن يكون معامل تطبيق القاعدة الكاشطة L "* للقماش الكاشطة مع طبقة عمل تنفيس 0.40-0.75.

2.11. يجب أن يكون محتوى الرطوبة في ورق الصنفرة 3-7٪.

2.12. يجب أن يتوافق التآكل المنخفض للجلد الكهربائي والزجاج المصقول مع القيم المشار إليها * في الجدول. ثمانية.

الجدول 8

il shis "-. shas Bringingii iwroc karOnlcrchmshch" voO sh.shfi ^ myi "sh niKvp-h: ktocioO واكتب I should be 1.5 7.0: tpna 2" ■ *. 7.0.

(طبعة معدلة القس L & 2).

2.13. يجب أن تكون قدرة قطع الورق الكاشطة في ظل ظروف الاختبار المحددة في الملحق 2 الإلزامي واضحة ج للقيم المحددة في الجدول. 8 أ.

T ل 6 لتر أنا! ن ل 8 أ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (طبعة متغيرة. تعديلا رقم 2 ، 3). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ص .7 GOST 6456 - "2

J. قواعد القبول

3.1 للتحكم في مطابقة المطحنة لمتطلبات هذه المواصفة القياسية ، يجب تنفيذها ؛ التحكم والاختبار الدوري.

3.2 ضبط القبول للامتثال لمتطلبات الفقرات. 1.2 ، 2.7.1. 2.7.2 لتر 2.7.3 يجب أن تتعرض لما لا يقل عن 1٪ من لفات القماش الكاشطة من الدُفعة ، ولكن ليس أقل من 3 قطع ، سجل ز ..:. 1.4 ؛ 1.5 ؛ 2.12 و 2.13 - 0.1٪. ولكن ليس msnse 3 قطع.

3.1 3.2 (طبعة متغيرة. تغيير.> إلى 2).

3.2.1. يجب أن تتكون الدفعة من جلود كاشطة ::. "، Od-Mil.charaKTtpifctiki ، يتم إجراؤها في وردية واحدة وفي نفس الوقت يتم تقديمها للقبول ولكن مستند واحد.

3.3 أثناء مراقبة القبول ، تم العثور على المواد الهلامية لتلبية متطلبات المعيار لأكثر من مؤشر خاضع للرقابة. ثم لا يتم قبول الدفعة.

(تم تغييره ، تعديل رقم 2).

3.3.1. إذا كان هناك تناقض بين معيار fsbovanikm لأحد المؤشرات المراقبة ، فسيتم تنفيذ التحكم الثاني على عدد مضاعف من لفات الجلد.

إذا كانت هناك عيوب في عملية إعادة التشكيل ، فإن الدُفعة ليست خضراء.

(مقدمة بالإضافة إلى ذلك ، التعديل رقم 2).

3.4. يجب إجراء اختبارات دورية على المنتج (أحد أحجام البكرات) الذي اجتاز مراقبة القبول (وفقًا للبند 3.2) ، للامتثال لمتطلبات البنود. 2.J و 2 10 0.5٪. ولكن ليس أقل من 3 قطع. 2.9 و 2.11 0.5٪ لفات من ورق الصنفرة 40 حبيبة رملية ؛ س؛ 3 و 440 ولكن لا تقل عن 3 قطع ، ص 2.9 - لا تزيح أنواع القواعد.

(طبعة معدلة ، تعديل L "2).

3.5 يجب إجراء الاختبارات الدورية مرة واحدة في السنة.

(طبعة معدلة تعديل رقم 3).

4. طرق التحكم والاختبار

4.1-4.1.2. (باستثناء التعديل م 2).

4.2 يتم قياس الأبعاد والعيوب الخارجية لسطح العمل لجلد الطحن بمسطرة معدنية قياس وفقًا لـ GOST 427-75 أو قياس المعدن pwieuv.i g ، "/ GOST 7502-89.

4.2 1. زاوية ميل التضاريس تقاس بأوجه التشابه العالمية في النية أو بواسطة قالب خاص.

4.3 يتم قياس سماكة الجلد غير المستوية بالميكرومتر

GOST L> L - 82 درجة مئوية 3

من النوع LAC (i بحد تفاوت قدره 0.01 im) على مسافة لا تقل عن 10 مم من حافة اللف.

(الطبعة المعدلة ، تعديل رقم 2).

4 4. حساب معامل تطبيق مادة الطحن a ia كأساس أ. يرد في الملحق 1 الإلزامي.

4.5 لتحديد محتوى الرطوبة في المطحنة ، يتم أخذ ثلاث عينات بأبعاد 100XY0 مم. vgveshnvayug على المقاييس التقنية بحد تحمل ± 0.01 جم. توضع عينات من الجلود الكاشطة في فرن تجفيف وتجفف عند درجة حرارة (100 جم 5) درجة مئوية حتى ذلك الحين. حتى لا يتجاوز الفرق بين وزنين متتاليين 0.02 جم.

يتم تحديد محتوى الرطوبة في الورق الكاشطة بالاختلاف في الكتل قبل k بعد التجفيف ويتم حسابه كنسبة مئوية من \ \ من الكتلة الأولية.

4.6 يتم تحديد التآكل المنخفض للجلد الكاشطة (نسبة حجم حبيبات الجلد الصنفرة إلى تفتته) على جهاز K3UJ VNIPASH عن طريق فرك الجلد على الجلد لمدة دقيقتين طرف وحمل 29.4 لتر.

يتم إخضاع جلدين كاشطين على شكل أبعاد &> ""> "0 مم و 520 × 50 مم للاختبار.

يتم وزن العينات بميزان تقني بحد تفاوت قدره 0.05 جم.

ملاحظة هـ<| П Н II Я:

1. Oslashmms * I "للورق الصنفرة يساوي كتلة الحلب المتدلي و i-i.iiiui-u." I الفاصل الزمني في ظل الظروف المحددة

2. عندما ارتداء rnechs-k-prnvelsiiogo الخطأ المسيل للدموع yurn.utostsi MVZ؛ يقع M50 و M40 في البسط B. "الدفة هي 5 ؛ A و 3.

(الطبعة المعدلة ، تعديل رقم 2).

4.7 انا ايضا! تم تحديد قدرة قطع الورق الكاشطة في الملحق 2 الإلزامي.

4.8 يتم تحديد قوة الشد للورق الكاشطة وفقًا لـ GOST 13525.1-79 ، باستثناء الفقرات. 3.1 و 4.1 في درجة الحرارة المحيطة. يجب أن تكون الانحرافات الحدية لأحجام عينات w "lpyannya ± 1.0 مم.

(طبعة تم تغييرها. تعديل L6 2).

4.9 عينات للتحكم بواسطة PP. يتم أخذ 4.1-4.8 من أي مكان للفة ، على مسافة من نهاية لفة أو حواف لا تقل. من 10 ملم. القيمة إرشادية ولكن nn. 4.3 و 4.5-4.8 كمتوسط حسابي للتعريفات الثلاثة.

S. تعليم. حزمة. النقل والتخزين

5.1 يجب تطبيق كل (235: 20j ملم في الاتجاه الطولي وكل (200 ± 20) ملم في الاتجاهات المرقمة) على الأسطح غير العاملة لأسطوانة الصنفرة:

مع 9 روك ؛ MS * -SJ

علامة تجارية للشركة المصنعة ؛

التعيين التقليدي (باستثناء نوع الطبقة وبيان نوع الطبقة) ؛

رقم الدفعة.

ملحوظات؛

". عند استخدام مواد كاشطة cvecn - في غلاف شرطي ، ضع علامة على العلامة التجارية للمواد الكاشطة الرئيسية ، عند استخدام خليط ^ csnns "" .- ؛ goy- ضع علامة على jopHiicrocrb الرئيسي.

2. حسب الاتفاق مع المستهلك. "®" * أبعاد لفة للتفاوتات * "إلى: - جز.

(طبعة متغيرة. تعديلا رقم 2 ، 3).

5.2 وسم الرباط: غراء الجلد M ؛ الرباط المشترك - K.

5.3 يجب أن يكون لف ورق الصنفرة إلى لفات مستويًا وكثيفًا ، بحيث تكون طبقة العمل إلى الخارج ، ولا تسمح بتكوين التجاعيد والطيات والتجاعيد.

يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تزيد نتوءات حواف الأسطوانة التي يصل عرضها إلى 1250 مم عن 5 مم ، وبعرض يزيد عن 1250 مم - 10 مم.

(طبعة معدلة. تعديل L 3).

5.4. يجب تغليف كل لفة من ورق الصنفرة بطبقة مزدوجة من b \ magi ولكن GOST 18277-72 أو GOST 2228-81 أو GOST 10127-75. "

يجب لصق اللفة على C1yk. يجب أن تغطي طبقات ورق التغليف أطراف البكرة وتضمن سلامتها أثناء النقل.

5.5 (محذوف ، تعديل رقم 3).

5.6 يجب لصق أو ختم كل لفة مغلفة بالمعلومات التالية:

علامة تجارية للشركة المصنعة ؛ الرمز: لاتا الإصدار ورقم الدُفعة: ختم التحكم الفني ؛

صورة علامة الجودة الحكومية وفقًا لـ NTD للجلد الكاشطة ، والتي تم تخصيصها مع علامة الجودة الحكومية وفقًا للإجراء المعمول به.

5.7-5.16. (مستبعد التعديل رقم 3).

5.17 المتطلبات الأخرى لوضع العلامات والتعبئة ، وكذلك النقل :: التخزين - وفقًا لـ GOST 27595-88 ،

(مقدمة بالإضافة إلى ذلك ، التعديل رقم 3).

ثانية. 6. (حذف. تعديل رقم 2).

GOST 6456-82 ص .10

الملحق I O "/: gslchos

حساب معدلات التطبيق UIL و FMAT F P IL J1A على أساس

معامل تطبيق قاعدة الحمأة المادية (/ C ، هو نسبة n.! "

حيث أ هو عرض الإغاثة ، مم ؛ ر - خطوة الإغاثة ، مم ؛ يتم حساب التنفيذ 2 وفقًا للصيغة

تنفيذ -J يحسب بالصيغة

(طبعة معدلة ، أنا "م. إل أنا).

أرفق 2

طريقة لتحديد قدرة القطع عن طريق الطحن

جوهر ميتول

طريقة om-m-t لكتلة الطحن المحددة لسطح الجلد الكاشطة من زجاج شبكي أثناء الاختبارات.

2. المعدات والمواد

2.1. رسم تخطيطي ووصف الجهاز من نوع MI-2 وفقًا لـ GOST 42G-77.

2-إس. عينات من ورق الكشط بقطر خارجي (! 74-fc5> مم وقطر ثقب (55 ± 3> مم

2-3. لوحات مصنوعة من الزجاج العضوي ماركة TOSN ~ وفقًا لـ GOST I7622-72.

2.4 البطانة مصنوعة من المطاط من الصلابة ولكن شور GO-80.

2.5 درجات الغراء VF-2 و BF 4 وفقًا لـ GOST 12172-74 أو ماركات أخرى ، والتي تضمن توابل ربط ألواح الزجاج العضوي بحشية reshnoy.

(معدل rglction ، القس JA 2).

3. II o d I- o a k a k و s g v a k و k>

3 I. قم بلصق الألواح على الوسادات المطاطية.

3 2. طحن ألواح زجاج شبكي جديدة مسبقًا أثناء الاختبار حتى تظهر علامات التآكل على سطح العمل بالكامل وتنظيفها * ، من الغبار والوزن ؛ أخطاء ± 0.0! ج.

4. إجراء الاختبار

4.1 اضبط أوضاع الاختبار الموضحة في الجدول

1Ln "n.- ochp

Gr »iVip-iCmrbr

| Usg.- ياس pvnzhimp. ثانيًا |

||

. <. wax во*

(طبعة معدلة ، القس fft I. 2).

4.2 قم بتثبيت msgtyvasmyl oPramch "g. :: kf vi -y.، ■ i ^ walkie. استبدال ورق الصنفرة و "بعد اللف".

4.3 قم بإصلاح ألواح زجاج شبكي م في الحوامل في نفس 1> حرق كما هو الحال عند اللف.

4 4. في نهاية الاختبارات ، حرر الألواح وزجاج شبكي ، "نظيفًا من الأتربة وجافًا بحد أقصى g> gsiaist ± 0.01 جم.

5. نتيجة المعالجة!) حول ذوي الخبرة *

5.1 يتم تحديد قدرة القطع (0 جم "Mii) من خلال الصيغة

حيث m كتلة الزجاج العضوي المصقول ، g ؛ 5- وقت المعالجة ، التمثيل الصامت.

غوست t456-aj ص. واحد؟

بيانات المعلومات

1. تم تطويره وتقديمه من قبل وزارة صناعة الآلات والأدوات في الاتحاد السوفياتي

المطورون

إي. أرداشيف ؛ E. S. Viksman؛ في. ت. إيفاشينيكوف ؛ إن. في. كوجان L. O. F. Kotlyarov؛ إي. ف. كورتشمار ؛ في. أ. موروزوف ؛ E. B. Petrosyan؛ أ. S. K. Rozin ريباكوف N.V.Syreishchikova؛ تونيكوف ؛ في ن.تيركوف

2. تمت الموافقة عليها وإدخالها حيز التنفيذ بموجب المرسوم الصادر عن لجنة المعايير التابعة لاتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 18.02.E2 رقم 735

3 - مدة التفتيش الأول عام 1992 م.

فترة التفتيش - 5 سنوات

4. استبدال GOST 6456-75

5. الوثائق التنظيمية والتقنية المرجعية

* "Nwp U4I.T.1. "" Y * ". ™، irc. I.

نظام التشغيل: الجودة<«;1? !**Д. !а 2*112 CCI-LI".a

42Ya-77427-75 2238- "I 3252 PO 3W7-" L 7502 ei 10127-75 1-2172-74 13925.1-79 17S22-72 18277-72 27595-88

ط 3: 5 ط التذييل 2

الملحق 2 ط 3 ؛ 5.4 0.17

6. تم تمديد فترة الصلاحية حتى 01.01.93 بموجب قرار معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية المؤرخ 04.23.87 رقم 1374

7.راجع (أبريل 1990) مع التعديلات M2 1 ، 2 ، 3 ، تمت الموافقة عليها في يونيو 1984 ، أبريل 1987 ، يوليو 1989 | IUS 9-84 ، 8-87 ، 11-89)

معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية GOST 6456-82

"طحن الورق بالجلد. المواصفات الفنية"

ورقة زجاج. تحديد

بدلاً من GOST 6456-75

تنطبق هذه المواصفة القياسية على الورق الكاشطة المخصص للمعالجة الكاشطة للمواد المختلفة دون تبريد أو استخدام سوائل القطع على أساس الزيت والكيروسين والروح البيضاء.

1. أنواع وأحجام

1.1 يجب أن يكون ورق الصنفرة من الأنواع التالية:

1 - للمعالجة الآلية والمعالجة اليدوية للمواد غير المعدنية (الخشب ، والجلود ، والمطاط ، والبلاستيك ، وما إلى ذلك) ؛

2 - للمعالجة الآلية والمعالجة اليدوية للمعادن والسبائك.

1.2 يجب إنتاج ورق الصنفرة على شكل لفائف مبينة في الجدول أبعادها. واحد.

الجدول 1

|

قمح |

العرض ، مم (التطوير المسبق ± 3.0) |

الطول ، م (التطوير المسبق ± 0.5) |

|

720; 750; 800; 850; 900; 1000 | ||

|

1250; 1350; 1400 |

||

|

720; 750; 800; 850; 900 | ||

|

1250; 1350; 1400 |

||

|

720; 750; 800; 850; 900 | ||

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع لفات بطول يزيد عن 100 متر.

1.3 يجب أن يكون الورق الكاشطة مصنوعًا من الأنواع التالية من طبقات العمل:

ج - صلب

ف - تنقش.

1.4 يجب أن تتوافق تصميمات وأبعاد طبقة العمل المنقوشة مع تلك المشار إليها في الرسم والجدول. 2.

الجدول 2

الأبعاد ، مم

|

قمح |

العرض أ | |||

|

فترة |

السابق إيقاف |

فترة |

السابق إيقاف |

|

يجب أن تكون زاوية ميل ألفا الإغاثة 5 درجة -85 درجة.

1.5 يجب أن يكون الانحراف عن التوازي لخطوط تشكيل الإغاثة ضمن التسامح لخطوة الإغاثة.

مثال على التعيين التقليدي لقماش جلخ الورق من النوع 1 ، مع طبقة عمل مستمرة C ، بعرض 1000 مم ، وطول 50 مترًا ، على ورق من الدرجة 0-200 ، مصنوع من الألومينا المنصهرة العادية بدرجة 15A ، وحجم الحبوب 25- N ، على غراء اللحم:

1C 1000X50 P2 15A 25-N M GOST 6456-82

2. المتطلبات الفنية

2.1. يتم تصنيع الورق الكاشطة وفقًا لمتطلبات هذه المواصفة.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من المواد الكاشطة المحددة في الجدول. 3.

الجدول 3

|

نوع الكاشطة |

طحن درجة المواد |

|

الألومينا المنصهرة العادية |

15 أ ؛ 14 أ ؛ F14A ؛ 13 أ ؛ F13A |

|

الألومينا البيضاء المنصهرة |

25 أ ؛ 24 أ ؛ 23 أ |

|

سبيكة كهربية |

94 أ ؛ 93 أ ؛ 92 أ ؛ 91 أ ؛ 91A-M و 92A-M |

|

ألومينا الزركونيوم | |

|

أحادي اللون | |

|

كربيد السيليكون الأخضر | |

|

كربيد السيليكون الأسود |

54 ج ؛ 53 ج ؛ 51 ج |

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من درجات أخرى من المواد الكاشطة أو مخاليطها.

2.3 لتصنيع الجلود الكاشطة ، يجب استخدام الورق كأساس وفقًا لـ GOST 18277 و GOST 10127 والوثائق التنظيمية والتقنية الصناعية للورق وفقًا للجدول. 4.

الجدول 4

|

ختم الورق |

رمز |

ختم الورق |

رمز |

ملحوظة. إذا لم يكن للورق رمز ثابت ، فيُسمح له بالإشارة إلى علامته التجارية في رمز الورق الكاشطة.

(طبعة معدلة ، تعديل ن 2).

2.4 يجب أن يكون الورق الكاشطة مصنوعًا من مواد كاشطة بمقاسات الحبيبات الموضحة بالجدول. 5.

الجدول 5

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من أحجام الحبوب الأخرى أو مخاليطها.

(طبعة معدلة ، تعديل ن 3).

2.5 يجب ربط مادة الطحن بالقاعدة بغراء اللحم وفقًا لـ GOST 3252 أو روابط أخرى وفقًا للوثائق التنظيمية والتقنية للصناعة.

ملحوظة. يُسمح بإدخال الأصباغ أو أصباغ التلوين في الحزمة.

2.6. تكوين حجم الحبيبات لمواد الطحن يتوافق مع GOST 3647.

2.7. (محذوف ، تعديل رقم 3).

2.7.1. على سطح العمل للورق الكاشطة بطبقة عمل مستمرة ، يجب ألا تتجاوز المساحة الإجمالية للتجاعيد ، والطيات ، والمناطق التي لا تحتوي على حبيبات كاشطة ، مملوءة بالمادة اللاصقة ، 0.5٪ من مساحة اللفة.

ملحوظة. بالاتفاق مع المستهلك لا تزيد المساحة الإجمالية لهذه العيوب عن 1٪ من مساحة اللفافة.

2.7.2. على سطح العمل للورق الكاشطة مع طبقة عمل تنفيس ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الدامجة وغير المطبوعة) لطبقة الإغاثة لكل 1 م 2 5٪ من مساحة الأسطوانة مع المواد الكاشطة المطبقة.

(طبعة معدلة ، تعديل ن 3).

2.7.3. في لفة ورق الصنفرة بعرض يصل إلى 1250 مم ، لا يُسمح بالحواف التي يزيد عرضها عن 10 مم مع وجود عيوب ، بعرض يزيد عن 1250 مم - أكثر من 15 مم.

ملحوظة. على سطح العمل من كربيد السيليكون والورق الكاشط الكهربائي بحجم الحبوب 6-M40 ، لا يُسمح بتكوينات الغراء النقطية أو البقع البارزة فوق سطح العمل.

(طبعة متغيرة ، القس ن 1 ، 2 ، 3).

2.8 يجب أن يتوافق تفاوت سمك ورق الصنفرة مع القيم الموضحة في الجدول. 6.

الجدول 6

2.9 يجب أن تتوافق قوة شد الورق الكاشطة ، اعتمادًا على درجة الورق ، مع القيم الموضحة في الجدول. 7.

الجدول 7

|

رمز الورقة |

رمز الورقة |

||||

|

طولي |

مستعرض |

طولي |

مستعرض |

||

2.10. يجب أن يكون معامل تطبيق المادة الكاشطة على القاعدة K n للأقمشة الكاشطة مع طبقة عمل تنفيس 0 ، 40-0 ، 75.

2.11. يجب أن يكون محتوى الرطوبة في ورق الصنفرة 3-7٪.

2.12. يجب أن يتوافق التآكل المنخفض للكوراندوم الكهربائي وجلود طحن الزجاج مع القيم الموضحة في الجدول. ثمانية.

الجدول 8

|

قمح |

تقليل تآكل الأنواع |

||

ملحوظة. يجب أن يكون التآكل المخفض لورق جلخ كربيد السيليكون بحجم الحبيبات 6-M40 النوع 1 1 ، 5-7 ، 0 ؛ النوع 2 - سانت. 7 ، 0.

(طبعة معدلة ، تعديل ن 2).

2.13. يجب أن تتوافق قدرة الورق الكاشطة على القطع في ظل ظروف الاختبار المحددة في الملحق 2 الإلزامي مع القيم المحددة في الجدول. 8 أ.

الجدول 8 أ

|

قمح |

قدرة قطع الجلد ، g / min ، ليس أقل |

||

|

الكهربائي |

كربيد السيليكون |

زجاج |

|

(طبعة معدلة ، تعديلات ن 2 ، 3).

3. قواعد القبول

3.1 يجب إجراء فحص القبول والاختبار الدوري للتحكم في مطابقة الورق الكاشطة لمتطلبات هذه المواصفة القياسية.

3.2 ضبط القبول للامتثال لمتطلبات الفقرات. يجب تعريض 1.2 ، 2.7.1 ، 2.7.2 و 2.7.3 لما لا يقل عن 1٪ من لفات ورق الصنفرة من الدُفعة ، ولكن ليس أقل من 3 قطع ، وفقًا للفقرات. 1.4 ؛ 1.15 2.12 و 2.13 - 0.1٪ ، ولكن ليس أقل من 3 قطع.

3.1 ، 3.2. (طبعة معدلة ، تعديل ن 2).

3.2.1. يجب أن تتكون الدفعة من ورق صنفرة من خاصية واحدة ، يتم إجراؤه في وردية واحدة ويتم تقديمه في نفس الوقت للقبول في مستند واحد.

3.3 إذا تم ، أثناء مراقبة القبول ، إثبات عدم الامتثال لمتطلبات المعيار لأكثر من مؤشر خاضع للرقابة ، فلن يتم قبول الدُفعة.

(طبعة معدلة ، تعديل ن 2).

3.3.1. في حالة وجود تعارض مع متطلبات المعيار لأحد المؤشرات المراقبة ، يتم تنفيذ التحكم الثاني على عدد مضاعف من لفات الجلد.

في حالة وجود عيوب في عملية إعادة التشكيل ، لا يتم قبول الدفعة.

(المقدمة بالإضافة إلى ذلك ، Rev. N 2).

3.4. يجب اختبار المنتجات (أحد أحجام البكرات) التي اجتازت مراقبة القبول (وفقًا للبند 3.2) للامتثال لمتطلبات البنود بشكل دوري. 2.8 و 2.10 0.5٪ ، ولكن ليس أقل من 3 قطع ، P. 2.9 و 2.11 0.5٪ لفات من ورق الصنفرة 40 حبيبة رملية ؛ ثمانية؛ 5 و M40 ولكن لا تقل عن 3 قطع ، ص 2.9 - على جميع أنواع القواعد.

(طبعة معدلة ، تعديل ن 2).

3.5 يجب إجراء الاختبارات الدورية مرة واحدة على الأقل في السنة.

(طبعة معدلة ، تعديل ن 3).

4. طرق التحكم والاختبار

4.1-4.1.2. (مستبعد ، القس ن 2).

4.2 يتم قياس الأبعاد والعيوب الخارجية لسطح العمل لجلد الطحن بمسطرة معدنية قياس وفقًا لـ GOST 427 أو شريط قياس معدني وفقًا لـ GOST 7502.

4.2.1. يتم قياس زاوية ميل التضاريس باستخدام أدوات قياس عالمية أو قالب خاص.

4.3 يتم قياس تفاوت سمك الجلد بميكرومتر من النوع MK (بحد تفاوت قدره ± 0.01 مم) على مسافة لا تقل عن 10 مم من حافة الأسطوانة.

(طبعة معدلة ، تعديل ن 2).

4.4 يرد حساب معامل تطبيق مادة ذات مقطع رقيق على القاعدة K n في الملحق 1 الإلزامي.

4.5 لتحديد محتوى الرطوبة في ورق الصنفرة ، يتم أخذ ثلاث عينات بحجم 100 × 100 مم ، ويتم وزنها على ميزان تقني بحد تفاوت قدره ± 0.01 جم. توضع عينات من ورق الصنفرة في فرن وتجفف عند درجة حرارة (100) ± 5) درجة مئوية حتى لا يتجاوز الفرق بين وزنين متتاليين 0.02 جم.

يتم تحديد المحتوى الرطوبي للورق الكاشطة بالاختلاف في الكتل قبل التجفيف وبعده ويتم حسابه كنسبة مئوية من الكتلة الأولية.

4.6 يتم تحديد التآكل المنخفض للجلد الكاشطة (نسبة حجم حبيبات الجلد الكاشطة إلى تفتته) على جهاز KZSH VNIIASH عن طريق تآكل الجلد على الجلد لمدة دقيقتين بحمل 29.4 نيوتن.

يتم إجراء الاختبار على عينتين من الورق الكاشطة بأبعاد 395 × 50 مم و 520 × 50 مم.

يتم وزن العينات على ميزان تقني بحد تفاوت قدره ± 0.05 جم.

ملحوظات:

1. قدرة التفتت للجلد الكاشطة تساوي كتلة طبقة العمل المتهالكة في فترة زمنية معينة في ظل ظروف معينة.

2. عند حساب التآكل المخفض لأحجام الحبوب M63 ؛ يتم أخذ M50 و M40 في البسط ، على التوالي ، الأرقام 5 ؛ 4 و 3.

(طبعة معدلة ، تعديل ن 2).

4.7 يتم تقديم طريقة تحديد قدرة القطع للورق الكاشطة في الملحق 2 الإلزامي.

4.8 يتم تحديد قوة الشد للورق الكاشطة وفقًا لـ GOST 13525.1 ، باستثناء الفقرات. 3.1 و 4.1 في درجة الحرارة المحيطة. يجب أن تكون الانحرافات القصوى لأبعاد قطع الاختبار ± 1.0 مم.

(طبعة معدلة ، تعديل ن 2).

4.9 عينات للتحكم حسب PP. 4.1-4.8 مأخوذ من أي مكان على البكرة ، على بعد 10 مم على الأقل من نهاية اللفة أو الحواف. قيمة مؤشرات PP. 4.3 و 4.5-4.8 كمتوسط حسابي للتعريفات الثلاثة.

5. الوسم والتعبئة والنقل والتخزين

5.1 يجب تطبيق كل (235 ± 20) مم في الاتجاه الطولي وكل (200 ± 20) مم في الاتجاهات العرضية على الأسطح غير العاملة لأسطوانة الصنفرة:

التعيين التقليدي (باستثناء نوع وبيان نوع طبقة العمل) ؛

رقم الدفعة.

ملحوظات:

1. عند استخدام خليط من المواد الكاشطة ، ضع علامة على درجة المادة الكاشطة الرئيسية في التعيين التقليدي ؛ عند استخدام خليط من الحبوب ، ضع علامة على الحبوب الرئيسية.

2. بالاتفاق مع المستهلك لا يجوز تطبيق أبعاد اللفة.

(طبعة معدلة ، تعديلات ن 2 ، 3).

5.2 علامة الحزمة:

غراء الجلد - م ؛

الرباط المشترك - K.

5.3 يجب أن يكون لف ورق الصنفرة إلى لفات مستويًا وكثيفًا ، بحيث تكون طبقة العمل إلى الخارج ، ولا تسمح بتكوين التجاعيد والطيات والتجاعيد.

يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تتجاوز نتوءات حواف الأسطوانة التي يصل عرضها إلى 1250 مم 5 مم ، وأكثر من 1250 مم عرضًا - 10 مم.

(طبعة معدلة ، تعديل ن 3).

5.4. يجب تغليف كل لفة من ورق الصنفرة بطبقة مزدوجة من الورق وفقًا لـ GOST 18277 أو GOST 2228 أو GOST 10127.

يجب لصق اللفة عند خط اللحام. يجب أن تغطي طبقات ورق التغليف أطراف البكرة وتضمن سلامتها أثناء النقل.

5.5 (محذوف ، تعديل رقم 3).

5.6 يجب لصق أو ختم كل لفة مغلفة بالمعلومات التالية:

علامة تجارية للشركة المصنعة ؛

رمز؛

تاريخ الإصدار ورقم الدفعة ؛

ختم التحكم الفني

صورة علامة الجودة الحكومية وفقًا لـ NTD للجلد الكاشطة ، والتي تم تخصيصها مع علامة الجودة الحكومية وفقًا للإجراء المعمول به.

5.7-5.16. (مستبعد التعديل رقم 3).

1. جوهر الطريقة

تعتمد الطريقة على تحديد كتلة الزجاج العضوي المصقول بعينة من الجلد الكاشطة أثناء الاختبار.

2. المعدات والمواد

2.1. رسم تخطيطي ووصف للجهاز من نوع MI-2 - وفقًا لـ GOST 426.

2.2. عينات من ورق الكشط قطر خارجي (174 ± 5) ملم وثقب قطره (55 ± 3) ملم.

2.3 لوحات مصنوعة من الزجاج العضوي من ماركة TOSN - وفقًا لـ GOST 17622.

2.4 وسادات مطاطية 60-80 شور.

2.5 درجات اللاصق BF-2 و BF-4 وفقًا لـ GOST 12172 أو الدرجات الأخرى التي تضمن قوة اتصال ألواح زجاج شبكي بحشية مطاطية - وفقًا للوثائق المعيارية والتقنية.

(طبعة معدلة ، تعديل ن 2).

3. التحضير للاختبار

3.1 الصق الألواح على الوسادات المطاطية.

3.2 قم بالطحن المسبق لألواح زجاج شبكي جديدة في ظل ظروف الاختبار حتى تظهر آثار التآكل على سطح العمل بأكمله للألواح ، وقم بإزالة الغبار والوزن بحد تفاوت قدره ± 0.01 جم.

4. إجراء الاختبار

4.1 اضبط أوضاع الاختبار الموضحة في الجدول.

|

قمح |

تحامل القوة ، ن |

وقت المعالجة ، دقيقة |

وجود النفخ أثناء المعالجة |

|

بدون تهب |

|||

|

مع النفخ |

|||

(طبعة معدلة ، القس ن 1 ، 2).

4.2 ضع الورق الكاشطة المراد اختباره عن طريق تغيير الورق الكاشط على القرص بعد اللف.

4.3 ثبت ألواح زجاج شبكي في الحوامل في نفس الوضع كما هو الحال عند اللف.

4.4 في نهاية الاختبار ، قم بتحرير ألواح زجاج شبكي ، وإزالة الغبار والوزن بحد خطأ مسموح به قدره ± 0.01 جم.

5. معالجة نتائج الاختبار

5.1 يتم تحديد قدرة القطع (Q ، g / min) بواسطة الصيغة

حيث m كتلة الزجاج العضوي المصقول ، g ؛

5 - زمن المعالجة ، دقيقة.

ماذا تفعل في حالة المحاولات الفاشلة للعثور على وظيفة

ماذا تفعل في حالة المحاولات الفاشلة للعثور على وظيفة معلومات حول الوصلات الملحومة

معلومات حول الوصلات الملحومة خردة غوست من معادن حديدية (تحميل) خردة للبناء 1405 83

خردة غوست من معادن حديدية (تحميل) خردة للبناء 1405 83 كم كيلومترًا يمثل طريق موسكو الدائري في دائرة؟

كم كيلومترًا يمثل طريق موسكو الدائري في دائرة؟ أين اختفت عصافير موسكو: استنتاج علماء الطيور لماذا اختفت العصافير؟

أين اختفت عصافير موسكو: استنتاج علماء الطيور لماذا اختفت العصافير؟ كيف تكسب المال من اللعب المنزلية؟

كيف تكسب المال من اللعب المنزلية؟ الأعمال الإبداعية: صنع الألعاب اليدوية

الأعمال الإبداعية: صنع الألعاب اليدوية