82- صنفرة

معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية GOST 6456-82

"طحن الورق بالجلد. المواصفات الفنية"

ورقة زجاج. تحديد

بدلاً من GOST 6456-75

تنطبق هذه المواصفة القياسية على الورق الكاشطة المخصص للمعالجة الكاشطة للمواد المختلفة دون تبريد أو استخدام سوائل القطع على أساس الزيت والكيروسين والروح البيضاء.

1. أنواع وأحجام

1.1 يجب أن يكون ورق الصنفرة من الأنواع التالية:

1 - للمعالجة الآلية والمعالجة اليدوية للمواد غير المعدنية (الخشب ، والجلود ، والمطاط ، والبلاستيك ، وما إلى ذلك) ؛

2 - للمعالجة الآلية والمعالجة اليدوية للمعادن والسبائك.

1.2 يجب إنتاج ورق الصنفرة على شكل لفائف مبينة في الجدول أبعادها. واحد.

الجدول 1

|

قمح |

العرض ، مم (التطوير المسبق ± 3.0) |

الطول ، م (التطوير المسبق ± 0.5) |

|

720; 750; 800; 850; 900; 1000 | ||

|

1250; 1350; 1400 |

||

|

720; 750; 800; 850; 900 | ||

|

1250; 1350; 1400 |

||

|

720; 750; 800; 850; 900 | ||

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع لفات بطول يزيد عن 100 متر.

1.3 يجب أن يكون الورق الكاشطة مصنوعًا من الأنواع التالية من طبقات العمل:

ج - صلب

ف - تنقش.

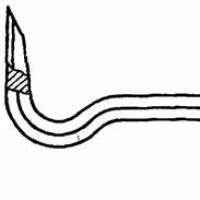

1.4 يجب أن تتوافق تصميمات وأبعاد طبقة العمل المنقوشة مع تلك المشار إليها في الرسم والجدول. 2.

الجدول 2

الأبعاد ، مم

|

قمح |

العرض أ | |||

|

فترة |

السابق إيقاف |

فترة |

السابق إيقاف |

|

يجب أن تكون زاوية ميل ألفا الإغاثة 5 درجة -85 درجة.

1.5 يجب أن يكون الانحراف عن التوازي لخطوط تشكيل الإغاثة ضمن التسامح لخطوة الإغاثة.

مثال على التعيين التقليدي لقماش جلخ الورق من النوع 1 ، مع طبقة عمل مستمرة C ، بعرض 1000 مم ، وطول 50 مترًا ، على ورق من الدرجة 0-200 ، مصنوع من الألومينا المنصهرة العادية بدرجة 15A ، وحجم الحبوب 25- N ، على غراء اللحم:

1C 1000X50 P2 15A 25-N M GOST 6456-82

2. المتطلبات الفنية

2.1. يتم تصنيع الورق الكاشطة وفقًا لمتطلبات هذه المواصفة.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من المواد الكاشطة المحددة في الجدول. 3.

الجدول 3

|

نوع الكاشطة |

طحن درجة المواد |

|

الألومينا المنصهرة العادية |

15 أ ؛ 14 أ ؛ F14A ؛ 13 أ ؛ F13A |

|

الألومينا البيضاء المنصهرة |

25 أ ؛ 24 أ ؛ 23 أ |

|

سبيكة كهربية |

94 أ ؛ 93 أ ؛ 92 أ ؛ 91 أ ؛ 91A-M و 92A-M |

|

ألومينا الزركونيوم | |

|

أحادي اللون | |

|

كربيد السيليكون الأخضر | |

|

كربيد السيليكون الأسود |

54 ج ؛ 53 ج ؛ 51 ج |

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من درجات أخرى من المواد الكاشطة أو مخاليطها.

2.3 لتصنيع الجلود الكاشطة ، يجب استخدام الورق كأساس وفقًا لـ GOST 18277 ، GOST 10127 والوثائق التنظيمية والتقنية الصناعية للورق وفقًا للجدول. 4.

الجدول 4

|

ختم الورق |

رمز |

ختم الورق |

رمز |

ملحوظة. إذا لم يكن للورق رمز ثابت ، فيُسمح له بالإشارة إلى علامته التجارية في رمز الورق الكاشطة.

(طبعة معدلة ، تعديل ن 2).

2.4 يجب أن يكون الورق الكاشطة مصنوعًا من مواد كاشطة بمقاسات الحبيبات الموضحة بالجدول. 5.

الجدول 5

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من أحجام الحبوب الأخرى أو مخاليطها.

(طبعة معدلة ، تعديل ن 3).

2.5 يجب ربط مادة الطحن بالقاعدة بغراء اللحم وفقًا لـ GOST 3252 أو روابط أخرى وفقًا للوثائق التنظيمية والتقنية للصناعة.

ملحوظة. يُسمح بإدخال الأصباغ أو أصباغ التلوين في الحزمة.

2.6. تكوين حجم الحبيبات لمواد الطحن يتوافق مع GOST 3647.

2.7. (محذوف ، تعديل رقم 3).

2.7.1. على سطح العمل من قطعة القماش الكاشطة مع طبقة عمل مستمرة ، يجب ألا تتجاوز المساحة الإجمالية للتجاعيد والطيات والمناطق الخالية من الحبوب الكاشطة والمملوءة بالمادة اللاصقة 0.5٪ من مساحة اللف.

ملحوظة. بالاتفاق مع المستهلك لا تزيد المساحة الإجمالية لهذه العيوب عن 1٪ من مساحة اللفافة.

2.7.2. على سطح عمل قطعة القماش الكاشطة مع طبقة عمل تنفيس ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الدامجة وغير المطبوعة) لطبقة الإغاثة لكل 1 م 2 5٪ من مساحة الأسطوانة مع المواد الكاشطة المطبقة.

(طبعة معدلة ، تعديل ن 3).

2.7.3. في لفة ورق الصنفرة بعرض يصل إلى 1250 مم ، لا يُسمح بالحواف التي يزيد عرضها عن 10 مم مع وجود عيوب ، بعرض يزيد عن 1250 مم - أكثر من 15 مم.

ملحوظة. على سطح العمل من كربيد السيليكون والورق الكاشط الكهربائي بحجم الحبوب 6-M40 ، لا يُسمح بتكوينات الغراء النقطية أو البقع البارزة فوق سطح العمل.

(طبعة متغيرة ، القس ن 1 ، 2 ، 3).

2.8 يجب أن يتوافق تفاوت سمك ورق الصنفرة مع القيم الموضحة في الجدول. 6.

الجدول 6

2.9 يجب أن تتوافق قوة شد الورق الكاشطة ، اعتمادًا على درجة الورق ، مع القيم الموضحة في الجدول. 7.

الجدول 7

|

رمز الورقة |

رمز الورقة |

||||

|

طولي |

مستعرض |

طولي |

مستعرض |

||

2.10. يجب أن يكون معامل تطبيق المادة الكاشطة على القاعدة K n للأقمشة الكاشطة مع طبقة عمل تنفيس 0 ، 40-0 ، 75.

2.11. يجب أن يكون محتوى الرطوبة في ورق الصنفرة 3-7٪.

2.12. يجب أن يتوافق التآكل المنخفض للكوراندوم الكهربائي وجلود طحن الزجاج مع القيم الموضحة في الجدول. ثمانية.

الجدول 8

|

قمح |

تقليل تآكل الأنواع |

||

ملحوظة. يجب أن يكون التآكل المخفض لورق جلخ كربيد السيليكون بحجم الحبيبات 6-M40 النوع 1 1 ، 5-7 ، 0 ؛ النوع 2 - سانت. 7 ، 0.

(طبعة معدلة ، تعديل ن 2).

2.13. يجب أن تتوافق قدرة الورق الكاشطة على القطع في ظل ظروف الاختبار المحددة في الملحق 2 الإلزامي مع القيم المحددة في الجدول. 8 أ.

الجدول 8 أ

|

قمح |

قدرة قطع الجلد ، g / min ، ليس أقل |

||

|

الكهربائي |

كربيد السيليكون |

زجاج |

|

(طبعة معدلة ، تعديلات ن 2 ، 3).

3. قواعد القبول

3.1 يجب إجراء فحص القبول والاختبار الدوري للتحكم في مطابقة الورق الكاشطة لمتطلبات هذه المواصفة القياسية.

3.2 ضبط القبول للامتثال لمتطلبات الفقرات. يجب تعريض 1.2 ، 2.7.1 ، 2.7.2 و 2.7.3 لما لا يقل عن 1٪ من لفات ورق الصنفرة من الدُفعة ، ولكن ليس أقل من 3 قطع ، وفقًا للفقرات. 1.4 ؛ 1.15 2.12 و 2.13 - 0.1٪ ، ولكن ليس أقل من 3 قطع.

3.1 ، 3.2. (طبعة معدلة ، تعديل ن 2).

3.2.1. يجب أن تتكون الدفعة من ورق صنفرة من خاصية واحدة ، يتم إجراؤه في وردية واحدة ويتم تقديمه في نفس الوقت للقبول في مستند واحد.

3.3 إذا تم ، أثناء مراقبة القبول ، إثبات عدم الامتثال لمتطلبات المعيار لأكثر من مؤشر خاضع للرقابة ، فلن يتم قبول الدُفعة.

(طبعة معدلة ، تعديل ن 2).

3.3.1. في حالة وجود تعارض مع متطلبات المعيار لأحد المؤشرات المراقبة ، يتم تنفيذ التحكم الثاني على عدد مضاعف من لفات الجلد.

في حالة وجود عيوب في عملية إعادة التشكيل ، لا يتم قبول الدفعة.

(المقدمة بالإضافة إلى ذلك ، Rev. N 2).

3.4. يجب اختبار المنتجات (أحد أحجام البكرات) التي اجتازت مراقبة القبول (وفقًا للبند 3.2) للامتثال لمتطلبات البنود بشكل دوري. 2.8 و 2.10 0.5٪ ، ولكن ليس أقل من 3 قطع ، P. 2.9 و 2.11 0.5٪ لفات من ورق الصنفرة 40 حبيبة رملية ؛ ثمانية؛ 5 و M40 ولكن لا تقل عن 3 قطع ، ص 2.9 - على جميع أنواع القواعد.

(طبعة معدلة ، تعديل ن 2).

3.5 يجب إجراء الاختبارات الدورية مرة واحدة على الأقل في السنة.

(طبعة معدلة ، تعديل ن 3).

4. طرق التحكم والاختبار

4.1-4.1.2. (مستبعد ، القس ن 2).

4.2 يتم قياس الأبعاد والعيوب الخارجية لسطح العمل لجلد الطحن بمسطرة معدنية قياس وفقًا لـ GOST 427 أو شريط قياس معدني وفقًا لـ GOST 7502.

4.2.1. يتم قياس زاوية ميل التضاريس باستخدام أدوات قياس عالمية أو قالب خاص.

4.3 يتم قياس تفاوت سمك الجلد بميكرومتر من النوع MK (بحد تفاوت قدره ± 0.01 مم) على مسافة لا تقل عن 10 مم من حافة الأسطوانة.

(طبعة معدلة ، تعديل ن 2).

4.4 يرد حساب معامل تطبيق مادة ذات مقطع رقيق على القاعدة K n في الملحق 1 الإلزامي.

4.5 لتحديد محتوى الرطوبة في ورق الصنفرة ، يتم أخذ ثلاث عينات بحجم 100 × 100 مم ، ويتم وزنها على ميزان تقني بحد تفاوت قدره ± 0.01 جم. توضع عينات من ورق الصنفرة في فرن وتجفف عند درجة حرارة (100) ± 5) درجة مئوية حتى لا يتجاوز الفرق بين وزنين متتاليين 0.02 جم.

يتم تحديد المحتوى الرطوبي للورق الكاشطة بالاختلاف في الكتل قبل التجفيف وبعده ويتم حسابه كنسبة مئوية من الكتلة الأولية.

4.6 يتم تحديد التآكل المنخفض للجلد الكاشطة (نسبة حجم حبيبات جلد الصنفرة إلى تفتته) على جهاز KZSH VNIIASh عن طريق تآكل الجلد على الجلد لمدة دقيقتين بحمل 29.4 نيوتن.

يتم إجراء الاختبار على عينتين من الورق الكاشطة بأبعاد 395 × 50 مم و 520 × 50 مم.

يتم وزن العينات على ميزان تقني بحد تفاوت قدره ± 0.05 جم.

ملحوظات:

1. قدرة التفتت للجلد الكاشطة تساوي كتلة طبقة العمل المتهالكة في فترة زمنية معينة في ظل ظروف معينة.

2. عند حساب التآكل المخفض لأحجام الحبوب M63 ؛ يتم أخذ M50 و M40 في البسط ، على التوالي ، الأرقام 5 ؛ 4 و 3.

(طبعة معدلة ، تعديل ن 2).

4.7 يتم تقديم طريقة تحديد قدرة القطع للورق الكاشطة في الملحق 2 الإلزامي.

4.8 يتم تحديد قوة الشد للورق الكاشطة وفقًا لـ GOST 13525.1 ، باستثناء الفقرات. 3.1 و 4.1 في درجة الحرارة المحيطة. يجب أن تكون الانحرافات القصوى لأبعاد قطع الاختبار ± 1.0 مم.

(طبعة معدلة ، تعديل ن 2).

4.9 عينات للتحكم حسب PP. 4.1-4.8 مأخوذ من أي مكان على البكرة ، على بعد 10 مم على الأقل من نهاية اللفة أو الحواف. قيمة مؤشرات PP. 4.3 و 4.5-4.8 كمتوسط حسابي للتعريفات الثلاثة.

5. الوسم والتعبئة والنقل والتخزين

5.1 يجب تطبيق كل (235 ± 20) مم في الاتجاه الطولي وكل (200 ± 20) مم في الاتجاهات العرضية على الأسطح غير العاملة لأسطوانة الصنفرة:

التعيين التقليدي (باستثناء نوع وبيان نوع طبقة العمل) ؛

رقم الدفعة.

ملحوظات:

1. عند استخدام خليط من المواد الكاشطة ، ضع علامة على درجة المادة الكاشطة الرئيسية في التعيين التقليدي ؛ عند استخدام خليط من الحبوب ، ضع علامة على الحبوب الرئيسية.

2. بالاتفاق مع المستهلك لا يجوز تطبيق أبعاد اللفة.

(طبعة معدلة ، تعديلات ن 2 ، 3).

5.2 علامة الحزمة:

غراء الجلد - م ؛

الرباط المشترك - K.

5.3 يجب أن يكون لف ورق الصنفرة إلى لفات مستويًا وكثيفًا ، بحيث تكون طبقة العمل إلى الخارج ، ولا تسمح بتكوين التجاعيد والطيات والتجاعيد.

يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تتجاوز نتوءات حواف الأسطوانة التي يصل عرضها إلى 1250 مم 5 مم ، وأكثر من 1250 مم عرضًا - 10 مم.

(طبعة معدلة ، تعديل ن 3).

5.4. يجب تغليف كل لفة من ورق الصنفرة بطبقة مزدوجة من الورق وفقًا لـ GOST 18277 أو GOST 2228 أو GOST 10127.

يجب لصق اللفة عند خط اللحام. يجب أن تغطي طبقات ورق التغليف أطراف البكرة وتضمن سلامتها أثناء النقل.

5.5 (محذوف ، تعديل رقم 3).

5.6 يجب لصق أو ختم كل لفة مغلفة بالمعلومات التالية:

علامة تجارية للشركة المصنعة ؛

رمز؛

تاريخ الإصدار ورقم الدفعة ؛

ختم التحكم الفني

صورة علامة الجودة الحكومية وفقًا لـ NTD للجلد الكاشطة ، والتي تم تخصيصها مع علامة الجودة الحكومية وفقًا للإجراء المعمول به.

5.7-5.16. (مستبعد التعديل رقم 3).

1. جوهر الطريقة

تعتمد الطريقة على تحديد كتلة الزجاج العضوي المصقول بعينة من الجلد الكاشطة أثناء الاختبار.

2. المعدات والمواد

2.1. رسم تخطيطي ووصف للجهاز من نوع MI-2 - وفقًا لـ GOST 426.

2.2. عينات من ورق الكشط قطر خارجي (174 ± 5) ملم وثقب قطره (55 ± 3) ملم.

2.3 لوحات مصنوعة من الزجاج العضوي من ماركة TOSN - وفقًا لـ GOST 17622.

2.4 وسادات مطاطية 60-80 شور.

2.5 درجات اللصق BF-2 و BF-4 وفقًا لـ GOST 12172 أو الدرجات الأخرى التي تضمن قوة اتصال ألواح زجاج شبكي بحشية مطاطية - وفقًا للوثائق المعيارية والتقنية.

(طبعة معدلة ، تعديل ن 2).

3. التحضير للاختبار

3.1 الصق الألواح على الوسادات المطاطية.

3.2 قم بالطحن المسبق لألواح زجاج شبكي جديدة في ظل ظروف الاختبار حتى تظهر آثار التآكل على سطح العمل بأكمله للألواح ، وقم بإزالة الغبار والوزن بحد تفاوت قدره ± 0.01 جم.

4. إجراء الاختبار

4.1 اضبط أوضاع الاختبار الموضحة في الجدول.

|

قمح |

تحامل القوة ، ن |

وقت المعالجة ، دقيقة |

وجود النفخ أثناء المعالجة |

|

بدون تهب |

|||

|

مع النفخ |

|||

(طبعة معدلة ، القس ن 1 ، 2).

4.2 ضع الورق الكاشطة المراد اختباره عن طريق تغيير الورق الكاشط على القرص بعد اللف.

4.3 ثبت ألواح زجاج شبكي في الحوامل في نفس الوضع كما هو الحال عند اللف.

4.4 في نهاية الاختبار ، قم بتحرير ألواح زجاج شبكي ، وإزالة الغبار والوزن بحد خطأ مسموح به قدره ± 0.01 جم.

5. معالجة نتائج الاختبار

5.1 يتم تحديد قدرة القطع (Q ، g / min) بواسطة الصيغة

حيث m كتلة الزجاج العضوي المصقول ، g ؛

5 - زمن المعالجة ، دقيقة.

UDC 621.921.67.02 1: 006.354 المجموعة G25.07

معيار حالة الاتحاد S S R

مواصفات ورق تجليخ الجلد

مواصفات ورق Aoiabue

O S P 30 8600

صالح من 01/01/83

تنطبق هذه المواصفة القياسية على جلود طحن الورق المخصصة للمعالجة الكاشطة للمواد المختلفة دون تبريد أو استخدام سوائل القطع المعتمدة على الزيت والكيروسين وروح يانت.

1. الأنواع والأحجام

1 1. يجب أن يكون ورق الصنفرة من الأنواع ؛

1 - حشرات المن للمعالجة الآلية والمعالجة اليدوية للمواد غير المعدنية (الخشب ، والجلود ، والمطاط ، والبلاستيك ، وما إلى ذلك) ؛

2 - للمعالجة الآلية والمعالجة اليدوية للمعادن والسبائك.

1 2. يجب أن يتم إنتاج الورق الكاشطة بشكل لفات ، وأبعادها موضحة في الجدول. واحد.

الجدول الأول

يحظر إعادة طبع الطبعة الرسمية * *

Proiolzhgipi i Li 7L. /

ملحوظة: بناء على طلب المستهلك الإضافي) Cg: إنتاج رولات يزيد طولها عن 100 م

1.3 يجب أن يكون الورق الكاشطة مصنوعًا من الأنواع التالية من طبقات العمل:

ج - صلب

ف - تنقش.

1.4 يجب أن تتوافق تصميمات وأبعاد طبقة العمل المنقوشة مع تلك المشار إليها في الرسم والجدول. 2.

الحجم s ، مم

الجدول 2

يجب أن تكون زاوية ميل الإغاثة 5 درجة -85 درجة.

1.5 يجب أن يكون الانحراف عن التوازي لخطوط تشكيل الإغاثة ضمن التسامح لخطوة الإغاثة.

مثال على رمز قطعة قماش كاشطة من النوع 1 ، بطبقة عمل مستمرة C ، بعرض 1000 مم. طول 50 م ، على ورق درجة 0-200 ، من الأكوراندوم الكهربائي العادي درجة 15 أ ، حجم الحبيبات 25-N ، على غراء الجلد:

1C 1000X50 P2 15A 25-N M GOST 6456-82

2. المتطلبات الفنية

2.1. يتم تصنيع الورق الكاشطة وفقًا لمتطلبات هذه المواصفة.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من المواد الكاشطة المحددة في الجدول. 3.

الجدول 3

ملحوظة: بناء على طلب المستهلك يسمح بتصنيع shk \ rkn jh من درجات أخرى من مواد الطحن أو مخاليطها.

2 3. لتصنيع الجلود الكاشطة ، يجب استخدام الورق كأساس وفقًا لـ GOST 18277-72 ، GOST 10127-75 والوثائق التنظيمية والتقنية الصناعية للورق وفقًا للجدول. 4.

تي أ ب أنا و ل أ 4

(الطبعة المعدلة ، تعديل رقم 2).

2.4 ، يجب أن يكون ورق الكشط مصنوعًا من مواد كاشطة بأحجام الحبوب الموضحة في الجدول. 5.

الجدول 5

|

3 rnistsp |

||||

|

لا توجد مشكلة في ذلك |

5 K II k P 1 tou N “iiit! "Ma yu -" 11 MON | |||

|

P2 W ، P4 ، Po P7 ، P8 ، P9. P10 ، PI | ||||

ملاحظة وفقًا لخدش ac pu ، l g t p g eok 'p< тчфо-вапъноп шк\рыг других тернист ос л ей или их смесей

(طبعة معدلة تعديل رقم 3).

2.5 يجب ربط مادة الطحن بقاعدة الجسد بالغراء وفقًا لـ GOST 3252-80 أو روابط أخرى وفقًا للوثائق التنظيمية والتقنية للصناعة.

ملاحظة يسمح للدخول في حزمة! pau ^ i in i ^ u is nni cents

2.6. تكوين الحبوب لمواد الطحن ■ - وفقًا لـ GOST 3647-89.

2 7. (محذوف ، تعديل رقم 3).

2 7 1. المساحة الكلية للتجاعيد ، الطيات ، المساحة

يجب ألا يتجاوز kov بدون حبيبات كاشطة ، مملوءة بالموثق ، 0؟ 5٪ من مساحة لفة.

ملاحظة: بالاتفاق مع هلام المستهلك ، لا تزيد المساحة الإجمالية للعيوب المشار إليها عن 1٪ من مساحة اللفة.

2.7.2. على سطح عمل قطعة القماش الكاشطة مع طبقة عمل تنفيس ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الدامجة وغير المطبوعة) لطبقة الإغاثة لكل 1 م 2 5٪ من مساحة الأسطوانة مع المواد الكاشطة المطبقة.

(طبعة معدلة تعديل رقم 3).

2.7.3. في لفة ورق الصنفرة بعرض يصل إلى 1250 مم ، لا يُسمح بالحواف التي يزيد عرضها عن 10 مم مع وجود عيوب ، بعرض يزيد عن 1250 مم - أكثر من 15 مم.

مثال r فطيرة Pa لسطح العمل لماء كربيد السيليكون p electro-rupdiso و shigfovalpo وجلود من حجم الحبوب 6- "U40 يُسمح بتكوينات أو بقع غراء بارزة فوق سطح العمل.

(طبعة معدلة ، تعديلات رقم 1 ، 2 ، 3).

2.8 يجب أن يتوافق تفاوت سمك ورق الصنفرة مع القيم الموضحة في الجدول. 6.

الجدول ب

2.9 يجب أن تتوافق قوة شد ورقة الصنفرة ، اعتمادًا على درجة الورق ، مع القيم المحددة في الجدول. 7.

الجدول 7

2.10. يجب أن يكون معامل تطبيق مادة الطحن على القاعدة D لطحن ورق الصنفرة بطبقة عمل تنفيس 0.40-0.75.

2.11. يجب أن يكون محتوى الرطوبة في ورق الصنفرة 3-7٪.

2.12. يجب أن يتوافق التآكل المنخفض للكوراندوم الكهربائي وجلود طحن الزجاج مع القيم الموضحة في الجدول. ثمانية.

الجدول أ 8

|

قمح |

معطى 1 |

INOS FOR T "ماذا |

|] ملاحظة وليس. جيفن (Nchis carbidkremn gg evon i-achach ggpdr-

م! يجب أن يكون lOTocieii 0-M40 type 1 1.5-7.0 ، type 2 - 7.0.

(الطبعة المعدلة ، تعديل رقم 2).

2.13. يجب أن تتوافق قدرة الورق الكاشطة على القطع في ظل ظروف الاختبار المحددة في الملحق 2 الإلزامي مع القيم المحددة في الجدول. 8 أ.

الجدول 8 أ

|

(.11 OS ABOUT IT IS! 11K \]) K! 1 ، أنا |

م جزء و 1 د في 1 * |

||

|

3 КМчТР р \ Н КЯ О 1 |

k a p0n i \ p "nshl ii |

| С I 1 I I ifl |

|

(طبعة معدلة ، تعديلات رقم 2 ، 3).

3. قواعد القبول

3.1 يجب إجراء فحوصات القبول والاختبارات الدورية للتحقق من أن الجلود الكاشطة تفي بمتطلبات هذه القائمة.

3.2 ضبط القبول للامتثال لمتطلبات الفقرات. 1.2 ، 2.7.1 ، 2.7.2 و 2 73 يجب تعريضها لما لا يقل عن 1٪ من لفات الورق الكاشطة من الدُفعة ، ولكن ليس أقل من 3 قطع ، لكل جرام ، 1.4 ؛ 1.5 ؛ 2.12 و 2.13 - 0.1٪ ، ولكن ليس أقل من 3 قطع.

3.1 3.2 (طبعة معدلة تعديل رقم 2).

3 2.1. يجب أن تتكون الدُفعة من 1 ب من الجلود الكاشطة: خصائص g od-biSh ، مُعدة لردية واحدة ويتم تقديمها في نفس الوقت للقبول في مستند واحد.

3.3 إذا تبين ، أثناء مراقبة القبول ، أنها لا تفي بمتطلبات المعيار أكثر مما هو وفقًا للإشارة التي يمكن التحكم فيها ، فلن يتم قبول الدُفعة.

(الطبعة المعدلة ، تعديل رقم 2).

33 1 إذا كانت التشريعات لا تفي بمتطلبات المعيار الخاص بأحد المؤشرات الخاضعة للرقابة ، فسيتم إجراء تحكم ثانٍ على عدد مضاعف من لفات الجلد

في حالة وجود عيوب في عملية إعادة التشكيل ، لا يتم قبول الدفعة.

(مقدمة بالإضافة إلى ذلك ، التعديل رقم 2).

3.4. المنتجات (أحد أحجام الحقائب) التي اجتازت رقابة القبول (وفقًا للبند 3 2) ، للامتثال لمتطلبات البندين 2 8 و 2 10 0.5٪ ، ولكن ليس أقل من 3 قطع ، البنود 2 9 و 2 1 I 0.5٪ من الجلود الكاشطة بحجم 40 حبيبات ؛ 8 و 5 و L \ 40 ولكن ليس أقل من 3 قطع ص 2 9- على جميع أنواع القواعد.

(الطبعة المعدلة ، تعديل رقم 2).

3.5 لا ينبغي إجراء الاختبارات الدورية (القنفذ مرة في السنة.

(طبعة معدلة تعديل رقم 3).

4. طرق التحكم والاختبار

4.1-4.1.2. (باستثناء التعديل رقم 2).

4.2 يتم قياس الأبعاد والعيوب الخارجية لسطح العمل sh nfo-valnon shmrki بخط معدني قياس وفقًا لـ GOST 427-75 أو بكرة قياس معدنية وفقًا لـ GOST 7502-89.

4.2.1. يتم قياس زاوية ميل التضاريس باستخدام أدوات قياس عالمية أو قالب خاص.

4.3 يقاس تفاوت سمك الجلد بالميكرومتر

اكتب M1 \ (بحد تفاوت قدره ± 0.01 مم) على مسافة لا تقل عن 10 مم من حافة الأسطوانة.

(الطبعة المعدلة ، تعديل رقم 2).

4 4. حساب معامل تطبيق shfmaterpa ia على قاعدة Li يرد في الملحق 1 الإلزامي.

4.5 لتحديد محتوى الرطوبة في shlrkp الطحن ، يتم أخذ ثلاث عينات بأبعاد 100XY0 مم ، ويتم وزنها على ميزان تقني بحد تفاوت قدره ± 0.01 جم بين وزنين متتاليين لن يتجاوز 0.02 جم.

يتم تحديد المحتوى الرطوبي للورق الكاشطة بالاختلاف في الكتل قبل التجفيف وبعده ويتم حسابه كنسبة مئوية من الكتلة الأولية.

4.6 يتم تحديد التآكل المنخفض لورق الصنفرة (نسبة حجم حبيبات ورقة الصنفرة إلى تفتتها) على جهاز K3IJI VNIIASh عن طريق كشط ورق الصنفرة على ورق الصنفرة لمدة دقيقتين عند حمولة 29.4 نيوتن.

تخضع عينتان من الورق الكاشطة بأبعاد 396 × 50 مم و 520 × 50 مم للاختبار.

يتم وزن العينات على ميزان تقني بحد تفاوت قدره ± 0.05 جم.

ملحوظات؛

1. الانهيار: l من ورق الصنفرة يساوي كتلة طبقة العمل المنهارة في فترة زمنية معينة في ظل ظروف معينة

2. مع تقليل تآكل أحجام الحبوب M63 ؛ L150 و M40 في القارئ هما على التوالي الرقمان 5 ؛ 4 و 3.

(الطبعة المعدلة ، تعديل رقم 2).

4.7 يتم إعطاء الطريقة الأولى لتحديد قدرة القطع للورق الكاشطة في الملحق 2 الإلزامي.

4.8 يتم تحديد قوة الشد للورق الكاشطة وفقًا لـ GOST 13525.1-79 ، باستثناء الفقرات. 3.1 و 4.1 في درجة الحرارة المحيطة. يجب أن تكون الانحرافات المحدودة لأحجام العينات المستخدمة ± 1.0 مم.

(الطبعة المعدلة ، تعديل رقم 2).

4.9 عينات من لفة كوش وفقا ل PP. 4.1-4.8 مأخوذ من أي مكان على البكرة ، على بعد 10 مم على الأقل من نهاية اللفة أو الحواف. تشير القيمة إلى PP. 4.3 و 4.5-4.8 كمتوسط حسابي للتعريفات الثلاثة.

5. وضع العلامات والتعبئة والنقل والتخزين

5.1 على الأسطح غير العاملة ، لفافة من ورق الصنفرة ، كل (235d 20) مم في الطول والعرض

يتم تطبيق (200 ± 20) مم بالاتجاهات العرضية:

علامة تجارية للشركة المصنعة ؛

التعيين التقليدي (باستثناء نوع وبيان نوع طبقة العمل) ؛

رقم الدفعة.

ملحوظات:

]. عند استخدام خليط من المواد الكاشطة - في التسمية التقليدية ، ضع علامة على العلامة التجارية للأنابيب بالأقدام حول shlnfmatsrnal ، عند استخدام خليط من asrnist. مع الجين - لتحديد حجم الحبوب الرئيسي.

2. بالاتفاق مع المستهلك يسمح بتطبيق أبعاد اللفة

(طبعة معدلة ، تعديلات رقم 2 ، 3).

5.2 علامة الحزمة:

مواد لاصقة اللحم M ؛

الرباط المشترك - K.

5.3 يجب أن يكون لف ورق الصنفرة إلى لفات مستويًا وكثيفًا ، بحيث تكون طبقة العمل إلى الخارج ، ولا تسمح بتكوين التجاعيد والطيات والتجاعيد.

يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تزيد نتوءات حواف الأسطوانة التي يصل عرضها إلى 1250 مم عن 5 مم ، وبعرض يزيد عن 1250 مم - 10 مم.

(طبعة معدلة تعديل رقم 3).

5.4. يجب تغليف كل لفة من ورق الصنفرة بطبقة مزدوجة من الورق وفقًا لـ GOST 18277-72 أو GOST 2228-81 أو GOST 10127-75. "

P ^ يجب لصق الحضن على المفصل. يجب أن تغطي طبقات العبوة ب / ماجيك أطراف الأسطوانة وتضمن سلامتها أثناء النقل.

5.5 (محذوف ، تعديل رقم 3).

5.6 يجب لصق أو ختم كل لفة مغلفة بالمعلومات التالية:

علامة تجارية للشركة المصنعة ؛ رمز؛ تاريخ الإصدار ورقم الدفعة ؛ ختم التحكم الفني

صورة علامة الجودة الحكومية وفقًا لـ NTD للجلد الكاشطة ، والتي تم تخصيصها مع علامة الجودة الحكومية وفقًا للإجراء المعمول به.

5.7-5.16. (مستبعد التعديل رقم 3).

5.17 المتطلبات الأخرى لوضع العلامات والتعبئة والتغليف ، وكذلك النقل والتخزين - وفقًا لـ GOST 27595-88.

(مقدمة بالإضافة إلى ذلك ، التعديل رقم 3).

ثانية. 6. (محذوف ، تعديل رقم 2).

الملحق ي

75 ^. خلفي

حساب معامل التطبيق لـ SHL IFMATERI 4LA N \ BASIC

معامل تطبيق مادة الطحن على القاعدة (/ C h هي نسبة مساحة القاعدة مع مادة الطحن المطبقة إلى مساحتها الإجمالية) من أجل: يتم حساب الإصدارين 1 و 3 بواسطة الصيغة

/?«== - ,

حيث a هو عرض الإغاثة ، md! ، t هي خطوة الإغاثة ، mm ؛

الإصدار 2 محسوب حسب النموذج

يتم حساب التنفيذ 4 بواسطة الصيغة

(طبعة معدلة ، تعديل L6 1).

من: دولة واحدة 6456-32

الملحق 2

Oich ^ tslnye

طريقة لتحديد قدرة القطع للطحن

1. جوهر الطريقة

تعتمد الطريقة الأولى على الكتلة المحددة للزجاج العضوي المصقول بعينة من الورق الكاشطة أثناء الاختبار.

2. المعدات والمواد

2.1. رسم تخطيطي ووصف للجهاز من نوع MI-2 - وفقًا لـ GOST 426-77.

2.2. عينات من ورق الصنفرة بقطر خارجي (174rb3) ملم وثقب قطره (55 ± 3) ملم

2.3 لوحات مصنوعة من الزجاج العضوي من ماركة TOSN - وفقًا لـ GOST 17622-72.

2.4 وسادات مطاطية 60-80 شور.

2.5 درجات اللاصق BF-2 و BF-4 وفقًا لـ GOST 12172-74 أو الدرجات الأخرى التي تضمن قوة اتصال ألواح زجاج شبكي بحشية مطاطية ، - ■ وفقًا للوثائق التنظيمية والتقنية

(الطبعة المعدلة ، تعديل رقم 2).

3. الاستعداد للاختبار

3 1. الصق الألواح على الوسادات المطاطية

3 2. يجب أن يتم طحن الألواح الجديدة المصنوعة من الزجاج العضوي بشكل أولي في ظل ظروف الاختبار حتى ظهور رواسب التآكل على سطح العمل بالكامل من الصدأ ، وتنظيفها من الغبار ووزنها مع حد من الخطأ المسموح به

4. إجراء الاختبار

4.1 اضبط أوضاع الاختبار الموضحة في الجدول

(طبعة معدلة ، تعديل رقم 1. 2).

4.2 اضبط gg العكسي الذي تم اختباره: ef ، z i mon ، shdukn ، وتغيير ورق الصنفرة على القرص بعد ، علاوة على ذلك ، "

4 3. إصلاح ألواح الزجاج العضوي um في الحوامل في نفس الوضع كما هو الحال عند اللف.

4 4 في نهاية الاختبار ، حرر اللوح والزجاج العضوي ، ونظفه من الأتربة ووزنه بحد تفاوت 2 ^ 0.01 جم.

5. معالجة نتائج الاختبار

5 1. قدرة القطع (Q g / min) تحدد بواسطة الصيغة

حيث t هي كتلة الزجاج العضوي المصقول ، g ؛

5- زمن المعالجة مي ".

بيانات المعلومات

1. تم تطويره وتقديمه من قبل وزارة صناعة الآلات والأدوات في الاتحاد السوفياتي

المطورون

إي. أرداشيف ؛ E. S. Viksman؛ في. ت. إيفاشينيكوف ؛ ن. في. كوجان L. O. F. Kotlyarov؛ إ. كورتشمار ف. أ. موروزوف ؛ E. B. Petrosyan؛ أ. S. K. Rozin V. A. Rybakov ؛ N.V.Syreishchikova؛ تونيكوف ؛ في ن.تيركوف

2. تمت الموافقة عليها وإدخالها حيز التنفيذ بموجب المرسوم الصادر عن لجنة المعايير التابعة لاتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 18.02.S2 No. 735

3 - مدة التفتيش الأول عام 1992 م.

فترة التفتيش - 5 سنوات

4. استبدال GOST 6456-75

5. الوثائق التنظيمية والتقنية المرجعية

|

P] mc f ^ mie 2 |

|

|

GOST 427-75 | |

|

GOST 2228-81 | |

|

GOST 3252-80 | |

|

GOST 3647-80 | |

|

GOST 7502-89 | |

|

GOST 12172-74 |

بريوزينيو 2 |

|

GOST 135 (25 1-79 | |

|

GOST 17622-72 |

Prnc w ^ nie 2 |

|

GOST 18277-72 | |

|

GOST 27595-88 |

6. تم تمديد فترة الصلاحية حتى 01.01.93 بموجب قرار معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية المؤرخ 04.23.87 رقم 1374

7. الجمهورية (أبريل 1990) مع التغييرات رقم 1 ، 2 ، 3 ، المعتمدة في يونيو 1984 ، أبريل 1987 ، يوليو 1989 (IUS 9-84 ، 8-87 ، 11-89J

6. تم تمديد فترة الصلاحية حتى 01.01.93 بموجب قرار معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 23.04.87 N 1374

7. إعادة الإصدار (أبريل 1990) مع التعديلات رقم 1 ، 2 ، 3 ، المعتمدة في يونيو 1984 ، أبريل 1987 ، يوليو 1989 (IUS 9-84 ، 8-87 ، 11-89)

تنطبق هذه المواصفة القياسية على الورق الكاشطة المخصص للمعالجة الكاشطة للمواد المختلفة دون تبريد أو استخدام سوائل القطع على أساس الزيت والكيروسين والروح البيضاء.

1. الأنواع والأحجام

1. الأنواع والأحجام

1.1 يجب أن يكون ورق الصنفرة من الأنواع التالية:

1 - للمعالجة الآلية والمعالجة اليدوية للمواد غير المعدنية (الخشب ، والجلود ، والمطاط ، والبلاستيك ، وما إلى ذلك) ؛

2 - للمعالجة الآلية والمعالجة اليدوية للمعادن والسبائك.

1.2 يجب إنتاج ورق الصنفرة على شكل لفات ، وأبعادها موضحة في الجدول 1.

الجدول 1

قمح | العرض ، مم (التطوير المسبق ± 3.0) | الطول ، م (التطوير المسبق ± 0.5) |

720; 750; 800; 850; 900; 1000 | ||

1250; 1350; 1400 | ||

720; 750; 800; 850; 900 | ||

1250; 1350; 1400 | ||

720; 750; 800; 850; 900 | ||

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع لفات بطول يزيد عن 100 متر.

1.3 يجب أن يكون الورق الكاشطة مصنوعًا من الأنواع التالية من طبقات العمل:

ج - صلب

ف - تنقش.

1.4 يجب أن تتوافق تصميمات وأبعاد طبقة عمل الإغاثة مع تلك المشار إليها في الرسم والجدول 2.

الجدول 2

الأبعاد ، مم

قمح | عرض، | |||

فترة | السابق إيقاف | فترة | السابق إيقاف |

|

يجب أن تكون زاوية ميل الإغاثة 5 درجة -85 درجة.

1.5 يجب أن يكون الانحراف عن التوازي لخطوط تشكيل الإغاثة ضمن التسامح لخطوة الإغاثة.

مثال على التعيين التقليدي لقطعة قماش جلخ الورق من النوع 1 ، مع طبقة عمل مستمرة C ، بعرض 1000 مم ، وطول 50 مترًا ، على ورق من الدرجة 0-200 ، من المينا الكهربائي العادي بدرجة 15A ، وحجم الحبوب 25-N ، على غراء اللحم:

1C 1000X

50 P2 15A 25-N M GOST 6456-82

2. المتطلبات الفنية

2.1. يتم تصنيع الورق الكاشطة وفقًا لمتطلبات هذه المواصفة.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من المواد الكاشطة المحددة في الجدول 3.

الجدول 3

نوع الكاشطة | طحن درجة المواد |

الألومينا المنصهرة العادية | 15 أ ؛ 14 أ ؛ F14A ؛ 13 أ ؛ F13A |

الألومينا البيضاء المنصهرة | 25 أ ؛ 24 أ ؛ 23 أ |

سبيكة كهربية | 94 أ ؛ 93 أ ؛ 92 أ ؛ 91 أ ؛ 91A-M و 92A-M |

ألومينا الزركونيوم | |

أحادي اللون | |

كربيد السيليكون الأخضر | |

كربيد السيليكون الأسود | 54 ج ؛ 53 ج ؛ 51 ج |

زجاج |

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من درجات أخرى من المواد الكاشطة أو مخاليطها.

2.3 لتصنيع الجلود الكاشطة ، يجب استخدام الورق كأساس وفقًا لـ GOST 18277-72 و GOST 10127-75 والوثائق التنظيمية والفنية الخاصة بالصناعة للورق وفقًا للجدول 4.

الجدول 4

ختم الورق | رمز |

ملحوظة. إذا لم يكن للورق رمز ثابت ، فيُسمح له بالإشارة إلى علامته التجارية في رمز الورق الكاشطة.

(طبعة معدلة ، تعديل ن 2).

2.4 يجب أن يكون الورق الكاشطة مصنوعًا من مواد كاشطة بأحجام الحبوب الموضحة في الجدول 5.

الجدول 5

رمز الورقة | قمح |

|||

مواد طحن الألومينا المنصهرة | أحادي | كربيد السيليكون | ||

P2 ؛ P3 ؛ P4 ؛ P5 ؛ P7 ؛ P8 ؛ P9 ؛ P10 ؛ ص 11 | ||||

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من أحجام الحبوب الأخرى أو مخاليطها.

(طبعة معدلة ، تعديل ن 3).

2.5 يجب ربط مادة الطحن بالقاعدة بغراء اللحم وفقًا لـ GOST 3252-80 أو أي روابط أخرى وفقًا للوثائق التنظيمية والتقنية للصناعة.

ملحوظة. يُسمح بإدخال الأصباغ أو أصباغ التلوين في الحزمة.

2.6. تكوين الحبوب لمواد الطحن - وفقًا لـ GOST 3647-80.

2.7. (محذوف ، تعديل رقم 3).

2.7.1. على سطح العمل للورق الكاشطة مع طبقة عمل مستمرة ، يجب ألا تتجاوز المساحة الإجمالية للتجاعيد والطيات والمناطق الخالية من الحبوب الكاشطة والمملوءة بمواد رابطة 0.5٪ من مساحة اللفة.

ملحوظة. بالاتفاق مع المستهلك لا تزيد المساحة الإجمالية لهذه العيوب عن 1٪ من مساحة اللفافة.

2.7.2. على سطح عمل قطعة القماش الكاشطة مع طبقة عمل تنفيس ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الدامجة وغير المطبوعة) لطبقة الإغاثة لكل 1 متر 5٪ من مساحة الأسطوانة مع تطبيق المواد الكاشطة.

(طبعة معدلة ، تعديل ن 3).

2.7.3. في لفة ورق الصنفرة بعرض يصل إلى 1250 مم ، لا يُسمح بالحواف التي يزيد عرضها عن 10 مم مع وجود عيوب ، بعرض يزيد عن 1250 مم - أكثر من 15 مم.

ملحوظة. على سطح العمل من كربيد السيليكون والورق الكاشط الكهربائي بحجم الحبوب 6-M40 ، لا يُسمح بتكوينات الغراء النقطية أو البقع البارزة فوق سطح العمل.

(طبعة متغيرة ، القس ن 1 ، 2 ، 3).

2.8 يجب أن يتوافق تفاوت سمك ورق الصنفرة مع القيم الموضحة في الجدول 6.

الجدول 6

قمح | عدم انتظام سمك ، مم ، لا أكثر |

2.9 يجب أن تتوافق قوة شد الورق الكاشطة ، اعتمادًا على درجة الورق ، مع القيم الموضحة في الجدول 7.

الجدول 7

رمز الورقة | ||

طولي | مستعرض |

|

2.10. يجب أن يكون معامل تطبيق المادة الكاشطة على قاعدة القماش الكاشطة مع طبقة عمل تنفيس من 0.40 إلى 0.75.

2.11. يجب أن يكون محتوى الرطوبة في ورق الصنفرة 3-7٪.

2.12. يجب أن يتوافق التآكل المنخفض لجلود الألومينا والزجاج مع القيم الموضحة في الجدول 8.

الجدول 8

قمح | تقليل تآكل الأنواع |

|

ملحوظة. يجب أن يكون التآكل المنخفض لجلد جلخ كربيد السيليكون بحجم حبيبات 6-M40 النوع 1 1.5-7.0 ؛ النوع 2 - سانت. 7.0

(طبعة معدلة ، تعديل ن 2).

2.13. يجب أن تتوافق قدرة الورق الكاشطة على القطع في ظل ظروف الاختبار المحددة في الملحق 2 الإلزامي مع القيم المحددة في الجدول 8 أ.

الجدول 8 أ

قمح | قدرة قطع الجلد ، g / min ، ليس أقل |

||

الكهربائي | كربيد السيليكون | زجاج |

|

(طبعة معدلة ، تعديلات ن 2 ، 3).

3. قواعد القبول

3.1 يجب إجراء فحص القبول والاختبار الدوري للتحكم في مطابقة الورق الكاشطة لمتطلبات هذه المواصفة القياسية.

3.2 يجب أن تخضع مراقبة القبول للامتثال لمتطلبات البنود 1.2 و 2.7.1 و 2.7.2 و 2.7.3 لما لا يقل عن 1٪ من لفات ورق الصنفرة من الدُفعة ، ولكن ليس أقل من 3 قطع ، وفقًا للبنود 1.4 ؛ 1.5 ؛ 2.12 و 2.13 - 0.1٪ ، ولكن ليس أقل من 3 قطع.

3.1 ، 3.2. (طبعة معدلة ، تعديل ن 2).

3.2.1. يجب أن تتكون الدفعة من ورق صنفرة من خاصية واحدة ، يتم إجراؤه في وردية واحدة ويتم تقديمه في نفس الوقت للقبول في مستند واحد.

3.3 إذا تم ، أثناء مراقبة القبول ، إثبات عدم الامتثال لمتطلبات المعيار لأكثر من مؤشر خاضع للرقابة ، فلن يتم قبول الدُفعة.

(طبعة معدلة ، تعديل ن 2).

3.3.1. في حالة وجود تعارض مع متطلبات المعيار لأحد المؤشرات المراقبة ، يتم تنفيذ التحكم الثاني على عدد مضاعف من لفات الجلد.

في حالة وجود عيوب في عملية إعادة التشكيل ، لا يتم قبول الدفعة.

(المقدمة بالإضافة إلى ذلك ، Rev. N 2).

3.4. المنتجات (أحد أحجام الرولات) التي اجتازت التحكم في القبول (وفقًا للبند 3.2) للامتثال لمتطلبات البندين 2.8 و 2.10 0.5٪ ، ولكن ليس أقل من 3 قطع ، البنود 2.9 و 2.11 0.5٪ لفات 40 حبيبة رملية ورق زجاج؛ ثمانية؛ 5 و M40 ، ولكن ليس أقل من 3 قطع ، البند 2.9 - على جميع أنواع القواعد.

(طبعة معدلة ، تعديل ن 2).

3.5 يجب إجراء الاختبارات الدورية مرة واحدة على الأقل في السنة.

(طبعة معدلة ، تعديل ن 3).

4. طرق التحكم والاختبار

4.1-4.1.2. (مستبعد ، القس ن 2).

4.2 يتم قياس الأبعاد والعيوب الخارجية لسطح العمل لجلد الطحن بمسطرة معدنية قياس وفقًا لـ GOST 427-75 أو شريط قياس معدني وفقًا لـ GOST 7502-89.

4.2.1. يتم قياس زاوية ميل التضاريس باستخدام أدوات قياس عالمية أو قالب خاص.

4.3 يتم قياس تفاوت سمك الجلد بميكرومتر من النوع MK (بحد تفاوت قدره ± 0.01 مم) على مسافة لا تقل عن 10 مم من حافة الأسطوانة.

(طبعة معدلة ، تعديل ن 2).

4.4 ويرد حساب معامل تطبيق مادة الطحن على القاعدة في التذييل الإلزامي 1.

4.5 لتحديد محتوى الرطوبة في الجلد الكاشطة ، يتم أخذ ثلاث عينات بحجم 100 × 100 مم ، ويتم وزنها على ميزان تقني بحد تفاوت قدره ± 0.01 جم. توضع عينات من الجلد الكاشطة في الفرن وتجفف عند درجة حرارة (100) ± 5) بين وزنين متتاليين لن يتجاوز 0.02 جم.

يتم تحديد المحتوى الرطوبي للورق الكاشطة بالاختلاف في الكتل قبل التجفيف وبعده ويتم حسابه كنسبة مئوية من الكتلة الأولية.

4.6 يتم تحديد التآكل المنخفض للجلد الكاشطة (نسبة حجم حبيبات جلد الصنفرة إلى تفتته) على جهاز VNIIASh KZSH عن طريق تآكل الجلد على الجلد لمدة دقيقتين بحمل 29.4 نيوتن.

يتم إجراء الاختبار على عينتين من الورق الكاشطة بأبعاد 395 × 50 مم و 520 × 50 مم.

يتم وزن العينات على ميزان تقني بحد تفاوت قدره ± 0.05 جم.

ملحوظات:

1. قدرة التفتت للجلد الكاشطة تساوي كتلة طبقة العمل المتهالكة في فترة زمنية معينة في ظل ظروف معينة.

2. عند حساب التآكل المخفض لأحجام الحبوب M63 ؛ يتم أخذ M50 و M40 في البسط ، على التوالي ، الأرقام 5 ؛ 4 و 3.

(طبعة معدلة ، تعديل ن 2).

4.7 يتم تقديم طريقة تحديد قدرة القطع للورق الكاشطة في الملحق 2 الإلزامي.

4.8 يتم تحديد قوة الشد للورق الكاشطة وفقًا لـ GOST 13525.1-79 ، باستثناء البندين 3.1 و 4.1 في درجة الحرارة المحيطة. يجب أن تكون الانحرافات القصوى لأبعاد قطع الاختبار ± 1.0 مم.

(طبعة معدلة ، تعديل ن 2).

4.9 يتم أخذ عينات للتحكم وفقًا للبنود 4.1-4.8 من أي مكان على الرول ، على بعد 10 مم على الأقل من نهاية الأسطوانة أو الحواف. تُؤخذ قيمة المؤشرات في البنود 4.3 و 4.5-4.8 على أنها المتوسط الحسابي لثلاثة تعريفات.

5. وضع العلامات والتعبئة والنقل والتخزين

5.1 يجب تطبيق كل (235 ± 20) مم في الاتجاه الطولي وكل (200 ± 20) مم في الاتجاهات العرضية على الأسطح غير العاملة لأسطوانة الصنفرة:

التعيين التقليدي (باستثناء نوع وبيان نوع طبقة العمل) ؛

رقم الدفعة.

ملحوظات:

1. عند استخدام خليط من المواد الكاشطة ، ضع علامة على درجة المادة الكاشطة الرئيسية في التعيين التقليدي ؛ عند استخدام خليط من الحبوب ، ضع علامة على الحبوب الرئيسية.

2. بالاتفاق مع المستهلك لا يجوز تطبيق أبعاد اللفة.

(طبعة معدلة ، تعديلات ن 2 ، 3).

5.2 علامة الحزمة:

غراء الجلد - م ؛

الرباط المشترك - K.

5.3 يجب أن يكون لف ورق الصنفرة إلى لفات مستويًا وكثيفًا ، بحيث تكون طبقة العمل إلى الخارج ، ولا تسمح بتكوين التجاعيد والطيات والتجاعيد.

يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تتجاوز نتوءات حواف الأسطوانة التي يصل عرضها إلى 1250 مم 5 مم ، وأكثر من 1250 مم عرضًا - 10 مم.

(طبعة معدلة ، تعديل ن 3).

5.4. يجب تغليف كل لفة من ورق الصنفرة بطبقة مزدوجة من الورق وفقًا لـ GOST 18277-72 أو GOST 2228-81 أو GOST 10127-75.

يجب لصق اللفة عند خط اللحام. يجب أن تغطي طبقات ورق التغليف أطراف البكرة وتضمن سلامتها أثناء النقل.

5.5 (محذوف ، تعديل رقم 3).

5.6 يجب لصق أو ختم كل لفة مغلفة بالمعلومات التالية:

علامة تجارية للشركة المصنعة ؛

رمز؛

تاريخ الإصدار ورقم الدفعة ؛

ختم التحكم الفني

صورة علامة الجودة الحكومية وفقًا لـ NTD للجلد الكاشطة ، والتي تم تخصيصها مع علامة الجودة الحكومية وفقًا للإجراء المعمول به.

5.7-5.16. (مستبعد التعديل رقم 3).

5.17 المتطلبات الأخرى لوضع العلامات والتعبئة والتغليف ، وكذلك النقل والتخزين - وفقًا لـ GOST 27595-88.

(مقدمة بالإضافة إلى ذلك ، التعديل رقم 3).

القسم 6. (محذوف ، القس ن 2).

الملحق 1 (إلزامي). حساب نسبة تطبيق مواد الطحن على القاعدة

المرفق 1

إلزامي

معامل تطبيق مادة الطحن على القاعدة (- نسبة مساحة القاعدة مع مادة الطحن المطبقة إلى مساحتها الإجمالية) من أجل:

يتم حساب الإصدارين 1 و 3 بواسطة الصيغة

أين عرض الإغاثة ، مم ؛

خطوة الإغاثة ، مم ؛

الإصدار 2 محسوب بالصيغة

يتم حساب التنفيذ 4 بواسطة الصيغة

(طبعة معدلة ، تعديل ن 1).

الملحق 2 (إلزامي). طريقة لتحديد قدرة التقطيع لبشرة شحذ

الملحق 2

إلزامي

1. جوهر الطريقة

تعتمد الطريقة على تحديد كتلة الزجاج العضوي المصقول بعينة من الجلد الكاشطة أثناء الاختبار.

2. المعدات والمواد

2.1. رسم تخطيطي ووصف للجهاز من نوع MI-2 - وفقًا لـ GOST 426-77.

2.2. عينات من ورق الكشط قطر خارجي (174 ± 5) ملم وثقب قطره (55 ± 3) ملم.

2.3 لوحات مصنوعة من الزجاج العضوي من ماركة TOSN - وفقًا لـ GOST 17622-72.

2.4 وسادات مطاطية 60-80 شور.

2.5 درجات اللاصق BF-2 و BF-4 وفقًا لـ GOST 12172-74 أو الدرجات الأخرى التي تضمن قوة توصيل ألواح زجاج شبكي بحشية مطاطية - وفقًا للوثائق التنظيمية والتقنية.

(طبعة معدلة ، تعديل ن 2).

3. التحضير للاختبار

3.1 الصق الألواح على الوسادات المطاطية.

3.2 قم بالطحن المسبق لألواح زجاج شبكي جديدة في ظل ظروف الاختبار حتى تظهر آثار التآكل على سطح العمل بأكمله للألواح ، ونظفها من الغبار ووزنها بحد تفاوت قدره ± 0.01 جم.

4. إجراء الاختبار

4.1 اضبط أوضاع الاختبار الموضحة في الجدول.

قمح | تحامل القوة ، ن | وقت المعالجة ، دقيقة | وجود النفخ أثناء المعالجة |

بدون تهب |

|||

مع النفخ |

|||

(طبعة معدلة ، القس ن 1 ، 2).

4.2 ضع الورق الكاشطة المراد اختباره عن طريق تغيير الورق الكاشط على القرص بعد اللف.

4.3 ثبت ألواح زجاج شبكي في الحوامل في نفس الوضع كما هو الحال عند اللف.

4.4 في نهاية الاختبار ، قم بتحرير ألواح زجاج شبكي ، وإزالة الغبار والوزن بحد خطأ مسموح به قدره ± 0.01 جم.

5. معالجة نتائج الاختبار

5.1 يتم تحديد سعة القطع (جم / دقيقة) بواسطة الصيغة

أين كتلة الزجاج العضوي المصقول ، ز ؛

5 - زمن المعالجة ، دقيقة.

النص الإلكتروني للوثيقة

من إعداد JSC "Kodeks" وتم التحقق منه بواسطة:

المنشور الرسمي

قماش الصنفرة والورق.

المواصفات: Sat. GOSTs. -

موسكو: دار نشر المعايير ، 1990

تمت الموافقة عليها ودخلت حيز التنفيذ

بموجب مرسوم من معيار الدولة اتحاد الجمهوريات الاشتراكية السوفياتية

معيار الدولة لاتحاد SSR

ورق تجليخ الجلد

الشروط الفنية

ورقة زجاج. تحديد

GOST 6456-82

المجموعة G25

OKP 39 8600

صلاحية

بيانات المعلومات

1. تم تطويره وتقديمه من قبل وزارة صناعة الأدوات والآلات في اتحاد الجمهوريات الاشتراكية السوفياتية.

المطورون: E.I. أرداشيف. إس. ويكسمان. في. إيفاشينيكوف. على ال. إيليين. V.A. كفيتكو. لوس انجليس كوغان. من. كوتلياروف. إذا. حانة؛ V.A. موروزوف. إي ب. بتروسيان. أ. بيلنيف. ك. الصنوبري. V.A. ريباكوف. ن. سيريشيكوفا. في. الستر. في. تيركوف.

2. تمت الموافقة عليها ودخلت حيز التنفيذ بموجب قرار لجنة الدولة للمعايير في اتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 18/02/1982 N 735.

3 - مدة التفتيش الأول عام 1992 م.

فترة التفتيش - 5 سنوات.

4. بدلاً من GOST 6456-75.

5. الوثائق المعيارية والفنية المرجعية

────────────────────────────────────┬─────────────────────────────

تعيين NTD ، عدد الفقرة ، الفقرة الفرعية ،

────────────────────────────────────┼─────────────────────────────

GOST 426-77 الملحق 2

GOST 427-75│4.2

GOST 2228-81-5.4

GOST 3252-80│2.5

GOST 3647-80│2.6

GOST 7502-89│4.2

GOST 10127-75-2.3 ؛ 5.4

الملحق 2 GOST 12172-74

GOST 13525.1-79│4.8

GOST 17622-72 الملحق 2

GOST 18277-72-2.3 ؛ 5.4

GOST 27595-88-5.17

6. تم تمديد فترة الصلاحية حتى 01/01/1993 بموجب المرسوم الصادر عن معيار الدولة لاتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 04.23.1987 N 1374.

7. إعادة إصدار (أبريل 1990) مع التعديلات N 1 ، 2 ، 3 ، تمت الموافقة عليها في يونيو 1984 ، أبريل 1987 ، يوليو 1989 (IUS 9-84 ، 8-87 ، 11-89).

تنطبق هذه المواصفة القياسية على الورق الكاشطة المخصص للمعالجة الكاشطة للمواد المختلفة دون تبريد أو استخدام سوائل القطع على أساس الزيت والكيروسين والروح البيضاء.

1. الأنواع والأحجام

1.1 يجب أن يكون ورق الصنفرة من الأنواع التالية:

1 - للمعالجة الآلية والمعالجة اليدوية للمواد غير المعدنية (الخشب ، والجلود ، والمطاط ، والبلاستيك ، وما إلى ذلك) ؛

2 - للمعالجة الآلية والمعالجة اليدوية للمعادن والسبائك.

1.2 يجب إنتاج ورق الصنفرة على شكل لفائف مبينة في الجدول أبعادها. واحد.

الجدول 1

───────────┬────────────────────────────────┬─────────────────────

عرض الحبيبات ، مم (التطوير المسبق +/- 3.0) الطول ، م (التطوير المسبق.

│ 720; 750; 800; 850; 900; 1000│30

40 - 16│1250; 1350; 1400│

───────────┼────────────────────────────────┤

40; 32│1000│

───────────┼────────────────────────────────┼─────────────────────

40 - 16│720; 750; 800; 850; 900│50

───────────┼────────────────────────────────┤

25 - 10│1000│

───────────┼────────────────────────────────┤

───────────┼────────────────────────────────┤

12 - م 40 1250 ؛ 1350 ؛ 1400│

├────────────────────────────────┼─────────────────────

│720; 750; 800; 850; 900│100

───────────┼────────────────────────────────┤

8 - M40 1000│

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع لفات بطول يزيد عن 100 متر.

1.3 يجب أن يكون الورق الكاشطة مصنوعًا من الأنواع التالية من طبقات العمل:

ج - صلب

ف - تنقش.

1.4 يجب أن تتوافق تصميمات وأبعاد طبقة العمل المنقوشة مع تلك المشار إليها في الرسم والجدول. 2.

التنفيذ 1

التنفيذ 2

التنفيذ 3

التنفيذ 4

الجدول 2

الأبعاد ، مم

─────────────┬────────────────────┬───────────────────────────────

التقسيم │Width، aPitch، t

├────────────┬───────┼──────────────┬────────────────

│ Interval│ السابق الفاصل الزمني إيقاف

││ قبالة ││

50 - 40│ 3,0 - 15,0 │+/- 1,0│4,0 - 38,0│+/- 2,0

─────────────┼────────────┤├──────────────┤

32 - 25│ 1,5 - 12,0 ││3,0 - 30,0│

─────────────┼────────────┼───────┼──────────────┼────────────────

20 - 16│ 1,0 - 10,0 │+/- 0,3│2,5 - 25,0│+/- 1,0

─────────────┼────────────┤├──────────────┼────────────────

12 - M40│ 0.5 - 5.0││1.0 - 20.0│ +/- 0.5

يجب أن تكون زاوية ميل الإغاثة من 5 إلى 85 درجة.

1.5 يجب أن يكون الانحراف عن التوازي لخطوط تشكيل الإغاثة ضمن التسامح لخطوة الإغاثة.

مثال على التعيين التقليدي لقطعة قماش جلخ الورق من النوع 1 ، مع طبقة عمل مستمرة C ، بعرض 1000 مم ، وطول 50 مترًا ، على ورق من الدرجة 0-200 ، من المينا الكهربائي العادي بدرجة 15A ، وحجم الحبوب 25-N ، على غراء اللحم:

1C 1000 X 50 P2 15A 25-N M GOST 6456-82

2. المتطلبات الفنية

2.1. يتم تصنيع الورق الكاشطة وفقًا لمتطلبات هذه المواصفة.

2.2. يجب أن يكون الورق الكاشطة مصنوعًا من المواد الكاشطة المحددة في الجدول. 3.

الجدول 3

نوع درجة جلخ

إلكتروكوراندوم عادي -15 أ ؛ 14 أ ؛ F14A ؛ 13 أ ؛ F13A

الألومينا البيضاء المنصهرة 25A ؛ 24 أ ؛ 23 أ

سبائك الألومينا -94 أ ؛ 93 أ ؛ 92 أ ؛ 91 أ ؛ 91A-M و 92A-M

ألومينا الزركونيوم -38 أ

مونوكوروند -44 أ ؛ 43 أ

كربيد السيليكون الأخضر 64 درجة مئوية ؛ 63 ج

كربيد السيليكون الأسود -54 ج ؛ 53 ج ؛ 51 ج

زجاج

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من درجات أخرى من المواد الكاشطة أو مخاليطها.

2.3 لتصنيع الجلود الكاشطة ، يجب استخدام الورق كأساس وفقًا لـ GOST 18277-72 و GOST 10127-75 والوثائق التنظيمية والفنية الخاصة بالصناعة للورق وفقًا للجدول. 4.

الجدول 4

────────────────┬─────────────────┬─────────────────┬─────────────

درجة الورق شرطي علامة تجارية للورق شرطي

│ تسمية التعيين

────────────────┼─────────────────┼─────────────────┼─────────────

0-140│P1│BSh-140│P6

0-200│P2│BSh-200│P7

0-210│P3│BSh-240│P8

0-235│P4│BV-225│P9

0-240│P5│BVK-225│P10

││OV-200│P11

ملحوظة. إذا لم يكن للورق رمز ثابت ، فيُسمح له بالإشارة إلى علامته التجارية في رمز الورق الكاشطة.

(طبعة معدلة ، تعديل ن 2).

2.4 يجب أن يكون الورق الكاشطة مصنوعًا من مواد كاشطة بمقاسات الحبيبات الموضحة بالجدول. 5.

الجدول 5

─────────────┬────────────────────────────────────────────────────

مشروط │ الحُب

التعيين ├──────────────┬───────────┬──────────────┬────── ────

ورق - اكسيد الالمونيوم - زجاج احادي - كربيد - زجاج

│ مع السيليكون

│ مواد صنفرة│││

─────────────┼──────────────┼───────────┼──────────────┼──────────

P2 ؛ P3 ؛ P4 ؛ M50-M40│50 - 6│25-م 40│50 - 6

P5 ؛ P7 ؛ P8 ؛ ││││

P9 ؛ P10 ؛ ص 11││││

─────────────┼──────────────┤├──────────────┼──────────

P1 ؛ P6│25-M40││16-M40│25 - 6

ملحوظة. بناءً على طلب المستهلك ، يُسمح بتصنيع جلود كاشطة من أحجام الحبوب الأخرى أو مخاليطها.

(طبعة معدلة ، تعديل ن 3).

2.5 يجب ربط مادة الطحن بالقاعدة بغراء اللحم وفقًا لـ GOST 3252-80 أو أي روابط أخرى وفقًا للوثائق التنظيمية والتقنية للصناعة.

ملحوظة. يُسمح بإدخال الأصباغ أو أصباغ التلوين في الحزمة.

2.6. تكوين الحبوب لمواد الطحن - وفقًا لـ GOST 3647-80.

2.7. (محذوف ، تعديل رقم 3).

2.7.1. على سطح العمل للورق الكاشطة مع طبقة عمل مستمرة ، يجب ألا تتجاوز المساحة الإجمالية للتجاعيد والطيات والمناطق الخالية من الحبوب الكاشطة والمملوءة بمواد رابطة 0.5٪ من مساحة اللفة.

ملحوظة. بالاتفاق مع المستهلك لا تزيد المساحة الإجمالية لهذه العيوب عن 1٪ من مساحة اللفافة.

2.7.2. على سطح العمل للورق الكاشطة بطبقة عمل تنفيس ، يجب ألا تتجاوز المساحة الإجمالية للعيوب (الدامجة وغير المطبوعة) لطبقة الإغاثة لكل 1 م 2 5٪ من مساحة البكرة مع تطبيق جلخ.

(طبعة معدلة ، تعديل ن 3).

2.7.3. في لفة ورق الصنفرة بعرض يصل إلى 1250 مم ، لا يُسمح بالحواف التي يزيد عرضها عن 10 مم مع وجود عيوب ، بعرض يزيد عن 1250 مم - أكثر من 15 مم.

ملحوظة. على سطح العمل من كربيد السيليكون والورق الكاشط الكهربائي بحجم الحبوب 6-M40 ، لا يُسمح بتكوينات الغراء النقطية أو البقع البارزة فوق سطح العمل.

(طبعة متغيرة ، القس ن 1 ، 2 ، 3).

2.8 يجب أن يتوافق تفاوت سمك ورق الصنفرة مع القيم الموضحة في الجدول. 6.

الجدول 6

────────────────────────────────┬─────────────────────────────────

تفاوت سمك الحصى ، مم ، لا

────────────────────────────────┼─────────────────────────────────

M63 - M40│0.06

2.9 يجب أن تتوافق قوة شد الورق الكاشطة ، اعتمادًا على درجة الورق ، مع القيم الموضحة في الجدول. 7.

الجدول 7

──────────┬─────────────────────┬───────────┬─────────────────────

تحميل الكسر الشرطي ، │ حمل التكسير الشرطي ،

التعيين - │Н ، ليس أقل ، في التعيين Н ، وليس أقل ، في

الاتجاهات الورقية

├──────────┬──────────┤├──────────┬──────────

"طولي" عرضي "طولي" عرضي

P1│196.0│107.8│P7│225.4│117.6

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

P2│245.0│137.2│P8│274.4│137.2

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

P3│294.0│156.8│P9│401.8│175.5

──────────┤│├───────────┼──────────┼──────────

P4│││P10│372.4│157.0

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

P5│392.0│98.0│P11│225.5│117.6

──────────┼──────────┤│││

P6│176.4││││

2.10. يجب أن يكون معامل تطبيق المادة الكاشطة على قاعدة القماش الكاشطة بطبقة عمل تنفيس من 0.40 إلى 0.75.

2.11. يجب أن تكون نسبة الرطوبة في ورق الصنفرة من 3 إلى 7٪.

2.12. يجب أن يتوافق التآكل المنخفض للكوراندوم الكهربائي وجلود طحن الزجاج مع القيم الموضحة في الجدول. ثمانية.

الجدول 8

─────────────────────┬────────────────────────────────────────────

الحصباء│ تقليل تآكل الأنواع

├────────────────────┬───────────────────────

─────────────────────┼────────────────────┼───────────────────────

50 - 32│5.0 - 20.0│ ث. 20.0

25 - 16│4,0 - 15,0│"15,0

12 - 6│2,0 - 11,0│"11,0

5 - M40│1.5 - 9.0│ "9.0

ملحوظة. تآكل مخفض للجلد الكاشطة من كربيد السيليكون بأحجام حبيبات 6 - 40 النوع 1 يجب أن يكون 1.5 - 7.0 ؛ النوع 2 - سانت. 7.0

(طبعة معدلة ، تعديل ن 2).

2.13. يجب أن تتوافق قدرة الورق الكاشطة على القطع في ظل ظروف الاختبار المحددة في الملحق 2 الإلزامي مع القيم المحددة في الجدول. 8 أ.

الجدول 8 أ

───────────────┬──────────────────────────────────────────────────

حبيبات قدرة القطع للجلد ، جم / دقيقة ، ليس أقل

├─────────────────┬─────────────────┬──────────────

│ كربيد السيليكون الكهربائي │ زجاج

50│0,422│0,450│0,300

───────────────┼─────────────────┼─────────────────┼──────────────

40│0,300│0,320│0,260

───────────────┤││

───────────────┼─────────────────┼─────────────────┼──────────────

25│0,290│0,300│0,250

───────────────┼─────────────────┼─────────────────┼──────────────

20│0,200│0,220│0,160

───────────────┼─────────────────┼─────────────────┼──────────────

16│0,195│0,210│0,110

───────────────┼─────────────────┼─────────────────┼──────────────

12│0,187│0,205│0,080

───────────────┼─────────────────┼─────────────────┼──────────────

10│0,176│0,200│0,070

───────────────┼─────────────────┼─────────────────┼──────────────

8│0,151│0,195│0,060

───────────────┼─────────────────┼─────────────────┼──────────────

6│0,100│0,192│-

5│0,079│-│

───────────────┼─────────────────┤│

───────────────┼─────────────────┼─────────────────┤

M63│0.079│0.066│

───────────────┼─────────────────┼─────────────────┤

M50│0.038│0.025│

───────────────┼─────────────────┼─────────────────┤

M40│0.014│0.021│

(طبعة معدلة ، تعديلات ن 2 ، 3).

3. قواعد القبول

3.1 يجب إجراء فحص القبول والاختبار الدوري للتحكم في مطابقة الورق الكاشطة لمتطلبات هذه المواصفة القياسية.

3.2 ضبط القبول للامتثال لمتطلبات الفقرات. يجب تعريض 1.2 ، 2.7.1 ، 2.7.2 و 2.7.3 لما لا يقل عن 1٪ من لفات ورق الصنفرة من الدُفعة ، ولكن ليس أقل من 3 قطع ، وفقًا للفقرات. 1.4 ؛ 1.15 2.12 و 2.13 - 0.1٪ ، ولكن ليس أقل من 3 قطع.

3.1 ، 3.2. (طبعة معدلة ، تعديل ن 2).

3.2.1. يجب أن تتكون الدفعة من ورق صنفرة من خاصية واحدة ، يتم إجراؤه في وردية واحدة ويتم تقديمه في نفس الوقت للقبول في مستند واحد.

3.3 إذا تم ، أثناء مراقبة القبول ، إثبات عدم الامتثال لمتطلبات المعيار لأكثر من مؤشر خاضع للرقابة ، فلن يتم قبول الدُفعة.

(طبعة معدلة ، تعديل ن 2).

3.3.1. في حالة وجود تعارض مع متطلبات المعيار لأحد المؤشرات المراقبة ، يتم تنفيذ التحكم الثاني على عدد مضاعف من لفات الجلد.

في حالة وجود عيوب في عملية إعادة التشكيل ، لا يتم قبول الدفعة.

(المقدمة بالإضافة إلى ذلك ، Rev. N 2).

3.4. يجب اختبار المنتجات (أحد أحجام البكرات) التي اجتازت مراقبة القبول (وفقًا للبند 3.2) للامتثال لمتطلبات البنود بشكل دوري. 2.8 و 2.10 0.5٪ ، ولكن ليس أقل من 3 قطع ، P. 2.9 و 2.11 0.5٪ لفات من ورق الصنفرة 40 حبيبة رملية ؛ ثمانية؛ 5 و M40 ولكن لا تقل عن 3 قطع ، ص 2.9 - على جميع أنواع القواعد.

(طبعة معدلة ، تعديل ن 2).

3.5 يجب إجراء الاختبارات الدورية مرة واحدة على الأقل في السنة.

(طبعة معدلة ، تعديل ن 3).

4. طرق التحكم والاختبار

4.1 - 4.1.2. (مستبعد ، القس ن 2).

4.2 يتم قياس الأبعاد والعيوب الخارجية لسطح العمل لجلد الطحن بمسطرة معدنية قياس وفقًا لـ GOST 427-75 أو شريط قياس معدني وفقًا لـ GOST 7502-89.

4.2.1. يتم قياس زاوية ميل التضاريس باستخدام أدوات قياس عالمية أو قالب خاص.

4.3 يتم قياس تفاوت سمك الجلد بميكرومتر من النوع MK (بحد تفاوت +/- 0.01 مم) على مسافة لا تقل عن 10 مم من حافة الأسطوانة.

(طبعة معدلة ، تعديل ن 2).

4.4 يرد حساب معامل تطبيق مادة الطحن على القاعدة في الملحق 1 الإلزامي.

4.5 لتحديد محتوى الرطوبة في ورق الصنفرة ، يتم أخذ ثلاث عينات بحجم 100 × 100 مم ، ويتم وزنها على ميزان تقني بحد تفاوت +/- 0.01 جم حتى لا يتجاوز الفرق بين وزنين متتاليين 0.02 جم.

يتم تحديد المحتوى الرطوبي للورق الكاشطة بالاختلاف في الكتل قبل التجفيف وبعده ويتم حسابه كنسبة مئوية من الكتلة الأولية.

4.6 يتم تحديد التآكل المنخفض للجلد الكاشطة (نسبة حجم حبيبات جلد الصنفرة إلى تفتته) على جهاز KZSH VNIIASh عن طريق تآكل الجلد على الجلد لمدة دقيقتين بحمل 29.4 نيوتن.

تم إجراء الاختبار على عينتين من ورق الكشط بأبعاد 395 × 50 مم و 520 × 50 مم.

يتم وزن العينات بميزان تقني بحد تفاوت +/- 0.05 جم.

ملحوظات. 1. قدرة التفتت للجلد الكاشطة تساوي كتلة طبقة العمل المتهالكة في فترة زمنية معينة في ظل ظروف معينة.

2. عند حساب التآكل المخفض لأحجام الحبوب M63 ؛ يتم أخذ M50 و M40 في البسط ، على التوالي ، الأرقام 5 ؛ 4 و 3.

(طبعة معدلة ، تعديل ن 2).

4.7 يتم تقديم طريقة تحديد قدرة الورق الكاشطة على القطع في الملحق 2 الإلزامي.

4.8 يتم تحديد قوة الشد للورق الكاشطة وفقًا لـ GOST 13525.1-79 ، باستثناء الفقرات. 3.1 و 4.1 في درجة الحرارة المحيطة. تكون الانحرافات الحدية لأبعاد قطع الاختبار +/- 1.0 مم.

(طبعة معدلة ، تعديل ن 2).

4.9 عينات للتحكم حسب PP. 4.1 - 4.8 مأخوذ من أي مكان على البكرة ، على بعد 10 مم على الأقل من نهاية اللفة أو الحواف. قيمة مؤشرات PP. 4.3 و 4.5 - 4.8 كمتوسط حسابي للتعريفات الثلاثة.

5. وضع العلامات والتعبئة والنقل والتخزين

5.1 يجب تطبيق كل (235 +/- 20) مم في الاتجاه الطولي وكل (200 +/- 20) مم في الاتجاهات العرضية على الأسطح غير العاملة لأسطوانة الصنفرة:

التعيين التقليدي (باستثناء نوع وبيان نوع طبقة العمل) ؛

رقم الدفعة.

ملحوظات. 1. عند استخدام خليط من المواد الكاشطة ، ضع علامة على درجة المادة الكاشطة الرئيسية في التعيين التقليدي ؛ عند استخدام خليط من الحبوب ، ضع علامة على الحبوب الرئيسية.

2. بالاتفاق مع المستهلك لا يجوز تطبيق أبعاد اللفة.

(طبعة معدلة ، تعديلات ن 2 ، 3).

5.2 علامة الحزمة:

غراء الجلد - م ؛

الرباط المشترك - K.

5.3 يجب أن يكون لف ورق الصنفرة إلى لفات مستويًا وكثيفًا ، بحيث تكون طبقة العمل إلى الخارج ، ولا تسمح بتكوين التجاعيد والطيات والتجاعيد.

يجب أن يكون السطح النهائي مسطحًا ، ويجب ألا تتجاوز نتوءات حواف الأسطوانة التي يصل عرضها إلى 1250 مم 5 مم ، وأكثر من 1250 مم عرضًا - 10 مم.

(طبعة معدلة ، تعديل ن 3).

5.4. يجب تغليف كل لفة من ورق الصنفرة بطبقة مزدوجة من الورق وفقًا لـ GOST 18277-72 أو GOST 2228-81 أو GOST 10127-75.

يجب لصق اللفة عند خط اللحام. يجب أن تغطي طبقات ورق التغليف أطراف البكرة وتضمن سلامتها أثناء النقل.

5.5 (محذوف ، تعديل رقم 3).

5.6 يجب لصق أو ختم كل لفة مغلفة بالمعلومات التالية:

علامة تجارية للشركة المصنعة ؛

رمز؛

تاريخ الإصدار ورقم الدفعة ؛

ختم التحكم الفني

صورة علامة الجودة الحكومية وفقًا لـ NTD للجلد الكاشطة ، والتي تم تخصيصها مع علامة الجودة الحكومية وفقًا للإجراء المعمول به.

5.7 - 5.16. (مستبعد التعديل رقم 3).

5.17 المتطلبات الأخرى لوضع العلامات والتعبئة والتغليف ، وكذلك النقل والتخزين - وفقًا لـ GOST 27595-88.

(مقدمة بالإضافة إلى ذلك ، التعديل رقم 3).

ثانية. 6. (محذوف ، تعديل رقم 2).

المرفق 1

إلزامي

حساب نسبة تطبيق مواد الطحن على القاعدة

معامل تطبيق مادة الطحن على القاعدة (- نسبة مساحة القاعدة مع مادة الطحن المطبقة إلى مساحتها الإجمالية) من أجل:

يتم حساب الإصدارين 1 و 3 بواسطة الصيغة

حيث أ هو عرض الإغاثة ، مم ؛

ر - خطوة الإغاثة ، مم ؛

الإصدار 2 محسوب بالصيغة

يتم حساب التنفيذ 4 بواسطة الصيغة

![]() .

.

(طبعة معدلة ، تعديل ن 1).

الملحق 2

إلزامي

طريقة لتحديد قدرة التقطيع لبشرة شحذ

1. جوهر الطريقة

تعتمد الطريقة على تحديد كتلة الزجاج العضوي المصقول بعينة من الجلد الكاشطة أثناء الاختبار.

2. المعدات والمواد

2.1. رسم تخطيطي ووصف للجهاز من نوع MI-2 - وفقًا لـ GOST 426-77.

2.2. عينات من ورق الصنفرة بقطر خارجي (174 +/- 5) ملم وقطر ثقب (55 +/- 3) ملم.

2.3 لوحات مصنوعة من الزجاج العضوي من ماركة TOSN - وفقًا لـ GOST 17622-72.

2.4 وسادات مطاطية 60-80 شور.

2.5 درجات اللاصق BF-2 و BF-4 وفقًا لـ GOST 12172-74 أو الدرجات الأخرى التي تضمن قوة توصيل ألواح زجاج شبكي بحشية مطاطية - وفقًا للوثائق التنظيمية والتقنية.

(طبعة معدلة ، تعديل ن 2).

3. التحضير للاختبار

3.1 الصق الألواح على الوسادات المطاطية.

3.2 قم بالطحن المسبق لألواح زجاج شبكي جديدة في ظل ظروف الاختبار حتى تظهر آثار التآكل على سطح العمل بأكمله للألواح ، وقم بإزالة الغبار والوزن بحد تفاوت قدره +/- 0.01 جم.

4. إجراء الاختبار

4.1 اضبط أوضاع الاختبار الموضحة في الجدول.

───────────────┬─────────────────┬─────────────────┬──────────────

قوة تحامل الحصباء ، وقت المعالجة ، وجود النفخ

││min│ أثناء المعالجة

───────────────┼─────────────────┼─────────────────┼──────────────

80 - 50│98.0│5│ دون تهب

40 - 25│72,5│├──────────────

20 - 6│49.0││ مع النفخ

5 - M40│25.5││

(طبعة معدلة ، القس ن 1 ، 2).

4.2 ضع الورق الكاشطة المراد اختباره عن طريق تغيير الورق الكاشط على القرص بعد اللف.

4.3 ثبت ألواح زجاج شبكي في الحوامل في نفس الوضع كما هو الحال عند اللف.

4.4 في نهاية الاختبار ، قم بتحرير ألواح زجاج شبكي ، وإزالة الغبار والوزن بحد خطأ مسموح به قدره +/- 0.01 جم.

5. معالجة نتائج الاختبار

5.1 قدرة القطع (Q g / min) تحدد بواسطة الصيغة

حيث m كتلة الزجاج العضوي المصقول ، g ؛

5 - زمن المعالجة ، دقيقة.

ماذا تفعل في حالة المحاولات الفاشلة للعثور على وظيفة

ماذا تفعل في حالة المحاولات الفاشلة للعثور على وظيفة معلومات حول الوصلات الملحومة

معلومات حول الوصلات الملحومة خردة غوست من معادن حديدية (تحميل) خردة للبناء 1405 83

خردة غوست من معادن حديدية (تحميل) خردة للبناء 1405 83 كم كيلومترًا يقع طريق موسكو الدائري في دائرة؟

كم كيلومترًا يقع طريق موسكو الدائري في دائرة؟ أين اختفت عصافير موسكو: استنتاج علماء الطيور لماذا اختفت العصافير؟

أين اختفت عصافير موسكو: استنتاج علماء الطيور لماذا اختفت العصافير؟ كيف تكسب المال من اللعب المنزلية؟

كيف تكسب المال من اللعب المنزلية؟ الأعمال الإبداعية: صنع الألعاب اليدوية

الأعمال الإبداعية: صنع الألعاب اليدوية