Modern öntési módszerek. Fém öntés. Alacsony nyomású öntés

Mindenki tudja, hogy korunkban lehetetlen megtenni fémek nélkül. Minden típusú termelésben használják őket. Bármilyen modern technológia készül belőle. Az öntés egy alkatrész előállításának folyamata olvadt fém öntőformába öntésével. Ez a folyamat már régen megjelent. Az így kapott alkatrészt öntvénynek nevezzük. Tehát nézzük meg közelebbről a castingot.

Különböző típusú öntvények léteznek: öntöttvas, alumínium, formázott, művészi. Mindegyiknek megvannak a maga sajátosságai és tulajdonságai.

1) Öntöttvas öntvény. Az öntöttvas szerkezetében a szén és a vas ötvözete, valamint kis mennyiségű egyéb szennyeződés és elem. Ötvözhető, mely krómot, mangánt, nikkelt tartalmaz, és ötvözetlen. Ez az anyag kiváló öntési tulajdonságokkal rendelkezik, amelyek széles körű felhasználási lehetőséget biztosítanak számos szerkezethez. Padok, nyílások, kerítések és egyéb építmények készülnek belőle. Az öntöttvas öntvényekkel könnyű dolgozni. Az öntöttvas öntvények gyártása során a következő technológiák szerint készülnek:

Öntöttvas öntése homokos-agyagos formákba. Ezt a folyamatot nehéz automatizálni, és az öntvények nem olyan jó minőségűek.

Öntött vas fémformákba, amelyeket újra felhasználnak. Ez a fajta öntvény valamivel jobb minőségű, de a nehézség ezeknek a fémformáknak a gyártásában rejlik. Ez a módszer akkor hatékony, ha nagy mennyiségben készülnek egységes öntvények.

Öntöttvas öntés gázosított modellek szerint. Ez a módszer a legújabb és elég hatékony. Jelentősen csökkentheti a vasöntés költségeit. Ennek során a habformájukat előzetesen elkészítik, majd kötőanyaggal homokkal borítják. Ezt követően folyékony fémet öntenek a formába, és az expandált polisztirol gázzá alakul, a folyékony fém pedig körbeveszi a modell alakját. Ennek a módszernek köszönhetően alacsony költségű öntvények készíthetők. Ez a módszer a gépiparban és más iparágakban is alkalmazható. A legtöbb cég ezt a módszert alkalmazza öntöttvas gyártása során. Az egyik ilyen cég az LMZ LITTECH, ahol öntöttvas öntvényeket vásárolhat.

2) Alumínium öntés. Az alumínium meglehetősen gyakori fém. A modern gyártásban a következő öntvénytípusokat használják:

Alumínium és ötvözeteinek hidegöntése

Alumínium présöntvény

Alumínium öntése hidegen keményedő keverékben

A gipszet gyakran használják hűtőforma gyártásához. Kiváló tulajdonságokkal rendelkezik, így bármilyen bonyolultságú formát elkészíthet. Sok iparág különböző alumíniumötvözeteket használ. Ezek az ötvözetek gyakran tartalmaznak magnéziumot, szilíciumot és cinket. Az öntés megkezdése előtt a teljes öntési folyamatot először professzionális programok segítségével modellezik. És csak miután a program azt mondja, hogy nincs hiba a folyamatban, akkor kezdődik maga a folyamat.

3) Alakú öntés. Az alaköntés különböző formájú és méretű, valamint rendkívül összetett konfigurációjú termékek gyártásának folyamata. A kohászatban az alakos öntés különböző technikákat jelent:

Kagyló öntés

Homokos agyag öntés

Chill casting

Öntés gázosított modellekkel

Elveszett viaszöntvény modellek

Ezt a fajta öntvényt széles körben használják a gépészetben számos alkatrész gyártásához. Nagyon népszerű a modern gyártásban, mert lehetővé teszi az alkatrészek gyors és viszonylag olcsó elkészítését.

4) Művészi casting... Ez a típus a gazdagság és a luxus mutatója. Ez a típus nagyon összetett és időigényes. Sokan szeretnének műalkotásokat látni otthonukban. Feldíszítik és kifinomultabbá teszik az otthont.

Ezen öntvénytípusok mindegyikét a gyártás meghatározott területein használják. Bizonyos esetekben nagy pontosságú alkatrészekre van szükség, és néha alacsonyabb pontosságú alkatrészeket is lehet használni. A modern gyártás azt akarja és arra törekszik, hogy az alkatrészek költsége a lehető legalacsonyabb legyen. Ehhez szükséges a gyártás technikai felszereltségének fejlesztése, valamint a meglévő öntési módok fejlesztése. De a helyzet most olyan, hogy ezt meg kell tenni. Mert a világ nem nélkülözheti a fémek és a belőlük készült termékek felhasználását. Az összes termék megbízhatósága és későbbi működése az öntvény minőségétől függ. Az öntési folyamat nagymértékben függ attól a hőmérséklettől, amelyen a fém megolvad. M acélban és öntöttvasban nagyon magas, más fémeknél kisebb. Minél folyékonyabb egy folyékony fém, annál jobb az alkatrészek és öntvények készítéséhez.

NAK NEK Kategória:

Öntöde

Az öntvénykészítés speciális módszerei

A modern öntödékben a progresszív speciális öntési módszereket széles körben alkalmazzák: héjformákban, befektetési minták szerint, fémformákban (chill formák), centrifugális öntés, fröccsöntés. Legfőbb előnyük a homokformás öntéssel szemben, hogy lehetővé teszik méretben és konfigurációban pontosabb, kisebb felületi érdességű öntvények előállítását, aminek következtében mechanikai megmunkálásuk csökken, esetenként teljesen kizárt. Ezen túlmenően ezek a módszerek lehetővé teszik a technológiai folyamatok lehető legnagyobb mértékű gépesítését és automatizálását, és ezáltal a munka termelékenységének növelését.

1. Öntés kagylóformákba

Ezt a progresszív öntvénykészítési módszert először 1953-ban vezették be a kirovi üzemben, majd sok más leningrádi vállalatnál. Jelenleg a Kirovsky Zavod egyesület Tikhvin gyártmányainak speciális műhelyében több mint 40 darab acél és öntöttvas alkatrészt gyártanak a Kirovets traktorhoz héjformákba öntéssel.

A VPTI Electro Leningrádi Tervezési és Technológiai Intézet nagymértékben hozzájárult ennek a progresszív öntvénygyártási módszernek a kifejlesztéséhez, gépesítéséhez.

A folyamat és a terjedelem lényege. Héjformába öntéssel készülnek a motorok, szivattyúk, ventilátorok, textilgépek, főtengelyek, stb. különböző alkatrészei Az öntvények maximális átmérője 1 m, tömegük 200 kg.

Az eljárás lényege a homok-gyanta keverékek részét képező hőre keményedő gyanták azon tulajdonságán alapul, hogy gyorsan és visszafordíthatatlanul kikeményednek 200-250 °C-os modellberendezés hőmérsékletre melegített hő hatására.

Rizs. 1. Kagylófélformák gyártási sémája.

Megfelelő tartás után (20 másodpercig vagy tovább, a szükséges héjvastagságtól függően) a hőre keményedő gyanta megolvad és megköti az egyes homokszemcséket, félig kikeményedett héjat képezve a modelleken és a födémen. A garat eredeti helyzetébe való visszahelyezése után a felmelegedni nem tudó keveréket a garatba öntik (1. ábra, c). A modelllemezt leválasztjuk, és a kialakított héjjal együtt 1-2 percre 325-375 °C-ra melegített elektromos sütőbe helyezzük a héj végső kikeményítésére.

A lehűtött héjat tolók segítségével eltávolítjuk a modelllapról, és egy hasonló módon elkészített második héjfél formával párosítjuk. A héjfélformák rögzítése kapcsokkal, bilincsekkel történik, vagy - tömeggyártásban - speciális berendezéseken különféle ragasztókkal ragasztva. Az összeszerelt formák fémdobozba vannak beépítve, megerősítés céljából fémsöréttel lefedve az öntvényhez vezetik.

Kagyló anyagok. A héjformák gyártásához homokot, hőre keményedő gyantákat, hidratálószereket, oldószereket, leválasztó szereket, ragasztókat és különféle adalékokat használnak.

Homok. Általában 061 K, 062K, ObZK és 1K osztályú dúsított vagy természetes kvarchomokot használnak 02A (B), 016A (B) vagy 01A (B) szemcsemérettel. A cirkonhomokot kritikus öntvényekhez is használják.

Rizs. 2. Beépítési séma összeszerelt formafelek fémdobozokba öntéséhez.

Hőre keményedő gyanták. A kötőanyagok fenol-formaldehid gyanták: PK-U4 - por, SF-010 és SF-015 - pelyhek formájában. A PK-104 por a legsokoldalúbb. Mechanikusan kevert homok-gyanta keverékekben használják hideg és meleg burkolatokhoz. Az SF-010 és SF-015 gyantákat csak melegburkoláshoz használják.

A burkolat - a homokszemcsék bevonása vékony kötőanyagréteggel - a megtakarítás és a keverékek minőségének javítása, valamint a homokfúvási és homokfúvás folyamatokban való felhasználásának lehetősége érdekében történik.

Párásítókat használnak, hogy megakadályozzák a keverék rétegződését, valamint használat közbeni porosodását. Általában kerozin vagy orsóolaj, amelyet tömegének 0,3-0,5% -ában adnak a keverékhez.

Leválasztó szereket használnak a kikeményedett bél tapadásának kiküszöbölésére a forma felületéhez. Ecsettel vagy szórópisztollyal hordják fel a berendezés felületére.

A homok-gyanta keverékek lehetnek mechanikusak és plattírozottak. Az előbbiek homokból, porított gyantából és nedvesítőszerből állnak. A keverék összes komponensét lapátkeverőben vagy futóban keverik össze.

A burkolt keverékeket többféleképpen készítik: hidegen, melegen és melegen. Hidegburkolatnál a száraz homokot gyantával és oldószerrel egyszerre keverik össze, majd adalékanyagokat adnak hozzá, és hideg levegővel fújva távolítják el az oldószert. A meleg burkolat abban különbözik a hideg burkolattól, hogy a homokot 80 ° C-ra előmelegítik, vagy a keveréket nem hideggel, hanem 70-80 ° C-ra melegített levegővel fújják. Meleg burkolatban előmelegítik egy hőmérsékletre.

A héjformák használata csak a technológiai folyamat összetett gépesítésével és automatizálásával hatékony.

2. Befektetési öntés

A befektetési öntés az öntvénykészítés egyik legősibb módja. Szobrokat, emlékműveket, ékszereket, háztartási cikkeket és eszközöket öntöttek vele. Az iparban ezt a módszert a negyvenes években kezdték alkalmazni olyan ötvözetekből készült alkatrészek gyártására, amelyek nem alkalmasak nyomásra és vágásra.

Jelenleg ez egy erősen gépesített és automatizált folyamat, amelyet széles körben használnak különböző iparágakban, beleértve a leningrádi vállalatokat is.

A turbinalapátok üzemében az országban először indult gőz- és gázturbinák öntött lapátjainak gyártása. A progresszív módszert bevezették a Karl Marx Egyesületnél, a Voskov üzemben és számos más vállalkozásban. Ezzel a módszerrel 10 g és 100 kg közötti tömegű, 0,7-1 mm minimális falvastagságú öntvényeket készítenek. Az öntött nyersdarabok méretpontossága az 5-6. fokozatnak, a felületi érdesség pedig a 4. 6. fokozatnak felel meg, ami minimális ráhagyással (0,2-0,7 mm) teszi lehetővé a nyersdarabok öntését a csiszoláshoz, polírozáshoz.

A folyamat lényege a következő. Az egyszeri modellek és kapurendszerek alacsony olvadáspontú, általában paraffinból, sztearinból, lignitből és tőzegviaszból és egyéb összetevőkből álló, levehető formák felhasználásával készülnek. A teljes megszilárdulás és megszilárdulás után kiveszik a formából, és modellblokkokká rakják össze. ábrán. XII 1.3, és az ábrán egy ilyen blokk látható, fém felszállóra szerelve, külön modellszemekből, kapuzótölcsérrel. A felszálló alsó része az alsó függesztőkar-modellhez forrasztott (azonos összetételű) kupakkal van lezárva.

A sorozat- és kisüzemi gyártásban a modellkészletek összeállításának módja eltérő. A kapuzótál és az adagoló-salakfogó forma szerint készül, főként a modellkompozíció visszaadásából. A modelleken a varratokat és a leszállási végeket megtisztítják. Az adagolóra egy fűtött forrasztónulla (vékony fémlemez) kerül, a kés tetejére pedig egy modell. Miután az adagolón lévő terület és a modell ülővége megolvadt, a kést eltávolítják, és a modellt az adagolóhoz forrasztják.

Rizs. 3. Az összeállított modellblokk diagramja.

Az így összeállított modellblokkokra több (három-négy) réteg tűzálló bevonatot visznek fel, amelyek mindegyike kvarchomokkal megszórt tűzálló szuszpenziórétegből áll. A tűzálló szuszpenzió körülbelül 35 tömeg% hidrolizált etil-szilikátból és 65 tömeg% finomanyagból áll. Az etil-szilikát - az ortokovasav (C2H50) 4Si észtere - kötőanyag szerepét tölti be, mivel víz jelenlétében képes gélt felszabadítani - szilícium-dioxid zselatinos csapadék formájában, amely beburkolja és monolitikus masszává köti a kvarcszemcséket. .

Az anyagtól függően a modelleket forró vízzel, gőzzel vagy felmelegített levegővel távolítják el a héjból.

Modellek és formák készítésének alapanyagai. Az öntvények méretpontosságára és felületi érdességére vonatkozó követelményektől függően különféle modellösszetételekből készülnek: alacsony olvadáspontú - viasz alapú, tűzálló - gyanta és só alapú - karbamid (műszaki karbamid) alapú.

A nagy öntvények és a nagy pontosságú öntvények, mint például a turbinalapátok, a KS 80-20 modellösszetételből készülnek, a kevésbé kritikusak a gépesített eljárásban - a PS 50-50, R-3 stb.

A kalcinálás és öntés során termikus stabilitással rendelkező kerámiaformák kialakításához a következő formázóanyagokat használják:

- szuszpenziókészítéshez - poros anyagok - mesterséges és olvasztott kvarc, elektrokorund mikroporok stb.;

- blokkok szórására szuszpenzióba mártva - kvarchomok, elektrokorund, cirkon, szilimanit stb.

A töltőanyag kvarchomok, samottforgács stb.

A szuszpenzió elkészítésekor kötőanyagként 32, illetve 40%-os SiO2-tartalmú 32-es és 40-es fokozatú etil-szilikátot, hidrolíziséhez oldószerként etil- és hidrolízis-alkoholt használnak.

A modelleket fémformák felhasználásával (acélból és alumíniumötvözetekből) gyártják, amelyekben a munkafelületek nagy méretpontossággal és alacsony érdességgel rendelkeznek.

Az utóbbi időben a befektetési öntés folyamatait gépesítették és automatizálták. Így a modellkészítés, a bevonatok felhordása, a héjból modellek olvasztása, a szárítás, a formázás és a kalcinálás műveletei automatizálódnak.

3. Öntés fémformákba-hűtőformákba

A fémformákba öntés progresszív módja a kis- és közepes méretű öntvények gyártásának alumínium- és magnéziumötvözetekből, öntöttvasból, acélból sorozat- és tömeggyártásban.

A homokformákban történő öntéshez képest számos előnnyel rendelkezik: az öntvények gyártásának munkaerőköltsége több mint 2-szeresére csökken, költségük 15-25%-kal csökken, az öntvények eltávolítása a formázási területekről több mint kétszeresére csökken. 2-szer magasabb, és a selejt többszörösére csökken ...

A folyamat lényege. A formázott öntvények előállításához az ötvözetet fém (főleg öntöttvas és acél) formákba öntik, amelyek több száztól több tízezerig terjedő öntést is kibírnak.

Az öntvények minősége és a folyamat gazdaságossága nagymértékben függ a kialakításuk gyárthatóságától, amelynek egyszerű konfigurációval kell rendelkeznie, amely megkönnyíti a fémforma gyártását vastag falakról vékony falakra való hirtelen átmenet nélkül, kiálló részek, éles sarkok nélkül. és - élek, mélyedések és alávágások, amelyek megakadályozzák a zsugorodást és az öntvény eltávolítását a formákból; rendelkezzen a szükséges falvastagsággal, hogy ki tudja tölteni a formát.

A fém öntőformák típusai. Az öntött alkatrészek kialakításától, anyagától és az öntvénygyártási technológiától függően a fémformák lehetnek: egyrészesek (kirázhatóak), levehetők - vízszintes felosztással, több csatlakozóval, függőleges felosztással, összetettek osztott sík.

A fémformájú tuskó leggyakrabban SCh18-36 szürkeöntvényből, nagy szilárdságú VCh50-2 minőségű öntöttvasból, valamint c3 25L és 35L minőségű acélból készül.

A fogantyúk, fogantyúk és alátétek szénacél rudakból készülnek - U7 - U10 szénminőségűek, és hőleadó betétekből - M-1 minőségű rézből.

Rizs. 4. Fémöntő öntőformák típusai.

Az öntőforma munkafelületeinek méretpontosságára és érdességére vonatkozó követelményektől függően öntéssel vagy megmunkálással nyerhetők. Ez utóbbi sokkal drágább, és színesfém ötvözetekből történő öntéskor hajtják végre.

A formák tartósságának növelése érdekében a munkafelületüket védőbevonatokkal látják el, amelyek a szürkevas öntvények hidegségét is csökkentik. A vas- és acélöntvények gyártása során a munkafelületekre burkolóréteget visznek fel, majd festenek; könnyű ötvözetből készült öntvényeknél egy szín elegendő.

Az öntőformák tartósságának növelése érdekében réz- és alumíniumötvözetből történő öntéskor 200 ° C-ra, magnéziumból 250 ° C-ra, öntöttvasból pedig 300 ° C-ra melegítik őket. A formák felmelegítése és védőbevonatok felhordása után elkezdik összeszerelni és önteni.

A fémöntvények előállításához szükséges folyamatok gépesítésére és automatizálására széles körben használják a kézi és mechanikus hajtású szerszámgépeket, az egyedi félautomata gépeket, a körhintagépeket és az automatizált sorokat.

4. Centrifugális öntés

A centrifugális öntés során a folyékony ötvözetet gyorsan forgó fémformákba öntik, miközben az ötvözetet centrifugális erők hatására a forma falához nyomják. Az öntvény külső felületét a forma falai, a belsőt centrifugális és gravitációs erők hatására alakítják ki.

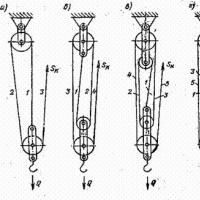

Rizs. 5. A centrifugális öntés sémái.

A folyékony ötvözet formákban való forgása során fellépő centrifugális erők elősegítik az öntőformák jó feltöltődését az ötvözettel, tömörítik a szerkezetét és egyidejűleg a könnyebb alkatrészeket - salak- és gázzárványokat - a belső felületre mozgatják.

A centrifugális öntőgépek vízszintes, függőleges és esetenként ferde forgástengellyel készülnek.

Vízszintes forgástengelyű gépeknél a fémformát folyékony ötvözetből töltik meg egy üstből egy csúszda mentén. Az ötvözet üreges hengeres tuskó formájában megszilárdul.

Függőleges forgástengellyel rendelkező gépeken (5. ábra, b) üreges nyersdarabokat kapnak gyűrű formájában. Belső felületük nem szigorúan hengeres, mivel a gravitáció hatására a falak vastagsága alul valamivel nagyobbnak bizonyul, mint a tetején, így az öntött nyersdarabok magassága korlátozott.

Az üreges formázott öntvények formákba szerelt rudak segítségével készülnek.

A centrifugális öntési módszernek számos előnye van: a hozam nő, mivel nincs szükség kapurendszerre, beleértve a nyereséget is, nő az öntvény minősége, csökken a selejt stb.

A centrifugális öntési módszer számos esetben az öntvényhulladék jelentős csökkenéséhez vezet. Tehát a leningrádi turbinalapát-gyárban korábban befektetési modellekkel gyártottak egy 400 mm átmérőjű és 19 kg tömegű turbófeltöltős járókereket, amely egy 26 lapátos agy, míg a lapátok vékony élei nem. ötvözettel töltött, aminek következtében a házasság elfogadhatatlan határokat ért el, Az új technológiával, megtartva

A leningrádi vállalkozások tapasztalattal rendelkeznek vastag falú perselyek öntésében legfeljebb 1 m átmérőjű, legfeljebb 3,5 m hosszúságú és legfeljebb 7,5 tonna tömegű rézötvözetekből ezzel a módszerrel, valamint nagy olajok ötvözött acélból.

5. Présöntvény

Az öntött tuskó előállításának ez a legfejlettebb módja a termelékenység, az öntvények méretének pontossága és a felületi érdesség szempontjából lényegesen felülmúlja az összes többit. Cink, alumínium, magnézium és réz alapú színesfém ötvözetekből készült nyersdarabok gyártására használják. Széles körben használják a műszer- és autóiparban, a precíziós tervezésben, az optikai-mechanikai iparban és számos más iparágban sorozat- és tömeggyártásban.

A fröccsöntő gépek széles választékának, a továbbfejlesztett formáknak, az ötvözetellátás módszereinek és a formák szellőzésének jelenlegi elérhetősége lehetővé teszi összetett munkadarabok gyártását 3-5 osztályú méretpontossággal és 5-8 osztályú felületi érdességekkel ... Üres nyersanyagot kaphatunk kész furatokkal, menetekkel, recézéssel, számokkal és feliratokkal. Az öntött tuskó legkisebb falvastagsága 0,6 mm.

Az eljárás lényege abban rejlik, hogy a folyékony ötvözet nyomás alatt kerül a fémformába, amit speciális, vízszintes és függőleges préskamrás gépeken hajtanak végre.

A henger üregébe egy kanállal ötvözetet öntenek, amelyet a dugattyú a kapuzócsatornán keresztül a forma munkaüregébe nyom. Az ötvözet megszilárdulása után a mozgatható formafelet az öntettel együtt

Elmegyek, és a fúvóka maradékával haladok, amíg a megálló útközben találkozik az utazási megállóval. Speciális tolók segítségével eltávolítják az öntvényt a formából. Az álló formafél a lemezzel a helyén marad. A munkaciklus vége után a nyomódugattyú visszatér eredeti helyzetébe

Az eljárás technológiai jellemzői. A fröccsöntési eljárást nagy préselési sebesség és nagy fajlagos nyomás jellemzi az öntőformában lévő ötvözetre. Az öntvény minőségét befolyásolja az ötvözet minősége, a munkadarab kialakítása, a forma felületének kialakítása és minősége, valamint az ötvözet és magának a forma öntéskori hőmérséklete.

Rizs. 6. A fröccsöntési folyamat diagramja.

Ötvözetek. Nyomás alatti öntéskor a következő alapvető követelményeket támasztják az ötvözetek számára: folyékonyság enyhe túlmelegedés mellett (15-20 °C-kal magasabb, mint az olvadáspont); minimális zsugorodás; elegendő szilárdság a munkadarabnak a formából történő eltávolításakor. Ezeket a követelményeket a következő rendszereken alapuló ötvözetek teljesítik: alumínium - szilícium AL2, AL9 stb.; alumínium - szilícium - réz ALZ, AL5 stb.; alumínium - magnézium AL8, AL 13, AL27 stb.

A cinkötvözetek rendelkeznek a legjobb öntési tulajdonságokkal. Ide tartoznak a cink, alumínium és réz alapú ötvözetek. A magnéziumötvözetek közül az ML5 és ML6 osztályú ötvözetek felelnek meg leginkább a présöntés követelményeinek. A magnéziumötvözetnek a légkörrel való érintkezéstől való védelme és az oxidfilm létrehozása érdekében berillium adalékanyagot használnak legfeljebb 0,01% mennyiségben. A rézötvözetek közül a legelterjedtebbek a réz-cink ötvözetek - LK80-ZL és LS59-1LD sárgaréz.

Fröccsöntő gépek. Cink, ón és ólom alapú alacsony olvadáspontú ötvözetek öntéséhez melegsajtoló kamrával rendelkező gépeket, az összes ötvözet öntéséhez pedig hideg vízszintes vagy függőleges préskamrával rendelkező gépeket használnak. A vízszintes bálakamra kényelmesebb, és leegyszerűsíti a gép tervezését és működését.

FÉMÖNTÉS

fémtermékek (öntvények) előállítása olvadt fém öntőformába öntésével. Az öntőforma munkarésze egy üreg, amelyben az anyag a hűtéskor megkeményedve elnyeri a kívánt termék konfigurációját és méreteit.

FÉMÖNTÉS

Minden fém alkalmas öntésre. De nem minden fém rendelkezik azonos öntési tulajdonságokkal, különösen a folyékonyság - az a képesség, hogy bármilyen konfigurációjú formát kitöltsön. Az öntési tulajdonságok elsősorban a fém kémiai összetételétől és szerkezetétől függenek. Az olvadáspont fontos. Az alacsony olvadáspontú fémek könnyen alkalmazhatók ipari öntésre. A közönséges fémek közül az acélnak a legmagasabb az olvadáspontja. A fémeket vas- és színesfémekre osztják. A vasfémek az acél, a gömbgrafitos vas és az öntöttvas. A színesfémek közé tartozik minden olyan fém, amely nem tartalmaz jelentős mennyiségű vasat. Az öntéshez különösen réz, nikkel, alumínium, magnézium, ólom és cink alapú ötvözeteket használnak.

Lásd még

FÉMEK FEKETE;

ÖTVÖZMÉNYEK.

Fekete fémek. Válik. Az ipari öntéshez használt acéloknak öt osztálya van: 1) alacsony szén-dioxid-kibocsátású (0,2%-nál kisebb széntartalommal); 2) közepes széntartalmú (0,2-0,5% szén); 3) magas széntartalmú (több mint 0,5% szén); 4) gyengén ötvözött (kevesebb mint 8% ötvözőelemek) és 5) erősen ötvözött (több mint 8% ötvözőelemek). A vastartalmú fémöntvények nagy részét a közepes széntartalmú acélok teszik ki; az ilyen öntvények általában szabványos minőségű ipari termékek. A különböző típusú ötvözött acélokat úgy tervezték, hogy nagy szilárdságot, rugalmasságot, szívósságot, korrózióállóságot, hőállóságot és fáradtságállóságot érjenek el. Az öntött acélok tulajdonságaiban hasonlóak a kovácsolt acélokhoz. Az ilyen acél szakítószilárdsága 400 és 1500 MPa között van. Az öntvények tömege széles tartományban változhat - 100 g-tól 200 tonnáig és több, a szelvény vastagsága - 5 mm-től 1,5 m-ig Az öntvény hossza meghaladhatja a 30 mt Az acél univerzális anyag öntvény. Nagy szilárdságának és hajlékonyságának köszönhetően kiváló anyag a gépgyártáshoz.

Lágyvas. A gömbgrafitos öntöttvasnak két fő osztálya van: a normál minőségű és a perlit. Az öntvények néhány ötvözött gömbgrafitos vasból is készülnek. A gömbgrafitos öntöttvas szakítószilárdsága 250-550 MPa. Fárasztószilárdsága, nagy merevsége és jó megmunkálhatósága miatt ideális szerszámgépekhez és sok más tömeggyártási alkalmazáshoz. Az öntvények tömege 100 g-tól több száz kilogrammig terjed, a metszet vastagsága általában nem haladja meg az 5 cm-t.

Öntöttvas. Az öntöttvas számos vasötvözetet tartalmaz szénnel és szilíciummal, amelyek 2-4% szenet tartalmaznak. Az öntéshez négy fő öntöttvas típust használnak: szürke, fehér, fehérített és félvas. Az öntöttvas szakítószilárdsága 140-420 MPa, néhány ötvözött öntöttvas pedig akár 550 MPa. Az öntöttvasat alacsony alakíthatóság és alacsony ütésállóság jellemzi; a tervezők számára törékeny anyagnak számít. Az öntvények tömege 100 g-tól több tonnáig terjed. Az öntödei vasöntvényeket szinte minden iparágban használják. Költségük alacsony és könnyen vághatók.

Gömbös öntöttvas. A gömb alakú grafitzárványok az öntöttvas plaszticitását és más olyan tulajdonságokat adnak, amelyek előnyösen megkülönböztetik a szürkeöntvénytől. A grafitzárványok göbösségét úgy érik el, hogy az öntöttvasat közvetlenül az öntés előtt magnéziummal vagy cériummal kezelik. A csomós öntöttvas húzószilárdsága 400-850 MPa, a hajlékonyság 20-1%. Igaz, a gömbölyű öntöttvasat a hornyolt minta alacsony ütőszilárdsága jellemzi. Az öntvények keresztmetszeti vastagsága nagy és kis lehet, súlya - 0,5 kg-tól több tonnáig.

Színesfémek. Réz, sárgaréz és bronz. Sok különböző rézalapú ötvözet áll rendelkezésre öntéshez. A rezet olyan esetekben használják, amikor nagy hő- és elektromos vezetőképességre van szükség. A sárgaréz (réz-cink ötvözet) akkor használatos, ha olcsó, mérsékelten korrózióálló anyagra van szükség számos általános célú termékhez. Az öntött sárgaréz szakítószilárdsága 180-300 MPa. A bronzot (réz és ón ötvözete, amelyhez cink és nikkel adható) akkor használják, ha fokozott szilárdságra van szükség. Az öntött bronzok szakítószilárdsága 250-850 MPa.

Nikkel. A réz-nikkel ötvözetek (például a monel fém) rendkívül korrózióállóak. A nikkel-króm ötvözetek (mint például az Inconel és a Nichrome) nagy hőállósággal rendelkeznek. A nikkel-molibdén ötvözetek nagymértékben ellenállnak a sósavnak és az oxidáló savaknak magas hőmérsékleten.

Alumínium. Az alumíniumötvözetekből öntött termékeket az utóbbi időben egyre gyakrabban használják könnyűségük és szilárdságuk miatt. Az ilyen ötvözetek meglehetősen magas korrózióállósággal, jó hő- és elektromos vezetőképességgel rendelkeznek. Az öntött alumíniumötvözetek szakítószilárdsága 150 és 350 MPa között van.

Magnézium. A magnéziumötvözeteket ott használják, ahol a könnyűség követelménye az első helyen áll. Az öntött magnéziumötvözetek szakítószilárdsága 170-260 MPa.

Titán. A titán egy erős és könnyű anyag, amelyet vákuumban megolvasztanak és grafitformákba öntenek. Az a tény, hogy a hűtési folyamat során a titán felület szennyeződhet a formaanyaggal való reakció következtében. Ezért a mechanikusan megmunkált és préselt grafitporból készült formák kivételével bármilyen más formába öntött titán a felületről erősen szennyezettnek bizonyul, ami a hajlítás során megnövekedett keménységben és alacsony plaszticitásban nyilvánul meg. A titánöntvényt főként a repülőgépiparban használják. Az öntött titán szakítószilárdsága 1000 MPa felett van 5%-os relatív nyúlás mellett.

Ritka és nemesfémek. Az aranyból, ezüstből, platinából és ritka fémekből készült öntvényeket az ékszerekben, a fogtechnikában (koronák, tömések), valamint az elektronikai alkatrészek egyes részeit is öntéssel készítik.

ÖNTÉSI MÓDSZEREK

A fő öntési módszerek a statikus öntés, fröccsöntés, centrifugális öntés és vákuumöntés.

Statikus kitöltés. Leggyakrabban statikus kitöltést alkalmaznak, pl. álló formába öntve. Ezzel a módszerrel az olvadt fémet (vagy nem fémes - műanyag, üveg, kerámia szuszpenziót) egyszerűen az álló forma üregébe öntik, amíg meg nem töltik, és megszilárdulásig tartják.

Fröccsöntés. Az öntőgép egy fém (acél) öntőformát (amelyet általában öntőformának neveznek, és több üregű is lehet) megolvadt fémmel tölti meg 7-700 MPa nyomáson. Ennek a módszernek az előnyei a nagy termelékenység, a kiváló felületi minőség, az öntött termék pontos méretei és a minimális megmunkálási igény. Tipikus présöntési fémek a cink, alumínium, réz és ón-ólom ötvözetek. Alacsony olvadáspontjuk miatt az ilyen ötvözetek jól feldolgozhatóak, és szoros mérettűrést és kiváló öntési teljesítményt tesznek lehetővé. Az öntvények konfigurációjának bonyolultságát fröccsöntés esetén korlátozza, hogy az öntvény a formától való leválasztáskor megsérülhet. Ezenkívül a termékek vastagsága némileg korlátozott; előnyösebbek a vékony metszetű termékek, amelyekben az olvadék gyorsan és egyenletesen megszilárdul. Kétféle fröccsöntőgép létezik - hidegkamrás és melegkamrás. A forrókamrás gépeket főként cink alapú ötvözetek készítésére használják. A forró bálakamra olvadt fémbe van merítve; a sűrített levegő enyhe nyomása alatt vagy egy dugattyú hatására a folyékony fém kiszorul a forró préskamrából a formába. A hidegkamrás öntőgépekben olvadt alumínium, magnézium vagy rézötvözet tölti meg a formát 35-700 MPa nyomáson. A fröccsöntött öntvényeket számos háztartási készülékben (porszívók, mosógépek, telefonok, lámpák, írógépek) és nagyon széles körben használják az autó- és számítástechnikai iparban. Az öntvények súlya több tíz grammtól 50 kg-ig vagy még nagyobb is lehet.

Centrifugális öntés. A centrifugális öntés során az olvadt fémet homokba vagy fémformába öntik, amely vízszintes vagy függőleges tengely körül forog. A centrifugális erők hatására a fém a központi csonkból a forma peremére kerül, kitöltve annak üregeit, és megszilárdul, öntést képezve. A centrifugális öntés gazdaságos, és bizonyos terméktípusokhoz (tengelyszimmetrikus típusú csövek, gyűrűk, héjak stb.) alkalmasabb, mint a statikus öntés.

Vákuumos töltés. Az olyan fémeket, mint a titán, ötvözött acélok és magas hőmérsékletű ötvözetek vákuumban megolvasztják, és több formába, például grafitba öntik, és vákuumba helyezik. Ezzel a módszerrel a fémben lévő gázok tartalma jelentősen csökken. A vákuumöntéssel nyert öntvények és öntvények tömege nem haladja meg a több száz kilogrammot. Ritka esetekben a hagyományos technológiával megolvasztott nagy mennyiségű (100 tonna vagy több) acélt vákuumkamrában öntik bele öntőformákba vagy öntőüstökbe a további levegőben történő öntéshez. A nagy kohászati vákuumkamrákat többszivattyús rendszerek szivattyúzzák ki. Az ezzel a módszerrel nyert acélt speciális termékek gyártására használják kovácsolással vagy öntéssel; ezt a folyamatot vákuumos gáztalanításnak nevezik.

FORMÁK ÖNTÉSE

Az öntési formák többszörösre és egyszerire (homok) vannak osztva. Többféle forma lehet fém (öntőformák és hűtőformák), vagy grafit vagy kerámia, tűzálló.

Többféle forma. Az acélhoz használt fémformák (öntőformák és hűtőformák) általában öntöttvasból, néha hőálló acélból készülnek. Színesfémek, például sárgaréz, cink és alumínium öntésére öntöttvas, réz és sárgaréz formákat használnak.

Formák. Ez a többszörös öntőformák leggyakoribb típusa. A formákat leggyakrabban öntöttvasból készítik, és a kovácsolt vagy hengerelt acél gyártásának kezdeti szakaszában acéltömbök előállítására használják. A formák a nyitott öntőformákhoz tartoznak, mivel a fém gravitáció hatására felülről tölti meg őket. Szintén használatosak az „átmenő” formák, amelyek felül és alul is nyitottak. A formák magassága 1-4,5 m, átmérője - 0,3-3 m. Az öntvény falvastagsága a forma méreteitől függ. A konfiguráció eltérő lehet - kerektől téglalap alakúig. A forma ürege enyhén felfelé tágul, ami a tuskó kihúzásához szükséges. A kiöntésre kész formát vastag öntöttvas lemezre helyezzük. A formákat jellemzően felülről töltik meg. A formaüreg falának simának és tisztának kell lennie; öntéskor ügyelni kell arra, hogy a fém ne fröccsenjen és fröccsenjen a falakra. A kiöntött fém a formában megszilárdul, majd a tuskót eltávolítják ("lehúzzák a tuskót"). A forma kihűlése után belülről megtisztítjuk, formázófestékkel lepermetezzük és újra felhasználjuk. Egy öntőforma 70-100 tuskó beszerzését teszi lehetővé. A kovácsolással vagy hengerléssel történő további feldolgozáshoz a tuskót magas hőmérsékletre melegítik.

Cockili. Ezek a termék konfigurációjának megfelelő belső üregű, kapuzó (öntvény) rendszerű zárt fémöntőformák, melyek öntöttvas, bronz, alumínium vagy acéltömbben történő megmunkálással készülnek. A hűtőforma két vagy több részből áll, amelyek csatlakoztatása után már csak egy kis lyuk van a tetején az olvadt fém öntéséhez. A belső üregek kialakításához vakolatot, homokot, üveget, fémet vagy kerámia "rudakat" helyeznek a hűtőformába. A hidegöntést alumínium, réz, cink, magnézium, ón és ólom alapú ötvözetekből öntvények előállítására használják. A hidegöntést csak olyan esetekben alkalmazzák, amikor legalább 1000 öntvény beszerzése szükséges. A hűtőforma erőforrása eléri a több százezer öntvényt. A szerszám akkor kerül selejtbe, amikor (az olvadt fém fokozatos kiégése miatt) az öntvények felületi minősége elfogadhatatlanul csökkenni kezd, és a méretekre vonatkozó tervezési tűréseket már nem tartják be.

Grafit és tűzálló formák. Az ilyen formák két vagy több részből állnak, egymáshoz illesztve kialakul a szükséges üreg. Az űrlapnak lehet függőleges, vízszintes vagy ferde csatlakozófelülete, vagy szétszedhető külön blokkokra; ez megkönnyíti az öntvény eltávolítását. Az eltávolítás után a forma újra összeszerelhető és újra használható. A grafitformák több száz öntést tesznek lehetővé, a kerámia csak néhányat. Grafitból többszörös öntőformák készíthetők grafit megmunkálásával, míg a kerámia formák könnyen formázhatók, így sokkal olcsóbbak, mint a fémformák. Nem kielégítő hidegöntés esetén újraöntéshez grafit és tűzálló formák használhatók. A tűzálló formák porcelán agyagból (kaolinból) és más erősen tűzálló anyagokból készülnek. Ebben az esetben a modelleket könnyen megmunkálható fémből vagy műanyagból használják. A porított vagy szemcsés tűzálló anyagot agyaggal összegyúrják vízben, a kapott keveréket formázzák, és a formadarabot ugyanúgy kiégetik, mint a téglákat vagy az edényeket.

Egyszeri nyomtatványok. A homoköntő formákra sokkal kevesebb korlátozás vonatkozik, mint bármelyik másikra. Alkalmasak bármilyen méretű, bármilyen konfigurációjú öntvény előállítására bármilyen ötvözetből; ők a legkevésbé igényesek a termék kialakítására. A homokformák képlékeny, tűzálló anyagból (általában kovasavas homokból) készülnek, így adják meg a kívánt konfigurációt, így a kiöntött fém a megszilárdulás után megtartja ezt a konfigurációt, és elválasztható a formától. A fröccsöntő keveréket úgy állítják elő, hogy egy speciális gépben homokot agyaggal és szerves kötőanyagokkal vízre kevernek. Homokforma készítésekor egy felső kapunyílás van kialakítva fémöntő "tállal" és egy belső csatornarendszer az öntvény megolvadt fémmel való betáplálására a megszilárdulás során, mivel egyébként a megszilárdulás során bekövetkező zsugorodás miatt (jellemző a legtöbb fém), üregek keletkezhetnek az öntvényben (zsugorodási héjak).

Kagylóformák. Ezeknek a formáknak két fajtája van: alacsony olvadáspontú anyagból (gipsz) és magas olvadáspontú anyagból (finom szilícium-dioxid por alapú). A gipszhéjformát úgy készítik, hogy a gipszanyagot egy kötőanyaggal (gyorskötésű polimerrel) vízben finom konzisztenciára keverik, és ilyen keverékkel feltárják az öntési modellt. A formaanyag megszilárdulása után feldarabolják, feldolgozzák és megszárítják, majd a két formafelet "párosítják", kiöntik. Ez az öntési módszer csak színesfémekhez alkalmas. Elveszett viaszöntés. Ezt az öntési módszert nemesfémek, acélok és más, magas olvadáspontú ötvözetek esetében alkalmazzák. Először az öntendő alkatrészhez illeszkedő formát készítenek. Általában alacsony olvadáspontú fémből vagy (megmunkálással) sárgarézből készül. Ezután a formát paraffinnal, műanyaggal vagy higannyal (majd lefagyasztva) megtöltve modellt kapunk egy öntvényhez. A modell tűzálló anyaggal bélelt. A héj alakú anyagot finom tűzálló porból (például szilícium-dioxid-porból) és folyékony kötőanyagból nyerik. A tűzálló bélés rétegét vibráció tömöríti. Megszilárdulása után a forma felmelegszik, a viasz vagy műanyag modell megolvad és a folyadék kifolyik a formából. Ezután a formát kiégetik a gázok eltávolítására, és felmelegített állapotban folyékony fémmel öntik, amely gravitáció hatására, sűrített levegő nyomása alatt vagy centrifugális erők hatására áramlik (centrifugális öntőgépben).

Kerámia formák. A kerámia formák porcelán agyagból, szillimanitból, mullitból (alumínium-szilikátok) vagy más erősen tűzálló anyagokból készülnek. Az ilyen formák gyártása során általában könnyen kezelhető fémből vagy műanyagból készült modelleket használnak. A porított vagy szemcsés tűzálló anyagokat folyékony kötőanyaggal (etil-szilikát) kocsonyás állagúra keverik. A most elkészült forma műanyag, így a modell a formaüreg sérülése nélkül eltávolítható róla. Ezután a formát magas hőmérsékleten kiégetik, és a kívánt fém olvadékával öntik - acél, kemény, rideg ötvözet, ritka fémeken alapuló ötvözet stb. Ezzel a módszerrel bármilyen típusú öntőformát készíthet, és alkalmas mind a kis- léptékű és nagyüzemi gyártás.

Lásd még IPARI KERÁMIA.

IRODALOM

Yudkin V.S. Színesfém ötvözetek gyártása és öntése. M., 1967-1971 Bauman B.V. és mások Öntöde. M., 1971 Stepanov Yu.A. és az öntödei gyártás egyéb technológiája. M., 1983

Collier enciklopédiája. - Nyílt társadalom. 2000 .

Nézze meg, mi a "CASTING METAL" más szótárakban:

Fémanyagok formázása mechanikus úton forgács eltávolítása nélkül. Az alakítás mellett a nyomáskezelés javíthatja a fém minőségét és mechanikai tulajdonságait. A nyomással történő fémalakítást vagy forró ...... Collier enciklopédiája

Öntvények előállítása általában olvadt anyagok (fémek, kőzetek stb.) öntőformába öntésével. Több mint 50 féle fémöntvényt használnak... Nagy enciklopédikus szótár

HOMOKÖNTÉS, fémek és ötvözetek öntési módja, melynek során az olvadt fémet egy szorosan tömött homokból készült formába öntik. Annak érdekében, hogy a homokszemcsék szorosan egymáshoz kötődjenek, a homokot agyaggal, vízzel és ... ... Tudományos és műszaki enciklopédikus szótár

kéreg öntés- Az öntvénykészítés folyamata olvadéköntéssel. fém a gravitáció hatására. hőre keményedő erők egyszeri kéregformákban. keverékek. L. in K. f. gyakorlati öntvényeket szerezni. bármilyen ötvözetből: öntöttvas, acél, könnyű és nehéz színek. fémek. Változatos...... Műszaki fordítói útmutató

fröccsöntés- öntvények gyártása, melynek során speciális gépeken az olvadt fémet újrafelhasználható fémprésbe öntik. A formát olvadékkal töltik meg olyan erők hatására, amelyek meghaladják az erőket ... ...

kéreg öntés- az öntvények előállításának folyamata úgy, hogy az olvadt fémet gravitációs erők hatására egyszeri kéregformákba öntik hőre keményedő keverékekből. A kéregformákban történő öntést szinte bármilyen ötvözetből öntvények készítésére használják: öntöttvas, acél ... Enciklopédiai Kohászati Szótár

Öntvény- az öntvénykészítés technológiai folyamata, amely a formák megolvadt anyaggal való megtöltéséből (vas- és színesfém alapú öntőötvözet, műanyag, néhány kőzet, salak) és további feldolgozásból áll ... ... Enciklopédiai Kohászati Szótár

Az öntés az öntvénykészítés technológiai folyamata, amely egy öntőforma megolvadt anyaggal (öntőötvözet, műanyag, néhány kőzet) való megtöltéséből és a megszilárdulás után kapott termékek további feldolgozásából áll. ... ... Wikipédia

Termékek (öntvények) bontási folyamata. olvadékok (fémek, kőzetek, kerámia anyagok, műanyagok stb.), amelyek felveszik a formaüreg alakját és megszilárdulás után megtartják azt. Az öntödében fémgyártáshoz ... ... Nagy enciklopédikus politechnikai szótár

ÖNTVÉNY- a termékek (öntvények) különféle anyagokból (fémek, kőzetek stb.) előállításának folyamata. Az öntödeiparban több mint 50 féle öntvényt használnak fémöntvények előállítására. Az öntés az egyik gazdaságos módja annak, hogy ... ... Kohászati szótár

Könyvek

- A kézművesség technológiája. A tervezés alapjai. Művészi casting, M.P. Ermakov, A tankönyv, amely a maga nemében az első a FÁK-országokban és külföldön, lefekteti a termékek művészi öntésének tervezésének alapjait. Öntödei technológia fejlődése ... Kategória:

Különböző becslések szerint az öntési technológiákat több alkatrész és nyersdarab előállítására használják. Többféle öntödei technológia létezik, amely lehetővé teszi különböző formájú, méretű, pontosságú és különböző anyagokból készült nyersdarabok előállítását.

Léteznek a legegyszerűbb technológiák a nyersdarabok előállításához, például homoköntéshez és meglehetősen összetettek, különösen a különleges precizitás (precízió).

Lehetővé teszi olyan alkatrészek létrehozását, amelyek nem igényelnek további mechanikai vagy egyéb feldolgozást.

A speciális öntvény fajtái

A fém homokba (földbe) öntése bizonyos nehézségekkel jár, különösen az ilyen gyártás az öntőanyag nagy forgalmát igényli. Ezenkívül egy ilyen öntési módszer alkalmazása nem mindig vezet a kívánt minőségű tuskó beszerzéséhez.

A kohászati tudomány fejlődése új, speciális fémöntési módszerek megjelenéséhez vezetett.

A speciális módszerek közé tartozik - a fém öntése fémből készült formákba, öntés héj formájában készült formákba, öntés centrifugális erő hatására és néhány más.

A fent említett speciális öntési eljárások fő előnye, hogy a kohászok elkezdtek jó minőségű alkatrészeket beszerezni, csökkentették a nem megfelelő termékek számát, és növelték a termelés termelékenységét. Természetesen az üzembe helyezett speciális öntési eljárások pozitív hatással vannak a dolgozók, mérnökök munkakörülményeinek javítására.

Nézzünk meg közelebbről néhány ilyen speciális módszert.

Présöntés

Fémből készült formákba öntés. Ennek a speciális módszernek a lényege, hogy az öntvényeket olvadék fémformákba öntésével nyerik. Az ilyen formákat chill formáknak nevezik. Két változatban készülnek - levehető és egyrészes. Az előbbi több részből áll, ezeket a formákat összetett formájú öntvények előállítására használják. Az egyrészes formákat egyszerű öntvények gyártásához stb.

Fémformákhoz SCh minőségű öntöttvasat vagy ötvözött acélötvözeteket használnak. A hűtőforma tartósságát közvetlenül befolyásolják az anyagok, az öntvény méretei és természetesen a hűtőforma.

A mérnökök speciális módszereket fejlesztettek ki és alkalmaznak a gyakorlatban a szerszám működési idejének meghosszabbítására és az öntvények minőségének javítására. Ehhez speciális vegyületeket visznek fel a forma munkafelületére, amely bevonatot képez, amely ellenáll a hőmérsékleti hatásoknak az olvadék oldaláról. Ezeket az anyagokat szórópisztollyal vagy közönséges ecsettel hordják fel. Öntöttvas esetén a burkolatot műszakonként többször kell felhordani. A festéket közvetlenül a burkolat öntése előtt kell felhordani.

A belső üregek előállításához U7 minőségű acélból és analógjaiból készült rudakat használnak. Az acélból készült rudak mellett speciális homokból készült termékeket is használnak.

Az ilyen típusú speciális öntés csak fűtött szerszámon végezhető. A hűtőforma üzemi hőmérsékletének 200 és 300 Celsius fok között kell lennie. Az öntőforma felmelegítése csökkenti a hősokk hatását, és az öntés során az olvadék nem kilökődik, ami akkor fordulhat elő, amikor az egy hideg, hideg formába kerül.

A hidegöntvényt színesfém ötvözetekből készült öntvények gyártására használják.

Az öntvények sorozat- és tömeggyártása olyan berendezéseken történik, amelyek önállóan, emberi beavatkozás nélkül végzik az öntőformák szervizelését, a rudak fel- és szétszerelését, valamint az öntvények kiszedését. A gépesített berendezések használatával történő öntés lehetővé teszi a termelés termelékenységének többszörös növelését.

Eközben a hidegöntésnek számos hátránya van. Különösen sok időt vesz igénybe az öntőformák elkészítése, technológiai nehézségek vannak a vékony falú öntvények beszerzésében, és sok más.

Ez a speciális öntési módszer azt jelenti, hogy az öntvényeket eldobható formákban állítják elő, amelyeket alacsony olvadáspontú anyagokból készült modellek olvasztásával állítanak elő, amelyek felületére tűzálló bevonatokat visznek fel.

Ez az öntési módszer összetett formájú kis alkatrészek előállításánál hatékony. Ezenkívül ez a módszer bármilyen fém megmunkálására alkalmas. Vékony falú, összetett konfigurációjú öntvények előállítására használják.

A modellek gyártásához paraffint, viaszt stb. használnak. Leggyakrabban paraffin és sztearin keverékét használják. A modellek gyártásához a kapott készítményt fémből készült formákba préselik. Ezen kívül lehetőség van kézi fecskendők használatára is.

Az ilyen típusú gyártás során nincs értelme egyetlen alkatrészre öntvényt készíteni. Ezért az ilyen modelleket egy közös felszállóval rendelkező blokkokba szerelik össze. A modellek összekapcsolására adagolókat (kapufutó) használnak. Az ilyen szerkezetek használata növeli a munka hatékonyságát, ráadásul egyetlen egy használata anyagmegtakarításhoz vezet.

A tűzálló héjat úgy alakítják ki, hogy a modellekkel ellátott blokkot kerámia felhasználásával készült bevonattal töltött fürdőbe merítik. Merítés után a blokkokat kvarchomokkal megszórják, és száradásra küldik, ami 4-5 óráig tart. A modelleket fürdőben olvasztják meg, 70-85 fokos hőmérsékletre melegített vízzel. Ez a megközelítés azt jelenti, hogy ezt a kompozíciót szinte teljes mennyiségben újra gyártják.

A készítménnyel bevont formákat 900-950 fokon kalcinálják.

Az olvadt fémet közvetlenül a kalcinálás után öntik. Gyakran alkalmazzák a centrifugális öntést. Ahogy lehűl, a héj megreped, és vibráció hatására eltávolítható.

Az így kapott öntvényeket a mechanikus műhelybe küldik, hogy eltávolítsák a csonkokat és a vakut.

A megnövelt pontosságú alkatrészek gyártásához a modellek szerinti speciális öntvényt használják, használatakor az öntvények minősége jelentősen megnő. Az ilyen típusú öntési folyamat egészét azonban joggal tekintik hosszúnak és bonyolultnak. Ez befolyásolja az elvégzett munka költségeit.

Az öntvények 8-15 mm falvastagságú héjakból készülhetnek. Gyártásukhoz speciális kompozíciókat használnak, amelyek a modellek és a rudak hő hatására megkeményednek.

A forma alapanyagaként kvarchomokot használnak. Töltőanyagként és kötőanyagként gyanta szerepét tölti be. Ezt a keveréket a táblára visszük fel a ráhelyezett modellel együtt. A modellkeverék felhordása előtt le kell vonni a modellt vagy szilikon alapú emulzióval. Az eredmény egy shell modell lesz.

Ezt a technológiát 12-15 kg tömegű öntvények gyártására használják. Ennek a technológiának a nyilvánvaló előnyei közé tartozik az előállított öntvények minősége, ugyanakkor ezek a formák magas költségekkel tűnnek ki. Ez annak köszönhető, hogy drága vegyszereket használnak a gyártás során.

A vékonyfalú eldobható formákba öntés egyébként ennek a fémöntési technológiának egy változata.

A casting speciális típusai korlátlanok lehetnek a fent megadott módszerekkel. A speciális öntés centrifugális módszerével az olvadék centrifugális erők hatására kitölti a formát. Akkor keletkeznek, amikor a forma egy tengely körül forog, amely lehet függőleges, vízszintes vagy a vízszinteshez képest szöget zár be.

Ennél az öntési módnál az öntvény belső felülete úgy alakul ki, hogy az öntőforma munkafelületével nem érintkezik, ezért szabadnak nevezzük.

Ez a speciális technológia feltételezi, hogy a formák fémből készülnek. Az olvadék öntése előtt 250-350 fokos hőmérsékletre kell melegíteni, majd a munkafelületekre tűzálló bevonatot kell felhordani. Az olvadék centrifugális feldolgozásának használata lehetővé teszi az öntött fém sűrűségének, az üregek és üregek hiányának elérését a kapott alkatrész testében. Centrifugális erők hatására.

A centrifugális olvadékfeldolgozás a következő típusú alkatrészek gyártását teszi lehetővé:

- perselyek;

- dobok;

- rotorházak és még sok más.

A centrifugális öntés nagy fémsűrűséget tesz lehetővé, nincs üreg.

Ennek eredményeként az alkatrészek kopásállósága megnövekedett. Ezenkívül a centrifugális erők kiszorítják az olvadékból az idegen zárványokat és salakokat.

Kagyló vagy héj öntés

Az öntvény speciális típusai között van egy héj. Színes- és vasfémekkel való megmunkáláskor is használatos. Az öntést kvarchomok és bakelitgyanta keverékéből 90:10 arányban kevert héj (kéreg) formákban végzik. A bakelit gyantát 300-350 fokos hőmérsékleten polimerizálják.

A keveréket felvisszük a 220 fokra előmelegített modell felületére. A gyanta megolvad, összeköti a homokszemeket. Ennek eredményeként a modell felületén 5-7 mm vastag kéreg képződik. A keverék megkeményedik, ha a modellt 350 fokos hőmérsékletre melegítik. Ezután különféle eszközök segítségével eltávolítják a formát a modellből.

Az ilyen típusú öntőforma fő előnye a ráhagyások csökkentése és a kapott öntvények nagy pontossága.

Precíziós öntés

A precíziós öntés a rendkívül precíz öntvények előállításának speciális módja.

Korábban ezt a módszert befektetési öntésnek nevezték. Ennek a technológiának a végrehajtásához különféle anyagokat használnak, amelyek az olvadt fémnek számos olyan tulajdonságot biztosítanak, amelyek lehetővé teszik a forma pontos kitöltését.

Ezenkívül a speciális öntéshez fémből készült formákat használnak, amelyek fokozott pontossági követelményekkel készülnek.

Dombornyomás, patkolás, tisztítás és öntésvezérlés

A speciális öntési folyamat befejezése és a nyersdarabok elfogadható hőmérsékletre történő lehűtése után kiveszik a formából, és szükség esetén elküldik megtisztításra a forgácsolástól, repedéstől stb. Ezen kívül a kapott alkatrészek minőségellenőrzése végrehajtásra került.

A fő dokumentum, amely alapján az átvett termék minőségellenőrzését elvégzik, egy munkarajz.

Ezenkívül a műszaki ellenőrző szolgálat alkalmazottainak a GOST, OST, STP és más, a fémöntéssel kapcsolatos szabályozási dokumentumok követelményeit kell követniük.

Az öntvények tömeggyártásának fejlődése az ismert öntési módszerek továbbfejlesztéséhez és új speciális öntési eljárások kifejlesztéséhez vezetett. Az öntöde azzal a feladattal áll szemben, hogy olyan öntvényeket állítson elő, amelyek alakja és mérete a kész alkatrész formájához és méretéhez maximálisan közelít, miközben a legidőigényesebb megmunkálási műveletet csak a simításra és a köszörülésre kell korlátozni. Ezt speciális, pontosabb öntési módszerek fejlesztésével és bevezetésével érhetjük el, mint a présöntés, présöntés, centrifugálöntés, befektetett öntés, héjöntés stb.

A precíziós öntvények egyedi öntőformákban történő gyártása során az öntvények megmunkálása kizárt vagy csökkentett. Az ilyen öntési módszerek közé tartozik a héjformákban történő öntés befektetési minták szerint, a gipsz- és üvegformákba öntés, valamint az expandált polisztirol modellek szerinti öntés.

Félig permanens formában (samottból, cermetből, grafitból), roncsolásuk nélkül, több tíz, sőt több száz öntvény is elérhető.

Fémformában több ezer nagy pontosságú öntvény készíthető. A fémöntés magában foglalja a hidegöntést, a centrifugális öntést, a fröccsöntést és dr.

5.1.1. Homoköntés.

Komplex alakú nagyméretű alkatrészek gyártásához kisüzemi és egyszeri gyártással homoköntést alkalmaznak. A 4.1. ábra egy példát mutat be egy öntvény, szeleptest homokformába való készítésének folyamatára. A rajz szerint a részletek kidolgozzák az öntvény rajzát Fig.1a. A modellüzletben egy modell fából vagy fémből készül, amely az alkatrész tervezési jellemzőitől függően két vagy több részből áll, biztosítva annak kivonását a formázókeverékből. A modell szimulálja az alkatrész külső kontúrjait és a rúdüléseket (1. jelek), amelyekkel a rudat a formába rögzítik. A fröccsöntő műhelyben a modell egyik felét makettlapra helyezzük, az alsót erre rögzítjük. formázódoboz 4 forma.

A lombik téglalap alakú doboz, és az öntőforma része. A lombikot, benne a modellel, öntőhomokkal töltik fel és tömörítik. Kiveszem a lombikot a födémből, 180 0-kal megfordítom 5.1.c ábra, és felszerelem a modell második felét a kapurendszerrel 2, valamint a felső lombikot 3. Felső lombik 3,

5.1. ábraöntsön formázóhomokot és tömörítse.

Az 5.1d ábra magdobozában az 5.1d ábra szerinti rúd készült, amely utánozza az öntött nyersdarab belső üregét és a formát.

jele, azaz a formában való rögzítésének helye. Anyagként magkeveréket használnak, amelyből a magot képezik.

A felső lombikot eltávolítjuk, az alkatrész modelljét és a kapurendszert eltávolítjuk a forma mindkét feléről, megpróbálva nem sérteni a fröccsöntött keverék integritását. Az 5.1.f ábra 6 rúdja a forma alsó padlójába van beépítve, és a forma felső felével lezárva. A felső és alsó félöntőforma magja és öntőkeveréke között kialakított üreget a kapurendszeren keresztül megolvadt fémmel töltik meg.

5.2. ábra

A fém megszilárdulása után a formát szétszereljük és az öntvényt eltávolítjuk. Az öntött tuskót megtisztítjuk a formázókeveréktől, a rudakat kiütjük, a szárakat levágjuk és megtisztítjuk. A forma két vagy több lombikból állhat. 5.2. ábra. bemutatja a szíjtárcsa öntött tuskó előállításának formáját. Az alkatrész külső kontúrjainak kialakítása a következő sorrendben történik.

A munkadarab alsó része az alsó 3 lombikba van öntve, amely

modelllemezre szerelve. A mintalapra egy modell van rögzítve, amely a lombik szétválasztási síkjához való öntést szimulálja. A lombikra töltőkeret van felszerelve, és a lombikot öntőhomokkal töltik fel. A formázókeveréket préseléssel, rázással vagy speciális gépekkel, homokdobással vagy homoklövéssel tömörítik.

A formázás után a lombikot óvatosan eltávolítjuk a modelllemezről, és 180°-kal megfordítjuk. A makettnek olyan formájúnak kell lennie, hogy a modell lombikból való kivételekor a formálóhomok tönkremenetele ne következzen be, pl. a szükséges lejtők biztosítottak. Állítsa be a 4 persely, a 6 felszálló, az 5 felszálló 5.2.a ábra modelljét, és alakítsa ki a forma felső felét.

A formázóhomok tömörítése után eltávolítjuk a felső formát, eltávolítjuk róla a felszálló modellt, a felszállót, az alsóról pedig az öntvénymodellt. A formafelek összeszerelése előtt fel kell szerelni az 1. és 2. rudakat, amelyek egy központi lyukat és egy gyűrű alakú mélyedést képeznek az öntvényben. A rudak speciális formázókeverékekből készülnek, amelyek nagy gázáteresztő képességet, szilárdságot és tapadásmentességet biztosítanak.

Egyszeri gyártásban ugyanazt az alkatrészt három lombikban lehet elkészíteni, amelyek elválasztási síkjai a tárcsa végfelületein futnak végig. Ezzel az öntéssel az egyik rúd gyártása kizárt A 4 hüvely modellje és a 8 karima leszerelhetővé válik, hogy a lombik szétszerelése és a modell eltávolítása során kivehetőek legyenek a formázókeverékből. A középső 10 lombik a tárcsa gyűrű alakú bemélyedésének kialakítását teszi lehetővé.

5.1.2. Fém formákba öntés.

A fémformákban (chill mold) történő öntésnek előnyei vannak a homokformába öntéssel szemben: csökken az öntési folyamat költsége és az öntött tuskó megmunkálásának munkaintenzitása; az ötvözetek mechanikai tulajdonságai és a munka termelékenysége nő. Ezt a módszert elsősorban a

sorozat- és nagyüzemi gyártás. Ennek a módszernek a hátránya a fémforma gyártásának nagy munkaintenzitása.

Az 5.3. ábra egy hűtőforma felépítését mutatja, amely két félből (1 és 4) áll. A munkaüreg (10) az öntött tuskó külső kontúrjait, míg a homokrudak (5) a belső üregeket és lyukakat szimulálja.

Hasonlóan, mint a homokformákban, a hűtőformában csatornák vannak kialakítva a kapurendszer (8) számára, lyukak a gázok eltávolítására. A hűtőforma két felének egymáshoz viszonyított összehangolásához csapok (15 és 3) vannak felszerelve, amelyek belépnek a második hűtőrész vezetőfurataiba. Az így kapott öntött tuskót kinyomják a hűtőformából 5.3. ábraáttolják a lyukakon (9). A munkaasztalon a hűtőforma árral (7) van rögzítve. A matrica az öntött ötvözet hőmérsékletétől függően nagyobb számú öntést is kibír. Az öntött rész kialakításának viszonylag egyszerű formájúnak kell lennie, amely lehetővé teszi a hűtőforma két felének szétválasztását az öntött tuskó fémének megszilárdulása után. Ellenkező esetben a hűtőformában helyet kell biztosítani további, összetett felületet képező homokrudak felszereléséhez.

5.1.3. ... Elveszett viaszöntés.

Ezzel a módszerrel többrétegű, egyrészes, tűzálló formákban egyszeri modellek szerinti öntvények (viaszveszteség, kiégett, oldódó) nyerhetők. Az ezzel a módszerrel előállított alkatrészek nem igényelnek utólagos mechanikai feldolgozást, nagyon összetett konfigurációjúak és jó felületi minőséggel rendelkeznek. A módszer meglehetősen munkaigényes, és bonyolult és időigényes megmunkálású alkatrészek gyártásánál, nehezen megmunkálható anyagok felhasználásánál célszerű alkalmazni. A módszer lényege a következő. Az 5.4a. ábra szerinti öntvényrajz szerinti modell elkészítéséhez az 5.4.b. ábra szerinti fém- vagy műanyag öntőformát általában osztottan készítjük el, csatornákkal a kapurendszer számára. Kemencében megolvasztva 5.4. ábra alacsony olvadáspontú ötvözetben, amely 50% paraffinból és 50% sztearinból áll, öntőformába öntik. 5.4 g. .

5.4. ábra.

A 4.4.d ábra edzett modellt kivesszük a formából, és összeállítjuk egy tömbbe Fig.5.4f, amely több modellből áll, amelyeket közös kapurendszer köt össze.

Az összeszerelt blokkot tűzálló iszapba merítik, száraz homokkal megszórják és levegőn szárítják

A műveletet többször megismételjük, amíg 5-8 mm vastagságú formát nem kapunk. 5.4.g ábra. A kapott blokkból származó paraffinmodellt 120-150 0 C-os forró levegővel, gőzzel vagy forró vízzel megolvasztják. Az így kapott formát kalcinálják, amely során tartós kerámia héjává válik. 5.4. ábra. bemutatjuk az öntőforma készítésének technológiai sorrendjét.

A formát olvadt fémmel öntik ki 5.4.h ábra, majd miután az öntvény megszilárdult, kiütik a formából, tönkretéve a kerámia héjat. A kerámia formából való teljes tisztítás érdekében az öntvényeket lúgos oldattal kezeljük és forró vízben mossuk.

A dace group llc smbat harutyunyan, a börtön kereskedelmi házának főigazgatója

A dace group llc smbat harutyunyan, a börtön kereskedelmi házának főigazgatója Jakunin elment, Rabinovics maradt

Jakunin elment, Rabinovics maradt Rabinovics mihail danyiilovics

Rabinovics mihail danyiilovics Teheremelés speciális felszerelés nélkül - hogyan kell kiszámítani és elkészíteni egy láncos emelőt saját kezűleg

Teheremelés speciális felszerelés nélkül - hogyan kell kiszámítani és elkészíteni egy láncos emelőt saját kezűleg Új részletek Dimona „jótékonysági” birodalmáról

Új részletek Dimona „jótékonysági” birodalmáról Fő vevő

Fő vevő Edward cypherin életrajza. Új orosz. Hogyan vett részt az oroszországi fejlesztésben Eduard Shifrin, aki 1 milliárd dollárt keresett az ukrán acélból. Eduard Shifrin és a pénzfelvétel

Edward cypherin életrajza. Új orosz. Hogyan vett részt az oroszországi fejlesztésben Eduard Shifrin, aki 1 milliárd dollárt keresett az ukrán acélból. Eduard Shifrin és a pénzfelvétel