Por kompozitok. Kompozit anyagok fajtái Kompozit anyagok összehasonlítása fémekkel

A kompozit anyagok fémmátrixból (általában Al, Mg, Ni és ezek ötvözetei) állnak, amelyet nagy szilárdságú szálakkal (szálas anyagok) vagy finoman diszpergált, az alapfémben nem oldódó tűzálló részecskékkel erősítenek meg (diszperziós keménységű anyagok). A fémmátrix a szálakat (diszpergált részecskéket) egyetlen egésszé köti. A rostokat (diszpergált részecskéket) és egy kötőanyagot (mátrixot), amelyek egy adott összetételt alkotnak, kompozit anyagoknak nevezzük.

Nem fémes mátrix kompozitok

A nem fémes mátrixú kompozit anyagokat széles körben használják. Nem fémes mátrixként polimer, szén és kerámia anyagokat használnak. A polimer mátrixok közül a legelterjedtebb az epoxi, a fenol-formaldehid és a poliamid.

A karbonizált vagy pirokarbon mátrixokat pirolízisnek alávetett szintetikus polimerekből állítják elő. A mátrix megköti a kompozíciót, formát adva. Erősítő szálak: üveg, szén, bór, szerves, rostos kristályokon (oxidok, karbidok, boridok, nitridek és mások), valamint nagy szilárdságú és merev fémek (huzalok).

A kompozit anyagok tulajdonságai az összetevők összetételétől, kombinációjuktól, mennyiségi arányuktól és a köztük lévő kötési szilárdságtól függenek.

Az erősítő anyagok lehetnek szálak, kötelek, szálak, szalagok, többrétegű szövetek.

Az orientált anyagokban a keményítő tartalom 60-80 térfogat%, a nem orientáltban (diszkrét szálakkal és whiskerekkel) - 20-30 térfogat%. Minél nagyobb a szálak szilárdsága és rugalmassági modulusa, annál nagyobb a kompozit anyag szilárdsága és merevsége. A mátrix tulajdonságai határozzák meg a kompozíció nyíró- és nyomószilárdságát, valamint a kifáradásnak való ellenállását.

A keményítő típusa szerint a kompozit anyagokat üvegszálra, szénszálas szénszálra, bórszálra és szerves szálra osztják.

A réteges anyagokban a fektetési síkban egymással párhuzamosan fektetik le a szálakat, cérnákat, kötőanyaggal impregnált szalagokat. A lapos rétegeket lemezekbe gyűjtjük. A tulajdonságok anizotróp hatásúak. Ahhoz, hogy az anyag a termékben működjön, fontos figyelembe venni a ható terhelések irányát. Létrehozhat izotróp és anizotróp tulajdonságokkal rendelkező anyagokat is. A kompozitok tulajdonságainak változtatásával lehetőség van a szálak különböző szögekben történő lefektetésére. Az anyag hajlítási és torziós merevsége a rétegek egymásra rakásának sorrendjétől függ a csomag vastagsága mentén.

A keményítőket három, négy vagy több szálból egymásra rakják.

A három egymásra merőleges szál szerkezetének van a legnagyobb alkalmazása. Az erősítők axiális, radiális és kerületi irányban helyezkedhetnek el.

A háromdimenziós anyagok bármilyen vastagságúak lehetnek blokkok, hengerek formájában. A terjedelmes szövetek növelik a lehúzási szilárdságot és a nyírószilárdságot a réteges szövetekhez képest. A négyszálú rendszer a keményítőnek a kocka átlói mentén történő kiterjesztésével épül fel. A négy szál szerkezete egyensúlyban van, a fő síkokban megnövekedett nyírómerevséggel rendelkezik.

Négy irányított anyag létrehozása azonban nehezebb, mint három irányított anyag.

Szálas kompozit fémanyagok.

Eutektikus kompozit fémanyagok.

Szinterezett kompozit fémanyagok.

Diszperziósan keményített anyagok fémmátrixon.

Kompozit anyagok fémmátrixon.

2. számú előadás

Megerősített laminált műanyagok

PCB-k- hőre keményedő műgyantával impregnált szövetrétegekből kialakított anyagok.

Megkettőzött fejek- polietilén, polipropilén és egyéb hőre lágyuló műanyag lapokból álló laminált anyagok, amelyeket szövet, vegyszerálló gumi, nem szőtt szálas anyagok stb. alapú alréteg köt össze.

Linóleum- polimer tekercs anyag padlóburkolathoz - többrétegű vagy szövet alapú KPM, amely alkidgyantákat, polivinil-kloridot, szintetikus gumit és egyéb polimereket tartalmaz.

Getinax- hőre keményedő műgyantával impregnált papír alapú laminált műanyag.

Metalloplast- fémlemezből álló szerkezeti anyag, amely egyik vagy mindkét oldalán polietilénből, fluor-műanyagból vagy polivinil-kloridból készült polimer bevonattal van ellátva.

Laminátok- szintetikus hőre keményedő gyantával impregnált fa nyersdarabok (furnér) "meleg" sajtolásával nyert anyagok.

Téma: "KOMPOZIT ANYAGOK FÉMMATRIXON"

A CMM-nómenklatúra három fő csoportra oszlik: 1) diszperziósan keményített, részecskékkel megerősített anyagok, beleértve a porkohászattal nyert pszeudoötvözetek; 2) eutektikus kompozit anyagok - eutektikus szerkezetek irányított kristályosodásával rendelkező ötvözetek; 3) különálló vagy folytonos szálakkal erősített rostos anyagok.

Diszperziósan keményített anyagok

Ha a CMM fémmátrixában az erősítő fázis 1 ... 100 nm méretű részecskéi oszlanak el, amelyek az összetett térfogat 1 ... 15% -át foglalják el, akkor a mátrix érzékeli az alkalmazott mechanikai terhelés fő részét. a CMM-hez, és a részecskék szerepe a mátrixanyagban a diszlokációs mozgással szembeni hatékony ellenállás kialakítására csökken. Az ilyen CMM-eket a megnövekedett hőmérsékleti stabilitás jellemzi, aminek eredményeként szilárdságuk gyakorlatilag nem csökken a hőmérsékletig (0,7 ... 0,8). T pl, hol T pl a mátrix olvadáspontja. Az ilyen típusú anyagokat két csoportba sorolják: szinterezett anyagok és pszeudo anyagok.

A szinterezéssel képződő anyagok finom oxid-, karbid-, nitrid- és egyéb tűzálló vegyületek részecskéit, valamint intermetallikus vegyületeket tartalmaznak, amelyek a CMM-ek képződésekor nem olvadnak meg és nem oldódnak fel a mátrixban. Az ilyen CMM-ekből történő termékek előállításának technológiája a porkohászat területéhez tartozik, és magában foglalja a porkeverékek előállítását, a présformában történő préselését, a kapott félkész termékek szinterezését, a munkadarabok deformációját és hőkezelését.

Anyagok alumínium mátrixon... Az alkalmazásra talált alumíniummátrixú CM-ek főként acélhuzallal, bór- és szénszálakkal vannak megerősítve, mátrixként pedig műszaki alumíniumot (például AD1) és ötvözeteket (B95, D20 stb.) használnak.

Diszperziósan edzett acélok erősítő komponensként oxidokat tartalmaznak: Al 2 O 3, TiO 2, ZrO 2 stb.

CMM kobaltmátrixon diszpergált adalékanyagként tórium-oxidot tartalmaznak, tovább magnézium mátrix- saját oxidok.

Réz alapú anyagok oxidokkal, karbidokkal, nitridekkel megerősítve hőállóságot szereznek, ami a rézmátrix magas elektromos vezetőképességével párosul. Az ilyen CMM-eket elektromos érintkezők, görgős hegesztő elektródák, szikraforgácsoló szerszámok stb. gyártására használják.

Nikkel alapú CMM tórium-oxiddal és hafnium-oxiddal töltött, 1000 °C feletti hőmérsékleten történő működésre tervezték, és repülőgépgyártásban, energetikában és űrtechnológiában használják.

Psevdospl és in - diszperziós keménységű CMM, amely fémes és fémszerű fázisokból áll, amelyek nem képeznek oldatokat és nem lépnek be kémiai vegyületekbe. A pszeudoötvözetek kialakításának technológiája a porkohászat területéhez tartozik. A pszeudoötvözetek előállításának végső műveletei az öntvények impregnálása vagy folyadékfázisú szinterezése.

Az impregnálás abból áll, hogy a tűzálló komponens fröccsöntött vagy szinterezett előformájának pórusait a pszeudoötvözet alacsony olvadáspontú komponensének olvadékával töltik fel. Az impregnálást úgy végezzük, hogy a porózus munkadarabot az olvadékba merítjük.

A pszeudoötvözetek köre elsősorban tribotechnikai célú anyagokat tartalmaz.

A W - Cu és W - Ag wolfram alapú pszeudoötvözetek nagy keménységet, szilárdságot és elektromos vezetőképességet egyesítenek. Elektromos érintkezők készítésére szolgálnak. A molibdén (Mo - Cu) és nikkel (Ni - Ag) stb. alapú pszeudoötvözetek ugyanazt a célt szolgálják.

Eutektikus CMM - eutektikus vagy hasonló összetételű ötvözetek, amelyekben a fémmátrix irányított kristályosítása során keletkező orientált rostos vagy lamellás kristályok erősítő fázisként szolgálnak.

Az eutektikus CMM képződésének technológiája az, hogy a mintát állandó sebességgel húzzák ki az olvadékból, és folyamatosan hűtik. A kristályosodási front alakja a húzási sebességtől és a hőcsere-viszonyoktól függ, amelyeket a kristályosító szerkezeti elemei szabályoznak.

VOLOKNISTY ANYAGOK. A rostos CMM-ek kialakításának technológiája magában foglalja a préselést, hengerlést, együtthúzást, extrudálást, hegesztést, szórást vagy lerakást, valamint impregnálást.

"Meleg" sajtolással (hevítéssel préselve) kapják a CMM-et, melynek kiindulási mátrixanyaga porok, fóliák, szalagok, lemezek és egyéb fémfélkész termékek. Ezeket és az erősítő elemeket (huzal, kerámia, szén vagy egyéb szálak) meghatározott sorrendben nyomólapra vagy formába helyezik, majd levegőn vagy inert atmoszférában hevítve préselik.

A hengerlési eljárás ugyanazokat az alkatrészeket dolgozza fel, mint a préselés.

Az illesztési rajz módszere a következő. A mátrix fémdarabba lyukakat fúrnak, amelyekbe erősítő rudakat vagy huzalt helyeznek be. A tuskót hevítik, redukálják és húzzák, amit izzítással fejeznek be.

Az extrudálási módszert folyamatos és különálló szálakkal megerősített rudak vagy csövek formájú termékek előállítására használják. A mátrix kiindulási anyaga fémpor,

A rostos CMM-ek száma számos anyagot tartalmaz alumínium, magnézium, titán, réz, nikkel, kobalt stb. mátrixain.

A por töltőanyagot a kompozit anyag mátrixába vezetik be, hogy a töltőanyagban rejlő tulajdonságokat megvalósítsák a kompozit funkcionális tulajdonságaiban. A porkompozitokban a mátrix főleg fémekből és polimerekből áll. A polimer mátrixú por-kompozitok neve "Műanyag".

Fémmátrix kompozitok

Fémmátrix kompozitok. A fémmátrixú porkompozitokat mátrix és töltőpor keverékének hideg vagy meleg sajtolásával állítják elő, majd a kapott félkész terméket inert vagy redukáló környezetben körülbelül 0,75 °C hőmérsékleten szinterelik. T pl fém mátrix. Néha a préselési és szinterezési folyamatokat kombinálják. A porkompozitok előállításának technológiáját ún "Porkohászat". A porkohászat speciális tulajdonságokkal rendelkező cermetek és ötvözetek előállítására szolgál.

Cermets fémmátrixú kompozit anyagoknak nevezzük, amelyek töltőanyaga a kerámia diszpergált részecskéi, például karbidok, oxidok, boridok, szilicidek, nitridek stb. Mátrixként elsősorban kobaltot, nikkelt és krómot használnak. A cermet ötvözi a kerámiák keménységét, hőállóságát és hőállóságát a fémek magas viszkozitásával és hővezető képességével. Ezért a cermet a kerámiával ellentétben kevésbé törékeny, és roncsolás nélkül képes ellenállni a nagy hőmérséklet-eséseknek.

A cermeteket legszélesebb körben a fémmegmunkáló szerszámok gyártásában használják. Porított keményötvözetek szerszámkermeteknek nevezzük.

A keményötvözetek portöltőanyagai 80%-os vagy nagyobb mennyiségben karbidok vagy karbonitridek. A töltőanyag típusától és a kompozit mátrixaként szolgáló fémtől függően a porított keményötvözetek négy csoportra oszthatók:

- 1) WC-Co - egykarbid típusú BK;

- 2) WC-TiC-Co - két keményfém típusú TK,

- 3) WC-TiC-TaC-Co - három keményfém típusú TTK;

- 4) TiC és TiCN- (Ni + Mo) - karbid és titán-karbonitrid alapú ötvözetek - volfrámmentes TH és KNT.

VK ötvözetek. Az ötvözetek VK betűkkel és a kobalttartalmat mutató számmal vannak jelölve. Például a VK6 ötvözet összetétele 94% WC és 6% Co. A VK ötvözetek hőállósága körülbelül 900 ° C. Az ebbe a csoportba tartozó ötvözetek a legnagyobb szilárdságúak a többi keményötvözethez képest.

TK ötvözetek. Az ötvözeteket betűk és számok kombinációja jelöli. A T utáni szám az ötvözet titán-karbid-tartalmát jelzi, a K - kobalt után. Például a T15K6 ötvözet összetétele: TiC - 15%, Co - 6%, a többi, 79% - WC. A TK ötvözetek keménysége a keményebb titán-karbidnak a töltőanyag összetételébe történő bevezetése miatt nagyobb, mint a VK ötvözetek keménysége, előnyük van még a hőállóságban - 1000 ° C, de a szilárdságuk kisebb egy azonos kobaltnál tartalom.

TTK ötvözetek (TT7K12, TT8K, TT20K9). A TTK ötvözetek megnevezése hasonló a TK-hoz. A második T betű utáni szám a TiC és TaC karbidok teljes tartalmát jelzi.

Az azonos hőállósággal (1000 °C) a TTK ötvözetek keménységben és szilárdságban is felülmúlják az azonos kobalttartalmú TK ötvözetekét. A tantál-karbiddal történő ötvözés legnagyobb hatása ciklikus terhelések alatt nyilvánul meg - az ütési kifáradás élettartama akár 25-szörösére nő. Ezért a tantál tartalmú ötvözeteket főként nehéz forgácsolási körülményekhez, nagy teljesítmény- és hőmérsékleti terhelésekhez használják.

Ötvözetek TN, KNT. Ezek volfrámmentes keményötvözetek (BHTS), amelyek titán-karbid és karbonitrid alapúak nikkel-molibdénnel, nem kobalt kötőanyaggal.

A hőállóság szempontjából a BVTS rosszabb, mint a volfrámtartalmú ötvözetek, a BVTS hőállósága nem haladja meg a 800 ° C-ot. Szilárdságuk és rugalmassági modulusuk is alacsonyabb. A BVTS hőkapacitása és hővezető képessége alacsonyabb, mint a hagyományos ötvözeteké.

A viszonylag alacsony költségek ellenére a BVTS széles körben történő alkalmazása vágószerszámok gyártására problematikus. A mérő- (véglécek, idomszerek) és húzószerszámok gyártásához legcélszerűbb volfrámmentes ötvözetek alkalmazása.

A fémmátrixot gyémántból és köbös bór-nitridből készült por töltőanyag ragasztására is használják, amelyeket összefoglalóan szuperkemény anyagoknak (STM) neveznek. Az STM-mel töltött kompozit anyagokat feldolgozási eszközként használják.

A gyémántpor töltőanyag mátrixának megválasztását korlátozza a gyémánt alacsony hőállósága. A mátrixnak termokémiai rendszert kell biztosítania a gyémánt töltőanyag szemcsék megbízható kötéséhez, kivéve az égést vagy a gyémánt grafitosítást. Az ónbronzokat legszélesebb körben gyémánt töltőanyag megkötésére használják. A bór-nitrid nagyobb hőállósága és kémiai tehetetlensége lehetővé teszi a vas-, kobalt- és keményötvözet alapú kötőanyagok használatát.

Az STM-mel ellátott szerszám főként körök formájában készül, amelyek megmunkálása a megmunkált anyag felületének forgókörrel történő csiszolásával történik. A gyémánt- és bór-nitrid alapú csiszolókorongokat széles körben használják vágószerszámok élezésére és befejezésére.

A gyémánt- és bór-nitrid alapú csiszolószerszámok összehasonlításakor meg kell jegyezni, hogy ez a két csoport nem verseng egymással, hanem megvannak a saját ésszerű felhasználási területei. Ezt a fizikai, mechanikai és kémiai tulajdonságaik különbségei határozzák meg.

A gyémánt, mint szerszámanyag előnye a bór-nitriddel szemben, hogy nagyobb a hővezető képessége és kisebb a hőtágulási együtthatója. A meghatározó tényező azonban a gyémánt nagy diffúziós kapacitása a vasalapú ötvözetekhez – acélokhoz és öntöttvasokhoz –, és éppen ellenkezőleg, a bór-nitridnek ezekkel az anyagokkal szembeni tehetetlensége.

Magas hőmérsékleten a gyémánt és a vasalapú ötvözetek aktív diffúziós kölcsönhatása figyelhető meg. os alatti hőmérsékleten

A gyémánt levegőben való megfelelőségének hőmérsékleti korlátai vannak. A gyémánt 400 ° C-os hőmérsékleten észrevehető sebességgel kezd oxidálódni. Magasabb hőmérsékleten szén-dioxid felszabadulásával ég. Ezenkívül korlátozza a gyémántszerszámok teljesítményét a köbös bór-nitrid szerszámokhoz képest. A bór-nitrid észrevehető oxidációja a levegőben csak egy órás expozíció után figyelhető meg 1200 ° C hőmérsékleten.

A gyémánt teljesítményének hőmérsékleti határát inert környezetben korlátozza a szén-grafit termodinamikailag stabil formájává történő átalakulása, amely 1000 ° C-ra melegítve kezdődik.

A cermet másik széles alkalmazási területe az új technológiai objektumok magas hőmérsékletű szerkezeti anyagaként történő felhasználása.

A fémmátrixú porkompozitok használati tulajdonságait elsősorban a töltőanyag tulajdonságai határozzák meg. Ezért a speciális tulajdonságú porkompozit anyagok esetében a legáltalánosabb osztályozás az alkalmazási terület szerint történik.

A kompozit anyagok fémmátrixból (általában Al, Mg, Ni és ezek ötvözetei) állnak, amelyet nagy szilárdságú szálakkal (szálas anyagok) vagy finoman diszpergált, az alapfémben nem oldódó tűzálló részecskékkel erősítenek meg (diszperziós keménységű anyagok). A fémmátrix a szálakat (diszpergált részecskéket) egyetlen egésszé köti. Rost (diszpergált részecskék) plusz egy kötőanyag (mátrix), amelyek alkotják

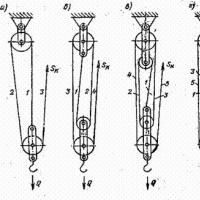

Rizs. 196. Kompozit anyagok szerkezetének (a) és folyamatos szálerősítésének (b) diagramja: 1 - szemcsés (diszperziós keménységű) anyag (l / d = 1); 2 - diszkrét szálas kompozit anyag; 3 - folyamatosan rostos kompozit anyag; 4 - szálak folyamatos lerakása; 5 - szálak kétdimenziós fektetése; 6.7 - szálak tömeges csomagolása

vagy más összetételű, úgynevezett kompozit anyagok (196. ábra).

Szálas kompozit anyagok.ábrán. A 196. ábra rostos kompozit anyagok megerősítésének sémáit mutatja be. A rostos töltőanyaggal (keményítővel) rendelkező kompozit anyagokat az erősítő hatásmechanizmusa szerint diszkrétekre osztják, amelyekben a szálhossz és az átmérő aránya, valamint a folytonos szálakra, amelyekben a diszkrét szálak véletlenszerűen helyezkednek el a mátrixban. A szálak átmérője a töredékektől a több száz mikrométerig terjed. Minél nagyobb a szál hosszának és átmérőjének aránya, annál nagyobb a keményedés mértéke.

A kompozit anyag gyakran egy réteges szerkezet, amelyben minden réteget nagyszámú párhuzamos folytonos szál erősít meg. Mindegyik réteg megerősíthető folytonos szálakkal is, amelyeket egy szövetbe szőttek, amely az eredeti formája, a végső anyagnak megfelelő szélességben és hosszban. A szálakat gyakran háromdimenziós szerkezetekké fonják.

A kompozit anyagok a szakítószilárdság és a tartóssági határ (50-100%-kal) magasabb értékében, a rugalmassági modulusban, a merevségi együtthatóban () és a repedésképződésre való csökkentett hajlamban különböznek a hagyományos ötvözetektől. A kompozit anyagok használata növeli a szerkezet merevségét, miközben csökkenti a fémfogyasztást.

44. táblázat (lásd szkennelés) Fémalapú kompozitok mechanikai tulajdonságai

A kompozit (szálas) anyagok szilárdságát a szálak tulajdonságai határozzák meg; a mátrixnak elsősorban az erősítő elemek közötti feszültségeket kell újraosztania. Ezért a szálak szilárdságának és rugalmassági modulusának lényegesen nagyobbnak kell lennie, mint a mátrix szilárdsági és rugalmassági modulusa. A merev erősítőszálak elnyelik a terhelés során a kompozícióban fellépő feszültségeket, szilárdságot és merevséget adnak annak a szálorientáció irányában.

A bór- és szénszálakat, valamint a tűzálló vegyületekből (karbidok, nitridek, boridok és oxidok) nagy szilárdságú és rugalmassági modulusú szálakat használnak az alumínium, magnézium és ötvözeteik megerősítésére. Tehát a 100 mikron átmérőjű szilícium-karbid szálakat gyakran használják nagy szilárdságú acélhuzal szálaként.

A titán és ötvözeteinek megerősítésére molibdénhuzalt, zafírszálakat, szilícium-karbidot és titán-boridot használnak.

A nikkelötvözetek hőállóságának növelése volfrám- vagy molibdénhuzallal való megerősítéssel érhető el. Fémszálakat olyan esetekben is alkalmaznak, amikor nagy hő- és elektromos vezetőképességre van szükség. A nagy szilárdságú és nagy modulusú rostos kompozit anyagok ígéretes keményítői az alumínium-oxid és -nitrid, szilícium-karbid és -nitrid, bór-karbid stb.

asztal A 44. ábra néhány rostos kompozit tulajdonságait mutatja be.

A fém alapú kompozit anyagok nagy szilárdsággal és hőállósággal rendelkeznek, ugyanakkor alacsony műanyagok. A kompozitokban lévő szálak azonban csökkentik a mátrixban keletkező repedések terjedési sebességét, és szinte teljesen kiküszöbölik a hirtelen

Rizs. 197. A bór-alumínium kompozit anyag E rugalmassági modulusának (a) és végső ellenállásának (b) függése az erősítés tengelye mentén (1) és (2) az erősítés tengelye mentén (2) a bórszál térfogati tartalmától

törékeny pusztítás. Az egytengelyű szálas kompozit anyagok megkülönböztető jellemzője a mechanikai tulajdonságok anizotrópiája a szálak mentén és keresztben, valamint alacsony érzékenység a feszültségkoncentrátorokkal szemben.

ábrán. A 197. ábra a bór-alumínium kompozit anyag és E függését mutatja a bórszál-tartalomtól az (1) mentén és az erősítés tengelye mentén. Minél nagyobb a szálak térfogati tartalma, annál magasabb és E az erősítés tengelye mentén. Figyelembe kell azonban venni, hogy a mátrix csak akkor tudja átadni a feszültségeket a szálakra, ha erős kötés van az erősítőszál-mátrix határfelületén. A szálak érintkezésének megakadályozása érdekében a mátrixnak teljesen körül kell vennie az összes szálat, ami legalább 15-20% tartalommal érhető el.

A mátrix és a szál nem léphet kölcsönhatásba egymással (ne legyen kölcsönös diffúzió) a gyártás vagy az üzemeltetés során, mivel ez a kompozit anyag szilárdságának csökkenéséhez vezethet.

A szálas kompozit anyagok tulajdonságainak anizotrópiáját figyelembe veszik az alkatrészek tervezésénél, hogy optimalizálják a tulajdonságokat az ellenállásmező és a 6 feszültségmező párosításával.

Az alumínium-, magnézium- és titánötvözetek megerősítése folytonos tűzálló bór-, szilícium-karbid-, titán-diborid- és alumínium-oxid-szálakkal jelentősen növeli a hőállóságot. A kompozit anyagok sajátossága, hogy a hőmérséklet emelkedésével időben (198. ábra, a) alacsony a lágyulás mértéke.

Rizs. 198. Az 50% bórszálat tartalmazó bór-alumínium kompozit anyag hosszú távú szilárdsága a titánötvözetek szilárdságához képest (a) és a nikkel kompozit anyag hosszú távú szilárdsága a csapadékban keményedő ötvözetek szilárdságához viszonyítva (b) : 1 - bór-alumínium kompozit; 2 - titánötvözet; 3 - diszperziós szilárdságú kompozit anyag; 4 - diszperziósan keményedő ötvözetek

Az egy- és kétdimenziós megerősítésű kompozit anyagok fő hátránya a rétegközi nyírással és keresztirányú töréssel szembeni alacsony ellenállás. A térfogati megerősítő anyagoknak nincs ilyen hátránya.

Diszperziós erősségű kompozit anyagok. A szálas kompozit anyagokkal ellentétben a diszperziós keménységű kompozit anyagokban a mátrix a fő elem, amely a terhelést hordozza, és a diszpergált részecskék gátolják a diszlokációk mozgását benne. A nagy szilárdság 10-500 nm-es részecskemérettel érhető el, a köztük lévő átlagos távolság 100-500 nm és egyenletes eloszlásuk a mátrixban. A szilárdság és a hőállóság az erősítő fázisok térfogati tartalmától függően nem engedelmeskedik az additívum törvényének. A második fázis optimális tartalma különböző fémeknél nem azonos, de általában nem haladja meg

A mátrixfémben nem oldódó stabil, tűzálló vegyületek (tórium-, hafnium-, ittrium-oxidok, oxidok és ritkaföldfémek komplex vegyületei) erősítő fázisként történő alkalmazása lehetővé teszi az anyag nagy szilárdságának megőrzését akár. Ebben a tekintetben az ilyen anyagokat gyakran hőálló anyagokként használják. A legtöbb technológiában használt fém és ötvözet alapján diszperziós keménységű kompozit anyagok nyerhetők.

A legszélesebb körben használt alumínium alapú ötvözetek - SAP (szinterezett alumíniumpor). Az SAP alumíniumból és diszpergált pelyhekből áll A részecskék hatékonyan gátolják a diszlokációk mozgását és ezáltal növelik az erőt

ötvözet. A tartalom az SAP-ban változik, a tartalom növekedésével 300-ról for-ra nő, a nyúlás pedig ennek megfelelően 8-ról 3%-ra csökken. Ezeknek az anyagoknak a sűrűsége megegyezik az alumínium sűrűségével, korrózióállóságban nem maradnak el tőle, sőt a hőmérsékleti tartományban történő üzemelés során a titánt és a korrózióálló acélokat is helyettesíthetik, tartós szilárdságukat tekintve jobbak a kovácsoltnál. alumíniumötvözetek. Hosszú távú szilárdság az ötvözetek esetében

A nikkel diszperziós keménységű anyagoknak nagy kilátásai vannak. Nikkel alapú ötvözetek 2-3 térfogattal. tórium-dioxid vagy hafnium-dioxid. Ezen ötvözetek mátrixa általában szilárd oldat, széles körben használják az ötvözetek (tórium-dioxiddal keményített nikkel), (hafnium-dioxiddal keményített nikkel) és (tórium-oxiddal keményített mátrix). Ezek az ötvözetek nagy hőállósággal rendelkeznek. Hőmérsékleten az ötvözetnek van egy ötvözete A diszperziósan edzett kompozit anyagok, valamint a szálasak is ellenállnak a lágyulásnak a hőmérséklet és az expozíció időtartamának növekedésével egy adott hőmérsékleten (lásd 198. ábra).

A kompozit anyagok felhasználási területei nem korlátozottak. A légi közlekedésben nagy terhelésű repülőgép-alkatrészekhez (héjak, szárak, bordák, panelek stb.) és hajtóművekhez (kompresszor- és turbinalapátok stb.), az űrtechnológiában fűtésnek kitett járművek erőszerkezeteinek egységeihez, elemekhez használják őket. merevség, panelek, autóiparban karosszéria, rugók, keretek, karosszériaelemek, lökhárítók stb. könnyítésére, a bányászatban (fúrószerszámok, kombájn alkatrészek stb.), mélyépítésben (hídfesztávok, előregyártott elemek magasan) -magas épületek stb.) és a nemzetgazdaság egyéb területein.

A kompozit anyagok használata új minőségi ugrást jelent a motorok, az erőátviteli és szállítóberendezések teljesítményének növelésében, valamint a gépek és berendezések súlyának csökkentésében.

A félkész termékek és a kompozit anyagokból készült termékek előállításának technológiája jól fejlett.

Az ilyen típusú kompozit anyagok közé tartoznak az olyan anyagok, mint az SAP (szinterezett alumíniumpor), amelyek alumínium-oxid diszpergált részecskékkel vannak megerősítve. Az alumíniumport olvadt fém szórásával állítják elő, majd golyósmalomban oxigén jelenlétében körülbelül 1 mikronos méretűre őrlik. Az őrlés időtartamának növekedésével a por finomabbá válik, és nő az alumínium-oxid tartalma. Az SAP termékek és félkész termékek előállításának további technológiája magában foglalja a szinterezett alumínium tuskó hideg sajtolását, előszinterezését, melegsajtolását, hengerlését vagy extrudálását késztermékek formájában, amelyek további hőkezelésnek vethetők alá.

Az SAP ötvözeteket a repüléstechnikában nagy fajlagos szilárdságú és korrózióálló alkatrészek gyártására használják, amelyek 300-500 ° C-ig terjednek. Dugattyúrudak, kompresszorlapátok, tüzelőanyag-elemek és hőcserélő csövek készítésére szolgálnak.

Az alumínium és ötvözeteinek acélhuzallal történő megerősítése növeli szilárdságukat, növeli a rugalmassági modulust, a fáradtságállóságot és kiterjeszti az anyagszolgáltatás hőmérsékleti tartományát.

A rövid szálakkal történő megerősítést porkohászati módszerekkel végzik, amely préselésből, majd hidroextrudálásból vagy tuskóhengerlésből áll. A váltakozó alumíniumfólia- és szálrétegekből álló szendvics típusú kompozíciók folyamatos szálakkal történő megerősítésekor hengerlést, melegsajtolást, robbantásos hegesztést és diffúziós hegesztést alkalmaznak.

Nagyon ígéretes anyag az alumínium-berillium huzal összetétel, amely megvalósítja a berillium erősítés magas fizikai és mechanikai tulajdonságait, és mindenekelőtt alacsony sűrűségét és nagy fajlagos merevségét. A kompozíciókat berilliumhuzallal, váltakozó rétegű berilliumhuzalból és mátrixlemezekből álló csomagok diffúziós hegesztésével állítják elő. Alumíniumötvözetekből, acél- és berilliumhuzalokkal megerősítve rakétatestrészeket és üzemanyagtartályokat készítenek.

Az "alumínium-szénszálak" összetételben az erősítés és a mátrix alacsony sűrűségű kombinációja lehetővé teszi nagy fajlagos szilárdságú és merevségű kompozit anyagok létrehozását. A szénszálak hátránya a törékenységük és a nagy reakcióképességük. Az alumínium-szén összetételt szénszálak folyékony fémmel történő impregnálásával vagy porkohászati módszerekkel állítják elő. Technológiailag a legegyszerűbben megvalósítható szénszálkötegek áthúzása egy alumíniumolvadékon.

Az alumínium-szén kompozitot modern vadászrepülőgépek üzemanyagtartályainak építésénél használják. Az anyag nagy fajlagos szilárdsága és merevsége miatt az üzemanyagtartályok tömege 30%-kal csökken. Ezt az anyagot repülőgép-gázturbinás hajtóművek turbinalapátjainak gyártásához is használják.

Nem fémes mátrix kompozitok

A nem fémes mátrixú kompozit anyagokat széles körben használják az iparban. Nem fémes mátrixként polimer, szén és kerámia anyagokat használnak. A polimer mátrixok közül a legelterjedtebb az epoxi, a fenol-formaldehid és a poliamid. A szénmátrixokat kokszolják, vagy pirolízisnek (bomlásnak, lebontásnak) alávetett szintetikus polimerekből nyerik. A mátrix megköti a kompozíciót, formát adva. Erősítő szálak: üveg, szén, bór, szerves, whisker alapú (oxidok, karbidok, boridok, nitridek stb.), valamint fém (huzalok), amelyek nagy szilárdsággal és merevséggel rendelkeznek.

A kompozit anyagok tulajdonságai az összetevők összetételétől, kombinációjuktól, mennyiségi arányuktól és a köztük lévő kötési szilárdságtól függenek.

Az orientált anyagok keményítőtartalma 60-80 térfogat. %, nem orientáltban (diszkrét szálakkal és whiskerekkel) - 20 - 30 térf. %. Minél nagyobb a szálak szilárdsága és rugalmassági modulusa, annál nagyobb a kompozit anyag szilárdsága és merevsége. A mátrix tulajdonságai határozzák meg a kompozíció nyíró- és nyomószilárdságát, valamint a kifáradásnak való ellenállását.

A keményítő típusa szerint a kompozit anyagokat üvegszálra, szénszálas szénszálra, bórszálra és szerves szálra osztják.

A réteges anyagokban a fektetési síkban egymással párhuzamosan fektetik le a szálakat, cérnákat, kötőanyaggal impregnált szalagokat. A sík rétegeket lemezekbe gyűjtjük. A tulajdonságok anizotróp hatásúak. Ahhoz, hogy az anyag a termékben működjön, fontos figyelembe venni a ható terhelések irányát. Létrehozhat izotróp és anizotróp tulajdonságokkal rendelkező anyagokat is. A kompozitok tulajdonságainak változtatásával lehetőség van a szálak különböző szögekben történő lefektetésére. Az anyag hajlítási és torziós merevsége a rétegek egymásra rakásának sorrendjétől függ a csomag vastagsága mentén.

Három, négy vagy több szálból keményítőket alkalmaznak (7. ábra). A három egymásra merőleges szál szerkezetének van a legnagyobb alkalmazása. Az erősítők axiális, radiális és kerületi irányban helyezkedhetnek el.

A háromdimenziós anyagok bármilyen vastagságúak lehetnek blokkok, hengerek formájában. A terjedelmes szövetek növelik a lehúzási szilárdságot és a nyírószilárdságot a réteges szövetekhez képest. A négyszálú rendszert úgy építjük fel, hogy a keményítőt a kocka átlói mentén helyezzük el. A négy szál szerkezete egyensúlyban van, a fő síkokban megnövekedett nyírómerevséggel rendelkezik. Négy irányított anyag létrehozása azonban nehezebb, mint három irányított anyag.

Rizs. 7. Kompozit anyagok megerősítésének sémája: 1- téglalap alakú, 2-hatszögletű, 3- ferde, 4- hajlított szálakkal, 5 - n szálból álló rendszer

A politetrafluor-etilén (PTFE) alapú súrlódásgátló anyagok a leghatékonyabbak a száraz súrlódás legkeményebb körülményei között történő felhasználás szempontjából.

A PTFE-re meglehetősen magas statikus súrlódási együttható jellemző, azonban a csúszósúrlódás folyamatában a PTFE felületén nagyon vékony, erősen orientált polimer réteg képződik, amely segít kiegyenlíteni a statikus és dinamikus súrlódási együtthatókat, és sima. mozgás csúszás közben. A csúszási irány megváltoztatásakor az orientált felületi film jelenléte a súrlódási együttható átmeneti növekedését okozza, melynek értéke a felületi réteg átorientálásával ismét csökken. A PTFE-nek ez a súrlódási viselkedése széles körben elterjedt az iparban, ahol a töltetlen PTFE-t főként csapágyak gyártására használják. Sok esetben a kenés nélküli csapágyaknak nagyobb súrlódási sebességgel kell működniük. Ebben az esetben a töltetlen PTFE-t a súrlódási együttható és a kopási sebesség magas értékei jellemzik. A leggyakrabban PTFE-alapú kompozit anyagok széles körben alkalmazhatók ilyen körülmények között működő, nem kenhető csapágyak anyagaként.

A száraz súrlódás során a PTFE viszonylag magas kopási sebességének csökkentésének legegyszerűbb módja a por alakú töltőanyagok bevezetése. Ez növeli a nyomó-kúszási ellenállást, és a száraz súrlódási kopásállóság jelentős növekedése figyelhető meg. Az optimális mennyiségű töltőanyag bevezetése lehetővé teszi a kopásállóság akár 10 4-szeresére való növelését.

A polimerek és a rájuk épülő kompozit anyagok egyedülálló fizikai és mechanikai tulajdonságokkal rendelkeznek, amelyeknek köszönhetően sikeresen versenyeznek a hagyományos szerkezeti acélokkal és ötvözetekkel, és bizonyos esetekben polimer anyagok használata nélkül lehetetlen biztosítani a szükséges funkcionális tulajdonságokat. speciális termékek és gépek jellemzői és teljesítménye. A műanyagok termékké történő feldolgozásának technológiáinak magas gyárthatósága és alacsony energiafelhasználása a PCM fent említett előnyeivel kombinálva igen ígéretes anyagokká teszik őket különféle célokra szolgáló gépalkatrészek számára.

A dace group llc smbat harutyunyan börtön kereskedelmi házának főigazgatója

A dace group llc smbat harutyunyan börtön kereskedelmi házának főigazgatója Jakunin elment, Rabinovics maradt

Jakunin elment, Rabinovics maradt Rabinovics mihail danyiilovics

Rabinovics mihail danyiilovics Teheremelés speciális felszerelés nélkül - hogyan kell kiszámítani és elkészíteni egy láncos emelőt saját kezűleg

Teheremelés speciális felszerelés nélkül - hogyan kell kiszámítani és elkészíteni egy láncos emelőt saját kezűleg Új részletek Dimona „jótékonysági” birodalmáról

Új részletek Dimona „jótékonysági” birodalmáról Fő vevő

Fő vevő Edward cypherin életrajza. Új orosz. Hogyan vett részt az oroszországi fejlesztésben Eduard Shifrin, aki 1 milliárd dollárt keresett az ukrán acélból. Eduard Shifrin és a pénzfelvétel

Edward cypherin életrajza. Új orosz. Hogyan vett részt az oroszországi fejlesztésben Eduard Shifrin, aki 1 milliárd dollárt keresett az ukrán acélból. Eduard Shifrin és a pénzfelvétel