Metode moderne de turnare. Turnarea metalelor. Turnare la presiune joasă

Toată lumea știe că în vremea noastră este imposibil să se facă fără metale. Sunt folosite în orice tip de producție. Orice tehnologie modernă este făcută din ea. Turnarea este procesul de realizare a unei piese prin turnarea metalului topit într-o matriță de turnare. Acest proces a apărut cu mult timp în urmă. Piesa obtinuta in acest fel se numeste turnata. Deci, să aruncăm o privire mai atentă asupra castingului.

Exista diferite tipuri de turnare: fonta, aluminiu, formata, art. Fiecare dintre ele are propriile sale caracteristici și proprietăți.

1) Turnare fontă. Fonta prin structura sa este un aliaj de carbon cu fier, precum și în proporții mici de alte impurități și elemente. Poate fi aliat, care conține crom, mangan, nichel și nealiat. Acest material are calități excelente de turnare, ceea ce îi oferă o posibilitate largă de utilizare ca material pentru multe structuri. Din el sunt realizate bănci, trape, garduri și alte structuri. Piesele turnate din fontă sunt ușor de lucrat. În producția de fontă turnată sunt produse conform următoarelor tehnologii:

Turnarea fontei în forme de nisip-argilă. Acest proces este dificil de automatizat, iar piesele turnate nu sunt atât de bune.

Turnarea fierului în forme metalice care sunt reutilizate. Acest tip de turnare are o calitate ceva mai mare, dar dificultatea constă în fabricarea acestor matrițe metalice. Această metodă este eficientă dacă există o producție mare de piese turnate uniforme.

Turnarea fontei dupa modele gazificate. Această metodă este cea mai recentă și suficient de eficientă. Poate reduce semnificativ costul turnării fierului. În acest proces, forma spumei lor este făcută în prealabil și apoi acoperită cu nisip cu un liant. După aceea, metalul lichid este turnat în matriță, iar polistirenul expandat se transformă în gaz, iar metalul lichid se înfășoară în jurul formei modelului. Datorită acestei metode, este posibil să se producă piese turnate cu costuri reduse. Această metodă poate fi utilizată în inginerie mecanică și în alte industrii. Aceasta este metoda pe care o folosesc majoritatea companiilor în producția lor de fontă. Una dintre astfel de companii este LMZ LITTECH, de unde puteți cumpăra piese turnate din fontă.

2) Turnare din aluminiu. Aluminiul este un metal destul de comun. În producția modernă, se folosesc următoarele tipuri de turnare:

Turnare la rece a aluminiului și a aliajelor acestuia

Turnare sub presiune din aluminiu

Turnarea aluminiului într-un amestec de întărire la rece

Gipsul este adesea folosit ca material pentru fabricarea unei matrițe de răcire. Are caracteristici excelente, astfel încât puteți face o formă de orice complexitate. Multe industrii folosesc diferite aliaje de aluminiu. Aceste aliaje conțin adesea magneziu, siliciu și zinc. Înainte de a începe procesul de turnare, întregul proces de turnare este mai întâi modelat folosind programe profesionale. Și numai după ce programul spune că nu există defecte în proces, atunci începe procesul în sine.

3) Turnare în formă. Turnarea în formă este un proces de fabricare a produselor de diferite forme și dimensiuni și configurații extrem de complexe. În metalurgie, turnarea în formă înseamnă o gamă diferită de tehnici:

Turnarea cochiliei

Turnare de lut nisipos

Chill turning

Turnare folosind modele gazificate

Modele de turnare în ceară pierdută

Acest tip de turnare este utilizat pe scară largă în inginerie mecanică pentru fabricarea multor piese. Este foarte popular în producția modernă, deoarece face posibilă fabricarea pieselor rapid și relativ ieftin.

4) Casting artistic... Acest tip este un indicator al bogăției și luxului. Acest tip este foarte complex și necesită timp. Mulți oameni doresc să vadă lucrări de artă în casa lor. Ele decorează casa și o fac mai sofisticată.

Fiecare dintre aceste tipuri de turnare este utilizat în domenii specifice de producție. În unele cazuri, sunt necesare piese de înaltă precizie, iar uneori pot fi folosite piese de precizie mai mică. Producția modernă dorește și se străduiește să se asigure că costul pieselor este cât mai mic posibil. Pentru aceasta, este necesară dezvoltarea echipamentelor tehnice de producție și, de asemenea, îmbunătățirea metodelor de turnare existente. Dar situația de acum este de așa natură încât este necesar să facem acest lucru. Pentru că lumea nu se poate descurca fără utilizarea metalelor și a produselor fabricate din acestea. Fiabilitatea și funcționarea ulterioară a tuturor produselor depind de calitatea turnării. În mare măsură, procesul de turnare depinde de temperatura la care se topește metalul. M de otel si fonta este foarte mare, in alte metale este mai mic. Cu cât un metal lichid are mai multă fluiditate, cu atât este mai bun pentru realizarea de piese și piese turnate.

LA Categorie:

Turnătorie

Metode speciale de realizare a turnărilor

În turnătoria modernă, metodele speciale progresive de turnare sunt utilizate pe scară largă: în matrițe de cochilie, după modele de investiții, în matrițe metalice (chill matrițe), turnare centrifugă, turnare prin injecție. Principalul lor avantaj în comparație cu turnarea în matrițe de nisip este că fac posibilă obținerea de piese turnate mai precise ca dimensiune și configurație, cu mai puțină rugozitate a suprafeței, în urma cărora prelucrarea lor mecanică este redusă și în unele cazuri complet exclusă. În plus, aceste metode fac posibilă mecanizarea și automatizarea cât mai mult posibil a proceselor tehnologice și, prin urmare, creșterea productivității muncii.

1. Turnare în forme de coajă

Această metodă progresivă de a face piese turnate a fost introdusă pentru prima dată în 1953 la uzina Kirov și apoi la multe alte întreprinderi din Leningrad. În prezent, în atelierul de specialitate al producțiilor Tikhvin al asociației Kirovsky Zavod, peste 40 de piese din oțel și fontă pentru tractorul Kirovets sunt fabricate prin turnare în matrițe de coajă.

O mare contribuție la dezvoltarea acestei metode progresive de producere a pieselor turnate, la mecanizarea acesteia, a avut-o Institutul de Proiectare și Tehnologie Leningrad VPTI Electro.

Esența procesului și domeniul de aplicare. Diverse piese ale motoarelor, pompelor, ventilatoarelor, mașinilor textile, arborilor cotiți, etc. sunt fabricate prin turnare în matrițe de carcasă.Dimensiunile maxime de gabarit ale pieselor turnate sunt de până la 1 m, iar greutatea lor este de până la 200 kg.

Esența procesului se bazează pe proprietatea rășinilor termorigide, care fac parte din amestecurile nisip-rășină, de a se întări rapid și ireversibil sub influența căldurii încălzite la o temperatură de 200-250 ° C echipamente model.

Orez. 1. Schema de fabricare a semi-matrite de coajă.

După menținerea corespunzătoare (timp de 20 de secunde sau mai mult, în funcție de grosimea cochiliei cerută), rășina termorezistentă se topește și leagă boabele individuale de nisip, formând o coajă semiîntărită pe modele și placa. După readucerea buncărului în poziția inițială, amestecul care nu a avut timp să se încălzească este turnat în buncăr (Fig. 1, c). Placa model se desprinde si, impreuna cu carcasa formata, se pune 1-2 minute intr-un cuptor electric incalzit la o temperatura de 325-375°C pentru intarirea finala a carcasei.

Carcasa răcită se scoate de pe placa modelului cu ajutorul unor împingătoare și se împerechează cu o a doua semiforma de carcasă realizată într-un mod similar. Semi-motele de coajă sunt fixate cu capse, cleme sau - în producția de masă - lipite cu diverși adezivi pe echipamente speciale. Formele asamblate sunt instalate într-o cutie de metal, pentru întărire sunt acoperite cu împușcături de metal și alimentate la turnare.

Materiale de coajă. Pentru fabricarea matrițelor de coajă se folosesc nisipuri, rășini termorigide, hidratanți, solvenți, agenți de degajare, adezivi și diverși aditivi.

Nisipuri. De obicei, se folosesc nisipuri cuarțoase îmbogățite sau naturale din clasele 061 K, 062K, ObZK și 1K cu o dimensiune a granulelor de 02A (B), 016A (B) sau 01A (B). Nisipurile de zircon sunt, de asemenea, folosite pentru turnări critice.

Orez. 2. Schema de instalare pentru turnarea jumătăților de matriță asamblate în cutii metalice.

Rășini termorigide. Materialele de legare sunt rășini fenol-formaldehidice: PK-U4 - sub formă de pulbere, SF-010 și SF-015 - sub formă de fulgi. Pudra PK-104 este cea mai versatilă. Se folosește în amestecuri de nisip-rășină amestecate mecanic pentru placarea la rece și la cald. Rășinile SF-010 și SF-015 sunt utilizate numai pentru placarea la cald.

Placarea - acoperirea boabelor de nisip cu o peliculă subțire de liant - se realizează pentru a o salva și a îmbunătăți calitatea amestecurilor, precum și pentru posibilitatea utilizării acestora în procesele de suflare și sablare.

Umidificatoarele sunt folosite pentru a preveni stratificarea amestecului, precum și praful în timpul utilizării. De obicei, este vorba de kerosen sau ulei de fus, care se adaugă la amestec într-o cantitate de 0,3-0,5% din masa sa.

Agenții de degajare sunt utilizați pentru a elimina aderența carcasei întărite la suprafața matriței. Ele sunt aplicate pe suprafața platformei cu o perie sau un pistol de pulverizare.

Amestecuri nisip-rășină pot fi mecanice și placate. Primele sunt compuse din nisip, rășină pudră și un umectant. Toate componentele amestecului sunt amestecate în mixere cu palete sau rulare.

Mixurile de îmbrăcăminte sunt preparate în mai multe moduri: reci, calde și calde. La placarea la rece se amestecă nisip uscat cu rășină și solvent în același timp, apoi se adaugă aditivi și se îndepărtează solventul prin suflare cu aer rece. Placarea caldă diferă de placarea rece prin faptul că nisipul este preîncălzit la o temperatură de 80 ° C sau amestecul este suflat nu cu rece, ci cu aer încălzit la 70-80 ° C. În placarea fierbinte, este preîncălzit la o temperatură.

Utilizarea matrițelor de cochilie este eficientă numai cu mecanizarea complexă și automatizarea procesului tehnologic.

2. Turnare de investiții

Turnarea cu investiții este una dintre cele mai vechi metode de a face piese turnate. A fost folosit pentru turnarea sculpturilor, monumentelor, bijuterii, obiecte de uz casnic și unelte. În industrie, această metodă a început să fie utilizată în anii patruzeci pentru fabricarea pieselor din aliaje care nu sunt supuse presiunii și tăierii.

În prezent, este un proces extrem de mecanizat și automat utilizat pe scară largă în diverse industrii, inclusiv în întreprinderile din Leningrad.

Pentru prima dată în țară, uzina de pale de turbine a lansat producția de pale turnate pentru turbine cu abur și gaz. Metoda progresivă a fost introdusă la Asociația Karl Marx, la uzina Voskov și într-un număr de alte întreprinderi. Această metodă este utilizată pentru a produce piese turnate cu o greutate de la 10 g la 100 kg cu o grosime minimă a peretelui de 0,7-1 mm. Precizia dimensională a semifabricatelor turnate corespunde claselor 5-6, iar rugozitatea suprafeței corespunde clasei a IV-a a VI-a, ceea ce face posibilă turnarea semifabricatelor cu adaosuri minime (0,2-0,7 mm) pentru șlefuire și lustruire.

Esența procesului este următoarea. Modelele unice și sistemele de închidere sunt realizate folosind matrițe detașabile din compoziții de model cu punct de topire scăzut, constând de obicei din parafină, stearina, lignit și ceară de turbă și alte componente. După solidificarea și întărirea completă, acestea sunt îndepărtate din matriță și asamblate în blocuri model. În fig. XII 1.3, și este prezentat un astfel de bloc, asamblat pe o înălțare metalică din verigi model separate, cu o pâlnie de deschidere. Partea inferioară a ridicătorului este închisă cu un capac (din aceeași compoziție) lipit la modelul de articulație inferioară.

În producția de serie și la scară mică, metoda de asamblare a truselor de model este diferită. Bolul de gating si colectorul alimentator-zgura sunt realizate conform matritei, in principal din returnarea compozitiei modelului. La modele, cusăturile și capetele de aterizare sunt curățate. Un zero de lipit încălzit (o placă metalică subțire) este plasat pe alimentator, iar un model este plasat deasupra cuțitului. După ce zona de pe alimentator și capătul de așezare al modelului sunt topite, cuțitul este îndepărtat și modelul este lipit de alimentator.

Orez. 3. Schema blocului model asamblat.

Pe blocurile model asamblate astfel, se aplică mai multe (trei până la patru) straturi de acoperire refractară, fiecare dintre ele constând dintr-un strat de suspensie refractară presărată cu nisip de cuarț. Suspensia refractară este compusă din aproximativ 35% (în greutate) silicat de etil hidrolizat și 65% fine. Silicatul de etil - un ester al acidului ortosilicic (C2H50) 4Si - joacă rolul de liant datorită capacității în prezența apei de a elibera gel - silice sub formă de precipitat gelatinos care învelește și leagă boabele de cuarț într-o masă monolitică .

In functie de material, modelele se scot din carcasa cu apa calda, abur sau aer incalzit.

Materiale de bază pentru realizarea modelelor și matrițelor. În funcție de cerințele privind precizia dimensională a turnărilor și rugozitatea suprafeței, acestea sunt realizate din diverse compoziții model: cu punct de topire scăzut - pe bază de ceară, refractare - pe bază de rășini și sare - pe bază de carbamidă (uree tehnică).

Piesele turnate mari și piese turnate de înaltă precizie, cum ar fi, de exemplu, paletele de turbină, sunt realizate din compoziția modelului KS 80-20, iar cele mai puțin critice în procesul mecanizat - de la PS 50-50, R-3 etc.

Următoarele materiale de turnare sunt folosite pentru a forma o matriță ceramică cu stabilitate termică în timpul calcinării și turnării:

- pentru prepararea suspensiilor - materiale praf - cuarț artificial și topit, micropulberi de electrocorindon etc.;

- pentru stropirea blocurilor după scufundarea într-o suspensie - nisipuri de cuarț, electrocorindon, zircon, sillimanit etc.

Umplutura este nisip de cuarț, așchii de șamotă etc.

La prepararea suspensiei, se folosește ca lianți silicatul de etil de gradele 32 și 40, cu un conținut de SiO2 de 32 și respectiv 40%, iar ca solvent pentru hidroliza acestuia se utilizează alcool etilic și de hidroliză.

Modelele sunt fabricate folosind matrițe metalice (din oțel și aliaje de aluminiu), în care suprafețele de lucru au precizie dimensională mare și rugozitate redusă.

Recent, procesele de turnare a investițiilor au fost mecanizate și automatizate. Astfel, operațiunile de realizare a modelelor, aplicarea de acoperiri, topirea modelelor din cochilii, uscare, turnare și calcinare sunt automatizate.

3. Turnare în matrițe metalice-chill matrițe

Turnarea în matrițe metalice este o modalitate progresivă de a produce piese turnate de dimensiuni mici și mijlocii din aliaje de aluminiu și magneziu, fontă, oțel în producție de serie și de masă.

În comparație cu turnarea în matrițe de nisip, are o serie de avantaje: costurile cu forța de muncă pentru fabricarea pieselor turnate sunt reduse de peste 2 ori, costul lor este redus cu 15-25%, îndepărtarea pieselor turnate din zonele de turnare este mai mare de De 2 ori mai mare, iar resturile sunt reduse de câteva ori...

Esența procesului. Pentru a obține piese turnate modelate, aliajul este turnat în matrițe metalice (în principal fontă și oțel) care pot rezista de la câteva sute la câteva zeci de mii de turnări.

Calitatea turnărilor și economia procesului depind în mare măsură de fabricabilitatea designului acestora, care ar trebui să aibă o configurație simplă, care să faciliteze fabricarea unei matrițe metalice fără tranziții bruște de la pereți groși la pereți subțiri, fără părți proeminente, colțuri ascuțite. și - marginile, adânciturile și decupările care împiedică contracția și îndepărtarea turnării din matrițe; au grosimea necesară a peretelui pentru a putea umple matrița.

Tipuri de matrițe metalice. În funcție de proiectarea pieselor turnate, de material și de tehnologia adoptată pentru fabricarea pieselor turnate, formele metalice pot fi: dintr-o singură bucată (shake-out), detașabile - cu despicare orizontală, cu mai mulți conectori, cu despicare verticală, cu un complex. avion divizat.

Billetele de matrițe metalice sunt cel mai adesea realizate din fontă gri SCh18-36, fontă de înaltă rezistență - gradul VCh50-2, precum și oțel C3 clase 25L și 35L.

Tornii, mânerele și șaibe sunt realizate din tije din oțel carbon - din calitățile de carbon U7 - U10 și inserții radiatoare - din cupru clasa M-1.

Orez. 4. Tipuri de matrite metalice de turnare.

În funcție de cerințele de precizie dimensională și rugozitate ale suprafețelor de lucru ale matriței, acestea pot fi obținute prin turnare sau prelucrare. Acesta din urmă este mult mai scump și se realizează la turnarea din aliaje neferoase.

Pentru a crește durabilitatea matrițelor, pe suprafețele lor de lucru sunt aplicate acoperiri de protecție, care reduc, de asemenea, răceala pieselor turnate din fontă gri. La fabricarea pieselor turnate din fier și oțel, se aplică un strat de fațare pe suprafețele de lucru și apoi se vopsește; pentru turnarea din aliaje usoare, o culoare este suficienta.

Pentru a crește durabilitatea matrițelor, acestea sunt încălzite la o temperatură de 200 ° C la turnarea din aliaje de cupru și aluminiu, până la 250 ° C din magneziu și până la 300 ° C din fontă. După încălzirea matrițelor și aplicarea straturilor de protecție pe acestea, acestea încep asamblarea și turnarea acestora.

Pentru mecanizarea și automatizarea proceselor de fabricare a piesei turnate în matrițe metalice sunt utilizate pe scară largă mașini-unelte cu acționări manuale și mecanice, mașini semiautomate individuale, mașini carusel și linii automate.

4. Turnare centrifuga

În turnarea centrifugă, aliajul lichid este turnat în matrițe metalice care se rotesc rapid, în timp ce aliajul este împins de pereții matriței sub influența forțelor centrifuge. Suprafața exterioară a turnării este formată din pereții matriței, iar cea interioară este formată sub acțiunea forțelor centrifuge și gravitaționale.

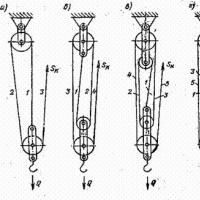

Orez. 5. Scheme de turnare centrifugală.

Forțele centrifuge care apar în timpul rotației aliajului lichid în matrițe favorizează umplerea bună a matrițelor cu aliaj, compactează structura acestuia și mută simultan componentele mai ușoare la suprafața interioară - zgură și incluziuni de gaz.

Mașinile de turnare centrifugă sunt construite cu axe de rotație orizontale, verticale și uneori înclinate.

La mașinile cu o axă orizontală de rotație, matrița metalică este umplută cu aliaj lichid dintr-o oală de-a lungul unui jgheab. Aliajul se solidifică sub forma unei țagle cilindrice goale.

La mașinile cu axă verticală de rotație (Fig. 5, b), se obțin semifabricate goale sub formă de inel. Suprafața lor interioară nu are o formă strict cilindrică, deoarece, sub influența gravitației, grosimea pereților din partea de jos se dovedește a fi ceva mai mare decât cea de sus, astfel încât înălțimea semifabricatelor turnate este limitată.

Piesele turnate modelate cu cavități sunt realizate cu ajutorul tijelor instalate în matrițe.

Metoda de turnare centrifugală are o serie de avantaje: randamentul crește din cauza absenței necesității unui sistem de închidere, inclusiv profiturile, calitatea pieselor turnate crește, rebuturile sunt reduse etc.

Metoda de turnare centrifugă duce într-un număr de cazuri la o reducere bruscă a rebuturilor de turnare. Deci, la uzina de palete de turbină din Leningrad, un rotor de turbocompresor cu un diametru de 400 mm și o masă de 19 kg, care este un butuc cu 26 de pale, a fost anterior fabricat folosind modele de investiții, în timp ce marginile subțiri ale palelor nu erau fabricate. umplut cu aliaj, în urma căruia căsătoria a atins limite inacceptabile, Cu noua tehnologie, păstrând

Întreprinderile din Leningrad au experiență în turnarea bucșelor cu pereți groși din aliaje de cupru cu un diametru de până la 1 m, o lungime de până la 3,5 m și o greutate de până la 7,5 tone prin această metodă, precum și uleiuri mari din oțel aliat.

5. Turnare sub presiune

Această metodă cea mai progresivă de producere a țaglelor turnate în ceea ce privește productivitatea, precizia dimensiunilor pieselor turnate, rugozitatea suprafeței este semnificativ superioară tuturor celorlalte. Este utilizat pentru fabricarea semifabricatelor din aliaje neferoase pe bază de zinc, aluminiu, magneziu și cupru. Este utilizat pe scară largă în industria instrumentelor și automobilelor, în inginerie de precizie, în industria optic-mecanică și într-o serie de alte industrii în producția de serie și în masă.

Disponibilitatea actuală a unei selecții mari de mașini de turnat prin injecție, matrițe îmbunătățite, metode de alimentare cu aliaje și ventilare a matrițelor face posibilă fabricarea de piese complexe cu precizie dimensională în 3-5 clase și rugozitatea suprafeței în 5-8 clase ... Blankurile pot fi obținute cu găuri finisate, fire, moletare, numere și inscripții. Cea mai mică grosime a peretelui taglelor turnate este de 0,6 mm.

Esența procesului constă în faptul că aliajul lichid intră sub presiune în matrița metalică, care se realizează pe mașini speciale cu camere de presare orizontale și verticale.

Un aliaj este turnat în cavitatea cilindrului cu o lingură, care este presat de piston în cavitatea de lucru a matriței prin canalul de deschidere. După ce aliajul s-a solidificat, jumătatea de matriță mobilă împreună cu turnarea

Plec și mă deplasez cu restul de sprue până când opritorul întâlnește opritorul de deplasare pe drum. Cu ajutorul unor împingătoare speciale, turnarea este îndepărtată din matriță. Jumătatea de matriță staționară cu placa rămâne pe loc. După încheierea ciclului de lucru, pistonul de presare revine în poziția inițială

Caracteristicile tehnologice ale procesului. Procesul de turnare prin injecție se caracterizează prin viteză mare de presare și presiune specifică mare asupra aliajului din matriță. Calitatea turnării este influențată de calitatea aliajului, de designul piesei de prelucrat, de designul și calitatea suprafeței matriței, precum și de temperatura aliajului și a matriței în sine în momentul turnării.

Orez. 6. Schema procesului de turnare prin injecție.

Aliaje. La turnarea sub presiune, li se impun următoarele cerințe de bază aliajelor: fluiditate cu ușoară supraîncălzire (cu 15-20 ° C mai mare decât punctul de topire); contracție minimă; rezistență suficientă în momentul scoaterii piesei de prelucrat din matriță. Aceste cerințe sunt îndeplinite de aliajele bazate pe următoarele sisteme: aluminiu - siliciu clase AL2, AL9 etc.; aluminiu - siliciu - cupru clase ALZ, AL5, etc.; aluminiu - magneziu clase AL8, AL 13, AL27 etc.

Aliajele de zinc au cele mai bune proprietăți de turnare. Acestea includ aliaje pe bază de zinc, aluminiu și cupru. Dintre aliajele de magneziu, aliajele de clase ML5 și ML6 îndeplinesc cel mai mult cerințele de turnare sub presiune. Pentru a proteja aliajul de magneziu de contactul cu atmosfera și pentru a crea o peliculă de oxid, se folosește un aditiv de beriliu într-o cantitate de până la 0,01%. Dintre aliajele de cupru, cele mai răspândite sunt aliajele de cupru-zinc - clasele de alamă LK80-ZL și LS59-1LD.

Mașini de turnat prin injecție. Pentru turnarea aliajelor cu punct de topire scăzut pe bază de zinc, staniu și plumb se folosesc mașini cu cameră de presare la cald, iar pentru turnarea tuturor aliajelor - mașini cu cameră de presare orizontală sau verticală la rece. Camera de balotat orizontală este mai convenabilă și simplifică proiectarea și funcționarea mașinii.

TURNARE DE METAL

obţinerea de produse metalice (piese turnate) prin turnarea metalului topit într-o matriţă de turnare. Partea de lucru a matriței de turnare este o cavitate în care materialul, întărindu-se la răcire, capătă configurația și dimensiunile produsului dorit.

Turnarea metalelor

Toate metalele se pretează la turnare. Dar nu toate metalele au aceleași proprietăți de turnare, în special fluiditatea - capacitatea de a umple o matriță de orice configurație. Proprietățile de turnare depind în principal de compoziția chimică și structura metalului. Punctul de topire este important. Metalele cu un punct de topire scăzut sunt ușor de adaptat la turnarea industrială. Dintre metalele comune, oțelul are cel mai înalt punct de topire. Metalele sunt împărțite în feroase și neferoase. Metalele feroase sunt oțelul, fonta ductilă și fonta. Metalele neferoase includ toate celelalte metale care nu conțin cantități semnificative de fier. Pentru turnare se folosesc în special aliaje pe bază de cupru, nichel, aluminiu, magneziu, plumb și zinc.

Vezi si

METALE NEGRU;

ALIAJE.

Metale negre. Deveni. Există cinci clase de oțeluri pentru turnarea industrială: 1) cu conținut scăzut de carbon (cu un conținut de carbon mai mic de 0,2%); 2) carbon mediu (0,2-0,5% carbon); 3) cu conținut ridicat de carbon (mai mult de 0,5% carbon); 4) slab aliat (sub 8% elemente de aliere) și 5) înalt aliat (mai mult de 8% elemente de aliaj). Oțelurile cu carbon mediu reprezintă cea mai mare parte a turnărilor de metale feroase; astfel de piese turnate sunt, de regulă, produse industriale de calitate standardizată. Diferite tipuri de oțeluri aliate sunt proiectate pentru a obține rezistență ridicată, ductilitate, tenacitate, rezistență la coroziune, rezistență la căldură și rezistență la oboseală. Oțelurile turnate sunt similare ca proprietăți cu oțelurile forjate. Rezistența la tracțiune a unui astfel de oțel este de la 400 la 1500 MPa. Greutatea piesei turnate poate varia într-o gamă largă - de la 100 g la 200 de tone și mai mult, grosimea în secțiune - de la 5 mm la 1,5 m. Lungimea turnării poate depăși 30 m. Oțelul este un material universal pentru turnare. Datorită rezistenței și ductilității sale ridicate, este un material excelent pentru inginerie mecanică.

Fier ductil. Există două clase principale de fontă ductilă: obișnuită și perlitică. Piesele turnate sunt, de asemenea, realizate din unele fonte ductile aliate. Rezistența la tracțiune a fontei ductile este de 250-550 MPa. Datorită rezistenței la oboseală, rigidității ridicate și prelucrabilității bune, este ideal pentru mașini-unelte și multe alte aplicații de producție de masă. Masa pieselor turnate variază de la 100 g la câteva sute de kilograme, grosimea în secțiune nu este de obicei mai mare de 5 cm.

Fontă. Fonta include o gama larga de aliaje de fier cu carbon si siliciu, continand 2-4% carbon. Există patru tipuri principale de fontă utilizată pentru turnare: gri, albă, albită și semifontă. Rezistența la tracțiune a fontei este de 140-420 MPa, iar unele fontă aliată este de până la 550 MPa. Fonta se caracterizează prin ductilitate scăzută și rezistență scăzută la impact; pentru designeri, este considerat un material fragil. Masa pieselor turnate este de la 100 g la câteva tone. Piesele turnate de fier de turnare sunt folosite în aproape toate industriile. Costul lor este mic și sunt ușor de tăiat.

Fontă nodulară. Incluziunile sferice de grafit dau plasticitate fontei și alte proprietăți care o deosebesc favorabil de fonta cenușie. Nodulitatea incluziunilor de grafit se realizează prin tratarea fontei cu magneziu sau ceriu imediat înainte de turnare. Rezistența la tracțiune în tensiune a fontei nodulare este de 400-850 MPa, ductilitatea este de la 20 la 1%. Adevărat, fonta nodulară se caracterizează printr-o rezistență scăzută la impact a specimenului crestat. Piesele turnate pot avea atât grosime în secțiune transversală mare, cât și mică, greutate - de la 0,5 kg la câteva tone.

Metale neferoase. Cupru, alamă și bronz. Există multe aliaje diferite pe bază de cupru disponibile pentru turnare. Cuprul este utilizat în cazurile în care este necesară o conductivitate termică și electrică ridicată. Alama (un aliaj de cupru-zinc) este utilizată atunci când se dorește un material ieftin, moderat rezistent la coroziune pentru o mare varietate de produse de uz general. Rezistența la tracțiune a alamei turnate este de 180-300MPa. Bronzul (un aliaj de cupru și staniu, la care se pot adăuga zinc și nichel) este utilizat atunci când este necesară o rezistență sporită. Rezistența la tracțiune a bronzurilor turnate este de 250-850 MPa.

Nichel. Aliajele cupru-nichel (cum ar fi metalul monel) sunt foarte rezistente la coroziune. Aliajele nichel-crom (cum ar fi Inconel și Nichrome) se caracterizează prin rezistență termică ridicată. Aliajele de nichel-molibden sunt foarte rezistente la acidul clorhidric și acizii oxidanți la temperaturi ridicate.

Aluminiu. Produsele turnate din aliaje de aluminiu au fost folosite recent din ce în ce mai mult datorită ușurinței și rezistenței lor. Astfel de aliaje au o rezistență la coroziune destul de mare, o conductivitate termică și electrică bună. Rezistența la tracțiune a aliajelor de aluminiu turnat variază de la 150 la 350 MPa.

Magneziu. Aliajele de magneziu sunt folosite acolo unde cerința de ușurință este în primul rând. Rezistența la tracțiune a aliajelor de magneziu turnate este de 170-260 MPa.

Titan. Titanul este un material puternic și ușor, care este topit în vid și turnat în forme de grafit. Faptul este că în timpul procesului de răcire, suprafața de titan poate fi contaminată din cauza reacției cu materialul matriței. Prin urmare, titanul, turnat în orice alte forme, cu excepția formelor din grafit pulbere prelucrat mecanic și presat, se dovedește a fi puternic contaminat de la suprafață, ceea ce se manifestă prin duritate crescută și plasticitate scăzută în timpul îndoirii. Turnarea de titan este folosită în principal în industria aerospațială. Rezistența la tracțiune a titanului turnat este de peste 1000 MPa la o alungire relativă de 5%.

Metale rare și prețioase. Turnările din aur, argint, platină și metale rare sunt folosite în bijuterii, tehnologia dentară (coroane, obturații), iar unele părți ale componentelor electronice sunt realizate și prin turnare.

METODE DE TURNARE

Principalele metode de turnare sunt turnarea statică, turnarea prin injecție, turnarea centrifugă și turnarea în vid.

Umplere statică. Cel mai adesea, se folosește umplerea statică, de ex. turnându-se într-o formă staționară. Cu această metodă, metalul topit (sau nemetal - plastic, sticlă, suspensie ceramică) este pur și simplu turnat în cavitatea unei matrițe staționare până când este umplut și menținut până la solidificare.

Turnare prin injecție. Mașina de turnare umple o matriță de turnare din metal (oțel) (care este de obicei numită matriță și poate fi cu mai multe cavități) cu metal topit la o presiune de 7 până la 700 MPa. Avantajele acestei metode sunt productivitatea ridicată, calitatea înaltă a suprafeței, dimensiunile precise ale produsului turnat și necesitatea minimă de prelucrare a acestuia. Metalele tipice de turnare sub presiune sunt zincul, aluminiul, cuprul și aliajele staniu-plumb. Datorită punctului lor de topire scăzut, astfel de aliaje sunt foarte procesabile și permit toleranțe dimensionale strânse și performanțe excelente de turnare. Complexitatea configurației pieselor turnate în cazul turnării prin injecție este limitată de faptul că turnarea poate fi deteriorată atunci când este separată de matriță. În plus, grosimea produselor este oarecum limitată; mai preferabile sunt articolele cu secțiune subțire, în care topitura se solidifică rapid și uniform. Există două tipuri de mașini de turnare sub presiune - cameră rece și cameră fierbinte. Mașinile cu cameră fierbinte sunt utilizate în principal pentru aliajele pe bază de zinc. Camera de balot fierbinte este scufundată în metal topit; sub o presiune ușoară a aerului comprimat sau sub acțiunea unui piston, metalul lichid este forțat să iasă din camera de presare la cald în matriță. În mașinile de turnare cu cameră rece, aliajul de aluminiu, magneziu sau cupru topit umple matrița la presiuni cuprinse între 35 și 700 MPa. Piesele turnate prin injecție sunt utilizate în multe aparate de uz casnic (aspiratoare, mașini de spălat, telefoane, lămpi, mașini de scris) și pe scară largă în industria auto și a calculatoarelor. Piesele turnate pot cântări de la câteva zeci de grame până la 50 kg sau mai mult.

Turnare centrifuga.În turnarea centrifugă, metalul topit este turnat într-o matriță de nisip sau metal care se rotește în jurul unei axe orizontale sau verticale. Sub acțiunea forțelor centrifuge, metalul este aruncat din canalul central spre periferia matriței, umplându-și cavitățile și se solidifică, formând o turnare. Turnarea centrifuga este economica si pentru unele tipuri de produse (tip axisimetric de tevi, inele, carcase etc.) este mai potrivita decat turnarea statica.

Umplere cu vid. Metalele precum titanul, oțelurile aliate și aliajele la temperaturi înalte sunt topite în vid și turnate în forme multiple, cum ar fi grafitul, plasate în vid. Cu această metodă, conținutul de gaze din metal este redus semnificativ. Lingourile și piesele turnate obținute prin turnare în vid nu cântăresc mai mult de câteva sute de kilograme. În cazuri rare, cantități mari de oțel (100 de tone sau mai mult), topite prin tehnologia convențională, sunt turnate într-o cameră de vid în matrițe sau oale de turnare instalate în ea pentru turnare ulterioară în aer. Camerele metalurgice mari cu vid sunt pompate prin sisteme cu mai multe pompe. Oțelul obținut prin această metodă este utilizat pentru fabricarea produselor speciale prin forjare sau turnare; acest proces se numește degazare în vid.

Matrite de turnare

Formele de turnare sunt împărțite în multiple și unice (nisip). Formele multiple sunt din metal (matrițe și forme de răcire) sau refractare din grafit sau ceramică.

Forme multiple. Formele metalice (matrițe și forme de răcire) pentru oțel sunt de obicei realizate din fontă, uneori din oțel rezistent la căldură. Pentru turnarea metalelor neferoase precum alama, zincul si aluminiul, se folosesc matrite de fonta, cupru si alama.

Matrite. Acesta este cel mai comun tip de matrițe de turnare multiplă. Cel mai adesea, matrițele sunt realizate din fontă și sunt utilizate pentru obținerea lingourilor de oțel în etapa inițială a producției de oțel forjat sau laminat. Formele aparțin formelor de turnare deschisă, deoarece metalul le umple de sus prin gravitație. Se mai folosesc formele „prin”, deschise atat sus cat si jos. Înălțimea matrițelor poate fi de 1-4,5 m, diametrul - de la 0,3 la 3 m. Grosimea peretelui turnării depinde de dimensiunile matriței. Configurația poate fi diferită - de la rotundă la dreptunghiulară. Cavitatea matriței se extinde ușor în sus, ceea ce este necesar pentru extragerea lingoului. Forma, gata de turnare, se pune pe o placă groasă de fontă. De obicei, matrițele sunt umplute de sus. Pereții cavității matriței trebuie să fie netezi și curați; la turnare, trebuie avut grijă ca metalul să nu stropească și să nu stropească pe pereți. Metalul turnat se solidifică în matriță, după care lingoul este îndepărtat („dezlipiți lingoul”). După ce matrița s-a răcit, se curăță din interior, se pulverizează cu vopsea de modelare și se folosește din nou. O matriță vă permite să obțineți 70-100 de lingouri. Pentru prelucrare ulterioară prin forjare sau laminare, lingoul este încălzit la o temperatură ridicată.

Cockili. Acestea sunt matrițe de turnare metalice închise, cu o cavitate interioară corespunzătoare configurației produsului și un sistem de gating (turnare), care sunt realizate prin prelucrare într-un bloc de fontă, bronz, aluminiu sau oțel. Forma de răcire constă din două sau mai multe părți, după care, după conectare, există doar un mic orificiu în partea de sus pentru turnarea metalului topit. Pentru formarea cavităților interioare, în matrița de răcire sunt plasate „tige” de ipsos, nisip, sticlă, metal sau ceramică. Turnarea la rece este folosită pentru a produce piese turnate din aliaje pe bază de aluminiu, cupru, zinc, magneziu, staniu și plumb. Turnarea la rece se folosește numai în cazurile în care este necesară obținerea a cel puțin 1000 de piese turnate. Resursa matriței de răcire ajunge la câteva sute de mii de turnări. Matrița intră în deșeuri atunci când (din cauza arderii treptate a metalului topit) calitatea suprafeței pieselor turnate începe să scadă în mod inacceptabil și toleranțele de proiectare pentru dimensiunile lor încetează să fie respectate.

Matrite din grafit si refractare. Astfel de forme constau din două sau mai multe părți, atunci când sunt unite, se formează cavitatea necesară. Forma poate avea o suprafață verticală, orizontală sau înclinată a conectorului sau poate fi dezasamblată în blocuri separate; aceasta facilitează îndepărtarea turnării. Odată îndepărtată, matrița poate fi reasamblată și utilizată din nou. Formele din grafit permit sute de turnări, ceramică doar câteva. Formele multiple din grafit pot fi realizate prin prelucrarea grafitului, în timp ce matrițele ceramice sunt ușor de modelat, deci sunt mult mai ieftine decât matrițele metalice. Formele din grafit și refractare pot fi folosite pentru turnare în cazul turnării la rece nesatisfăcătoare. Formele refractare sunt realizate din argilă porțelan (caolin) și alte materiale foarte refractare. În acest caz, modelele sunt folosite din metale sau plastic ușor prelucrate. Refractarul sub formă de pulbere sau granulat se frământă cu argilă în apă, amestecul rezultat este turnat și semifabricatul de matriță este ars în același mod ca și cărămizile sau vasele.

Forme unice. Formele de turnare cu nisip au mult mai puține restricții decât oricare altele. Sunt potrivite pentru producerea de piese turnate de orice dimensiune, orice configurație, din orice aliaj; sunt cei mai puțin pretențioși la designul produsului. Formele de nisip sunt realizate dintr-un material refractar ductil (de obicei nisip silicios), oferindu-i configurația dorită astfel încât metalul turnat după solidificare să păstreze această configurație și să poată fi separat de matriță. Amestecul de turnare se obține prin amestecarea nisipului cu argilă și lianți organici pe apă într-o mașină specială. Atunci când se face o matriță de nisip, în ea sunt prevăzute o gaură superioară de deschidere cu un „bol” pentru turnarea metalului și un sistem de deschidere interioară a canalelor pentru alimentarea turnării cu metal topit în timpul solidificării, deoarece, în caz contrar, din cauza contracției în timpul solidificării (tipic pentru majoritatea metalelor), se pot forma goluri în turnare (cochilii de contracție).

Forme de coajă. Aceste forme sunt de două tipuri: dintr-un material cu punct de topire scăzut (gips) și dintr-un material cu punct de topire ridicat (pe bază de pulbere fină de silice). O matriță de coajă de gips este realizată prin amestecarea materialului de gips cu un liant (polimer cu întărire rapidă) în apă până la o consistență fină și dezvăluind modelul de turnare cu un astfel de amestec. După ce materialul de matriță s-a întărit, acesta este tăiat, prelucrat și uscat, iar apoi cele două jumătăți de matriță sunt „împerecheate” și turnate. Această metodă de turnare este potrivită numai pentru metale neferoase. Turnare cu ceară pierdută. Această metodă de turnare este utilizată pentru metale prețioase, oțel și alte aliaje cu un punct de topire ridicat. În primul rând, se realizează o matriță corespunzătoare piesei turnate. Este de obicei realizat din metal cu punct de topire scăzut sau (prin prelucrare) alamă. Apoi, prin umplerea formei cu parafină, plastic sau mercur (apoi congelat) se obține un model pentru o turnare. Modelul este căptușit cu material refractar. Materialul în formă de coajă este obținut dintr-o pulbere refractară fină (de exemplu, pulbere de silice) și un liant lichid. Stratul de căptușeală refractară este compactat prin vibrație. După ce se întărește, matrița este încălzită, modelul de ceară sau plastic se topește și lichidul curge din matriță. Apoi matrița se arde pentru a îndepărta gazele și în stare încălzită se toarnă cu metal lichid, care curge gravitațional, sub presiunea aerului comprimat sau sub acțiunea forțelor centrifuge (într-o mașină de turnare centrifugă).

Matrite ceramice. Formele ceramice sunt realizate din argilă de porțelan, silimanit, mullit (aluminosilicați) sau alte materiale foarte refractare. La fabricarea unor astfel de forme, modelele sunt de obicei folosite din metale ușor de manevrat sau din plastic. Materialele refractare sub formă de pulbere sau granulare sunt amestecate cu un liant lichid (silicat de etil) până la o consistență gelatinoasă. Matrița tocmai făcută este din plastic, astfel încât modelul poate fi scos din ea fără a deteriora cavitatea matriței. Apoi matrița este arsă la o temperatură ridicată și turnată cu o topitură a metalului dorit - oțel, aliaj dur fragil, aliaj pe bază de metale rare etc. Această metodă vă permite să faceți matrițe de orice tip și este potrivită atât pentru mici- producție pe scară largă și pe scară largă.

Vezi si CERAMICA INDUSTRIALA.

LITERATURĂ

Yudkin V.S. Productie si turnare aliaje de metale neferoase. M., 1967-1971 Bauman B.V. si altele.Tulatorie. M., 1971 Stepanov Yu.A. și alte tehnologii de producție de turnătorie. M., 1983

Enciclopedia lui Collier. - Societate deschisă. 2000 .

Vedeți ce este „CASTING METAL” în alte dicționare:

Formarea materialelor metalice prin mijloace mecanice fără îndepărtarea așchiilor. Împreună cu modelarea, tratamentul sub presiune poate îmbunătăți calitatea și proprietățile mecanice ale metalului. Formarea metalului prin presiune se realizează fie la cald ...... Enciclopedia lui Collier

Obținerea de piese turnate prin turnarea materialelor de obicei topite (metale, roci etc.) într-o matriță de turnare. Sunt utilizate peste 50 de tipuri de turnare metalice... Dicţionar enciclopedic mare

TURNAREA NIsipului, o metodă de turnare a metalelor și aliajelor în care metalul topit este turnat într-o matriță din nisip etanș. Pentru ca boabele de nisip să fie strâns legate între ele, nisipul este amestecat cu argilă, apă și ... ... Dicționar enciclopedic științific și tehnic

turnarea crustei- Procesul de realizare a piesei turnate prin turnarea topiturii. metal sub influența gravitației. forțe în forme crustale unice din termorigide. amestecuri. L. în K. f. obțineți piese turnate practice. din orice aliaje: fonta, otel, culori usoare si grele. metale. Diverse ...... Ghidul tehnic al traducătorului

turnare prin injecție- producția de piese turnate, în care, pe mașini speciale, metalul topit este turnat într-o presă metalică reutilizabilă. Forma este umplută cu topitură sub acțiunea forțelor care depășesc forțele ......

turnarea crustei- procesul de realizare a piesei turnate prin turnarea metalului topit sub acțiunea forțelor gravitaționale în forme de crusta unică din amestecuri termorigide. Turnarea în matrițe cu crustă este folosită pentru a produce piese turnate din aproape orice aliaje: fontă, oțel... Dicţionar enciclopedic de metalurgie

Casting- procesul tehnologic de realizare a turnărilor, care constă în umplerea matrițelor cu material topit (aliaj de turnare pe bază de metale feroase și neferoase, plastic, unele roci, zgură) și prelucrarea ulterioară... ... Dicţionar enciclopedic de metalurgie

Turnarea este un proces tehnologic de realizare a piesei turnate, care constă în umplerea unei matrițe de turnare cu material topit (aliaj de turnare, plastic, unele roci) și prelucrarea ulterioară a produselor obținute după solidificare. ... ... Wikipedia

Procesul de obținere a produselor (turnărilor) din decomp. topituri (metale, roci, materiale ceramice, materiale plastice etc.) care iau forma cavității matriței și o rețin după solidificare. În turnătorie pentru producția de metal. ...... Big Enciclopedic Polytechnic Dictionary

CASTING- procesul de obtinere a produselor (turnate) din diverse materiale (metale, roci etc.). În industria turnătorii, se folosesc peste 50 de tipuri de turnare pentru a obține piese turnate metalice. Turnarea este una dintre modalitățile economice de a obține ...... Dicţionar metalurgic

Cărți

- Tehnologia artelor și meșteșugurilor. Bazele designului. Casting artistic, M.P. Ermakov, Manualul, care este primul de acest fel în țările CSI și în străinătate, stabilește bazele proiectării turnării artistice a produselor. Evoluția tehnologiei de turnătorie... Categorie:

Potrivit diverselor estimări, tehnologiile de turnare sunt folosite pentru a produce mai multe piese și semifabricate. Există mai mult de un tip de tehnologie de turnătorie care vă permite să obțineți semifabricate de diferite forme, dimensiuni, precizie și realizate din diferite materiale.

Există cele mai simple tehnologii pentru producerea semifabricatelor, de exemplu, turnarea cu nisip și altele destul de complexe, în special, în special precizie specială (precizie).

Vă permite să creați piese care nu necesită prelucrare mecanică ulterioară sau orice altă prelucrare.

Tipuri de turnare specială

Turnarea metalului în nisip (pământ) este asociată cu anumite dificultăți, în special, o astfel de producție necesită o cifră de afaceri mare a materialului de turnare. În plus, utilizarea unei astfel de metode de turnare nu duce întotdeauna la obținerea de țagle de calitatea cerută.

Dezvoltarea științei metalurgice a condus la apariția unor noi metode speciale de turnare a metalelor.

Metodele speciale includ - turnarea metalului în matrițe din metal, turnarea în forme sub formă de cochilii, turnarea sub influența forței centrifuge și altele.

Principalul avantaj al metodelor speciale de turnare menționate mai sus este că metalurgiștii au început să obțină piese de înaltă calitate, au redus numărul de produse substandard și au crescut productivitatea producției. Desigur, metodele speciale de turnare puse în funcțiune au un efect pozitiv asupra îmbunătățirii condițiilor de muncă ale muncitorilor și inginerilor.

Să aruncăm o privire mai atentă la unele dintre aceste metode speciale.

Turnare sub presiune

Turnarea în forme din metal. Esența acestei metode speciale este că turnările sunt obținute prin turnarea topiturii în matrițe metalice. Astfel de forme se numesc forme de răcire. Sunt realizate în două versiuni - detașabile și dintr-o singură bucată. Primele sunt formate din mai multe părți; aceste matrițe sunt folosite pentru a produce piese turnate de forme complexe. Formele dintr-o singură bucată sunt folosite pentru producția de piese turnate simple etc.

Pentru matrițe metalice se utilizează fontă de calitate SCh sau aliaje de oțel aliat. Durabilitatea matriței de răcire este influențată direct de materiale, dimensiunile turnării și, bineînțeles, de matrița de răcire.

Inginerii au dezvoltat și folosesc cu succes în practică metode speciale de prelungire a timpului de funcționare a matriței și de îmbunătățire a calității pieselor turnate. Pentru aceasta, pe suprafața de lucru a matriței se aplică compuși speciali, formând o acoperire rezistentă la efectele de temperatură din partea topiturii. Aceste materiale se aplică fie cu un pistol de pulverizare, fie cu o perie obișnuită. Pentru fontă, placarea trebuie aplicată de mai multe ori pe schimb. Vopseaua se aplică imediat înainte de turnarea placajului.

Pentru a obține cavități interne, se folosesc tije din oțel de calitate U7 și analogii săi. Pe lângă tijele din oțel, se mai folosesc produse din nisip special.

Turnarea specială de acest tip poate fi efectuată numai pe un instrument încălzit. Temperatura de lucru a matriței de răcire trebuie să fie între 200 și 300 de grade Celsius. Încălzirea matriței va reduce efectul șocului termic, iar în timpul turnării, nu va exista nicio ejectare a topiturii, care poate apărea atunci când aceasta intră într-o matriță de răcire rece.

Turnarea la rece este utilizată pentru fabricarea pieselor turnate din aliaje neferoase.

Producția în serie și în masă a pieselor turnate se realizează pe echipamente care în mod independent, fără intervenție umană, deservesc matrițele de turnare, montează și demontează tije și scot piesele turnate. Turnarea cu ajutorul echipamentelor mecanizate face posibilă creșterea de mai multe ori a productivității în producție.

Între timp, turnarea la rece are o serie de dezavantaje. În special, este nevoie de mult timp pentru a face matrițe, există dificultăți tehnologice în obținerea de piese turnate cu pereți subțiri și altele.

Această metodă specială de turnare presupune ca piesele turnate să fie obținute în matrițe de unică folosință, care sunt obținute prin topirea modelelor din materiale cu punct de topire scăzut, pe suprafața cărora se aplică acoperiri refractare.

Această metodă de turnare este eficientă în producția de piese mici cu forme complexe. În plus, această metodă este potrivită pentru lucrul cu orice metal. Este folosit pentru a obține piese turnate de configurație complexă cu pereți subțiri.

Pentru producția de modele se utilizează parafină, ceară etc.. Cel mai adesea se folosește un amestec de parafină și stearina. Pentru fabricarea modelelor, compoziția rezultată este presată în forme din metal. În plus, este posibilă utilizarea seringilor manuale.

În acest tip de producție, realizarea de piese turnate pentru o singură piesă nu are sens. Prin urmare, astfel de modele sunt asamblate în blocuri cu un singur montant comun. Pentru conectarea modelelor se folosesc alimentatoare (porți de deschidere). Utilizarea unor astfel de structuri crește eficiența muncii, în plus, utilizarea unei singure conduce la economii de materiale.

Învelișul refractar este format prin scufundarea unui bloc cu modele într-o baie umplută cu un strat realizat cu utilizarea ceramicii. După scufundare, blocurile sunt stropite cu nisip de cuarț și trimise la uscare, care durează de la 4 la 5 ore. Modelele sunt topite într-o baie cu apă încălzită la o temperatură de 70 - 85 de grade. Această abordare implică faptul că această compoziție va fi readusă la reproducere în volum aproape complet.

Formele acoperite cu compoziția se calcinează la 900 - 950 de grade.

Metalul topit este turnat imediat după calcinare. Se folosește adesea turnarea centrifugă. Pe măsură ce se răcește, carcasa se crăpă și este îndepărtată prin vibrație.

Piesele turnate rezultate sunt trimise la atelierul mecanic pentru a îndepărta spru-urile și fulgerul.

Turnarea specială conform modelelor este utilizată pentru producția de piese cu o precizie sporită; atunci când se utilizează, calitatea pieselor turnate crește semnificativ. Dar, întregul proces de turnare de acest tip este considerat pe bună dreptate lung și complicat. Acest lucru afectează costul lucrărilor efectuate.

Piesele turnate pot fi obținute folosind carcase cu grosimea peretelui de 8 - 15 mm. Pentru fabricarea lor se folosesc compoziții speciale, care se întăresc sub influența căldurii de la modele și tije.

Nisipul de cuarț este folosit ca material pentru matriță. Joacă rolul de umplutură și rășină ca liant. Acest amestec se aplică pe placă cu modelul instalat pe ea. Inainte de aplicarea amestecului model este necesar sa acoperiti modelul sau cu o emulsie pe baza de silicon. Rezultatul va fi un model shell.

Acest tip de tehnologie este utilizat pentru producerea de piese turnate cu o greutate de 12 - 15 kg. Avantajele evidente ale acestei tehnologii includ calitatea pieselor turnate produse, dar, în același timp, aceste forme se remarcă prin costul lor ridicat. Acest lucru se datorează faptului că în producția lor sunt utilizate substanțe chimice scumpe.

Apropo, turnarea în matrițe de unică folosință cu pereți subțiri este o variație a acestei tehnologii de turnare a metalului.

Tipurile speciale de turnare sunt subiecte nelimitate cu metodele prezentate mai sus. Cu metoda centrifugă de turnare specială, topitura umple matrița sub influența forțelor centrifuge. Ele apar atunci când matrița se rotește în jurul unei axe care poate fi verticală, orizontală sau în unghi față de orizontală.

Cu această metodă de turnare, suprafața interioară a turnării este formată fără a intra în contact cu suprafața de lucru a matriței și, prin urmare, este numită liberă.

Această tehnologie specială presupune că matrițele sunt realizate din metal. Înainte de turnarea topiturii, aceasta trebuie încălzită la o temperatură de 250 - 350 de grade, apoi se aplică un strat refractar pe suprafețele de lucru. Utilizarea prelucrării centrifuge a topiturii face posibilă obținerea densității metalului turnat, absența golurilor și a cavităților în corpul piesei obținute. Sub influența forțelor centrifuge.

Procesarea centrifugă a topiturii permite producerea următoarelor tipuri de piese:

- bucșe;

- tobe;

- carcase rotorului și multe altele.

Turnarea centrifugă permite o densitate mare a metalului, fără cavități.

Ca urmare, piesele au o rezistență crescută la uzură. În plus, forțele centrifuge înlocuiesc incluziunile străine și zgura din topitură.

Turnarea cochiliei sau a cochiliei

Printre tipurile speciale de turnare, există una - coajă. Este utilizat atunci când se lucrează atât cu metale neferoase, cât și cu metale feroase. Turnarea se realizează în forme de coajă (crustă) formate dintr-un amestec de nisip de cuarț și rășină bachelită, amestecate în raport de 90 la 10. Rășina bachelită este polimerizată la o temperatură de 300 - 350 de grade.

Amestecul se aplică pe suprafața modelului, care a fost preîncălzit la 220 de grade. Rășina se topește, leagă boabele de nisip. Ca urmare, pe suprafața modelului se formează o crustă de 5 - 7 mm grosime. Amestecul se întărește atunci când modelul este încălzit la o temperatură de 350 de grade. Apoi, folosind diverse dispozitive, matrița este îndepărtată de pe model.

Principalul avantaj al acestui tip de matriță este reducerea permiselor și precizia ridicată a turnărilor rezultate.

Turnare de precizie

Turnarea de precizie este o modalitate specială de a produce piese turnate extrem de precise.

Anterior, această metodă a fost numită turnare de investiții. Pentru a efectua lucrări la această tehnologie, se folosesc diverse substanțe care conferă metalului topit o serie de proprietăți care îi permit să umple cu precizie matrița.

În plus, pentru a efectua turnare specială, se folosesc matrițe din metal și realizate cu cerințe sporite de precizie.

Controlul gofrarii, încălțării, curățării și turnării

După terminarea procesului special de turnare și răcirea semifabricatelor la o temperatură acceptabilă, se scoate din matriță și, dacă este necesar, se trimite spre curățare de spruce, explozii etc. În plus, controlul calității pieselor obținute. Se efectuează.

Documentul principal pe baza căruia se efectuează controlul calității produsului primit este un desen de lucru.

În plus, angajații serviciului de control tehnic trebuie să fie ghidați de cerințele GOST, OST, STP și alte documente de reglementare, într-un fel sau altul, legate de turnarea metalelor.

Dezvoltarea producției de masă de piese turnate a condus la îmbunătățirea cunoscute și la dezvoltarea de noi metode speciale de turnare. Turnătoria se confruntă cu sarcina de a obține piese turnate cu o aproximare maximă a formei și dimensiunii acestora cu forma și dimensiunea piesei finite, în timp ce operația de prelucrare cea mai consumatoare de timp ar trebui să se limiteze doar la finisare și șlefuire. Acest lucru poate fi realizat prin îmbunătățirea și introducerea unor metode de turnare speciale, mai precise, cum ar fi turnarea sub presiune, turnarea sub presiune, turnarea centrifugă, turnarea cu investiții, turnarea în carcasă etc.

În producția de piese turnate de precizie în matrițe simple, prelucrarea pieselor turnate este exclusă sau redusă. Astfel de metode de turnare includ turnarea în matrițe în formă de coajă, conform modelelor de investiții, turnarea în forme de ipsos și sticlă și turnarea conform modelelor de polistiren expandat.

În forme semipermanente (din șamotă, cermet, grafit), fără distrugerea lor, puteți obține câteva zeci și chiar sute de turnări.

Într-o matriță metalică pot fi realizate câteva mii de piese turnate cu dimensiuni de mare precizie. Turnarea metalelor include turnarea la rece, turnarea centrifugă, turnarea prin injecție și dr.

5.1.1. Turnare cu nisip.

Pentru fabricarea pieselor de dimensiuni mari de formă complexă, cu producție la scară mică și unică, se folosește turnarea cu nisip. Figura 4.1 prezintă un exemplu de secvență pentru realizarea unui corp de supapă turnat într-o matriță de nisip. Conform desenului, detaliile dezvoltă un desen al turnării Fig.1a. În magazinul de modele, un model este realizat din lemn sau metal, format din două sau mai multe piese, în funcție de caracteristicile de proiectare ale piesei, asigurând extragerea acesteia din amestecul de turnare. Modelul simulează contururile exterioare ale piesei și ale scaunelor barei (semnele 1), cu care bara este fixată în matriță. În atelierul de turnare, jumătate din model este așezată pe o placă de model, cu cea inferioară fixată de aceasta. cutie de turnare 4 matrite.

Balonul este o cutie dreptunghiulară și face parte din matrița de turnare. Balonul, cu modelul înăuntru, se umple cu nisip de turnare și se compactează. Scot balonul de pe placă, îl întorc 180 0 Fig.5.1.c și instalez a doua jumătate a modelului cu sistemul de gating 2, precum și balonul superior 3. Balonul superior 3,

Figura 5.1 turnați nisip de turnare și compactați-l.

În cutia de miez din figura 5.1d, este realizată o tijă din figura 5.1d, imitând cavitatea interioară a semifabricatului turnat și forma

semn, adică locul fixării lui în formă. Un amestec de miez este utilizat ca material, din care este format miezul.

Se îndepărtează balonul superior, se îndepărtează modelul piesei și sistemul de trecere din ambele jumătăți ale matriței, încercând să nu se încalce integritatea amestecului turnat. Tija 6 din Fig. 5.1.f este instalată în etajul inferior al matriței și închisă cu jumătatea superioară a matriței. Cavitatea formată între miez și amestecul de turnare al semi-maturilor superioare și inferioare este umplută cu metal topit prin sistemul de trecere.

Figura 5.2

După ce metalul s-a solidificat, matrița este dezasamblată și turnarea este îndepărtată. Taglele turnate sunt curățate de amestecul de turnare, tijele sunt deformate, țevile sunt tăiate și curățate. Forma poate consta din două sau mai multe baloane. Figura 5.2. prezintă formele de obţinere a unei tagle turnate a unui scripete. Formarea contururilor exterioare ale piesei se realizează în următoarea secvență.

Partea inferioară a piesei de prelucrat este turnată în balonul inferior 3, care

instalat pe o placă de model. Pe placa model este fixat un model, care simulează turnarea în planul de separare a baloanelor. Un cadru de umplere este instalat pe balon, iar balonul este umplut cu nisip de turnare. Amestecul de turnare se compactează prin presare, scuturare sau folosind mașini speciale, aruncare sau aruncare nisip.

După turnare, balonul este îndepărtat cu grijă de pe placa modelului și răsturnat la 180 °. Modelul trebuie să aibă o astfel de formă încât distrugerea nisipului de turnare să nu aibă loc atunci când modelul este scos din balon, adică. sunt prevăzute pantele necesare. Setați modelul bucșei 4, montării 6, montării 5 Fig.5.2.a și formați jumătatea superioară a matriței.

După compactarea nisipului de turnare, se îndepărtează matrița superioară, modelul de ridicare, se scoate din acesta modelul de turnare din cel inferior. Înainte de asamblarea jumătăților de matriță, sunt instalate tijele 1 și 2, care servesc la formarea unui orificiu central și a unei adâncituri inelare în turnare. Tijele sunt fabricate din amestecuri speciale de turnare care oferă o permeabilitate ridicată la gaz, rezistență și non-lipiciune.

Într-o producție unică, aceeași piesă poate fi realizată în trei baloane, ale căror planuri de separare se desfășoară de-a lungul suprafețelor de capăt ale scripetelui. Cu această turnare este exclusă producerea uneia dintre tije.Modelul manșonului 4 și al flanșei 8 se face detașabil astfel încât să poată fi îndepărtate din amestecul de turnare în timpul demontării balonului și al extragerii modelului. Balonul din mijloc 10 asigură fabricarea unei adâncituri inelare a scripetelui.

5.1.2. Turnare în matrițe metalice.

Turnarea în matrițe metalice (chill mold) are avantaje față de turnarea în matrițe de nisip: costul procesului de turnare și intensitatea forței de muncă la prelucrarea țaglelor turnate sunt reduse; proprietăţile mecanice ale aliajelor şi productivitatea muncii cresc. Această metodă este utilizată în principal în

producție în serie și pe scară largă. Dezavantajul acestei metode este intensitatea ridicată a muncii la fabricarea unei matrițe metalice.

Figura 5.3 prezintă construcția unei matrițe de răcire, formată din două jumătăți (1 și 4). Cavitatea de lucru (10) simulează contururile exterioare ale țaglei turnate, în timp ce tijele de nisip (5) simulează cavitățile și găurile interioare.

În mod similar, ca și în formele de nisip, sunt prevăzute canale pentru sistemul de închidere (8) în matrița de răcire, găuri pentru îndepărtarea gazelor. Pentru a coordona cele două jumătăți ale matriței de răcire una față de alta, sunt instalați știfturi (15 și 3), care intră în găurile de ghidare ale celei de-a doua jumătăți de răcire. Tagla turnată rezultată este împinsă în afara formei de răcire Figura 5.3împingătoare prin orificiile (9). Pe masa de lucru, matrița de răcire este atașată cu maree (7). Matrița poate rezista la un număr mai mare de turnări, în funcție de temperatura aliajului turnat. Designul piesei turnate trebuie să aibă o formă relativ simplă, care să permită separarea celor două jumătăți ale matriței de răcire după solidificarea metalului țaglei turnate. În caz contrar, este necesar să se asigure un loc în matrița de răcire pentru instalarea unor tije de nisip suplimentare care formează o suprafață complexă.

5.1.3. ... Turnare cu ceară pierdută.

Această metodă face posibilă obținerea de piese turnate după modele unice (ceară pierdută, arsă, solubilă) în matrițe multistrat, monobloc, refractare. Piesele obținute prin această metodă pot să nu necesite o prelucrare mecanică ulterioară, să aibă o configurație foarte complexă și o calitate ridicată a suprafeței. Metoda este destul de laborioasă și este indicat să o folosești la fabricarea pieselor cu prelucrare complexă și consumatoare de timp, atunci când se folosesc materiale greu de prelucrat. Esența metodei este următoarea. Pentru a obtine un model conform desenului de turnare Fig.5.4a se realizeaza o matrita din metal sau plastic Fig.5.4.b, de regula, despicata, cu canale pentru sistemul de gating. Topit într-un cuptor Fig.5.4 într-un aliaj cu punct de topire scăzut, format din 50% parafină și 50% stearina, se toarnă într-o matriță Fig.5.4 g .

Figura 5.4.

Modelul călit Fig.4.4.d este scos din matriță și asamblat într-un bloc Fig.5.4f format din mai multe modele conectate printr-un sistem comun de porți.

Blocul asamblat este scufundat într-un șlam refractar, stropit cu nisip uscat și uscat la aer.

Operatia se repeta de cateva ori pana se obtine o forma cu grosimea de 5-8 mm. Fig. 5.4.g. Modelul de parafina, din blocul obtinut, se topeste cu aer cald la 120-150 0 С, abur sau apa calda. Mucegaiul astfel obținut este calcinat, timp în care se transformă într-o înveliș ceramică rezistentă. Figura 5.4. este prezentată succesiunea tehnologică de realizare a unei matrițe de turnare.

Forma se toarnă cu metal topit Fig.5.4.h și după ce turnarea s-a întărit, o scot din matriță, distrugând învelișul ceramic. Pentru curățarea completă din matrița ceramică, piesele turnate sunt tratate cu o soluție alcalină și spălate în apă fierbinte.

Director general al dace group llc smbat harutyunyan închisoare casa comercială

Director general al dace group llc smbat harutyunyan închisoare casa comercială Yakunin a plecat, Rabinovici a rămas

Yakunin a plecat, Rabinovici a rămas Rabinovici Mihail Daniilovici

Rabinovici Mihail Daniilovici Ridicarea sarcinilor fără echipament special - cum să calculați și să faceți un palan cu lanț cu propriile mâini

Ridicarea sarcinilor fără echipament special - cum să calculați și să faceți un palan cu lanț cu propriile mâini Noi detalii despre imperiul „caritativ” al Dimonei

Noi detalii despre imperiul „caritativ” al Dimonei Cumpărător principal

Cumpărător principal biografia lui Edward cypherin. Rusă nouă. Cum Eduard Shifrin, după ce a câștigat 1 miliard de dolari din oțelul ucrainean, s-a implicat în dezvoltarea în Rusia. Eduard Shifrin și retragerea de bani

biografia lui Edward cypherin. Rusă nouă. Cum Eduard Shifrin, după ce a câștigat 1 miliard de dolari din oțelul ucrainean, s-a implicat în dezvoltarea în Rusia. Eduard Shifrin și retragerea de bani