Compozite pulbere. Tipuri de materiale compozite Compararea materialelor compozite cu metale

Materialele compozite constau dintr-o matrice metalică (de obicei Al, Mg, Ni și aliajele acestora), armată cu fibre de înaltă rezistență (materiale fibroase) sau particule refractare fin dispersate care nu se dizolvă în metalul de bază (materiale întărite prin dispersie). Matricea metalică leagă fibrele (particulele dispersate) într-un singur întreg. Fibrele (particule dispersate) plus un liant (matrice) care alcătuiesc o anumită compoziție se numesc materiale compozite.

Compozite cu matrice nemetalice

Materialele compozite cu o matrice nemetalica sunt utilizate pe scara larga. Materialele polimerice, carbon și ceramice sunt utilizate ca matrici nemetalice. Dintre matricele polimerice, cele mai răspândite sunt epoxidice, fenol-formaldehidă și poliamidă.

Matricele carbonizate sau pirocarbonizate sunt produse din polimeri sintetici supuși pirolizei. Matricea leagă compoziția, dându-i formă. Întăritorii sunt fibre: sticlă, carbon, borice, organice, pe bază de cristale filamentare (oxizi, carburi, boruri, nitruri și altele), precum și metale (sârme) cu rezistență și rigiditate ridicate.

Proprietățile materialelor compozite depind de compoziția componentelor, combinația lor, raportul cantitativ și rezistența legăturii dintre ele.

Materialele de armare pot fi sub formă de fibre, frânghii, fire, benzi, țesături multistrat.

Conținutul de întăritor în materiale orientate este de 60-80 vol.%, în neorientate (cu fibre și mustăți discrete) - 20-30 vol.%. Cu cât rezistența și modulul elastic al fibrelor sunt mai mari, cu atât rezistența și rigiditatea materialului compozit sunt mai mari. Proprietățile matricei determină rezistența la forfecare și compresiune a compoziției și rezistența la rupere prin oboseală.

După tipul de întăritor, materialele compozite sunt clasificate în fibră de sticlă, fibră de carbon cu fibră de carbon, fibră de bor și fibră organică.

În materialele stratificate, fibrele, firele, benzile impregnate cu un liant sunt așezate paralel între ele în planul de așezare. Straturile plate sunt colectate în plăci. Proprietățile se obțin anizotrope. Pentru ca materialul să funcționeze în produs, este important să se țină cont de direcția sarcinilor care acționează. Puteți crea materiale atât cu proprietăți izotrope, cât și cu proprietăți anizotrope. Este posibilă așezarea fibrelor în unghiuri diferite, variind proprietățile compozitelor. Rigiditățile la încovoiere și la torsiune ale materialului depind de ordinea stivuirii straturilor de-a lungul grosimii pachetului.

Se folosește stivuirea întăritorilor din trei, patru sau mai multe fire.

Structura a trei fire reciproc perpendiculare are cea mai mare aplicație. Întăritorii pot fi amplasați în direcții axiale, radiale și circumferențiale.

Materialele tridimensionale pot fi de orice grosime sub formă de blocuri, cilindri. Țesăturile voluminoase măresc rezistența la exfoliere și rezistența la forfecare în comparație cu țesăturile stratificate. Sistemul cu patru fire este construit prin extinderea întăritorului de-a lungul diagonalelor cubului. Structura celor patru fire este în echilibru, are o rigiditate crescută la forfecare în planurile principale.

Cu toate acestea, crearea a patru materiale direcționale este mai dificilă decât a crea trei materiale direcționale.

Materiale metalice compozite fibroase.

Materiale metalice compozite eutectice.

Materiale metalice compozite sinterizate.

Materiale întărite prin dispersie pe o matrice metalică.

Materiale compozite pe o matrice metalică.

Cursul numărul 2

Materiale plastice laminate armate

PCB-uri- materiale formate din straturi de tesatura impregnate cu rasina sintetica termorezistenta.

Capete duplicate- materiale laminate formate din foi de polietilena, polipropilena si alte materiale termoplastice, legate printr-un substrat pe baza de tesatura, cauciuc rezistent chimic, materiale fibroase netesute etc.

Linoleum- material polimeric role pentru pardoseli - este un KPM multistrat sau pe bază de țesătură care conține rășini alchidice, clorură de polivinil, cauciucuri sintetice și alți polimeri.

Getinax- plastic laminat pe baza de hartie impregnata cu rasina sintetica termorezistenta.

Metaloplast- un material structural format dintr-o tabla metalica prevazuta pe una sau ambele fete cu un invelis polimeric din polietilena, fluoroplastic sau clorura de polivinil.

Laminate- materiale obtinute prin presarea "la cald" a semifabricatelor de lemn (furnir) impregnate cu rasini sintetice termorigide.

Subiect: „MATERIALE COMPOZATE PE O MATRICE METALICA”

Nomenclatura CMM este împărțită în trei grupe principale: 1) materiale întărite prin dispersie, armate cu particule, inclusiv pseudoaliaje obținute prin metalurgia pulberilor; 2) materiale compozite eutectice - aliaje cu cristalizare direcțională a structurilor eutectice; 3) materiale fibroase armate cu fibre discrete sau continue.

Materiale întărite prin dispersie

Dacă în matricea metalică a CMM sunt distribuite particule din faza de întărire cu dimensiunea de 1 ... 100 nm, ocupând 1 ... 15% din volumul compozit, matricea percepe partea principală a sarcinii mecanice aplicate la CMM, iar rolul particulelor se reduce la crearea unei rezistențe eficiente la mișcarea de dislocare în materialul matricei. Astfel de CMM-uri se caracterizează printr-o stabilitate crescută a temperaturii, drept urmare rezistența lor practic nu scade până la temperaturi (0,7 ... 0,8) T pl, unde T pl este punctul de topire al matricei. Materialele de acest tip sunt clasificate în două grupe: materiale sinterizate și pseudomateriale.

Materialele care se formează prin sinterizare conțin particule fine de oxizi, carburi, nitruri și alți compuși refractari, precum și compuși intermetalici, care, la formarea CMM-urilor, nu se topesc și nu se dizolvă în matrice. Tehnologia de formare a produselor din astfel de CMM aparține domeniului metalurgiei pulberilor și cuprinde operațiunile de obținere a amestecurilor de pulberi, presarea acestora în matriță, sinterizarea semifabricatelor obținute, deformarea și tratarea termică a pieselor de prelucrat.

Materiale pe o matrice de aluminiu... CM-urile cu matrice de aluminiu care și-au găsit aplicație sunt în principal armate cu sârmă de oțel, fibre borice și de carbon, ca matrice sunt utilizate atât aluminiul tehnic (de exemplu, AD1), cât și aliajele (B95, D20 etc.).

Oteluri calite prin dispersie conţin oxizi ca componente de întărire: Al 2 O 3, TiO 2, ZrO 2 etc.

CMM pe matrice de cobalt ca aditiv dispersat conțin oxid de toriu, pe matricea de magneziu- proprii oxizi.

Materiale pe bază de cupruîntărite cu oxizi, carburi, nitruri, dobândesc rezistență la căldură, care este combinată cu conductivitatea electrică ridicată a matricei de cupru. Astfel de CMM-uri sunt utilizate pentru fabricarea de contacte electrice, electrozi pentru sudarea cu role, scule pentru prelucrarea cu scântei etc.

CMM pe bază de nichel umplute cu oxid de toriu și oxid de hafniu, sunt concepute pentru a funcționa la temperaturi de peste 1000 ° C și sunt utilizate în construcția de aeronave, inginerie energetică și tehnologia spațială.

Psevdospl și CMM întărit în dispersie, constând din faze metalice și asemănătoare metalelor care nu formează soluții și nu intră în compuși chimici. Tehnologia de formare a pseudoaliajelor aparține domeniului metalurgiei pulberilor. Operaţiile finale de obţinere a pseudoaliajelor sunt impregnarea sau sinterizarea în fază lichidă a matriţelor.

Impregnarea constă în umplerea porilor preformei turnate sau sinterizate a componentei refractare cu topitura componentei cu punct de topire scăzut al pseudoaliajului. Impregnarea se realizează prin imersarea piesei poroase în topitură.

Gama de pseudoaliaje include în principal materiale pentru scopuri tribotehnice.

Pseudoaliajele pe bază de wolfram W - Cu și W - Ag combină duritatea ridicată, rezistența și conductivitatea electrică. Sunt folosite pentru a face contacte electrice. Pseudoaliajele pe bază de molibden (Mo - Cu) și nichel (Ni - Ag), etc. au același scop.

CMM eutectic - aliaje cu o compoziție eutectică sau similară, în care cristalele fibroase sau lamelare orientate formate în procesul de cristalizare dirijată a unei matrice metalice servesc ca fază de armare.

Tehnologia de formare a CMM eutectic este aceea că proba este scoasă din topitură cu o viteză constantă, supunând-o la răcire continuă. Forma frontului de cristalizare depinde de viteza de tragere și de condițiile de schimb de căldură, care sunt controlate de elementele structurale ale cristalizatorului.

MATERIALE VOLOCNISTE. Tehnologia de formare a CMM-urilor fibroase include presarea, laminarea, co-trasarea, extrudarea, sudarea, pulverizarea sau depunerea, precum și impregnarea.

Prin presare "la cald" (presare cu incalzire) se obtine CMM, al carui material de matrice initiala sunt pulberi, folii, benzi, foi si alte semifabricate metalice. Acestea și elementele de armare (sârmă, ceramică, carbon sau alte fibre) sunt așezate într-o anumită ordine pe o placă de presare sau într-o matriță și apoi presate când sunt încălzite în aer sau în atmosferă inertă.

Metoda de laminare prelucrează aceleași componente ca și presarea.

Metoda de desen comun este următoarea. Găurile sunt găurite în semifabricatul metalic al matricei în care sunt introduse tije de armare sau sârmă. Tagla este încălzită și se efectuează reducerea și tragerea acesteia, care se completează prin recoacere.

Metoda extrudarii este folosita pentru a produce produse sub forma de tije sau tevi, armate cu fibre continue si discrete. Materialul de pornire al matricei este pulberile metalice,

Numărul de CMM fibroase include multe materiale pe matrice de aluminiu, magneziu, titan, cupru, nichel, cobalt etc.

Umplutura pulbere este introdusă în matricea materialului compozit pentru a realiza proprietățile inerente materialului de umplutură în proprietățile funcționale ale compozitului. În compozitele sub formă de pulbere, matricea este în principal metale și polimeri. Compozitele pulbere cu o matrice polimerică au numele „Mase plastice”.

Compozite cu matrice metalică

Compozite cu matrice metalică. Compozitele sub formă de pulbere cu matrice metalică sunt obținute prin presarea la rece sau la cald a unui amestec de matrice și pulberi de umplutură, urmată de sinterizarea semifabricatului rezultat într-un mediu inert sau reducător la temperaturi de aproximativ 0,75 T pl matrice metalică. Uneori procesele de presare și sinterizare sunt combinate. Tehnologia de producere a compozitelor sub formă de pulbere se numește "Metalurgia pulberilor". Metalurgia pulberilor este folosită pentru a produce cermeturi și aliaje cu proprietăți deosebite.

Cermete numite materiale compozite cu o matrice metalică, al căror umplutură sunt particule dispersate de ceramică, cum ar fi carburi, oxizi, boruri, siliciuri, nitruri etc. Cobaltul, nichelul și cromul sunt utilizate în principal ca matrice. Cermeturile combină duritatea și rezistența la căldură și rezistența la căldură a ceramicii cu vâscozitatea ridicată și conductivitatea termică a metalelor. Prin urmare, cermeturile, spre deosebire de ceramică, sunt mai puțin fragile și sunt capabile să reziste la scăderi mari de temperatură fără distrugere.

Cermeturile sunt cele mai utilizate pe scară largă în producția de unelte pentru prelucrarea metalelor. Aliaje dure sub formă de pulbere se numesc cermet de scule.

Umplutura pulbere din aliaje dure sunt carburi sau carbonitruri într-o cantitate de 80% sau mai mult. În funcție de tipul de umplutură și de metalul care servește ca matrice a compozitului, aliajele dure sub formă de pulbere sunt împărțite în patru grupe:

- 1) WC-Co - tip monocarbură BK;

- 2) WC-TiC-Co - tip TK cu două carburi,

- 3) WC-TiC-TaC-Co - tip TTK cu trei carburi;

- 4) TiC și TiCN- (Ni + Mo) - aliaje pe bază de carbură și carbonitrură de titan - fără tungsten tip TH și KNT.

aliaje VK. Aliajele sunt marcate cu literele VK și un număr care arată conținutul de cobalt. De exemplu, compoziția aliajului VK6 este de 94% WC și 6% Co. Rezistența la căldură a aliajelor VK este de aproximativ 900 ° C. Aliajele din acest grup au cea mai mare rezistență în comparație cu alte aliaje dure.

aliaje TK. Aliajele sunt desemnate printr-o combinație de litere și numere. Numărul de după T indică conținutul de carbură de titan din aliaj, după K - cobalt. De exemplu, compoziția aliajului T15K6: TiC - 15%, Co - 6%, restul, 79% - WC. Duritatea aliajelor TK datorită introducerii unei carburi de titan mai dure în materialul de umplutură este mai mare decât duritatea aliajelor VK. De asemenea, au un avantaj în rezistența la căldură - 1000 ° C, dar rezistența lor este mai mică cu un conținut egal de cobalt.

Aliaje TTK (TT7K12, TT8K, TT20K9). Denumirea aliajelor TTK este similară cu TK. Numărul de după a doua literă T indică conținutul total de carburi TiC și TaC.

Cu rezistență la căldură egală (1000 ° C), aliajele TTK depășesc aliajele TK cu același conținut de cobalt atât ca duritate, cât și ca rezistență. Cel mai mare efect al alierei cu carbură de tantal se manifestă sub sarcini ciclice - durata de viață la oboseală la impact crește de până la 25 de ori. Prin urmare, aliajele care conțin tantal sunt utilizate în principal pentru condiții severe de tăiere cu sarcini mari de putere și temperatură.

Aliaje TN, KNT. Acestea sunt aliaje dure fără wolfram (BHTS) pe bază de carbură de titan și carbonitrură cu nichel-molibden, nu liant de cobalt.

În ceea ce privește rezistența la căldură, BVTS este inferior aliajelor care conțin tungsten, rezistența la căldură a BVTS nu depășește 800 ° C. Rezistența și modulul lor de elasticitate sunt, de asemenea, mai mici. Capacitatea termică și conductibilitatea termică a BVTS este mai mică decât cea a aliajelor tradiționale.

În ciuda costului relativ scăzut, utilizarea pe scară largă a BVTS pentru fabricarea sculelor de tăiere este problematică. Cel mai indicat este să folosiți aliaje fără wolfram pentru fabricarea instrumentelor de măsurare (blocuri de capăt, calibre) și de desen.

Matricea metalică este, de asemenea, utilizată pentru a lipi umplutura de pulbere din diamant și nitrură de bor cubică, care sunt denumite în mod colectiv materiale superhard (STM). Materialele compozite umplute cu STM sunt folosite ca instrumente de prelucrare.

Alegerea matricei pentru umplutura cu pulbere de diamant este limitată de rezistența scăzută la căldură a diamantului. Matricea ar trebui să ofere un regim termochimic pentru lipirea fiabilă a granulelor de umplutură de diamant, excluzând arderea sau grafitizarea diamantului. Bronzurile de staniu sunt cele mai utilizate pe scară largă pentru a lega materiale de umplutură cu diamante. Rezistența mai mare la căldură și inerția chimică a nitrurii de bor fac posibilă utilizarea lianților pe bază de fier, cobalt și aliaj dur.

Instrumentul cu STM este realizat în principal sub formă de cercuri, a căror prelucrare se realizează prin șlefuirea suprafeței materialului prelucrat cu un cerc rotativ. Roțile abrazive pe bază de diamant și nitrură de bor sunt utilizate pe scară largă pentru ascuțirea și finisarea sculelor de tăiere.

Când se compară sculele abrazive pe bază de diamant și nitrură de bor, trebuie remarcat faptul că aceste două grupuri nu concurează între ele, ci au propriile lor zone de utilizare rațională. Acest lucru este determinat de diferențele dintre proprietățile lor fizice, mecanice și chimice.

Avantajele diamantului ca material de sculă față de nitrura de bor includ faptul că conductivitatea sa termică este mai mare, iar coeficientul de dilatare termică este mai scăzut. Factorul determinant este însă capacitatea mare de difuzie a diamantului în raport cu aliajele pe bază de fier - oțeluri și fonte și, dimpotrivă, inerția nitrurii de bor față de aceste materiale.

La temperaturi ridicate, se observă o interacțiune activă de difuzie a diamantului cu aliajele pe bază de fier. La temperaturi sub os

Adecvarea unui diamant în aer are limitări de temperatură. Diamantul începe să se oxideze într-un ritm vizibil la o temperatură de 400 ° C. La temperaturi mai ridicate, arde cu eliberarea de dioxid de carbon. De asemenea, limitează performanța sculelor cu diamant în comparație cu sculele cu nitrură de bor cubică. O oxidare notabilă a nitrurii de bor în aer se observă numai după o oră de expunere la o temperatură de 1200 ° C.

Limita de temperatură a performanței diamantului într-un mediu inert este limitată de transformarea sa într-o formă stabilă termodinamic de carbon - grafit, care începe atunci când este încălzită la 1000 ° C.

Un alt domeniu larg de aplicare a cermeturilor este utilizarea lor ca material structural la temperatură înaltă pentru obiecte de tehnologie nouă.

Proprietățile de serviciu ale compozitelor sub formă de pulbere cu o matrice metalică sunt determinate în principal de proprietățile umpluturii. Prin urmare, pentru materialele compozite pulbere cu o proprietate specială, cea mai comună clasificare este după domeniul de aplicare.

Materialele compozite constau dintr-o matrice metalică (de obicei Al, Mg, Ni și aliajele acestora), armată cu fibre de înaltă rezistență (materiale fibroase) sau particule refractare fin dispersate care nu se dizolvă în metalul de bază (materiale întărite prin dispersie). Matricea metalică leagă fibrele (particulele dispersate) într-un singur întreg. Fibre (particule dispersate) plus un liant (matrice) care formează

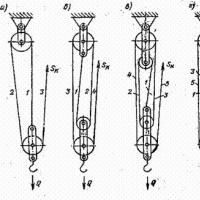

Orez. 196. Schema structurii (a) și armăturii cu fibre continue (b) a materialelor compozite: 1 - material granular (călit prin dispersie) (l / d = 1); 2 - material compozit fibros discret; 3 - material compozit continuu fibros; 4 - așezarea continuă a fibrelor; 5 - așezarea bidimensională a fibrelor; 6.7 - ambalare în vrac a fibrelor

sau o altă compoziție, numită materiale compozite (Fig. 196).

Materiale compozite fibroase.În fig. 196 prezintă schemele de armare a materialelor compozite fibroase. Materialele compozite cu umplutură fibroasă (întăritor), conform mecanismului de acțiune de armare, sunt împărțite în unele discrete, în care raportul dintre lungimea fibrei și diametrul și cu fibră continuă, în care fibrele discrete sunt situate aleatoriu în matrice. Diametrul fibrelor este de la fracțiuni la sute de micrometri. Cu cât raportul dintre lungime și diametrul fibrei este mai mare, cu atât este mai mare gradul de întărire.

Adesea, materialul compozit este o structură stratificată în care fiecare strat este întărit cu un număr mare de fibre paralele continue. Fiecare strat poate fi, de asemenea, armat cu fibre continue țesute într-o țesătură, care este forma originală, în lățime și lungime corespunzătoare materialului final. Adesea, fibrele sunt țesute în structuri tridimensionale.

Materialele compozite diferă de aliajele convenționale prin valori mai mari ale rezistenței la tracțiune și limită de anduranță (cu 50-100%), modul elastic, coeficient de rigiditate () și tendință redusă de formare de fisuri. Utilizarea materialelor compozite crește rigiditatea structurii, reducând în același timp consumul de metal.

Tabelul 44 (vezi scanarea) Proprietățile mecanice ale compozitelor pe bază de metal

Rezistența materialelor compozite (fibroase) este determinată de proprietățile fibrelor; matricea ar trebui să redistribuie în principal tensiunile între elementele de armătură. Prin urmare, rezistența și modulul elastic al fibrelor trebuie să fie semnificativ mai mari decât rezistența și modulul elastic al matricei. Fibrele rigide de armare absorb tensiunile care apar în compoziție în timpul încărcării, îi conferă rezistență și rigiditate în direcția de orientare a fibrei.

Fibrele de bor și carbon, precum și fibrele din compuși refractari (carburi, nitruri, boruri și oxizi) cu rezistență mare și modul elastic sunt utilizate pentru întărirea aluminiului, magneziului și aliajelor acestora. Deci, fibrele de carbură de siliciu cu un diametru de 100 de microni sunt adesea folosite ca fibre de sârmă de oțel de înaltă rezistență.

Pentru armarea titanului și a aliajelor sale, se utilizează sârmă de molibden, fibre de safir, carbură de siliciu și borură de titan.

O creștere a rezistenței la căldură a aliajelor de nichel se realizează prin întărirea acestora cu sârmă de wolfram sau molibden. Fibrele metalice sunt de asemenea utilizate în cazurile în care este necesară o conductivitate termică și electrică ridicată. Întăritorii promițători pentru materialele compozite fibroase de înaltă rezistență și modul înalt sunt mustații de oxid și nitrură de aluminiu, carbură și nitrură de siliciu, carbură de bor etc.

Masa 44 prezintă proprietățile unor compozite fibroase.

Materialele compozite pe bază de metal au rezistență ridicată și rezistență la căldură, în același timp sunt plastice reduse. Cu toate acestea, fibrele din compozite reduc rata de propagare a fisurilor care provin din matrice și elimină aproape complet

Orez. 197. Dependența modulului de elasticitate E (a) și a rezistenței finale (b) a materialului compozit bor-aluminiu de-a lungul (1) și peste (2) axei armăturii de conținutul volumetric al fibrei de bor

distrugere fragilă. O caracteristică distinctivă a materialelor compozite fibroase uniaxiale este anizotropia proprietăților mecanice de-a lungul și de-a lungul fibrelor și sensibilitatea scăzută la concentratorii de tensiuni.

În fig. 197 prezintă dependența și E a materialului compozit bor-aluminiu de conținutul de fibre de bor de-a lungul (1) și de-a lungul axei armăturii. Cu cât conținutul volumetric de fibre este mai mare, cu atât este mai mare și E de-a lungul axei armăturii. Cu toate acestea, trebuie avut în vedere faptul că matricea poate transmite tensiuni fibrelor numai atunci când există o legătură puternică la interfața de armare fibră-matrice. Pentru a preveni contactul dintre fibre, matricea trebuie să înconjoare complet toate fibrele, ceea ce se realizează cu un conținut de cel puțin 15-20%.

Matricea și fibra nu trebuie să interacționeze între ele (nu ar trebui să existe difuzie reciprocă) în timpul producției sau al funcționării, deoarece acest lucru poate duce la o scădere a rezistenței materialului compozit.

Anizotropia proprietăților materialelor fibroase compozite este luată în considerare la proiectarea pieselor pentru optimizarea proprietăților prin potrivirea câmpului de rezistență cu 6 câmpuri de tensiuni.

Întărirea aliajelor de aluminiu, magneziu și titan cu fibre refractare continue de bor, carbură de siliciu, diborură de titan și oxid de aluminiu crește semnificativ rezistența la căldură. O caracteristică a materialelor compozite este rata scăzută de înmuiere în timp (Fig. 198, a) odată cu creșterea temperaturii.

Orez. 198. Rezistența pe termen lung a materialului compozit bor-aluminiu care conține 50% fibre de bor în comparație cu rezistența aliajelor de titan (a) și rezistența pe termen lung a materialului compozit cu nichel în comparație cu rezistența aliajelor de întărire prin precipitare (b) : 1 - compozit bor-aluminiu; 2 - aliaj de titan; 3 - material compozit întărit cu dispersie; 4 - aliaje de dispersie-călire

Principalul dezavantaj al materialelor compozite cu armătură unidimensională și bidimensională este rezistența scăzută la forfecare interstrat și rupere transversală. Materialele de armare în vrac sunt lipsite de acest dezavantaj.

Materiale compozite întărite prin dispersie. Spre deosebire de materialele compozite fibroase, în materialele compozite întărite prin dispersie, matricea este elementul principal care poartă sarcina, iar particulele dispersate inhibă mișcarea dislocațiilor în ea. Rezistența ridicată este obținută cu o dimensiune a particulelor de 10-500 nm cu o distanță medie între ele de 100-500 nm și distribuția lor uniformă în matrice. Rezistența și rezistența la căldură, în funcție de conținutul volumetric al fazelor de întărire, nu respectă legea aditivității. Conținutul optim al celei de-a doua faze pentru diferite metale nu este același, dar de obicei nu depășește

Utilizarea ca faze de întărire a compușilor refractari stabili (oxizi de toriu, hafniu, ytriu, compuși complecși de oxizi și metale din pământuri rare), care nu se dizolvă în metalul matricei, permite menținerea rezistenței ridicate a materialului până la. În acest sens, astfel de materiale sunt adesea folosite ca materiale rezistente la căldură. Materialele compozite întărite prin dispersie pot fi obținute pe baza majorității metalelor și aliajelor utilizate în tehnologie.

Cele mai utilizate aliaje pe bază de aluminiu - SAP (pulbere de aluminiu sinterizat). SAP constă din aluminiu și fulgi dispersați Particulele inhibă eficient mișcarea luxațiilor și, prin urmare, cresc rezistența

aliaj. Conținutul în SAP variază de la și la. Pe măsură ce conținutul crește, acesta crește de la 300 la pentru și alungirea, în mod corespunzător, scade de la 8 la 3%. Densitatea acestor materiale este egală cu densitatea aluminiului, nu sunt inferioare acestuia ca rezistență la coroziune și chiar pot înlocui titanul și oțelurile rezistente la coroziune atunci când funcționează în intervalul de temperatură.În rezistență pe termen lung, sunt superioare forjate. aliaje de aluminiu. Rezistența pe termen lung pentru aliaje la is

Materialele întărite prin dispersie de nichel au perspective mari. Aliaje pe bază de nichel cu 2-3 vol. dioxid de toriu sau dioxid de hafniu. Matricea acestor aliaje este de obicei o soluție solidă.Sunt utilizate pe scară largă aliajele (nichel întărit cu dioxid de toriu), (nichel întărit cu dioxid de hafniu) și (matrice întărită cu oxid de toriu). Aceste aliaje au o rezistență ridicată la căldură. La temperatură, aliajul are un aliaj Materialele compozite întărite prin dispersie, precum și cele fibroase, sunt rezistente la înmuiere odată cu creșterea temperaturii și a duratei de expunere la o temperatură dată (vezi Fig. 198).

Domeniile de aplicare ale materialelor compozite nu sunt limitate. Ele sunt utilizate în aviație pentru piese de aeronave foarte încărcate (piei, lăți, nervuri, panouri etc.) și motoare (pale de compresor și turbine etc.), în tehnologia spațială pentru unitățile de structuri de putere ale vehiculelor expuse la încălzire, pentru elemente. rigiditate, panouri, în industria auto pentru a ușura caroserii, arcuri, cadre, panouri de caroserie, bare de protecție, etc., în industria minieră (unelte de foraj, piese pentru combine etc.), în construcții civile (trave de poduri, elemente prefabricate înalte). -cladiri de ridicare etc.) si in alte domenii ale economiei nationale.

Utilizarea materialelor compozite oferă un nou salt calitativ în creșterea puterii motoarelor, a puterii și a instalațiilor de transport, precum și în reducerea greutății mașinilor și dispozitivelor.

Tehnologia de producere a semifabricatelor și a produselor din materiale compozite este bine dezvoltată.

Acest tip de materiale compozite include materiale precum SAP (pulbere de aluminiu sinterizată), care sunt armate cu aluminiu cu particule dispersate de oxid de aluminiu. Pulberea de aluminiu se obține prin pulverizarea metalului topit, urmată de măcinarea în mori cu bile până la o dimensiune de aproximativ 1 micron în prezența oxigenului. Odată cu creșterea duratei de măcinare, pulberea devine mai fină și crește conținutul de oxid de aluminiu din ea. O altă tehnologie pentru producția de produse și semifabricate de la SAP include presarea la rece, presinterizarea, presarea la cald, laminarea sau extrudarea unei țagle de aluminiu sinterizat sub formă de produse finite care pot fi supuse unui tratament termic suplimentar.

Aliajele SAP sunt utilizate în tehnologia aviației pentru fabricarea pieselor cu rezistență specifică ridicată și rezistență la coroziune, funcționând la temperaturi de până la 300 - 500 ° C. Ele sunt folosite pentru a face tije de piston, palete de compresor, carcase de elemente de combustibil și tuburi schimbătoare de căldură.

Armarea aluminiului și aliajelor sale cu sârmă de oțel mărește rezistența acestora, crește modulul de elasticitate, rezistența la oboseală și extinde intervalul de temperatură al materialului.

Armarea cu fibre scurte se realizează prin metode de metalurgie a pulberilor, constând în presare urmată de hidroextrudarea sau laminarea țaglelor. La armarea compozițiilor de tip sandwich cu fibre continue, constând din straturi alternative de folie și fibre de aluminiu, se utilizează laminare, presare la cald, sudare prin explozie și sudare prin difuzie.

Un material foarte promițător este compoziția sârmei de aluminiu-beriliu, care realizează proprietățile fizice și mecanice ridicate ale armăturii cu beriliu și, în primul rând, densitatea scăzută și rigiditatea specifică ridicată. Compozițiile se obțin cu sârmă de beriliu prin sudarea prin difuzie a pachetelor de straturi alternative de sârmă de beriliu și foi de matrice. Din aliaje de aluminiu, armate cu fire de oțel și beriliu, sunt realizate părți ale corpului rachetei și rezervoare de combustibil.

În compoziția „fibre de aluminiu – carbon” combinația de densitate scăzută a armăturii și matricei permite crearea de materiale compozite cu rezistență și rigiditate specifică ridicate. Dezavantajul fibrelor de carbon este fragilitatea lor și reactivitatea ridicată. Compozitia aluminiu-carbon se obtine prin impregnarea fibrelor de carbon cu metal lichid sau prin metode de metalurgie a pulberilor. Din punct de vedere tehnologic, este cel mai simplu fezabil să trageți mănunchiuri de fibre de carbon printr-o topitură de aluminiu.

Compozitul aluminiu-carbon este utilizat în construcția rezervoarelor de combustibil ale luptătorilor moderni. Datorită rezistenței specifice ridicate și rigidității materialului, masa rezervoarelor de combustibil este redusă cu 30%. Acest material este, de asemenea, utilizat pentru fabricarea palelor de turbine pentru motoarele cu turbine cu gaz de avioane.

Compozite cu matrice nemetalice

Materialele compozite cu o matrice nemetalica sunt utilizate pe scara larga in industrie. Materialele polimerice, carbon și ceramice sunt utilizate ca matrici nemetalice. Dintre matricele polimerice, cele mai răspândite sunt epoxidice, fenol-formaldehidă și poliamidă. Matricele de carbon sunt cocsificate sau obținute din polimeri sintetici supuși pirolizei (descompunere, descompunere). Matricea leagă compoziția, dându-i formă. Întăritorii sunt fibre: sticlă, carbon, borice, organice, pe bază de mustăți (oxizi, carburi, boruri, nitruri etc.), precum și metal (sârme) cu rezistență și rigiditate ridicată.

Proprietățile materialelor compozite depind de compoziția componentelor, combinația lor, raportul cantitativ și rezistența legăturii dintre ele.

Conținutul de întăritor în materiale orientate este de 60 - 80 vol. %, în neorientat (cu fibre și mustăți discrete) - 20 - 30 vol. %. Cu cât rezistența și modulul elastic al fibrelor sunt mai mari, cu atât rezistența și rigiditatea materialului compozit sunt mai mari. Proprietățile matricei determină rezistența la forfecare și compresiune a compoziției și rezistența la rupere prin oboseală.

După tipul de întăritor, materialele compozite sunt clasificate în fibră de sticlă, fibră de carbon cu fibră de carbon, fibră de bor și fibră organică.

În materialele stratificate, fibrele, firele, benzile impregnate cu un liant sunt așezate paralel între ele în planul de așezare. Straturile plane sunt colectate în plăci. Proprietățile se obțin anizotrope. Pentru ca materialul să funcționeze în produs, este important să se țină cont de direcția sarcinilor care acționează. Puteți crea materiale atât cu proprietăți izotrope, cât și cu proprietăți anizotrope. Este posibilă așezarea fibrelor în unghiuri diferite, variind proprietățile compozitelor. Rigiditățile la încovoiere și la torsiune ale materialului depind de ordinea stivuirii straturilor de-a lungul grosimii pachetului.

Se folosește așezarea întăritorilor din trei, patru sau mai multe fire (Fig. 7). Structura a trei fire reciproc perpendiculare are cea mai mare aplicație. Întăritorii pot fi amplasați în direcții axiale, radiale și circumferențiale.

Materialele tridimensionale pot fi de orice grosime sub formă de blocuri, cilindri. Țesăturile voluminoase măresc rezistența la exfoliere și rezistența la forfecare în comparație cu țesăturile stratificate. Sistemul cu patru fire este construit prin plasarea întăritorului de-a lungul diagonalelor cubului. Structura celor patru fire este în echilibru, are o rigiditate crescută la forfecare în planurile principale. Cu toate acestea, crearea a patru materiale direcționale este mai dificilă decât a crea trei materiale direcționale.

Orez. 7. Schema de armare a materialelor compozite: 1- dreptunghiular, 2-hexagonal, 3- oblic, 4- cu fibre indoite, 5 - un sistem de n fire

Materialele antifrictiune pe baza de politetrafluoretilena (PTFE) sunt cele mai eficiente din punct de vedere al utilizarii in cele mai dure conditii de frecare uscata.

PTFE se caracterizează printr-un coeficient static de frecare destul de ridicat; totuși, în procesul de frecare de alunecare, pe suprafața PTFE se formează un strat foarte subțire de polimer foarte orientat, care contribuie la egalizarea coeficienților statici și dinamici de frecare și mișcare lină în timpul alunecării. Când direcția de alunecare este schimbată, prezența unei pelicule de suprafață orientată determină o creștere temporară a coeficientului de frecare, a cărui valoare scade din nou pe măsură ce stratul de suprafață este reorientat. Acest comportament de frecare a PTFE a condus la utilizarea sa pe scară largă în industrie, unde PTFE neumplut este utilizat în principal pentru producția de rulmenți. În multe cazuri, rulmenții nelubrifiați trebuie să funcționeze la rate de frecare mai mari. În acest caz, PTFE neumplut se caracterizează prin valori ridicate ale coeficientului de frecare și ale vitezei de uzură. Materialele compozite, de cele mai multe ori bazate pe PTFE, au găsit o largă aplicație ca materiale pentru rulmenți nelubrifiați care funcționează în astfel de condiții.

Cea mai simplă modalitate de a reduce rata de uzură relativ mare a PTFE în timpul frecării uscate este introducerea materialelor de umplutură sub formă de pulbere. Aceasta crește rezistența la fluaj la compresiune și se observă o creștere semnificativă a rezistenței la uzură prin frecare uscată. Introducerea cantității optime de umplutură face posibilă creșterea rezistenței la uzură de până la 10 4 ori.

Polimerii și materialele compozite bazate pe acestea au un set unic de proprietăți fizice și mecanice, datorită cărora concurează cu succes cu oțelurile și aliajele structurale tradiționale și, în unele cazuri, fără utilizarea materialelor polimerice, este imposibil să se asigure funcționalitatea necesară. caracteristicile și performanța produselor și mașinilor speciale. Fabricabilitatea ridicată și consumul redus de energie al tehnologiilor de prelucrare a materialelor plastice în produse, în combinație cu avantajele menționate mai sus ale PCM, le fac materiale foarte promițătoare pentru piesele de mașini în diverse scopuri.

Directorul general al grupului dace llc smbat harutyunyan, casa comercială a închisorii

Directorul general al grupului dace llc smbat harutyunyan, casa comercială a închisorii Yakunin a plecat, Rabinovici a rămas

Yakunin a plecat, Rabinovici a rămas Rabinovici Mihail Daniilovici

Rabinovici Mihail Daniilovici Ridicarea sarcinilor fără echipament special - cum să calculați și să faceți un palan cu lanț cu propriile mâini

Ridicarea sarcinilor fără echipament special - cum să calculați și să faceți un palan cu lanț cu propriile mâini Noi detalii despre imperiul „caritativ” al Dimonei

Noi detalii despre imperiul „caritativ” al Dimonei Cumpărător principal

Cumpărător principal biografia lui Edward cypherin. Rusă nouă. Cum Eduard Shifrin, după ce a câștigat 1 miliard de dolari din oțelul ucrainean, s-a implicat în dezvoltarea în Rusia. Eduard Shifrin și retragerea de bani

biografia lui Edward cypherin. Rusă nouă. Cum Eduard Shifrin, după ce a câștigat 1 miliard de dolari din oțelul ucrainean, s-a implicat în dezvoltarea în Rusia. Eduard Shifrin și retragerea de bani