الفحص بالموجات فوق الصوتية للأنابيب. كشف الخلل في الأنابيب. مخطط السبر مع الوصول الأحادي

معيار الصناعة

تحكم غير مدمر.

وصلات الأنابيب الملحومة

طريقة الموجات فوق الصوتية

OST 36-75-83

معيار الصناعة

بأمر من وزارة التركيب وأعمال البناء الخاصة لاتحاد الجمهوريات الاشتراكية السوفياتية بتاريخ 22 فبراير 1983 رقم 57 ، تم تحديد تاريخ التقديمتنطبق هذه المواصفة القياسية على الوصلات الملحومة بمقاس تناكبي لخطوط أنابيب المعالجة لضغط لا يزيد عن 10 ميجا باسكال (100 كجم / سم 2) ، بقطر 200 مم أو أكثر وسماكة جدار 6 مم أو أكثر من الكربون المنخفض و فولاذ منخفض السبائك ، يتم إجراؤه بواسطة جميع أنواع اللحام بالانصهار ويحدد متطلبات الاختبار غير المتلف بطريقة الموجات فوق الصوتية. تم تطوير المعيار مع مراعاة متطلبات GOST 14782-76 ، GOST 20415-75 ، بالإضافة إلى توصيات CMEA PC 4099-73 و PC 5246-75. يتم تحديد الحاجة إلى استخدام طريقة التحكم بالموجات فوق الصوتية ونطاقها ومتطلباتها لجودة الوصلات الملحومة من خلال الوثائق التنظيمية والتقنية لخطوط الأنابيب. تمت الموافقة عليها ووضعها حيز التنفيذ بأمر من وزارة التجميع وأعمال البناء الخاصة للاتحاد السوفياتي رقم 57 بتاريخ 22 فبراير 1983 المنفذون: VNIIMontazhspetsstroy Y. Popov، Cand. تقنية. العلوم (قائد الموضوع) ، Grigoriev V.M. ، Art. ن. مع. (المسؤول التنفيذي) ، Kornienko A. م ، فن. مهندس (مؤدي) المقاولون المشتركون: UkrPTKImontazhspetsstroy V.A. قطاع (مسؤول تنفيذي) ، NS Neustroeva ، فن. مهندس (منفذ) مختبر اللحام المركزي في "Belpromnaladka" Trust VP Vorontsov ، رئيس المجموعة (المسؤول التنفيذي) المتفق عليه: وزارة صناعة الأغذية في اتحاد الجمهوريات الاشتراكية السوفياتية A.G. Ageev وزارة الصحة في جمهورية روسيا الاتحادية الاشتراكية السوفياتية R.I. خاليتوف وزارة التركيب وأعمال البناء الخاصة لاتحاد الجمهوريات الاشتراكية السوفياتية Soyuzstalkonstruktsiya V.M. Vorobiev V / O "Soyuzspetslegkonstruktsiya" A.N. أسرار Glavstalkonstruktsiya B. ج. كونوباتوف جلافميتالورجمونتاز ف. Trubetskoy Glavkhimmontazh V.Ya. Kurdyumov Glavneftemontazh K.I. المضطهد Glavtekhmontazh د. Korelin Glavlegprodmontazh A.Z. ميدفيديف القسم الفني الرئيسي G.A. سوكالسكي نائب مدير معهد العمل العلمي ، دكتوراه. يو في. سوكولوف ا. رئيس قسم التقييس، دكتوراه. V.A. Karasik رئيس الموضوع ، رئيس. مختبر ، دكتوراه. يو ب. بوبوف التنفيذي المسؤول ، الفن. الباحث ، التمثيل رئيس قطاع V.M. غريغوريف بيرفورمر ، فن. المهندس أ. متعاقدو كورنينكو: مدير المعهد UkrPTKIMontazhspetsstroy V.F. نازارينكو رئيس قسم اللحام وخطوط الأنابيب N.V. Vygovskiy المصمم الرئيسي للمشروع G.D. شكوراتوفسكي المسؤول التنفيذي ، رئيس مختبر اللحام الأساسي V.A. Tsechal مدير معهد VNIKTistalkonstruktsiya (فرع تشيليابينسك) M. F. Chernyshev التنفيذي المسؤول ، رئيس. قطاع L.A. فلاسوف رئيس المختبر المركزي في Belpromnaladka Trust L.S. دينيسوف التنفيذي المسؤول ، قائد المجموعة ف. فورونتسوف

1. الغرض من الطريقة

1.1. تم تصميم الاختبار بالموجات فوق الصوتية لاكتشاف الشقوق ونقص الاختراق ونقص الانصهار والمسام وشوائب الخبث وأنواع أخرى من العيوب في اللحامات الملحومة ومنطقة اللحام القريبة دون فك تشفير طبيعتها ، ولكن مع الإشارة إلى الإحداثيات والأبعاد الاسمية وعدد العناصر المكتشفة عيوب. 1.2 يتم إجراء الاختبار بالموجات فوق الصوتية عند درجة حرارة محيطة تتراوح من +5 درجة مئوية إلى +40 درجة مئوية. في حالات تسخين العنصر الخاضع للرقابة في منطقة حركة جهاز البحث إلى درجات حرارة من +5 درجة مئوية إلى +40 درجة مئوية ، يُسمح بإجراء التحكم في درجات حرارة محيطة تصل إلى 10 درجة مئوية تحت الصفر. في هذه الحالة ، يجب استخدام أجهزة الكشف عن الخلل والمكتشفات التي تظل تعمل (وفقًا لبيانات جواز السفر) في درجات حرارة تقل عن 10 درجات مئوية وما دونها. 1.3 يتم إجراء الاختبار بالموجات فوق الصوتية في أي موضع مكاني للمفصل الملحوم.2. متطلبات كاشفات العيوب وقسم التحكم بالموجات فوق الصوتية

2.1. متطلبات مفتشي NDT للاختبار بالموجات فوق الصوتية. 2.1.1. يجب إجراء الاختبار بالموجات فوق الصوتية من قبل فريق من اثنين من مفتشي الاختبارات غير التدميرية. 2.1.2. الأشخاص الذين خضعوا لتدريب نظري وعملي في دورات خاصة (في مركز تدريب) وفقًا للبرنامج المعتمد وفقًا للإجراءات المعمول بها ، والذين لديهم شهادة بالحق في التحكم وإبداء الرأي حول جودة اللحامات بناءً على نتائج اختبار الموجات فوق الصوتية ، يسمح بإجراء اختبار الموجات فوق الصوتية. يجب أن يخضع المفتشون غير المتلفون لإعادة التأهيل مرة واحدة على الأقل في السنة ، وكذلك أثناء فترة التوقف عن العمل لأكثر من 6 أشهر وقبل قبولهم للعمل بعد إيقافهم مؤقتًا بسبب رداءة نوعية العمل. لإعادة إصدار الشهادات في مكان العمل ، يوصى بالتكوين التالي للجنة إصدار الشهادات: رئيس اللحام في الصندوق ، ورئيس مختبر اللحام التابع للصندوق ، ورئيس الدورات التدريبية ، ورئيس المجموعة أو كبير الموظفين مهندس للكشف عن الخلل بالموجات فوق الصوتية ، مهندس السلامة. يتم توثيق نتائج إعادة الاعتماد في بروتوكولات وتسجل في شهادة أخصائي التنظير المعيب. 2.1.3. يجب أن يتم الإشراف على العمل في الاختبار بالموجات فوق الصوتية من قبل المهندسين والفنيين أو مفتشي NDT من الدرجة الخامسة على الأقل مع خبرة عمل لا تقل عن ثلاث سنوات في هذا التخصص. 2.2. متطلبات منطقة الاختبار بالموجات فوق الصوتية لمختبر اللحام. 2.2.1. يجب أن يحتوي قسم الاختبار بالموجات فوق الصوتية على مناطق إنتاج توفر أماكن إقامة لمفتشي ومعدات وملحقات الاختبار غير التدميري. 2.2.2. في موقع الاختبار بالموجات فوق الصوتية ، يتم وضع ما يلي: أجهزة الكشف عن الخلل بالموجات فوق الصوتية مع مجموعة من المكتشفات القياسية ؛ لوحة توزيع من تيار متناوب بتردد 50 هرتز بجهد 220 فولت ± 10٪ ، 36 فولت ± 10٪ ، كتل إمداد طاقة محمولة ، حافلات تأريض ؛ العينات القياسية والاختبار ، الأجهزة المساعدة لفحص وتعديل أجهزة الكشف عن الخلل مع المكتشفات ؛ مجموعات من الأقفال والأدوات الكهربائية وأدوات القياس والإكسسوارات (الطباشير وأقلام الرصاص الملونة والورق والدهانات) ؛ اقتران ، مزيتة ، مواد التنظيف ، فرشاة قابلة للطي ؛ طاولات العمل ومنضدة العمل ؛ رفوف وخزائن لتخزين أجهزة كشف الخلل مع مجموعة من المكتشفات والعينات والمواد والتوثيق.3. متطلبات السلامة

3.1. عند العمل باستخدام كاشفات الخلل بالموجات فوق الصوتية ، من الضروري الامتثال لمتطلبات السلامة والصرف الصحي الصناعي وفقًا لـ GOST 12.2.007.0-75 ؛ SNiP III-4-80 ، "قواعد التشغيل الفني للتركيبات الكهربائية للمستهلكين وقواعد السلامة لتشغيل التركيبات الكهربائية للمستهلكين" ، التي تمت الموافقة عليها من قبل خدمة الدولة للإشراف على الطاقة في اتحاد الجمهوريات الاشتراكية السوفياتية في 12 أبريل 1969 مع الإضافات و التعديلات التي تم إجراؤها و "القواعد والقواعد الصحية عند العمل مع المعدات التي تخلق الموجات فوق الصوتية ، تنتقل عن طريق الاتصال بأيدي العمال رقم 2282-80" ، التي وافقت عليها وزارة الصحة في اتحاد الجمهوريات الاشتراكية السوفياتية. 3.2 عند تشغيلها من مصدر تيار متردد ، يجب تأريض أجهزة الكشف عن الخلل بالموجات فوق الصوتية بسلك نحاسي بمقطع عرضي لا يقل عن 2.5 مم 2. 3.3 يتم توصيل أجهزة الكشف عن الخلل بشبكة التيار المتردد من خلال مآخذ مثبتة بواسطة كهربائي إلى أعمدة مجهزة خصيصًا. 3.4. يحظر على المفتشين فتح كاشف الخلل المتصل بمصدر الطاقة وإجراء الإصلاحات بسبب وجود وحدة الجهد العالي. 3.5 يحظر إجراء التحكم بالقرب من الأماكن التي يتم فيها إجراء أعمال اللحام بدون سياج بدروع خفيفة. 3.6 يحظر استخدام الزيت كأداة توصيل عند إجراء الاختبار بالموجات فوق الصوتية بالقرب من أماكن قطع الأوكسجين واللحام ، وكذلك في غرف تخزين أسطوانات الأكسجين. 3.7 عند القيام بالعمل في المرتفعات ، في ظروف ضيقة ، يجب أن توفر أماكن العمل لمفتش الاختبارات غير التدميرية وصولاً سهلاً إلى الوصلة الملحومة ، وفقًا لشروط السلامة (بناء السقالات ، والسقالات ، واستخدام الخوذات ، وأحزمة التجميع ، والسترات). يحظر إجراء الاختبار بدون أجهزة حماية ضد تأثير هطول الأمطار في الغلاف الجوي على المفتش والمعدات ومكان الاختبار. 3.8 يجب أن يخضع مفتشو NDT لفحوصات طبية مرة واحدة على الأقل في السنة وفقًا لأمر وزارة الصحة بالاتحاد السوفياتي رقم 400 بتاريخ 30 مايو 1969 و "التدابير العلاجية والوقائية لتحسين الصحة وظروف العمل لمشغلي التحكم بالموجات فوق الصوتية" المعتمدة من قبل وزارة الصحة في اتحاد الجمهوريات الاشتراكية السوفياتية في 15 مارس 1976 3.9. للعمل على الكشف عن الخلل بالموجات فوق الصوتية يسمح للأشخاص الذين لا تقل أعمارهم عن 18 عامًا ، والذين خضعوا لتدريب السلامة مع التسجيل في المجلة في النموذج المحدد. يجب أن يتم الإحاطة بشكل دوري ضمن الإطار الزمني المحدد بأمر من المنظمة (الثقة ، قسم التثبيت ، المصنع). 3.10. تلتزم إدارة المنظمة التي تجري الاختبار بالموجات فوق الصوتية بضمان تلبية متطلبات السلامة. 3.11. في حالة انتهاك قواعد السلامة ، يجب طرد المفتش من العمل وإعادة قبوله بعد تعليمات إضافية.4. متطلبات المعدات والمواد

4.1 للاختبار ، يوصى باستخدام كاشفات النبض بالموجات فوق الصوتية UDM-1M و UDM-3 ، المصنعة قبل 1975 ، DUK-66P (DUK-66PM) ، UD-10P ، UD-10UA ، UD-24 ، مجموعة متخصصة " ECHO "(" ECHO -2 ") أو غيرها من أجهزة الكشف عن الخلل التي تفي بمتطلبات GOST 14782-76. الخصائص التقنية الرئيسية لكاشفات الخلل واردة في التذييل المرجعي 1. 4.2. للتحكم في جودة اللحامات الملحومة في الأماكن التي يصعب الوصول إليها (في مكان ضيق ، على ارتفاع) في مواقع البناء أو التثبيت ، يوصى باستخدام كاشفات الخلل صغيرة الحجم وخفيفة الوزن: طقم ECHO (ECHO-2) أو أجهزة أخرى مماثلة. 4.3 يجب أن تكون أجهزة الكشف عن الخلل مجهزة بمكتشفات مائلة قياسية أو خاصة بزوايا موشورية للزجاج الشبكي 30 درجة ، 40 درجة ، 50 درجة ، 53 درجة ، 54 درجة (55 درجة) عند ترددات 1.25 (1.8) ؛ 2.5 ؛ 5.0 ميجا هرتز وباحثون مباشرون عن ترددات 2.5 و 5.0 ميجا هرتز. يُسمح باستخدام أنواع أخرى من المكتشفات مع مناشير مصنوعة من مواد أخرى. في هذه الحالة ، يتم اختيار زوايا مناشير الباحث بحيث تكون زوايا الدخول المقابلة مساوية لزوايا دخول الباحثين بمنشورات شبكية. 4.4 للتحقق من المعلمات الأساسية لكاشفات العيوب والمكتشفات ، بالإضافة إلى معلمات التحكم ، يجب أن تتضمن مجموعة المعدات عينات قياسية رقم 1 ، 2 ، 3 - وفقًا لـ GOST 14782-76 أو مجموعة من عينات التحكم والأجهزة المساعدة (KOU- 2) وفقًا للمواصفة TU 25-06.1847-78. بالإضافة إلى ذلك ، يجب عمل عينات اختبار ذات عاكسات صناعية لضبط أجهزة كشف الخلل. 4.5 لتقييم أداء أجهزة الكشف عن الخلل والمكتشفات في موقع الاختبار بالموجات فوق الصوتية ، يجب فحص معلماتها الرئيسية بشكل دوري للتأكد من امتثالها لبيانات جواز السفر ، والتي يتم تسجيلها في وثائق الجهاز. لا يُسمح باستخدام أجهزة الكشف عن الخلل والمكتشفات التي تم استلامها حديثًا والتي لم يتم التحقق من المعلمات الخاصة بها للاختبار. 4.6 يتم فحص الحساسية الشرطية وخطأ مقياس العمق وخطية المسح ، إذا تم تحديد الإحداثيات بواسطة مقياس شاشة CRT ، للتحقق من امتثالها لقيمها مع بيانات جواز السفر على الأقل مرتين في السنة. 4.7 يتم فحص الحساسية الشرطية وخطأ مقياس العمق وفقًا للعينات القياسية رقم 1 ، 2 (الشكل 1 ، 3). يتم فحص خطية المسح وفقًا للطريقة الموضحة في الملحق 2 الموصى به. 4.8. في المكتشفات ، مرة واحدة على الأقل في الأسبوع ، تحقق من تطابق العلامة الموجودة على السطح الجانبي للمنشور مع نقطة الخروج "O" لحزمة الموجات فوق الصوتية وفقًا للعينة القياسية رقم 3 (الشكل 2) ، و زاوية المنشور وفقًا للعينة القياسية رقم 1 (الشكل. 1). 4.9 تعتبر أجهزة الكشف عن الخلل مناسبة للتشغيل إذا كانت قيم المعلمات المحددة (البند 4.6) تتوافق مع القيم المحددة في جواز السفر للجهاز. 4.10. يجب اعتبار الباحثين مناسبين للعمل إذا كانت قيم المعلمات المحددة (البند 4.8.) لا تتجاوز الانحرافات المسموح بها المحددة في القسم 1 من GOST 14782-76. 4.11. يجب إصلاح أجهزة الكشف عن الخلل والمكتشفات التي تبين أن نتائج فحص قيم المعلمات غير مرضية لها أو استبدالها بأخرى جديدة. يجب أن يتم إصلاح أجهزة الكشف عن الخلل ، باستثناء الأعطال المحددة في تعليمات تشغيل الجهاز ، من قبل المتخصصين في الشركة المصنعة أو في ورش العمل المتخصصة.العينة القياسية رقم 3

1 - أقصى سعة للإشارة المنعكسة ؛ 2 - نقطة خروج الشعاع فوق الصوتي ؛ ن - سهم الباحث

العينة القياسية رقم 2

1 - مقياس 2 - كتلة فولاذية من الدرجة 20 GOST 1050-74 في حالة طبيعية بحجم حبة 7 أو أكثر وفقًا لـ GOST 5839-65 ؛ 3 - برغي 4 - فتحة لتحديد زاوية دخول الشعاع ؛ 5- فتحة لفحص المنطقة الميتة.

5. التحضير للتحكم

5.1 أساس الفحص الأولي وكذلك الفحص المتكرر بعد إزالة العيوب في اللحام هو التطبيق الموقع من قبل العميل. يتم تسجيل الطلب ، الذي يرد شكله في الملحق 3 الموصى به ، في مختبر اللحام في المجلة (الملحق 4 الموصى به). 5.2 يتم قبول الوصلات الملحومة فقط وفقًا لنتائج الفحص الخارجي وتلبية متطلبات GOST 16037-80. 5.3 يحظر فحص الوصلات الملحومة لخطوط الأنابيب المملوءة بالسائل. 5.4. يجب تحضير أماكن العمل لإجراء الاختبار بالموجات فوق الصوتية مسبقًا. للعمل في الأماكن التي يصعب الوصول إليها وعلى المرتفعات ، يجب تعيين موظفين مساعدين لمساعدة مفتشي الاختبارات غير التدميرية. 5.5 اختيار طريقة السبر ونوع الباحث والقرن ونظام التحكم. 5.5.1. اعتمادًا على سمك العناصر المراد لحامها (GOST 16037-80) ، يتم اختيار طريقة السبر التي تجعل من الممكن التحكم في قسم المعدن المودع بالكامل (الجدول 1). 5.5.2. يتم تحديد المسافة B ، التي يتم من خلالها إعداد سطح منطقة الحركة لجهاز تحديد نوع IC على جانبي حبة تقوية التماس ، وفقًا للجدول. 1 أو في الحالات التي يتم فيها استخدام أنواع أخرى من الباحثين بواسطة الصيغ:ب 1 = د × tg a -l / 2 + د + م (1)

عند السبر بشعاع مباشر

ب 2 = 2 د × tg أ + د + م (2)

عند السبر بشعاع مباشر ومنعكس لمرة واحدة

ب 3 = 3 د × tg a -l / 2 + د + م (3)

عند السبر مرة ومرتين مع شعاع منعكس

الجدول 1

معلمات الاختبار بالموجات فوق الصوتية

|

سماكة العناصر الملحومة وفقًا لـ GOST 16037-80 ، مم |

طريقة السبر *) |

زاوية المنشور الباحث ، درجة. |

تردد التشغيل الباحث ، MHz |

منطقة حركة الباحث ، مم |

منطقة التجريد ب ** ، مم |

الحد من الحساسية S p (مستوى الرفض الأول) ، مم 2 |

المساحة والأبعاد الخطية للوجه الرأسي لعاكس الزاوية |

||

|

منطقة S مم 2 |

العرض ب مم |

الارتفاع ح مم |

|||||||

|

من 6 إلى 7.5 بما في ذلك. |

شعاع مباشر وعكس مرة واحدة |

||||||||

|

أكثر من 7.5 إلى 10 بما في ذلك. |

|||||||||

يظهر رسم تخطيطي يشرح الصيغ المحددة لتحديد منطقة التجريد في الشكل. 4. 5.5.3. يجب أن تكون الأسطح على مسافة B على جانبي تقوية المفصل خالية من البقع المعدنية وقشور التقشير والصدأ والأوساخ والطلاء. يجب أن تكون الأسطح التي تم تنظيفها خالية من الخدوش والمخالفات والندبات. يجب تشكيل السطح شديد الترابط (عمق التآكل أكبر من 1 مم) إلى سطح مستوٍ وأملس. للتنظيف ، يوصى باستخدام الفرش المعدنية والأزاميل والمطاحن بعجلة كاشطة. بعد المعالجة الميكانيكية للسطح ، يجب ألا تزيد خشونة السطح عن R z = 40 ميكرون وفقًا لـ GOST 2789-73. 5.5.4. تنظيف السطح وإزالة أداة التوصيل بعد الاختبار ليس من مسؤولية مفتش NDT. 5.5.5. بعد التجريد ، يتم تمييز الوصلة الملحومة إلى أقسام وترقيمها بحيث يمكن تحديد موقع العيب بشكل لا لبس فيه على طول خط التماس وفقًا للرسم التخطيطي الموضح في الشكل. 5. 5.5.6. لإنشاء اتصال صوتي ، يتم استخدام زيت المحولات وفقًا لـ GOST 982-80 ، الجلسرين - وفقًا لـ GOST 6259-75 ، السوائل التي طورها مصنع Taganrog "Krasny Kotelshchik" ومصنع Chernivtsi لبناء الآلات (موصى به الملحق 5) . عند درجات حرارة أعلى من 25 درجة مئوية أو أقطار العناصر الملحومة أقل من 300 مم بترتيب رأسي ، يتم استخدامها كسوائل تلامس أوتولا 6 ، 10 ، 12 ، 18 ، زيت صلب - وفقًا لـ GOST 4366-76 أو زيوت معدنية أخرى مماثلة لـ تلك المشار إليها في اللزوجة.

مخطط لتحديد مناطق تنظيف السطح بالقرب من خط اللحام للمفصل الملحوم

D هو سمك العناصر الملحومة ، مم ؛ أ - زاوية الدخول ، بالدرجات ؛ د هي المسافة من نقطة الإدخال إلى الحافة الخلفية لجهاز البحث ، مم ؛ - نصف عرض حبة تقوية التماس ، مم ؛ B 1 ، B 2 ، B 3 ، - مناطق تنظيف السطح عند السبر بحزمة منعكسة مباشرة ، مرة ومرتين ، مم ؛ م = 20 مم

تعليم الوصلة الملحومة الدائرية لخط الأنابيب إلى أقسام وترقيمها

1. يجب تقسيم الوصلة الملحومة إلى 12 قسمًا متساويًا حول محيط العناصر المراد لحامها. 2. يتم ترقيم حدود الأقسام من 1 إلى 12 في اتجاه عقارب الساعة بالاتجاه المحدد لحركة المنتج في خط الأنابيب. 3. يتم ترقيم الأقسام برقمين: 1-2 ، 2-3 ، إلخ. 4. يجب أن تمر الحدود بين الأقسام 11-12 و 12-1 عبر علامة عامل اللحام ، بشكل عمودي على خط اللحام.

5.6 يتم تحديد تردد وزاوية منشور الباحث بناءً على سمك العناصر الملحومة وطريقة السبر وفقًا للجدول. 1. 5.7. يجب أن يتم إجراء سبر اللحامات عن طريق الحركة العرضية الطولية لجهاز الكشف على طول المحضر وفقًا للفقرات. 5.5.2 ، 5.5.3 ، 5.5.5 أسطح مع دوران متزامن لها بزاوية 3-5 درجات في كلا الاتجاهين من اتجاه الحركة العرضية. يجب ألا يزيد حجم خطوة تحريك الطالب عن نصف قطر اللوحة الكهرضغطية لمحول الطاقة (الجدول 2). 5.8 التحقق من معلمات التحكم الرئيسية. 5.8.1. قبل ضبط كاشف الخلل للتحكم في منتج معين ، يجب فحص معلمات التحكم الأساسية التالية وفقًا لمتطلبات GOST 14782-76: سهم الباحث ؛ زاوية شعاع الموجات فوق الصوتية التي تدخل المعدن ؛ منطقة شديدة الخطورة؛ حساسية شديدة الدقة. 5.8.2. يتم فحص سهم الباحث وزاوية إدخال الحزمة فوق الصوتية مرة واحدة على الأقل في كل وردية. 5.8.3. يتم تحديد سهم الطالب حسب العينة القياسية رقم 3 طبقاً للمواصفة GOST 14782-76 ويجب ألا يقل عن القيم الموضحة بالجدول. 2. 5.8.4. يتم تحديد زاوية دخول الحزمة فوق الصوتية وفقًا للعينة القياسية رقم 2 وفقًا لـ GOST 14782-76 ويجب ألا تختلف عن القيمة الاسمية بأكثر من 1 درجة. ترد القيم الاسمية لزاوية الدخول للمكتشفين بزوايا مختلفة للمنشور في الجدول 2.

الجدول 2

معلمات سيكر

|

زاوية المنشور (ب) للباحث ، درجة. |

تردد التشغيل (f) ، ميغاهيرتز |

قطر محول الطاقة ، مم |

السهم الباحث ، مم |

زاوية الإدخال (أ) للحزمة فوق الصوتية (زجاج شبكي) ، درجة. |

4.0> ح / ب> 0.5 ،

وترتبط المساحات S p للقاع المسطح للفتحة (أو القطعة) و S 1 للوجه العمودي لعاكس الزاوية بالنسب:

S p = NS 1 ، أين

N - معامل محدد من الرسم البياني (الشكل 6). 5.8.7. يتم فحص حساسية التحديد في عينات الاختبار ذات العاكسات الاصطناعية ، ويتم تحديد المنطقة من الجدول. 1 اعتمادًا على سمك العناصر الملحومة ونوع أداة البحث المحددة.

نسبة التبعيةنمن الزاويةأمدخلات الشعاع

5.8.8. يجب أن تكون مادة قطع الاختبار من حيث الخصائص الصوتية ونظافة السطح مماثلة للعنصر الذي يتم اختباره. يجب أن تكون قطع الاختبار خالية من العيوب (باستثناء العاكسات الاصطناعية) ، والتي يمكن اكتشافها بطريقة صدى النبض. 5.8.9. يتم عمل عاكس من نوع "ثقب القاع المسطح" في عينة اختبار بحيث يقع مركز السطح العاكس لقاع الحفرة على عمق d يساوي سمك العناصر المراد لحامها (الشكل 7) ). 5.8.10. يجب أن يكون لقطع الاختبار ذات عاكسات الزاوية أو القطعة نفس نصف قطر الانحناء مثل قطعة الاختبار إذا كان القطر الداخلي للعناصر المراد لحامها أقل من 200 مم. عندما يكون القطر الداخلي للعناصر الملحومة 200 مم أو أكثر ، يتم استخدام عينات الاختبار ذات الأسطح المتوازية (الشكل 8 ، 9). طريقة تصنيع عاكسات القطعة موضحة في الملحق المرجعي 6. يتم إجراء عاكس الزاوية في عينة الاختبار باستخدام جهاز من مجموعة KOU-2. 5.8.11 تعتبر نتائج فحص حساسية التحديد مرضية إذا كان اتساع الإشارة من العاكس الاصطناعي لا يقل عن 30 مم عبر شاشة CRT. 5.8.12. يتم فحص الدقة وفقًا للعينة القياسية رقم 1 وفقًا لـ GOST 14782-76. تعتبر الدقة مرضية إذا كانت الإشارات من ثلاثة عاكسات أسطوانية متحدة المركز بأقطار 15A 7 ، 20A 7 ، 30A 7 ، المصنوعة في العينة القياسية رقم 1 ، يمكن تمييزها بوضوح على شاشة CRT (الشكل 1).

عينة بنوع عاكس: "ثقب سفلي مسطح" لضبط حساسية كاشف الخلل

قطعة اختبار مع عاكس بزاوية لضبط الحساسية وتحديد إحداثيات العيوب وضبط منطقة فحص كاشف الخلل

حيث n هو عدد الانعكاسات

قطعة اختبار مع عاكس مقطعي لضبط الحساسية وتحديد إحداثيات العيوب وضبط منطقة فحص كاشف الخلل

يتم تحديد طول قطعة الاختبار بواسطة الصيغة:

L ¢ = (n + 1) d × tan a + d + m + 25 ؛ م = 20 ،

حيث n هو عدد الانعكاسات

5.9. إعداد جهاز كشف الخلل للاختبار. 5.9.1. يتم توصيل مكتشف مع المعلمات المحددة وفقًا للجدول بجهاز كشف الخلل. 1 وفقًا لسمك العناصر المراد لحامها ، والخصائص الصوتية للمعدن وهندسة الوصلة الملحومة. 5.9.2. يتم إعداد كاشف الخلل للتشغيل وفقًا لمتطلبات تعليمات التشغيل ، ثم يتم ضبطه للتحكم في منتج معين بالتسلسل التالي (العمليات الأساسية): ضبط مدة المسح ؛ إعداد جهاز قياس العمق ؛ ضبط حساسية الحد (مستوى الرفض الأول) ؛ معادلة الحساسية باستخدام نظام تعديل الحساسية المؤقت (TSP) ؛ ضبط حساسية البحث ؛ ضبط مدة وموضع النبض الصاعق. 5.9.3. يتم تحديد مدة المسح بطريقة تضمن إمكانية مراقبة الإشارة من العاكس الأبعد على شاشة CRT وفقًا لمعلمات التحكم المختارة. 5.9.4. يتم ضبط النبضة القوية بحيث تكون الحافة الأمامية بالقرب من نبض المسبار ، وتكون الحافة الخلفية في نهاية شاشة CRT على طول خط المسح. 5.9.5. يتم ضبط جهاز قياس العمق للكشف عن الخلل وفقًا لدليل التعليمات. إذا لم يكن هناك جهاز قياس العمق في كاشف الخلل ، فمن الضروري معايرة مقياس شاشة CRT وفقًا لسمك العنصر الذي يتم فحصه. طريقة تحديد الإحداثيات على مقياس شاشة CRT لمجموعة ECHO مذكورة في الملحق 7 الموصى به. طريقة فحص مقياس عمق كاشف الخلل DUK-66P مذكورة في الملحق الموصى به 8. 5.9.6. لضبط مقياس العمق ، يوصى باستخدام عينات اختبار مع عاكسات اصطناعية من نوع "الحفر الجانبي" في حالة فحص الوصلات الملحومة التي يزيد سمك جدارها عن 15 مم (موصى به الملحق 8) والعينات ذات المقطع أو الزاوية عواكس للوصلات الملحومة بسمك جدار 15 مم أو أقل (الشكل 8 و 9). 5.9.7. يتم تعيين حساسية التحديد (مستوى الرفض الأول). يتم تحديد قيم منطقة العاكس المقابلة لمستوى الرفض الأول لمنتج معين خاضع للرقابة من الجدول. 1.5.9.8. يتم ضبط كاشف الخلل على مستوى الرفض الأول باستخدام عناصر التحكم "التوهين" أو "الحساسية" و "القطع" و "الطاقة" و TCG بحيث يكون ارتفاع إشارة الصدى من العاكس الاصطناعي 30 مم بغض النظر عن مخطط التحكم في حالة عدم وجود ضوضاء في قسم العمل في الكنس ... 5.9.9. اضبط مستوى استجابة نظام إنذار الأعطال التلقائي (ASD). 5.9.10. تم تعيين قيم مستوى الرفض الثاني لحساسية التحديد أعلى من المستوى الأول بمقدار 3 ديسيبل. 5.9.11. لضبط كاشف الخلل على مستوى الرفض الثاني ، يدار مقبض "التوهين" (لكاشفات الخلل مع المخفف) بمقدار 3 ديسيبل إلى اليسار (عكس اتجاه عقارب الساعة) أو مقبض "الحساسية" (لكاشفات الخلل بدون مخفف) بواسطة 1 قسمة إلى اليمين في اتجاه عقارب الساعة بالنسبة لمستوى الرفض الأول ... 5.9.12. اضبط حساسية البحث. يتم تعيين قيم مستوى حساسية البحث فوق مستوى الرفض الأول بمقدار 6 ديسيبل. 5.9.13. لضبط كاشف الخلل على حساسية البحث ، يتم تشغيل عنصر التحكم في "التوهين" بمقدار 6 ديسيبل إلى اليسار (عكس اتجاه عقارب الساعة) أو التحكم في "الحساسية" بمقدار قسمين إلى اليمين (في اتجاه عقارب الساعة) فيما يتعلق بقيمة الرفض الأول مستوى. 5.9.14. اضبط مدة وموضع النبضة القوية وفقًا للسمك الذي يتم التحكم فيه وطريقة السبر وفقًا للطريقة الموضحة في الملحق 9 الموصى به.

6. التحكم

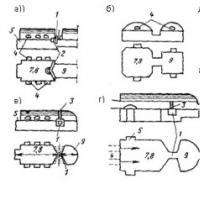

6.1 يشمل الفحص عمليات سبر معدن اللحام والمنطقة المتأثرة بالحرارة وتحديد الخصائص المقاسة للعيوب. 6.2 يتم إجراء سبر اللحامات بطريقة الحركة العرضية الطولية للباحث ، المنصوص عليها في البند 5.7. يجب ألا تزيد سرعة حركة جهاز الكشف عن 30 مم / ثانية. 6.3 يتم ضمان الاتصال الصوتي للباحث مع السطح الذي يتحرك عليه من خلال أداة التوصيل عن طريق الضغط برفق على الباحث. يتضح استقرار التلامس الصوتي من خلال انخفاض مستويات اتساع الإشارة عند الحافة الخلفية لنبضة التحقيق ، الناتجة عن الضوضاء الصوتية للباحث ، مقارنةً بمستواها مع تدهور أو عدم الاتصال الصوتي لـ الباحث مع سطح المنتج. 6.4. يتم إجراء سبر الوصلات الملحومة عند حساسية البحث ، وتحديد خصائص العيوب المكتشفة - في مستويي الرفض الأول والثاني. قم بتحليل الأصداء التي يتم ملاحظتها فقط في النبض القوي والتي يبلغ ارتفاعها 30 مم على الأقل عند حساسية البحث. 6.5. أثناء عملية الفحص ، من الضروري التحقق من إعداد كاشف الخلل إلى مستوى الرفض الأول مرتين على الأقل في الوردية. 6.6. في مستوى الرفض الأول ، يتم تقييم العيوب من خلال اتساعها ، وفي مستوى الرفض الثاني ، يتم تقدير الطول الشرطي والمسافة الشرطية بين العيوب وعدد العيوب. 6.7 يتم تحديد طبقات الوصلات الملحومة بواسطة حزم مباشرة وعارضة مرة واحدة من كلا الجانبين (الشكل 10). عندما تظهر أصداء بالقرب من الحواف الخلفية أو الأمامية للنبضة القوية ، يجب توضيح ما إذا كانت ناتجة عن انعكاس الحزمة فوق الصوتية من التضخيم أو الترهل عند جذر التماس (الشكل 11). لهذا ، يتم قياس المسافات L 1 و L 2 - موضع الباحثين (I) حيث يكون لإشارة الصدى من العاكس أقصى سعة ، ثم يتم وضع الباحث على الجانب الآخر من خط اللحام في نفس الوقت مسافات L 1 و L 2 من العاكس - موضع الباحثين (II). إذا لم تكن هناك عيوب تحت سطح حبة التعزيز أو في جذر اللحام ، فلن يتم ملاحظة إشارات الصدى عند حواف النبض القوي. إذا كان الصدى ناتجًا عن انعكاس من تقوية التماس ، فعند لمسه بقطعة قماش مبللة بسائل ملامس ، سيتغير اتساع الصدى بمرور الوقت مع لمسة المسحة. يرجى ملاحظة أن التخفيضات المقبولة يمكن أن تسبب أيضًا أصداء خاطئة. في هذه الحالة ، يوصى بتنظيف الجزء العاكس من اللحام مع السطح المعدني الأساسي ثم إعادة فحصه. في حالة عدم وجود عيوب ، لن يتم ملاحظة أصداء على حواف النبض القوي.مخططات السبر للدرزات ذات الحز المتماثل

أ - مع شطبة من حافتين ، ب - مع شطبة منحنية من حافتين

دارة فك صدى كاذبة

أ - من الترهل عند جذر التماس ؛ ب - من حبة التسليح التماس

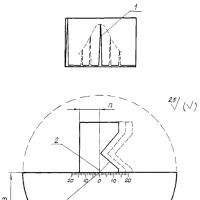

6.8 يوصى باستخدام وصلات تناكبية ذات حافة واحدة بسماكة جدار تزيد عن 18 مم ، بالإضافة إلى السبر من كلا الجانبين وفقًا لطريقة الأخدود المتماثل ، وذلك لإصدار صوت إضافي باستخدام المستكشفات بزاوية موشورية تبلغ 54 درجة (53 درجة) ) من جانب الحافة بدون شطبة (الشكل 12). في هذه الحالة ، يتم حساب منطقة حركة الباحث ومنطقة التجريد وفقًا للصيغ الواردة في البند 5.5.2 ، ويتم تعيين حساسية التحديد (مستوى الرفض الأول) على 6 مم 2. 6.9 عندما نصف عرض التماس التعزيز ل /2 لا تتجاوز المسافة L 1 من الحافة الأمامية لجهاز البحث إلى إسقاط العيب المزعوم عند جذر التماس على سطح المفصل الملحوم ، يتم إجراء سبر الجزء السفلي من التماس بحزمة مستقيمة (الشكل 13 أ) ومتى ل /2 يتجاوز الجزء السفلي من خط اللحام L 1 ويصدر صوت حزمة منعكسة مضاعفة (الشكل 13 ب). 6.10. لمقارنة قيم الكميات ل /2 و L 1 يوصى بتحديد المسافة تجريبياً L 1 (الشكل 14). يتم تثبيت أداة البحث في نهاية الأنبوب المتحكم فيه أو عينة الاختبار المستخدمة لضبط كاشف الخلل إلى مستوى الرفض الأول. قم بتحريك أداة البحث بشكل عمودي على وجه النهاية ، وقم بإصلاح موضع الباحث الذي ستكون عنده إشارة الصدى من الزاوية السفلية بحد أقصى ، ثم قم بقياس المسافة L 1. 6.11. مع الوصول أحادي الجانب إلى خط اللحام ، يتم الصوت من جانب واحد فقط (الشكل 15). إذا كان سمك العناصر المراد لحامها لا يزيد عن 18 مم ، فيجب أن يتم صوت التماس بشكل إضافي باستخدام مكتشفات بزاوية موشورية تبلغ 54 درجة (53 درجة) وفقًا للطريقة الموضحة في الفقرة 6.8. في الخاتمة وفي سجل التحكم ، يجب عمل إدخال مناسب بحيث يتم إجراء السبر فقط على جانب واحد من خط اللحام.

مخططات السبر للدرزات ذات الحز غير المتماثل

أ - بشطبة من حافة واحدة ؛ ب - مع شطبة منحنية من حافة واحدة ؛ ج - مع شطبة متدرجة من حافة واحدة ؛ أ 2> أ 1 ؛ أ 2 = 54 درجة (53 درجة)

مخطط السبر لقاع التماس.

مقاس ل /2 أقل من L 1 بمقدار أن منطقة حركة الباحث تساوي L 1 - ل /2 يسمح لك بصوت جذر التماس بالكامل باستخدام شعاع مستقيم ؛ ب - منطقة حركة الطالب تساوي L 1 - ل /2 يسمح لك بإصدار شعاع مباشر لجزء من جذر التماس ، والباقي بشعاع انعكاس مضاعف

مخطط تحديد المسافة التجريبية

مخطط السبر مع الوصول الأحادي

مخطط السبر للدرز بسمك جدار مختلف للعناصر المتاخمة

6.12. إذا كانت العناصر المتاخمة لها سماكة مختلفة بدون شطبة للجدار بسماكة أكبر ، فيجب إجراء السبر وفقًا للفقرة 6.7. عندما تظهر إشارة بالقرب من الحافة الخلفية للنبضة القوية ، فمن الضروري مراعاة أنه عندما يكون الباحث موجودًا على جانب سمك الجدار الأكبر للعنصر على مسافة L 1 = tg a من محور اللحام ، يمكن ملاحظة الإشارة من الزاوية السفلية للجدار والإشارة من العيب في جذر اللحام (الشكل 16) كإشارة واحدة. لتحديد العاكس الذي يتم ملاحظة الإشارة منه ، من الضروري تثبيت أداة البحث من جانب سمك الجدار الأصغر للعنصر على مسافة L 1 من محور اللحام. في هذه الحالة ، إذا لم يتم ملاحظة الإشارة بالقرب من الحافة الخلفية للنبضة القوية ، فإن الخلل غائب ، ولكن إذا لوحظت الإشارة ، فسيتم العثور على عيب في جذر اللحام. 6.13. إذا كانت العناصر المتاخمة لها سماكة مختلفة مع شطبة من الجدار بسماكة أكبر ، فعندئذ من جانب السماكة الأصغر ، يتم إجراء السبر وفقًا للفقرة 6.7 ، ومن جانب سمك الجدار الأكبر للعنصر - وفقًا لـ المخططات الموضحة في الشكل. 17 ، 18. يتم تحديد سمك جدران الأنابيب المراد ربطها والحد الفعلي (الطول) للشطبة بواسطة أداة تحديد مستقيمة وفقًا للملحق 10. 6.14 الموصى به. الخصائص الرئيسية القابلة للقياس للعيوب المكتشفة هي: اتساع إشارة الصدى من العيب ؛ إحداثيات الخلل الطول الشرطي للعيب ؛ المسافة الشرطية بين العيوب ؛ عدد العيوب في أي قسم من التماس بطول 100 مم. 6.15. يتم تحديد سعة إشارة الصدى الناتجة عن الخلل بالديسيبل من قراءات منظم "التوهين" (المخفف).

مخططات طبقات السبر مع شعاع منعكس مباشر وأحادي الحزمة من جانب عنصر أكثر سمكًا

فترات حركة الباحث عند سبر خط اللحام: أ - بشعاع مستقيم من L "إلى L" ، حيث L "= ل /2 + ن ؛ L "= d × tg a ؛ b - تنعكس مرة واحدة بواسطة الحزمة من إلى ، حيث = 5 (د 1 - د) +10+ د 1 × تان أ ، = 2 د 1 × تان أ + ل /2 ؛ L = 5 (د 1 - د).

مخطط طبقات السبر مع شعاع مزدوج الانعكاس من جانب عنصر أكثر سمكًا

الفاصل الزمني لحركة الباحث من إلى ، حيث = 2 d 1 × tg a + ل /2 ؛ = (2 د 1 + د) tg a

6.16. إحداثيات العيب - المسافة L من نقطة دخول العارضة إلى إسقاط العيب على سطح الوصلة الملحومة والعمق H - يتم تحديدها وفقًا لمتطلبات تعليمات التشغيل لأجهزة كشف الخلل ( شكل 19) 6.17. يتم تحديد إحداثيات الخلل بالسعة القصوى للإشارة المنعكسة. إذا تجاوز الصدى الشاشة ، فإن عناصر التحكم في "التوهين" أو "الحساسية" تقلل اتساعها بحيث تكون الإشارة القصوى في النطاق من 30 إلى 40 ملم. 6.18. يتم تحديد الطول الشرطي للعيب والمسافة الشرطية بين العيوب وفقًا لـ GOST 14782-76. عند قياس هذه الخصائص ، يجب مراعاة المواضع المتطرفة لجهاز البحث تلك التي يكون فيها اتساع إشارة الصدى من العيب 0.2 من الحجم الرأسي لمجال العمل لشاشة CRT.

7. معالجة وتسجيل نتائج المراقبة

7.1. تقييم جودة الوصلات الملحومة. 7.1.1. يتم تقييم الخصائص المقاسة للعيوب في الوصلات الملحومة وفقًا لمتطلبات هذه المواصفة القياسية والوثائق التنظيمية والفنية الحالية. ترد في الجدول القيم القصوى المسموح بها للخصائص المقاسة للعيوب التي تم إنشاؤها مع مراعاة متطلبات SNiP III -31-78. 3. 7.1.2. يتم تقييم جودة الوصلات الملحومة وفقًا لنتائج المراقبة وفقًا لمبدأ: "جيد" - "سيئ". يستخدم مصطلح "جيد" لتقييم شقوق الوصلات الملحومة بدون عيوب أو بها عيوب ، لا تتجاوز خصائصها المقاسة المعايير المحددة في الجدول. 3. يستخدم المصطلح "غير صالح" لتقييم شقوق الوصلات الملحومة في حالة وجود عيوب فيها ، والتي تتجاوز خصائصها المقاسة المعايير المحددة في الجدول. 3.تحديد إحداثيات العيوب

الجدول 3

الحد الأقصى للقيم المسموح بها للخصائص المقاسة وعدد العيوب في مجالات الوصلات الملحومة

|

السماكة الاسمية للعناصر الملحومة ، مم |

تقدير السعة |

التقييم بالطول الشرطي والمسافة الشرطية بين العيوب وعدد العيوب |

الطول الشرطي (مم) للعيب الموجود على عمق ، مم |

عدد العيوب المسموح بها حسب الخصائص المقاسة عند أي 100 مم من طول التماس |

إجمالي الطول الاسمي (مم) للعيوب المسموح بها لأي 100 مم من طول خط اللحام الموجود على عمق ، مم |

||

|

من 6.0 إلى 20.0 مدفوع. |

مستوى الرفض الأول |

مستوى الرفض الثاني |

|||||

|

أكثر من 20.0 إلى 40.0 مدفوعًا. |

|||||||

|

أكثر من 40.0 إلى 50.0 مدفوع. |

|||||||

المرفق 1

ترددات التشغيل ميغاهيرتز

النطاق الديناميكي المخفف ، ديسيبل

أقصى عمق السبر (على الفولاذ) ، مم

مقياس العمق

أبعاد جزء العمل من شاشة CRT ، مم

نطاق درجة حرارة العمل ، ° ك (درجة مئوية).

الأبعاد ، مم

الوزن ، كجم

جهد الإمداد ، V

نوع الطعام

0,80; 1,80; 2,50; 5,00

قطر 70

278-303 (+5 إلى +30)

220 × 335 × 423

0,60; 1,80; 2,50; 5,00

125; 2,50; 5,00; 10,00

(من -10 إلى +40)

260 × 160 × 425

260 × 170 × 435

220, 127, 36, 24

0,60; 1,25; 2,50; 5,00

50 (بخطوات 2 ديسيبل)

278-323 (+5 إلى +50)

345 × 195 × 470

40 (بسلاسة)

1,25; 2,50; 5,00; 10,00

263-323 (من -10 إلى +50)

130 × 255 × 295

500 (للألمنيوم)

278-424 (+5 إلى +50)

520 × 490 × 210

258-313 (من -15 إلى +40)

140 × 240 × 397

الملحق 2

منهجية لتحديد خط المسح للمجموعة المتخصصة "ECHO"

يتم تحديد خطية خط المسح على النحو التالي: 1. قم بتوصيل أداة البحث المستقيمة بالمقبس 1 من كاشف الخلل. 2. تم ضبط مفتاح التبديل الخاص بمفتاح "نوع العمل" على الموضع 1. 3. تم ضبط مفاتيح المخفف "ناعم" و "تقريبي" على الوضع "0". 4. باستخدام منظم "قطع الضوضاء" ، إذا لزم الأمر ، قم بإزالة الضوضاء من خط المسح. 5. استخدم المفتاح "" لإزالة النبض الوامض خارج الشاشة. 6. تم ضبط مفتاح "المسح الخشنة" على الوضع "5". 7. تم ضبط منظم "الكنس بسلاسة" على الموضع الأيمن المتطرف. 8. قم بتثبيت أداة البحث على سطح العينة القياسية رقم 2 GOST 14782-76. 9. تحقق على الشاشة الحد الأقصى لعدد إشارات الخلفية المنعكسة بحيث يتم توزيعها على طول خط المسح بالكامل. 10. قم بقياس المسافة بين الحواف الأمامية للإشارات المنعكسة على شاشة CRT. 11. يعتبر الخطية مرضية إذا كانت المسافة بين النبضات لا تختلف عن بعضها البعض بأكثر من 10٪. 12. تحقق من الخطية بنفس الطريقة على النطاقات المتبقية من عملية المسح.الملحق 3

اسم المنظمة التي أصدرت الطلب رقم التطبيق. 1. تم تقديم الطلب بواسطة ________________________________________________________________ (الأحرف الأولى واللقب) 2. اسم الكائن __________________________________________________ 3. الاسم والخصائص المختصرة للعنصر الخاضع للرقابة ________________________________________________________________________ ________________________________________________________________________ |

الملحق 4

استمارة سجل التسجيل

الملحق 5

سوائل الاتصال

سائل ملامس لمصنع تاغانروغ "كراسني كوتيلشيك"

يحتوي سائل التلامس المانع القابل للغسل على التركيبة التالية: ماء ، ل .................................... ............................................... ... .......................... 8 نتريت الصوديوم (تقني) كجم ............. ............................................... ..... 1.6 نشاء (بطاطس) كجم ................................... . ........................................... 0.24 جلسرين (تقني) ، كجم ................................................ .............................. 0.45 رماد الصودا (تقني) ، كجم ......... ... ............................................ 0،048

طريقة طهو

تذوب الصودا ونتريت الصوديوم في 5 لترات من الماء البارد وتغلى في وعاء نظيف. يذوب النشا في 3 لترات من الماء البارد ويصب في محلول مغلي من نتريت الصوديوم والصودا. يُغلى المحلول لمدة 3-4 دقائق ، وبعد ذلك يُسكب الجلسرين فيه ، ثم يبرد المحلول. يتم استخدام سائل التلامس في درجات حرارة من +3 إلى +38 درجة مئوية.

السائل الملامس لمصنع بناء الآلات في تشيرنيفتسي

سائل التلامس عبارة عن محلول مائي من بولي أكريلاميد ونتريت الصوديوم بالنسب التالية: بولي أكريلاميد في٪ .............................. ............................................... ... .......... من 0.8 إلى 2 نتريت الصوديوم٪ ............................. . ................................................. . ............... من 0.4 إلى 1 ماء٪ ........................... .................................................. ............................... من 98.8 إلى 97

طريقة طهو

في خزان فولاذي بسعة 3 لترات ، مزود بمحرك بسرعة 800-900 دورة في الدقيقة ، يتم تحميل 500 جرام من البولي أكريلاميد التقني (8٪) و 1.3 لتر من الماء ، ويتم التقليب لمدة 10-15 دقيقة. حتى يتم الحصول على محلول نتريت الصوديوم متجانس. يتم تحميل القادوس بكمية مناسبة من بولي أكريلاميد ومحلول نتريت الصوديوم والماء. ثم يتم تشغيل المحرك ومحتويات القبو لمدة 5-10 دقائق. يتم ضخه مرارًا وتكرارًا حتى يتم الحصول على كتلة متجانسة. عند استخدام مضخة بسعة 12.5 لتر / دقيقة. يستخدم محرك كهربائي بقوة 1 كيلو واط.

الملحق 6

المرجعي

طريقة تصنيع عواكس القطاع

تُصنع عاكسات القطعة على سطح عينة الاختبار عن طريق الطحن على آلة حفر إحداثية وفقًا للمخطط (الشكل 1). يتم تحديد قطر القاطع اعتمادًا على المساحة المطلوبة لعاكس القطعة. يتم تحديد عمق الطحن H وفقًا للرسوم البيانية (الشكل 2 ، 3). يتم ضبط زاوية ميل القاطع بحيث تكون مساوية لزاوية إدخال الاهتزازات فوق الصوتية. يسمح بتصنيع عاكسات القطع على ماكينات الطحن. يتم قياس عمق الطحن H بمؤشر بمقياس تجويف الإبرة.طريقة تصنيع القطعة العاكسة

الرسم البياني لاعتماد عمق الطحن "H" على مساحة القطعة "س"للمكتشفات بزوايا موشورية مختلفة (قطر القاطع 3 مم)

الرسم البياني لاعتماد عمق الطحن "H" على المنطقة "س"للمكتشفات بزوايا موشورية مختلفة (قطر القاطع 6 مم)

الملحق 7

إجراء لتحديد منسقات العيوب بواسطة مجموعة الإيكو عند فحص طبقات المفاصل الملحومة

1. تعليمات عامة

1.1. يتم تحديد إحداثيات "H" و "L" مباشرة على مقياس شاشة CRT. 1.2 لتحديد إحداثيات المقياس ، قم بإجراء العمليات التالية: حدد نطاق عمل عملية المسح ؛ اضبط موضع ومدة النبضة القوية وفقًا لمنطقة التحكم في خط اللحام وقم بتدريج المقياس فيما يتعلق بسمك العناصر الملحومة ، وحساب عوامل المقياس K N و K L. 1.3 يتم ضبط مجموعة "ECHO" وفقًا لعينة الاختبار ، والتي تُستخدم لضبط الحساسية أثناء الاختبار. 1.4 لتسهيل العمليات الحسابية ، يتم أخذ قيمة التقسيم الأفقي الصغير للمقياس لتكون 0.2. 1.5 يقوم المنظم "Y" بمحاذاة خط المسح مع الخط الأفقي السفلي للمقياس ، ويقوم المنظم "X" بمحاذاة السعة القصوى لنبضة الفحص مع الخط الرأسي الأول لمقياس الشاشة على اليسار. 1.6 اضبط مفتاح "المسح الخشنة" على الموضع "5" والمقبض "" على الموضع الأيمن المتطرف. 1.7 يضبط المنظم "" الحافة الأمامية للنبضة القوية بالقرب من الحافة الخلفية لنبضة الفحص (ZI) ، ويقوم المنظم "" بعمل مدة النبضة القوية بحيث تقع الحافة الخلفية في نهاية المقياس.

2. طريقة لتحديد إحداثيات العيوب عند سبر اللحامات في الوصلات الملحومة بحزمة مستقيمة

2.1. وفقا لسمك 6 عناصر ملحومة حسب الجدول. 1 حدد عامل المقياس K N.

الجدول 1

2.2. وفقًا لسمك δ "(جزء من السماكة) لدرزة الوصلة الملحومة ، والتي يمكن التحكم فيها باستخدام عارضة مستقيمة ، تساوي المسافة من مركز العاكس 1 (نوع" الحفر الجانبي ") إلى القاع في عينة الاختبار (الشكل 1) ، يتم تحديد عدد الأقسام الضرورية بواسطة الصيغة المحددة بين الحواف الأمامية للإشارات (1) و (2). 2.3. تحريك أداة البحث فوق سطح عينة الاختبار ( الشكل 1) تحقق على التوالي أقصى سعة للإشارة (2) من العاكس 2 الموجود في أقصى عمق والإشارة (1) من العاكس 1. 2.4. تحقق المنظمون "مسح تقريبي" و "" و "" المسافة بين الحواف الأمامية من السعات القصوى للإشارة (2) و (1) ، تساوي N تقسيمات كبيرة ، بطريقة التقريب المتتالي ، (في المثال الموضح في الشكل 1 ، N = 4 ، 4).مثال على تخرج المقياس عند سبر طبقات الوصلات الملحومة بحزمة مستقيمة

2.5 يجمع المنظم "" بين الحافة الأمامية للنبضة القوية وموضع الحافة الأمامية للإشارة (1). 2.6. يجمع المنظم "" بين الحافة الخلفية للنبضة القوية وموضع الحافة الأمامية للإشارة (2). 2.7. لتحديد إحداثيات العيب ، يتم ضبط السعة القصوى للإشارة من العاكس المكتشف في منطقة التحكم (على سبيل المثال ، الإشارة (3) من العاكس 3 ، الشكل 1). ثم يتم حساب عدد الأقسام N i من الحافة الخلفية للنبضة القوية إلى الحافة الأمامية للإشارة من العيب في منطقة التحكم ويتم تحديد عمق العيب (H) بالصيغة:

H = δ -N i K H ؛

في المثال على الجحيم. 1 N أنا = 2.6. 2.8. يتم تحديد المسافة L بالمعادلة:

3. طريقة لتحديد إحداثيات العيوب عند سبر اللحامات في الوصلات الملحومة بشعاع مباشر وانعكاس مرة واحدة

3.1. وفقًا لسمك δ للعناصر الملحومة وفقًا للجدول. 2 تحديد عامل المقياس K H.

الجدول 2

3.2 حدد عدد الأقسام N p ، والتي يتم ضبطها بين مواضع الحواف الأمامية للإشارات من العاكسات 2 و 4 عند إصدار حزمة منعكسة واحدة (الشكل 2) وفقًا للصيغة:N p = δ / K H.

3.3 حدد عدد الأقسام ، التي يتم ضبطها بين مواضع الحواف الأمامية للإشارات (1) و (2) من العاكسات 1 و 2 عند الصوت بحزمة مستقيمة (الشكل 2) وفقًا للصيغة:

N l = "/ K H.

3.4. بتحريك أداة البحث فوق قطعة الاختبار ، تحقق السعة القصوى للإشارة (4) من العاكس 4 (الشكل 2) ، الموجود على أقصى مسافة من نقطة دخول الحزمة عند السبر مرة واحدة بواسطة الحزمة المنعكسة. 3.5 اضبط مفتاح "المسح الخشن" وإشارة المقبض "" (4) بين 8 و 9 أقسام كبيرة للمقياس الأفقي. 3.6 باستخدام المنظمين "" و "" بطريقة التقريب المتتالي ، يجمعون بين الحافة الأمامية لسعة الإشارة القصوى (2) من العاكس 2 مع منتصف المقياس ، والحافة الأمامية لسعة الإشارة القصوى (4 ) من العاكس 4 على مسافة مساوية لأقسام N p (القسم 3.2.) من منتصف المقياس إلى اليمين. 3.7 اضبط المنظم "" الحافة الأمامية للنبضة القوية على مسافة مساوية لأقسام N l (ص. 3.3) من منتصف المقياس إلى اليسار ، بما يتوافق مع موضع الحافة الأمامية لسعة الإشارة القصوى ( 1) من العاكس 1. 3.8. اجمع المنظم "" الحافة الخلفية للنبضة القوية مع موضع الحافة الأمامية لسعة الإشارة القصوى (4) من العاكس 4 (ص 3.6).

مثال على تخرج المقياس عند سبر طبقات الوصلات الملحومة بشعاع مباشر ومنعكس لمرة واحدة

3.9 تعتبر جميع الإشارات المكتشفة خلال مدة النبضة القوية المكشوفة من حافتها الأمامية إلى منتصف المقياس كاشفة بواسطة حزمة مستقيمة ، ومن منتصف المقياس إلى الحافة الخلفية - بواسطة حزمة منعكسة واحدة. 3.10. يتم تحديد عمق حدوث العيوب المكتشفة (N l، N p) في منطقة السبر بواسطة حزمة مستقيمة بواسطة الصيغة:

H l = δ - N l i K H ؛

حيث N l i هو عدد أقسام المقياس ، التي يتم حسابها من الوسط إلى الحافة الأمامية للإشارة من العيب ، وفي منطقة السبر بواسطة حزمة منعكسة مرة واحدة يتم تحديدها بواسطة الصيغة:

H p = δ - N p i K N ؛

حيث N p i هو عدد أقسام المقياس المحسوبة من الحافة الخلفية للنبضة القوية إلى الحافة الأمامية للإشارة من العيب. 3.11. أوجد المسافة L l في منطقة السبر بشعاع مستقيم باستخدام الصيغة:

L l = H l · tg α ؛

والشعاع المنعكس مرة واحدة وفقًا للصيغة:

L p = (2 δ -H · p) · تان α ؛

3.12. يشبه إجراء ضبط مجموعة "ECHO" لتحديد إحداثيات العيوب مع السبر المتزامن للوصلات الملحومة ذات الحزم المنعكسة الفردية والمزدوجة تلك الموصوفة أعلاه. في هذه الحالة ، يتم تحديد الإحداثيين H و L بواسطة الصيغ:

H = N l i K H ؛

حيث يزيد K N بمقدار 3 مرات مقارنة بقيم الجدول. 1.

L p = [(n +1) δ -H p] · tan α.

الملحق 8

طريقة التحقق من خطأ مقياس العمق لجهاز كشف العيوب DUK-66P

1.1. اضبط المقياس المحدد وفقًا لتردد التشغيل وزاوية منشور جهاز البحث. 1.2 حرك أداة البحث فوق سطح عينة الاختبار وعند تلقي إشارة السعة القصوى من كل من الثقوب الثلاثة (انظر الرسم) ، قم بقياس الإحداثيات H و L باستخدام جهاز قياس العمق. 1.3 تتم مقارنة الإحداثيات التي يحددها مقياس العمق بالإحداثيات المقاسة بالوسائل المترية مباشرة على العينة. 1.4 إذا تم تجاوز الخطأ المسموح به (وفقًا لجواز السفر لجهاز كشف الخلل) ، الذي تم الحصول عليه من نتائج المقارنة أعلاه ، يوصى بإرسال الجهاز للتحقق.قطعة اختبار مع عاكسات من نوع "الحفر الجانبي" لفحص وضبط مقياس العمق لجهاز كشف الخلل DUK-66P

الملحق 9

طريقة تحديد مدة وموقع نبض ستروب

1.1. يتم ضبط مدة وموقع النبضة القوية وفقًا لطريقة السبر المختارة (حزمة منعكسة مباشرة أو مفردة أو مزدوجة). 1.2 يتم ضبط كاشف الخلل وفقًا لعينة اختبار باستخدام عاكسات لضبط حساسية التحديد (مستوى الرفض الأول). 1.3 في أجهزة كشف الخلل UDM-1M و UDM-3 و DUK-66P و DUK-66PM ، باستثناء مجموعة "ECHO" ، فإن طريقة ضبط النبضات القوية هي نفسها. 1.4 طريقة تحديد مدة وموضع النبضة القوية لمجموعة "ECHO" ترتبط ارتباطًا مباشرًا بطريقة تحديد الإحداثيات وهي موصوفة في التذييل الموصى به 7. 1.5. عند نطق خط اللحام للمفصل الملحوم بشعاع مباشر ومرة واحدة ، يتم ضبط الحافة الأمامية للنبضة القوية على طول الحافة الأمامية للإشارة مع أقصى اتساع ينعكس من العاكس السفلي (الزاوي أو المقطع) ، و الحافة الخلفية للنبضة القوية - على طول الحافة الخلفية للإشارة مع أقصى اتساع منعكس من العاكس العلوي - الزاوي أو المقطع (الشكل 1). مع هذا الإعداد ، يشير الصدى في بداية الستروب إلى وجود عيوب في الجزء السفلي من اللحام ، ويشير الصدى في نهاية الصدى إلى وجود عيوب في الجزء العلوي من اللحام.مخطط لتحديد مدة وموقع النبضة القوية عند سبر خط اللحام بشعاع مباشر وعكس مرة واحدة

يتم حساب L "اعتمادًا على δ و α وعلى مخطط السبر بالصيغة: L" = (n +1) d × tan a + d + m +25 ، حيث n هو عدد الانعكاسات

1.6 عند نطق خط اللحام لمفصل ملحوم بحزمة منعكسة مزدوجة ومفردة ، يتم ضبط الحافة الأمامية للنبضة القوية على طول الحافة الأمامية للإشارة مع أقصى سعة تنعكس من العاكس العلوي ، والحافة الخلفية للنبض الصاعق على طول الحافة الخلفية للإشارة القصوى مع أقصى سعة منعكسة من العاكس السفلي. ... مع هذا الإعداد ، تشير إشارات الصدى في بداية النبضة القوية إلى وجود عيوب في الجزء العلوي من التماس ، وتشير إشارات الصدى في نهاية النبضة القوية إلى وجود عيوب في الجزء السفلي من التماس (الشكل .2) 1.7. يتم تعيين موضع النبضة القوية بواسطة منظم "X offset" بشكل متماثل بالنسبة إلى منتصف مقياس شاشة CRT لجميع أجهزة الكشف عن الخلل ، باستثناء مجموعة "ECHO".

مخطط لتحديد مدة وموضع النبضة القوية عند سبر خط التماس بحزمة منعكسة مفردة ومزدوجة

الملحق 10

تحديد سماكة جدار العناصر المراد لحامها والحدود الفعلية (طول) الحافة باستخدام أداة البحث المباشرة

1.1. يتم تثبيت الباحث على سطح العناصر المراد لحامها ، معدة مسبقًا تحت السيطرة على جانبي التماس ومغطاة بسائل التلامس ، على مسافة لا تقل عن 40 مم من خط انتقال التماس إلى القاعدة فلز. عندما يكون قطر العناصر الملحومة أقل من 300 مم ، يتم تنظيف السطح المحدد للحصول على مستوى مسطح بعرض أكبر من قطر أداة البحث المستقيمة (انظر الرسم). 1.2 يتم تحديد سماكة جدران العناصر المراد لحامها بواسطة جهاز قياس العمق ، والذي تم إعداده للقياس باستخدام أداة تحديد مستقيمة وفقًا لتعليمات كاشف الخلل. 1.3 لتحديد الحد الفعلي (الطول L ck) للشطبة ، يتم تحريك أداة البحث على سطح العنصر ذي السماكة الكبيرة باتجاه التماس حتى تظهر زيادة حادة في المسافة بين المسبار وأقرب نبضات منعكسة مقارنةً بـ المسافة بين بقية الإشارات المتعددة المنعكسة. بعد ملاحظة موضع الباحث الموجود بهذه الطريقة (انظر الرسم التخطيطي التوضيحي في الرسم) ، يتم قياس المسافة L ck من خط التماس إلى موضع العلامة على سطح العنصر بمسطرة.مخطط لسبر حوائط العناصر المراد لحامها باستخدام جهاز كشف مباشر لتحديد سمكها وطولها المائل

ZI - فحص النبض ؛ 1،2،3 ... تنعكس الإشارات من الجانب المقابل لجدار العناصر الملحومة

الملحق 11

سجل التحكم بالموجات فوق الصوتية

|

رقم الاستنتاج وتاريخ الإصدار |

تاريخ السيطرة |

اسم الكائن الخاضع للرقابة وعنوانه |

نطاق التحكم |

خصائص الوصلة الملحومة |

المعلمات السيطرة |

نتائج التحكم |

تقييم جودة خط اللحام في الوصلة الملحومة |

معلومات إعادة الاختبار |

لقب المفتش |

توقيع جهاز كشف الخلل |

ملحوظة |

||||||||||

|

نوع الاتصال |

فهرس (رقم) التماس حسب الرسم |

قطر وسمك العناصر الملحومة ، مم |

درجة الصلب |

طريقة اللحام |

نوع ورقم كاشف الخلل |

تردد العمل ، ميغاهيرتز |

نوع المنشور الباحث والرأس والدرجات |

منطقة الحد الأقصى المسموح به للعيب المكافئ |

رقم المنطقة الملحومة |

وصف مختصر للعيوب المكتشفة |

عدد العيوب المكتشفة لكل 100 مم من طول التماس |

الطول الشرطي للعيوب لكل 100 مم من طول اللحام ، مم |

|||||||||

الملحق 12

|

(اسم الكائن) |

(اسم المنظمة التي قامت بالرقابة |

||

| رقم الخط |

قسم تركيب الامانة والمختبر) |

||

الخلاصة رقم ___ الرسم (النموذج ، مخطط الأسلاك) رقم ____________________________________________________________________________ اللقب والاسم والعائلة ورقم علامة اللحام ____________________________________________________________________ نوع كاشف الخلل ورقمه التسلسلي ____________________________________________________________________________ رئيس المختبر _______________________________________________________________ التوقيع (اسم العائلة ، الاسم الأول ، المفتش بالموجات فوق الصوتية) الاسم الأخير ___________________________________ ، التوقيع |

|||

الملحق 13

العيوب رقم 6 للتوصيل الملحوم رقم 30 إدخال رقم 21 في سجل التحكم بالموجات فوق الصوتية

(مثال على الحشو)

ملاحظة: يشير السهم "+" إلى اتجاه حركة المنتج منا عموديًا على مستوى الرسم

| 1. الغرض من الطريقة. 2 2. متطلبات مفتشي الاختبارات غير التدميرية ومنطقة الاختبار بالموجات فوق الصوتية. 2 3. متطلبات السلامة. 3 4. متطلبات المعدات والمواد .. 4 5. التحضير للمراقبة .. 7 6. التحكم. 14 7. معالجة وعرض نتائج المراقبة. 19 الملحق 1 أجهزة الكشف عن الخلل الموصى بها وخصائصها التقنية الرئيسية. 21 التذييل 2 طرق لتحديد خطية مسح مجموعة متخصصة من "صدى". 22 التذييل 3 تطبيق للاختبار بالموجات فوق الصوتية للمفاصل الملحومة. 22 التذييل 4 نموذج من مجلة تسجيل الطلبات. 23 الملحق 5 السوائل الملامسة. 23 الملحق 6 طريقة تصنيع العواكس القطاعية. 23 التذييل 7 طرق لتحديد إحداثيات العيوب باستخدام مجموعة "الصدى" عند فحص طبقات الوصلات الملحومة. 25 التذييل 8 طرق للتحقق من خطأ مقياس العمق لجهاز كشف الخلل duk-66p.28 الملحق 9 طرق لتحديد مدة وموضع النبضة القوية. 29 التذييل 10 تحديد سمك الجدار للعناصر الملحومة والحدود الفعلية (الطول) للشطبة مع مكتشف مستقيم .30 الملحق 11 مجلة الاختبار بالموجات فوق الصوتية. 32 التذييل 12 استنتاج حول فحص جودة الوصلات الملحومة لخطوط الأنابيب بالطريقة فوق الصوتية .. 32 التذييل 13 مخطط العيب رقم 6 للمفصل الملحوم رقم 30 إدخال رقم 21 في سجل الفحص بالموجات فوق الصوتية. 33 |

). يتم توفير قائمة موسعة من المعايير المتعلقة بالمجسات فوق الصوتية في نهاية هذه الصفحة. يمكن تصنيف مجسات الموجات فوق الصوتية بشروط وفقًا للمعايير التالية:

وفقًا لزاوية إدخال التذبذبات ، يتم تمييزها:

- تقدم المحولات المباشرة و (أو) تستقبل التذبذبات على طول السطح الطبيعي لجسم الاختبار عند نقطة الدخول.

- تُدخل المحولات المائلة و (أو) تستقبل الاهتزازات في اتجاهات غير الوضع الطبيعي لسطح جسم الاختبار.

وفقًا لطريقة وضع وظائف الإشعاع واستقبال إشارة الموجات فوق الصوتية ، يتم تمييزها:

- محولات الطاقة المدمجة حيث يعمل نفس العنصر الكهرضغطية في وضع الإشعاع وفي وضع الاستقبال.

- محولات طاقة مجمعة بشكل منفصل حيث يوجد عنصرين أو أكثر من عناصر كهرضغطية في مبيت واحد ، يعمل أحدهما فقط في وضع الإشعاع ، والآخر في وضع الاستقبال.

حسب تردد الاهتزاز

- يمكن تقييد مجسات الموجات فوق الصوتية عالية التردد بشكل مشروط بمدى 4-5 ميجاهرتز ، وعادة ما يستخدم هذا التردد عند فحص قطع العمل الدقيقة ذات السماكة الصغيرة (عادة أقل من 100 مم) والمفاصل الملحومة بسمك أقل من 20 مم.

- محولات طاقة بالموجات فوق الصوتية متوسطة التردد مع نطاق تردد يتراوح بين 1.8 و 2.5 ميجا هرتز. تُستخدم محولات الطاقة ذات النطاق الترددي هذا للتحكم في المنتجات ذات السماكة الأكبر وحجم الجسيمات الكبير.

- تُستخدم مجسات الموجات فوق الصوتية ذات التردد المنخفض مع نطاق تردد يتراوح من 0.5 إلى 1.8 ميجاهرتز للتحكم في قطع العمل ذات البنية الحبيبية الخشنة ومعامل التوهين العالي ، على سبيل المثال ، الحديد الزهر أو الخرسانة أو البلاستيك.

عن طريق الاتصال الصوتي

- مجسات التلامس حيث يكون سطح العمل ملامسًا لسطح OK أو يقع منه على مسافة أقل من نصف الطول الموجي في الوصلة.

- الغمر الذي يعمل عندما تكون هناك طبقة من السائل بين أسطح محول الطاقة و OK ، بسماكة أكبر من المدى المكاني للنبض الصوتي.

حسب نوع الموجة المُثارة في الكائن المتحكم فيه:

- الموجات الطولية - التذبذبات التي تحدث على طول محور الانتشار ؛

- موجات القص (المستعرضة) - تحدث التذبذبات بشكل عمودي على محور الانتشار ؛

- الموجات السطحية (موجات رايلي) - تنتشر على طول الحدود الحرة (أو ضعيفة التحميل) لجسم صلب وتتحلل بسرعة مع العمق.

- الموجات فوق الصوتية العادية (موجات لامب) هي موجات فوق صوتية تنتشر في الصفائح والقضبان. هناك موجات متناظرة وغير متماثلة.

- موجات الرأس عبارة عن مجموعة من الموجات الصوتية التي يتم تحفيزها عند وقوع حزمة من الموجات الطولية على الواجهة 2 للوسائط الصلبة عند الزاوية الحرجة الأولى.

انظر أيضا المقالات:

- محولات TOFD

اختيار محول كهرضغطية بالموجات فوق الصوتية

يعتمد اختيار محول الطاقة على معلمات الكائن الذي تم فحصه ، مثل المادة والسمك والشكل واتجاه العيوب ، إلخ.

دقق في الاختيار بزاوية الدخول(مستقيم أو مائل) يتم تحديده بناءً على مخطط الصوت لكائن معين. يتم تضمين مخططات الصوت في معايير الولاية والإدارات ، بالإضافة إلى مخططات التحكم التكنولوجي. في الحالة العامة ، يتم اختيار زاوية الدخول بطريقة تضمن تقاطع القسم الذي تم اختباره بواسطة المحور الصوتي لمحول الطاقة (الحزمة المباشرة أو المنعكسة مرة واحدة). يتم توفير اكتشاف العيوب الناشئة على السطح بشكل أكثر فاعلية عندما تحدث موجة القص بزاوية 45 درجة ± 5 درجة على هذا السطح.

اختيار محولات الطاقة حسب مخطط التوصيل(مدمج أو كمبيوتر) وفقًا لسماكة المنتج أو مسافة منطقة الفحص من سطح الإدخال. عادةً ما تُستخدم المجسات المحاذاة المستقيمة عند فحص المنتجات التي يزيد سمكها عن 50 مم ، ومسبار RS المستقيمة لفحص المنتجات التي يصل سمكها إلى 50 مم ، أو الطبقة القريبة من السطح حتى 50 مم.

تستخدم محولات الطاقة المائلة RS بشكل أساسي وفقًا لنظام التحويل المدمج. تستخدم مجسات RS المائلة ذات موجة القص بشكل أساسي لاختبار الوصلات الملحومة للأنابيب رقيقة الجدران (حتى 9 مم) التي لا يزيد قطرها عن 400 مم (محولات الطاقة الوترية). تُستخدم محولات طاقة PCP المائلة ذات الموجة الطولية للتحكم في المفاصل ذات الهيكل الحبيبي الخشن ومستوى عالٍ من الضوضاء (اللحامات الأوستنيتي).

اختيار المحولات حسب تردد الاهتزاز، يعتمد بشكل أساسي على سمك OC وحساسية التحكم المطلوبة. بسبب الطول الموجي الأقصر ، تسمح محولات الطاقة عالية التردد بإيجاد عيوب أصغر ، بينما تخترق الموجات فوق الصوتية لتحقيقات التردد المنخفض بشكل أعمق في المادة ، لأن عامل التخميد يتناقص مع التردد. تُستخدم مجسات التردد المنخفض في فحص المواد ذات الحبيبات الخشنة والمواد ذات معامل التوهين العالي.

عند اختيار تردد ، يجب أن يؤخذ في الاعتبار أن زيادته تسبب:

- زيادة المجال القريب

- انخفاض في المنطقة الميتة المرتبط بانخفاض مدة التذبذبات الحرة لعنصر كهرضغطية ؛

- شعاع محسّن ودقة أمامية ؛

- تضييق خاصية الاتجاهية ؛

- زيادة في معامل التوهين والانخفاض المصاحب في الحساسية عند السماكات الكبيرة

- زيادة مستوى الضوضاء التي يحملها الهيكل في المواد الخشنة الحبيبات ؛ انخفاض في مستوى الضوضاء الجوهرية للمسبار ، المرتبط بزيادة توهين الموجة الصوتية في عناصر المسبار مع زيادة التردد ؛

الاشتراك في القناة لدينا موقع يوتيوب

P111 - محولات مجمعة مباشرة

محولات نوع P111تستخدم للكشف عن الخلل وقياس سمك المنتجات ذات الموجات الطولية. في الممارسة العملية ، تُستخدم محولات الطاقة المحاذاة بشكل مباشر لفحص الألواح ، والألواح ، والأعمدة ، والمسبوكات ، والمطروقات ، وكذلك للبحث عن التخفيف المحلي في جدران المنتجات. تُستخدم محولات الطاقة P111 لاكتشاف العيوب الحجمية والمستوية - المسام والشعر والتشقق وما إلى ذلك. يتم عرض خصائص مجسات نوع P111 في الجدول:

| تعيين مسبار الموجات فوق الصوتية | التردد الفعال ، ميغا هرتز | قطر العاكس ، مم | قطر سطح العمل ، مم | الأبعاد الكلية ، مم | |

| P111-1.25-K20 | 1.25 ± 0.125 | 15 - 180 | 3,2 | 22 | Ø 32x43.5 سم |

| P111-2.5-K12 | 2.5 ± 0.25 | 10 - 180 | 1,6 | 14 | Ø 22x35.5 سم |

| P111-2.5-K20 | 2.5 ± 0.25 | 25 - 400 | 1,6 | 22 | Ø 32x43.5 سم |

| P111-5-K6 | 5.0 ± 0.5 | 5 - 70 | 1,2 | 9 | Ø 19x32 |

| P111-5-K12 | 5.0 ± 0.5 | 15 - 200 | 1,2 | 14 | Ø 22x35.5 سم |

| P111-5-K20 | 5.0 ± 0.5 | 15 - 200 | 1,2 | 22 | Ø 32x43.5 سم |

| P111-10-K6 | 10.0 ± 1.0 | 5 - 30 | 1,0 | 9 | Ø 19x32 |

P112 - محولات مباشرة مجمعة منفصلة

اتصل بمحولات طاقة مجمعة بشكل منفصل، النوع P112 ، عادة ما يستخدم لتحديد سمك الجدار المتبقي للمنتجات وللبحث عن العيوب الموجودة في الأعماق الضحلة نسبيًا تحت السطح. تتراوح سماكة الكائنات التي يتم مراقبتها بواسطة P 112 ، كقاعدة عامة ، من 1 إلى 30 مم. خصائص P112 موضحة في الجدول:

| تعيين مسبار الموجات فوق الصوتية | التردد الفعال ، ميغا هرتز | نطاق الفحص للصلب 40x13 مم | قطر العاكس ، مم | أبعاد سطح العمل ، مم | الأبعاد الكلية ، مم |

| P112-2.5-12 | 2.5 ± 0.25 | 2 - 30 | 1,6 | Ø 16 | Ø 24 × 43 |

| P112-5-6 | 5.0 ± 0.5 | 1 - 25 | 1,2 | Ø 9 | Ø 21 × 40 |

| P112-5-12 | 5.0 ± 0.5 | 2 - 30 | 1,2 | Ø 16 | Ø 24 × 43 |

| P112-5-3x4 | 5.0 ± 0.5 | 1 - 25 | 1,2 | 10 × 15 | Ø 32 × 12 × 28 |

P121 محولات مشتركة مائلة

محولات الطاقة المائلة، النوع P121 ، يستخدم على نطاق واسع في مشاكل فحص الوصلات الملحومة والألواح والطوابع والمطروقات وغيرها من الأشياء. تسمح محولات الطاقة P121 باكتشاف الشقوق والعيوب الحجمية ، مثل الشوائب غير المعدنية ، والمسام ، ونقص الاختراق ، وتجويف الانكماش ، وما إلى ذلك. بمساعدة محولات الطاقة من النوع P121 ، كقاعدة عامة ، يتم تحديد خصائص العيوب ذات الاتجاه الرأسي. الخصائص والتأشير المحتمل لـ P 121 من إحدى الشركات المصنعة موضحة في الجدول:

| رمز | زاوية الدخول وفقًا لعينة CO-2 ، درجات | نطاق التحكم للصلب ، مم | التردد الفعال ، ميغا هرتز | بوم ، مم | حجم PE ، مم | حجم سطح العمل ، مم | الأبعاد الكلية ، مم |

| P121-1.8-40-M-002 | 40+-1,5 | 1…50 | 1,8+-0,18 | 9 | 8 × 10 | 24 × 12 | 33 × 16 × 25 |

| P121-1.8-50-M-002 | 50+-1,5 | 1…50 | 1,8+-0,18 | 10 | 8 × 12 | 30 × 16 | 33 × 16 × 25 |

| P121-1.8-65-M-002 | 65+-1,5 | 1…45 | 1,8+-0,18 | 12 | 8 × 12 | 32 × 16 | 33 × 16 × 24 |

| P121-2.5-40-M-002 | 40+-1,5 | 0,7…50 | 2,5+-0,25 | 8 | 8 × 12 | 30 × 16 | 33 × 16 × 25 |

| P121-2.5-45-M-002 | 45+-1,5 | 0,7…50 | 2,5+-0,25 | 8 | 8 × 12 | 30 × 16 | 33 × 16 × 25 |

| P121-2.5-50-M-002 | 50+-1,5 | 0,7…50 | 2,5+-0,25 | 8 | 8 × 12 | 30 × 16 | 33 × 16 × 25 |

| P121-2.5-65-M-002 | 65+-2 | 0,7…45 | 2,5+-0,25 | 10 | 8 × 12 | 32 × 16 | 33 × 16 × 25 |

| P121-2.5-70-M-002 | 70+-2 | 0,7…35 | 5+-0,5 | 12 | 8 × 12 | 32 × 16 | 33 × 16 × 25 |

| P121-5-40-M-002 | 40+-1,5 | 0,7…50 | 5+-0,5 | 5 | 5 × 5 | 20 × 16 | 20 × 16 × 16 |

| P121-5-45-M-002 | 45+-1,5 | 0,7…50 | 5+-0,5 | 5 | 5 × 5 | 20 × 16 | 20 × 16 × 16 |

| P121-5-50-M-002 | 50+-1,5 | 0,7…50 | 5+-0,5 | 5 | 5 × 5 | 20 × 16 | 20 × 16 × 16 |

| P121-5-65-M-002 | 65+-2 | 0,7…40 | 5+-0,5 | 6 | 5 × 5 | 20 × 16 | 20 × 16 × 16 |

| P121-5-70-M-002 | 70+-2 | 0,5…25 | 5+-0,5 | 7 | 5 × 5 | 20 × 16 | 20 × 16 × 16 |

P122 - محولات مائلة مجمعة منفصلة

محولات وتر من النوع P122وهي تستخدم بشكل أساسي للتحكم في اللحامات المحيطية لعناصر الأنابيب المصنوعة من الفولاذ والبولي إيثيلين بقطر من 14 إلى 219 ملم. بسماكة جدار من 2 إلى 6 مم ، يتم استخدام محولات وتر مدمجة منفصلة. يعد استخدام محولات الطاقة من النوع الوترى فعالًا بشكل خاص لفحص اللحامات رقيقة الجدران من 2 إلى 4 مم.

تم تصميم محولات الطاقة من النوع P122 للتحكم في اللحامات رقيقة الجدران ، كقاعدة عامة ، من الفولاذ المقاوم للصدأ ، والفولاذ منخفض الكربون وسبائك الألومنيوم. يتم عرض خصائص P 121 في الجدول:

| اسم | زاوية الدخول | سهم | الطول البؤري للمحور Y (العمق) | الطول البؤري للمحور السيني | الفحص بالموجات فوق الصوتية للدرزات الملحومة |

| P122-5.0-65-م | 65 حول | 7 ملم | 9 ملم | 13 ملم | 7-12 ملم |

| P122-5.0-70-م | 70 تقريبا | 7 ملم | 5 ملم | 10 ملم | 5 - 9 ملم |

| P122-5.0-75-م | 75 حول | 7 ملم | 4 ملم | 9 ملم | 4-8 ملم |

| P122-8.0-65-م | 65 حول | 5 ملم | 6 ملم | 9 ملم | 5-7 ملم |

| P122-8.0-70-م | 70 تقريبا | 5 ملم | 4 ملم | 8 ملم | 3-5 ملم |

| P122-8.0-75-M | 75 حول | 5 ملم | 3 ملم | 7 ملم | 2-4 مم |

في البناء ، يتم استخدام الأنابيب التي يبلغ قطرها من 28 إلى 1420 مم بسماكة جدار من 3 إلى 30 مم. يمكن تقسيم النطاق الكامل للأقطار لاكتشاف الخلل بشكل مشروط إلى 3 مجموعات:

- Ø من 28 إلى 100 مم و H من 3 إلى 7 مم

- Ø من 108 إلى 920 مم و H من 4 إلى 25 مم

- Ø من 1020 إلى 1420 مم و H من 12 إلى 30 مم

وفقًا للدراسات التي أجريت في جامعة موسكو التقنية الحكومية. م. في الآونة الأخيرة ، في عملية تطوير طرق الاختبار بالموجات فوق الصوتية للوصلات الملحومة للأنابيب ، ينبغي للمرء أن يأخذ في الاعتبار عاملًا مهمًا للغاية مثل تباين الخصائص المرنة لمادة الأنابيب.

تباين الأنبوب الفولاذي ، ميزاته

تباين الخواص- هذا هو الاختلاف في خصائص الوسط (على سبيل المثال ، الفيزيائية: التوصيل الحراري ، والمرونة ، والتوصيل الكهربائي ، وما إلى ذلك) في اتجاهات مختلفة داخل وسط معين.

في عملية الفحص بالموجات فوق الصوتية للوصلات الملحومة لأنابيب الغاز الرئيسية المجمعة من أنابيب الإنتاج المحلي والأجنبي ، تم العثور على إغفال عيوب جذر خطيرة ، وتقييم غير دقيق لإحداثياتها ، ومستوى كبير من الضوضاء الصوتية.

اتضح أنه في حالة ملاحظة معلمات التحكم المثلى وأثناء تنفيذها ، فإن السبب الرئيسي لفقدان العيب هو وجود تباين كبير في الخواص المرنة للمادة الأساسية. إنه يؤثر على سرعة وتوهين وانحراف الحزمة فوق الصوتية.

أثناء سبر المعدن أكثر من 200 قطعة من الأنابيب وفقًا للمخطط الموضح في الشكل. في الشكل 1 ، اتضح أن انحراف الجذر التربيعي لسرعة الموجة لاتجاه الحركة والاستقطاب هذا هو 2 م / ث (للموجات المستعرضة). إن انحرافات السرعات عن القيم المجدولة بمقدار 100 م / ث وأكثر ليست عرضية وربما ترتبط بتقنية إنتاج المنتجات والأنابيب الملفوفة. هذه الانحرافات لها تأثير قوي على انتشار الموجات المستقطبة. بالإضافة إلى التباين المشار إليه ، تم العثور أيضًا على عدم تجانس في سرعة الصوت على طول سماكة جدار الأنبوب.

أرز. 1. تسميات رواسب اللحام في الأنابيب المعدنية: X ، Y ، Z. - اتجاهات انتشار الموجات فوق الصوتية: x. у.z: - اتجاهات الاستقطاب. ص- اتجاه التدحرج: Z- عمودي على مستوى الأنبوب

يتكون هيكل الصفائح المعدنية من طبقات ، تمثل أليافًا من المعدن وشوائب أخرى ممتدة أثناء التشوه. بالإضافة إلى ذلك ، نظرًا لتأثير دورة الدرفلة الميكانيكية الحرارية على المعدن ، فإن أقسام الصفيحة غير المستوية في السماكة تتعرض لتشوهات مختلفة. تتسبب هذه الميزات في أن سرعة الصوت تعتمد بشكل إضافي على عمق طبقة السبر.

ميزات فحص اللحامات الملحومة للأنابيب بأقطار مختلفة

مواسير قطر 28-100 مم

السمة المميزة للدرزات الملحومة للأنابيب بأقطار من 28 إلى 100 مم مع ارتفاع من 3 إلى 7 مم هو ظهور الترهل داخل الأنبوب. يصبح هذا سبب ظهور أصداء كاذبة على شاشة جهاز الكشف عن الخلل أثناء الفحص باستخدام شعاع مباشر ، والذي يتزامن مع إشارات الصدى المنعكسة من عيوب فوق الجذر التي تم العثور عليها بواسطة حزمة منعكسة واحدة. نظرًا لحقيقة أن عرض الحزمة الفعال يمكن مقارنته بسماكة جدار الأنبوب ، فمن الصعب للغاية تحديد العاكس من خلال موقع جهاز البحث بالنسبة إلى بكرة التضخيم. هناك أيضًا منطقة غير خاضعة للرقابة في وسط التماس بسبب عرض الخرزة الكبير. كل هذا هو سبب الاحتمال المنخفض (10-12٪) للكشف عن العيوب الحجمية غير المقبولة ، على الرغم من اكتشاف عيوب المستوى غير المقبولة بشكل أفضل (~ 85٪). الخصائص الرئيسية للترهل - العمق والعرض وزاوية الإغلاق مع سطح الجسم - هي قيم عشوائية لهذا الحجم القياسي للأنابيب ؛ متوسط القيم - 2.7 مم ، على التوالي ؛ 6.5 ملم و 56 درجة 30 بوصة.

يتصرف المعدن المدلفن مثل وسط متباين الخواص وغير متجانس مع اعتماد معقد نوعًا ما لسرعات الموجات المرنة على اتجاه الاستقطاب والصوت. تتغير سرعة الصوت بشكل متماثل تقريبًا فيما يتعلق بمنتصف مقطع الصفيحة ، وفي منطقة هذا الوسط يمكن أن تنخفض سرعة موجة القص بشدة (تصل إلى 10٪) مقارنة بالمناطق المحيطة. تختلف سرعة موجة القص في الأجسام الخاضعة للرقابة في النطاق من 3070 إلى 3420 م / ث. على عمق يصل إلى 3 مم من السطح المدلفن ، قد تزيد سرعة موجة القص قليلاً (تصل إلى 1٪).

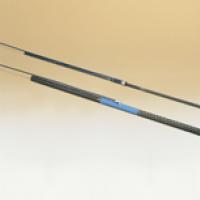

يتم زيادة مناعة الضوضاء للتحكم بشكل كبير في حالة استخدام محولات مائلة مجمعة منفصلة من نوع RSN (الشكل 2) ، والتي تسمى chordal. تم تصميمها في جامعة موسكو التقنية الحكومية. م. بومان. ميزة التحكم هي أنه لا توجد حاجة للمسح العرضي أثناء البحث عن العيوب. يتم إجراؤه فقط على طول محيط الأنبوب في لحظة الضغط على الوجه الأمامي لمحول الطاقة مقابل خط التماس.

أرز. 2. وترية مائلة RSN-PEP: 1 - باعث: 2 - مستقبل

أنابيب قطر 108 إلى 920 ملم

يتم توصيل الأنابيب التي يتراوح قطرها من 108 إلى 920 مم مع ارتفاع من 4 إلى 25 مم أيضًا عن طريق لحام من جانب واحد بدون لحام خلفي. حتى وقت قريب ، كان يتم التحكم في هذه الوصلات باستخدام مجسات مصطفة وفقًا للمنهجية الموضوعة للأنابيب التي يبلغ قطرها من 28 إلى 100 مم. ولكن بالنسبة لتقنية التحكم هذه ، يلزم وجود منطقة صدفة كبيرة (منطقة عدم اليقين). هذا يقلل بشكل كبير من دقة تقييم جودة الاتصال. بالإضافة إلى ذلك ، تتميز المحولات المدمجة بمستوى عالٍ من ضوضاء الارتداد ، مما يجعل من الصعب فك تشفير الإشارات ، فضلاً عن الحساسية غير المتكافئة ، والتي لا يمكن تعويضها دائمًا بالوسائل المتاحة. يعد استخدام محولات الطاقة الوترية المحاذاة بشكل منفصل للتحكم في هذا الحجم القياسي للوصلات الملحومة غير عملي ، نظرًا للقيم المحدودة لزوايا إدخال الاهتزازات فوق الصوتية من سطح المفصل الملحوم ، فإن أبعاد المحولات تزيد بشكل كبير ، وتصبح مساحة الاتصال الصوتي أكبر.

في جامعة موسكو التقنية الحكومية. صمم N.E Bauman محولات طاقة مائلة مع حساسية محاذاة لاختبار الوصلات الملحومة من قطر 100 مم. يوفر ضبط الحساسية مثل هذا الاختيار لزاوية الدوران 2 بحيث يتم سماع الجزء العلوي ووسط اللحام بواسطة الحزمة المركزية المنعكسة لمرة واحدة ، والجزء السفلي - بواسطة الأشعة المحيطية المباشرة التي تقع على العيب عند الزاوية Y من الوسط. في التين. يوضح الشكل 3 رسمًا بيانيًا لاعتماد زاوية إدخال موجة القص على زاوية الدوران وفتح النمط الاتجاهي Y. في مثل هذه المحولات ، يكون الحادث والانعكاس من موجات الخلل مستقطبة أفقيًا (SH -wave).

أرز. 3. تغيير زاوية الإدخال ألفا ، في حدود نصف زاوية الفتح لنمط إشعاع PCH-PEP ، اعتمادًا على زاوية الدوران دلتا.

يتضح من الرسوم البيانية أنه أثناء فحص الأجسام التي يبلغ سمك جدارها 25 مم ، يصل تفاوت حساسية مسبار RS إلى 5 ديسيبل ، بينما يمكن أن يصل إلى 25 ديسيبل للمسبار المشترك. يتميز RS-PEP بزيادة مستوى الإشارة إلى الضوضاء وبناءً على ذلك ، زيادة الحساسية المطلقة. على سبيل المثال ، يكتشف مسبار RS بسهولة عيبًا بمساحة 0.5 مم 2 أثناء فحص الوصلة الملحومة بسمك 10 مم مع شعاع مباشر ومرة واحدة مع شعاع منعكس مع نسبة إشارة / ضوضاء مفيدة تبلغ 10 ديسيبل. الإجراء الخاص بأداء التحكم ببيانات المجسات هو نفسه بالنسبة للمسبار المدمج.

أنابيب قطر 1020 إلى 1420 ملم

الوصلات الملحومة للأنابيب Ø من 1020 إلى 1420 مم مع H من 12 إلى 30 مم يتم تنفيذها عن طريق اللحام على الوجهين أو باللحام الخلفي. في اللحامات على الوجهين ، لا تكون الإشارات الخاطئة من الحافة الخلفية لخرز التعزيز عائقًا كما هو الحال في اللحامات أحادية الجانب. اتساعها ليس كبيرًا بسبب الشكل الأكثر سلاسة للحافة. بالإضافة إلى ذلك ، هم في أسفل الاجتياح. لهذا السبب ، هذا هو حجم الأنبوب الأنسب لاكتشاف الخلل. لكن نتائج البحث التي أجريت في جامعة موسكو التقنية الحكومية. N.E Bauman ، أن معدن هذه الأنابيب يتميز بأكبر تباين. لتقليل تأثير تباين الخواص على اكتشاف العيب ، استخدم مسبار 2.5 ميجاهرتز بزاوية موشور 45 درجة بدلاً من 50 درجة كما هو محدد في معظم اللوائح. تم الحصول على أعلى دقة تحكم عند استخدام مسبار من النوع RSM-N12. على عكس المنهجية الموضوعة للأنابيب Ø من 28 إلى 100 مم ، لا توجد منطقة عدم يقين عند فحص هذه الوصلات. باقي طريقة التحكم هي نفسها. عند استخدام مسبار RS ، يوصى أيضًا بضبط سرعة المسح والحساسية عن طريق الحفر العمودي. يجب أن يتم تعديل سرعة وحساسية عملية مسح المسابير المحاذاة المائلة باستخدام عاكسات زاويّة بالحجم المناسب.

أثناء فحص اللحامات الملحومة ، يجب أن نتذكر أنه في المنطقة المتأثرة بالحرارة هناك تشريح للمعادن ، مما يجعل من الصعب تحديد إحداثيات العيب. يجب أيضًا فحص المنطقة التي تم العثور فيها على عيب بمسبار مائل بمسبار مستقيم لتوضيح طبيعة الخلل وتحديد القيمة الدقيقة لعمق الخلل.

في الصناعات النووية والبتروكيماوية والطاقة النووية ، غالبًا ما يستخدم الفولاذ المكسو في تصنيع خطوط الأنابيب والأجهزة والسفن. لتكسية الجدار الداخلي لهذه الهياكل ، يتم استخدام الفولاذ الأوستنيتي ، والذي يتم تطبيقه عن طريق التسطيح أو الدرفلة أو الانفجار بطبقة من 5 إلى 15 مم.

توفر عملية التحكم في هذه الوصلات الملحومة تحليل استمرارية الجزء اللؤلؤي من اللحام ، بالإضافة إلى منطقة الانصهار بسطح مختزل مضاد للتآكل. في هذه الحالة ، لا يتم التحكم في استمرارية جسم السطح نفسه.

ولكن نظرًا للاختلاف في الخصائص الصوتية للمعدن الأساسي والصلب الأوستنيتي ، تظهر إشارات الصدى من الواجهة أثناء الاختبار بالموجات فوق الصوتية ، مما يمنع اكتشاف العيوب ، على سبيل المثال ، تشققات الكسوة وتشققات السطح السفلي. بالإضافة إلى ذلك ، فإن وجود الكسوة وخصائصها لها تأثير كبير على معلمات المسار الصوتي للمسبار.

لهذا السبب ، تكون الحلول التكنولوجية القياسية غير فعالة عند فحص اللحامات ذات الجدران السميكة في خطوط الأنابيب المكسوة.

بعد سنوات عديدة من البحث ، اكتشف العلماء السمات الرئيسية للمسار الصوتي. تم الحصول على توصيات لتحسين خصائصه وتم تطوير تقنية لإجراء التحليل بالموجات فوق الصوتية للدرزات الملحومة مع الكسوة الأوستنيتي.

على وجه الخصوص ، وجد العلماء أنه عند انعكاس شعاع الموجات فوق الصوتية من حدود الكسوة المصنوعة من البرليت والأوستينيت ، يظل مخطط الاتجاه دون تغيير تقريبًا في حالة الكسوة المتدحرجة ويتغير بشكل كبير في حالة ترسيب الكسوة بواسطة تسطيح. يزداد عرضه بشكل كبير ، وتوجد داخل الفص الرئيسي اهتزازات تتراوح من 15 إلى 20 ديسيبل ، اعتمادًا على طريقة الترسيب. هناك إزاحة كبيرة لنقطة خروج الانعكاس من حدود تكسية الحزمة مقارنة بموقعها ، كما تتغير سرعة موجة القص في المنطقة الانتقالية.

تم أخذ كل هذا في الاعتبار عند تطوير تقنية اختبار الوصلات الملحومة لخطوط الأنابيب المكسوة. توفر هذه التقنية تحديدًا إلزاميًا أوليًا لسمك جزء اللؤلؤ (عمق اختراق الأسطح المضادة للتآكل).

للكشف بشكل أكثر دقة عن العيوب المستوية (نقص الانصهار والشقوق) ، من الأفضل استخدام مسبار بزاوية دخول 45 درجة وتردد 4 ميجاهرتز. يتم تفسير الكشف الأكثر دقة للعيوب ذات الاتجاه الرأسي بزاوية إدخال تبلغ 45 درجة ، على عكس الزوايا 60 و 70 درجة ، من خلال حقيقة أنه أثناء السبر بالأخير ، تكون زاوية مواجهة الحزمة مع الخلل قريبة إلى الحرجة الثالثة ، حيث يكون معامل انعكاس الموجة المستعرضة في حده الأدنى.

عندما يتم صوت الأنبوب بالخارج بتردد 2 ميجاهرتز ، فإن أصداء العيوب تحمي إشارة ضوضاء مكثفة وطويلة الأمد. إن مناعة المسبار من التداخل عند تردد 4 ميجاهرتز أعلى في المتوسط بمقدار 12 ديسيبل. لهذا السبب ، فإن الإشارة المفيدة من عيب ، والذي يقع في المنطقة المجاورة مباشرة لحدود اللحام ، ستتم قراءتها بشكل أفضل على خلفية التداخل. والعكس صحيح ، أثناء سبر الأنبوب من الداخل من خلال السطح ، ستوفر المجسات أفضل مقاومة للتداخل على تردد 2 ميجا هرتز.

تنظم وثيقة Gosatomnadzor RFPNAEG-7-030-91 تقنية فحص اللحامات الملحومة لخطوط الأنابيب مع التسطيح.

التحديد من قبل الشركة المصنعة

لم يتم تحديد التصوير الشعاعي للكمبيوتر DUERR NDT / DÜRR NDT AKS NDT synthesis Proceq SA SPC Kropus Constanta Center MET Bosello High Technology SaluTron® Messtechnik GmbH ZIO "POLARIS" SPE "Prompribor" ELITEST Promtest Bruker TOCHPRIBOR FUTURE-TECH CORP. شركة أوكسفورد إنسترومنتس Amkro Newcom-NDT Sonotron NDT YXLON International Array Corporation Raycraft General Electric Vidar Systems Corporation Arsenal NK LLC Echo Graphic NPP Mashproekt

كشف الخلل في الأنابيب

11.10.2016

يعد اكتشاف الخلل في الأنابيب أحد الفئات الفرعية للاختبار بالموجات فوق الصوتية غير المدمر ، إلى جانب اكتشاف الخلل في المعدن الأساسي والدرزات. تعد طريقة الكشف عن الخلل هذه واحدة من أكثر الخدمات طلبًا لمراقبة خطوط أنابيب النفط والغاز في العديد من الصناعات: الكيماويات ، والنفط والغاز ، والوقود ، والكهرباء ، وما إلى ذلك.

أثناء التشغيل على المدى الطويل ، وكذلك في الإنتاج ، تتعرض خطوط الأنابيب للتأثيرات الداخلية والخارجية ، والتي يمكن أن تتراكم خلالها عيوب مختلفة (أضرار التآكل ، وشقوق التعب ، وانتهاكات سلامة المعادن ، والشوائب غير المعدنية ، وغروب الشمس ، والأسر ، والأصداف ، إلخ.). يعد الكشف عن هذه العيوب في الوقت المناسب قبل فشل خط الأنابيب أمرًا مهمًا للغاية. والأهم من ذلك هو القدرة على إجراء التشخيص دون إيقاف تشغيل النظام أو إخراجه من الخدمة. هذا هو السبب في استخدام طرق الاختبار غير المدمرة للكشف عن عيوب الأنبوب ، بما في ذلك المغناطيسية (تباين مغناطيسي ، ذاكرة مغناطيسية معدنية ، نفاذية مغناطيسية) ، صوتية (نبضات فوق صوتية ، موجات لامب ، طور ، انبعاث صوتي) ، كهربائي وبصري (بصري - تنظير داخلي ، ليزر ، الثلاثية الأبعاد).

تُستخدم هذه الطرق لتحديد العيوب المختلفة: التسرب والتحكم في حالة الإجهاد ومراقبة الجودة وحالة الوصلات الملحومة والتحكم في التسرب والمعلمات الأخرى المسؤولة عن الموثوقية التشغيلية لخطوط الأنابيب.

من بين طرق الكشف عن الخلل في خطوط الأنابيب ، يمكن تحديد قياس سمك جسم الأنبوب والفحص بالموجات فوق الصوتية للجسم ونهايات الأنبوب لاكتشاف العيوب في الاتجاه الطولي والعرضي.

التقنين الفني لأعمال الماكينة ، الأحكام العامة ، حساب تقنين عمل الماكينة وفقًا للمعايير

التقنين الفني لأعمال الماكينة ، الأحكام العامة ، حساب تقنين عمل الماكينة وفقًا للمعايير طريقة اختبار التسطيح

طريقة اختبار التسطيح الفحص بالموجات فوق الصوتية للأنابيب

الفحص بالموجات فوق الصوتية للأنابيب طريقة لتحديد خصائص حالة الإجهاد والانفعال لمواد الأجزاء والهياكل. أدوات لقياس حالة الإجهاد والانفعال

طريقة لتحديد خصائص حالة الإجهاد والانفعال لمواد الأجزاء والهياكل. أدوات لقياس حالة الإجهاد والانفعال إعداد حلول المؤشرات إعداد المحاليل العازلة لقياس الأس الهيدروجيني

إعداد حلول المؤشرات إعداد المحاليل العازلة لقياس الأس الهيدروجيني الأسس الفيزيائية والكيميائية للزجاج وتكنولوجيا sitall

الأسس الفيزيائية والكيميائية للزجاج وتكنولوجيا sitall مواصفات معدات GOST

مواصفات معدات GOST