تقنين الأدوات الآلية والعمل اليدوي. التوحيد التقني لعمل أداة الماكينة حساب الأحكام العامة توحيد عمل أداة الماكينة وفقًا للمعايير

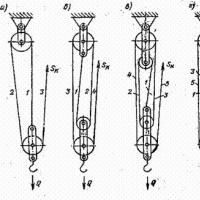

حدد وقت حساب القطعة عند المعالجة الآلية على أجزاء مخرطة القطع اللولبي (نموذج 1K62) مع السماح للمعالجة الحرارية والطحن. خشونة السطح من جميع الجوانب - Ra 25. أداة - قواطع بألواح T15K6 ، T5K10 ، مثاقب مصنوعة من فولاذ R6M5. الشغل هو تزوير. يتم عرض البيانات الأولية في الشكل 1 والجدول 10.

الجدول 10 - البيانات الأولية للقسم الفرعي 5.1

الجدول 11 حساب معدل وقت التشغيل غير المكتمل Т N. OP

|

رقم الانتقال |

عمق القطع ، مم |

الوقت دقيقة. |

رقم الجدول ، رقم الصف. |

|

|

قطع نهاية بعقب في d60 في 1 ممر |

||||

|

ثقب مركز الحفر d8 x L20 |

||||

|

تركيب قطعة عمل وزنها 9.0 مع محاذاة على طول القاطع |

||||

|

قطع نهاية بعقب في d100 في 1 ممر |

||||

|

ثقب مركز الحفر d8 x L30 |

||||

|

قم بتثبيت فراغ بكتلة 9.0 في الوسط مع مشبك وقم بإزالته |

||||

|

طحن من d100 إلى d90 إلى L = 30 (في خطوتين) |

||||

|

طحن من d90 إلى d65 إلى L = 55 (في خطوتين) |

||||

|

نهاية القطع من d90 إلى d65 |

||||

|

طحن من d65 إلى d50 إلى L = 60 (في خطوتين) |

||||

|

تقليم المؤخرة من d65 إلى d50 |

||||

T N. SHT = T N. OP K PAR K M. O = 26،251،00،8 = 21 دقيقة.

حيث K PAR ، K M. O - معاملات التغيير في ظروف العمل اعتمادًا على حجم دفعة الأجزاء المعالجة (الجدول D4) والتغيرات في ظروف العمل اعتمادًا على مادة الفولاذ المعالج ووقت المعالجة (الجدول D5) .

وقت حساب القطعة T SHT-K ، min. ، سيتم تحديده من خلال الصيغة:

T SHT-K = (T PZ / n) + T N. SHT + T ORM + T OTL = (12/4) + 21 + 1.68 = 25.68 دقيقة.

حيث T PZ - الوقت التحضيري النهائي (الجدول. D1) ، دقيقة ، ؛ ن هو عدد الأجزاء المصنعة (الجدول 10) ، أجهزة الكمبيوتر ؛ T ORM، T OTL - وقت خدمة مكان العمل والراحة والاحتياجات الشخصية ، الحد الأدنى ، T ORM + T OTL = 0.08 T N. WT = 0.08 1.68 = 2.1 دقيقة.

تقنين أعمال التخطيط

حدد وقت حساب القطعة عند تصنيع جزء مع بدل للمعالجة الحرارية والطحن على المسوي.

خشونة السطح المعالج - Rа 25. أداة - قواطع من الصلب R6M5. الشغل هو تزوير.

البيانات الأولية موضحة في الشكل 2 والجدول 12.

الجدول 12 - البيانات الأولية للقسم الفرعي 5.2

الجدول 13 حساب معدل وقت التشغيل غير المكتمل Т N. OP

|

رقم الانتقال |

عمق القطع ، مم |

الوقت دقيقة. |

رقم الجدول ، رقم الصف. |

|

|

تركيب الشغل برافعة و مرفاع لولبي 6 مرات |

||||

|

سطح المسح 460 × 460 |

||||

|

سطح المسح 305 × 460 |

||||

|

سطح المسح 305 × 450 |

||||

|

سطح المسح 450 × 450 |

||||

|

سطح المسح 450 × 300 |

||||

|

سطح المسح 250 × 450 |

||||

|

سطح المسح 60 × 450 |

||||

وقت القطعة غير المكتمل Т N. ШТ ، دقيقة ، يتحدد بالصيغة:

T N. SHT = T N. OP K PAR K M. O = 264.51.21.0 = 317.4 دقيقة.

حيث K PAR ، K M. O هي معاملات التغيير في ظروف العمل اعتمادًا على حجم دفعة الأجزاء المعالجة (الجدول E7) والتغيرات في ظروف العمل اعتمادًا على مادة الفولاذ المعالج ووقت المعالجة (الجدول E8 ). وقت حساب القطعة T SHT-K ، min. ، سيتم تحديده من خلال الصيغة:

T SHT-K = (T PZ / n) + T N. SHT + T ORM + T OTL = (22/2) + 317.4 + 25.39 = 353.79 دقيقة

حيث Т ПЗ - الوقت التحضيري النهائي (الجدول E1) ، دقيقة ، ؛ ن هو عدد الأجزاء المصنعة (الجدول 10) ، أجهزة الكمبيوتر ؛ T ORM، T OTL - وقت خدمة مكان العمل والراحة والاحتياجات الشخصية ، T ORM + T OTL = 0.08 T N. SHT T N. ShT = 0.08 317.4 = 25.39 دقيقة

تحت الفنى. يُفهم التقنين على أنه إنشاء قواعد زمنية لتنفيذ قيمة def. معدلات العمل أو الإنتاج في الدقيقة. معدل الوقت بمثابة أساس لدفع العمل والتكلفة. لتحديد معايير الوقت من الضروري: 1. يجب أن يتم العمل من قبل العمال حسب الطلب. مؤهلات. 2. تطبيق أكثر الأجهزة والأدوات فعالية أثناء العمل. 3. يجب أن يتم تثبيت مواطنه. طرق القطع وتطبيق أساليب عقلانية متعددة الأدوات. ومتعددة المغازل. يتم المعالجة. 4. تم تخصيص البدلات المثلى. 5. الوقت العادي لا ينبغي أن يكون متضمنا. تلك الحرف اليدوية ، قطة. يمكن إجراؤها في وقت واحد مع تشغيل الجهاز. 6. لا ينبغي أن يؤخذ في الاعتبار الوقت الذي يؤخذ في الاعتبار الزواج. 7. شحذ الأداة يجب أن تكون مركزية والاستبدال إجباري. 8. معدل الوقت لا يشمل وقت تنظيم العيوب.

هيكل القاعدة الزمنية.المهلة تحتوي على الخدمات الرئيسية ، المساعدة ، لمكان العمل ، استراحة للراحة. الوقت الأساسي: آلة يدوية أو آلة أوتوماتيكية. t أجهزة الكمبيوتر = t 0 + t in + t service + t dep. ر 0 = ل ص. x. / ن * S 0. ر في = تي مجموعة / إزالة. + t السيطرة. آلة. + تي قياس. خدمة تي = ر هؤلاء. خدمة + t org. الخدمات للإنتاج التسلسلي: t pcs = t 0 + t in + t service + t dep + T pz / n .. T pz - الإعدادية - الوقت النهائي ، القط. من الضروري التحضير لبدء معالجة مجموعة الفراغات.

اختيار طريقة الحصول على مساحة العمل.يقوم المصمم بتعيين مادة الجزء ونوع المعالجة الحرارية ويمكنه التوصية بطريقة الحصول على الفراغات. بناءً على ذلك ، يختار التقني طريقة معينة للحصول على الفراغات. يتم فرض المتطلبات التالية على الفراغات:

zag-ka d \ b max قريب من الشكل وإطارات r للجزء النهائي ؛ zag-ka d \ b متقدم تقنيًا ؛ د \ ب طريقة تدريجية للحصول على الفراغات ؛ zag-ka d \ لديها قواعد وقواعد مريحة وموثوقة للتثبيت والنقل ؛ بدلات موحدة وتوزيع موحد للصلابة في العمق.

طرق الحصول على الفراغات:

1) الصب الترابي- عالمي ومستخدم في جميع الصناعات ولجميع أنواع الإنتاج. سلبيات:- الاستهلاك العالي مني وقوالب الحصائر ؛ - أساس كبير للمعالجة ؛ - سوف يجهز الإنتاج في مناطق واسعة ؛ - ظروف العمل الشاقة.

2) الصب في أشكال دائمة (قوالب التبريد) - زيادة الإنتاج بنسبة 50٪ ، وإزالة قطع العمل من وحدة المساحة 2-3 مرات أعلى من 1 ، والدقة هي العمر. ، يتم تقليل البدلات ، يتم تقليل التكلفة بنسبة 20-25٪ ، الزواج بنسبة 30-40٪. سلبيات:- تم تبسيط تصميم قطع العمل ؛ - عن طريق زيادة سمك الجدار ؛ - يصعب على الغازات الهروب ؛ - يتم الحصول على طبقة مبيضة على سطح قطعة العمل ، مما يعقد ميكانيكيًا.

3) صب الطرد المركزيتستخدم لأجزاء من أجسام الثورة ، يسمح لك بالحصول على جودة أعلى ، وهيكل موحد ، وتقليل. استهلاك المعادن ، تقليل الرفض ، ملاءمة الصب 95-97٪. سلبيات: - حدود تكوين الفراغات ؛ - تعقيد صنع القالب ؛ - تحديد حجم ووزن الفراغات.

4) قولبة الحقن-يسمح بالحصول على مصبوبات دقيقة مع خشونة منخفضة وسمك جدار صغير. تتمتع المصبوبات بقوة أعلى بنسبة 25-40٪ من 1 ، وبدلات معالجة أقل ، وتتم العملية بسهولة تلقائيًا. عيب- تعقيد الشكل والحاجة إلى معدات خاصة.

5) الشمع المفقود- دقة عالية ، خشونة صغيرة ، ضغوط داخلية منخفضة ، بدلات أقل. سلبيات- عملية فنية معقدة ؛ دورة إنتاج كبيرة.

6) صب القشرة- إعداد خشونة صغيرة ، بدل صغير ، كثافة عمالة منخفضة للتصنيع ، إنتاج عالي. سلبيات- أدوات باهظة الثمن وتشكيل الرمال.

7) الفراغات المصنوعة من مواد مختومة:

7.1) المطرقة والصحافة تزوير- الحصول على فراغات ذات شكل بسيط مع بدلات كبيرة ، تسمح لك الطريقة بالحصول على هيكل جيد في جميع أنحاء القسم ، وظروف عمل سيئة.

7.2) الختم - تحصل على قطعة عمل بدقة أكبر وبدلات أقل ، لكن الأدوات لها تكلفة عالية. الطرق الأساسية: -press. - المطارق - GCM. عند الختم على المطابع بسبب استخدام القاذفات ، يتم تقليل البدلات والمنحدرات ؛ يقلل عدم وجود صدمات من الاهتزازات. يتيح لك الختم الموجود على GCM الحصول على فراغ به تجاويف وثقوب عميقة بدون وميض ، ولكنه يتطلب استخدام مادة شريطية لزيادة الدقة. يمكن الحصول على الكتل المعدنية بالطريقة نفسها: درفلة إسفينية عرضية ، ختم على البارد من مادة الألواح ، لحام. الطريقة المختارة للحصول على المشتريات د \ توفير أقل تكلفة للقطعة: C = M + Z + N ، حيث M هي تكلفة المادة ، Z هي راتب العمال ، H هي التكاليف العامة. تعتمد الطريقة المختارة للحصول على المشتريات وتكلفتها على التسامح مع قطعة العمل (الشكل 70). تم الحصول على أقل سعر تكلفة لجزء m / b بمتوسط دقة قطعة العمل وحل معقد لمشكلة اختيار بناء عملية معالجة تكنولوجية. من خلال معرفة الخصائص التكنولوجية لطرق الشراء الفردية ، من الممكن تحديد وإجراء تحليل مقارن لتكلفة قطعة العمل التي تم الحصول عليها بطرق مختلفة. اختر أرخص واحد.

اختيار القواعد.هذه مرحلة تصميم حاسمة ، فهي مرتبطة ارتباطًا وثيقًا بمسار معالجة الجزء. عند اختيار القواعد ، تكون بيانات المصدر هي رسم الجزء والفراغ والمتطلبات الفنية.

عند تعيين القواعد ، من الضروري الالتزام بمبدأ وحدة القواعد. إذا لم يكن ذلك ممكنًا ، فسيتم أخذ سطح آخر كقاعدة مع إعادة حساب الأحجام مع مراعاة نظرية سلاسل الأبعاد. يحدد مبدأ ثبات القواعد توحيد الأجهزة وخطط التثبيت ، وهو أمر مهم بشكل خاص في أتمتة الإنتاج. عند المعالجة ، يمكنك تقديم العديد من مخططات الأساس. عند تحليلها ، يتم حساب دقة المعالجة من خطأ الأساس. في هذه الحالة ، من الضروري مراعاة إمكانية اتباع نهج مناسب لقاطع الأداة ، وإصلاح قطعة العمل وصيانة هذه العملية.

اختيار طريق معالجة السطح الابتدائي.يتم تضمين تطوير العملية الفنية في الإعداد التكنولوجي للإنتاج ويتم تنفيذه على أساس مبدأ نظام واحد للتحضير للإنتاج. يحدد GOST لهذا النظام الأنواع والقواعد العامة لتطوير العمليات الفنية ، ومصدر المعلومات وقائمة المهام الأساسية في مراحل التطوير. تطوير العملية التقنية بناءً على المعيار الحالي أو العملية الفنية الجماعية. يتم تشكيل الكود التكنولوجي أولاً وفقًا للمصنف التكنولوجي. وفقًا للكود ، يتم تعيين المنتج لمجموعة تأهيل محددة والعملية الفنية النموذجية أو الجماعية التي تنطبق عليها. في حالة عدم وجود مجموعة تأهيل ، يتم تطوير العملية الفنية كعملية واحدة. معرفة جودة دقة السطح وخشونته وأبعاده ووزنه وتكوينه ، يتم تخصيص طريقة أو أكثر لإنهاء معالجة هذا السطح. بالإضافة إلى ذلك ، بحلول هذا الوقت ، تم بالفعل اختيار طريقة الحصول على قطعة العمل. بمعرفة هذه الطريقة ودقتها ، يمكنك تحديد العملية الأولى. إذا كان الفراغ غير دقيق ، فابدأ بعمليات التخشين ، إذا كانت دقيقة ، ثم بالتشطيب. إذا كان الفراغ يحتوي على بدل صغير ، فإن المعالجة تبدأ بإنهاء العمليات. بناءً على العمليات الأولية والنهائية ، يتم وصف العمليات الوسيطة ، بناءً على حقيقة أن العملية السابقة يجب ألا تتجاوز العملية التالية بدقة. يمكن أن يكون عدد خيارات المعالجة الممكنة كبيرًا. تتم معالجة الاختيار التقريبي للمسار من خلال تقييم مدى تعقيد الخيارات المقارنة.

رسم مسار معالجة الأجزاء.استهداف - لتوضيح الخطة العامة لمعالجة الجزء ومحتوى عمليات العملية الفنية واختيار نوع المعدات. يتم الالتزام بالقواعد التالية: - عند تحديد التسلسل العام للمعالجة ، أولاً الأسطح التي ستستخدم لاحقًا كقواعد. علاوة على ذلك ، تتم المعالجة في تسلسل الدقة العكسية للأسطح ، وتنتهي بمعالجة السطح الأكثر دقة والأكثر أهمية بالنسبة للجزء. في نهاية المعالجة ، تتم معالجة الأسطح التالفة بسهولة (الخيوط) ؛ - للكشف المبكر عن العيوب ، قم أولاً بإنتاج المعالجات السطحية لـ Chernov و Chistov ، حيث لا يُسمح بهذه العيوب. إذا ظهرت هذه الدفعات أثناء المعالجة ، فسيتم رفض الجزء أو تصحيحه (لحام الشقوق). عادة ما يتم تقسيم مسار معالجة قطعة العمل إلى التخشين والتشطيب والتشطيب. أثناء التخشين ، يتم إزالة الجزء الأكبر من البدل ، ويتم توفير الدقة والخشونة المحددة لعمليات التشطيب. بعد تصنيع Chernov ، لوحظ أكبر تشويه للجزء نتيجة لإعادة توزيع الإجهاد. يتم إجراء التخشين على المزيد من المعدات البالية مع عامل غير ماهر. إذا تعرض الجزء للمعالجة الحرارية ، تنقسم العملية التقنية إلى جزأين: قبل المعالجة الحرارية وبعدها. في بعض الأحيان ، بعد المعالجة الحرارية ، تحتاج المادة المحصودة إلى التحرير أو ، قبل المعالجة الحرارية ، يجب تطبيقها على الأسطح الفردية ذات الطلاء الواقي. يعتمد تسلسل المعالجة على طريقة الأبعاد. (صورة 72):في البداية ، يتم معالجة السطح ، فالقط هو الأساس لقياس الأسطح الأخرى -1 ، ثم في أي تسلسل ، ولكن يفضل 1،2،3،4. يتم تنفيذ العمليات المساعدة والثانوية حتى مرحلة التشطيب (الشطب ، إزالة الحواف). يتم تعيين عمليات التحكم بعد هذه المراحل من المعالجة ، حيث قد تظهر نسبة مئوية متزايدة من حالات الرفض ، وكذلك قبل صناعة الأقفال والعمليات التي لها سعر تكلفة مرتفع ويجب أن يخضع الجزء للتحكم النهائي. عند تصميم عمليات التحكم ، يكون الأولي هو دقة العملية وإنتاجية طريقة التحكم (خطأ القياس d \ b أقل من 20٪ من مجال تفاوت الحجم). يحدد التقني طريقة ووسائل التحكم ، ويعطي المهمة الفنية لتصميم أدوات وأجهزة تحكم وقياس خاصة. يجب أن يوفر تسلسل المعالجة لتقليل تكلفة نقل الجزء.

تطوير العمليات التكنولوجية.عند اختيار خيار إنشاء عملية ، يتم استخدام طريقة الاستبعاد. يتم استبعاد الخيارات أثناء اختيارها الأولي وفقًا لعدد من الخصائص. يحدد تكوين وأبعاد معالجة قطع العمل دفعة أداة الماكينة المحتملة ، وترتيب قطع العمل وترتيبها على طاولة الماكينة أو في الجهاز ، وتعقيد إعداد الماكينة ، ومقدار العمل وضربات الخمول أثناء المعالجة . تصميم العملية مهمة متعددة المتغيرات. في النهاية ، تم تسعير الخيار من حيث الأداء والتكلفة. البيانات الأولية في تصميم العملية هي مسار معالجة الجزء ، مخطط تحديد الموقع ، بيانات عن دقة وخشونة السطح قبل وبعد المعالجة ، والبدلات ، ودورة التحرير. عند تصميم عملية ، قاموا بتوضيح محتواها ، وقد تم تحديد القطة مسبقًا عند رسم مسار ، وتحديد تسلسل وإمكانية الجمع بين حركات العمل ، وتداخل الأوقات الرئيسية والمساعدة. عند التصميم ، يتم اختيار المعدات أو إعطاء مهمة لتصميمها ، وأنماط المعالجة ، وتعيين معايير الوقت ، وتحديد أبعاد الضبط ووضع مخطط المعالجة. نسعى دائمًا لتقليل وقت معالجة القطعة. عند الإنتاج المباشر ، يرتبط tpc بدورة الإنتاج. يمكن تحقيق الحد من tsht بسبب: - استخدام أدوات قطع عالية الأداء ؛ - انخفاض في عدد التمريرات وضربات العمل ؛ - من خلال الجمع بين الوقت الرئيسي والمساعد. tpc = tо + tv + tobs + totd ؛ tо = lрх / n S. يرجع الانخفاض في الوقت الإضافي إلى انخفاض عدد ضربات القاعة واستخدام أدوات القطع عالية السرعة. من خلال عدد الفراغات المثبتة ، يتم تمييز المخططات الفردية والمتعددة المقاعد (الشكل 73-75) ؛ من خلال عدد أدوات القطع: معالجة فردية ومتعددة ؛ اعتمادًا على ترتيب استخدام الأدوات ، يمكن إجراء المعالجة: بالتسلسل ، بالتوازي وبالتوازي المتسلسل. الأرز 73 - أداة واحدة معالجة متسلسلة. الأرز 74 - معالجة متوازية أحادية الأداة.

قطع حافة التروس باستخدام قاطع دودي بحزمة - أداة أحادية متعددة المواقع - معالجة ؛

الأرز 75 - معالجة متعددة الأدوات مفردة ومتسلسلة ومتوازية. مع زيادة عدد أدوات dir في الإعداد ، تزداد الإنتاجية ، ولكن حتى حد معين. تؤدي الزيادة الإضافية في عدد أدوات القطع إلى تقليل الإنتاجية بسبب زيادة الوقت الفني للصيانة وتغيير وتعديل أدوات القطع وتقليل سرعة القطع. مع زيادة في nst ، ينخفض الوقت الرئيسي (الشكل 76) ، لكن وقت الصيانة يزداد ، والذي يرتبط بتعقيد التعديلات. إن عدم جدوى الزيادة المفرطة في عدد الأدوات في الإعداد محدود بحقيقة أنه غالبًا ما يتبين أنه أقل من tsw. تختلف وحدة الوقت وتكلفة معالجة التغييرات ، ولا تتطابق الحدود الدنيا لهذه المنحنيات. يتم تحقيق أكبر تأثير لتقليل الوقت عند المعالجة على خطوط آلية باستخدام مخططات معالجة متوازية ومتسلسلة متوازية مع تركيز أدوات القطع والانتقالات.

تصميم متعدد الأدواتيتضمن الإعداد وضع خطة لوضع الأدوات عن طريق الانتقالات وحساب أولي لظروف القطع ، بالإضافة إلى إعداد خريطة للتخطيط ، وتصحيح شروط القطع وتحديد tpc. في الآلات متعددة المغزل ، فإنها تميل إلى مواءمة عمل الفرجار على حساب العلف.

باستخدام الآلات متعددة المغزل ، يتم تحقيق محاذاة وقت عمل الفرجار عن طريق ضبط الأعلاف (الشكل 77) t p.s. = L r.h.p.s. / S p.s. ؛ t pr.sup. = L px.pr. مع. / S العلاقات العامة ؛ L rh.p مع. / S ص. = L r.x.pr مع. / S العلاقات العامة ؛ S ص. = L r.x.p with. * S pr.with. / L r.x.p.s. مع.

عند تصميم العمليات التكنولوجية للصيانة متعددة المحاور ، يجب استيفاء الشروط التالية: - عند المعالجة المتوازية لأسطح قطع العمل ، من الضروري عدم مقاطعة المعالجة حتى نهاية شوط العمل للشريحة ، وذلك بالتسلسل والتوازي - معالجة متعددة الأدوات متتابعة ، يجب أن يكون هناك تبديل تلقائي للآلة ؛ - يجب أن يكون وقت أداء جميع العمليات التي تشكل تحميل ماكينات الخدمة متعددة المحطات مساوياً لـ m / y أو مضاعفات أصغر وقت ؛ - يجب أن يكون وقت شوط العمل للدعم أقل من أو يساوي مجموع الوقت المستغرق في إزالة وتركيب قطعة العمل ، ووقت انتقال العامل من الماكينة إلى الماكينة. ر بكسل. ر انظر + تي الانتقال ؛ - يجب أن تحتوي الآلات على آليات للإغلاق التلقائي للتغذية في نهاية شوط العمل للدعم.

تصنيف العمليات التكنولوجية.اعتمادًا على ظروف الإنتاج ، يتم استخدام أشكال وأنواع منفصلة من العمليات التقنية. تميز العمليات الفنية : - غير مرتبطة؛ --مجموعة؛ --عادي. TP واحد هي عملية تصنيع أو إصلاح منتج يحمل نفس الاسم ونوع الحجم والأداء بغض النظر عن نوع الإنتاج. يعد تطوير TP واحد أمرًا نموذجيًا للمنتجات الأصلية التي لا تحتوي على ميزات تكنولوجية وتصميمية مشتركة مع المنتجات المصنعة مسبقًا في المؤسسة. TP موحد - هذا TP مرتبط بمجموعة من المنتجات التي تتميز بتصميم مشترك وميزات تكنولوجية. تنقسم هذه TP إلى: - مجموعة؛ - عادي.

نوع TP.

لجزء واحد أو عدة أجزاء ، من الضروري تطوير خيارات TP متنوعة وتطبيق طرق معالجة سطحية مختلفة. يعتمد عدد الخيارات على خبرة التقني ، وبالتالي ، تخلق هذه الظروف صعوبات في تطوير TP ، مما يتطلب تكاليف ووقتًا كبيرًا ، حيث سيتكرر هذا العمل عدة مرات. طرح سوكولوفسكي فكرة كتابة TP ، مما يجعل من الممكن تبسيط وتسريع تطوير TP. أي أنه يسمح لك بإنشاء TP لمجموعات معينة من الأجزاء. تصنيف TP- مثل هذا الاتجاه لدراسة وبناء TP ، والذي يتكون من تصنيف أجزاء الماكينة والحل المعقد للمشكلات الناشئة في تصميم TP لمعالجة كل مجموعة تصنيف من الأجزاء. جميع الأجزاء مقسمة إلى فئات: 1. أجزاء دائرية أسطوانية. (الفئة - الأعمدة (ب): المحاور ، القضبان ، المسامير ، المسامير ، إلخ. الفئة - البطانات (أ): البطانات ، الأكمام ، إلخ.) 2. أجزاء الدوران المسطحة (الفئة - الأقراص (D): الأقراص الحلقية ، الحذافات ، البكرات والشفاه). 3. الأجزاء متعددة المحاور (الفئة - غريب الأطوار (E): أعمدة الكامات ، أعمدة الكرنك.). 4. أجزاء دوران بمحاور متقاطعة (صنف - قطع عرضية (ك): قطع عرضية وما شابه ذلك). 5. الروافع (ف): السواعد ، والقضبان ، والأقراط. 6. تفاصيل الطائرة: (صنف - لوحات (ف): إطارات ، أسرة ، زلاجات ، طاولات.). هناك فئات: رفوف (C) ، زوايا (U) ، غراب رأس (B) ، عجلات تروس (Z) ، حدبات على شكل (F) ، براغي وديدان (X) ، مثبتات صغيرة (M). يتم تقسيم أجزاء كل فئة إلى مجموعات ومجموعات فرعية وأنواع ، والحصول على مجموعة من الأجزاء التي تتشابه أكثر فأكثر في الخصائص التكنولوجية ، أي عادي. لمعالجة هذه الأجزاء ، تم تطوير TP نموذجي. TP نموذجي- هذا TP لتصنيع مجموعة من المنتجات ذات التصميم المشترك والميزات التكنولوجية. يتميز بمحتوى مشترك وتسلسل معالجة معظم الأسطح. يساهم التصنيف في طرق المعالجة العقلانية ، ويقلل من الوقت اللازم لإعداد الإنتاج. يسمح لك بإصلاح الأدوات الموحدة ومعالجة التدفق ، وبشكل عام ، يقلل الوقت اللازم لتطوير TP. عند تنظيم المعالجة المباشرة في الإنتاج التسلسلي ، يتم الحصول على نقص في استخدام الآلات ، وبالتالي ، عند معالجة الأجزاء وفقًا لمعيار TP ، يصبح من الممكن معالجة الأجزاء على دفعات من عدة أسماء. وبالمثل ، تعمل الخطوط كخطوط تدفق مستمرة ، أي يتم إنشاء تدفق مستمر أو شكل جماعي لتنظيم العمل. بالنسبة لهذه الخطوط ، يتم تحديد الأجزاء ، والتي لا تتطلب معالجتها إعادة ضبط.

تصميم معالجة TP GROUP.الإنتاج الجماعي- هذا شكل تقدمي تقنيًا واقتصاديًا لتنظيم عمليات الإنتاج المنفصلة للمنظمة الاقتصادية ، والفئة الرئيسية هي التخصص التفصيلي للمواقع وورش العمل ، والمكون التكنولوجي هو شكل جماعي موحد لتنظيم TP.

جوهر معالجة المجموعة للفراغات. تم إنشاء طريقة معالجة المجموعة بواسطة البروفيسور ميتروفانوف. تعتمد الطريقة على التصنيف التكنولوجي لقطع العمل ، والذي ينتهي بتكوين مجموعة ، وهذه المجموعة هي وحدة تكنولوجية لمعالجة المجموعة. تختلف تقنية تصنيف المعالجة الجماعية اختلافًا كبيرًا عن تصنيف قطع العمل عند كتابة TP. في معالجة المجموعة ، تُفهم الفئة على أنها مجموعة من الأجزاء التي تتميز بنوع شائع من المعدات اللازمة للحصول على الفراغات أو معالجتها ككل أو أسطحها الفردية. في معالجة المجموعة ، يتم إنشاء فئات من الفراغات حسب نوع المعالجة ، والمهمة الرئيسية لهذا الإعداد هي تشكيل المجموعات. السمة الرئيسية لدمج قطع العمل في مجموعات وفقًا للعمليات التكنولوجية الفردية هي القواسم المشتركة للأسطح المراد تشكيلها. عند تكوين مجموعة ، تؤخذ العلامات التالية في الاعتبار: - عمومية العناصر التي تشكل تكوين قطعة العمل ؛ - عمومية الأسطح المراد معالجتها ؛ - توحيد الشغل الأصلي والمواد المعالجة ؛ - يجب أن تحتوي المستحضرات المدرجة في المجموعات على نفس المواد ؛ - دقة وخشونة الأسطح المعالجة ؛ - تقريب أبعاد الشغل. يمكن أن تقتصر معالجة المجموعة على المجموعات والعمليات الفردية ، ويمكن أيضًا استخدامها لبناء TP جماعي لمعالجة قطع العمل ككل ، بما في ذلك تنظيم خطوط الإنتاج.

عمليات مجموعة التصميم.صيانة المجموعة- تسمى العملية العامة لمجموعة قطع العمل ، والتي يتم إجراؤها باستخدام معدات مجموعة معينة ، مما يضمن معالجة قطع العمل على هذا الجهاز. مجموعة TP- استدعاء مجموعة من مجموعات TOs التي توفر معالجة قطع العمل لمجموعة أو عدة مجموعات على طول طريق تكنولوجي مشترك للمعالجة. في طريق ترام جماعي ، يمكن لبعض قطع العمل تخطي العمليات الفردية. يتم تنفيذ تصميم المعالجة الجماعية على النحو التالي: 1. وفقًا لرسومات المصنع ، يتم اختيار قطع العمل التي يمكن معالجتها على نفس الجهاز عند تركيبها في نفس النوع من التركيبات وباستخدام نفس نوع الأداة. 2. تحديد كثافة العمالة الفعلية لقطع العمل المعالجة. 3. حدد التكوين النهائي لمجموعة الفراغات بناءً على الحاجة إلى تحميل المعدات في غضون شهر مع الحد الأدنى من التغييرات. 4. بعد توضيح تكوين المجموعة ، يقومون بإنشاء قطعة عمل معقدة ، وتحديد تسلسل ومحتوى التحولات في عملية المجموعة ، ووضع مخطط للتشغيل الجماعي للآلة.

تم تطوير مخطط تعديل المجموعة لأكثر قطع العمل تعقيدًا من هذه المجموعة ، والتي تشمل جميع الأسطح الأولية للجزء. إذا كانت الأجزاء الفردية لها أسطح تختلف عن سطح الجزء الشرطي ، تتم إضافة الأسطح. أرز. 5. بعد تطوير مخطط مجموعات الضبط وتوضيح محتوى التحولات التكنولوجية ، يتم تصنيع معدات المجموعة. إذا لزم الأمر ، يتم تحديث المعدات. يتم إنشاء محطات متخصصة لمعالجة المجموعة. في تلك الحالات التي لا يمكن فيها دمج قطع العمل في مجموعات بنفس المسار التكنولوجي ، وفقًا لعمليات المجموعة المختلفة ، تحدث مجموعة TP. في هذه الحالة ، يمكن أن تمر جميع قطع العمل الخاصة بالمجموعة بالتتابع من خلال جميع عمليات المسار القياسي ، أو تمر بعض قطع العمل بالعمليات الضرورية ، والباقي خامل. في الوقت الحاضر ، تم توسيع طرق المعالجة الجماعية لتشمل قطع العمل المسطحة مثل الرافعات والرافعات وقطع عمل الهيكل.

خطوط تدفق المجموعة.يكون استخدام طرق المعالجة الجماعية وتصنيف TP فعالاً عندما يتم إنشاء خطوط إنتاج جماعية لمجموعات معينة من قطع العمل ، على أساسها ، في الإنتاج الصغير والمتسلسل. يعتمد إنشاء مثل هذه الخطوط على مجموعة من المبادئ. يعني اختيار الأتمتة: - جوفقًا لمعيار الميكنة والأتمتة ، تخضع الأشياء لغرض تقليل تكاليف العمالة المادية وزيادة الإنتاجية ؛ - هدف الأتمتة m / b التحميل ، تثبيت قطعة العمل ، التحكم في الماكينة ، حركات عمل الماكينة والجزء ، التحكم في حجم الجزء ، النقل التشغيلي. يتم اختيار وسائل الأتمتة والميكنة بالترتيب التالي: 1. تحديد الأشياء 2. مقارنة عدة خيارات. 3. تجهيز تقنية العملية بالأتمتة أو الميكنة. 4. اختيار الخيار الذي يلبي متطلبات الكفاءة الاقتصادية والسلامة. يتم تحديد الكفاءة الاقتصادية للأتمتة أو الميكنة من خلال الاعتماد:

E = (S'-S '') * N ؛ حيث S ، S ، هي التكاليف في مكان العمل للخيارات المقارنة ؛ ن- البرنامج السنوي.

تزداد تكلفة المعدات المجهزة بمعدات الأتمتة أو الميكنة بمقدار يتوافق مع تكلفة هذه الأموال: C = Cs + Csr.a ؛ حيث Cs هو سعر الجهاز ؛ Csr هي تكلفة معدات الأتمتة. يتم تحديد جدوى التحول من التحكم اليدوي إلى التحكم الآلي من خلال الصيغة: Sa≤ [(Sz.r-Sz.a.) * N2 + Sp / Tp] * Ta حيث Sz.r- الراتب تحت التحكم اليدوي ؛ Sz.- راتب للتحكم الآلي ؛ Sp هي تكلفة الوحدة لجهاز التحكم اليدوي ؛ N2 - البرنامج السنوي ؛ Tp ، Ta - عمر خدمة وسائل التحكم اليدوي والآلي في السنوات. في الإنتاج الصغير الحجم ، يتم استخدام الآلات العالمية ذات الميكنة. أو عن طريق أتمتة التحميل والتركيب والتثبيت والتفريغ للجزء والتحكم في القماش وسكتة العمل. في الإنتاج على نطاق واسع ، تُستخدم الأجهزة شبه الآلية مع أتمتة تحميل الأجزاء وتركيبها وربطها وتفريغها ، فضلاً عن أجهزة التحكم الآلي. الآلات المعيارية والخطوط الأوتوماتيكية تستخدم على نطاق واسع. يتم تحديد مؤشر مستوى الأتمتة والميكنة بالصيغة: d = ∑Tma / ∑Tsht حيث ∑Tma هو مجموع وقت الآلة ؛ ∑Tsht- مجموع وقت القطعة ، وتحديد الكمية المطلوبة من المعدات وحملها. يتم تحديد عدد المعدات الفردية بالصيغة: mр = Tsht * N / F * 60 حيث F هي صندوق وقت تشغيل المعدات.

عامل الحمولة للآلة: η = mр / mпр حيث mр - محسوبة ؛ mпр - مقبول ؛ عندما يكون عامل تحميل الماكينة η = 1 ، فسيكون هناك توقف تكنولوجي ، عند الحساب ، يتم استخدام عامل تحميل الماكينة للوقت الرئيسي: ηо = To / Tsht ؛ بالنسبة للإنتاج الضخم والواسع النطاق ، يكون هذا المعامل η o = 0.65-0.7 ، للنطاق الصغير 0.85. يميز هذا المعامل ككل مستوى الميكنة أو التشغيل الآلي للعملية ؛ تشير قيمته المنخفضة إلى حصة كبيرة من العمل اليدوي. يتم تحديد عامل الاستفادة من الآلة من حيث القوة من خلال الصيغة: η م = Rn / Rst. حيث Рн - قوة المحرك المطلوبة التي يتم تحديدها ؛ Rn = Pe / η حيث Pe هي الطاقة الفعالة المصروفة على القطع η = 0.8-0.85. إذا لم يتم تحميل الجهاز من حيث الطاقة ، في بعض الحالات يتم استبدال المحرك الكهربائي. يتم تحديد التكلفة التكنولوجية حسب التبعية: St = Szag + C 0 i ؛ حيث С 0 i هي تكلفة المعالجة. يتم تحديد عدد العمال بالصيغة: R = Tsht * N / 1860 * 60 عدد العمال مع مراعاة المعدات متعددة المحطات: R = Tsht * N / 1860 * 60 * M (1860 صندوق وقت العمل) حيث M هو عامل الخدمة متعدد المحطات. يتم تحديد عدد أدوات الضبط حسب التبعية: H = (0.16 ÷ 0.2) * m pr Patch Fund F = ∑F i F متوسط الشهر = F / (R + H) * 12

طرق زيادة إنتاجية العمالة.يتم تحقيق زيادة في إنتاجية العمالة عن طريق تقليل طول شوط العمل لأداة القطع ، وكذلك عن طريق توزيع إجمالي طول القطع بين عدة أدوات ، أو عن طريق استبدال التغذية الطولية بالأخرى العرضية. يتم استخدام طريقة القطع الغاطس بدلاً من التغذية الطولية في الحالات التي يكون فيها من الممكن تغطية محيط السطح المُشغل بالكامل بأداة القطع. في هذه الحالة ، يكون طول ضربة الأداة أقل بكثير من طول ضربة الآلة. توفر طريقة التطويق إنتاجية كبيرة بدلاً من الطرق الأخرى. تساهم زيادة الإنتاجية أيضًا في استخدام الأعلاف السريعة عند الاقتراب من الأداة وسحبها. يمكن تحقيق تقليل الوقت الرئيسي من خلال تغيير ظروف القطع أثناء المعالجة الآلية. عند معالجة سطح مخروطي بطول L وقطر D 1 و D ، يمكن النظر في ثلاث حالات: 1. المعالجة بالقطع مع n = const fo '= L / ن * S = (L * π * D 2) / (1000 * υ * S). 2- عند معالجة نفس السطح بعدد متغير من الثورات وسرعة ثابتة ، نحصل على: f '= = =  ؛ لنأخذ النسبة الثانية:

؛ لنأخذ النسبة الثانية:  ؛ إذا كانت D 1 → 0 ، ثم fo "/ fo" → 2 ، أي تعطي المعالجة بـ υ = const كلما زاد الخفض في الوقت الرئيسي ، زاد الفرق D 2 -D 1: - لإجراء المعالجة مع تغيير في التغذية العرضية. مع تغذية الخطوة ، يتم تحديد وقت المعالجة الرئيسي بالصيغة: f '' = aZ / nS 1 + bZ / nS2 + cZ / nS3 + n out / n = 1 / n (aZ / S 1 + bZ / S2 + cZ / S3 + n out) حيث a ، b ، c هي المعاملات التي تميز نسبة البدل الذي تمت إزالته عند التغذية S1 ، S2 ، S3 ؛ بدل Z لتصنيع نصف القطر بالملليمتر. ؛ n خارج - عدد دورات عقد 5-10 دورة في الدقيقة. مع انخفاض طفيف أو بدلات كبيرة ، تتم المعالجة بسرعة ثابتة: f '' '= πD / 1000 * (aZ / S1 + bZ / S2 + cZ / S3 + n out)

؛ إذا كانت D 1 → 0 ، ثم fo "/ fo" → 2 ، أي تعطي المعالجة بـ υ = const كلما زاد الخفض في الوقت الرئيسي ، زاد الفرق D 2 -D 1: - لإجراء المعالجة مع تغيير في التغذية العرضية. مع تغذية الخطوة ، يتم تحديد وقت المعالجة الرئيسي بالصيغة: f '' = aZ / nS 1 + bZ / nS2 + cZ / nS3 + n out / n = 1 / n (aZ / S 1 + bZ / S2 + cZ / S3 + n out) حيث a ، b ، c هي المعاملات التي تميز نسبة البدل الذي تمت إزالته عند التغذية S1 ، S2 ، S3 ؛ بدل Z لتصنيع نصف القطر بالملليمتر. ؛ n خارج - عدد دورات عقد 5-10 دورة في الدقيقة. مع انخفاض طفيف أو بدلات كبيرة ، تتم المعالجة بسرعة ثابتة: f '' '= πD / 1000 * (aZ / S1 + bZ / S2 + cZ / S3 + n out)

يتم تحديد معدل الإنتاج أو الإنتاجية بواسطة f-le: N = 60 / T pcs ، (بالساعات). أولئك. زيادة الإنتاجية بما يتناسب مع وقت القطعة. حان الوقت لتغيير الأداة T تلك = T cm * t o / T حيث T cm هو الوقت المناسب لتغيير الأداة ؛ فترة T من عمر الأداة ؛ ر о هو الوقت الرئيسي. عند قص النهاية ، t = Lр.х. / n * S = π * D * L / 1000 * υ * S = C إلى / نعني π * D * L / 1000 * S = C to. أولئك. مع زيادة سرعة القطع ، T عن النقصان ، و T تلك الزيادات ، مما يعني أن المتانة أقل. يقصر وقت القطعة ككل بشكل أبطأ من الوقت الأساسي. لذلك ، يتحقق التأثير الأكبر عندما يتم اتخاذ تدابير لتقليل الوقت الإضافي بسبب الأتمتة واستخدام جهاز عالي السرعة ، إلى جانب زيادة ظروف القطع.

المؤشرات الفنية والاقتصادية للعملية الفنية (TEP).تنقسم TEP للعملية التقنية إلى مطلقة ونسبية وإضافية. الرئيسية : مجموع الوقت الرئيسي والوقت وتكلفة ورشة العمل. إضافي: ناتج الإنتاج لكل عامل. إخراج الإنتاج ل 1 فرك. الأصول الثابتة للمنتجات المصنعة من متر مربع واحد. كل الآخرين نسبي. TEP الأساسي: 1. اسم الجزء. 2. برنامج الإصدار السنوي. 3. الوقت الفعلي السنوي لمعدات العمل. 4. الصندوق السنوي الفعال لوقت العمل هو 1360. 5. كتلة الجزء النهائي. 6. وزن الشغل. 7. معامل استخدام المواد h = q / Q. 8- الإنتاج السنوي بالتكلفة التكنولوجية. 9- مجموع الوقت الأساسي للعمليات. 10. مجموع وحدة الوقت للعمليات. 11. مدى تعقيد البرنامج السنوي. 12. عدد العمال R. 13. عدد الضبطين 14. متوسط معامل حمل المعدات في الوقت الرئيسي. 15. متوسط معامل تحميل المعدات حسب السعة. 16- صندوق الأجور السنوي للعمال .17- متوسط الأجر الشهري للعامل.

ECTPP.

نظام موحد للإعداد التكنولوجي للإنتاج هو نظام لتنظيم وإدارة عملية الإعداد التكنولوجي للإنتاج (TPP) الذي تم إنشاؤه وفقًا لمعايير الدولة ، والذي يتضمن استخدام العمليات التكنولوجية العالمية التقدمية ، والمعدات والمعدات التكنولوجية القياسية ، ووسائل الميكنة وأتمتة العملية التقنية والهندسة و التقنية وإدارة العمل.

تعتمد ESTPP على ESKD (وثائق التصميم) و ESTD (التوثيق التكنولوجي).

تتضمن وثائق التصميم وثائق نصية بيانية تحدد تكوين وهيكل المنتج ، وتحتوي على البيانات اللازمة لتطويره وتصنيعه والتحكم فيه وقبوله وتشغيله وإصلاحه. تنقسم وثائق التصميم إلى تصميم ، وملحق فني ، ومسودة تصميم. تنقسم وثائق التصميم إلى رسومات التصميم والعمل.

يتضمن التوثيق التكنولوجي النصوص والمستندات الرسومية التي تحدد العملية الفنية للتصنيع والإصلاح والتجميع.

لتكنول. تتضمن المستندات: خريطة طريق ، وخريطة تشغيلية ، وخريطة تخطيطية ، وخريطة عملية فنية ، وخريطة عملية تقنية نموذجية ، وصيانة العملية التقنية للمعدات ، ومعدات تقنية.

وظائف CCI.

الوظائف - توفير التصميمات التكنولوجية للمنتج من أجل الحل المترابط للتصميم والمشاكل التكنولوجية ، والتي تهدف إلى ضمان التكاليف المثلى وتقليل الوقت اللازم لإنتاج وتصميم وتصنيع المعدات التكنولوجية والتقنية. تقنين وإتقان العملية التقنية.

الحجم: بكسل

بدء العرض من الصفحة:

كشف الدرجات

1 R.G. غريشين ، ن. ليسينكو ، إن في. تصنيف NOSOV لأعمال الماكينة. تحديد الوقت الإضافي أثناء العمل الميكانيكي للمساعدات التدريبية الفارغة Samara 008

2 مقدمة إن التشغيل التكنولوجي لإنتاج بناء الآلات هو عنصر الحساب الرئيسي للعملية التكنولوجية. يعد وقت معالجة قطعة العمل وتكلفة تنفيذ العملية بمثابة معيار يميز جدوى بنائه ، مع مراعاة برنامج إنتاج معين وشروط تنظيمية وتقنية معينة. يعمل المعيار الفني للوقت ، الذي يحدد الوقت المستغرق في العملية ، كأساس للدفع لمشغل الماكينة ، وحساب تكلفة الجزء والمنتج. على أساس المعايير الفنية للوقت ، يتم حساب مدة دورة الإنتاج ، ويتم تحديد العدد المطلوب من الآلات والأدوات والعاملين حسب منطقة الإنتاج للمواقع وورش العمل. يعد معدل وقت القطعة أحد العوامل الرئيسية لتقييم كمال العملية التكنولوجية واختيار الخيار الأكثر تقدمًا لمعالجة قطعة العمل. الغرض من هذا الدليل المنهجي هو مساعدة طلاب تخصصات الهندسة الميكانيكية في العمل في مشروع مقرر دراسي ودبلوم في التنظيم الفني لعمليات إنتاج الهندسة الميكانيكية. يوفر الدليل المواد المرجعية اللازمة لتحديد الوقت الإضافي .. الغرض من التنظيم الفني وأهدافه عند تصميم العمليات التكنولوجية ، تتمثل إحدى المهام المهمة في تحديد معايير الوقت المحددة اقتصاديًا لمعالجة الأجزاء. يعد تنفيذ هذا العمل مرحلة حاسمة في تدريب الطلاب ويهدف إلى غرس المهارات العملية في تنظيم العمليات التكنولوجية في تصنيع قطع العمل على آلات قطع المعادن. تتمثل مهمة هذا الدليل المنهجي في تعليم الطالب حل المشكلات المتعلقة بتحديد معايير الوقت عند إجراء العمليات التكنولوجية بشكل مستقل.

3. تقنين الأدوات الآلية. الأحكام الأساسية تقنين العمالة يحدد تكلفة الوقت المطلوب لتصنيع شيء معين من العمل في مؤسسة معينة ، أي معدل العمالة هو تعبير ملموس عن مقياس العمل. تؤدي معايير العمل في الإنتاج وظائف مهمة كمقياس لإنتاجية العمل ، ومقاييس لتكاليف العمالة ومكافأة العمالة. كمقياس لمستوى إنتاجية العمل ، يؤدي معدل تكاليف العمالة وظيفة الوسيلة ، أداة إدارة الإنتاج. بمساعدة القاعدة ، يتم تقييم مستوى إنتاجية العمل. كمقياس لتكاليف العمالة ، فإن المعيار هو الأساس لحساب ومحاسبة العديد من مؤشرات الإنتاج والنشاط الاقتصادي للمؤسسة. على أساس المعايير ، يتم اختيار متغيرات تصميم المنتج وطرق تنفيذ العمليات التكنولوجية وطرق تنظيم الإنتاج والعمل والإدارة. كمقياس للأجر على العمل ، فإن القاعدة هي الأساس لحساب الأجور ، وتمايزها حسب كمية ونوعية العمل. في ظروف إنتاج بناء الماكينة ، تُستخدم طرق معالجة مختلفة على نطاق واسع في الخراطة والطحن والحفر والطحن وغيرها من الآلات. تتمثل المرحلة الأولى في تقنين العمالة في معالجة المواد التي يتم إجراؤها على آلات قطع المعادن في تعيين أنماط القطع. يتكون اختيار وحساب أوضاع القطع في تحديد عمق القطع t ، والتغذية S ، وعدد الانتقالات (السكتات الدماغية) i وسرعة القطع عند قوى القطع المسموح بها والطاقة المطلوبة للمعالجة. يجب أن تضمن أوضاع القطع المختارة ، وفقًا للمعايير المعتمدة ، أعلى إنتاجية للعمالة أو أقل تكلفة لمعالجة قطعة العمل ، مع استيفاء إلزامي لمتطلبات دقة وجودة الطبقة السطحية للمنتج. يتضمن تقنين كل نوع من أنواع المعالجة على آلات قطع المعادن تعريف:

4 أوقات تكنولوجية رئيسية ؛ الوقت الإضافي: لتثبيت وإزالة الجزء المرتبط بالانتقال إلى مجموعة من التقنيات التي لم يتم تضمينها في الانتقال ، أي للتحكم في الجهاز ، لقياس السطح المعالج ؛ وقت الصيانة التنظيمية والفنية لمكان العمل ، للراحة والاحتياجات الشخصية ؛ الوقت النهائي التحضيري. يتم تحديد معدل وقت الوحدة عند أداء العمل على آلات قطع المعادن في ظروف إنتاج الدُفعات من خلال الصيغة: aobs + ao. ل. ن. TW = TOP +، min 00 حيث T OP هو وقت التشغيل ، ووقت خدمة مكان العمل (العناية بالماكينة ومكان العمل أثناء وردية العمل ، وتغيير الأداة بسبب صراحتها ، وضبط وضبط الماكينة أثناء التشغيل ، كنس الرقائق في عملية العمل) كنسبة مئوية من وقت التشغيل ؛ أ. وقت الراحة والاحتياجات الشخصية كنسبة مئوية من العمليات. يتم تحديد وقت الراحة والاحتياجات الشخصية اعتمادًا على كتلة قطعة العمل وطبيعة التغذية ومقدار وقت التشغيل ونسبة وقت الماكينة في التشغيل. يتم تحديد وقت التشغيل من خلال الصيغة: T = T + T min OP OV ، حيث TO هي الوقت التكنولوجي الرئيسي لأداء العملية: T في الوقت الإضافي الذي يقضيه العامل في تنفيذ التقنيات التي تهدف إلى ضمان أداء الرئيسي العمل ، ويتكرر أثناء معالجة كل جزء ، أو في تسلسل معين بعد عدد معين من الأجزاء. عند تحديد الوقت الإضافي ، ينبغي إيلاء اهتمام خاص لمراعاة جميع التركيبات الممكنة في وقت التقنيات الفردية أثناء العمل بكلتا اليدين.

5 يتم تحديد وقت الماكينة الرئيسي بالصيغة التالية: L TO = i ، min ns حيث L هو الطول المقدر لسطح قطعة العمل المراد تشكيله ، مم ؛ ن سرعة المغزل ، دورة في الدقيقة ؛ o تغذية القاطع لثورة واحدة ، مم ؛ أنا هو عدد التمريرات. يتم تحديد الطول المقدر لسطح قطعة العمل المراد تشكيله (مم) على أنه مجموع L = l + l + l ، حيث l هو طول سطح قطعة العمل المراد تشكيله ؛ قيمة الاختراق وتجاوز الأداة ؛ الطول الإضافي لأخذ رقائق الاختبار ، عند العمل وفقًا لطريقة التشغيل التجريبي والقياسات. يتم تحديد عمق القطع t من رسم الجزء ، اعتمادًا على بدل التخشين وإنهاء سطح الجزء. يتم تحديد بدل التخشين والتشطيب (مم) ، على سبيل المثال ، عند الدوران ، بواسطة الصيغة: d (d h) h = ، حيث d هو قطر الجزء بعد التخشين ؛ د قطر الجزء بعد التخشين ؛ ح بدل التشطيب. إذا كان من المستحيل أو غير العملي إزالة بدل التصنيع في مسار واحد ، فسيتم معالجة سطح الجزء في عدة تمريرات. يتم تحديد عدد التمريرات i من نسبة البدل h إلى عمق القطع t ، أي أنا = ح / ر. على سبيل المثال ، يبلغ قطر قطعة العمل عند الدوران 8 مم. عند إجراء العملية ، يلزم الحصول على ø 6 مم على عمق القطع في مسار واحد t = ، مم. يتم تحديد مجموع البدل الجانبي بالصيغة: D ddet 8 6 h = zag = 0 mm. = ثم عدد التمريرات i = h / t = 0 / ، =. وبالتالي ، لطحن سطح الشغل بقطر 6 مم ، من الضروري القيام بالمرور. ا

6 يتم تحديد كمية العلف S لكل ثورة واحدة للمنتج أو الأداة ، وسرعة القطع والطاقة المطلوبة للقطع وفقًا للمعايير. تعتمد قيمة العلف S على عمق القطع ، وخشونة السطح المشكل ، وصلابة النظام التكنولوجي "آلة تثبيت أداة قطعة العمل" (ZIPS) ، وقوة عناصر النظام. أسئلة للفحص الذاتي. اشرح ما هي أهمية التقييس عند أداء عمل الآلة؟ من أي عناصر يتم تحديد معيار الوحدة الزمنية T w؟. إعطاء تعريف لوقت التشغيل .. كيف يتم تحديد طول المعالجة المقدر؟ 6. ما الذي يجب عمله إذا كان لا يمكن إزالة بدل الآلات في مسار واحد؟ تعليمات منهجية لتحديد الوقت الإضافي تهدف معايير الوقت الواردة في دليل التدريب إلى التنظيم الفني لعمل الماكينة في الإنتاج التسلسلي. تنص اللوائح على الشروط التنظيمية والفنية التالية التي تميز الإنتاج الضخم: كانت المؤسسة تنتج منتجات في سلسلة كبيرة من التسميات المحدودة والمستقرة لفترة طويلة .. تتمتع المؤسسة بمستوى عالٍ من التخصص في الإنتاج ، ونسبة كبيرة من المعدات المتخصصة ، والأدوات والأجهزة الخاصة المصممة لأداء عملية معينة عند معالجة مماثلة أجزاء من نطاق ضيق .. يتم إرفاق عدد محدود من الأجزاء المتشابهة بكل آلة. كقاعدة عامة ، يتم تنفيذ تشكيل الأجزاء على الماكينة باستخدام الأدوات التي تم ضبطها على الحجم بدون شرائح اختبار. 6

7. يتم تنفيذ الآلات على الآلات على أساس المخططات التشغيلية للعمليات التكنولوجية ، والتي تم تطويرها بالتفصيل للعمليات والتحولات ، والتي تشير إلى أوضاع تشغيل المعدات ، ووقت تنفيذ كل انتقال ومعدل وقت الوحدة لكل عملية. 6. يتم تسليم أوامر العمل والوثائق التكنولوجية والفراغات التي توفرها التكنولوجيا والأدوات والملحقات إلى مكان العمل بواسطة موظفين مساعدين. 7. يتم شحذ الأداة مركزيًا. 8. الأدوات الآلية لمعالجة الأجزاء الثقيلة مجهزة بمركبات الرفع. 9. يتم تزويد مكان العمل بالمجموعة اللازمة من الأجهزة التي تساعد على تقليل الوقت الإضافي وتداخل وقت العمل اليدوي بحلول وقت تشغيل الماكينة (وجود مجموعة من شياطين ، ومشابك ، وطاولات دوارة ، الأجهزة الهوائية عالية السرعة والأجهزة والأجهزة متعددة الأماكن المستخدمة في مجالات المعالجة الجماعية للأجزاء ، وما إلى ذلك) ؛ على مسافة تصل إلى متر من الماكينة ، يتم تثبيت طاولات بجانب السرير أو أرفف أو أرفف للأجزاء القابلة للطي وطاولات بجانب السرير للرسومات والأدوات ؛ بالنسبة للأجزاء الكبيرة ، يتم تثبيت الرفوف أو الطاولات الدوارة على مسافة متر من الماكينة. يحتوي الدليل على مواد معيارية لحساب المعايير المبررة تقنيًا للوقت للعمل المنجز على المعدات المستخدمة في الإنتاج التسلسلي. عند توحيد عمل الماكينة وفقًا لهذه المعايير ، يتم تحديد الوقت الإضافي والوقت الإضافي لخدمة مكان العمل والوقت التحضيري والأخير ووقت فترات الراحة والاحتياجات الشخصية للعامل.عند معالجة الأجزاء. 7

8 اعتمادًا على نوع المعدات المستخدمة وطبيعة العمل المنجز عليها ، تنص المعايير على درجة مختلفة من توحيد المعايير وطريقتين لتحديد الوقت الإضافي للعملية: 0) ، تحديد الوقت الإضافي تتمثل العملية في البحث وفقًا للبطاقات المقابلة ثم تلخيص وقت تثبيت الجزء وإزالته ؛ الوقت المنقضي (أو المعالجة السطحية) ، محددًا لكل انتقال في العملية على حدة ؛ حان الوقت لتغيير وضع تشغيل المعدات وتغيير الأدوات والأجزاء المتحركة للآلة ؛ الوقت اللازم لقياسات التحكم للسطح المعالج. ثانيًا. بالنسبة للمعدات المصممة أساسًا لعمليات التمرير الفردي (البطاقة 6) ، والتي تتم معالجتها دون تغيير أوضاع تشغيل الجهاز وتغيير الأداة ضمن العملية التكنولوجية ، يتم إعطاء الوقت الإضافي في شكل مجموعة موسعة من تقنيات العملية. بالنسبة لآلات هذه المجموعة ، يتم تحديد الوقت الإضافي وفقًا لبطاقات المعايير وفقًا لطبيعة المعالجة دون التجميع اللاحق للمصطلحات الفردية. يتم استثناء أنواع معينة من الآلات في هذه المجموعة ، حيث يتم أخذ وقت التقنيات الإضافية في الاعتبار ، بالإضافة إلى وقت العملية في حالات تغيير محتوى العمل. يتم أخذ وقت قياسات التحكم للجزء الموجود على هذه الآلات في الاعتبار فقط في الحالات التي لا يتداخل فيها مع الوقت الرئيسي. يتم حساب معايير الوقت المحددة لتقنين العمل عند خدمة عامل من آلة واحدة (العمل على جهاز واحد). عند توحيد العمل متعدد المحطات لحساب معايير الوقت ، بالإضافة إلى المعايير المحددة ، يلزم وجود 8 إضافية

9 ـ استخدام منهجية ومعايير التقنين في الخدمة متعددة المحطات. عند حساب معايير الوحدة الزمنية ، من الضروري مراعاة الظروف التي تؤثر على التغيير في وتيرة العمل وإنتاجية مشغل الآلة. تعتمد وتيرة العمل على حجم الإنتاج. في ظل الظروف التنظيمية والفنية الحالية للإنتاج ، تتأثر مدة المعالجة بشكل كبير بحجم مجموعة الأجزاء التي تتم معالجتها بشكل مستمر في مكان عمل واحد أثناء العملية دون إعادة تجهيز المعدات. في الإنتاج على نطاق واسع ، تكون أحجام مجموعات الأجزاء غير متسقة وتختلف بشكل كبير اعتمادًا على عدد الآلات التي تنتجها المؤسسة. يتم حساب الوقت القياسي في المجموعة لمتوسط حجم الدُفعة للأجزاء المعالجة. لحساب مقاييس الإنتاج المختلفة ، توفر المعايير عوامل التصحيح لوقت المعالجة ، والتي تُستخدم عند حساب الوقت الإضافي لعملية ما في الحالات التي تختلف فيها أحجام الدُفعات للأجزاء المعالجة في الإنتاج عن الأحجام التي تكون المعايير لها مصمم. عند تطوير العمليات التكنولوجية وحساب معايير وقت الوحدة ، تحدد سلطات التخطيط للمؤسسات مسبقًا متوسط حجم مجموعة المنتجات التي سيتم إنتاجها. يتم اختيار عوامل التصحيح وفقًا لمتوسط الدُفعات المحددة ، ويتم تعديل الوقت المحسوب وفقًا للمعايير. عند الانتهاء من الدورات الدراسية وأعمال التأهيل النهائية ، يتم تحديد الحجم السنوي لإصدار المنتج من قبل المستشار العلمي ... معايير الوقت الإضافي لتركيب وإزالة الأجزاء 9

10 يتم تقديم المعايير الزمنية لتركيب وإزالة الجزء في البطاقات وفقًا لأنواع الأجهزة ، اعتمادًا على أنواع الماكينات. توفر المعايير الطرق النموذجية الأكثر شيوعًا لتثبيت الأجزاء وتثبيتها في أجهزة التثبيت العامة والخاصة. يعتبر وزن الجزء هو العامل الرئيسي في المدة. بالإضافة إلى هذا العامل ، يؤخذ في الاعتبار ما يلي: طريقة ربط الجزء ونوع الجهاز ؛ حضور وطبيعة المصالحة. طبيعة سطح التركيب ؛ عدد الأجزاء المثبتة في وقت واحد ، وما إلى ذلك. يوفر الوقت القياسي لتركيب وإزالة جزء ما العمل التالي: تثبيت الجزء وإصلاحه ، وتشغيل وإيقاف تشغيل الجهاز ، وفصل وإزالة الجزء ، وتنظيف الجهاز من الرقائق. يتم تحديد وقت "تشغيل وإيقاف تشغيل الجهاز" جنبًا إلى جنب مع تركيب وإزالة الجزء من أجل توسيع المعايير. في بعض الحالات ، على آلات الحفر ، عند العمل على طاولة دون تثبيت جزء أو عند التثبيت في منصات متحركة ، عندما يكون من الممكن تثبيت وإزالة جزء على الجهاز دون إيقاف دوران المغزل والخضوع لقواعد السلامة ، يجب تقليل الوقت القياسي وفقًا للتعليمات الواردة في الرسوم البيانية القياسية. عند العمل في أجهزة خاصة ، يتم تحديد الوقت الإضافي لتثبيت وإزالة جزء كمجموع الوقت لتثبيت وإزالة جزء في تركيبات مفردة أو متعددة ؛ لإصلاح الجزء ، مع مراعاة عدد المشابك ؛ لتنظيف الجهاز من النشارة. تنص المعايير على تركيب وإزالة الأجزاء التي يصل وزنها إلى 0 كجم يدويًا وأكثر من 0 كجم باستخدام آليات الرفع. تنص اللوائح على التركيب اليدوي للأجزاء التي يزيد وزنها عن 0 كجم للاستخدام في الحالات الفردية عند المعالجة في المناطق التي لا توجد بها مركبات رفع. غير مسموح 0

11 التثبيت اليدوي للأجزاء التي يزيد وزنها عن 0 كجم من قبل الرجال الذين تقل أعمارهم عن 8 سنوات والنساء .. معايير الوقت الإضافي المرتبطة بالانتقال أو السطح المعالج يتم تحديد معايير الوقت الإضافي المرتبط بالانتقال أو السطح المعالج بواسطة أنواع الماكينات في شكل مجمعات مكبرة وفقًا للخصائص التكنولوجية وأنواع العمل التي تتم مواجهتها في الإنتاج الكبير. تحتوي خرائط المعايير في هذا القسم على: أ) الوقت المرتبط بالمرور (أو السطح المعالج) ؛ ب) وقت الاستقبالات المرتبطة بالمرور ، غير المدرجة في المعقد الزمني للمرور (أو السطح) ؛ ج) الوقت اللازم لإخراج المثقاب لإزالة الرقائق عند العمل باستخدام المثاقب ؛ د) الوقت اللازم لمحاذاة محور المغزل مع تشكيل محور الثقب (لآلات الحفر) ؛ هـ) وقت إزالة الجزء للقياس أثناء المعالجة (لآلات طحن السطح). يوفر مجمع طرق الوقت الإضافي المرتبط بالانتقال أو المرور (أو السطح المعالج) العمل التالي: أ) نهج الأداة (القاطع ، المثقاب ، القاطع ، إلخ) إلى الجزء ؛ ب) تشغيل وإيقاف التغذية ؛ ج) اختبار قياسات الجزء المصنوع أثناء المعالجة السطحية ؛ د) سحب الأداة إلى وضعها الأصلي. يأخذ هذا في الاعتبار العوامل التي تؤثر على المدة: حجم الآلة ؛ حجم السطح المعالج دقة المعالجة طريقة القياس.

12 القياسات التجريبية لأبعاد الجزء في عملية المعالجة ، في معقد الوقت لكل مسار (أو السطح المراد معالجته) ، يتم توفيرها فقط لأعمال الطحن والعمليات متعددة المسارات على آلات الطحن الدائري والطولي. في أنواع أخرى من أدوات الماكينة ، يتم ضمان تحقيق الأبعاد المطلوبة مع وجود التخصص المناسب دون قياسات أثناء المعالجة بأداة مضبوطة على الحجم ، أو عند الحفاظ على الأبعاد على طول القرص ، متبوعة بقياسات التحكم للمعالجة السطحية. من أجل توسيع المعايير بشكل أكبر وتقليل حجم المواد التنظيمية وتسهيل استخدامها أثناء التوحيد القياسي ، لا توجد بيانات في بطاقات معايير الوقت التي تأخذ في الاعتبار أطوال السطح المعالجة. في قواعد الوقت للمرور ، لهذا ، يتم أخذ الوقت لطول واحد من السطح المعالج. في التقنيات الإضافية ، يتم إعطاء وقت نقل أجزاء من الماكينة لأي طول آخر ، مع مراعاة الحالات التي يتجاوز فيها طول السطح المعالج السطح المحسوب ، المعتمد في مجمع الوقت القياسي للمرور. يتم تحديد وقت نقل الأجزاء من الماكينة دون تقسيمها إلى حركة يدوية وحركة مع تغذية ميكانيكية سريعة. وفقًا لنتائج ملاحظات ودراسات الوقت ، فقد وجد أن سرعات حركة أجزاء الماكينة عند العمل مع التغذية الميكانيكية واليدوية المتسارعة على المعدات العالمية في معظم الحالات هي نفسها أو تختلف قليلاً وتقسيمها إلى جداول منفصلة غير عملي. عند حساب معايير الوقت المرتبطة بالمرور ، للعمل مع القياسات التجريبية ، يتم تعيين عدد القياسات التجريبية ليكون متغيرًا اعتمادًا على دقة المعالجة وحجم السطح المعالج. بناءً على مواد الملاحظة ونتائج تحليل الوقت المستغرق في العمل المنجز بقياسات التجربة ، فقد كان كذلك

13 من الجديد أن عدد هذه القياسات التي يتم إجراؤها أثناء المعالجة السطحية هي قيمة متغيرة ، بالإضافة إلى دقة المعالجة ، تعتمد أيضًا على أبعاد السطح المعالج ، وتتغير لأعلى مع زيادة أبعاد المعالجة. معايير الوقت الإضافي المرتبطة العملية بالنسبة للمعدات ، المصممة لأداء العمل أحادي المسار (أو التمرير الفردي) مع أوضاع القطع الثابتة في عملية واحدة (القاطع المتعدد ، تشغيل التروس ، عمل الخيط ، التثقيب ، إلخ ، البطاقات 8) ، الوقت الإضافي هو يتم تقديمها في شكل مجمع موسع لأساليب العمل لكل عملية ، بما في ذلك تركيب وإزالة الجزء. يتم إعطاء وقت الراحة المتعلق بالتشغيل اعتمادًا على تصميم التركيبات ووزن الجزء وطريقة التشغيل وعوامل أخرى. تعتمد معدلات وقت التعطل لكل عملية على المعدات الموجودة في الصناعة ، والتي تشمل الآلات شبه الأوتوماتيكية والآلات اليدوية. بالنسبة للآلات ذات الدورة شبه الأوتوماتيكية (الآلات شبه الأوتوماتيكية) ، يشمل وقت العملية في البطاقات القياسية وقت معالجة الجزء وإزالته ، ووقت بدء تشغيل الماكينة. يتم تحديد وقت الاقتراب من الأداة وضبطها على حجم المعالجة ، وتشغيل التغذية وإيقاف تشغيلها ، والتوقف عن العمل لهذه الآلات وفقًا لبيانات جواز السفر الخاصة بالجهاز ويتم تضمينها في معدل وقت القطعة كمصطلح منفصل. عند حساب معيار وقت الوحدة للعمل المنجز على المخارط شبه الأوتوماتيكية متعددة المحاور ، يتم ضبط الوقت الإضافي للانتقال وفقًا لبيانات جواز السفر الخاصة بالجهاز عند تحديد وقت الدورة. يتضمن وقت الدورة الوقت

14 تُغذى الأداة لحجم المعالجة ، وللضربات الخاملة ووقت تبديل المغزل إلى الموضع التالي. لا يتم أخذ وقت التثبيت والإزالة للجزء في وقت الوحدة القياسي في الاعتبار على هذه الأجهزة. هذه المرة هي وقت الدورة المتداخلة للجهاز. عند تحديد معيار وقت الوحدة للعمل على الأجهزة شبه الآلية للحفر متعدد الأدوات والوحدات شبه الآلية ، فإن الوقت الإضافي المرتبط بالعملية يشمل وقت تثبيت وإزالة الجزء ، المحدد من الخرائط القياسية وفقًا لطريقة تثبيت الجزء على الجهاز ، ووقت العملاء المتوقعين وأداة المنافذ ، التي تحددها بيانات جواز السفر الخاصة بالجهاز. لا يتطلب الوقت الإضافي المرتبط بتشغيل الآلات التي يتم التحكم فيها يدويًا حسابات إضافية عند تحديد معدل وقت الوحدة. لا يتم تضمين الوقت المستغرق لقياس السطح المراد تشكيله أثناء معالجة الجزء في معايير وقت التشغيل. يتم ضمان تحقيق الأبعاد المطلوبة للمعالجة على آلات هذه المجموعة من خلال تصميم الماكينة أو أداة القطع تلقائيًا. بالنسبة لأنواع معينة من أدوات الماكينة ، عند العمل عليها ، للحصول على الأبعاد المطلوبة ، يلزم قياس الجزء أثناء المعالجة (على سبيل المثال ، على آلات تجليخ الخيوط ، وآلات طحن العمود) ، توفر معايير الوقت للعملية وقت القياس في شكل تقنيات إضافية ، يضاف إلى وقت التشغيل بالأبعاد المطلوبة ، اعتمادًا على دقة السطح المعالج .. معايير الوقت الإضافي لقياسات التحكم للسطح المعالج معايير الوقت الإضافي يجب استخدام القياس فقط لتحديد وقت قياسات التحكم بعد الانتهاء من معالجة السطح.

15 يتم تضمين أوقات القياس أثناء المعالجة السطحية ، مثل القياسات التجريبية أثناء الطحن ، في الخرائط الزمنية الإضافية المرتبطة بمعالجة السطح حسب نوع المعدات. يتضمن وقت قياس الفحص تنفيذ العمل النموذجي للتشغيل الآلي على الآلات ، بما في ذلك وقت التقاط الأداة ، وتحديد حجم القياس والوقت لتنظيف السطح المقاس. لا تنص المعايير على أنواع معينة من الأعمال التي نادرًا ما تتم مواجهتها أثناء القياسات ، على سبيل المثال ، انتظار جزء ليبرد ، والذي يتم مواجهته أثناء أعمال الطحن ، وغسل الأجزاء الملوثة قبل القياس ، وما إلى ذلك. يتم تحديد وقت هذا العمل مع مراعاة ظروف المعالجة الفعلية وفقًا للوائح المحلية. عند العمل على آلات الطحن بجهاز للقياس التلقائي في عملية معالجة جزء ، يجب أخذ الوقت الإضافي للسطح وفقًا لبطاقات الوقت للمعالجة دون قياس الجزء. عند حساب معايير وقت القطعة ، يتم تحديد وقت قياسات التحكم مع مراعاة التردد اللازم لهذه القياسات أثناء التشغيل. يعتمد تواتر قياسات التحكم على العوامل الرئيسية التالية: أ) استقرار الأبعاد التي تم الحصول عليها أثناء المعالجة ، والتي تحددها العملية التكنولوجية ، وتصميم أداة القطع ، وطريقة أداء العمل ، وما إلى ذلك ؛ ب) التسامح للمعالجة ؛ ج) دقة الآلة. د) أبعاد المعالجة. يتم تحديد وتيرة القياسات لكل نوع من أنواع العمل مع مراعاة العوامل المدرجة وفقًا للخرائط المنشورة في الملحق (انظر الخريطة 6).

16 يجب ألا يغيب عن الأذهان أنه يجب تضمين وقت قياسات التحكم في القاعدة فقط في الحالات التي لا يمكن فيها تغطية هذا الوقت بالوقت الرئيسي (التكنولوجي). معايير الوقت لخدمة مكان العمل يتم تحديد وقت خدمة مكان العمل بواسطة نوع الجهاز. يتم احتساب الوقت الوارد في البطاقات القياسية لصيانة آلة واحدة بواسطة العامل ويتضمن وقت الصيانة الفنية ووقت الصيانة التنظيمية لمكان العمل. تنص المعايير على الوقت اللازم لأداء الأعمال التالية ... تشمل صيانة مكان العمل: أ) تغيير الأداة بسبب الصراحة (للأدوات الآلية التي تعمل بأدوات الشفرات) ؛ الضماد الدوري لعجلة الطحن وتغييرها بسبب التآكل (لآلات الطحن) ؛ ب) تعديل الجهاز وإعادة ضبطه أثناء التشغيل ؛ ج) الكنس والتنظيف الدوري للنشارة في عملية العمل ... تشمل الصيانة التنظيمية لمكان العمل ما يلي: أ) فحص المعدات واختبارها ؛ ب) وضع الأداة في البداية وتنظيفها في نهاية الوردية ؛ ج) تشحيم وتنظيف الماكينة أثناء المناوبة ؛ د) تلقي إحاطة أثناء المناوبة ؛ هـ) تنظيف مكان العمل في نهاية الوردية. اعتمادًا على نوع الماكينة والعمل المنجز عليها ، تنص اللوائح على طريقتين لحساب الوقت اللازم لخدمة مكان العمل. 1. بالنسبة للأدوات الآلية التي تعمل باستخدام أدوات الشفرة ، يتم تحديد وقت خدمة مكان العمل (الفني والتنظيمي) كقيمة ثابتة ، والتي يتم احتسابها في السباقات 6

17 ضعف معدل وقت القطعة كنسبة مئوية من وقت التشغيل. ثانيًا. بالنسبة لآلات الطحن ، يتم تقسيم هذا الوقت إلى وقت الصيانة ووقت الصيانة التنظيمية لمكان العمل ويتم حسابه بشكل منفصل عند حساب معدل وقت القطع. يتم تحديد وقت الصيانة لهذه المجموعة من الآلات عن طريق الحساب ، مع مراعاة العمر التشغيلي لعجلة الطحن ، ووقت تقويمها ووقت المعالجة الرئيسي للجزء. يتم تعيين وقت الصيانة التنظيمية لمكان العمل كقيمة ثابتة محسوبة كنسبة مئوية إلى وقت التشغيل. يتم تحديد وقت الصيانة لتغيير الأداة بسبب الصراحة والتعديل اللاحق المصاحب وإعادة ضبط الجهاز في المعايير عن طريق الحساب ، مع مراعاة توازن وقت التشغيل (حصة وقت الماكينة في وقت التشغيل) ، المحدد من ملاحظات حفظ الوقت وصور يوم العمل ، ووقت تشغيل الأداة قبل البليد (فترة المتانة) ، المعتمدة وفقًا لمواد معايير شروط القطع. في الأدوات الآلية التي تعمل باستخدام أدوات الشفرة ، تأخذ هذه المرة وزنًا محددًا صغيرًا ، ولها تأثير ضئيل على دقة معيار وقت الوحدة ويتم تعيينها على أنها معقد زمني موسع كنسبة مئوية. في آلات الطحن ، عادةً ما يكون وقت الصيانة المرتبط بتضميد عجلة الطحن مهمًا في وقت القطع. اعتمادًا على طبيعة العمل المنجز ودقة الطحن ، يختلف هذا الوقت ضمن حدود واسعة وبالتالي يجب حسابه بشكل منفصل لكل عملية .6 معايير الراحة والاحتياجات الشخصية يتم إعطاء وقت الراحة والاحتياجات الشخصية في البطاقات كنسبة مئوية من وقت التشغيل. يتم ضبط هذا الوقت بشكل تفاضلي 7

18 حمام حسب عمالة العامل وكثافة العمالة. للعمل مع التغذية الميكانيكية ، يتم توفير الوقت للاحتياجات الشخصية وتوقف التدريب البدني ، وللعمل مع التغذية اليدوية ، يتم أخذ وقت إضافي للراحة في الاعتبار ، محدد لكل عملية ، اعتمادًا على شدة العمل .. 7. معايير الوقت التحضيري والنهائي لتجهيز دفعة من قطع العمل للعمل التالي: أ) الحصول على أمر العمل والوثائق الفنية والتعليمات اللازمة في مكان العمل. ب) التعرف على العمل والرسم ؛ ج) إعداد مكان العمل وتعديل المعدات والأدوات والأجهزة ؛ د) المعالجة التجريبية لجزء على الآلات التي تعمل عند إجراء عمليات مرور واحدة بأداة مضبوطة على الحجم ؛ ه) إزالة الأدوات والتركيبات بعد الانتهاء من تجهيز دفعة من الأجزاء. يتم تحديد الوقت النهائي التحضيري على أنه مجموع: أ) وقت إعداد الجهاز ، اعتمادًا على طريقة تثبيت الجزء وعدد الأدوات المستخدمة في العملية ؛ ب) الوقت المستغرق في حالات العمل مع أي جهاز أو جهاز إضافي غير منتظم الاستخدام توفره العملية التكنولوجية للتشغيل ؛ ج) وقت المعالجة التجريبية للجزء. في التعليمات المنهجية [، 7] ، يتم إعطاء القيم المحسوبة ، والتي غالبًا ما يتم مواجهتها واستخدامها في التوحيد التقني عند حساب معايير وقت الوحدة: قيم الاختراق 8

19 والإفراط في تجاوز الأداة ، أطوال إضافية لأخذ شرائح الاختبار ، إلخ. أسئلة للفحص الذاتي. ضع قائمة بالشروط التنظيمية للإنتاج التسلسلي .. ضع قائمة بالمكونات حسب العناصر عند تحديد الوقت الإضافي .. ما هي مجموعة تقنيات الوقت الإضافية الضرورية عند إجراء الانتقال من الممر؟ ضع قائمة بمعايير الوقت الإضافي المرتبط بالعملية ، ما هي المعايير المستخدمة لتحديد الوقت الإضافي لقياسات سطح التحكم؟ 6. كيفية تحديد وتيرة قياسات التحكم؟ 7. ما هي عناصر معايير الصيانة في مكان العمل؟ 8. ما هي عناصر الوقت التي تشمل الصيانة التنظيمية لمكان العمل؟ 9. كيف تحدد معايير الوقت للراحة والاحتياجات الشخصية؟ 0. ما هي عناصر الوقت المدرجة في معايير الوقت التحضيري والنهائي؟ أين. تقنين العمليات التي يتم إجراؤها على ماكينات CNC ، وقت معالجة الوحدة للجزء T = T + T + T + T T = T 0 j piece 0 V obs. ل. ن. 0 الوقت الرئيسي للعملية ، دقيقة ؛ T 0 j هو الوقت الرئيسي لأداء الانتقال j-th لمعالجة سطح أولي ؛ (L + l) i (L + l) T0 j = = ns s T B = T في. + تي إم. الوقت الإضافي ، بما في ذلك الوقت T في. at. لتركيب وإزالة الشغل والوقت الإضافي T m.v. المرتبط بتنفيذ الحركات والحركات المساعدة أثناء المعالجة السطحية ، دقيقة ؛ وقت الخدمة في مكان العمل: 9 م

20 دقيقة؛ T o.l.n. وقت الراحة والاحتياجات الشخصية ، دقيقة ؛ تم تعيينه كنسبة مئوية من وقت التشغيل T op = T o + T v.u. + تي إم. ؛ طول L من السطح المعالج ، مم ؛ طول الاختراق وتجاوز الأداة ، مم ؛ عدد ضربات العمل ؛ تغذية دقيقة ، مم / دقيقة ؛ n تردد دوران قطعة العمل أو الأداة ، rpm ؛ تغذية ث لكل ثورة ، مم / دورة. وقت تشغيل الماكينة وفقًا لبرنامج التحكم (وقت دورة المعالجة) T p.u. = T 0 + T m.v. = T op.n. يتم تحديد عناصر وقت القطع بنفس الطريقة المستخدمة في حالات التشغيل الآلي على الآلات ذات التحكم اليدوي. إذا تمت معالجة قطع العمل q في وقت واحد على الجهاز ، فإن وقت القطعة T pcs = t q الوقت الإضافي للماكينة T m.v. يتضمن مجموعة من التقنيات المرتبطة بتحديد المواقع ، والحركة المتسارعة لهيئات العمل بالماكينة ، وإمداد الأدوات على طول المحور في منطقة المعالجة والرجوع اللاحق ، والتغيير التلقائي لأداة القطع ، وتدوير الرأس (حامل الأداة) أو من الأداة مجلة. تعتمد عناصر الوقت هذه على سرعات الحركات. اعتمدت المعايير الطول و 00 مم ، على التوالي ، للتركيب والحركات المتسارعة. إذا كانت أطوال أو سرعات الحركة تختلف عن تلك المقبولة ، فيجب إعادة حساب وقت الحركة بضربها في المعاملات L Ф K L = ؛ KV = Ln حيث L f و L n طول السفر الفعلي ووفقًا للمعايير ، mm ؛ V f و V n سرعة الحركة فعلية ووفقًا للمعايير ؛ وفقًا للمعايير ، تبلغ سرعة حركة تحديد المواقع (تحديد المواقع) 0 مم / دقيقة. عند وضع برنامج تحكم (CP) ، ينبغي للمرء أن يأخذ في الاعتبار إمكانية الجمع بين التقنيات وتعيين مثل هذا التسلسل لتنفيذ انتقالات المعالجة بحيث يكون T m.v. كان ضئيلاً. لذلك ، عند المعالجة على الأجهزة ذات المنضدة المتقاطعة والدوران 0 i V V n f

باستخدام برج 21 ، من الضروري معالجة واحد تمامًا من موضع واحد (على سبيل المثال ، الحفر المركزي) ، ثم من مكان آخر ، إلخ. الثقوب ، نظرًا لأن وقت تغيير الأداة أقل بكثير من وقت تحديد الموقع (T pos >> T see min). بالنسبة لآلات الحفر ذات المجلات T ، انظر في. > T يطرح ، لذلك من المستحسن معالجة جميع الثقوب أولاً بأحدها ثم بأداة أخرى. نظرًا لأن طرق تثبيت قطع العمل وتثبيتها أثناء المعالجة على آلات CNC لا تختلف اختلافًا جوهريًا عن الطرق المستخدمة في الآلات التي يتم التحكم فيها يدويًا ، ثم T in. يتم تحديدها وفقًا للمعايير الحالية للآلات التي يتم تشغيلها يدويًا. في الآلات ذات المنصات القابلة للتبديل ، يؤخذ في الاعتبار فقط الوقت اللازم لتغيير المنصات ونقل الطاولة إلى وضع العمل. يشمل نطاق العمل على الصيانة التنظيمية لمكان العمل: الفحص ، وتسخين نظام CNC والنظام الهيدروليكي ، واختبار المعدات ، واستلام أداة من رئيس العمال (الضابط) أثناء المناوبة ، وتقديم جزء الاختبار إلى مفتش QCD ، والتنظيف الجهاز ومكان العمل في نهاية العمل. تشمل صيانة مكان العمل: تغيير أداة غير حادة ، وتعويض الأداة لأبعاد محددة ، وضبط وضبط الماكينة أثناء التحول ، وإزالة الرقائق من منطقة القطع أثناء التشغيل. وقت حساب القطعة T القطعة k = T piece + حيث T pz وقت حساب القطعة لكل دفعة ، دقيقة ؛ حجم مجموعة الأجزاء التي تم إطلاقها في الإنتاج. يتم تحديد حجم الدُفعة بالبيانات الفعلية أو عن طريق الحساب (عند تقييم الكفاءة الاقتصادية): P nz =، S حيث P هي الإنتاج السنوي للأجزاء ، أجهزة الكمبيوتر ؛ عدد مرات الإطلاق في السنة. n T p z n z

22 في ظروف الإنتاج التسلسلي S n يساوي ؛ 6 ؛ و. بالنسبة للإنتاج ذي الدُفعة المتوسطة (60.000 جزء في السنة) ، يمكنك أخذ S n =. يتم تحديد ns تقريبًا وفقًا للجدول .. الجدول متوسط حجم الدُفعة لإطلاق الأجزاء عدد التحولات حجم دفعة الإطلاق ns (عدد القطع) بالنسبة لوقت معالجة القطعة للجزء ، دقيقة شهريًا لكل وردية ، 0 ، 0 ، 0 ، ملاحظة n و i:. انظر التعليمات MU.8 "تحديد الكفاءة الاقتصادية لآلات قطع المعادن باستخدام الحاسب الآلي" ، NPO ENIMS ، NPO Orgstankinprom ، M: 98 .. يتم حساب حجم دفعة أجزاء البدء على أساس متوسط صندوق القطعة وقت تشغيل الآلة يساوي 00 دقيقة لكل نوبة. يفترض أن يكون عدد الورديات في الشهر متساويًا. يتكون الوقت التحضيري والنهائي T pz عند المعالجة على ماكينات CNC من الوقت (التقنيات) T pz ، من التكاليف T pz ، مع مراعاة العمل الإضافي ، والوقت T pz للمعالجة التجريبية للجزء: T pz = T pz + T pz + T pz ... تشمل تكاليف T pz وقت الحصول على أمر العمل والرسم والتوثيق التكنولوجي في مكان العمل في بداية العمل والتسليم في نهاية المناوبة. للتعرف على الوثائق والتفتيش على الشغل ، يتم إنفاق المناجم ؛ لإرشاد سيد المنجم ؛ لتركيب أجسام عمل الماكينة أو جهاز التثبيت في إحداثيين على الموضع الصفري للمناجم ؛ لتركيب المناجم الشريطية المثقوبة ؛ إجمالي لمجموعة من التقنيات دقيقة. وفقًا للمادة الإرشادية الخاصة بـ Orgstankinprom ، تم اعتماد معيار واحد (T pz = min) لجميع آلات CNC.

23 ترد المعايير الزمنية للعمل المنجز على آلات CNC (المعتمدة في صناعة الأدوات الآلية) في الملحق ، الجدول. ... أسئلة للفحص الذاتي. ما هي الصيغة المستخدمة لتحديد الوقت الرئيسي لإكمال انتقال السطح الأولي؟ كيف يتم تحديد وقت تشغيل الجهاز حسب البرنامج؟. ما مجموعة التقنيات التي تتضمن وقت مساعدة الآلة؟ ما نوع العمل الذي يشمل التنظيم والصيانة لمكان العمل؟ كيف يتم تحديد متوسط حجم الدفعة لأجزاء الإطلاق؟ أمثلة على حساب الوقت لأنواع مختلفة من الإنتاج مثال. تحديد معدل القطعة ومعدل الوقت النهائي التحضيري لعملية تحول تقريبية في ظروف الإنتاج على نطاق صغير. البيانات الأولية. التفاصيل من الزجاج. مادة الحديد الزهر الرمادي С، НВ 6 9. صب القضبان. وزن الجزء 0.7 كجم. معدات مخرطة قطع المسمار 6K0. الجهاز عبارة عن كاميرا تعمل بالهواء المضغوط ذاتية التمركز. المعالجة بدون تبريد. الكثير من الأجزاء 00 جهاز كمبيوتر شخصى. الشروط التنظيمية .. استلام وتسليم الأدوات والملحقات من قبل العامل نفسه .. شحذ أدوات القطع مركزية .. تصميم مكان العمل يلبي متطلبات التنظيم العلمي للعمالة. محتوى العملية: أ. تثبيت وإزالة الجزء .. تقليم النهاية ، بدوره ... شحذ السطح ... إعادة سد الثقب بالسطح .. أداة القطع BK6. أداة قياس الورنية الفرجار ШЦ.

24 يتم تنفيذ الإجراء الخاص بحساب ظروف القطع وفقًا للكتاب المرجعي. نختار درجة المواد الآلية وفقًا للجدول. البطاقات ، R a 6 ، p. لتحويل الحديد الزهر الرمادي على القشرة ، نستخدم ألواح مصنوعة من سبائك صلبة VK6. الزاوية الرئيسية في الخطة لقص الوجه النهائي للسطح ، لقلب السطح. وبوف ممل. عند نقطة التوقف φ = 90º مع نصف قطر قمته r = ، 0 مم. يتم تحديد أبعاد المعالجة والطول المقدر للمعالجة لكل انتقال بناءً على أبعاد الجزء وفقًا للرسم التخطيطي (الشكل). التين .. رسم تخطيطي لانتقال معالجة دفتر الطلبات. تقليم الوجه النهائي .. تحديد طول السطح المعالج. D d 80 l res = = = mm الطول المقدر للمعالجة L = L + y + L، px res حيث y هي مكون طول حد العمل ، mm ؛ طول القطع الإضافي الإضافي عند العمل باستخدام طريقة التشغيل التجريبي والقياسات. عند استخدام طريقة القياس التلقائي ، لا يتم أخذ هذا المصطلح في الاعتبار. حسب الجدول. في الصفحة 00 ، عند φ = 90º وعمق القطع t = mm ، y = .. mm ؛ قبول مم. لذلك L px =، + = 7، mm. قم بتعيين تغذية الدعم لكل ثورة مغزل S 0 بوصة مم / دورة. عندما يكون D = 80 مم ، القاطع VK6 وفقًا للجدول. (ع) التغذية الموصى بها S = 0.8 ، مم / دورة مع نظام تكنولوجي صارم. نقبل قيمة التوريد وفقًا لجواز السفر S st =، mm / rev. حدد سرعة القطع للدوران المتقاطع وفقًا لبطاقة T (ص 90). قيمة الجدول لسرعة القطع لظروف المعالجة لدينا V = 6 m / min. يضيف

25 سرعة المغزل 000 V n = = = rpm π D، 80 قم بتصحيح سرعة المغزل وفقًا لجواز سفر الماكينة n st = 0 rpm. يتم تحديد سرعة القطع الفعلية بواسطة الصيغة: ncn π D 0، 80 Vph = = = 6.8 m / min يتم تحديد دقيقة التغذية S m بالملم بواسطة الصيغة S = S n =، 0 = 00mm min. m st / عند تقليم الوجه النهائي تتم إزالة المخزون بالكامل في مسار واحد. دعونا نحدد وقت المعالجة الرئيسي (الآلة التكنولوجية) L calc To = i n S أو T o st L calc = i، S حيث i هو عدد التمريرات أثناء المعالجة. 7، T o = 0، 06 min 00 وبالمثل ، نحدد ظروف القطع عند قلب السطح. وبوف .. الانتقال. تحول السطح الخارجي 777 ملم. قطر الشغل هو D = 80 مم ، طول السطح المعالج ل = 0 مم. طول المعالجة المقدر L calc = 0 + = mm. عمق القطع t = D zag d det = m =، mm عند t =، mm، D zag = 80 مم القاطع VK6 يوصى بتغذية طولية S = 0.8 .. مم / لفة. نقبل وفقًا لجواز السفر الخاص بالجهاز S st = ، mm / rev. يوصى بسرعة القطع للدوران الطولي عند HB 9، t =، mm، S =، mm / rev، φ = 90º V = 6..6 m / min. نحن نقبل V = 6 م / دقيقة. سرعة المغزل

26000 6 n = = rpm ، 80 وفقًا لجواز السفر الآلي n st = 0 rpm. سرعة القطع الفعلية 0 ، 80 فولت f = = 6.8 م / دقيقة 000 دقيقة تغذية S م = ، 0 = 00 مم / دقيقة. عدد تمريرات الدوران أنا =. أوجد الوقت الأساسي ، 0 T o = = 0.08 دقيقة. 00 الانتقال. حفر حفرة بقطر ø60 +0.7 ملم الى 8 ملم. طول المعالجة المقدر L calc = 8 + = mm. عمق القطع D Ddet 60 t = = = ، mm معدل تغذية الفرجار عند t = ، موصى به S = 0 ، 0 ، مم / دورة. نأخذ قيمة العلف وفقًا لجواز سفر الجهاز S st = 0.8 مم / دورة. سرعة القطع الموصى بها V الجدول = 9 م / دقيقة (صفحة 0). حدد سرعة المغزل n = 9 rpm ، 60 واضبطها وفقًا لجواز سفر الماكينة n st = 00 rpm. سرعة القطع الفعلية 00 ، 60 فولت f = 9 ، م / دقيقة 000 ستكون التغذية الدقيقة S S n = 0.8 00 = 90 مم / دقيقة. m = st st الوقت الأساسي ، 0 T o = = 0 ، min. 90 إجمالي الوقت الأساسي عند إجراء ثلاث انتقالات T 0 = إلى = 0.06 + 0.08 + 0 ، = 0.8 دقيقة. 6

27 تحديد الوقت الإضافي للتشغيل (انظر الملاحق) أ) يتم تحديد الوقت الإضافي لتركيب وإزالة الجزء t من الجدول البطاقات. عند تركيب قطعة عمل يصل وزنها إلى كجم في ظرف ذاتي التمركز مع لقط هوائي بدون محاذاة ، فم t = 0.8 دقيقة. ب) يتم تحديد الوقت الإضافي المرتبط بحارة النقل t من الجدول. بطاقات ، ورقة. انتقال. للدوران المتقاطع مع ضبط موضع القاطع على طول ممر القرص = 0 ، دقيقة. انتقال. مع الدوران الطولي مع تثبيت القاطع على القرص ، يصل الحجم المقاس إلى 00 مم t lane = 0 ، min. ج) يتم تحديد الوقت الإضافي المرتبط بالانتقال إلى التقنيات غير المدرجة في المجمعات t lane من الجدول. بطاقات ، ورقة. انتقال. بعد مملة الجزء السابق ، من الضروري تغيير سرعة المغزل بمقدار 0.0 دقيقة ، وتغيير القيمة إلى 0.0 دقيقة ، وتحويل رأس القطع إلى 0.0 دقيقة. انتقال. في كل انتقال ، تظل سرعة المغزل والتغذية كما هي في الانتقال. من الضروري فقط تدوير رأس القطع 0.0 دقيقة. انتقال. قبل حفر الثقب ، من الضروري تغيير سرعة المغزل إلى 0.0 دقيقة ؛ تغيير معدل التغذية 0.0 دقيقة ؛ أدر رأس القطع 0.0 دقيقة. يتم تلخيص الوقت الإضافي ، المحسوب بواسطة العناصر ، لكل انتقال للعملية. الانتقال أ. ر الفم = 0.8 دقيقة. انتقال. حارة + حارة = 0 ، + 0.0 + 0.0 + 0.0 = 0.7 دقيقة. انتقال. حارة + حارة = 0 ، + 0.0 = 0.7 دقيقة. انتقال. t lane + t lane = 0، + 0.0 + 0.0 + 0.0 = 0، min.) يتم ضبط الوقت الإضافي لقياسات التحكم وفقًا للجدول. البطاقة 6 ، الورقة 7 ، القياس باستخدام الفرجار: السطح 0.08 دقيقة ؛ السطح 0 ، دقيقة ؛ السطح 0 ، دقيقة. 7

28 يتم تحديد تردد التحكم وفقًا للجدول. البطاقة 6 ، الورقة: عند تثبيت القاطع على طول القرص لأحجام قطع العمل حتى 00 مم ، يكون عامل الدورية 0 ،. وبالتالي ، نحصل على t القياس = (0.08 + 0 ، + 0 ،) 0 ، = 0.09 دقيقة. يتم تحديد عامل التصحيح للوقت الإضافي ، اعتمادًا على حجم دفعة الأجزاء ، وفقًا للجدول. بطاقات 6 ، ورقة. مع حجم دفعة n = 0 قطعة ووقت تشغيلي لكل قطعة T op = T o + T in = 0.8 + 0.96 = min. K tv = ، 0 الوقت الإضافي للعملية T B = (مجموعة t + t حارة + t حارة + t مقياس) K tv = (0.8 + 0.7 + 0.7 + 0 ، + 0.09) ، 0 = 0.96. دعونا نحدد وقت خدمة مكان العمل abs Tobs = (To + TV) = (0.8 + 0.96) = 0.0min ، حيث و ob هو وقت خدمة مكان العمل كنسبة مئوية من وقت التشغيل ، محددًا من الجدول. الخرائط و Obs =٪. أوقات الراحة والاحتياجات الشخصية. ل. ن. = (إلى + تلفزيون) = (0.8 + 0.96) = 0.0 دقيقة ، حيث o.l.n. وقت الاستراحة والاحتياجات الشخصية كنسبة مئوية من وقت التشغيل ، محددًا وفقًا للجدول. ، يكون٪. ثم سيكون وقت القطعة هو T pc = T o + T in + T obs + T o.l.n = 0.8 + 0.96 + 0.0 + 0.0 =، min. الوقت التحضيري النهائي T p.z. يحددها الجدول. البطاقات. تي ص. = دقيقة. وقت حساب القطعة T p. Z. أجهزة الكمبيوتر تي. ك = T قطعة + = ، + = ، دقيقة. ن 00 ثانية 8

مثال. حدد وقت حساب القطعة والقطعة لعملية حفر في إنتاج دُفعات. تفاصيل حذاء فرامل اليد. صب الكتل من حديد الدكتايل KCh7 ، 0 70 HB التشغيل:. حفر حتى Ø 8 ، من خلال .. غاطسة حتى Ø 9.7 +0 ، مم من خلال .. قم بالتوسيع حتى Ø 0 +0.0 مم. المعدات: آلة حفر عمودية ، موديل C. المرفق: رقصة مع لقط غريب الأطوار وبطانات سريعة التغيير. الأداة: مثقاب R6M Ø8 ، مم مع شحذ عادي ، فتحة عازلة Ø9.7 مم ، مخرطة Ø0 مم. الكثير من جهاز كمبيوتر شخصى 00. الشكل .. رسم تخطيطي للمعالجة حساب شروط القطع. يتم تحديد بيانات القطع وفقًا للكتاب المرجعي. يتم الحساب في 6 مراحل. تحديد المرحلة لطول ضربة العمل. يتم تعيين حجم حد العمل بناءً على الطول L r.x. = l cut + l + l ، حيث l هو طول السطح المعالج للجزء ؛ مقدار الاختراق وتجاوز الأداة ؛ ل طول إضافي الخمول. ل القص = 7 + 0 = 7 مم مشترك لجميع الأدوات. l = 8 مم للحفر ، مم للغطاء ، 7 مم للمخرطة. نحن نقبل الحد الأقصى لقيمة 7 مم ، لأن أثناء الإنتاج المتسلسل ، يجب أن تكون التغييرات في حدها الأدنى. l = مم طول إضافي بدون حمل (بناءً على التكوين الخاص للجزء). هكذا: L p.x. = 7 + 7 + = 09 ملم. تعيين مرحلة الايداع. تسع

30 تحديد قيم العلف القياسية. عند الحفر S حول القاعدة. = 0 ، مم / دورة ؛ عند التراجع عن القواعد. = 0.6 مم / دورة ؛ عند توسيع S حول المعايير. = ، مم / مراجعة. نحدد التغذية وفقًا لجواز السفر الخاص بالجهاز ، ونختار واحدة لا تتجاوز جميع الأعلاف الثلاثة: S حول المقبول. = 0.8 ملم / دورة. مرحلة حساب سرعات القطع وعدد الثورات والتغذية الدقيقة للأداة. قيم سرعة القطع الموصى بها: للحفر (البطاقة C ، الصفحة 0): V عادي = 7.0.0 = 9.6 م / دقيقة للحوض (البطاقة C ، الصفحة 0): V عادي = 7.0 ، 0 = ، 6 م / دقيقة للمسح (الخريطة C ، الصفحة): معيار V = م / دقيقة. بالمقابلة مع قيم سرعات القطع هذه ، يتم حساب عدد دورات الأدوات بالصيغة: n = 000 V D عند معدلات الحفر n = 7 rpm ، عندما معدلات n rpm = 689 rpm ، عند معدلات التوسيع n = 9 دورة في الدقيقة. تغذية دقيقة S min = S about n. للحفر S min = 0.8 7 = 6 مم / دقيقة ، للحفر S min = 0.8 689 = مم / دقيقة ، لمخرطة S min = 0.8 9 = 9 مم / دقيقة. تتوافق أصغر قيمة للتغذية الدقيقة S min = 9 مم / دقيقة مع عدد دورات مغزل الماكينة: S min 9 nshp = = = 9 rpm. S 0.8 أوبرين 0

31 نقبل عدد دورات المغزل الأقرب لجواز سفر الآلة n sp.prin = 8 rpm. سرعة القطع الفعلية: عند الحفر V f = 0.8 م / دقيقة ، عند التوسيع V f = ، m / min ، عند التوسيع V f = ، 6 m / min. قيمة التغذية الدقيقة S min = 0.8 8 = 88.8 مم / دقيقة. تحديد المرحلة من وقت الآلة. T L 09 88.8 ص. NS. س = = = S دقيقة ، دقيقة. منذ ذلك الحين في عملية الانتقال ، وقت الجهاز: T o = ، = ، 69 دقيقة. تحديد الوقت الإضافي والإعدادي النهائي. يتكون الوقت الإضافي من عدة مكونات: الوقت الإضافي في الحارة الانتقالية ، ووقت التثبيت والإزالة ، ووقت تشغيل الجهاز وإيقاف تشغيله ، ووقت تثبيت أداة t وإزالتها ، ووقت تغيير الرقصة البطانات انظر KW ، وقت تشحيم الأداة التي ترى في (K ، l.) ، وقت القياسات t Meas (K6 ، l.). Tv = t lane + t c.s.d + t on + t instr + t see.c.wt. + t انظر في + t القياس. t lane = 0.07 min (K، l.)، t c.s.d = 0.0 min (K0، l.)، t on = 0.0 min (K، l.)، t instr 0، 0 min (K، l.)، T انظر وزن. = 0.0 دقيقة (K ، l.) ، T ، انظر = 0.0 دقيقة (K ، l.) ، T Meas = 0.08 min (K6 ، l.) تقاس بمقياس سلس PRNE ، t Meas = 0 ، 6 min (K6 ، ل) قياس العيار للمحاذاة. حدد التلفزيون مع مراعاة انتقالات x (t لكل) ، x داخل وخارج الجهاز (t on) ، x تغييرات الأداة (t tool) ، x cm

32 أداة استدعاء (t see in) وتغيير x bushings (t see kw)، Tv = 0.07 + 0.0 + 0.0 + 0.0 + 0.0 + 0.0 + 0 .08 + 0.6 = 0.97 min. الوقت التشغيلي: T op = T m + T in =، 69 + 0.97 =، 66 دقيقة. وقت خدمة مكان العمل: T obs =٪ T op = 0.0.66 = 0، min (K). وقت الراحة والاحتياجات الشخصية: T lol =٪ T op = 0.0.66 = 0.9 minutes. عدد أجهزة الكمبيوتر = T op + T obs + T ln =، 66 + 0، + 0.9 =، 99 دقيقة. الوقت النهائي التحضيري لمجموعة من الأجزاء T p.z. = دقيقة (ك). وقت حساب القطعة لمجموعة من الأجزاء: T p Z T w. ك = عدد أجهزة الكمبيوتر + = ، 99 + = ، 0 دقيقة. N 00 h مثال. توحيد العمل على آلة CNC. البيانات الأولية: صب الكتل المعدنية ، الوزن ، 7 كجم ، درجة الفولاذ L ؛ آلة الطحن CNC موديل 6RFZ ، نظام التحكم N ؛ يتم وضع الشغل في نائب آلة دون محاذاة ؛ في دفعة من 90 جزءًا ، الإحداثيات الصفرية X 0 = 0 ، Y 0 = +0 ، Z 0 = +0 ؛ سرعة المغزل 600 دورة في الدقيقة ؛ أداة مطحنة نهاية بقطر 0 مم ؛ عدد المصححات في البرنامج. تنظيم صيانة مكان العمل: يتلقى العامل أوامر العمل والرسومات والتوثيق التكنولوجي والبرمجيات وأدوات القطع وقطع العمل في مكان العمل. N00G7F7000M0LF N00G8LF N0096LF N00G0X 0000F690LF N00Y F690LF N006Z 00600F60LF.

33 N007GY L0LF N008X L0LF N009GX 0000L0LF N00Y 0000L0LF N0GX L0LF N0Y L0LF N0GZ M0LF N0M0LF الشكل .. برنامج التحكم (طحن نافذة بأبعاد xx0 مم) يتم اختيار معلمات القطع مع مراعاة المعايير الموصى بها. التغذية المستخدمة في البرنامج بموجب الرموز 7000 ، 690 ، 60 تساوي على التوالي 00 ، 00 ، 00 مم / دقيقة. لتوحيد التشغيل التلقائي للآلة عند تنفيذ ضربات العمل والسكتات الدماغية المساعدة ، يتم تحديد الأطوال المقابلة للحركات والأعلاف. لذلك ، في الكتلة m ذات الإزاحة الخطية "0" لقطعة الشغل (G8) ، توجد حركة على طول المحور Z من نقطة الصفر للجهاز (Z 0 = +00) إلى إحداثيات Z 0 = +0 . سيكون طول السفر 00 0 = 60 مم بمعدل تغذية 00 مم / دقيقة (في نفس الوقت ، يتم تنفيذ حركات X و Y). يتم تنفيذ الحركات في الكتلة m و m على طول المحورين X و Y بتغذية واحدة (00 مم / دقيقة) عند و 68 مم. في المربعات 6 ، تتم الحركة بتغذية تبلغ 00 مم / دقيقة × 6 مم. في الكتلة m ، عند العودة على طول المحور Z إلى "0" من الآلة (Z 0 = +00) ، تتم الحركة بمعدل تغذية يبلغ 00 مم / دقيقة عند 00 (60) = 78 مم. في الكتلة m ، يتم تشغيل دوران المغزل (М0З). يتم أخذ الوقت لإكمال التغيير المحدد لجهاز معين يساوي 0.0 دقيقة ، أي. تي بقية = 0.0 دقيقة. وقت التشغيل التلقائي للآلة وفقًا لبرنامج T a = ، 0 = 0.89 دقيقة

34 عناصر القاعدة رقم البطاقة جدول الحساب الوقت للتشغيل ، دقيقة وقت التشغيل التلقائي للآلة T = 0.89 الوقت الإضافي لضبط وإزالة الشغل (في الرذيلة) الوقت الإضافي للتحكم في الماكينة قم بتشغيل الجهاز ، حرك الجدول على طول محاور XY. ادفع الغطاء ، أحضر بطاقة البطاقة 6 ، الورقة 0.0 + 0.0 + 0.0 + 0.0 0.9 0.0 أداة ، قم بسحب الوقت الإضافي للقياس باستخدام الفرجار (أربعة قياسات) بطاقة العداد 6 ، الورقة 7 0.08 * 0 ، معدل وقت القطعة أجهزة الكمبيوتر T = 0.89 + 0.8 + + = ، 9 دقيقة 00

35 قائمة ببليوغرافية. المعايير العامة الموسعة لبناء الماكينات للعمل المنجز على آلات تقطيع المعادن. الإنتاج الفردي والصغير والمتوسط. الجزء الأول. تحول وتحويل المخارط. معهد بحوث العمل ، ص .. مقاييس زمنية موسعة لبناء الماكينات العامة للعمل المنجز على ماكينات تقطيع المعادن. الإنتاج الفردي والصغير والمتوسط. الجزء الثاني. آلات طحن. M. الاقتصاد ، ص .. نوفيكوف أ. وتقنين العمالة الأخرى في الهندسة الميكانيكية. M: Mashinostroenie، 98.60s. المعايير العامة لبناء الماكينة للوقت الإضافي ، لصيانة مكان العمل والتحضيرية والنهائية للتوحيد التقني لعمل الماكينة. الإنتاج بكثافة الإنتاج بكميات ضخمة. محرر ، المرجع. و أضف. م: الهندسة الميكانيكية ، 98. ص تقنين الأدوات الآلية: الطريقة. مرسوم. لتنفيذ مشاريع الدورة والدبلوم والتمارين العملية / الكويب. كلية الفنون التطبيقية int: شركات. أ. بومة. كويبيشيف ، 989. 6. حساب واختيار شروط القطع لترتيبات العمليات الفردية والمتعددة: الطريقة. مرسوم. إلى العملي. الفصول الدراسية والدورات وتصميم الدبلومات في تكنولوجيا الهندسة الميكانيكية لطلاب تخصص 00 / كويبيش. كلية الفنون التطبيقية كثافة العمليات. جمعتها V.A. Akhmatov Kuibyshev، 988. 7. طرق قطع المعادن: كتيب / محرر. يو في. بارانوفسكي. م: الهندسة الميكانيكية ، ص. 8. كتيب تقني للمهندس الميكانيكي: ت. / إد. اي جي. Kosilova و R.K. ميشرياكوفا إد. ، القس. و أضف. م: الهندسة الميكانيكية ، كتيب تقني باني آلة: في t. / محرر. صباحا. دلسكي ، أ. Kosilova et al. ed. ، مصحح. موسكو: الهندسة الميكانيكية ، 00 9 ص. 0. كتيب تقني للمهندس الميكانيكي: بما في ذلك / إد. صباحا. دلسكي ، أ. Kosilova et al. ed. ، مصحح. م: الهندسة الميكانيكية ، ص.مجموعة الأعمال العملية على تكنولوجيا الهندسة الميكانيكية: كتاب مدرسي. البدل / A.I. ميدفيديف ، ف. شكريد ، ف. بابوك وآخرين ؛ تحت. إد. ا. فيلونوف. Mn.: BNTU، pp. طرق قطع المعادن: كتيب / محرر. الجحيم. كوركيمكين. م: نييافتوبروم ، ص.

العمل العملي 2 حساب معيار الوقت لأعمال الحفر الغرض من العمل توحيد المعرفة النظرية ، واكتساب المهارات لتوحيد عملية الحفر لجزء معين في مختلف التنظيمات والتقنية

العمل العملي 3 حساب معيار الوقت لأعمال الطحن الغرض من العمل توحيد المعرفة النظرية ، واكتساب المهارات في توحيد عملية الطحن لجزء معين في مختلف التنظيمات والتقنية

العمل العملي 5 حساب معيار الوقت لأعمال الطحن الغرض من العمل توحيد المعرفة النظرية ، واكتساب المهارات في توحيد عمليات الطحن لجزء معين في مختلف التنظيمات والتقنية

وزارة التعليم والعلوم في الاتحاد الروسي جامعة ساراتوف التقنية الحكومية التنظيم الفني لعمليات المعالجة الميكانيكية تعليمات منهجية للعمل المخبري

العمل العملي 1 حساب معيار الوقت لتحول العمل 1 الغرض من العمل توحيد المعرفة النظرية ، واكتساب المهارات في توحيد عملية التحول لجزء معين في مختلف التنظيمات والتقنية

"أوافق" رئيس الجامعة A. V.

الوكالة الفيدرالية للتعليم ، جامعة أرخانجيلسك التقنية الحكومية ، تقنية مواد البناء ، تصنيع الأجزاء عن طريق الصب وتصنيع المسبوكات منهجية

جدول المحتويات تحديد القوى المؤثرة أثناء الدوران والطاقة ... 3 حساب ظروف القطع أثناء التدوير بالطريقة التحليلية ... 5 حساب معلمات ظروف القطع أثناء الدوران باستخدام المعيار

محتوى برنامج العمل الخاص بالتدريب. OP.05 "الأساسيات العامة لتكنولوجيا تشغيل المعادن والعمل على آلات قطع المعادن" أسماء الأقسام والموضوعات الموضوع 1. الأسس المادية لعملية القطع

بايكالوفا ف. Prikhodko I.L. كولوكاتوف أ. أساسيات التنظيم الفني للعمل في الهندسة الميكانيكية: كتاب مدرسي. م: FGOU VPO MGAU 2005.105 ص. الملحقات 2 الصيغ الخاصة بالوقت الرئيسي الملحق 1

4 عملية الخراطة عملية الخراطة هي أبسط العمليات وأكثرها توضيحية ، حيث يتم على أساسها دراسة أنواع أكثر تعقيدًا من الآلات. أداة تحول أداة القطع تمثل

UDC 621.9.022.2 تحديد وضع القطع عند الطحن مع المطاحن النهائية المجهزة بمداخل كربيد V. A. ، DANILENKO B.D. [بريد إلكتروني محمي]قدمت توصيات موجزة

الوكالة الفيدرالية للتعليم جامعة موسكو التقنية الحكومية "MAMI" قسم "الهندسة الميكانيكية" Smelyanskiy V.M. ميشين في. معتمد من الهيئة المنهجية في التخصص

آلات دائرية من سلسلة C52 آلة C5225 C5231 C5240 C5250 C5263 الحد الأقصى لقطر الدوران ، مم 2500 3150 4000 5000 6300 سطح طاولة العمل ، مم 2250 2830 2830 4500 4500 تفتق المغزل

برنامج عمل الانضباط الأساسيات العامة لتكنولوجيا تشغيل المعادن والعمل على محتويات آلات قطع المعادن الصفحة 1. جواز سفر برنامج عمل التخصص 4. الهيكل والمحتوى

العمل المخبري 2 تحديد خطأ الشكل عند تدوير قطع العمل غير الصلبة 1. الغرض من العمل دراسة تأثير صلابة قطعة العمل على دقة شكل وأبعاد الجزء عند المعالجة على مخرطة.

العمل العملي 4 حساب المعيار الزمني لأعمال قطع التروس الغرض من العمل توحيد المعرفة النظرية واكتساب المهارات في توحيد التروس وعمليات تشكيل التروس لجزء معين

المحاضرة 5. تطوير العمليات التكنولوجية 5.1. إنشاء تسلسل منطقي للتحولات عند تصميم عملية تكنولوجية ، من الضروري السعي لتقليل كثافة اليد العاملة فيها. أداء

الاسم TZ 1ТМ 2ТМ 3ТМ 4ТМ 5ТМ 6ТМ 7ТМ مهام الاختبار للحصول على شهادات للعاملين في الهندسة والتربوية في مؤسسة موازنة الدولة التعليمية NISPO الانضباط "تكنولوجيا الهندسة الميكانيكية" تخصص تكنولوجيا الهندسة الميكانيكية صياغة

الموضوع 5. معالجة متعددة الأدوات للأدوات الصغيرة الغرض من دراسة القدرات التكنولوجية للمعالجة متعددة الأدوات على برج المخرطة والوحدات الرئيسية للآلة والغرض منها ؛ استحواذ

وزارة طرق الاتصالات في الاتحاد السوفياتي أمر لينين وأمر LABOR RED BANNER معهد مهندسي النقل بالسكك الحديدية قسم تكنولوجيا هندسة النقل وإصلاح المحمول

Lab_2_1AA_AD_TKMiM_LNA_26_09_2016 الأستاذ المساعد ن.أ. لالازاروفا عمل المواد المستخدمة من الأستاذ. Moshchenka V. مخرطة القطع اللولبي 1K62 الغرض من العمل هو التعرف على أنواع العمل التي يتم تنفيذها على

حركيات عملية القطع وقسم القطع عند العمل باستخدام أداة الشفرة استخدم الترميز المعطى

1. الغرض من العمل العمل المخبري 3 تحديد دقة إعداد أداة الآلة الغرض من هذا العمل هو تحديد الأخطاء في إعداد أداة الآلة عند إعدادها باستخدام المؤشر والتوقفات الصلبة.

وزارة التعليم والعلوم في الاتحاد الروسي الوكالة الفيدرالية للتعليم جامعة ولاية جنوب الأورال قسم الهندسة الميكانيكية 621 (07) F157 S.А. فاديوشين ، دي يو.

محتوى برنامج العمل للوحدة المهنية PM.04 أداء العمل على آلات الحفر ، والخراطة ، والطحن ، والنسخ ، والمفتاح ، والطحن PM.04 أداء أعمال الحفر ،

اختبارات "كلية سمولينسك الصناعية والاقتصادية" في تخصص "تكنولوجيا الهندسة الميكانيكية" 151001 تكنولوجيا الهندسة الميكانيكية سمولينسك المستوى أ 1. الإنتاج الضخم

معلومات عامة حول جلبة تحول. تشتمل فئة البطانات على أجزاء بها ثقب من خلال وسطح خارجي أملس أو متدرج. البطانات تستخدم على نطاق واسع في الآلات التقنية الرئيسية

العمل المخبري 1 تحديد صلابة النظام التكنولوجي عند معالجة الأجزاء بطريقة التغذية الأمامية والخلفية 1. الغرض من العمل يوفر العمل التعرف على طريقة تحديد الصلابة

شروح برامج العمل للنماذج المهنية للبرنامج التدريبي للمتخصصين من المستوى المتوسط من التدريب الأساسي في تخصص التعليم المهني الثانوي 15.02.08 "تكنولوجيا الهندسة الميكانيكية"

الفصل 4 تطوير العملية التكنولوجية لمعالجة الأجزاء "عجلة التروس" 4.1 الغرض من قطعة العمل وتصميمها يتم استخدام الجزء المعتبَر "عجلة التروس" في وحدة التجميع

وزارة التعليم في منطقة إيركوتسك مؤسسة التعليم المهني لميزانية الدولة لمنطقة إيركوتسك "مدرسة إيركوتسك الفنية للطيران"

مخطط احترافي مشغل آلة التحكم الرقمي الهيكل الخصائص العامة ... 2 أنواع النشاط الاقتصادي ... 2 الأسماء الشائعة ... 2 المهن ذات الصلة ... 2 وسائل العمل ... 2

وزارة التعليم في جمهورية بيلاروسيا المؤسسة التعليمية "كلية مينسك ستيت للهندسة"

تقنين معالجة التروس تقنين العمل المنجز على آلات معالجة التروس NZ - 1 SPRUT-TP محتويات 1. الجزء العام ... 3 1.1. أنواع معايير الوقت ... 3 1.1.1. الوقت التحضيري والنهائي ... 3

5.3 الحفر يعتبر الحفر طريقة شائعة لعمل ثقوب في المواد الصلبة. يتم الحصول على الثقوب العمياء (العمياء) عن طريق الحفر وتتم معالجة الثقوب التي تم الحصول عليها مسبقًا

189 أ) 1 2 ب) 1 2 شكل. 3.29 تشكيل المنتجات عن طريق الختم: تزوير ؛ ب ختم مسطح ؛ 1 فارغ 2 ـ المنتج تتميز طريقة الختم بإنتاجية عالية ، ومع ذلك فهي مرتبطة

مؤسسة التعليم العام المهنية المستقلة التابعة للولاية في منطقة نوفوسيبيرسك "كلية نوفوسيبيرسك لبناء الآلات"

الموضوع 6. آلة الثقب الغرض من دراسة القدرات التكنولوجية للتشكيل بالشفرة للثقوب في الحفر العمودي وتنسيق آلات الحفر ، والوحدات الرئيسية للآلات والغرض منها ،

"موافق عليه" من قبل رئيس الجامعة A. V. Lagerev "25" 5 2007 تقنية تصنيع ثقوب مواد البناء على آلات الحفر تعليمات منهجية للعمل المخبري 10 من أجل

المهمة النظرية للمرحلة النهائية من أولمبياد عموم روسيا للمهارات المهنية للطلاب في تخصص التعليم المهني الثانوي 02.15.08 تكنولوجيا أسئلة الهندسة الميكانيكية

مقدمة يلعب بناء الآلات دورًا أساسيًا في تسريع التقدم العلمي والتكنولوجي ، وفي زيادة إنتاجية العمل ، وفي تحويل الاقتصاد إلى مسار مكثف للتنمية ، ويخلق الظروف المناسبة لـ

المؤسسة التعليمية الإقليمية لميزانية الدولة للتعليم المهني الثانوي "كلية إيركوتسك للطيران" المعتمدة مدير OGBOU SPO "IAT" V.G. مجموعة سيمينوف المنهجية

وزارة التعليم والعلوم في الاتحاد الروسي يعمل مختبر FGOU SPO "Ufa Motor Transport College" حول موضوع إصلاح السيارات والمحركات محاضر مجموعة طلاب المحتوى

وزارة الزراعة في الاتحاد الروسي فرع ترسكي التابع للمؤسسة التعليمية لميزانية الدولة الاتحادية للتعليم المهني العالي "ولاية كاباردينو - بالكارسكي

Kosilova A.G. كتيب مهندس ميكانيكي. المجلد 1 المؤلف: Kosilova A.G. الناشر: الهندسة الميكانيكية العام: 1986 الصفحات: 656 التنسيق: DJVU الحجم: 25 مليون الجودة: ممتاز اللغة: الروسية 1/7 في الأول

UDC 621.9.02 Plotnikov A.L (دكتور في العلوم التقنية ، أستاذ) Krylov E. G.، Ph.D. تقنية. Sci. ، Smirnova E.N. مشكلة اختيار الجهود المنطقية لكتل التثبيت على مخرطة CNC بولاية فولغوغراد

العمل العملي 1 1. الأسس المستخدمة لتحديد موضع الجزء وأسطحه بالنسبة لبعضهما البعض في التصميم: أ) التكنولوجيا ب) التصميم 2. ما هي الأسطح المستخدمة

وزارة التعليم والعلوم والشباب والرياضة في أوكرانيا ، أكاديمية دونباس الحكومية لبناء الآلات

الوكالة الفيدرالية للتعليم جامعة جنوب الأورال قسم الهندسة الميكانيكية 621.9 (07) T383 IM موروزوف ، ف. Guzeev، S.A. لائحة فاديوشين الفنية للعمليات

لجميع الأسطح ، بدل تقريبي 2Z min أسود = 6 مم ، بدل إنهاء 2z min نظيف = 0.4 مم ، لأنها تخضع تقريبًا لنفس متطلبات الدقة وخشونة السطح. بعد، بعدما

عناصر نمط القطع عناصر نمط القطع عند الدوران يتمثل جوهر الدوران في تشكيل سطح أسطواني بأداة ذات حافة واحدة ، بينما ، كقاعدة عامة ،

Lec_12_TKMiM_1АА_АД_LNA_20_10_2016 مقدمة المحتويات 12.1.1 أنواع القطع 12.2. الفراغات 12.3. أنواع الحركات في آلات تقطيع المعادن 12.4. الأسطح والطائرات في الدوران 12.5.

أكاديمية Donbass State Machine-Building التخصصية "اقتصاديات المؤسسة" (دورة بالمراسلة). الانضباط: "أساس التطبيع التقني" اختبار اختبار St.gr.

OPD 06: تشكيل العمليات والأدوات القسم 2. معالجة المواد عن طريق التدوير والتخطيط PR 1 حساب قوى القطع أثناء الدوران الغرض من العمل: دراسة منهجية حساب قوى القطع والطاقة المستهلكة

موضوع "ترشيد العمالة" يحتاج الطلاب إلى حل المشكلات التالية بشكل مستقل باستخدام مادة المحاضرة. المهمة لمعالجة ورقة الملاحظة الخاصة بصورة يوم العمل (انظر الجدول):

قائمة المهام النظرية والعملية لامتحان عمليات التكوين OP.06 وأدواته (السنة الثانية ، الفصل الدراسي 2018-2019 العام الدراسي).

المهمة 1 UNIVERSAL LATHE T280 مخرطة القطع اللولبي T280 الغرض من العمل هو التعرف على تصنيف الآلات لدراسة جهاز مخرطة عالمية والحصول على مهارات الخراطة

ماكينات الحفر من سلسلة C51 ، أقصى قطر للدوران ، مم C5110 C5112 C5116 C5120 C5123 1000 1250 1600 2000 2300 2500 1000 1400 1800 2000 2200 تفتق

الأسئلة التي تم طرحها بشأن حماية المشاريع الدبلوماسية على إصلاح المعدات 1.1 التشغيل الفني للمعدات التكنولوجية 1. صِف المبدأ الأساسي لتشغيل وحدة جهازك. 2.

في صناعة إصلاح السيارات ، يتم تنفيذ الأنواع الرئيسية التالية من أدوات الآلات: الخراطة ، والحفر ، والطحن ، والطحن ، والشحذ ، والتثقيب. يتضمن التوحيد التقني لهذه الأعمال حساب أوضاع المعالجة ووقتها الرئيسي وتحديد وقت حساب القطعة.

تعريف وتكوين نظام القطع. الوضع التكنولوجيهي مجموعة من قيم معلمات العملية التكنولوجية في فترة زمنية معينة.

إلى عوامل المعالجةتشمل: عمق القطع ، التغذية ، سرعة القطع ، إلخ.