Hidrogenarea distructivă a cărbunelui. Hidrogenarea combustibililor solizi Hidrogenarea cărbunelui duce la producerea lichidului

Prelucrarea cărbunelui de hidrogenare este cea mai versatilă metodă de lichefiere directă. Baza teoretica efectele hidrogenului asupra compușilor organici sub presiune au fost dezvoltate la începutul secolului al XX-lea. Academicianul V.N. Ipatiev. Primele studii ample privind aplicarea proceselor de hidrogenare la prelucrarea cărbunelui au fost efectuate de oamenii de știință germani în anii 1910-1920. În perioada 1920-1940. în Germania, o serie de întreprinderi industriale au fost create pe baza acestei tehnologii. În anii 1930-1950. instalațiile pilot și industriale pentru lichefierea directă a cărbunelui prin metoda de hidrogenare au fost construite în URSS, Anglia, SUA și în alte țări.

Ca rezultat al procesării hidrogenării, masa organică a cărbunelui este dizolvată și saturată cu hidrogen într-un anumit grad, în funcție de scopul produselor țintă. Producția de mărfuri combustibili auto este furnizat datorită procesării produselor lichide obținute în prima etapă (fază lichidă) prin metode de hidrogenare în fază vapori.

În timpul hidrogenării în fază lichidă a cărbunelui în intervalul de temperatură de 300-500 ° C, matricea complexă a cărbunelui este distrusă, însoțită de ruperea legăturilor chimice și formarea radicalilor liberi activi. Acestea din urmă, fiind stabilizate de hidrogen, formează molecule de dimensiuni mai mici decât macromoleculele inițiale. Recombinarea radicalilor liberi duce, de asemenea, la formarea compușilor cu greutate moleculară mare. Hidrogenul necesar stabilizării radicalilor este furnizat parțial prin utilizarea de solvenți donatori de hidrogen. Aceștia sunt compuși care, interacționând cu cărbunele, sunt deshidrogenați la temperaturi ridicate, hidrogenul atomic eliberat în acest proces se adaugă produselor de distrugere a cărbunelui. Solventul donator de hidrogen este, de asemenea, un agent de lipire. Pentru a fi în faza lichidă a procesului de hidrogenare, acesta trebuie să aibă un punct de fierbere peste 260 ° C. Compușii aromatici condensați, în principal tetralina, au proprietăți bune de donator de hidrogen. Compușii cu fierbere superioară din acest grup (naftalină și crezol) sunt mai puțin activi, dar atunci când sunt amestecați cu tetralină, apare un efect sinergic: un amestec de părți egale de tetralină și crezol are o capacitate mai mare de donator decât fiecare separat.

În practică, substanțele individuale sunt cele mai utilizate pe scară largă ca solvenți donatori de hidrogen, ci fracțiile distilate ale produselor de lichefiere a cărbunelui cu un conținut ridicat de compuși aromatici condensați. Impuritățile dăunătoare din solvenți sunt compuși polari, de exemplu fenoli, precum și asfalteni, al căror conținut nu trebuie să depășească 10-15%. Pentru a menține proprietățile donatorului, solventul circulant este hidrogenat. Cu ajutorul unui solvent, este de obicei posibil să se „transfere” la cărbune nu mai mult de 1,5% (masă) de hidrogen. O creștere a adâncimii de conversie a masei organice de cărbune se realizează prin introducerea hidrogenului molecular gazos direct în reactor.

Pe baza numeroaselor studii, sa stabilit că pentru prelucrarea hidrogenării în produse lichide este preferabil cărbune etape scăzute ale metamorfismului

Tabelul 3.5. Caracteristicile cărbunilor maro ai bazinelor Kansk-Achinsky și cărbunilor bituminoși din bazinele Kuznetsk

|

Câmp, regiune | |||||||

Bazinul Kansk-Achinsk

Camp

|

Bara »daneză | |||||||

|

Itatskoe | |||||||

|

Berezovskoe | |||||||

|

Irsha-Borodinskoe | |||||||

|

Nazarovskoe | |||||||

|

Abanskoe | |||||||

|

Uryupinskoe | |||||||

|

Kuznetsky | |||||||

|

Leninist | |||||||

|

Erunakovsky | |||||||

|

Tersinsky | |||||||

|

Plotnikovsky | |||||||

ma și cărbuni maro cu indicele de reflectanță vitrinite L ° = 0,35-0,95 și conținutul de microcomponenți petrografici inertiți care nu depășesc 15% (în greutate). Acești cărbuni trebuie să conțină 65-86% în greutate carbon, mai mult de 5% în greutate hidrogen și cel puțin 30% în greutate volatili pe bază de materie organică. Conținutul de cenușă din acestea nu trebuie să depășească 10% (masă), deoarece conținutul ridicat de cenușă afectează negativ echilibrul materialului procesului și complică funcționarea echipamentului. În țara noastră, aceste cerințe sunt îndeplinite cel mai bine de cărbunii bruni ai bazinului Kansko-Achinsky și cărbunii duri din bazinele Kuznetsk (Tabelul 3.5).

Adecvarea cărbunilor pentru producerea combustibililor lichizi prin hidrogenare poate fi estimată din datele compoziției elementare. I. B. Rapoport a constatat că randamentul produselor de hidrogenare lichidă, calculat pe masa organică a cărbunelui, scade odată cu creșterea raportului de masă carbon la hidrogen în compoziția sa și atinge o valoare minimă (72%) la C: H = 16. Analiza statistică a compoziției și capacității de lichefiere a cărbunilor americani a făcut posibilă stabilirea cu o corelație de 0,86 a următoarei dependențe liniare a randamentului produselor lichide [C? f,% (masa)] din conținutul [% (masa)]] (în carbonul demineralizat original de hidrogen și sulf organic:

O dependență liniară de un tip ușor diferit cu o corelație de 0,85 a fost obținută în studiul cărbunilor australieni:

Carbunii maronii sunt ușor lichefiați, dar, de regulă, conțin mult oxigen (până la 30% pentru OMU), a cărui îndepărtare necesită un consum semnificativ de hidrogen. În același timp, conținutul de azot din ele, care necesită și îndepărtarea hidrogenului, este mai mic decât cel din cărbune.

Porozitatea și umectarea solventului sunt caracteristici fizice importante. Gradul de lichefiere a cărbunilor este semnificativ influențat de impuritățile minerale și microelementele conținute în acestea. Oferind efecte fizice și catalitice în procesele de lichefiere, acestea încalcă relația directă dintre randamentul produselor lichide și compoziția părții organice a cărbunelui.

Principalii parametri care afectează gradul de lichefiere a cărbunelui și proprietățile produselor obținute în timpul hidrogenării în fază lichidă sunt temperatura și presiunea la care se desfășoară procesul. Regimul optim de temperatură pentru hidrogenarea în fază lichidă este în intervalul 380-430 ° C și pentru fiecare cărbune specific se află în intervalul său îngust. La temperaturi peste 460 ° C, există o creștere bruscă a formării gazelor și a formării structurilor ciclice. Odată cu creșterea presiunii procesului, rata de lichefiere a cărbunelui crește.

Există două metode cunoscute pentru punerea în aplicare a procesului de hidro-generație în fază lichidă a cărbunilor pentru a obține combustibili sintetici pentru motoare - dizolvarea termică și hidrogenarea catalitică.

Dizolvarea termică este o formă ușoară de transformare chimică a cărbunelui. Când interacționează cu un solvent donator de hidrogen, o parte din materia organică a cărbunelui intră în soluție și după separarea reziduului solid este de obicei un extract de cărbune cu fierbere ridicată, eliberat de minerale, compuși care conțin sulf, oxigen și azot și alți impurități nedorite. Soluția poate fi furnizată cu hidrogen gazos pentru a crește conversia cărbunelui. În funcție de tipul de cărbune inițial, solvent și condițiile de proces, metoda dizolvării termice poate fi utilizată pentru a obține produse în diverse scopuri.

Pentru prima dată, tehnologia dizolvării termice a cărbunelui a fost propusă de A. Pott și H. Brochet în anii 1920. La începutul anilor 1940, o fabrică cu o capacitate de 26,6 mii tone pe an de extract a funcționat pe baza acestei tehnologii în Germania.

În această instalație, o pastă constând dintr-o parte de cărbune zdrobit și două părți de solvent a fost încălzită într-un cuptor tubular la 430 ° C sub o presiune de 10-15 MPa. Produsele lichide au fost separate de cărbunele dizolvat și partea minerală a acestuia prin filtrare la o temperatură de 150 ° C și o presiune de 0,8 MPa. Solventul utilizat a fost un amestec de tstralină, crezol și ulei mediu de hidrogenare în fază lichidă a gudronului de cărbune. Randamentul extractului cu o temperatură de înmuiere de 220 ° C și un conținut de 0,15-0,20% (în greutate) de cenușă a fost de aproximativ 75% (în greutate) din materia organică a cărbunelui. Extractul a fost utilizat în principal ca materie primă pentru producerea de cocs de electrod de înaltă calitate.

Începând cu anii 1960, în mai multe țări, au fost dezvoltate și implementate noi procese de generație bazate pe dizolvarea termică a cărbunelui în instalațiile pilot și demonstrative. În funcție de destinația lor, acestea pot fi împărțite în două tipuri: 1) procese în care se obțin numai produse primare solide sau lichide în condiții normale, destinate de obicei arderii în cuptoarele centralei electrice și 2) procese care implică prelucrarea produselor primare în combustibili mai calificați (în primul rând, în motor) folosind procese secundare de procesare termică, hidrogenare și modernizare.

Procesul de extracție a cărbunelui SRC (Solvent Refined Coab) dezvoltat în SUA în versiunea de bază SRC-I se efectuează la o temperatură a reactorului de 425-470 ° C, o presiune de 7-10 MPa și un timp de ședere în reacție zona de „30 min. Principalul produs al procesului este extractul de cărbune, purificat din sulf, care se solidifică la o temperatură de 150-200 ° C.

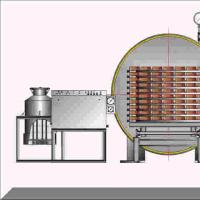

Într-o versiune modificată a procesului SRC-II, a cărei diagramă este prezentată în Fig. 3.2, prin creșterea presiunii la 14 MPa și creșterea timpului de ședere a pastei de cărbune în zona de reacție, se obține combustibilul lichid cu o compoziție fracționată largă ca principal produs țintă. Cărbunele original, după zdrobire și uscare, este amestecat cu suspensie de cărbune fierbinte. Pasta rezultată împreună cu hidrogenul este trecută printr-un încălzitor ars și apoi trimisă la reactor. Temperatura necesară și presiunea parțială a hidrogenului sunt menținute prin furnizarea de hidrogen rece în mai multe puncte ale reactorului. Produsele de reacție sunt mai întâi separate în separatoare de gaz. Gazul separat de produsele lichide, conținând în principal (etapa I) hidrogen și hidrocarburi gazoase cu un amestec de hidrogen sulfurat și dioxid de carbon, după răcire la 38 ° C, este trimis la sistemul de purificare a gazelor acide. La unitatea criogenică, se eliberează hidrocarburi C3-C4 gazoase și hidrogen purificat (este returnat procesului). Fracția de metan rămasă după metanarea monoxidului de carbon conținut în acesta este alimentată în rețeaua de combustibil. Liquid pro

Orez. 3.2. Diagrama procesului de dizolvare termică a cărbunelui BIS-I:

1 - mixer pentru prepararea pastelor; 2 - cuptor pentru încălzirea pastei; 3 - reactor; 4 - bloc de separatoare de gaze; 5 - absorbant de gaze acide; 6 - separarea gazelor criogenice; 7 - unitate pentru curățarea gazului combustibil; 8 - separarea hidrocarburilor gazoase; 9 unități pentru purificarea gazului sintetic și a evoluției hidrogenului; 10 - unitate pentru obținerea sulfului; II - reactor pentru gazificarea reziduului; 12 - coloana atmosferică; 13 - coloană de vid;

1 - cărbune praf uscat; II - hidrogen; III - suspensie de cărbune; IV - combustibil de proces; V este sulf; VI - oxigen; VII - vapori de apă; VIII - reziduu inert; IX - restul părții minerale a cărbunelui; X - produs lichid după separarea gazelor; LU - gaz combustibil; HC - etan; XIII - propan; XIV - butani; XV - fracțiune benzină pentru rafinare și reformare; XVI - distilat mediu pentru modernizare; XVII -

conductele distilate grele de la separatoarele de gaze intră în coloana atmosferică, unde sunt separate în fracțiune benzină (28-193 ° C), distilat mediu (193-216 ° C) și distilat greu (216-482 ° C). Suspensia de cărbune formată în prima etapă de separare în separatoarele de gaz este împărțită în două fluxuri: una este alimentată către deplasarea cu cărbunele inițial, cealaltă - către coloana de vid. Din partea de sus a coloanei de vid, o parte din distilatul lichid conținut în suspensie este descărcat în coloana atmosferică, iar restul din partea de jos merge pentru a obține gaz de sinteză utilizat pentru producerea hidrogenului sau ca combustibil,

Calculat pentru cărbunele bituminos uscat fără cenușă, randamentul produselor în procesul EIS-C la un consum de hidrogen de 4,4% (în greutate) este [% (în greutate)]:

Procesul de dizolvare termică a cărbunelui EDS („Exxon Donor Solvent”) este destinat producției de ulei sintetic cu procesarea ulterioară a acestuia în combustibili pentru motoare. Această tehnologie amestecă cărbunele cu un solvent fierbinte donator de hidrogen după zdrobire și uscare. Ca și acesta din urmă, se folosește o fracțiune de 200-430 ° C din produsul lichid al procesului, care este hidrogenat preliminar într-un aparat cu un strat fix de catalizator Co-Mo. Amestecul este alimentat într-un reactor cu flux ascendent împreună cu hidrogen gazos, unde dizolvarea termică a cărbunelui are loc la o temperatură de 430-480 ° C și la o presiune de 14-17 MPa. Produsele rezultate sunt separate (într-un separator de gaz și rectificare în vid) în gaze și fracțiuni care fierb până la 540 ° C și un reziduu> 540 ° C, care conține, de asemenea, cărbune și cenușă nereacționate. Randamentele produselor, ratele de conversie și alți indicatori de proces depind de tipul de cărbune procesat. Randamentul și compoziția produselor lichide sunt, de asemenea, influențate de recircularea reziduului. De exemplu, pentru. proiectarea tehnologică diferită a procesului (fără recircularea reziduului-I și cu recircularea reziduului - II), randamentul fracțiilor este: [% (greutate)]:

În funcție de tipul de materie primă, randamentul produselor lichide pe cărbune uscat și fără cenușă cu recirculare completă a reziduului poate varia de la 42 la 51% (masă), iar randamentul gazelor Ci-C 3 poate varia de la 11 până la 21% (masă). Toate fracțiile rezultate trebuie hidrotratate pentru a elimina sulful și azotul. Conținutul de hetero compuși crește odată cu creșterea punctului de fierbere al fracțiilor.

Sunt propuse două variante ale diagramei fluxului de proces EDS, care diferă prin metodele de producere a hidrogenului și a gazelor combustibile. În prima variantă, hidrogenul este obținut prin reformarea cu abur a gazelor ușoare care alcătuiesc produsele procesului, iar gazul combustibil este obținut prin prelucrarea reziduului de distilare sub vid a produsului lichid al procesului într-o unitate de cocsificare cu gazeificare de cocs ( Flexicoking), care produce simultan o cantitate suplimentară de produse lichide ușoare. Eficiența termică a acestui proces este de aproximativ 56%.

A doua opțiune oferă flexibilitate maximă în gama de produse. Aproximativ jumătate din reziduurile de vid sunt procesate la unitatea Flexicoking pentru a obține produse lichide și combustibil gazos, iar hidrogenul este generat din cantitatea rămasă. Astfel, gazele ușoare de hidrocarburi obținute în timpul dizolvării termice sunt un produs comercial. Eficiența termică a acestei variante ajunge la 63%.

Pe baza tehnologiei EDS, o instalație demonstrativă cu o capacitate de 250 de tone de cărbune pe zi a fost pusă în funcțiune în SUA în 1980, investițiile de capital în construcția cărora s-au ridicat la 370 milioane USD. 1,4 miliarde USD (în 1982 prețurile ).

Avantajele proceselor de dizolvare termică includ o temperatură de funcționare mai scăzută decât în piroliza cărbunelui și posibilitatea de a varia calitatea produsului lichid rezultat într-un interval relativ larg prin modificarea parametrilor procesului. În același timp, în timpul dizolvării termice, conversia profundă a cărbunelui se realizează la o presiune ridicată a procesului, iar compușii cu molecule ridicate prevalează în compoziția produselor obținute. Prezența acestora din urmă se datorează faptului că, chiar și la temperaturi scăzute, încep să aibă loc procesele de recombinare a radicalilor liberi rezultați, însoțite de formarea unor structuri secundare de natură aromatică, mai puțin reactive decât materia organică inițială a cărbune. Prezența donatorilor de hidrogen și a hidrogenului molecular dizolvat în pastă în amestecul de reacție nu poate împiedica suficient ca aceste procese să se desfășoare. Există o serie de dificultăți în implementarea industrială a acestei metode. O problemă tehnică dificilă este separarea cărbunelui și a cenușii nereacționate de produsele lichide. Produsul țintă rezultat este lichid în condițiile procesului și în condiții normale poate fi o substanță semi-solidă și chiar solidă, care este dificil de transportat, depozitat și prelucrat în produsele finale.

Hidrogenarea catalitică. O creștere a gradului de conversie a cărbunelui, o îmbunătățire a compoziției produselor lichide obținute și o scădere a presiunii procesului de hidrogenare sunt posibile cu utilizarea catalizatorilor. Acestea din urmă facilitează transferul hidrogenului din solvent în cărbune și activează hidrogenul molecular, transformându-l în formă atomică.

Cercetările în domeniul hidrogenării directe a cărbunelui cu utilizarea catalizatorilor au fost începute de oamenii de știință germani F. Bergius și M. Peer în 1912. Ca urmare a acestor lucrări, în 1927, prima unitate industrială pentru hidrogenarea catalitică a cărbunelui cu un a fost construită o capacitate de 100 mii tone pe an de produse lichide (proces Bergius-Pir). La începutul anilor 1940, 12 întreprinderi de acest tip funcționau deja în Germania, care produceau până la 4,2 milioane de tone de combustibili pe an, în principal benzină pentru aviație. În 1935, a fost construită o instalație de hidrogenare a cărbunelui în Anglia, iar în SUA, în această zonă s-au efectuat lucrări la o mare instalație pilot în perioada 1949-1953.

În Uniunea Sovietică, cercetările privind hidrogenarea cărbunilor domestici au fost începute de N.M. Karavaev și I. B. Rapoport în 1929. Ulterior, o contribuție semnificativă la dezvoltarea acestor lucrări a fost făcută de A. D. Petrov, A. V. Lozovoy, B. N. Dolgov, DI Orochko, AV Frost, VI Karzhev și o serie de alți oameni de știință sovietici. În 1937, prima instalație din țara noastră pentru procesarea hidrogenării cărbunelui brun a fost proiectată și pusă în funcțiune la Harkov. La începutul anilor 1950, au fost construite mai multe întreprinderi similare.

În instalațiile industriale din acei ani, au fost utilizate scheme de prelucrare a cărbunelui în trei și patru etape. În etapa de hidrogenare în fază lichidă, pasta - 40% cărbune și 60% dintr-un produs de cărbune cu fierbere ridicată cu adăugarea unui catalizator de fier - a fost expusă la hidrogen gazos la o temperatură de 450-490 ° C și o presiune de până la 70 MPa într-un sistem de trei sau patru reactoare dispuse în serie. Gradul de conversie a cărbunelui în produse lichide și gaze a fost de 90-95% (în greutate). Deoarece metodele economice de regenerare a catalizatorului nu au fost dezvoltate în acel moment, în majoritatea cazurilor s-au folosit catalizatori ieftini cu activitate scăzută pe bază de oxizi, sulfuri și fier. După trecerea prin sistemul de reactoare și un separator fierbinte la o temperatură de 440-450 ° C, gazul care conține hidrogen în circulație și produsele lichide au fost îndepărtate de sus. Apoi, în separatorul rece, gazul a fost separat de lichid și, după spălare, a fost readus la ciclu într-un amestec cu hidrogen proaspăt. Produsul lichid, după o reducere a presiunii în două etape pentru separarea gazelor de hidrocarburi și a apei, a fost supus distilării, în timp ce o fracțiune cu un punct de fierbere de până la 320-350 ° C și un reziduu (ulei greu, a fost utilizat pentru a dilua nămolul de hidrogenare înainte de centrifugare) a fost izolat.

Hidrogenarea în fază lichidă a fost efectuată în conformitate cu două scheme: cu un ciclu închis (recirculare completă) în agentul de lipire și cu un exces de ulei greu. Prima schemă a fost utilizată de majoritatea centralelor de hidrogenare, axată în principal pe producția de benzină și motorină. Atunci când funcționează cu un exces de ulei greu, productivitatea cărbunelui din instalație a crescut de 1,5-2 ori, dar uleiul greu a trebuit să fie supus unei procesări separate de hidrogenare în produse cu fierbere mai ușoară sau utilizat pentru a obține cocs electrod.

La prelucrarea cărbunilor cu un ciclu de lipire închisă, randamentul produselor lichide care fierb la temperaturi de până la 320 ° C a fost de 55-61% (greutate), cu un consum de hidrogen de până la 6% (greutate). Aceste produse, conținând 10-15% fenoli, 3-5% baze azotate și 30-50% hidrocarburi aromatice, au fost apoi supuse hidrogenării în două etape în faza de vapori pe un pat fix de catalizatori de hidrocracare. Randamentul total al benzinei cu un număr octanic de 80-85 conform metodei motorului a ajuns la 35% (greutate), iar odată cu producția simultană de benzină și motorină, randamentul total al acestora a fost de aproximativ 45% (greutate). calculul cărbunelui inițial; hidrogenul a fost obținut prin gazificarea cărbunelui sau cărbunelui.

Nămolul care conținea până la 25% solide a fost trimis spre procesare, care a fost etapa cea mai greoaie și consumatoare de energie din întregul ciclu tehnologic. După diluarea cu fracția grea a hidrogenatului până la un conținut solid de 12-16% (în greutate), nămolul a fost centrifugat. Reziduul cu un conținut solid de aproximativ 40% a fost prelucrat prin semi-cocsificare în cuptoare cu tambur rotativ cu o capacitate de 10-15 t / h și produse de cocsificare lichide ușoare au fost amestecate cu fracția distilată a hidrogenatului. Distilarea uleiului greu obținută prin centrifugare a fost readusă la ciclu pentru a prepara o pastă.

Activitatea scăzută a catalizatorului, dificultățile în procesarea nămolului și alți factori au făcut necesară utilizarea presiunilor ridicate și a cantităților mari de hidrogen în acest proces. Unitățile au avut o productivitate scăzută a unității, s-au remarcat printr-un consum semnificativ de energie.

În diverse secțiuni ale șahului I C ° ZDana n R ° din a doua generație din diferite țări, în principal în URSS, SUA și Republica Federală Germania

În dezvoltarea acestor procese, principalul accent al cercetării a fost reducerea presiunii de productivitate a echipamentelor, reducerea consumului de energie și îmbunătățirea metodelor de procesare a nămolului și regenerarea catalizatorilor. Până în prezent, au fost propuse aproximativ 20 de opțiuni pentru proiectarea tehnologică a proceselor de lichefiere catalitică de hidrogenare a cărbunelui pe instalațiile vâscoase - de la cele de laborator până la cele demonstrative cu o capacitate de 50 până la 600 tone / zi pentru cărbunele P.

BergiusN-? Pipya FRG Pe baza procesului folosit anterior R U Pira cu utilizarea unui catalizator de fier neregenerabil, așa-numitul „nou Tehnologia germană»Hidrogenarea cărbunelui. Spre deosebire de vechiul proces, un distilat mediu circulant este folosit pentru a face o pastă (în loc de o scurgere centrifugă). Produsele lichide sunt separate de reziduul solid prin distilare β-vid (în loc de centrifugare) și nămolul este supus gazificării pentru a obține hidrogen. În Bottrop (Germania) pe baza acestui nou

Printre procesele de hidrogenare catalitică a cărbunelui dezvoltate în străinătate, unul dintre cele mai pregătite pentru implementarea industrială este procesul H-Coal (SUA). Conform acestei tehnologii, hidrogenarea în fază lichidă se realizează folosind un pat fluidizat al unui catalizator activ Co-Mo dispersat fin conform schemei prezentate în Fig. 3.3.

Cărbunele zdrobit uscat este amestecat cu produsul de hidrogenare reciclat pentru a forma o pastă cu un conținut de 35-50% (în greutate) cărbune, care este apoi injectat cu hidrogen comprimat. Amestecul rezultat este încălzit și alimentat sub o rețea de distribuție într-un reactor cu pat fluidizat. Procesul se desfășoară la o temperatură de 425-480 ° C și o presiune de aproximativ 20 MPa. Produsele de reacție și cărbunele neconvertit sunt extrase continuu din reactor în partea de sus și catalizatorul consumat în partea de jos. Regenerarea constantă a civodului și a catalizatorului asigură menținerea activității sale ridicate.

Vaporii eliminați din reactor, după condensare, sunt separați în hidrogen, gaze cu hidrocarburi și distilat ușor. Gazele sunt trimise la purificare, iar hidrogenul este reciclat. Produsele lichide din partea superioară a reactorului intră într-un separator, în care se separă o fracție, care este apoi supusă distilării pentru a obține distilate ușoare și grele. Fracțiile de benzină și motorină se obțin din prima. Produsul rezidual evacuat din partea de jos a separatorului este împărțit în hidrocicloni în două fluxuri: conținut scăzut și ridicat de solide.

Primul flux este utilizat ca agent de lipire, iar al doilea este tratat cu un precipitator, iar nămolul separat care conține până la 50% din particule solide este gazificat pentru a produce hidrogen. Produsul lichid rămas după separarea nămolului este supus distilării în vid pentru a obține un distilat greu și un reziduu utilizat ca combustibil pentru cazan.

Randamentul produselor țintă în procesul „H-Coa1” atinge 51,4% (în greutate) Pentru masa organică a cărbunelui, inclusiv fracția de benzină (28-200 ° C) -25,2% (în greutate), distilatul mediu (200 - 260 ° C) - 12,9% (în greutate) Și distilatul greu - 13,3% (în greutate). Consumul de hidrogen pentru hidrogenarea în fază lichidă este de 4,7% (în greutate). Procesul a fost testat pe o fabrică pilot cu o capacitate de cărbune de 600 de tone pe zi.

În țara noastră, Institutul de Combustibili Fosili (IGI), împreună cu institutele Grozgiproneftekhim și VNIIneftemash în anii 1970, au efectuat o gamă largă de studii în domeniul procesării hidrogenării cărbunelui în lichid

Orez. 3.3. Schema procesului de lichefiere a hidrogenării cărbunelui „H-Coa1”:

1 etapă de preparare a cărbunelui; 2 - încălzitor; 3 - reactor cu pat fluidizat de catalizator; 4 - condensator; 5 - unitate de extracție a hidrogenului; 6 - separator de mare viteză; 7 - coloană atmosferică; 8 - hidrociclois; 9 - separator; 10 - coloană de vid; 1 - cărbune; II - hidrogen; III - reciclați distilatul greu ;. IV - pastă; V - nivel hidrogenat; VI - nivelul catalizatorului fluidizat; VII - catalizator regenerat; VIII - faza vapori-gaz; IX - faza condensată; X - catalizator uzat; XI - lichid; XII - rășini; XIII - hidrocarburi gazoase, amoniac și hidrogen sulfurat pentru separarea și producerea de sulf; XIV - distilat ușor pentru rafinare; XV - distilat greu; XVI - reziduu lichid nereacționat pentru producerea hidrogenului; XVII-distilat greu pentru modernizare; XVIII -

combustibili reziduali. Rezultatul cercetării a fost un nou proces tehnologic (proces IPG), în care, datorită utilizării unui catalizator activ regenerat și a aditivilor inhibitori, utilizării unei tehnologii îmbunătățite de prelucrare a nămolului și a unei serie de alte soluții tehnologice, a fost posibil să "reduce presiunea la 10 MPa asigurând în același timp un randament ridicat de produse de hidrogenare lichidă. Reducerea presiunii procesului. Reducerea semnificativă a costurilor specifice de capital și de exploatare și a permis utilizarea reactoarelor de înaltă performanță cu o capacitate de 250-500 m 3, care sunt deja utilizat în industria de rafinare a petrolului.

Conform tehnologiei IGI, cărbunele este zdrobit preliminar prin zdrobire la o dimensiune a particulelor de 5-13 mm, supus uscării de mare viteză în camerele vortexului la un conținut de umiditate reziduală de 1,5% (greutate), apoi este zdrobit din nou de măcinarea prin vibrații la o dimensiune a particulelor mai mică de 100 microni.

Un catalizator de 0,2% Mo n 1,0% Fe (III) se aplică cărbunelui zdrobit. Această combinație face posibilă obținerea unui grad de conversie a masei organice de cărbune de până la 83%. Activitatea maximă a catalizatorului este asigurată atunci când este aplicat din soluție la cărbune uscat. Măcinarea vibrațională comună a sărurilor de cărbune și catalizator este de asemenea eficientă, deoarece aceasta deschide microporii structurii masei organice de cărbune și asigură depunerea completă și uniformă a catalizatorului pe suprafața cărbunelui.

În plus față de catalizator, inhibitori precum chinolina, antracena și alți compuși pot fi introduși în zona de reacție, care stabilizează radicalii liberi și activează distrugerea părții organice a cărbunelui datorită eliberării de hidrogen atomic în timpul descompunerii lor. Introducerea a 1-5% din astfel de aditivi oferă o creștere a gradului de conversie a cărbunelui și a randamentului produselor lichide cu 10-15%.

Cărbunele acoperit cu un catalizator intră în sistemul de preparare a pastei. Distilatul de cărbune cu un punct de fierbere de 300-400 ° C este utilizat ca agent de lipire, care este pre-hidrogenat la o presiune de 10 MPa într-o etapă separată. Pentru funcționarea normală a procesului, pasta este preparată cu un raport egal de cărbune și solvent; cu un conținut mai mare de cărbune, transportul pastei în sistem devine dificil datorită vâscozității sale mari. Pasta de cărbune-ulei, în care este introdus hidrogen gazos, este preîncălzită într-un cuptor tubular și intră în sistemul de reactoare goale neîncălzite cu o viteză spațială de 1,0-1,5 h -1. În timpul perioadei de ședere a pastei în reactor (30-60 min), au loc reacții de hidrogenare a cărbunelui cu formarea gazelor hidrocarbonate (% -C4, amoniac, hidrogen sulfurat și oxizi de carbon [până la 10% (masă)], apă și produse lichide. cu eliberarea de căldură, gazul care conține hidrogen rece este furnizat reactoarelor pentru a controla temperatura; servește, de asemenea, ca agent de agitare.

Produsele reacțiilor de hidrogenare din reactor sunt trimise la un separator fierbinte. Din partea superioară a separatorului, este evacuat un flux de abur-gaz care conține gaze și produse lichide ușoare, iar din partea de jos - nămol constând din produse lichide care fierb peste 300-325 ° C, cărbune nereacționat, cenușă și catalizator.

Conținutul total de solide al acestui nămol este de 10-15% (g / g). Fluxul de abur-gaz este răcit și separat într-o parte lichidă și un gaz hidrocarbonat conținând 75-80% (vol.) Hidrogen, hidrocarburi C1-C4, amoniac, hidrogen sulfurat și oxizi de carbon. După separarea altor gaze prin metoda adsorbției prin presiune, hidrogenul este returnat procesului. Gazul hidrocarbonat este utilizat pentru a produce hidrogen în cantitate de 50-60% din consumul său în proces. Restul hidrogenului necesar se obține într-o unitate separată prin gazeificarea cărbunelui sau a reziduurilor din procesarea nămolului.

Tabelul 3.6. Caracterizarea produselor lichide ale diferitelor procese de hidrogenare a cărbunelui în comparație cu petrolul

Prelucrarea nămolului - una dintre cele mai dificile etape tehnice ale procesului - în schema IPG se desfășoară în două etape. În prima, nămolul este filtrat la un conținut de solide reziduale de aproximativ 30% (masă), iar în al doilea este supus distilării sub vid până când conținutul reziduului rezultat este de 50-70% (masă) de solide. Acest produs rezidual este ars într-un cuptor cu ciclon cu îndepărtarea cenușii de fund lichid. În procesul de ardere, molibdenul cu 97-98% trece în faza gazoasă (1M02O3) și este depus pe cenușă, din care este apoi extras prin metode hidrometalurgice pentru reutilizare. Căldura eliberată în timpul arderii poate fi utilizată pentru a genera 2,5-2,8 mii kWh de electricitate sau 11 tone de abur pe fiecare tonă de reziduu de nămol.

Produsele lichide de procesare a hidrogenării cărbunelui diferă de uleiul obișnuit în compoziția elementară și conținutul mai redus de hidrogen, precum și în prezența unor cantități semnificative de compuși și alchene care conțin azot și oxigen (Tabelul 3.6). Prin urmare, pentru a obține combustibili comerciali pentru motoare, aceștia trebuie să fie în mod necesar supuși unei procesări secundare de hidrogenare în fază gazoasă.

În schema procesului IPG, hidrotratarea unui distilat larg de hidrogenare în cărbune în fază lichidă cu un punct de fierbere de până la 400 ° C se efectuează la o presiune de 10 MPa secvențial în două zone de temperatură ale reactorului, pentru a evita apariția reacțiilor de polimerizare nedorite care duc la formarea compușilor cu fierbere ridicată. În prima zonă la 230-250 ° С

O parte din alchenele care sunt cele mai predispuse la polimerizare este hidrogenată. Apoi, la o temperatură de 400 ° C, cea mai mare parte a alchenelor și a compușilor parțial aromatici sunt hidrogenate; are loc și distrugerea compușilor care conțin sulf, oxigen și azot. Hidrotratarea se efectuează în prezența catalizatorilor de aluminiu-mocobalt-molibden, care sunt folosiți pe scară largă în rafinarea petrolului. Cu toate acestea, în unele cazuri, datorită conținutului ridicat de ¦ de compuși heteroatomici din distilatele de cărbune, acești catalizatori sunt insuficient de eficienți sau sunt otrăviți rapid. Prin urmare, sunt necesari noi catalizatori stabili.

Caracteristicile distilatului original de hidrogenare cărbune brun pentru tehnologia IPG și produsele sale de hidrotratare sunt prezentate în tabel. 3.7. Produsele distilate primare de hidrogenare a cărbunelui în fază lichidă sunt instabile. În timpul depozitării, acestea își schimbă culoarea și formează precipitate insolubile, care sunt cauzate de prezența

Tabelul 3.7. Caracteristicile și randamentul distilatului de hidrogenare în fază lichidă a cărbunelui brun și produsele hidrotratării acestuia

|

Distilat de hidrogenare |

Produse hidrotratante distilate |

||||

|

Index |

suma ap-a |

și. cameră -180 ° C | |||

|

Densitate, kg / m 3 Conținut, | |||||

|

baze azotate | |||||

|

Numărul de iod, Compoziția hidrocarburilor din grup, parafine și naftene hidrocarburi aromatice Compoziție fracțională, ° С: 50% (vol.) C. C. Compoziție elementară, Randament inițial de distilat,% (în greutate) |

86.01 13,98 0,01 | ||||

compoziție în urme de compuși nebazici care conțin azot, cum ar fi pirolul. Acești compuși pot fi îndepărtați incomplet în timpul hidrotratării și, pentru a obține produse suficient de stabile, se recomandă includerea adsorbției și denitrogenării extractive a unui distilat de hidrogenare larg sau a fracțiunilor sale în schema generală a procesului.

Fracția și. Deoarece - 180 ° C din distilatul hidrotratat are un număr octanic de 66 (metoda motorului) și se caracterizează printr-un conținut crescut de rășini efective și compuși azotati. Pentru a obține o componentă a benzinei cu motor octanic ridicat, sunt necesare hidrotratarea sa profundă și reformarea ulterioară. Fracțiunea motorină, datorită conținutului ridicat de hidrocarburi aromatice, are un număr relativ mic de cetane. O fracțiune cu un punct de fierbere de 300-400 ° C, din care o parte este utilizată ca component al unui agent de lipire, poate servi ca materie primă pentru hidrocracare pentru a obține fracțiuni de benzină și motorină. Bilanțul material al hidrogenării cărbunelui brun din bazinul Kansk-Achinsky în conformitate cu două opțiuni pentru tehnologia IPG este prezentat mai jos (în opțiunea de numărare I - prelucrarea nămolului la un conținut de solide de 70%, în opțiunea numitorului II - la fel, 50%):

~ Primit

Luat [% (masă)] [% (masă)]

|

inclusiv: |

Combustibil diesel | ||

|

Combustibilul cazanului | |||

|

Catalizator |

Gaz pentru producție | ||

|

Inhibitor | |||

|

Hidrogen (co |

Sulfat de hidrogen | ||

|

Dioxid de carbon | |||

După cum puteți vedea, prelucrarea completă a cărbunelui produce 45-55% (masă) din combustibili și produse chimice.

Combustibilul de tip TS-1 poate fi obținut și din produsele de lichefiere a cărbunelui prin metoda IPG. În acest scop, fracția 120-230 ° C separată de distilatul total de hidrogenare în fază lichidă după „defenolizare” trebuie să treacă prin trei etape succesive: hidrogenare la temperatură scăzută (6 MPa, 230 ° C, aluminiu-nichel cu pori largi) -catalizator de molibden), hidrotratare (6 MPa, 380 ° C și același catalizator) și hidrogenarea hidrocarburilor aromatice (6 MPa, 290 ° С, catalizator comercial de sulfură de aluminiu-paladiu). A treia etapă este necesară dacă fracția hidrotratată 120-230 ° С conține mai mult de 22%

Orez. 3.4. Schema producției de combustibili auto prin hidrogenarea cărbunelui utilizând tehnologia IGI - Grozgipro-neftekhim:

1-prepararea cărbunelui; 2 - lichefierea cărbunelui; 3 - producția de hidrogen; 4 - izolarea reziduului solid; 5 6, 10 - rectificare; 7 - unitate de eliminare a nămolului; 8 - izolarea fenolilor; 9 - hidrogenare; 11 - hidrotratarea și reformarea; 12, 14 - hidrocracare; 13 - izomerizare și hidrogenare;

1 - cărbune; 11 - pastor; III - catalizator; IV-hidrogen; V - gaze C 4 și CO; VI - produse lichide de hidrogenare; VII - Г4Нз, Нг $ și СОг; VIII - Fracție> 400 ° C; IX - reziduu solid; X este apă; XI - feiol, crezoli; XII - „fracțiune n. K. - 180 ° C; XIII - fracțiunea 180-300 ° C; XIV - fracțiune 300-400 ° C; XV - cenușă pentru producția de materiale de construcție; XVI - abur de proces; XVII - electricitate; XVIII - benzină; XIX - combustibil pentru avioane; XX - motorină

^ masa.) a hidrocarburilor aromatice. Dar datele.

Prin includerea diferitelor seturi de produse hidrogenate și procesarea fracțiunilor sale în diagrama fluxului de proces, raportul benzinei și motorinei produse poate fi modificat de la 1: 0 la 1: 2.6. Fracțiunile diesel pot fi hidrocraquate pentru a maximiza producția de benzină. Schema pentru obținerea combustibililor de motor conform uneia dintre opțiunile bazate pe tehnologia IGI este prezentată în Fig. 3.4. Pentru organizarea producției în conformitate cu această schemă, 3 milioane de tone pe an de combustibili pentru motoare vor necesita 19,7 milioane de tone pe an de cărbune brun din bazinul Kansk-Achinsk, inclusiv 9 milioane de tone pentru hidrogenare, 3 milioane de tone pentru gazeificare pentru producția de hidrogen și 7,3 milioane de tone pentru necesități de energie. În același timp, se poate asigura producția următoarelor produse (în milioane de tone pe an): benzină - 1,45, motorină - 1,62, gaze lichefiate - 0,65, amoniac - 0,07 și sulf - 0,066. K. termic și. o astfel de producție este de 55%.

În procesele străine de hidrogenare a cărbunelui, este de asemenea planificat să se utilizeze diferite opțiuni pentru modernizarea și reciclarea produselor lichide. De exemplu, în proiectul unui complex pentru prelucrarea a 30 de mii de tone de cărbune bituminos din SUA pe baza procesului BIS-I, se preconizează supunerea tuturor produselor de hidrogenare lichidă la hidrocracare cu o rată de conversie de aproximativ 50%. Fracția de benzină rezultată după hidrotratare suplimentară ar trebui să meargă la reformare pentru a obține o componentă a benzinei cu o cotă de 100 octanică (metodă de cercetare). În general, complexul ar trebui să primească următoarele produse (mii de tone pe zi): benzină pentru motor - 2,78, distilate medii - 8,27, păcură grea - 4,75, gaze lichefiate - 0,64 și sulf - 0,12 ... Cheltuielile de capital pentru construcția complexului sunt estimate la 5,7 miliarde de dolari (în prețurile din 1982). Costurile anuale de funcționare atunci când capacitatea este încărcată cu 90% vor fi (în milioane de dolari): costul cărbunelui - 420, costurile energiei - 101, catalizatori și produse chimice - 77, materialele de operare - 114, personalul (1.900 persoane) - 79 .

După cum arată estimările disponibile, costurile reduse pentru producția de combustibili pentru motor din cărbune prin metoda de hidrogenare conform tehnologiilor dezvoltate până în prezent sunt de câteva ori mai mari decât costurile obținerii acestora din materie primă de petrol, cu costul mediu de extragere a acestora din urmă. Cu toate acestea, diferența de cost poate fi redusă în comparație cu combustibilii produși din petrol produs, de exemplu, folosind metode costisitoare îmbunătățite de recuperare a petrolului sau pe rafturile de mare adâncime.

Activitatea de cercetare și dezvoltare în curs de desfășurare în domeniul procesării cărbunelui de hidrogenare în multe țări vizează îmbunătățirea proiectării tehnologice și instrumentale a proceselor, dezvoltarea de noi catalizatori și aditivi și creșterea eficienței energetice a tuturor etapelor. Aceste căutări pot oferi o reducere a costurilor unitare pentru obținerea combustibililor pentru motoare din cărbune. Combinația proceselor de hidrogenare și gazeificare a cărbunelui într-un singur flux fără a complica etapele de separare a produselor de lichefiere și fără pierderi de energie cheltuite pentru încălzirea materiei prime ar trebui considerată promițătoare.

Gazificarea cărbunelui și sinteza combustibililor cu hidrocarburi

La obținerea combustibililor pentru motor din cărbune prin lichefierea indirectă a acestuia, prima etapă este gazificarea.

Gazificare combustibil solid este un proces termic în timpul căruia partea organică a combustibilului în prezența oxidanților (aer sau oxigen tehnic, vapori de apă) este transformată într-un amestec de gaze combustibile.

Deja la începutul secolului al XIX-lea, gazul obținut prin distilarea cărbunelui a fost folosit pentru iluminarea străzilor din marile orașe din întreaga lume. Inițial, a fost obținut în procesul de cocsificare, dar până la mijlocul secolului, la scară industrială, gazificarea fără reziduuri a cocsului și a cărbunelui a fost efectuată în cicluri și apoi în generatoare de gaz care funcționează continuu. La începutul acestui secol, gazificarea cărbunelui era răspândită în multe țări ale lumii, în primul rând pentru producerea de gaze energetice. Până în 1958, în URSS funcționau aproximativ 2500 de generatoare de gaz de diferite dimensiuni și modele, ceea ce asigura producerea a aproximativ 35 miliarde de metri cubi pe an de energie și gaze de proces din combustibili solizi. tipuri diferite... Cu toate acestea, datorită creșterii rapide a producției și a transportului gaz natural volumele de gazeificare a combustibilului solid atât în țara noastră, cât și în străinătate au scăzut semnificativ.

Gazificarea cărbunelui se efectuează la temperaturi ridicate și este un proces fizico-chimic eterogen multietajat. Masa organică a cărbunelui, în principal carbonul, care face parte din compoziția sa, interacționează cu oxidanții gazoși. În acest caz, apar următoarele reacții primare de carbon cu oxigen și vapori de apă:

În plus față de produsele de reacție indicate, în timpul gazificării cărbunilor în prima etapă a încălzirii lor, piro

* Căldurile reacțiilor sunt date la o temperatură de 15 ° C și o presiune de 0,1 MPa.

Lisa. În timpul gazificării, de regulă, practic toată partea organică a cărbunelui se transformă în gaz și, în unele cazuri, parțial în gudron, iar partea minerală cu un amestec mic de combustibil nereacționat formează cenușă sau zgură lichidă.

Spre deosebire de hidrogenare, cerințele pentru materiile prime pentru procesele de gazeificare nu au restricții semnificative pe stadiul metamorfismului și al compoziției petrografice, dar rolul rezistenței mecanice și termice, a capacității de sinterizare, a umidității, a cenușii și a conținutului de sulf este foarte semnificativ. O serie de restricții asupra acestor parametri sunt reduse după pretratarea cărbunilor - uscare, oxidare etc. Cel mai semnificativ indicator al utilizării cărbunilor în diferite procese de gazificare este punctul de topire a reziduurilor de cenușă. Determină intervalul de temperatură al procesului principal și alegerea sistemului de eliminare a cenușii.

Activitatea combustibililor solizi și rata gazificării depind în mare măsură de constituenții minerali care acționează ca catalizatori. Efectul relativ catalitic al oligoelementelor de cărbuni fosili în timpul gazificării poate fi reprezentat de următoarele serii:

Principalii parametri care caracterizează procesele individuale de gazificare a combustibilului solid pot fi atribuiți: modului de alimentare cu căldură a zonei de reacție; o metodă pentru furnizarea unui agent de gazeificare; tipul agentului de gazeificare; temperatura și presiunea procesului;

metoda de formare a reziduului mineral și descărcarea acestuia. Toți acești parametri sunt interconectați și sunt în mare parte determinați caracteristici de proiectare generatoare de gaz.

Conform metodei de furnizare a căldurii necesare pentru a compensa efectul endoterm al reacției carbonului cu vaporii de apă, procesele de gazificare sunt împărțite în autoterme și aloterme. Procesele autotermale sunt cele mai răspândite; în ele, căldura se obține prin arderea unei părți din cărbunele introdus în proces. În procesele aloterme, căldura este furnizată prin încălzirea directă a cărbunelui cu un agent de răcire solid, lichid sau gazos în circulație, încălzirea indirectă a agentului de răcire prin peretele reactorului sau prin intermediul unui element de încălzire scufundat în reactor.

Pentru a organiza procesul de interacțiune a combustibilului și oxidantului în reactor, se utilizează un pat continuu în mișcare de cărbune nodulos, un flux curent de cărbune și oxidant în modul de antrenare și un pat fluidizat de cărbune cu granulație fină. La generatoarele de gaz cu pat continuu, se organizează o mișcare descendentă a combustibilului nodulos și o mișcare ascendentă a unui curent de gaze fierbinți. Acest principiu determină activitatea chimică și termică ridicată a procesului și permite gazeificarea majorității tipurilor de cărbuni, cu excepția celor de sinterizare. Productivitatea specifică a acestor generatoare de gaze este limitată de antrenarea fracțiunilor de cărbune fin, care este parțial compensată de o creștere a presiunii. Temperaturile moderate din partea superioară a patului de cărbune determină un conținut crescut de metan în gazul produs [până la 10-12% (vol.)], Precum și formarea unor cantități semnificative de astfel de subproduse precum rășinile, hidrocarburile lichide. și fenoli.

La generatoarele de gaz cu pat fluidizat, cărbunele zdrobit este încărcat cu o dimensiune a particulelor de 0,5-8,0 mm. Modul de fluidizare este susținut de furnizarea unui agent de gazificare. O bună amestecare în pat asigură rate ridicate de transfer de căldură și masă și practic nu se formează subproduse lichide în timpul gazificării. Conținutul de metan din gazul produs nu depășește de obicei 4% (vol.). În același timp, în procesele cu pat fluidizat, antrenarea particulelor mici de combustibil este mare, ceea ce reduce gradul de conversie într-o singură trecere și complică funcționarea echipamentelor pentru etapele tehnologice ulterioare.

Cărbunele pulverizat este prelucrat în generatoarele de gaze cu suflare. Este introdus în reactor într-un curent de curent cu sablare cu abur-oxigen, în timp ce temperatura din zona de reacție atinge 2000 ° C. Toate tipurile de cărbune pot fi prelucrate în aceste generatoare de gaz. Reacțiile din ele au loc cu o viteză mare, ceea ce asigură o productivitate specifică ridicată. Gazul produs este practic lipsit de metan, gudron și hidrocarburi lichide. Dar, datorită temperaturii ridicate de funcționare, consumul de oxigen la astfel de generatoare de gaz este mai mare decât la generatoarele de gaz cu un pat solid sau fluidizat de combustibil și este necesar un sistem eficient de recuperare a căldurii pentru a asigura un randament termic ridicat. Atunci când funcționați astfel de generatoare de gaz, este necesar să respectați cu strictețe regimul de alimentare cu furaje, deoarece din cauza cantității mici de cărbune simultan în reactor, orice încălcare a regimului duce la oprirea procesului.

Una dintre opțiunile pentru gazificare în modul de antrenare este utilizarea unui nămol de cărbune-apă în loc de combustibil pulverizat uscat. Acest lucru facilitează alimentarea cu combustibil a reactorului și elimină necesitatea utilizării sistemelor de buncăr pentru încărcarea acestuia.

De obicei, agenții de gazificare din procesele de gazificare sunt aerul, oxigenul și vaporii de apă. Cu suflarea aer-abur, nu este nevoie de o unitate de separare a aerului, ceea ce face procesul mai ieftin, dar gazul rezultat este scăzut în calorii, deoarece este foarte diluat cu azot din aer. Prin urmare, în schemele de gazificare, se preferă explozia abur-oxigen, iar raportul dintre abur și oxigen este determinat de condiții. desfășurarea procesului. Procesele de gazificare a hidrogenului utilizează hidrogenul ca unul dintre agenții de gazeificare pentru a produce un gaz cu un conținut caloric ridicat, bogat în metan.

Temperatura de gazeificare, în funcție de tehnologia selectată, poate varia pe o gamă largă - de la 850 la 2000 ° C. Regimul de temperatură este determinat de reactivitatea cărbunelui, de punctul de topire a cenușii și de compoziția necesară a gazului produs. În procesele autotermale, temperatura din reactor este controlată de raportul abur: oxigen din explozie. Pentru procesele aloterme, este limitată de temperatura maximă posibilă de încălzire a lichidului de răcire.

În diferite procese de gazeificare, presiunea poate varia de la atmosferică la 10 MPa. O creștere a presiunii creează condiții favorabile pentru o creștere a temperaturii și a eficienței energetice a procesului și contribuie la o creștere a concentrației de metan în gazul produs. Gazificarea sub presiune este preferabilă în cazurile de obținere a gazului, care este apoi utilizat în sinteze care se efectuează la presiuni ridicate (reducând costul comprimării gazului de sinteză). Odată cu creșterea presiunii, este posibilă creșterea ratei de gazeificare și a capacității unitare a generatoarelor de gaz. La gazificarea combustibilului cu grămadă și cu granulație grosieră, rata de gazeificare este proporțională cu rădăcina pătrată a presiunii, iar la gazificarea combustibilului cu granulație fină și pulverizată, este proporțională cu presiunea.

La generatoarele de gaz cu îndepărtarea zgurii lichide, procesul se desfășoară la temperaturi peste temperatura de topire a cenușii (de obicei peste 1300-1400 ° C). Generatoarele de gaz „cenușă uscată” funcționează la temperaturi mai scăzute, iar cenușa este îndepărtată din ele sub formă solidă.

Pe lângă monoxidul de carbon și hidrogenul, gazul de gazificare conține compuși care conțin sulf și amoniac, care sunt otrăvuri pentru catalizatorii sintezelor ulterioare, precum și fenoli, rășini și hidrocarburi lichide. Acești compuși sunt îndepărtați într-o etapă de purificare în aval de gazificator. În procesele de gazeificare industrială, metodele de absorbție fizică și chimică a acestor componente sunt utilizate pentru purificarea gazului de sinteză din compuși de sulf și dioxid de carbon. Ca absorbante se folosesc metanol, carbonat de propilenă, N-metilpirolidonă, sulfolan și di-zopropanolamină, dimetil și polietilen glicoli, etanolamine etc.

Pentru a asigura raportul optim de CO: Ng în gazul de sinteză, un lucru special

Fig. "3.5. Diagrama procesului de gazificare a cărbunelui 1 - uscarea și măcinarea cărbunelui; 2_ - separarea aerului; 3 - gazeificare; 4 - utilizarea cenușii sau a zgurii; 5 - purificarea gazelor brute; 6 - conversia CO;

I - cărbune; II - vapori de apă; III - azot; IV-acru; V - cenușă sau zgură; VI - gaz brut; VII - gaz pur; VIII - NgB, GShz, rășini; /.X - gaz de sinteză; X - C0 3

bloc pentru conversia catalitică a monoxidului de carbon cu vapori de apă.

O figură a procesului de gazificare cu producția de gaz de sinteză gata pentru procesare ulterioară este prezentată în Fig. 3.5.

Pentru a obține o eficiență termică maximă. în acest proces, generatorul de gaz trebuie să funcționeze la presiune ridicată, cu un consum redus de oxigen și vapori de apă și pierderi de căldură reduse. De asemenea, este de dorit ca gazificarea să producă o cantitate minimă de subproduse și procesul să fie potrivit pentru prelucrarea diferiților cărbuni. Cu toate acestea, unii dintre acești factori se exclud reciproc. De exemplu, este imposibil să se asigure un consum redus de oxigen și să se evite subprodusele. Prin urmare, în fiecare caz specific, este necesar să alegeți combinația optimă de parametri de proces.

În prezent, au fost dezvoltate peste 50 de tipuri de generatoare de gaz, dar doar * patru dintre ele și-au găsit aplicații industriale: generatoare de gaz „Lurgi”, „Winkler”, „Koppers-Totzek” și „Texaco”. Principalii indicatori ai proceselor de gazeificare efectuate pe baza acestor dispozitive sunt prezentați în tabel. 3.8.

Procesul Lurgi a fost aplicat pentru prima dată la scară industrială în 1936 în Germania. În 1952, a fost creată cea de-a doua generație de generatoare de gaz de acest tip și, până acum, în tari diferite au fost construite peste 100 de instalații cu generatoare Lurgi. Capacitatea unui singur aparat a crescut de la 8 la 75 mii m 3 / h pentru gazul uscat.

În generatoarele de gaz Lurgi, cărbunele forfetar este introdus în zona de reacție printr-o buncăr de alimentare sigilat și gazificat într-un amestec de abur-oxigen contracurent. Acesta din urmă este alimentat sub grătarul care susține stratul de cărbune; cenușa uscată este evacuată prin același grătar. Raportul volumetric abur: oxigen este ales astfel încât temperatura patului de cărbune să fie sub punctul de topire al cenușii. Vaporii de apă saturați sunt generați în mantaua de răcire a generatorului.

Cărbunele care intră în gazificator trece prin trei zone de încălzire succesiv. În prima zonă - partea superioară a reacției

|

Generator de gaz |

||||

|

Index Caracteristica cărbunelui: tipul dimensiunii particulelor, conținutul de umiditate mm,% (masă) Starea cărbunelui din reactor Presiunea de lucru, MPa Temperatura maximă în gazificator, ° С Tipul de explozie Starea cenușei Timp de ședere a cărbunelui în gazificator Grad de conversie a carbonului,% Capacitatea maximă a unității generatorului de gaz: cărbune, t / h ADM pentru gaz, mii m 3 / h Consum, t / t ADM: oxigen cu abur Raport volum abur / oxigen Compoziția gazului brut *,% (vol.): Raportul mediu de Н 2: СО în gaz Căldura de ardere a gazului (cea mai mare), MJ / m 3 Eficiența termică a generatorului de gaz,% |

Toate cărbunii, cu excepția cărbunelui cocsificat 6-40 Stratul staționar 2.0-3.0 Uscat 1-3 ore 99 |

Lignite și subbituminos 0,1-8 Pseudo lichefiat stratul 0,12-0,21 P a r o c i s 20-40 minute 60-90 |

„CorreGB- Mod de tăiere Lichid puternic 0,5-10 s 90-96 |

„Texaso” cărbuni 0,1-10 Până la 40 Suspensie apă-cărbune în modul reportat 3.5-4.0 iy zgură 1-10 s 99 |

tor - la o temperatură de 350 ° C, este uscat cu gaze fierbinți, la mijloc - la o temperatură de l; 600 ° C, cărbunele suferă semi-cocsare cu formarea de gaze, gudron și cărbune. zona, situată la baza generatorului de gaz, la o temperatură de 870 ° C ca rezultat. Reacțiile combustibilului cu abur și oxigen produc un gaz care practic nu conține metan. Gazul trece prin patul de cărbune de jos în sus, în timp ce temperatura acestuia scade, iar în zonele mai reci ale reactorului, reacțiile de formare a metanului încep să se desfășoare. Astfel, gazul produs produs conține hidrocarburi și rășini nesaturate, ceea ce necesită purificarea obligatorie a gazelor și duce la un consum ridicat de apă pentru răcirea și îndepărtarea componentelor nedorite. Gazul conține, de asemenea, o cantitate crescută de metan [până la 8-12% (vol.)] 1.

Procesul de gazificare prin metoda Lurgi se distinge printr-un grad ridicat de conversie a carbonului, ajungând la 99%. Eficiența termică a generatorului de gaz este de 75-85%. Avantajul procesului "Lurgi" este, de asemenea, că acesta se desfășoară la o presiune crescută, ceea ce mărește semnificativ capacitatea unitară a generatorului de gaz și permite reducerea costului de compresie a gazului atunci când îl utilizați în sinteze suplimentare.

Procesul Winkler este primul proces comercial de gazificare a cărbunelui. Capacitatea maximă unitară a generatoarelor de gaz care funcționează de acest tip este în prezent de 33 mii m 3 de gaz pe oră. Procesul se bazează pe prelucrarea cărbunelui într-un pat fluidizat la presiune atmosferică... Temperatura în pat este menținută la 30-50 ° C sub temperatura de înmuiere a cenușii, care este îndepărtată din reactor într-o formă uscată.

Generatorul de gaz "Winkler" este un aparat căptușit cu material refractar din interior, un pat fluidizat este creat prin suflarea unui amestec de abur-oxigen prin cărbune zdrobit. Particulele mai grele de cărbune sunt gazificate direct în pat, iar particulele mici sunt efectuate. acesta și gazificat la o temperatură de 1000-1100 ° C în partea superioară a reactorului, unde agentul de gazificare este alimentat suplimentar. Datorită transferului intens de căldură și masă în reactor, gazul rezultat nu este contaminat cu produse de piroliză și conține puțin metan. Aproximativ 30% din cenușă este îndepărtată din partea de jos a reactorului într-o formă uscată folosind un transportor cu șurub, restul este efectuat de fluxul de gaz și captat într-un ciclon și scrubere.

Procesul Winkler oferă o productivitate ridicată, capacitatea de a procesa o varietate de cărbuni și de a controla compoziția produselor finale. Cu toate acestea, în acest proces, pierderile de cărbune nereacționat * sunt mari - până la 25-30% (masă) scoase din reactor, ceea ce duce la pierderi de căldură și la o scădere a eficienței energetice a procesului. Patul fluidizat este extrem de sensibil la schimbările din modul de proces, iar presiunea scăzută limitează productivitatea generatoarelor de gaz.

Reprezentantul proceselor de gazificare a combustibilului pulverizat în modul de antrenare este procesul "Corregv-T ^ hec". Primul generator de gaze industriale de acest tip cu o capacitate de 4 mii m 3 pe oră de gaz de sinteză a fost creat în 1952; generatoarele moderne de gaz au o capacitate de gaz de 36-50 mii m 3 / h.

Generatorul de gaz este un aparat conic răcit cu apă. Este echipat cu două sau patru arzătoare amplasate unul față de celălalt și este căptușit cu material rezistent la căldură din interior. Turbulizarea ridicată a reactanților, obținută prin furnizarea de debituri de amestec de combustibil din părțile opuse ale camerei, asigură fluxul de reacții cu viteze mariși îmbunătățirea compoziției gazului rezultat.

Cărbunele este zdrobit preliminar în particule cu o dimensiune de cel mult 0,1 mm și uscat până la un conținut de umiditate reziduală de cel mult 8% (în greutate). Praful de cărbune din buncăr este alimentat către arzătoare prin fluxul unei părți din oxigenul necesar procesului. Restul de oxigen este saturat cu vapori de apă, încălzit și injectat direct în cameră. Aburul supraîncălzit este introdus în reactor prin învelișul tubular, care creează o perdea care protejează pereții reactorului de temperaturi ridicate. La temperaturi ale gazelor din zona de ardere până la 2000 ° C, carbonul combustibilului reacționează aproape complet în 1 s. Gazul generator fierbinte este răcit într-un cazan de căldură uzată la 300 ° C și „spălat” cu apă într-un scruber până la un conținut de praf mai mic de 10 mg / m 3. Sulful conținut în cărbune este transformat în 90% în hidrogen sulfurat și 10% în sulfură de carbon. Zgura este îndepărtată sub formă lichidă și apoi granulată.

Datorită temperaturii ridicate a procesului, orice tip de cărbune poate fi utilizat pentru gazificare, inclusiv pentru aglomerare, iar gazul rezultat este sărac în metan și nu conține hidrocarburi condensabile, ceea ce facilitează „purificarea” ulterioară a acestuia. Dezavantajele procesului includ presiune scăzută și consum crescut de oxigen.

Procesul Texaso se bazează pe gazificarea unui șlam de cărbune-apă într-un generator de gaz căptușit vertical care funcționează la presiuni de până la 4 MPa. A fost testat în fabrici pilot, iar o serie de mari generatoare comerciale de gaz sunt în prezent în construcție. Procesul Texaso nu necesită uscarea preliminară a cărbunelui, iar forma de suspensie a materiei prime simplifică proiectarea unității de alimentare. Dezavantajele procesului includ consumul crescut de combustibil și oxigen, care se datorează aprovizionării cu căldură suplimentară pentru evaporarea apei.

Lucrările efectuate în prezent pentru îmbunătățirea proceselor autotermale vizează în principal creșterea presiunii de gazeificare, creșterea capacității unitare și a eficienței termice. e. reactoare, reducerea maximă a formării de produse secundare. În procesele de gazificare autotermală, până la 30% din cărbune este consumat nu pentru formarea gazului, ci pentru obținerea căldurii necesare. Acest lucru afectează negativ economia proceselor, mai ales atunci când costul exploatării cărbunelui este ridicat. Prin urmare, recent s-a acordat o atenție considerabilă dezvoltării schemelor de gazificare alotermică a combustibilului solid folosind căldura obținută din topiturile metalice sau din reactoarele nucleare la temperatură înaltă.

Procesele de topire sunt o variantă a gazificării cărbunelui în modul de antrenare. În ele, cărbunele și un agent de gazeificare sunt alimentate la suprafața metalelor topite, a zgurii sau a sărurilor, care joacă rolul de purtători de căldură. Cel mai promițător proces este cu fierul topit, deoarece este posibil să se utilizeze capacitățile libere ale convertoarelor de oxigen în metalurgia feroasă disponibile în mai multe țări. În acest proces, un convertor-aparat gol căptușit cu material refractar cu o baie de fier topit (temperatura 1400-1600 ° C) servește ca generator de gaz. Praful de cărbune amestecat cu oxigen și vapori de apă este alimentat din partea superioară a aparatului perpendicular pe suprafața topiturii la viteză mare. Acest flux, ca și cum ar fi, suflă nămolul format pe suprafața topiturii și amestecă topitura, crescând suprafața contactului său cu cărbunele. Datorită temperaturii ridicate, gazificarea are loc foarte repede. Gradul de conversie a carbonului ajunge la 98%, iar eficiența termică. etc.este de 75-80%. Se crede că fierul joacă și rolul unui catalizator de gazeificare. Când se adaugă var la topitură, acesta din urmă interacționează cu sulful cărbunelui, formând sulfură de calciu, care este îndepărtată continuu împreună cu zgura. Ca rezultat, este posibil să se elibereze gazul de sinteză din sulful conținut în cărbune cu 95% - Gazul de sinteză obținut în procesul cu topitura conține 67% (vol.) CO și 28% (vol.) H2 . Pierderile de fier care trebuie completate se ridică la 5-15 g / m 3 de gaz.

O sursă promițătoare la scară largă și relativ ieftină de căldură de înaltă calitate pentru gazificarea combustibililor solizi poate fi un reactor nuclear răcit cu gaz la temperatură înaltă, care este în prezent în curs de dezvoltare și testare pilot. Reactorul asigură furnizarea de căldură de înaltă calitate (950 ° C) pentru procesul de gazificare a cărbunelui. Căldura din bucla intermediară de heliu va fi transferată în reactorul de gazificare a aburului direct în cărbune, care, sub influența aburului, se va transforma în gaz de sinteză. La gazificare utilizând energia termică a unei temperaturi ridicate reactor nuclear nevoia de cărbune pentru producerea unei cantități egale de gaz de sinteză în comparație cu procesele autotermale va scădea cu 30-50%, în timp ce curățenia mediului a procesului va crește.

O gamă largă de hidrocarburi și compuși care conțin oxigen pot fi obținute din gazul de sinteză, în funcție de condițiile procesului și de catalizatorul utilizat. La scară industrială, gazul de sinteză este utilizat în prezent pentru a produce produse precum metanol, hidrocarburi lichide etc.

În 1925, F. Fischer și H. Tropsch au efectuat sinteza hidrocarburilor alifatice din CO și H2, care a fost numită după acestea. Sinteza a fost efectuată pe catalizatori de fier și cobalt la presiune atmosferică și o temperatură de 250-300 ° C. În cercetare și practică industrială, modificări ale catalizatorilor de cobalt și fier, topite, sinterizate, cimentate și depuse pe kieselgut, caolin și alte suporturi cu diverse structuri (A1 2 0z, V2O5, SiO2) și chimice (CuO, CaO, ZnO, K2O) promotori. "În prezența catalizatorilor de fier, crește formarea olefinelor și a compușilor care conțin oxigen. Catalizatorii de cobalt promovează formarea predominant de alcani cu structură normală, în mare parte cu greutate moleculară ridicată.

Proiectarea reactoarelor utilizate are o influență semnificativă asupra parametrilor procesului de sinteză Fischer-Tropsch și asupra compoziției produselor obținute. La aparatele cu pat catalizator fix, care funcționează la temperaturi scăzute, se obțin în principal hidrocarburi alifatice. În reactoarele cu pat fluidizat, unde reacțiile sunt efectuate la temperaturi mai ridicate, o cantitate semnificativă de olefine și oxigenanți sunt prezente în produse.

Primele fabrici industriale pentru sinteza Fischer-Tropsch au fost puse în funcțiune la mijlocul anilor 1930 în Germania și Anglia. Până în 1943, capacitatea totală a instalațiilor create pentru producerea combustibililor auto prin această metodă depășea 750 mii tone pe an. Majoritatea au folosit un pat fix de catalizator de cobalt. În 1948-1953 a fost operată o instalație pilot cu un pat fluidizat al unui catalizator de fier cu o capacitate de 365 mii tone pe an de produse hidrocarbonate. în SUA. O instalație pilot internă pentru sinteza Fischer-Tropsch funcționează în Dzerzhinsk din 1937 de câțiva ani. Din 1952, producția de hidrocarburi din gaz de sinteză funcționează în Novocherkassk, unde sinteza se realizează în reactoare cu un pat fix de catalizator de cobalt, iar produsele țintă sunt solvenți lichizi de hidrocarburi, materii prime pentru detergenți și alte produse chimice.

În 1954-1957. O întreprindere industrială a fost construită pentru prelucrarea cărbunelui în combustibili lichizi pentru motoare 5ABOO-1 în Africa de Sud, cu o capacitate de 230 mii tone pe an de produse lichide. Ulterior, au fost create alte două întreprinderi similare în același loc - BABO-P (1981) și BABO-SH (1983), cu o capacitate nominală de 2200 mii tone pe an de produse lichide fiecare.

La toate întreprinderile, gazificarea cărbunelui bituminos cu conținut ridicat de cenușă (până la 30%), conținând 1% sulf și având o căldură de ardere de 23 MJ / kg, se efectuează în generatoarele de gaz „LU ^” care funcționează sub presiune. O diagramă de flux schematică a BOTTOM este prezentată în Fig. 3.6. Aici sunt utilizate reactoare cu două modele: cu un pat staționar și un pat fluidizat de catalizator (în alte instalații - numai reactoare cu pat fluidizat). În fiecare reactor cu pat fix, catalizatorul este plasat în țevi (mai mult de 2000 buc. 12 m lungime și 50 mm diametru interior). Gazul trece prin conducte la o viteză liniară mare, ceea ce asigură îndepărtarea rapidă a căldurii de reacție și crearea unor condiții apropiate de izoterme aproape pe toată lungimea conductelor. La o presiune de funcționare în reactor de 2,7 MPa și o temperatură de aproximativ 230 ° C, se obține randamentul maxim de alcani.

Orez. 3.6. Diagrama plantei ZABOI:

1 - producția de oxigen; 2 - generatoare de gaz; 3 - centrală electrică; 4 - procesul „Phenosolvan”; 5 - separare; 6 - prelucrarea rășinilor și uleiurilor; 7 - proces „Rectisol”; 8, 9 - Reactoare de sinteză Fischer - Tropsch cu un pat fix și fluidizat de catalizator, respectiv; 10 - conversie; 11 - eliberarea compușilor care conțin oxigen; 12 - curățarea parafinelor; 13 - prelucrarea produselor lichide; 14 - oligomerizarea olefinelor; 15 - separare criogenică; 16 - sinteza amoniacului;

Eu - aer; II - cărbune; III - apă; IV - pitch; V - creozot; VI - fracțiune benzen-toluen-cresenă; VII - fracție largă de benzină; VIII - fenoli; IX - alcooli; cetone; XI - produse lichide; XII - parafine rafinate; XIII - combustibil cazan; XIV - motorină; XV - benzină; XVI - combustibil gaz la rețeaua orașului; XVII - 0 2; XVIII - N2; XIX - gaze C 3 -C 4; XX - H2; XXI - nemernici acri:

XXII - YNz; XXIII - (Ministerul Afacerilor Interne

În reactoarele cu pat fluidizat de catalizator (cu un diametru de 2,2 m și o înălțime de 36 m), sinteza se efectuează la o temperatură de 300-350 ° C și o presiune de 2-3 MPa, debitul gazului în reactor ajunge la 100 mii m 3 / h. Produsele de reacție intră în secțiunea de decantare și apoi cicloni pentru a separa praful de catalizator antrenat. Raportul NH: CO în gazul de sinteză brut este de 2,4-2,8, produsele lichide rezultate fiind caracterizate printr-un conținut crescut de olefine. La întreprinderile BABOE, catalizatorii pe bază de fier, promovați cu alcali, sunt utilizați în toate tipurile de reactoare; acești catalizatori sunt ieftini și oferă un randament redus de metan; consumul de cărbune pentru producția de 1 tonă de produse lichide este de 5,6-6,4 tone ... Eficiență termică complexul pentru prelucrarea cărbunelui în combustibili cu motor folosind sinteza Fischer-Tropsch este de 35-40%. Proprietățile fracțiunilor de benzină și motorină obținute în diferite tipuri de reactoare diferă semnificativ (Tabelul 3.9). Împreună cu combustibilii pentru motoare, aceste centrale produc amoniac, sulf și alte produse chimice.

La fel ca alte procese de lichefiere, gazificarea cărbunelui cu sinteza ulterioară a combustibililor pentru motoare necesită costuri de capital și de exploatare ridicate. De exemplu, investițiile de capital pentru construcția uzinei ZABO-P s-au ridicat la aproximativ 4 miliarde de dolari (în prețurile din 1980). Cu 8.000 de ore de funcționare, costurile totale de exploatare ale centralei sunt de 987 milioane dolari pe an (în prețurile din 1980), inclusiv:

- Cărbunele a costat 125

- Întreținerea personalului 80

- Electricitate 80

- Catalizatori și reactivi 24

- Apa 2

- 80 auxiliare și reparații

- Cheltuieli generale 80

- Deduceri la amortizare 520

În comparație cu procesele de hidrogenare, metoda lichefierii cărbunelui prin sinteza Fischer-Tropsch este mai simplă în ceea ce privește instrumentarea și condițiile de funcționare, dar eficiența sa termică este cu aproximativ 15% mai mic.

HIDROGENIZAREA CARBUNULUI - transformarea substanțelor moleculare ridicate ale masei organice a cărbunelui (OMU) sub presiunea hidrogenului în produse lichide și gazoase la 400-500 ° C în prezența diferitelor substanțe, solvenți organici, catalizatori etc. Baza științifică a acestui proces a fost dezvoltată la începutul secolului al XX-lea. VN Ipatiev, ND Zelinsky, F. Bergius, F. Fisher și alții. În anii 1930. în unele țări, în special Germania și Marea Britanie, au fost construite întreprinderi industriale pentru producția de benzină, motorină, uleiuri lubrifiante, parafine, fenoli etc. din cărbune și gudron de cărbune. În anii 1940. producția de produse lichide din cărbune a depășit 4 milioane de tone / an. În anii 1950. hidrogenarea cărbunelui a fost dezvoltată la scară semi-industrială în URSS.

În anii 1950. zăcăminte bogate de petrol au fost descoperite în URSS, Orientul Mijlociu și alte regiuni ale lumii. Producția de combustibili lichizi sintetici din cărbune a încetat practic deoarece costul său a fost de 5-7 ori mai mare decât costul combustibilului pentru motor obținut din petrol. În anii '70. prețul petrolului a crescut brusc. În plus, a devenit evident că odată cu scara existentă a consumului de petrol (~ 3 miliarde de tone / an), rezervele sale adecvate producției prin metode economice vor fi epuizate la mijlocul secolului XXI. Problema implicării combustibilului solid, în principal a cărbunelui, în procesarea pentru obținerea produselor lichide de substituție a uleiului a devenit din nou urgentă.

Pentru hidrogenarea cărbunelui se folosește cărbune maro neoxidat și cărbune puțin metamorfozat. Conținutul părții minerale din ele nu trebuie să depășească 5-6%, raportul C: H - 16, randamentul substanțelor volatile ar trebui să fie mai mare de 35%, conținutul componentelor petrografice din grupul vitrinite și liptinite - mai mult de 80%. Cărbunii cu cenușă mare trebuie pre-prelucrați.

OMU cu un conținut de C de 70-85%, utilizat de obicei pentru hidrogenare, este un multimer auto-asociat format din blocuri structurate spațial (oligomeri). Blocurile includ macromolecule de atomi de carbon, hidrogen și heteroatomi (O, N, S), ceea ce duce la o distribuție inegală a densității electronilor, prin urmare, interacțiunile donator-acceptor sunt efectuate în blocuri, incl. se formează legături de hidrogen. Energia de rupere a acestor legături nu depășește 30 kJ / mol. Există blocuri cu o greutate moleculară de 200-300, 300-700 și 700-4000, care sunt solubile în heptan (ulei), benzen (asfalteni) și, respectiv, piridină (asfaltoli). În cadrul blocurilor, macromoleculele sunt legate de metilenă, precum și de punți care conțin O-, N- și S. Energia de rupere a acestor legături este de 10-15 ori mai mare decât energia de rupere a blocurilor. În timpul hidrogenării cărbunelui, blocurile sunt separate în primul rând. Distrugerea ulterioară a blocurilor necesită o temperatură ridicată și prezența H2 activ. Pentru a obține produse lichide din cărbune, este necesar, împreună cu distrugerea, hidrogenarea compușilor insaturați cu greutate moleculară mică rezultată.

Schema tehnologică de bază a hidrogenării cărbunelui este prezentată în figură:

Figura: Diagrama schematică a hidrogenării cărbunelui.

Operațiuni inițiale - prepararea cărbunelui.

Pentru a crește suprafața specifică, cărbunele este zdrobit până la particule cu dimensiuni mai mici de 0,1 mm, adesea în combinație cu uscarea. Cele mai bune rezultate se obțin cu măcinarea vibratorie și măcinarea într-un dezintegrator. În acest caz, suprafața specifică crește de 20-30 de ori, volumul porilor de tranziție de 5-10 ori. Activarea mecanochimică a suprafeței are loc, în urma căreia crește reactivitatea cărbunelui (mai ales atunci când se măcină într-un amestec cu un solvent care formează pastă și un catalizator). Uscarea joacă un rol important. Umezeala umple porii, prevenind pătrunderea reactivilor în cărbune, este eliberată în timpul procesului în zona de reacție, reducând presiunea parțială a H2 și, de asemenea, crește cantitatea Ape uzate... Cărbunii sunt uscați până la un conținut de umiditate reziduală de 1,5% folosind uscătoare de abur tubulare, camere vortex, țevi de uscare, în care gazele de ardere fierbinți cu un conținut minim de O2 (0,1-0,2%) servesc ca purtător de căldură, astfel încât cărbunele să nu suferă oxidare ... Pentru a evita o scădere a reactivității, cărbunele nu este încălzit peste 150-200 ° C.

Pentru a crește gradul de conversie a ADM în produse lichide, se aplică pe cărbune un catalizator (din soluții de sare, sub formă de pulbere, emulsie sau suspensie) în cantitate de 1-5% în greutate cărbune. Cu cât catalizatorul este mai activ, cu atât este mai mică presiunea cărbunelui poate fi hidrogenat. Compușii Mo, W, Sn au activitatea catalitică maximă, atunci când se utilizează hidrogenarea cărbunelui la o presiune relativ scăzută - 10-14 MPa. Cu toate acestea, utilizarea lor este limitată datorită dificultății de regenerare dintr-un amestec cu restul de cărbune neconvertit. Prin urmare, în multe procese, se folosesc catalizatori ieftini, deși cu activitate redusă (de exemplu: deșeuri de nămol roșu după separarea А12О3 de bauxită), compensând activitatea insuficientă a acestora prin creșterea presiunii hidrogenului la 30-70 MPa.

Eficiența hidrogenării cărbunelui este în mare măsură determinată de compoziție chimicăși proprietățile solventului formator de pastă, într-un amestec cu care (50-60% din agentul formator de pastă), cărbunele este prelucrat. Agentul de lipire trebuie să conțină fracțiuni cu fierbere ridicată a produsului de hidrogenare a cărbunelui (punct de fierbere> 325 ° C) cu un conținut minim de asfalteni pentru a menține cărbunele în faza lichidă. În majoritatea variantelor de hidrogenare a cărbunelui, substanțele cu proprietăți donatoare de hidrogen sunt adăugate agentului de lipire pentru a stabiliza blocurile formate din multimerul cărbunelui la o temperatură relativ scăzută (200-350 ° C), când hidrogenul molecular este inactiv. Blocurile separă cu ușurință hidrogenul de la donatori și, din această cauză, nu se „lipesc împreună”.

Componenta donatoare de hidrogen a agentului formator de pastă se obține prin hidrogenarea fracției de hidrogenare a cărbunelui cu un punct de fierbere de 300-400 ° C. În acest caz, hidrocarburile aromatice bi-, tri- și tetraciclice sunt parțial hidrogenate cu formarea de derivați hidroaromatici, care sunt capabili să degajeze hidrogen la rate mai mari decât hidrocarburile naftenice. Cantitatea de donator din agentul de lipire poate fi de 20-50% (compoziția agentului de lipire este optimizată în funcție de tipul materiei prime și de condițiile de hidrogenare). Fracțiile cu fierbere ridicată a produselor petroliere sunt, de asemenea, utilizate ca donator.

Gradul de conversie a OMU crește odată cu introducerea aditivilor organici-compuși capabili să interacționeze cu cărbunele și produsele sale de degradare (γ-picolină, chinolină, antracenă etc.) în agent de lipire. De asemenea, aditivii stabilizează temporar radicalii reactivi formați în timpul distrugerii primare a cărbunelui etc. preveni formarea subproduselor de condensare.

Pasta de cărbune-ulei rezultată amestecată cu un gaz care conține hidrogen în circulație (80-85% H2 la intrare, 75-80% la ieșire) este încălzită într-un sistem de schimb de căldură și într-un cuptor cu tub și apoi trimisă la reactor pentru hidrogenare. Pentru 1 tonă de pastă, se introduc 1,5-5,5 mii m3 de gaz. O parte din gaz este alimentată în reactor rece pentru a răci amestecul de reacție și a menține o temperatură constantă, deoarece în timpul hidrogenării cărbunelui se eliberează 1,2-1,6 MJ la 1 kg de cărbune. Odată cu creșterea temperaturii, rata de distrugere a OMU crește, dar în același timp rata de hidrogenare scade.

Hidrogenarea se efectuează în trei sau patru reactoare goale cilindrice în serie. Durata hidrogenării cărbunelui, de regulă, este determinată de debitul volumetric al pastei de cărbune-ulei din sistemul de reacție. Această viteză depinde de tipul de cărbune, pasta de formare, catalizator, temperatura și presiunea procesului. Viteza spațială optimă este selectată empiric și este de obicei de 0,8-1,4 tone pe 1 m3 de volum de reacție pe oră (se dezvoltă procese cu o viteză spațială mai mare).

Produsele de reacție sunt separate într-un separator într-un amestec abur-gaz și un reziduu greu - nămol. Din primul curent se separă produsele lichide (ulei, apă) și gaz, care, după separarea hidrocarburilor saturate (C1-C4), NH3, H2S, CO2 și CO, H2O, se îmbogățește cu 95-97% H2 și se returnează la proces. Nămolul este separat în produse lichide și un reziduu solid. Produsele lichide după separarea apei sunt supuse distilării într-o fracțiune cu un punct de fierbere de până la 325-400 ° C și un reziduu, care este readus la procesul de preparare a unei paste.