Dökümhaneler ve döküm üreticileri. Kalıplanmış kauçuk ürünlerin imalatı

RemMechService şirketi, faaliyeti çeşitli amaçlar için parça imalatı, makine ve mekanizma montajları ve bunların işlenmesinden oluşan bir imalat şirketidir. Parça üretimi için çeşitli yapısal malzemeler kullanıyoruz - kauçuk ve polimerler, çelikler, demir dışı metaller ve bunların alaşımları. Diğer şeylerin yanı sıra, firmamız kalıplanmış kauçuk ürünlerin üretimi için siparişleri kabul etmektedir. Aşağıdaki kauçuk ürünlerin üretimini sipariş edebilirsiniz:

1. Kalıplanmış ürünler:

- makineler ve mekanizmalar için yedek parçalar;

- çeşitli bölümlerin halkaları;

- çeşitli amaçlar için plakalar ve plakalar. 2. Şekilsiz ürünler:

- Çeşitli amaçlar için contalar;

- kilim;

- contalar;

- tüpler.

Kalıplanmış kauçuk ürünlerin üretimi için malzeme

Kauçuk, doğal veya sentetik kauçuktan vulkanizasyon yoluyla elde edilen elastik bir malzemedir: kauçuk, vulkanizasyon bileşeni, çoğunlukla kükürt ile karıştırılır ve ısıtılır. Amaca göre, kauçuk ayrılır:

- yağa ve benzine dayanıklı;

- aside dayanıklı;

- agresif dayanıklı;

- ısıya dayanıklı;

- ısıya dayanıklı;

- ozona dayanıklı;

- iletken.

Vulkanizasyon derecesine göre kauçuk üç tipe ayrılır:

- %3'e kadar kükürt içeren yumuşak;

- %30'a kadar kükürt içeriği ile yarı katı;

- katı, kükürt konsantrasyonu %30'u aşar.

Firmamız kauçuk kalıp üretiminde sadece yüksek kaliteli doğal ve yapay malzemeler kullanmaktadır:

- kauçuklar (bütadien-nitril kauçuk, floro-kauçuk, vb.);

- lateks;

- poliamidler;

- silikon;

Kalıplanmış kauçuk ürünlerin üretim teknolojisi

Kauçuğun ürün haline getirilmesindeki temel işlemler şunlardır:

- kauçuk bileşiklerinin hazırlanması;

- döküm ürünleri;

- kürleme.

Karışımların hazırlanması sürecinde, karışımın büyük inklüzyonlardan ve yabancı cisimlerden arındırılması için tüm toz bileşenleri kurutulur ve elenir, karışıma girmesi mekanik mukavemette ve ürün kusurlarında bir azalmaya yol açar. Kauçuk buğulanır, ezilir, daha sonra merdaneler yardımıyla gerekli plastisite verilir. Daha sonra merdaneler veya özel karıştırıcılar yardımıyla toz bileşenler ve kauçuk iyice karıştırılır. Ayrıca, elde edilen kütle, yarı mamul veya bitmiş ürünlere işlenmek üzere gönderilir.

Dört tür kauçuk bileşiği geri dönüşümü vardır:

- kalenderleme;

- sürekli ekstrüzyon;

- enjeksiyon kalıplama;

- basarak.

1. Kalenderleme işlemi - 0,5 mm ila 7 mm kalınlığında levhalar veya bantlar halinde ham kauçuk elde etmek için kauçuk karışımının tabakalanması. Özel makineler - kalenderler - bir sac haddehanenin üç silindirli veya dört silindirli standıdır. Üç merdaneli bir kalenderde, üst ve orta merdaneler arasından geçen kauçuk karışımı (sıcaklıkları 60-90 derecedir) ısıtılır, orta merdaneyi sarar ve orta ve alt merdaneler arasındaki boşluğa boşaltılır. 15 derecedir. Perdahlama işlemi için temel gereksinimler, iyi yüzey kalitesi, tülbent uzunluğu ve genişliği boyunca kalibre homojenliği, ağın dikiş genişliğinde minimum dalgalanma ile sarılmasıdır. Kalenderleme, hem pürüzsüz hem de profilli kauçuk levhalar üretir. Ayrıca, evrensel bir kaplama ve yayma kalender yardımı ile, ince bir kauçuk karışımı tabakası ile tekstillerin astarlanması veya bulaşması gerçekleştirilir; süreç, kauçuk bileşiklerinin perdahlanmasıyla aynı şekilde ilerler.

2. Sürekli ekstrüzyon (şırınga, ekstrüzyon), ısıtılmış kauçuk karışımının profil deliğinden (ağızlık) itildiği ve profilli boşlukların oluşturulduğu ham kauçuğun ekstrüzyon işlemidir. Tüpler, şeritler, kordonlar ve diğer ürünler bu şekilde yapılır. Kauçuk bileşiğinin sıcaklığı, sürekli ekstrüzyon işleminde önemli bir rol oynar:

- sıcak besleme solucan makineleri için 40-80 derece aralığında olmalıdır (değiştiğinde ekstrüzyon işlemi bozulur, yanlış profilden boşluklar elde edilir);

- soğuk besleme solucan makineleri için - sıcaklık kontrolünü büyük ölçüde basitleştiren 18-23 derece;

- solucan şırıngalarında - soğuk ve sıcak gıda makinelerinde, sağlanan karışım bir solucan yardımıyla kafanın profil deliğinden sıkılır. Bir şırınga presinde, karışım, basınç altında bir piston tarafından ağızlıktan geçirilir. Şırınga presleri, şırınga makinelerinden farklı olarak aralıklı mekanizmalardır ve sürekli bir işlem sağlayamazlar. Buna karşılık, solucan makineleri mekanik veya otomatik üretim hatlarında tamamlanabilir.

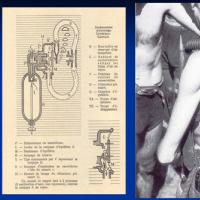

3. Kauçuk enjeksiyon kalıplama, önceden hazırlanmış kapalı bir kalıba ısıtılmış kauçuk karışımının enjekte edilmesi, ardından karışımın vulkanize edilmesi ve önceden belirlenmiş özelliklere sahip kauçuk elde edilmesi işlemidir. Bu tür döküm, kauçuğun ürün haline getirilmesi için en ilerici işlemlerden biridir ve özellikle karmaşık bir konfigürasyona sahip homojen ürünlerin seri üretimi için uygundur. Enjeksiyon kalıplama döngüsel bir süreçtir. Enjeksiyon kalıplama için kauçuk bileşikleri, izopren ve siloksan kauçuklar, poliklororen, bütil kauçuk, stiren bütadien, nitril bütadien veya doğal kauçuğa dayalı olabilir. Karışımlar, yüksek bir vulkanizasyon oranına sahipken, kavrulmaya karşı yüksek bir dirence sahip olmalıdır. Kauçuğun enjeksiyonla kalıplanmasının diğer yöntemlere göre bir takım avantajları vardır: Hazırlanan kauçuk karışımının enjeksiyonundan önce kalıbın kapatılmasıyla, pürüzsüz bir yüzeyde, çapaksız ve parlamasız, ek işlem gerektirmeyen ve üretim miktarında ürünler elde edilir. atık azaltılır.

4. Presleme yöntemi, kauçuk bileşiklerinden ürün elde etmek için en yaygın yöntemlerden biridir. Sıcak presleme teknolojisi oldukça basittir ve karmaşık pahalı ekipman gerektirmez. Ham kauçuk karışımı kalıbın iç boşluğuna yerleştirilir, manuel olarak 130-200 dereceye ısıtılır, ardından karışımın gerekli basıncı altında kalıbın iç boşluğunun şekli şekillendirilir. Yüksek kaliteli monolitik ürünler elde etmek için nemi ve uçucu maddeleri kalıptan çıkarmak gerekir. Ön presleme işlemine ihtiyacımız var: kalıbın kısa süreli açılması ve ardından kapanması. Bunu vulkanizasyon aşaması takip eder: kauçuk karışımı akışkanlığını kaybeder, güçlü ve elastik hale gelir. Kauçuğun sıcak preslenmesi sürecinde vulkanizasyon süresi, kalıbı bir kauçuk karışımı ile doldurma ve ona gerekli şekli verme döngüsünün süresini önemli ölçüde aşabilir.

Kauçuk kalıplama kalite kontrolü

Modern ekipman ve kalifiye personel ile tüm kalıplanmış kauçuk ürünleri uluslararası ve yerli standartlara uygun olarak üretilmektedir. Kalite departmanının uzmanları, girdi hammaddelerinin ve bitmiş ürünlerin kalitesinin sürekli izlenmesini gerçekleştirir, her bir kalıplanmış kauçuk ürün partisinin gerekli standartlara uygunluğu, bitmiş ürünün pasaportu ile onaylanır.

Kalıplanmış kauçuk ürünleri nasıl sipariş edilir ve satın alınır?

Hem seri hem de tek kalıplı kauçuk ürünlerin üretimi için siparişleri kabul ediyoruz. Kauçuk kalıp siparişi vermek için müşteri, gerekli tüm boyutları ve toleransları ve test edilen yüklere, çalışma koşullarına (sıcaklık, basınç, çalışma ortamı vb.) ilişkin verileri gösteren parçanın (fotoğraf) bir çizimi veya taslağını sağlamalıdır. Bu tür belgeler mevcut değilse, uzmanlarımız müşterinin gereksinimlerine göre bir tasarım belgesinin hazırlanmasına yardımcı olacaktır.

Kalıplanmış kauçuk ürünlerin üretimi için sipariş vermek için bir geri bildirim formu doldurmanız veya çizimleri postayla göndermeniz gerekir. [e-posta korumalı]

kauçuk kalıplama

Eylül ayında, Urallarda Hollandalı şirketlerin Rus potansiyel ortaklarıyla iş toplantıları yapıldı. Çeşitli endüstriler için ortaklık önerildi: metalurji, mühendislik, tarım, gıda endüstrisi. Uralları etkileyen kriz felaketleri, pratikte, Rusya Federasyonu'nun tüm bölgeleri gibi, Avrupalı sanayicileri korkutmadı. Ve bu iyi bir işaret!

Uralların bugün düşüşte olmasına rağmen, geleceği düşünmeniz gerekiyor, diyor Marina Bogdanova, GEMCO CAST METAL TECHNOLOGY İş Geliştirme Müdürü. - Ekonomi yeniden gelişmeye başladığında çok geç olabilir. Rusya'da, döküm endüstrisi esas olarak makine yapımının ve diğer sanayi şirketlerinin ve holdinglerinin bir parçası olan dökümhaneler ve nispeten az sayıda bağımsız dökümhane tarafından temsil edilmektedir. Bu durumda, bir bütün olarak şirket için dökümhane genellikle bir yardımcı olarak algılanır ve bu nedenle şirketin fonlarını "yok eder". Dolayısıyla kalkınmaya yapılan yatırımın kalıntı işareti. On yıllardır bu yaklaşım, ekipman ve teknolojilerin neredeyse evrensel ahlaki ve teknik eskimesine yol açmıştır. Noktasal iyileştirme ve modernleştirme girişimleri istenilen etkiyi vermemektedir.

Sonuç olarak, sektör genelinde yüksek maliyetli, verimsiz, kötü organize edilmiş, şirketlerin omuzlarına yük olan bir üretimimiz var. Bu arada, her şey tam tersi olmalı. Döküm, para kazanabileceğiniz ve kazanmanız gereken bir iştir. Nasıl mümkün kılınır? Doğal olarak ciddi sermaye yatırımlarına ihtiyaç var. Ancak, daha az önemli olmayan bunun yanı sıra, bu tür fonların geliştirilmesinde son derece profesyonel bir yaklaşıma ihtiyaç vardır. Yeni ekipman satın almak hepsi değil, burada bir dizi görev çözülmelidir. Yani, aşırı kapasiteye fazladan para harcamamak ve aynı zamanda kapasite sıkıntısı yaratmamak için ekipman seçimi optimal olmalıdır. Optimal bir üretim şeması oluşturmak, üretim sürecini en uygun şekilde organize etmek gereklidir. Bu, maliyetleri önemli ölçüde azaltacak, sermaye yatırımlarını 4-5 yıl içinde telafi etmeyi mümkün kılacak ve üretimi iyi kar getiren bağımsız bir işletme düzeyine getirecektir. Bugün yüksek kaliteyi ucuza sunan, piyasayı kazanıyor. Ancak bu görev kolay bir görev değildir. Böyle bir kombinasyon nasıl elde edilir - ilgili deneyim ve bilgi birikimine sahip profesyonellerden oluşan bir kadroya sahip olan GEMCO'da bilirler.

Marina ve her şeyden önce bir üretim işçisinin gerçekten sahip olduğu şey nedir: kâr mı yoksa kalite mi?

Bu soru bölünemez. Bu iki kavram birbirine bağlıdır. Ayrılmazlar. Bir şirket kalitesiz ürünler üretiyorsa, bunun faydası nedir? Şirket sahibi, ilk aşamada kaliteyi bir kayıpla artırabilir ve kendini kanıtlayabilir. Ve belki daha düşük, ama - bu müşteri kaybetme riskidir. İşletmenin geri ödemesi, satış hacmine bağlıdır. Başarılı bir parti yaptınız, sizden satın alındı - kendinizi kanıtladınız. İş ilişkileri böyle kurulur. Kalite - itibar - satış - kar .

Rusya, uzun süredir herhangi bir faaliyetin spesifik olduğu ülkeler arasında listelenmiştir. Burada özel bir yaklaşıma ihtiyaç vardır. Bununla birlikte, Hollandalılar da yabancı değil - bir Rus şirketini profesyonel ve etkili bir şekilde nasıl ön plana çıkaracaklarını biliyorlar.

Şirket, dökümhanedeki sorunları çözmek için hangi araçları sunuyor?

Firmamız dökümhane üretimi yapmaktadır: siyah ve demir dışı. GEMCO DÖKÜM METAL TEKNOLOJİSİ'nin faaliyeti üç bileşene ayrılmıştır. Mühendislik: bir dökümhane projesinin geliştirilmesini, uygulama aşamalarını içerir. Müteahhitlik: Genel müteahhitlik. Operasyonel veya stratejik olabilen dökümhane danışmanlığı. Operasyonel, müşteriler üzerinde bir pazarlama araştırması, üretim verimliliğinin karşılaştırmalı bir analizidir. Bu, birleşme ve devralmalar için gerekli olan teknik ve ticari bir denetim olabilir. Operasyonel danışmanlık, üretimi iyileştirmek için yöntemlerin geliştirilmesini içerir. İşletme belirli bir süredir faaliyet gösterdiğinde, üretim verimliliğini periyodik olarak izlemek gerekir.

Yine, eksikliği girişimcilerimizin sıklıkla günah işlediği stratejik planlamaya geliyor. Aynı zamanda, kesin olarak hesaplanmış teknik ve ekonomik yönler basitçe gereklidir. Sonuçta beklenen sonucu almak için her aşamada doğru hareket etmek gerekiyor.

Marina, şirketinize benzersiz denir. Ne için?

Piyasada sadece mühendislik yapan veya sadece danışmanlık yapan veya ekipman tedarikinde uzmanlaşan şirketler var. GEMCO, kapsamlı bir yaklaşım sunduğumuz için benzersizdir. Ve müşterilerimiz, doğruluğumuzu ve sorumluluğumuzu size teyit edecektir.

Bize projeye adım adım yaklaşımı anlatın

Öncelikle, şirketin yayınlayacağı gelecekteki projenin yönlerini göz önünde bulundurmalısınız. Onlara dayanarak bir üretim konsepti yapılır, teknik bir parça hazırlanır ve bir ön yerleşim yapılır. Daha sonra ihtiyaçlara göre proje gerekli ekipmanlarla doldurulmaya başlanır. Üretim hacmi sağlayamayacak veya %100 kullanılmayacak ekipmanların kurulmasının bir anlamı yoktur.

Ardından kaynak maliyetlerini hesaplıyoruz: ne kadar gaz, su, enerji, hammadde gerekli, hatta kaç kişi hizmet etmeli. Bu kavramdır. Yukarıdaki çalışmanın uygulanmasından sonra, tüm projenin ne kadara mal olacağını hesaplıyoruz.

Örneğin, müşterinin şirketine ne gibi özel bir artı verebilirsiniz?

Örneğin, bir ekip oluşturmak. Bu çok önemli. Şirketin bir ekibi yoksa, başarısızlığa mahkumdur. Teknoloji uzmanlarını, metalürji uzmanlarını ve iş operatörlerini birleştirmek kolay bir iş değil. Diyelim ki bir şirket uzun süredir "yerinde döküm" teknolojisini kullanıyor ve yönetim yeni bir ürün çıkarmaya karar verdi. Ve bu, henüz ustalaşmamış başka bir teknoloji gerektirir. Teknoloji transferini gerçekleştirecek olan biziz: personeli profesyonel gereksinimlere göre seçecek, ekibin her bir üyesinin sorumluluklarını belirleyecek, eğitecek ve en önemlisi sürecin uygulanmasını kontrol edeceğiz.

Hollanda'da döküm endüstrisinin mevcut durumu nedir?

Bu soruyu cevaplamak için - on yıl önceki durumu izlemeniz gerekiyor. Bu süre zarfında önemli değişiklikler oldu. Bazı işletmeler kapandı, birçoğu yeni yerlere taşındı. 10 yıl içinde dar ürün yelpazesine yoğunlaşma eğilimi vardı. Şimdi aynı konu Rusya'da yeni başlıyor. Rusya Federasyonu'nda bu tür birçok endüstri var. Şimdi dökümhaneye karşı tutum, bir yardımcı, bir balast gibi, ama her şey değişmeli.

Hollanda'da kriz neredeyse bitti. Her şeyin yolunda olduğu söylenemez çünkü. ele alınması gereken sorunlar var. Birçok şirket faaliyetlerini askıya aldı. Ve ilginç bir şekilde, boşalan pazarın bir kısmı zaten işgal edilmiş durumda. Geçici olarak, her şey yaklaşık iki yıl içinde yerine oturacak. Ancak Rusya için şartlar daha uzun. Ve eğer "Kriz ne zaman bitecek?" sorusunun cevabını bilseydik. - o zaman kimseye söylemezler, kendileri için kullanırlar. Hollanda'da Rusya için birkaç aydır - yıllar. Bankacılık sorunları ve bürokratik engeller burada devam ediyor, ancak koşulları yaratmak devletin görevidir. insanların bir şeyler yapmak istedikleri.

Ural işadamlarıyla toplantılar yaptınız ama şimdi durum çok istikrarsız. Sizce bugün yeni projelerin zamanı mı?

Chelyabinsk'te bu tür şirketlerin bir yoğunluğu var, ancak bugün ciddi bir üretim modernizasyonuna ihtiyaç var. Liderlik bunu anlar ve bu doğrultuda çalışır. Ne yazık ki, süreç beklenenden daha uzun sürüyor.

GEMCO DÖKÜM METAL TEKNOLOJİSİ'nin ilk faaliyetleri, dökümhane üretimi için ekipman imalatı ile ilişkiliydi, ancak uygulama, entelektüel faaliyetlere odaklanmanın gerekli olduğunu göstermiştir. İş dünyasında böyle bir an var - nişinizi bulmak için. Onu bulduk. En uygun maliyetli ve teknik olarak verimli üretim çözümlerini uygulama, optimal ekipman seçimini gerçekleştirme, teknolojik süreci ve malzeme hareketini belirleme ve yatırım sermayesini etkin bir şekilde kullanma konularını profesyonel olarak anlamaya yardımcı olacak kişilerin olması önemlidir. . Gerekli yatırımlara ve projenin zamanlamasına gerçekçi bir bakış sunacağımızın altını çiziyorum; ürünlerin fiyat seviyesinin ve finansal göstergelerin nesnel bir tanımını vereceğiz.

DÖKÜM, önceden hazırlanmış bir formu metalin katılaştığı erimiş metal ile doldurarak bir ürün elde etmek için teknolojik işlemlerden biri. Dökümhane üretiminin makine mühendisliğindeki önemi, makine ve aletlerin tüm parçalarının ağırlıkça %75'inden fazlasının döküm olması gerçeğiyle karakterize edilir. Döküm yoluyla parça üretimi sadece basit ve dolayısıyla ucuz bir yöntem değil, aynı zamanda çoğu zaman çok karmaşık tasarımlar ve büyük boyutlu parçalar ile - ve tek yöntemdir. Döküm işlemi, dövülme özelliği olmayan bu tür metallerden ürünler de üretebilir. Dökümhanede makine parçaları tek tek, seri ve bazı durumlarda toplu olarak üretilmektedir.

Dökümhane malzemeleri şunlardır: dökümhane malzemeleri (dökme demir, çelik, bakır ve alaşımları, alüminyum ve alaşımları vb.); kalıplama malzemeleri (kum, kil vb.); yardımcı malzemeler: yakıt, refrakter malzemeler, eriticiler vb. Dökümhanedeki ana işlemler şunlardır: 1) kalıp toprağının hazırlanması, 2) kalıp üretimi (kalıplama), 3) metal ergitme, 4) kalıbın montajı ve dökümü , kalıplar (nakavt), 6) döküm temizliği (kesme, temizleme ve düzeltme), 7) ısıl işlem (tavlama veya tam ısıl işlem).

Kalıp yapma (kalıplama). Döküm endüstrisinde aşağıdakiler kullanılır: çoğunlukla kil ve kumdan yapılan geçici kalıplar ve kalıcı metal kalıplar, ch. arr. çelikten. Katılaşma sırasında metalin hacmi azalır (büzülme olayı), bu nedenle kalıp büzülme miktarı ile üründen daha büyük boyutta yapılır. Büzülme olgusu, örneğin sıvı metalle çevrelenen kalıplama kütlesi (çubuklar) çok güçlü ve esnek olmadığında ve döküm metali katılaşırken büzüldüğünde, dökümün mukavemetine ve hatta bazen bütünlüğüne yansır. Bu nedenle, geçici kalıplarda, kalıp bileşimi şu şekilde olmalıdır: biçimlendirilebilir; sabit formlarda, (metalin katılaşma hızına bağlı olarak) ilgili mekanizmaların çok kesin (zaman içinde) eylemiyle elde edilen ürünleri zamanla onlardan atmak gerekir.

Kalıcı formlar Ch tarafından geliştirilmiştir. arr. düşük erime noktasına sahip demir dışı metallerin dökümü için ve kısmen dökme demir için; çelik için kalıcı formlar nadiren kullanılır, çünkü tekrarlanan ısıtma ve soğutmaya dirençli bir metal seçmek (dökme demir için bile) çok zordur. Özellikle yaygın olan, alüminyum alaşımlarının metal çıkıntıları ile kalıcı kalıplara (kalıcı kalıplar) dökümdür. Kalıcı kalıplar, Holley Carburettor Co., Detroit tarafından önerilen ve patenti alınan uzun süreli yeniden kullanılabilir kalıpları (uzun ömürlü kalıplar) içerir. Çok dayanıklı refrakter malzemeden yapılmıştır. Bu kalıpları yapmanın tüm zorluğu, uygun malzemeyi (kaolin, magnezya, boksit) ve bunun dökme demir kabuk ile iyi bağlantısını bulmakta yatmaktadır. Ateşe dayanıklı tabakanın yüzeyine, aşınıncaya kadar rötuş yapılabilir, ardından ateşe dayanıklı tabaka tekrar tatbik edilir. Dökme demir ve diğer metaller (çelik hariç) bu tür kalıplara dökülür. Dökme demirde ağartma yoktur ve döküm iyi işlenmiştir.

Geçici formlar, dökümün tam bir kopyası olan (büzülme miktarıyla artan) modeller veya şablonlar ve şişeler - tabanı ve kapağı olmayan dikdörtgen veya kare (nadiren yuvarlak) kutular kullanılarak yapılır. Şişeler, kalıplama malzemesine mukavemet kazandırmaya ve kalıplama sırasında mümkün olan en az miktarda kalıp toprağı kullanmaya hizmet eder. Çok daha az sıklıkla, toprakta şişeler olmadan veya sadece bir üst şişe ile kalıplama yapılır.

Şematik olarak, kalıp yapım süreci aşağıdaki gibidir. 1) Modelin yarısı bir model plakasına yerleştirilir (Şekil 1). 2) Şişenin alt yarısı levha üzerine yerleştirilir ve birkaç mm'lik model toprağı ile kaplanır (Şekil 2), modelin etrafında hafifçe sıkıştırılır (çoğu durumda elle); daha sonra şişeye dolgu toprağı dökülür (yukarıya ve daha fazlasına kadar), ardından sıkıştırılır b. veya m., dökümün boyutuna ve yapısına bağlı olarak kuvvetle; form havalandırılır (bir saç tokası ile birkaç yerde delinir).

3) İçi doldurulmuş balon maket tahtası ile birlikte ters çevrilir (Şekil 3); model altı kartı çıkarılır; alt şişenin yüzeyine ayırma kumu serpilir. 4) Modelin üst yarısı, model kum tabakası ile kaplanmış modelin alt yarısına ve ladin ve havalandırma modellerinin yerleştirildiği üst şişeye (Şek. 4) yerleştirilir (Şek. 5) . 5) Doldurma toprağının sıkıştırılmasından sonra, şişeler ayrılır ve modeller her bir yarıdan çıkarılır. 6) Ayrı olarak hazırlanan modelden (Şekil 6) kurtulan alt kalıba bir çubuk yerleştirilir. 7) Çubuklu alt şişe, üst şişe ile kapatılır (Şek. 7); birleştirilen şişeler yüklenir, yani kalıp sıvı metal ile doldurulduğunda yüzmesini önlemek için üst şişeye bir yük yerleştirilir.

Şişeleri kalıplama malzemesiyle doldurma ve sıkıştırma yöntemleri Şekil 2'de gösterilmektedir. sekiz.

Kalıplama makineleri üç ana tipe ayrılır: presleme, sallama ve kum atma makineleri. Her kalıplama makinesi, modeli şişeden çıkarmak için cihazlarla donatılmıştır. Modeli şişelerden serbest bırakmanın ana yöntemleri Şekil 2'de gösterilmektedir. 9.

Kalıplardan model çıkarma yöntemlerine göre, kalıplama makineleri de alt gruplara ayrılır: 1) kaldırma şişeli makineler, 2) döner plakalı makineler ve 3) broş plakalı makineler.

İncirde. Şekil 10, sıradan bir pres (alttan manüel ön presleme ile) bir kalıplama makinesini göstermektedir; incirde. Şekil 11, en son Nichols basınçlı hava sallamalı pres makinelerinden birini göstermektedir.

Bu makinenin model plakası, model tutucu B'ye takılıdır; şişe (şemada gösterilmemiştir) ya model plakasına ya da şişe için bir destek görevi gören E çerçevesine bağlanmıştır. Valf kolunu N sağa ayarlayın. Titreme var; bu durumda hava, desen plakasını taşıyan A pistonunun altından B pistonunun içinden geçer. Piston kaldırma, F pencerelerinin pistonun alt kenarı tarafından yükseltilmesiyle otomatik olarak kontrol edilir. Bu pencerelerden hava, piston B'ye ve atmosfere akar. Çalkalama sırasında, baskı bloğu ile H çaprazları şişenin üzerinde durur.

Ardından valf kolu N sola çevrilir. Daha sonra hava, B pistonunun altındaki başka bir telden geçer ve bir model plakası, D ve E çerçeveleri ve kumla doldurulmuş bir çalkalama şişesi ile her iki pistonu da kaldırır ve ikincisini pres pabucuna doğru bastırarak bir sızdırmazlık sağlar. N kolunu, pres silindirinin çıkışını açan orta konuma tekrar çevirin. Hem A hem de B pistonları, model plakalı model tutucu D ve şişeyi destekleyen E çerçevesi aşağı düşer ve pres pistonu B'ye ek olarak yuvarlak çubuklar G kılavuz görevi görür. ; Model formdan çekilirken. Bir pres bloğu ile bir travers pompaladıktan sonra, formu çıkarmak kolaydır. D modeli tutucunun tam dikey hareketini sağlamak için sarsma tablasındaki dört kılavuz çubuk M kullanılır. Alt konumdaki G çubukları, iyi bir yağlama sağlamak ve ayak kolunu hareket ettirerek C mandalının sağa döndürüldüğü E çerçevesinin sakin bir şekilde düşmesini sağlamak için M kılavuzlarının yanı sıra bir yağ banyosuna daldırılır. , böylece dik duvarlı yüksek bir model ile çekme yöntemine göre çalışın. Her iki durumda da D kasasındaki vibratör modelin çıkarılmasına yardımcı olur. İncirde. 12, bir kumlama makinesinin birçok tasarımından birini göstermektedir - aynı anda şişeyi kalıplama toprağı ile dolduran ve ikincisini merkezkaç kuvveti ile sıkıştıran en son kalıplama makinesi.

Kalıplama malzemesi bir elevatör vasıtasıyla bir sallama oluğuna, ardından onu kum atma kafasına aktaran bir kayışa aktarılır; burada toprak, toplam miktardan toprağın bir kısmını kesen ve büyük bir hızla (12-18 m / s) dünyayı şişeye yönlendiren, çalışma kafasının hızla dönen bir kovası tarafından alınır. sıkıştırılmış. Kum atıcının diğer tipteki kalıplama makinelerine göre ana avantajı, diğer kalıplama makinelerinde olduğu gibi belirli bir şişe boyutu ile ilişkili olmaması ve bu nedenle sadece kum atıcının makineleşme sorununu çözmesidir. Bireysel çalışmanın baskın olduğu dökümhanelerde, şişeleri kalıplama malzemesiyle doldurma ve kalıplama malzemesini sıkıştırma işi. Ayrıca kum atıcı son derece yüksek bir performansa sahiptir.

Parçanın iç hatları, boşluklar vb., sözde formlardan ayrı olarak hazırlanan çubuklar veya koniler vasıtasıyla elde edilir. çekirdek kutuları. Dökme işlemi sırasında koniler çoğu durumda erimiş metal ile çevrili olduğundan, uygun havalandırma sorunu son derece önemli hale gelir: konilerin gaz geçirgenliği olmalıdır. formun kendisinin gaz geçirgenliğinden çok daha yüksektir. İncirde. 13, çubuğun bir çizimidir (çekirdek kutusunun yarısı).

Çubuğun gaz geçirgenliğini arttırmak için, içine bir mum kordonu döşenir ( voskovitsa), mumu kurutulduğunda erir ve böylece bırakılır. gaz için serbest geçiş. Çubuğun erimiş metal kolonunun hareketine karşı direncini arttırmak için, çubuğa özel bir metal çerçeve sağlanır. Otobloklar, radyatörler vb. Gibi kritik ve karmaşık dökümlerin üretimi için sözde. yağ çubuklarıçoğu durumda saf kuvars kumundan çeşitli bağlayıcıların eklenmesiyle bağlayıcı olarak hazırlanan; Bunlardan keten tohumu yağı en iyisi olarak kabul edilmelidir, ancak fasulye, mısır yağı, melas, dekstrin, glüten vb. de kullanılır.Konileri kullanarak, parçanın sadece iç değil, aynı zamanda dış hatlarını da alabilirsiniz ( şişesiz kalıplama). Amerika'daki birçok fabrika bu yöntemi benimsiyor, tüm kalıplama işlerini atlıyor ve onun yerine çok vasıflı işgücü gerektirmeyen çekirdek işi koyuyor.

Yapılan formlar ince öğütülmüş kömür veya grafit ile tozlanır veya özel yapılmış kütle ile boyanır ( beluga veya boya), ateşe dayanıklı kil, un ve tutkalın çok sıvı bir karışımı olan; demir döküm için kalıpları bitirirken, böyle bir kütleye ince grafit veya kok eklenir. Kalıbın yüzeyinin mala ile düzeltilmesi yasaktır. Bitirdikten sonra, kalıp ya bir kurutucuya (daha sık) yerleştirilir ve dökme için toplanır veya (daha az sıklıkla) döküme ham haliyle girer - ham olarak döküm. Farklı metaller için kurutma kalıpları farklı sıcaklıklarda gerçekleştirilir: çelik için 500-600°C, dökme demir için 200-300°C, demir dışı metaller için 150-250°C. Kalıcı ve uzun süreli kalıplar, dökümden önce daima biraz ısıtılır (75-100°C'ye kadar), daha sonra sonraki dökümlerde ise tam tersine, sıcaklıkları 75-100°C'yi geçmeyecek şekilde soğutulur. Sürekli kurutucuların başarıyla kullanıldığı ve kurutma sıcaklığının ±5°C'lik bir dalgalanma ile kesin olarak tanımlanmış sınırlar içinde kontrol edilmesini sağlayan çubukların kurutulmasına özel dikkat gösterilmelidir. Islak kalıp, kuru kalıba göre daha yumuşak olduğu için, genellikle başarılı bir şekilde kurumayan birçok döküm ıslak çıkar. Bununla birlikte, ham kalıp, kalıp bileşiminin bileşimine (sadece metalden salınan gazları değil, aynı zamanda su buharını da çıkarmak için yüksek gözeneklilik gereklidir) ve kalıbın uygun şekilde sıkıştırılmasına özel dikkat gerektirir. Yeniden sıkıştırmayın ("çağırmayın") ve kalıplama kütlesini çok gevşek doldurmayın (aksi takdirde sıvı metal kalıbın duvarlarını yıkayacaktır) - ancak çok deneyimli bir işçi tarafından çözülebilecek bir görev.

Metal eritme. Döküm malzemeleri aşağıdaki özelliklere sahip olmalıdır: a) akışkanlık, yani erimiş metalin kalıbı doldurma yeteneği; b) minimum büzülme, yani dökümün şeklini koruma yeteneği; c) en az ayrışma eğilimi; d) muhtemelen düşük erime noktası. Saf haldeki hemen hemen tüm endüstriyel metaller (alüminyum hariç) bu koşulları karşılamaz: örneğin, demir çok yüksek bir erime noktasına ve düşük akışkanlığa ve yüksek büzülmeye sahiptir; bakır, çok yüksek bir erime noktasına sahip olmamasına rağmen, gazları çözme eğiliminin aşırı yüksek olması nedeniyle, yoğun, kabarcıksız döküm elde etmek çok zordur ve döküm ıskartalarını önlemek için özel koşullar gerektirir. Diğer metallerin ve metaloidlerin ana metale (demir, bakır vb.) katışıkları, erime noktasının düşürülmesi, büzülme katsayısının düşürülmesi vb. açısından döküm kalitesini önemli ölçüde iyileştirir. Karbonun demire %1,7 oranında katkısı veya daha fazla, demirin sıcaklık erimesini 1528°С'den 1135°С'ye düşürür, büzülme katsayısı - %2'den %1'e; çinko veya kalay ile bakır ve alüminyum karışımı, döküm kalitelerini önemli ölçüde iyileştirir. Alüminyum-bakır ve alüminyum-silikon alaşımları en iyi döküm özelliklerine sahiptir. Döküm çeliği iki tipte kullanılır: C içeriği %0,15 ila %0,18 (çekme mukavemeti 36 kg / mm2) ve %0,30 ila %0,35 (54 kg / mm2); Mn< 0,6-0,8%, Si < 0,20%; S и Р обыкновенно менее 0,05%. Этот состав обеспечивает плотность отливки. Специальные стали для литья применяются редко. В табл. 1 приводятся наиболее употребительные литейные сплавы алюминия.

İstenilen kalitede bir dökümü en düşük maliyetle elde etmek için, dökümün hangi koşullarda çalışacağını, ondan hangi niteliklerin isteneceğini ve yeniden ergitme sırasında metalde ne gibi değişiklikler olacağını bilmek gerekir. Buna dayanarak, ücretin hesaplanması yapılır. Orijinal döküm malzemelerine ek olarak, ücret aynı zamanda dökümhane atıkları (ladinler, yukarı akış, reddedilen dökümler, döküm potalarından sıçrayanlar vb.) ve metal hurdaları da içerir.

Aşağıda, aside dayanıklı gri dökme demirin (Moldenka'ya göre) yükünün sayısal bir hesaplama örneği verilmiştir (Tablo 2).

Aşağıdaki bileşimin yükünü hesaplamak gerekir: %3,25 C, %1,53 Si, %1,25 Mn, %0,20 P, %0,05 S. Hesaplama için, bir kupolde eritme sırasında element atıklarının belirli değerleri alınır. Görev, grupların dökme demirlerini karıştırmanın gerekli olduğu nispi miktarları belirlemektir.benII ve III bileşiminin bir karışımını elde etmek için (% olarak): 1.82 Si, 1.91 Mn, 0.1 P, 0.016 S.

Bunun için M eksenlerinden-Si (Şekil 14) Si ve M'nin karşılık gelen içeriğini bir kenara koydukn; üç dökme demire (döküm hatları 4, 5 ve 6) karşılık gelen noktaları birleştirerek, gerekli karışımın ortalama bileşiminin noktasının I-II- üçgeninin içinde olduğunu görüyoruz.III, bu 3 çeşit dökme demirden gerekli karışımın derlenmesi olasılığını gösterir. I-II-III üçgeninin köşelerini O noktası ile birleştiriyoruz ve IO düz çizgilerine devam ediyoruz,A, b ve c noktalarında üçgenin karşıt kenarlarıyla kesişene kadar IIO ve IIIO.

Ardından, 100 eşit parçaya (% 100) bölünmüş rastgele bir O 2 O 1 (Şekil 15) alıyoruz ve bu çizginin uçlarında birbirine paralel 0 2 K ve 0 1 L düz çizgiler çiziyoruz. keyfi bir açı. O 1 noktasından, O 1 l, O 1 l segmentlerini ayırınI, O 1 III, eşitoi,OII, AhIII. Aynı şekilde, O 2 noktasından O 2 a, O 2 düz çizgilerini bir kenara koydukb ve O 2 c, sırasıyla Oa, O'ya eşittirb ve Os. a ile I, b noktalarını birleştirerekIII ile II ve c, hemen O 2 O 1 düz çizgisinde, dökme demir I'in% 34, dökme demir alınması gerektiğini okuruz.II - %51 ve dökme demir III - %15. Bu nedenle, her 150 kg şarj, 34 kg dökme demir I, 51 kg dökme demir II, 15 kg dökme demir III; 30 kg kendi hurdası ve 20 kg satın alınan hurda.

Çeşitli metallerin eritilmesi için en çeşitli tasarımdaki fırınlar kullanılır: çelik eritmek için - açık ocak fırınları (asidik ve bazik), küçük Bessemerler (örneğin, Tropenas, Robert); dökme demir - kupol fırınları, yankılı fırınlar ve pota tesisatları; alüminyum, bakır ve alaşımları için - çeşitli pota, alev ve elektrikli fırın tasarımları. Kupol eritme işlemi en ekonomik ve dolayısıyla en yaygın olanıdır; potaların kullanımı, işlemin yüksek maliyeti ve potalardan dökümlerin (örneğin, çelik şekilli dökümler) üretilmesinin aşırı zahmetli olmasıyla sınırlıdır. Demir dışı döküm için alevli fırınlar elverişsizdir çünkü alevin oksitleyici etkisi metalin kalitesini bozar ve odada açığa çıkan metal oksitler çalışanların sağlığı üzerinde zararlı bir etkiye sahiptir; ayrıca, demir dışı metallerin döküm sıcaklığının çok dar, önceden belirlenmiş sınırlar içinde olması gerekir (örneğin alüminyum için 700±20°C). Son zamanlarda, Ch eritmek için çeşitli sistemlerin elektrikli fırınları. arr. çelik ve demir dışı metaller. Elektrikli fırınların ana avantajı, eritme sırasında meydana gelen kimyasal reaksiyonlara ve sonuç olarak daha saf bir metale kayıtsızlıklarıdır; daha sonra metalin aşırı ısınma derecesini, düşük atığını vb. çok geniş bir aralıkta düzenleme yeteneği. Dökme demiri eritmek için elektrik kullanımı kupollerde eritmekten çok daha pahalıdır ve bu nedenle nispeten nadirdir ve sonra sadece kombine bir işlem şeklinde: üretimin özel gereksinimlerine göre kupol-elektrikli fırın veya kupol-Bessemer-elektrikli fırın. Elektrikli fırınlarda demir dışı metalleri eritirken, atık azalır: örneğin, potalardaki pirinç atığı %4-6, elektrikli fırınlarda %0.5-1.5'tir. Masada. Şekil 3, Ajax sisteminin potalarında ve elektrikli fırınlarında 1 ton pirinci eritme maliyetine ilişkin karşılaştırmalı verileri göstermektedir.

Döküm tekniği. Ergimiş metalin kalıba beslenmesi dökümhanedeki en önemli işlemlerden biridir; mükemmel bir şekilde oluşturulmuş (analizlere göre), erimiş ve en iyi reçetelere göre deokside edilmiş metal, m. b. forma yetersiz tedariki tarafından bozuldu. Öncelikle kalıba giren metal jetin sürekli olmasına ve metali kalıba getiren kanalları tam olarak doldurmasına dikkat edilmelidir. Bunu yapmak için, ladin, cüruf kapanı ve besleyicilerin enine kesitlerinin karşılıklı oranını doğru bir şekilde hesaplamak gerekir (Şekil 16); bu nedenle, kapının çapı 20 mm'ye eşit olduğunda, kapının kesit alanı = 315 mm 2, cüruf tuzağının alanı daha küçük, yani 255 mm 2 ve toplamı daha küçük alınmalıdır. besleyicilerin alanları 170 mm2'yi geçmemelidir.

İncirde. 17-22, ladin, cüruf tutucu ve besleyicilerin doğru ve yanlış kurulumuna örneklerdir.

İncir. 17, 18 ve 19 doğru kurulum örnekleri verir, ŞEK. 20 - kapı bölümünün çok küçük olması ve döküm sırasında metalin cüruf tuzağını tamamen doldurmaması nedeniyle yanlış kurulum, bunun sonucunda cüruf kalıba girecek ve dökümü bozacaktır. İncirde. 21 yanlış kurulumu göstermektedir: kapı doğrudan besleyicinin üzerine yerleştirilmiştir, cüruf doğrudan kalıba girer. İncirde. 22 ladin yer değiştirir ve doğrudan besleyicinin üzerine yerleştirilir, cüruf kalıba girer. Büzülme boşluklarını önlemek için çelik dökümlere iki kar yerleştirilir. Çelik dökümlerdeki karlar, döküm ağırlığının yaklaşık %25-30'unu oluşturur. Çelik küçük dökümler, dökme demir (çok önemli olanlar hariç) ve demir dışı dökümler kar amacı gütmeden dökülmektedir. Şekilleri doldurmak belirli bir beceri gerektirir. Jet kırılmaları ile ladin içine metal dökülemez. Bazı durumlarda, büyük bir basınç gerektiğinde, potadan çelik akışını doğrudan yolluk içine yönlendirmeye çalışırlar, böylece oluştururlar. çelik grev. Metal kar olarak göründüğünde çeliğin dökülmesi tamamlanmış sayılır. Bu noktada, büyük dökümlerde, ladin içinden değil, kafaya metal eklemeyi tercih ederler. O. Dökümü yukarıdan besleyen (katılaşan metal hacminde bir azalma ile) sıcak bir kar yaratılır, ancak aşağıdan değil (zararlıdır). Bitmiş metalin serbest bırakılmadan önce bir silicospigel ile deokside edilmesi tavsiye edilir. Bu katkı metali sakinleştirir ve iyi dökülür. Dökümlerin en kalın kısımlarında büzülme boşlukları oluşur. Dökümlerde büzülme kabarcıklarının varlığının metalin mukavemetini azalttığına dair yaygın görüş her zaman doğru değildir: metalin içinde bulunan kabarcık, düzenli olarak düzenlenmiş kristallere sahip bir küredir (bir kubbe gibi) ve kırılmaya, özellikle ezilmeye karşı önemli bir direnç sunar. Bu kabarcığın dövülmesi, varlığı metali kesinlikle zayıflatan bir kat oluşturur. Büzülme kabarcıklarının oluşmasını önlemek için santrifüj döküm ve enjeksiyon kalıplama kullanılır.

Santrifüj döküm, erimiş metalin hızla dönen bir metal kalıba sokulması gerçeğinden oluşur, burada merkezkaç kuvvetinin etkisi altında dönen kalıbın dış yüzeyine yapışır. O. çeşitli devrim organları hazırlayabilirsiniz. Santrifüj döküm makinesinin çalışma şeması Şekil 2'de verilmiştir. 23.

A silindiri form görevi görür, C tutacağı vasıtasıyla A formu olabilir. geri taşındı (çizimde - sağa). Soğutucu nervürlü yüzeye F sahip milin ucundaki piston, kalıbın arka duvarını oluşturur. Dökümün başlangıcında, A kalıbı B gövdesine oldukça sıkı bir şekilde bastırılır, ardından erimiş metalle doldurulmuş B kepçesi aynı anda dönmeye ayarlanan D kalıbına yuvarlanır. El çarkı E döndürülerek erimiş metal kalıba dökülür. Metal sertleşir sertleşmez, A kalıbı, dökümü ekstrüde eden piston üzerinde sağa hareket eder. Dökme demir boruların imalatında santrifüj döküm yöntemi özellikle yaygınlaşmıştır. Santrifüj döküm için kalıpların hazırlandığı malzeme, santrifüj döküm makinesinin çalışma koşullarına bağlı olarak özellikle dikkatli seçilmelidir. Yüksek derecede ısınmaya sahip kalıplar için, büyüme eğilimi nedeniyle (tekrarlanan ısıtma ile hacim artışı) dökme demir tavsiye edilmez; çelik kullanımı en iyi sonuçları verir. Astarsız, ısıtmalı veya su soğutmalı kalıplar çelikten yapılabilir ancak kullanım ömürleri kısadır. Bu nedenle, kalıpların nikromdan (%60 Ni ve %40 Cr) veya Becket metalinden ve ayrıca aşağıdaki bileşime sahip bir alaşımdan yapılması tercih edilir: %80 Ni ve %20 Cr. Bu alaşım, 1370°C'nin üzerindeki uzun süreli ve tekrarlanan sıcaklık yüklerine dayanır. Çelik kalıpların, kalıbın iç yüzeyinden 3 mm'den daha yakın boşluklara sahip olmaması ve bu yüzeyin tamamen pürüzsüz olması esastır; duvar kalınlığı, döküm sırasında kalıbın verilen metalin kritik noktasının üzerinde ısınmaması için seçilir.

Enjeksiyon kalıplamada, erimiş metal, yüksek basınç altında bir metal kalıba enjekte edilir, bu da verilen boyutlara tam olarak uyan parçalarla sonuçlanır, böylece daha fazla işlenmeleri gerekmez. Bu, küçük ve son derece hassas parçaların (örn. sayaç parçaları, küçük makine parçaları) seri üretiminde özellikle faydalıdır. Basınçlı dökümler için en önemli endüstriyel alaşımlar çinko, alüminyum ve bir dereceye kadar bakırdır. Masada. Şekil 4, enjeksiyon kalıplama için kullanılan çeşitli alaşımların özelliklerini göstermektedir.

Enjeksiyon kalıplamada kullanılan makineler iki ana gruba ayrılır. 1) Düşük erime noktasına sahip alaşımlar için pistonlu makineler kullanılır (Şekil 24).

Sıvı metal banyosu, bir kol veya basınçlı hava ile çalıştırılan bir pompa içerir. Piston aşağı indirildiğinde, metal nozul vasıtasıyla kalıba bastırılır. Daha yüksek erime noktasına (alüminyum vb.) sahip alaşımlar için piston makinelerinin uygun olmadığı kanıtlanmıştır: metal, piston ve silindir duvarları arasında sertleşir, bu da sık sık temizlemeye ve genel giderlerde keskin bir artışa neden olur. 2) Bu nedenle, refrakter alaşımlar için, özel bir kepçe (kazboynu) ile donatılmış makineler kullanılır (Şekil 25 ve 26), özel bir cihaz yardımıyla her seferinde metalin kesinlikle gerekli kısmını yakalar; metal sadece bu kepçede nispeten küçük bir yüzey üzerinde sıkıştırılmış havaya maruz bırakılır, bu da metalin aşırı oksidasyonunu önler.

Döküm nakavt. Kalıplanmış ürünün kalıplardan hızlı bir şekilde ayrılması, bütünlüğü üzerinde önemli bir etkiye sahiptir. Ayrıca sıcak bir dökümün kalıptan çıkarıldığında garip bir darbe ile kolayca deforme olabileceği de akılda tutulmalıdır. Dökümlerin merkezi düğmelerini mümkün olan en kısa sürede serbest bırakmak özellikle önemlidir. Bu amaçla, koniler yapıldığında, koninin iskeleti olan çerçevenin bir kısmı “işaret” vasıtasıyla dışarı çıkarılır, böylece bir balyozla döküldükten sonra koni bu çıkıntılı kısım boyunca kolayca nakavt edilebilir. ve böylece dökümün daha fazla soğuması sırasında serbestçe büzülmesine izin verir.

Modern dökümhanelerde şişeleri devirme işlemi tamamen mekanize edilmiştir. Bu amaç için en basit cihaz, pnömatik bir asansöre asılan bir vibratörün özel bir cihazla kullanılabilmesidir. aynı anda hafifçe yükselen şişeye bağlı; ardından vibratör etkinleştirilir ve birkaç saniye sonra şişe boşaltılır. Başka bir nakavt yöntemiyle, şişeler, kamlar yardımıyla salınım hareketi yapan bir ızgara üzerine yerleştirilir; şişelerden toprak ızgaradan düşer. Sıcak toprağın, çok büyük kütleli toprak çıkarma bantlı konveyör üzerine düşmesini önlemek için, ızgaranın altına, konveyöre eşit şekilde besleyen iki besleme silindiri monte edilmiştir. Çubukların sökülmesi ya elle ya da yüksek basınçlı su jeti ile ya da Stoney sisteminin özel olarak tasarlanmış pnömatik titreşimli makinelerinde (Şekil 27) yapılır.

Arabadan gelen dökümler, her makinede bulunan bir hava kaldırıcı kullanılarak makinenin özel tutucularına monte edilir. Ardından vibratör etkinleştirilir ve çubuklar 3-6 saniye boyunca nakavt edilir.

Döküm temizliği. Kalıptan çıkarılan döküm, ürün çizimine göre gereksiz, ancak üretim sırasında gerekli olan bir dizi gelgit (ladin, kolon ve kar) içerir. Dökümlere, ladinlere ve membaya yapışan toprak bir kütük ile kaldırılır ve bir kesim ile karlar çıkarılır. Karlı temiz döküm siyah olarak adlandırılır ve karsız - kesilmiş veya temiz. Dökme demir b. saat kırpmadan kaldı. Bazı durumlarda dökümün temizlenmesi zordur, örneğin metal patlamaları sırasında, yırtılan kütle kar veya ekstrüzyona alınmamışsa dökümde bir “tıkanma” elde edilir; yolluk yanlış ayarlanmışsa, kesici döküm kasası ile yolluğu kırabilir; bu durumda, dökümü döküm için ladin ile göndermek daha iyidir; derin tomurcukları çıkarırken, uzun bir tüpten ince bir tomurcuk seçmek çok zordur; bu durumda, metalin katılaşması sırasında çerçevenin kayması sadece dökümün bütünlüğünün korunmasına yardımcı olmakla kalmaz, aynı zamanda nakavt etmeyi de kolaylaştırır. Dökümlerin dış yüzeyinin yanmış topraktan temizlenmesi modern dökümhanelerde döner tamburlarda veya kum püskürtme makinelerinde ve haznelerde kum püskürtme ile yapılır. İlk yöntem ağırlıklı olarak Amerika'da, ikincisi - Avrupa'da yaygındır. Sıradan tamburlarda dökümü temizleme yönteminin dezavantajı, elle yükleme ve boşaltma için büyük emek ve zaman harcamasıdır. Sıradan davullar - sürekli hareketli davullar yerine kullanılması durumunda önemli bir basitleştirme elde edilir (Şekil 28).

Tamburun iç ve dış boşlukları vardır. Dökümler, dönen tamburun iç boşluğuna sağ taraftan girer. Sertleştirilmiş dökme demir dişliler, özel yuvalardan dış boşluktan oraya girer. Tamburun karşı ucuna doğru yavaş bir hareketle dökümün temizlenmesi için zaman vardır. Dökme demir dişliler, tamburun sonuna ulaşmadan önce, tamburun iç kısmından dış boşluğuna doğru küçük yarıklardan düşer ve buradan spiral kılavuzlar vasıtasıyla tamburun başına aktarılır. Tamburlarda temizlendiğinde kırılma nedeniyle ıskartaların büyük bir yüzdesinden korkan ve önemli derecede işleme tabi tutulan daha karmaşık dökümler, sürekli kumlama odalarında temizlenir. İlk olarak Allis Chalmers Co tesisinde başarıyla uygulanan dökümlerin hidrolik temizleme yönteminin çok başarılı olduğu ortaya çıktı. (Milwocky): Temizleme süresi saatlerden dakikalara düşürüldü. Cihaz türbin çarkları, gazometre silindirleri ve benzeri ağır dökümlerin temizliğinde kullanılır. Dökümler, dökümhanenin ortasında bulunan kapalı bir beton bölmede (Şekil 29) temizlenir.

Haznenin iç boyutları 10370x18725x6100 mm'dir. Beton duvarların kalınlığı 305 mm'dir. Duvarları suyun aşındırıcı etkisinden korumak için çelik levhalarla kaplanmıştır. Haznenin içinde 3050 mm (100 ton kaldırma) ve 6100 mm (300 ton) çapında iki dönüş dairesi vardır. Her iki daire de bilyeli yataklar üzerinde döner ve 25 ve 35 HP'lik motorlarla tahrik edilir. Servis odası, odanın köşelerinden birinde yer almaktadır. Eşit yükseklikte yerleştirilmiş üç nozullu 2 aparat kuruldu. Nozullar m.b. herhangi bir yüksekliğe yerleştirilir. Daha büyük tabla için nozül, daha küçük - 16 mm için 27 mm çapa sahiptir. 3500 l/dk pompa, 300 HP'lik bir motor tarafından çalıştırılır. Aynı anda çalışan iki nozul ile su basıncı 28 atm'dir. Temizlemeden kaynaklanan kir, zeminin altında bulunan iki alıcıya yerleşir ve bir asansör kullanılarak sürekli olarak çıkarılır. Toprak sudan ayrılarak %7 neme getirilerek tekrar üretime alınır. Bu temizleme yönteminin avantajı ucuz olması, tamamen toz olmaması ve çubuk çerçevelerin bozulmaması ve tekrar kullanılabilir olmasıdır.

Isı tedavisi. Temizlemeden sonra, döküm bazen ısıl işleme tabi tutulur. Dökme çelik ve sfero tavlanmalıdır. Dökme demir ile ilgili olarak, artık yapabileceği kanıtlanmıştır. çeliğe benzer ısıl işleme tabi tutulur ve dökme demir ferrit-grafit-sementit yapısı, mekanik özelliklerde artış (% 8'e kadar uzama, 40-45 kg / mm2'ye kadar çekme mukavemeti ile perlit-grafit yapıya dönüşür) ). Özellikle dökme demiri kalıcı kalıplara dökerek ısıl işlemi kolaylaştırır. Bronz döküm de birçok durumda kullanılabilir. ısıl işlemle iyileştirildi. Alüminyum döküm her zaman 500±10°C'de su verilir ve 140±10°C'de temperlenir.

Dökümhanelerin tasarımı için temel ilkeler. Yeni bir dökümhane tasarlarken, her şeyden önce, ana metal işleme atölyelerinin konumu dikkate alınmalı ve dökümhane için, dökümleri işleme atölyelerine olabildiğince basit ve ucuz bir şekilde teslim edebilecek şekilde bir yer seçilmelidir. mümkün. dökümhane çalışma programı d.b. hem nicel hem de ağırlık olarak ve genel olarak en doğru ayrıntılarla belirlenir, bu da verilen durum için en uygun ekipmanı ve en uygun teknolojik süreci seçmeyi mümkün kılar. Dökümhaneyi hesaplama şeması bu durumda aşağıdakine indirgenmiştir. Kesin bir çalışma programına sahip olarak, teknolojik sürecin bireysel operasyonlarını organize etmek için temel ilkeleri ve üretim için gerekli kalıplama kutularının sayısı ve türleri ile gerekli kalıplama miktarını verecek bir kalıp albümü oluştururlar. malzemeler ve dolayısıyla tarımsal cihazın gücü. Aldıktan sonra. arr. hammadde tüketimi, gerekli alanların büyüklüğü hakkında gösterge niteliğindeki veriler, üretim sürecinin bireysel işlemlerini, bir bütün olarak veya ayrı parçalar halinde olası mekanizasyonunu netleştirmeye başlar. Bireysel dökümhanelerin göreceli konumunu hesaplamak için çeşitli seçenekler, belirli bir üretim sürecini organize etme sorununu en uygun şekilde çözmeyi mümkün kılacaktır. Program m değilse. b ile tanımlanır. veya m. kabul edilebilir doğruluk, o zaman dökümhanenin ana ve yardımcı dükkanlarını sözde katsayılara göre hesaplamanız gerekir. İncirde. 30, dökümhane binalarının olağan tiplerini gösterir;

incir. A - bireysel döküm için gri dökme demir dökümhanesi; B - alev fırınlarının montajı ile dövülebilir demir dökümhanesi; B - açık ocak fırınları bölümü olan çelik; dönüştürücülü G-şekilli çelik; D - elektrikli fırınlı çelik.

Mesleki tehlikeler ve güvenlik önlemleri. Dökümhanelerde meydana gelen tüm üretim süreçleri, belirli mesleki tehlikelerin ortaya çıkması ile ilişkilidir. Bu nedenle, kalıplama malzemelerinin hazırlanması ve işlenmesi, dökümlerin nakavt edilmesi, düzeltilmesi ve temizlenmesi sırasında çok miktarda toz oluşur (20 ila 180 mg/m3). Havadaki toz kirliliğiyle mücadele için yeterli havalandırma sağlanmalıdır; bu bağlamda özellikle uygun olan, dökümlerin temizlenmesi için bir hidrolik yöntemin kullanılmasıdır. Bir dökümhanenin zemininde kalıplamanın yapıldığı kalıplama işinde, işçiler vücutlarını bükülmüş, genellikle son derece doğal olmayan bir konumda tutmaya zorlanırlar, bu da iskelet çarpıklıklarına yol açabilir. Kalıplama makinelerinde yapılan işlerde bu tehlikeler ortadan kaldırılmıştır. Kışın dökümhanelerdeki düşük sıcaklıklar (genellikle 0°C'nin altında), yüksek nem, her zaman soğuk ve sıklıkla donmuş toprak zeminler, özellikle romatizma olmak üzere kalıpçılarda sık sık soğuk algınlığına neden olur. Eriticilere servis yapılırken, işçiler ani sıcaklık dalgalanmalarının zararlı etkilerine maruz kalırlar. Erimiş metallerden döküm yaparken zararlı gazlar açığa çıkar. İkincisinin en önemlileri şunlardır: karbon monoksit, kükürt dioksit ve çinko oksit. Dökümhanelerin havasındaki CO konsantrasyonu ortalama olarak 0.03-0.05 mg/l arasında değişir ve bazı döküm anlarında şişelerin üzerinde 0.21-0.32 mg/l'ye kadar ulaşır. (İş Koruma Enstitüsü 0.02 mg/l standart belirlemiştir.) Dökümhanelerin havasındaki kükürt dioksit (SO 2) miktarı, kullanılan metal ve kok türüne bağlı olarak 0.045-0.15 mg/l'ye ulaşır ( norm 0,02-0,04 mg/l). Bakır dökümhanelerinde çinko oksit dumanlarının solunması, işçilerin dökümhane ateşi nöbetleri geçirmesine neden olur. Yükü eriticilere manuel olarak yüklerken, elle şişelere metal dökülürken, işin yüksek sıcaklığından dolayı ciddi derecede yorucu terlemeye neden olan aşırı derecede büyük kas gerginliği gözlenir. Bu tehlikeler, konveyörlerin kullanımı, yükleme fırınlarının ve nakliyenin mekanizasyonu ve ayrıca şişelerin pnömatik olarak sökülmesi ile ortadan kaldırılır.

Demir ve bakır dökümhanelerinde en fazla kaza, erimiş ve kızgın metalin elle taşınması veya taşınması sırasında oluşan yanıklardan kaynaklanmaktadır. Özellikle ciddi sonuçlara erimiş metal veya cürufun nemle teması (patlamalar) neden olur. Bu fenomenleri ortadan kaldırmak için, kalıplama tarafından işgal edilmeyen yerlerde tuğla, beton, betonarme vb. zaten 2 m değil; b. boş kepçeli ve erimiş metalli insanların akışı uygun şekilde organize edilmiştir; döküm ve cürufun döküldüğü yerler kuru olmalıdır; kovalar e.b. iyi kurutulmuş ve ısıtılmış; pota örtüleri, kaplamadan vb. dumanları çıkarmak için küçük açıklıklara sahip olmalıdır. Erimiş metalle çalışan işçiler b. uygun tulum, gözlük, solunum cihazı vb. ile donatılmalı ve gömlek pantolonun içine pantolon, botların içine pantolon sokulmamalı ve şapka siperliği olmalıdır. eğildi. Elle kalıplamaya eski kalıplama toprağında bulunan demir pimler üzerinde çok sayıda pim eşlik etmektedir. Mücadelenin yolu, dünyayı manyetik bir ayırıcıdan geçirmektir. Erimiş metal içeren potaları taşırken, devrilmeyi önlemek için ağırlık merkezlerinin dönme ekseninin (50 mm'ye kadar) altında olması gerekir. Tüm zincirler, halatlar ve külbütör kolları en az 2 ayda bir tam olarak yüklenmeli ve en az 2 haftada bir iyice kontrol edilmelidir. Tüm makineler, tehlikeli yerlerin güvenilir korumaları ile donatılmalıdır.

Dökümhanelerdeki çalışma koşullarını yasal olarak düzenlemek için Halkın Çalışma Komiserliği bir dizi zorunlu yönetmelik çıkarmıştır. Bunlar öncelikle “Demir ve Bakır Dökümhanesinde Çalışma Güvenliği Kuralları”; dökümhanelerde en zararlı ve tehlikeli işlerde kadın ve ergen emeğinin kullanımının kısıtlanmasına ilişkin kararnameler; belirli işçi kategorileri (bakır dökümhaneleri, kumlama makineleri, vb.) için azaltılmış çalışma saatleri ve ek izinlere ilişkin kararlar.

Döküm, dökümhane kalıplarında sıvı metalden parça elde etmenin teknolojik bir işlemidir. Döküm kalıbı, düzleştirilmiş metal ile doldurulduğunda parçayı oluşturan bir iç boşluğa sahip bir elemandır. Metalin katılaşması soğuduktan sonra, kalıp bozulur veya açılır ve belirli bir konfigürasyona ve gerekli boyutlara sahip bir parça çıkarılır (Şekil 13.1). Bu yöntemle elde edilen ürünlere döküm denir. Döküm yoluyla ürün üretimine dökümhane denir.

Dökümhane üretimi, makine mühendisliğinin en önemli endüstrilerinden biridir. Dökme boşluklar, ulusal ekonominin çoğu sektörü tarafından tüketilmektedir. Makinelerdeki döküm parçaların ağırlığı

Pirinç. 13.1. Döküm kalıbı ve döküm şeması ortalama %40-80'dir ve imalatlarının maliyeti ve işçilik yoğunluğu, ürün için tüm maliyetlerin yaklaşık %25'idir.

Döküm ile parça elde etme yöntemi, dövme ve damgalama ile karşılaştırıldığında daha ucuzdur, çünkü dökme boşluklar boyut ve konfigürasyon olarak bitmiş parçalara en yakındır ve işleme hacimleri diğer yöntemlerle elde edilen boşluklardan daha azdır. Döküm, silindir blokları, makine yatakları, türbin kanatları, dişliler, gaz ve su gibi haddelenmiş veya preslenmiş malzemeden dövme, damgalama veya diğer işleme ile yapılamayan, özellikle içi boş olanlar olmak üzere çok karmaşık bir konfigürasyonun dökümlerini yapmak için kullanılır. bağlantı parçaları ve çok daha fazlası. Döküm parçaların ağırlığı sınırlı değildir - birkaç gramdan onlarca tona kadar. Her boyutta, karmaşıklıkta ve ağırlıkta çeşitli alaşımlardan, nispeten kısa sürede, yeterince yüksek mekanik ve operasyonel özelliklere sahip ürünler elde etmek ancak döküm yoluyla mümkündür.

Dökümhane üretiminin yapıldığı dökümhaneler, kullanılan alaşıma, döküm üretim teknolojisine, döküm ağırlığına vb. göre sınıflandırılır. (Şekil 13.2).

Kullanılan alaşımın (metal) türüne göre dükkanlar ayırt edilir: demir dökümhanesi, çelik döküm ve demir dışı döküm.

Demir dökümhanelerinde dökümler gri, yüksek mukavemetli, sünek ve diğer dökme demir türlerinden yapılır.

Çelik döküm atölyelerinde dökümler dökümhane çeliklerinden yapılır: karbon, yapısal, ısıya dayanıklı, özel çelikler vb.

Demir dışı döküm atölyeleri, alüminyum, bakır, magnezyum, çinko, titanyum, bronz, pirinç vb. gibi metalleri ve alaşımları kullanır.

Dökümün ağırlığına ve boyutlarına göre dökümhaneler hafif, orta, büyük, ağır ve ekstra ağır olarak sınıflandırılabilir veya başka bir sınıflandırmaya göre - küçük, orta veya büyük dökümhaneler.

Döküm tipine göre dökümhane üretimi, kum-kil döküm ve özel döküm olarak sınıflandırılır.

Özel döküm türleri arasında basınçlı döküm (kalıcı metal kalıplar), santrifüj döküm, hassas döküm (hassas döküm), tükenmiş döküm, basınçlı döküm (yüksek veya düşük basınç), kabuk döküm vb.

Döküm endüstrisinde en yaygın olanı kumlu kil kalıplarda döküm bulunur. Döküm kalıpları, döküm kumlarından yapılır. Kalıp kumlarının ana bileşenleri kum ve kildir, bu nedenle bu tip hala

Pirinç. 13.2. Dökümhane dökümlerinin ana gruplarına "yerde döküm" denir. Toplam döküm çıktısının %75'inden fazlası, yerdeki dökümün payına düşer. Tek seferlik formlara aittirler, çünkü dökümün çıkarılması onların yok edilmesini gerektirir. Sonraki her parçayı elde etmek için yeni bir döküm kalıbı imal etmek gerekir. Kalıp yapma işlemine kalıplama denir.

Kalıp kumları, bir döküm kalıbının üretimi için tasarlanmıştır ve maça kumları maçalar için tasarlanmıştır. Belirgin bir baskı elde etmek için kalıplama ve maça kumları plastik olmalıdır; refrakter - dökülen metalin yüksek sıcaklıklarına dayanmak için; dayanıklı - dökülen metalin basıncına dayanacak; gaz geçirgen, yani yayılan gazları geçirebilen ve ayrıca yapışmaz, düzleştirilmiş metal ile sinterleme yapamayan.

Çubuklar daha da zor koşullarda. Bu nedenle maça kumları kalıp kumlarına göre daha yüksek özellik özelliklerine sahiptir.

Kalıplama sırasında, seti model kiti ve şişeler olarak adlandırılan özel cihazlar kullanılır.

Konfigürasyonuna ve boyutlarına göre her parça için ayrı bir model kiti yapılır. Bir model, yolluk sisteminin elemanları ve bir model plakasından oluşur. Parçanın tasarımında boşluklar veya delikler olması durumunda, maça kutuları da kite dahildir.

Model, kalıptaki parçanın dış konturunu oluşturacak şekilde tasarlanmıştır. Döküm eğimleri, sonraki işlemler için ödenekler ve metalin büzülmesi ile yapılır.

Yolluk sistemi, erimiş metali kalıp boşluğuna getiren bir dizi kanaldır.

Model altı plakası - modeli ve geçit sistemini kurmak için tasarlanmış bir cihaz.

Maça kutusu, parça boşluğunun iç çevresini oluşturan maçaların üretimi için tasarlanmıştır.

Şişeler, döküm kalıbının taşınması ve metalle dökülmesi sırasında tutulduğu sert çerçevelerdir.

Döküm alaşımlarına gelince, dökümhane üretiminde sadece iyi döküm özelliklerine sahip olan metaller ve alaşımlar kullanılır: yüksek akışkanlık, düşük büzülme ve düşük ayrışma.

Akışkanlık, bir metalin kalıp boşluklarını doldurma yeteneğidir.

Büzülme, metallerin soğutulduğunda boyutlarının küçülme özelliğidir.

Segregasyon, dökümün çeşitli kısımlarının kimyasal bileşimindeki heterojenliktir.

Dökümhane üretimi, makine yapımı yeniden dağıtımının organizasyonel ve teknik açıdan en zorlarından biridir. Çok miktarda başlangıç verisine sahip olan dökümhanelerin organizasyonu zahmetli ve karmaşık bir süreçtir. Ancak bir takım ekipman, standart teknoloji ve üretim organizasyonu ile dökümhanelerin ana bölümleri için standart projeler geliştirilmiştir.

Çalıştayın ve tüm bölümlerinin tasarımının temeli, çalıştayın programıdır.

Döküm imalat yöntemleri, özellikleri ve kapsamı tabloda gösterilmiştir. 13.1.

Dökümhaneler kural olarak ayrı binalarda bulunur.

Dökümhaneler için çerçeve tipi binalar tasarlanmıştır. Taşıyıcı çerçeve, temellere monte edilmiş ve kirişler ve makaslarla birbirine bağlanan kolonlardan oluşur. Üzerine oturan kolon ve kafes kirişler, temel çember kirişleri, vinç kirişleri ile uzunlamasına yönde bağlanan enine çerçeveler oluşturur. Böyle bir binada etkin mekanik havalandırma, havalandırma ve aydınlatma sağlanır.

Temel, kolonlar, duvarlar ve tavanlar, tüm yükleri üstlenen binanın destekleyici çerçevesini oluşturur. Çatı kaplaması, binanın kaplama tipine, bölgenin iklim koşullarına ve odanın iç rejimine bağlıdır. En yaygın olanı, bir yalıtım tabakası üzerine bitümlü mastik üzerine serilmiş, su geçirmez malzemelerden yapılmış çok katmanlı çatılardır. Binalar çok sayıda açıklığa sahip olduğundan, çatıdaki huniler ve fırtına kanalizasyonuna yükselticiler aracılığıyla suyun dahili drenajını düzenlemek gerekir. Çatı fener tipine göre yapılmıştır. Endüstriyel binaların fener tipleri, inşaat alanının teknolojik, sıhhi ve hijyenik gereksinimlerine ve iklim koşullarına göre belirlenir. Endüstriyel binaların çatısına yerleştirilen ışıklar, açıklıklara göre konumlarına göre ışık, havalandırma ve ışık havalandırma olarak ayrılır - bant ve spot olarak. Yüksek ısı emisyonlu odalarda merkezi iklim bölgesi için dikey camlı hafif havalandırmalı çift taraflı fenerler kullanılır.

Bir fizibilite çalışması geliştirme aşamasında ve bir dökümhane tasarımı için bir görev hazırlarken aşağıdakileri dikkate almak gerekir:

- 1) demiryolu dahil erişim yollarının mevcudiyeti;

- 2) önemli enerji kaynaklarının varlığı;

- 3) rüzgarların baskın yönü;

- 4) üretim atıklarını depolamak için arıtma tesislerinin ve yerlerin mevcudiyeti;

- 5) işleme atölyelerinden uzaklık, vb.

Bina tipi, ısıtma ve havalandırma sistemlerinin yanı sıra taşıyıcı ve kapalı yapıların doğru seçimi için teknik araştırmalar sırasında meteorolojik verilerin toplanması gerekir: hava sıcaklığı ve nem, rüzgar hızı, yağış, toprak donma derinliği, vb.

Tablo 13.1

Döküm imalat yöntemleri, özellikleri ve kapsamı 1

|

Döküm imalat yöntemleri |

Döküm ağırlığı, t |

Malzeme |

|

|

Tek seferlik formlar |

|||

|

El kalıplama: üst ile toprakta |

Yataklar, makine gövdeleri, çerçeveler, silindirler, çekiçler, traversler |

||

|

şablona göre |

Devir gövdeleri şeklindeki dökümler (dişli çarklar, halkalar, diskler, borular, kasnaklar, volanlar, kazanlar, silindirler) |

||

|

büyük kutularda |

Çelik, gri, dövülebilir ve sünek demir, demir dışı metaller ve alaşımlar |

Yataklar, mesnetler, dişli kutuları, silindir blokları |

|

|

hızlı karıştırılabilen çekirdeklere sahip ayrılabilir şişelerde |

Yataklar GM K, cıvata başlığı makineleri, makaslar; Ödenekleri %25-30 ve işlemenin emek yoğunluğunu %20-25 oranında azaltmaya izin verir |

||

|

bir üst şişe ve hızlı sertleşen bir karışımdan oluşan bir kaplama tabakası olan toprakta |

Chabotlar, yataklar, silindirler; Ödeneklerin %10-18 oranında azaltılması nedeniyle iş parçası imalatının ve işlemenin emek yoğunluğunun azaltılmasına olanak tanır |

||

|

çubuklarda |

Karmaşık oluklu yüzeye sahip dökümler (silindir kafaları ve blokları, kılavuzlar) |

||

|

toprakta açık |

İşleme gerektirmeyen dökümler (plakalar, astarlar) |

||

1 Referans teknoloji uzmanı-makine üreticisi. URL: http://stehmash.narod.ru/stmlstrl2tabl.htm

|

Döküm imalat yöntemleri |

Döküm ağırlığı, t |

Malzeme |

Yöntemin kapsamı ve özelliği |

|

küçük ve orta boy şişelerde |

Kollar, dişliler, rondelalar, burçlar, kollar, kaplinler, kapaklar |

||

|

Makine kalıplama: büyük kutularda |

Hisse senetleri, kumpaslar, küçük yatak kasaları |

||

|

küçük ve orta boy şişelerde |

Dişliler, yataklar, kaplinler, volanlar; düşük yüzey pürüzlülüğü ile yüksek hassasiyetli dökümler elde etmeyi sağlar |

||

|

Kabuk dökümü: kum reçinesi |

Büyük ölçekli ve seri üretimde sorumlu şekillendirilmiş dökümler |

||

|

kimyasal sertleşme ince duvarlı (10-20 mm) |

Çelik, dökme demir ve demir dışı alaşımlar |

Sorumlu şekillendirilmiş küçük ve orta boy dökümler |

|

|

kimyasal sertleşme kalın duvarlı (kalınlık 50-150 mm) |

Büyük dökümler (damgalama çekiç yatakları, haddehane takozları) |

||

|

sıvı cam kabuk |

Karbon ve korozyona dayanıklı çelikler, kobalt, krom ve alüminyum alaşımları, pirinç |

Seri üretimde düşük yüzey pürüzlülüğüne sahip hassas dökümler |

|

|

yatırım dökümleri |

Yüksek alaşımlı çelikler ve alaşımlar (kaplama tabakasının silikasıyla reaksiyona giren alkali metaller hariç) |

Türbin kanatları, valfler, nozullar, dişliler, kesici aletler, alet parçaları. Seramik çubuklar, 0,3 mm kalınlığında dökümler ve 2 mm çapa kadar delikler üretmeyi mümkün kılar. |

|

|

solvent döküm |

Titanyum, ısıya dayanıklı çelikler |

Türbin kanatları, alet parçaları. Tuz desenleri yüzey pürüzlülüğünü azaltır |

|

|

dondurarak döküm |

İnce duvarlı dökümler (minimum makine kalınlığı 0,8 mm, delik çapı 1 mm'ye kadar) |

|

Döküm imalat yöntemleri |

Döküm ağırlığı, t |

Malzeme |

Yöntemin kapsamı ve özelliği |

|

gazlaştırılmış desenler üzerine döküm |

Herhangi bir alaşım |

Küçük ve orta boy dökümler (kollar, burçlar, silindirler, gövdeler) |

|

|

Çoklu formlar |

|||

|

Kalıp dökümü: alçıtaşı |

Seri üretimde büyük ve orta boy dökümler |

||

|

kum-çimento |

|||

|

tuğla |

|||

|

havai fişek-kuvars |

|||

|

killi |

|||

|

grafit |

|||

|

taş |

|||

|

sermet ve seramik |

|||

|

döküm: yatay, dikey ve birleşik ayırma düzlemi ile |

7 (dökme demir), 4 (çelik), 0,5 (demir dışı metaller ve alaşımlar) |

Çelik, dökme demir, demir dışı metaller ve alaşımlar |

Büyük ölçekli ve seri üretimde şekil dökümleri (pistonlar, yuvalar, diskler, besleme kutuları, kızaklar) |

|

astarlı kalıp ile döküm |

Östenitik ve ferritik kalite çelik |

Türbin pervane kanatları, krank milleri, aks kutuları, aks kutuları kapakları ve diğer büyük kalın duvarlı dökümler |

|

|

Enjeksiyon kalıplama: yatay ve dikey balya makinelerine sahip makinelerde |

Magnezyum, alüminyum, çinko ve kurşun-kalay alaşımları, çelik |

Karmaşık konfigürasyonlu dökümler (tees, dirsekler, elektrik motorlarının halkaları, alet parçaları, motor bloğu) |

|

|

vakum kullanarak |

bakır alaşımları |

Basit bir şekle sahip yoğun dökümler |

|

|

dönme ekseni olan makinelerde santrifüj döküm: dikey |

Devir gövdesi tipi dökümler (taçlar, dişliler, lastikler, tekerlekler, flanşlar, kasnaklar, volanlar), iki katmanlı boşluklar (dökme demir-bronz, çelik-döküm) /: d |

||

|

Döküm imalat yöntemleri |

Döküm ağırlığı, t |

Malzeme |

Yöntemin kapsamı ve özelliği |

|

yatay |

Dökme demir, çelik, bronz vb. |

/: d > 1 olan borular, manşonlar, burçlar, akslar |

|

|

eğimli (eğim açısı 3-6°) |

Borular, miller, külçeler |

||

|

dikey, dökümün geometrik ekseni ile örtüşmeyen |

Devir gövdesi olmayan kalıplanmış dökümler (kollar, çatallar, fren balataları) |

||

|

Sıvı alaşımlı damgalama: |

Demir dışı alaşımlar |

Külçeler, derin boşluklu şekilli dökümler (türbin kanatları, yüksek basınç valf parçaları) |

|

|

piston basıncı altında kristalizasyon ile |

Dökme demir ve demir dışı alaşımlar |

Gaz cepleri ve gözeneksiz masif ve kalın duvarlı dökümler; döküm olmayan malzemelerden (saf alüminyum) sıkıştırılmış boşluklar elde etmek mümkündür |

|

|

sıkmak döküm |

1000x2500 mm kalınlığa kadar paneller |

Magnezyum ve alüminyum alaşımları |

Nervürlü olanlar dahil büyük dökümler |

|

vakum emme |

Bakır Esaslı Alaşımlar |

Devir gövdesi gibi küçük dökümler (burçlar, manşonlar) |

|

|

art arda yönlendirilmiş kristalleşme |

Demir dışı alaşımlar |

3 mm'ye kadar et kalınlığına ve 3000 mm'ye kadar uzunluğa sahip dökümler |

|

|

düşük basınçlı döküm |

Dökme demir, alüminyum alaşımları |

500-600 mm yükseklikte 2 mm et kalınlığına sahip ince duvarlı dökümler (silindir kafaları, pistonlar, gömlekler) |

|

|

sürekli |

300-1000 mm çapında borular |

Döküm, ana ürünleri makine mühendisliğinde kullanılan sanayi dallarından biridir. Rusya'da bu uzmanlığın birçok fabrikası var. Bu işletmelerin bazıları küçük kapasitelere sahipken, diğerleri gerçek sanayi devlerine atfedilebilir. Makalede ayrıca, piyasada Rusya'daki en büyük dökümhane ve mekanik tesislerin neler olduğunu (adresler ve açıklamalarla birlikte) ve hangi spesifik ürünleri ürettiklerini ele alacağız.

LMZ tarafından üretilen ürünler

Elbette bu tür işletmeler ülke ekonomisinin en önemli parçasıdır. Rus dökümhaneleri çok sayıda çeşitli ürün üretmektedir. Bu tür işletmelerin atölyelerinde, örneğin dökümler, külçeler, külçeler üretilir. Bu endüstrinin işletmelerinde de bitmiş ürünler üretilmektedir. Bunlar örneğin ızgaralar, kanalizasyon menholleri, çanlar vb. olabilir.

Rusya'nın demir dökümhaneleri, daha önce de belirtildiği gibi, ürünlerini esas olarak mühendislik endüstrisindeki işletmelere tedarik etmektedir. Bu tür fabrikalarda üretilen ekipmanların %50'ye kadarı dökme kütük üzerine düşmektedir. Tabii ki, diğer uzmanlıklara sahip şirketler de LMZ'nin ortakları olabilir.

Sektörün temel sorunları

Ne yazık ki, bugün Rusya Federasyonu'ndaki döküm endüstrisinin durumu basit değil. SSCB'nin çöküşünden sonra, ülkenin makine yapımı endüstrisi neredeyse tamamen düşüşe geçti. Buna bağlı olarak, şekillendirilmiş ve döküm ürünlerine olan talep de önemli ölçüde azalmıştır. Daha sonra yaptırımlar ve yatırımların çıkışı LMZ'nin gelişimini olumsuz etkiledi. Ancak buna rağmen Rus dökümhaneleri varlığını sürdürmekte, piyasaya kaliteli ürünler sunmakta ve hatta üretim oranlarını artırmaktadır.

Rusya Federasyonu'ndaki bu uzmanlığın işletmelerinin uzun yıllardır temel sorunu modernizasyon ihtiyacı olmuştur. Ancak, yeni teknolojilerin uygulanması ek maliyetler gerektirir. Ne yazık ki, çoğu durumda, bu tür şirketler hala modernizasyon için gerekli ekipmanı yurtdışından çok para karşılığında satın almak zorunda kalıyor.

Rusya'daki en büyük dökümhanelerin listesi

Bugün Rusya Federasyonu'nda yaklaşık 2.000 işletme, dökme demir, çelik, alüminyum vb. şekilli ürünlerin üretimi ile uğraşmaktadır. Rusya'daki en büyük dökümhaneler:

- Balashikhinsky.

- Kamensk-Uralsky.

- Taganrog.

- "KAMAZ".

- Çerepovetler.

- Balezinsky.

SOĞUK

Bu işletme, savaş sırasında - 1942'de Kamensk-Uralsky'de kuruldu. O zaman, Balashikha dökümhanesi burada tahliye edildi. Daha sonra bu işletmenin tesisleri yerlerine iade edilmiştir. Kamensk-Uralsk'ta kendi dökümhanesi faaliyete başladı.

Sovyet döneminde, KULZ ürünleri esas olarak ülkenin askeri-sanayi kompleksine odaklandı. 1990'larda, dönüşüm döneminde, işletme profilini tüketim mallarının üretimine çevirdi.

Bugün KULZ, hem askeri hem de sivil teçhizata yönelik kalıplanmış boşlukların üretimi ile uğraşmaktadır. Toplamda, işletme 150 çeşit ürün üretmektedir. Tesis, piyasaya havacılık ekipmanı, radyo bileşenleri, biyometal ve sermet boşlukları vb. için fren sistemleri ve tekerlekler sağlıyor. KULZ'nin genel merkezi şu adreste bulunuyor: Kamensk-Uralsky, st. Ryabova, 6.

BLMZ

Yukarıda listesi verilen Rusya'daki hemen hemen tüm dökümhaneler geçen yüzyılda faaliyete geçti. BLMZ bu konuda bir istisna değildir. Ülkedeki bu en eski işletme 1932'de kuruldu. İlk ürünleri uçaklar için telli tekerleklerdi. 1935 yılında, tesis, alüminyum bağlantı parçaları üretimi için teknolojilere hakim oldu ve savaş sonrası dönemde, işletme esas olarak uçak kalkış ve iniş cihazlarının üretiminde uzmanlaştı. 1966 yılında titanyum alaşımlarından mamul ürünler üretmeye başlamıştır.

SSCB'nin çöküşü sırasında, Balashikha fabrikası faaliyetinin ana yönünü korumayı başardı. 2000'lerin başında, işletme teknik filosunu aktif olarak yükseltti. 2010 yılında tesis, ürün yelpazesini genişletmek için yeni üretim tesisleri geliştirmeye başladı.

2015 yılından bu yana, BLMZ, Soyuz bilimsel kompleksi ile birlikte, 30 MW'a kadar kapasiteye sahip gaz türbini ünitelerinin üretimi için bir proje uygulamaya başladı. BLMZ ofisi şu adreste yer almaktadır: Balashikha, Entuziastov Otoyolu, 4.

Taganrog dökümhanesi

Bu işletmenin ana ofisi şu adreste bulunabilir: Taganrog, Northern Square, 3. TLMZ oldukça yakın bir zamanda - 2015 yılında kuruldu. Ancak bugün kapasitesi zaten yılda yaklaşık 13 bin ton. Bu, en son ekipman ve yenilikçi teknolojilerin kullanımı sayesinde mümkün olmuştur. Şu anda Taganrog LMZ, ülkedeki en modern dökümhane işletmesidir.

TLMZ sadece birkaç aydır yapım aşamasındaydı. Bu süre zarfında toplamda yaklaşık 500 milyon ruble harcandı. Ana üretim hattının bileşenleri Danimarkalı şirketlerden satın alındı. Fabrikadaki fırınlar Türk'tür. Diğer tüm ekipmanlar Almanya'da yapılır. Bugün Taganrog fabrikasının ürünlerinin %90'ı iç pazara sunulmaktadır.

Rusya'daki en büyük dökümhaneler: ChLMZ

Cherepovets girişimini inşa etme kararı 1950'de alındı. 1951'den beri tesis, yol yapım makineleri ve traktörler için yedek parça üretmeye başladı. Sonraki tüm yıllarda, yeniden yapılanmaya kadar şirket sürekli olarak modernize edildi ve genişletildi. 2000 yılında, tesisin yönetimi aşağıdaki stratejik üretim yönlerini seçti:

- metalurji tesisleri için fırın silindirlerinin üretimi;

- makine yapımı işletmeleri için fırın üretimi;

- kimya endüstrisi için pompa dökümü;

- fırınlar için radyatör ısıtıcıları üretimi.

Bugün ChLMZ, bu tür ürünlerin ana Rus üreticilerinden biridir. Ortakları sadece makine yapımı işletmeleri değil, aynı zamanda hafif sanayi, konut ve toplumsal hizmetlerdir. Bu şirketin ofisi şu adreste yer almaktadır: Cherepovets, st. İnşaat sektörü, 12.

Balezinsky dökümhanesi

Bu en büyük işletme 1948'de kuruldu. Başlangıçta, artel "Kurucu" olarak adlandırıldı. Tesis, kuruluşunun ilk yıllarında ağırlıklı olarak alüminyum mutfak eşyaları imalatında uzmanlaşmıştır. Bir yıl sonra şirket demir döküm üretimine başladı. Artel 1956'da Balezinsky LMZ olarak yeniden adlandırıldı. Bugün, bu fabrika çok çeşitli ürünlerden yaklaşık 400 parça üretmektedir. Faaliyetinin ana yönü fırın dökümleri, tabaklar ve fırın kalıpları üretimidir. Şirket adresi: Balezin, st. K. Marx, 77.

Dökümhane "KamAZ"

Bu şirket Naberezhnye Chelny'de faaliyet göstermektedir. Yıllık üretim kapasitesi 245 bin dökümdür. KamAZ dökümhanesi, vermiküler grafitli, gri, yüksek mukavemetli dökme demirden ürünler üretmektedir. Bu tesis 1975 yılında inşa edilmiştir. Tesisin ilk ürünleri 83 adet alüminyum dökümdü. 1976 yılında işletme, demir ve çelik ürünleri üretiminde uzmanlaştı. Başlangıçta, tesis tanınmış anonim şirket KamAZ'ın bir parçasıydı. 1997 yılında bağımsız bir statü kazandı. Ancak, 2002 yılında işletme tekrar KamAZ OJSC'nin bir parçası oldu. Bu tesis şu adreste yer almaktadır: Naberezhnye Chelny, Avtozavodsky umudu, 2.

Nizhny Novgorod kurumsal OJSC LMZ

OAO "Dökümhane ve Mekanik Tesis" in (Rusya, Nizhny Novgorod) ana ürünleri, dökme demir boru hattı bağlantı parçalarıdır. Bu işletme tarafından üretilen ürünler gaz, buhar, yağ, su, akaryakıt, yağların taşınmasında kullanılmaktadır. Tesis faaliyete 1969 yılında başladı. O zamanlar Gorki Keten Derneği'nin atölyelerinden biriydi. Bugün, ortakları birçok makine mühendisliği, konut ve toplum hizmetleri ve su temini işletmesidir.

Sonuç yerine

Tüm ülkenin bir bütün olarak refahı, büyük ölçüde, yukarıda açıklanan Rusya'nın dökümhanelerinin ne kadar sorunsuz ve istikrarlı bir şekilde çalışacağına bağlıdır. Bu firmalar tarafından üretilen ürünler olmadan makine mühendisliği, metalurji, hafif sanayi vb. yerli işletmeler çalışamayacak, bu ve diğer dökümhanelerin geliştirilmesine, yeniden inşasına ve modernizasyonuna azami özen gösterilmesi, onlara devlet düzeyinde de dahil olmak üzere kapsamlı destek, elbette gerekli ve çok önemli.

Ofis türleri: dolap, açık alan, birleşik d kategorisi ofisler

Ofis türleri: dolap, açık alan, birleşik d kategorisi ofisler Gayrimenkulün kısa bir sınıflandırması hakkında

Gayrimenkulün kısa bir sınıflandırması hakkında Bir gözleme dükkanı nasıl açılır: dokümantasyon, ekipman Bir kafe için gözleme ekipmanı

Bir gözleme dükkanı nasıl açılır: dokümantasyon, ekipman Bir kafe için gözleme ekipmanı Bir tırtıldan bir kelebek büyütün Evde kelebekler nasıl yetiştirilir

Bir tırtıldan bir kelebek büyütün Evde kelebekler nasıl yetiştirilir Dünyanın ilk elektrik santrali

Dünyanın ilk elektrik santrali Amerika papağanı yaşam tarzı ve yaşam alanı

Amerika papağanı yaşam tarzı ve yaşam alanı Denise'in "dalış tabağı"

Denise'in "dalış tabağı"