Rusya'daki en büyük dökümhaneler: işletmelere genel bakış. Rusya'da dökümhane üretiminin durumu ve beklentileri Endüstrinin temel sorunları

RemMechService şirketi, faaliyeti çeşitli amaçlar için parça imalatı, makine ve mekanizma montajları ve bunların işlenmesinden oluşan bir imalat şirketidir. Parça üretimi için çeşitli yapısal malzemeler kullanıyoruz - kauçuk ve polimerler, çelikler, demir dışı metaller ve bunların alaşımları. Diğer şeylerin yanı sıra, firmamız kalıplanmış kauçuk ürünlerin üretimi için siparişleri kabul etmektedir. Aşağıdaki kauçuk ürünlerin üretimini sipariş edebilirsiniz:

1. Kalıplanmış ürünler:

- makineler ve mekanizmalar için yedek parçalar;

- çeşitli bölümlerin halkaları;

- çeşitli amaçlar için plakalar ve plakalar. 2. Şekilsiz ürünler:

- Çeşitli amaçlar için contalar;

- kilim;

- contalar;

- tüpler.

Kalıplanmış kauçuk ürünlerin üretimi için malzeme

Kauçuk, doğal veya sentetik kauçuktan vulkanizasyon yoluyla elde edilen elastik bir malzemedir: kauçuk, vulkanizasyon bileşeni, çoğunlukla kükürt ile karıştırılır ve ısıtılır. Amaca göre, kauçuk ayrılır:

- yağa ve benzine dayanıklı;

- aside dayanıklı;

- agresif dayanıklı;

- ısıya dayanıklı;

- ısıya dayanıklı;

- ozona dayanıklı;

- iletken.

Vulkanizasyon derecesine göre kauçuk üç tipe ayrılır:

- %3'e kadar kükürt içeren yumuşak;

- %30'a kadar kükürt içeriği ile yarı katı;

- katı, kükürt konsantrasyonu %30'u aşar.

Firmamız kauçuk kalıp üretiminde sadece yüksek kaliteli doğal ve yapay malzemeler kullanmaktadır:

- kauçuklar (bütadien-nitril kauçuk, floro-kauçuk, vb.);

- lateks;

- poliamidler;

- silikon;

Kalıplanmış kauçuk ürünlerin üretim teknolojisi

Kauçuğun ürün haline getirilmesindeki temel işlemler şunlardır:

- kauçuk bileşiklerinin hazırlanması;

- döküm ürünleri;

- kürleme.

Karışımların hazırlanması sürecinde, karışımın büyük inklüzyonlardan ve yabancı cisimlerden arındırılması için tüm toz bileşenleri kurutulur ve elenir, karışıma girmesi mekanik mukavemette ve ürün kusurlarında bir azalmaya yol açar. Kauçuk buğulanır, ezilir, daha sonra merdaneler yardımıyla gerekli plastisite verilir. Daha sonra merdaneler veya özel karıştırıcılar yardımıyla toz bileşenler ve kauçuk iyice karıştırılır. Ayrıca, elde edilen kütle, yarı mamul veya bitmiş ürünlere işlenmek üzere gönderilir.

Dört tür kauçuk bileşiği geri dönüşümü vardır:

- kalenderleme;

- sürekli ekstrüzyon;

- enjeksiyon kalıplama;

- basarak.

1. Kalenderleme işlemi - 0,5 mm ila 7 mm kalınlığında levhalar veya bantlar halinde ham kauçuk elde etmek için kauçuk karışımının tabakalanması. Özel makineler - kalenderler - bir sac haddehanenin üç silindirli veya dört silindirli standıdır. Üç merdaneli bir kalenderde, üst ve orta merdaneler arasından geçen kauçuk karışımı (sıcaklıkları 60-90 derecedir) ısıtılır, orta merdaneyi sarar ve orta ve alt merdaneler arasındaki boşluğa boşaltılır. 15 derecedir. Perdahlama işlemi için temel gereksinimler, iyi yüzey kalitesi, tülbent uzunluğu ve genişliği boyunca kalibre homojenliği, ağın dikiş genişliğinde minimum dalgalanma ile sarılmasıdır. Kalenderleme, hem pürüzsüz hem de profilli kauçuk levhalar üretir. Ayrıca, evrensel bir kaplama ve yayma kalender yardımı ile, ince bir kauçuk karışımı tabakası ile tekstillerin astarlanması veya bulaşması gerçekleştirilir; süreç, kauçuk bileşiklerinin perdahlanmasıyla aynı şekilde ilerler.

2. Sürekli ekstrüzyon (şırınga, ekstrüzyon), ısıtılmış kauçuk karışımının profil deliğinden (ağızlık) itildiği ve profilli boşlukların oluşturulduğu ham kauçuğun ekstrüzyon işlemidir. Tüpler, şeritler, kordonlar ve diğer ürünler bu şekilde yapılır. Kauçuk bileşiğinin sıcaklığı, sürekli ekstrüzyon işleminde önemli bir rol oynar:

- sıcak besleme solucan makineleri için 40-80 derece aralığında olmalıdır (değiştiğinde ekstrüzyon işlemi bozulur, yanlış profilden boşluklar elde edilir);

- soğuk besleme solucan makineleri için - sıcaklık kontrolünü büyük ölçüde basitleştiren 18-23 derece;

- solucan şırıngalarında - soğuk ve sıcak gıda makinelerinde, sağlanan karışım bir solucan yardımıyla kafanın profil deliğinden sıkılır. Bir şırınga presinde, karışım, basınç altında bir piston tarafından ağızlıktan geçirilir. Şırınga presleri, şırınga makinelerinden farklı olarak aralıklı mekanizmalardır ve sürekli bir işlem sağlayamazlar. Buna karşılık, solucan makineleri mekanik veya otomatik üretim hatlarında tamamlanabilir.

3. Kauçuk enjeksiyon kalıplama, önceden hazırlanmış kapalı bir kalıba ısıtılmış kauçuk karışımının enjekte edilmesi, ardından karışımın vulkanize edilmesi ve önceden belirlenmiş özelliklere sahip kauçuk elde edilmesi işlemidir. Bu tür döküm, kauçuğun ürün haline getirilmesi için en ilerici işlemlerden biridir ve özellikle karmaşık bir konfigürasyona sahip homojen ürünlerin seri üretimi için uygundur. Enjeksiyon kalıplama döngüsel bir süreçtir. Enjeksiyon kalıplama için kauçuk bileşikleri, izopren ve siloksan kauçuklar, poliklororen, bütil kauçuk, stiren bütadien, nitril bütadien veya doğal kauçuğa dayalı olabilir. Karışımlar, yüksek bir vulkanizasyon oranına sahipken, kavrulmaya karşı yüksek bir dirence sahip olmalıdır. Kauçuğun enjeksiyonla kalıplanmasının diğer yöntemlere göre bir takım avantajları vardır: Hazırlanan kauçuk karışımının enjeksiyonundan önce kalıbın kapatılmasıyla, pürüzsüz bir yüzeyde, çapaksız ve parlamasız, ek işlem gerektirmeyen ve üretim miktarında ürünler elde edilir. atık azaltılır.

4. Presleme yöntemi, kauçuk bileşiklerinden ürün elde etmek için en yaygın yöntemlerden biridir. Sıcak presleme teknolojisi oldukça basittir ve karmaşık pahalı ekipman gerektirmez. Ham kauçuk karışımı kalıbın iç boşluğuna yerleştirilir, manuel olarak 130-200 dereceye ısıtılır, ardından karışımın gerekli basıncı altında kalıbın iç boşluğunun şekli şekillendirilir. Yüksek kaliteli monolitik ürünler elde etmek için nemi ve uçucu maddeleri kalıptan çıkarmak gerekir. Ön presleme işlemine ihtiyacımız var: kalıbın kısa süreli açılması ve ardından kapanması. Bunu vulkanizasyon aşaması takip eder: kauçuk karışımı akışkanlığını kaybeder, güçlü ve elastik hale gelir. Kauçuğun sıcak preslenmesi sürecinde vulkanizasyon süresi, kalıbı bir kauçuk karışımı ile doldurma ve ona gerekli şekli verme döngüsünün süresini önemli ölçüde aşabilir.

Kauçuk kalıplama kalite kontrolü

Modern ekipman ve kalifiye personel ile tüm kalıplanmış kauçuk ürünleri uluslararası ve yerli standartlara uygun olarak üretilmektedir. Kalite departmanının uzmanları, girdi hammaddelerinin ve bitmiş ürünlerin kalitesinin sürekli izlenmesini gerçekleştirir, her bir kalıplanmış kauçuk ürün partisinin gerekli standartlara uygunluğu, bitmiş ürünün pasaportu ile onaylanır.

Kalıplanmış kauçuk ürünleri nasıl sipariş edilir ve satın alınır?

Hem seri hem de tek kalıplı kauçuk ürünlerin üretimi için siparişleri kabul ediyoruz. Kauçuk kalıp siparişi vermek için müşteri, gerekli tüm boyutları ve toleransları ve test edilen yüklere, çalışma koşullarına (sıcaklık, basınç, çalışma ortamı vb.) ilişkin verileri gösteren parçanın (fotoğraf) bir çizimi veya taslağını sağlamalıdır. Bu tür belgeler mevcut değilse, uzmanlarımız müşterinin gereksinimlerine göre bir tasarım belgesinin hazırlanmasına yardımcı olacaktır.

Kalıplanmış kauçuk ürünlerin üretimi için sipariş vermek için bir geri bildirim formu doldurmanız veya çizimleri postayla göndermeniz gerekir. [e-posta korumalı]

kauçuk kalıplama

dökümhane ben

dökümhane

ürünleri döküm olan sektörlerden biri (Bkz. Döküm) ,

sıvı bir alaşım ile doldurularak döküm kalıplarında elde edilir. Dünyada yıllık döküm üretimi 80 milyon tonu aşıyor. t, bunların yaklaşık %25'i SSCB'dedir (1972). Döküm yöntemleri, makine parçaları için ortalama olarak yaklaşık %40 (ağırlıkça) boşluk üretir ve bazı mühendislik dallarında, örneğin takım tezgahı yapımında, dökme ürünlerin payı %80'dir. Makine yapımı, üretilen tüm döküm kütüklerin yaklaşık %70'ini, metalurji endüstrisi - %20, sıhhi teçhizat üretimi - %10'unu tüketir. Döküm parçalar takım tezgahlarında, içten yanmalı motorlarda, kompresörlerde, pompalarda, elektrik motorlarında, buhar ve hidrolik türbinlerde, haddehanelerde ve tarım ürünlerinde kullanılmaktadır. makineler, otomobiller, traktörler, lokomotifler, vagonlar. Özellikle demir dışı alaşımlardan elde edilen önemli miktarda dökme ürün, havacılık, savunma sanayi ve alet yapımı tarafından tüketilmektedir. L. p. ayrıca su ve kanalizasyon boruları, küvetler, radyatörler, ısıtma kazanları, fırın armatürleri vb. sağlar. Dökümlerin yaygın kullanımı, şekillerinin bitmiş ürünlerin konfigürasyonuna şekillerinden daha kolay yaklaşması gerçeğiyle açıklanır. diğer yöntemlerle üretilen boşluklar, örneğin dövme . Döküm yoluyla, metal tüketimini azaltan, işleme maliyetini azaltan ve sonuç olarak ürün maliyetini azaltan küçük paylarla değişen karmaşıklıktaki iş parçalarını elde etmek mümkündür. Döküm, hemen hemen her kütleden ürünler üretmek için kullanılabilir - birkaç G yüzlerce t, onda biri kalınlığında duvarlarla mm birkaç taneye kadar m. Dökümlerin yapıldığı ana alaşımlar şunlardır: gri, dövülebilir ve alaşımlı dökme demir (tüm dökümlerin ağırlıkça %75'ine kadar), karbon ve alaşımlı çelikler (%20'den fazla) ve demir dışı alaşımlar (bakır, alüminyum, çinko ve magnezyum). Döküm parçaların kapsamı sürekli genişlemektedir. Tarih referansı. Dökme ürünlerin üretimi eski zamanlardan beri bilinmektedir (MÖ 2.-1. binyıl): Çin, Hindistan, Babil, Mısır, Yunanistan, Roma, silahlar, dini ibadet, sanat ve ev eşyaları dökülmüştür. 13-14 yüzyıllarda. Bizans, Venedik, Cenova, Floransa döküm ürünleriyle ünlüydü. 14-15 yüzyıllarda Rus devletinde. bronz ve dökme demir toplar, top gülleleri ve çanlar (Urallarda) döküldü. 1479'da Moskova'da bir "top kulübesi" inşa edildi - ilk dökümhane. IV. İvan döneminde Tula, Kaşira ve diğer şehirlerde dökümhaneler kuruldu. 1586'da A. Chokhov Çar Cannon'u (yaklaşık 40 ton) attı. Peter I altında, döküm üretimi arttı, Urallarda, devletin güneyinde ve kuzeyinde dökümhaneler kuruldu. 17. yüzyılda demir dökümler yurt dışına ihraç edildi. Döküm sanatının dikkate değer örnekleri Rusya'da yaratıldı: 1735'te I.F. ve M.I. t) E. Şahin ,

1816'da V. P. Ekimov tarafından K. Minin ve D. M. Pozharsky'ye bir anıt, 1850'de P. K. Klodt ve diğerleri tarafından St. Petersburg'daki Anichkov Köprüsü'nün heykel grupları. ) buharlı çekiç (650 t) 1873 yılında Perm fabrikasında yapılmıştır. Eski Rus fabrikalarının - Kaslinsky, Putilovsky, Sormovsky, Kolomna, vb. döküm işçilerinin işçiliği bilinmektedir. Bazı döküm işlemlerini bilimsel olarak kanıtlamak için ilk girişimler, çalışmalarında R. Reaumur tarafından yapılmıştır. ,

M.V. Lomonosov

ve diğer bilim adamları. Ancak 19. yüzyıla kadar. döküm yaparken, daha önce birikmiş asırlık ustaların deneyimini kullandılar. Sadece 19. yüzyılın başında. döküm teknolojisinin teorik temelleri atıldı, spesifik üretim problemlerinin çözümünde bilimsel yöntemler uygulandı. D. Bernoulli, L. Euler a'nın Bildirileri ,

M. V. Lomonosov, dökümhane teknolojisinin geliştirilmesi ve iyileştirilmesi için sağlam bir temel oluşturdu. Rus bilim adamları P. P. Anosov, N. V. Kalakutsky ve A. S. Lavrov'un eserlerinde kristalleşme süreçleri ilk önce bilimsel olarak açıklandı (Bkz. Kristalleşme) ,

Dökümlerde ayrışma oluşumu (bkz. Ayrışma) ve iç gerilimler, dökümlerin kalitesini iyileştirmenin yolları ana hatlarıyla belirtilmiştir. 1868'de D. K. Chernov metallerin kritik noktalarını keşfetti. Çalışmalarına A. A. Baikov tarafından devam edildi. ,

A. M. Bochvar ,

V. E. Grum-Grzhimailo ,

daha sonra N. S. Kurnakov ve diğer Rus bilim adamları. D. I. Mendeleev'in çalışmaları, L. p.'nin gelişimi için büyük önem taşıyordu.

Sovyet iktidarı yıllarında, ilk kez 1922'de alüminyum alaşımlarından ve 1929'da magnezyum alaşımlarından döküm üretimi başlatıldı; 1926'dan beri mevcut dökümhaneler yeniden inşa edildi ve yenileri inşa edildi. 100 bin tona varan döküm üretimi ile yüksek mekanizasyona sahip dökümhaneler inşa edilmiş ve faaliyete geçirilmiştir. t ve yılda daha fazla. SSCB'de döküm ekipmanının yeniden donatılması ve mekanizasyonu ile eş zamanlı olarak, yeni teknolojinin tanıtımı gerçekleştirildi, çalışma süreçleri teorisinin temelleri ve dökümhane ekipmanını hesaplama yöntemleri oluşturuldu. 20'li yıllarda. kurucuları N. P. Aksenov, N. N. Rubtsov, L. I. Fantalov, Yu. A. Nekhendzi ve diğerleri olan Sovyet bilim okulu oluşmaya başladı. Döküm teknolojisi. Döküm süreci çeşitlidir ve alt bölümlere ayrılmıştır: kalıpları doldurma yöntemine göre - sıradan döküm, santrifüj döküm, enjeksiyonlu kalıplama ;

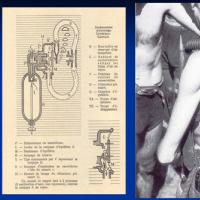

kalıp yapma yöntemine göre - tek kullanımlık kalıplara döküm (sadece bir döküm elde etmeye hizmet eder), yarı kalıcı olarak adlandırılan yeniden kullanılabilir seramik veya kil-kum kalıplarına döküm için (bu tür kalıplar onarımla 150 döküme kadar dayanabilir) ve Birkaç bin döküme kadar dayanabilen soğuk kalıplar gibi kalıcı metal kalıplar olarak adlandırılan yeniden kullanılabilir kalıplara döküm (bkz. Soğuk döküm). Boşlukların döküm ile üretiminde tek kullanımlık kum, kendiliğinden sertleşen kabuk kalıplar kullanılmaktadır. Tek seferlik kalıplar bir model kiti kullanılarak yapılır (Bkz. Model kiti)

ve şişeler (Bkz. şişe) ( pilav. bir

). Model seti, gelecekteki döküm için kalıpta bir boşluk elde etmeyi amaçlayan döküm modelinin kendisinden (bkz. Döküm modeli) ve dökümlerin iç veya karmaşık dış kısımlarını şekillendiren dökümhane maçalarını elde etmek için bir maça kutusundan oluşur. Modeller, kalıp kumu ile doldurulmuş, üzerine şişelerin monte edildiği model plakalarına sabitlenir. Kalıplanmış alt şişe model plakasından çıkarılır, 180° döndürülür ve kalıp boşluğuna bir çubuk sokulur. Daha sonra üst ve alt şişeler birleştirilir (eşleştirilir), birbirine sabitlenir ve sıvı alaşım dökülür. Sertleştirme ve soğutmadan sonra döküm, yolluk sistemi ile birlikte (Bkz. Yolluk sistemi) şişeden çıkarılır (nakavt edilir), yolluk sistemi ayrılır ve döküm temizlenir - bir dökme kütük elde edilir. Sektörde en yaygın olanı tek kullanımlık kum kalıplarda döküm üretimidir. Bu yöntem, çeşitli alaşımlardan herhangi bir boyut ve konfigürasyondaki iş parçalarını üretmek için kullanılır. Kum dökümünün teknolojik süreci ( pilav. 2

) birbirini takip eden bir dizi işlemden oluşur: malzemelerin hazırlanması, kalıp ve maça kumlarının hazırlanması, kalıp ve maça üretimi, maçaların yerleştirilmesi ve kalıpların montajı, metalin eritilmesi ve kalıba dökülmesi, metalin soğutulması ve nakavt edilmesi bitmiş döküm, dökümün temizlenmesi, ısıl işlem ve bitirme. Tek seferlik döküm kalıplarının ve maçaların imalatında kullanılan malzemeler, ilk kalıplama malzemeleri ve kalıplama kumları olarak ikiye ayrılır; kütleleri ortalama 5-6 t 1 için t yılda iyi dökümler. Kalıp kumunun imalatında, kalıp kutularından çıkarılan kalıp kumu, taze kum-kil veya bentonit malzemeleri, karışımın özelliklerini iyileştiren katkı maddeleri ve su kullanılır. Çekirdek karışımı (Bkz. Çekirdek karışımları) genellikle kuvars kumu, bağlayıcılar (yağ, reçine vb.) ve katkı maddeleri içerir. Karışım hazırlama ekipmanları üzerinde belirli bir sıra ile karışımın hazırlanması gerçekleştirilir (Bkz. Karışım hazırlama ekipmanları) ;

elekler, kurutucular, kırıcılar, değirmenler, manyetik ayırıcılar, karıştırıcılar vb. Kalıplar ve maçalar, özel kalıplama ekipmanı (bkz. Kalıplama ekipmanı) ve takım tezgahlarında yapılır. Şişelere dökülen karışım, çalkalama, presleme veya her ikisi ile sıkıştırılır. Büyük formlar kum atıcılarla doldurulur ,

daha az yaygın olarak, kalıp yapmak için kumlama ve kumlama makineleri kullanılır. Şişelerdeki kalıplar, maça kutularında kalıplanan maçalar, örneğin kendiliğinden sertleşen kalıplara dökülürken ısıyla kurutmaya veya kimyasal sertleştirmeye tabi tutulur (Bkz. Kendiliğinden sertleşen kalıplara döküm). Termal kurutma dökümhane kurutucularında gerçekleştirilir ve çubukların kurutulması da ısıtılmış bir maça kutusunda gerçekleştirilir. Kalıpların montajı şu işlemlerden oluşur: çubukların takılması, kalıpların yarısının birleştirilmesi, kalıpların braket veya üst kalıba takılan ağırlıklar ile sabitlenmesi ve alaşımla dökülürken açılmasının önlenmesi. Bazen kalıba bir maça veya kalıp kumundan yapılmış bir yolluk kabı takılır. Metal, alaşım tipine bağlı olarak çeşitli tip ve kapasitelerdeki fırınlarda eritilir (bkz. Ergitme ekipmanı). Çoğu zaman, dökümhane demiri bir kupolda eritilir x ,

elektrikli ergitme fırınları (pota, elektrik arkı, indüksiyon, kanal tipi vb.) de kullanılmaktadır. Beyaz dökme demir gibi demirli metallerden bazı alaşımlar, örneğin bir kupol fırınında ve bir elektrikli fırında (dupleks işlem olarak adlandırılır) sırayla iki fırında elde edilir. Alaşımlı döküm kalıpları (Bkz. Dökme kalıpları), içine alaşımın eritme ünitesinden periyodik olarak tedarik edildiği dökme kepçelerinden gerçekleştirilir. Sertleştirilmiş dökümler genellikle titreşimli ızgaralarda nakavt edilir (bkz. Titreşimli ızgara)

veya rockçılar. Bu durumda karışım ızgaradan uyanır ve işlenmek üzere karışım hazırlama bölümüne girer ve dökümler temizleme bölümüne gider. Dökümleri temizlerken, yanmış karışım onlardan çıkarılır, kapı sisteminin elemanları dövülür (kesilir) ve alaşım bölmeleri ve kapıların kalıntıları temizlenir. Bu işlemler tambur, kumlama ve kumlama makinelerinde yapılmaktadır. Büyük dökümler özel haznelerde hidrolik olarak temizlenir. Dökümün kesilmesi ve temizlenmesi pnömatik keskiler ve aşındırıcı bir alet ile gerçekleştirilir. Demir dışı metallerden yapılan dökümler metal kesme makinelerinde işlenir. Gerekli mekanik özellikleri elde etmek için çelik, sfero ve demir dışı alaşımlardan yapılan dökümlerin çoğu ısıl işleme tabi tutulur (Bkz. Isıl İşlem). Döküm kalite kontrolü ve döküm kusurlarının düzeltilmesinden sonra dökümler boyanır ve bitmiş ürün deposuna aktarılır. Dökümhane üretiminin mekanizasyonu ve otomasyonu. L. p.'deki teknolojik işlemlerin çoğu çok zahmetlidir ve gazların ve kuvars içeren tozların salınmasıyla yüksek sıcaklıklarda ilerler. Dökümhanelerde emek yoğunluğunu azaltmak ve normal sıhhi ve hijyenik çalışma koşulları oluşturmak için, teknolojik süreçlerin ve nakliye operasyonlarının çeşitli mekanizasyon ve otomasyon araçları kullanılmaktadır. Mekanizasyonun lineer üretime girişi 20. yüzyılın ortalarına kadar uzanmaktadır. Daha sonra kalıp malzemelerinin hazırlanmasında yolluklar, elekler, sökücüler, dökümleri temizlemek için kumlama makineleri kullanılmaya başlandı. Kalıpların elle doldurulduğu en basit kalıplama makineleri oluşturuldu ve daha sonra hidrolik presler kullanılmaya başlandı. 20'li yıllarda. pnömatik sallayarak kalıplama makineleri ortaya çıktı ve hızla yayıldı. Her teknolojik operasyonda, el emeğini makine emeği ile değiştirmeye çalıştılar: kalıp ve maça üretimi için ekipman, dökümleri sökme ve temizleme cihazları geliştirildi, malzemelerin ve bitmiş dökümlerin taşınması mekanize edildi, konveyörler tanıtıldı ve yöntemler seri üretim geliştirildi. Döküm üretiminin mekanizasyonundaki daha fazla büyüme, yeni geliştirilmiş makinelerin, otomatik döküm makinelerinin ve otomatik dökümhane hatlarının yaratılmasında ve karmaşık otomatik bölümlerin ve atölyelerin organizasyonunda ifade edilir. Döküm üretiminde en çok zaman alan işlemler kalıplama, maça üretimi ve bitmiş dökümlerin temizlenmesidir. Dökümhanelerin bu alanlarında, teknolojik işlemler en çok mekanize ve kısmen otomatiktir. Lineer üretime entegre mekanizasyon ve otomasyonun dahil edilmesi özellikle etkilidir. Umut verici, dökümlerin soğutulması ve nakavtları ile bir alaşımla kalıpların oluşturulması, birleştirilmesi ve dökülmesi için otomatik hatlardır. Örneğin, Burer - Fischer sistemi (İsviçre) hattında ( pilav. 3

) kalıpların imalatı, bir alaşımla dökülmesi ve kalıplardan dökümlerin çıkarılması otomatiktir. Sürekli hareket eden bir konveyör üzerinde alaşımlı kalıpların otomatik dökümü için kurulum başarıyla çalışıyor ( pilav. dört

). Kalıpları doldurmak için sıvı alaşımın kütlesi, belirli bir şeklin metal tüketimini hesaba katan bir elektronik cihaz tarafından kontrol edilir. Ünite bir otomatik kum hazırlama sistemi ile donatılmıştır, kalıplama kumunun kalite kontrolü ve kum hazırlamanın düzenlenmesi otomatik bir cihaz tarafından gerçekleştirilir ("Kalıplanabilirlik-kontrolör" sistemleri, İsviçre). Bitirme işlemleri için (dökümlerin temizlenmesi ve soyulması), bilyeli kumlama makineli sürekli akışlı tamburlar kullanılır. Büyük dökümler, dökümlerin kapalı bir konveyör üzerinde hareket ettiği sürekli odalarda temizlenir. Karmaşık boşluklara sahip dökümler için otomatik temizleme odaları oluşturuldu. Örneğin, "Omko-Nangborn" (ABD - Japonya) şirketi "Robot" tipinde bir kamera geliştirdi. Bu tür odaların her biri, otomatik olarak çalışan, monoray taşıma sistemine yerleştirilen kontrol modüllerinden gelen komutları yürüten, dökümlerin taşınması için bağımsız bir mekanizmadır. Temizleme bölgesinde, önceden belirlenmiş bir programa göre, süspansiyon, dökümün otomatik olarak asıldığı optimum hızda döner. Kabin kapıları otomatik olarak açılır ve kapanır. Seri üretimde dökümhanelerde dökümlerin ön (kaba) temizliği (peeling) yapılır. Bu işlem sırasında, makine atölyelerinde dökümlerin otomatik hatlarda işlenmesi için de temeller hazırlanır. Son işlemler otomatik hatlarda da yapılabilmektedir. Üzerinde pilav. 5

araba silindir bloklarını soymak için Japon şirketi "Noritake"nin otomatik hattını gösteriyor. Bu hat, 120 bloğu 1'de işlemenizi sağlar. h.

Dökümün mekanizasyonu ve otomasyonu olanakları, özellikle, örneğin kabuk kalıpların imalatı veya Kronlama işlemi (1940'lar, Almanya), soğuk maça içinde kürleme yoluyla maça imalatı gibi temelde yeni teknolojik döküm işlemlerinin geliştirilmesinden sonra artmıştır. kutular (1950'ler). , Büyük Britanya), sıcak maça kutularında kürlenerek maça imalatı (60'lar, Fransa). 40'larda. sektörde yüksek hassasiyetli döküm üretim yöntemini yatırım modellerinde uygulamaya başladı. Nispeten kısa bir süre içinde, sürecin tüm teknolojik operasyonları mekanize edildi. SSCB'de, 2500 üretim ile karmaşık otomatik bir hassas döküm üretimi oluşturuldu. t yılda küçük dökümler ( pilav. 6

). Aydınlatılmış.: Nehendzi Yu.A., Çelik döküm, M., 1948; Girshovich N.G., Dökme demir, L. - M., 1949; Fantalov L. I., Dökümhane tasarımının temelleri, M., 1953; Rubtsov N.N., Özel döküm türleri, M., 1955; kendi, SSCB'de dökümhane üretiminin tarihi, 2. baskı, Bölüm 1, M., 1962; Aksenov P.N., Dökümhane üretim teknolojisi, M., 1957; kendi, Dökümhane ekipmanları, M., 1968. D.P. İvanov, V.N. İvanov. Pirinç. 3. Kalıp yapmak, alaşımla dökmek ve bitmiş dökümleri çıkarmak için Burer - Fischer (İsviçre) sisteminin otomatik hattı. Pirinç. 6. Yıllık üretimi 2500 olan entegre otomatik hassas döküm atölyesi t yıllık dökümler. Aylık bilimsel, teknik ve üretim dergisi, SSCB Takım Tezgahları ve Alet Sanayi Bakanlığı ve Makine İmalat Sanayi Bilim ve Teknik Derneği'nin yayın organı. 1930-41'de "Dökümhane" başlığı altında yayınlandı; 1941'den Kasım 1949'a kadar yayınlanmadı; daha sonra "L. P.". Dökümhane üretimi teorisi ve pratiğini kapsar, Sovyet işletmelerinin yüksek kaliteli döküm alaşımları, yüksek performanslı döküm üretim süreçleri, entegre mekanizasyon, otomasyon, dökümhane üretiminin organizasyonu ve ekonomisi alanındaki ileri deneyimini teşvik eder, başarıları tanıtır. yabancı dökümhane üretimi. Dolaşım (1973) 14 bin kopya. Birleşik Krallık'ta "Rus Döküm Üretimi" başlığı altında yayınlandı (tam çeviri) (1961'den beri Birmingham). Büyük Sovyet Ansiklopedisi. - M.: Sovyet Ansiklopedisi.

1969-1978

.

Diğer sözlüklerde "Dökümhane" nin ne olduğunu görün:

DÖKÜM- bir dizi prsf ile karakterize edilir. özel önleyici tedbirler gerektiren tehlikeler ve tehlikeler. Döküm işlemleri, metallerin fiziksel özelliklerini değiştirme özelliğine dayanmaktadır. bir veya daha fazla yüksek t ° etkisi altındaki bir durum. Dökümhanelerde çalışmak ... ... Büyük Tıp Ansiklopedisi

DÖKÜM- erimiş metali bir dökümhaneye dökerek (bkz.) ve alarak (bkz.) metal ürünler üreten bir mühendislik dalı. Döküm, daha fazla işleme tabi tutulan bitmiş bir ürün veya (bkz.) olabilir ... Büyük Politeknik Ansiklopedisi

Peder Severin Krøyer'in bir dökümhaneyi betimleyen tablosu ... Wikipedia

dökümhane- [(çelik) döküm; (demir) dökümhane (kurucu)] döküm kalıpları kullanılarak, içine metal dökülerek ve katılaştırılarak döküm üretimi. Dökme metal ürünlerin üretimi eski zamanlardan beri bilinmektedir (MÖ 2-1. binyıl); Çin'de,… … Metalurji Ansiklopedik Sözlüğü

Dökümhane üretimi, ürünleri dökümhane kalıplarında sıvı bir alaşım ile doldurularak elde edilen döküm (Bkz. döküm) olan sanayi kollarından biridir. Dünyadaki yıllık döküm üretimi 80 milyon tonu aşıyor, ... ... Büyük Sovyet Ansiklopedisi

Altın, gümüş, kalay, kurşun, çinko vb. ergime kabiliyetine sahip tüm metaller döküm için kullanılabilir. Ancak şu anda bu işin ana malzemesi, dökme demir ve çelik formundaki bakır ve demir alaşımlarıdır. İtibaren… … Ansiklopedik Sözlük F.A. Brockhaus ve I.A. efron

Federal Devlet Yüksek Mesleki Eğitim Eğitim Kurumu "Ural Federal Üniversitesi, Rusya'nın ilk Başkanı B.N. Yeltsin'in adını aldı"

Malzeme Bilimi ve Metalurji Enstitüsü

"Dökümhane ve sertleştirme teknolojileri" bölümü

"Dökümhane" disiplini üzerine derslerin özeti

ders 1

Dökümhane üretiminin temel kavramları

ders planı

1. Dökümhane kavramı.

2. Dökümhane üretiminin gelişimine kısa bir tarihsel bakış. Rus bilim adamlarının bilimsel temellerin geliştirilmesinde ve döküm ve külçe üretiminin organizasyonundaki rolü.

3. Döküm alaşımlarının sınıflandırılması ve uygulama alanları.

Modern yaşam metaller olmadan hayal edilemez. Metaller, tüm insanlığın maddi kültürünün temeli olan teknolojik ilerlemenin temelidir. Ancak metal, yalnızca ondan ürünler elde edildiğinde bir kişiye faydalı olur. Metal ürünlerin üç ana üretim türü vardır. Bunlar dökümhane üretimi, metal şekillendirme ve metal kesmedir. "Dökümhane" kursu, ilk metal işleme türüne ayrılmıştır.

Bu ders özetinde, dökümhane üretiminin teorik temelleri yeterince ayrıntılı olarak ele alınmakta, ayrıca çeşitli ürünlerin elde edilmesi için teknolojik süreçler ve bunda kullanılan ekipman ve aletler açıklanmaktadır.

Derslerin özeti, demirli ve demirsiz metallerin dökümhane üretimine ayrılmıştır. Dökümleri çeşitli şekillerde (tek kum-kil kalıplarında, yatırım modellerine göre, soğuk kalıpta, basınç altında, vb.) üretmek için tasarlanmış teorinin temellerini, teknolojik süreçleri ve ekipmanı özetlemektedir.

Malzemenin sunumunda ana dikkat, belirli bir teknolojinin işlemlerinin fiziksel ve fiziko-kimyasal özünün, ekipmanın tasarım özelliklerinin, teknolojik modların amacının, kullanılan ekipmanın ve otomasyon araçlarının dikkate alınmasına verilir.

Boşluk elde etmenin her bir teknolojik yöntemi için özel malzemenin sunumunun yanı sıra, ana "darboğazlar", teknolojik süreçlerin sorunları, belirli bir kalitede ürünler elde etmek ve yüksek üretim elde etmek için bunları çözme yollarının ve araçlarının analizine özel önem verilir. yeterlik; aynı yaklaşım temelinde, her bir sürecin gelişimi için beklentiler de dikkate alınır.

dökümhane kavramı

Dökümhane üretiminin özü sıvı elde etmeye indirgenmiştir, yani. erime noktasının üzerinde ısıtılır, gerekli bileşim ve kalitede bir alaşım ve önceden hazırlanmış bir forma dökülür. Soğuduktan sonra metal katılaşır ve içine döküldüğü boşluğun konfigürasyonunu korur. Bu nedenle, bir döküm yapmak için şunları yapmalısınız:

1) eritme yüküne dahil edilmesi gereken malzemeleri belirleyin, bunları hesaplayın, bu malzemeleri hazırlayın (parçalara ayırın, her bileşenin gerekli miktarını tartın); malzemeleri eritme fırınına yükleyin;

2) eritmeyi gerçekleştirmek - katılaşma üzerine yeterince yüksek mekanik özelliklere sahip kusurlar olmadan ince kristalli bir yapı oluşturabilen, metalik olmayan kapanımlar ve gazlar olmadan gerekli sıcaklık, akışkanlık, uygun kimyasal bileşime sahip bir sıvı metal elde etmek;

3) Eritme bitmeden önce, metalin yüksek sıcaklığına, hidrostatik basıncına ve jetin ovma etkisine çökmeden dayanabilen ve gaz geçirebilen döküm kalıpları (içlerine metal dökmek için) hazırlayın. metalden gözenekler veya kanallar yoluyla serbest bırakılır;

4) metali fırından potaya boşaltın ve kalıba teslim edin; döküm kalıplarını sıvı metalle doldurun, kalıba jet kırılmaları ve cüruf girmesini önleyin;

5) metalin katılaşmasından sonra kalıpları açın ve onlardan dökümleri çıkarın; ÜRETME

6) dökümden (döküm kanallarında donmuş metal) tüm dökümleri ve oluşan gelgitleri ve çapakları (düşük kaliteli döküm veya kalıplama nedeniyle) ayırın;

7) döküm parçalarını kalıplama veya maça kumu parçacıklarından temizleyin;

8) Dökümlerin kalite ve boyutlarını kontrol etmek.

Şu anda, en fazla sayıda döküm, kuvars kumu, refrakter kil ve özel katkı maddelerinden oluşan bir kalıplama karışımından yapılan tek seferlik (kum) kalıplarda elde edilmektedir. Metal sertleştikten sonra kalıp bozulur ve döküm çıkarılır. Tek kullanımlık, yüksek refrakter malzemelerden (şamot, grafit vb.) yapılmış yarı kalıcı kalıplara ek olarak, birkaç on (50–200) dökümün dökülmesinde kullanılır ve kalıcı kalıplar metaldir, elde etmeye hizmet ederler. kalıp aşınmasına kadar birkaç yüz ve bazen binlerce döküm. Bir döküm kalıbının seçimi, üretimin doğasına, dökülen metalin tipine ve döküm gereksinimlerine bağlıdır.

Dökümhane üretiminin gelişimine kısa bir tarihsel bakış. Rus bilim adamlarının bilimsel temellerin geliştirilmesinde ve döküm ve külçe üretiminin organizasyonundaki rolü

Döküm, insanlık tarafından bilinen en eski metal işleme sanatı biçimlerinden biridir. Ülkemizin çeşitli yerlerindeki mezar höyüklerinde yapılan kazılarda ortaya çıkarılan çok sayıda arkeolojik buluntu, Eski Rusya'da bakır ve bronz dökümlerin çok miktarda (melon, ok ucu, mücevher - küpe, bilek, yüzük, şapka vb.) Kazılar sırasında, hayatta kalan fırınlar ve fırınlar, içi boş balta, yüzük, bilezik, metal boncuk, haç vb.

Modeli yapma yöntemi orijinaldir: gelecekteki ürünün bir kopyasını temsil eden kablolu kordonlardan bir desen dokunmuştur; Yeterince güçlü bir form elde edilene kadar bu mum modeline kil uygulandı, kurutulduktan sonra form kalsine edildi, mum eritildi ve kordlar yakıldı, soğutulduktan sonra oluşan boşluğa metal döküldü, karmaşık şekillerde bir döküm elde edilmiştir.

XI yüzyılda. Rusya'da, kilise eşyaları (bakır haçlar, çanlar, ikonlar, şamdanlar vb.) ve ev eşyaları (su ısıtıcısı, lavabo vb.) kullanımı için yerel üretim merkezleri ortaya çıktı. Kiev'e ek olarak, Büyük Novgorod, Büyük Ustyug, Tver, bakır döküm ürünlerin üretimi için önemli merkezler haline geldi. Tatar istilası, 14. yüzyılın ortalarına kadar süren bir durgunluğa neden oldu ve ardından dökümhane endüstrisi yükselmeye başladı. Bu, şehirlerin gelişmeye başladığı ve silahların gerekli olduğu, şimdi ateşli silahlarla bağlantılı olarak merkezi bir büyük devletin yaratıldığı gerçeğiyle açıklanmaktadır. Kaynaklı topların üretiminden bronz döküme geçtiler, çan attılar, sanatsal döküm için bakır döküm atölyeleri yarattılar. XVI yüzyılın ortalarında. Moskova topçusu, Avrupa devletlerinin topçuları arasında niceliksel olarak ilk sırada yer aldı.

Petrine dönemi, dökümhane üretiminin gelişiminde bir sıçramayı temsil eder. Nikita Demidov ve Ivan Batashov tarafından büyük Tula ve Kaluga fabrikaları kuruldu. İlk çelik dökümler 19. yüzyılın ikinci yarısında elde edildi. neredeyse aynı anda farklı Avrupa ülkelerinde. Rusya'da, 1866'da Obukhov fabrikasında pota çeliğinden yapıldılar. Bununla birlikte, çeliğin döküm özellikleri dökme demirinkinden önemli ölçüde daha düşük olduğu için dökümlerin kalitesinin düşük olduğu ortaya çıktı. Rus bilim adamlarının çalışmaları sayesinde metalurji uzmanları A.S. Lavrova ve N.V. Ayrışma fenomenini açıklayan ve büzülme ve gaz kabuklarının oluşum mekanizmasını ve bunlarla mücadele için geliştirilen önlemleri sunan Kalakutsky, çelik dökümlerin avantajlarını tam olarak ortaya koydu. Bu nedenle, A.A. tarafından elde edilen şekilli dökümler. 1870 yılında Sormovo fabrikasındaki açık ocak çeliğinden İznoskov, o kadar yüksek kalitede olduğu ortaya çıktı ki, St. Petersburg'daki bir sergide gösterildi.

Metalografinin kurucusu D.K.'nin bilimsel çalışmalarının yayınlanmasından sonra. Alaşımlarda dönüşüm bilimini, kristalleşmelerini, yapılarını ve özelliklerini yaratan Chernov, çelik döküm kalitesini artıran ısıl işlem kullanmaya başladılar. Metalurjik süreçler teorisi, lisede A.A. Baykov, 1908'de St. Petersburg Politeknik Enstitüsü'nde. 1927 ve 1941 arasında eski Rusya için sanayide eşi görülmemiş bir büyüme var, en büyük mekanize fabrikalar inşa ediliyor. Dökümhaneler, akış modunda, yüksek derecede mekanizasyonla, konveyörlerle, yıllık 100 bin tona kadar döküm üretimiyle inşa edilmekte ve faaliyete geçirilmektedir.

Aynı zamanda, araştırma çalışmaları yürütülmekte, iş süreçleri teorileri ve dökümhane ekipmanını hesaplama yöntemleri oluşturulmaktadır. Moskova Yüksek Teknik Okulu'nun bilim okulu prof tarafından oluşturuluyor, kuruluyor ve yönetiliyor. N.P. Aksenov.

Dökümhane üretiminin yaygın kullanımı, diğer boşluk üretme yöntemlerine (dövme, damgalama) kıyasla büyük avantajları ile açıklanmaktadır. Döküm, minimum işleme payı ile hemen hemen her karmaşıklıkta boşluklar üretebilir.

Ayrıca, döküm kütük üretimi, örneğin dövme kütük üretiminden çok daha ucuzdur. Dökümhane üretiminin günümüze gelişimi iki yönde gerçekleşmiştir:

1) yeni döküm alaşımlarının ve metalurjik süreçlerin geliştirilmesi;

2) teknolojinin iyileştirilmesi ve üretimin mekanizasyonu.

En yaygın ve ucuz döküm alaşımları olan gri dökme demirlerin mekanik ve teknolojik özelliklerinin incelenmesi ve iyileştirilmesi alanında büyük ilerleme kaydedilmiştir. Özel döküm türleri daha yaygın hale gelmekte ve geliştirilmektedir: hassas dökümler sağlayan ve sonuç olarak işleme maliyetini azaltan soğuk döküm, basınç altında, kabuk kalıplarda, yatırım modellerinde vb.

Döküm alaşımlarının sınıflandırılması ve uygulama alanları

Ortalama olarak, döküm parçalar makine ve mekanizma kütlesinin yaklaşık %50'sini oluşturur ve maliyetleri makine maliyetinin %20-25'ine ulaşır. Dökme kütük elde etme yöntemine bağlı olarak, alaşımlar döküm ve deforme olarak ayrılır. Dökme alaşımlar ya doğrudan dökümhanede orijinal bileşenlerden (şarj malzemeleri) hazırlanır ya da metalurji tesislerinden bitmiş formda elde edilir ve sadece kalıplara dökülmeden önce yeniden eritilir. Hem birinci hem de ikinci durumda, eritme işlemi sırasında bireysel elementler oksitlenebilir (yanabilir), yüksek sıcaklıklarda uçabilir (süblimleşebilir), diğer bileşenlerle veya fırın astarı ile kimyasal etkileşime girebilir ve cürufa dönüşebilir.

Alaşımın gerekli bileşimini eski haline getirmek için, metalurji işletmelerinde hazırlanan eriyik özel katkı maddelerinin (bağlar, ferroalyajlar) eklenmesiyle içindeki bireysel elementlerin kaybı telafi edilir. Ligatürler, alaşım elementine ek olarak alaşımın ana metalini de içerir, bu nedenle eriyik tarafından saf bir alaşım elementinden daha kolay ve daha tam olarak özümlenirler. Demir dışı metal alaşımlarını eritirken bitişik harfler kullanılır: bakır-nikel, bakır-alüminyum, bakır-kalay, alüminyum-magnezyum, vb.

Demirli alaşımları dökerken, ferro alaşımlar (ferrosilisyum, ferromanganez, ferrokrom, ferrotungsten, vb.), eriyiği deokside etmenin yanı sıra alaşım elementlerini eklemek için yaygın olarak kullanılır. Deoksidasyon sürecinde, ferroalyajlarda bulunan elementler indirgeyici ajanlar olarak işlev görürler: eriyik içinde çözünen oksidin oksijeni ile birleşirler, metali indirgerler ve kendilerini oksitleyerek cürufa geçerler. Deoksidasyon yoluyla eriyiğin saflaştırılması (rafine edilmesi), döküm metalinin kalitesinde önemli bir iyileşmeye katkıda bulunur, mukavemetini ve sünekliğini arttırır. Bir dizi alaşımın yanı sıra metalik olmayan malzemeler (tuzlar, vb.) Değiştiriciler olarak, küçük miktarlarda bir döküm alaşımına dahil edildiğinde yapısını ve özelliklerini önemli ölçüde etkileyen, örneğin tahılı rafine eden ve artıran değiştiriciler olarak kullanılır. metalin gücü. Bu nedenle, yüksek mukavemetli dökme demir elde etmek için magnezyum modifikasyonu kullanılır.

Dökme metal kalitesi için ana kriterler, teknik gereksinimlerde belirtilen mekanik özellikler, yapı göstergeleri, ısı direnci, aşınma direnci, korozyon direnci vb.

Alaşımlar genellikle metaller gibi öncelikle demirli ve demirsiz olarak ayrılır, ikincisi hafif alaşımları da içerir. Alaşımlar, alaşımın temeli olan metale bağlı olarak gruplara ayrılır.

En önemli alaşım grupları şunlardır:

dökme demirler ve çelikler - karbon ve diğer elementlerle demir alaşımları;

çeşitli elementlere sahip alüminyum alaşımları;

çeşitli elementlere sahip magnezyum alaşımları;

bronzlar ve pirinçler, çeşitli elementlere sahip bakır alaşımlarıdır.

Şu anda, birinci grubun alaşımları en yaygın olarak kullanılmaktadır, yani. demir alaşımları: tüm dökümlerin ağırlıkça yaklaşık %70'i dökme demirden ve yaklaşık %20'si çelikten yapılır. Kalan alaşım grupları, toplam döküm kütlesinin nispeten küçük bir bölümünü oluşturur.

Alaşımın kimyasal bileşiminde, ana elementler (örneğin, dökme demir ve çelikte demir ve karbon), varlığı alaşım üretim sürecinden kaynaklanan kalıcı safsızlıklar ve alaşıma giren rastgele safsızlıklar ayırt edilir. çeşitli sebeplerden dolayı. Çelik ve dökme demirdeki zararlı safsızlıklar arasında kükürt, fosfor, demir oksit, hidrojen, azot ve metalik olmayan kapanımlar bulunur. Bakır alaşımlarındaki zararlı safsızlıklar bakır oksit, bizmut ve bazılarında fosfordur. Kalay bronzunun özellikleri, alüminyum ve demirin safsızlıkları ve aksine alüminyum bronzda kalay ile keskin bir şekilde kötüleşir. Alüminyum alaşımlarında, demir içeriği magnezyumda, ayrıca bakır, nikel ve silikonda sınırlandırılmalıdır. Tüm alaşımlardaki gazlar ve metalik olmayan kalıntılar zararlı safsızlıklardır.

Her döküm alaşımı için gereksinimler özeldir, ancak bir dizi genel gereksinim vardır:

1. alaşımın bileşimi, dökümün istenen özelliklerini (fiziksel, kimyasal, fiziko-kimyasal, mekanik vb.) sağlamalıdır;

2. alaşım iyi döküm özelliklerine sahip olmalıdır - yüksek akışkanlık, gazlarla doygunluğa ve metalik olmayan inklüzyonların oluşumuna direnç, katılaşma ve soğutma sırasında düşük ve kararlı büzülme, ayrışmaya karşı direnç ve dökümlerde iç gerilmeler ve çatlakların oluşumu;

3. Alaşım, bileşim olarak mümkün olduğunca basit olmalı, hazırlanması kolay olmalı, toksik bileşenler içermemeli, eritme ve dökme sırasında çok kirletici ürünler yaymamalıdır;

4. alaşım sadece döküm imalatında değil, aynı zamanda bitmiş parçaların elde edilmesi için sonraki tüm işlemlerde (örneğin, kesme, ısıl işlem vb. sırasında) teknolojik olmalıdır;

5. Alaşım ekonomik olmalıdır: mümkün olduğunca az pahalı bileşen içermeli, atıklarının işlenmesi sırasında minimum kayıplara sahip olmalıdır (ladinler, ıskartalar).

Kontrol soruları ve görevleri

1. Rusya'da dökümhane gelişiminin tarihi nedir?

2. Rus bilim adamlarının bilimsel temellerin geliştirilmesinde ve demirli ve demirsiz alaşımlardan döküm üretiminin organizasyonundaki rolü nedir?

3. Dökme kütük üretim yöntemleri nelerdir?

4. Şekilli döküm yapmak için hangi kalıplar kullanılabilir?

5. Döküm alaşımları nasıl sınıflandırılır?

6. Döküm alaşımları için gereksinimler nelerdir?

7. Döküm alaşımlarının başlıca uygulama alanlarını listeler.

8. Döküm teknolojisinin özü nedir?

Kongrenin sloganı, dökümhanenin önemli rolünü ve Rus makine yapımı kompleksinin gelişimini gerçekten yansıtıyor. Dökme parçaların ortalama olarak payı, kütlenin %50-70'ini (takım tezgahı yapımında %90'a kadar) ve makine maliyetinin %20-22'sini oluşturur.

Kural olarak, döküm parçalar makinelerde ve mekanizmalarda yüksek yükler taşır ve operasyonel güvenilirliklerini, doğruluklarını ve dayanıklılıklarını belirler. Bu nedenle, dökümlerin kalitesi şu anda artan gereksinimlere tabidir.

"Kaliteli döküm" kavramı, çeşitli endüstrilerin makinelerinde ve mekanizmalarında kullanılan bir döküm parçası için bir dizi gereksinimi birleştirir. Ana gereksinimler şunlardır: mukavemet ve performans özellikleri, geometrik ve boyutsal doğruluk, yüzey kalitesi, sunum, minimum işleme payları.

Yüksek kaliteli bir döküm elde etme süreci iki ana teknolojik kompleksten oluşur: yüksek kaliteli bir ergiyik elde etmek ve bir döküm kalıbı hazırlamak Ancak, bu teknolojik işlemlerin yüksek kaliteli performansında bile, alaşım yapıldığında döküm hataları meydana gelebilir. kalıba dökülür ve döküm, kalıp malzemesi ile temas halinde soğutulur. Bu nedenle, bir döküm parçasının üretilmesi için teknolojik döngü uzun ve sorumludur.

İlk teknolojik kompleks, aşağıdaki teknolojik yöntemlerden oluşur: şarj malzemelerinin hazırlanması ve bir eritme ünitesinde eritilmesi, eriyiğin bir fırında termal-zamansal olarak işlenmesi, eriyiğin ocak dışında işlenmesi (modifikasyon, rafinasyon) ve dökme bir kalıp haline getirin.

İkinci kompleks: kalıplama ve maça karışımlarının hazırlanması, kalıpların ve maçaların üretimi, kalıpların montajı ve dökme için tedariki (kum-kil ve soğuk sertleştirme karışımlarından kalıplar yapılırken) veya soğuk bir kalıba dökülürken metal kalıpların yapılması, enjeksiyon kalıplama, savurma döküm vb. Kalıpta dökme, sertleştirme ve soğutmadan sonra dökümlerin nakavt, temizleme, ısıl işlem ve astarlama işlemleri yapılır.

Yüksek kaliteli dökümlerin üretimi için çok sayıda teknolojik yöntemin ve önemli bir malzeme, dökümhane ve yardımcı ekipman listesinin kullanılmasına rağmen, Rusya'daki dökümhane üretimi, makine yapım kompleksinin diğer tedarik endüstrileri arasında lider bir konuma sahiptir. kaynak ve dövme olarak. Sadece dökümhane üretimi, birkaç gramdan 200 tona kadar olan demir ve demir dışı alaşımlardan yapılmış iç boşluklara sahip, karmaşık konfigürasyon ve geometriye sahip şekillendirilmiş boşluklar elde etmeyi mümkün kılar.

Dökümhane üretimi en bilgi yoğun, enerji yoğun ve malzeme yoğun üretimdir. Teknolojik süreçlerin teorik temellerini geliştirirken temel bilimler kullanılır: fizik, kimya, fiziksel kimya, hidrolik, matematik, malzeme bilimi, termodinamik ve diğer uygulamalı bilimler.

1 ton uygun döküm üretimi için 1.2-1.7 ton metal şarj malzemesi, ferroalyajlar, değiştiriciler gereklidir, 3-5 ton dökümhane kumunun işlenmesi ve hazırlanması (kum-kil kalıplarda döküm yapılırken), 3-4 kg bağlayıcılar (XTS'den kalıplarda döküm ile) ve boyalar. Elektrikli fırınlarda demirli ve demirsiz alaşımların ergitilmesi sırasında elektrik tüketimi 500 ila 700 kW/saat arasında değişmektedir. Döküm maliyetinde enerji ve yakıt maliyeti %50-60, malzeme maliyeti %30-35 arasındadır.

Bilimdeki başarılar, yeni teknolojik süreçlerin, malzemelerin ve ekipmanların geliştirilmesi, son 10 yılda alaşımların mekanik ve operasyonel özelliklerini %20 artırmayı, boyutsal ve geometrik doğruluğu artırmayı, işleme paylarını azaltmayı ve sunumu iyileştirmeyi mümkün kılmıştır.

Döküm kalitesinin iyileştirilmesi, artan üretkenlik, teknolojik süreçlerin otomasyonu ve mekanizasyonu, ekonomik ve çevresel performans ile ayrılmaz bir şekilde bağlantılıdır. Bu nedenle, eski dökümhanelerin ve fabrikaların yeni inşası ve yeniden inşası sırasında, alaşım tipi, kütle ve döküm aralığı, döküm üretim hacmi, teknik gereksinimler temelinde teknolojik süreç ve ekipman seçimi yapılır. dökümler, teknik, ekonomik ve çevresel göstergeler.

Dökümhane üretiminin daha da geliştirilmesi için beklentiler ve bir strateji geliştirmek için, Rusya'daki durumunu bir bütün olarak ve çeşitli endüstrilerde ayrı ayrı değerlendirmek, öncelikli endüstriler için gelişme beklentilerini belirlemek ve bunlara dayanarak, beklentileri belirlemek gerekir. demirli ve demirsiz alaşımların, teknolojik süreçlerin ve ekipmanların geliştirilmesi.

Rusya'daki döküm endüstrisinin mevcut durumunu düşünün.

2015 yılında dünya, demirli ve demirsiz alaşımlardan 104,1 milyon ton döküm üretti. Dünya ülkelerinde demirli ve demirsiz alaşımlardan dökme kütük üretim hacimleri şek. bir.

Pirinç. bir

Deneysel bir tahmine göre, şu anda Rusya'da 2016 yılında 3,8 milyon ton döküm üreten yaklaşık 1.100 faal dökümhane ve dökümhane üretimi için ekipman ve malzeme üreten yaklaşık 90 işletme var.

Rusya'daki dökümhanelerin ve fabrikaların kapasiteye göre dağılımı, Şek. 2.

Pirinç. 2 Kapasiteye göre dökümhane ve tesislerin dağılımı, 1000 t/yıl ve %

Şu anda, Rusya'da, yılda 5 bin tona kadar kapasiteye sahip ana dökümhane sayısı (% 70).

1985'ten 2016'ya kadar olan dönemde demir ve demir dışı alaşımlardan döküm üretiminin dinamikleri tablo 1'de sunulmuştur.

tablo 1

Döküm üretim dinamikleri ve 2020'ye kadar gelişme beklentileri

| yıllar | 1985 | 1990 | 2000 | 2005 | 2010 | 2014 | 2015 | 2016 | 2020 |

| Milyon ton olarak döküm üretimi, dahil. itibaren: | 18,5 | 13,4 | 4,85 | 7,6 | 3,9 | 4,1 | 4,0 | 3,8 | 5,0 |

| dökme demir | 12,9 | 9,3 | 3,5 | 5,2 | 2,9 | 2,9 | 2,6 | 2,2 | 2,6 |

| Olmak | 3,1 | 3,24 | 0,96 | 1,3 | 0,6 | 0,7 | 0,9 | 1,0 | 1,4 |

| Demir dışı alaşımlar | 2,5 | 0,86 | 0,39 | 1,1 | 0,4 | 0,5 | 0,5 | 0,6 | 1,0 |

Şek. 3, son 12 yılda döküm üretiminin gelişiminin dinamiklerini ve 2020'ye kadar olan beklentileri göstermektedir.

1985 ve 2010 yılları arasında döküm üretimindeki keskin düşüşün ana nedenleri şunlardı:

1. Özelleştirme. Birçok fabrika (yaklaşık% 30) terk edildi, yaklaşık 1,5 milyon ton döküm üreten fabrikalar - "Centrolitler" de dahil olmak üzere ekipman ve iletişim kesildi ve hurdaya çıkarıldı.

2. Genel ekonomik ve teknik kriz. Yasaların eksikliği, karşılıklı ödememeler zinciri, işletmelerde bitmiş ürünlerin aşırı stoklanması, işletme sermayesi eksikliği, ödenmemiş ücretler.

3. Yüksek borç verme oranları, yüksek vergiler ve gümrük vergileri.

4. Enerji kaynakları, malzemeler, düşük ücretler vb. için yüksek fiyatlar.

Bu nedenle, 1985'ten 2010'a kadar, dökme kütük üretim hacmi 4,7 kat azaldı.

2005'ten 2016'ya kadar olan ikinci dönemde, dökümhaneyi yok eden bu nedenler, moda olan “Satın alınabilecek her şey üretilmemelidir” tezi ile desteklendi.

Sonuç olarak, şu anda sadece döküm endüstrisinde değil, aynı zamanda metalurji, kamu hizmetleri, tarım ve diğer endüstrilerdeki ekipmanın büyük kısmı yurtdışından satın alınmaktadır. Sorunun bu formülasyonunda, dökümler talep edilmemektedir. Dökümhane ve fabrikaların iflas ve tasfiye süreci devam etmektedir. Böylece 1985'ten günümüze dökümhane ve fabrika sayısı 2500'den 1200'e, yani. %52 ile mevcut dökümhanelerin ortalama yükü %42'dir.

2020 yılına kadar petrol ve gaz endüstrisi, demiryolu, savunma, havacılık ve diğer endüstrilerin gelişmesi nedeniyle döküm üretiminde bir artış öngörmek mümkündür. Temel olarak, çelik, sfero, alüminyum, titanyum ve magnezyum alaşımlarından döküm üretiminde büyüme ve ithal ikamesi nedeniyle dökümhane ekipmanı ithalatında düşüş öngörülmektedir.

Son 5 yılda, çelik döküm üretimi %14,2, demir dışı alaşımlardan yapılan dökümler - %15 ve dökme demir üretimi %24 azaldı. 2016'dan 2020'ye sabırsızlıkla bekliyorum (uzman tahminlerine göre) demir dışı alaşımlardan (alüminyum, magnezyum, titanyum, özel), otomobil bileşenleri, çelik dökümlerden yapılan dökümlerin üretiminin ithal ikamesi nedeniyle döküm üretiminin 5 milyon tona yükselmesi bekleniyor. vana yapımı, petrol ve gaz endüstrisi, demiryolu taşımacılığı ve çeşitli endüstriler için yerli ekipman ve ilgili malzemelerin üretiminde artış.

Rusya'daki döküm, ekipman ve malzemelerin üretim hacimlerinin dinamikleri Tablo 2'de gösterilmektedir.

Tablo 2

Rusya'da döküm, ekipman ve malzemelerin üretim hacimlerinin dinamiği

| yıllar | 2012 | 2016 | 2020 |

| Döküm üretimi, % | 82 | 90 | 96 |

| Ekipman üretimi, % | 30 | 35 | 45 |

| Malzeme üretimi,% | 70 | 80 | 85 |

Yerli dökümhane ekipmanı esas olarak aşağıdaki işletmelerde üretilmektedir: JSC "Siblitmash", JSC "Dalenergomash" - "Amurlitmash", LLC "Litmashpribor", LLC "Unirep-service", LLC "Tebova - Nur", LLC "Zavod AKS", LLC "Toledo" Eritme ekipmanı, OOO SKB Sibelektorotherm, OOO NPF Comter, OOO Reltek, ZAO Nakal-Industrial Furnaces, Novozybkovsky elektrikli ekipman tesisi, Saratov tesisi Elektorterm-93, OOO Elektrotekhnologiya, Yekaterinburg ve LLC "Kurai" Ufa tarafından üretilmektedir.

Ancak dökümhanelerin ve fabrikaların ihtiyaçlarını tam olarak karşılamıyorlar. Bu nedenle Almanya, İtalya, Çin, Japonya, Türkiye, Çek Cumhuriyeti gibi ülkelerde dökümhane ekipmanlarının yaklaşık %65'i yurt dışından satın alınmaktadır.

Şu anda, aşağıdaki ekipman Rusya'da üretilmemektedir:

- ham kum-kil ve soğuk sertleştirme karışımlarından matara ve matara içermeyen kalıpların üretimi için otomatik ve mekanize yüksek performanslı hatlar;

- 400*500 mm'den 1200*1500 mm'ye kadar mufla ölçüleri ile kum-kil karışımlarından kalıp yapmak için makineler.

- sıcak ve soğuk kalıplama için döküm maçalarının üretimi için makine;

- kalıpları boyamak için ekipman;

- 10 t/h'den fazla kapasiteye sahip soğuk karışımlı karışımların üretimi için kesikli ve sürekli karıştırıcılar.

- soğutma makineleri ve düşük basınçlı döküm makineleri;

- santrifüj döküm makineleri;

- demir ve çelik eritme için 6 tondan fazla kapasiteli orta frekanslı endüksiyon fırınları:

- CTS karışımlarının rejenerasyonu için ekipman;

- Dökümlerin ısıl işlemi için donatım.

Bu nedenle, planlanan dönemde dökümhane ekipmanı ve ilgili teknolojilerin satın alınması gerekecektir.

Rusya'da üretilen belirli ekipman türlerinin kalite ve bazı durumlarda maliyet açısından yabancılardan daha düşük olduğu belirtilmelidir.

14 Ocak 2017 tarihli 9 No'lu Sipariş, Rusya'da üretilmeyen ekipmanın satın alınmasını yasaklamaktadır. Ancak, tek başına yasaklama, yüksek kaliteli ekipman üretimi sorunlarını çözmeyecektir. Ana fabrikaların - dökümhane ekipmanı üreticilerinin listesini belirlemek ve onlara üretimin modernizasyonu için finansal yardım sağlamak gerekir.

2016 yılında dünyanın her yerinden ekipman ve yedek parça ithalatı yaklaşık 500 milyon ABD dolarını buldu. 2015 yılına kıyasla ekipman ithalatı %9 azaldı.

Uzman değerlendirmesine göre mevcut tesislerde dökümhane sektörünün ihtiyaç duyduğu ekipmanların üretimi için yeterli kapasite bulunmamaktadır. Modern teknolojik ekipmanlarla donatılmış yeni üretim tesisleri inşa etmek veya diğer endüstrilerdeki tesislerin, özellikle de takım tezgahı endüstrisindeki tesislerin yeniden eğitilmesi gerekmektedir.

Demirli ve demirsiz döküm parçalar çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Her endüstri, isimlendirme, mekanik ve operasyonel özellikler, alaşım tipi, döküm kütlesi ve buna bağlı olarak teknolojik süreç ve ekipman türüne göre dökümler için kendi özel gerekliliklerini uygular.

Sanayi tarafından döküm üretimi, Şek. 3.

Demir ve demir dışı alaşımlardan döküm üretimi, Şek. dört.

Şekil 2'de teknolojik üretim süreçlerine göre döküm üretim hacimlerinin dağılımı. 5.

Pirinç. 3.

Pirinç. 3.

Pirinç. dört. Endüstriye göre demir ve demir dışı alaşımlardan döküm üretimi, %

Pirinç. 5.

Son 5 yılda 160'tan fazla dökümhane tamamen veya kısmen yeniden inşa edildi. Umut verici teknolojik süreçler geniş çapta hakimdir: endüksiyon ve elektrik ark fırınlarında döküm alaşımlarının eritilmesi, yüksek mukavemetli dökme demir, magnezyum ve alüminyum ve titanyum alaşımlarından döküm üretiminin payını artırmak, soğuk sertleştirme karışımlarının kalıplarını ve maçalarını üretmek, 3D teknolojileri de dahil olmak üzere sayısal kullanarak döküm süreçlerinin modellenmesi.

Son yıllarda, bazı durumlarda demir ve çelikten dökümlerin yerini alan alüminyum ve magnezyum alaşımlarından döküm üretim hacimleri artmıştır. Modern arıtma, modifikasyon, mikro alaşımlama ve gaz giderme yöntemlerini kullanarak, 450-500 MPa'ya kadar alaşımların yüksek mukavemet özelliklerini elde etmek mümkündür.

Demir dışı alaşımlardan (deneysel tahminlere göre) dökme kütük üretim hacimleri Tablo'da verilmiştir. 3

| alaşım tipi | Döküm üretimi, bin ton/% |

| Toplam demir dışı alaşımlar | 600/100 |

| Külçeler dahil alüminyum alaşımlarından | 440/73,3 |

| Magnezyum alaşımlarından yapılmıştır | 30/5,0 |

| Bakır alaşımları | 80/13,3 |

| Titanyum alaşımlarından yapılmıştır | 20/3,4 |

| Nikel alaşımı | 10/1,6 |

| Ve diğer alaşımlar | 20/3,4 |

Demirli alaşımların eritilmesi için, fırın dışı işlemler için rafine etme yöntemleri ve modifiye ile kararlı bir kimyasal bileşim ve sıcaklık sağlayan elektrik ark ve endüksiyon fırınlarında ergitme umut verici teknolojiler bulunmaktadır.

2010'dan 2016'ya indüksiyon fırınlarında ve dubleks proseste demir ergitme %30 arttı. Aynı zamanda, elektrikli demir ergitme üretimindeki büyümenin sadece kupollerin indüksiyon fırınları ile değiştirilmesiyle değil, aynı zamanda dökümhanelerin kupol ergitme demiri ile kapatılmasıyla da gerçekleştiği dikkate alınmalıdır.

Dökme demirin elektrikli eritilmesine geçiş, yüksek mukavemetli dökme demirden döküm üretiminin %12,5 oranında artırılmasını mümkün kılmıştır.

Buna uygun olarak, çeşitli eritme ünitelerinde demir eritme sırasında şarj malzemelerinin ortalama bileşimi de değişti. Şarjda çelik ve dökme demir hurda miktarı %15 artarken, külçe dökümhane ve doymuş dökme demir miktarı %28 azaldı.

Yüksek kaliteli dökümlerin elde edilmesinde önemli bir rol, döküm kalıpları ve maça elde etme yöntemleri tarafından oynanır. Soğuk sertleşen karışımlardan kalıpları mühürlemek için dinamik yöntemler umut vericidir. Şu anda, PGS'den kalıp üretimi %60, CTS'den - %40'tır. Son 5 yılda, CTS'leri için kalıp üretimi %11 arttı.

Bu nedenle, dökümhane üretiminin gelişimi için en umut verici alanlar şunlardır:

Orta frekanslı endüksiyon ocaklarında ve AC ve DC ark ocaklarında demir alaşımlarının ergitilmesi;

- Kalıp ve maça üretimi için modern ekipmanların oluşturulması ve üretimi:

- Sfero döküm ve alüminyum, magnezyum, titanyum ve özel alaşımlardan döküm üretiminin geliştirilmesi;

- Dökümhane ekipmanlarının üretimi, dökümhanelerin konsolidasyonu ve şirketlere birleşmesi için yeni dökümhanelerin inşası ve eski dökümhanelerin yeniden inşası.

Dökümhanenin modernizasyonu, personelin eğitimi ile yakından ilgilidir. Yeni oluşum uzmanlarının eğitimi olmadan, ürünlerin kalitesini iyileştirmeyi ve işgücü verimliliğini artırmayı amaçlayan yeni teknolojiler oluşturmak ve bunlara hakim olmak mümkün değildir.

Son yılların deneyimi, personelin (mühendis, teknisyen, işçi) eğitiminin okul ailesinden başlaması gerektiğini göstermektedir.Okullardaki eğitim seviyesi, yüksek öğretim kurumlarına girerken okul mezunları için geçerli olan gereklilik seviyesinden önemli ölçüde düşüktür.

Gençlerin bir üniversitede döküm uzmanlığı için okumaya olan ilgisi gözle görülür şekilde azaldı ve teknik çalışmanın prestiji keskin bir şekilde düşüyor. Üniversitelerde mühendis yetiştirme metodolojisine, uzmanların sosyal yardımların sağlanmasıyla ülke işletmeleri arasında dağılımına geri dönülmelidir.

Tüm bilimsel faaliyetler, modern araştırma ekipmanı, öğretim araçları ile donatılmayan üniversitelerin döküm bölümlerine odaklanmaktadır.

Son yıllarda dökümhane bölümlerinin sayısı keskin bir şekilde azalmıştır; döküm bölümlerinin kaynak, metal bilimi ve malzeme bilimi bölümleriyle birleştirilmesi süreci devam etmektedir. Bilim ve üretim arasındaki bağ kopmuştur, lisansların hazırlanması ve kullanılması konusunda üniversiteler ve işletmeler arasında yakın bir bağ bulunmamaktadır. Sonuç olarak, döküm bölümlerinden mezun olanların sadece %30'u uzmanlık alanlarında çalışmaktadır ve dökümhane işletmelerinde yüksek nitelikli uzmanlar bulunmamaktadır.

Şu anda, dökümhanede işçiler -% 92, ekonomistler ve yöneticiler -% 3, mühendisler -% 4.8, bilim adamları -% 0.2 dahil olmak üzere yaklaşık 350 bin kişi çalışıyor (Şekil 6.)

Pirinç. 6.

Bu bağlamda öğretim elemanlarının yetiştirilmesi göz ardı edilemez. Bugün, uzmanların eğitimi genellikle üretimin gelişiminin gerisinde kalmaktadır.

Dökümhanelerin modernizasyonu ve yeniden inşası, çevre dostu yeni teknolojik süreçler ve malzemeler, uluslararası standartları karşılayan yüksek kaliteli dökümler sağlayan ilerici ekipman temelinde yavaş yavaş ilerlemektedir.

Bununla birlikte, dökümhane üretiminin kısmi modernizasyonunun bireysel örnekleri, dünya standartlarını, dökme kütüklerin kalitesini iyileştirme ve işgücü verimliliğini artırma hızını karşılamamaktadır. Bugün, teknolojik ekipman zincirinin sürekliliğini ve çok çeşitli dökümlerin üretiminde yeniden ayarlanması olasılığını sağlayan esnek üretim tesisleri inşa etmek gerekiyor.

Önümüzdeki 10-15 yıl boyunca Rusya'da dökümhane üretiminin gelişmesi için bir strateji ve taktik geliştirmek gerekiyor. Dökümhane üretiminin sektörler arası doğası göz önüne alındığında, Rusya Federasyonu Hükümeti'nin aktif desteği ile zengin pratik deneyime sahip yüksek nitelikli uzmanlar tarafından geliştirilmelidir.

Makine yapımı kompleksinin her bir kolu, demirli ve demirsiz alaşımlardan döküm kütüklerin kullanımında, dökümlerin mekanik ve operasyonel özelliklerinde, demirli ve demirli ve demirsiz alaşımlardan döküm kütüklerin kullanımında kendine has özelliklere sahiptir. dökümlerin mekanik ve operasyonel özellikleri, döküm üretimi için teknolojik süreçlerin ve ekipmanın kullanımı, döküm parçaların ağırlığı ve isimlendirilmesi, üretim türü (küçük ölçekli, seri, kütle), vb.

Bu nedenle, ilk aşamada, çalışma grupları oluşturmak ve mevcut döküm kütük üretimini endüstriye göre analiz etmek ve 2020 ve 2030 yılına kadar gelişim beklentilerini belirlemek gerekir.

Bu verilere dayanarak, öncelikli sektörleri, demir ve demir dışı alaşımlardan yapılan dökümlerin üretim hacimlerini, ekipman ve malzeme ihtiyacını belirlemek mümkün olacaktır.

Paralel olarak, dökümhane mühendisliği ve eğitiminin geliştirilmesi için bir strateji geliştirmek gereklidir. Dökümhane ekipmanlarının mevcut tesislerde üretilmesi için üretim ve teknolojik imkanların belirlenmesi, ithal ikamesine konu olan ve stratejide belirlenen süre içerisinde yurt dışından satın alınması gereken ekipman listesinin belirlenmesi gerekmektedir.

Bu nedenle, Rusya'da dökümhane üretiminin geliştirilmesi için bir stratejinin geliştirilmesi, biraz zaman ve finansman gerektiren karmaşık, sektörler arası ve karmaşık bir görevdir. Dökümlerin ihtiyaçları hakkında net verilerin yokluğunda: "ne kadar", "hangi" ve "kime", bir dökümhane geliştirme stratejisi geliştirilemez ve başarılı bir şekilde uygulanamaz.

Dökümhane üretiminin gelişme beklentilerini gerçekleştirmek için şunları yapmak gerekir:

- Bilimsel faaliyetleri, akademik bilimin bakanlıklar, üniversiteler ve fabrikalarla iletişimini koordine etmek için bir Federal Döküm Araştırma Merkezi kurun.

- Rusya Federasyonu Sanayi ve Ticaret Bakanlığı bünyesinde bir Dökümhane Departmanı oluşturmak ve onu çeşitli endüstrilerdeki dökümhanelerin teknik ve teknolojik faaliyetlerini koordine etmek, yeni teknolojik süreçler, ekipman ve malzemeler geliştirmek ve iyileştirme sorumluluğuna sahip uzmanlarla donatmak. mühendislik, orta düzey yöneticiler ve işçilerin becerileri.

- Ülke üniversitelerinin dökümhane bölümlerinde araştırma ve üretim merkezleri oluşturmak ve bunları modern teknolojik ekipman, alet ve uzmanlarla donatmak.

- Dökümhane ekipmanlarının üretimi için makine-alet fabrikaları da dahil olmak üzere eski makine yapım tesislerinin yeni inşası veya modernizasyonu. onlara gerekli finansmanı sağlamak.

- Ürünlerin (ekipman, malzeme, dökümler, (alaşımlar için) üretimi ve satın alınmasıyla ilgili dökümhanelerin Devlet yıllık raporlarını sürdürün).

- "Dökümhane" profilindeki akut kıt uzmanlıkların durumunu atamak ve üniversitelerde mühendislik eğitimine devam etmek için Eğitim ve Bilim Bakanlığı'na öneride bulunun.

- Kamu kuruluşlarının faaliyetlerine dikkat edin ve BRICS ülkelerinin dökümhane birliklerinin Hükümet ile çalışma deneyimlerini dikkate alarak onlara uygun yetkiler ve mali destek verin.

- Haziran ayının ilk Pazar günü profesyonel bir tatil "Kurucu Günü" oluşturun.

Bilim adamlarının, bilim adamlarının, işletme başkanlarının, dökümhane uzmanlarının, kamu kuruluşlarının ortak çabalarıyla, Rusya Federasyonu Hükümeti'nin aktif desteğiyle, Rus dökümhane üretiminin dünyadaki rekabet gücünü önemli ölçüde artırmanın mümkün olacağını umuyoruz. seviye.

I. A. Dibrov, Profesör, Teknik Bilimler Doktoru, Rusya Döküm İşçileri Derneği Başkanı, Rusya Federasyonu Onurlu Metalurji Uzmanı, Rusya Döküm İşçisi Dergisi Genel Yayın Yönetmeni

Döküm, insanlığın ustalaştığı en eski el sanatlarından biridir. Bronz ilk döküm malzemesiydi. Antik çağda bronzlar, arsenik, kükürt, gümüş (onda biri) safsızlıkları ile kalay (% 5-7), çinko (% 3-5), antimon ve kurşun (% 1-3) ilavesiyle bakır bazlı karmaşık alaşımlardı. yüzde). Bronz eritmenin kökeni ve ondan döküm ürünlerin (silahlar, mücevherler, mutfak eşyaları vb.) Farklı bölgelerde üretilmesi MÖ 3-7. binyıla kadar uzanmaktadır. Görünüşe göre, doğal gümüş, altın ve alaşımlarının eritilmesi neredeyse aynı anda yönetiliyordu. Doğu Slavların yaşadığı bölgede, MS ilk yüzyıllarda gelişmiş bir dökümhane zanaatı ortaya çıktı. e.

Bronz ve gümüş ve altın alaşımlarından döküm elde etmenin ana yöntemleri, taş kalıplara döküm yapmak ve mum üzerine döküm yapmaktı. Taş formlar, içinde bir çalışma boşluğunun kesildiği yumuşak kireçtaşı kayalarından yapılmıştır. Genellikle açıklığa taş kalıplar döküldü, böylece eriyiğin açık yüzeyinden oluşan ürünün bir tarafı düz çıktı. Balmumu üzerine döküm yapılırken, balmumu modelleri ilk önce gelecekteki ürünlerin tam kopyaları olarak yapıldı. Bu modeller, daha sonra kurutulan ve ateşlenen sıvı bir kil çözeltisine daldırıldı. Balmumu yandı ve eriyik ortaya çıkan boşluğa döküldü.

Çanların ve topların dökümü başladığında (XV-XVI yüzyıllar) bronz dökümün geliştirilmesinde büyük bir adım atıldı. Eşsiz bronz dökümler yapan Rus ustalarının becerisi ve sanatı yaygın olarak bilinir - 40 ton ağırlığındaki “Çar Topu” (Andrey Chokhov, 1586) ve 200 ton ağırlığındaki “Çar Çanı” (Ivan ve Mikhail Motorins, 1736).

Bronzlar ve daha sonra pirinç, yüzyıllar boyunca sanatsal dökümlerin, anıtların ve heykellerin imalatında ana malzemeydi. Roma imparatoru Marcus Aurelius'un (MS 2. yüzyıl) bronz bir heykeli günümüze ulaşmıştır. Leningrad'daki Büyük Petro'nun (1775) bronz anıtları ve Novgorod'daki (1862) Rusya'nın Millenium anıtı dünya çapında ün kazandı. Zamanımızda, Moskova'nın kurucusu Yuri Dolgoruky'ye bir döküm bronz anıt yapıldı (1954).

XVIII yüzyılda. kütle ve çok yönlülük açısından ilk etapta yeni bir döküm malzemesi geliyor - 19. yüzyılın ilk yarısında makine endüstrisinin gelişiminin temelini oluşturan dökme demir 20. yüzyılın başlarında. demir dışı metallerin ve alaşımların dökümhane üretimi, kalay bronzlarından ve pirinçlerden şekillendirilmiş dökümlerin ve bakır, bronz ve pirinçten külçelerin elde edilmesinden oluşuyordu. Şekilli dökümler sadece kum kalıplara dökülerek yapılmıştır (sonra “toprak formları”, “yere döküm” deyip yazmışlar). Kütlesi 200 kg'ı geçmeyen külçeler, dökme demir kalıplara dökülerek elde edildi.

Demir dışı metallerin ve alaşımların dökümhane üretiminin geliştirilmesindeki bir sonraki aşama, 1910-1920 civarında, esas olarak alüminyuma ve biraz sonra magnezyuma dayalı yeni alaşımların geliştirildiği zaman başladı. Aynı zamanda, alüminyum, silikon, manganez, nikel gibi özel bronz ve pirinçlerden şekillendirilmiş ve kütük dökümlerin geliştirilmesi ve ayrıca nikel ve alaşımlarından külçe üretiminin geliştirilmesi başladı. 1920-1930'da. döküm için çinko alaşımları oluşturulur. 1930-1940'ta. nikel alaşımlarından şekillendirilmiş döküm geliştirilmektedir. 1950-1970 dönemi titanyum ve alaşımları, uranyum ve diğer radyoaktif metaller, zirkonyum ve buna dayalı alaşımlar, molibden, tungsten, krom, niyobyum, berilyum ve nadir toprak metallerinin eritilmesi ve dökümü için teknolojinin gelişmesiyle dikkat çekti.

Yeni alaşımların geliştirilmesi, eritme teknolojisinin ve eritme ekipmanının radikal bir şekilde yeniden yapılandırılmasını, yeni kalıplama malzemelerinin kullanımını ve kalıp yapmak için yeni yöntemleri gerektirdi. Üretimin kitlesel doğası, kalıp ve maça yapma, eritme, kalıp dökme ve döküm işleme süreçlerinin kapsamlı mekanizasyonuna ve otomasyonuna dayanan üretim organizasyonu için yeni ilkelerin geliştirilmesine katkıda bulundu.

Dökme kütüklerin yüksek kalitede olmasını sağlama ihtiyacı, sıvı metallerin özellikleri, eriyiklerin gazlarla etkileşim süreçleri, refrakter malzemeler, cüruflar ve flukslar, inklüzyonlardan ve gazlardan arıtma işlemleri, metal alaşımlarının kristalizasyonu hakkında derin bilimsel araştırmalara yol açmıştır. çok düşük ve çok yüksek soğutma hızlarında dolum işlemleri

dökümhaneler X eriyik formları, eşlik eden fenomenlerle dökümlerin katılaşması - hacimsel ve doğrusal büzülme, farklı bir yapının ortaya çıkması, ayrılma, gerilmeler. Bu çalışmaların başlangıcı 1930-1940 yıllarında atılmıştır. acad. A. A. Bochvar, alaşımların döküm özellikleri teorisinin temellerini attı.

1920-1930'dan başlayarak. demir dışı [metalleri ve alaşımları] eritmek için elektrikli fırınlar yaygın olarak kullanılır - direnç, indüksiyon kanalı ve pota. Refrakter metallerin eritilmesinin, yalnızca vakumda bir ark deşarjı ve elektron ışını ısıtması kullanılmasıyla pratik olarak mümkün olduğu ortaya çıktı. Şu anda plazma eritme konusunda uzmanlaşılıyor ve sıradaki lazer ışını eritme.

1940-1950'de. kum kalıplara dökümden metal kalıplara döküme - kalıplara (alüminyum alaşımları, magnezyum ve bakır) ve basınçlı döküme (çinko, alüminyum, magnezyum alaşımları, pirinç) büyük bir geçiş oldu. Aynı yıllarda, ısıya dayanıklı nikel alaşımlarından döküm türbin kanatlarının üretimi ile bağlantılı olarak, hassas döküm olarak adlandırılan ve şimdi hassas döküm olarak adlandırılan eski mum döküm yöntemi yeni bir temelde yeniden canlandırıldı. Bu yöntem, tüm nikel ve kobalt bazlı süper alaşımların son derece zor işlenebilirliği nedeniyle gerekli olan çok hassas boyutlar ve yüksek yüzey kalitesi nedeniyle dökümlere çok küçük işleme toleransları sağladı.

1920-1930'da boş dökümde (yarı mamul üretmek için sonraki deformasyon için külçelerin elde edilmesi). 1940-1950'lerde dökme demir yerine su soğutmalı kalıplar yaygın olarak kullanılmaya başlandı. alüminyum, magnezyum, bakır ve nikel alaşımlarından yarı sürekli ve sürekli külçe dökümünün tanıtımı var.

1930-1940'ta. döküm kalıpları ve dökümleri katılaştırma teknolojisinin yapım ilkelerinde temel değişiklikler olmuştur. Bu değişiklikler, hem yeni döküm alaşımlarının özelliklerinde geleneksel gri dökme demir ve kalay bronzun özelliklerinden (güçlü oksit filmlerinin oluşumu, büyük hacimsel büzülme, alaşımdan alaşıma değişen kristalleşme aralığı) ve keskin bir farklılıktan kaynaklanıyordu. mukavemet, yoğunluk ve homojenlik açısından dökümler için artan gereksinimler.

Eski daralanların aksine yeni genişleyen yolluk sistemleri için tasarımlar geliştirildi. Genişleyen sistemlerde, kolondan besleme kapılarına doğru kanalların kesit alanları artar, böylece darboğaz cüruf toplayıcıya geçişte kolonun enine kesitidir. Bu durumda, yükselticiden cüruf çukuruna akan ve doldurulamayan metalin ilk kısımları, eriyiğin cüruf çukurundan ladinlere akışı, doldurulmamış cüruf çukurunda çok küçük bir basıncın etkisi altında gerçekleşir. Bu küçük basınç, kalıp boşluğuna giren eriyiğin buna uygun olarak küçük bir doğrusal hızını yaratır. Formdaki eriyik jetleri damlalara dönüşmez, hava tutmaz; ancak oksit filmi kalıptaki eriyiğin yüzeyinde yok edilir, eriyik filmler ile kirlenmez. Genişleyen yolluk sistemlerinin bu avantajlarından dolayı günümüzde tüm alaşımlardan kritik dökümler elde etmek için kullanılmaktadır.

Yeni demir dışı metal alaşımlarından şekillendirilmiş dökümlerin geliştirilmesi sırasında geliştirilen ve uygulanan yüksek kaliteli döküm elde etme teknolojisindeki bir diğer önemli başarı, dökümlerin yönlü katılaştırılması ilkesidir. Geleneksel, "eski" döküm alaşımlarından (gri dökme demir ve kalay bronz) dökümlerin üretiminde kazanılan deneyim, eriyik beslemesinin kalıba dağıtılmasının, her şeyden önce, kalıp boşluğunun güvenilir bir şekilde doldurulmasını sağlamanın gerekli olduğunu kanıtladı. ve yerel ısınmasını önleme. Gri dökme demirin hacmi kristalizasyon sırasında neredeyse değişmez ve bu nedenle, bu alaşımdan yapılan dökümler pratik olarak büzülme gözenekliliğinden veya kabuktan etkilenmez ve kar gerektirmez.

%8-10 kalay içeren "eski" kalay bronzları çok geniş bir kristalleşme aralığına sahipti, bu nedenle, kum kalıplara dökülürken, dökümlerdeki tüm hacimsel büzülme, çıplak gözle ayırt edilemeyen ince dağınık gözeneklilik şeklinde kendini gösterdi. Dökümdeki metalin yoğun olduğu ve ince parçalara metal tedariki ile demir döküm elde etme deneyiminin kullanılmasının bronz ürünlerin dökümü durumunda kendisini haklı çıkardığı izlenimi yaratıldı. Dökümlerdeki teknolojik gelgitler olarak kârlar basitçe mevcut değildi. Formda, sadece bir yükselme sağlandı - kalıp boşluğundan dikey bir kanal, kalıbın doldurulduğunun bir işareti olarak işlev gören bir eriyiğin görünümü.

Yeni alaşımlardan yüksek kaliteli dökümler elde etmek için, önce doğal olarak sertleşen ince parçalardan daha masif olanlara ve daha sonra yükselticilere doğru yönlü katılaştırma yapılması gerektiği ortaya çıktı. Bu durumda, daha önce katılaşan her alanın kristalizasyonu sırasında hacim kaybı, henüz katılaşmaya başlamamış alandan gelen eriyik ve son olarak katılaşan karlardan yenilenir. Bu tür yönlü katılaştırma, kalıba eriyik beslemesinin yerinin çok yetkin bir seçimini gerektirir. Eriyiği bölümün en ince kısmına getirmek mümkün değildir, dolum sırasında kalıbın bu kısmının ısınması için kâra yakın sıvı metal tedarik etmek daha mantıklıdır. Yönlü katılaşma oluşturmak için, katılaşmanın daha hızlı gerçekleşmesi gereken kalıbın bu kısımlarını kasıtlı olarak dondurmak gerekir. Bu, kum kalıplarda soğutucular veya metal kalıplarda özel soğutma kullanılarak elde edilir. Sertleştirmenin en son yapılması gereken yerlerde, kalıp kasıtlı olarak yalıtılır veya ısıtılır.

Alüminyum ve magnezyum alaşımlarından döküm üretiminin geliştirilmesi sırasında gerçekleştirilen ve formüle edilen yönlü katılaştırma ilkesi, artık herhangi bir alaşımdan yüksek kaliteli döküm elde etmek için kesinlikle vazgeçilmezdir.

Demir dışı alaşımları eritmek için bilimsel temellerin geliştirilmesi, kristalleştirilmesi, şekillendirilmiş dökümler ve külçeler üretme teknolojisinde ustalaşma, çoğu yüksek öğrenim ile yakından ilişkili olan büyük bir bilim adamı grubunun meziyetidir. Her şeyden önce, A. A. Bochvar, S. M. Voronov, I. E. Gorshkov, I. F. Kolobnev, N. V. Okromeshko, A. G. Spassky, M. V. Sharov'u içermelidir.

Ülkemizde demir dışı metallerin dökümhane üretimi alanındaki bilimsel gelişmeler ve üretim süreçleri, bilimsel ve teknolojik ilerlemenin ileri başarılarına karşılık gelmektedir. Özellikle sonuçları, Volga Otomobil Fabrikasında ve bir dizi başka işletmede modern soğuk döküm ve basınçlı döküm atölyelerinin oluşturulmasıydı. Volga otomobili için alüminyum alaşımlı silindir blokları üreten Zavolzhsky Motor Fabrikasında, 35 MN'lik bir kalıp kilitleme kuvvetine sahip büyük enjeksiyonlu kalıplama makineleri başarıyla çalışıyor. Altay Motor Fabrikasında, enjeksiyon kalıplama ile döküm üretimi için otomatik bir hatta hakim olunmuştur. Sovyetler Birliği'nde, dünyada ilk kez, alüminyum alaşımlarından külçelerin elektromanyetik bir kalıba sürekli dökümü süreci geliştirildi ve ustalaştı. Bu yöntem, külçelerin kalitesini önemli ölçüde artırır ve tornalama sırasında talaş şeklindeki atık miktarını azaltır.

Ülkemizde dökümhanenin karşı karşıya olduğu ana görev, ürünlerin uygun operasyonel özelliklerini korurken, et kalınlığındaki azalma, işleme paylarında ve yolluk sistemlerinde bir azalma olarak ifade edilmesi gereken döküm kalitesinde önemli bir genel gelişmedir. Bu çalışmanın sonucu) kütle olarak toplam döküm çıktısında önemli bir artış olmaksızın gerekli sayıda döküm kütük ile makine mühendisliğinin artan ihtiyaçlarını karşılamak olmalıdır.

Dökümlerin kalitesini iyileştirme sorunu, metalin ekonomik kullanımı sorunuyla yakından ilgilidir. Demir dışı metallerle ilgili olarak, bu sorunların her ikisi de özellikle akut hale gelir. Zengin demir dışı metal yataklarının tükenmesi nedeniyle, üretim maliyetleri sürekli ve önemli ölçüde artmaktadır. Artık demir dışı metaller, dökme demir ve karbon çeliğinden beş ila on kat daha pahalıdır. Bu nedenle demir dışı metallerin ekonomik kullanımı, kayıpların azaltılması, atıkların makul kullanımı dökümhane üretiminin gelişmesi için vazgeçilmez bir koşuldur.

Sanayide, atık - kırpıntılar, talaşlar, çeşitli hurda ve cürufların işlenmesiyle elde edilen demir dışı metal alaşımlarının oranı sürekli artmaktadır. Bu alaşımlar, teknolojik özelliklerini ve ürünlerin performans özelliklerini azaltabilecek artan miktarda çeşitli safsızlıklar içerir. Bu nedenle, bu tür eriyiklerin rafine edilmesi için yöntemler geliştirmek ve yüksek kaliteli dökme kütük elde etmek için bir teknoloji geliştirmek için şu anda kapsamlı araştırmalar devam etmektedir.

DÖKÜM GEREKLİLİKLERİ

Demir dışı metal alaşımlarından yapılan dökümler, belirli bir kimyasal bileşime, belirli bir mekanik özelliklere, gerekli boyutsal doğruluğa ve dış ve iç kusurlar olmaksızın yüzey temizliğine sahip olmalıdır.Dökümlerde çatlaklara, kil içermeyen, açık deliklere ve gevrekliğe izin verilmez. İşleme için temel oluşturan yüzeyler sarkma ve hasar olmamalıdır. Kabul edilebilir kusurlar, sayıları, tespit yöntemleri ve düzeltme yöntemleri endüstri standartları (OST'ler) ve teknik şartnamelerle düzenlenir.

Dökümler, kıyılmış ladinler ve kesilmiş yükselticiler ile teslim edilir. İşlem görmemiş yüzeylerdeki budama ve kütük yerleri aynı hizada temizlenir. Kaynak ve emprenye ile kusurların düzeltilmesine izin verilir. Isıl işlem ihtiyacı teknik şartlara göre belirlenir.

Dökümlerin boyutsal doğruluğu, OST 1.41154-72 gerekliliklerini karşılamalıdır. Döküm eğimlerinin varlığından kaynaklanan sapmalar hariç, döküm üretiminin çeşitli aşamalarında meydana gelen çizim boyutlarından tüm sapmaların toplamı dahil olmak üzere toleranslar, yedi doğruluk sınıfından birine karşılık gelmelidir (Tablo 20). Her doğruluk sınıfında, herhangi bir tipteki (D, T veya M) herhangi bir boyut için tüm toleranslar, belirli bir döküm için eşittir ve en büyük toplam boyuta göre ayarlanır.

Dökümlerin işlenmiş yüzeyleri bir işleme payına sahip olmalıdır. Asgari ödenek toleranstan büyük olmalıdır. Ödeneğin boyutu, dökümlerin genel boyutları ve doğruluk sınıfı ile belirlenir.

Dökümlerin yüzey kalitesi, belirtilen pürüzlülük sınıfına uygun olmalıdır. Dökümlerin üretim yöntemine, kalıpların imalatında kullanılan malzemelere, modellerin, kalıpların ve kalıpların yüzey hazırlama kalitesine bağlıdır. Yukarıdaki gereksinimleri karşılayan dökümler elde etmek için tek kullanımlık ve tekrar kullanılabilir kalıplarda çeşitli döküm yöntemleri kullanılmaktadır.

DÖKÜMLERİN SINIFLANDIRILMASI

Hizmet şartlarına göre, üretim yönteminden bağımsız olarak, dökümler üç gruba ayrılır: genel, sorumlu ve özellikle sorumlu.

Genel amaçlı grup, mukavemet için hesaplanmayan parçalar için dökümleri içerir. Konfigürasyonları ve boyutları yalnızca yapıcı ve teknolojik hususlarla belirlenir. Bu tür dökümler X-ray denetimine tabi tutulmaz.

Dayanıklılık için hesaplanan ve statik yükler altında çalışan parçaların imalatında sorumlu dökümler kullanılır. Seçici röntgen muayenesinden geçerler.

Dayanım için hesaplanan ve döngüsel ve dinamik yükler altında çalışan parçalar için dökümler özellikle sorumlu amaçlar grubuna dahildir. Bireysel X-ray denetimine, floresan denetimine ve girdap akımı denetimine tabi tutulurlar.

Kabul testlerinin hacmine bağlı olarak, OST 11.90021-71, OST 1.90016-72, OST 1.90248-77 endüstri standartları, demir dışı metal alaşımlarından dökümlerin üç gruba ayrılmasını sağlar.

Grup 1, mekanik özelliklerin kontrolü, kontrol dökümlerinin gövdesinden kesilen numuneler üzerinde seçici olarak gerçekleştirilen dökümleri, her bir ısıdan ayrı olarak dökülen numuneler üzerinde mekanik özelliklerin eşzamanlı olarak test edilmesini veya dökülen boşluklardan kesilen numuneler üzerinde bir parça testi içerir. her dökümün yanı sıra parça yoğunluk kontrolü (X-ray).

Grup II, mekanik özellikleri ayrı olarak dökülen numunelerde veya döküme dökülen boşluklardan kesilen numunelerde ve tüketici tesisinin talebi üzerine dökümlerden kesilen numunelerde (seçici olarak) ve ayrıca parça veya seçici olarak belirlenen dökümleri içerir. Dökümlerin yoğunluğunun kontrolü X-ray yöntemi. (Grup IIa'nın dökümleri için yoğunluk kontrolü yapılmaz).

Grup III, sadece sertliğin kontrol edildiği dökümlerden oluşur. Tüketici fabrikasının talebi üzerine, ayrı olarak dökülen numuneler üzerinde mekanik özellikler kontrol edilir.

Dökümlerin ilgili gruba atanması tasarımcı tarafından yapılır ve çizimde belirtilir.

İmalat yöntemine, yüzey konfigürasyonuna, maksimum geometrik boyuttaki kütlelere, duvar kalınlığına, harçlardaki özelliklere, nervürlere, kalınlaşmalara, deliklere, çubuk sayısına, işlemenin doğasına ve işlenmiş yüzeylerin pürüzlülüğüne, amaç ve özel teknik gereksinimlere bağlı olarak, dökümler bölünür. 5-6 karmaşık gruba ayrılır (kum kalıplarda ve basınç altında döküm - 6 grup; revetman modellerine göre soğuk kalıpta ve kabuk kalıplarda döküm - 5 grup). Bu durumda, altı veya beş zorluk grubu için eşleşen işaretlerin sayısı sırasıyla beş veya dörtten az olmamalıdır. Daha az sayıda eşleşen özellik ile, bunları daha yüksek karmaşıklık gruplarından daha düşük olanlara doğru sıralı olarak atayarak ve gerekli sayıda koşullu eşleştirme özelliğinin elde edildiği karmaşıklık grubunda durdurularak bir gruplandırma yöntemi kullanılır. İki gruptaki özelliklerin sayısı eşitse, dökümü "yüzey konfigürasyonu" özelliğinin kullanıldığı gruba ait olarak sınıflandırmak zordur.

SEÇME TEKNOLOJİSİNİN TEMELLERİ

Malzemelerin özellikleri ve gazlar ve refrakter malzemelerle etkileşimleri hakkında bilgi sahibi olarak, bilimsel temelli eritme teknolojisi oluşturmak mümkündür. Belirli bir durum için bir ergitme teknolojisinin geliştirilmesi, ergitme ünitesinin seçimini, enerji türünü, fırın kaplaması için malzeme seçimini ve ergitme sırasında fırındaki gerekli atmosfer bileşiminin belirlenmesini içerir. Bir teknoloji yaratırken, eriyiğin olası kirlenmesini önlemenin yolları ve rafine etme yöntemleri sorununu çözerler. Alaşımın deoksidasyonu ve modifikasyonu ihtiyacını da göz önünde bulundurun.

Çok önemli bir konu, şarj malzemelerinin, yani kaynaştırılacak malzemelerin doğru seçimidir. Teknolojiyi yaratırken metal, yardımcı malzeme, enerji ve işçilik tüketiminde de azalma sağlarlar. Bu sorunlar ancak çok özel bir durumda çözülebilir.