A Rosatom felelős termelési rendszert jelöl ki 5c. A Rosatom gyártási rendszere. - Ezek gőzfejlesztő modulok ...

Bármely vállalkozás vezetője tevékenységi területtől függetlenül arról álmodik, hogy a profit növekedjen és a termelési költségek változatlanok maradjanak. A gyártásban lévő „5C” rendszer (az angol változatban 5S), amely csak a belső tartalékok ésszerű felhasználásán alapul, segít ennek az eredménynek az elérésében.

Ezt a rendszert nem ezzel hozták létre üres lappal... Valami hasonlót javasolt egy amerikai a 19. század végén, Oroszországban egy tudós, forradalmár, filozófus és ideológus A.A. Bogdanov, aki 1911-ben könyvet adott ki a tudományos menedzsment elveiről. Az abban vázolt rendelkezések alapján a Szovjetunióban bevezették a NOT-ot, vagyis a munka tudományos megszervezését. De a legtökéletesebb a Taiichi Ohno japán mérnök által javasolt „5C” rendszer volt, amelyet a Toyota Motor gyárában vezettek be. Mi ez és miért Japán rendszer annyira népszerű lett?

A tény az, hogy egy egyszerű elven alapul, amely nem igényel költségeket. Ez a következőkből áll: minden alkalmazottnak, a takarítónőtől az igazgatóig, a lehető legnagyobb mértékben optimalizálnia kell a részét az általános munkafolyamatban. Ez a termelés egészének nyereségének növekedéséhez és az összes alkalmazott jövedelmének növekedéséhez vezet. Az „5C” rendszer bevezetésének stafétabotját a világ minden tájáról átvették a vállalatok, beleértve Oroszországot is. Ebben a cikkben megpróbáljuk meggyőzni a szkeptikusokat arról, hogy a japán know-how valóban működik, és minden tevékenységi területen.

"5C" rendszer a gyártásban, mi az

Az International 5S jelentése öt lépés (angolul step). Egyes közgazdászok és az új propagálói az elnevezést öt japán posztulátummal magyarázzák, amelyeket következetesen alkalmaznak az 5S rendszerben: seiri, seiton, seiso, seiketsu és shitsuke. Számunkra rokonaink "5C" közelebb állnak és érthetőbbek - öt egymást követő lépés, amelyet meg kell tenni termelésünk felvirágoztatása érdekében. Ez:

1. Rendezés.

2. Megrendelésnek való megfelelés.

4. Szabványosítás.

5. Javulás.

Mint látható, az "5C" rendszer nem igényel semmi természetfelettit a gyártás során. Talán ezért találhat még mindig bizalmatlanságot és komolytalan hozzáállást vele szemben.

A rendszer létrehozásának szakaszai

A bölcs japán Taiichi Ono, akinek technikájának a Toyota gyártóüzemben való bevezetésének köszönhetően sikerült mérnökből felnőni. főigazgató, felhívta a figyelmet arra, hogy mennyi veszteség keletkezik a különböző eltérések és átfedések miatt. Például néhány kis csavart nem tettek fel időben a szállítószalagra, és ennek következtében az egész gyártás leállt. Vagy éppen ellenkezőleg, az alkatrészeket árréssel adták be, feleslegesnek bizonyultak, és emiatt az alkalmazottak egy részének vissza kellett őket vinni a raktárba, ami azt jelenti, hogy üres munkára pazarolták az idejüket. Taiichi Ohno kidolgozott egy koncepciót, amelyet "éppen időben" nevezett. Vagyis a szállítószalag most pontosan annyi alkatrészt szállított, amennyi szükséges.

Más példák is említhetők. A gyártásban lévő 5C rendszer tartalmazta a „kanban” fogalmát is, ami japánul „reklámtáblát” jelent. Taiichi Ohno azt javasolta, hogy minden egyes alkatrészre vagy minden hangszerre egy úgynevezett "kanban" címkét helyezzenek el, amelyen minden szükséges információ megtalálható az alkatrészről vagy hangszerről. Elvileg mindenre vonatkozik. Például az irodában lévő árukra, gyógyszerekre, mappákra. A harmadik koncepció, amelyen az "5C" rendszer a gyártásban alapul, a "kaizen" koncepció, amely folyamatos fejlesztést jelent. Más koncepciókat is feltaláltak, amelyek csak nagyon speciálisak számára voltak alkalmasak termelési folyamatok... Ebben a cikkben nem foglalkozunk velük. A gyakorlatban kipróbált újítások eredményeként 5 olyan lépés alakult ki, amely bármely gyártásra alkalmazható. Elemezzük őket részletesen.

Válogatás

Sokunknak vannak olyan elemei az asztali gépünkön, amelyekre elvileg nincs szükség. Például régi nyomtatványok, fel nem használt fájlok, számítási vázlatok, egy szalvéta, rajta egy csésze kávé. És ennek a káosznak a kellős közepén lehetnek szükséges akták vagy dokumentumok. Az 5C rendszer alapelvei a munkafolyamatok optimalizálása, vagyis annak biztosítása, hogy ne veszítse az időt a megfelelő dolgok keresésére a felesleges dolgok romjai között. Ez a válogatás. Vagyis a munkahelyen (a gép közelében, az asztalon, a műhelyben - bárhol) minden elemet két kupacba raknak - szükségesek és szükségtelenek, amelyeket meg kell semmisíteni. Ezután mindent, amire szüksége van, a következő kupacokba rakja: "gyakran és folyamatosan használt", "ritkán használt", "szinte soha nem használt". Ezzel befejeződik a válogatás.

A rend betartása

Ha csak szétszeded a dolgokat, nem lesz semmi értelme. Ezeket a tárgyakat (szerszámokat, dokumentumokat) olyan sorrendbe kell rendezni, hogy a folyamatosan és gyakran használtak a látókörbe kerüljenek, vagy gyorsan elvihető és könnyen visszahelyezhető legyen. A ritkán használtat el lehet küldeni valahova dobozban, de ehhez kell egy kanban címkét rögzíteni, hogy egy idő után könnyen és pontosan meg lehessen találni. Mint látható, az 5C rendszer a munkahelyen a legegyszerűbb lépésekkel kezdődik, de valójában nagyon hatékonynak bizonyul. Ráadásul javítja a hangulatot és a munkavágyat.

Ez a harmadik lépés sokak számára a leglogikusabb. Gyerekkorunktól kezdve a tisztaság fenntartására tanítanak bennünket. A gyártásban ez is szükséges, ráadásul nem csak az asztalok legyenek tiszták irodai dolgozók vagy vendéglátó egységek szekrényei, de gépek, takarítónők használati helyiségei is. Japánban az alkalmazottak gondosan ügyelnek a munkahelyükre, naponta háromszor kitakarítják őket - reggel munka előtt, délután és este, utána. munkanap... Emellett cégeiknél speciális területjelölést vezettek be, amely lehetővé teszi számukra a rend fenntartását a termelésben, vagyis a területek különböző színekkel vannak jelölve. elkészült termékek, bizonyos alkatrészek raktározása és így tovább.

Szabványosítás

A szabványosítás alapelveit Taiichi Ohno találta ki. Kiterjedten használja őket és modern rendszer 5S. A termelésirányítás a szabványosításnak köszönhetően csodálatos eszközt kap az összes folyamat ellenőrzésére. Ennek eredményeként gyorsan kiküszöbölhetők az ütemterv késésének okai, és kijavítják azokat a hibákat, amelyek rossz minőségű termékek kiadásához vezetnek. A Toyota Motor gyárban így nézett ki a szabványosítás: a munkavezetők napi munkatervet készítettek, a munkahelyeken pontos instrukciókat helyeztek ki, a munkanap végén szakmunkások ellenőrizték, hogy napközben milyen eltérések történtek a tervtől és miért. Ez a szabványosítás alapszabálya, vagyis a pontos utasítások, munkatervek és azok végrehajtásának ellenőrzése. Most sok vállalkozásnál, például az ENSTO észtországi gyáraiban bónuszrendszert vezetnek be azon alkalmazottak számára, akik szigorúan betartják az 5C rendszer előírásait, és ennek alapján növelik a termelékenységüket, ami kiváló ösztönző. hogy ezt a rendszert életformaként fogadják el.

Tökéletesség

Az ötödik lépés, amely befejezi az 5C rendszert a gyártásban, a kaizen koncepción alapul. Ez azt jelenti, hogy beosztásától függetlenül minden dolgozónak törekednie kell a munkafolyamat javítására a rábízott területen. A kaizen filozófiai lényege, hogy az egész életünk napról napra jobb lesz, és mivel a munka az élet része, az sem maradhat távol a fejlődéstől.

A tevékenységi kör itt széles, mert a tökéletességnek nincs határa. A japánok szerint a dolgozóknak maguknak kell javítaniuk a termelési folyamatukat, utasítások és kényszer nélkül. Manapság sok szervezet olyan munkavállalói csapatokat hoz létre, akik figyelemmel kísérik a termékek minőségét, megtanítják másoknak pozitív tapasztalataikat, és segítenek nekik a kiválóság elérésében.

Főbb hibák

Ahhoz, hogy az 5C rendszer működni tudjon, nem elég megszervezni, vagy olyan alkalmazottakat felvenni, akik rákényszerítik kollégáikat a megvalósításra. Itt fontos, hogy az emberek felismerjék ennek az innovációnak a hasznosságát, és életstílusként fogadják el. Az „5C” rendszer bevezetése Oroszországban a gyártás során éppen azért ütközik nehézségekbe, mert a mi orosz mentalitásunk eltér a japántól. Számos iparágunkat a következők jellemzik:

1. Az alkalmazottak, különösen, ha nincs rájuk ösztönző, nem törekednek a vállalkozás nyereségének növelésére. Azt kérdezik, miért próbálják még gazdagabbá tenni a főnököt, ha már mindene megvan.

2. Magukat a vezetőket nem érdekli az "5C" rendszer megvalósítása, mert nem látják annak célszerűségét.

3. Sok „felülről származó” direktívát csak „show” céljára szoktak végrehajtani. Japánban egészen más a hozzáállás a munkájukhoz. Például ugyanaz a Taiichi Ono, aki bevezette az 5C rendszert, nem a személyes haszonra gondolt, hanem a vállalat hasznára, amelyben ő csak mérnök volt.

4. Az 5C rendszert sok vállalatnál erőszakkal bevezetik. A karcsú termelés, amely magában foglalja minden típusú veszteség (munkaidő, nyersanyagok, jó dolgozók, motiváció és egyéb mutatók) kiküszöbölését, nem működik, mivel a munkavállalók tudatalatti szinten kezdenek ellenállni az innovációknak, ami végső soron csökkenti az összes erőfeszítést nulla.

5. A rendszert megvalósító vezetők nem értik teljesen a lényegét, ezért vannak hibák a kialakított termelési folyamatokban.

6. A szabványosítás gyakran bürokráciává fejlődik, a jócselekedet benőtt olyan utasításokkal, utasításokkal, amelyek csak zavarják a munkát.

A Lean Manufacturing egy intézményirányítási koncepció, amely a pazarlás megszüntetése iránti folyamatos elkötelezettségen alapul. Az egészségügy területén magában foglalja az egészségügyi intézmény valamennyi dolgozójának részvételét az optimalizálási folyamatban, valamint a páciensre való maximális összpontosítást.

Ez optimalizálja a folyamatokat és csökkenti a hulladékot, ezáltal javítja a szállítás elérhetőségét és minőségét. egészségügyi ellátás A lakosság. A cikk letölthető kész minta Lean technológia megvalósítási terv.

↯ További cikkek a folyóiratban

Lean gyártási rendszer megvalósítása

A kormány elfogadta a járóbeteg-ellátás új modelljének végleges tervét. Célja a sorban állás, a szakorvosi időpont egyeztetési idő és a poliklinikák orvosi vizsgálatának időzítése.

A projekt várhatóan javítani fogja az egészségügyi szolgáltatások minőségét és a betegek általános elégedettségét a kórházak munkájával.

Mindez az 5C rendszer egészségügyben történő alkalmazásával érhető el. Az 5C lehetővé teszi:

- a munkateher újraelosztása az orvosok és a nővérek között;

- a beteglogisztika optimalizálása;

- áttérni az elektronikus dokumentációra.

A szakorvosi rendelésre való várakozás során a betegek komfortos körülményeket biztosítanak, a megelőző vizsgálatokat és orvosi vizsgálatokat a "folyamatos betegáramlás standard időponttal egy fős rendelésre" elv szerint végezzük.

Projekt idővonal

A projektet 6 évre tervezték - 2023-ig. 2018-2019-ben egy kísérlet indul, amelyben 155, illetve 195 egészségügyi intézmény vesz részt. A fent leírt modell szerint kezdenek dolgozni. 2022-ig országszerte mintegy 4 ezer poliklinika tér át az új tevékenységi rendre.

Jövőre a poliklinikák 50%-án finoman reagálnak a segélyvárakozási időtől való eltérésekre, 2020-ra ez az egészségügyi intézmények 75%-ában, 2022-re pedig az egészségügyi szervezetek 95%-ában fog megtörténni.

↯ Lean klinika: Az egészségügyi intézmények 5 hibája- nézze meg a "Főorvos-helyettes" magazinban.

Problémák, amelyekkel szembe kell néznie

A karcsú technológiákra való átállás során a kórházak elkerülhetetlenül nehézségekkel szembesülnek. A "Főorvos-helyettes" magazin megnevezte az 5 leggyakoribb problémát:

- A fizetés és a pénzügyi terv megereszkedett;

- Több a konfliktus a betegekkel;

- Zavar a funkcionalitásban;

- A betegek elégedettek, de a fogadás minősége csökkent;

- Nehéz egyensúlyt teremteni.

A cikkben az Egészségügyi Minisztérium szakembere megmutatta, mit kell tenni annak érdekében, hogy az 5C rendszer hibamentesen működjön:

Ellenőrzőlisták letöltése

Öt lépés az orvosi munkaterület ésszerű megszervezéséhez

Ma már létezik egy olyan eszköz, amely lehetővé teszi az orvosi rendelőben a munkaterület megszervezését az Egészségügyi Minisztérium előírásai szerint. Lean 5C Managementnek hívják.

A lényege 5 alapelv, amelyek C betűvel kezdődnek:

- fajta;

- rendet tartani;

- tartsd tisztán;

- szabványosítás;

- javítani.

Az 5C rendszer az orvostudományban nem csak esztétikai munkahely hanem egy módja annak, hogy többet végezzen, és kevésbé legyen fáradt a munkahelyén. Ráadásul a biztonság - az irodai rendrakásnál leggyakrabban sok műszaki hibát fedeznek fel - csupasz vezetékek, szivárgó berendezések stb.

Az ergonómiai szempontból nem átgondolt helyiségben könnyen megsérülhet, vagy éles tárgyat elkapva, elszakadhat a ruhája.

Algoritmus egy 5C rendszer bevezetéséhez az egészségügyben

Az 5C bevezetésének alapelvei és szakaszai egy egészségügyi intézményben:

1. lépés. Rendezés

Ebben a szakaszban minden haszontalan tárgyat el kell választani a szükséges tárgyaktól. A munkahelyen lévő összes elem a következő elv szerint van felosztva:

- szükségtelen (évente 1-nél kevesebbszer vagy egyáltalán nem használt, piros címkékkel jelölve);

- szükségtelen sürgősen (időszakonként használatos, sárga címkékkel jelölve);

- szükséges (munka közben folyamatosan használt, zöld címkékkel jelölve).

2. lépés Tartson rendet

Minden olyan dologhoz, amely a mindennapi munkában szükséges, határozza meg a helyét. A következő sorrendet kell követni:

- bútorok és polcok elrendezése;

- irodai berendezések felszerelése;

- dokumentumok elhelyezése.

Ha egy adott elem megtalálása több mint 30 másodpercet vesz igénybe, át kell gondolnia annak helyét. Nem valószínű, hogy első alkalommal fog működni – időbe és erőfeszítésbe telik, hogy optimális megoldást találjunk erre a problémára. Több lehetőséget is ki kell próbálnia a bútorok elrendezésére.

Interaktív séma volt/volt

3. lépés Tartsa tisztán

Az 5C egészségügyi rendszer feltételezi, hogy a bútorokat és berendezéseket rendben és tisztaságban tartják. Meg kell tisztítani a berendezéseket, vezetékeket, ventilátorokat, hosszabbítókat, padlót a portól és szennyeződésektől. Azonosítsa a szennyeződés forrásait az orvosi rendelőben, és szüntesse meg azokat.

4. lépés: Szabványosítás

Az előző lépések végrehajtása során hozott minden döntést szabvány formájában kell rögzíteni. A negyedik és ötödik lépés az elért eredmények rögzítésére szolgál. Ezekben a szakaszokban a legnehezebb a vizuális diagramok és emlékeztetők átgondolása. Az "Egészség" magazin kész megoldásokat kínált.

Lean gyártási rendszer megvalósításának költségelemzése

A karcsú gyártás a költségek csökkentésén és az erőforrások fogyasztói értékteremtésre való összpontosításán alapul. Az egészségügyi szektorral kapcsolatos költségelemzés elvégezhető J. Wumek és D. Jones múlt század végén javasolt besorolásával.

Költségtípusok:

- Túlmunka a célok elérése érdekében (túlmunka):

- indokolatlan diagnosztikai eljárások végrehajtása;

- ismételt bejegyzések;

- dokumentumok másolatának készítése.

- Felesleges tartalékok:

- Pénz;

- gyógyszerek;

- orvosi eszközök;

- fogyóeszközök;

- leltárt és eszközöket.

- Felesleges időráfordítás:

- a beteg hosszan tartó tartózkodása a várólistán;

- egészségügyi személyzet várja a kollégákat, akiknek segítségre van szüksége egy-egy manipuláció végrehajtásához;

- hosszú idő a beteg látogatásától a végső diagnózis felállításáig;

- az egészségügyi személyzet által a jelentések elkészítésére és megírására fordított idő.

- Túlzott mozgás az intézményen belül:

- az irodák távolsága;

- a berendezések és eszközök kényelmetlen elhelyezkedése.

- Túlzott információfeldolgozás:

- a beteg ismételt kikérdezése;

- kórtörténet újragyűjtése.

- Hátrányok a munkában:

- betegáramok keresztezése és keveredése;

- megsértése az orvosi dokumentáció lefolytatásában.

- A személyzet indokolatlan igénybevétele:

- a közép- és fiatal egészségügyi dolgozók feladatainak megkettőzése;

- a személyzetben rejlő kihasználatlan potenciál.

Ezt követően a költségek fontossági és jelentőség szerinti felosztása történik. Ebben az esetben, mint általában, a technika az egyén szakértői értékelések 10 fokú skálán, utólagos átszámítással átlagértékekre.

Hálásak vagyunk az OAO PO EKhZ Közkommunikációs Osztályának az anyag rendelkezésre bocsátásáért.

Ennek egyik példája lehet a Központi Kutatólaboratórium szakembereinek Elena Kozets és Pavel Shport - Elena Kozets fizikai és kémiai elemzési módszerek mérnökének, valamint Pavel Shport műszer- és automatizálási mérnök mérnökének - RPS projektje, melynek keretein belül. a Vállalati Fejlesztési Iskola egy olyan projektet javasolt, amelynek célja a gyors és hatékony az 5C rendszer bevezetése a vállalkozás irodai részlegeiben.

Ma már az egyik fő RPS eszköz az 5C rendszer, erről a rendszerről valószínűleg mindenki hallott már az Elektrokémiai Üzemben. Öt komponenst tartalmaz. Az első közülük a "rendezés", miközben megszabadul minden feleslegestől. Második pont: "Figyeld a rendet" - minden apró dolognak tudnia kell a helyét, ahol megtalálható, időveszteség és felesleges mozdulatok nélkül. A harmadik szabály: „Tartsa tisztán a munkahelyét”. Természetesen mindennek jó állapotban kell lennie, és készen kell állnia a további munkára. Negyedik "C" - "A tisztaság és rend fenntartására vonatkozó eljárás szabványosítása." És végül az ötödik - "Javítsa a rendet, ösztönözze a fenntartását."

A rendszer tömeges bevezetése 2013-ban kezdődött a vállalkozásnál, de főként lefedett termelő műhelyek... 2016 folyamán a termelési kutatási és ellenőrzési osztály szakemberei a munkavédelmi osztályral közösen felmérték az 5C rendszer fejlettségi szintjét a vállalkozás részlegeiben. Érdemes megjegyezni, hogy egyetlen olyan termelési egység sem maradt, ahol a pontszám 4 pont alatt lenne (az 5 lehetséges pontból). A központi üzemi laboratórium pedig példaértékű egységnek nevezhető az 5C megvalósításában.

A mai napig az 5C rendszert teljes mértékben bevezették a gyártásba, és mára a megfelelő szinten tartják, és fejlesztés alatt áll. A következő lépés az 5C bevezetése az irodában.

Hogyan nézzen ki egy 5C rendszer egy irodában?

Az irodai pazarlás csökkentése azt jelenti, hogy mindent meg kell szüntetni, ami növeli a munka elvégzéséhez szükséges időt, tőkét és erőforrásokat. Ez a folyamat számtalan probléma esetén alkalmazható. A pénz- és időköltségek drasztikusan csökkenthetők számos apró hulladék fokozatos megszüntetésével, mint például az utómunkálatok és javítások, a várakozás, a szükségtelen mozgatások, a túlzott feldolgozás, a berendezések leállása, a túlzott készletezés és egyebek.

Ez volt:

lett:

Melyek a fő problémák, amelyekkel itt szembesülhet? Az első probléma a munkavállalók és vezetőik motivációjának hiánya. A második a megértés hiánya, hogy mit, hogyan és mit kell tenni. És innen következik a harmadik probléma - a rendszer alacsony végrehajtási aránya. Elvileg a termelési dolgozóknak ugyanezek a problémái voltak három éve. Szerencsére azonban az 5C rendszer gyártásban való bevezetésének tapasztalatait felhasználva mindezen hátrányok figyelembe vehetőek, így az irodában gyorsabban és hatékonyabban megy a folyamat.

Jómagam az elmúlt három év során már végigmentem a megvalósítás valamennyi szakaszán. Láttam, milyen problémák merülnek fel – mondja Pavel Shport, az ECP 5C rendszer megvalósításának koordinátora. - Amikor egy alosztályhoz érkezik, gyakran hallani, hogy ott minden remekül működik, és nincs szükség új rendszerekre. Három év után azonban megváltozott a rendszerhez való hozzáállás. Az emberek rájöttek, hogy dolgozik és segít, és felkelt az érdeklődés. Ezért elsődleges feladatunk az irodai dolgozók érdeklődésének felkeltése.

Első lépésben tehát a pilóta munkahelyek (irodák) kiválasztása és ideális állapotba hozatala az 5C rendszer szerint. Továbbá a megvalósítás más részlegeken már a pilot példáján megy végbe, a munka azon pozitív tulajdonságainak példáján, amelyek megjelennek bennük. A rendszer alkalmazásának a vállalkozásunk sajátosságaihoz igazodó vizuális anyagai készülnek.

A megvalósítás időzítéséről jelenleg nehéz beszélni. De a lényeg, hogy a munka már elkezdődött, a projekt megkapta a menedzsment támogatását. A mai napig folyamatban vannak a szükséges technikai intézkedések a csapatépítés, a diagnosztika elvégzése és a projekt kulcsterületeinek meghatározása érdekében. Az ötletgazdák abban reménykednek, hogy még az idén sikerül megvalósítaniuk terveiket.

Olga BELYANTSEVA, fotó Pavel SHPORT jóvoltából

Az 5S rendszer megvalósításához tipikus utasítások, sablonok és algoritmusok találhatók

Gyártó rendszer A Rosatom (RPS) egy kultúra lean gyártás valamint a folyamatos folyamatfejlesztés rendszere a globális szintű versenyelőny biztosítására.

Az RPS öt alapelven alapul, amelyek arra ösztönzik az alkalmazottakat, hogy legyenek figyelmesek az ügyfelek igényeire (nem csak a végfelhasználó, hanem a fogyasztói telephelyre, fogyasztói műhelyre és akár a későbbi üzemeltetőre is); megoldani a problémákat azok előfordulásának helyén; minőséget épít a folyamatba, ne termeljen hulladékot; az esetleges veszteségek azonosítása és megszüntetése (túlzott raktári készletek, együttműködési lemaradások, leállások, szükségtelen mozgások stb.); példát mutatni a kollégáknak.

Ezeket az elveket a legjobb hazai és külföldi tapasztalat, különösen a rendszerek tudományos szervezet a Szovjetunió Közepes Gépgyártási Minisztériumának munkaerő, termelés és irányítása (NOTPiU), valamint a japán "Toyota" autógyártó Toyota gyártási rendszere. A Rosatom termelési rendszere az Állami Részvénytársaság stratégiai céljainak teljesítésére, az ágazati RPS projektek pedig a termelékenység növelésére, a költségek csökkentésére és a termékminőség javítására irányulnak. Az RPS-eszközök alkalmazásának ismerete és képessége előfeltétele szakmai és karrier növekedés nukleáris ipar alkalmazottai.

2015 elején döntöttek a jelentkezésről rendszerszemléletű az RPS üzembe helyezésében a vállalkozásoknál: a célok lebontása a telephelyvezető szintjére, a vállalkozás fő termékeinek termelésének optimalizálása (termelési áramlások), RPS projektek megvalósítása, az alkalmazottak képzése és motiválása. 2017-re a rendszertelepítési körvonal 10-ről 23 RPS-vállalatra nőtt. 2020-ig körülbelül 30-an lesznek, termékeik a Rosatom összköltségének mintegy 80%-át teszik ki.

A Rosatom Termelési Rendszer fejlesztési koncepciója szerint minden olyan vállalkozás, amely a rendszer átfogó telepítését végzi, három szintre oszlik: „RPS Leader”, „RPS Candidate” és „RPS Reserve”. Vállalkozások - "Az RPS vezetői" kiváltságcsomagot kapnak (üzleti tréner látogatása a vállalkozásban, lehetőség az alkalmazottak számára tapasztalatcserére utazni külföldi és orosz vezető vállalkozásokhoz, családi kirándulások, bizonyítványok a Rosatom Vállalati Akadémián végzett képzéshez , részvétel a „Munkatér kialakítása” projektben stb.).

Jelenleg az RPS bevezetése az ipar vállalkozásainál már jelentős megtakarításokat tesz lehetővé, árukészletek a raktárakban és az orosz atomerőművek tervezett megelőző karbantartásának ütemezése.

A Rosatom termelési rendszere az orosz nukleáris ipar összes gyártási folyamatának teljesítményét javító program. Jól ismert tapasztalatok alapján készült Japán cég A Toyota Production System és a Kaizen rendszeren alapul. A rendszer megvalósítása a lean termelés elvein és az időcsökkentési vágyon alapul termelési ciklus a veszteségek kiküszöbölésével.

Másfél éve megalakult az „RPS” fejlesztési igazgatósága. Ma az RPS végrehajtása során körülbelül száz vállalkozás működik az iparágban, amely magában foglalja az Orosz Föderáció Állami Kutatóközpontját - IPPE-t is.

Az 5C lecke célja a munkahelyek javítása, hogy a személyzet a leghatékonyabban dolgozhasson, figyelembe véve a műveletek kényelmét és biztonságos végrehajtását.

Az első képzési nap elméleti alappal indult - a gyártási rendszer filozófiáját és az RPS 5C eszközt prezentációk formájában mutatták be. szemléltető példák... De a képzés döntő része gyakorlati, a megszerzett ismeretek közvetlenül a gyártóhelyen történő alkalmazása.

Az 5C rendszer szervezési és technikai intézkedések összessége a munkahelyek ésszerű megszervezésére, a munkabiztonság biztosítására, a munka termelékenységének növelésére és a termékminőség javítására. A rendszer nevét öt orosz szó első betűiről kapta: rendezés, rend fenntartása, tisztán tartás, szabványosítás, javítás.

Hány kilométer a moszkvai moszkvai körgyűrű egy körben?

Hány kilométer a moszkvai moszkvai körgyűrű egy körben? Hová tűntek el a moszkvai verebek: az ornitológusok következtetése Miért tűntek el a verebek?

Hová tűntek el a moszkvai verebek: az ornitológusok következtetése Miért tűntek el a verebek? Hogyan lehet pénzt keresni házi játékokkal?

Hogyan lehet pénzt keresni házi játékokkal? A polimer agyag színezése különböző módon

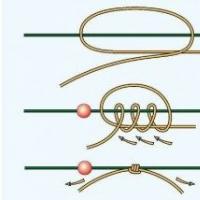

A polimer agyag színezése különböző módon Önfeszítő csomó: típusok, kötésmódok

Önfeszítő csomó: típusok, kötésmódok Hogyan találhat ügyfeleket egy kezdő belsőépítésznek Hol találhat tervezési megrendeléseket

Hogyan találhat ügyfeleket egy kezdő belsőépítésznek Hol találhat tervezési megrendeléseket Nemzetközi gyermek alkotópályázat "Az ősz színes színei. Fontos szervezési szempontok

Nemzetközi gyermek alkotópályázat "Az ősz színes színei. Fontos szervezési szempontok