Ha lehetséges, a gyártási folyamatba való bevonást elkülönítik. Gyártási folyamat. A termelési ciklus és felépítése

5.3.1. Gyártásszervezési törvények

és a versenyképesség

Bármely tudomány következetesen három fejlődési szakaszon megy keresztül: az anyag felhalmozása, rendszerezése, törvények megállapítása. A logisztika mint tudomány jelenleg a második szakasz fordulóján jár. A rendelkezésre álló anyagok rendszerezése még nem zárult le, ezzel párhuzamosan kísérletek folynak a folyamfolyamatok optimalizálásának elveinek és mintáinak meghatározására. Tudományként és gyakorlatként a logisztika célja a termelési rendszerek szervezettségének javítása, ezért szoros kölcsönhatásban áll a termelésszervezéssel, mint a termelési rendszerek tervezésének, létrehozásának és fejlesztésének tudományával. A termelésszervezés törvényszerűségei és mintái a logisztikai problémák megoldásának alapját képezik.

Jelenleg a termelésszervezés elméletében a törvények két csoportja különíthető el: a termelési rendszerek szerveződésének törvényei és a termelési folyamatok szerveződésének törvényei. A nagy hatékonyságú, ritmikus termelési folyamatok szerveződési törvényeinek azonosítása és leírása a modern termelésszervezési elmélet nagy vívmányaként nyilvánul meg. Ezek a következő törvények:

A munka tárgyainak rendezett mozgásának törvénye a termelésben;

A technológiai műveletek időtartamának naptári szinkronizálásának törvénye;

A fő- és segédtermelési folyamatok kialakulásának törvénye;

Az erőforrás-foglalás törvénye a termelésben;

A megrendelés teljesítésének termelési ciklusának ritmusának törvénye.

A termelési folyamatok megszervezésére vonatkozó fenti törvények alkalmazása lehetővé teszi a vállalkozás termelési egységei ritmikus munkájának megtervezését és fenntartását, vagyis a termelési folyamatok racionális megszervezése formájában történő munkát, amelyben a gyártási folyamatok az egyes részek, alkatrészkészletek és az egyedi programmegrendelések végrehajtása egy előre meghatározott terv szerint kombinálódik. Ez a kombináció biztosítja a ritmikus munkavégzést a teljes gyártási folyamat folyamatos megújításaként egyidejűleg (párhuzamosan) minden termelési részlegen és minden munkahelyen szigorúan a tervezett arányosság, technológiai közvetlen áramlás, valamint a termékek időben történő kiadásának gazdaságilag indokolt megbízhatósága, ill. megfelelő minőségű.

Az egyes vállalkozások és termelési egységei ritmikus munkájának megszervezése és fenntartása lehetővé teszi a dolgozók és a berendezések munkaidejének hagyományos erőforrás-veszteségének kiküszöbölését (és ezek az erőforrások kezdeti értékének legalább 40 \%-át teszik ki) a szervezeti és technikai okokból. Az egyes vállalkozások ütemes munkájának megszervezése és fenntartása magában foglalja az erőforrások célirányos lefoglalását a kezdeti értékük 5-8 \%-áig. És végül, az egyes vállalkozások ritmikus munkájának megszervezése és fenntartása versenyelőnyöket biztosít számukra: vezetés minimális költséggel, garantált szállítási idő a rendelésekhez, a termékek egyedi igénye a vevői igényeknek megfelelően, a termelési mennyiségek rugalmas szabályozása, a szolgáltatások bővítése, számos egyéb előny.

5.3.2. A rendezett mozgás törvénye

munkatárgyak a termelésben

A különféle elnevezésű munkatárgyak (alkatrészek) gyártására szolgáló egyedi technológiai útvonalak szabványosításának és tipizálásának hagyományos hiánya okozza azok rendezetlen, szinte kaotikus mozgását a termelésben. Ez könnyen belátható, ha az alkatrészek mozgási útvonalai rá vannak kényszerítve a vállalkozás és a gyártásukban részt vevő termelési egységek elrendezésére. Az alkatrészek kaotikus mozgásával egy adott művelet befejezésének vagy a termék egészének gyártásának időpontja csak az egyik vagy másik valószínűségi modell szerinti előrejelzés sorrendjében határozható meg.

A termelési folyamat térben és időben történő szervezésének ez a sajátossága lehetővé teszi a munkatárgyak termelésben történő rendezett mozgásának törvényének megfogalmazását: a munkatárgyak szabványos osztályközi és üzleten belüli technológiai útvonalak mentén történő mozgásának előzetes megszervezése nélkül, tervezés a termelés folyamata általában lehetetlen. Valójában, ha ismert a mozgás iránya és annak átlagsebessége, akkor nyilvánvalóan be lehet állítani a mozgási útvonal adott pontjának elérésének határidejét. Ez nagyon fontos az egyedi megrendelések gyártási menetének megtervezésekor.

Hagyományosan úgy gondolják, hogy egy alkatrész-köteg technológiai műveletnél történő feldolgozása ennek a tételnek a mozgatása, és az interoperatív fekvés ideje egy későbbi munkahely vagy tétlen munka kiadására várva, miközben a feldolgozás befejezésére vár. Alkatrészek tétele egy korábbi műveletben a gyártási folyamat során bekövetkezett szünetek ideje. A szünetek időtartama közepes valószínűségű, ezért a gyártás időzítésének megbízható tervezése csak a munkavégzés legvalószínűbb időzítése mellett lehetséges.

Az alkatrészek rendezett mozgása a gyártásban kétféleképpen érhető el:

1) a részlegek közötti és az üzleten belüli technológiai útvonalak szabványosítása és tipizálása;

2) a termelésben a munkaerő-tárgyak mozgásának tipikus sémájának megtervezése (TSD PT).

A műszaki útvonalak szabványosítása és tipizálása nem teszi lehetővé az egyirányú anyagáramlás kialakításának minden lehetőségének figyelembevételét, míg a TSD PT tervezése, amely a munkatárgyak tervezésén és technológiai osztályozásán alapul a teljes termelési programra, biztosítja a felhasználást. az egyirányú anyagáramlás megszervezésének minden lehetséges lehetőségét. A TSD PT több mint tízszeres csökkentését teszi lehetővé a különböző tárcaközi technológiai útvonalak (szelvényező vonalak) számában. A TSD PT alkalmazása a szakaszok közötti termelésen belüli kapcsolatok számának meredek csökkenését is eredményezi, nagymértékben csökkenti a tervezés és a termelésirányítás bonyolultságát és munkaintenzitását, és emellett megteremti a szükséges szervezeti alapja a munka ütemezésének összehangolása a tervezett munkahelyek és termelőegységek teljes terhelésével a minimálisan szükséges és teljes folyamatban lévő munkával.

A termelésben a munkatárgyak mozgásának rendezettségének növelését elősegíti az alkatrészek gyártásba való beindításának racionális sorrendje. Az alkatrészek gyártásba állításának különböző szempontok szerinti elrendelése biztosíthatja vagy a szóban forgó alkatrészek teljes gyártási ciklusának időtartamának csökkentését, vagy a munkahelyek műszakon belüli leállásainak csökkentését, vagy a gyártás fenntarthatóságának növelését. ütemterv szerinti gyártási folyamat. Ezen lehetőségek kihasználása szintén hozzájárul a termelés hatékonyságának növeléséhez.

5.3.3. A pálya folytonossági törvényének megnyilvánulása

gyártási folyamat

A gyártási folyamat időben és térben zajlik. A gyártási folyamat idejét a termelési ciklus időtartama, a munkahelyek állásideje és a munkatárgyak által eltöltött idő jellemzi. Mindhárom jellemző, különösen az utolsó kettő erősen függ az egyik művelet maximális időtartamának értékétől, az összes művelet átlagos időtartamától és a műveletek időtartamának aszinkronitási fokától. A termelési folyamat térbeli lefolyását az alábbiak jellemzik: a) termelési szerkezet; b) a rendelkezésre álló források szerkezete; c) a vállalkozás termelési programjának megvalósítása során a termékek előállításához szükséges munkaerőköltségek sorrendjét és szerkezetét.

A munkatárgyak időbeni mozgásának szerveződésének változása folyamatosan ugyanazokhoz az eredményekhez vezet: változik a termelési ciklus időtartama, változik a munkahelyek teljes üresjárati ideje, és változik a munkatárgyak interoperatív fekvésének teljes ideje. A gyártási ciklus tényleges időtartama a számítotthoz képest a gyártás előrehaladásának naptári ütemezésű számításainak megbízhatósági és minőségi szintjét jellemző végső becslés. A termelési veszteségek minimalizálása a munkahelyek teljes állásidejéből és a munkatárgyak interoperatív fekvésének teljes idejéből a termelési folyamat szervezettségi szintjét és hatékonyságát jellemzi.

A munkatárgyak térben történő mozgásának megszervezésében a rendezett mozgás törvényének megfelelő változtatások nem sérthetik az anyagáramlások egyirányúságát. Ellenkező esetben az ütemezett számítások megbízhatósága és a termékszállítási kötelezettségek időben történő teljesítésének megbízhatósága elveszik.

A munkatárgyak interoperatív fekvése és a munkahelyek leállása a termékek gyártása során egyfajta naptári kompenzátorként szolgál, amely kiegyenlíti a szomszédos technológiai műveletek naptári időtartamát a termelési területeken. A gyártási folyamat hatékonysága attól függ, hogy a naptári dilatációs hézagok közül melyiket használják kisebb vagy nagyobb mennyiségben. A termelési folyamatban a munkatárgyak interoperatív fekvésének ideje és a munkahelyek állásideje egymással szemben áll, mint különböző naptári kompenzátorok, amelyek kizárják a termelés különböző elemeit a termelési folyamatból: akár a dolgozót, akár a munkaeszközt, vagy a munka tárgyai.

Még alaposabban megvizsgálva is nyilvánvaló, hogy adott körülmények között nem soron belüli gyártás előnyben részesítik a munkák folyamatos betöltését. Ezt megerősíti az 1 órás munkahelyi állásidőből és egy munkadarab 1 órás lefektetéséből adódó termelési veszteségek mélyebb elemzése. A folyamatos termelés körülményei között éppen ellenkezőleg, előnyösebb, mint a munkahelyek leállása, mivel az egyik munkaerő mozgásának 1 órás késése megegyezik a gyártósor minden munkahelyének 1 órás leállításával. A termelési veszteségek összehasonlítása 1 órás munkahelyi állásidőből és 1 órás munkadarab-köteg fekvésből származó termelési veszteségek összehasonlítása lehetővé teszi számunkra, hogy néhány szabályt megfogalmazzunk a racionális (hatékony) módszerek kiválasztására a termelési folyamat naptári megszervezéséhez:

Valamennyi termelési típusban a munkahely 1 óra üresjárata és a munkatárgy egy tételének 1 óra fekvése nemcsak a műveletek időtartamát kiegyenlítő különböző kompenzátorokként áll szemben egymással, hanem termelési veszteségként is. amelyek nagyságrendjükben eltérőek;

A non-flow termelésben a termelési folyamatot a folyamatos munkaterhelések elve szerint kell megszervezni, szemben az áramlási termelésben a munkatárgyak folyamatos mozgásának elvével;

A termelési folyamat (a munkavállalók folyamatos terhelése vagy a munkatárgyak folyamatos mozgása) meghatározott körülmények között történő megszervezésének elvének megválasztását a tétlen munkahelyekből és a fekvő munkatárgyakból származó termelési veszteségek aránya határozza meg.

5.3.4. A termelési ciklus ritmusának törvényének megnyilvánulása

termékgyártás

A termék előállításának gyártási ciklusának ritmusának törvénye minden alkalommal megnyilvánul, amikor egy egyedi termék vagy annak alkatrészeinek gyártási folyamata során a munkavállalók és a berendezések munkaidejének erőforrás-felhasználása egyenlőtlenül alakul ki vagy rögzül a munkájukhoz képest. gyártási ciklusok (gyártásuk ideje).

A termék előállításának gyártási ciklusának ritmusának törvénye a vállalkozás termelési programjának paraméterei (azaz a termelési létesítmények összetétele, időzítése, prioritásai, arányai és strukturális munkája) közötti jelentős ok-okozati összefüggések objektíven létező összessége. intenzitás), másrészt a termelésben felhasznált termelési elemek szerkezete (például a fő termelés különböző munkakörei munkaidő-forrásainak szerkezete).

A termék előállításának gyártási ciklusának ritmusának törvénye olyan jelentős összefüggések, amelyek: a) a termelési folyamat párosítási elemeinek (munkatárgyak, munkások és munkahelyek) térben való mennyiségi szervezeti és technológiai arányainak koordinálásakor, harmonizálásakor jelennek meg. és az idő; b) függ a termelési program paramétereitől, valamint a termelés szervezetének sajátosságaitól a vállalkozásnál és az egyes termelési helyeken. Köztudott, hogy a munka csak időben történő koordinálása nem elegendő garancia a megrendelés időben történő végrehajtására. A munka kapcsolódjon mind időben, mind az időben és térben felhasznált erőforrások mennyiségében és szerkezetében.

A termék előállításának gyártási ciklusa során az anyag- és munkaerő-erőforrások egyenlőtlen felhasználása már régóta megfigyelhető. Tehát az 1930-as évek elején azt javasolták, hogy a termék alkatrészeinek gyártási folyamatainak naptári újraelosztásával megszervezzék a terméken végzett összes "gyártási munka" egyenletes elosztását a gyártási ciklus során. A gyakorlatban azonban még a termékek gyártási ütemtervének alapos tanulmányozása mellett sem lehet egységes méretű "gyártási kapacitást" elérni.

A munkaerőköltségek méretbeli és szerkezeti egyenetlenségét a termék gyártási ciklusa során a gyártási technológia (a technológiai műveletek bizonyos sorrendje) határozza meg, ami például a munkaerőköltségek értékének és szerkezetének éles változásait idézi elő. a technológiai műveletek befejezésének pillanataiban egy termékalkatrész-készleten. Tehát a vezető alkatrészek piacra dobásakor nagyon korlátozott azoknak a munkahelyeknek a száma, ahol a szóban forgó termék készlet részein az első műveleteket végzik el a készlet részeinek számához képest.

Egyrészt azoknak a munkáknak a száma, amelyekben a technológiai folyamat első műveleteit elvégzik, jóval kevesebb, mint a termelésben érintett összes munkahely száma; másrészt nem minden olyan munkahelyet lehet elfoglalni, ahol az első műveleteket végzik a kérdéses termék készletének alkatrészeinek gyártásával, mivel az alkatrészekkel egyidejűleg ebből a termékből más termékek részleteit is bemutatjuk. Emiatt a megmunkálási szakasz vezető alkatrészeinek piacra dobásakor a szóban forgó készlet alkatrészeinek gyártásában egyidejűleg részt vevő munkahelyek eleje elenyésző, és jóval kevesebb, mint azon munkahelyek átlagos számított száma, amelyeknek folyamatosan részt kell venniük. a termék készletéhez tartozó alkatrészek gyártása során a termék teljes gyártási ciklusa során.

Miután a készlet vezető részei átestek az első technológiai műveleteken, fokozatosan üzembe helyezik a készlet összes többi részét. Attól a pillanattól kezdve, hogy a készlet első részét elindítják a folyamat első lépéséig, és a készlet első részének elindításáig, az alkatrészkészlet gyártásának folyamata a folyamat utolsó lépéséig tart. A készlet alkatrészeinek gyártásával egyidejűleg foglalkozó munkahelyek eleje az indítás pillanatától kezdődően növekedni kezd, és a folyamat első műveletének befejezésekor (a feldolgozás befejezésekor) eléri maximumát. a készlet részei egy tipikus technológiai útvonal első üzembe helyezésekor).

Ha a gyártási folyamat időben és térben a legjobb megszervezést sikerült elérni, akkor az "aranymetszet" szabálya érvényes: az "aranymetszet" pontjának megfelelő pillanatban a készlet gyártási ciklusa. két részre oszlik; ráadásul a készlet gyártási ciklusa annyira összefügg a nagyobb részével, mivel a ciklusnak ez a nagy része egy kisebbre vonatkozik (5.2. ábra).

Az "arany szakasz" pontján a készletalkatrészek gyártásával kapcsolatos munkák száma általában kétszerese az átlagnak

Rizs. 5.2. Aranymetszeti görbe:

a KSC görbe azt mutatja meg, hogy a gyártási folyamatnak hogyan kell optimálisan fejlődnie, ha az OABS 100 darabos munkamennyiségét kell elvégezni. idő. Az OABS volumenű tervezett munkák határidőre befejezhetők, ha az M "aranymetszet" pontján (Tc == 61,8) legalább Q (59 egység) mennyiségű erőforrást vonzunk. Az "aranymetszet" tulajdonságai: I) M pont osztja az OS egyenest OS arányban: OM = OM: MS; 2) L pont osztja az MS egyenest SM arányban: LM = LM: LS; 3) a KSC "aranymetszet" görbe alatti területének egyenlőnek kell lennie az OABS téglalap területével

a tervben a szóban forgó alkatrészkészlet gyártására kiosztott munkahelyek átlagos száma. Az alkatrészkészlet optimális gyártási folyamata érdekében az "aranymetszés" pontnak a kérdéses alkatrészkészlet megmunkálási ciklusának időtartamának 2/3 és 3/4 között kell lennie. Jelenleg a munkahelyek egyidejűleg részt vesznek a készlet alkatrészeinek gyártásában, ahol az alkatrészkészlet gyártásának technológiai útjának közbenső és befejező műveleteit végzik.

Attól a pillanattól kezdve, hogy az alkatrészkészlet feldolgozása az első műveletnél befejeződik, a szóban forgó alkatrészkészlet gyártási folyamata felgördül. Az állások frontja fokozatosan zsugorodik. Ahogy a vizsgált készlet egyre több része elkészül, az egyidejűleg dolgozó köztes munkák száma jelentősen csökken. A szóban forgó alkatrészkészlet gyártási ciklusának végén már csak a befejező munkák zajlanak.

A fentiekből a következő következtetés vonható le: egy részlegben egy termékalkatrész-készlet megmunkálási ciklusa során a munkakörök száma és összetétele nagymértékben változik. A termék gyártási ciklusának ritmusa a nyersdarabok, alkatrészek, összeszerelési egységek termékek a termelési szakaszok és a termelési területek szerint, valamint minden egyes termelési egységben - az adott termék munkadarabjainak egyes csoportjain végzett munka mennyiségének és összetételének természetes változása az alkatrészkészlet gyártásának gyártási ciklusához képest. Mértékegység. Ugyanakkor egy adott termék munkatárgyain végzett munkavégzési ciklus időtartamának változása bármely termelési egységben nem változtatja meg e munkák térfogatának és összetételének megoszlásának belső arányait a a szóban forgó munkatárgyak halmazának termelési ciklusának azonos részesedése. A gyártási ciklus meghosszabbítása egy munkatárgy-készlet gyártásához általában az e készlet gyártására kijelölt munkahelyek számának csökkenésével jár.

Egy termék gyártási ciklusának ritmusának modellezésére három lehetséges módszer létezik: statisztikai, statikus és dinamikus. Statisztikai módszerként a termék gyártási folyamatának statisztikai modellezését alkalmazzák, és ennek alapján szabványt dolgoznak ki a termék munkaintenzitásának naptári eloszlására a termelési ciklushoz viszonyítva. A termék gyártási ciklusának ritmusának statisztikai modellezése viszonylag egyszerű. Kiválasztják az összes olyan operatív felszerelést, amelyért egy már kiadott termék gyártását kifizették. Az öltözékek műhelyenként, cserélhető és speciális felszerelések csoportja szerint vannak válogatva. Ezután az egyes csoportok rendeléseinek további rendezése történik naptári időközönként, a határidőknek megfelelően. Ilyen intervallumokként napok, hetek és hónapok használhatók, például hosszabb időtartamú gyártási ciklusokhoz.

Az adott naptári időintervallumba eső üzemi rendelésekben végzett munka munkaintenzitása összegződik, és az egyes típusok munkaerőköltségei (abszolút) eloszlásának variációs sorozatait kapjuk a termék gyártási ciklusának tényleges időtartama alatt. Ha a grafikonon egy külön variációs sorozat minden értékét pontokkal ábrázolja, és ezeket a pontokat sorba kapcsolja, akkor egy szaggatott vonalat kapunk, amely egy bizonyos típusú munka munkaintenzitásának tényleges naptári eloszlását tükrözi a munkavégzés időtartamához képest. egy termék előállításának gyártási ciklusa.

A termék gyártásához szükséges gyártási ciklus tényleges hosszát általában 10 egyenlő részre osztják. A ciklushossz minden szegmense megfelel a saját területének, amelyet a munkaintenzitás tényleges eloszlásának szaggatott vonala határol. Tíz ilyen oldal is van. Ezután meghatározzák az egyes helyszínek fajsúlyát a teljes területen. Egy olyan variációs sorozatot kapunk, amely tükrözi a munkaerőköltségek fajlagos megoszlását egy adott típusú munka esetében a termék tényleges gyártási ciklusának minden 1/10-éhez viszonyítva. Ezt minden típusú munka esetében elvégzik, és megkapják a munkaerőköltségek eloszlásának statisztikai modelljét, vagy egy termék előállításának gyártási ciklusának ritmusának statisztikai modelljét.

A termék gyártási ciklusának ritmusának modellezésére szolgáló statikus módszer magában foglalja a gyártási folyamat statikus modelljének előzetes felépítését. Ilyen modellként ajánlatos egy termékbe való belépés (robbanás) működési sémáját használni összeszerelési egységek, alkatrészek, nyersdarabok, félkész termékek stb. rendszer.

A lépésenkénti belépési séma egy "fához" hasonlít, amelyben a főszerelvény műveletei "törzsként" működnek, mivel a "törzsből" kinyúló nagy "ágak" összeszerelési egységek és "ágak" összeállításának műveletei. " alkatrészek és nyersdarabok gyártására szolgáló műveletek. Ha a közgyűlés utolsó műveletének befejezésének pillanatát vesszük kiindulópontnak, és hozzárendeljük az első számot, akkor a „törzs”, „ág” egyes műveleteihez a sorszámokat hozzárendelve fordítva: a technológiai folyamat lefolyását, a termékgyártás minden egyes technológiai műveletének egy bizonyos műszakszámhoz való kötését kapjuk, amit tervezési ciklusnak veszünk.

A legnagyobb számú művelet alapvetően meghatározza a termék gyártási ciklusának időtartamát. Ha most minden tervezési ciklusban összegezzük a műveletek munkaintenzitását munkafajták szerint, akkor megkapjuk egy termék gyártásának munkaintenzitásának munkatípusonkénti megoszlását a termelési ciklus egyes részarányaihoz képest, azaz egy termék gyártási ciklusának statikus ritmusa kerül megfogalmazásra.

A termék előállításának gyártási ciklusának ritmusát 40%-os hibával tükröző statisztikai modell, a 30%-os hibával rendelkező statikus modell pedig előrejelzi (megfogja) a termékgyártási folyamat teljesítményében bekövetkezett változás természetét. a gyártási folyamat fázisai szerint. Ezek a pontatlanságok a termékgyártás munkaintenzitás szerkezetének naptári eloszlásának meghatározásában a szerződéses szállítási határidők kijelölése során tervezési hibákhoz, előre nem látható előforduláshoz vezetnek. szűk keresztmetszetek a termelésben jelentős munkaidő-, munkahely- és felszereléskiesés. A statisztikai módszer alkalmazásakor a dolgozók és a berendezések munkaidejének körülbelül 40%-a, statikus módszerrel pedig körülbelül 30%-a vész el.

A statisztikai és statikus modellel ellentétben egy termék gyártási ciklusának ritmusának dinamikus modellje lehetővé teszi a korlátozó valószínűségi (legújabb) munkafeltételek megbízhatóbb beállítását. Ebben az esetben az egyes termékek gyártási folyamatai a gyártási programban szereplő összes többi termék gyártási folyamataihoz kapcsolódnak; figyelembe veszik a termelési ciklus térszerkezetét, az egyes termékek gyártásának munkaintenzitásának szerkezetének dinamikáját, a termelőegységek folyamatos leterheltségét a termelési program végrehajtása során.

A termék gyártási ciklusának ritmusának kialakításának dinamikus modellje a gyártási folyamat szervezésének javításán alapul, és általában hozzájárul az egyes termékek gyártási ciklusa időtartamának megbízható meghatározásához, biztosítva a termelési erőforrások ésszerű felhasználása (a munkaidő-veszteség 5-10 %-ra csökkentése, a túlórák megszüntetése, az eszközkihasználtság növelése, a folyamatban lévő forgótőke csökkentése).

5.3.5. A naptári szinkronizálás törvényének megnyilvánulásai

a termékek és alkatrészeik gyártási folyamatainak ciklusai

A termékek és alkatrészeik gyártási folyamatainak szinkronizálása bármely gyártási folyamatban megtörténik, de általában nem tulajdonítottak neki jelentőséget, mintha hiányozna. Ha a folyamatciklusok szinkronizálásának folyamata nincs szabályozva, akkor a ciklusidők háromszorosára nőnek, mivel ebben az esetben az egyes folyamatrészek naptári igazítása meghaladja a folyamat megfelelő részének legnagyobb ciklusának értékét. Ez igaz a termékgyártási folyamat részekre bontásának minden szintjére: működés, alkatrész, komplex művelet, alkatrészkészlet, termékgyártási szakasz (nyersanyag, megmunkálás, összeszerelés). Az ellenőrizetlen szinkronizálás a folyamatban lévő termelés racionális szintjének többszörös meghaladásához, valamint a dolgozók és a berendezések nagy munkaidő-veszteségéhez vezet (jelenleg a nem flow termelésben a munkaidő-veszteség eléri az 50%-ot).

A termékek és alkatrészeik gyártási folyamatai ciklusainak szinkronizálási törvényének megnyilvánulási formáinak ismerete szükséges a gyártási folyamat irányításának művészetének alapjaként a termelési költségek minimalizálása érdekében. Egy vállalkozás versenyképességének biztosítása érdekében főszabály szerint kiemelten fontos a termelési költségek minimalizálása.

A technológiai műveletek ciklusainak szinkronizálása

A munkatárgyak interoperatív fekvése és a munkahelyek leállása a termékek gyártása során egyfajta naptári kompenzátorként szolgál, amely kiegyenlíti a szomszédos technológiai műveletek naptári időtartamát a termelési területeken. A szomszédos technológiai műveletek naptári időtartamának kiegyenlítődésének jelensége törvényerejű. Ennek a törvénynek a működésével különféle példákon ismerkedhet meg.

1. példa (folyamatos áramlási előállítás). Az alkatrész feldolgozásának egymással összefüggő technológiai műveletei időtartamának előzetes kötelező szervezési és technológiai szinkronizálása lehetővé teszi egy folyamatos gyártósor megszervezését annak gyártásához. Ez a vonal biztosítja az egyes alkatrészek mozgásának (gyártásának) folytonosságát és az egyes munkaállomások folyamatos terhelését. De a technológiai műveletek időtartamának kényszerített szinkronizálása meglehetősen drága öröm. Akkor használják, ha a műveletek szinkronizálásának előnyei meghaladják a költségeket.

2. példa (nem folyamatos gyártás). Egyenes vonalon a technológiai műveletek szinkronizálása irányított folyamat. Például egy közvetlen áramlású vonal ábrázolásakor a szomszédos technológiai műveletek időtartamának szinkronizálása biztosított. A soros gyártás minden formájának naptári szervezése az alkatrészek folyamatos mozgatásának elvén épül fel: az üzemrészek időtartamának szinkronizálását itt csak a munkahelyi leállások miatt szabad elvégezni, ez azonban nem hatékony, hiszen 1. egy óra állásidő egy munkahelyen (munkás és felszerelés) drágább, mint 1 óra egy részlet hazudozása. Ezért az alkatrészek párhuzamos-szekvenciális mozgását szervezik, amikor az összes mikro-tétlen munka koncentrálódik.

Ez a koncentráció az alkatrészek bizonyos interoperatív beágyazásának feltételezése miatt válik lehetővé. Az egyes munkahelyeken a leállások mikro-szüneteinek koncentrációja lehetővé teszi egy dolgozó felszabadítását, és ekkor egy másik műveletre való áthelyezését. Itt a műveletek részleteinek időtartamának a gyártósor ciklusának értékéhez való szinkronizálása történik mind a munkahelyek berendezéseinek leállása, mind az alkatrészek interoperatív fekvése miatt.

Általánosságban elmondható, hogy a termelés bármely szervezési formájában a technológiai műveletek egyenlőtlen időtartama egy bizonyos naptári határig kiegyenlítődik, akár a fekvő részek, akár a munkahelyi leállások, vagy mindkettő miatt egyidejűleg.

3. példa (nem áramlási termelés). Az alkatrészek rendezetlen mozgásával járó, nem áramlásos gyártásban a technológiai műveletek időtartamának kiegyenlítésének naptári újraelosztása általában nagyobb, mint egy technológiai művelet maximális időtartama, amelyet a figyelembe vett tervezési időszakban végzett műveletek halmazából veszünk. Az alkatrészek rendezett mozgásával szabályozható a műveletek összehangolásának minimális naptári határa.

A technológiai műveletek időtartamának kiegyenlítésének a non-flow termelésben két objektív oka van. Az első, hogy az in-line termeléshez hasonlóan a gyártási folyamat folytonosságának megszervezése a non-flow gyártásban is megköveteli a műveletek időtartamának szinkronizálását. Az igazítás második oka, hogy a gyártás során a munkadarabokat a tervezési és számviteli egység méretére kell kiegészíteni (gépkészlet, feltételes készlet, brigádkészlet, útvonalkészlet stb.). Például a már feldolgozott alkatrészek kénytelenek feküdni a készlet legutolsó részének elkészítésére, azok pedig, amelyek nem jutottak el azonnal az első művelethez a készlet indításakor, kénytelenek várni forgassa el a feldolgozás megkezdéséhez.

A technológiai műveletek időtartamának kiegyenlítésének naptári korlátja a gyártási folyamat menetét annak két ellentmondásos oldaláról jellemzi - mint a terhelési terhelés folytonossága (Ri) és mint a munkatárgyak előállításának folytonossága (Rj). Természetesen az adott szervezeti és technológiai feltételek mellett a minimális gyártási költségek a termelési eszközök (munkahelyek) használatának legnagyobb folytonosságával érhetők el, és ez egyetlen optimális ritmusnak felel meg a gyártásban lévő alkatrészsorozatok gyártásához (Re ).

A gyártási folyamat tervezésének és szervezésének volumetrikus-dinamikus módszere a tervezett munkák folyamatos betöltésének elve szerint lehetővé teszi nemcsak a munkák betöltését, hanem a gyártási ciklus minimális időtartamának biztosítását is a szóban forgó útválasztási készlet gyártásához. alkatrészek (Tmkd). Ha egy vagy több munkahelyet használnak a gyártási folyamat minden egyes műveleténél (azaz a teljes összeállításnál), akkor a gyártási ciklus időtartama a következő képlettel határozható meg:

![]()

¾ a gyártandó alkatrészek neveinek száma

egy adott tervezési időszakban, és egyet alkot

alkatrészkészlet;

t'j ¾ az átlagos időintervallum, amelyen keresztül az átvitelt végrehajtják

az egyik név sok része a másikhoz

összetett művelet feldolgozásuk befejezése után a j-én

komplex műveletek t'j = tj / Cj;

t m'j - a két átlagos időintervallum közül a kisebb, azután

amelyek a készlet alkatrészeinek átadása a szomszédos

j-edik vagy (j + 1) -edik összetett műveletek;

Сj - az alkatrészek feldolgozásával kapcsolatos munkák száma

állítsa be a kisebb j-edik összetett műveletet;

t'j - a technológiai műveletek átlagos időtartama

a halmaz részletei felett a j-edik összetett műveletnél (vagy a j-edik nézetnél

j - egy halmazművelet vagy egy tipikus művelet sorozatszáma

technológiai útvonal, amely mentén a részleteket a figyelembe

halmazok feldolgozása folyamatban van, j = 1, ..., m.

Itt az alkatrészkészlet gyártási ciklusát a gyártási folyamat megszervezésének feltételeit figyelembe véve határozzuk meg: a nómenklatúra tételeinek száma a tervben (n '); a folyamat egyes műveleteihez felhasznált jobok száma (Cj); egy technológiai művelet átlagos időtartama a halmaz részein minden j-edik komplex műveletnél (Re). Ez a képlet határozza meg a kapcsolatot a tervben szereplő nómenklatúra-elemek száma, a tervezett befejezési dátum és az alkatrészek szabványos tételnagysága között.

Alkatrészgyártási ciklusok szinkronizálása

Az alkatrészgyártási ciklusok naptári szinkronizálása egyértelmű. Tehát, ha az alkatrészeknek ugyanannyi műveletük van, akkor a ciklusaik a műveletek időtartamának kiegyenlítése miatt igazodnak. A gyártási részlegekben az alkatrészeket általában készletekben készítik, ami azt jelenti, hogy a készlet egyes részeinek gyártási ciklusának időtartama megegyezik a szóban forgó alkatrészkészlet gyártási ciklusának időtartamával.

A folyamat összetett működésének időtartamának szinkronizálása

alkatrészkészletek gyártása

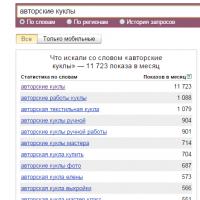

Jelenleg sok termeléstervező szembesül azzal a problémával, hogy egy adott területen milyen frontot kell kiosztani egy adott terméken (megrendelésen) végzett munka elvégzésére? A problémát általában bonyolítja az a tény, hogy egyszerre több megrendelésen kell dolgoznia. Kiderült, hogy a szinkronizálás törvénye itt is megtakarít - el kell érni a komplex művelet szinkronizálását, majd az alkatrészkészletek gyártásához szükséges ciklusok időtartama automatikusan csökken. Nézzünk egyszerű példákat a komplex műveletek összekapcsolására (5.3. ábra).

Legenda:

<->összetett működés időtartama

<---->összetett műveletek között haladva

Rizs. 5.3. Egy összetett művelet időtartamának szinkronizálásának illusztrációja:

TC - az alkatrészkészlet előállításának kumulatív ciklusa

három műveleten

Az ábrán látható, hogy a komplex műveletek időtartamának szinkronizálásának megsértése esetén a teljes ciklus meghosszabbodik. A második komplex művelet meghosszabbítása 50 egységgel. (5.3. ábra, b) és a második összetett művelet hosszának 50 egységgel való csökkentése. (5.3. ábra, c) adja meg ugyanazt az eredményt - a teljes ciklust 50 egységgel meghosszabbítja.

A gyártási folyamat fogalma. A termelési folyamat szervezésének alapelvei. A termelés megszervezésének elvei.

A gyártási folyamat szervezése és irányítása

1. A gyártási folyamat fogalma. A termelési folyamat szervezésének alapelvei.

A vállalkozás feladata, hogy a termelési tényezőket (költségeket) „bemeneten” érzékelje, feldolgozza, „kimeneten” pedig a terméket (eredményt) adja ki (1. diagram). Ezt a fajta átalakulási folyamatot "termelésnek" nevezik. Célja végső soron a már rendelkezésre álló fejlesztése, ezzel is növelve az igények kielégítésére alkalmas forráskínálatot.

A termelési (átalakítási) folyamat a költségeket ("input") eredményekké ("output") alakítja át; ebben az esetben számos játékszabályt be kell tartani.

1. séma. A termelés átalakítási folyamatának fő szerkezete.

A „bemeneti” költségek és a „kimeneti” eredmény (Output) között, valamint ezzel párhuzamosan számos akció („feladatok megoldva”) történik a vállalkozásnál, amelyek csak egységükben teljesen írja le a termelés átalakítási folyamatát (2. diagram). Tekintsük itt csak röviden a termelés-átalakítási folyamat egyes jellemző feladatait.

A termelés átalakítási folyamata az ellátás (ellátás), a raktározás (raktározás), a termelés, az értékesítés, a finanszírozás, a személyzet képzése és az új technológiák bevezetése, valamint az irányítás meghatározott feladataiból áll.

A vállalkozás ellátásának feladata a termelőeszközök vásárlása vagy bérlése (lízingelése), nyersanyagok beszerzése (kézzel fogható termékekkel rendelkező vállalkozások számára), alkalmazottak felvétele.

A raktározás (raktározás) feladatába beletartozik minden olyan termelési munka, amely a termékek tényleges előállítási (gyártási) folyamata előtt a termelőeszközök, alapanyagok és anyagok tárolásával összefüggésben, majd azt követően - a késztermékek tárolásával és tárolásával kapcsolatban merül fel. Termékek.

A termékgyártás feladatánál a gyártási folyamat keretein belüli termelési munkáról beszélünk. Az anyagokat és anyagtermékeket gyártó vállalkozásoknál nagymértékben meghatározza a technológiai komponens. Különösen azt kell meghatározni, hogy mikor, milyen termékeket, milyen helyen, milyen felhasználással termelési tényezők le kell gyártani ("gyártástervezés").

2. séma. A termelés átalakítási folyamatának konkrét feladatai.

A termékek értékesítésének feladata az értékesítési piac tanulmányozásával, az arra gyakorolt hatásokkal (például reklámozással), valamint a vállalat termékeinek értékesítésével vagy lízingelésével jár.

A finanszírozás feladata az értékesítés és a kínálat között van: a termékek, vagy a termelési folyamat eredményének (Output) eladásával pénzt keresnek, az ellátáskor (vagy a termelés biztosításakor - Input) pénzt költenek el. A pénz ki- és beáramlása azonban gyakran nem ugyanaz (nem takarják egymást). Így a nagy beruházásokat nem lehet ellensúlyozni az értékesítésből származó bevételekkel. Jellemző finanszírozási feladat tehát a lejárt hitelek törlesztéséhez szükséges átmeneti forráshiány és a hitelekre (lízing, bérlet) elköltött forrástöbblet. A „pénzügyi gazdálkodás” keretein belül ide tartozik a jövedelem (nyereség) megszerzése, valamint a tőkepiacon keresztül más vállalkozásokba történő tőkebefektetés is.

A munkatársak képzése és az új technológiák bevezetése lehetővé kell, hogy tegye a munkavállalók képzettségének folyamatos fejlesztését, ennek köszönhetően képesek lennének megvalósítani és fejleszteni. a legújabb technológia a vállalkozás minden területén és különösen a területen új termékekés gyártási technológiák.

A vezetési (vezetési) feladatkörbe olyan munka tartozik, amely magában foglalja a vezetési döntések előkészítését és meghozatalát a vállalkozásban folyó összes többi termelési tevékenység irányítása és irányítása céljából. Ebben a tekintetben kiemelt jelentőséggel bír a vállalkozásnál a számvitel (beleértve az éves mérleget, költségelemzést, termelési statisztikákat, finanszírozást). A könyvelésnek teljes mértékben tartalmaznia kell és értékelnie kell az összes aktuális dokumentumot, amely a gyártási folyamatot jellemzi.

A termelés átalakítási folyamatának meghatározott feladatai ("Input" - "Output") és ezek kapcsolódása az értékteremtési folyamathoz olyan "értékláncnak" tekinthetők, amely összeköti a termelési folyamat előtti és utáni láncszemeket (beszállítókat és fogyasztókat). magát (gyártási folyamat).

A fentieket is beleértve - a termelési folyamat az anyagi javak és a termelési kapcsolatok újratermelésének folyamata.

Az anyagi javak újratermelésének folyamataként a termelési folyamat egy bizonyos típusú termék előállításához szükséges munkafolyamatok és természetes folyamatok összessége.

A munkafolyamatot, tehát a termelési folyamatot meghatározó fő elemek a céltudatos tevékenység (vagy maga a munka), a munka tárgyai és munkaeszközei.

A céltudatos tevékenységet (vagy magát a munkát) olyan személy végzi, aki neuromuszkuláris energiát fordít különféle mechanikai mozgások végrehajtására, a munkaeszközöknek a munka tárgyaira gyakorolt hatásának megfigyelésére és szabályozására.

A munka tárgyait a vállalkozás által előállított termékek határozzák meg. A gépgyártó üzemek fő termékei különböző típusú termékek. A GOST 2.101–68 * szerint a termék bármely olyan cikk vagy munkadarab-készlet, amelyet egy vállalkozásnál gyártanak. A céltól függően különbséget tesznek az elsődleges termelés termékei és a segédtermelés termékei között.

A fő termelés termékei közé tartoznak a piacképes termékekre szánt termékek. A segédtermelés termékei közé tartoznak azok a termékek, amelyeket csak az azokat gyártó vállalkozás saját szükségleteire szánnak (például szerszám saját termelés). Az értékesítésre szánt, de egyben a vállalkozás saját szükségletére felhasznált termékeket abban a részben kell segédterméknek minősíteni, amelyben saját szükségletre használják fel.

A következő típusú termékek léteznek: alkatrészek, összeszerelési egységek, komplexek és készletek.

Ezenkívül a termékeket a következőkre osztják: a) nem meghatározott (alkatrészek), ha nem rendelkeznek alkatrészek; b) konkrét (összeszerelő egységek, komplexumok, készletek), ha két vagy több alkotóelemből állnak. Bármely termék (alkatrész, összeszerelési egység, komplexum és készlet) lehet alkatrész.

Az alkatrész olyan tárgy, amelyet nem lehet részekre osztani anélkül, hogy megsemmisítené. Egy alkatrész több részből (tárgyból) állhat, amelyeket valamilyen módon (például hegesztéssel) tartósan oszthatatlan állapotba hoztak.

Az összeszerelési egység (szerelvény) több alkatrész levehető vagy nem leválasztható párosítása.

A komplexumok és készletek összefüggő összeszerelési egységekből és alkatrészekből állhatnak,

A termékeket a következő minőségi és mennyiségi paraméterek jellemzik.

1. Konstruktív komplexitás. Ez a termékben található alkatrészek és összeszerelési egységek számától függ; ez a szám néhány darabtól (egyszerű tételek) több tízezerig (összetett tételek) terjedhet.

2. Méretek és tömeg. A méretek néhány millimétertől (vagy még ennél is kevesebbtől) több tíz (akár több száz) méterig (például tengeri hajók) is terjedhetnek. A termék tömege a mérettől függ, ennek megfelelően grammtól (milligrammig) több tíz (és ezer) tonna Ebből a szempontból minden termék kis, közepes és nagy csoportokra osztható. Felosztásuk határai a gépipartól (terméktípustól) függenek.

3. A felhasznált anyagok típusai, márkái és szabványos méretei. Számuk eléri a tízezret (akár százezret is).

4. Az alkatrészek feldolgozásának és a termék egészének összeszerelési egységeinek összeszerelésének fáradságossága. A normál perc töredékeitől több ezer normál óraig terjedhet. Ennek alapján megkülönböztetik a nem munkaigényes (alacsony munkaigényes) és a munkaigényes termékeket.

5. Az alkatrészek megmunkálásának pontossága és érdessége, valamint az összeszerelési egységek és termékek összeszerelésének pontossága. Ebben a tekintetben a termékeket nagy pontosságú, precíziós és kisáramú termékekre osztják fel.

6. Szabványos, normalizált és egységesített alkatrészek és összeszerelési egységek fajsúlya.

7. A gyártott termékek száma; évi néhánytól millióig terjedhet.

A termékek jellemzői nagymértékben meghatározzák a gyártási folyamat térben és időben történő szervezését.

Tehát a feldolgozó és összeszerelő műhelyek vagy szakaszok száma és a köztük lévő arány a termékek szerkezeti összetettségétől függ.

Minél összetettebb a termék, annál nagyobb az összeszerelési munka és az összeszerelési területek, műhelyek aránya a vállalkozás szerkezetében. A termékek mérete, súlya és száma befolyásolja összeszerelésük megszervezését; a folyamatos termelés egyik vagy másik típusának megteremtése; alkatrészek, összeszerelési egységek és termékek munkahelyekre, telephelyekre és műhelyekbe történő szállításának megszervezése; nagymértékben meghatározzák a munkahelyek (műveletek) mozgásának típusát és a termelési ciklus időtartamát.

A nagy és nehéz termékekhez rögzített áramlási vonalakat használnak a szállítószalagok időszakos mozgásával. Szállításukra darukat és speciális járműveket használnak. A műveleteken keresztüli mozgásuk főleg párhuzamosan szerveződik. Az ilyen termékek gyártási ciklusának időtartama hosszú, néha években mérik.

Néha a gépészeti szaküzletekben szükség van a nagy, kis és közepes méretű alkatrészek megszervezésére.

A feldolgozott anyagok típusa és márkája meghatározza az egyes beszerzési és feldolgozási területek vagy műhelyek kombinációjának szükségességét.

Nagyszámú öntésből és kovácsolásból származó nyersdarab jelenlétében öntödéket (vasöntödék, acél-, színesfémöntvények és mások), kovácsoló- és préselési (meleg- és hidegsajtolási) üzemeket kell létrehozni. Számos nyersdarab hengerlőanyagból történő gyártása során nyersdarabokra vagy műhelyekre lesz szükség. Színesfémekből készült alkatrészek megmunkálásakor általában külön szakaszokat kell szervezni.

A feldolgozás és összeszerelés pontosságának és tisztaságának mértéke befolyásolja a berendezések és a helyek összetételét, elhelyezkedését.

A különösen precíz alkatrészek megmunkálásához és az összeszerelési egységek, termékek összeszereléséhez külön szakaszok megszervezése szükséges, mivel ehhez speciális egészségügyi és higiéniai feltételek megteremtése szükséges.

A berendezések, szekciók és műhelyek összetétele a szabványos, normalizált és egységesített alkatrészek és összeszerelési egységek fajsúlyától függ.

A szabványos és normalizált alkatrészek gyártását általában speciális területeken vagy speciális műhelyekben végzik. Számukra tömegtermelést szerveznek.

A munkaintenzitás és a legyártott termékek száma befolyásolja a berendezések, műhelyek és szekciók összetételét, számát, elhelyezkedését, a folyamatos termelés megszervezésének lehetőségét, a gyártási ciklus időtartamát, a folyamatban lévő termelés mennyiségét, a költségeket és egyéb gazdaságossági. a vállalkozás mutatói. Megvásárolják azokat a termékeket, amelyeket nem ebben a vállalkozásban gyártanak, de kész formában kapják meg. Kiegészítőknek is nevezik őket.

Mindegyiken gépgyártó üzemáltalában több terméket gyártanak egyszerre, amelyek kialakítása és mérete különbözik egymástól. Az üzem által gyártott összes terméktípus listáját nevezzük nómenklatúrának.

A munkaeszközök közé tartoznak a termelési eszközök, a föld, az épületek és építmények, a járművek. A munkaeszközök összetételében a döntő szerep a berendezéseké, különösen a munkagépeké.

A gyártó minden egyes berendezéshez útlevelet készít, amely tartalmazza a berendezés gyártási dátumát és műszaki jellemzőinek teljes listáját (feldolgozási sebesség, motorteljesítmény, megengedett erőfeszítések, karbantartási és üzemeltetési szabályok stb.).

A munkafolyamat elemeinek (bizonyos képzettségű munka, szerszámok és munkatárgyak) és a részleges termelési folyamatok (a késztermék egyedi egységeinek elkészítése vagy a gyártási folyamat egy bizonyos szakaszának végrehajtása) kombinációja a minőségi ill. mennyiségi mutatók, és több irányban hajtják végre. A termelésszervezésnek elemenkénti (funkcionális), térbeli és időbeli szakaszai vannak.

A termelésszervezés elemenkénti szakasza a berendezések, a technológia, a munkatárgyak, a szerszámok és magának a munkaerőnek az egységes gyártási folyamatba rendezéséhez kapcsolódik. A termelés megszervezése magában foglalja a legtermelékenyebb gépek és berendezések bevezetését, biztosítva a gyártási folyamat magas szintű gépesítését és automatizálását; kiváló minőségű és hatékony anyagok használata; a gyártott termékek terveinek és modelljeinek fejlesztése; a haladóbb technológiai rendszerek fokozása és bevezetése.

A termelés elemenkénti szervezésének fő feladata a berendezések, szerszámok, anyagok, nyersdarabok összetételének és a személyzet képzettségének helyes és racionális megválasztása annak érdekében, hogy a gyártási folyamatban teljes körűen felhasználhatók legyenek. A gyártási folyamat elemeinek kölcsönös megfeleltetésének problémája különösen fontos az összetett, magasan gépesített és automatizált, dinamikus termelési tartományú folyamatokban.

A részleges termelési folyamatok kombinációja biztosítja a termelés térbeli és időbeli szervezését. A gyártási folyamat számos részfolyamatot foglal magában, amelyek célja a késztermék elkészítése. A gyártási folyamatok osztályozása az ábrán látható. 3.

3. séma A termelési folyamatok osztályozása

Szerep szerint általános folyamat A késztermékek gyártását a gyártási folyamatok különböztetik meg:

alapvető, amelynek célja a munka alapvető tárgyainak megváltoztatása és a késztermékek tulajdonságainak megadása; ebben az esetben a részleges gyártási folyamat vagy a munkatárgy feldolgozásának bármely szakaszának végrehajtásához, vagy a késztermék egy részének előállításához kapcsolódik;

kisegítő, a fő gyártási folyamat normál lebonyolításához szükséges feltételek megteremtése (gyártásuk igényeihez szerszámok készítése, technológiai berendezések javítása stb.);

kiszolgálás, szállításra szánt (szállítási folyamatok), tárolás az utólagos feldolgozásig (tárolás), ellenőrzés (ellenőrzési műveletek), anyagi, műszaki és energiaforrások biztosítása stb.;

vezetői, amelyben a döntéseket kidolgozzák és meghozzák, a termelés előrehaladásának szabályozása és koordinálása, a program végrehajtásának pontosságának ellenőrzése, az elvégzett munka elemzése és elszámolása; ezek a folyamatok gyakran összefonódnak a termelési folyamatok menetével.

A fő folyamatok a késztermék gyártási szakaszától függően beszerzésre, feldolgozásra, összeszerelésre és befejezésre oszlanak. A beszerzési folyamatok általában nagyon változatosak. Például egy mérnöki üzemben ezek közé tartoznak a fémvágási, öntödei, kovácsolási és préselési műveletek; varróüzemben - szövet kivágása és vágása; vegyi üzemben - nyersanyagok tisztítása, szükséges koncentrációra hozatala stb. A beszerzési folyamat termékeit különböző feldolgozási részlegekben használják fel. A fémmegmunkáló műhelyek képviseltetik magukat a gépészetben; a ruhaiparban - varrás; a kohászatban - nagyolvasztó, hengerlés; vegyipari gyártásban - krakkolás, elektrolízis stb. eljárással. Az összeszerelési és befejezési folyamatokat a gépészetben az összeszerelés és a festés képviseli; v textilipar- festési és befejező folyamatok; varrásban - kikészítésben stb.

A mellékeljárások célja olyan termékek előállítása, amelyeket a fő eljárásban felhasználnak, de nem képezik a késztermék részét. Például szerszámok gyártása saját szükségletekre, energia, gőz, sűrített levegő előállítása saját termelésre; pótalkatrészek gyártása saját berendezéshez és javításához stb. A segédfolyamatok összetétele és összetettsége a fő jellemzőitől, valamint a vállalkozás anyagi és műszaki bázisának összetételétől függ. A nómenklatúra bővülése, a késztermék változatossága, bonyolultsága, a gyártás technikai felszereltségének növekedése szükségessé teszi a segédfolyamatok összetételének bővítését: modellek és speciális eszközök gyártását, az energiagazdaság fejlesztését, ill. a javítóműhely munka volumenének növekedése.

A szolgáltatási folyamatok megszervezésének fő tendenciája a fő folyamatokkal való maximális kombinálás, valamint azok gépesítésének és automatizálásának fokozása. Ez a megközelítés lehetővé teszi az automatikus vezérlést a fő feldolgozás során, a munkatárgyak folyamatos mozgatását a technológiai folyamaton keresztül, a munkatárgyak folyamatos automatizált átvitelét a munkahelyekre stb.

A modern munkaeszközök sajátossága, hogy összetételükbe szervesen beépülnek, a vezérlőmechanizmus működésével, motorjával és átvitelével együtt. Ez jellemző az automatizált gyártósorokra, a numerikus gépekre program menedzsment Az adminisztratív hatások különösen integrálódnak a gyártási folyamatba a technológiai folyamatok automatizált vezérlőrendszereinek bevezetésekor és a mikroprocesszoros technológia alkalmazásakor. A termelés automatizálási szintjének növekedése és különösen a robotika széles körű elterjedése a menedzsment folyamatokat közvetlenül közelebb hozza a termeléshez, szervesen integrálja azokat a fő gyártási folyamatba, növelve annak rugalmasságát és megbízhatóságát.

A munka tárgyára gyakorolt hatás jellege szerint a következő folyamatokat különböztetjük meg:

technológiai, amelynek során az élőmunka hatására változás történik a munka tárgyában;

természetes, amikor a munka tárgyának fizikai állapota megváltozik a természeti erők hatására (megszakítást jelentenek a munkafolyamatban).

Modern körülmények között a természetes folyamatok aránya jelentősen lecsökken, hiszen a termelés intenzitásának érdekében következetesen átkerülnek a technológiai folyamatokba.

A technológiai gyártási folyamatokat a munkatárgyak késztermékké alakításának módszerei szerint osztályozzák: mechanikai, vegyi, össze- és szétszerelés (össze- és szétszerelés) és konzerválás (kenés, festés, csomagolás stb.). Ez a csoportosítás szolgál alapul a berendezések összetételének, a karbantartási módoknak és annak területi tervezésének meghatározásához.

A szomszédos folyamatokkal való összekapcsolás formái szerint megkülönböztetik őket: analitikus, amikor összetett nyersanyagok (olaj, érc, tej stb.) elsődleges feldolgozása (feldarabolása) eredményeként különféle termékeket állítanak elő, amelyeket szállítanak a későbbi feldolgozás különféle folyamatai;

szintetikus, a különböző folyamatokból származó félkész termékek egyetlen termékben történő egyesítése;

egyenes vonalak, egyfajta félkész vagy késztermék létrehozása egyféle anyagból.

Az egyik vagy másik típusú folyamat elterjedtsége az alapanyag és a késztermék jellemzőitől, vagyis a termelés ágazati jellemzőitől függ. Az analitikai eljárások az olajfinomító és a vegyiparra jellemzőek, a szintetikus - a gépiparban, a közvetlen - az egyszerű, alacsony konverziós termelési folyamatokban (például téglagyártás).

A folytonosság foka szerint megkülönböztetik őket: folyamatos és diszkrét (áttörési) folyamatok. Az alkalmazott berendezések jellege szerint megkülönböztetünk: műszeres (zárt) folyamatokat, amikor a technológiai folyamat speciális egységekben (készülékek, fürdők, kemencék) zajlik, és a dolgozó feladata ezek ellenőrzése, karbantartása; nyílt (lokális) folyamatok, amikor a dolgozó munkatárgyakat dolgoz fel egy sor eszköz és mechanizmus segítségével.

A gépesítés szintje szerint szokás megkülönböztetni:

gépek, mechanizmusok és elektromos szerszámok használata nélkül végrehajtott kézi folyamatok;

gépi kézi, gépekkel és mechanizmusokkal végzett munkás kötelező részvételével, például egy alkatrész feldolgozása univerzálisan esztergapad;

gépen, gépeken, szerszámgépeken és mechanizmusokon hajtják végre a munkavállaló korlátozott részvételével;

automatizált, automata gépeken elvégzett, ahol a dolgozó felügyeli és ellenőrzi a gyártás menetét; komplex automatizált, amelyben az automatikus gyártás mellett automatikus működési vezérlés is történik.

A homogén termékek előállítási léptéke szerint eljárásokat különböztetnek meg

tömeg - homogén termékek nagy léptékű gyártásával; soros - folyamatosan ismétlődő terméktípusok széles választékával, amikor több műveletet rendelnek a munkahelyekhez, bizonyos sorrendben végrehajtva; a munka egy része folyamatosan, egy része - évente több hónapig; a folyamatok összetétele ismétlődő;

egyéni - folyamatosan változó termékpalettával, amikor a munkákat különféle, határozott váltakozás nélkül végrehajtott műveletekkel terhelik; a folyamatok nagy része ebben az esetben egyedi. a folyamatok nem ismétlődnek meg.

A gyártási folyamatban kiemelt helyet foglal el a kísérleti gyártás, ahol az új, új fejlesztésű termékek tervezési és gyártási technológiáját tesztelik.

A komplex dinamikus modern termelés körülményei között szinte lehetetlen egyfajta termelésű vállalkozást találni. Általános szabály, hogy ugyanannál a vállalkozásnál, és különösen az egyesületben, vannak tömegtermelési műhelyek és részlegek, ahol szabványos és egységes termékek és félkész termékek készülnek, valamint sorozatszekciók, ahol limitált félkész termékek. felhasználást gyártanak. Ugyanakkor egyre gyakrabban van szükség egyedi gyártóhelyek kialakítására, ahol a termék egyedi jellemzőit tükröző, egyedi megrendelés követelményeinek teljesítéséhez kapcsolódó speciális alkatrészek készülnek. Így egy termelési láncon belül minden termelési típus megtörténik, ami meghatározza kombinációjuk sajátos összetettségét a szervezési folyamatban.

A szervezet térszemlélete biztosítja a termelés racionális felosztását részfolyamatokra és azok egyedi termelési kapcsolatokhoz való hozzárendelését, kapcsolatuk és elhelyezkedésük meghatározását a vállalkozás területén. Ezt a munkát legteljesebben a termelési kapcsolatok szervezeti struktúráinak tervezése és megalapozása során végzik el. Ugyanakkor a termelésben bekövetkező változások halmozódásaként valósul meg. A termelés térbeli megszervezésén nagy munka folyik a termelő társulások létrehozása, a vállalkozások bővítése, rekonstrukciója, a termelés átspecializálása során. A termelés térbeli szervezése a szervezési munka statikus oldala.

A legnehezebb a termelés megszervezésének időkerete. Ez magában foglalja a termék gyártási ciklusának időtartamának meghatározását, a részleges gyártási folyamatok végrehajtásának sorrendjét, a különféle típusú termékek bevezetésének és kiadásának sorrendjét stb.

Gyártásszervezési elvek

A termelés ésszerű megszervezésének számos követelménynek kell megfelelnie, és bizonyos elveken kell alapulnia:

A termelés megszervezésében az arányosság feltételezi a vállalkozás összes részlegének - műhelyek, szekciók, késztermékek előállítására szolgáló egyéni munkák - átbocsátásának (időegységre vetített relatív termelékenységének) megfelelőségét. Az a termelés arányossági foka az egyes újraelosztások áteresztőképességének (teljesítményének) a tervezett termelési ritmustól való eltérésével jellemezhető:

ahol m az újraelosztások vagy a termékgyártási szakaszok száma; h az egyéni újraelosztások teljesítménye; h2 - a termelés tervezett ritmusa (terv szerinti termelési mennyiség).

A termelés arányossága kizárja az egyes területek túlterhelését, azaz a "szűk keresztmetszetek" kialakulását, más területeken a kapacitások kihasználatlanságát a vállalkozás egységes munkájának előfeltétele és a termelés zavartalan lebonyolítása.

Az arányosság fenntartásának alapja a vállalkozás helyes tervezése, a fő- és segédtermelési kapcsolatok optimális kombinációja. A termelés megújításának korszerű ütemével, a gyártott termékkör gyors változásával és a termelőegységek komplex együttműködésével azonban állandósul a termelés arányosságának megőrzésének feladata. A termelés változásával megváltozik a termelési kapcsolatok közötti kapcsolat, az egyéni újraelosztások terhelése. Egyes termelési egységek újrafegyverzése megváltoztatja a termelésben kialakult arányokat, és a szomszédos területek kapacitásának növelését igényli.

Az arányosság fenntartásának egyik módszere a termelésben az üzemi ütemezés, amely lehetővé teszi az egyes termelési kapcsolatokra vonatkozó feladatok kidolgozását, figyelembe véve egyrészt a termékek integrált kibocsátását, másrészt a képességek lehető legteljesebb kihasználását. a gyártó berendezés. Ebben az esetben az arányosság fenntartásának munkája egybeesik a termelési ritmus tervezésével.

A termelés arányosságát a szerszámok időben történő cseréje, a gyártás gépesítésének és automatizálásának növelése, a gyártástechnológia megváltoztatása stb. is támogatja. Ehhez szisztematikus megközelítésre van szükség a termelés rekonstrukciójával és műszaki újrafelszerelésével kapcsolatos kérdések megoldásában. , új termelő létesítmények fejlesztésének és beindításának tervezése.

A termékek egyre összetettebbé válása, a félautomata és automata berendezések alkalmazása, a munkamegosztás elmélyülése megnöveli az egy termék előállításához szükséges párhuzamos folyamatok számát, amelyek szerves kombinációját biztosítani kell, vagyis kiegészíti. arányosság a párhuzamosság elvével. A párhuzamosság a gyártási folyamat különálló részeinek egyidejű végrehajtását jelenti a teljes alkatrészcsomag különböző részeihez viszonyítva. Minél szélesebb a munkakör, annál kevesebb a gyártás időtartama, ha egyéb tényezők megegyeznek. A párhuzamosságot a szervezet minden szintjén megvalósítják. A munkahelyen a párhuzamosságot a technológiai működés struktúrájának javításával, elsősorban technológiai koncentrációval, többszerszámos vagy több alanyos feldolgozás kíséri. A művelet fő- és segédelemeinek végrehajtása során a párhuzamosság abban áll, hogy a megmunkálás idejét kombinálják az alkatrészek eltávolításának beállítási idejével, ellenőrző mérésekkel, a készülék be- és kirakodásával a fő technológiai folyamattal stb. azonos vagy különböző tárgyakat.

A gyártási folyamat párhuzamossági szintje a Кn párhuzamossági együtthatóval jellemezhető, amelyet a termelési ciklus időtartamának a munkatárgyak párhuzamos mozgásával Тпр.ц és annak tényleges időtartamával Тц számítanak ki:

ahol n az újraelosztások száma.

A komplex, többlépcsős termékgyártási folyamat körülményei között egyre fontosabbá válik a termelés folytonossága, amely biztosítja a pénzeszközök forgalmának felgyorsulását. A folyamatosság növelése a termelés intenzitásának legfontosabb területe. A munkahelyen az egyes műveletek végrehajtása során a segédidő csökkentésével (műtéten belüli szünetek), a telephelyen és az üzletben a félkész termék egyik munkahelyről a másikra történő átszállításakor (interoperatív szünetek) és a a vállalkozás egésze, a szünetek minimalizálása az anyag- és energiaforrások forgalmának maximalizálása érdekében (osztályközi ágyazás).

Az üzemen belüli munkavégzés folyamatosságát elsősorban a munkaeszközök fejlesztése - az automatikus átváltás bevezetése, a segédfolyamatok automatizálása, speciális berendezések és eszközök alkalmazása - biztosítja.

Az interoperatív szünetek csökkentése a részfolyamatok legracionálisabb kombinálási és koordinációs módszereinek megválasztásával jár együtt. Az átjárhatósági szünetek csökkentésének egyik előfeltétele a folyamatos járművek használata; mereven összekapcsolt gép- és mechanizmusrendszer alkalmazása a gyártási folyamatban, forgósorok alkalmazása. A gyártási folyamat folytonosságának mértéke a Kn folytonossági együtthatóval jellemezhető, amelyet a gyártási ciklus TC.Tech technológiai részének időtartama és a TC teljes gyártási ciklus időtartama hányadosaként számítanak ki:

ahol m az újraelosztások teljes száma.

A termelés folytonossága két szempont szerint történik: folyamatos részvétel a munkadarabok, alapanyagok és félkész termékek gyártási folyamatában, valamint a berendezések folyamatos terhelése és a munkaidő ésszerű felhasználása. A munkatárgyak mozgásának folytonosságának biztosítása mellett minimálisra kell csökkenteni a berendezés leállását az utánállításokhoz, az anyagok átvételére, stb. szerszámgépek stb.

A termelés folytonosságának egyik előfeltétele a közvetlen áramlás a gyártási folyamat megszervezésében, amely a legrövidebb utat biztosít ahhoz, hogy a termék a gyártási folyamat minden szakaszán és műveletén áthaladjon a nyerstermék előállításának megkezdésétől kezdve. anyagok a késztermékek kiadásához. Az egyenességet a Кпр együttható jellemzi, amely a szállítási műveletek időtartamának Ттр a gyártási ciklus teljes időtartamához viszonyított arányát jelenti:

ahol j a szállítási műveletek száma.

Ennek a követelménynek megfelelően az épületek és építmények relatív helyzetének a vállalkozás területén, valamint a bennük lévő fő műhelyek elhelyezkedésének meg kell felelnie a gyártási folyamat követelményeinek. Az anyagok, félkész termékek és termékek áramlásának előre és a legrövidebbnek kell lennie, ellen- és visszatérő mozgások nélkül. A segédműhelyeket és raktárakat a lehető legközelebb kell elhelyezni az általuk kiszolgált fő műhelyekhez.

A berendezések, az anyag- és energiaforrások, valamint a munkaidő maradéktalan kihasználásának biztosításához nagy jelentősége van a termelés ritmusának, amely a szervezés alapelve.

A ritmus elve feltételezi a termékek egységes kibocsátását és a gyártás ritmikus menetét. A ritmus szintje a Кр együtthatóval jellemezhető, amely az elért termelési teljesítmény negatív eltéréseinek összege a meghatározott tervtől.

ahol A a napi ki nem szállított termékek összege; n a tervezési időszak időtartama, nap; P - tervezett termelési kibocsátás.

Az egyenlő termelés azonos vagy fokozatosan növekvő mennyiségű termék rendszeres időközönként történő előállítását jelenti. A termelés ritmusa abban fejeződik ki, hogy a termelés minden szakaszában, egyenlő időközönként megismétlik a magántermelési folyamatokat, és „azonos mennyiségű munka minden munkahelyen egyenlő időközönként valósul meg, amelynek tartalma a a munkahelyek szervezésének módja azonos vagy eltérő lehet.

A termelés ritmusa az egyik fő előfeltétele annak, hogy minden eleme racionálisan használható legyen. Ritmikus munkavégzéssel a berendezések teljes terhelése, normál működése javul, az anyag- és energiaforrások felhasználása, a munkaidő javul.

A ritmikus munkavégzés biztosítása minden termelési részlegnél - fő-, szerviz- és segédüzlet, anyag- és műszaki ellátás - kötelező. Az egyes láncszemek nem ritmikus munkája a normál termelési folyamat megzavarásához vezet.

A gyártási folyamat ismétlődési sorrendjét a gyártási ritmusok határozzák meg. Különbséget kell tenni a termelés (a folyamat végén), a működési (köztes) ritmusok, valamint a kezdés (a folyamat elején) ritmusa között. A gyártás ritmusa vezet. Csak akkor lehet tartósan stabil, ha minden munkahelyen betartják a működési ritmust. A ritmikus termelés megszervezésének módszerei a vállalkozás specializációjának jellemzőitől, az előállított termékek jellegétől és a termelés szervezettségének szintjétől függenek. A ritmust a vállalkozás minden részlegében a munkaszervezés, valamint annak időben történő előkészítése és átfogó kiszolgálása biztosítja.

A tudományos és technológiai fejlődés modern szintje a termelésszervezés rugalmasságának betartását feltételezi. A termelésszervezés hagyományos elvei a termelés fenntartható jellegére összpontosítanak - stabil termékpaletta, speciális berendezések stb. A termékpaletta gyors megújulásával összefüggésben a gyártástechnológia is változik. Mindeközben a gyors berendezéscsere, elrendezésének átalakítása indokolatlanul magas költségeket okozna, ez pedig fékezné a műszaki fejlődést; szintén lehetetlen gyakran változtatni termelési szerkezet(linkek térbeli szervezése). Ez új követelményt támaszt a termelésszervezéssel szemben, a rugalmasságot. Az elemi részben ez mindenekelőtt a berendezés gyors átállását jelenti. A mikroelektronika fejlődése olyan technikát hozott létre, amely széles körű felhasználásra képes, és szükség esetén automatikus önbeállítást produkál.

A termelésszervezés rugalmasságának növelésére bőséges lehetőséget biztosít a szabványos eljárások alkalmazása az egyes termelési szakaszok végrehajtására. Jól ismert a változó átfolyású vezetékek építése, amelyeken átstrukturálás nélkül is lehet különféle termékeket gyártani. Tehát most egy cipőgyárban, ugyanazon a gyártósoron, különböző női cipőmodelleket gyártanak, ugyanazzal a rögzítési módszerrel az alja; autós szállítószalagokon, átállás nélkül, nem csak különböző színekben, hanem módosításokban is összeszerelik a gépeket. Robotok és mikroprocesszoros technológia felhasználásán alapuló rugalmas automatizált gyártás hatékony létrehozása. Ebben a tekintetben nagy lehetőségeket kínál a félkész termékek szabványosítása. Ilyen körülmények között, amikor új termékek kiadására váltunk, vagy új folyamatokat sajátítunk el, nincs szükség minden részfolyamat és termelési kapcsolat újraépítésére.

Az egyik legfontosabb alapelv modern szervezet a termelés összetettsége, végpontok közötti jellege. Modern eljárások A termékek gyártását a fő-, a segéd- és a szolgáltatási folyamatok összeillesztése, összefonódása jellemzi, miközben a segéd- és szervizfolyamatok egyre nagyobb helyet foglalnak el a teljes gyártási ciklusban. Ennek oka a termelési szolgáltatások gépesítésének és automatizálásának jól ismert elmaradása a fő termelési folyamatok berendezéseihez képest. Ilyen körülmények között egyre inkább szükségessé válik a technológia szabályozása, az alap-, hanem a segéd- és szolgáltatásgyártási folyamatok megvalósításának megszervezése is.

Bibliográfia

A munka elkészítéséhez a webhelyről származó anyagokat használtak fel /

A fő olyan termelési folyamatok, amelyek során nyersanyagok és anyagok késztermékekké alakulnak.

Leányvállalat A folyamatok a termelési folyamat különálló részei, amelyek gyakran önálló vállalkozásokra bonthatók. A járulékos folyamatok a termékek gyártására és a fő termelés által igényelt szolgáltatások nyújtására összpontosulnak. Ide tartozik a szerszámok, szerszámok és alkatrészek gyártása, berendezések javítása stb.

Szolgáltatás termelési folyamatok biztosítsa a normál feltételek megteremtését a fő és a kiegészítő termelési folyamatok lefolyásához. Nincs saját munkatárgyuk, és rendszerint egymás után haladnak a fő- és segédfolyamatokkal, ezekkel megszakítva (alapanyagok és késztermékek szállítása, tárolása, minőségellenőrzése).

A fő termelési folyamatok a vállalkozás fő üzleteiben (részlegeiben) és a fő termelést képezik. A kisegítő és szolgáltató termelési folyamatok - a kisegítő, illetve a szervizműhelyekben - kisegítő gazdaságot alkotnak. A termelési folyamatok eltérő szerepe az aggregált termelési folyamatban meghatározza a különböző típusú termelési egységek irányítási mechanizmusainak különbségeit.

Kérdés

Befektetett eszközök – ezek olyan anyagi értékek (munkaeszközök), amelyek ismételten részt vesznek a gyártási folyamatban, nem változtatják meg természetes anyagi formájukat, és értéküket elhasználódásuk során részenként adják át a késztermékekre.

A befektetett eszközök közé tartoznak:

Állandó termelési eszközök;

Állandó, nem termelő eszközök;

Immateriális javak.

Az ingatlanok, gépek és berendezések valamely tételét eszközként kell megjeleníteni, ha:

Nagyon valószínű, hogy az eszközhöz kapcsolódó jövőbeni gazdasági hasznok befolynak a gazdálkodó egységhez;

Egy eszköz bekerülési értéke megbízhatóan mérhető.

Az ingatlanok, gépek és berendezések gyakran a gazdálkodó összes eszközének zömét teszik ki, ezért elengedhetetlenek pénzügyi helyzetének bemutatásához. Ezenkívül a költségek eszközként vagy ráfordításként történő azonosítása jelentős hatással lehet a gazdálkodó egység jelentett működési eredményeire.

Annak meghatározásakor, hogy az ingatlanok, gépek és berendezések valamely tétele megfelel-e az első megjelenítési feltételnek, a gazdálkodó egységnek fel kell mérnie annak valószínűségét, hogy a jövőbeni gazdasági hasznok befolynak a kezdeti megjelenítés időpontjában rendelkezésre álló tények alapján. Valószínű, hogy ezek a gazdasági hasznok befolynak a gazdálkodóhoz, ami megköveteli annak bizonyosságát, hogy a gazdálkodó egység megkapja az eszközhöz kapcsolódó hasznokat és vállalja a kapcsolódó kockázatokat. Ez a bizonyosság általában csak akkor áll fenn, ha az előnyök és kockázatok átszálltak a vállalkozásra. Addig az eszköz beszerzése általában jelentős kötbér nélkül törölhető, ezért az eszköz nem kerül megjelenítésre.

A második elismerési feltétel általában könnyen teljesíthető, mert egy eszköz vásárlását jelző csere felfedi annak értékét.

Alapvető termelési eszközök olyan munkaeszközök, amelyek ismételten részt vesznek a termelési folyamatban, minőségileg eltérő funkciókat látva el. Fokozatosan elhasználódva értékcsökkenési leírások formájában több év alatt, részenként adják át értéküket a megalkotott termékre. Nem tartoznak ide a nem üzembe helyezett munkaeszközök, a kis értékű (az élettartamtól függetlenül 1000 rubel alatti értékű) és az elhasználódó (használati idő legfeljebb egy év, költségüktől függetlenül).

A befektetett termelési eszközök meghatározzák a termékek (munkák, szolgáltatások) kibocsátási potenciálját, a műszaki-gazdasági színvonalat és a termelés hatékonyságát, és alapul szolgálnak a számításokhoz. a vállalkozás termelési kapacitása.

Állandó, nem termelő eszközök- hosszú távú használati tárgyakról van szó, amelyek nem termelési szférában működnek, azaz nem termelési célú fogyasztásra szolgálnak. Megőrzik természetes formájukat, és fogyasztásuk során darabonként veszítenek értékükből. Ide tartoznak a nem termelési jellegű épületek és építmények, a vállalkozás lakás- és kommunális szolgáltatásainak háztartási készlete, valamint a szociális és kulturális szféra egyéb tárgyai.

Ezek az alapok nem vesznek részt a gyártási folyamatban, így értékük nem kerül át a késztermékekre (munkákra, szolgáltatásokra). Folyamatosan növekvő elhasználódásukat kompenzálja alap társadalmi fejlődés vállalkozások.

Befektetett eszközök aktív része- Ez a tárgyi eszközök szerves és vezető része, amely alapul szolgál a termelési kapacitások műszaki színvonalának felméréséhez. Általánosságban elmondható, hogy a vállalkozásoknál (iparági sajátosságok kivételével) az állóeszközök aktív része az átviteli eszközöket, erőgépeket és berendezéseket, munkagépeket és berendezéseket stb.

Befektetett eszközök passzív része- ez a fő termelési eszközök (épületek, építmények stb.) kiegészítő része, amely biztosítja az aktív elemek munkafolyamatát.

Tehát a berendezések az állóeszközök aktív összetevői, beleértve a munkatárgyak közvetlen befolyásolására használt eszközöket is. Tegyen különbséget a készpénz, a telepített és a ténylegesen működő berendezések között. A szerkezetek az állóeszközök passzív összetevői, ideértve a gyártási folyamat végrehajtásához szükséges mérnöki és építési objektumokat, amelyek nem kapcsolódnak a munkatárgyak változásaihoz.

Immateriális javak- olyan tárgyak, amelyek nem rendelkeznek ingatlanokkal, de a vállalkozás eszközei közé tartoznak, és használatuk időtartama alatt rendszerint fokozatos értékcsökkenést igényelnek.

Az immateriális javak pénzben mérhetők, és bevételszerzésre használhatók fel. Az immateriális javak bekerülési értékét gyakran használják egy vállalkozás és szervezet hírnevének és stabilitásának felmérésére (például befektetési programok kidolgozásakor vagy vásárláskor).

Az immateriális javak közé tartoznak például a szabadalmak, licencek, műszaki fejlesztések, szoftver termékekés egyéb szellemi tulajdon. A védjegyek, a tulajdonosi kiváltságok és egyéb jogok is immateriális javaknak minősülnek.

Kérdés

A befektetett eszközök elszámolása tárgyi és értékben történik.

Ingatlanok, gépek és berendezések értékelési módszerei:

Eredeti áron- Ez a szervezet tényleges költségeinek összege a tárgyi eszközök beszerzésével, szállításával és üzemállapotba hozatalával kapcsolatban.

Induló költség– ez a tárgyi eszközök létrehozásának tényleges költsége. Bekerülési értéken a befektetett eszközöket a keletkezésük éveinek árán tartják nyilván és értékelik.

Vásárláskor, létrehozáskor, építkezéskor a kezdeti összeget a beszerzés vagy alkotás tényleges költségeinek összesítése alapján alakítják ki. Alaptőkéhez való hozzájárulás formájában történő átvétel esetén a kezdeti költséget az alapítók által elfogadott értékelés szerint határozzák meg. A tárgyak ingyenes átvétele esetén a hasonlóak aktuális piaci ára kerül kiindulási értékként.

Ezen túlmenően az induló összeg kialakításánál minden esetben figyelembe veszik a szállítási, tárolási és telepítési költségeket, valamint a tárgy megvalósításához közvetlenül kapcsolódó egyéb költségeket.

A jövőben a kezdeti költség általában változatlan marad. Az eredeti összeg változása annak tisztázása során következhet be az átértékelés során, vagy olyan tevékenység végzése során, amely jelentősen megváltoztatja a tárgy állapotát. Ugyanakkor egy ilyen változás lehet nagyobb javítás vagy korszerűsítés esetén növekedés, részleges felszámolás esetén pedig csökkenés.

Maradványérték szerint.

Maradványérték – ez az az érték, amelyet még nem vittek át a késztermékre. A maradványérték az eredeti (csere) költség és az elhatárolt értékcsökkenés különbözeteként kerül meghatározásra.

Így egy tárgy maradványértéke a tárgyi eszköz értékének azt a részét tükrözi, amelyet még nem ruháztak át a gyártott termékre.

Rekonstrukció, korszerűsítés, nagyjavítás, tárgyi eszközök befejezése esetén azok maradványértéke növekszik az ezen tevékenységek költségeinek összegével számított összegben.

16 kérdés

A képződés forrása szerint a forgótőke fel van osztva saját, kölcsönzött és vonzott.

A kialakulás forrása saját forgótőke az alaptőke vagy jegyzett tőke. Az alapítók által ezekbe az alapokba fektetett pénzeszközök egy részét a minimálisan szükséges készlet- és termelési költségek állandó szükségletének fedezésére fordítják.

Saját források jelentős szerepet játszanak a vállalkozás tevékenységében, hiszen biztosítják vagyoni és működési függetlenségét, lehetővé teszik számukra a szabad mozgást a kereskedelmi tevékenység hatékonyságának növelése érdekében, valamint meghatározzák a vállalkozás pénzügyi stabilitását.

A vállalkozás saját forgó eszközei iránti általános igényének csökkentése, valamint azok hatékony felhasználásának ösztönzése érdekében ajánlatos bevonni kölcsön pénzt.Kölcsönzött pénzeszközök főként rövid lejáratú bankhitelek, amelyek segítségével a működőtőke átmeneti többletigényét kielégítik.

vonzotta ideiglenesen forgalomban lévő pénzeszközöknek nevezzük. Ezek olyan alapok, amelyek nem tartoznak a vállalkozáshoz, de folyamatosan forgalomban vannak. Az ilyen alapok a minimális egyenlegük erejéig működő tőke képzésének forrásaként szolgálnak.

Kérdés

Értékcsökkenés

–

ez a tárgyi eszközök értékének késztermékekbe történő átvitele és ennek az értéknek a termékek értékesítése során történő megtérítése.

Értékcsökkenési leírások –

azt pénzbeli kifejezés az értékcsökkenési leírás összege, amelynek meg kell felelnie az állóeszközök értékcsökkenési mértékének. Az értékcsökkenési leírást az előállítási költség tartalmazza.

A vállalkozások tárgyi eszközeinek bekerülési értékét az értékcsökkenés kiszámításával és a termelési költségekbe történő leírásával térítik vissza azok hasznos felhasználásának szokásos időtartama alatt, a törvényben előírt módon jóváhagyott normák szerint.

Az amortizációs kulcsok a könyv szerinti érték százalékában vannak kifejezve bizonyos csoportok befektetett eszközök. Ezeket a normákat a legszélesebb körben a gépekre és berendezésekre különböztetik meg, és nem csak a típusok, hanem az e gépek és berendezések által végzett munkatípusok, valamint az ipar szerint is. Ezért növelt vagy csökkentett értékcsökkenési értékeket alkalmaznak, amelyeket az amortizációs ráták korrekciós tényezőivel állítanak be.

A lineáris értékcsökkenési módszert akkor alkalmazzuk, ha az eszköz a teljes működési időszak alatt azonos bevételt termel. Azokban az esetekben, amikor a létesítmény üzemeltetéséből adódó hatékonyság csökkenése irányában az idő múlásával folyamatosan csökken, és emiatt a használatból származó haszon csökken, az értékcsökkenési leírás csökkentésének módszerét kell alkalmazni, azon tény alapján. hogy az értékcsökkenést az OPF objektum beszámolási év eleji maradványértéke és az objektum szokásos élettartama alapján számított értékcsökkenési kulcsok alapján számítják ki.

A tudományos és technológiai haladás vívmányainak termelésbe való bevezetésének feltételeinek megteremtése érdekében (különösen új technológia) a vállalkozások jogosultak a tárgyi eszközök aktív részének gyorsított értékcsökkenési leírásának módszerét alkalmazni. Ez felgyorsítja az értékcsökkenés elhatárolását az objektum élettartamának elején (a lineáris értékcsökkenési módszerhez képest). Az élettartam lejártával az értékcsökkenési leírás csökken. Ez lehetővé teszi, hogy a vállalkozás inflációs körülmények között gyorsabban megtérítse a felmerült költségeit, és azokat a tárgyi eszközök megújítására irányítsa.

A csúcstechnológiás iparágak, valamint a hatékony gép- és berendezéstípusok listáját, amelyekre gyorsított értékcsökkenést alkalmaznak, a szövetségi végrehajtó hatóságok állapítják meg.

Az értékcsökkenési leírások összegeinek felhasználásáról minden vállalkozás önállóan dönt, új technológia bevezetésére, a termelés műszaki fejlesztésére, tárgyi eszközeinek újratermelésére, fejlesztésére irányítva.

A gyakorlatban a következő módszereket alkalmazzák a legelterjedtebben az értékcsökkenés kiszámítására: a) lineáris értékcsökkenés. Az éves értékcsökkenés meghatározásának ez a megközelítése feltételezi, hogy az állóeszközöket egyenletesen amortizálják; b) amortizáció maradványértéken.

Számos közgazdász szerint a vállalkozás állótőkéjének (befektetett eszközeinek) költsége a használat első éveiben esik a legerőteljesebben. Ezzel a megközelítéssel egy tárgyi eszköz egység éves értékcsökkenését az eszközök maradványértékének fix százalékaként számítják ki.

A gyakorlatban néha vegyes módszert alkalmaznak az értékcsökkenés kiszámítására, amely a két módszer kombinációja. Azon alapul, hogy a befektetett eszközök eredeti és maradványértéke közötti különbözet egy részének degresszív módon történő kifizetése után a bekerülési érték fennmaradó részére lineáris módszert alkalmaznak.

Kérdés

A működő tőke forgalmának felgyorsításának gazdasági eredménye az kiadás, használatuk javításával összefüggésben csökkenti a forgóeszköz igényt.

A forgótőke felszabadítása lehet abszolútés relatív.

Abszolút felszabadulás a működőtőke-szükséglet közvetlen csökkenését tükrözi.

Relatív kiadás mind a forgótőke értékének, mind az eladott termékek mennyiségének változását mutatja.