Întreținerea preventivă a autostrăzii include: Proiectul „Progressive Maintenance - APM (Advanced Preventive Maintenance)”, implementat la fabrica OJSC Philip Morris Kuban. Strategie de întreținere proactivă

Proiecte-pilot privind întreținerea predictivă sunt lansate în sectorul industrial al Rusiei. Primele modele lucrează deja uzine metalurgice si unitati electrice ale companiilor generatoare, la finele anului 2017 volumul pietei este estimat la 100 de milioane de dolari SUA.

Prin intermediul PdM, industriașii intenționează să reducă timpul de nefuncționare a echipamentelor și să crească eficiența instalațiilor lor. Tehnologiile predictive sunt unul dintre elementele digitalizării producției. Ce companii dezvoltă tehnologii predictive? Ce bariere împiedică dezvoltarea rapidă a pieței?

Optimizarea erorilor

Un nou serviciu digital numit întreținere predictivă (PdM) câștigă popularitate în industrie. Serviciul este implementat pentru a colecta și analiza informații despre starea echipamentelor, pentru a prezice momentul lucrărilor de reparații și pentru a preveni defecțiunile de producție.

Spre deosebire de întreținerea preventivă tradițională, prognoza se bazează pe seturi de date și modele digitale, și nu pe statistici medii. Principalele componente ale PdM includ colectarea și procesarea informațiilor curente, detectarea timpurie a defecțiunilor și erorilor și optimizarea resurselor.

Potrivit Markets and Markets, piața globală a serviciilor predictive va ajunge la 1,9 miliarde USD în 2020 (comparativ cu 582 milioane USD în 2015). Jucatori cheieîn lume - General Electric, Siemens, ABB, Emerson, IBM, SAS, Schneider Electric și alții.

Prognoza industriei

În Rusia, analiza predictivă este încă în pozițiile sale de pornire: conform evaluări ale experților, piața la sfârșitul anului 2017 se ridica la 100 de milioane de dolari SUA, într-un an cifra ar putea crește la 200 de milioane Recent, sectorul industrial folosește din ce în ce mai mult PdM.

Potrivit lui Konstantin Gorbach, director de aplicații inteligente la Tsifra (parte a Grupului de companii Renova), sarcinile de întreținere predictivă sunt relevante pentru clienții care folosesc echipamente complexe și costisitoare. Acestea sunt industrii în care defectarea unui element implică pierderi semnificative și amenință siguranța: complex de combustibil și energie, metalurgie, petrochimie, transport. Detectarea timpurie a problemelor ajută la prevenirea accidentelor și la reducerea costurilor.

« Sistemul de monitorizare și prognoză de la distanță mărește transparența funcționării echipamentelor pentru management"- a clarificat Director tehnic sisteme de prognoză a stării echipamentelor „PRANA” SA „ROTEK” Maxim Lipatov.

Costul implementării PdM la întreprinderi este format în diferite moduri: costul proiectelor pilot poate ajunge la câteva milioane de ruble, implementarea industrială - de la câteva sute de milioane.

« În ultimii doi ani, interesul pentru analiza predictivă a crescut în Rusia. Principalii jucători de pe piața noastră sunt ROSTEK cu sistemul PRANA, Datadvance, Clover Group și companii integratoare. În practica noastră, au existat proiecte pilot pentru 10 milioane de ruble și implementări industriale pentru 1 milion de dolari SUA.„- a spus directorul general al Datadvance, Serghei Morozov.

Protecție gigawatt

În 2017, ne-am alăturat PdM companiile energetice. De exemplu, holdingul T Plus a semnat un contract cu ROTEC pentru implementarea sistemului de prognoză PRANA la 16 unități de putere. ROTEC conectează turbinele, cazanele de căldură reziduală și compresoarele booster ale companiei generatoare la propriul centru de situație. Datorită acestei soluții, managementul energiei plănuiește să reducă costurile de reparație și timpul de nefuncționare a echipamentelor și să găsească în avans defectele structurale ale echipamentelor.

« Cele zece centrale electrice ale companiei vor fi protejate de riscurile tehnologice. Acesta este un pas major spre digitalizarea pe scară largă a sectorului energetic: capacitatea totală a echipamentelor conectate la sistemul PRANA va depăși 3 GW„- a explicat Președintele Consiliului de Administrație al ROTEC Mikhail Lifshits.

Grupurile metalurgice încep și ele să folosească tehnologia. Compania minieră de aur Nordgold a stabilit un sistem de reparații cu ajutorul PdM. Cu toate acestea, unele practici necesită investiții și costuri pentru a le menține în viitor, notează Alexander Brejnev, manager pentru organizarea întreținerii echipamentelor miniere la companie.

Serviciul a început să fie utilizat la întreprinderea Severstal PJSC Cherepovets uzină metalurgică. PdM a fost pus în funcțiune în producție pentru a reduce numărul de opriri la laminarea la cald 2000.

« Modelul predictiv identifică probabilitatea de supraîncălzire a rulmentului cuștii angrenajului - unul dintre cele mai comune și consumatoare de resurse pentru oprirea unității. Acesta este primul model din domeniul reparațiilor predictive, implementat la producția CherMK ca parte a implementării strategiei digitale a companiei.„, - notează serviciul de presă al Severstal.

Specialiștii companiei au dezvoltat un model digital pentru a primi date de la senzorii de temperatură și a genera o prognoză. Dacă indicatorii primiți de la moară se abate de la normă, operatorul primește o notificare corespunzătoare. Acest lucru ajută la prevenirea opririlor neplanificate ale morii.

« Ne așteptăm ca modelul predictiv să reducă timpul de nefuncționare cu 80%. Planurile noastre sunt să introducem modele similare pentru alte tipuri de defecțiuni la Mill-2000, precum și la alte unități„- comentează Serghei Dobrodey, director de reparații al diviziei Severstal Russian Steel.

Efect economic

Potrivit experților, serviciul PdM este acum la început în regiunile Federației Ruse, clienții nu și-au dat seama încă de potențialul zonei.

« Efectul economic al introducerii întreținerii predictive se poate ridica la sute de milioane de ruble, dacă luăm în considerare Gazprom și Căile Ferate Ruse.„- a calculat Alexey Shovkun, director de consultanță la Datalytica.

În acest moment, notează dezvoltatorii, mai multe bariere împiedică răspândirea pe scară largă a tehnologiei. Astfel, majoritatea echipamentelor aflate în producție nu sunt echipate cu senzori pentru transmiterea informațiilor întreprinderile nu dispun de sisteme de colectare a datelor sau de monitorizare online; În plus, fabricile păstrează adesea jurnalele nesigure ale defectelor și reparațiilor. Nepregătirea personalului pentru soluțiile IT și neîncrederea în noul concept de servicii împiedică implementarea sistemelor PdM la întreprinderile industriale rusești.

martie 2013

Bill Lydon

Strategia de întreținere devine un subiect din ce în ce mai important din cauza numărului mare de îmbătrânire sisteme automatizate controlul proceselor industriale (ICS) în țările dezvoltate și lipsa personalului calificat în alte părți ale lumii. Scopul unei strategii de întreținere este de a obține disponibilitatea maximă a sistemelor de control al procesului în producție, fără a compromite siguranța sau costurile inutile. Disponibilitatea în acest context este definită ca starea în care sistem de producere poate fi utilizat și funcționează corect. Când disponibilitatea este mai mică de 100%, veniturile sunt pierdute. Care este cel mai bun mod de a asigura cea mai mare disponibilitate?

Serviciu axat pe fiabilitate

Conceptul de întreținere centrată pe fiabilitate (RCM) sugerează câteva idei utileși încurajează gândirea. FOC implică implementarea sau îmbunătățirea unui program de întreținere prin utilizarea unei abordări sistematice, structurate, bazată pe o evaluare a consecințelor defecțiunii, a importanței funcționale a componentelor sistemului și a istoricului defecțiunilor/întreținerii acestora. Conceptul datează de la începutul anilor 60. secolul trecut, când avioanele cu fustă largă au apărut pentru prima dată pe companiile aeriene comerciale. Principala preocupare la acel moment era așteptarea ca programele de întreținere preventivă existente atunci implementate într-un program să aibă un impact negativ asupra eficiență economică mai mari si mai complexe aeronave. Dar experiența companiilor aeriene cu ONU a arătat că costurile de întreținere au rămas în general constante, în timp ce disponibilitatea și fiabilitatea aeronavelor s-au îmbunătățit. ONU este acum o practică standard în majoritatea companiilor aeriene din întreaga lume.

Standardul tehnic SAE JA1011 (www.SAE.org), Criterii de evaluare pentru procesele RCM, începe cu următoarele 7 întrebări:

1. Care este rolul acestei componente și după ce standarde ar trebui să funcționeze?

2. Ce sunt cazuri posibile refuz?

3. Ce evenimente ar putea duce la un astfel de eșec?

4. La ce duc astfel de refuzuri?

5. Cât de important este un eveniment de eșec?

6. Ce acțiuni sistematice pot fi întreprinse în mod proactiv pentru a preveni sau a reduce la un nivel acceptabil consecințele eșecului?

7. Ce se întâmplă dacă nu poate fi identificată o acțiune preventivă adecvată?

Consecințele defecțiunilor sunt atribuite niveluri de criticitate. Unele caracteristici nu sunt critice, în timp ce altele trebuie păstrate cu orice preț. Sarcinile de întreținere vizează cauzele fundamentale ale defecțiunilor. Procesul OCN vizează direct defecțiunile care pot fi prevenite printr-o întreținere adecvată. Posibile defecțiuni cauzate de evenimente improbabile, cum ar fi dezastrele naturale etc. de obicei, nu primesc acțiuni preventive decât dacă riscul este prea mare, sau cel puțin tolerabil. Dacă riscul de eșec este foarte mare, practica ONU recomandă efectuarea de modificări care vor reduce riscul la un nivel tolerabil.

Scopul unui program de întreținere este de a concentra resursele economice limitate asupra acelor componente sau sisteme a căror defecțiune va avea drept rezultat cele mai grave consecințe. ONU pune un accent deosebit pe utilizarea tehnicilor de întreținere predictivă alături de măsurile preventive tradiționale.

Dispozitive extrem de fiabile

Timpul mediu între defecțiuni (MTBF) și timpul mediu de reparare (MTTR) al dispozitivelor sunt foarte importante în ceea ce privește evaluarea disponibilității acestora. Desigur, nu toate unitățile de producție își pot permite costul sistemelor critice redundante. Cu toate acestea, utilizarea produselor cu MTBF mai mare și MTTR mai scăzut poate îmbunătăți în mod clar disponibilitatea generală a sistemului. Este logic să creați o listă de dispozitive nesigure care au funcționat defectuos de-a lungul unei perioade de timp, iar această listă va deveni baza pentru procesul de determinare a dispozitivelor care trebuie înlocuite cu altele mai fiabile. În general, luarea în considerare a MTBF și MTTR atunci când luați decizii de cumpărare este mult mai utilă decât concentrarea doar pe cost. Pune aceste întrebări producătorilor sau integratorilor.

Întreținere predictivă

Întreținerea predictivă se bazează pe starea reală și performanța unei componente. Întreținerea nu se efectuează după un program strict, ci în cazul unor modificări ale caracteristicilor dispozitivului. Un exemplu de abordare predictivă ar fi utilizarea senzorilor de coroziune sau vibrații. În plus, analitic produse software, permițând anticiparea defecțiunilor pe baza informațiilor primite de la sistemele de automatizare în timp real.

Îmbunătăţire sistemele existente

Fiabilitatea și mentenabilitatea sistemelor existente pot fi îmbunătățite pentru a îmbunătăți disponibilitatea atunci când timpul și bugetele sunt limitate. Aceasta implică de obicei implicarea angajaților. suport tehnicîn procesele de dezvoltare a sistemelor noi sau de modernizare a celor existente. O simplă plimbare în jurul fabricii cu colegii tăi de întreținere vă va permite să aflați mai multe despre problemele existente sau potențiale din sistemul de control al procesului și, prin urmare, să luați măsurile necesare pentru a îmbunătăți situația.

Îmbunătățirea întreținerii preventive

Desigur, puteți „încetini” întreținerea preventivă, mai ales când bugetele sunt limitate, dar acest lucru nu este înțelept. Monitorizarea costurilor de întreținere preventivă oferă informații valoroase pentru luarea deciziilor de înlocuire a echipamentelor și poate fi de asemenea utilă în justificarea costurilor de modernizare.

Servicii de consultanta la distanta

Mulți furnizori încep să ofere servicii la distanță, unde personalul de producție poate beneficia de asistență expertă în situații dificile datorită mijloace moderne ACEASTA. Aceasta ar putea fi o conferință web obișnuită organizată folosind o tabletă, care vă va permite să discutați problemele cu un expert de la distanță. Desigur, personalul dvs. ar trebui să aibă informații de bază despre proiectarea sistemelor de automatizare, cu toate acestea, este dificil să știți totul, iar un expert situat fizic pe cealaltă parte a globului poate fi uneori de mare ajutor.

externalizarea

Majoritatea furnizorilor de sisteme automatizare industriala, în ultimii doi ani au început să ofere clienților săi servicii de outsourcing, cel puțin pe cele mai mari piețe. Acest serviciu poate fi o altă componentă importantă a strategiei dumneavoastră de întreținere. Cu toate acestea, trebuie să realizați că clientul însuși este încă responsabil pentru eficiența producției. Desigur, pot exista beneficii în externalizarea întreținerii, dar acestea trebuie luate în considerare cu atenție. Un factor cheie de luat în considerare este relația dintre potențialul timp de nefuncționare și economiile din externalizare. Personalul de producție va răspunde în continuare mai rapid dacă are pregătirea adecvată. Decizia care sisteme ar trebui să fie susținute de personalul local și care pot fi externalizate este importantă în analiza riscului.

Încercați să vă imaginați că vă aflați într-o carieră. Este situat departe de civilizație. Dimensiunile sale sunt lungi de două mile și adâncime de o milă. În același timp, 45 de camioane miniere autonome uriașe care transportă minereu de fier sunt situate peste tot, la mică distanță unul de celălalt.

Fiecare roată de pe aceste vehicule este mai înaltă decât un bărbat, iar fiecare pereche de anvelope costă 100 de mii de dolari. Aceste vehicule funcționează în condiții extreme și în condiții extreme. Este imperativ să lucreze productiv în fiecare zi.

Trebuie să anticipați problemele pentru a preveni avariile. Rio Tinto este o companie minieră globală cu sediul în Londra și evoluții majoreîn Australia și în alte țări, cu cea mai mare flotă de basculante autonome gigant din lume. Angajații ei se confruntă cu acest scenariu în fiecare zi.

În timpul funcționării sale, vehiculele companiei au transportat peste 200 de milioane de tone de materiale pe aproximativ 3,9 milioane de kilometri. Acest lucru este echivalent cu transportul a aproximativ 5.500 de poduri portuare din Sydney sau 540 de clădiri Empire State la Lună și înapoi de cinci ori.

Deci, ce se întâmplă când una dintre aceste mașini se defectează în mijlocul unei cariere?

Potrivit estimărilor, compania a pierdut în medie 2 milioane de dolari pe zi pentru fiecare mașină care era inactivă. Adesea costa aceeași sumă pentru a remorca un basculant spart dintr-o carieră - folosind un vehicul de lucru comparabil. Astfel, pierderile lui Rio Tinto au crescut de la 2 la 4 milioane de dolari pe zi, fără a lua în calcul reparațiile echipamentelor avariate.

Menținerea echipamentelor în funcțiune și reducerea costurilor de întreținere reprezintă o provocare constantă pentru orice companie de carieră. Același lucru este valabil și pentru orice altă instalație industrială care necesită funcționare continuă.

Răspunsul: întreținere predictivă activată de IoT

Întreținerea preventivă bazată pe analize predictive permite întreprinderilor să detecteze rapid defecțiunile viitoare, oprind funcționarea mecanismelor, asigurând siguranța. Acest lucru vă permite să preluați controlul și să scoateți mașina din carieră folosind puterea rămasă.

Implementarea de către Rio Tinto a întreținerii preventive a avut ca rezultat o rentabilitate uriașă a investiției. La fel ca orice companie ale cărei sisteme de afaceri și de misiune critică se confruntă cu condiții extreme, întreprinderile pot beneficia în mod similar. Scopul Rio Tinto a fost de a crește eficiența, de a maximiza siguranța, de a reduce forța de muncă și de a optimiza producția prin conectarea proceselor și echipamentelor într-o singură rețea.

O parte cheie a proiectului a fost automatizarea unei flote de 900 de basculante gigant. Acest lucru a necesitat instalarea a 92 de senzori pe motoare, transmisii și roți pe fiecare mașină.

Senzorii monitorizează starea, viteza, locația și alți parametri. Acest lucru permite efectiv autobasculantelor, care circulă doar pe proprietăți private, să funcționeze fără șoferi și chiar să optimizeze rutele pentru a minimiza consumul de combustibil.

Colectiv, flota Rio Tinto generează aproximativ 4,9 terabytes de date pe zi. Aceste informații sunt folosite nu numai pentru a controla funcționarea vehiculului și pentru a îmbunătăți eficiența acestuia.

Întreținerea preventivă ajută o companie să profite la maximum de fiecare echipament în timpul duratei sale de funcționare. Dar chiar și acest mic profit se adaugă la alte beneficii mari. O mare parte din tehnologia necesară pentru a realiza așa ceva există deja sub formă de senzori inteligenți, componente inteligente, protocoale de conectivitate și criminalistică. software.

Întreținerea proactivă activată de IoT pentru a colecta și a comunica informații despre echipamente depinde de aceste resurse. Senzorul de temperatură poate detecta o ușoară supraîncălzire a motorului. Un senzor de vibrații poate detecta vibrații dincolo de limitele acceptabile, indicând o defecțiune potențială a roții.

Sistemul analizează apoi aceste informații în timp aproape real (NRT). Analiza folosește algoritmi și capacități de deep learning pentru a determina dacă o anumită parte a mecanismului este uzată și, de exemplu, are șanse de 60% să se rupă în următoarele trei săptămâni.

Angajatul responsabil primește o alertă pentru a comanda prompt piese și a programa întreținerea vehiculului. Cu întreținerea preventivă, remediați o problemă înainte de a se întâmpla, nu după ce face ravagii în programul dvs. de producție.

Care ar putea fi calea ta rapidă către valoarea IoT?

Operațiuni conectate și de la distanță, analiză inteligentă și întreținere predictivă: acestea sunt patru căi dovedite către ROI IoT. Concurenții și partenerii dvs. implementează soluții IoT în multe industrii - de la Agricultură la sănătate, sport și divertisment.

Maciej Kranz, vicepreședinte al grupului inovare strategică Cisco, lucrează cu startup-uri și clienți.

Articol original: iot-for-all.com

PdM (întreținerea predictivă) este un tip de întreținere a echipamentului bazat pe diagnosticarea și monitorizarea stării acestuia.

O abordare modernă a întreținerii echipamentelor se bazează pe o metodologie, conform căreia scopul întreținerii nu este de a menține fiecare echipament în stare perfectă (ceea ce necesită costuri nerezonabil de mari), ci de a asigura fiabilitatea producției și procese tehnologice. În același timp, pentru echipamentele necritice pot fi utilizate tipuri tradiționale Servicii:

- Reactiv - MTBF fără întreținere; utilizat atunci când echipamentul este ușor înlocuit sau reparat fără a afecta funcționarea întreprinderii

- Preventiv - similar sistemului de întreținere preventivă programată (PPR); folosit pentru echipamentele ale căror costuri de nefuncţionare sunt mici şi reparaţiile nu necesită mult timp

Întreținere predictivă (predictivă). este utilizat în cazurile în care gradul de utilizare a echipamentelor în lanțul de producție este evaluat ca fiind ridicat, iar eșecul acestuia sau timpul de nefuncționare prelungit conduce la pierderi financiare semnificative.

Întreținerea predictivă, spre deosebire de întreținerea preventivă, permite ca reparațiile să fie efectuate nu conform unui plan preplanificat, ci atunci când este nevoie. Datorită acestui lucru, pe de o parte, puteți evita pierderea de bani și timp cu întreținerea programată a echipamentelor care pot funcționa normal încă câteva luni, chiar și fără reparații, pe de altă parte, probabilitatea de oprire neprogramată cauzată de o defecțiune neașteptată este redusă; .

Acest lucru se realizează prin:

- culegerea de date privind stare tehnica echipamentelor și pretratarea acestora

- depistarea precoce a defecțiunilor

- prezicerea timpului eșecului

- planificarea serviciului

- optimizarea resurselor alocate pentru întreținerea echipamentelor

Pe măsură ce instrumentele IIoT se dezvoltă, în special, datorită echipării echipamentelor cu diverși senzori, colectarea datelor privind starea sa tehnică poate fi efectuată nu periodic, ci continuu, fără a întrerupe funcționarea echipamentului. Detectarea în timp util a chiar și a abaterilor mici ale parametrilor de funcționare vă va permite să luați rapid măsuri pentru a asigura funcționarea normală a echipamentului. Tehnologiile (Big Data) vor face posibilă prezicerea timpului de defecțiune cu mare precizie.

Principalele avantaje ale sistemului PdM:

- eficienta planificarii serviciilor

- prevenirea defecțiunilor neașteptate

Știind ce echipament necesită întreținere, lucrările de întreținere pot fi programate pentru momentul în care va fi cel mai rentabil. În acest fel, perioadele lungi de oprire neplanificate sunt convertite în timpi de nefuncționare planificați mai scurti și disponibilitatea echipamentelor crește.

Alte beneficii potențiale ale PdM:

- creșterea duratei de viață a echipamentului

- creșterea siguranței producției

- reducerea numărului de accidente cu impact negativ asupra mediului

- formarea unui set optim de piese de schimb și materiale

În sistemul IT-Enterprise, întreținerea predictivă este asigurată de produsul „”. Oferă un nivel ridicat de fiabilitate pentru fiecare echipament.

Implementarea întreținerii predictive este un pas cheie către implementarea unui program ideal de întreținere predictivă.

Întreținerea preventivă (uneori numită întreținere predictivă) este efectuată în mod regulat pe piesele de echipament pentru a reduce probabilitatea defecțiunii echipamentului. Întreținerea preventivă asigură că activele de producție critice ale unei organizații sunt întreținute corespunzător pentru a evita eșecurile neașteptate și accidentele costisitoare.

Așa cum schimbați uleiul din motorul mașinii înainte de a se defecta, utilajele, echipamentele, clădirile și alte active ale organizației dvs. necesită întreținere constantă pentru a evita întreruperile operaționale și accidentele costisitoare.

Acest tip de lucru se numește întreținere planificată sau preventivă. Întreținerea preventivă este efectuată în timp ce echipamentul încă funcționează normal pentru a evita consecințele defecțiunilor neașteptate care conduc la creșterea costurilor sau a timpului de nefuncționare.

Întreținerea predictivă este o strategie pe care multe companii o pot implementa pentru a se îndepărta de modurile de întreținere reactivă și pentru a se concentra pe îmbunătățirea fiabilității activelor lor. Deoarece cele mai bune programeîntreținerea combină diverse metode, implementarea întreținerii preventive este pas important spre implementarea unei strategii ideale de întreținere predictivă.

Întreținere preventivă versus reactivă

Deși mulți profesioniști își pierd încrederea în metoda de întreținere reactivă sau reactivă, majoritatea organizațiilor încă o folosesc. Întreținerea reactivă înseamnă repararea echipamentului numai după ce acesta se defectează și apoi readucerea lui la funcționarea normală.

La prima vedere, întreținerea reactivă poate părea a fi mai puțin costisitoare decât alte metode, dar, în realitate, întreținerea planificată poate fi mult mai puțin costisitoare. Cercetările arată că întreținerea reactivă poate costa de cinci până la opt ori mai mult decât întreținerea preventivă sau predictivă.

Există multe alte costuri asociate cu întreruperile neplanificate ale echipamentelor, cum ar fi pierderea producției, orele suplimentare, echipamentele nefolosite, transportul de urgență și alte costuri „ascunse” care pot include:

- probleme de securitate

- cheltuieli bugetare incontrolabile și imprevizibile

- reducerea duratei de viață a echipamentului

- șanse mari de probleme cu auditul

- timpi de nefuncţionare sporiţi ai echipamentelor şi angajaţilor

- reapariția problemelor și eșecurilor

Dacă este planificată întreținerea preventivă, aceste costuri pot fi evitate. Pentru a optimiza procesul de întreținere, toate echipamentele și activele întreprinderii pot fi incluse într-un singur program de întreținere.

Întreținere preventivă versus predictivă

În timp ce întreținerea preventivă se efectuează conform programelor bazate pe recomandările producătorului sau în medie ciclu de viață activ, întreținerea predictivă este efectuată pe principii semnificativ diferite. Întreținerea predictivă se bazează pe monitorizarea parametrilor echipamentului și planificarea întreținerii pe baza acestor citiri.

În plus, în timpul opririlor planificate ale echipamentelor, se iau măsuri preventive. lucrari de renovare, iar întreținerea preventivă se efectuează în timpul funcționării sale normale. Întreținerea predictivă implică, de asemenea, utilizarea diferitelor tehnologii avansate, cum ar fi imagistica termică în infraroșu, analiza vibrațiilor și analiza uleiului pentru a prezice defecțiuni.

Cele mai eficiente programe de întreținere folosesc metode reactive, preventive și predictive. Prin urmare, este necesar să se analizeze sarcinile viitoare pentru a determina care metodă este mai bună, concentrându-se pe timpul de nefuncționare din cauza defecțiunilor echipamentelor, perioada de dezvoltare a defecțiunilor (Intervalul P-F - intervalul dintre defecțiunea potențială și defecțiunea funcțională), costul pieselor, timpul de funcționare al echipamentului și datele la utilizarea sa anterioară.

Cum se efectuează întreținerea preventivă?

Din perspectiva proiectării și implementării, un program de întreținere preventivă este relativ simplu. Un program de întreținere este creat pe baza unui calendar sau a timpului de utilizare a echipamentului, adesea pe baza recomandărilor producătorului. La ora specificată și pentru timpul specificat, echipamentul este oprit, iar specialiștii de întreținere efectuează sarcinile prevăzute pe acest echipament.

Întreținerea predictivă poate fi, de asemenea, configurată folosind declanșatoare de întreținere care sunt bazate pe timp sau pe defecțiuni. Declanșatoarele de întreținere sunt utilizate pentru a alerta angajații că întreținerea trebuie efectuată nivel operațional(nivel operațional). Declanșatoarele de întreținere a eșecului apar atunci când o piesă de echipament se defectează și nu poate fi utilizată până când se efectuează întreținerea. Când se utilizează un declanșator bazat pe timp, un serviciu rulează ori de câte ori apare data calendaristică specificată.

De exemplu, majoritatea producătorilor de stivuitoare sugerează întreținerea preventivă la fiecare 150 până la 200 de ore de funcționare, care poate fi făcută folosind declanșatoare controlate în timp. Acest tip de întreținere prelungește durata de viață a activelor de producție, îmbunătățește productivitatea acestora, îmbunătățește eficiența generală a utilizării și reduce costurile de întreținere.

Întreținerea preventivă nu necesită instrumente suplimentare în afară de recomandările producătorului și ale echipei dispuse să utilizeze noile proceduri de întreținere. Pentru a vă entuziasma echipa de muncă, este important să subliniați beneficiile unui program de întreținere preventivă și modul în care un program de întreținere preventivă va ușura mult munca tehnicienilor, mecanicilor și inginerilor.

Folosind un sistem computerizat de management al întreținerii (CMMS), întreținerea preventivă a fost inițiată la o companie pentru inspecții periodice bazate pe date calendaristice sau orele de funcționare (pentru compresoare de aer și stivuitoare) sau kilometraj bazat pe Vehicul. Această companie și-a crescut procentul Intretinere programata(procentul de întreținere planificată) de la 20% la 80%, iar rata de finalizare la timp pentru întreținerea planificată este de 85% și continuă să se îmbunătățească.

Instrumente de întreținere preventivă

Un sistem CMMS este conceput pentru a programa, planifica, gestiona și urmări activitățile de întreținere. Funcțiile CMMS, cum ar fi crearea sarcinilor, programarea, validarea și integrarea datelor din instrumente și senzori, lucrează împreună pentru a îmbunătăți și susține continuu programul de întreținere preventivă al unei organizații.

- Creați o sarcină de întreținere preventivă. Când lucrează cu un sistem CMMS, utilizatorii pot folosi un calendar de întreținere programat și/sau sarcini PM bazate pe contor pentru toate activele, precum și descrieri detaliate cu manuale de instrucțiuni și alte informații vitale pentru a face treaba eficient.

- Programe pentru sarcinile de întreținere preventivă. Dezvoltarea unui program eficient de întreținere preventivă nu înseamnă doar stabilirea obiectivelor de întreținere preventivă, iar sistemele CMMS au instrumentele necesare pentru a îmbunătăți semnificativ întreținerea. Programele de întreținere preventivă permit personalului să se coordoneze resurse de muncă necesare pentru finalizarea lucrării și să formuleze automat sarcinile de întreținere preventivă pe baza planificării zilnice, săptămânale sau lunare sau pe baza timpului de funcționare.

- Inspecții de întreținere preventivă. O soluție CMMS poate ajuta, de asemenea, organizațiile să respecte programele de inspecție și auditurile de conformitate. Cu un CMMS, utilizatorii pot înregistra cu acuratețe inspecțiile și pot crea comenzi de lucru corective dacă echipamentul nu reușește inspecția.

- Instrumente și senzori. Atunci când este combinat cu un CMMS, software-ul de monitorizare a stării permite managerilor de întreținere să monitorizeze mai multe active de la distanță. De asemenea, permite echipamentelor să genereze alarme și să creeze mai multe grafice pentru fiecare activ care reflectă modificările parametrilor cum ar fi curentul, tensiunea, temperatura, nivelurile de vibrație și calitatea puterii.

- Integrarea datelor. Datele pot fi integrate în CMMS pentru a permite fără întreruperi Procese de producție folosind dispozitive mobile. Asta permite servicii tehnice Răspundeți la notificările de eroare din mers și apoi creați, accesați sau procesați comenzile de lucru legate de notificare în timp real. Întreținerea programată și neprogramată sunt mai bine coordonate, reducând timpul neplanificat și reducând timpul de răspuns la probleme sau defecțiuni.

Ce beneficii poți obține din întreținerea preventivă?

Cu un program eficient de întreținere preventivă, organizațiile își pot îmbunătăți procesele generale de afaceri, inclusiv creșterea productivității, reducerea deșeurilor, optimizarea operațiunilor și reducerea întreruperilor neașteptate. Un program de întreținere proactiv (sprijinit de un CMMS și alte instrumente) poate ajuta la obținerea unor rezultate cantitative semnificative, cum ar fi:

- Extinderea duratei de viață a activelor de producție și creșterea timpului de funcționare a echipamentelor

- Reduceți introducerea manuală a datelor

- Reduceți documentele cu capabilități mobile

Beneficiile întreținerii preventive

Spre deosebire de întreținerea reactivă, întreținerea proactivă este cea mai simplă strategie de întreținere de implementat și executat, deoarece necesită doar respectarea recomandărilor producătorului și dezvoltarea programelor de întreținere statică pentru echipamentele critice. Acest lucru ajută organizațiile să evite întreruperile neplanificate, pierderile de producție și timpul de nefuncționare a echipamentelor și a personalului. De asemenea, reduce costurile de întreținere.

Dezavantajele întreținerii preventive

O problemă comună cu care se confruntă organizațiile atunci când folosesc programe de întreținere preventivă este efectuarea unei cantități necorespunzătoare de întreținere a activelor. Deoarece întreținerea bazată pe calendar nu ține cont de starea de sănătate a activului, frecvența activităților de întreținere poate fi adesea prea mare sau prea mică. Aceste probleme pot fi prevenite prin optimizarea și îmbunătățirea programelor de întreținere preventivă.

Întreținerea preventivă are sens pentru afacerea dvs.?

Întreținerea de clasă mondială necesită ca 90% din întreținere să fie planificată, cu un raport de 80% planificat față de 20% neplanificat considerat încă benefic, comparativ cu media tipică de 55% sau mai puțin. Dar în unele cazuri este mai rațional să folosiți întreținerea reactivă.

Ambele metode pot fi utilizate în planul dumneavoastră de îngrijire. În unele cazuri, este logic să se bazeze pe întreținerea reactivă, mai degrabă decât pe un program strict de întreținere preventivă. De exemplu, înlocuirea unui bec este ieftină, ușor de făcut și nu va perturba procesele de afaceri.

Pentru a determina ce strategie de întreținere să urmați, luați în considerare următoarele întrebări:

- Este acest activ critic pentru afacere?

- Depinde de asta pentru a asigura siguranța produsului/clienților/personalului/etc?

- Vor exista pierderi semnificative pentru afacere dacă activul eșuează brusc?

- Cât de scump va fi repararea sau înlocuirea activului?

Dacă ați răspuns „da” la oricare dintre aceste întrebări, este important să începeți elaborarea unui program de întreținere preventivă pentru acest activ, deoarece vă va beneficia pe termen lung.

Sfaturi pentru elaborarea unui plan de întreținere preventivă

- Creați o listă de echipamente și identificați cei mai buni candidați pentru întreținere preventivă.

Când începeți, luați în considerare toate echipamentele din cadrul organizației și includeți-l în listă. Pe măsură ce revizuiți această listă, vă veți pune întrebările de mai sus pentru a vă ajuta să decideți ce echipamente ar trebui incluse în planul dumneavoastră de întreținere preventivă.

- Consultați recomandările producătorului.

Examinați recomandările producătorului pentru a dezvolta un program eficient de întreținere preventivă, pentru a determina ce sarcini vor trebui abordate și pentru a determina frecvența dorită de întreținere. Revenind la exemplul original, să presupunem că acesta ar putea fi schimbarea uleiului mașinii la fiecare 10.000 de mile sau așa cum este recomandat în manualul producătorului mașinii.

- Începeți cu „influenceri”.

Pentru a utiliza eficient un program de întreținere preventivă, ar trebui să începeți cu cele mai critice componente ale echipamentului. Odată ce ați identificat aceste active critice, dezvoltați planuri pe termen lung, cum ar fi programele anuale.

- Elaborați planuri pe termen scurt.

Odată ce planurile pe termen lung sunt aprobate, puteți începe să creați planuri săptămânale pentru echipa de întreținere. Aceste sarcini trebuie alocate și programate cu mult timp înainte, ținând cont de toate componentele și resursele care trebuie întreținute.

Atunci când utilizează software de planificare a întreținerii predictive, cum ar fi un CMMS, organizațiile obțin următoarele beneficii:

- Durată de viață crescută a activelor și timp de funcționare crescut al echipamentului

- Reduceți introducerea manuală a datelor

- Reducerea volumului documentelor pe hârtie prin utilizarea aplicatii mobileși coduri de bare

- Eficientizați sarcinile și procedurile de întreținere

- Productivitate și eficiență crescute

- Conformitate îmbunătățită a datelor de audit cu documentația existentă

Cazuri de utilizare pentru întreținere preventivă

Există multe aplicații pentru întreținerea preventivă într-o mare varietate de industrii:

- Efectuarea de întreținere calendaristică a aparatelor de aer condiționat din campus

- Planul de întreținere continuă a activelor critice pentru producție

- Întreținerea preventivă a echipamentelor de manipulare a materialelor planificată prin indicatori măsurabili (PM bazat pe contor)

- Planificarea sarcinilor de întreținere preventivă în pregătirea auditurilor

Articol preluat de pe: https://www.accelix.com/community/preventive-maintenance/what-is-preventive-maintenance/

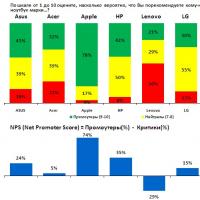

Urmărim fidelitatea clienților

Urmărim fidelitatea clienților Care este pragul de profitabilitate?

Care este pragul de profitabilitate? Unde să lucrezi cu educația unui sociolog

Unde să lucrezi cu educația unui sociolog Ritualuri pentru a-ți demite inamicul de la locul de muncă Cum să-ți concediezi șeful

Ritualuri pentru a-ți demite inamicul de la locul de muncă Cum să-ți concediezi șeful 301 83 sistem tehnologic unificat

301 83 sistem tehnologic unificat Licenta pentru transport persoane

Licenta pentru transport persoane Ofertele sunt de următoarele tipuri

Ofertele sunt de următoarele tipuri