طرق الصب الحديثة. سباكه المعادن. صب الضغط المنخفض

يعلم الجميع أنه في عصرنا من المستحيل الاستغناء عن المعادن. يتم استخدامها في كل نوع من أنواع الإنتاج. أي تقنية حديثة مصنوعة منه. الصب هو عملية صنع جزء من خلال صب المعدن المنصهر في قالب الصب. ظهرت هذه العملية منذ وقت طويل. الجزء الذي تم الحصول عليه بهذه الطريقة يسمى المصبوب. لذلك دعونا نلقي نظرة فاحصة على عملية التمثيل.

هناك أنواع مختلفة من الصب: الحديد الزهر ، والألمنيوم ، والمشكل ، والفن. كل منهم له خصائصه وخصائصه.

1) صب الحديد الزهر.الحديد الزهر في هيكله عبارة عن سبيكة من الكربون مع الحديد ، بالإضافة إلى نسب صغيرة من الشوائب والعناصر الأخرى. يمكن أن يكون مخلوطًا ، والذي يحتوي على الكروم والمنغنيز والنيكل وغير المخلوط. تتمتع هذه المادة بجودة صب ممتازة ، مما يمنحها إمكانية واسعة لاستخدامها كمواد للعديد من الهياكل. المقاعد ، والبوابات ، والأسوار وغيرها من الهياكل مصنوعة منه. من السهل التعامل مع مصبوبات الحديد الزهر. يتم إنتاج مصبوبات الحديد الزهر وفقًا للتقنيات التالية:

صب الحديد الزهر في قوالب الطين الرملي. هذه العملية صعبة التشغيل الآلي والمسبوكات ليست بجودة عالية.

صب الحديد في قوالب معدنية يعاد استخدامها. هذا النوع من الصب ذو جودة أعلى قليلاً ، لكن الصعوبة تكمن في تصنيع هذه القوالب المعدنية. هذه الطريقة فعالة إذا كان هناك إنتاج كبير من المصبوبات الموحدة.

صب الحديد الزهر حسب الموديلات الغازية. هذه الطريقة هي الأحدث والأكثر فعالية بما فيه الكفاية. يمكن أن يقلل بشكل كبير من تكلفة صب الحديد. في هذه العملية ، يتم تصنيع شكل الرغوة بشكل مبدئي ثم تغطيتها بالرمل باستخدام مادة رابطة. بعد ذلك ، يُسكب المعدن السائل في القالب ويتحول البوليسترين الممدد إلى غاز ، ويلتف المعدن السائل حول شكل النموذج. بفضل هذه الطريقة ، من الممكن إنتاج مصبوبات منخفضة التكلفة. يمكن استخدام هذه الطريقة في الهندسة الميكانيكية والصناعات الأخرى. هذه هي الطريقة التي تستخدمها معظم الشركات في إنتاجها من الحديد الزهر. إحدى هذه الشركات هي LMZ LITTECH ، حيث يمكنك شراء مصبوبات الحديد الزهر.

2) صب الألمنيوم.الألومنيوم معدن شائع إلى حد ما. في الإنتاج الحديث ، يتم استخدام الأنواع التالية من الصب:

صب الألمنيوم وسبائكه في البرد

صب الالومنيوم يموت

صب الألومنيوم في خليط بارد تصلب

غالبًا ما يستخدم الجبس كمواد لتصنيع قالب البرد. لها خصائص ممتازة ، لذا يمكنك تكوين شكل من أشكال التعقيد. تستخدم العديد من الصناعات سبائك الألومنيوم المختلفة. غالبًا ما تحتوي هذه السبائك على المغنيسيوم والسيليكون والزنك. قبل البدء في عملية الصب ، يتم أولاً تصميم عملية الصب بأكملها باستخدام برامج احترافية. وفقط بعد أن يقول البرنامج أنه لا توجد عيوب في العملية ، تبدأ العملية نفسها.

3) صب على شكل.الصب على شكل عملية تصنيع منتجات من مختلف الأشكال والأحجام والتكوينات المعقدة للغاية. في علم المعادن ، يعني الصب الشكل مجموعة مختلفة من التقنيات:

صب قذيفة

صب الطين الرملي

صب البرد

الصب باستخدام النماذج الغازية

نماذج صب الشمع المفقودة

يستخدم هذا النوع من الصب على نطاق واسع في الهندسة الميكانيكية لتصنيع العديد من الأجزاء. تحظى بشعبية كبيرة في الإنتاج الحديث ، لأنها تجعل من الممكن صنع الأجزاء بسرعة وبتكلفة منخفضة نسبيًا.

4) صب فني... هذا النوع هو مؤشر على الثروة والرفاهية. هذا النوع معقد للغاية ويستغرق وقتًا طويلاً. كثير من الناس يريدون رؤية الأعمال الفنية في منازلهم. إنهم يزينون المنزل ويجعلونه أكثر تطوراً.

يتم استخدام كل نوع من أنواع الصب في مناطق إنتاج محددة. في بعض الحالات ، تكون هناك حاجة إلى أجزاء عالية الدقة ، وفي بعض الأحيان يمكن استخدام أجزاء أقل دقة. يريد الإنتاج الحديث ويسعى جاهداً لضمان أن تكون تكلفة الأجزاء منخفضة قدر الإمكان. لهذا ، من الضروري تطوير المعدات التقنية للإنتاج وكذلك تحسين طرق الصب الحالية. لكن الوضع الآن يستدعي القيام بذلك. لأن العالم لا يستطيع الاستغناء عن استخدام المعادن والمنتجات المصنوعة منها. تعتمد الموثوقية والتشغيل اللاحق لجميع المنتجات على جودة الصب. تعتمد عملية الصب إلى حد كبير على درجة الحرارة التي يذوب فيها المعدن. M من الفولاذ والحديد الزهر مرتفع جدًا ، وفي المعادن الأخرى يكون أصغر. كلما زادت سيولة المعدن السائل ، كان ذلك أفضل لصنع الأجزاء والمسبوكات.

إلىفئة:

مسبك

طرق خاصة لعمل المسبوكات

في المسبك الحديث ، تُستخدم طرق الصب الخاصة التقدمية على نطاق واسع: في قوالب القشرة ، وفقًا لأنماط الاستثمار ، في القوالب المعدنية (قوالب البرد) ، والصب بالطرد المركزي ، والقولبة بالحقن. ميزتها الرئيسية على الصب في قوالب الرمل هي أنها تجعل من الممكن الحصول على مصبوبات أكثر دقة من حيث الحجم والتكوين ، مع خشونة سطح أقل ، مما يؤدي إلى تقليل معالجتها الميكانيكية ، وفي بعض الحالات استبعادها تمامًا. بالإضافة إلى ذلك ، تجعل هذه الأساليب من الممكن ميكنة وأتمتة العمليات التكنولوجية قدر الإمكان وبالتالي زيادة إنتاجية العمل.

1. صب في قوالب قذيفة

تم تقديم هذه الطريقة التقدمية لصنع المسبوكات لأول مرة في عام 1953 في مصنع كيروف ، ثم في العديد من الشركات الأخرى في لينينغراد. في الوقت الحالي ، في ورشة العمل المتخصصة لمنتجات Tikhvin التابعة لجمعية Kirovsky Zavod ، يتم تصنيع أكثر من 40 عنصرًا من أجزاء الصلب والحديد الزهر لجرار Kirovets عن طريق الصب في قوالب الصدف.

قدم معهد لينينغراد للتصميم والتكنولوجيا VPTI Electro مساهمة كبيرة في تطوير هذه الطريقة التقدمية لإنتاج المصبوبات ، إلى ميكنتها.

جوهر العملية والنطاق. يتم تصنيع أجزاء مختلفة من المحركات ، والمضخات ، والمراوح ، وآلات النسيج ، وأعمدة الكرنك ، وما إلى ذلك عن طريق الصب في قوالب الغلاف ، ويصل الحد الأقصى للأبعاد الكلية للمسبوكات إلى متر واحد ، ووزنها يصل إلى 200 كجم.

يعتمد جوهر العملية على خاصية راتنجات التصلد بالحرارة ، والتي تعد جزءًا من مخاليط الرمل والراتنج ، للمعالجة بسرعة وبشكل لا رجعة فيه تحت تأثير التسخين بالحرارة إلى درجة حرارة 200-250 درجة مئوية من المعدات النموذجية.

أرز. 1. مخطط تصنيع أنصاف القوالب.

بعد التثبيت المناسب (لمدة 20 ثانية أو أكثر ، اعتمادًا على سمك الغلاف المطلوب) ، يذوب راتنج التصلد بالحرارة ويربط حبيبات الرمل الفردية ، ويشكل قشرة شبه معالجة على النماذج والبلاطة. بعد إعادة القادوس إلى موضعه الأصلي ، يُسكب الخليط الذي لم يكن لديه وقت للتسخين في القادوس (الشكل 1 ، ج). يتم فصل لوحة النموذج ، مع الغلاف المشكل ، يتم وضعها لمدة 1-2 دقيقة في فرن كهربائي مسخن إلى درجة حرارة 325-375 درجة مئوية للمعالجة النهائية للقشرة.

تتم إزالة الغلاف المبرد من لوحة النموذج بمساعدة دافعات ويتم إقرانه بنصف القالب الثاني للقالب المصنوع بطريقة مماثلة. يتم تثبيت القوالب النصفية للقوالب بمشابك أو دبابيس أو - في الإنتاج الضخم - يتم لصقها بمواد لاصقة مختلفة على معدات خاصة. يتم تثبيت القوالب المجمعة في صندوق معدني ، ولتعزيزها يتم تغطيتها بطلقة معدنية وتغذيتها على المسبك.

مواد شل. لتصنيع قوالب القشرة ، يتم استخدام الرمال وراتنجات التصلد بالحرارة والمرطبات والمذيبات وعوامل الإطلاق والمواد اللاصقة والمواد المضافة المختلفة.

رمال. عادة ، يتم استخدام رمال الكوارتز المخصبة أو الطبيعية من الفئات 061 K و 062 K و ObZK و 1 K بحجم حبيبات 02A (B) أو 016A (B) أو 01A (B). تستخدم رمال الزركون أيضًا في المسبوكات الحرجة.

أرز. 2. مخطط التثبيت لصب أنصاف القالب المجمعة في الصناديق المعدنية.

راتنجات بالحرارة. مواد التجليد عبارة عن راتنجات الفينول فورمالدهايد: PK-U4 - على شكل مسحوق ، SF-010 و SF-015 - على شكل رقائق. مسحوق PK-104 هو الأكثر تنوعًا. يتم استخدامه في الخلائط الرملية والراتنجية الممزوجة ميكانيكيًا للكسوة الباردة والدافئة. تستخدم الراتنجات SF-010 و SF-015 فقط للكسوة الساخنة.

يتم تنفيذ التكسية - تغطية حبيبات الرمل بغشاء رقيق من مادة رابطة - من أجل حفظها وتحسين جودة المخاليط ، وكذلك لإمكانية استخدامها في عمليات نفخ الرمل وسفع الرمال.

تستخدم المرطبات لمنع الخليط من التكتل ، وكذلك لمنع الغبار أثناء الاستخدام. عادة يكون الكيروسين أو زيت المغزل الذي يضاف إلى الخليط بكمية 0.3-0.5٪ من كتلته.

تُستخدم عوامل التحرير للتخلص من التصاق الأغلفة المعالجة بسطح القالب. يتم تطبيقها على سطح المنصة بفرشاة أو مسدس رش.

يمكن أن تكون مخاليط الرمل والراتنج ميكانيكية ومكسوة. تتكون الأولى من الرمل ومسحوق الراتنج ومرطب. يتم خلط جميع مكونات الخليط في خلاطات أو خلاطات.

يتم تحضير الخلطات المكسوة بعدة طرق: بارد ودافئ وساخن. في الكسوة الباردة ، يتم خلط الرمل الجاف بالراتنج والمذيب في نفس الوقت ، ثم تضاف المواد المضافة ويزال المذيب بالنفخ بالهواء البارد. تختلف الكسوة الدافئة عن الكسوة الباردة في أن الرمل يتم تسخينه مسبقًا إلى درجة حرارة 80 درجة مئوية أو يتم نفخ الخليط ليس بالبرودة ، ولكن بالهواء الساخن إلى 70-80 درجة مئوية. في الكسوة الساخنة ، يتم تسخينها إلى درجة حرارة.

لا يكون استخدام قوالب الصدفة فعالاً إلا مع الميكنة المعقدة والأتمتة للعملية التكنولوجية.

2. صب الاستثمار

يعتبر الاستثمار في الاستثمار من أقدم طرق صنع المسبوكات. تم استخدامه في صب المنحوتات والآثار والمجوهرات والأدوات المنزلية والأدوات. في الصناعة ، بدأ استخدام هذه الطريقة في الأربعينيات لتصنيع أجزاء من السبائك غير القابلة للضغط والقطع.

في الوقت الحاضر ، إنها عملية آلية وآلية للغاية تستخدم على نطاق واسع في مختلف الصناعات ، بما في ذلك شركات لينينغراد.

لأول مرة في البلاد ، أطلق مصنع ريش التوربينات إنتاج شفرات الصب لتوربينات البخار والغاز. تم تقديم الطريقة التقدمية في جمعية كارل ماركس وفي مصنع فوسكوف وفي عدد من المؤسسات الأخرى. تستخدم هذه الطريقة لإنتاج مصبوبات تزن من 10 جم إلى 100 كجم مع سماكة جدار لا تقل عن 0.7-1 مم. تتوافق دقة أبعاد الفراغات المصبوبة مع الدرجات 5-6 ، وتقابل خشونة السطح الصف الرابع السادس ، مما يجعل من الممكن صب الفراغات مع الحد الأدنى من البدلات (0.2-0.7 مم) للطحن والتلميع.

جوهر العملية على النحو التالي. يتم تصنيع النماذج وأنظمة البوابات لمرة واحدة باستخدام قوالب قابلة للفصل من تركيبات النماذج منخفضة الذوبان ، والتي تتكون عادةً من شمع البارافين والستيارين والليغنيت والجفت ومكونات أخرى. بعد التصلب والتصلب الكامل ، يتم إزالتها من القالب وتجميعها في كتل نموذجية. في التين. XII 1.3 ، ويظهر مثل هذه الكتلة ، مجمعة على رافع معدني من روابط نموذجية منفصلة ، مع قمع بوابة. الجزء السفلي من الناهض مغلق بغطاء (من نفس التكوين) ملحوم بنموذج الرابط السفلي.

تختلف طريقة تجميع مجموعات النماذج في الإنتاج التسلسلي والصغير. يتم تصنيع وعاء البوابة وجهاز تجميع الخبث وفقًا للقالب ، بشكل أساسي من عودة تكوين النموذج. على الطرز ، يتم تنظيف اللحامات ونهايات الهبوط. يتم وضع صفر لحام ساخن (لوح معدني رفيع) على وحدة التغذية ، ويتم وضع نموذج أعلى السكين. بعد ذوبان المنطقة الموجودة على وحدة التغذية ونهاية الجلوس في النموذج ، تتم إزالة السكين ويلحم النموذج بوحدة التغذية.

أرز. 3. رسم تخطيطي للكتلة النموذجية المجمعة.

في قوالب النموذج التي يتم تجميعها بهذه الطريقة ، يتم تطبيق عدة طبقات (من ثلاث إلى أربع) من الطلاء المقاوم للحرارة ، كل منها يتكون من طبقة من التعليق المقاوم للصهر مرشوشًا برمل الكوارتز. يتكون الملاط المقاوم للصهر من حوالي 35٪ (بالوزن) إيثيل سيليكات متحلل بالماء و 65٪ نقاوة دقيقة. إيثيل سيليكات - إستر من حمض الأورثوسيليك (C2H50) 4Si - يلعب دور الموثق نظرًا لقدرته في وجود الماء على إطلاق هلام - السيليكا في شكل راسب هلامي يغلف ويربط حبيبات الكوارتز في كتلة متجانسة .

اعتمادًا على المادة ، تتم إزالة النماذج من الغلاف بالماء الساخن أو البخار أو الهواء الساخن.

المواد الأساسية لعمل النماذج والقوالب. اعتمادًا على متطلبات دقة الأبعاد للمسبوكات وخشونة السطح ، يتم تصنيعها من تركيبات نماذج مختلفة: ذوبان منخفض - يعتمد على الشمع ، حراري - يعتمد على الراتنجات والملح - على أساس الكرباميد (اليوريا التقنية).

يتم تصنيع المسبوكات الكبيرة والمسبوكات عالية الدقة ، مثل ، على سبيل المثال ، شفرات التوربينات ، من تكوين نموذج KS 80-20 ، وأقل أهمية في العملية الآلية - من PS 50-50 ، R-3 ، إلخ.

تُستخدم مواد القولبة التالية لتشكيل قالب خزفي مع ثبات حراري أثناء التكليس والسكب:

- لتحضير المعلق - المواد المتربة - الكوارتز الاصطناعي والمنصهر ، المساحيق الدقيقة الكهربائية ، إلخ ؛

- لرش الكتل بعد غمسها في التعليق - رمال الكوارتز ، والكوراندوم الكهربائي ، والزركون ، والسيليمانيت ، إلخ.

الحشو عبارة عن رمل كوارتز ، ورقائق شاموت ، إلخ.

عند تحضير المعلق ، يتم استخدام سيليكات الإيثيل من الدرجتين 32 و 40 مع محتوى SiO2 بنسبة 32 و 40٪ ، على التوالي ، كمواد رابطة ، ويتم استخدام كحول الإيثيل والتحلل المائي كمذيب لتحللها المائي.

يتم تصنيع النماذج باستخدام قوالب معدنية (من الفولاذ وسبائك الألومنيوم) ، حيث تتميز أسطح العمل بدقة أبعاد عالية وخشونة منخفضة.

في الآونة الأخيرة ، تمت ميكنة عمليات الاستثمار في الاستثمار وأتمتتها. وبالتالي ، فإن عمليات صنع النماذج ، وتطبيق الطلاء ، ونماذج الصهر من الأصداف ، والتجفيف ، والقولبة ، والتكلس تتم بشكل آلي.

3. صب القوالب المعدنية في قوالب البرد

يعتبر الصب في قوالب معدنية طريقة تدريجية لإنتاج مصبوبات صغيرة ومتوسطة الحجم من سبائك الألمنيوم والمغنيسيوم والحديد الزهر والفولاذ في الإنتاج الضخم والمتسلسل.

بالمقارنة مع الصب في القوالب الرملية ، فإن لها عددًا من المزايا: يتم تقليل تكاليف العمالة لتصنيع المسبوكات بأكثر من مرتين ، وتكلفة أقل بنسبة 15-25 ٪ ، وإزالة المصبوبات من مناطق الصب أكثر من 2 مرات أعلى ، ويتم تقليل الخردة عدة مرات ...

جوهر العملية. للحصول على مصبوبات مشكلة ، تُسكب السبيكة في قوالب معدنية (بشكل أساسي من الحديد الزهر والصلب) يمكنها تحمل عدة مئات إلى عشرات الآلاف من الصب.

تعتمد جودة المصبوبات واقتصاد العملية إلى حد كبير على قابلية تصنيع تصميمها ، والذي يجب أن يكون له تكوين بسيط ، مما يسهل تصنيع قالب معدني دون انتقالات مفاجئة من الجدران السميكة إلى الجدران الرقيقة ، دون الأجزاء البارزة ، الزوايا الحادة و - الحواف والفواصل والتقطيعات السفلية التي تمنع الانكماش وإزالة الصب من القوالب ؛ لديك سمك الجدار المطلوب لتتمكن من ملء القالب.

أنواع القوالب المعدنية. اعتمادًا على تصميم الأجزاء المصبوبة والمواد والتكنولوجيا المعتمدة لتصنيع المصبوبات ، يمكن أن تكون الأشكال المعدنية: قطعة واحدة (هزة) ، قابلة للفصل - مع انقسام أفقي ، مع عدة موصلات ، مع انقسام رأسي ، مع مجمع الطائرة المنقسمة.

غالبًا ما تكون قضبان الأشكال المعدنية مصنوعة من الحديد الزهر الرمادي SCh18-36 ، والحديد الزهر عالي القوة - الدرجة VCh50-2 ، بالإضافة إلى درجات الصلب C3 25L و 35L.

صنعت أذرع الدوران والمقابض والغسالات من قضبان فولاذية كربونية - من درجات الكربون U7 - U10 ، وإدخالات تبديد الحرارة - من النحاس بدرجة M-1.

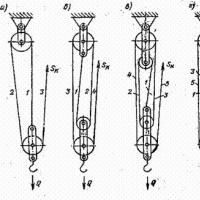

أرز. 4. أنواع صب القوالب المعدنية.

اعتمادًا على متطلبات دقة الأبعاد وخشونة أسطح عمل القالب ، يمكن الحصول عليها عن طريق الصب أو التصنيع. هذا الأخير أغلى ثمناً ويتم تنفيذه عند الصب من السبائك غير الحديدية.

لزيادة متانة القوالب ، يتم تطبيق الطلاءات الواقية على أسطح عملها ، مما يقلل أيضًا من برودة مصبوبات الحديد الرمادي. في صناعة مصبوبات الحديد والصلب ، يتم وضع طبقة مواجهة على أسطح العمل ثم يتم دهنها ؛ بالنسبة لمسبوكات السبائك الخفيفة ، يكفي لون واحد.

لزيادة متانة القوالب ، يتم تسخينها إلى درجة حرارة 200 درجة مئوية عند الصب من النحاس وسبائك الألومنيوم ، إلى 250 درجة مئوية من المغنيسيوم وحتى 300 درجة مئوية من الحديد الزهر. بعد تسخين القوالب ووضع الطلاءات الواقية عليها ، تبدأ في تجميعها وصبها.

من أجل ميكنة وأتمتة عمليات تصنيع المسبوكات في القوالب المعدنية ، تستخدم على نطاق واسع أدوات الآلة ذات المحركات اليدوية والميكانيكية ، والآلات شبه الأوتوماتيكية الفردية ، وآلات الكاروسيل والخطوط الآلية.

4. الصب بالطرد المركزي

في الصب بالطرد المركزي ، يتم سكب السبائك السائلة في قوالب معدنية تدور بسرعة ، بينما يتم دفع السبيكة مقابل جدران القالب تحت تأثير قوى الطرد المركزي. يتكون السطح الخارجي للصب من جدران القالب ، ويتكون السطح الداخلي تحت تأثير قوى الجاذبية والطرد المركزي.

أرز. 5. مخططات الصب بالطرد المركزي.

تعمل قوى الطرد المركزي التي تنشأ أثناء دوران السبيكة السائلة في القوالب على تعزيز الملء الجيد للقوالب بالسبيكة ، ودمج هيكلها وتحريك المكونات الأخف وزناً في نفس الوقت إلى السطح الداخلي - شوائب الخبث والغاز.

يتم تصنيع آلات الصب بالطرد المركزي بمحاور دوران أفقية ورأسية ومائلة أحيانًا.

في الآلات ذات المحور الأفقي للدوران ، يُملأ القالب المعدني بسبيكة سائلة من مغرفة على طول مجرى. تصلب السبيكة على شكل قضيب أسطواني مجوف.

على الآلات ذات المحور الرأسي للدوران (الشكل 5 ، ب) ، يتم الحصول على فراغات جوفاء على شكل حلقة. لا يحتوي سطحها الداخلي على شكل أسطواني بشكل صارم ، لأنه تحت تأثير الجاذبية ، تبين أن سمك الجدران في الأسفل أكبر إلى حد ما مما هو عليه في الجزء العلوي ، وبالتالي فإن ارتفاع الفراغات المصبوبة محدود.

يتم تصنيع المسبوكات ذات التجاويف باستخدام قضبان مثبتة في قوالب.

تتميز طريقة الصب بالطرد المركزي بعدد من المزايا: يزداد العائد بسبب عدم الحاجة إلى نظام بوابات ، بما في ذلك الأرباح ، وزيادة جودة المسبوكات ، وتقليل حالات الرفض ، إلخ.

تؤدي طريقة الصب بالطرد المركزي في عدد من الحالات إلى انخفاض حاد في رفض الصب. لذلك ، في مصنع لينينغراد لشفرات التوربينات ، تم تصنيع المكره الشاحن التوربيني بقطر 400 مم وكتلة 19 كجم ، وهو محور به 26 شفرة ، باستخدام نماذج الاستثمار ، في حين أن الحواف الرفيعة للشفرات لم تكن كذلك مليئة بالسبائك ، ونتيجة لذلك وصل الزواج إلى حدود غير مقبولة ، مع الحفاظ على التكنولوجيا الجديدة

تتمتع شركات لينينغراد بخبرة في صب البطانات ذات الجدران السميكة من سبائك النحاس التي يصل قطرها إلى 1 متر وطول يصل إلى 3.5 متر ووزن يصل إلى 7.5 طن بهذه الطريقة ، وكذلك الزيوت الكبيرة من سبائك الصلب.

5. يموت الصب

هذه الطريقة الأكثر تقدمًا لإنتاج قضبان الصب من حيث الإنتاجية ودقة أبعاد المصبوبات وخشونة السطح تتفوق بشكل كبير على جميع الأنواع الأخرى. يتم استخدامه لتصنيع الفراغات من السبائك غير الحديدية القائمة على الزنك والألمنيوم والمغنيسيوم والنحاس. يستخدم على نطاق واسع في صناعة الأدوات والسيارات ، والهندسة الدقيقة ، في الصناعة الميكانيكية البصرية وعدد من الصناعات الأخرى في الإنتاج الضخم والمتسلسل.

إن التوافر الحالي لمجموعة كبيرة من آلات القولبة بالحقن ، والقوالب المحسنة ، وطرق توريد السبائك وتهوية القوالب يجعل من الممكن تصنيع قطع العمل المعقدة بدقة الأبعاد في 3-5 فئات وخشونة السطح في 5-8 فئات ... يمكن الحصول على الفراغات مع الثقوب النهائية ، والخيوط ، والتخريش ، والأرقام والنقوش. أصغر سماكة لجدار قضبان الصب هي 0.6 مم.

يكمن جوهر العملية في حقيقة أن السبائك السائلة تدخل القالب المعدني تحت الضغط ، والذي يتم إجراؤه على آلات خاصة بغرف ضغط أفقية ورأسية.

يتم سكب سبيكة في تجويف الأسطوانة بملعقة ، يتم ضغطها بواسطة المكبس في تجويف عمل القالب من خلال قناة البوابة. بعد تصلب السبيكة ، نصف القالب المتحرك مع الصب

أغادر وأتحرك مع بقية ذرب حتى تقابل المحطة توقف السفر في طريقها. بمساعدة دافعات خاصة ، تتم إزالة الصب من القالب. يبقى نصف القالب الثابت مع اللوحة في مكانه. بعد نهاية دورة العمل ، يعود مكبس الضغط إلى موضعه الأصلي

السمات التكنولوجية للعملية. تتميز عملية القولبة بالحقن بالسرعة العالية للضغط والضغط النوعي العالي على السبيكة في القالب. تتأثر جودة الصب بدرجة السبيكة ، وتصميم قطعة العمل ، وتصميم وجودة سطح القالب ، بالإضافة إلى درجة حرارة السبيكة والقالب نفسه في وقت الصب.

أرز. 6. رسم تخطيطي لعملية القولبة بالحقن.

سبائك. عند الصب تحت الضغط ، تُفرض المتطلبات الأساسية التالية على السبائك: سيولة مع ارتفاع طفيف في درجة الحرارة (15-20 درجة مئوية أعلى من نقطة الانصهار) ؛ الحد الأدنى من الانكماش قوة كافية وقت إزالة الشغل من القالب. يتم استيفاء هذه المتطلبات بواسطة السبائك بناءً على الأنظمة التالية: الألومنيوم - درجات السيليكون AL2 ، AL9 ، إلخ ؛ الألومنيوم - السيليكون - درجات النحاس ALZ ، AL5 ، إلخ ؛ الألومنيوم - درجات المغنيسيوم AL8 ، AL 13 ، AL27 ، إلخ.

سبائك الزنك لها أفضل خصائص الصب. وتشمل هذه السبائك القائمة على الزنك والألمنيوم والنحاس. من بين سبائك المغنيسيوم ، تلبي سبائك الدرجات ML5 و ML6 متطلبات الصب بالقالب أكثر من غيرها. لحماية سبيكة المغنيسيوم من التلامس مع الغلاف الجوي وإنشاء فيلم أكسيد ، يتم استخدام مادة مضافة من البريليوم بكمية تصل إلى 0.01٪. من بين سبائك النحاس ، فإن سبائك النحاس والزنك الأكثر انتشارًا هي سبائك النحاس الأصفر LK80-ZL و LS59-1LD.

ماكينات قولبة الحقن. لصب السبائك ذات نقطة انصهار منخفضة تعتمد على الزنك والقصدير والرصاص ، يتم استخدام آلات ذات حجرة ضغط ساخنة ، ولسبك جميع السبائك - آلات ذات حجرة ضغط أفقية أو رأسية باردة. تعتبر حجرة البالة الأفقية أكثر ملاءمة وتبسط تصميم الماكينة وتشغيلها.

سباكه المعادن

الحصول على المنتجات المعدنية (المسبوكات) عن طريق صب المعدن المنصهر في قالب الصب. جزء العمل في قالب الصب هو تجويف تكتسب فيه المادة ، التي تتصلب عند التبريد ، تكوين وأبعاد المنتج المطلوب.

صب المعادن

جميع المعادن قابلة للصب. ولكن ليست كل المعادن لها نفس خصائص الصب ، ولا سيما السيولة - القدرة على ملء قالب من أي تكوين. تعتمد خصائص الصب بشكل أساسي على التركيب الكيميائي وهيكل المعدن. نقطة الانصهار مهمة. المعادن ذات نقطة الانصهار المنخفضة قابلة بسهولة للصب الصناعي. من بين المعادن الشائعة ، يكون للصلب أعلى نقطة انصهار. تنقسم المعادن إلى حديدية وغير حديدية. المعادن الحديدية هي الفولاذ وحديد الدكتايل والحديد الزهر. تشمل المعادن غير الحديدية جميع المعادن الأخرى التي لا تحتوي على كميات كبيرة من الحديد. للصب ، على وجه الخصوص ، يتم استخدام السبائك القائمة على النحاس والنيكل والألمنيوم والمغنيسيوم والرصاص والزنك.

أنظر أيضا

معادن سوداء ؛

سبائك.

المعادن السوداء. أصبح.هناك خمس فئات من الفولاذ للصب الصناعي: 1) منخفض الكربون (مع محتوى كربوني أقل من 0.2٪) ؛ 2) متوسط الكربون (0.2-0.5٪ كربون) ؛ 3) عالية الكربون (أكثر من 0.5٪ كربون) ؛ 4) منخفض السبائك (أقل من 8٪ من عناصر السبائك) و 5) سبائك عالية (أكثر من 8٪ عناصر صناعة السبائك). يمثل الفولاذ متوسط الكربون الجزء الأكبر من مصبوبات المعادن الحديدية ؛ هذه المصبوبات ، كقاعدة عامة ، هي منتجات صناعية من الدرجة الموحدة. تم تصميم أنواع مختلفة من سبائك الفولاذ لتحقيق قوة عالية ، ليونة ، صلابة ، مقاومة للتآكل ، مقاومة الحرارة ، ومقاومة التعب. يتشابه الفولاذ المصبوب في خصائص الفولاذ المطروق. قوة الشد لهذا الفولاذ من 400 إلى 1500 ميجا باسكال. يمكن أن يختلف وزن المسبوكات في نطاق واسع - من 100 جم إلى 200 طن وأكثر ، وسمك المقطع - من 5 مم إلى 1.5 متر.يمكن أن يتجاوز طول الصب 30 مترًا. يصب. نظرًا لقوتها العالية وليونتها ، فهي مادة ممتازة للهندسة الميكانيكية.

الدكتايل الحديد.هناك فئتان رئيسيتان من حديد الدكتايل: الدرجة العادية وحديد البرليت. تصنع المسبوكات أيضًا من بعض مكاوي الدكتايل المخلوطة. قوة الشد من حديد الدكتايل 250-550 ميجا باسكال. نظرًا لقوة إجهادها وصلابتها العالية وإمكانية تشغيلها الجيدة ، فهي مثالية لأدوات الماكينة والعديد من تطبيقات الإنتاج الضخم الأخرى. تتراوح كتلة المصبوبات من 100 جم إلى عدة مئات من الكيلوجرامات ، ولا يزيد سمك المقطع عادة عن 5 سم.

الحديد الزهر.يشمل الحديد الزهر مجموعة واسعة من سبائك الحديد مع الكربون والسيليكون ، تحتوي على 2-4٪ كربون. هناك أربعة أنواع رئيسية من الحديد الزهر تستخدم في الصب: الرمادي والأبيض والمبيض ونصف الحديد. قوة الشد للحديد الزهر 140-420 ميجا باسكال ، وبعض سبائك الحديد الزهر تصل إلى 550 ميجا باسكال. يتميز الحديد الزهر بانخفاض ليونة وقوة تأثير منخفضة ؛ للمصممين تعتبر مادة هشة. كتلة المصبوبات من 100 جم إلى عدة أطنان. يتم استخدام مسبوكات الحديد المسبك في جميع الصناعات تقريبًا. تكلفتها منخفضة ومن السهل قطعها.

الحديد الزهر عقيدية.الشوائب الكروية للجرافيت تعطي لدونة الحديد الزهر وخصائص أخرى تميزه بشكل إيجابي عن الحديد الزهر الرمادي. تتحقق عقدة شوائب الجرافيت عن طريق معالجة الحديد الزهر بالمغنيسيوم أو السيريوم قبل الصب مباشرة. قوة الشد في توتر الحديد الزهر العقدي هي 400-850 ميجا باسكال ، الليونة من 20 إلى 1٪. صحيح أن الحديد الزهر العقدي يتميز بقوة تأثير منخفضة للعينة المحززة. يمكن أن يكون للمسبوكات سمك مقطعي كبير وصغير ، ووزن - من 0.5 كجم إلى عدة أطنان.

المعادن غير الحديدية. النحاس والنحاس والبرونز.هناك العديد من السبائك النحاسية المختلفة المتاحة للصب. يستخدم النحاس في الحالات التي تتطلب توصيل حراري وكهربائي عالي. يتم استخدام النحاس (سبيكة من النحاس والزنك) عند الرغبة في استخدام مادة غير مكلفة ومقاومة للتآكل بشكل معتدل لمجموعة متنوعة من المنتجات ذات الأغراض العامة. قوة الشد للنحاس المصبوب هي 180-300 ميجا باسكال. البرونز (سبيكة من النحاس والقصدير يمكن إضافة الزنك والنيكل إليها) عند الحاجة إلى زيادة القوة. قوة الشد للبرونز المصبوب هي 250-850 ميجا باسكال.

نيكل.سبائك النحاس والنيكل (مثل معدن المونيل) شديدة المقاومة للتآكل. تتميز سبائك النيكل والكروم (مثل Inconel و Nichrome) بمقاومة حرارية عالية. سبائك النيكل والموليبدينوم شديدة المقاومة لحمض الهيدروكلوريك والأحماض المؤكسدة في درجات حرارة مرتفعة.

الألومنيوم.تم مؤخرًا استخدام منتجات الصب من سبائك الألومنيوم أكثر فأكثر نظرًا لخفتها وقوتها. تتمتع هذه السبائك بمقاومة تآكل عالية إلى حد ما ، وموصلية حرارية وكهربائية جيدة. تتراوح قوة الشد لسبائك الألومنيوم المصبوب من 150 إلى 350 ميجا باسكال.

المغنيسيوم.تُستخدم سبائك المغنيسيوم حيث تكون متطلبات الإضاءة في المقام الأول. قوة الشد لسبائك المغنيسيوم المصبوب هي 170-260 ميجا باسكال.

التيتانيوم.التيتانيوم مادة قوية وخفيفة الوزن يتم صهرها وصبها في قوالب الجرافيت. الحقيقة هي أنه أثناء عملية التبريد ، يمكن أن يتلوث سطح التيتانيوم بسبب التفاعل مع مادة القالب. لذلك ، فإن التيتانيوم ، المصبوب في أي أشكال أخرى ، باستثناء الأشكال من الجرافيت المعالج والمضغوط ميكانيكيًا ، يتضح أنه ملوث بشدة من السطح ، والذي يتجلى في زيادة الصلابة وانخفاض اللدونة أثناء الانحناء. يستخدم صب التيتانيوم بشكل رئيسي في صناعة الطيران. تزيد قوة الشد للتيتانيوم المصبوب عن 1000 ميجا باسكال عند استطالة نسبية تبلغ 5٪.

المعادن النادرة والثمينة.تُستخدم المسبوكات من الذهب والفضة والبلاتين والمعادن النادرة في صناعة المجوهرات وتكنولوجيا طب الأسنان (التيجان والحشوات) ، كما تُصنع بعض أجزاء المكونات الإلكترونية عن طريق الصب.

طرق الصب

طرق الصب الرئيسية هي الصب الثابت ، القولبة بالحقن ، الصب بالطرد المركزي ، والصب بالفراغ.

تعبئة ثابتة.في أغلب الأحيان ، يتم استخدام التعبئة الثابتة ، أي تصب في شكل ثابت. باستخدام هذه الطريقة ، يُسكب المعدن المنصهر (أو غير المعدني - البلاستيك والزجاج والسيراميك) ببساطة في تجويف القالب الثابت حتى يتم ملؤه وتثبيته حتى يتجمد.

صب الحقن.تملأ آلة الصب قالب صب معدني (فولاذي) (يسمى عادة قالب ويمكن أن يكون متعدد التجاويف) بمعدن مصهور بضغط من 7 إلى 700 ميجا باسكال. مزايا هذه الطريقة هي الإنتاجية العالية وجودة السطح العالية والأبعاد الدقيقة للمنتج المصبوب والحد الأدنى من الحاجة إلى تصنيعه. معادن الصب النموذجية هي سبائك الزنك والألمنيوم والنحاس والقصدير والرصاص. نظرًا لانخفاض نقطة الانصهار ، فإن هذه السبائك قابلة للمعالجة بدرجة عالية وتسمح بتفاوتات أبعاد قريبة وأداء صب ممتاز. إن تعقيد تكوين المسبوكات في حالة قولبة الحقن محدود بسبب حقيقة أن الصب يمكن أن يتلف عند فصله عن القالب. بالإضافة إلى ذلك ، فإن سمك المنتجات محدود نوعًا ما ؛ والأكثر تفضيلاً هي الأصناف ذات المقطع الرقيق ، حيث يتجمد المصهور بسرعة وبشكل موحد. هناك نوعان من آلات الصب بالقالب - الغرفة الباردة والحجرة الساخنة. تستخدم آلات الغرفة الساخنة بشكل أساسي في السبائك القائمة على الزنك. حجرة البالة الساخنة مغمورة في المعدن المنصهر ؛ تحت ضغط طفيف من الهواء المضغوط أو تحت تأثير مكبس ، يُجبر المعدن السائل على الخروج من غرفة الضغط الساخنة إلى القالب. في آلات الصب بالغرفة الباردة ، تملأ سبائك الألومنيوم أو المغنيسيوم أو النحاس المصهور القالب عند ضغوط تتراوح من 35 إلى 700 ميجا باسكال. تُستخدم المسبوكات المقولبة بالحقن في العديد من الأجهزة المنزلية (المكانس الكهربائية والغسالات والهواتف والمصابيح والآلات الكاتبة) وعلى نطاق واسع جدًا في صناعات السيارات والكمبيوتر. يمكن أن يتراوح وزن المسبوكات من عدة عشرات من الجرامات إلى 50 كجم أو أكثر.

صب الطرد المركزي.في الصب بالطرد المركزي ، يُسكب المعدن المنصهر في قالب رملي أو معدني يدور حول محور أفقي أو عمودي. تحت تأثير قوى الطرد المركزي ، يتم إلقاء المعدن من الذروة المركزية إلى محيط القالب ، وملء تجاويفه ، ويتصلب ، ويشكل صبًا. يعتبر الصب بالطرد المركزي اقتصاديًا وبالنسبة لبعض أنواع المنتجات (النوع المحوري من الأنابيب ، الحلقات ، الأصداف ، إلخ) فهو أكثر ملاءمة من الصب الثابت.

ملء الفراغ.يتم صهر المعادن مثل التيتانيوم وسبائك الفولاذ والسبائك ذات درجة الحرارة المرتفعة بالفراغ وصبها في قوالب متعددة ، مثل الجرافيت ، وتوضع في فراغ. بهذه الطريقة ، يتم تقليل محتوى الغازات في المعدن بشكل كبير. لا يزيد وزن السبائك والمسبوكات التي يتم الحصول عليها عن طريق الصب بالفراغ عن عدة مئات من الكيلوجرامات. في حالات نادرة ، يتم صب كميات كبيرة من الفولاذ (100 طن أو أكثر) ، المصهورة بالتكنولوجيا التقليدية ، في غرفة مفرغة في قوالب أو مغارف صب مثبتة فيها لمزيد من الصب في الهواء. يتم ضخ غرف التفريغ المعدنية الكبيرة بواسطة أنظمة متعددة المضخات. يتم استخدام الفولاذ الذي تم الحصول عليه بهذه الطريقة لتصنيع منتجات خاصة بالتزوير أو الصب ؛ هذه العملية تسمى التفريغ الفراغي.

قوالب الصب

تنقسم أشكال الصب إلى عدة مرات ومرة واحدة (رمال). الأشكال المتعددة هي المعدن (القوالب وقوالب التبريد) ، أو الجرافيت أو السيراميك الحراري.

أشكال متعددة.عادةً ما تُصنع القوالب المعدنية (القوالب وقوالب التبريد) للصلب من الحديد الزهر ، وأحيانًا من الفولاذ المقاوم للحرارة. لصب المعادن غير الحديدية مثل النحاس والزنك والألمنيوم ، يتم استخدام قوالب الحديد الزهر والنحاس والنحاس الأصفر.

قوالب.هذا هو النوع الأكثر شيوعًا لقوالب الصب المتعددة. في أغلب الأحيان ، تُصنع القوالب من الحديد الزهر وتُستخدم للحصول على سبائك فولاذية في المرحلة الأولى من إنتاج الفولاذ المطروق أو الملفوف. تنتمي القوالب إلى قوالب الصب المفتوحة ، حيث يملأها المعدن من الأعلى بالجاذبية. تستخدم أيضًا قوالب "من خلال" ، تفتح من الأعلى والأسفل. يمكن أن يكون ارتفاع القوالب 1-4.5 م ، والقطر - من 0.3 إلى 3 م ، ويعتمد سمك جدار الصب على أبعاد القالب. يمكن أن يكون التكوين مختلفًا - من دائري إلى مستطيل. يتمدد تجويف القالب قليلاً للأعلى ، وهو أمر ضروري لاستخراج السبيكة. يتم وضع القالب الجاهز للصب على صفيحة سميكة من الحديد الزهر. عادة ، يتم ملء القوالب من الأعلى. يجب أن تكون جدران تجويف القالب ناعمة ونظيفة ؛ عند الصب ، يجب توخي الحذر حتى لا يتناثر المعدن ويتناثر على الجدران. يتجمد المعدن المصبوب في القالب ، وبعد ذلك تتم إزالة السبيكة ("تجريد السبيكة"). بعد أن يبرد القالب ، يتم تنظيفه من الداخل ، ثم رشه بطلاء الصب واستخدامه مرة أخرى. قالب واحد يسمح لك بالحصول على 70-100 سبيكة. لمزيد من المعالجة عن طريق التطريق أو الدرفلة ، يتم تسخين السبيكة إلى درجة حرارة عالية.

كوكيلي.وهي عبارة عن قوالب صب معدنية مغلقة ذات تجويف داخلي يتوافق مع تكوين المنتج ونظام بوابات (صب) ، والتي يتم تصنيعها عن طريق المعالجة الآلية في قالب من الحديد الزهر أو البرونز أو الألومنيوم أو الصلب. يتكون قالب البرد من جزأين أو أكثر ، بعد التوصيل لا يوجد سوى فتحة صغيرة في الأعلى لصب المعدن المنصهر. لتشكيل التجاويف الداخلية ، توضع "قضبان" من الجبس أو الرمل أو الزجاج أو المعدن أو السيراميك في قالب البرد. يستخدم الصب البارد لإنتاج المسبوكات من السبائك القائمة على الألومنيوم والنحاس والزنك والمغنيسيوم والقصدير والرصاص. يتم استخدام صب البرد فقط في الحالات التي يكون فيها مطلوبًا للحصول على 1000 مصبوب على الأقل. يصل مورد قالب البرد إلى مئات الآلاف من المسبوكات. يذهب القالب إلى الخردة عندما (بسبب الاحتراق التدريجي من المعدن المنصهر) تبدأ جودة سطح المسبوكات في الانخفاض بشكل غير مقبول ويتوقف التحمل التصميمي لأبعادها عن الالتزام.

قوالب الجرافيت والحرارية.تتكون هذه الأشكال من جزأين أو أكثر ، عندما يتم ضمها معًا ، يتم تشكيل التجويف المطلوب. يمكن أن يحتوي النموذج على سطح موصل رأسي أو أفقي أو مائل أو يمكن تفكيكه إلى كتل منفصلة ؛ هذا يسهل إزالة الصب. بمجرد إزالته ، يمكن إعادة تجميع القالب واستخدامه مرة أخرى. تسمح قوالب الجرافيت بالمئات من القوالب ، والسيراميك القليل منها فقط. يمكن صنع قوالب الجرافيت المتعددة عن طريق معالجة الجرافيت ، في حين أن قوالب السيراميك سهلة التشكيل ، لذا فهي أرخص بكثير من القوالب المعدنية. يمكن استخدام قوالب الجرافيت والحرارية لإعادة الصب في حالة صب البرد غير المرضي. تُصنع القوالب المقاومة للحرارة من طين البورسلين (الكاولين) ومواد أخرى شديدة المقاومة للحرارة. في هذه الحالة ، يتم استخدام النماذج من معادن أو بلاستيك يمكن تشكيله بسهولة. يتم تعجن المواد المقاومة للحرارة المسحوقة أو الحبيبية بالطين في الماء ، ويتم تشكيل الخليط الناتج ويتم إطلاق القالب الفارغ بنفس طريقة الطوب أو الأطباق.

نماذج لمرة واحدة.قوالب الصب الرملي لها قيود أقل بكثير من أي قوالب أخرى. إنها مناسبة لإنتاج المسبوكات من أي حجم ، أي تكوين ، من أي سبيكة ؛ هم الأقل طلبًا على تصميم المنتج. تُصنع القوالب الرملية من مادة مقاومة للدكتايل (عادةً رمل سيليسي) ، مما يمنحها التكوين المطلوب بحيث يحتفظ المعدن المصبوب بعد التصلب بهذا التكوين ويمكن فصله عن القالب. يتم الحصول على خليط القوالب عن طريق خلط الرمل مع الطين والمجلدات العضوية على الماء في آلة خاصة. عند صنع قالب رملي ، يتم توفير فتحة بوابة علوية مع "وعاء" لصب المعدن ونظام بوابات داخلي لقنوات لتغذية المسبك بمعدن منصهر أثناء التصلب ، لأنه بخلاف ذلك ، بسبب الانكماش أثناء التصلب (نموذجي لـ معظم المعادن) ، قد تتشكل الفراغات في الصب (قذائف الانكماش).

أشكال شل.هذه الأشكال من نوعين: من مادة ذات نقطة انصهار منخفضة (الجبس) ومن مادة ذات نقطة انصهار عالية (تعتمد على مسحوق السيليكا الناعم). يتم صنع قالب قشرة الجبس عن طريق خلط مادة الجبس مع مادة رابطة (بوليمر سريع الإعداد) في الماء للحصول على تناسق جيد والكشف عن نموذج الصب بمثل هذا الخليط. بعد أن تصلب مادة القالب ، يتم قصها ومعالجتها وتجفيفها ، ثم يتم "إقران" نصفي القالب وصبهما. طريقة الصب هذه مناسبة فقط للمعادن غير الحديدية. صب الشمع المفقود. تستخدم طريقة الصب هذه للمعادن الثمينة والصلب والسبائك الأخرى ذات نقطة انصهار عالية. أولاً ، يتم عمل قالب لمطابقة الجزء المراد صبها. عادة ما تكون مصنوعة من معدن منخفض الانصهار أو (عن طريق المعالجة) من النحاس الأصفر. بعد ذلك ، عن طريق ملء القالب بالبرافين أو البلاستيك أو الزئبق (ثم تجميده) ، يتم الحصول على نموذج لصب واحد. النموذج مبطن بمواد مقاومة للحرارة. يتم الحصول على المادة على شكل صدفة من مسحوق حراري ناعم (على سبيل المثال ، مسحوق السيليكا) ومادة سائلة. يتم ضغط طبقة البطانة المقاومة للحرارة عن طريق الاهتزاز. بعد أن يصلب ، يتم تسخين القالب ، ويذوب نموذج الشمع أو البلاستيك ويتدفق السائل خارج القالب. ثم يتم إطلاق القالب لإزالة الغازات ، وفي حالة التسخين ، يتم سكبه بمعدن سائل ، يتدفق عن طريق الجاذبية ، أو تحت ضغط الهواء المضغوط أو تحت تأثير قوى الطرد المركزي (في آلة الصب بالطرد المركزي).

قوالب سيراميك.تُصنع قوالب السيراميك من طين البورسلين أو السيليمانيت أو الموليت (سيليكات الألمنيوم) أو غيرها من المواد شديدة المقاومة للحرارة. في تصنيع هذه الأشكال ، تُستخدم النماذج عادةً من معادن سهلة التعامل معها أو من البلاستيك. يتم خلط المواد المقاومة للصهر المسحوقة أو الحبيبية مع مادة رابطة سائلة (سيليكات الإيثيل) إلى قوام هلامي. القالب المصنوع للتو من البلاستيك بحيث يمكن إزالة النموذج منه دون إتلاف تجويف القالب. ثم يتم إطلاق القالب على درجة حرارة عالية ويصب بصهر المعدن المطلوب - الفولاذ ، السبائك الصلبة الهشة ، السبائك القائمة على المعادن النادرة ، إلخ. تتيح لك هذه الطريقة صنع قوالب من أي نوع ومناسبة لكل من الإنتاج على نطاق واسع وعلى نطاق واسع.

أنظر أيضاالسيراميك الصناعي.

المؤلفات

يودكين في. إنتاج وصب السبائك المعدنية غير الحديدية. M.، 1967-1971 Bauman B.V. وغيرها. م ، 1971 ستيبانوف يو أ. وغيرها من تقنيات إنتاج المسابك. م ، 1983

موسوعة كولير. - مجتمع مفتوح. 2000 .

شاهد ما هو "CASTING METAL" في القواميس الأخرى:

تشكيل المواد المعدنية بالطرق الميكانيكية دون إزالة النشارة. إلى جانب التشكيل ، يمكن أن يؤدي العلاج بالضغط إلى تحسين الجودة والخصائص الميكانيكية للمعدن. يتم تشكيل المعادن بالضغط إما في ... ... موسوعة كولير

الحصول على المسبوكات عن طريق صب المواد المنصهرة عادة (المعادن ، الصخور ، إلخ) في قالب الصب. يتم استخدام أكثر من 50 نوعًا من صب المعادن ... قاموس موسوعي كبير

صب الرمال ، وهي طريقة لصب المعادن والسبائك التي يتم فيها صب المعدن المنصهر في قالب مصنوع من الرمل المحكم. من أجل ربط حبيبات الرمل ببعضها البعض بإحكام ، يتم خلط الرمل بالطين والماء و ... ... القاموس الموسوعي العلمي والتقني

صب القشرة- عملية صنع المسبوكات بصب المصهور. معدن تحت تأثير الجاذبية. قوى في أشكال القشرة لمرة واحدة من التصلد بالحرارة. مخاليط. L. in K. f. الحصول على المسبوكات العملية. من أي سبائك: الحديد الزهر والفولاذ والألوان الخفيفة والثقيلة. المعادن. متنوع ... ... دليل المترجم الفني

صب الحقن- إنتاج المسبوكات ، حيث يتم صب المعدن المنصهر في مكبس معدني قابل لإعادة الاستخدام على آلات خاصة. يمتلئ النموذج بالذوبان تحت تأثير قوى تفوق القوى ... ...

صب القشرة- عملية صنع المسبوكات عن طريق سكب المعدن المنصهر تحت تأثير قوى الجاذبية في قوالب قشرة لمرة واحدة من خلائط التصلد بالحرارة. يستخدم الصب في قوالب القشرة لإنتاج المسبوكات من أي سبائك تقريبًا: الحديد الزهر والفولاذ ... القاموس الموسوعي لعلم المعادن

يصب- العملية التكنولوجية لصنع المسبوكات ، والتي تتمثل في ملء القوالب بالمواد المنصهرة (سبائك الصب على أساس المعادن الحديدية وغير الحديدية ، والبلاستيك ، وبعض الصخور ، والخبث) ومعالجة أخرى ... ... القاموس الموسوعي لعلم المعادن

الصب هي عملية تكنولوجية لصنع المسبوكات ، والتي تتكون من ملء قالب الصب بالمواد المنصهرة (سبائك الصب ، والبلاستيك ، وبعض الصخور) ومعالجة إضافية للمنتجات التي تم الحصول عليها بعد التصلب. ... ... ويكيبيديا

عملية الحصول على المنتجات (المسبوكات) من decomp. يذوب (معادن ، صخور ، مواد خزفية ، بلاستيك ، إلخ) يأخذ شكل تجويف القالب ويحتفظ به بعد التصلب. في المسبك لانتاج المعادن .... ... قاموس موسوعي كبير للفنون التطبيقية

يصب- عملية الحصول على المنتجات (المسبوكات) من مواد مختلفة (معادن ، صخور ، إلخ). في صناعة المسابك ، يتم استخدام أكثر من 50 نوعًا من المسبوكات للحصول على المسبوكات المعدنية. يعتبر الصب أحد الطرق الاقتصادية للحصول على ... ... قاموس المعادن

كتب

- تكنولوجيا الفنون والحرف اليدوية. أساسيات التصميم. صب فني ، M.P. إرماكوف ، الكتاب المدرسي ، وهو الأول من نوعه في بلدان رابطة الدول المستقلة وخارجها ، يحدد أسس تصميم الصب الفني للمنتجات. تطور تكنولوجيا المسبك ...

وفقًا لتقديرات مختلفة ، يتم استخدام تقنيات الصب لإنتاج المزيد من الأجزاء والفراغات. يوجد أكثر من نوع من تقنيات السباكة التي تتيح لك الحصول على فراغات بأشكال وأحجام ودقة مختلفة ومصنوعة من مواد مختلفة.

هناك أبسط التقنيات لإنتاج الفراغات ، على سبيل المثال ، الصب بالرمل والأنواع المعقدة نوعًا ما ، على وجه الخصوص ، خاصة الدقة الخاصة (الدقة).

يسمح لك بإنشاء أجزاء لا تتطلب مزيدًا من المعالجة الميكانيكية أو أي معالجة أخرى.

أنواع الصب الخاصة

يرتبط صب المعدن في الرمل (الأرض) ببعض الصعوبات ، على وجه الخصوص ، يتطلب مثل هذا الإنتاج معدل دوران كبير لمواد التشكيل. بالإضافة إلى ذلك ، لا يؤدي استخدام طريقة الصب هذه دائمًا إلى الحصول على قضبان بالجودة المطلوبة.

أدى تطور علم المعادن إلى ظهور طرق خاصة جديدة لصب المعادن.

تشمل الطرق الخاصة - صب المعدن في قوالب مصنوعة من المعدن ، والصب في قوالب مصنوعة على شكل قذائف ، والصب تحت تأثير قوة الطرد المركزي ، وبعضها الآخر.

الميزة الرئيسية لطرق الصب الخاصة المذكورة أعلاه هي أن علماء المعادن بدأوا في الحصول على أجزاء عالية الجودة ، وخفض عدد المنتجات دون المستوى المطلوب ، ورفع إنتاجية الإنتاج. بطبيعة الحال ، فإن طرق الصب الخاصة التي يتم تشغيلها لها تأثير إيجابي على تحسين ظروف العمل للعمال والمهندسين.

دعنا نلقي نظرة فاحصة على بعض هذه الأساليب الخاصة.

الصب يموت

صب في قوالب معدنية. يتمثل جوهر هذه الطريقة الخاصة في أن المسبوكات يتم الحصول عليها عن طريق صب المصهور في قوالب معدنية. تسمى هذه الأشكال بقوالب البرد. إنها مصنوعة في نسختين - قابلة للفصل وقطعة واحدة. يتكون الأول من عدة أجزاء ؛ وتستخدم هذه القوالب لإنتاج مصبوبات ذات أشكال معقدة. تُستخدم قوالب من قطعة واحدة لإنتاج مصبوبات بسيطة ، إلخ.

بالنسبة للقوالب المعدنية ، يتم استخدام الحديد الزهر من الدرجة SCh أو سبائك الصلب. تتأثر متانة قالب البرد بشكل مباشر بالمواد وأبعاد الصب وبالطبع قالب البرد.

طور المهندسون طرقًا خاصة في الممارسة العملية ويستخدمونها بنجاح لإطالة وقت تشغيل القالب وتحسين جودة المسبوكات. لهذا الغرض ، يتم تطبيق مركبات خاصة على سطح عمل القالب ، لتشكيل طبقة مقاومة لتأثيرات درجة الحرارة من جانب المصهور. يتم تطبيق هذه المواد إما بمسدس رش أو بفرشاة عادية. بالنسبة للحديد الزهر ، يجب تطبيق الكسوة عدة مرات في كل وردية. يتم وضع الطلاء على الفور قبل صب الكسوة.

للحصول على التجاويف الداخلية ، يتم استخدام قضبان من الصلب الصف U7 ونظائرها. بالإضافة إلى القضبان المصنوعة من الفولاذ ، تستخدم أيضًا المنتجات المصنوعة من الرمل الخاص.

لا يمكن إجراء صب خاص من هذا النوع إلا على أداة ساخنة. يجب أن تتراوح درجة حرارة عمل قالب البرد بين 200 و 300 درجة مئوية. سيقلل تسخين القالب من تأثير الصدمة الحرارية ، وأثناء الصب ، لن يكون هناك طرد للذوبان ، والذي يمكن أن يحدث عندما يدخل في قالب البرد البارد.

يستخدم صب البرد لتصنيع المسبوكات من السبائك غير الحديدية.

يتم تنفيذ الإنتاج التسلسلي والضخم للمسبوكات على معدات تقوم بشكل مستقل ، دون تدخل بشري ، بخدمة قوالب الصب ، وقضبان التركيب والتفكيك ، وإخراج المصبوبات. يتيح الصب باستخدام المعدات الميكانيكية زيادة الإنتاجية في الإنتاج عدة مرات.

وفي الوقت نفسه ، فإن صب البرد له عدد من العيوب. على وجه الخصوص ، يستغرق صنع القوالب الكثير من الوقت ، وهناك صعوبات تقنية في الحصول على المسبوكات ذات الجدران الرقيقة والعديد من الأشياء الأخرى.

تشير طريقة الصب الخاصة هذه إلى أن المسبوكات يتم الحصول عليها في قوالب يمكن التخلص منها ، والتي يتم الحصول عليها من خلال نماذج الصهر المصنوعة من مواد منخفضة الانصهار ، والتي يتم تطبيق الطلاءات المقاومة للحرارة على سطحها.

طريقة الصب هذه فعالة في إنتاج الأجزاء الصغيرة ذات الأشكال المعقدة. علاوة على ذلك ، هذه الطريقة مناسبة للعمل مع أي معادن. يتم استخدامه للحصول على مصبوبات ذات تكوين معقد بجدران رقيقة.

لإنتاج النماذج ، يتم استخدام البارافين والشمع وما إلى ذلك ، وغالبًا ما يتم استخدام خليط من البارافين والإستيارين. لتصنيع النماذج ، يتم ضغط التركيبة الناتجة في قوالب مصنوعة من المعدن. بالإضافة إلى ذلك ، من الممكن استخدام الحقن اليدوية.

في هذا النوع من الإنتاج ، لا معنى لعمل المسبوكات لجزء واحد. لذلك ، يتم تجميع هذه النماذج في كتل مع رافع واحد مشترك. تستخدم المغذيات (البوابات) لتوصيل النماذج. يؤدي استخدام مثل هذه الهياكل إلى زيادة كفاءة العمل ، بالإضافة إلى أن استخدام واحد يؤدي إلى توفير المواد.

تتشكل القشرة المقاومة للحرارة عن طريق غمس كتلة مع نماذج في حمام مملوء بطلاء مصنوع من السيراميك. بعد الغمس ، يتم رش الكتل برمل الكوارتز وإرسالها لتجف ، والتي تستمر من 4 إلى 5 ساعات. تذوب النماذج في الحمام بالماء الساخن إلى درجة حرارة 70-85 درجة. يشير هذا النهج إلى أنه سيتم إرجاع هذه التركيبة إلى إعادة الإنتاج بكميات كاملة تقريبًا.

يتم تحميص الأشكال المطلية بالتركيب عند 900-950 درجة.

يُسكب المعدن المنصهر مباشرة بعد التكليس. غالبًا ما يستخدم صب الطرد المركزي. عندما يبرد ، تتشقق القشرة وتتم إزالتها عن طريق الاهتزاز.

يتم إرسال المصبوبات الناتجة إلى الورشة الميكانيكية لإزالة العصي والوميض.

يتم استخدام الصب الخاص وفقًا للنماذج لإنتاج الأجزاء بدقة متزايدة ؛ عند استخدامه ، تزداد جودة المصبوبات بشكل كبير. لكن عملية الصب بأكملها من هذا النوع تعتبر بحق طويلة ومعقدة. هذا يؤثر على تكلفة العمل المنجز.

يمكن الحصول على المسبوكات باستخدام قذائف بسمك جدار من 8 - 15 مم. لتصنيعها ، يتم استخدام تركيبات خاصة ، والتي تتصلب تحت تأثير الحرارة من النماذج والقضبان.

يستخدم رمل الكوارتز كمواد للقالب. إنها تلعب دور مادة الحشو والراتنج كمادة رابطة. يتم تطبيق هذا الخليط على السبورة مع تثبيت النموذج عليه. قبل تطبيق خليط النموذج ، من الضروري تغطية النموذج أو باستخدام مستحلب يعتمد على السيليكون. ستكون النتيجة نموذج صدفة.

يستخدم هذا النوع من التكنولوجيا لإنتاج المسبوكات التي يتراوح وزنها بين 12 و 15 كجم. تشمل المزايا الواضحة لهذه التقنية جودة المصبوبات المنتجة ، ولكن في نفس الوقت ، تتميز هذه الأشكال بتكلفتها العالية. هذا يرجع إلى حقيقة أن المواد الكيميائية باهظة الثمن تستخدم في إنتاجها.

بالمناسبة ، الصب في قوالب ذات جدران رقيقة يمكن التخلص منها هو نوع مختلف من تقنية صب المعادن هذه.

أنواع خاصة من الصب هي مواضيع غير محدودة بالطرق المذكورة أعلاه. مع طريقة الطرد المركزي للصب الخاص ، يملأ المصهور القالب تحت تأثير قوى الطرد المركزي. تنشأ عندما يدور القالب حول محور يمكن أن يكون رأسيًا أو أفقيًا أو بزاوية على المستوى الأفقي.

باستخدام طريقة الصب هذه ، يتم تشكيل السطح الداخلي للصب دون ملامسة سطح العمل للقالب ، وبالتالي يطلق عليه مجانًا.

تفترض هذه التقنية الخاصة أن القوالب مصنوعة من المعدن. قبل صب المصهور ، يجب تسخينه إلى درجة حرارة 250-350 درجة ، ثم يتم وضع طلاء حراري على أسطح العمل. يتيح استخدام المعالجة بالطرد المركزي للذوبان الحصول على كثافة المعدن المصبوب ، وعدم وجود فراغات وتجاويف في جسم الجزء الذي تم الحصول عليه. تحت تأثير قوى الطرد المركزي.

تسمح معالجة صهر الطرد المركزي بإنتاج الأنواع التالية من الأجزاء:

- البطانات.

- طبول؛

- العلب الدوار وأكثر من ذلك بكثير.

يسمح الصب بالطرد المركزي بكثافة معدنية عالية ، بدون تجاويف.

نتيجة لذلك ، زادت الأجزاء من مقاومة التآكل. بالإضافة إلى ذلك ، تقوم قوى الطرد المركزي بإزاحة الشوائب الأجنبية والخبث من الذوبان.

صب قذيفة أو قذيفة

من بين الأنواع الخاصة من الصب هناك قذيفة واحدة. يتم استخدامه عند العمل مع كل من المعادن غير الحديدية والمعادن الحديدية. يتم الصب في قوالب (قشرة) مصنوعة من خليط من رمل الكوارتز وراتنج الباكليت ، مختلطة بنسبة 90 إلى 10. راتنج الباكليت مبلمر عند درجة حرارة 300-350 درجة.

يتم وضع الخليط على سطح النموذج ، والذي تم تسخينه مسبقًا إلى 220 درجة. يذوب الراتنج ويربط حبيبات الرمل معًا. نتيجة لذلك ، تتكون قشرة بسمك 5-7 مم على سطح النموذج. يصلب الخليط عند تسخين النموذج إلى درجة حرارة 350 درجة. ثم ، باستخدام أجهزة مختلفة ، تتم إزالة القالب من النموذج.

الميزة الرئيسية لهذا النوع من القوالب هي تقليل البدلات والدقة العالية للمسبوكات الناتجة.

صب الدقة

الصب الدقيق هو طريقة خاصة لإنتاج مصبوبات دقيقة للغاية.

في السابق ، كانت هذه الطريقة تسمى صب الاستثمار. لأداء العمل على هذه التقنية ، يتم استخدام مواد مختلفة تمنح المعدن المنصهر عددًا من الخصائص التي تسمح له بملء القالب بدقة.

بالإضافة إلى ذلك ، لإجراء صب خاص ، يتم استخدام قوالب مصنوعة من المعدن ومصنوعة بمتطلبات دقة متزايدة.

النقش والحذاء والتنظيف والتحكم في الصب

بعد الانتهاء من عملية الصب الخاصة وتبريد الفراغات إلى درجة حرارة مقبولة ، يتم إزالتها من القالب وإرسالها ، إذا لزم الأمر ، لتنظيفها من السنابل والرشقات وما إلى ذلك. بالإضافة إلى ذلك ، مراقبة جودة الأجزاء التي تم الحصول عليها ونفذت.

المستند الرئيسي الذي يتم على أساسه تنفيذ مراقبة جودة المنتج المستلم هو رسم عملي.

بالإضافة إلى ذلك ، يجب أن يسترشد موظفو خدمة التحكم الفني بمتطلبات GOST و OST و STP والوثائق التنظيمية الأخرى ، بطريقة أو بأخرى ، المتعلقة بصب المعادن.

أدى تطوير الإنتاج الضخم للمسبوكات إلى تحسين طرق الصب الخاصة المعروفة وتطويرها. يواجه المسبك مهمة الحصول على المصبوبات بأقصى تقريب لشكلها وحجمها لشكل الجزء النهائي وحجمه ، بينما يجب أن تقتصر عملية المعالجة الأكثر استهلاكا للوقت على التشطيب والطحن فقط. يمكن تحقيق ذلك من خلال تحسين وإدخال طرق صب خاصة وأكثر دقة مثل الصب بالقالب ، الصب بالقالب ، الصب بالطرد المركزي ، صب الاستثمار ، صب القشرة ، إلخ.

في إنتاج مصبوبات دقيقة في قوالب مفردة ، يتم استبعاد أو تقليل معالجة المصبوبات. تتضمن طرق الصب هذه الصب في قوالب الصدف ، وفقًا لأنماط الاستثمار ، والصب في قوالب الجص والزجاج ، والصب وفقًا لنماذج البوليسترين الموسع.

في أشكال شبه دائمة (من شاموت ، سيرميت ، جرافيت) ، دون تدميرها ، يمكنك الحصول على عدة عشرات وحتى مئات المسبوكات.

يمكن تصنيع عدة آلاف من المسبوكات بأبعاد عالية الدقة في قالب معدني. يشمل صب المعادن صب البرد ، الصب بالطرد المركزي ، القولبة بالحقن و دكتور.

5.1.1. صب الرمل.

لتصنيع الأجزاء الكبيرة الحجم ذات الشكل المعقد ، مع إنتاج صغير الحجم ومرة واحدة ، يتم استخدام صب الرمل. يوضح الشكل 4.1 مثالاً لتسلسل صنع جسم الصمام المصبوب في قالب رملي. وفقًا للرسم ، تطور التفاصيل رسمًا لصب الشكل 1 أ. في متجر النماذج ، يُصنع النموذج من الخشب أو المعدن ، ويتألف من جزأين أو أكثر ، اعتمادًا على ميزات تصميم الجزء ، مما يضمن استخراجه من خليط القولبة. يحاكي النموذج الخطوط الخارجية للجزء ومقاعد البار (العلامات 1) ، والتي يتم بها تثبيت الشريط في القالب. في ورشة القولبة ، يتم وضع نصف النموذج على لوحة نموذج ، مع تثبيت النصف السفلي عليها. مربع صب 4 قوالب.

القارورة عبارة عن صندوق مستطيل وهي جزء من قالب الصب. يتم تعبئة القارورة ، مع النموذج بداخلها ، برمل القولبة ومضغوطة. أقوم بإزالة القارورة من اللوح ، وأقلبها على 180 0 شكل 5.1.c وأثبت النصف الثاني من النموذج بنظام البوابة 2 ، بالإضافة إلى القارورة العلوية 3. الدورق العلوي 3 ،

الشكل 5.1صب الرمل وضغطها.

في المربع الأساسي للشكل 5.1 د ، تم صنع قضيب من الشكل 5.1 د ، لتقليد التجويف الداخلي للشكل الفارغ المصبوب والشكل

علامة ، أي مكان تثبيته في النموذج. يتم استخدام الخليط الأساسي كمواد يتكون منها اللب.

تتم إزالة القارورة العلوية ، وإزالة نموذج الجزء ونظام البوابة من كلا نصفي القالب ، في محاولة لعدم انتهاك سلامة الخليط المصبوب. يتم تثبيت القضيب 6 من الشكل 5.1.f في الطابق السفلي من القالب ومغلق مع النصف العلوي من القالب. يتم ملء التجويف المتكون بين اللب وخليط الصب للقوالب النصفية العلوية والسفلية بالمعدن المصهور من خلال نظام البوابة.

الشكل 5.2

بعد أن يصلب المعدن ، يتم تفكيك القالب وإزالة الصب. يتم تنظيف قالب الصب من خليط القولبة ، ويتم إخراج القضبان ، ويتم قطع وتنظيف العصي. يمكن أن يتكون النموذج من قوارير أو عدة قوارير. الشكل 5.2. يوضح أشكال الحصول على بكرة مصبوب. يتم تشكيل الخطوط الخارجية للجزء بالتسلسل التالي.

الجزء السفلي من الشغل مصبوب في القارورة السفلية 3 ، والتي

مثبتة على لوحة نموذجية. يتم تثبيت نموذج على لوحة النموذج ، والذي يحاكي الصب إلى مستوى فصل القوارير. يتم تثبيت إطار تعبئة على القارورة وتملأ القارورة برمل القولبة. يتم ضغط خليط القوالب بالضغط أو الاهتزاز أو باستخدام آلات خاصة أو رمي الرمال أو الرمل.

بعد التشكيل ، تتم إزالة القارورة بعناية من لوحة النموذج وتقليبها 180 درجة. يجب أن يكون للنموذج شكل بحيث لا يحدث تدمير لرمل القولبة عند إزالة النموذج من القارورة ، أي. يتم توفير المنحدرات اللازمة. اضبط نموذج الجلبة 4 ، الناهض 6 ، الناهض 5 الشكل 5.2.a وشكل النصف العلوي من القالب.

بعد ضغط رمل الصب ، تتم إزالة القالب العلوي ، ونموذج الناهض ، والناهض منه ، ونموذج الصب من القالب السفلي. قبل تجميع نصفي القالب ، يتم تثبيت القضبان 1 و 2 ، والتي تعمل على تشكيل ثقب مركزي وفاصل حلقي في الصب. القضبان مصنوعة من خلائط قولبة خاصة توفر نفاذية غاز عالية وقوة وعدم إلتصاق.

في عملية الإنتاج لمرة واحدة ، يمكن صنع نفس الجزء في ثلاث قوارير ، تعمل مستويات الفصل الخاصة بها على طول الأسطح الطرفية للبكرة. مع هذا القولبة ، يتم استبعاد إنتاج أحد القضبان ، ويتم فصل نموذج الغلاف 4 والشفة 8 بحيث يمكن إزالتهما من خليط القوالب أثناء تفكيك القارورة وإزالة النموذج. يوفر الدورق الأوسط 10 لتصنيع تجويف حلقي للبكرة.

5.1.2. صب في قوالب معدنية.

يتميز الصب في القوالب المعدنية (قالب التبريد) بمزايا تتفوق على الصب في قوالب الرمل: يتم تقليل تكلفة عملية الصب وكثافة العمالة لآلة قضبان الصب ؛ زيادة الخواص الميكانيكية للسبائك وإنتاجية العمالة. تستخدم هذه الطريقة بشكل رئيسي في

الإنتاج الضخم والمتسلسل. عيب هذه الطريقة هو كثافة اليد العاملة العالية لتصنيع قالب معدني.

يوضح الشكل 5.3 بناء قالب البرد ، يتكون من نصفين (1 و 4). يحاكي تجويف العمل (10) الخطوط الخارجية لقضبان الصب ، بينما تحاكي قضبان الرمل (5) التجاويف والثقوب الداخلية.

وبالمثل ، كما هو الحال في قوالب الرمل ، يتم توفير قنوات لنظام البوابة (8) في قالب التبريد ، وفتحات لإزالة الغازات. لتنسيق نصفي قالب البرد بالنسبة لبعضهما البعض ، يتم تثبيت المسامير (15 و 3) ، والتي تدخل فتحات التوجيه في النصف الثاني من البرد. يتم دفع قضبان الصب الناتجة من قالب التبريد الشكل 5.3دافعات من خلال الثقوب (9). على طاولة العمل ، يتم إرفاق قالب البرد بالمد والجزر (7). يمكن أن يتحمل القالب عددًا أكبر من المسبوكات ، اعتمادًا على درجة حرارة سبيكة الصب. يجب أن يكون لتصميم الجزء المصبوب شكلًا بسيطًا نسبيًا يسمح بفصل نصفي قالب البرد بعد ترسيخ معدن قالب الصب. خلاف ذلك ، من الضروري توفير مكان في قالب البرد لتركيب قضبان رملية إضافية تشكل سطحًا معقدًا.

5.1.3. ... صب الشمع المفقود.

تتيح هذه الطريقة الحصول على مصبوبات وفقًا لنماذج المرة الواحدة (الشمع المفقود ، المحروق ، القابل للذوبان) في قوالب متعددة الطبقات ، من قطعة واحدة ، مقاومة للحرارة. قد لا تتطلب الأجزاء التي تم الحصول عليها بهذه الطريقة معالجة ميكانيكية لاحقة ، ولها تكوين معقد للغاية وجودة سطح عالية. هذه الطريقة شاقة للغاية ومن المستحسن استخدامها في تصنيع الأجزاء ذات المعالجة المعقدة والمستهلكة للوقت ، عند استخدام المواد التي يصعب تصنيعها بالماكينة. جوهر الطريقة على النحو التالي. للحصول على نموذج وفقًا للرسم المصبوب الشكل 5.4 أ ، يتم عمل قالب معدني أو بلاستيكي الشكل 5.4. ب ، كقاعدة عامة ، مقسم بقنوات لنظام البوابة. صهر في فرن الشكل 5.4 في سبيكة منخفضة الانصهار ، تتكون من 50 ٪ بارافين و 50 ٪ ستيارين ، في قالب الشكل 5.4 جم .

الشكل 5.4.

تتم إزالة النموذج المتصلب الشكل 4.4 د من القالب وتجميعه في كتلة الشكل 5.4f تتكون من عدة نماذج متصلة بواسطة نظام بوابات مشترك.

يتم غمر الكتلة المجمعة في ملاط مقاوم للحرارة ، ورشها بالرمل الجاف وتجفيفها بالهواء

تتكرر العملية عدة مرات حتى يتم الحصول على شكل بسمك 5-8 مم. الشكل 5.4 ز. يتم صهر نموذج البارافين ، من الكتلة التي تم الحصول عليها ، بالهواء الساخن عند 120-150 درجة مئوية أو بخار أو ماء ساخن. يتم تكليس القالب الذي تم الحصول عليه بهذه الطريقة ، والذي يتحول خلاله إلى غلاف خزفي متين. الشكل 5.4. يتم عرض التسلسل التكنولوجي لصنع قالب الصب.

يُسكب القالب بالمعدن المنصهر الشكل 5.4.h وبعد تصلب الصب ، يخرجونه من القالب ، ويدمرون القشرة الخزفية. للتنظيف الكامل من قالب السيراميك ، تتم معالجة المسبوكات بمحلول قلوي وغسلها بالماء الساخن.

المدير العام لمجموعة دايس ذ

المدير العام لمجموعة دايس ذ غادر ياكونين ، وبقي رابينوفيتش

غادر ياكونين ، وبقي رابينوفيتش رابينوفيتش ميخائيل دانييلوفيتش

رابينوفيتش ميخائيل دانييلوفيتش رفع الأحمال بدون معدات خاصة - كيف تحسب وتصنع رافعة سلسلة بيديك

رفع الأحمال بدون معدات خاصة - كيف تحسب وتصنع رافعة سلسلة بيديك تفاصيل جديدة حول امبراطورية "الجمعيات الخيرية" في ديمونة

تفاصيل جديدة حول امبراطورية "الجمعيات الخيرية" في ديمونة المشتري الرئيسي

المشتري الرئيسي سيرة إدوارد cypherin. الروسية الجديدة. كيف شارك إدوارد شيفرين ، بعد أن كسب مليار دولار من الصلب الأوكراني ، في التنمية في روسيا. ادوارد شيفرين وسحب المال

سيرة إدوارد cypherin. الروسية الجديدة. كيف شارك إدوارد شيفرين ، بعد أن كسب مليار دولار من الصلب الأوكراني ، في التنمية في روسيا. ادوارد شيفرين وسحب المال