مركبات المسحوق. أنواع المواد المركبة مقارنة المواد المركبة بالمعادن

تتكون المواد المركبة من مصفوفة معدنية (عادة Al ، Mg ، Ni وسبائكها) ، مقواة بألياف عالية القوة (مواد ليفية) أو جزيئات حرارية مشتتة لا تذوب في المعدن الأساسي (مواد مصلدة بالتشتت). المصفوفة المعدنية تربط الألياف (الجسيمات المشتتة) في كل واحد. تسمى الألياف (الجسيمات المشتتة) بالإضافة إلى المادة الرابطة (المصفوفة) التي تشكل تركيبة معينة بالمواد المركبة.

مركبات المصفوفة غير المعدنية

تستخدم المواد المركبة ذات المصفوفة غير المعدنية على نطاق واسع. تستخدم مواد البوليمر والكربون والسيراميك كمصفوفات غير معدنية. من بين مصفوفات البوليمر ، الأكثر انتشارًا هي الإيبوكسي والفينول فورمالدهيد والبولي أميد.

يتم إنتاج المصفوفات المتفحمة أو الكربونية من البوليمرات الاصطناعية المعرضة للانحلال الحراري. المصفوفة تربط التكوين ، وتعطيه الشكل. المقويات هي الألياف: زجاج ، كربون ، بوريك ، عضوي ، تعتمد على بلورات فتيلية (أكاسيد ، كربيدات ، بوريدات ، نيتريد وغيرها) ، وكذلك معادن (أسلاك) ذات قوة وصلابة عالية.

تعتمد خصائص المواد المركبة على تكوين المكونات وتركيبها والنسبة الكمية وقوة الرابطة بينها.

يمكن أن تكون مواد التسليح على شكل ألياف وحبال وخيوط وأشرطة وأقمشة متعددة الطبقات.

محتوى مادة التقسية في المواد الموجهة هو 60-80 حجمًا٪ ، غير موجه (مع ألياف وشعيرات منفصلة) - 20-30٪ حجمًا. كلما زادت قوة ومعامل المرونة للألياف ، زادت قوة وصلابة المادة المركبة. تحدد خصائص المصفوفة قوة القص والضغط للتكوين ومقاومة فشل التعب.

حسب نوع المقسى ، يتم تصنيف المواد المركبة إلى الألياف الزجاجية وألياف الكربون مع ألياف الكربون وألياف البورون والألياف العضوية.

في المواد ذات الطبقات ، يتم وضع الألياف والخيوط والأشرطة المشبعة بالرابط بالتوازي مع بعضها البعض في مستوى التمديد. يتم جمع الطبقات المسطحة في لوحات. يتم الحصول على الخصائص متباينة الخواص. لكي تعمل المادة في المنتج ، من المهم مراعاة اتجاه أحمال التمثيل. يمكنك إنشاء مواد ذات خصائص متباينة الخواص ومتباينة الخواص. من الممكن وضع الألياف في زوايا مختلفة عن طريق تغيير خصائص المركبات. تعتمد صلابة الانحناء والالتواء للمادة على ترتيب تكديس الطبقات على طول سمك العبوة.

يتم استخدام تكديس المواد الصلبة من ثلاثة أو أربعة خيوط أو أكثر.

يمتلك هيكل ثلاثة خيوط متعامدة بشكل متبادل أكبر تطبيق. يمكن وضع المعززات في اتجاهات محورية وشعاعية ومحيطية.

يمكن أن تكون المواد ثلاثية الأبعاد بأي سمك في شكل كتل ، أسطوانات. تعمل الأقمشة الضخمة على زيادة قوة التقشير وقوة القص مقارنةً بالأقمشة ذات الطبقات. يتم إنشاء نظام الخيوط الأربعة عن طريق توسيع المقسى على طول أقطار المكعب. هيكل من أربعة خيوط في حالة توازن ، مما زاد من صلابة القص في الطائرات الرئيسية.

ومع ذلك ، فإن إنشاء أربع مواد اتجاهية هو أكثر صعوبة من إنشاء ثلاث مواد اتجاهية.

المواد المعدنية المركبة الليفية.

المواد المعدنية المركبة سهلة الانصهار.

المواد المعدنية المركبة الملبدة.

مواد مصلدة بالتشتت على مصفوفة معدنية.

المواد المركبة على مصفوفة معدنية.

عدد المحاضرة 2

البلاستيك الرقائقي المقوى

ثنائي الفينيل متعدد الكلور- المواد المكونة من طبقات من القماش مشربة بالراتنج الصناعي المتصلد بالحرارة.

رؤوس مكررة- مواد مغلفة تتكون من صفائح من البولي إيثيلين والبولي بروبيلين وللدائن الحرارية الأخرى ، متصلة بطبقة فرعية تعتمد على القماش ، والمطاط المقاوم كيميائياً ، والمواد الليفية غير المنسوجة ، إلخ.

مشمع- مادة لفة البوليمر للأرضيات - عبارة عن KPM متعدد الطبقات أو قائم على القماش يحتوي على راتنجات الألكيد ، وكلوريد البولي فينيل ، والمطاط الصناعي والبوليمرات الأخرى.

جيتيناكس- بلاستيك مصفح قائم على ورق مشرب براتنج صناعي بالحرارة.

ميتالوبلاست- مادة هيكلية تتكون من لوح معدني مزود على أحد الجانبين أو كلاهما بطلاء بوليمر مصنوع من البولي إيثيلين أو البلاستيك الفلوري أو البولي فينيل كلوريد.

رقائق- المواد التي يتم الحصول عليها عن طريق الضغط "الساخن" على قطع الخشب (القشرة) المشبعة براتنجات اصطناعية بالحرارة.

الموضوع: "مواد مركبة على مصفوفة معدنية"

تنقسم تسمية CMM إلى ثلاث مجموعات رئيسية: 1) مواد مقواة بالتشتت ، معززة بجزيئات ، بما في ذلك السبائك الزائفة التي تم الحصول عليها عن طريق تعدين المساحيق ؛ 2) مواد مركبة سهلة الانصهار - سبائك مع تبلور اتجاهي للهياكل سهلة الانصهار ؛ 3) المواد الليفية المقواة بألياف منفصلة أو متصلة.

مواد مصلدة بالتشتت

إذا تم توزيع جزيئات مرحلة التعزيز بحجم 1 ... 100 نانومتر في المصفوفة المعدنية لـ CMM ، وتحتل 1 ... 15 ٪ من الحجم المركب ، فإن المصفوفة تدرك الجزء الرئيسي من الحمل الميكانيكي المطبق إلى CMM ، ويتم تقليل دور الجسيمات لخلق مقاومة فعالة لحركة الخلع في مادة المصفوفة. تتميز CMMs هذه بزيادة ثبات درجة الحرارة ، ونتيجة لذلك لا تنخفض قوتها عمليًا حتى درجات الحرارة (0.7 ... 0.8) تيرر ، أين تيرر هي نقطة انصهار المصفوفة. يتم تصنيف المواد من هذا النوع إلى مجموعتين: المواد الملبدة والمواد الزائفة.

تحتوي المواد التي يتم تشكيلها عن طريق التلبيد على جزيئات دقيقة من الأكاسيد والكربيدات والنتريدات والمركبات الحرارية الأخرى ، وكذلك المركبات بين المعادن ، والتي عندما لا تذوب تشكيلات CMM ولا تذوب في المصفوفة. تنتمي تقنية تشكيل المنتجات من CMM إلى مجال تعدين المساحيق وتشمل عمليات الحصول على خلائط المسحوق ، والضغط عليها في قالب ، وتلبيد المنتجات شبه المصنعة التي تم الحصول عليها ، والتشويه والمعالجة الحرارية لقطع العمل.

المواد على مصفوفة من الألومنيوم... يتم تقوية CMs مع مصفوفة الألمنيوم التي وجدت التطبيق بشكل أساسي بأسلاك الفولاذ والبوريك وألياف الكربون. يتم استخدام كل من الألومنيوم التقني (على سبيل المثال ، AD1) والسبائك (B95 ، D20 ، إلخ) كمصفوفة.

الفولاذ المتصلب بالتشتتتحتوي على أكاسيد كمكونات تقوية: Al 2 O 3 ، TiO 2 ، ZrO 2 ، إلخ.

CMM على مصفوفة الكوبالتكمادة مضافة مشتتة تحتوي على أكسيد الثوريوم ، فوق مصفوفة المغنيسيوم- أكاسيد خاصة.

المواد النحاسيةالمصلبة بالأكاسيد ، الكربيدات ، النتريدات ، تكتسب مقاومة للحرارة ، والتي يتم دمجها مع التوصيل الكهربائي العالي لمصفوفة النحاس. تُستخدم CMMs لتصنيع التلامسات الكهربائية ، والأقطاب الكهربائية للحام الأسطوانة ، وأدوات لتصنيع الشرارة ، إلخ.

CMM القائم على النيكلمملوءة بأكسيد الثوريوم وأكسيد الهافنيوم ، وهي مصممة للعمل في درجات حرارة أعلى من 1000 درجة مئوية وتستخدم في صناعة الطائرات وهندسة الطاقة وتكنولوجيا الفضاء.

Psevdospl و- CMM المقوى بالتشتت الداخلي ، ويتكون من أطوار معدنية وشبيهة بالمعادن لا تشكل محاليل ولا تدخل في مركبات كيميائية. تنتمي تقنية تشكيل السبائك الزائفة إلى مجال تعدين المساحيق. العمليات النهائية للحصول على السبائك الزائفة هي التشريب أو تلبيد الطور السائل للقوالب.

يتكون التشريب من ملء مسام القالب أو التشكيل الملبد للمكون الحراري بصهر المكون المنخفض الانصهار للسبائك الزائفة. يتم التشريب عن طريق غمر قطعة العمل المسامية في المصهور.

تشتمل مجموعة السبائك الزائفة بشكل أساسي على مواد للأغراض الفنية.

تجمع السبائك الزائفة القائمة على التنغستن W - Cu و W - Ag بين الصلابة العالية والقوة والتوصيل الكهربائي. يتم استخدامها لعمل اتصالات كهربائية. السبائك الزائفة القائمة على الموليبدينوم (Mo - Cu) والنيكل (Ni - Ag) ، إلخ ، لها نفس الغرض.

CMM سهل الانصهار - سبائك ذات تركيبة سهلة الانصهار أو مماثلة ، حيث تعمل البلورات الليفية أو الصفائحية الموجهة في عملية التبلور الموجه لمصفوفة معدنية كمرحلة تقوية.

تتمثل تقنية تكوين CMM سهل الانصهار في أن العينة يتم سحبها من الذوبان بمعدل ثابت ، مما يعرضها للتبريد المستمر. يعتمد شكل واجهة التبلور على سرعة السحب وظروف التبادل الحراري التي تتحكم فيها العناصر الهيكلية للمبلور.

مواد فولوكنيست. تشتمل تقنية تشكيل CMM الليفية على الضغط ، الدرفلة ، السحب المشترك ، البثق ، اللحام ، الرش أو الترسيب ، وكذلك التشريب.

عن طريق الضغط "الساخن" (الضغط بالتسخين) ، يتم الحصول على CMM ، وتكون مادة المصفوفة الأولية عبارة عن مساحيق ، ورقائق ، وأشرطة ، وصفائح ومنتجات معدنية نصف نهائية أخرى. يتم وضعهم وعناصر التقوية (الأسلاك أو السيراميك أو الكربون أو الألياف الأخرى) بترتيب معين على لوحة ضغط أو في قالب ثم ضغطها عند تسخينها في الهواء أو في جو خامل.

طريقة الدرفلة تعالج نفس المكونات مثل الضغط.

طريقة الرسم المشترك هي كما يلي. يتم حفر الثقوب في قالب معدني فارغ حيث يتم إدخال قضبان أو سلك التسليح. يتم تسخين الكتلة المعدنية ويتم إجراء عملية الاختزال والسحب ، والتي يتم إكمالها عن طريق التلدين.

تستخدم طريقة البثق لإنتاج منتجات على شكل قضبان أو أنابيب ، معززة بألياف متصلة ومنفصلة. مادة البداية للمصفوفة هي مساحيق معدنية ،

يشتمل عدد CMM الليفي على العديد من المواد الموجودة على مصفوفات من الألومنيوم والمغنيسيوم والتيتانيوم والنحاس والنيكل والكوبالت ، إلخ.

يتم إدخال حشو المسحوق في مصفوفة المادة المركبة من أجل إدراك الخصائص الكامنة في مادة الحشو في الخصائص الوظيفية للمركب. في مركبات المسحوق ، تتكون المصفوفة أساسًا من المعادن والبوليمرات. مركبات المسحوق مع مصفوفة بوليمر لها الاسم "بلاستيك".

مركبات المصفوفة المعدنية

مركبات المصفوفة المعدنية.يتم الحصول على مركبات المسحوق مع مادة أساس معدنية بالضغط على البارد أو الساخن لمزيج من مادة الأساس ومساحيق الحشو ، متبوعًا بتلبيد المنتج شبه النهائي الناتج في بيئة خاملة أو مختزلة عند درجات حرارة تبلغ حوالي 0.75 تي ررمصفوفة معدنية. في بعض الأحيان يتم الجمع بين عمليات الضغط والتلبيد. تسمى تقنية إنتاج مسحوق المركبات "مسحوق ميتالورجيا".يتم استخدام مسحوق ميتالورجيا لإنتاج سيرميت وسبائك ذات خصائص خاصة.

سيرميتستسمى المواد المركبة مع مصفوفة معدنية ، حشوها عبارة عن جزيئات مشتتة من السيراميك ، مثل الكربيدات ، الأكاسيد ، البوريدات ، مبيدات السيليكون ، النيتريد ، إلخ. تستخدم الكوبالت والنيكل والكروم بشكل أساسي كمصفوفة. تجمع Cermets بين الصلابة ومقاومة الحرارة ومقاومة الحرارة للسيراميك واللزوجة العالية والتوصيل الحراري للمعادن. لذلك ، فإن السيرميت ، على عكس السيراميك ، أقل هشاشة وقادرة على تحمل انخفاض درجات الحرارة الكبيرة دون إتلاف.

تستخدم Cermets على نطاق واسع في إنتاج أدوات تشغيل المعادن. سبائك صلبة مطحونةتسمى أداة cermets.

مسحوق حشو السبائك الصلبة عبارة عن كربيدات أو كربونات بنسبة 80٪ أو أكثر. اعتمادًا على نوع الحشو والمعدن الذي يعمل كمصفوفة للمركب ، تنقسم السبائك الصلبة المسحوقة إلى أربع مجموعات:

- 1) WC-Co - نوع كربيد واحد BK ؛

- 2) WC-TiC-Co - نوع ثنائي الكربيد TK ،

- 3) WC-TiC-TaC-Co - نوع ثلاثي الكربيد TTK ؛

- 4) TiC و TiCN- (Ni + Mo) - السبائك القائمة على كربيد وكربونيتريد التيتانيوم - من النوع الخالي من التنغستن TH و KNT.

سبائك VK.يتم تمييز السبائك بالأحرف VK ورقم يوضح محتوى الكوبالت. على سبيل المثال ، يكون تكوين سبيكة VK6 هو 94٪ WC و 6٪ Co. تبلغ المقاومة الحرارية لسبائك VK حوالي 900 درجة مئوية. تتمتع سبائك هذه المجموعة بأعلى قوة مقارنة بالسبائك الصلبة الأخرى.

سبائك TK.يتم تحديد السبائك بمجموعة من الأحرف والأرقام. يشير الرقم بعد T إلى محتوى كربيد التيتانيوم في السبيكة ، بعد K - كوبالت. على سبيل المثال ، تكوين سبيكة T15K6: TiC - 15٪ ، Co - 6٪ ، الباقي ، 79٪ - WC. تكون صلابة سبائك TK بسبب إدخال كربيد تيتانيوم أكثر صلابة في حشوها أكبر من صلابة سبائك VK ، كما أن لها ميزة في مقاومة الحرارة - 1000 درجة مئوية ، ولكن قوتها أقل مع محتوى كوبالت متساوٍ.

سبائك TTK (TT7K12 ، TT8K ، TT20K9).يشبه تعيين سبائك TTK TK. يشير الرقم بعد الحرف الثاني T إلى المحتوى الإجمالي لكربيدات TiC و TaC.

مع مقاومة الحرارة المتساوية (1000 درجة مئوية) ، تتفوق سبائك TTK على سبائك TK التي تحتوي على نفس محتوى الكوبالت من حيث الصلابة والقوة. يتجلى أكبر تأثير لخلط السبائك مع كربيد التنتالوم تحت الأحمال الدورية - يزيد عمر إجهاد الصدمات حتى 25 مرة. لذلك ، تُستخدم السبائك المحتوية على التنتالوم بشكل أساسي في ظروف القطع القاسية ذات الأحمال العالية الطاقة ودرجة الحرارة.

سبائك TN ، KNT.هذه سبائك صلبة خالية من التنغستن (BHTS) تعتمد على كربيد التيتانيوم وكربونيتريد مع موليبدينوم النيكل ، وليس مادة رابطة الكوبالت.

فيما يتعلق بمقاومة الحرارة ، تعتبر BVTS أدنى من السبائك المحتوية على التنجستن ، ولا تتجاوز المقاومة الحرارية لـ BVTS 800 درجة مئوية. كما أن قوتها ومعامل مرونتها أقل. السعة الحرارية والتوصيل الحراري لـ BVTS أقل من السبائك التقليدية.

على الرغم من التكلفة المنخفضة نسبيًا ، إلا أن الاستخدام الواسع النطاق لـ BVTS لتصنيع أدوات القطع يمثل مشكلة. من الأنسب استخدام السبائك الخالية من التنجستن لتصنيع أدوات القياس (الكتل الطرفية ، والمقاييس) وأدوات الرسم.

تُستخدم المصفوفة المعدنية أيضًا لربط حشو المسحوق المصنوع من الماس ونتريد البورون المكعب ، والتي يشار إليها مجتمعة بالمواد فائقة الصلابة (STM). تستخدم المواد المركبة المملوءة بـ STM كأدوات معالجة.

إن اختيار المصفوفة لحشو مسحوق الماس محدود بمقاومة الحرارة المنخفضة للماس. يجب أن توفر المصفوفة نظامًا حراريًا كيميائيًا للربط الموثوق به لحبوب حشو الماس ، باستثناء الاحتراق أو رسم بياني للماس. تستخدم البرونز القصدير على نطاق واسع لربط حشو الماس. تجعل المقاومة العالية للحرارة والخمول الكيميائي لنتريد البورون من الممكن استخدام مواد رابطة تعتمد على الحديد والكوبالت والسبائك الصلبة.

يتم تصنيع الأداة مع STM بشكل أساسي على شكل دوائر ، تتم معالجتها عن طريق طحن سطح المادة المعالجة بدائرة دوارة. تستخدم العجلات الكاشطة القائمة على نيتريد الماس والبورون على نطاق واسع لشحذ أدوات القطع وتشطيبها.

عند مقارنة الأدوات الكاشطة القائمة على الماس ونتريد البورون ، تجدر الإشارة إلى أن هاتين المجموعتين لا تتنافسان مع بعضهما البعض ، ولكن لهما مجالات الاستخدام الرشيد الخاصة بهما. يتم تحديد ذلك من خلال الاختلافات في خواصها الفيزيائية والميكانيكية والكيميائية.

تشمل مزايا الماس كمواد أداة على نيتريد البورون حقيقة أن الموصلية الحرارية أعلى وأن معامل التمدد الحراري أقل. ومع ذلك ، فإن العامل المحدد هو قدرة الانتشار العالية للماس فيما يتعلق بالسبائك القائمة على الحديد - الفولاذ وحديد الصب ، وعلى العكس من ذلك ، خمول نيتريد البورون في هذه المواد.

في درجات الحرارة العالية ، لوحظ تفاعل انتشار نشط للماس مع السبائك القائمة على الحديد. في درجات حرارة أقل من نظام التشغيل

ملاءمة الماس في الهواء لها حدود درجة الحرارة. يبدأ الماس في التأكسد بمعدل ملحوظ عند درجة حرارة 400 درجة مئوية. في درجات الحرارة المرتفعة ، تحترق مع إطلاق ثاني أكسيد الكربون. كما أنه يحد من أداء الأدوات الماسية مقارنة بأدوات نيتريد البورون المكعبة. لا يلاحظ حدوث أكسدة ملحوظة لنتريد البورون في الهواء إلا بعد التعرض لمدة ساعة عند درجة حرارة 1200 درجة مئوية.

حد درجة حرارة أداء الماس في بيئة خاملة محدود بتحوله إلى شكل ثابت الديناميكي الحراري من الكربون - الجرافيت ، والذي يبدأ عند تسخينه إلى 1000 درجة مئوية.

مجال واسع آخر لتطبيق السيرميت هو استخدامه كمواد هيكلية عالية الحرارة لأجسام التكنولوجيا الجديدة.

يتم تحديد خصائص الخدمة لمركبات المسحوق مع مصفوفة معدنية بشكل أساسي من خلال خصائص مادة الحشو. لذلك ، بالنسبة للمواد المركبة المسحوقة ذات الخصائص الخاصة ، فإن التصنيف الأكثر شيوعًا هو حسب مجال التطبيق.

تتكون المواد المركبة من مصفوفة معدنية (عادة Al ، Mg ، Ni وسبائكها) ، مقواة بألياف عالية القوة (مواد ليفية) أو جزيئات حرارية مشتتة لا تذوب في المعدن الأساسي (مواد مصلدة بالتشتت). المصفوفة المعدنية تربط الألياف (الجسيمات المشتتة) في كل واحد. الألياف (الجسيمات المشتتة) بالإضافة إلى المادة الرابطة (المصفوفة) التي تتكون منها

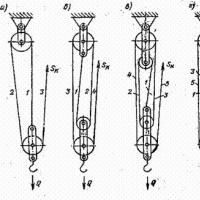

أرز. 196. رسم تخطيطي للهيكل (أ) والتعزيز المستمر للألياف (ب) للمواد المركبة: 1 - مادة حبيبية (صلبة بالتشتت) (لتر / د = 1) ؛ 2 - مادة مركبة ليفية منفصلة ؛ 3 - مادة مركبة ليفية بشكل مستمر ؛ 4 - زرع مستمر للألياف ؛ 5 - وضع ألياف ثنائي الأبعاد ؛ 6.7 - تعبئة سائبة من الألياف

أو أي تركيبة أخرى تسمى المواد المركبة (الشكل 196).

المواد المركبة الليفية.في التين. يوضح 196 مخططات تقوية المواد المركبة الليفية. يتم تقسيم المواد المركبة ذات الحشو الليفي (المصلب) ، وفقًا لآلية عمل التعزيز ، إلى مواد منفصلة ، حيث تكون نسبة طول الألياف إلى القطر والألياف المستمرة ، حيث توجد الألياف المنفصلة بشكل عشوائي في المصفوفة. قطر الألياف من كسور إلى مئات الميكرومتر. كلما زادت نسبة طول الألياف إلى قطرها ، زادت درجة التصلب.

غالبًا ما تكون المادة المركبة عبارة عن هيكل متعدد الطبقات يتم فيه تعزيز كل طبقة بعدد كبير من الألياف المتوازية المتوازية. يمكن أيضًا تقوية كل طبقة بألياف متصلة منسوجة في قماش ، وهو الشكل الأصلي ، من حيث العرض والطول المطابقين للمادة النهائية. غالبًا ما يتم نسج الألياف في هياكل ثلاثية الأبعاد.

تختلف المواد المركبة عن السبائك التقليدية في القيم الأعلى لقوة الشد القصوى وحد التحمل (بنسبة 50-100٪) ، ومعامل المرونة ، ومعامل الصلابة () والميل المنخفض لتشكيل التشقق. يزيد استخدام المواد المركبة من صلابة الهيكل مع تقليل استهلاكه للمعادن.

الجدول 44 (انظر المسح) الخواص الميكانيكية للمركبات ذات الأساس المعدني

يتم تحديد قوة المواد المركبة (الليفية) من خلال خصائص الألياف ؛ يجب أن تعيد المصفوفة بشكل أساسي توزيع الضغوط بين عناصر التعزيز. لذلك ، يجب أن يكون معامل القوة والمرونة للألياف أكبر بكثير من معامل القوة والمرونة للمصفوفة. تمتص ألياف التسليح الصلبة الضغوط التي تنشأ في التركيبة أثناء التحميل ، وتمنحها القوة والصلابة في اتجاه اتجاه الألياف.

يتم استخدام البورون وألياف الكربون ، وكذلك الألياف من المركبات الحرارية (الكربيدات ، النيتريد ، البوريدات والأكاسيد) ذات القوة العالية ومعامل المرونة لتقوية الألومنيوم والمغنيسيوم وسبائكها. لذلك ، غالبًا ما تستخدم ألياف كربيد السيليكون التي يبلغ قطرها 100 ميكرون كألياف من الأسلاك الفولاذية عالية القوة.

لتقوية التيتانيوم وسبائكه ، يتم استخدام أسلاك الموليبدينوم وألياف الياقوت وكربيد السيليكون وبوريد التيتانيوم.

يتم تحقيق زيادة في المقاومة الحرارية لسبائك النيكل من خلال تقويتها بسلك التنجستن أو الموليبدينوم. تستخدم الألياف المعدنية أيضًا في الحالات التي تتطلب توصيل حراري وكهربائي عالي. المقويات الواعدة للمواد المركبة الليفية عالية القوة وعالية المعامل هي شعيرات من أكسيد الألومنيوم ونتريد وكربيد السيليكون ونتريد وكربيد البورون ، إلخ.

طاولة يوضح الشكل 44 خصائص بعض المركبات الليفية.

تتمتع المواد المركبة على أساس معدني بقوة عالية ومقاومة للحرارة ، وفي نفس الوقت تكون منخفضة من البلاستيك. ومع ذلك ، فإن الألياف الموجودة في المواد المركبة تقلل من معدل انتشار الشقوق التي تنشأ في المصفوفة ، وتقضي بشكل كامل تقريبًا بشكل مفاجئ.

أرز. 197- اعتماد معامل المرونة E (أ) والمقاومة النهائية (ب) للمواد المركبة من البورون والألومنيوم على طول (1) وعبر (2) محور التعزيز على المحتوى الحجمي لألياف البورون

تدمير هش. السمة المميزة للمواد المركبة الليفية أحادية المحور هي تباين الخواص الميكانيكية على طول الألياف وعبرها والحساسية المنخفضة لمركّزات الإجهاد.

في التين. يوضح الشكل 197 اعتماد مادة البورون والألمنيوم المركبة و E على محتوى ألياف البورون على طول (1) وعبر محور التعزيز. كلما زاد المحتوى الحجمي للألياف ، زاد ارتفاع و E على طول محور التعزيز. ومع ذلك ، يجب ألا يغيب عن الأذهان أن المصفوفة يمكنها نقل الضغوط إلى الألياف فقط عندما يكون هناك رابطة قوية في واجهة مصفوفة الألياف المعززة. لمنع التلامس بين الألياف ، يجب أن تحيط المصفوفة بالكامل بجميع الألياف ، والذي يتحقق بمحتوى لا يقل عن 15-20٪.

يجب ألا تتفاعل المصفوفة والألياف مع بعضهما البعض (يجب ألا يكون هناك انتشار متبادل) أثناء التصنيع أو التشغيل ، حيث يمكن أن يؤدي ذلك إلى انخفاض في قوة المادة المركبة.

يؤخذ تباين خصائص المواد المركبة الليفية في الاعتبار عند تصميم الأجزاء لتحسين الخصائص عن طريق مطابقة مجال المقاومة مع 6 مجالات ضغط.

تقوية سبائك الألومنيوم والمغنيسيوم والتيتانيوم مع الألياف الحرارية المستمرة من البورون وكربيد السيليكون وثاني بوريد التيتانيوم وأكسيد الألومنيوم يزيد بشكل كبير من مقاومة الحرارة. من سمات المواد المركبة انخفاض معدل التليين بمرور الوقت (الشكل 198 ، أ) مع زيادة درجة الحرارة.

أرز. 198- القوة طويلة المدى لمادة البورون والألومنيوم المركبة المحتوية على 50٪ من ألياف البورون بالمقارنة مع متانة سبائك التيتانيوم (أ) والقوة طويلة الأمد لمواد النيكل المركبة مقارنة بقوة سبائك تصلب الترسيب (ب) : 1 - مركب البورون والألمنيوم ؛ 2 - سبائك التيتانيوم. 3 - مادة مركبة معززة بالتشتت ؛ 4 - السبائك المتصلبة بالتشتت

العيب الرئيسي للمواد المركبة ذات التعزيز أحادي وثنائي الأبعاد هو المقاومة المنخفضة لقص الطبقة البينية والكسر العرضي. المواد في التعزيز السائبة خالية من هذا العيب.

المواد المركبة المعززة بالتشتت. على عكس المواد المركبة الليفية ، في المواد المركبة المتصلبة بالتشتت ، فإن المصفوفة هي العنصر الرئيسي الذي يحمل الحمل ، والجسيمات المشتتة تمنع حركة الاضطرابات فيه. يتم تحقيق قوة عالية مع حجم جسيم من 10-500 نانومتر بمتوسط مسافة بينهما 100-500 نانومتر وتوزيعها المنتظم في المصفوفة. القوة ومقاومة الحرارة ، اعتمادًا على المحتوى الحجمي لمراحل التقوية ، لا تخضع لقانون الإضافة. المحتوى الأمثل للمرحلة الثانية للمعادن المختلفة ليس هو نفسه ، لكنه عادة لا يتجاوز

يسمح الاستخدام كمراحل تقوية للمركبات المقاومة للصهر المستقرة (أكاسيد الثوريوم ، الهافنيوم ، الإيتريوم ، المركبات المعقدة من الأكاسيد والمعادن الأرضية النادرة) ، والتي لا تذوب في معدن المصفوفة ، بالحفاظ على القوة العالية للمادة حتى. في هذا الصدد ، غالبًا ما تستخدم هذه المواد كمواد مقاومة للحرارة. يمكن الحصول على المواد المركبة المتصلبة بالتشتت على أساس معظم المعادن والسبائك المستخدمة في التكنولوجيا.

سبائك الألومنيوم الأكثر استخدامًا هي SAP (مسحوق الألمنيوم الملبد). يتكون SAP من الألومنيوم والرقائق المشتتة. تمنع الجسيمات بشكل فعال حركة الاضطرابات وبالتالي تزيد من القوة

سبيكة. يختلف المحتوى في SAP من و إلى ، ومع زيادة المحتوى ، يزداد من 300 إلى لـ ، وتنخفض الاستطالة في المقابل من 8 إلى 3٪. كثافة هذه المواد تساوي كثافة الألمنيوم ، فهي ليست أقل شأنا منها في مقاومة التآكل ويمكن حتى أن تحل محل التيتانيوم والفولاذ المقاوم للتآكل عند العمل في نطاق درجة الحرارة. في القوة طويلة الأجل ، فهي متفوقة سبائك الألومنيوم. قوة طويلة الأجل للسبائك في

المواد المصلبة بالنيكل لها آفاق كبيرة. سبائك أساسها النيكل ذات حجم 2-3. ثاني أكسيد الثوريوم أو ثاني أكسيد الهافنيوم. عادة ما تكون مصفوفة هذه السبائك عبارة عن محلول صلب ، وتستخدم على نطاق واسع السبائك (النيكل المقوى بثاني أكسيد الثوريوم) و (النيكل المقوى بثاني أكسيد الهافنيوم) و (المصفوفة الصلبة بأكسيد الثوريوم). هذه السبائك لديها مقاومة عالية للحرارة. في درجة الحرارة ، تحتوي السبيكة على سبيكة ، والمواد المركبة المتصلدة بالتشتت ، وكذلك المواد الليفية ، مقاومة للتلين مع زيادة درجة الحرارة ومدة التعرض عند درجة حرارة معينة (انظر الشكل 198).

مجالات تطبيق المواد المركبة ليست محدودة. يتم استخدامها في الطيران لأجزاء الطائرات المحملة بشكل كبير (جلود ، سبارات ، أضلاع ، ألواح ، إلخ) والمحركات (ضاغط وشفرات التوربينات ، إلخ) ، في تكنولوجيا الفضاء لوحدات هياكل الطاقة للمركبات المعرضة للتدفئة ، للعناصر الصلابة ، الألواح ، في صناعة السيارات لتفتيح الأجسام ، والينابيع ، والإطارات ، وألواح الهيكل ، والمصدات ، وما إلى ذلك ، في صناعة التعدين (أدوات الحفر ، وأجزاء الحصادات ، وما إلى ذلك) ، في الهندسة المدنية (امتدادات الجسور ، والعناصر الجاهزة عالية - الأبنية الخ.) وفي مجالات أخرى من الاقتصاد الوطني.

يوفر استخدام المواد المركبة نقلة نوعية جديدة في زيادة قوة المحركات ومنشآت الطاقة والنقل وتقليل وزن الآلات والأجهزة.

تم تطوير تقنية إنتاج المنتجات شبه المصنعة والمنتجات من المواد المركبة بشكل جيد.

يشتمل هذا النوع من المواد المركبة على مواد مثل SAP (مسحوق الألمنيوم الملبد) ، وهي عبارة عن ألومنيوم مقوى بجزيئات مشتتة من أكسيد الألومنيوم. يتم الحصول على مسحوق الألمنيوم عن طريق رش المعدن المنصهر ، متبوعًا بالطحن في المطاحن الكروية بحجم حوالي 1 ميكرون في وجود الأكسجين. مع زيادة مدة الطحن ، يصبح المسحوق أدق ويزداد محتوى أكسيد الألومنيوم فيه. تتضمن التكنولوجيا الإضافية لإنتاج المنتجات والمنتجات شبه المصنعة من SAP الضغط على البارد ، والتلبيد المسبق ، والضغط الساخن ، والدرفلة أو البثق لقضيب الألمنيوم الملبد في شكل منتجات نهائية يمكن أن تخضع لمعاملة حرارية إضافية.

تُستخدم سبائك SAP في تكنولوجيا الطيران لتصنيع الأجزاء ذات القوة المحددة العالية ومقاومة التآكل ، والتي تعمل في درجات حرارة تصل إلى 300-500 درجة مئوية. يتم استخدامها لصنع قضبان المكبس وشفرات الضاغط وأغلفة عناصر الوقود وأنابيب المبادل الحراري.

يزيد تقوية الألمنيوم وسبائكه بسلك فولاذي من قوتها ، ويزيد من معامل المرونة ، ومقاومة التعب ويوسع نطاق درجة حرارة خدمة المواد.

يتم التعزيز بالألياف القصيرة عن طريق طرق ميتالورجيا المساحيق ، والتي تتكون من الضغط متبوعًا بالبثق المائي أو درفلة الكتل المعدنية. عند تقوية التركيبات من نوع الساندويتش بألياف مستمرة ، تتكون من طبقات متناوبة من رقائق الألومنيوم والألياف ، يتم استخدام الدرفلة والضغط الساخن واللحام بالانفجار ولحام الانتشار.

من المواد الواعدة جدًا تركيبة أسلاك الألمنيوم والبريليوم ، والتي تدرك الخصائص الفيزيائية والميكانيكية العالية لتقوية البريليوم ، وقبل كل شيء ، كثافتها المنخفضة وصلابتها النوعية العالية. يتم الحصول على التركيبات باستخدام سلك البريليوم عن طريق اللحام المنتشر لحزم الطبقات المتناوبة من سلك البريليوم وألواح المصفوفة. مصنوعة من سبائك الألومنيوم المقواة بأسلاك الفولاذ والبريليوم وأجزاء جسم الصاروخ وخزانات الوقود.

في تكوين "الألومنيوم - ألياف الكربون" يسمح الجمع بين كثافة منخفضة من التعزيز والمصفوفة بإنشاء مواد مركبة ذات قوة وصلابة عالية خاصة. عيب ألياف الكربون هو هشاشتها وقوة تفاعلها. يتم الحصول على تركيبة الألومنيوم والكربون عن طريق تشريب ألياف الكربون بمعدن سائل أو عن طريق طرق ميتالورجيا المساحيق. من الناحية التكنولوجية ، من الأكثر جدوى سحب حزم ألياف الكربون من خلال مصهور الألومنيوم.

يستخدم مركب الألمنيوم والكربون في بناء خزانات الوقود للمقاتلين الحديثين. نظرًا للقوة والصلابة العالية للمواد ، يتم تقليل كتلة خزانات الوقود بنسبة 30٪. تستخدم هذه المادة أيضًا في تصنيع شفرات التوربينات لمحركات التوربينات الغازية للطائرات.

مركبات المصفوفة غير المعدنية

تستخدم المواد المركبة ذات المصفوفة غير المعدنية على نطاق واسع في الصناعة. تستخدم مواد البوليمر والكربون والسيراميك كمصفوفات غير معدنية. من بين مصفوفات البوليمر ، الأكثر انتشارًا هي الإيبوكسي والفينول فورمالديهايد والبولي أميد. مصفوفات الكربون يتم فحم الكوك أو الحصول عليها من البوليمرات الاصطناعية المعرضة للانحلال الحراري (التحلل ، التحلل). المصفوفة تربط التكوين ، وتعطيه الشكل. المقويات هي الألياف: الزجاج ، والكربون ، والبوريك ، والعضوية ، على أساس شعيرات (أكاسيد ، كربيدات ، بوريدات ، نيتريد ، إلخ) ، وكذلك المعادن (الأسلاك) ذات القوة والصلابة العالية.

تعتمد خصائص المواد المركبة على تكوين المكونات وتركيبها والنسبة الكمية وقوة الرابطة بينها.

محتوى مادة التقسية في المواد الموجهة هو 60-80 حجمًا. ٪ ، غير موجه (مع ألياف وشعيرات منفصلة) - 20 - 30 حجمًا. ٪. كلما زادت قوة ومعامل المرونة للألياف ، زادت قوة وصلابة المادة المركبة. تحدد خصائص المصفوفة قوة القص والضغط للتكوين ومقاومة فشل التعب.

حسب نوع المقسى ، يتم تصنيف المواد المركبة إلى الألياف الزجاجية وألياف الكربون مع ألياف الكربون وألياف البورون والألياف العضوية.

في المواد ذات الطبقات ، يتم وضع الألياف والخيوط والأشرطة المشبعة بالرابط بالتوازي مع بعضها البعض في مستوى التمديد. يتم جمع طبقات الطائرة في لوحات. يتم الحصول على الخصائص متباينة الخواص. لكي تعمل المادة في المنتج ، من المهم مراعاة اتجاه أحمال التمثيل. يمكنك إنشاء مواد ذات خصائص متباينة الخواص ومتباينة الخواص. من الممكن وضع الألياف في زوايا مختلفة عن طريق تغيير خصائص المركبات. تعتمد صلابة الانحناء والالتواء للمادة على ترتيب تكديس الطبقات على طول سمك العبوة.

يتم استخدام وضع مواد صلبة من ثلاثة أو أربعة خيوط أو أكثر (الشكل 7). يمتلك هيكل ثلاثة خيوط متعامدة بشكل متبادل أكبر تطبيق. يمكن وضع المعززات في اتجاهات محورية وشعاعية ومحيطية.

يمكن أن تكون المواد ثلاثية الأبعاد بأي سمك في شكل كتل ، أسطوانات. تعمل الأقمشة الضخمة على زيادة قوة التقشير وقوة القص مقارنةً بالأقمشة ذات الطبقات. يتم إنشاء نظام الخيوط الأربعة عن طريق وضع المقسى على طول أقطار المكعب. هيكل من أربعة خيوط في حالة توازن ، مما زاد من صلابة القص في الطائرات الرئيسية. ومع ذلك ، فإن إنشاء أربع مواد اتجاهية هو أكثر صعوبة من إنشاء ثلاث مواد اتجاهية.

أرز. 7. مخطط تقوية المواد المركبة: 1- مستطيل ، 2-سداسي ، 3- مائل ، 4- بألياف مثنية ، 5 - نظام من خيوط n

تعتبر المواد المضادة للاحتكاك القائمة على مادة البولي تترافلورو إيثيلين (PTFE) الأكثر فاعلية من وجهة نظر الاستخدام في أقسى ظروف الاحتكاك الجاف.

يتميز PTFE بمعامل احتكاك ثابت مرتفع إلى حد ما ؛ ومع ذلك ، في عملية الاحتكاك الانزلاقي ، تتشكل طبقة رقيقة جدًا من البوليمر عالي التوجيه على سطح PTFE ، مما يساهم في معادلة المعاملات الساكنة والديناميكية للاحتكاك و حركة سلسة أثناء الانزلاق. عندما يتم تغيير اتجاه الانزلاق ، يؤدي وجود طبقة سطحية موجهة إلى زيادة مؤقتة في معامل الاحتكاك ، والتي تتناقص قيمتها مرة أخرى مع إعادة توجيه الطبقة السطحية. أدى سلوك الاحتكاك هذا لـ PTFE إلى استخدامه على نطاق واسع في الصناعة ، حيث يتم استخدام PTFE غير المعبأ بشكل أساسي لإنتاج المحامل. في كثير من الحالات ، يجب أن تعمل المحامل غير المشحمة بمعدلات احتكاك أعلى. في هذه الحالة ، يتميز PTFE غير المعبأ بقيم عالية لمعامل الاحتكاك ومعدل التآكل. المواد المركبة ، التي تعتمد في الغالب على PTFE ، وجدت تطبيقًا واسعًا كمواد للمحامل غير المشحمة التي تعمل في ظل هذه الظروف.

إن أبسط طريقة لتقليل معدل التآكل المرتفع نسبيًا لـ PTFE أثناء الاحتكاك الجاف هي إدخال حشوات المسحوق. هذا يزيد من مقاومة الزحف الانضغاطي ويلاحظ زيادة ملحوظة في مقاومة التآكل الجاف للاحتكاك. يتيح إدخال الكمية المثلى من الحشو زيادة مقاومة التآكل حتى 10 4 مرات.

تتمتع البوليمرات والمواد المركبة المبنية عليها بمجموعة فريدة من الخصائص الفيزيائية والميكانيكية ، بسبب تنافسها بنجاح مع الفولاذ الإنشائي التقليدي والسبائك ، وفي بعض الحالات ، بدون استخدام المواد البوليمرية ، من المستحيل توفير الوظائف المطلوبة خصائص وأداء المنتجات والآلات الخاصة. إن قابلية التصنيع العالية والاستهلاك المنخفض للطاقة لتقنيات معالجة البلاستيك إلى منتجات بالاقتران مع المزايا المذكورة أعلاه لـ PCM تجعلها مواد واعدة للغاية لأجزاء الماكينة لأغراض مختلفة.

المدير العام لمجموعة دايس ذ

المدير العام لمجموعة دايس ذ غادر ياكونين ، وبقي رابينوفيتش

غادر ياكونين ، وبقي رابينوفيتش رابينوفيتش ميخائيل دانييلوفيتش

رابينوفيتش ميخائيل دانييلوفيتش رفع الأحمال بدون معدات خاصة - كيف تحسب وتصنع رافعة سلسلة بيديك

رفع الأحمال بدون معدات خاصة - كيف تحسب وتصنع رافعة سلسلة بيديك تفاصيل جديدة حول امبراطورية "الجمعيات الخيرية" في ديمونة

تفاصيل جديدة حول امبراطورية "الجمعيات الخيرية" في ديمونة المشتري الرئيسي

المشتري الرئيسي سيرة إدوارد cypherin. الروسية الجديدة. كيف شارك إدوارد شيفرين ، بعد أن كسب مليار دولار من الصلب الأوكراني ، في التنمية في روسيا. ادوارد شيفرين وسحب المال

سيرة إدوارد cypherin. الروسية الجديدة. كيف شارك إدوارد شيفرين ، بعد أن كسب مليار دولار من الصلب الأوكراني ، في التنمية في روسيا. ادوارد شيفرين وسحب المال