Cum se obține alama? Alama - ce este inclus? Cum poți deosebi aliajul de alamă de bronz

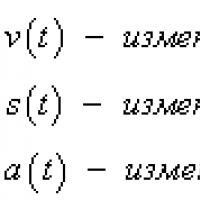

Un aliaj metalic numit alama se refera la materiale multicomponente sau duble, unde cuprul este componenta principala, iar zincul este substanta de aliere. La această compoziție pot fi adăugate plumb, staniu, aluminiu, nichel, mangan, precum și fier și alte metale. Alama este o substanță care seamănă cu aurul, dar valoarea sa este mult mai mică decât metalul prețios. Culoarea și proprietățile sale depind direct de procentul de componente primite. Cu toate acestea, conform clasificării metalurgice, nu aparține bronzului.

Compoziție, structură

Baza aliajului de cupru este zincul, care a fost folosit timp de trei secole. În funcție de compoziția chimică, se întâmplă:

- bicomponent;

- multicomponent.

Bicomponentă

Această compoziție conține zinc și o componentă de cupru în diferite volume. În conformitate cu GOST, este desemnat prin litera „L” și denumiri digitale. Valoarea numerică indică procentul de cupru. Pentru gradul L63, componenta de cupru va avea 63%, iar zincul - 37%.

Multicomponent

Aceasta este alamă, a cărei compoziție de aliaj conține substanțe de aliere. Acestea includ aluminiu, plumb și alte metale. Un astfel de grad este desemnat în funcție de componentele primite, în timp ce ponderea componentei de zinc se obține prin scăderea din 100% a părților altor componente. Compoziția aliajului de alamă marcat LS60-5 înseamnă, atunci când este descifrat, că cuprul este de 60%, plumbul este de 5% și zincul este de 35%. Ponderea impurităților suplimentare nu depășește de obicei 10%. Raportul dintre componentele de intrare poate varia ușor. În acest caz, partea de zinc nu depășește de obicei 35%. Pentru o înțelegere completă a compoziției, este necesar să dezasamblați ce este alama tehnică? Acestea sunt aliaje speciale, unde ponderea zincului ajunge la 50%.

Alama roșie conține o parte din zinc în intervalul de la 5 la 20%, iar în galben ponderea sa este mai mare de 20%.

Zona de aplicare

Aliajul de alamă este unul dintre cele mai comune într-o mare varietate de domenii. Este practic indestructibil. Un aliaj cu două componente cupru-zinc cu un conținut de zinc de cel mult 20% este excelent pentru fabricarea dispozitivelor de încălzire, piese auto și echipamente sanitare. Materialele cu o parte din zinc de până la 40% sunt folosite pentru a crea piese ștanțate și accesorii. Aliajele de alamă multicomponente sunt utilizate mult mai pe scară largă decât cele cu două componente. Se găsesc în avioane, nave, țevi, ceasuri și alte echipamente.

Alama este folosită pe scară largă de către bijutieri pentru a face bijuterii frumoase. Acești compuși de culoare metalic îi numesc galben, auriu și verde. Cea mai interesantă opțiune chimică, care conține 5% aluminiu și 15% zinc. Un astfel de aliaj metalic de bijuterii are o mare asemănare cu aurul, care este adesea folosit de escroci. Alama folosită în aceste produse poate arăta că un astfel de „aur” nu este în niciun fel inferior în frumusețe față de un metal prețios real. Aliajul este foarte maleabil în timpul prelucrării, ceea ce permite bijutierilor să creeze bijuterii unice pe care doar un specialist le poate distinge de aur. Curățarea unor astfel de capodopere de bijuterii se realizează cu acid oxalic. Tinerii bijutieri sunt instruiți pe materialele marcate L62, L68, deoarece aceste compoziții sunt cel mai asemănătoare ca calitate cu aurul.

Un tip special de aliaj de alamă cu deformare bună se numește tompak. Componenta de zinc a materialului metalic nu depășește 10%. Această compoziție de alamă se caracterizează prin rezistență la rugină, ductilitate ridicată și frecare foarte scăzută. Acest material este bine sudat cu oțel și alte metale prețioase. Datorită nuanței aurii, din tombac sunt realizate diverse medalii, accesorii, precum și produse de artă. Este perfect prelucrat sub presiune, se pretează la acoperire cu aur, emailare.

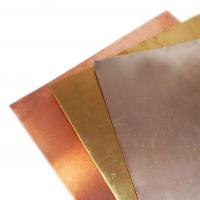

Materialul de tip turnare este utilizat la producerea de produse modelate și semifabricate prin turnare. Alama turnată se distinge prin prezența unor diluanți suplimentari de mangan, aluminiu, plumb, precum și fier, cositor cu cupru și zinc. Este dificil pentru un nespecialist să determine marca din fotografiile disponibile. Materialul de turnare nu rugineste, are parametri mecanici excelenti, este rezistent la frecare si este usor de manevrat. Este utilizat în producția de rulmenți, fitinguri turnate, bucșe, separatoare, fitinguri auto și multe alte elemente.

Foile din alamă automată (LS59-1) sunt folosite pentru a realiza numeroase elemente de fixare, elemente de ceas, precum și alte piese produse în serie. Acest tip de aliaj este format din plumb, zinc, cupru. Rezistă la prelucrarea pieselor într-un mod de mare viteză, de unde și-a luat numele. Materialul automat este produs în bare, benzi, foi, precum și benzi.

Cum să obțineți

Fabricarea alamei se realizează în creuzete din lut de tip rezistent la foc, precum și cu ajutorul unor încălzitoare speciale reflectorizante. Creuzetele în sine sunt încălzite în cuptoare cu flacără sau cu arbore. Turnarea aliajului mixt se realizează folosind matrițe speciale de nisip. În acest caz, o anumită proporție de zinc se evaporă, care este luată în considerare în timpul formării aliajului.

Principala dificultate în obținerea alamei este diferența dintre temperaturile de topire a componentelor principale. Acest proces este facilitat prin adăugarea unei cantități mici de material gata preparat la masa topită. În funcție de rezultatul final dorit, se efectuează o prelucrare ulterioară a compoziției. Puteți adăuga componente suplimentare, puteți efectua ștanțare, aliere sau da forma necesară.

Clasificarea alama

Compozițiile de alamă sunt împărțite în turnătorie și forjate. Turnarea cu diferite componente permite producerea unei varietăți de piese pentru toate domeniile de utilizare industrială. Materialele forjate au un continut ridicat de cupru si sunt folosite pentru fabricarea produselor mici.

În funcție de conținutul diferiților aditivi din aliaj, acesta se numește siliciu, aluminiu, feromangan, ceea ce determină marca. Substanțele suplimentare permit compoziției să obțină noi calități sau să îmbunătățească caracteristicile existente. Producătorii străini folosesc o etichetare diferită a compozițiilor și un conținut diferit de impurități. În plus, materialul de alamă se distinge prin domeniul de aplicare al principalului său domeniu de aplicare. Poate fi „oră”, „marin” sau altă alamă specifică. Tompacurile sunt utilizate pe scară largă (cu zinc până la 10%), precum și semi-tompacurile, unde ponderea zincului este în intervalul de la 10 la 20%.

Principalele proprietăți și caracteristici

Materialul cupru-zinc are calitățile inerente metalelor sale constitutive. Culoarea compoziției de alamă depinde direct de componentele sale și variază de la galben deschis la roșcat. Punctul de topire al materialului este în intervalul de la 880 la 950 °C, iar densitatea este de 8500 kg/m3. Este bine prelucrat sub presiune la diferite condiții de temperatură. În plus, aliajul de alamă cu diverse componente nu este practic afectat de mediul extern, are rezistență ridicată la uzură și rezistență ridicată.

Produsele din alamă au proprietăți mecanice bune. Spre deosebire de cupru, este mai ductil și maleabil, mai puțin refractar, ceea ce este foarte convenabil pentru prelucrarea industrială. Odată cu scăderea temperaturii ambientale, produsele din alamă nu își pierd proprietățile plastice, ceea ce este atractiv pentru fabricarea materialelor structurale. În timp, suprafața compoziției se poate întuneca ușor, dar acest lucru nu afectează caracteristicile materialului. Cu cât conținutul fracției de cupru din aliajul de alamă este mai mare, cu atât conductivitatea electrică și termică a acestuia este mai mare. Pentru a preveni coroziunea, piesele din alamă sunt arse după tratament la temperaturi scăzute.

Alama este un aliaj pe bază de zinc și cupru. Procentul de zinc din aliaj poate fi de 5 - 45%. Zincul, spre deosebire de cuprul, este mai ieftin, motiv pentru care introducerea lui în compoziție nu numai că mărește proprietățile tehnologice, anti-frecare și mecanice ale aliajului, ci și reduce costul acestuia.

proprietățile alama

Aliaje de alama manevrare excelentă a presiunii. Performanța mecanică este destul de ridicată, dar rezistența la coroziune este satisfăcătoare. Dacă comparăm caracteristicile distinctive ale alamei cu bronzul, atunci proprietățile sale anti-fricțiune, rezistența la coroziune și rezistența sunt mai mici. Aliajele nu sunt foarte stabile în apă sărată, aer, soluții ale majorității acizilor organici și soluții de dioxid de carbon.

Alama, spre deosebire de cupru, are rezistență la coroziune mai bună. Dar pe măsură ce temperatura crește, crește și viteza de coroziune. Mai mult, un astfel de proces este vizibil la produsele cu pereți subțiri. Coroziunea poate fi cauzată de: umiditate ridicată, urme de dioxid de sulf și amoniac în aer. Pentru a preveni acest fenomen, produsele din această compoziție sunt supuse arderii la temperatură scăzută după procesare.

Aproape toate aliajele când temperatura scade nu devin fragile și rămân elastice, ceea ce le permite să fie folosite ca material structural excelent. Datorită temperaturii mai mari de recristalizare, spre deosebire de cuprul, la temperaturi ridicate, fluajul alamei este mai scăzut. La o temperatură de 300-600 C, proprietatea de fragilitate apare datorită faptului că adaosurile insolubile la temperaturi scăzute (de exemplu: bismut, plumb) creează straturi fragile între cristale. Pe măsură ce temperatura crește, rezistența la impact scade. Spre deosebire de cupru, proprietățile de conductivitate termică și electrică ale alamei sunt mai proaste.

Compoziția alamei ca procent

Componentele principale - zinc și cupru - sunt utilizate în proporții de 30%, respectiv 70%.

Peste 50% din zincul folosit la fabricarea alamei provine din deșeuri reciclate. Aliaje tehnice din alama realizat din 47–50% zinc. După compoziție, alama alfa și beta se disting:

- Formulările în două faze sunt 48-50% zinc și conțin mai puțin de 5% plumb.

- Compușii alfa monofazici au aproximativ 30% zinc.

Compoziție chimică

Alama este fabricată din cupru și zinc. Adesea ea comparativ cu bronzul, deoarece aliajul de alamă și bronz combină aceeași componentă - cuprul. Alama, care diferă ca compoziție de bronz, are ca a doua componentă nu staniu, ci zinc.

Zincul este un element chimic constitutiv al unui subgrup minor al celui de-al doilea grup al perioadei a patra a sistemului periodic al lui Mendeleev. În condiții normale destul de fragil material de tranziție albastru strălucitor (acoperit cu un mic strat de oxid de zinc în aer liber și se întunecă). În natură, ca metal separat, zincul nu există.

Zincul este un element chimic constitutiv al unui subgrup minor al celui de-al doilea grup al perioadei a patra a sistemului periodic al lui Mendeleev. În condiții normale destul de fragil material de tranziție albastru strălucitor (acoperit cu un mic strat de oxid de zinc în aer liber și se întunecă). În natură, ca metal separat, zincul nu există.

Cuprul este un element chimic constitutiv al celui de-al unsprezecelea grup al perioadei a patra a sistemului periodic al lui Mendeleev. Aceasta este material plastic de tranziție culoare aurie strălucitoare (când apare un strat de oxid, cuprul devine roșu-galben).

Datorită zincului și cuprului (cu excepția soluției α principale), un întreg lista de etape electronice de tip β, γ, ε. De regulă, compoziția alamei are faze α- sau α+β':

- faza α– un material stabil de cupru și zinc cu o rețea cubică de cupru cristalin centrată pe față.

- faza β'– un material structural bazat pe combinația chimică a CuZn cu un raport de 3/2 și o celulă elementară și cea mai simplă.

Dependența de tratamentul termic:

- În cazul în care un temperatura ridicata, atunci faza β are un aranjament haotic al atomilor și un volum crescut de compoziție omogenă. În această stare, faza devine destul de plastică, dacă temperatura este mai mică de 453-469 C, atunci structura atomică a cuprului și zincului capătă ordine și este indicată ca β'.

- β' este mai fragil și mai rigid, faza γ conține combinația electronică Cu5Zn8.

Compozițiile cu o singură fază se caracterizează prin plasticitate crescută; Faza β' este mai puțin plastică și mai durabilă.

Separarea pe baza conținutului de aliaj de zinc:

Productie de alama

Alama se pretează bine la forjare, deformare maleabilă, destul de vâscoasă, ia diferite forme sub o lovitură de ciocan, este ștanțată în diferite părți sau întinsă în sârmă. Aliajul este turnat relativ ductil și se topește la o temperatură mai mică decât cea a cuprului.

Proces de fabricație efectuat:

- În creuzete din lut refractar. Creuzetele sunt încălzite în cuptoare cu flacără sau cu arbore.

- în cuptoare cu reverberaţie.

În timpul amestecării zincului și cuprului, compoziția este turnată în forme de nisip pre-preparate. niste o parte din zinc se evaporă care trebuie reținut în timpul formării aliajului metalic.

Derivate din alama

– tip de aliaj forjat. Conține zinc și cupru cu 2% -13% și, respectiv, 87-98%.

– tip de aliaj forjat. Conține zinc și cupru cu 2% -13% și, respectiv, 87-98%.

Tompac este diferit:

- forță de frecare redusă;

- rezistență la rugină;

- elasticitate ridicată.

Compozițiile de cupru, constând din 11-22% zinc, se numesc semi-tompak.

Tompac excelent sudabil cu oțel inoxidabil și alte metale prețioase. Tompac este utilizat pentru fabricarea unei compoziții combinate de alamă și oțel. Datorită culorii sale aurii, accesoriile, diverse medalii și produse de artă sunt realizate din tombac. Tompak se pretează bine pentru emailare, aurire și tratare sub presiune la temperaturi scăzute și ridicate.

- folosit pentru fabricarea de produse modelate si semifabricate prin turnare. Are 51-80% cupru. În rolul de elemente suplimentare utilizate: aluminiu, siliciu, mangan, fier, plumb și cositor. Principalele diferente:

- are rezistență la frecare cu alte elemente;

- tendință redusă de degradare a elementelor;

- nu rugineste;

- usor de manevrat datorita consistentei lichide;

- performante mecanice excelente.

Adesea alamă de turnătorie folosit pentru producția de masă:

Alama automata Este un tip de aliaj de plumb. Are urmatoarea compozitie:

- 24,3-42,8% - zinc;

- 56-76% - cupru;

- 0,4-0,9% - plumb.

Adăugarea de plumb în timpul prelucrării contribuie la apariția așchiilor libere și scurte, ceea ce reduce uzura mecanismului de separare și face posibilă utilizarea prelucrării de mare viteză a pieselor.

Caracteristici mecanice alama automată depinde direct de starea sa de agregare și de componente:

- prelucrat la rece;

- moale.

Acest tip de aliaj este realizat sub formă de:

- dungi;

- benzi;

- cearșafuri;

- baruri.

În același timp, se fac foi:

- piese de ceas;

- șuruburi;

- nuci și alte articole produse în masă.

Cum poți deosebi aliajul de alamă de bronz

Este posibil să distingeți alama de bronz și, în plus, să aflați compoziția exactă numai într-un laborator chimic (de exemplu, folosind analiza spectroscopică). Din păcate, acasă (mai ales dacă nu poți zgâria sau deforma în alt mod produsul), gama de posibilități este destul de limitată. Cu toate acestea, există un algoritm care arată, deși nu foarte precis, dar totuși rezultate.

Vei avea nevoie:

- calculator;

- scale precise;

- recipient transparent cu apă;

- mostre de alamă și bronz cu așchii;

- microscop sau lupă puternică.

Începe cu analiza vizuală. Este necesar să curățați temeinic produsul și să-l plasați sub lumina soarelui. De obicei bronzul este mai închis decât alama, iar dacă luăm în considerare culoarea, bronzul se transformă într-un spectru „roșu” (de la roșu la maro), iar alama în „galben”, uneori chiar până la alb. Dar această metodă nu este foarte inexactă, așa că treceți la pasul al doilea.

Începe cu analiza vizuală. Este necesar să curățați temeinic produsul și să-l plasați sub lumina soarelui. De obicei bronzul este mai închis decât alama, iar dacă luăm în considerare culoarea, bronzul se transformă într-un spectru „roșu” (de la roșu la maro), iar alama în „galben”, uneori chiar până la alb. Dar această metodă nu este foarte inexactă, așa că treceți la pasul al doilea.

Faceți o analiză a compoziției pe densitate. Veți avea nevoie de un recipient transparent cu apă și un cântar precis. După ce am coborât produsul în apă, aflăm volumul, apoi determinăm masa. Densitatea este raportul dintre masa unui obiect și volumul său, tradus în kg/cu. m. Cel mai adesea, bronzul este mai dens decât alama, în timp ce linia de separare este la 8700 kg / cu. m. Deci, 8400-8700 kg / metru cub - cel mai probabil alamă. 8750-8900 - cel mai probabil bronz.

Si in sfarsit, structura compozitiei. Trebuie să spun că aici sunt necesare mostre - obiecte în care atât alama, cât și bronzul pot fi determinate cu precizie în compoziție, iar mostrele trebuie să aibă așchii.

Pentru analiză va fi necesară o lupă puternică sau un microscop. Analiza se realizează prin plasarea în câmpul vizual atât a probei, cât și a subiectului analizei. La ce trebuie să fii atent? Despre structura compoziției - și anume granulația sa. De obicei bronzul are o granulație mai grosieră și mai grosieră decât alama.

AlamăAlamă- un aliaj de cupru și zinc (de la 5 la 45%). Alama cu continut de la 5 la 20% zinc numit rosu (tompac), cu un continut de 20-36% Zn - galben. În practică, alamele sunt rar folosite, în care concentrația de zinc depășește 45%.

Zincul este un material mai ieftin în comparație cu cuprul, astfel încât introducerea lui în aliaj, împreună cu o creștere a proprietăților mecanice, tehnologice și anti-fricțiune, duce la o scădere a costurilor - alamă mai ieftin decât cuprul. Conductivitate electrică și conductivitate termică alamă mai jos decât cuprul.

Alamă- aliaj de cupru dublu si multicomponent, cu elementul principal de aliere - zinc. În comparație cu cuprul, au o rezistență mai mare și rezistență la coroziune. Alama simplă este desemnată prin litera L și un număr care arată procentul de cupru. În alamele speciale, după litera L, se scrie litera majusculă a elementelor de aliere suplimentare și, printr-o liniuță după conținutul de cupru, indică procentul elementelor de aliere. Alama este împărțită în turnătorie și forjată. Alama, cu excepția alamei care conține plumb, poate fi prelucrată cu ușurință prin presiune rece și fierbinte. Toate alama sunt bine lipite cu lipituri dure și moi.

Rezistență la coroziune alamăîn condiții atmosferice, se dovedește a fi o medie între rezistența elementelor care formează aliajul, adică. zinc și cupru. Alama care conține mai mult de 20% zinc este predispusă la crăpare atunci când este depozitată într-o atmosferă umedă (mai ales dacă sunt prezente urme de amoniac). Acest efect este adesea denumit „crăpare sezonieră”. Este cel mai vizibil în produsele deformate, deoarece coroziunea se propagă de-a lungul limitelor de cereale. Pentru a elimina acest fenomen, dupa deformare, alama este recoapta la 240 - 260 (°C).

Alamă au proprietăți tehnologice înalte și sunt utilizate în producția de diverse piese mici, în special acolo unde sunt necesare o bună prelucrabilitate și formabilitate. Din ele se obțin turnări bune, deoarece alama are o fluiditate bună și o tendință scăzută de segregare. Alamă sunt usor deformabile plastic - majoritatea sunt folosite pentru fabricarea semifabricatelor laminate - table, benzi, benzi, fire si diverse profile.

De obicei, alama este împărțită în:

alamă din două piese(„Simplu”), constând numai din cupru, zinc și, în cantități mici, impurități.

Pentru alama cu două componente, compoziția de fază a aliajului este de o importanță deosebită. Limita de solubilitate a zincului în cupru la temperatura camerei este de 39%. Pe măsură ce temperatura crește, aceasta scade și la 905 °C devine egală cu 32%. Din acest motiv alamă care conțin mai puțin de 39% zinc, au o structură monofazică (a-faza) a unei soluții solide de zinc în cupru. Se numesc a-alama. Dacă se introduce mai mult zinc în topitură, atunci acesta nu se va putea dizolva complet în cupru, iar după solidificare va apărea o a doua fază - (faza b). Faza b este foarte fragilă și dură, astfel încât alama bifazată are o rezistență mai mare și o ductilitate mai mică decât alama monofazată.

Cu o creștere a concentrației de zinc cu până la 30%, atât rezistența, cât și ductilitatea cresc simultan. Apoi plasticitatea scade, mai întâi din cauza complicației soluției solide, apoi scade brusc, deoarece în structura aliajului apare o fază b fragilă. Rezistența crește până la o concentrație de zinc de aproximativ 45% și apoi scade la fel de brusc ca ductilitatea.

Majoritate alamă se descurcă bine cu presiunea. Alama monofazată este în special din plastic. Se deformează la temperaturi scăzute și ridicate. Cu toate acestea, în intervalul 300 - 700 (°C) există o zonă fragilă, prin urmare, la astfel de temperaturi, alama nu se deformează.

O caracteristică a prelucrării alamei prin presiune este aceea că, pentru prelucrarea în stare rece (foi subțiri, sârmă, profile calibrate), este utilizată alama cu un conținut de zinc de până la 32%, deoarece are o ductilitate ridicată și o rezistență scăzută. la temperatura camerei. Odată cu creșterea temperaturii la 300-700 ° C, plasticitatea sa scade, prin urmare, nu este procesată în stare fierbinte. În acest scop, se folosește fie alamă b cu un conținut ridicat de zinc (până la 39%), care este capabilă să treacă la starea bifazată a+b atunci când este încălzită, fie alamă (a+b).

marca alamă este format din litera „L”, indicând tipul de aliaj - alamă, și o cifră de două cifre care caracterizează conținutul mediu de cupru. De exemplu, marca L80 - alamă, conţinând 80% Cu şi 20% Zn.

alamă multicomponentă("Special") - pe lângă cupru și zinc, există elemente de aliere suplimentare

Numărul de clase de alamă multicomponentă este mai mare decât cel al alamei bicomponente. Numele alamei speciale reflectă compoziția sa. Deci, dacă este aliat cu fier și mangan, atunci se numește "Fier-mangan", dacă este aliat cu aluminiu - "Aluminiu", etc.

Marca acestora alamă sunt compuse astfel: mai întâi, ca la simplu alamă, se plasează litera L, urmată de o serie de litere care indică ce elemente de aliere, cu excepția zincului, sunt incluse în această alamă; apoi numerele urmează prin cratime, dintre care prima caracterizează conținutul mediu de cupru în procente, iar cele ulterioare caracterizează fiecare dintre elementele de aliere în aceeași succesiune ca și în partea cu litere a mărcii. Ordinea literelor și numerelor se stabilește în funcție de conținutul elementului corespunzător: mai întâi vine elementul, care este mai mult, și apoi descendent. Conținutul de zinc este determinat de diferența de 100%. De exemplu, marca LAZhMts66-6-3-2 este descifrată astfel: alamă, care conține 66% Cu, 6% Al, 3% Fe și 2% Mn. Zincul din el este 100-(66+6+3+2)=23%.

Principalele elemente de aliere în multicomponent alamă sunt aluminiu, fier, mangan, plumb, siliciu, nichel. Ele afectează proprietățile alamei în moduri diferite.

Mangan crește rezistența și rezistența la coroziune, în special în combinație cu aluminiu, cositor și fier.

Staniu crește rezistența și îmbunătățește foarte mult rezistența la coroziune în apa de mare. Alamă cele care conțin staniu sunt adesea denumite alame marine.

Nichel crește rezistența și rezistența la coroziune în diferite medii.

Conduce degradează proprietățile mecanice, dar îmbunătățește prelucrabilitatea. Sunt aliate (1-2%) alamă, care sunt supuse prelucrărilor mecanice pe mașini automate. Prin urmare, aceste alame sunt numite automate.

Siliciu degradează duritatea și rezistența. Odată cu alierea îmbinării cu siliciu și plumb, proprietățile antifricțiune ale alamei cresc și poate servi ca înlocuitor pentru bronzurile mai scumpe, de exemplu, cu staniu utilizate în rulmenți lipiți.

Alama versus bronz au o rezistență mai mică, rezistență la coroziune și proprietăți antifricțiune. Sunt foarte stabili în aer, apă de mare, soluții de majoritatea acizilor organici, soluții de dioxid de carbon.

Alamă dublu forjatăL96 Radiator și tuburi capilare

L90 Piese de mașini, dispozitive de inginerie termică și echipamente chimice, bobine, burduf etc.

L85 Piese de mașini, dispozitive de inginerie termică și echipamente chimice, bobine, burduf etc.

L80 Piese de mașini, dispozitive de inginerie termică și echipamente chimice, bobine, burduf etc.

L70 Manșoane echipamente chimice

L68 Produse ștampilate

L63 Piulițe, șuruburi, piese auto, țevi condensator

L60 Țevi cu pereți groși, piulițe, piese de mașini

LA77-2 Tuburi condensatoare pentru nave maritime

LAZH60-1-1 Părți ale navelor marine

LAN59-3-2 Piese de echipamente chimice, mașini electrice, nave maritime

LZhMa59-1-1 Obuze de rulment, părți de aeronave, nave maritime

LN65-5 Tuburi manometru și condensator

LMts58- 2 Piulițe, șuruburi, fitinguri, piese pentru mașini

LMtsA57- 3-1 Detalii privind navele maritime și fluviale

L090-1 Conducte de condensator ale echipamentelor termice

L070-1 La fel

L062-1 La fel

L060-1 Țevi de condensare ale echipamentelor termice

LS63-3 Piese de ceas, bucșe

LS74-3 La fel

LS64-2 Imprimarea matricelor

LS60-1 Piulițe, șuruburi, angrenaje, bucșe

LS59-1

LS59-1V La fel

LZhS58-1-1 Piese realizate prin tăiere

LK80-3 Piese de mașină rezistente la coroziune

LMsh68-0.05 Tuburi condensatoare

LAMsh77-2-0.05 La fel

LOMsh70-1-0.05 La fel

LANKMts75- 2- 2.5- 0.5- 0.5 Arcuri, conducte de măsurare

LTs16K4 Piese de armare

LTS23A6ZHZMts2 Șuruburi melcate masive, piulițe pentru șuruburi de presiune

LTSZOAZ Piese rezistente la coroziune

LTs40S Fitinguri turnate, bucșe, separatoare, rulmenți

LTs40MtsZZh Piese critice care funcționează la temperaturi de până la 300 °C

LTs25S2 Fitinguri pentru sistemul hidraulic al mașinii

Alama are proprietăți mecanice relativ ridicate și rezistență satisfăcătoare la coroziune și, fiind cel mai ieftin dintre aliajele de cupru, este utilizată pe scară largă în multe ramuri ale ingineriei.

Alama este împărțită în dublă și multicomponentă. Aliaje duble cupru-zinc - alama simpla sau dubla, multicomponent - alama speciala. Alama dubla care contine 88 - 97% cupru se numeste tompak, si care contine 79 - 80% cupru - semi-tompac. Denumirea alamelor speciale este dată de un element suplimentar de aliere (cu excepția zincului), de exemplu, alama care conține, pe lângă zinc, aluminiul se numește alamă de aluminiu etc. După principiul tehnologic se disting alama deformabilă și cea de turnătorie.

Produsele semifabricate din alamă forjată se produc în următoarele condiții: moale (recoace), semidure (compresie 10-30%), dure (compresie peste 30%) și extradure (compresie peste 50%). Alama de turnătorie este topită atât din metale primare, cât și din metale secundare (alama secundară).

Aluminiul, siliciul, staniul, nichelul, manganul, fierul și plumbul sunt introduse în alama specială ca aditivi suplimentari de aliere. Acești aditivi (cu excepția plumbului) măresc rezistența la coroziune, rezistența, fluiditatea, măcinați boabele de alamă; plumbul îmbunătățește foarte mult prelucrabilitatea.

Compoziția chimică și scopul alamei, proprietățile fizice și mecanice, tipurile de semifabricate sunt prezentate în următoarele tabele:

Tabel 1. Compoziția chimică în% și tipuri de semifabricate din alamă simplă deformabilă (conform GOST 1019-47)

| marca | Componente | Impurități (nu mai multe) | Produse semi-finisate | ||||||

| Cu | Zn | Pb | Fe | Sb | Bi | P | Total | ||

| L 96 | 95,0-97,0 | O cu t A l b n s e |

0,03 | 0,10 | 0,005 | 0,002 | 0,01 | 0,2 | Tuburi radiator |

| L 90 | 88,0-91,0 | 0,03 | 0,10 | 0,005 | 0,002 | 0,01 | 0,2 | Foi; benzi de placare | L 85 | 84,0-86,0 | 0,03 | 0,10 | 0,005 | 0,002 | 0,01 | 0,3 | Țevi ondulate |

| L 80 | 79,0-81,0 | 0,03 | 0,10 | 0,005 | 0,002 | 0,01 | 0,3 | Foi, benzi și fire | |

| L70 | 69,0-72,0 | 0,03 | 0,07 | 0,002 | 0,002 | 0,005 | 0,2 | Dungi si panglici | |

| L68 | 67,0-70,0 | 0,03 | 0,10 | 0,005 | 0,002 | 0,002 | 0,3 | Benzi, foi, benzi, țevi și fire | |

| L62 | 60,5-63,5 | 0,08 | 0,15 | 0,005 | 0,002 | 0,002 | 0,5 | Benzi, foi, benzi, țevi, sârmă | |

1. În alamă de calitate L70, pe lângă impuritățile enumerate, nu pot exista mai mult de 0,005 As, 0,005 Sn și 0,002 S.

2. În alamă antimagnetică, conținutul de fier<= 0,03%.Tabelul 2. Proprietățile fizice și tehnologice ale alamei forjate simple

| marca | L 96 | L 90 | L 85 | L 80 | L 70 | L 68 | L 62 | |

| Punct de topire în °C | 1070 | 1045 | 1025 | 1099 | 950 | 938 | 905 | |

| Densitatea în g/cm 3 | 8,85 | 8,78 | 8,75 | 8,06 | 8,62 | 8,60 | 8,43 | |

| Modulul de elasticitate în kg/mm2 | alamă moale | - | - | - | 10 600 | - | 11 000 | 10 000 |

| alamă solidă | 11 400 | 10 500 | 10 500 | 11 400 | 11 200 | 11 500 | - | |

| Coeficientul de dilatare liniar X 10 6 1/°С | 17,0 | 17,0 | 18,7 | 18,8 | 18,9 | 19,0 | 20,6 | |

| Capacitate termică specifică în cal/g °C | 0,093 | 0,09 | 0,092 | 0,093 | 0,09 | 0,093 | 0,092 | |

| Conductivitate termică în cal/cm sec °C | 0,592 | 0,40 | 0,36 | 0,34 | 0,29 | 0,28 | 0,26 | |

| Temperatura caldă de lucru în °С | 700-850 | 700-850 | 750-850 | 750-850 | 750-850 | 750-850 | 750-850 | |

| Temperatura de recoacere în °C | 450-650 | 450-650 | 450-650 | 450-650 | 450-650 | 450-650 | 450-650 | |

Tabelul 3. Compoziția chimică în% și tipuri de semifabricate speciale din alamă (conform GOST 1019-47)

| Numele alamei | marca | Conținut de componente, % | Produse semi-finisate | |||||||

| Cu | Al | sn | Si | Pb | Fe | Mn | Ni | |||

| Aluminiu | LA77-2 | 76,0-79,0 | 1,75-2,50 | - | - | - | - | - | - | Conducte de condensator |

| Aluminiu - feruginos | LAZH60-1-1 | 58,0-61,0 | 0,75-1,50 | - | - | - | 0,75-1,50 | 0,1-0,6 | - | Țevi și bare | Aluminiu - Nichel | LAN59-3-2 | 57,0-60,0 | 2,5-3,50 | - | - | - | - | - | 2,0-3,0 | Țevi și bare |

| Nichel | LN65-5 | 64,0-67,0 | - | - | - | - | - | - | 5,0-6,0 | Tuburi de măsurare, sârmă, foi și benzi |

| mangan feruginos | LZhMts59-1-1 | 57,0-60,0 | 0,1-0,2 | 0,3-0,7 | - | - | 0,6-1,2 | 0,5-0,8 | - | benzi, tije, sârmă și țevi |

| mangan | LMts58-2 | 57,0-60,0 | - | - | - | - | - | 1,0-2,0 | - | Benzi, tije, fire și foi |

| Mangan - aluminiu | LMtsA57-5-1 | 55,0-58,0 | 0,5-1,5 | - | - | - | - | 2,5-3,5 | - | Forjate |

| Tin tompak | LO90-1 | 88,0-91,0 | - | 0,25-0,75 | - | - | - | - | - | Dungi si panglici |

| Staniu | LO70-1 LO62-1 LO60-1 |

69,0-71,0 61,0-63,0 59,0-61,0 |

- - - |

1,0-1,5 0,7-1,1 1,0-1,5 |

- - - |

- - - |

- - - |

- - - |

- - - |

Conducte Tije, foi și benzi Sârmă de sudură |

| conduce | LS74-3 LS64-2 LS63-3 LS60-1 LS59-1 LS59-1V |

72,0-75,0 63,0-66,0 62,0-65,0 59,0-61,0 57,0-60,0 57,0-61,0 |

- - - - - - |

- - - - - - |

- - - - - - |

2,4-3,0 1,5-2,0 2,4-3,0 0,6-1,0 0,8-1,9 0,8-1,9 |

- - - - - - |

- - - - - - |

- - - - - - |

Benzi, benzi, tije pentru ceasornicarie baruri Foi, benzi, panglici, tije, sarma, tevi baruri |

| Feros - plumb | LZhS58-1-1 | 56,0-58,0 | - | - | - | 0,7-1,3 | 0,7-1,3 | - | - | baruri |

| Silicios | LK80-3 | 79,0-81,0 | - | - | 2,5-4,0 | - | - | - | - | Forjare și ștanțare |

Tabel 4. Proprietăți fizice, mecanice și tehnologice de bază ale alamelor speciale

| marca | Densitate g/cm2 |

Coeficient expansiune liniară 106, 1°C |

Temperatură de topire °С |

Călduros- conductivitate kN/cm sec |

electro-specifice rezistenţă ohm mm 2 /m |

Modul elastic kg/mm2 |

σ kg/mm2 |

δ % |

Temperatura fierbinte de lucru °С |

Temperatura de recoacere °С |

| LA 77-2 | 8,6 | 18,3 | 1000 | 0,27 | 0,075 | - | 38 | 50 | 700-770 | 600-650 |

| LAJ 60-1-1 | 8,2 | 21,6 | 904 | - | 0,09 | 10 500 | 42 | 50 | 700-800 | 600-700 |

| LAN 59-3-2 | 8,4 | 19,0 | 956 | 0,20 | 0,078 | 10 000 | 50 | 42 | 700-800 | 600-650 | LN 65-5 | 8,7 | 18,2 | 960 | 0,14 | 0,146 | 11 200 | 38 | 65 | 750-870 | 600-650 |

| LZhMts 59-1-1 | 8,5 | 22,0 | 900 | 0,24 | 0,093 | 10 600 | 45 | 50 | 650-750 | 600-650 |

| LMts 58-2 | 8,5 | 21,2 | 880 | 0,17 | 0,118 | 10 000 | 44 | 36 | 650-750 | 600-650 |

| LMC A 57-3-1 | - | - | - | - | - | - | 52 | 30 | 650-750 | 600-700 |

| LO 90-1 | 8,8 | 18,4 | 1015 | 0,30 | 0,054 | 10 500 | 28 | 50 | 700-800 | 550-650 |

| LO 70-1 | 8,5 | 19,7 | 935 | 0,22 | 0,072 | 10 600 | 35 | 60 | 650-750 | 550-650 |

| LO 62-1 | 8,5 | 19,3 | 906 | 0,26 | 0,072 | 10 000 | 38 | 40 | 700-750 | 550-650 |

| LO 60-1 | 8,4 | 21,4 | 9000,24 | 0,070 | 10 500 | 38 | 40 | 750-800 | 550-650 | |

| LS 74-3 | 8,7 | 19,8 | 965 | 0,29 | 0,078 | 10 500 | 35 | 45 | - | 600-650 |

| LS 64-2 | 8,5 | 20,3 | 910 | 0,28 | 0,066 | 10 500 | 34 | 55 | - | 600-650 |

| LS 63-3 | 8,5 | 20,5 | 905 | 0,28 | 0,066 | 10 500 | 35 | 45 | - | 600-650 |

| LS 60-1 | 8,5 | 20,8 | 900 | 0,25 | 0,064 | 10 500 | 35 | 50 | - | 600-650 |

| LS 59-1 | 8,5 | 20,6 | 900 | 0,25 | 0,68 | 10 500 | 42 | 45 | 640-780 | 600-650 |

| LK 80-3 | 8,6 | 17,0 | 900 | 0,1 | 0,2 | 9 800 | 34 | 55 | 750-850 | 500-600 |

| Tipul, dimensiunile și starea semifabricatelor | Marca din alama | σ, kg/mm 2 | δ, % | Adâncimea de perforare conform Eriksen (poanson cu diametrul de 100 mm) cu grosimea tablei, mm | |||

| 0,4-0,45 | 0,5 | 0,6-0,1 | 1,2-1,5 | ||||

| Foi și benzi moi laminate la rece: dimensiuni foi: grosime 0,4-10 mm, lățime și lungime 600x1500, 710x1410 și 1000x2000 mm; dimensiuni benzi: grosime 0,4-10 mm, latime 40-500 mm | L 68 L62 LMts 58-2 Ls 59-1 |

30 30 39 35 |

40 40 30 25 |

>= 10 >= 9,5 - - |

>= 11 >= 9,5 - - |

>= 11,5 >= 10,0 - - |

>= 12,5 >= 10,5 - - |

| Foi și benzi semisolide | L 68 L 62 LMts 58-2 |

36 35 45 |

25 20 25 |

8-10 7-9 - |

9-11 7-9 - |

9,5-11,5 7,5-9,5 - |

11-13 8-10 - |

Foi și benzi solide laminate la rece | L 68 L 62 LMts 58-2 LO 62-1 LS 59-1 |

40 42 60 40 45 |

15 10 3 5 6 |

7-9 5-7 - - - |

7-9 5-7 - - - |

7,5-9,5 5,5-7,5 - - - |

- - - - - |

| Benzile sunt foarte dure | L 62 | 60 | 2,5 | - | - | - | - |

| Foi laminate la cald: grosime 5-22 mm, latime si lungime 600x1500, 710x1410 si 1000x2000 mm | L 62 LO 62-1 LS 59-1 |

30 35 35 |

30 20 25 |

- - - |

- - - |

- - - |

- - - |

| Dungi (grosime 1,5x8,0 mm, latime 20-90 mm); LS 63-3 |

moale semi solid solid extra tare |

30 35-44 60 64 |

40 - 6 >= 5 |

- - - - |

- - - - |

- - - - |

- - - - |

| Benzi presate dreptunghiulare de la 5x20 la 25x60 dimensiuni | L 62 LZhMts59-1-1 LMts58-2 LO 62-1 LS 59-1 |

30 44 43 35 38 |

30 31 25 25 21 |

- - - - - |

- - - - - |

- - - - - |

- - - - - |

6. Proprietățile mecanice ale benzilor de alamă (conform GOST 2208-49)

| Marca din alama | Stare materiala | σ, kg/mm 2 | δ, % | Adâncimea de perforare conform Eriksen (poanson cu diametrul de 10 mm) cu o grosime a benzilor, mm | ||||

| Până la 0,25 | 0,3-0,55 | 0,6-1,1 | 1,2-1,6 | 1,7-2,0 | ||||

| L 68 L 62 LM 58-2 LS 59-1 LS 63-3* |

Moale | 30 30 39 35 30 |

40 35 30 25 40 |

>= 9 >= 7,5 - - - |

>= 11 >= 9,5 - - - |

>= 11,5 >= 10 - - - |

>= 12 >= 10,5 - - - |

>= 12,5 >= 11,0 - - - |

| L 68 L62 LMts 58-2 LS 63-3* |

semi solid | 35 38 45 35-44 |

25 20 25 - |

7-9 5,5-7,5 - - |

9-11 7,5-9,5 - - |

9,5-11,5 8-10 - - |

10-12 8,5-10,5 - - |

10,5-12,5 9-11 - - |

L 68 L62 LS 59-1 LMts 58-2 LS 63-3* |

solid | 40 42 45 60 44-54 |

15 10 5 3 6 |

5-7 3-5 - - - |

7-9 5,5-7,5 - - - |

7,5-9,5 6-8 - - - |

- - - - - |

- - - - - |

| L 68 l 62 LS 63-3 |

extra tare | 50 60 64 |

4 2,5 >= 5 |

- - - |

- - - |

- - - |

- - - |

- - - |

* Conform GOST 4442-48.

Tabel 7. Proprietăți mecanice ale barelor de alamă rotunde, pătrate sau hexagonale (conform GOST 2060-60)

| Marca din alama | Stare bar | Diametrul rotundei sau diametrul cercului înscris bare pătrate și hexagonale în mm |

σ, kg/mm 2 | δ, % | Zona de aplicare |

| macar | |||||

| L 62 | desenat Presat |

5-40 10-160 |

38 30 |

15 30 |

|

| LS 59-1 | desenat Presat |

10-160 5-40 |

30 40 |

30 12 |

În toate ramurile ingineriei mecanice | LS 63-3 | Desenat (solid) desenat Semi solid |

5-9,5 10-14 15-20 |

60 55 50 |

1 1 1 |

Pentru piese de ceas |

| LO 62-1 | desenat Presat |

5-40 10-160 |

40 37 |

15 20 |

În construcțiile navale maritime |

| ЛЖС 58-1-1 | desenat Presat |

5-40 10-160 |

45 30 |

10 20 |

Pentru piese de ceas |

| LMts 58-2 | desenat Presat |

5-12 13-40 |

45 42 |

20 20 |

în construcţii navale |

| LZhMts 59-1-1 | desenat Presat |

5-12 Sf. 12-40 |

50 45 |

15 17 |

în construcţii navale |

| LAJ 60-1-1 | Presat | 10-160 | 45 | 18 | În construcția de avioane |

| Marca din alama | Diametrul firului în mm | σ in în kg/mm 2 fir în stare | δ în % la starea firului | ||||

| moale | semi solid | solid | moale | semi solid | solid | ||

| L 68 | 0,10-0,18 0,20-0,75 0,80-1,4 1,50-12 |

38 35 32 30 |

- 40 38 35 |

70-95 70-95 60-80 55-75 |

20 25 30 40 |

- 5 10 15 |

- - - - |

| L 62 | 0,1-0,18 0,20-0,50 0,55-1,0 1,10-4,8 5-12 |

35 35 35 35 32 |

- 45 45 40 36 |

75-95 70-95 70-90 60-80 55-75 |

18 20 26 30 34 |

- 5 5 10 12 |

- - - - - |

| LS 59-1 | 2-4,8 5-12 |

35 35 |

40 40 |

45-65 45-65 |

30 30 |

- - |

5 8 |

| Marca din alama | Denumirea, starea și dimensiunile conductelor | σ in în kg / mm 2 | δ în % |

| L 62 L 68 LO 70-1 |

Conducte trase moi cu un diametru de 3-100 mm | 30 30 30 |

30 30 30 |

| L 62 L 68 LO 70-1 |

Tevi trase semi-solide | 34 35 35 |

30 30 30 |

| L 62 LS 59-1 LZhMts 59-1-1 |

Conducte presate cu un diametru de 21-195 mm | 30 40 44 |

38 20 28 |

L 96* | Tuburi radiatoare hexagonale și rotunde | 35-60 | - |

| L 96** | Tuburi capilare moi cu un diametru interior de 0,35-0,50 mm și un diametru exterior de 1,2-2,5 mm | - | - |

| L 80*** | Tuburi cu pereți subțiri pentru burduf cu diametrul de 8-80 mm, grosimea peretelui 0,07-0,6 mm | - | - |

* Conform GOST 529-41, ** Conform GOST 2624-44, *** Conform GOST 5685-51.

Tabelul 10. Compoziția, proprietățile mecanice și scopul alamelor de turnătorie (conform GOST 1019-47)

| Marca din alama | Compoziție chimică | Densitate g/cm 3 |

Proprietăți mecanice | Scop | ||||||||

| Cu | Al | Fe | Mn | Si | sn | Pb | Zn | σ în g/mm 2 |

δ % |

|||

| LA67-2.5 | 66-68 | 2-3 | - | - | - | - | - | O cu t A l b n despre e |

8,5 | 40 (kg) 30 (kg) |

15(kg) 12 (kg) |

Pentru fabricarea pieselor rezistente la coroziune |

| LAZhMts66-6-3-2 | 64-68 | 6-7 | 2,0-4,0 | 1,5-2,5 | - | - | - | 8,5 | 65(k) 60(h) 70(c) |

7(k) 7(h) 7 litera (c) |

Pentru fabricarea piulițelor, șuruburilor cric, șuruburilor melcate și a altor piese grele | LAZH60-1-1L | 58-61 | 0,75-1,5 | 0,75-1,5 | 1,0-0,6 | - | 0,2-0,7 | - | 8,5 | 42(k) 98(d) |

18(k) 20(h) |

Pentru fabricarea bucșelor de armătură și a carcasei de rulmenți |

| LK80-3L | 79-81 | - | - | - | 2,5-4,5 | - | - | 8,5 | 30(k) 25 litera (d) |

15(k) 10(h) |

Pentru fabricarea fitingurilor și a altor piese în construcțiile navale | |

| LKS 80-3-3 | 79-81 | - | - | - | 2,5-4,5 | - | 2,0-4,0 | 8,5 | 30(k) 25 litera (d) |

15(k) 7(h) |

Pentru fabricarea carcasei de rulment și bucșe | |

| LMts58-2-2 | 57-60 | - | - | 1,5-2,5 | - | - | 1,5-2,5 | 8,5 | 35(k) 25 litera (d) |

8(k) 10(h) |

Pentru fabricarea carcaselor de rulmenți bucșe și a altor piese anti-fricțiune | |

| LMtsOS58-2-2-2 | 56-60 | - | - | 1,5-2,5 | - | 1,5-2,5 | 0,5-2,5 | 8,5 | 30(k) 30(h) |

4(k) 6(h) |

Pentru fabricarea angrenajelor | |

| LMtsZh55-2-1 | 53-58 | - | 0,5-1,5 | 3-4 | - | - | - | 8,5 | 50(k) 45(d) |

10(k) 15(h) |

||

| LMtsZh82-4-1 | 50-55 | - | 0,5-1,5 | 4-5 | - | - | - | 8,5 | 50(k) 50(k) |

15(k) 15(k) |

Rulmenți și fitinguri | |

| LS59-1L | 57-61 | - | - | - | - | 0,8-1,0- | 8,5 | 20(k) | 20 litera (c) | Bucse pentru rulmenti cu bile | ||

Notă:

Legendă:

k - turnare într-o matriță de răcire,

h - aruncarea în pământ,

c - turnare centrifugală.

Tabel 11. Proprietățile fizice și mecanice ale alamelor de turnătorie

| Proprietăți de bază | Marca din alama | |||||||||

| LA 67-2.5 | LAZhMts66-3-3-2 | LAZh60-1-1l | LC80-3l | LKS80-3-3 | LMtsS56-2-2 | LMtsOS58-2-2-2-2 | LMtsZh52-4-1 | LMtsZh55-3-4 | LS59-1-l | |

| Temperatura lichidului în °C | 995 | 899 | 904 | 900 | 900 | 890 | 890 | 870 | 880 | 885 |

| Coeficient de dilatare liniară x 10 -6, 1/°C | - | 19,8 | 21,6 | 17 | 17 | 21 | - | - | 22 | 20,1 | Conductivitate termică în cal/cm sec °C | 0,27 | 0,12 | 0,27 | - | - | 0,26 | 0,26 | - | 0,24 | 0,26 |

| σ in în kg / mm 2 la: 20 °C 200 °С 300 °С 400 °С |

35 - - - |

65 - - - |

40 - - - |

40 40 40 30 |

35 - - - |

36 40 33 24 |

35 - - - |

50 50 34 32 |

50 - - - |

35 37 26 23 |

| δ 10 în % la: 20 °C 200 °С 300 °С 400 °С |

15 - - - |

7 - - - |

20 - - - |

20 22 17 17 |

20 - - - |

20 20 22 24 |

6 - - - |

20 - 24 28 |

- - - - |

40 43 - 28 |

| σ T în kg / mm 2 | - | - | 25 | 16 | 14 | 24 | - | 30 | - | 15 |

| α n în kgm/cm2 | - | - | - | 12 | 4 | 7,0 | - | - | - | 2,6 |

| Duritate HB | 90 | - | 90 | 105 | 95 | 80 | 95 | 120 | 105 | 85 |

| Contracție liniară în % | - | - | - | 1,7 | 1,7 | 1,8 | - | 1,7 | 1,6 | 2,23 |

| Coeficient de frecare asociat cu oțel axial: cu lubrifiere fara lubrifiere |

- - |

- - |

- - |

0,01 0,19 |

0,009 0,15 |

0,16 0,24 |

- - |

- - |

- - |

0,013 0,17 |

Tabelul 12. Compoziția chimică în% și marcarea alamelor secundare (conform GOST 1020-60)

| marca | Cu | Al | Pe | Mn | Si | Ni | sn | Pb | Zn | Marcarea lingourilor cu vopsele |

| LA | 0,3-0,8 | 2-3 | - | - | - | - | - | - | O cu t A l b n despre e |

Două dungi albe |

| LAZhMts | 63-68 | 6-7 | 2,0-4,0 | 1,5-2,5 | - | - | - | - | două dungi albastre | |

| LAJ | 56-61 | 0,75-1,5 | 0,1-0,6 | - | - | 0,2-0,7 | - | - | O dungă verde și una roșie | Bine | 70-81 | - | - | - | 2,5-4,5 | - | - | - | două dungi roșii |

| LKS | 70-81 | - | - | - | 2,5-4,5 | - | - | 2-4 | O dungă roșie și una albastră | |

| LMtsS | 55-60 | - | - | 1,5-2,5 | - | - | - | 1,5-2,5 | O dungă verde și una albastră | |

| LMcOS | 55-60 | - | - | 1,5-2,5 | - | - | 1,5-2,5 | 0,5-2,5 | Două dungi negre | |

| LMWC1 | 53-58 | - | 0,5-1,5 | 3-4 | - | - | - | - | două dungi verzi | |

| LMWC2 | 50-55 | - | 0,5-1,5 | 4-5 | - | - | - | - | O dungă neagră și una albă | |

| LS | 56-61 | - | - | - | - | - | - | 0,8-1,9 | O dungă roșie și una albă | |

| COV | 60-80 | - | - | - | - | - | 0,5-2,0 | 1,0-3,0 | Trei dungi roșii | |

| LNMCJA | 58-62 | 0,5-1,0 | 0,5-1,1 | 1,5-2,5 | - | 0,5-1,5 | - | - | trei dungi albe |

Alama este cel mai vechi aliaj, deoarece fabricarea sa datează din vremea Imperiului Roman. La acea vreme, era primul metal cu valoare după argint și aur. Datorită compoziției sale, are un aspect atractiv și în același timp rezistență ridicată. Plăcută ochiului, culoarea auriu-gălbuie dă cupru, iar adăugarea de zinc și alte componente îl face un material puternic.

Compoziție din alamă

În formula alamei, două componente vor rămâne întotdeauna neschimbate - cuprul și zincul. Cuprul este o resursă naturală, zincul este extras prin reciclarea deșeurilor. În materialul finit, masa de zinc este menținută în intervalul de la 5 la 50%.

Cuprul este numărul 29 în tabelul periodic, are o plasticitate ridicată, are o culoare frumoasă gălbuie-aurie. Când interacționează cu aerul liber, pe metal apare o peliculă de oxid, din cauza căreia cuprul devine roșu.

Zincul, care este numărul 30 în tabelul periodic, este un metal fragil și are o culoare albastru deschis, se întunecă atunci când apare o peliculă de oxid.

Aliajul de cupru-zinc este împărțit în monofazat și bifazic:

- Aliaj monofazat conține aproximativ 30% zinc. Aceasta este o compoziție comună, care se caracterizează prin plasticitate și, în același timp, duritate. Dacă procentul de zinc crește, atunci ductilitatea scade în timp ce duritatea alamei crește. După atingerea semnului de zinc de 40%, indicele de duritate scade imediat. Alama monofazată aparține aliajelor ductile si poate fi prelucrat atat la temperaturi scazute cat si la cele ridicate, insa, la o temperatura de 400C, apare o zona fragila.

- Aliaj cu două faze constă din 30-50% zinc și are impurități din alte metale în limita a 10%. Acesta este un aliaj tehnic sau special. Nu diferă în plasticitate, doar când este încălzit peste 700C, capătă proprietăți plastice.

Tipuri de alamă

Alama este simplă și specială:

- Simplu- Contine doar doua componente, cupru si zinc. Marcat cu litera „L” și cifre. Numerele din marcaj indică procentul de cupru față de masa totală a aliajului. Pe baza acestui lucru, este clar că aliajul marcat "L68", are 68% cupru și 32% zinc.

- Special- constă nu numai din cupru și zinc, i se adaugă și alte metale, care modifică proprietățile aliajului în funcție de caracteristicile acestora. Marcarea acestui material poartă informații despre procentul de cupru față de zinc și alte elemente, care se numesc aliere. De exemplu, marcarea „LA70−3” indică faptul că compoziția a folosit 70% cupru, 3% aluminiu și 27% zinc. În alamă specială, metalele suplimentare pot fi:

- Staniu.

- Conduce.

- Fier.

- Mangan.

- Nichel.

- Siliciu.

- Aluminiu.

Productia alama, tipuri si proprietati

Alama este produsă la temperaturi ridicate în recipiente speciale de lut. La fabricarea aliajului, trebuie luată în considerare faptul că o parte din zinc se evaporă.

Alama este produsă la temperaturi ridicate în recipiente speciale de lut. La fabricarea aliajului, trebuie luată în considerare faptul că o parte din zinc se evaporă.

Aliajul este împărțit în mai multe tipuri:

- Tompac este un aliaj care nu conține mai mult de 13% zinc. Tompac se caracterizează prin elasticitate crescută, rezistență ridicată la rugină și abraziune. Acest tip de alama se foloseste la sudarea cu inox pentru a obtine un aliaj valoros, din care se realizeaza ulterior medalii, accesorii, bijuterii, produse de arta si unelte.

- Semi-tompak- acesta este un aliaj in care zincul variaza intre 10-20%. Domeniul de aplicare al semi-tompak este similar cu tompak, dar este un aliaj mai puțin valoros.

- Alama turnată este un aliaj care conține 50-80% cupru, precum și impurități ale altor metale. Datorită proprietăților sale fluide, este utilizat la fabricarea semifabricatelor și a produselor modelate prin turnare. Are rate scăzute de degradare a materialelor, este rezistent la frecare și rugină și are, de asemenea, proprietăți mecanice excelente. Alama turnată este utilizată la producția de bucșe, fitinguri, piulițe, rulmenți și alte fitinguri rezistente la rugină.

- Alama automată este un aliaj care conține plumb, în termeni procentuali care nu depășesc 0,8%. Plumbul vă permite să creșteți viteza de procesare a produselor datorită formării de așchii scurte. Este produs sub formă de foi, benzi și tije, ulterior acestea fiind folosite pentru șlefuirea pieselor de ceas, feronerie și piulițe.

Destul de des alama se confundă cu bronzul, și mulți chiar cred că acesta este același material - acest lucru este fundamental greșit. De asemenea, puteți distinge aceste două metale acasă, pentru aceasta trebuie să treceți prin următorul algoritm de acțiuni:

- Este bine să curățați ambele materiale și să le examinați în lumina soarelui. Culoarea bronzului va trece la roșu, iar alama la galben, uneori chiar alb.

- Punând produsul într-un recipient cu apă, puteți analiza densitatea. Masa molară a alamei este în intervalul 8350−8750 kg/m3, dacă masa este mai mare, atunci este bronz.

Aplicarea alamei

Acest material cupru-zinc este maleabil și vâscos, datorită acestor calități este utilizat activ în forjare, inginerie mecanică și alte domenii. Sub impactul unei nicovale sau al ciocanului, alama capătă orice formă. În funcție de domeniul de aplicare al alamei, compoziția aliajului ca procentaj se modifică în conformitate cu următorul marcaj:

Acest material cupru-zinc este maleabil și vâscos, datorită acestor calități este utilizat activ în forjare, inginerie mecanică și alte domenii. Sub impactul unei nicovale sau al ciocanului, alama capătă orice formă. În funcție de domeniul de aplicare al alamei, compoziția aliajului ca procentaj se modifică în conformitate cu următorul marcaj:

- L80, L85, L90, L96 - elemente de dispozitive, mecanisme de inginerie chimică și termică, bobine etc.

- L68 - piese ștanțate.

- L70 - pană pentru industria chimică.

- L60 - fitinguri cu pereți groși, distribuitoare de mașini și piulițe.

- L63 - elemente pentru industria auto, tuburi condensatoare.

- LAZH60−1−1 - piese de schimb pentru nave maritime.

- LA77−2 - dispozitive condensatoare pentru nave maritime.

- LAN59−3−2 - elemente ale echipamentelor chimice, navelor marine și mașinilor electrice.

- LN65−5 - condensator și conducte manometrice.

- LZhMa59−1−1 - piese de schimb pentru avioane și nave maritime, cochilii de rulment.

- LMts58−2 - feronerie, piulițe, fitinguri.

- LO90−1, LO62−1, LO70−1, LO06−1 - tuburi condensatoare pentru echipamente termice.

- LMtsA57−1−1 - elemente și piese de schimb pentru nave fluviale și maritime.

- LS74−3, LS63−3 - bucșe și mișcări de ceas.

- LK80−3 - produse rezistente la coroziune.

- LANKMts75−2−2,5−0,5−0,5 - arcuri si conducte manometrice.

- LMsh68−0,05 - colectoare condensatoare.

Alama rămâne cel mai căutat și popular aliaj, indiferent de compoziția sa. Sub rezerva tehnologiei de producție, nu va rugini, nu se va înnegri și nu se va oxida.

Alama este un compus la temperatură ridicată de topituri de cupru și zinc. Pentru a conferi diferite proprietăți topiturii, în funcție de direcția de utilizare a alamei, în timpul topirii acesteia se adaugă diverși aditivi. Se știe că un aliaj de cupru și staniu se numește bronz, dar staniul poate servi și ca aditiv în topirea alamei. Denumirea sa depinde de predominanța cantitativă a zincului sau a staniului într-un aliaj de cupru: mai mult staniu - bronz, mai mult zinc - alamă. Proprietățile acestui din urmă aliaj sunt determinate de aditivi adăugați în topitură în cantități mult mai mici - acestea sunt substanțe precum metale: fier, plumb și nichel, și nemetale: siliciu și fosfor.

Deși zincul a fost obținut sub formă de metal abia în secolul al XVI-lea, dar a primit alamă chiar înainte de începerea calculului modern, la topire, adăugarea de minereu bogat de zinc - galmey (un amestec de zinc spart cu formula ZnCO 3 și acid silicic de zinc) la topitura de cupru. Metoda de obținere a alamei a fost brevetată de un metalurgist englez la sfârșitul secolului al XVII-lea. Și deja în secolul al XIX-lea în partea de vest a Rusiei și a Europei, bijuteriile din aur au fost falsificate cu ajutorul alamei.

Proprietăți

Din cupru, alama a moștenit o greutate specifică semnificativă, în funcție de conținutul componentului principal din alamă, densitatea acesteia variază de la 8,3 la 8,7 tone pe metru cub. În general, mulți proprietățile fizice ale alamei ca aliaj depind asupra raportului dintre componentele sale, nu numai pe cele principale, ci și pe cele adăugate în cantități mici - aliere.

Din cupru, alama a moștenit o greutate specifică semnificativă, în funcție de conținutul componentului principal din alamă, densitatea acesteia variază de la 8,3 la 8,7 tone pe metru cub. În general, mulți proprietățile fizice ale alamei ca aliaj depind asupra raportului dintre componentele sale, nu numai pe cele principale, ci și pe cele adăugate în cantități mici - aliere.

Poate că o caracteristică mai mult sau mai puțin stabilă este capacitatea termică specifică, indicatorul său la temperatura camerei este de 380 J / (kg * K), ceea ce înseamnă că este nevoie de 380 de Jouli de căldură pentru a încălzi un metal care cântărește un kilogram cu un grad Kelvin. Rezistența electrică specifică variază de la 0,025 la 0,108 Ohm*sq. mmm. De asemenea, punctul de topire al alamei variază foarte mult, de la 870 la 990 de grade Celsius. Cuprul este un metal mai refractar decât zincul, astfel încât valori mai mici se aplică aliajelor cu un conținut mai mare de zinc.

Alama funcționează bine sudura prin contact, dar nu sudată prin fuziune, este ușor de rulat. Pentru a proteja metalul de oxidarea în aer, suprafața sa este lăcuită pentru a preveni înnegrirea, deși alama este mai rezistentă la intemperii decât cuprul. Alama are o culoare aurie și se pretează bine la lustruire. Aditivii din aliajul de bismut și plumb reduc șifonarea acestuia în stare încălzită, dar îmbunătățesc comportamentul aliajului atunci când este prelucrat de o unealtă de tăiere.

Conținutul din aliajul de zinc determină proprietăți atât de importante precum rezistența și ductilitatea - aceste două concepte aparent care se exclud reciproc. Dacă zincul se adaugă până la treizeci la sută, atunci odată cu aceasta, caracteristicile de rezistență și ductilitate cresc. După acest prag, ductilitatea începe să scadă, iar rezistența continuă să crească până la 45%, apoi scade, la fel și ductilitatea.

Multe mărci de alamă se pretează bine la tratarea sub presiune atât la temperaturi scăzute, cât și în stare încălzită, cu excepția temperaturilor de la 300 la 700 de grade, care este o zonă fragilă și aliajul nu se deformează în acest interval de temperatură. Îmbunătățind caracteristicile mecanice și chimice ale alamei, acestea includ suplimentar aditivi de aliere.

Cum afectează aditivii de aliere

Un agent de aliere este un adaos la un aliaj., modificându-i compoziția și, ca urmare, conferindu-i unele proprietăți noi, sau crescând sau scăzând proprietățile existente. Pentru a reduce pierderile de metal de la suprafața topiturii, la pelicula de oxid rezultat se adaugă aluminiu și joacă un rol protector. Pentru a crește rezistența și a îmbunătăți proprietățile anticorozive, magneziul este adăugat în aliaj, fie separat, fie împreună cu aluminiu și fier. În plus, aditivii practic nu afectează densitatea metalului.

Un agent de aliere este un adaos la un aliaj., modificându-i compoziția și, ca urmare, conferindu-i unele proprietăți noi, sau crescând sau scăzând proprietățile existente. Pentru a reduce pierderile de metal de la suprafața topiturii, la pelicula de oxid rezultat se adaugă aluminiu și joacă un rol protector. Pentru a crește rezistența și a îmbunătăți proprietățile anticorozive, magneziul este adăugat în aliaj, fie separat, fie împreună cu aluminiu și fier. În plus, aditivii practic nu afectează densitatea metalului.

Aditiv pentru topitură de nichel elimină manifestarea aspectelor negative din punct de vedere al proceselor oxidative. Este posibil să se îmbunătățească ductilitatea, maleabilitatea aliajului și condițiile de tăiere a acestuia prin introducerea unui aditiv precum plumbul în compoziția alamei. Siliciul în combinație cu plumb îmbunătățește alunecarea în așa măsură încât aliajul aliat cu acest aditiv poate fi folosit pe picior de egalitate cu bronzul de staniu. În același timp, siliciul, adăugat fără alți aditivi, crește în mod specific duritatea și rezistența alamei. Dacă metalul urmează să fie folosit pe o navă, se adaugă cositor pentru a-l face rezistent la apa sărată.

Marcare

În metal marcaj adera la anumite reguli stabilite în standardele de stat - GOST. Aliajul este desemnat cu litera inițială - L, apoi literele inițiale ale aditivilor din aliaj cu numere care indică cantitatea de aditiv. Alama deformabilă marcată după prima literă include numere - cât cupru este în compoziție: L 70.

În metal marcaj adera la anumite reguli stabilite în standardele de stat - GOST. Aliajul este desemnat cu litera inițială - L, apoi literele inițiale ale aditivilor din aliaj cu numere care indică cantitatea de aditiv. Alama deformabilă marcată după prima literă include numere - cât cupru este în compoziție: L 70.

Dacă alama forjată este, de asemenea, aliată, la denumire se adaugă litera inițială a aditivilor și numărul ca procent: LAN 60-1-1, acesta este 60% cupru, 1% aluminiu și 1% nichel. Conținutul de zinc într-un astfel de aliaj este calculat prin diferență, în acest 100 - (60 + 1 + 1) = 38%. Alama pentru turnare este marcată diferit: valorile cantitative ale componentelor aliajului sunt introduse imediat după primele litere ale acestora. Deci, în produsul LC 40 Mts 1 zinc 40%, mangan 1%.

Scopuri din alamă

Consumul mondial de zinc pentru producerea acestui aliaj este estimat la două milioane de tone, jumătate din această cantitate fiind reprezentată de resturi de zinc. Alama pentru scopuri tehnice obtinut prin topirea unor cantitati aproximativ egale de cupru si zinc. Toate produsele din alamă pot fi împărțite în trei tipuri principale care determină direcția de aplicare:

- deformabil- contin mai putin de zece la suta zinc, al doilea nume este tompak, are o ductilitate buna, nu se corodeaza si aluneca bine pe metal. Are o sudabilitate excelentă cu oțel și o nuanță excelentă de culoare - ca aurul;

- turnătorie- numele lor vorbeste despre directia principala de aplicare, producerea obiectelor prin turnare, constau in 50-80% cupru. Aliajul este rezistent la coroziune, nu se deformează la frecare cu alte metale, este foarte durabil și nu este fragil. În topitură, este ușor să-l turnați în forme de orice configurație;

- carabina- acestea sunt aliaje cu plumb adăugat, această combinație face posibilă ieșirea așchiilor discrete de sub freză, ceea ce este foarte important atunci când se prelucrează produse într-o poziție automată - uzura pieselor mașinii este redusă și viteza de prelucrare crește.

Unul dintre cele mai căutate metale din lume este alama. Utilizarea acestui aliaj afectează aproape toate sectoarele economiei naționale. Aliajele simple cu un adaos de zinc în 20% sunt utilizate pentru fabricarea pieselor și mecanismelor de mașini, schimbătoare de căldură.

Pe fabricarea articolelor ștanțate merge aliaje cu includerea zincului până la 40%, iar dacă astfel de aliaje sunt aliate cu aditivi, ele sunt utilizate în construcții navale și inginerie mecanică, construcții și construcții de aeronave, în industria ceasurilor etc. Obiecte de artă, diverse bijuterii și alte atribute, inclusiv semnele sunt făcute din distincția militară tombak.

Alama turnată este un material pentru fabricarea pieselor care operează într-un mediu agresiv. Feroneria este realizată din mașina automată - șuruburi, inclusiv șuruburi autofiletante, piulițe cu șuruburi și șuruburi. Aliajul este nemagnetic, este utilizat acolo unde această proprietate este solicitată, de exemplu, pentru fabricarea pieselor de busolă. Capacitatea termică crescută determină utilizarea sa în aparatele termice, astfel încât samovarele sunt de multă vreme fabricate din alamă. Ustensilele bisericești sunt un alt domeniu de aplicare pentru acest aliaj de aur.

În bijuterii alama este apreciată nu mai puțin decât metalele nobile pe care le imită în fabricarea bijuteriilor și a podoabei. Specialiștii împart produsele din alamă în trei grupuri:

Culoarea cea mai apropiată de culoarea aurii este alama cu cincisprezece la sută zinc și un aditiv de aluminiu în cantitate de 5%. Adesea, această proprietate este folosită de oameni necinstiți, forjând bijuterii din aur, deși densitatea aurului și a falsurilor sunt incomparabile. Curățați articolele din alamă cu acid oxalic.

Programul schimburilor, limitările aplicării acestuia

Programul schimburilor, limitările aplicării acestuia Formă și convenții

Formă și convenții Alama - ce este inclus?

Alama - ce este inclus? Sunt fericit: citate Lumea va fi

Sunt fericit: citate Lumea va fi Cartea de economii pentru tinerii căsătoriți

Cartea de economii pentru tinerii căsătoriți Crearea unei pagini de vânzare: instrucțiuni pas cu pas

Crearea unei pagini de vânzare: instrucțiuni pas cu pas Fracțiuni și bresle Oblivion

Fracțiuni și bresle Oblivion