Eğilmek. Giriş dersi. Yalın üretim araçları ve bunların özü Yalın üretim nedir

Modern bir işletmenin üretim süreci, yarı mamul ürünleri, hammaddeleri, malzemeleri ve diğer emek kalemlerini toplumun ihtiyaçlarını karşılayan bitmiş ürünlere dönüştürmek için karmaşık bir mekanizmadır. Bu durumda üretim sisteminin ana görevi, tüm ana, yardımcı ve hizmet endüstrilerinin zaman ve mekânda rasyonel kombinasyonuna dayanan tüketici için “değer akışının” sürekli iyileştirilmesi haline gelir. Bu, minimum işçilik maliyetiyle ürünler üretmenize olanak tanır ve üretim maliyeti, üretim karı ve karlılığı, devam eden iş miktarı ve miktar dahil olmak üzere işletmenin üretim ve ekonomik faaliyetlerinin ekonomik göstergeleri ve sonuçları buna bağlıdır. işletme sermayesi.

Aynı zamanda birçok işletmede üretim döngüsünün süresi açısından üretim süreçlerinin verimliliği konusu da ana konulardan biridir. Ana üretimin kesintisiz olarak hammadde, elektrik temini, ekipmanların zamanında bakımı, depolama ve nakliyesi için tüm yardımcı ve hizmet üretimlerinin koordine edilmesi konusunda çok fazla çaba harcamaya ihtiyaç vardır. Teknolojik bir aşamada ekipmanın arızalandığı bir durum, tüm atölyenin kapanması olasılığına yol açar. Bu nedenle, bir kuruluşta kesintisiz, verimli bir üretim döngüsünün organizasyonu, maliyetlerin optimize edilmesi ve en iyi nihai sonuçların elde edilmesi açısından özel bir önem ve önem kazanmaktadır.

Çoğu işletmede üretim verimliliği, üretim döngüsünün karmaşıklığı ve süresiyle doğrudan ilişkilidir. Bu döngü ne kadar uzun olursa, içinde yer alan yan sanayi ve hizmet sanayilerinin sayısı da o kadar fazla olur ve bir bütün olarak üretimin daha az verimli olduğu ortaya çıkar. Bu model, temel üretimin hammadde, enerji kaynakları, ekipman bakımı, ürünlerin nakliyesi ve depolanması ile yükleme ve boşaltma ile kesintisiz tedarikini sağlamak için tüm faaliyetleri koordine etmek için çok fazla çaba harcama ihtiyacıyla açıklanmaktadır. Teknolojik bir aşamadaki ekipman arızası, üretimin tamamında aksamalara, hatta tamamen durmasına yol açabilir. Bu nedenle, tüm üretim sisteminin istikrarlı işleyişi sorununu çözerek verimliliği artırmak ve en iyi sonuçları elde etmek özellikle önemlidir.

Bu sorunu çözmenin bir yolu bir sistem oluşturmaktır. Yalın teknolojiler (“Yalın üretim”)Üretim süreçlerini optimize etmek, ürün kalitesini sürekli iyileştirirken maliyetleri sürekli düşürmek için tasarlanan . Sistem sadece bir teknoloji değil, kuruluşun tüm personelinin ilgili katılımıyla üretimin maksimum pazar yönelimini varsayan bütün bir yönetim konseptidir. Tanımlanan teknolojinin, en azından bireysel unsurlar biçiminde, çeşitli endüstrilerdeki işletmelerde uygulanması deneyimi, vaat ettiğini göstermiştir; bunun sonucunda, bu deneyimi inceleme ve kapsamını daha da genişletme ihtiyacı konusunda hiçbir şüphe yoktur. başvuru.

Yalın teknolojilerin ekonomik özü

Ekonomik tanım olarak üretim, hammaddelerin, yarı mamul ürünlerin ve diğer emek nesnelerinin toplum için tüketim değeri olan nihai ürünlere dönüştürülmesi sistemidir. Üretim sisteminin temel görevi, tüm ana, yardımcı ve hizmet endüstrilerinin zaman ve mekânda rasyonel birleşimi yoluyla tüketici için değer yaratma sürecini sürekli iyileştirmektir. Böylece zamandan, malzeme ve işgücü kaynaklarından tasarruf sağlanır, üretim maliyetleri azalır, üretim karlılığı artar, işletmenin üretim ve ekonomik faaliyetlerine ilişkin tüm ekonomik göstergeler iyileştirilir.

Endüstriyel ilişkiler geliştikçe üretim süreci yönetim sistemleri de gelişiyor ve gelişiyor. En yenilerinden biri, etkin kaynak yönetimi, müşterinin ihtiyaçlarına dikkat etme, her türlü kaybın ortadan kaldırılması sorununa odaklanma ve işletme personelinin entelektüel potansiyelinin tam olarak kullanılması ilkelerine dayanan Yalın üretim sistemiydi. . Sistemin ana hedeflerinden biri, her türlü kaybın ortadan kaldırılması için sürekli bir arzuya dayanan, üretim işletmesinin yönetimi olan maliyetlerin azaltılmasıdır.

Yalın Üretim KonseptiÜrün kalitesini sürekli iyileştirmeyi ve maliyetleri sürekli düşürmeyi amaçlayan üretim süreçlerinin optimizasyonunu, her çalışanın bu sürece katılımıyla birleştirir. Konsept maksimum düzeyde piyasa iş koşullarına odaklanmıştır.

Son yirmi yılda, küresel uygulamalarda yeni bir verimlilik paradigması giderek daha fazla uygulanmaya başlandı. Başlangıçta Toyota'da ortaya çıktı ve şu şekilde adlandırıldı: Toyota Üretim Sistemi (TPS). Garantili talebe dayalı seri üretim yerine, bireysel müşteri ihtiyaçlarını karşılayabilecek, parça mallar da dahil olmak üzere çeşitli mallardan oluşan küçük partiler halinde faaliyet gösteren çeşitlendirilmiş üretime ihtiyaç duyulduğu post-endüstriyel ekonomide büyümeye odaklanır. Bu tür üretimin asıl görevi, gerekli miktarlarda, mümkün olan en kısa sürede ve en az kaynak harcayarak rekabetçi ürünler yaratmaktı.

Yeni gereksinimleri karşılayan üretime “yalın” (yalın, yalın üretim, yalın üretim), yeni sistemin uygulanması sayesinde üretimlerinin operasyonel verimliliğini artıran işletmelere ise “yalın işletme” adı verilmektedir.

Yalın işletmeler diğerlerinden aşağıdaki yönlerden farklılık gösterir:

1. Bu tür işletmelerin üretim sisteminin temeli insandır. Rekabetçi ürünler üretme sürecinde yaratıcı bir güçtürler ve teknolojiler ve ekipmanlar yalnızca hedeflerine ulaşmanın bir yoludur. Hiçbir teori, strateji veya teknoloji bir kuruluşu başarılı kılamaz; Bu ancak entelektüel ve yaratıcı potansiyeline dayalı insanlar tarafından gerçekleştirilebilir.

2. Yalın üretim sistemleri işletmeler odaklanıyor Kayıpların tamamen ortadan kaldırılması ve tüm süreçlerin sürekli iyileştirilmesi. İşçilerden üst yönetime kadar tüm şirket çalışanları, olası her türlü kaybın önlenmesi ve sürekli iyileştirme konusunda günlük çalışmaların içinde yer almaktadır.

3. İşletme yönetimi kararlar alır, hesaba katarak daha fazla gelişme için umutlar acil mali çıkarlar ise belirleyici değildir. Bu tür şirketlerin yönetimi, gereksiz yönetim - komuta, makul olmayan sıkı kontrol, çeşitli göstergelerin karmaşık sistemlerini kullanarak çalışanların değerlendirilmesi ile meşgul değildir; üretim sürecinin makul organizasyonu, sorunların zamanında tespiti, çözümü ve önlenmesi için vardır. İşyerindeki sorunları görme ve çözme becerisi, üst yönetimden işçilere kadar her çalışan için değerlidir.

Yalın sistemin temel araçlarıİşgücü verimliliğini artırmak için:

- 5S sistemi– çalışma alanını etkili bir şekilde organize etmek için tasarlanmış bir yönetim tekniği. Adı, Rusça'da C harfiyle başlayan analogları bulabileceğiniz S ile başlayan Japonca kelimelerden gelir, bunlar:

- 1) İşyerindeki öğeleri ve/veya belgeleri ihtiyaç derecesine ve kullanım sıklığına göre gereksiz her şeyin ortadan kaldırılmasıyla tasnif etmek;

2) Sistemleştirme, her öğenin kolayca erişilebilen belirli bir yerde olması gerektiğinde;

3) Temizlik ve düzeni sağlamak;

4) Önceki prosedürlere göre işyerinin standardizasyonu;

5) geliştirilen standardın sürekli iyileştirilmesi. - Bu basit ve ilk bakışta önemsiz prosedürler yine de işgücü verimliliğini etkiler, eşya ve zaman kaybını ortadan kaldırır, yangın ve diğer acil durum olasılığını azaltır ve genel olarak işyerinde uygun bir mikro iklim yaratır.

- 1) İşyerindeki öğeleri ve/veya belgeleri ihtiyaç derecesine ve kullanım sıklığına göre gereksiz her şeyin ortadan kaldırılmasıyla tasnif etmek;

- Standartlaştırılmış çalışma- belirli bir aktiviteyi gerçekleştirmek için, operasyon döngüsünün süresine ilişkin standartları, bu operasyonları gerçekleştirirken yapılacak eylemlerin sırasını, kullanılan malzeme ve öğelerin miktarını (envanter seviyesi) içeren, net ve maksimum düzeyde görselleştirilmiş bir algoritma.

- Metodoloji "Akışta Atılım" sabit üretim döngüleri yaratarak üretim akışını düzeltmek ve verimliliğini artırmaktır. Seçilen döngülerin her birinde, önceki paragrafta tartışılan standartlaştırılmış çalışma ilkeleri uygulanır.

- TPM (Toplam Üretken Bakım) konsepti– evrensel ekipman bakım sistemi. Bu sistem, ekipmanın çalışmasının sürekli teknik bakımla birleştirilmesini içerir. Üretim personeli tarafından ekipmanın çalışır (iyi) durumda sürekli izlenmesi ve bakımı sayesinde, planlı olanlar da dahil olmak üzere onarım çalışmaları nedeniyle arızalardan ve ekipmanın aksama sürelerinden kaynaklanan kayıplar azaltılır ve bu da tüm süreç boyunca en yüksek verimliliğin elde edilmesini sağlar. ekipmanın yaşam döngüsü. Bu, bakım personelinin daha önemli görevlerle ilgilenmesine olanak tanır.

- SMED (Tek Dakikada Kalıp Değişimi) sistemi– hızlı ekipman değişimi teknolojisi. Ekipman değiştirme sürecinde, iki grup işlem ayırt edilebilir - ekipmanı durdurmadan gerçekleştirilebilen harici, örneğin alet ve malzemelerin hazırlanması ve ekipmanın çalışmasında bir ara verilmesinin gerekli olduğu dahili. . Sistemin özü, bir dizi teknolojik ve organizasyonel iyileştirmenin getirilmesi sayesinde mümkün olan maksimum sayıda dahili operasyonu bir grup harici operasyona aktarmaktır.

- Çekme üretim sistemi aşırı üretimden veya işin önceki aşamasının tamamlanmasını beklemekten kaynaklanan kayıpları ortadan kaldıran üretim akışını organize etmeye yönelik bir yaklaşımdır. Her teknolojik işlem, gerekli miktarda ürünü bir öncekinden “çeker” ve bir sonrakine aktarır. Sonuç olarak üretim sürecinde ne ürün fazlası ne de sıkıntısı yaşanır.

- Tekliflerin gönderilmesi ve gözden geçirilmesi için sistem iyileştirme önerilerinin uygulanması için tüm çalışanlara açık bir mekanizma sağlar ve çalışanları bu tür öneriler sunmaya teşvik edecek önlemler sağlar.

Yalın araçların entegre kullanımı, neredeyse yalnızca şirketin iç rezervlerini kullanarak, önemli yatırımlar yapmadan işgücü verimliliğinde önemli bir artış elde etmenize olanak tanır. Özünde Yalın kavramı, yalnızca işgücü verimliliğini ve üretim verimliliğini artıran yenilikçi teknolojilerin uygulanmasına değil, aynı zamanda personelin genel katılımına dayalı bir kurum kültürünün oluşması için koşullar yaratmaya olanak tanıyan, üretim organizasyonunun tüm konularına özel bir yaklaşımdır. Şirketin faaliyetlerinin sürekli iyileştirilmesi sürecinde.

Yalın Sistemlerde Kullanılan Hata Önleme Süreci

Yalın sistemlerde yaygın olarak kullanılan hata önleme yöntemlerinden biri Poka-yoke tekniğidir.

Poka-yoke– (poka – rastgele, kasıtsız hata; yoke – hata önleme), (İngilizce Sıfır kusur – Sıfır hata ilkesi) – hataların nedenlerini arama ve bunların oluşma olasılığını ortadan kaldıran yöntem ve teknolojiler oluşturma ilkesi. Çalışmayı doğru olanın dışında tamamlamak mümkün değilse, ancak iş yapılmışsa, bu, hatasız yapıldığı anlamına gelir - bu, yöntemin temel fikridir.

İnsanların unutkanlığı, dikkatsizliği, yanlış anlaşılması, dikkatsizliği vb. nedenlerden dolayı ürünlerde çeşitli kusurlar ortaya çıkabilmektedir. Bu tür hatalar doğal ve kaçınılmazdır ve bunları önlemenin yollarını bulmak için onlara bu açıdan bakılmalıdır.

Hata önleme tekniği şunları içerir:

- Kusursuz çalışma için ön koşulları oluşturmak,

- Kusursuz çalışma yöntemlerinin uygulamaya konulması,

- Ortaya çıkan hataların sistematik olarak ortadan kaldırılması,

- Çalışanların hataları önlemesine yardımcı olacak önlemler almak ve basit teknik sistemler uygulamak.

Diğer yalın üretim araçlarıyla birlikte kullanılan Poka-yoke yöntemi, üretilen ürünün hatasız olmasını ve üretim sürecinin sorunsuz ilerlemesini sağlar.

Yalın teknolojiler aracılığıyla kurumsal yönetimin verimliliğinin artırılması

Genel olarak Yalın ilkelerin kullanılması önemli faydalar sağlayabilir. Etkileri(bazen):

- verimlilik artışı – 3-10 kat;

- kesinti süresinin 5-20 kat azaltılması;

- üretim çevrim süresinde 10-100 kat azalma;

- depo stoklarının azaltılması - 2-5 kat;

- kusur vakalarında azalma - 5-50 kat;

- Yeni ürünlerin pazara girişinin 2-5 kat hızlanması.

En iyi yabancı ve Rus uygulaması Yalın üretim araçlarının uygulanması şunları sağlar: sonuçlar:

- Elektronik endüstrisi: Üretim süreci adımlarının 31 günden 9'a düşürülmesi. Üretim döngüsünün 9'dan 1 güne düşürülmesi. Üretim alanının %25'inin serbest bırakılması. Altı ayda yaklaşık 2 milyon dolar tasarruf.

- Havacılık sektörü: Siparişlerin yerine getirilmesi süresinin 16 aydan 16 haftaya düşürülmesi.

- Otomotiv sektörü: Kalitede %40 artış

- Demir dışı metalurji: verimlilikte %35 artış.

- Büyük kapasiteli gemilerin revizyonu: üretim alanının %25'inin serbest bırakılması. Ana operasyonlardan birinin süresinin 12 saatten 2 saate düşürülmesi. 15 günde yaklaşık 400 bin dolar tasarruf.

- Otomotiv bileşenlerinin montajı: üretim alanının %20'sinin serbest bırakılması. Yeni bir üretim binası inşa etmenin reddedilmesi. Haftada yaklaşık 2,5 milyon dolar tasarruf.

- İlaç endüstrisi: atıkların %6'dan %1,2'ye azaltılması. Elektrik tüketimini %56 azaltın. Yıllık 200 bin dolar tasarruf ediyoruz.

- Tüketim malları üretimi: Verimlilikte %55 artış. Üretim döngüsünün %25 oranında azaltılması. Envanterde %35 azalma. Haftada yaklaşık 135 bin dolar tasarruf.

Genel olarak, bugün Rusya pazarında, yalın üretim teknolojisinin uygulanması yoluyla üretim süreçlerini optimize etme deneyimine sahip profesyonellerin sıkıntısı var. Yalın, herhangi bir üretimi şirketin tüm çalışanları tarafından süreç optimizasyonu açısından değerlendirir. Bu küresel yaklaşım, "yalın üretim" metodolojisinin temel karmaşıklığını gizlemektedir; çünkü bu alandaki bir uzmanın, bir öğretmen ile yöneticinin, tahminci ile analistin becerilerini birleştirmesi gerekmektedir.

Çözüm

Yalın üretim (yalın üretim, yalın üretim), her türlü israfı ortadan kaldırmaya yönelik sürekli arzuya dayalı bir üretim işletmesini yönetmeye yönelik bir kavramdır. İşletmede Yalın sistemin (yalın üretim sistemi) uygulanması nedeniyle, işgücü verimliliğini artırmaya yönelik yenilikçi bir yaklaşımın pratikte uygulanması mümkündür. Temelde Yalın kavramı, üretimin organizasyonuna ilişkin belirli bir görüş sistemidir; üretim verimliliğini (işgücü verimliliği dahil) artırmak ve dönüşüm için koşullar yaratmak için bir dizi yenilikçi mühendislik metodolojisinin uygulanmasını mümkün kılan bir tür üretim paradigmasıdır. ve şirket faaliyetlerinin sürekli iyileştirilmesi sürecine personelin evrensel katılımına dayalı bir kurum kültürünün oluşturulması.

Japonya, ürünlerinin kalitesi hakkında çok şey biliyor ve çoğumuz buna aşinayız. Peki mallarının kalitesini artırma arzusunu nereden buluyorlar - bu sadece bir zihniyet meselesi mi? Japonların yönetime kendi yaklaşımlarının olduğu bir sır değil. Böyle bir yaklaşım daha ayrıntılı olarak tartışılacaktır.

Eğilmek (eğilmeküretme) maliyetleri düşürürken ürün kalitesini iyileştirmeyi temel alan bir organizasyonu yönetme yaklaşımıdır. İmkansız bir şey gibi görünüyor, ancak uygulama bunun bazı kurallara uyarak başarılabileceğini gösteriyor.

Yalın üretim kavramı Toyota mühendisi ve girişimci Taiichi Ono tarafından meslektaşı Shigeo Shingo ile birlikte geliştirildi. Daha sonra Amerikan şirketlerine uyarlandı ve Yalın Üretim olarak adlandırıldı. Konsept, her şirket çalışanının optimizasyon sürecine dahil edilmesini ve tüketiciye tam olarak odaklanılmasını içerir.

Yalın üretimin temel amacı israfın sürekli olarak ortadan kaldırılmasıdır; ancak bu şekilde mükemmelliğe ulaşabilir, ürünün maliyetini azaltabilir ve kalitesini artırabiliriz. Toyota Üretim Sisteminde olası tüm kayıplar, atıklar, çöpler ve maliyetler anlamına gelen muda terimi bulunmaktadır.

Tüketici için değeri olan ve olmayan üretim süreçleri vardır. Yalın üretim kavramına göre değeri temsil etmeyen (fakat ürüne fiyat katan) süreçlerin sistematik olarak ortadan kaldırılması gerekmektedir.

İyi haber şu ki, her şirketin herhangi bir alanda gelişmek için muazzam fırsatları var.

Kayıp türleri

Peki kayıplar nelerdir? Taiichi Ohno yedi öneride bulundu, ancak daha sonra Amerikalı yönetim araştırmacıları tarafından da olsa bunlara üç kişi daha eklendi ve sonunda tam olarak on tane vardı.

- Aşırı üretim.Çok fazla öğe var veya zamanında değil.

- Beklenti. Bitmemiş bir ürünün işlem kuyruğunda beklemesi ürüne değer katar.

- Gereksiz ulaşım. Zaman ve mesafe açısından optimize edilmesi gerekiyor. Her türlü taşıma hasar riskini artırır.

- Ekstra işlem adımları.

- Fazla envanter. Depolardaki stoklar karı dondurur.

- Gereksiz hareketler. Bu zaman kaybı.

- Arızalı ürünlerin serbest bırakılması. Bu, finansal maliyetlerin yanı sıra şirketin imajını da etkiler.

- Çalışanların gerçekleşmemiş yaratıcı potansiyeli.

- İşçilerin veya ekipmanın aşırı yüklenmesi(Muri).

- Operasyonun dengesiz performansı(mura).

Bu on tür kaybın en aza indirilmesi, hatta tamamen ortadan kaldırılması (ve mali kaynak tahsis edilmeden) gerekir. Bu, ürünün kalitesinin artmasına ve fiyatının düşmesine yardımcı olacaktır.

Hangi eylemler tüketici için değeri artırmaz, ancak fiyatı artırır? Örneğin evrak işleri, bileşenlerin sipariş edilmesi, paketleme ve depolama, sipariş işleme, malların satışı ve promosyonu. Tüm bu noktaları ortadan kaldırırsanız üretim maliyetini önemli ölçüde azaltmak mümkündür. Şirketin hedefi değer getirmeyen süreçleri azaltmaktır.

Yalın Üretim Prensipleri

Oldukça basittirler ancak büyük organizasyon becerileri gerektirirler.

- Son müşteri için neyin değer yarattığını öğrenin. Bir kuruluştaki pek çok faaliyet ve süreç tüketici açısından tamamen önemsizdir, bu nedenle bunların ortadan kaldırılması gerekir.

- Ürün üretiminde yalnızca en gerekli süreçleri belirleyin, gereksiz olanları kaldırın ve kayıpları önleyin.

- Sürekli bir ürün yaratma akışı sağlayın.

- Yalnızca tüketicinin ihtiyacı olanı yapın. İhtiyaç duyduğu miktar ve ürünler.

- Gereksiz eylemleri azaltın, mükemmellik için çabalayın.

Yalın Üretim Araçları

Çok sayıda yalın üretim aracı vardır ve bunlardan bazıları belirli bir kuruluşa veya iş alanına özeldir. Her kuruluşa uyacak evrensel araçları topladık.

- Tam zamanında – ürünleri tam zamanında ve doğru miktarda üretmenizi sağlar

- Kanban, iş yükünün tüm çalışanlar arasında eşit şekilde dağıtılmasına yardımcı olan tam zamanında yönetim ilkesidir.

- Andon, tüm çalışanların üretimdeki durumu görmesine olanak tanıyan görsel bir sistemdir

Bu araçlar çeşitli faaliyet alanlarında kullanılmaktadır: inşaat, tıp, eğitim, bankacılık, lojistik, ticaret.

Yalın üretim kavramı hala nispeten yenidir ancak sürekli olarak geliştirilmektedir. Kaizen'in temel ilkelerinden biri de budur; sürekli iyileştirme. Dolayısıyla sadece organizasyonun organizasyon yapısı değil, aynı zamanda yaklaşımın kendisi, yalın üretimin kendisi de geliştirilmektedir. Başarıları inkar edilemez, bu yüzden konsept fikirleri tüm dünyada bu kadar popüler.

Eğilmeküretme(yalın üretim, yalın üretim - İngilizce) eğilmek- "sıska, ince, yağsız"; Rusya'da “yalın” çevirisi kullanılıyor; ayrıca “uyumlu”, “koruyucu”, “tutumlu” çeşitleri de var, ayrıca harf çevirisi ile bir varyant da var - “lin”) - sürekli bir yönetim anlayışına dayanan bir yönetim kavramı her türlü kaybı ortadan kaldırın. Yalın üretim, her çalışanın iş optimizasyon sürecine katılımını ve maksimum müşteri odaklılığı içerir.Yalın üretim, Toyota Üretim Sistemi fikirlerinin Amerikalı araştırmacılar tarafından Toyota fenomeni üzerine yorumlanmasıdır.

Yalın üretimin temel yönleri.

Yalın üretimin başlangıç noktası müşteri değeridir.

Değer Müşterinin bakış açısından bir ürünün doğasında bulunan faydadır. Değer, üretici tarafından bir dizi ardışık eylemin sonucu olarak yaratılır.

Yalın üretimin kalbi israfın ortadan kaldırılması sürecidir.

Atık, kaynakları tüketen ancak tüketici için değer yaratmayan herhangi bir faaliyettir.

Japonca'da atık, kayıp, israf, yani kaynakları tüketen ancak değer yaratmayan her türlü faaliyet anlamına gelen Japonca bir kelime olan muda olarak adlandırılır. Örneğin tüketicinin bitmiş ürünün veya parçalarının stokta bulunmasına gerek yoktur. Bununla birlikte, geleneksel bir yönetim sisteminde depo maliyetleri ile yeniden işleme, kusurlar ve diğer dolaylı maliyetlerle ilgili tüm maliyetler tüketiciye yansıtılır.

Yalın üretim kavramına uygun olarak bir işletmenin tüm faaliyetleri şu şekilde sınıflandırılabilir: Tüketiciye değer katan işlem ve süreçler ile tüketiciye değer katmayan işlem ve süreçler. Buradan, müşteriye değer katmayan her şey atık olarak sınıflandırılır ve ortadan kaldırılması gerekir.

Kayıp türleri.

Kayıplara karşı ateşli bir savaşçı olan Toyota üretim sisteminin ve yalın üretimin babası Taiichi Ohno (1912-1990), bunların 7 türünü belirledi:

- aşırı üretimden kaynaklanan kayıplar;

- bekleme nedeniyle zaman kaybı;

- gereksiz nakliyeden kaynaklanan kayıplar;

- gereksiz işlem adımlarından kaynaklanan kayıplar;

- fazla stoktan kaynaklanan kayıplar;

- gereksiz hareketlerden kaynaklanan kayıplar;

- Arızalı ürünlerin piyasaya sürülmesinden kaynaklanan kayıplar.

Jim Womack ve Daniel Jones ile birlikte Toyota'nın üretim deneyimini aktif olarak araştıran Jeffrey Liker, "Toyota Yolu" kitabında 8. tür israfı şöyle tanımladı:

- çalışanların gerçekleşmemiş yaratıcı potansiyeli.

Ayrıca 2 kayıp kaynağını daha ayırt etmek gelenekseldir - sırasıyla "aşırı yük" ve "düzensizlik" anlamına gelen muri ve mura:

Mura- Son kullanıcı talebindeki dalgalanmalardan ziyade üretim sisteminin doğasından kaynaklanan dalgalanan iş programı veya bir operasyonu tamamlamak için operatörlerin acele etmesine ve sonra beklemesine neden olan eşit olmayan çalışma temposu gibi dengesiz iş performansı. Çoğu durumda yöneticiler, planlamayı eşitleyerek ve işin hızına çok dikkat ederek eşitsizlikleri ortadan kaldırabilirler.

Muri- tasarım yüküne (proje, çalışma standartları) kıyasla, daha yüksek bir hızda veya tempoda ve daha uzun bir süre boyunca daha fazla eforla çalışırken meydana gelen ekipman veya operatörlerin aşırı yüklenmesi.

Temel prensipler.

Jim Womack ve Daniel Jones, Yalın Üretim: İsrafı Nasıl Ortadan Kaldırırsınız ve Şirketinizi Nasıl Geliştirirsiniz adlı kitaplarında yalın üretimin özünü beş prensipte özetlemektedir:

- Belirli bir ürünün değerini belirleyin.

- Bu ürünün değer akışını belirleyin.

- Ürün değer akışının sürekli akışını sağlayın.

- Tüketicinin ürünü çekmesine izin verin.

- Mükemmellik için çaba.

Diğer ilkeler:

- Mükemmel kalite (ilk sunumda teslimat, sıfır hatalı sistem, sorunların kaynağında tespiti ve çözümü);

- Esneklik;

- Müşteri ile uzun vadeli ilişkiler kurmak (riskleri, maliyetleri ve bilgileri paylaşarak).

Yalın üretim araçları.

Taiichi Ohno, çalışmasında Toyota üretim sisteminin iki "sütun"a (genellikle "TPS'nin sütunları" olarak adlandırılır) dayandığını yazdı: Jidoka sistemi ve "tam zamanında" sistemi.

- “tam zamanında” ilkesi;

- Otonomasyon ilkesi veya zekayı kullanan otomasyon. Ayrıca yerleştirme kalitesi anlamına gelen "jidoka" olarak da bilinir.

“Tam zamanında” prensibi, üretim sürecinde montaj için ihtiyaç duyulan parçaların tam ihtiyaç duyulduğu anda ve tam gerekli miktarda üretim hattında bulunmasıdır. Sonuç olarak, benzer bir prensibi tutarlı bir şekilde uygulayan bir şirket, sıfır stok düzeyine ulaşabilir.

Toyota üretim sisteminin ve dolayısıyla yalın üretimin dayandığı ikinci prensibe denir « özerklik » (otonomasyon). Geleneksel otomasyonla karıştırılmamalıdır. Özerkliğe bazen zekalı otomasyon veya “insan yüzlü otomasyon” da denir. Özerklik ikili bir role hizmet eder. Üretim kayıplarının önemli bir bileşeni olan fazla üretimi ortadan kaldırır ve hatalı ürün üretilmesini engeller.

Daha sonra yalın üretim kavramı çerçevesinde her biri belirli bir yöntemi temsil eden ve bazıları (örneğin kaizen) bizzat kavram olduğunu iddia eden birçok unsur tanımlandı:

- Birim akışı

- Kanban

- Toplam ekipman bakımı - Toplam Üretken Bakım (TPM) sistemi

- 5S sistemi

- Hızlı geçiş (SMED)

- Kaizen

- Poka - yoke (“hata koruması”, “aptal kanıt”) - hataları önleme yöntemi - kusurların ortaya çıkamayacağı özel bir cihaz veya yöntem.

Uygulama algoritması (Jim Womack'a göre).

- Bir değişim temsilcisi bulun (sorumluluk alabilecek bir lidere ihtiyacınız var);

- Yalın sistem hakkında gerekli bilgiyi edinin (bilgi güvenilir bir kaynaktan alınmalıdır);

- Bir kriz bulun veya yaratın (Yalın'ı uygulamaya koymak için iyi bir neden, bir organizasyondaki krizdir);

- Her ürün ailesi için tüm değer akışının haritasını çıkarın;

- Ana alanlarda çalışmaya mümkün olan en kısa sürede başlayın (sonuçlarla ilgili bilgi kuruluşun personeli tarafından mevcut olmalıdır);

- Hemen sonuç almaya çalışın;

- Kaizen sistemini kullanarak sürekli iyileştirmeler gerçekleştirin (atölyedeki değer yaratma süreçlerinden idari süreçlere geçiş).

Yalın üretim uygulanırken yapılan tipik hatalar.

- Yalın sistem uygulanırken yönetimin rolünün yanlış anlaşılması

- Gerekli esnekliğe sahip olmayan bir “Sistem” oluşturmak

- Uygulamaya “temellerden” değil, başlamak

- İşler değişir ama alışkanlıklar değişmez

- Her şeyi ölçün (veri toplayın), ancak hiçbir şeye tepki vermeyin

- “Paralitik analiz” (sürekli iyileştirmeler yerine durumun sonsuz analizi)

- Desteksiz yapın

Yalın kültür.

Yalın kültür olmadan yalın üretim mümkün değildir. Yalın kültürde en önemli şey insan faktörü ve ekip çalışmasıdır. Bu, çalışanların duygusal zekası (EQ) tarafından büyük ölçüde desteklenmektedir. Belirli bir kurum kültürü aynı zamanda yalın kültüre de karşılık gelir.

Hikaye.

Yalın üretimin babası, 1943 yılında Toyota Motor Corporation'da çalışmaya başlayarak en iyi dünya uygulamalarını entegre eden Taiichi Ohno olarak kabul edilir. 1950'li yılların ortalarında Toyota Üretim Sistemi veya Toyota Üretim Sistemi (TPS) adı verilen özel bir üretim organizasyon sistemi kurmaya başladı.

Toyota sistemi Batı yorumunda Yalın üretim, Yalın üretim, Yalın olarak tanındı. Yalın terimi Amerikalı danışmanlardan John Krafcik tarafından önerildi.

Yalın üretim teorisinin gelişimine önemli bir katkı, diğer şeylerin yanı sıra SMED yöntemini de yaratan Taiichi Ono'nun meslektaşı ve asistanı Shigeo Shingo tarafından yapıldı.

Yalın üretim fikirleri Henry Ford tarafından dile getirildi, ancak zamanlarının önemli ölçüde ilerisinde oldukları için iş dünyası tarafından kabul edilmedi.

Kaizen felsefesini dünya çapında ilk yayan kişi Masaaki Imai'dir. İlk kitabı Kaizen: Japonya'nın Rekabetçi Başarısının Anahtarı 1986'da yayınlandı ve 20 dile çevrildi.

Yalın üretim kavramları ilk olarak ayrı imalat endüstrilerine, özellikle de otomotiv endüstrisine uygulandı. Konsept daha sonra sürekli üretim koşullarına uyarlandı. Yalın fikirler yavaş yavaş imalatın ötesine geçti ve konsept ticarette, hizmetlerde, kamu hizmetlerinde, sağlık hizmetlerinde (eczaneler dahil), silahlı kuvvetlerde ve kamu sektöründe uygulanmaya başlandı.

Birçok ülkede yalın üretimin yaygınlaşması devlet desteğiyle sağlanmaktadır. Rekabetin yoğun olduğu ve krizin tırmandığı bir dönemde, dünya çapındaki işletmelerin, dünyanın en iyi yönetim teknolojilerini kullanarak, kalite ve fiyat açısından müşterileri maksimum düzeyde memnun edecek ürün ve hizmetler yaratmaktan başka yolu yoktur.

Düzenli uluslararası ve bölgesel konferanslar Yalın fikirlerin yayılmasına katkıda bulunur. Rusya'da yalın üretimde en iyi uygulamaların paylaşıldığı en büyük platformlardan biri, 2006'dan bu yana her yıl düzenlenen Rusya Yalın Forumlarıdır (2011'den beri - Rusya "Üretim Sistemlerinin Geliştirilmesi Forumu").

Entegre Stratejik Araştırmalar Enstitüsü'nün (ICSI) Mart-Nisan 2006'da Rusya'da yalın üretimin yaygınlaşması üzerine yaptığı bir araştırmaya göre, ankete katılan 735 Rus sanayi kuruluşundan %32'si Japon deneyimini kullandı. Mart-Nisan 2008'de, sonuçları Vera Kononova'nın “2006-2008'de Rus sanayi işletmelerinde Yalın Üretim Uygulaması” raporunda açıklanan tekrarlanan bir anket yapıldı. III Rusya Yalın Forumu “Yalın Rusya”da. Yalın üretim yöntemlerini uygulamaya başladıklarını açıklayan ilk işletmeler: Gorky Otomobil Fabrikası (GAZ Grubu), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Chelyabinsk Dövme ve Pres Fabrikası (ChKPZ OJSC), Sollers OJSC (UAZ, ZMZ), KAMAZ, NefAZ, Sberbank of Russia OJSC, vb. Tataristan Hükümeti Yalın'ın uygulanması için bir hedef program benimsemiştir.

Kullanım örnekleri.

Yalın kart.

Yalın üretim konseptinin Rusya'daki yayılımı, dünyanın ilk yalın üretim haritası olan Yalın haritasında sunulmaktadır. ICSI ve Leaninfo.ru Blog tarafından oluşturulan Yalın haritası, mevcut bilgilere göre yalın üretim araçlarını kullanan işletmelerin yanı sıra yalın insanları, yani ünlü, yalın üretim konusunda önemli deneyime sahip olan ve yalın üretimde aktif olan kişileri tanımlar. Yalın fikirleri yayıyoruz. Harita, esas olarak kullanıcı bilgileri sayesinde sürekli olarak güncellenmektedir. Onay alarak başvuru yaptığınızda, yalın üretim yöntemlerini kullanan herhangi bir kuruluşu harita üzerinde işaretleyebilirsiniz.

Dünyanın en büyük şirketleri Toyota'nın deneyimini başarıyla kullanıyor: Alcoa, Boeing, United Technologies (ABD), Porsche (Almanya), Instrument Rand (Rusya) ve diğerleri.

Yalın lojistik (Yalın lojistik). Lojistik ve yalın kavramların sentezi, değer akışında yer alan tüm firmaları ve işletmeleri birleştiren, stokların küçük partiler halinde kısmi olarak yenilendiği bir çekme sisteminin yaratılmasını mümkün kıldı. Yalın lojistik, Toplam Lojistik Maliyeti (TLC) ilkesini kullanır.

Tıpta yalın üretim. Uzmanlar, hemşirelik personelinin zamanının yaklaşık %50'sinin doğrudan hastaya harcanmadığını tahmin ediyor. Hastanın “doğru zamanda ve doğru yerde” yardım aldığı kişiselleştirilmiş tıbba geçiş yaşanıyor. Tıbbi tesisler, hastanın çok sayıda yolculukla zaman kaybetmesine ve başka yerlerde beklemesine gerek kalmayacak şekilde yerleştirilmelidir. Artık bu, hastalar için önemli mali harcamalara ve tedavinin etkinliğinin azalmasına yol açıyor. 2006 yılında Yalın İşletme Akademisi'nin (İngiltere) girişimiyle, sağlık sektöründe Yalın'ın tanıtılması sorununa ilişkin ilk AB konferansı düzenlendi.

Yalın posta. Danimarka Posta Departmanında, Yalın Üretimin bir parçası olarak, işgücü verimliliğini artırmak ve posta sevkiyatlarını hızlandırmak için sunulan tüm hizmetlerin büyük ölçekli bir standardizasyonu gerçekleştirildi. Posta hizmetlerini belirlemek ve kontrol etmek için “değerlerinin sürekli yaratılmasına yönelik haritalar” uygulamaya konuldu. Posta çalışanları için etkili bir motivasyon sistemi geliştirilmiş ve uygulanmıştır.

Yalın ofis. Yalın üretim yöntemleri yalnızca üretimde değil, ofislerde (yalın ofis), yerel ve merkezi yönetimlerde de giderek daha fazla kullanılmaktadır.

Yalın Ev. Yalın teknolojinin günlük yaşamda kullanılması, yaşamı çevre dostu hale getirmeyi ve enerji maliyetlerini minimum düzeye indirmeyi mümkün kılmaktadır. Pasif ev, yalın yaşamın tipik bir örneğidir. Pasif bir ev veya daha doğrusu enerji tasarruflu bir ev, ısıtma maliyetlerinin normal enerji tüketiminin yaklaşık %10'u olduğu ve pratikte onu enerjiden bağımsız kılan bir evdir. Pasif Evin ısı kaybı 15 W'tan azdır. saat/m²/yıl (karşılaştırma için, eski bir binada yılda 300 W.saat/m²) ve evin az miktarda ısıtılması ihtiyacı yalnızca negatif dış sıcaklıklarda ortaya çıkar. Eksi 20 derecenin altındaki sıcaklıklarda pasif bir ev günde 1 derece soğuyor.

Yalın inşaat, inşaatın tüm aşamalarının verimliliğini artırmayı amaçlayan inşaat alanında bir Yalın yönetim stratejisidir. Maliyetleri %10-20 oranında azaltmanıza olanak tanır.

Yalın yazılım geliştirme, yazılım geliştirme ilkelerinin uyarlanmasıdır.

Yalın üretim ve eğitim.

Yalın üretime ilişkin ilerici fikirleri yaymanın ana kanallarından biri, üniversitelerde yalın üretim ve üretim sistemleri üzerine uzmanlaşmış kurslar ve programlardır. Rusya'da üretim sistemleri ve yalın üretim alanında uzman yetiştirmek için ilk (2005'te açıldı) ve ne yazık ki şu ana kadar tek uzmanlaşmış program, Moskova Devlet Üniversitesi İşletme Enstitüsü'ndeki MBA-Üretim Sistemleri kursudur. M.V. Lomonosov.

Moskova Devlet Üniversitesi İşletme Yüksek Okulu'nun "MBA-Üretim Sistemleri" ile birlikte "Genel Müdür" dergisi. M.V. Lomonosov her yıl yalın üretim üzerine Pratik konferanslar düzenlemektedir. Yalın üretime dayalı kendi üretim sistemini geliştirmekte olan veya uygulamak üzere olan fabrika yöneticilerine yönelik konferanslar düzenlenmektedir.

Rusya'da yalın üretim fikirlerini yaygınlaştırmak için yetenekli ve girişimci gençlerin, yani öğrencilerin ve genç profesyonellerin dikkatini bu teknolojiye çekmek çok önemlidir. Bu amaçlar doğrultusunda ICSI, Deming Derneği ile birlikte Rusya'da Yalın Üretimde İlk Diploma ve Kurs Yarışmasını düzenledi.

Yalın üretimin olumsuz yönleri.

Yalın üretim uygulamasının bazı olumsuz yönlerinin de bulunduğunu belirtmek gerekir. Uygulamada, Toyota'yı takip ederek yalın üretim uygulayan oldukça fazla sayıda şirket, yaygın olarak emek denilen şeyi kullanıyor. Üretim hacimlerinin düşmesi durumunda kolayca işten çıkarılabilecek kısa vadeli sözleşmelerle çalışan geçici işçiler. Örneğin, 2004 yılında Toyota'da 65.000 daimi işçi ve 10.000 geçici işçi istihdam ediliyordu.

Yalın üretim özel bir şirket yönetim şemasıdır. Ana fikir, her türlü maliyeti ortadan kaldırmak için sürekli çaba göstermektir. Yalın üretim, her çalışanın optimizasyon prosedürüne dahil edilmesini içeren bir kavramdır. Bu şema tüketiciye maksimum yönelimi amaçlamaktadır. Yalın üretim sisteminin ne olduğunu daha ayrıntılı olarak ele alalım.

Menşe tarihi

Yalın üretimin endüstriye girişi 1950'lerde Toyota Corporation'da gerçekleşti. Bu kontrol şemasının yaratıcısı Taiichi Ono'ydu. Hem teorinin hem de pratiğin daha da geliştirilmesine büyük bir katkı, diğer şeylerin yanı sıra hızlı değişim için bir yöntem yaratan meslektaşı Shigeo Shingo tarafından yapıldı. Daha sonra Amerikalı uzmanlar sistemi inceleyerek yalın üretim (yalın üretim) adı altında kavramsallaştırdılar. İlk başta konsept öncelikle otomotiv endüstrisinde kullanıldı. Zamanla bu plan proses üretimine uyarlandı. Daha sonra yalın üretim araçları sağlık, kamu hizmetleri, hizmetler, ticaret, silahlı kuvvetler, kamu yönetimi sektörü ve diğer sektörlerde kullanılmaya başlandı.

Ana yönler

Bir işletmede yalın üretim, son tüketici için üretilen ürünün değerinin yaratılışın her aşamasında analiz edilmesini içerir. Konseptin temel amacı maliyetlerin ortadan kaldırılmasına yönelik sürekli bir sürecin oluşturulmasıdır. Başka bir deyişle yalın üretim, kaynakları tüketen ancak son müşteri için herhangi bir değer yaratmayan her türlü faaliyetin ortadan kaldırılmasıdır. Örneğin bitmiş ürünün veya bileşenlerinin stokta bulunmasına ihtiyacı yoktur. Geleneksel sistemde kusurlar, yeniden işleme, depolama ve diğerleriyle ilgili tüm maliyetler tüketiciye yansıtılır. Yalın üretim, tüm şirket faaliyetlerinin ürüne değer katan ve katmayan süreç ve operasyonlara bölündüğü bir çerçevedir. Bu nedenle asıl görev ikincisinin sistematik olarak azaltılmasıdır.

Yalın Üretim: Atık

Maliyetlerde muda terimi birçok durumda kullanılır. Bu kavram çeşitli harcamalar, çöp, atık vb. anlamına gelmektedir. Taiichi Ohno yedi tür maliyet belirledi. Kayıplar aşağıdakilerden dolayı oluşur:

- beklentiler;

- aşırı üretim;

- toplu taşıma;

- gereksiz işlem adımları;

- gereksiz hareketler;

- kusurlu malların serbest bırakılması;

- fazla stok.

Taiichi Ono asıl meselenin aşırı üretim olduğunu düşünüyordu. Diğer maliyetlerin ortaya çıkmasına neden olan bir faktördür. Yukarıdaki listeye bir madde daha eklendi. Toyota deneyimini inceleyen Jeffrey Liker, çalışanların gerçekleşmemiş potansiyelinin bir kayıp olduğunu belirtti. Maliyet kaynakları arasında kapasitenin aşırı yüklenmesi, artan yoğunluktaki faaliyetleri yürüten çalışanlar ve operasyonun düzensiz yürütülmesi (örneğin, talepteki dalgalanmalar nedeniyle kesintiye uğrayan bir program) yer alır.

Prensipler

Yalın üretim beş aşamaya bölünmüş bir süreç olarak sunulmaktadır:

- Belirli bir ürünün değerinin belirlenmesi.

- Bu ürünün kurulumu.

- Akışın sürekli akışının sağlanması.

- Tüketiciye ürünü çekme yeteneği kazandırmak.

- Mükemmellik arayışı.

Yalın üretimin dayandığı diğer ilkeler arasında şunlar yer almaktadır:

- Mükemmel kaliteye ulaşmak - malların ilk sunumdan itibaren teslim edilmesi, "sıfır kusur" şemasının kullanılması, sorunların ortaya çıktığı ilk aşamalarda tanımlanması ve çözülmesi.

- Bilgiyi, maliyetleri ve riskleri paylaşarak tüketici ile uzun vadeli etkileşim oluşturmak.

- Esneklik.

Toyota'da kullanılan üretim sistemi iki ana prensibe dayanmaktadır: özerklik ve tam zamanında üretim. İkincisi, montaj için gerekli tüm elemanların hatta tam olarak ihtiyaç duyulduğu anda, tam olarak envanteri azaltmak için belirli bir süreç için belirlenen miktarda ulaşması anlamına gelir.

Bileşenler

Söz konusu konsept çerçevesinde çeşitli bileşenler tanımlanmıştır - yalın üretim yöntemleri. Bazıları bizzat bir kontrol devresi görevi görebilir. Ana unsurlar aşağıdakileri içerir:

- Tek malların akışı.

- Genel ekipman bakımı.

- 5S sistemi.

- Kaizen.

- Hızlı değişim.

- Hataların önlenmesi.

Endüstri seçenekleri

Yalın sağlık hizmeti, sağlık personelinin insanlara bakım sağlamayla doğrudan ilgisi olmayan harcadığı zamanın azaltılması kavramıdır. Yalın lojistik, değer akışına dahil olan tüm tedarikçileri bir araya getiren bir çekme planıdır. Bu sistemde rezervlerin kısmi ikmali küçük hacimlerde gerçekleşir. Bu plandaki ana gösterge lojistik toplam maliyetidir. Yalın üretim araçları Danimarka Postanesi tarafından kullanılmaktadır. Konsept kapsamında sunulan hizmetlerin geniş çapta standardizasyonu gerçekleştirildi. Etkinliğin hedefleri verimliliği artırmak ve sevkiyatları hızlandırmaktı. Hizmetleri kontrol etmek ve tanımlamak için “değer akış haritaları” tanıtıldı. Ayrıca departman çalışanlarına yönelik bir motivasyon sistemi de geliştirilmiş ve sonrasında uygulamaya konulmuştur. İnşaatta, inşaat sürecinin her aşamada verimliliğini artırmayı amaçlayan özel bir strateji oluşturulmuştur. Yalın üretim ilkeleri yazılım geliştirmeye uyarlanmıştır. Şehir ve eyalet yönetiminde, söz konusu planın unsurları da kullanılmaktadır.

Kaizen

Fikir 1950 yılında Dr. Deming tarafından formüle edildi. Bu prensibin uygulamaya konulması Japon şirketlerine büyük karlar getirdi. Bunun için uzmana imparator tarafından madalya verildi. Bir süre sonra Bilim Birliği onun adını taşıyan bir ödül açıkladı. Endüstriyel ürünlerin kalitesi için Deming.

Kaizen Felsefesinin Faydaları

Bu sistemin faydaları, en yüksek verimliliği ve üretkenliği sağlayacak koşulların yaratıldığı her endüstriyel sektörde takdir edilmiştir. Kaizen bir Japon felsefesi olarak kabul edilir. Sürekli değişimi teşvik etmekle ilgilidir. Kaizen düşünce okulu, ilerlemenin tek yolunun sürekli değişim olduğu konusunda ısrar ediyor. Sistemin ana odağı, gereksiz ve angarya işleri ortadan kaldırarak üretkenliği artırmaktır. Tanımın kendisi iki kelimenin birleştirilmesiyle oluşturulmuştur: "kai" - "değişim" ("dönüştürme") ve "zen" - "daha iyiye doğru". Sistemin yararları, Japon ekonomisinin başarısıyla oldukça açık bir şekilde yansıtılmaktadır. Bu sadece Japonlar tarafından değil aynı zamanda dünya uzmanları tarafından da kabul edilmektedir.

Kaizen konseptinin hedefleri

Üretim geliştirmenin gerçekleştirildiği beş ana yön vardır. Bunlar şunları içerir:

- İsrafı azaltmak.

- Anında sorun giderme.

- Optimum kullanım.

- Takım çalışması.

- Üst kalite.

İlkelerin çoğunun sağduyuya dayandığını söylemek gerekir. Sistemin ana bileşenleri; mal kalitesinin artırılması, her çalışanın sürece dahil edilmesi, etkileşime ve değişime hazır olmaktır. Tüm bu faaliyetler karmaşık matematiksel hesaplamalar veya bilimsel yaklaşım arayışı gerektirmez.

İsrafı azaltmak

Kaizen felsefesinin ilkeleri, her aşamada (operasyon, süreç) kayıpları önemli ölçüde azaltmayı amaçlamaktadır. Programın en önemli avantajlarından biri tüm çalışanları kapsamasıdır. Bu da her birinde iyileştirme önerilerinin geliştirilmesini ve ardından uygulanmasını içerir.Bu tür çalışmalar kaynak kayıplarının en aza indirilmesine yardımcı olur.

Anında sorun giderme

Kaizen konseptine uygun olarak her çalışanın sorunlara karşı önlem alması gerekir. Bu davranış sorunların hızla çözülmesine yardımcı olur. Sorunların hemen çözülmesi üretim çevrim sürelerini arttırmaz. Anında problem çözme, faaliyetleri etkili bir yöne yönlendirmenize olanak tanır.

Optimum kullanım

Sorunları hızla çözmek kaynakları serbest bırakır. İyileştirmek ve başka amaçlara ulaşmak için kullanılabilirler. Birlikte ele alındığında bu önlemler, sürekli ve verimli bir üretim süreci oluşturmayı mümkün kılar.

Takım çalışması

Sorunların çözümüne tüm çalışanların dahil edilmesi, çözümü daha hızlı bulmanızı sağlar. Zorlukların başarıyla üstesinden gelmek, şirket çalışanlarının ruhunu güçlendirir ve özgüvenini artırır. çatışma durumlarını ortadan kaldırır, üst ve ast çalışanlar arasında güvene dayalı ilişkilerin oluşumunu teşvik eder.

En iyi kalite

Hızlı ve etkili problem çözme, iyi koordine edilmiş ekip çalışmasına ve büyük miktarda kaynak yaratılmasına katkıda bulunur. Bu da ürünlerin kalitesinin artmasını sağlayacaktır. Bütün bunlar şirketin yeni bir kapasite seviyesine ulaşmasını sağlayacak.

Bu soru sanayi sektöründeki ve maddi malların üretimindeki girişimciler tarafından sorulmaktadır. Cevap hizmet sektörü, BT ve sosyal projeler için faydalı olacaktır.

Yalın Yönetim ("yalın üretim metodolojisi" olarak da bilinir), Kaizen felsefesi ve diğer yönetim araçları gibi her işletmeye ve sürece uygulanabilir. Çünkü her şey optimize edilebilir. Bu sadece birkaç algoritmanın taktiği değil, üretken bir şekilde düşünmenin ve hareket etmenin bir yoludur.

Yalın üretim

Pek çok eşanlamlısı var: yalın üretim, yalın yönetim, yalın düşünce… hatta yalın dönüşüm. Bir uygulama olarak iş yapma, üretim ve yönetim felsefesi ve teorisi olarak düşünme ve dönüşüm (İngilizce'de "dönüşüm" kelimesinin kendisi bağımsız olarak yalın metodoloji anlamına gelebilir).

Kelimeler aynı zamanda bir fikri de yansıtır tam zamanında üretim Yalın yöntemin ve otomobillerin montaj hattı üretiminde sürekli iyileştirmenin ilk örneği olarak Toyota'ya tanıtıldı. Taiichi Ohno, İkinci Dünya Savaşı sonrasında yalın ilkeleri geliştiren bir mühendistir.

Onun varsayımları:

- atık bertarafı,

- stokların azaltılması,

- verimlilik artışı.

Henry Ford üretim hattındaki kaynakları "talepten önce" korurken, Toyota tedarikçilerle ortaklıklar kurdu ve aslında siparişe göre otomobiller üretti.

Birçok endüstriyel girişim, üretimin başlangıcından müşteri desteğinin son aşamasına kadar yöntem ve araçları kullanarak dönüşümle başlar. Uzun süredir devam eden bir işletme, eski "rejimden" yeni düşünce tarzına da geçebilir, ancak bu, yöneticilerin azim ve sabrını gerektirir. Bu yol uzun vadede daha karlıdır.

Yalın üretim sisteminin şirket yapısındaki hiyerarşiyi nasıl değiştirdiği şaşırtıcı. Yöneticiler ve personel yerine bir topluluk oluşuyor multidisipliner çalışanlar. Şirketin tüm kaynakları, hatta insan kaynakları bile sonuna kadar kullanılır, herkes bir iyileştirme önerebilir, herkes fikrini pratikte test edebilir ve genel sonuçtan herkes sorumludur. Bu esneklik, anında değişiklik yapmanıza ve dolayısıyla tüketici taleplerine, rakiplerinizin saldırılarına ve pazardaki huzursuzluklara yanıt vermenize olanak tanır.

Yalın yönetim nedir

İlkel bir yorumla Yalın veya yalın üretim, bir şirkette üretime her türlü müdahaleyi ortadan kaldıran bir proje yönetimi metodolojisidir. Zaman ve kaynak israfı sonuçları bozar. İşlem yapılabilirse daha hızlı, daha kaliteli ve daha ucuz- bu şu anda yapmaya değer.

Çalışma algoritmalarının revizyonu iki aşamada gerçekleşir:

- Analiz.Şirketteki mevcut düzenin iyi işleyip işlemediğini anlamak, tüm süreçleri analiz edin ve bir diyagram çizin.Çağrı merkezi komut dosyaları, başvuruları kabul etme algoritması, lojistik, çevrimiçi mağazada iadelerle çalışma; teknik destek komut dosyaları, hata izleyicide isteklerin işlenmesi, bir BT ürün şirketinde güncellemelerin kullanıma sunulması. Tüm prosedürü yazın, kötü noktaları tespit edin kendiniz veya programları (algoritmalar, darboğazlar, kaynaklar ve zamanı görselleştirmek için herhangi bir yazılım) kullanın.

- Değişiklik. Koordinasyon sorunları, kaynak eksikliği veya modası geçmiş bürokratik süreçler gibi "zafiyetler" bulduğunuzda bir alternatif önerin. Bir alternatifin yenilik, köklü değişim veya mükemmel bir çözüm olması gerekmez, hatta böyle olması da gerekmez. Daha iyisini yapmanın bir yolu. Ekibin önerdiği seçenekleri değerlendirebilirsiniz. Sadece kafamda değil, pratikte de. Hiç kimse projenizde neyin faydalı olacağını önceden bilemez. Her alternatifin faydaları ve maliyetleri uygulamaya dayalı olarak gözden geçirilir. En iyi seçenek nihayet uygulanır.

Ve bu iki aşama sürekli tekrarlanır. Yalın üretim asla yapılmaz. Bu, küçük şeylerde sonsuz bir gelişmedir. Yalın'da büyük yenilikler yoktur, yalnızca küçük adımlarla sürekli iyileştirme vardır.

Yönetmen için

Yöneticinin asıl görevi şirketin karlılığıdır. Bunu başarmanın bir yolu sorunları çözmek ve üretim maliyetlerini azaltmak, diğeri ise yaratmaya odaklanmak olacaktır. müşteri için "değerler" bir ürün veya hizmette. En ilginç olanı, müşteri için değeri doğru tanımlayarak ekibin çabalarını ve maddi kaynaklarını yalnızca önemli olana yönlendirebilir ve önemsiz olanın maliyetlerini azaltabilirsiniz.

Yani Yalın, kaliteden ödün vermeden paradan tasarruf etmenize yardımcı olur ve sonuçta işe yaramaz süreçleri şirketin çalışma algoritmasından ortadan kaldırır.

Örneğin: Bir müşterinin ahşap işleme makinelerine ihtiyacı var.

- Alıcı için gerçekten önemli olan nedir? Fiyat, işlevsellik ve teslimat herkes için önemlidir. Ama müşteriler var fiyat odaklı(makinelerin daha ucuz bütçe modelleri) ve kalite odaklı(karmaşık ve özel oyma projeleri yapmanıza olanak tanıyan makineler). Hepsi makineyi atölyeye hızlı ve doğru bir şekilde ulaştırmak istiyor.

- Neler optimize edilebilir veya geliştirilebilir? Fiyatı yükseltmek için kaliteyi yükseltmek haklıdır. Tüketicinin bildiği bir dilde sertifikaya sahip lisanslı ürünleri seçin; talimatlar sağlanabilir. Uygun işbirliği koşulları kurduğumuz güvenilir bir lojistik acentesini kullanarak teslimatı sağlayın.

- Ne kaldırılmalı? İşe müdahale eden tüm eylemleri kaldırmaya değer. Coğrafi olarak dağıtılmış atölyelere sahip bir araba tamir tesisi bulunmaktadır. Yöneticiler her gün bir iş listesi üzerinde anlaşmaya varmak üzere bir planlama toplantısı için ana binada toplanıyor. Bütünleşik bir iş yönetimi sistemi uygularsanız her atölye yöneticisi için haftada 7 saat olan planlama toplantılarından kaynaklanan günlük zaman kaybından kurtulabilirsiniz.

- Sadık müşteriler kazanmak için ne yapmalı ve hangi sırayla? Müşterinin gözünde satın alma algoritması şuna benzer: önce makinenin tam modelini, ardından teslimat yöntemini ve adresini belirleyin. Müşteriden ürün seçmeden önce giriş yapmasını ve adresini girmesini istemek müşteri açısından hoş olmayacaktır. Adres, çevrimiçi danışmanın açılır pencerede bir model, konfigürasyon ve diğer nüansları seçmenize yardımcı olduktan sonra girilirse, müşteri zaten güven hissediyor ve memnun oluyor. Müşteri değeri karşılanır, görevler tamamlanır sırasında. Şirketin ayrıca bir algoritması var - ödemesi yapılana kadar sipariş gönderemezsiniz. Bu adildir ve her iki tarafın da hayal kırıklığına uğramış beklentiler sorununu ortadan kaldırır.

Yalın metodolojide yönetmenin hedefi: Malların üretim, satış ve teslimat sürecini müşteriye ideal mükemmelliğe getirmek. Aynı zamanda şirketin değil müşterinin yararına vurgu yapılır. Üretimde zaman ve kaynak tasarrufu ve artan kar sayesinde şirketin faydası, başarıya eşlik ediyor.

Personel için

Bir fabrikanın veya bir BT şirketinin BT destek merkezinin çalışanları için yalın üretim nedir? Düzgün uygulanan metodoloji, hammadde tasarrufu sağlar, çalışma koşullarını iyileştirir ve işçilerin daha fazla kazanmasına yardımcı olur.

Bir kuruluşta yalının da doğru şekilde uygulanması gerekir. Yöntemi düşüncesizce kullanırsanız yönetici şunları yapabilir:

- Paradan tasarruf etmek istiyorsanız düşük kaliteli bileşenler satın alın

- Konveyörler arasındaki mesafeyi azaltmak için atölyedeki ekipmanı yeniden düzenleyin, ancak güç kablolarının uzunluğunu unutun

- bir deney takvimi oluşturun ve planlanmamış yaratıcılığı yasaklayın

- Çalışan aletlerin kırılması nedeniyle ceza verin, ancak bunların kalitesini ve durumunu kontrol etmeyin

- kendi seçeneğinizi ekleyin.

Yalın metodoloji çalışanlar arasında sürekli fikir alışverişini teşvik eder.

Metodoloji ekip tarafından kabul edilirse, herhangi bir fabrika çalışanı, yöneticiye iş sürecini iyileştirme fikrini önerebilir. Çünkü iş sürecini doğrudan yürüten çalışan, bu süreçte nerede, nelerin iyileştirilebileceğini çok daha iyi görüyor. Bu tür önerilerin sürekli uygulanmasıyla tesis elbette verimliliğini artırıyor.

Ve eğer fikir faydalı olursa işçi ödüllendirilecektir. Fikrini uygulamak ve pratik olarak test etmek için tam yetki alacaktır. Yalnızca deneme yanılma yoluyla doğru yolu bulabilirsiniz ve yalın üretim sürekli denemeyi ve iyileştirmeyi önerir.

Örneğin, kullanışlı bir mobil düzenleyici, kaçırılan teslim tarihlerinin sayısını azaltacak ve pazarlama ve tasarım departmanlarının çalışma hızını artıracaktır. Bir şirkette uygulanması zamandan tasarruf sağlayacaktır, bu da yalın üretim anlamına gelir.

Şirket için

Hem şirketin başkanı hem de sıradan proje uygulayıcısı, eylemleriyle müşteri için ürünün değerini yaratır. Bütün çabalar buna yöneliktir.Müşteriye fayda bazı anlarda ortaya çıkmaz- ürün seçimi, sipariş kabulü, depo konfigürasyonu veya teslimat tarihi gerçeği.

Değer, sonuç odaklı süreçlerin akışı yoluyla yaratılır:

- çevrimiçi bir danışman boyutu, modeli ve rengi seçmenize yardımcı olur;

- Sipariş verirken kredi kartı veya kargo görevlisine nakit ödeme yöntemini seçebilir;

- Kit, bir garanti, değiştirme veya iade için bir kupon, hediye kartları veya temalı bir etkinliğe davet içerir;

- Teslimat tarihini ve saatini adlandırabilir, kuryeyi arayabilir veya teslim almak için belirli bir zincir mağazayı seçebilirsiniz.

Tüm şirketin çalışmalarının doğrusal olmaması, akışları basitleştirmeyi, tasarruf sağlayacak şekilde algoritmalarını değiştirmeyi, aynı maliyetlerle değeri artırmayı veya önemli ölçüde artırmayı mümkün kılar. Kusurların ve iadelerin yüzdesini azaltın.

Saf değere ve kusurlu kopyaların bulunmamasına ek olarak müşteri için de önemlidir. özelleştirmeürün, özellikle tüketici segmentinde. Bir firma, taşıma bandını yeniden inşa edip, önemli kayıplar yaşamadan farklı veya yeni ürün modelleri üretebilirse, rekabeti kesinlikle kazanacaktır. Prefabrik olanları bile yapın bireysel kitler temel parçalardan veya sipariş üzerine özel setler sağlamaktan - zaten pazarda somut bir üstünlük.

Muda, mura, muri onu

Yalın metodolojide israf veya israf buna denir. Kaldırılması gereken gereksiz her şey. Müşteriye değer katmayan her şey. Muda, mura, muri, Japon dilinden gelen ve İngiliz iş argosunda mükemmel bir şekilde kök salmış kelimelerdir.

- israf, işe yaramaz harcama. Yönetim hatalarının sonuçları.

* Bazı sınıflandırmalara eklenen muda.

- Muda'nın nedenleri. Yükün eşitsizliği ve tutarsızlığı, aşırı yük.

Mevsimsel, düzenli, reklam odaklı tüketici talebinin kendi ritmi, saat frekansı (hafta, ay, çeyrek) vardır. Model gamındaki talep, talep gören ve kar etmeyen ürünlerdeki iniş çıkışları analiz ediyoruz. Yükü ve görevleri tahmin ediyor, dağıtıyoruz.

- uygunsuzluk. İş yerinde mantıksız zorluklar.

Muri | Endüstride | |

Temel olmayan işler | Satış müdürünü atölye konveyör bandına yerleştirin. Hediye olarak üçüncü bir eşi fabrikanın müdürü olarak atayın. | Tutulan ve geliştirilen becerilerle ilgisi olmayan görevlerin yerine getirilmesi. Düzen tasarımcısını çağrı merkezine gönderin. |

Yetersiz donanımlı işyeri | 4 kurulumcu için bir araç seti. | Stajyerin bir dizüstü bilgisayarı var, ancak antivirüs veya iş için gerekli özel programlar yok. Tasarımcı eski korsan photoshop kullanıyor. |

Açık olmayan talimatlar | Soyut sipariş gereksinimleri, gözle ölçümler. | "Düzeni daha neşeli hale getirdiğinizde düğmeler muhteşem olur!" |

Alet ve ekipman eksikliği | Müdürün odasında bir yazıcı var, muhasebe departmanı sürekli onu basmak için çalışıyor. | Bir programcı kendi dizüstü bilgisayarıyla işe alınır ve onu sabit bir dizüstü bilgisayar satın alıp donatmak imkansız olduğundan onu ofise taşıması gerekir. |

Uygun bakım eksikliği/güvenilmez ekipman | Bakımı altı aydan bir yıla kadar gecikmiş, eski bir taşıma bandı. | Sistem yöneticisi sunucu rafındaki kabloları düzenlemez ve imzalamaz. Bir arıza bulmak için gereken süre birkaç kat artar. |

Güvenilmeyen süreçler | Hammaddelerin işlenmesi için test edilmemiş teknolojiler, soyut olarak kanıtlanmış muhasebe yöntemleri ve üretimdeki şüpheli fikirler. | Programları hatalara (hatalara) karşı test etmenin tek ve yeterli yolu olarak maymun testi. |

Zayıf iletişim ve bağlantı | Atölye alanındaki radyonun duyulabilirliği zayıf. Acil bir durumu acilen bildirmenin önemli olduğu durumlarda müdürün sekreteriyle ilgilenmek. Bürokrasi. | Görevi tamamlamaya başlamak için 2 cep telefonu numarası, 8 anlık mesajlaşma programı, 3 e-posta ve 5 sosyal ağ. |

Yalın dönüşümün özü tüm muda, muri ve mura'yı ortadan kaldırmaktır. Sebep-sonuç ilişkilerini anlayarak sorunların kökenlerine odaklanabilirsiniz, böylece daha sonra her küçük ayrıntıyı temizlemek zorunda kalmazsınız.

Yalın metodolojinin avantajları

Bir şüpheci, GOST'lerden kaynaklanan kusurlarla mücadele etmek veya kuruluştaki bürokrasiden kaynaklanan kağıt israfını azaltmak için birkaç standart talimatı basitçe uygulayabiliyorsanız, yalın bir dönüşüme neden ihtiyaç duyulduğunu söyleyecektir. Yalın üretim yöntemleri bir araç olarak güçlüdür ancak felsefesi ve yapısı anlaşılmadan bunların tam olarak uygulanması mümkün olmayacaktır.

Üniversite programı gibi: Biliyordum, geçtim, unuttum. Sınavdan sonra aklınızda kalan tek şey “vay be!” ve pratikte uygulanacak hiçbir şey yok. Benzer şekilde, maliyetleri veya görevlerin talimatlara göre bir kez tamamlanması için son teslim tarihlerini azaltan birkaç algoritma uygulayarak yalın üretim yaratamazsınız. Yalın sürekli değişimle ilgilidir. Yılda bir kez modernizasyon yapılması bile aslında metodolojinin uygulamaya konulması anlamına gelmemektedir.

Bütün mesele deneyimde, pratikte. Ancak kişisel deneyimden, teorilerin test edilmesinden ve veri toplanmasından sonra deneylerin yeni aşamaları analiz edilebilir ve geliştirilebilir. Kendinize düzeltmeleri tanıtma, muda, mura ve muri ile savaşma normu gibi bir döngü belirleyin.

Yalın metodolojiyi kullanarak bir projeyi başlangıçta başlatmak için şunları yapmanız gerekir:

- Gelecekteki görevle ilgili tüm bilgileri toplayın,

- alt görevlere ayırın, bunları ayrı ayrı geliştirin ve test edin,

- Rakiplerinizin topladığı deneyimlere veya kendi geçmiş projelerinize dayanarak tüm son teslim tarihlerini ve bütçeyi hesaplayın (soyut teoriler yerine yalnızca gerçek verilere güvenin)

Yalın Üretim Prensipleri

Tüm muda, mura ve muri'ye dayanarak yalın üretimin tam olarak 10 ilkesi vardır:

- Çöpleri ortadan kaldırın

- Envanteri en aza indirin

- Akışı En Üst Düzeye Çıkarın

- Üretim tüketici talebine bağlıdır

- Müşteri gereksinimlerini bilin

- İlk seferde doğru yapın

- İşçileri güçlendirin

- Parçalarının kolayca değiştirilebildiği bir sistem oluşturun

- Tedarikçilerle ortaklıklar kurun

- Sürekli iyileştirme kültürü yaratın

Ayrıca üç temel iş hedefi vardır. Tüm şirketin dönüşümüne rehberlik ederler:

- Hedef. Şirket, tüketici için nihai değer olan hangi müşteri sorunlarını çözüyor?

- İşlem. Her bir değer akışının değerlendirilmesine yönelik kriterler? Algoritmaların ve zincir bağlantılarının kontrol edilmesi, israf, uygunsuzluk ve aşırı yük ile mücadele edilmesi. Her adım değerli, gerçek, erişilebilir, yeterli ve esnektir; akışlar ve etkiler eşittir.

- İnsanlar. Her süreç ve üretim akışı için sorumluluk nasıl dağıtılır? Bir kişiyi bir pozisyona değil de tamamen emanet edilen bir sürece atamak mı? Görev lideri, değer yaratımını iş hedefleri açısından çerçeveler ve yalın dönüşümü aktif olarak uygular.

Bireysel kariyer gelişimi için aynı üç temel görev şuna benzer:

- Nedir hedef benim işim?

- İşlem en verimli şekilde daha iyi sonuçlar elde etmek için?

- Bunlar kim İnsanlar kimin için değer yaratıyorum?

Kaizen felsefesinin ilkeleri - sürekli iyileştirme

Terim kaizen- iki Japonca karakterden oluşur カイゼン: kai - değişiklikler Ve zen - iyi. Daha iyiye doğru değişim, sürekli gelişme, iyiye dönüşüm... Bunun filozofların teorik bir öğretisi mi, yoksa pratik bir yönetim yöntemi mi olduğunu söylemek zor. Kaizen, her iki kavramın bir simbiyozudur ve astların, işletmenin işleyişini iyileştirmek için fikirlerini önermelerine ve hızlı bir şekilde test etmelerine olanak tanır. Yalın dönüşüm kaizenin pratik kısmından gelir ve felsefesine dayanır.

Kaizen beş temel üzerine kuruludur:

- Eşit etkileşim tüm düzeyler (yönetim, yöneticiler, çalışanlar) ve bunlar arasında doğrudan iletişim

- Bireysel disiplin

- Sağlıklı ahlaki durum ekip ve her birey

- Kupalar kalite

- Teklifler işyeri ve montaj hattından şirketin performansının değerlendirilme şekline kadar her şeydeki iyileştirmeler hakkında.

Bir sonraki makalede kaizen hakkında daha fazla bilgi edinin.

Yalın üretimi uygulamaya yönelik algoritma

Lean Enterprise Institute'un kurucusu ve dönüşüm üzerine birçok kitabın yazarı James Womack'a göre:

- Bir lider seçin; değişimin sorumlu temsilcisi

- Güvenilir bir kaynaktan yalın ve kaizen hakkında bilgi edinin

- Acil çözüm gerektiren bir sorun olan bir kriz bulun veya yaratın

- Deneyin, pratik yapın, sonuçları hemen analiz edin - strateji geliştirmeye kendinizi kaptırmayın (Wright kardeşler tarafından kanıtlanmıştır)

- Değer akışlarının gerçek ve istenen haritalarını oluşturun. Farklı olmalılar

- Sonuçların tüm personel için şeffaf olmasını sağlayın

- Üretim çevrim süresini azaltın (daha hızlı akış)

- Kaizen uygulayın ve şirketi sürekli geliştirin (atölyede değer yaratma, idari değişikliklere dönüşür)

Yalın üretimi uygulamaya nereden başlayacağınız buradadır. Olası araçlar:

- Değer akışı haritalama

- Çekme üretimi

- Kaizen

- Poka Yoke

- Toplam Üretken Bakım (TPM)

- Tam Zamanında (JIT)

- Görselleştirme

- U şeklindeki hücreler

Yalın üretim uygulama örnekleri

Bir şirketin rekabet gücü çoğu zaman belirli kriterlere bağlıdır. Lezzetli pizzanın hızlı teslimatı, lezzetli pizzayı yenecektir. Bir arabayı resmi bir araba satıcısından kişiselleştirmek, standart temel konfigürasyondan daha ilginçtir. Ve özel tıbbi testlerin ayrıntılı sonuçları her zaman bölge kliniğinden alınan yetersiz alıntılardan daha iyidir.

Dünyadaki birçok firmanın yaptığı gibi proje yönetim sisteminizi sürekli geliştirerek rakiplerinize karşı avantaj (hız, kişiselleştirme, araştırma kalitesi) sağlayabilirsiniz.

Yalın başarıyla uygulandı:

- ABD'de: Toyota, Alcoa, Boeing, Pella, Emerson Electric, Jacobs Equipment Company (Danaher)

- Avrupa'da: Motoman Robotec, Unior, Iskra Asing, Volvo, Metso, Nuon

- Çin'de: Lenovo, Suntory

- Birçok ülkenin eyalet ve belediye departmanları.

Yalın Uygulamalar ve Araçlar

Modern bir şirkette dönüşümü uygulamak 30 yıl öncesine göre daha kolaydır. Ekonomik ve kalite odaklı bir işletmeyi yürütmenize yardımcı olacak Android ve iOS için birçok benzer uygulama vardır.

Yalın üretim araçları, personeli motive etmek, mağaza ile yönetim arasında ilişkiler ve iletişim kurmak, yeni fikirlerin tanıtılmasının sonuçlarını analiz etmek ve işletmenin çalışmalarındaki israfı tespit etmek için kullanılır. Testler ve deneyler, bir konveyör sistemi geliştirmek veya programcılar için bir hata takip cihazı geliştirmek - bunların hepsi yalın metodolojiye yönelik yazılımlardır.

Çalışma bölümü, tam proje yönetimi işlevselliğine, Gantt şemasına ve çeşitli rapor türlerine sahip bir Saas hizmetidir.

Gantt şemasıilişkileri, kronolojiyi ve görevlerden sorumlu olanları takip etmenizi sağlar. Raporlar, gecikmiş görevleri ve aşılan bütçeleri vurgular.

"Kişilere göre" görev bölümünde yönetici, her bir kişi için iş miktarını ve kimin boşta olduğunu görebilir. İnsan kaynaklarının yanlış tahsisini tespit etmek çok kolaydır.

Böylece Muda, Mura ve Muri'ye karşı mücadele açık ve basit hale geliyor.

Görev olarak uygulanacak fikirleri oluşturabileceğiniz ayrı bir "ekip teklifleri" projesi oluşturabilirsiniz.İki hafta veya bir ay için bir son tarih belirleyin, fikri test edin, yorumlarda süreci tartışın ve ardından sonucu analiz edin.

Fikir iyiyse tamamen uygulayın.

Kahin

Şirket sahipleri proje yönetimi için Oracle gibi programları veya sanal hizmetleri daha sık kullanıyor.

Yalın Uygulama

En ünlü uygulama olan iOS için LeanApp, şirketteki tüm süreçleri sistemleştirmenize ve kontrol etmenize olanak tanır.

Karar

Şirketler tüm dünyada yalın üretim uyguluyor ancak hepsi bu sayede başarılı olamıyor. Birçoğu nasıl olduğunu bilmiyor, felsefeyi anlamıyor veya ezberlenmiş talimatları uygulamada yanlış uyguluyor.

Metodolojinin özü

- atık bertarafı,

- İşçileri güçlendirmek,

- stokların azaltılması,

- verimlilik artışı.

Yöntem her zaman bireyseldir ve birçok faktöre bağlıdır: endüstri ve pazar segmenti, hedef kitle, ürün veya hizmet, şirketin önceliği ve rekabetçi farklılaşması.

İsrafla mücadeleye iş akışındaki "en dar" yerlerden, yani hatanın kritik olduğu yerden başlayın.

Bir krizi bulup çözmek, Yalın algoritmayı akılsızca uygulamaktan çok daha etkilidir.

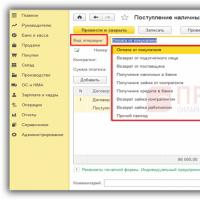

Nakit sipariş makbuzu

Nakit sipariş makbuzu Perakende satış raporu belgesi ne için kullanılır?

Perakende satış raporu belgesi ne için kullanılır? Açılış Sayfası geliştirme için harika bir özet nasıl hazırlanır?

Açılış Sayfası geliştirme için harika bir özet nasıl hazırlanır? Rusya'da ve yurtdışında takside ne kadar kazanabilirsiniz?

Rusya'da ve yurtdışında takside ne kadar kazanabilirsiniz? Tavşan yetiştiriciliğinin özellikleri

Tavşan yetiştiriciliğinin özellikleri Alkol satıcıları geceleri alkol satmak için egais sistemini nasıl atlamaya çalışıyor?

Alkol satıcıları geceleri alkol satmak için egais sistemini nasıl atlamaya çalışıyor? LED ekranlarda reklam içeriği nedir?

LED ekranlarda reklam içeriği nedir?