Pirinç nasıl elde edilir? Pirinç - neler dahildir? Pirinç alaşımını bronzdan nasıl anlarsınız

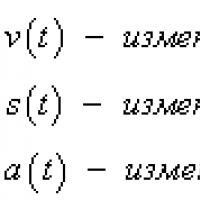

Pirinç adı verilen bir metal alaşımı, bakırın ana bileşen olduğu ve çinkonun alaşım maddesi olduğu çok bileşenli veya çift malzemeleri ifade eder. Bu bileşime kurşun, kalay, alüminyum, nikel, manganez ile demir ve diğer metaller eklenebilir. Pirinç, altına benzeyen bir maddedir, ancak değeri değerli metalden çok daha düşüktür. Renk ve özellikleri doğrudan gelen bileşenlerin yüzdesine bağlıdır. Ancak metalurjik sınıflandırmaya göre bronza ait değildir.

Kompozisyon, yapı

Bakır alaşımının temeli, üç yüzyıldır kullanılan çinkodur. Kimyasal bileşime bağlı olarak, olur:

- iki bileşenli;

- çok bileşenli.

iki bileşenli

Bu bileşim çeşitli hacimlerde çinko ve bir bakır bileşeni içerir. GOST'a göre, "L" harfi ve dijital tanımlamalarla belirtilir. Sayısal değer bakır yüzdesini gösterir. L63 sınıfı için, bakır bileşenin% 63'ü ve çinko -% 37'si olacaktır.

çok bileşenli

Bu, alaşım bileşimi alaşım maddeleri içeren pirinçtir. Bunlara alüminyum, kurşun ve diğer metaller dahildir. Böyle bir kalite, gelen bileşenlere bağlı olarak belirlenirken, çinko bileşeninin payı, diğer bileşenlerin parçalarının %100'ünden çıkarılarak elde edilir. LS60-5 olarak işaretlenmiş pirinç alaşımının bileşimi, deşifre edildiğinde bakırın %60, kurşunun %5 ve çinkonun %35 olduğu anlamına gelir. Ek safsızlıkların payı genellikle %10'u geçmez. Gelen bileşenlerin oranı biraz değişebilir. Bu durumda çinko kısmı genellikle %35'i geçmez. Kompozisyonun tam olarak anlaşılması için teknik pirinç nedir? Bunlar çinko payının %50'ye ulaştığı özel alaşımlardır.

Kırmızı pirinç, %5 ila %20 aralığında çinko içerir ve sarıda payı %20'den fazladır.

Uygulama alanı

Pirinç alaşımı, çok çeşitli alanlar arasında en yaygın olanlardan biridir. Neredeyse yok edilemez. % 20'den fazla olmayan çinko içeriğine sahip iki bileşenli bir bakır-çinko alaşımı, ısıtma cihazları, otomobil parçaları ve sıhhi teçhizat üretimi için mükemmeldir. Damgalı parçalar ve aksesuarlar oluşturmak için %40'a kadar çinko içeren malzemeler kullanılır. Çok bileşenli pirinç alaşımları, iki bileşenli olanlardan çok daha yaygın olarak kullanılmaktadır. Uçaklarda, gemilerde, borularda, saatlerde ve diğer ekipmanlarda bulunurlar.

Pirinç, kuyumcular tarafından güzel mücevherler yapmak için yaygın olarak kullanılmaktadır. Bu metalik renk bileşiklerine sarı, altın ve yeşil diyorlar. %5 alüminyum ve %15 çinko içeren en ilginç kimyasal seçenek. Böyle bir mücevher metal alaşımı, genellikle dolandırıcılar tarafından kullanılan altına çok benzer. Bu ürünlerde kullanılan pirinç, böyle bir "altın"ın güzellik açısından gerçek bir değerli metalden hiçbir şekilde aşağı olmadığını gösterebilir. Alaşım, işleme sırasında çok dövülebilir, bu da kuyumcuların altından yalnızca bir uzmanın ayırt edebileceği benzersiz mücevherler oluşturmasına olanak tanır. Bu tür mücevher başyapıtlarının temizliği oksalik asit ile gerçekleştirilir. Genç kuyumcular, L62, L68 olarak işaretlenmiş malzemeler üzerinde eğitilir, çünkü bu bileşimler kalite olarak altına en çok benzer.

İyi deformasyona sahip özel bir pirinç alaşımına tompak denir. Metalik malzemenin çinko bileşeni %10'u geçmez. Bu pirinç bileşimi, pas direnci, yüksek süneklik ve çok düşük sürtünme ile karakterizedir. Bu malzeme çelik ve diğer değerli metallerle iyi bir şekilde kaynaklanmıştır. Altın rengi nedeniyle tombaktan çeşitli madalyalar, aksesuarlar ve sanat ürünleri yapılır. Basınç altında mükemmel bir şekilde işlenir, altın kaplamaya, emayelemeye uygundur.

Döküm tipi malzeme, döküm ile şekillendirilmiş ürünler ve yarı mamül üretiminde kullanılmaktadır. Dökme pirinç, ilave manganez, alüminyum, kurşun incelticilerin yanı sıra demir, bakır ve çinko ile kalay varlığı ile ayırt edilir. Uzman olmayan birinin mevcut fotoğraflardan markayı belirlemesi zordur. Döküm malzemesi paslanma yapmaz, mükemmel mekanik parametrelere sahiptir, sürtünmeye karşı dayanıklıdır ve kullanımı kolaydır. Rulmanlar, döküm bağlantı parçaları, burçlar, ayırıcılar, otomotiv bağlantı parçaları ve daha birçok elemanın üretiminde kullanılmaktadır.

Otomatik pirinç levhalar (LS59-1), çok sayıda bağlantı elemanı, saat elemanı ve diğer seri üretilen parçaların yapımında kullanılır. Bu tür alaşım kurşun, çinko, bakırdan oluşur. Adını aldığı yerden, parçaların yüksek hızda işlenmesine dayanır. Otomatik malzeme çubuklarda, şeritlerde, levhalarda ve ayrıca bantlarda üretilir.

Nasıl alınır

Pirinç üretimi, ateşe dayanıklı tipte kilden potalarda ve ayrıca özel yansıtıcı ısıtıcıların yardımıyla gerçekleştirilir. Potaların kendileri alev veya şaft fırınlarında ısıtılır. Karışık alaşımın dökümü özel kum kalıpları kullanılarak gerçekleştirilir. Bu durumda, alaşımın oluşumu sırasında dikkate alınan belirli bir oranda çinko buharlaşır.

Pirinç elde etmedeki ana zorluk, ana bileşenlerin erime sıcaklıklarındaki farktır. Bu işlem, erimiş kütleye az miktarda hazır malzeme eklenerek kolaylaştırılır. İstenen nihai sonuca bağlı olarak, bileşimin daha fazla işlenmesi gerçekleştirilir. Ek bileşenler ekleyebilir, damgalama, alaşımlama yapabilir veya gerekli şekli verebilirsiniz.

Pirinç sınıflandırması

Pirinç bileşimler dökümhane ve dövme olarak ikiye ayrılır. Farklı bileşenlerle döküm, endüstriyel kullanımın tüm alanları için çeşitli parçaların üretilmesine izin verir. Dövme malzemeler yüksek bakır içeriğine sahiptir ve küçük ürünlerin imalatında kullanılır.

Alaşımdaki çeşitli katkı maddelerinin içeriğine bağlı olarak markayı belirleyen silikon, alüminyum, ferromanganez olarak adlandırılır. Ek maddeler, bileşimin yeni nitelikler elde etmesine veya mevcut özellikleri iyileştirmesine izin verir. Yabancı üreticiler, bileşimlerin farklı bir etiketini ve farklı bir safsızlık içeriği kullanır. Ek olarak, pirinç malzeme, ana uygulama kapsamı ile ayırt edilir. "Saat", "deniz" veya diğer özel pirinç olabilir. Tompac'lar yaygın olarak (%10'a kadar çinko ile) ve çinko payının %10 ila %20 aralığında olduğu yarı tompac'lar kullanılır.

Ana özellikleri ve özellikleri

Bakır-çinko malzeme, kendisini oluşturan metallerde bulunan niteliklere sahiptir. Pirinç bileşiminin rengi, bileşenlerine doğrudan bağlıdır ve açık sarıdan kırmızımsıya kadar değişir. Malzemenin erime noktası 880 ile 950 °C arasındadır ve yoğunluğu 8500 kg/m3'tür. Çeşitli sıcaklık koşullarında basınç altında iyi işlenir. Ayrıca çeşitli bileşenlere sahip pirinç alaşımı, dış ortamdan pratik olarak etkilenmez, yüksek aşınma direncine ve yüksek mukavemete sahiptir.

Pirinç ürünler iyi mekanik özelliklere sahiptir. Bakırın aksine, endüstriyel işleme için çok uygun olan daha sünek ve dövülebilir, daha az refrakterdir. Ortam sıcaklığındaki azalma ile pirinç ürünler, yapısal malzemelerin üretimi için çekici olan plastik özelliklerini kaybetmez. Zamanla, bileşimin yüzeyi hafifçe kararabilir, ancak bu, malzemenin özelliklerini etkilemez. Pirinç alaşımındaki bakır fraksiyonunun içeriği ne kadar büyükse, elektriksel ve termal iletkenliği de o kadar yüksek olur. Korozyonu önlemek için pirinç parçalar işlemden sonra düşük sıcaklıklarda ateşlenir.

Pirinç, çinko ve bakır bazlı bir alaşımdır. Alaşımdaki çinko yüzdesi %5 - 45 olabilir. Çinko, bakırın aksine daha ucuzdur, bu nedenle bileşime katılması alaşımın teknolojik, sürtünme önleyici ve mekanik özelliklerini arttırmakla kalmaz, aynı zamanda maliyetini de düşürür.

pirinç özellikleri

Pirinç alaşımları mükemmel basınç işleme. Mekanik performans oldukça yüksektir, ancak korozyon direnci tatmin edicidir. Pirincin ayırt edici özelliklerini bronzla karşılaştırırsak, sürtünme önleyici özellikleri, korozyon direnci ve mukavemeti daha düşüktür. Alaşımlar tuzlu suda, havada, çoğu organik asit çözeltilerinde ve karbondioksit çözeltilerinde çok kararlı değildir.

Pirinç, bakırın aksine, daha iyi korozyon direnci. Ancak sıcaklık arttıkça korozyon hızı da artar. Ayrıca, ince duvarlı ürünlerde böyle bir işlem fark edilir. Korozyona şunlar neden olabilir: yüksek nem, havada eser miktarda kükürt dioksit ve amonyak. Bu fenomeni önlemek için, bu bileşimdeki ürünler, işlemden sonra düşük sıcaklıkta ateşlemeye tabi tutulur.

Hemen hemen tüm alaşımlar sıcaklık düştüğünde kırılgan hale gelmez ve elastik kalır, bu da mükemmel bir yapısal malzeme olarak kullanılmalarına izin verir. Bakırın aksine daha yüksek yeniden kristalleşme sıcaklığı nedeniyle, yüksek sıcaklıklarda pirincin sünmesi daha düşüktür. 300-600 C sıcaklıkta, düşük sıcaklıklarda çözünmeyen ilavelerin (örneğin: bizmut, kurşun) kristaller arasında kırılgan tabakalar oluşturması nedeniyle kırılganlık özelliği ortaya çıkar. Sıcaklık arttıkça darbe dayanımı azalır. Bakırın aksine, pirincin termal ve elektriksel iletkenlik özellikleri daha kötüdür.

Yüzde olarak pirinç bileşimi

Ana bileşenler - çinko ve bakır - sırasıyla %30 ve %70 oranlarında kullanılmaktadır.

Pirinç üretiminde kullanılan çinkonun %50'den fazlası geri dönüştürülmüş atıklardan gelir. Teknik pirinç alaşımları%47-50 çinkodan yapılmıştır. Bileşime göre, alfa ve beta pirinç ayırt edilir:

- İki fazlı formülasyonlar %48-50 çinkodur ve %5'ten az kurşun içerir.

- Tek fazlı alfa bileşikleri yaklaşık %30 çinko içerir.

Kimyasal bileşim

Pirinç bakır ve çinkodan yapılır. Çoğu zaman o bronzla karşılaştırıldığında, pirinç ve bronz alaşımı aynı bileşeni - bakırı birleştirdiğinden. Bileşiminde bronzdan farklı olan pirinç, ikinci bileşeni olarak kalay değil çinko içerir.

Çinko, Mendeleev'in periyodik sisteminin dördüncü periyodunun ikinci grubunun küçük bir alt grubunun kimyasal bir kurucu elementidir. Normal şartlar altında oldukça kırılgan parlak mavi geçiş malzemesi (açık havada küçük bir çinko oksit tabakası ile kaplanır ve kararır). Doğada ayrı bir metal olarak çinko yoktur.

Çinko, Mendeleev'in periyodik sisteminin dördüncü periyodunun ikinci grubunun küçük bir alt grubunun kimyasal bir kurucu elementidir. Normal şartlar altında oldukça kırılgan parlak mavi geçiş malzemesi (açık havada küçük bir çinko oksit tabakası ile kaplanır ve kararır). Doğada ayrı bir metal olarak çinko yoktur.

Bakır, Mendeleev'in periyodik sisteminin dördüncü periyodunun on birinci grubunun kimyasal bir kurucu elementidir. Bu plastik geçiş malzemesi parlak altın rengi (bir oksit tabakası göründüğünde bakır kırmızı-sarı olur).

Çinko ve bakır nedeniyle (ana α-çözeltisi hariç), bir bütün elektronik aşamaların listesiβ, γ, ε tipi. Kural olarak, pirinç bileşimi α- veya α+β' fazlarına sahiptir:

- α-fazı– yüzey merkezli kristal bakır kübik kafese sahip kararlı bir bakır ve çinko malzeme.

- β'-fazı– CuZn'nin 3/2 oranındaki kimyasal kombinasyonuna ve temel ve en basit bir hücreye dayanan yapısal bir malzeme.

Isıl işleme bağımlılık:

- Eğer bir Yüksek sıcaklık, o zaman β-fazı kaotik bir atom düzenine ve artan homojen bir bileşim hacmine sahiptir. Bu durumda faz oldukça plastik hale gelir, sıcaklık 453-469 C'nin altında ise bakır ve çinkonun atomik yapısı düzen kazanır ve β' ile gösterilir.

- β' daha kırılgan ve katıdır, γ-fazı Cu5Zn8 elektronik kombinasyonunu içerir.

Tek fazlı bileşimler, artan plastisite ile karakterize edilir; β'-fazı daha az plastik ve daha dayanıklıdır.

Çinko alaşımının içeriğine göre ayırma:

Pirinç üretimi

Pirinç dövülmeye uygundur, dövülebilir deformasyona uğrar, oldukça viskozdur, çekiç darbesi altında farklı şekiller alır, çeşitli parçalara damgalanır veya tel şeklinde gerilir. Alaşım nispeten sünek bir dökümdür ve bakırdan daha düşük bir sıcaklıkta erir.

Üretim süreci gerçekleştirilen:

- Ateşe dayanıklı kilden yapılmış potalarda. Potalar alev veya şaft fırınlarında ısıtılır.

- yankı fırınlarında.

Çinko ve bakırın karıştırılması sırasında bileşim önceden hazırlanmış kum kalıplara dökülür. Biraz çinkonun bir kısmı buharlaşır metal alaşımının oluşumu sırasında hatırlanması gereken.

Pirinç türevleri

- dövme alaşım türü. Sırasıyla %2-13 ve %87-98 oranında çinko ve %87-98 oranında bakır içerir.

- dövme alaşım türü. Sırasıyla %2-13 ve %87-98 oranında çinko ve %87-98 oranında bakır içerir.

Tompac farklıdır:

- azaltılmış sürtünme kuvveti;

- pas direnci;

- yüksek elastikiyet.

%11-22 çinkodan oluşan bakır bileşimlerine yarı tompaklar denir.

Tompac mükemmel kaynaklanabilir paslanmaz çelik ve diğer değerli metaller ile. Tompac, kombine bir pirinç ve çelik bileşiminin üretimi için kullanılır. Altın rengi sayesinde tombaktan aksesuarlar, çeşitli madalyalar ve sanat ürünleri yapılmaktadır. Tompak, düşük ve yüksek sıcaklıklarda emaye, yaldız ve basınç işlemine çok uygundur.

- döküm kullanılarak şekillendirilmiş ürünlerin ve yarı mamul ürünlerin imalatında kullanılır. %51-80 bakır içerir. Kullanılan ek elementlerin rolünde: alüminyum, silikon, manganez, demir, kurşun ve kalay. Ana farklılıklar:

- diğer elementlerle sürtünmeye karşı dirence sahiptir;

- elementlerin çürüme eğiliminin azalması;

- paslanma yapmaz;

- sıvı kıvamı nedeniyle kullanımı kolaydır;

- mükemmel mekanik performans.

Genellikle dökümhane pirinç seri üretim için kullanılır:

Otomatik pirinç Kurşun tipi bir alaşımdır. Aşağıdaki bileşime sahiptir:

- %24.3-42.8 - çinko;

- %56-76 - bakır;

- % 0.4-0.9 - kurşun.

İşleme sırasında kurşun eklenmesi, gevşek ve kısa talaşların ortaya çıkmasına katkıda bulunur, bu da ayırma mekanizmasının aşınmasını azaltır ve parçaların yüksek hızda işlenmesini mümkün kılar.

Mekanik karakteristiği otomatik pirinç, doğrudan toplama durumuna ve bileşenlerine bağlıdır:

- soğuk işlenmiş;

- yumuşak.

Bu tip alaşım şu şekilde yapılır:

- şeritler;

- bantlar;

- çarşaflar;

- Barlar.

Aynı zamanda, sayfalar yapılır:

- parçaları izle;

- cıvatalar;

- fındık ve diğer seri üretilen ürünler.

Pirinç alaşımını bronzdan nasıl anlarsınız

Pirinci bronzdan ayırt etmek ve ayrıca tam bileşimi sadece kimyasal bir laboratuvarda bulmak (örneğin, spektroskopik analiz kullanarak) mümkündür. Ne yazık ki, evde (özellikle ürünü çizemiyorsanız veya başka bir şekilde deforme edemiyorsanız), olasılıklar oldukça sınırlıdır. Ancak, çok doğru olmasa da yine de sonuç veren bir algoritma var.

İhtiyacın olacak:

- hesap makinesi;

- doğru ölçekler;

- su ile şeffaf kap;

- talaşlı pirinç ve bronz örnekleri;

- mikroskop veya güçlü büyüteç.

İle başla görsel analiz. Ürünü iyice temizlemek ve güneş ışığına maruz bırakmak gereklidir. Genellikle bronz pirinçten daha koyudur ve rengi düşünürsek, bronz “kırmızı” bir spektruma (kırmızıdan kahverengiye) ve pirinç “sarıya”, hatta bazen beyaza dönüşür. Ancak bu yöntem çok yanlış değil, bu nedenle ikinci adıma geçin.

İle başla görsel analiz. Ürünü iyice temizlemek ve güneş ışığına maruz bırakmak gereklidir. Genellikle bronz pirinçten daha koyudur ve rengi düşünürsek, bronz “kırmızı” bir spektruma (kırmızıdan kahverengiye) ve pirinç “sarıya”, hatta bazen beyaza dönüşür. Ancak bu yöntem çok yanlış değil, bu nedenle ikinci adıma geçin.

Bir kompozisyon analizi yapın yoğunluk. Su içeren şeffaf bir kaba ve doğru bir ölçeğe ihtiyacınız olacak. Ürünü suya indirdikten sonra hacmi buluruz, sonra kütleyi belirleriz. Yoğunluk, bir nesnenin kütlesinin, kg / cu'ya çevrilmiş hacmine oranıdır. m Çoğu zaman, bronz pirinçten daha yoğundur, ayırma çizgisi ise 8700 kg / cu'dur. m Yani, 8400-8700 kg / metreküp - büyük olasılıkla pirinç. 8750-8900 - büyük olasılıkla bronz.

Ve sonunda, kompozisyon yapısı. Burada numunelere ihtiyaç olduğunu söylemeliyim - bileşimde hem pirinç hem de bronzun doğru bir şekilde belirlenebildiği nesneler ve numunelerin talaşları olması gerekir.

Analiz için güçlü bir büyüteç veya mikroskop gerekecektir. Analiz, hem numune hem de analiz konusu görüş alanına yerleştirilerek gerçekleştirilir. Nelere dikkat etmeniz gerekiyor? Kompozisyonun yapısı üzerinde - yani tahılı. Genellikle bronz, pirinçten daha kaba ve daha kaba bir taneye sahiptir.

PirinçPirinç- bir bakır ve çinko alaşımı (% 5 ila 45 arası). %5 ila %20 içerikli pirinç çinko%20-36 Zn - sarı içeriği ile kırmızı (tompac) olarak adlandırılır. Pratikte, çinko konsantrasyonunun %45'i aştığı pirinçler nadiren kullanılır.

Çinko, bakıra kıyasla daha ucuz bir malzemedir, bu nedenle alaşıma girmesi, mekanik, teknolojik ve sürtünme önleyici özelliklerin artmasıyla birlikte maliyette azalmaya yol açar - pirinç bakırdan daha ucuz. Elektriksel iletkenlik ve termal iletkenlik pirinç bakırdan daha düşüktür.

Pirinç- ana alaşım elementi çinko ile çift ve çok bileşenli bakır alaşımı. Bakır ile karşılaştırıldığında, daha yüksek mukavemet ve korozyon direncine sahiptirler. Basit pirinç, L harfi ve bakır yüzdesini gösteren bir sayı ile gösterilir. Özel pirinçlerde, L harfinden sonra ilave alaşım elementlerinin büyük harfini yazarlar ve bakır içeriğinden sonra bir tire ile alaşım elementlerinin yüzdesini gösterirler. Pirinç dökümhane ve dövme olarak ikiye ayrılır. Pirinç, kurşun içeren pirinç hariç, soğuk ve sıcak basınçla kolayca işlenebilir. Tüm pirinç, sert ve yumuşak lehimlerle iyi lehimlenmiştir.

korozyon direnci pirinç atmosferik koşullar altında, alaşımı oluşturan elementlerin dirençleri arasında bir ortalama olduğu ortaya çıkıyor, yani. çinko ve bakır. %20'den fazla çinko içeren pirinç, nemli bir atmosferde saklandığında (özellikle eser miktarda amonyak varsa) çatlamaya eğilimlidir. Bu etki genellikle "mevsimsel çatlama" olarak adlandırılır. Korozyon, tane sınırları boyunca yayıldığından, en çok deforme olmuş ürünlerde fark edilir. Bu fenomeni ortadan kaldırmak için deformasyondan sonra pirinç 240 - 260 (°C) sıcaklıkta tavlanır.

Pirinç yüksek teknolojik özelliklere sahiptir ve özellikle iyi işlenebilirlik ve şekillendirilebilirliğin gerekli olduğu çeşitli küçük parçaların üretiminde kullanılır. Pirinç iyi akışkanlığa ve düşük ayrışma eğilimine sahip olduğundan, bunlardan iyi dökümler elde edilir. Pirinç plastik olarak kolayca deforme olabilir - çoğu haddelenmiş yarı mamul ürünlerin imalatında kullanılır - levhalar, şeritler, bantlar, teller ve çeşitli profiller.

Genellikle pirinç ayrılır:

iki parçalı pirinç("Basit"), yalnızca bakır, çinko ve küçük miktarlarda safsızlıklardan oluşur.

İki bileşenli pirinç için alaşımın faz bileşimi özellikle önemlidir. Oda sıcaklığında çinkonun bakırdaki çözünürlük limiti %39'dur. Sıcaklık arttıkça azalır ve 905 °C'de %32'ye eşit olur. Bu yüzden pirinç%39'dan az çinko içeren, bakır içinde katı bir çinko çözeltisinin tek fazlı yapısına (a-fazı) sahiptir. Bunlara a-pirinç denir. Eriyik içine daha fazla çinko eklenirse, bakır içinde tamamen çözülemez ve katılaşmadan sonra ikinci bir aşama ortaya çıkar - (b-fazı). B-fazı çok kırılgan ve serttir, bu nedenle iki fazlı pirinçler, tek fazlı pirinçlerden daha yüksek mukavemete ve daha az sünekliğe sahiptir.

%30'a varan çinko konsantrasyonu artışı ile hem mukavemet hem de süneklik aynı anda artar. Daha sonra, önce katı çözeltinin karmaşıklığı nedeniyle plastisite azalır, ardından alaşımın yapısında kırılgan bir b-fazı göründüğü için keskin bir şekilde azalır. Mukavemet, yaklaşık %45'lik bir çinko konsantrasyonuna kadar artar ve ardından süneklik kadar keskin bir şekilde azalır.

Çoğunluk pirinç basınçla iyi idare eder. Tek fazlı pirinçler özellikle plastiktir. Düşük ve yüksek sıcaklıklarda deforme olurlar. Ancak 300 - 700 (°C) aralığında bir kırılgan bölge vardır, bu nedenle bu sıcaklıklarda pirinç deforme olmaz.

Pirincin basınçla işlenmesinin bir özelliği, soğuk halde (ince saclar, tel, kalibre edilmiş profiller) işlemek için, yüksek sünekliğe ve düşük mukavemete sahip olduğu için çinko içeriği% 32'ye kadar olan a-pirinç kullanılmasıdır. oda sıcaklığında. Sıcaklığın 300-700 ° C'ye yükselmesiyle plastisitesi azalır, bu nedenle sıcak halde işlenmez. Bu amaçla, ya ısıtıldığında iki fazlı a+b durumuna geçebilen yüksek çinko içerikli (%39'a kadar) b-pirinç veya (a+b)-pirinç kullanılır.

marka pirinç alaşım türünü belirten "L" harfinden oluşur - pirinç ve ortalama bakır içeriğini karakterize eden iki basamaklı bir rakam. Örneğin, marka L80 - pirinç, %80 Cu ve %20 Zn içerir.

çok bileşenli pirinç("Özel") - bakır ve çinkoya ek olarak, ilave alaşım elementleri vardır

Çok bileşenli pirincin kalite sayısı, iki bileşenli pirincinkinden daha fazladır. Özel pirincin adı, bileşimini yansıtır. Bu nedenle, eğer demir ve manganez ile alaşımlanırsa, o zaman "Demir-manganez" olarak adlandırılır, eğer alüminyum ile alaşımlanırsa - "Alüminyum" vb.

Bunların markası pirinç aşağıdaki gibi oluşur: ilk olarak, basit pirinç, L harfi, ardından bu pirinçte çinko hariç hangi alaşım elementlerinin bulunduğunu gösteren bir dizi harf yer alır; daha sonra sayılar, ilki ortalama bakır içeriğini yüzde olarak karakterize eden kısa çizgilerle takip edilir ve sonrakiler, alaşım elementlerinin her birini markanın harf kısmındaki ile aynı sırayla karakterize eder. Harflerin ve sayıların sırası, karşılık gelen öğenin içeriğine göre belirlenir: önce daha fazla olan öğe gelir ve ardından azalan. Çinko içeriği %100'den fark ile belirlenir. Örneğin, LAZhMts66-6-3-2 markası şu şekilde deşifre edilir: %66 Cu, %6 Al, %3 Fe ve %2 Mn içeren pirinç. İçindeki çinko 100-(66+6+3+2)=%23'tür.

Çok bileşenli ana alaşım elementleri pirinç alüminyum, demir, manganez, kurşun, silikon, nikeldir. Pirinç özelliklerini farklı şekillerde etkilerler.

Manganezözellikle alüminyum, kalay ve demir ile kombinasyon halinde mukavemeti ve korozyon direncini arttırır.

Teneke deniz suyunda gücü arttırır ve korozyon direncini büyük ölçüde artırır. Pirinç kalay içerenlere genellikle deniz pirinçleri denir.

Nikelçeşitli ortamlarda mukavemeti ve korozyon direncini arttırır.

Öncülük etmek mekanik özellikleri bozar, ancak işlenebilirliği artırır. Alaşımlıdırlar (% 1-2) pirinç, otomatik makinelerde mekanik işleme tabi tutulur. Bu nedenle bu pirinçlere otomatik denir.

Silikon sertlik ve mukavemeti düşürür. Silikon ve kurşun ile ortak alaşımlama ile, pirincin sürtünme önleyici özellikleri artar ve örneğin kaymalı yataklarda kullanılan kalay bronzları gibi daha pahalı olanın yerini alabilir.

Pirinç ve Bronz daha düşük mukavemet, korozyon direnci ve sürtünme önleyici özelliklere sahiptir. Havada, deniz suyunda, çoğu organik asit çözeltilerinde, karbondioksit çözeltilerinde çok kararlıdırlar.

Çift dövme pirinçL96 Radyatör ve kılcal borular

L90 Makinelerin parçaları, ısı mühendisliği cihazları ve kimyasal ekipman, bobinler, körükler vb.

L85 Makine parçaları, ısı mühendisliği cihazları ve kimyasal ekipman, bobinler, körükler, vb.

L80 Makine parçaları, ısı mühendisliği cihazları ve kimyasal ekipman, bobinler, körükler vb.

L70 Kimyasal ekipman kovanları

L68 Damgalı ürünler

L63 Somunlar, cıvatalar, araba parçaları, kondenser boruları

L60 Kalın duvarlı borular, somunlar, makine parçaları

LA77-2 Deniz gemisi kondenser boruları

LAZH60-1-1 Deniz araçlarının parçaları

LAN59-3-2 Kimyasal ekipman parçaları, elektrikli makineler, deniz araçları

LZhMa59-1-1 Yatak kovanları, uçak parçaları, deniz araçları

LN65-5 Gösterge ve kondenser tüpleri

LMts58- 2 Somunlar, cıvatalar, bağlantı parçaları, makine parçaları

LMtsA57- 3-1 Deniz ve nehir gemilerinin detayları

L090-1 Isı mühendisliği ekipmanının kondenser boruları

L070-1 Aynı

L062-1 Aynı

L060-1 Isı mühendisliği ekipmanının kondenser boruları

LS63-3 Saat parçaları, burçlar

LS74-3 Aynı

LS64-2 Matrisleri yazdırma

LS60-1 Somunlar, cıvatalar, dişliler, burçlar

LS59-1

LS59-1V Aynı

LZhS58-1-1 Kesilerek yapılan parçalar

LK80-3 Korozyona dayanıklı makine parçaları

LMsh68-0.05 Kondenser tüpleri

LAMsh77-2-0.05 Aynı

LOMsh70-1-0.05 Aynı

LANKMts75- 2- 2.5- 0.5- 0.5 Yaylar, mastar boruları

LTs16K4 Takviye parçaları

LTS23A6ZHZMts2 Büyük sonsuz vidalar, basınç vidası somunları

LTSZOAZ Korozyona dayanıklı parçalar

LTs40S Döküm bağlantı parçaları, burçlar, ayırıcılar, yataklar

LTs40MtsZZh 300 °C'ye kadar sıcaklıklarda çalışan kritik parçalar

LTs25S2 Araba hidrolik sistem bağlantı parçaları

Pirinç, nispeten yüksek mekanik özelliklere ve tatmin edici korozyon direncine sahiptir ve bakır alaşımlarının en ucuzu olduğu için birçok mühendislik dalında yaygın olarak kullanılmaktadır.

Pirinç, çift ve çok bileşenli olarak ayrılmıştır. Çift bakır-çinko alaşımları - basit veya çift pirinçler, çok bileşenli - özel pirinçler. %88 - 97 bakır içeren çift pirince tompak, %79 - 80 bakır içeren yarı tompak denir. Özel pirinçlerin adı, ek bir alaşım elementi (çinko hariç) ile verilir, örneğin çinkoya ek olarak alüminyum içeren pirinç, alüminyum pirinç vb. Teknolojik prensibe göre, deforme olabilen ve dökümhane pirinçleri ayırt edilir.

Dövme pirinçten yarı mamul ürünler şu koşullarda üretilir: yumuşak (tavlanmış), yarı sert (%10-30 sıkıştırma), sert (%30'dan fazla sıkıştırma) ve ekstra sert (%50'den fazla sıkıştırma). Döküm pirinçleri hem birincil hem de ikincil metallerden (ikincil pirinçler) eritilir.

Alüminyum, silikon, kalay, nikel, manganez, demir ve kurşun, ek alaşım katkı maddeleri olarak özel pirinç içine katılır. Bu katkı maddeleri (kurşun hariç) korozyon direncini, mukavemeti, akışkanlığı arttırır, pirinç tanesini öğütür; kurşun işlenebilirliği büyük ölçüde artırır.

Pirincin kimyasal bileşimi ve amacı, fiziksel ve mekanik özellikleri, yarı mamul çeşitleri aşağıdaki tablolarda verilmektedir:

Tablo 1. Deforme olabilen basit pirinçten yarı mamul ürünlerin kimyasal bileşimi ve türleri (GOST 1019-47'ye göre)

| marka | Bileşenler | Kirlilik (artık yok) | Yarı mamul ürünler | ||||||

| Cu | çinko | Pb | Fe | Sb | Bi | P | Toplam | ||

| L96 | 95,0-97,0 | Ö ile t a ben b n s e |

0,03 | 0,10 | 0,005 | 0,002 | 0,01 | 0,2 | radyatör boruları |

| 90 | 88,0-91,0 | 0,03 | 0,10 | 0,005 | 0,002 | 0,01 | 0,2 | Çarşaflar; kaplama bantları | 85 | 84,0-86,0 | 0,03 | 0,10 | 0,005 | 0,002 | 0,01 | 0,3 | oluklu borular |

| 80 | 79,0-81,0 | 0,03 | 0,10 | 0,005 | 0,002 | 0,01 | 0,3 | Levhalar, bantlar ve teller | |

| L70 | 69,0-72,0 | 0,03 | 0,07 | 0,002 | 0,002 | 0,005 | 0,2 | Çizgiler ve şeritler | |

| L68 | 67,0-70,0 | 0,03 | 0,10 | 0,005 | 0,002 | 0,002 | 0,3 | Şeritler, levhalar, bantlar, borular ve teller | |

| L62 | 60,5-63,5 | 0,08 | 0,15 | 0,005 | 0,002 | 0,002 | 0,5 | Şeritler, levhalar, bantlar, borular, filmaşinler | |

1. Pirinç sınıfı L70'de, listelenen safsızlıklara ek olarak, 0,005 As, 0,005 Sn ve 0,002 S'den fazla olamaz.

2. Anti-manyetik pirinçte, demir içeriği<= 0,03%.Tablo 2. Basit dövme pirincin fiziksel ve teknolojik özellikleri

| marka | L96 | 90 | 85 | 80 | 70 | 68 | 62 | |

| °C cinsinden erime noktası | 1070 | 1045 | 1025 | 1099 | 950 | 938 | 905 | |

| Yoğunluk g / cm3 | 8,85 | 8,78 | 8,75 | 8,06 | 8,62 | 8,60 | 8,43 | |

| kg/mm 2 cinsinden elastisite modülü | yumuşak pirinç | - | - | - | 10 600 | - | 11 000 | 10 000 |

| katı pirinç | 11 400 | 10 500 | 10 500 | 11 400 | 11 200 | 11 500 | - | |

| Doğrusal genleşme katsayısı X 10 6 1/°С | 17,0 | 17,0 | 18,7 | 18,8 | 18,9 | 19,0 | 20,6 | |

| cal/g °C cinsinden özgül ısı kapasitesi | 0,093 | 0,09 | 0,092 | 0,093 | 0,09 | 0,093 | 0,092 | |

| Cal/cm sn °C cinsinden termal iletkenlik | 0,592 | 0,40 | 0,36 | 0,34 | 0,29 | 0,28 | 0,26 | |

| °С cinsinden sıcak çalışma sıcaklığı | 700-850 | 700-850 | 750-850 | 750-850 | 750-850 | 750-850 | 750-850 | |

| °C cinsinden tavlama sıcaklığı | 450-650 | 450-650 | 450-650 | 450-650 | 450-650 | 450-650 | 450-650 | |

Tablo 3. Özel pirinç yarı mamul ürünlerin kimyasal bileşimi ve türleri (GOST 1019-47'ye göre)

| pirinç adı | marka | Bileşenlerin içeriği, % | Yarı mamul ürünler | |||||||

| Cu | Al | sn | Si | Pb | Fe | Mn | Ni | |||

| Alüminyum | LA77-2 | 76,0-79,0 | 1,75-2,50 | - | - | - | - | - | - | Kondenser boruları |

| Alüminyum - demirli | LAZH60-1-1 | 58,0-61,0 | 0,75-1,50 | - | - | - | 0,75-1,50 | 0,1-0,6 | - | Borular ve çubuklar | Alüminyum - Nikel | LAN59-3-2 | 57,0-60,0 | 2,5-3,50 | - | - | - | - | - | 2,0-3,0 | Borular ve çubuklar |

| Nikel | LN65-5 | 64,0-67,0 | - | - | - | - | - | - | 5,0-6,0 | Gösterge tüpleri, tel, levhalar ve bantlar |

| demirli manganez | LZhMts59-1-1 | 57,0-60,0 | 0,1-0,2 | 0,3-0,7 | - | - | 0,6-1,2 | 0,5-0,8 | - | şeritler, çubuklar, tel ve borular |

| manganez | LMts58-2 | 57,0-60,0 | - | - | - | - | - | 1,0-2,0 | - | Şeritler, çubuklar, teller ve levhalar |

| Manganez - alüminyum | LMtsA57-5-1 | 55,0-58,0 | 0,5-1,5 | - | - | - | - | 2,5-3,5 | - | dövme |

| teneke tompak | ÖK90-1 | 88,0-91,0 | - | 0,25-0,75 | - | - | - | - | - | Çizgiler ve şeritler |

| Teneke | ÖK70-1 ÖÇ62-1 ÖK60-1 |

69,0-71,0 61,0-63,0 59,0-61,0 |

- - - |

1,0-1,5 0,7-1,1 1,0-1,5 |

- - - |

- - - |

- - - |

- - - |

- - - |

borular Çubuklar, levhalar ve şeritler Kaynak teli |

| öncülük etmek | LS74-3 LS64-2 LS63-3 LS60-1 LS59-1 LS59-1V |

72,0-75,0 63,0-66,0 62,0-65,0 59,0-61,0 57,0-60,0 57,0-61,0 |

- - - - - - |

- - - - - - |

- - - - - - |

2,4-3,0 1,5-2,0 2,4-3,0 0,6-1,0 0,8-1,9 0,8-1,9 |

- - - - - - |

- - - - - - |

- - - - - - |

Şeritler, bantlar, çubuklar saatçilik için Barlar Levhalar, şeritler, kurdeleler, çubuklar, tel, borular Barlar |

| Demirli - kurşun | LZhS58-1-1 | 56,0-58,0 | - | - | - | 0,7-1,3 | 0,7-1,3 | - | - | Barlar |

| Silisli | LK80-3 | 79,0-81,0 | - | - | 2,5-4,0 | - | - | - | - | Dövme ve damgalama |

Tablo 4. Özel pirinçlerin temel fiziksel, mekanik ve teknolojik özellikleri

| marka | Yoğunluk g/cm2 |

katsayı doğrusal genişleme 10 6 , 1°C |

Erime sıcaklığı °С |

sıcak- iletkenlik kN/cm sn |

Spesifik elektro- rezistans ohm mm 2 /m |

Elastik modülü kg/mm2 |

σ kg/mm2 |

δ % |

Sıcak çalışma sıcaklığı °С |

tavlama sıcaklığı °С |

| LA 77-2 | 8,6 | 18,3 | 1000 | 0,27 | 0,075 | - | 38 | 50 | 700-770 | 600-650 |

| LAJ 60-1-1 | 8,2 | 21,6 | 904 | - | 0,09 | 10 500 | 42 | 50 | 700-800 | 600-700 |

| LAN 59-3-2 | 8,4 | 19,0 | 956 | 0,20 | 0,078 | 10 000 | 50 | 42 | 700-800 | 600-650 | LN 65-5 | 8,7 | 18,2 | 960 | 0,14 | 0,146 | 11 200 | 38 | 65 | 750-870 | 600-650 |

| LZhMts 59-1-1 | 8,5 | 22,0 | 900 | 0,24 | 0,093 | 10 600 | 45 | 50 | 650-750 | 600-650 |

| LMt 58-2 | 8,5 | 21,2 | 880 | 0,17 | 0,118 | 10 000 | 44 | 36 | 650-750 | 600-650 |

| LMC A 57-3-1 | - | - | - | - | - | - | 52 | 30 | 650-750 | 600-700 |

| ÖK 90-1 | 8,8 | 18,4 | 1015 | 0,30 | 0,054 | 10 500 | 28 | 50 | 700-800 | 550-650 |

| ÖK 70-1 | 8,5 | 19,7 | 935 | 0,22 | 0,072 | 10 600 | 35 | 60 | 650-750 | 550-650 |

| ÖÇ 62-1 | 8,5 | 19,3 | 906 | 0,26 | 0,072 | 10 000 | 38 | 40 | 700-750 | 550-650 |

| ÖÇ 60-1 | 8,4 | 21,4 | 9000,24 | 0,070 | 10 500 | 38 | 40 | 750-800 | 550-650 | |

| LS 74-3 | 8,7 | 19,8 | 965 | 0,29 | 0,078 | 10 500 | 35 | 45 | - | 600-650 |

| LS 64-2 | 8,5 | 20,3 | 910 | 0,28 | 0,066 | 10 500 | 34 | 55 | - | 600-650 |

| LS 63-3 | 8,5 | 20,5 | 905 | 0,28 | 0,066 | 10 500 | 35 | 45 | - | 600-650 |

| LS60-1 | 8,5 | 20,8 | 900 | 0,25 | 0,064 | 10 500 | 35 | 50 | - | 600-650 |

| LS 59-1 | 8,5 | 20,6 | 900 | 0,25 | 0,68 | 10 500 | 42 | 45 | 640-780 | 600-650 |

| LK 80-3 | 8,6 | 17,0 | 900 | 0,1 | 0,2 | 9 800 | 34 | 55 | 750-850 | 500-600 |

| Yarı mamullerin tipi, boyutları ve durumu | Pirinç markası | σ, kg/mm 2 | δ, % | Eriksen'e göre zımbalama derinliği (100 mm çapında zımba), sac kalınlığı, mm | |||

| 0,4-0,45 | 0,5 | 0,6-0,1 | 1,2-1,5 | ||||

| Soğuk haddelenmiş yumuşak levhalar ve şeritler: levha boyutları: kalınlık 0,4-10 mm, genişlik ve uzunluk 600x1500, 710x1410 ve 1000x2000 mm; şerit boyutları: kalınlık 0,4-10 mm, genişlik 40-500 mm | 68 L62 LMt 58-2 59-1 |

30 30 39 35 |

40 40 30 25 |

>= 10 >= 9,5 - - |

>= 11 >= 9,5 - - |

>= 11,5 >= 10,0 - - |

>= 12,5 >= 10,5 - - |

| Levhalar ve şeritler yarı katı | 68 62 LMt 58-2 |

36 35 45 |

25 20 25 |

8-10 7-9 - |

9-11 7-9 - |

9,5-11,5 7,5-9,5 - |

11-13 8-10 - |

Soğuk haddelenmiş katı levhalar ve şeritler | 68 62 LMt 58-2 ÖÇ 62-1 LS 59-1 |

40 42 60 40 45 |

15 10 3 5 6 |

7-9 5-7 - - - |

7-9 5-7 - - - |

7,5-9,5 5,5-7,5 - - - |

- - - - - |

| Şeritler ekstra sert | 62 | 60 | 2,5 | - | - | - | - |

| Sıcak haddelenmiş saclar: kalınlık 5-22 mm, genişlik ve uzunluk 600x1500, 710x1410 ve 1000x2000 mm | 62 ÖÇ 62-1 LS 59-1 |

30 35 35 |

30 20 25 |

- - - |

- - - |

- - - |

- - - |

| Şeritler (kalınlık 1.5x8.0 mm, genişlik 20-90 mm); LS 63-3 |

yumuşak yarı katı sağlam ekstra sert |

30 35-44 60 64 |

40 - 6 >= 5 |

- - - - |

- - - - |

- - - - |

- - - - |

| 5x20'den 25x60'a kadar dikdörtgen pres şeritler | 62 LZhMts59-1-1 LMts58-2 ÖÇ 62-1 LS 59-1 |

30 44 43 35 38 |

30 31 25 25 21 |

- - - - - |

- - - - - |

- - - - - |

- - - - - |

6. Pirinç şeritlerin mekanik özellikleri (GOST 2208-49'a göre)

| Pirinç markası | Malzeme durumu | σ, kg/mm 2 | δ, % | Eriksen'e göre (10 mm çapında zımba) delme derinliği, bant kalınlığı, mm | ||||

| 0.25'e kadar | 0,3-0,55 | 0,6-1,1 | 1,2-1,6 | 1,7-2,0 | ||||

| 68 62 58-2 LS 59-1 LS 63-3* |

Yumuşak | 30 30 39 35 30 |

40 35 30 25 40 |

>= 9 >= 7,5 - - - |

>= 11 >= 9,5 - - - |

>= 11,5 >= 10 - - - |

>= 12 >= 10,5 - - - |

>= 12,5 >= 11,0 - - - |

| 68 L62 LMt 58-2 LS 63-3* |

yarı katı | 35 38 45 35-44 |

25 20 25 - |

7-9 5,5-7,5 - - |

9-11 7,5-9,5 - - |

9,5-11,5 8-10 - - |

10-12 8,5-10,5 - - |

10,5-12,5 9-11 - - |

68 L62 LS 59-1 LMt 58-2 LS 63-3* |

sağlam | 40 42 45 60 44-54 |

15 10 5 3 6 |

5-7 3-5 - - - |

7-9 5,5-7,5 - - - |

7,5-9,5 6-8 - - - |

- - - - - |

- - - - - |

| 68 l62 LS 63-3 |

ekstra sert | 50 60 64 |

4 2,5 >= 5 |

- - - |

- - - |

- - - |

- - - |

- - - |

* GOST 4442-48'e göre.

Tablo 7. Yuvarlak, kare veya altıgen pirinç çubukların mekanik özellikleri (GOST 2060-60'a göre)

| Pirinç markası | çubuk durumu | Yuvarlak çapı veya yazılı dairenin çapı mm cinsinden kare ve altıgen çubuklar |

σ, kg/mm 2 | δ, % | Uygulama alanı |

| en azından | |||||

| 62 | çizilmiş preslenmiş |

5-40 10-160 |

38 30 |

15 30 |

|

| LS 59-1 | çizilmiş preslenmiş |

10-160 5-40 |

30 40 |

30 12 |

Makine mühendisliğinin tüm dallarında | LS 63-3 | çizilmiş (katı) çizilmiş yarı katı |

5-9,5 10-14 15-20 |

60 55 50 |

1 1 1 |

Saat parçaları için |

| ÖÇ 62-1 | çizilmiş preslenmiş |

5-40 10-160 |

40 37 |

15 20 |

Deniz gemi yapımında |

| ЛЖС 58-1-1 | çizilmiş preslenmiş |

5-40 10-160 |

45 30 |

10 20 |

Saat parçaları için |

| LMt 58-2 | çizilmiş preslenmiş |

5-12 13-40 |

45 42 |

20 20 |

gemi yapımında |

| LZhMts 59-1-1 | çizilmiş preslenmiş |

5-12 12-40 |

50 45 |

15 17 |

gemi yapımında |

| LAJ 60-1-1 | preslenmiş | 10-160 | 45 | 18 | uçak yapımında |

| Pirinç markası | mm cinsinden tel çapı | σ cinsinden kg/mm 2 tel durumda | δ tel durumunda % olarak | ||||

| yumuşak | yarı katı | sağlam | yumuşak | yarı katı | sağlam | ||

| 68 | 0,10-0,18 0,20-0,75 0,80-1,4 1,50-12 |

38 35 32 30 |

- 40 38 35 |

70-95 70-95 60-80 55-75 |

20 25 30 40 |

- 5 10 15 |

- - - - |

| 62 | 0,1-0,18 0,20-0,50 0,55-1,0 1,10-4,8 5-12 |

35 35 35 35 32 |

- 45 45 40 36 |

75-95 70-95 70-90 60-80 55-75 |

18 20 26 30 34 |

- 5 5 10 12 |

- - - - - |

| LS 59-1 | 2-4,8 5-12 |

35 35 |

40 40 |

45-65 45-65 |

30 30 |

- - |

5 8 |

| Pirinç markası | Boruların adı, durumu ve boyutları | kg / mm 2 cinsinden σ | δ % olarak |

| 62 68 ÖK 70-1 |

3-100 mm çapında yumuşak çekilmiş borular | 30 30 30 |

30 30 30 |

| 62 68 ÖK 70-1 |

Yarı katı çekilmiş borular | 34 35 35 |

30 30 30 |

| 62 LS 59-1 LZhMts 59-1-1 |

21-195 mm çapında preslenmiş borular | 30 40 44 |

38 20 28 |

L96* | Altıgen ve yuvarlak radyatör boruları | 35-60 | - |

| L96** | 0,35-0,50 mm iç çapa ve 1,2-2,5 mm dış çapa sahip yumuşak kılcal borular | - | - |

| 80*** | Çapı 8-80 mm, et kalınlığı 0.07-0.6 mm olan körükler için ince duvarlı borular | - | - |

* GOST 529-41'e göre, ** GOST 2624-44'e göre, *** GOST 5685-51'e göre.

Tablo 10. Döküm pirinçlerinin bileşimi, mekanik özellikleri ve amacı (GOST 1019-47'ye göre)

| Pirinç markası | Kimyasal bileşim | Yoğunluk g/cm3 |

Mekanik özellikler | Amaç | ||||||||

| Cu | Al | Fe | Mn | Si | sn | Pb | çinko | σ içinde g/mm2 |

δ % |

|||

| LA67-2.5 | 66-68 | 2-3 | - | - | - | - | - | Ö ile t a ben b n hakkında e |

8,5 | 40(kg) 30(kg) |

15(kg) 12(kg) |

Korozyona dayanıklı parçaların üretimi için |

| LAZhMts66-6-3-2 | 64-68 | 6-7 | 2,0-4,0 | 1,5-2,5 | - | - | - | 8,5 | 65 (k) 60(saat) 70 (c) |

7 (k) 7(saat) 7(c) |

Somunlar, kriko vidaları, sonsuz vidalar ve diğer ağır hizmet parçaları yapmak için | LAZH60-1-1L | 58-61 | 0,75-1,5 | 0,75-1,5 | 1,0-0,6 | - | 0,2-0,7 | - | 8,5 | 42(k) 98 (d) |

18 (k) 20(saat) |

Armatür burçları ve yatak kovanlarının üretimi için |

| LK80-3L | 79-81 | - | - | - | 2,5-4,5 | - | - | 8,5 | 30 (k) 25 (g) |

15 (k) 10(sa) |

Gemi yapımında bağlantı parçaları ve diğer parçaların üretimi için | |

| LKS 80-3-3 | 79-81 | - | - | - | 2,5-4,5 | - | 2,0-4,0 | 8,5 | 30 (k) 25 (g) |

15 (k) 7(saat) |

Yatak kovanları ve burçların üretimi için | |

| LMts58-2-2 | 57-60 | - | - | 1,5-2,5 | - | - | 1,5-2,5 | 8,5 | 35 (k) 25 (g) |

8(k) 10(sa) |

Burç yatak kovanlarının ve diğer sürtünme önleyici parçaların üretimi için | |

| LMtsOS58-2-2-2 | 56-60 | - | - | 1,5-2,5 | - | 1,5-2,5 | 0,5-2,5 | 8,5 | 30 (k) 30(saat) |

4(k) 6(sa) |

Dişli yapmak için | |

| LMtsZh55-2-1 | 53-58 | - | 0,5-1,5 | 3-4 | - | - | - | 8,5 | 50 (k) 45 (g) |

10 (k) 15(saat) |

||

| LMtsZh82-4-1 | 50-55 | - | 0,5-1,5 | 4-5 | - | - | - | 8,5 | 50 (k) 50 (k) |

15 (k) 15 (k) |

Rulmanlar ve bağlantı parçaları | |

| LS59-1L | 57-61 | - | - | - | - | 0,8-1,0- | 8,5 | 20(k) | 20(c) | Bilyalı rulmanlar için burçlar | ||

Not:

Efsane:

k - soğuk bir kalıpta döküm,

h - yere döküm,

c - santrifüj döküm.

Tablo 11. Dökümhane pirinçlerinin fiziksel ve mekanik özellikleri

| Temel özellikler | Pirinç markası | |||||||||

| LA 67-2.5 | LAZhMts66-3-3-2 | LAZh60-1-1l | LC80-3l | LKS80-3-3 | LMtsS56-2-2 | LMtsOS58-2-2-2-2 | LMtsZh52-4-1 | LMtsZh55-3-4 | LS59-1-l | |

| °C cinsinden sıvı sıcaklığı | 995 | 899 | 904 | 900 | 900 | 890 | 890 | 870 | 880 | 885 |

| Doğrusal genleşme katsayısı x 10 -6, 1/°C | - | 19,8 | 21,6 | 17 | 17 | 21 | - | - | 22 | 20,1 | Cal/cm sn °C cinsinden termal iletkenlik | 0,27 | 0,12 | 0,27 | - | - | 0,26 | 0,26 | - | 0,24 | 0,26 |

| σ cinsinden kg / mm 2 olarak: 20 °C 200 °С 300 °С 400 °С |

35 - - - |

65 - - - |

40 - - - |

40 40 40 30 |

35 - - - |

36 40 33 24 |

35 - - - |

50 50 34 32 |

50 - - - |

35 37 26 23 |

| δ %10 olarak % olarak: 20 °C 200 °С 300 °С 400 °С |

15 - - - |

7 - - - |

20 - - - |

20 22 17 17 |

20 - - - |

20 20 22 24 |

6 - - - |

20 - 24 28 |

- - - - |

40 43 - 28 |

| σ T cinsinden kg / mm 2 | - | - | 25 | 16 | 14 | 24 | - | 30 | - | 15 |

| α n kgm / cm2 cinsinden | - | - | - | 12 | 4 | 7,0 | - | - | - | 2,6 |

| Sertlik HB | 90 | - | 90 | 105 | 95 | 80 | 95 | 120 | 105 | 85 |

| % olarak doğrusal büzülme | - | - | - | 1,7 | 1,7 | 1,8 | - | 1,7 | 1,6 | 2,23 |

| Eksenel çelikle eşleştirilmiş sürtünme katsayısı: yağlama ile yağlama olmadan |

- - |

- - |

- - |

0,01 0,19 |

0,009 0,15 |

0,16 0,24 |

- - |

- - |

- - |

0,013 0,17 |

Tablo 12. İkincil pirinçlerin kimyasal bileşimi ve işaretlenmesi (GOST 1020-60'a göre)

| marka | Cu | Al | Pe | Mn | Si | Ni | sn | Pb | çinko | Külçelerin boyalarla işaretlenmesi |

| Los Angeles | 0,3-0,8 | 2-3 | - | - | - | - | - | - | Ö ile t a ben b n hakkında e |

iki beyaz çizgili |

| LAZhMt'ler | 63-68 | 6-7 | 2,0-4,0 | 1,5-2,5 | - | - | - | - | iki mavi çizgili | |

| LAJ | 56-61 | 0,75-1,5 | 0,1-0,6 | - | - | 0,2-0,7 | - | - | Bir yeşil şerit ve bir kırmızı şerit | TAMAM | 70-81 | - | - | - | 2,5-4,5 | - | - | - | iki kırmızı çizgili |

| LKS | 70-81 | - | - | - | 2,5-4,5 | - | - | 2-4 | Bir kırmızı şerit ve bir mavi şerit | |

| LMtsS | 55-60 | - | - | 1,5-2,5 | - | - | - | 1,5-2,5 | Bir yeşil şerit ve bir mavi şerit | |

| LMcOS | 55-60 | - | - | 1,5-2,5 | - | - | 1,5-2,5 | 0,5-2,5 | iki siyah çizgili | |

| LMWC1 | 53-58 | - | 0,5-1,5 | 3-4 | - | - | - | - | iki yeşil çizgi | |

| LMWC2 | 50-55 | - | 0,5-1,5 | 4-5 | - | - | - | - | Bir siyah şerit ve bir beyaz şerit | |

| LS | 56-61 | - | - | - | - | - | - | 0,8-1,9 | Bir kırmızı şerit ve bir beyaz şerit | |

| VOC | 60-80 | - | - | - | - | - | 0,5-2,0 | 1,0-3,0 | üç kırmızı çizgili | |

| LNMCJA | 58-62 | 0,5-1,0 | 0,5-1,1 | 1,5-2,5 | - | 0,5-1,5 | - | - | üç beyaz çizgili |

Pirinç, üretimi Roma İmparatorluğu zamanına kadar uzandığından, en eski alaşımdır. O zaman gümüş ve altından sonra değer olarak ilk metaldi. Bileşimi nedeniyle çekici bir görünüme ve aynı zamanda yüksek mukavemete sahiptir. Göze hoş gelen altın sarısı renk bakır verir ve çinko ve diğer bileşenlerin eklenmesi onu güçlü bir malzeme yapar.

pirinç bileşimi

Pirinç formülünde iki bileşen her zaman değişmeyecektir - bakır ve çinko. Bakır doğal bir kaynaktır, çinko atıkların geri dönüştürülmesiyle çıkarılır. Bitmiş malzemede çinko kütlesi %5 ila %50 aralığında tutulur.

Bakır, periyodik tabloda 29 numaradır, yüksek plastisiteye sahiptir, güzel sarımsı-altın rengine sahiptir. Açık hava ile etkileşime girdiğinde, metal üzerinde bakırın kırmızıya dönmesi nedeniyle bir oksit filmi belirir.

Periyodik tabloda 30 numara olan çinko, kırılgan bir metaldir ve açık mavi bir renge sahiptir, oksit filmi göründüğünde kararır.

Bakır-çinko alaşımı, tek fazlı ve iki fazlı olarak ayrılır:

- Tek fazlı alaşım yaklaşık %30 çinko içerir. Bu, plastisite ve aynı zamanda sertlik ile karakterize edilen yaygın bir bileşimdir. Çinko yüzdesi artarsa, süneklik azalırken pirincin sertliği artar. %40 çinko işaretine ulaştıktan sonra sertlik indeksi hemen düşer. Tek fazlı pirinç, sünek alaşımlara aittir ve hem düşük sıcaklıklarda hem de yüksek sıcaklıklarda işlenebilir, ancak 40°C'lik bir sıcaklıkta kırılgan bir bölge ortaya çıkar.

- Çift Fazlı Alaşım%30-50 çinkodan oluşur ve %10 içerisinde diğer metallerin safsızlıklarına sahiptir. Bu teknik veya özel bir alaşımdır. Plastisitede farklılık göstermez, sadece 700C'nin üzerinde ısıtıldığında plastik özellikler kazanır.

Pirinç türleri

Pirinç basit ve özeldir:

- Basit- Sadece iki bileşen içerir, bakır ve çinko. "L" harfi ve sayılarla işaretlenmiştir. İşaretlemedeki sayılar, bakırın alaşımın toplam kütlesine oranını gösterir. Buna dayanarak, işaretli alaşımın "L68", %68 bakır ve %32 çinko içerir.

- Özel- sadece bakır ve çinkodan oluşmaz, buna alaşımın özelliklerini özelliklerine bağlı olarak değiştiren başka metaller de eklenir. Bu malzemenin işaretlenmesi, bakırın çinkoya ve alaşımlama adı verilen diğer elementlere yüzdesi hakkında bilgi taşır. Örneğin, "LA70−3" işareti bileşimin %70 bakır, %3 alüminyum ve %27 çinko kullandığını gösterir. Özel pirinçte ek metaller şunlar olabilir:

- Teneke.

- Öncülük etmek.

- Ütü.

- Manganez.

- Nikel.

- Silikon.

- Alüminyum.

Pirinç üretimi, çeşitleri ve özellikleri

Pirinç, özel kil kaplarda yüksek sıcaklıklarda üretilir. Alaşımın imalatında çinkonun bir kısmının buharlaştığı dikkate alınmalıdır.

Pirinç, özel kil kaplarda yüksek sıcaklıklarda üretilir. Alaşımın imalatında çinkonun bir kısmının buharlaştığı dikkate alınmalıdır.

Alaşım birkaç türe ayrılır:

- Tompac, %13'ten fazla çinko içermeyen bir alaşımdır. Tompac, artan elastikiyet, pas ve aşınmaya karşı yüksek direnç ile karakterizedir. Bu tür pirinç, daha sonra madalyaların, aksesuarların, mücevherlerin, sanat ürünlerinin ve aletlerin yapıldığı değerli bir alaşım elde etmek için paslanmaz çelikle kaynak yaparken kullanılır.

- yarı tompak- çinkonun %10-20 arasında değiştiği bir alaşımdır. Semi-tompak'ın kapsamı tompak'a benzer, ancak daha az değerli bir alaşımdır.

- Dökme pirinç, %50-80 bakır ve diğer metallerin safsızlıklarını içeren bir alaşımdır. Akışkan özelliğinden dolayı yarı mamül ve dökümle şekillendirilmiş ürünlerin imalatında kullanılır. Düşük malzeme bozunma oranlarına sahiptir, sürtünme ve paslanmaya karşı dayanıklıdır ve ayrıca mükemmel mekanik özelliklere sahiptir. Dökme pirinç burç, bağlantı parçası, somun, yatak ve diğer paslanmaya dayanıklı bağlantı elemanlarının üretiminde kullanılmaktadır.

- Otomatik pirinç, yüzde olarak %0,8'i geçmeyen kurşun içeren bir alaşımdır. Kurşun, kısa talaş oluşumu nedeniyle ürünlerin işleme hızını artırmanıza olanak tanır. Levha, bant ve çubuk şeklinde üretilir, daha sonra saat parçalarını, hırdavat ve somunları taşlamak için kullanılır.

Yeterince sık pirinç bronzla karıştırılır ve hatta birçoğu bunun aynı malzeme olduğuna inanıyor - bu temelde yanlış. Bu iki metali evde de ayırt edebilirsiniz, bunun için aşağıdaki eylem algoritmasından geçmeniz gerekir:

- Her iki malzemeyi de temizleyip güneş ışığında incelemekte fayda var. Bronzun rengi kırmızıya, pirinç sarıya, hatta bazen beyaza gidecektir.

- Ürünü su dolu bir kaba koyarak yoğunluğunu analiz edebilirsiniz. Pirincin molar kütlesi 8350-8750 kg/m3 aralığındadır, kütlesi daha yüksekse bronzdur.

Pirinç uygulaması

Bu bakır-çinko malzeme dövülebilir ve viskozdur, bu nitelikleri sayesinde dövme, makine mühendisliği ve diğer alanlarda aktif olarak kullanılmaktadır. Bir örs veya çekiç etkisi altında pirinç herhangi bir şekle girer. Pirincin kapsamına bağlı olarak, yüzde olarak alaşımın bileşimi aşağıdaki işarete göre değişir:

Bu bakır-çinko malzeme dövülebilir ve viskozdur, bu nitelikleri sayesinde dövme, makine mühendisliği ve diğer alanlarda aktif olarak kullanılmaktadır. Bir örs veya çekiç etkisi altında pirinç herhangi bir şekle girer. Pirincin kapsamına bağlı olarak, yüzde olarak alaşımın bileşimi aşağıdaki işarete göre değişir:

- L80, L85, L90, L96 - cihazların elemanları, kimyasal ve ısı mühendisliği mekanizmaları, bobinler vb.

- L68 - damgalı parçalar.

- L70 - kimya endüstrisi için tüy kalemi.

- L60 - kalın duvarlı bağlantı parçaları, makine vericiler ve somunlar.

- L63 - otomotiv endüstrisi için elemanlar, kondansatör boruları.

- LAZH60−1−1 - deniz araçları için yedek parçalar.

- LA77−2 - deniz araçları için kapasitör cihazları.

- LAN59−3−2 - kimyasal ekipman, deniz taşıtları ve elektrikli makinelerin elemanları.

- LN65−5 - kondenser ve manometrik borular.

- LZhMa59−1−1 - uçak ve deniz taşıtları için yedek parçalar, yatak kovanları.

- LMts58−2 - donanım, somunlar, bağlantı parçaları.

- LO90−1, LO62−1, LO70−1, LO06−1 - ısı mühendisliği ekipmanı için kondenser boruları.

- LMtsA57−1−1 - nehir ve deniz gemileri için elemanlar ve yedek parçalar.

- LS74−3, LS63−3 - burçlar ve saat hareketleri.

- LK80−3 - korozyona dayanıklı ürünler.

- LANKMts75−2−2,5−0,5−0,5 - yaylar ve manometrik borular.

- LMsh68−0.05 - kapasitör toplayıcılar.

Pirinç, bileşimi ne olursa olsun en çok aranan ve popüler alaşım olmaya devam ediyor. Üretim teknolojisine bağlı olarak paslanma, kararma ve oksitlenme yapmaz.

Pirinç, bakır ve çinko eriyiklerinin yüksek sıcaklıkta bir bileşiğidir. Eritmeye çeşitli özellikler kazandırmak için, pirincin kullanım yönüne bağlı olarak, eritilmesi sırasında çeşitli katkı maddeleri eklenir. Bakır ve kalay alaşımının bronz olarak adlandırıldığı bilinmektedir, ancak kalay aynı zamanda pirincin eritilmesinde katkı maddesi olarak da işlev görebilir. Adı, bir bakır alaşımında çinko veya kalayın niceliksel baskınlığına bağlıdır: daha fazla kalay - bronz, daha fazla çinko - pirinç. İkinci alaşımın özellikleri, eriyiğe çok daha küçük miktarlarda eklenen katkı maddeleri ile belirlenir - bunlar metaller gibi maddelerdir: demir, kurşun ve nikel ve metal olmayanlar: silikon ve fosfor.

Çinko, yalnızca on altıncı yüzyılda bir metal şeklinde elde edilmiş olmasına rağmen, alınan pirinç modern hesaplamanın başlangıcından önce bile, eritirken, bakır eriyiğine zengin çinko cevheri - galmey (ZnCO 3 formülüne sahip bir çinko spar ve çinko silisik asit karışımı) eklenir. Pirinç elde etme yöntemi, on yedinci yüzyılın sonunda bir İngiliz metalurji uzmanı tarafından patentlendi. Ve zaten on dokuzuncu yüzyılda, Rusya ve Avrupa'nın batı kesiminde, altın takılar pirinç yoluyla tahrif edildi.

Özellikleri

Bakırdan pirinç, pirinçteki ana bileşenin içeriğine bağlı olarak önemli bir özgül ağırlığı miras aldı, yoğunluğu metreküp başına 8,3 ila 8,7 ton arasında değişiyor. Genel olarak, birçok bir alaşım olarak pirincin fiziksel özellikleri, bileşenlerinin oranı, sadece ana olanlar değil, aynı zamanda küçük miktarlarda eklenenler - alaşımlama.

Bakırdan pirinç, pirinçteki ana bileşenin içeriğine bağlı olarak önemli bir özgül ağırlığı miras aldı, yoğunluğu metreküp başına 8,3 ila 8,7 ton arasında değişiyor. Genel olarak, birçok bir alaşım olarak pirincin fiziksel özellikleri, bileşenlerinin oranı, sadece ana olanlar değil, aynı zamanda küçük miktarlarda eklenenler - alaşımlama.

Belki de aşağı yukarı kararlı bir özellik, özgül ısı kapasitesidir, oda sıcaklığındaki göstergesi 380 J / (kg * K), yani bir kilogram ağırlığındaki bir metali bir derece Kelvin ısıtmak için 380 Joule ısı alır. Spesifik elektrik direnci 0,025 ila 0,108 Ohm*sq arasında değişir. mmm. Pirinç erime noktası da 870 ila 990 santigrat derece arasında değişmektedir. Bakır çinkodan daha refrakter bir metaldir, bu nedenle çinko içeriği daha yüksek olan alaşımlar için daha düşük değerler geçerlidir.

Pirinç iyi çalışıyor temas kaynağı, ancak füzyon kaynaklı değil, yuvarlanması kolaydır. Metali havadaki oksidasyondan korumak için, pirinç bakırdan daha fazla hava koşullarına dayanıklı olmasına rağmen, kararmayı önlemek için yüzeyi cilalanmıştır. Pirinç altın rengindedir ve cilalamaya çok uygundur. Bizmut ve kurşun alaşımına yapılan katkı maddeleri, ısıtılmış durumda buruşmasını azaltır, ancak bir kesici aletle işlendiğinde alaşımın davranışını iyileştirir.

Çinko alaşımındaki içerik belirler mukavemet ve süneklik gibi önemli özellikler - görünüşte birbirini dışlayan bu iki kavram. Yüzde otuza kadar çinko eklenirse, bununla birlikte mukavemet ve süneklik özellikleri artar. Bu eşikten sonra süneklik azalmaya başlar ve mukavemet %45'e kadar yükselmeye devam eder, ardından sünekliğin yanı sıra azalır.

Birçok pirinç markası, kırılgan bir bölge olan ve alaşımın bu sıcaklık aralığında deforme olmadığı 300 ila 700 derece arasındaki sıcaklıklar haricinde, hem düşük sıcaklıklarda hem de ısıtılmış halde basınç işlemine uygundur. Pirincin mekanik ve kimyasal özelliklerini iyileştiren ek olarak alaşım katkıları içerirler.

Alaşım katkı maddeleri nasıl etkiler?

Bir alaşım ajanı, bir alaşıma ilavedir., bileşimini değiştirmek ve sonuç olarak ona bazı yeni özellikler vermek veya mevcut özellikleri artırmak veya azaltmak. Eriyik yüzeyinden metal kayıplarını azaltmak için ortaya çıkan oksit filmine alüminyum eklenir ve koruyucu bir rol oynar. Mukavemeti arttırmak ve korozyon önleyici özellikleri geliştirmek için, alaşıma ayrı ayrı veya alüminyum ve demir ile birlikte magnezyum eklenir. Ayrıca, katkı maddeleri pratik olarak metalin yoğunluğunu etkilemez.

Bir alaşım ajanı, bir alaşıma ilavedir., bileşimini değiştirmek ve sonuç olarak ona bazı yeni özellikler vermek veya mevcut özellikleri artırmak veya azaltmak. Eriyik yüzeyinden metal kayıplarını azaltmak için ortaya çıkan oksit filmine alüminyum eklenir ve koruyucu bir rol oynar. Mukavemeti arttırmak ve korozyon önleyici özellikleri geliştirmek için, alaşıma ayrı ayrı veya alüminyum ve demir ile birlikte magnezyum eklenir. Ayrıca, katkı maddeleri pratik olarak metalin yoğunluğunu etkilemez.

Nikel eriyik katkı maddesi oksidatif süreçler açısından olumsuz yönlerin tezahürünü ortadan kaldırır. Pirinç bileşimine kurşun gibi bir katkı maddesi ekleyerek alaşımın sünekliğini, dövülebilirliğini ve kesme koşullarını iyileştirmek mümkündür. Silikon, kurşunla birlikte kaymayı o kadar iyileştirir ki, bu katkı maddesiyle alaşımlanmış alaşım, kalay bronz ile eşit bir temelde kullanılabilir. Aynı zamanda, diğer katkı maddeleri olmadan eklenen silikon, özellikle pirincin sertliğini ve mukavemetini arttırır. Metal gemide kullanılacaksa, tuzlu suya dayanıklı hale getirmek için kalay eklenir.

İşaretleme

Metal işaretlemede şunlara uyun: devlet standartlarında belirtilen belirli kurallar - GOST. Alaşım, ilk harf - L ile gösterilir, ardından alaşım katkı maddelerinin ilk harfleri, katkı maddesi miktarını gösteren sayılarla birlikte gösterilir. İlk harften sonra işaretli deforme olabilen pirinç sayılar içerir - bileşimde ne kadar bakır vardır: L 70.

Metal işaretlemede şunlara uyun: devlet standartlarında belirtilen belirli kurallar - GOST. Alaşım, ilk harf - L ile gösterilir, ardından alaşım katkı maddelerinin ilk harfleri, katkı maddesi miktarını gösteren sayılarla birlikte gösterilir. İlk harften sonra işaretli deforme olabilen pirinç sayılar içerir - bileşimde ne kadar bakır vardır: L 70.

Dövme pirinç de alaşımlı ise, katkı maddelerinin ilk harfi atamaya eklenir ve sayı yüzde olarak: LAN 60-1-1, bu %60 bakır, %1 alüminyum ve %1 nikeldir. Böyle bir alaşımdaki çinko içeriği, bu 100 - (60 + 1 + 1) = % 38'lik farkla hesaplanır. Döküm için pirinç farklı şekilde işaretlenmiştir: alaşım bileşenlerinin nicel değerleri, ilk harflerinden hemen sonra girilir. Yani üründe LC 40 Mts 1 çinko %40, manganez %1.

pirinç kapsamları

Bu alaşımın üretimi için dünya çapında çinko tüketiminin iki milyon ton olduğu tahmin edilmektedir ve bu miktarın yarısı hurda çinko ürünleri tarafından temsil edilmektedir. Teknik amaçlı pirinç yaklaşık olarak eşit miktarda bakır ve çinkonun kaynaştırılmasıyla elde edilir. Tüm pirinç ürünler, uygulama yönünü belirleyen üç ana türe ayrılabilir:

- deforme olabilir- yüzde ondan az çinko içerir, ikinci adı tompaktır, sünekliği iyidir, korozyona uğramaz ve metal üzerinde iyi kayar. Çelikle mükemmel kaynaklanabilirliğe ve altın gibi mükemmel bir renk tonuna sahiptir;

- dökümhane- isimleri, ana uygulama yönünden, nesnelerin döküm yoluyla üretilmesinden bahseder, %50-80 bakırdan oluşurlar. Alaşım korozyona dayanıklıdır, diğer metallere sürtüldüğünde deforme olmaz, çok dayanıklıdır ve kırılgan değildir. Eriyikte, herhangi bir konfigürasyondaki kalıplara dökmek kolaydır;

- hafif makineli tüfek- bunlar kurşun katkılı alaşımlardır, bu kombinasyon, ürünleri otomatik bir konumda işlerken çok önemli olan ayrık talaşların kesicinin altından çıkmasını mümkün kılar - makine parçalarının aşınması azalır ve işleme hızı artar.

Dünyada en çok aranan metallerden biri pirinçtir. Bu alaşımın kullanımı, ulusal ekonominin hemen hemen tüm sektörlerini etkiler. % 20 içinde çinko ilaveli basit alaşımlar, makine parçaları ve mekanizmaları, ısı eşanjörlerinin imalatında kullanılır.

Üzerinde damgalı ürünlerin imalatı alaşımlara gitmek% 40'a kadar çinko dahil edilerek ve bu tür alaşımlar katkı maddeleri ile alaşımlandırılırsa, gemi yapımı ve makine mühendisliğinde, uçak yapımında ve yapımında, saat endüstrisinde vb. Kullanılırlar. Sanat objeleri, çeşitli mücevherler ve diğer özellikler dahil işaretler tombak askeri ayrımından yapılmıştır.

Dökme pirinç, agresif bir ortamda çalışan parçaların üretimi için bir malzemedir. Donanım otomatik makineden yapılır - kendinden kılavuzlu vidalar, cıvata ve saplamalı somunlar dahil vidalar. Alaşım manyetik değildir, örneğin pusula parçalarının imalatı için bu özelliğin talep edildiği yerlerde kullanılır. Artan ısı kapasitesi, termal cihazlarda kullanımını belirler, bu nedenle semaverler uzun zamandır pirinçten yapılmıştır. Kilise kapları, bu altın alaşımın başka bir uygulama alanıdır.

takılarda pirinç, mücevher ve bijuteri imalatında taklit ettiği asil metallerden daha az değerli değildir. Uzmanlar pirinç ürünleri üç gruba ayırır:

Altın rengine en yakın renk, yüzde on beş çinko ve %5 oranında alüminyum katkılı pirinçtir. Altın ve sahte yoğunluğu kıyaslanamaz olmasına rağmen, genellikle bu özellik sahtekâr insanlar tarafından altın takılar dövülür. Pirinç parçaları oksalik asitle temizleyin.

Vardiya programı, uygulamasının sınırlamaları

Vardiya programı, uygulamasının sınırlamaları Form ve sözleşmeler

Form ve sözleşmeler Pirinç - neler dahildir?

Pirinç - neler dahildir? mutluyum: alıntılar dünya olacak

mutluyum: alıntılar dünya olacak Yeni evliler için tasarruf defteri

Yeni evliler için tasarruf defteri Bir satış sayfası oluşturma: adım adım talimatlar

Bir satış sayfası oluşturma: adım adım talimatlar Oblivion fraksiyonları ve loncaları

Oblivion fraksiyonları ve loncaları