Technológia az optikai alkatrészek finom polírozására. Optikai alkatrészek gyártása és ellenőrzése - A. A. Efremov Kiegészítő technológiai műveletek

Fehérorosz Köztársaság Oktatási Minisztériuma

Oktatási intézmény

"BELORUSZI ÁLLAMI EGYETEM

INFORMATIKA ÉS RÁDIÓELEKTRONIKA "

"A FELDOLGOZÁS TECHNOLÓGIAI FOLYAMATA

OPTIKUS RÉSZEK (általános alapok) "

MINSK, 2008

Alapvető technológiai műveletek

Az optikai alkatrészek gyártásának technológiai folyamata a munka- és rögzítőfelületek feldolgozásából áll. A nyersdarabok (csomós üveg, csempe, préselés stb.) Megadják a szükséges méreteket, a felületek pedig - a szerkezetet a rendeltetésüknek megfelelően.

A legcélszerűbb technológiai folyamat összeállításakor figyelembe kell venni az alapanyagok típusát, a tételben lévő alkatrészek számát, a rendelkezésre álló technikai eszközöket (berendezések, szerszámok stb.) És a szükséges gyártási pontosságot. Számos optikai alkatrész feldolgozása több fő szakaszra osztható, amelyek mindegyikének megvan a saját célja.

Üres. Az ürítési műveletek a felesleges anyag eltávolítása, a munkadarab pontos alakjának megadása, a szükséges méretek megtartása, a kívánt felületi szerkezet (matt) biztosítása a későbbi finom csiszoláshoz.

A félkész termék beszerzésére irányuló műveletek nagyon változatosak lehetnek. Ez üvegvágás, fűrészelés, marás, fúrás, kerekítés, nagyolás, közepes csiszolás, letörés stb. Sok műveletben (gömbcsiszolás, központosítás, marás, csiszolás) széles körben használják a fémkerámia kötéssel rendelkező, szintetikus gyémántból készült szerszámot.

Kiegészítő műveletek (ragasztás, ragasztás, blokkolás stb.) Segítségével rögzítik az alkatrészeket az eszközökre, és csoportosítják őket a közös további feldolgozáshoz vagy mindenféle szennyeződés eltávolításához (mosás, törlés).

Finom csiszolás. Ez az optikai rész felületének polírozásra való előkészítése, azaz a munkadarabon lévő rések eltávolítása, és az oldalak méreteinek a meghatározott méretre állítása a különböző méretű csiszolóanyagokkal történő szekvenciális feldolgozás (ún. ). A finom csiszolás matt felületet és nagyon finom szerkezetet eredményez.

A csiszolószemcsék, amikor az üveg és a csiszológép közé gurulnak, vágóéleikkel károsítják az üveget. A csiszolószemcsék ütés-vibrációs hatása miatt az üvegre sérült felületi réteg (kiemelkedések és homorú törések) keletkezik, alatta pedig egy belső törött réteg. A törött réteg mélysége többször (4 vagy több) nagyobb, mint a felszíni réteg kiemelkedéseinek mélysége (N. N. Kachalov, K. G. Kumanin és más tudósok kutatása).

Ha az őrlés során felesleges víz keletkezik, a szemeket le kell mosni, az egyes maradék szemekre gyakorolt nyomás megnő, összetörik vagy elakadnak. Ebben az esetben elkerülhetetlenek a karcolások és karcolások. A túl sok csiszolóanyag megakadályozza a szemek szabad gördülését, karcolásokat okoz és csökkenti a termelékenységet. A csiszolás akkor a legtermékenyebb, ha a csiszolószemcsék egy rétegben vannak elosztva.

Az orsó forgási sebessége befolyásolja a szemek gördülési gyakoriságát, ütés- és rezgéshatását. A sebesség túlzott növekedése a centrifugális erő hatására a még el nem használt szemek leesését okozza.

Az őrlés mennyisége arányos a nyomás mértékével. A nyomás, amelyen a gabona zúzódik (zúzóerő) gyakorlatilag a határ. Értéke a felhasznált csiszolóanyag szilárdságától függ.

Kiderült, hogy a víz kémiai folyamatokat okoz az üvegfelületen, aminek következtében ékek jönnek létre, amelyek hozzájárulnak az üvegrészecskék elválasztásához a kezelt felülettől.

Polírozás. Ez a művelet a finom csiszolás után az optikai rész felületén fennmaradó szabálytalanságok eltávolítására, amíg a kívánt érdességi és tisztasági osztályt el nem érik, valamint a megmunkált felület síkosságának vagy görbületének meghatározott pontosságának eléréséig. Az eljárás számos tényező együttes hatására épül: mechanikai, kémiai és fizikai -kémiai

A kísérletek azt mutatták, hogy különféle nedvesítő folyadékok használata felgyorsíthatja vagy lelassíthatja a polírozási folyamatot. Bebizonyosodott, hogy az üveg szilíciumvegyületei víz hatására a legvékonyabb (0,0015–0,007 mikron) fóliát képezik, ami megállítja a víz hozzáférését az üveg mélyebb rétegeihez és azok kémiai hatását. A mechanikai erők hatására ez a fólia elszakad, és friss üvegréteget tár fel, amely ismét víznek van kitéve. Ennek eredményeképpen új filmréteg képződik, amely azonnal letörik stb. A fólia maga is képes a polírozóanyag részecskéit a felületén tartani tapadási erőkkel.

Tányérokat, gombákat és csészéket használnak polírozóeszközként, amelyekre egy réteg gyantát vagy szálas anyagokat visznek fel

Az ólomüveg, a tükör, az építőüveg kétoldalas polírozására, a kiváló minőségű üvegáru díszítésére nagy jelentőségű az üvegfelület maratással történő kémiai (savas) kezelésének módszereinek javítása. Ez a módszer használható az üvegfelület mechanikus polírozása helyett, néha mechanikus módszerekkel kombinálva.

Központosítás. Ez egy olyan művelet, amelynek során az optikai tengelyével szimmetrikusan megmunkáló alkatrészt megmunkálják, amelyben a lencse optikai és geometriai tengelye is igazodik. A művelet végrehajtásának szükségessége a következő körülményekből adódik. A nyersdarabok készítése során, például oszlopok lekerekítésekor (1. ábra, a), nagyolásnál, csiszolásnál és polírozásnál az üvegréteg egyenetlen eltávolítása miatt, a lencsék ék alakúak lehetnek, amelyet az egyenetlen vastagság jellemez. az él mentén lévő részeket (1. ábra, b). Egy ilyen résznél gömb alkalmazása esetén a gömbfelületek középpontjai eltolódnak, és ennek következtében az optikai tengely a lencse geometriai tengelyéhez képest.

1. ábra. Decentrációs oktatási rendszer:

a - a munkadarabok oszlopának tengelye eltérése; b - a gömbfelület középpontjának elmozdulása

Rizs. 2. A lencse koncentrációja:

a - az optikai tengely párhuzamos a geometriai tengellyel; b - optikai tengely a geometriai tengely szögében

Rizs. 3 Vázlatos ábrázolás

4. ábra Automatikus lencse -beállítás a foglalatok közötti tömörítéssel:

1 lencse; 2 körös

A lencse optikai tengelye a központosítási művelet előtt párhuzamos lehet geometriai tengelyével (2. ábra, a), vagy bizonyos szögben mehet hozzá (2. ábra, b). Egy ilyen lencsében a szélei különböző távolságban helyezkednek el az optikai tengelytől, és különböző vastagságúak. Ilyen objektívet nem lehet a készülék keretébe helyezni, mivel a kép gyenge lesz (az objektív optikai tengelye nem esik egybe a keret geometriai tengelyével). Középpontú lencse esetén az élek vastagsága megegyezik, az optikai és geometriai tengelyek a decentralizációs tűréshatáron belül vannak igazítva (3. ábra, b).

A lencse felszerelése a tartóra a központosítás előtt optikailag vagy mechanikusan történik.

Optikai módszer - a szemre vagy az optikai cső alá "vakító" beépítés. A lencsét egy központosító gyantával rögzítik egy forgó patronra olyan helyzetben, amelynél a lámpa szálának képe vagy az optikai csőben lévő „kigyulladás” képe mozdulatlan.

A mechanikus módszer (önközpontosító) az, hogy a lencsét automatikusan telepítik a tömörítéssel két patron között, amelyek szigorúan ugyanazon a tengelyen helyezkednek el (4. ábra).

Mindkét módszerrel a helyes beszerelést garantálja a tokmány rögzítőélének jó előkészítése és vágása, valamint a központosító rész ütés nélküli forgása.

Ragasztás. A ragasztás feladata egy mereven rögzített és központosított rendszer megszerzése.

Bizonyos esetekben (különösen a lapos részeknél) a ragasztást optikai érintkezés váltja fel (két polírozott felület molekuláris tapadása).

Kiegészítő technológiai műveletek

A legfontosabb kiegészítő blokkoló művelet az alkatrészek vagy munkadarabok eszközökkel való összekapcsolása (matrica, mechanikus módszer, optikai érintkezési módszer, vákuumrögzítés, leválasztókban való elhelyezés stb.) A további kötésfeldolgozás érdekében. A lámpatest és a hozzá rögzített alkatrészek vagy munkadarabok kombinációját blokknak nevezik. A termék minősége és a technológiai folyamat gazdaságossága nagymértékben függ a blokkolási módszer helyes megválasztásától, az alkatrészek méretétől és alakjától, valamint a megadott pontosságtól függően.

A blokkolásnak biztosítania kell:

1) a lehető legnagyobb számú munkadarab biztosítása;

2) könnyű feldolgozás ebben a műveletben (például: csiszolás, polírozás);

3) kényelem a szükséges mérések elvégzéséhez;

4) a rögzítés megbízhatósága a legintenzívebb működési feltételek mellett;

5) a munkadarabok vagy alkatrészek mechanikai sérüléseinek és deformációjának hiánya;

6) a kezelt felületek helyes és szimmetrikus elrendezése a lámpatesthez és a feldolgozószerszámhoz képest;

7) a zárás és a feloldás egyszerűsége és sebessége.

Az optikai gyártásban számos blokkolási módszert alkalmaznak. A leggyakoribb módszer azonban továbbra is a rugalmas rögzítés.

Rugalmas rögzítés. Kis- és tömeggyártásban használják közepes pontosságú alkatrészekhez. Ez a művelet a következő átmeneteket tartalmazza:

1. A gyantapárnák ragasztása az alkatrész egyik feldolgozott oldalán kézzel vagy speciális félautomata eszközön.

2. A lencse második kezelt felületének tisztítása

3. A lencsék fellapogatása a lappoló eszköz alaposan megtisztított felületére (gomba, csésze, előlap).

4. Alkatrészek ragasztása ragasztóeszközre.

5. Az egység hűtése.

A gyantaréteg vastagsága hűtés után 0,1-0,2 d legyen (d a lencse átmérője), de legalább 1 mm (kis átmérőjű lencséknél). Így például egy 30 mm átmérőjű lencse esetében a gyantapárna magassága 3-6 mm. A gyantapárna átmérője megegyezik az alkatrész átmérőjével, és enyhén kúpos kialakítású a könnyű blokkolás érdekében (5. ábra). A feloldás a hűtőszekrényben történik, és néha csak egy fából készült kalapáccsal.

A kitöltést kis átmérőjű és kis görbületi sugarú lencsékhez használják. A lencséket felülről olvadt gyantával csöpögtetik a lencsékre, amelyek be vannak csiszolva, illetve azokon helyezkednek el. A gyanta kitölti a csészét, felmelegíti a lencséket és ragaszkodik hozzájuk. Amíg a gyanta megszilárdul, fűtött ragasztóeszközt, például gombát helyeznek bele. A gyantába való megfelelő bemerítés és kiegyenlítés után, hogy a rögzítőelemek tengelyei egy vonalba kerüljenek, a blokkot lehűtjük, tisztítás után a tömb felületét oldószerrel és vízzel leöblítjük. A feloldás a blokk felmelegítésével történik.

Merev rögzítés. Alkatrészek tömeges és nagyüzemi gyártására használják, 0,5 vagy több gyűrűs felületi pontossági tűréssel, 0,05 mm vagy annál nagyobb vastagsághoz.

Az első oldal megmunkálásához a lencséket (préseléssel) mereven ragasztják közvetlenül a készülékre speciális foglalatokban vagy platformokon (6. ábra, a).

Rizs. 5. A gyanta párnák fajtája

A készüléket körülbelül 100 ° C hőmérsékletre melegítik. Ugyanakkor az alkatrészeket kissé felmelegítik. Egy vékony réteg gyantát vagy kátrányos szövettömítést visznek fel a rögzítő rögzítő felületére (a második oldal feldolgozása során). A lencsék bottal történő felhordása után az alkatrész alól származó gyanta a lehető legnagyobb mértékben megmarad. Az első oldal feldolgozása (érdesítés vagy marás, közepes és finom csiszolás, polírozás) után az alkatrész teljes felületét lakkozzák és a második oldalon azonos sorrendben dolgozzák fel.

Félmerev rögzítés. Vékony lencsékhez használják, a kezelt felület nagy görbületi sugarával. A lencsét egy fém alátéten lévő, kátrányos kendővel ellátott tömítéssel ragasztják, majd a készülékhez ragasztják (6. ábra, b). A szemüveggyártás során a fűtött nyersdarabokat közvetlenül a gyantarétegre ragasztják. Az ilyen rögzítés pontosságának biztosítása érdekében egy speciális szerszám formálja az inverz alakú üléseket a gyanta rétegen. Ezek határozzák meg a lencsék helyét blokkoláskor (6. ábra, c).

Mechanikus rögzítés. Leggyakrabban kiürítési műveletekhez használják, például prizmák rögzítéséhez.

Az alkatrészeket egymáshoz közel, fém kivitelben, megfelelő kivágásokkal kell elhelyezni. A végdarabokat csavar vagy rugós kapcsok tartják a helyükön. A szélső részek alá rugalmas tömítést (gumi, karton) helyeznek.

Rizs. 6. Címkézési séma (kemény és félkemény módszerek):

a - kemény módszer; b - félmerev módszer; c - matrica a gyanta kiemelkedéseken

(1 - lencse; 2 - kátrányos szövettömítés; 3 - gömb alakú lemez;

4 - gyanta; 5 - ragasztóeszköz);

Gipszkarton. A módszert leggyakrabban prizmák rögzítésére használják 3 "-os és nagyobb, valamint nagyobb méretű üvegdarabok szögtűrésével. A vakolás abból áll, hogy vizes gipszoldatot és cementet öntenek egy edénybe, testbe stb. . 7) közvetlenül az alkatrészen Az edény alja csavarokkal vagy más módon van rögzítve a gyűrűhöz.

Rizs. 7. Gipszkarton séma:

1 - prizma; 2 - csapó előlap; 3 - lemez; 4 - alsó; 5 - a test gyűrűjét prizmákkal a gipsz megszilárdulása után drótkefével 2-3 mm mélységig tisztítják és mossák.

A blokk tisztításának biztosítása érdekében a prizmák közötti helyet öntés előtt finoman szitált száraz fűrészporral borítják, és a fém peremet 3-4, 2-3 mm vastagságú lemezre helyezik. A nedvesség és a vakolat lehullása elleni védelem érdekében a megtisztított teret olvadt paraffinnal borítják.

A feloldás a vakolat fakalapáccsal történő feldarabolásával vagy speciális díszítő prés segítségével történik. A prés használata csökkenti a feloldási folyamat munkaigényét, és jobb minőséget biztosít, mivel szinte minden prizma teljesen mentes a vakolattól.

Optikai érintkezési módszer. Pontos felületek (legfeljebb 0,05 gyűrű), szögméretek 1-2 ", párhuzamosság 1-10" (precíziós lemezek, tükrök, ékek, prizmák) alkatrészek megmunkálásakor optikai érintkezőrögzítést használnak. Ugyanakkor a "színes" 0,5-2 gyűrűvel csiszolt alkatrészek felületeit alaposan meg kell tisztítani és zsírtalanítani kell (alkohol, éter, mókuskefe, törlőkendő), és óvatosan leengedik, és az érintkező szintén gondosan előkészített polírozott felületéhez nyomják. eszköz. A nyomást addig kell végezni, amíg az interferencia minta el nem tűnik. Az alkatrészek közötti rést lakk vagy fedett sellak oldat borítja.

Az érintkező eszközök különböző formájúak és méretűek lehetnek (8. ábra) alakjuktól és méretüktől függően

Rizs. 8. Érintőeszközök lemezekhez és prizmákhoz: a - érintkezőlemez sík -párhuzamos lemezekkel (1 - lemezek; 2 - érintkezőlemezek); b - eszköz a prizmákhoz és ékekhez (1 - prizmák; 2 - érintkezőeszköz) a feldolgozott részekhez.

Felületüket 0,1-0,5 gyűrű pontossággal kell csiszolni. Ha párhuzamosságra van szükség, akkor 1-2 ”-ig fenntartható. A szögek pontossága szintén szigorúan fennmarad, mivel a termék minősége függ a szögméretek pontosságától, a párhuzamosságtól és az érintkező eszközök felületminőségétől.

Amikor eltávolítják az érintkezésből, fűtést vagy hűtést alkalmaznak. A vékony részeket (0,1-0,5 mm) borotvapengével vagy egy csepp éterrel óvatosan lehet eltávolítani az alkatrész felületére.

Rögzítés elválasztókban. Elválasztókat vagy elválasztó eszközöket használnak a munkadarabban és a végső műveletekben, pontos felületkezeléssel és szögméretekkel. Az elválasztó egy kivágással ellátott tartó, amelybe a munkadarabokat helyezik. Az ilyen alkatrészek feldolgozása, például egy munkadarabban, mindkét oldalról egyszerre végezhető el (9. ábra, a). A pontos befejezéshez különböző átmérőjű kivágásokkal ellátott vastag üveglapokat használnak, amelyekbe különböző alkatrészeket helyeznek (9. ábra, b). A kivágások megakadályozzák, hogy az alkatrész a párnán kívülre essen.

Rizs. 9. Elválasztó: a - kétoldalas csiszolás sémája (1 - leválasztó; 2 - lemez; 3 - darálók); b-üvegleválasztó lapos alkatrészek gépesített befejezéséhez

Maga a leválasztó a működési folyamat során folyamatosan korrigálja a polírozó párna felületét, ezáltal jó állapotban tartja azt, vagyis egyben formázótárcsa is.

Ha növelni vagy csökkenteni kell az ék szögét egy alkatrészen (lemez, ék), akkor egy terhelést ragasztanak a széléhez puha viaszsal, ami miatt a kívánt terület erősebb reakciója következik be.

A lyukak területének és az elválasztó egész részének arányát számítással határozzák meg.

Csiszolókészlet gyártása

A domború felület csiszolása, amikor durvábbról finomabb csiszolóanyagra vált, mindig a szélén kezdődik. Ez biztosítja, hogy a kívánt lencsevastagság a középpontban maradjon, és a teljes felület egyenletesen legyen csiszolva a szélektől a közepéig. A csiszolószerszám görbületi sugarai alulvágással változnak, amikor a durvább csiszolóanyagoktól a finomabb csiszolóanyagokig mozog.

Rizs. 10. A szerszámcsésze (a) és a gomba (b) felületének görbületi sugarának változásának sematikus képei:

R 1 - a nagyolószerszám görbületi sugara; R 2 - a szerszám görbületi sugara közepes csiszoláshoz; R 3 - a szerszám görbületi sugara a finom csiszoláshoz

A csészék görbületi sugarai fokozatosan csökkennek (10. ábra, a), míg a gombáké éppen ellenkezőleg, nőnek (10. ábra, b).

A szerszám csiszolásakor a felület megkapja a kívánt görbületi sugarat vagy pontos síkosságot. Ezzel egyidejűleg a felületet csiszolják, amíg a vágó vagy a kaparó nyomait el nem távolítják.

A művelet sorrendje a következő.

1. A szerszám felületét az utolsó csiszolási szakaszhoz egy adott sugár sablonja szerinti vágással állítják be, majd ezt követően blokkolják rajta az elutasított alkatrészek tömbjét.

2. A tömböt ugyanazon a szerszámon csiszolják és csiszolják. Interferencia minta ("szín") látható.

3. Ha a "szín" nem felel meg ennek a köszörűkészletnek a követelményeinek, akkor vágja le újra a darálót, köszörülje át, csiszolja és ellenőrizze a "színt".

Rizs. 11. Lapping séma:

a - kis görbületű felületek; b - nagy görbületű felületek (D bl - tömbátmérő)

4. A kívánt "szín" elérésekor a szerszámot addig csiszolják, amíg a vágó vagy a kaparó nyomait el nem távolítják, és a tömböt végül ismét ellenőrzik a tesztüveghez képest.

5. Amikor az utolsó darálót előkészítették, például az M10 mikroporral való őrléshez, állítsa be (már lappolás útján) az utolsó előtti darálót, például az M20 mikroporral történő őrléshez. Ehhez egy tesztblokkot csiszolnak rajta, és lefűzését a szerszámhoz igazítják az utolsó csiszoláshoz. A kis görbületű (nagy görbületi sugarakkal rendelkező) tömböket átmérőjük legalább ¼, a nagy görbületű tömböket az átmérő 1 / 6-1 / 7-ével kell dörzsölni (11. ábra). A gyártásban még mindig vannak nevek: "gyenge sugarak" (nagy görbületi sugarak), "erős sugarak" vagy "meredek gömbök" (kis görbületi sugarak). Ezeket a neveket nem szabad használni.

6. A kiegyenesített daráló alá illessze az előzőt, stb., Amíg az egész készletet be nem állítja.

A metil -bromidot (CH3Br) és a metilén -bromidot (CH2Br2) széles körben alkalmazták a halogénlámpák gyártásában. 2 A kvarc -halogénlámpa gyártásának technológiai folyamata

Fehérorosz Köztársaság Oktatási Minisztériuma

Oktatási intézmény

"BELORUSZI ÁLLAMI EGYETEM

INFORMATIKA ÉS RÁDIÓELEKTRONIKA "

ESSZÉ

A témán:

"A FELDOLGOZÁS TECHNOLÓGIAI FOLYAMATA

OPTIKUS RÉSZEK (általános alapok) "

MINSK, 2008

Alapvető technológiai műveletek

Az optikai alkatrészek gyártásának technológiai folyamata a munka- és rögzítőfelületek feldolgozásából áll. A nyersdarabok (csomós üveg, csempe, préselés stb.) Megadják a szükséges méreteket, a felületek pedig - a szerkezetet a rendeltetésüknek megfelelően.

A legcélszerűbb technológiai folyamat összeállításakor figyelembe kell venni az alapanyagok típusát, a tételben lévő alkatrészek számát, a rendelkezésre álló technikai eszközöket (berendezések, szerszámok stb.) És a szükséges gyártási pontosságot. Számos optikai alkatrész feldolgozása több fő szakaszra osztható, amelyek mindegyikének megvan a saját célja.

Üres. Az ürítési műveletek a felesleges anyag eltávolítása, a munkadarab pontos alakjának megadása, a szükséges méretek megtartása, a kívánt felületi szerkezet (matt) biztosítása a későbbi finom csiszoláshoz.

A félkész termék beszerzésére irányuló műveletek nagyon változatosak lehetnek. Ez üvegvágás, fűrészelés, marás, fúrás, kerekítés, nagyolás, közepes csiszolás, letörés stb. Sok műveletben (gömbcsiszolás, központosítás, marás, csiszolás) széles körben használják a fémkerámia kötéssel rendelkező, szintetikus gyémántból készült szerszámot.

Kiegészítő műveletek (ragasztás, ragasztás, blokkolás stb.) Segítségével rögzítik az alkatrészeket az eszközökre, és csoportosítják őket a közös további feldolgozáshoz vagy mindenféle szennyeződés eltávolításához (mosás, törlés).

Finom csiszolás... Ez az optikai rész felületének polírozáshoz való előkészítése, azaz a munkadarabon lévő rések eltávolítása, és az oldalak méreteinek a meghatározott méretre állítása a különböző méretű csiszolóanyagokkal történő szekvenciális feldolgozás (ún. ). A finom csiszolás matt felületet és nagyon finom szerkezetet eredményez.

A csiszolószemcsék, amikor az üveg és a csiszológép közé gurulnak, vágóéleikkel károsítják az üveget. A csiszolószemcsék ütés-vibrációs hatása miatt az üvegre sérült felületi réteg (kiemelkedések és homorú törések) keletkezik, alatta pedig egy belső törött réteg. A törött réteg mélysége többször (4 vagy több) nagyobb, mint a felszíni réteg kiemelkedéseinek mélysége (N. N. Kachalov, K. G. Kumanin és más tudósok kutatása).

Ha az őrlés során felesleges víz keletkezik, a szemeket le kell mosni, az egyes maradék szemekre gyakorolt nyomás megnő, összetörik vagy elakadnak. Ebben az esetben elkerülhetetlenek a karcolások és karcolások. A túl sok csiszolóanyag megakadályozza a szemek szabad gördülését, karcolásokat okoz és csökkenti a termelékenységet. A csiszolás akkor a legtermékenyebb, ha a csiszolószemcsék egy rétegben vannak elosztva.

Az orsó forgási sebessége befolyásolja a szemek gördülési gyakoriságát, ütés- és rezgéshatását. A sebesség túlzott növekedése a centrifugális erő hatására a még el nem használt szemek leesését okozza.

Az őrlés mennyisége arányos a nyomás mértékével. A nyomás, amelyen a gabona zúzódik (zúzóerő) gyakorlatilag a határ. Értéke a felhasznált csiszolóanyag szilárdságától függ.

Kiderült, hogy a víz kémiai folyamatokat okoz az üvegfelületen, aminek következtében ékek jönnek létre, amelyek hozzájárulnak az üvegrészecskék elválasztásához a kezelt felülettől.

Polírozás... Ez a művelet az optikai rész felületén fennmaradó szabálytalanságok finom csiszolás után történő eltávolítására, amíg el nem érik az előírt érdességi és tisztasági osztályt, valamint a megadott pontosság eléréséig a megmunkált felület síkosságát vagy görbületét tekintve. Az eljárás számos tényező együttes hatására épül: mechanikai, kémiai és fizikai -kémiai

A kísérletek azt mutatták, hogy különféle nedvesítő folyadékok használata felgyorsíthatja vagy lelassíthatja a polírozási folyamatot. Bebizonyosodott, hogy az üveg szilíciumvegyületei víz hatására a legvékonyabb (0,0015–0,007 mikron) fóliát képezik, ami megállítja a víz hozzáférését az üveg mélyebb rétegeihez és azok kémiai hatását. A mechanikai erők hatására ez a fólia elszakad, és friss üvegréteget tár fel, amely ismét víznek van kitéve. Ennek eredményeképpen új filmréteg képződik, amely azonnal letörik stb. A fólia maga is képes a polírozóanyag részecskéit a felületén tartani tapadási erőkkel.

Tányérokat, gombákat és csészéket használnak polírozóeszközként, amelyekre egy réteg gyantát vagy szálas anyagokat visznek fel

Az ólomüveg, a tükör, az építőüveg kétoldalas polírozására, a kiváló minőségű üvegáru díszítésére nagy jelentőségű az üvegfelület maratással történő kémiai (savas) kezelésének módszereinek javítása. Ez a módszer használható az üvegfelület mechanikus polírozása helyett, néha mechanikus módszerekkel kombinálva.

Központosítás. Ez egy olyan művelet, amelynek során az optikai tengelyével szimmetrikusan megmunkáló alkatrészt megmunkálják, amelyben a lencse optikai és geometriai tengelye is igazodik. A művelet végrehajtásának szükségessége a következő körülményekből adódik. A nyersdarabok készítése során, például oszlopok lekerekítésekor (1. ábra, a), nagyolásnál, csiszolásnál és polírozásnál az üvegréteg egyenetlen eltávolítása miatt, a lencsék ék alakúak lehetnek, amelyet az egyenetlen vastagság jellemez. az él mentén lévő részeket (1. ábra, b). Egy ilyen résznél gömb alkalmazása esetén a gömbfelületek középpontjai eltolódnak, és ennek következtében az optikai tengely a lencse geometriai tengelyéhez képest.

1. ábra. Decentrációs oktatási rendszer:

a - a munkadarabok oszlopának tengelye eltérése; b - a gömbfelület középpontjának elmozdulása

Rizs. 2. A lencse koncentrációja:

a - az optikai tengely párhuzamos a geometriai tengellyel; b - optikai tengely a geometriai tengely szögében

Rizs. 3 Vázlatos ábrázolás

4. ábra Automatikus lencse -beállítás a foglalatok közötti tömörítéssel:

1 lencse; 2 körös

A lencse optikai tengelye a központosítási művelet előtt párhuzamos lehet geometriai tengelyével (2. ábra, a), vagy bizonyos szögben mehet hozzá (2. ábra, b). Egy ilyen lencsében a szélei különböző távolságban helyezkednek el az optikai tengelytől, és különböző vastagságúak. Ilyen objektívet nem lehet a készülék keretébe helyezni, mivel a kép gyenge lesz (az objektív optikai tengelye nem esik egybe a keret geometriai tengelyével). Középpontú lencse esetén az élek vastagsága megegyezik, az optikai és geometriai tengelyek a decentralizációs tűréshatáron belül vannak igazítva (3. ábra, b).

A lencse felszerelése a tartóra a központosítás előtt optikailag vagy mechanikusan történik.

Optikai módszer - a szemre vagy az optikai cső alá "vakító" beépítés. A lencsét egy központosító gyantával rögzítik egy forgó patronra olyan helyzetben, amelynél a lámpa szálának képe vagy az optikai csőben lévő „kigyulladás” képe mozdulatlan.

A mechanikus módszer (önközpontosító) az, hogy a lencsét automatikusan telepítik a tömörítéssel két patron között, amelyek szigorúan ugyanazon a tengelyen helyezkednek el (4. ábra).

Mindkét módszerrel a helyes beszerelést garantálja a tokmány rögzítőélének jó előkészítése és vágása, valamint a központosító rész ütés nélküli forgása.

Ragasztás. A ragasztás feladata egy mereven rögzített és központosított rendszer megszerzése.

Bizonyos esetekben (különösen a lapos részeknél) a ragasztást optikai érintkezés váltja fel (két polírozott felület molekuláris tapadása).

Kiegészítő technológiai műveletek

A legfontosabb kiegészítő blokkoló művelet az alkatrészek vagy munkadarabok eszközökkel való összekapcsolása (matrica, mechanikus módszer, optikai érintkezési módszer, vákuumrögzítés, leválasztókban való elhelyezés stb.) A további kötésfeldolgozás érdekében. A lámpatest és a hozzá rögzített alkatrészek vagy munkadarabok kombinációját blokknak nevezik. A termék minősége és a technológiai folyamat gazdaságossága nagymértékben függ a blokkolási módszer helyes megválasztásától, az alkatrészek méretétől és alakjától, valamint a megadott pontosságtól függően.

A blokkolásnak biztosítania kell:

1) a lehető legnagyobb számú munkadarab biztosítása;

2) könnyű feldolgozás ebben a műveletben (például: csiszolás, polírozás);

3) kényelem a szükséges mérések elvégzéséhez;

4) a rögzítés megbízhatósága a legintenzívebb működési feltételek mellett;

5) a munkadarabok vagy alkatrészek mechanikai sérüléseinek és deformációjának hiánya;

6) a kezelt felületek helyes és szimmetrikus elrendezése a lámpatesthez és a feldolgozószerszámhoz képest;

7) a zárás és a feloldás egyszerűsége és sebessége.

Az optikai gyártásban számos blokkolási módszert alkalmaznak. A leggyakoribb módszer azonban továbbra is a rugalmas rögzítés.

Rugalmas rögzítés... Kis- és tömeggyártásban használják közepes pontosságú alkatrészekhez. Ez a művelet a következő átmeneteket tartalmazza:

1. A gyantapárnák ragasztása az alkatrész egyik feldolgozott oldalán kézzel vagy speciális félautomata eszközön.

A leghatékonyabb technológiai művelet, amely lehetővé teszi, hogy a fém alkatrészek felületét ideális állapotba hozza, a lappolás. Az ezen eljárásnak kitett alkatrészek szivárgásmentes vagy szorosan illeszkedő kötéseket képezhetnek. Az ilyen vegyületek képződésének igénye, és ennek megfelelően a speciális eszközök és anyagok segítségével végzett technológiai műveletben számos tevékenységi területen létezik.

A technológia lényege

A lappolás, amelynek köszönhetően a kívánt érdességű és meghatározott eltérésekkel rendelkező felületeket lehet előállítani, egy vékony fémréteg eltávolítását jelenti a munkadarabról, amelyhez - a kaparás befejező műveletével ellentétben - nem csak szerszámokat használnak , de finom csiszolóporokat vagy pasztákat is. A csiszolóanyag, amellyel az ilyen feldolgozást végzik, felvihető mind az alkatrész felületére, mind egy speciális eszközre, amelyet lapnak neveznek.

A lassú sebességgel és a folyamatosan változó mozgási irány segítségével végzett lapozás nemcsak a felületi érdességet csökkenti a kívánt értékre, hanem jelentősen javítja annak fizikai és mechanikai jellemzőit is.

A lappangást, amelyet gyakran lappolásnak is neveznek, sokféleképpen lehet elvégezni. Tehát az összetett konfiguráció részeit, amelyeket egyetlen példányban gyártanak, teljesen kézzel dolgozzák fel, és a kis tételekben gyártott termékek őrléséhez félig mechanikus módszert alkalmaznak. Ebben az esetben az alkatrész feldolgozási zónába történő ellátását manuálisan végzik, és magát az őrlést mechanikus eszközök segítségével végzik. Az alkatrészek nagy tételben és nagy mennyiségben történő gyártásakor nem lehet nélkülözni olyan eszközt, mint a lappológép, amelynek segítségével befejező műveleteket végeznek.

Különleges eszközök és anyagok

Amint fentebb említettük, a végrehajtáshoz speciális szerszámra van szüksége, amelyet lapnak neveznek. A munkafelület alakja szerint az ilyen eszközöket a következő típusokra osztják:

- lapos szerszám;

- hengeres belső felülettel;

- külső hengeres felülettel;

- kúpos típusú szerszám.

Amikor kiválaszt egy anyagot a lappangó szerszám gyártásához, ügyeljen arra, hogy keménysége lényegesen alacsonyabb, mint a munkadarab gyártási anyagának keménysége. Ez a követelmény annak a ténynek köszönhető, hogy a csiszolóport vagy pasztát, amelynek használatával a lappangást végzik, a szerszám anyaga megtarthatja. Tehát a leggyakoribb alapanyagok egy ilyen eszköz gyártásához:

- szürke öntöttvas;

- réz;

- vezet;

- puha acél;

- különféle fafajták;

- egyéb fémek és nemfémes anyagok.

Az előzetes és a végső lappantási műveletek elvégzéséhez különféle formájú és mindenféle anyagokból készült szerszámokat használnak. Például durvább csiszolóanyag használata esetén előzetes műveletek elvégzéséhez lágyabb anyagokból készült szerszámot használnak. Munkafelületén hornyok vannak vágva a csiszolóanyag tartására, amelyek mélysége 1-2 mm. A termékek végső feldolgozását finoman diszpergált csiszolóanyaggal végezzük egy olyan eszközzel, amelynek munkafelülete teljesen sima. A befejező műveletek elvégzésére szolgáló eszközök gyártásához használt anyag elsősorban öntöttvas. Ólomból és fából készült lappolószerszámok segítségével a munkadarabok felülete fényes lesz.

A csiszolópor a hatékony és hatékony lappolás fő anyaga. Az ilyen porokat a gyártási anyagtól függően keményre (az anyag keménysége magasabb, mint a) és lágyra (keménységük alacsonyabb, mint az edzett acélra) osztják. Az első típusú porok gyártásához korundot, szénkorundot és csiszolóanyagot használnak, a másodikat pedig króm -oxid, bécsi mész, krokusz stb. A szemcsésség szerint a csiszolóporokat is több kategóriába sorolják. A különböző kategóriájú porokat és pasztákat színük szerint is megkülönböztetheti egymástól. Tehát a durva szemcsés poron alapuló paszták világos zöldek, közepesen szemcsések-sötétzöldek, finom porú paszták-zöldes-feketék.

Az utolsó típusú paszták leghíresebb fajtája, amelyek segítségével befejező lappolási műveleteket végeznek, a GOI paszta.

Sok otthoni lakatos készít port és pasztát a lappangáshoz. Ezt meglehetősen könnyű megtenni: ehhez alaposan meg kell őrölni a csiszolókorong darabjait egy masszív mozsárban, majd a kapott port nagyon finom cellákkal ellátott szitán kell átszitálni.

A tapadás hatékonyságát és minőségét a használt berendezéseken és a csiszolóanyagon kívül komolyan befolyásolja az alkalmazott kenőanyag. Különféle anyagok használhatók ilyen anyagként:

- terpentin;

- ásványi olaj;

- kerozin;

- állati zsírok;

- alkohol vagy légi kerozin.

Az utolsó két anyagot olyan esetekben használják, amikor fokozott követelményeket támasztanak a lappolás minőségével szemben.

Eszközök és szerelvények

A legelterjedtebb befejező szerszám az átlapoló lemez, amely, mint fentebb említettük, különféle anyagokból készülhet. Az ilyen lemez gyártási típusának és anyagának megválasztását, amely meglehetősen univerzális eszköz, mind a feldolgozott alkatrészek jellemzői, mind a letapogatott felület minőségére vonatkozó követelmények befolyásolják. Az összes típusú lemez közül a legelterjedtebbek az öntöttvas minőségi termékek, amelyek keménysége (a HB szerint) 190-230 egység.

A lemez vagy más típusú lapos szerszám kialakítását és méreteit mind a feldolgozott termékek tervezési jellemzői, mind a feldolgozás típusa befolyásolja: durva vagy befejező. Ezeket a lemezeket, mint eszközt a lappoláshoz használják sík felületek megmunkálásához. Ebben az esetben, amint azt fentebb már említettük, a nagyoláshoz használt lemezek felületére speciális hornyokat visznek fel, amelyek spirál alakúak is lehetnek. Az ilyen hornyok nem csak a csiszolóanyagot tartják a lappangási területen, hanem eltávolítják a hulladékot is.

Természetesen nem lehet hengeres felületeket, lyukakat és összetett konfigurációjú lemezeket csiszolni lemez segítségével. Ezért ilyen célokra olyan eszközt készítenek, amelynek alakja optimális egy bizonyos konfiguráció egy részének feldolgozásához. Tehát lehetnek kerek, hengeres, gyűrű alakú, kúpos, tárcsás szerkezetek stb.

A szerszám, amellyel a lappolási műveleteket végzik, szintén rögzített és állítható. A második típusú eszköz sokoldalúbb, felépítése, amely egy osztott munkarészből, egy kúpból és egy csúszó eszközből áll, biztosítja az átmérő megváltoztatásának lehetőségét.

A hengeres alkatrészek megmunkálásához egyáltalán nem szükséges speciális lappológépet használni; ehhez egy univerzális esztergáló vagy fúróberendezés nagyon alkalmas. Ilyen esetekben a megmunkálandó munkadarab a berendezés középpontjába vagy tokmányába rögzíthető, attól függően, hogy felületének melyik részét kell csiszolni.

Az eredetileg lappoláshoz tervezett gépeket általános célú berendezésekbe és speciális modellekbe sorolják. Általános célú gépeken, amelyek felszerelhetők egy vagy két fúrószerszámmal, túlnyomórészt sík és hengeres felületű munkadarabokat dolgoznak fel. A kisebb alkatrészeket, amikor ilyen gépeken szabadon megmunkálják, egy speciális leválasztóba helyezik, ahol két forgó lapító tárcsa között helyezkednek el. A nagy alkatrészeket egy speciális eszköz segítségével rögzítik a gépre, és egy csiszolótárcsával dolgozzák fel.

Bonyolultabb kialakításúak és kevésbé sokoldalúak a speciális gépek, amelyek készülékét kifejezetten egy bizonyos konfigurációjú alkatrészek csiszolására tervezték: szelepülések, vezérműtengely -bütykök, főtengely -naplók, fogaskerekek stb.

Az ilyen gépeket, amelyek nagy termelékenységgel rendelkeznek és magas színvonalú lappangást biztosítanak, nagy- és tömeggyártásban használják, ezért gyakran innovatív technikai megoldásokat alkalmaznak kialakításukban: önközpontosító centrifugális tokmányok, a szorítóerő automatikus beállítására szolgáló eszközök stb. .

A munkavállalók munkahelyeinek és szakmáinak egységes tarifa- és képesítési referenciakönyve (ETKS). 71. szám

Jóváhagyva a Szovjetunió Munkaügyi Állami Bizottságának, a Szakszervezetek Szövetségi Központi Tanácsának 1985.7.24-i állásfoglalásával N 239 / 16-26

Optikai polírozó

67. § A 2. kategória optikai részeinek polírozója

A művek leírása... Egyszerű optikai üvegrészek finom csiszolása és polírozása félautomata és univerzális csiszoló- és polírozó berendezéseken. Csiszolószerszámok csiszolása különféle típusú csiszoló- és polírozógépeken, felületi minőségi tűréssel az interferenciagyűrű 0,3 -nál nagyobb gyakori hibái esetén.

Muszáj tudni: csiszoló- és polírozógépek használata és szabályai; gépek beállítása és a szerszám csiszolásának folyamata vonalzóhoz, sablonhoz; vezérlő- és mérőeszközök és műszerek eszköze, célja és használata; optikai szemüvegek márkái és minőségei; csiszolóanyagok jelölése és jellemzői; használt segédanyagok; általános információk a tűrések és leszállások rendszeréről, a minőségről, az érdesség paramétereiről és a feldolgozási tisztasági osztályokról.

Munkapéldák

1. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 10–50 mm, vastagság / átmérő vagy nagyobb oldalarány 0,1 -nél nagyobb - finom csiszolás és polírozás a VI – VII. Tisztasági osztályok szerint, tűrésekkel: a felületi minőségért több mint 1, 5 interferencia gyűrű 1 cm felületen, 0,7 gyűrű feletti lokális hibák esetén, 0,6 mm vastagság esetén 7-10 perc ék esetén.

2. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 50-100 mm és legfeljebb 10 mm között, összetett alkatrészek, amelyek nagyobb oldala vagy átmérője 10-50 mm, vastagság / átmérő vagy nagyobb oldal aránya 0,15 felett - finomcsiszolás és polírozás a VIII. tisztasági osztálynak megfelelően, tűrésekkel: a felületminőségre az interferenciagyűrű 2,0 -nél nagyobb általános hibáival, a felület 1 cm -jén, a gyűrű 1,0 -nél nagyobb helyi hibái esetén, vastagság felett 0,5 mm, ék esetén több mint 7 percig.

3. Plano-domború, mindkét oldalán domború és meniszkusz pozitív lencse, 10-50 mm-nél nagyobb átmérővel, vastagság / átmérő arány felett 0,09-finom csiszolás és polírozás a VI-VII tisztasági osztályok szerint, tűrésekkel: a felületi minőségért általános hibák 2,0 felett interferencia gyűrű a felület 1 cm -jén, helyi hibák esetén 0,7 gyűrű felett, 0,4 mm vastagságnál.

4. A lencsék plano -domborúak, bikonvexek és menisci pozitívak, átmérőjük 50-100 mm és legfeljebb 10 mm között, összetett lencsék 10-50 mm -nél nagyobb átmérőjűek, vastagságuk és átmérőjük aránya 0,2 felett - finom csiszolás és polírozás a VII. tisztasági osztály szerint, tűrésekkel: a felületminőségnél az általános hibák esetében, amelyek több mint 2,0 interferenciagyűrű per 1 cm felület, a helyi hibák esetén több mint 1,0 gyűrű.

68. § A 3. kategória optikai részeinek polírozója

A művek leírása... Optikai üvegből, kristályokból és kerámiából készült közepesen bonyolult alkatrészek finom csiszolása és polírozása félautomata és univerzális csiszoló- és polírozó berendezéseken.

Muszáj tudni: köszörű- és polírozógépek beállításának szabályai; optikai üvegek, kristályok és más optikai anyagok fizikai -kémiai tulajdonságai; gyártási módszerek és technikák a szerszám beállításához; az optikai eszközök lineáris és szögméreteinek ellenőrzésére szolgáló optikai eszközök használatára vonatkozó szabályok; tűrések és leszállások rendszere, minősége, érdesség paraméterei és feldolgozási tisztasági osztályai.

Munkapéldák

1. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 10 és 50 mm között van, vastagságuk és átmérőjük aránya vagy nagyobb oldala 0,05 és 0,09 között - finom csiszolás és polírozás az IV -V tisztasági osztályok szerint, tűrésekkel: a felületminőség szerint általános hibák az interferenciagyűrű 0,8 és 1,0 közötti értékét a felület 1 cm -re, helyi hibák esetén a gyűrű 0,5-0,7 felett, 0,3-0,6 mm vastagság esetén, ék esetén 5-6 perc alatt.

2. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 50–100 mm és legfeljebb 10 mm, összetett részek, amelyek nagyobb oldala vagy átmérője 10–50 mm, vastagságuk és átmérőjük aránya vagy nagyobb oldala 0,05–0,15 - finom csiszolás és polírozás az V - VII tisztasági osztályok szerint, tűrésekkel: a felületminőséghez általános hibák esetén 1,0-1,5 interferenciagyűrű felett 1 cm felületen, helyi hibákhoz 0,7-1,0 gyűrű felett, 0,4-0,5 mm vastagsághoz ék 5-7 perc alatt.

3. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 100-500 mm -nél nagyobb, összetett alkatrészek, amelyek nagyobb oldala vagy átmérője 50-100 mm és legfeljebb 10 mm, vastagságuk és átmérőjük vagy nagyobb oldaluk aránya 0,15 felett - finomcsiszolás és polírozás a VIII - IX tisztasági osztályokhoz, tűrésekkel: a felületminőséghez az általános hibákhoz, amelyek több mint 1,0 interferenciagyűrű per 1 cm felület, a helyi hibákhoz, több mint 0,7 gyűrűhöz, 0,3 mm -nél nagyobb vastagsághoz, ékhez több mint 10 percig.

4. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 500 mm -nél nagyobb, nagyobb oldala vagy 100 mm -nél nagyobb átmérőjű, 6-10 -nél nagyobb oldalaránnyal, vagy vastagsággal az átmérőhöz vagy nagyobb oldalhoz aránya több mint 0,2 - finom csiszolás és polírozás a VIII. tisztasági osztálynak megfelelően, tűrésekkel: felületminőség esetén általános hibák esetén, amelyek több mint 2,0 interferenciagyűrű per 1 cm felület, helyi hibák esetén több mint 1,5 gyűrű, vastagság esetén 1,5 mm -nél nagyobb, ék esetén több mint 10 percig.

5. 10–200 mm -nél nagyobb átmérőjű polírozott optikai alkatrészek - gyémánt szerszámmal vagy csiszolóanyaggal letörve.

6. Ékek és prizmák AR, BR, BS, BU típusú, 1 és 2 fényvisszaverő felülettel, 10-50 mm -nél nagyobb oldalmérettel - finom csiszolás és polírozás a IV - VII tisztasági osztályok szerint, tűrésekkel: a felületi minőségért az interferenciagyűrű több mint 1, 0 -ával a felület 1 cm -re számítva, a gyűrű 0,5 -nél nagyobb lokális hibái esetén, a szögek és piramisok esetében 5 perc alatt.

7. Ékek és prizmák, amelyek nagyobb oldalamérete 50-100 mm és legfeljebb 10 mm, összetett, nagyobb oldalméret 10-50 mm - finom csiszolás és polírozás a VII. Tisztasági osztály szerint, tűrésekkel: felületre Minőség több mint 1, 5 interferenciagyűrűvel 1 felület felületen, 0,7 gyűrű feletti helyi hibák esetén, szögek és piramisok esetén 10 perc alatt.

8. A lencsék sík-domborúak, bikonvexek, meniszkusz pozitívak, átmérőjük több mint 10–50 mm, a lencse vastagsága és átmérője 0,05–0,09 felett-finom csiszolás és polírozás az IV-V tisztasági osztályok szerint, tűrésekkel: felületre minőség az általános hibák szerint, amelyek a felület 1 cm -jénél több, mint 1,5–2,0 interferenciagyűrű, a gyűrű 0,5–0,7 feletti helyi hibái esetén 0,15–0,4 mm vastagság esetén.

9. A lencsék sík -domborúak, bikonvexek, meniszkusz pozitívak, átmérőjük 50-100 mm és legfeljebb 10 mm, összetett lencsék 10-50 mm -nél nagyobb átmérőjűek, vastagságuk és átmérőjük 0,1 és 0,2 között nagyobb - finom csiszolás és polírozás az IV - VI tisztasági osztályok szerint, tűrésekkel: a felületminőséghez az általános hibák miatt, amelyek több mint 1,5-2,0 interferenciagyűrű per 1 cm felület, a helyi hibák miatt több mint 0,7-1,0 gyűrű, vastagság esetén több mint 0,4-0,5 mm.

10. A lencsék sík-domború, mindkét oldalán domború, pozitív meniszkuszok, amelyek átmérője meghaladja a 100–250 mm-t, az összetett lencsék átmérője 50–100 mm és legfeljebb 10 mm, vastagsága és átmérője 0,2- finom csiszolás és polírozás a VIII-IX tisztasági osztályok szerint, tűrésekkel: a felületminőséghez általános hibák esetén, amelyek 1,0 cm-nél nagyobb interferenciagyűrű / 1 cm felület, helyi hibák esetén 1,0 gyűrű felett, 0,2 mm vastagságnál.

69. § A 4. osztály optikai alkatrészeinek csiszolója

A művek leírása... Optikai üvegből, kristályokból és kerámiából készült összetett alkatrészek finom csiszolása és polírozása félautomata és univerzális csiszoló- és polírozó berendezéseken.

Muszáj tudni: a lineáris, szögméretek és optikai jellemzők ellenőrzésére szolgáló műszerek beállításának szabályai; a különböző márkájú optikai üveg feldolgozásának technológiai jellemzői; a tisztaság és szín befejezésének módszerei; különféle eszközök eszköze és gyártási módszereik.

Munkapéldák

1. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 10-50 mm, vastagságuk és átmérőjük aránya 0,03-0,05 felett - finom csiszolás és polírozás a tisztasági III. , 6–0,8 interferenciagyűrű 1 cm felületen, 0,3–0,5 gyűrű feletti lokális hibák esetén 0,1–0,3 mm vastagság esetén, ékönként 3–4 perc alatt.

2. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 50–100 mm és legfeljebb 10 mm között van, összetett alkatrészek, amelyek nagyobb oldala vagy átmérője 10–50 mm, vastagságuk és átmérőjük aránya vagy nagyobb oldala 0,06–0,1 - finom csiszolás és polírozás IV - V tisztasági osztályok szerint, tűrésekkel: a felületminőséghez, általános hibák esetén, amelyek több mint 0,6 és 1,0 közötti interferenciagyűrű 1 cm felületen, 0,5-0,7 gyűrűnél nagyobb helyi hibák esetén, vastagság esetén 0,1-0,4 mm -nél nagyobb, 4-5 percig tartó ék esetén.

3. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 100-500 mm -nél nagyobb, összetett alkatrészek, amelyek nagyobb oldala vagy átmérője 50-100 mm -nél nagyobb és legfeljebb 10 mm, vastagságuk és átmérőjük vagy nagyobb oldalarányuk 0,05-0,15 felett - finom csiszolás és polírozás V - VII tisztasági osztályok szerint, tűrésekkel: a felületminőséghez, általános hibák esetén, amelyek több mint 0,3 és 1,0 közötti interferenciagyűrű 1 cm felületen, 0,5-0,7 gyűrűnél nagyobb helyi hibák esetén, vastagság esetén 0,3 mm -nél nagyobb, 5 percig tartó ék esetén.

4. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 500 mm -nél nagyobb, komplexek, amelyek nagyobb oldala vagy átmérője 100 mm -nél nagyobb, oldalarányuk 10-15 -nél nagyobb, vagy vastagságuk / átmérőjük vagy nagyobb oldalarányuk nagyobb, mint 0,08 - 0,2 - finom csiszolás és polírozás a IV - VII tisztasági osztályok szerint, tűrésekkel: a felületminőséghez, általános hibák esetén, amelyek több mint 1,0-2,0 interferencia gyűrű 1 cm felületen, 1,0-1,5 gyűrűnél nagyobb helyi hibák esetén 1,0–1,5 mm vastagságú, 7–10 percig tartó ék esetén.

5. Polírozott optikai alkatrészek, amelyek átmérője legfeljebb 10 és 200 mm - gyémánt szerszámmal vagy szabad csiszolóanyaggal letörve.

6. Ékek és prizmák 1–2 AKR, BP, BM típusú fényvisszaverő felülettel, 10–50 mm -nél nagyobb oldalmérettel - finom csiszolás és polírozás a tisztasági III. Osztály szerint, tűrésekkel: a felületi minőség érdekében általános hibák több mint 0,5-1, 0 interferencia gyűrű 1 cm felületen, 0,3-0,5 gyűrű feletti helyi hibák esetén, szögek és piramisok 1-5 perc alatt.

7. Ékek és prizmák 1-2 AkR, BP, BM típusú fényvisszaverő felülettel, nagyobb oldalmérettel 50-100 mm és 10 mm között, összetett, nagyobb oldalmérettel 10-50 mm felett - finom csiszolás és polírozás a VI tisztasági osztály szerint, tűrésekkel: a felületminőség esetén az általános hibák esetében, amelyek a felület 1 cm -jénél több, mint 0,6-1,5 interferenciagyűrű, a gyűrű 0,5-0,7 -nél nagyobb helyi hibái esetén szögek és piramisosság több mint 4-10 percig.

8. Ékek és prizmák 1-2 AKR, BP, BM típusú fényvisszaverő felülettel, 100 mm -nél nagyobb oldalmérettel, összetett, nagyobb oldalmérettel 50 felett és 10 mm -ig - finom csiszolás és polírozás VII. Tisztasági osztály tűrésekkel: minőségi felületek esetén, ha az általános hibák több mint 1,0 interferenciagyűrűt tartalmaznak a felület 1 cm -jén, helyi hibák esetén több mint 0,7 gyűrűt, szögeket és piramisokat 8 percnél tovább.

9. A lencsék plano -domborúak, mindkét oldalán domborúak, meniszkuszok pozitívak és negatívak, átmérőjük 10-50 mm -nél nagyobb, vastagságuk és átmérőjük aránya 0,03-0,05 mm -nél nagyobb - finom csiszolás a tisztasági III. Osztály szerint, tűrésekkel : felületminőség esetén általános hibák esetén 0,8-1,5 interferenciagyűrű felett 1 cm felületen, helyi hibáknál 0,3-0,5 gyűrű felett, 0,05-0,15 mm vastagság esetén.

10. A lencsék sík-domborúak, mindkét oldalán domborúak, meniszkusz pozitívak és negatívak, átmérőjük 50-100 mm és legfeljebb 10 mm között, összetett lencsék 10-50 mm-nél nagyobb átmérővel, vastagság-átmérő arányuk felett 0,02-0,05 - finom csiszolás és polírozás az IV - V tisztasági osztályok szerint, tűrésekkel: a felületi minőséghez, ha az általános hibák több mint 1,0 és 1,5 közötti interferenciagyűrű per 1 cm felület, a helyi hibák több mint 0,5 és 0,7 gyűrű között , 0,1-0,4 mm vastagságnál.

11. A lencsék plano -domborúak, mindkét oldalán domborúak, meniszkuszok pozitívak és negatívak, átmérőjük 100-250 mm -nél nagyobb, összetett lencsék 50-100 mm -es és legfeljebb 10 mm -es átmérőjűek, vastagságuk és átmérőjük 0,2 felett - finom csiszolás és polírozás a VIII-IX osztályok szerint tisztaság tűrésekkel: a felületminőséghez az általános hibák esetén, amelyek a felület 1 cm-jénél több mint 0,5 és 1,0 közötti interferenciagyűrű, a gyűrű 0,5-0,8-nál nagyobb helyi hibái esetén , 0,3 mm feletti vastagsághoz.

12. A lencsék plano-domborúak, bikonvexek, meniszkuszok pozitívak és negatívak, átmérőjük meghaladja a 250 mm-t, komplex lencsék 100 mm-nél nagyobb átmérővel, vastagság / átmérő arányuk 0,2 felett-finom csiszolás és polírozás a VII. - IX tisztasági osztály tűrésekkel: a felületminőségre az általános hibák szerint, amelyek a felület 1 cm -jénél több mint 0,5 és 1,0 közötti interferenciagyűrű, a gyűrű 0,3 -nál nagyobb helyi hibái esetén, 0,05 mm -nél nagyobb vastagság esetén .

70. szakasz. Az 5. kategória optikai részeinek polírozója

A művek leírása... Különösen összetett alkatrészek finom csiszolása és polírozása minden márkájú optikai üvegből, kristályokból és kerámiából félautomata és univerzális csiszoló- és polírozó berendezéseken.

Muszáj tudni: a lágy és kemény üvegek, optikai kristályok és kerámiák feldolgozásának technológiai jellemzői; csiszoló és polírozó anyagok felhasználásának sorrendje.

Munkapéldák

1. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 10 és 50 mm között van, vastagságuk és átmérőjük vagy nagyobb oldaluk aránya legfeljebb 0,03 - finom csiszolás és polírozás az I - II tisztasági osztályok szerint, tűrésekkel: az általános felületi minőségért hibák legfeljebb 0, 6 interferencia gyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,3 gyűrű, legfeljebb 0,1 mm vastagság, ék legfeljebb 3 percig.

2. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 50-100 mm és legfeljebb 10 mm, összetett alkatrészek, amelyek nagyobb oldala vagy átmérője 10-50 mm, vastagság / átmérő vagy nagyobb oldal aránya legfeljebb 0,02 - finom csiszolás és polírozás II - IV tisztasági osztályokhoz, tűrésekkel: a felületi minőséghez, általános hibákkal, legfeljebb 0,6 interferenciagyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,5 gyűrű, legfeljebb 0,1 mm vastagság esetén, ékhez legfeljebb 4 percig.

3. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 100-500 mm -nél nagyobb, összetett részek, amelyek nagyobb oldala vagy átmérője 50-100 mm -nél nagyobb és legfeljebb 10 mm, vastagságuk és átmérőjük vagy nagyobb oldalarányuk 0,03-0,05 között - finom csiszolás és polírozás a II - IV tisztasági osztályok szerint, tűrésekkel: a felületminőséghez az általános hibák szerint, legfeljebb 0,3 interferenciagyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,5 gyűrű, legfeljebb 0,3 mm vastagságig, ékhez legfeljebb 5 percig.

4. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 500 mm -nél nagyobb, komplexek, nagyobb oldala vagy átmérője 100 mm -nél nagyobb, oldalsó arányuk legfeljebb 15, vagy vastagság / átmérő vagy nagyobb oldalarány több mint 0,05–0,08 - finom csiszolás és polírozás a II - III tisztasági osztályok szerint, tűrésekkel: a felületminőséghez az általános hibák szerint, legfeljebb 1,0 interferenciagyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,7 gyűrű, 1,0 mm vastagságig, ékhez 5 percig ...

5. Ékek és prizmák 1, 2, 3 fényvisszaverő felülettel, VL, VK, VP típusok, nagyobb oldalmérettel 10 és 50 mm felett - finom csiszolás és polírozás az I - II tisztasági osztályok szerint, tűrésekkel: a felületi minőségért általános hibákra legfeljebb 0, 5 interferencia gyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,3 gyűrű, szögekhez és piramisokhoz 1 percig.

6. Ékek és prizmák 1, 2, 3 fényvisszaverő felülettel, VL, VK, VP típusú, nagyobb oldala 50-100 mm és 10 mm között, komplex, nagyobb oldala 10-50 mm - finom csiszolás és polírozás a II - V tisztasági osztályok szerint, tűrésekkel: a felületminőség általános hibái esetén legfeljebb 0,5 interferenciagyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,5 gyűrű, szögek és piramisok esetén legfeljebb 4 perc.

7. Ékek és prizmák 1, 2, 3 fényvisszaverő felülettel, VL, VK, VP típusok, amelyek nagyobb oldala 100 mm -nél nagyobb, komplex, nagyobb oldaluk 50 felett és legfeljebb 10 mm - finom csiszolás és polírozás a II- VI tisztasági osztályok tűrésekkel: a felületi minőséghez általános hibák esetén legfeljebb 1,0 interferenciagyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,7 gyűrű, szögek és piramisok esetén legfeljebb 8 perc.

8. A lencsék sík-domborúak, bikonvexek, meniszkuszok pozitívak és negatívak, átmérőjük 10-50 mm-nél nagyobb, vastagság-átmérő arányuk legfeljebb 0,03-finom csiszolás és polírozás az I-II tisztasági osztályok szerint, tűrésekkel : a felületi minőséghez az általános hibák szerint legfeljebb 0, 8 interferenciagyűrű 1 cm felületen, helyi hibák esetén legfeljebb 0,3 gyűrű, legfeljebb 0,05 mm vastagságig.

9. A lencsék sík-domborúak, bikonvexek, meniszkuszok pozitívak és negatívak, átmérőjük 50-100 mm és legfeljebb 10 mm között, összetett lencsék 10-50 mm-nél nagyobb átmérővel, vastagság-átmérő arányukkal 0,06 -ig - finom csiszolás és polírozás II -IV osztályokban tisztaság tűrésekkel: a felület minősége általános hibák esetén 1,0 interferencia gyűrű 1 cm felületen, helyi hibák esetén 0,5 gyűrűig, 0,1 mm vastagságig .

10. A lencsék plano-domború, mindkét oldalán domború, pozitív és negatív meniszkuszok, amelyek átmérője meghaladja a 100-250 mm-t, az összetett lencsék átmérője 50-100 mm és legfeljebb 10 mm, vastagság-átmérő arányuk pedig legfeljebb 0,2 -ig - finom csiszolás és polírozás a II - IV osztályok szerint tisztaság tűrésekkel: a felületminőség általános hibáival legfeljebb 0,5 interferencia gyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,5 gyűrű, egy vastagsága legfeljebb 0,3 mm.

11. A lencsék plano-domború, mindkét oldalán domború, pozitív és negatív meniszkuszok, amelyek átmérője meghaladja a 250 mm-t, a komplex lencsék 100 mm-nél nagyobb átmérővel, vastagság / átmérő arányuk legfeljebb 0,2-finom csiszolás és polírozás a IV-VI tisztasági osztályok tűrésekkel: a felületi minőséghez az általános hibák szerint legfeljebb 0,5 interferenciagyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,3 gyűrű, legfeljebb 0,05 mm vastagságig.

71. § A 6. kategória optikai részeinek polírozója

A művek leírása... Mindenféle optikai üvegből, kristályból és kerámiából készült alkatrészek durva, közepes és finom csiszolása, polírozása és kikészítése rugalmas rögzítési módszerrel, klasszikus feldolgozási módokkal, egyenként a "befejező" művelethez, csoportos módszerrel durva, közepes és finomcsiszolás univerzális csiszoló- és polírozó berendezéseken, univerzális eszközök használatával.

Muszáj tudni: optimális módszerek a nagy bonyolultságú optikai alkatrészek méretének feldolgozására és finomhangolására minden optikai anyagból; minden típusú csiszoló-, csiszoló-, nagyoló- és simítógép beállítására szolgáló eszköz és szabályok; mindenféle mérőeszköz.

Munkapéldák

1. Lapos optikai alkatrészek, amelyek nagyobb oldala vagy átmérője 100–500 mm -nél nagyobb, komplexek, amelyek nagyobb oldala vagy átmérője 50–100 mm és legfeljebb 10 mm, vastagságuk az átmérőhöz vagy nagyobb oldaluk 0,03 -ig - durva, közepes és finom csiszolás, polírozás és simítás az I - II tisztasági osztályok szerint, tűrésekkel: a felületminőség általános hibáival, legfeljebb 0,1 interferenciagyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,1 gyűrű, vastagságig 0,06 mm, ékhez akár 30 másodpercig.

2. Lapos optikai alkatrészek, amelyek nagyobb oldala 500 mm -nél nagyobb, komplexek, amelyek nagyobb oldala vagy átmérője 100 mm -nél nagyobb, vastagságuk és átmérőjük aránya vagy nagyobb oldala 0,05 -ig - durva, közepes és finom csiszolás, polírozás és lappolás az I szerint - II tisztasági osztályok tűrésekkel: a felületminőség általános hibái esetén legfeljebb 0,5 interferencia gyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,1 gyűrű, 0,5 mm vastagságig, ék 30 másodpercig.

3. Minden típusú lencse, gömb alakú és aszférikus, 100–250 mm -es átmérővel, összetett lencsék, 50–100 mm -es és legfeljebb 10 mm -es átmérővel - durva, közepes és finom csiszolás, polírozás és kikészítés az Tisztasági osztály, tűrésekkel: a felületminőséghez az általános hibák szerint, legfeljebb 0,05 interferenciagyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,1 gyűrű, legfeljebb 0,1 mm vastagság esetén.

4. Minden típusú lencse, gömb alakú és aszférikus, 250 mm -nél nagyobb átmérővel, összetett lencsék, 100 mm -nél nagyobb átmérővel - durva, közepes és finom csiszolás, polírozás és befejezés a II - III tisztasági osztályok szerint, tűrésekkel: felületre minőség az általános hibák szerint: legfeljebb 0,2 interferencia gyűrű per 1 cm felület, helyi hibák esetén legfeljebb 0,1 gyűrű, legfeljebb 0,01 mm vastagság esetén.

5. Minden típusú prizma és ék, amelyek nagyobb oldala 100 mm -nél nagyobb, komplex, nagyobb oldaluk 50 mm -nél és 10 mm -nél nagyobb - durva, közepes és finom csiszolás, polírozás és befejezés az I - II tisztasági osztályok szerint, tűrésekkel: a felületminőségre az általános hibák esetében, amelyek a felület 1 cm -es felületén legfeljebb 0,5 interferenciagyűrűt jelentenek, a gyűrű legfeljebb 0,1 -es helyi hibái esetén, szögek és piramisok esetén legfeljebb 30 másodpercig.

Legjobb üzleti könyvek: A népszerű üzleti irodalmi szerzők rangsorolása

Legjobb üzleti könyvek: A népszerű üzleti irodalmi szerzők rangsorolása Az üzleti terv felépítése pontról pontra: tanulás világos példákból

Az üzleti terv felépítése pontról pontra: tanulás világos példákból Üzleti terv írása: lépésről lépésre szóló példák példákkal Költségvetési pénz

Üzleti terv írása: lépésről lépésre szóló példák példákkal Költségvetési pénz Minden a pelletről: gyártási szabályok, szabványok és minőségellenőrzési módszerek

Minden a pelletről: gyártási szabályok, szabványok és minőségellenőrzési módszerek Csirkecomb vágószalag

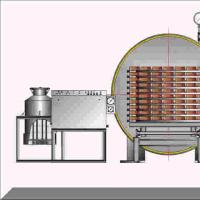

Csirkecomb vágószalag Fűrészáru szárító kamra elrendezése és kialakítása

Fűrészáru szárító kamra elrendezése és kialakítása Városfejlesztés, faipari cölöpalapok és csővezetékek építése Fő szerszámgépek

Városfejlesztés, faipari cölöpalapok és csővezetékek építése Fő szerszámgépek