OAO Kuibyshevazot. A KuibyshevAzot az egyetlen nagy viszkozitású poliamid gyártó Oroszországban, az OJSC KuibyshevAzot telefon

Cégalapítás: 1966-ban a Kuibisev Nitrogén Műtrágyagyár (az építkezést 1961-ben kezdték meg, az első gyártást 1965-ben helyezték üzembe) saját maga állította elő ammóniát - a vállalkozás teljes technológiai ciklusban kezdett működni. 1975-ben létrehozták a KuibyshevAzotot - egy termelési egyesületet, amely négy vállalkozást foglal magában, amelyek később önálló jogi egységekké váltak. 2006-ban a KuibyshevAzot nyílt részvénytársasággá vált.

Tevékenységi köre: vegyipar.

Teljes cím: nyisd ki Részvénytársaság KuibisevAzot.

Az OJSC KuibyshevAzot központja Kuibisevben található. A vállalkozás kaprolaktámot, műszaki cérnát, poliamid-6-ot, karbamidot, ammónium-nitrátot, ammóniát, karbamidot, ammónium-szulfátot gyárt, valamint a KuibyshevAzot technológiai gázokat is gyárt saját fő üzletágai számára és kereskedelmi termékként. A teljes termékpaletta 30 árucikkből áll.

"KuibyshevAzot" az arcokban

Főigazgató - Viktor Ivanovics Gerasimenko

Főmérnök - Anatolij Arkagyevics Ogarkov.

Kereskedelmi igazgató - Andrej Nyikolajevics Bylinin.

Főigazgató

Gerasimenko Viktor Ivanovics

[e-mail védett]

Olvassa el is

A társaság megalapítása: 2002. június 17-én megalakult a JSC "Rendszerüzemeltető - Az Egységes Energiarendszer Központi Diszpécser Iroda", mint a megreformált energetikai ipar első infrastrukturális szervezete Oroszországban. Később a régiók központi diszpécserszolgálatait kivették az oroszországi OAO RAO UES struktúrájából, és fióktelepként az OAO SO - CDU UES részét képezték.Az üzemeltető nyilvántartásba vételének dátuma: 26.11.2008

Az üzemeltető nyilvántartásba vételének oka (rendszám): 257

Üzemeltető hely címe: 445007, Samara régió, Toljatti, st. Novozavodskaya, 6

A személyes adatok kezelésének kezdő időpontja: 01.01.2009

Az Orosz Föderáció azon alanyai, amelyek területén a személyes adatok feldolgozása történik: Samara régió

A személyes adatok kezelésének célja: A célból: vezetés termelési tevékenységek, személyzeti munkaés számvitel, a törvények és egyéb szabályozó jogszabályok betartásának biztosítása, a munkavállalók foglalkoztatásának segítése, képzése és előléptetése, a munkavállalók személyes biztonságának biztosítása, az elvégzett munka mennyiségének és minőségének ellenőrzése, valamint a vagyonbiztonság biztosítása, a létrehozást szolgáló intézkedések megszervezése és ellenőrzése. biztonságos munkakörülmények, egészségvédelmi intézkedések megszervezése és szanatóriumi kezelés.

cikkében előírt intézkedések leírása. törvény 18.1. és 19. cikke: Kidolgozásra kerültek a személyes adatok kezelésére vonatkozó helyi törvények. Megvalósítva belső irányítás a személyes adatok feldolgozásának megfelelése a jelen szövetségi törvénynek és az ennek megfelelően elfogadott szabályozási jogi aktusoknak, valamint a személyes adatok védelmére vonatkozó követelményeknek. A személyes adatok kezelésében közvetlenül érintett munkavállalók ismerik a törvény rendelkezéseit Orosz Föderáció a személyes adatokról, ideértve a személyes adatok védelmére vonatkozó követelményeket, a szervezet személyes adatok kezelésére vonatkozó politikáját meghatározó dokumentumokat, a személyes adatok kezelésére vonatkozó helyi törvényeket. Megjelent és felkerül a honlapra és információs standok JSC „KuibyshevAzot” egy dokumentum, amely meghatározza a személyes adatok feldolgozására vonatkozó politikát és tájékoztatást a személyes adatok védelmére vonatkozó végrehajtott követelményekről. Kidolgozták az információs rendszer biztonsági fenyegetéseinek modelljét. A személyes adatok gépi hordozóinak elszámolása biztosított. Biztosítjuk a jogosulatlan hozzáférés miatt módosított vagy megsemmisült személyes adatok helyreállítását. Kidolgozásra került a személyes adatok információs rendszerében kezelt személyes adatokhoz való hozzáférés szabályai. Jogi intézkedések: „Az OJSC KuibyshevAzot ISPD-k osztályozásával foglalkozó bizottság létrehozásáról” 2011.08.18-i rendelet. 409. sz., Személyes adatok kezeléséről szóló, 2012. július 30-án kelt P 0060-06 számú rendelet, működési szabályzat, ill. Karbantartás személyes adatvédelmi rendszer 2012.09.28., utasítás a személyes adatok védelmi rendszer kezelőjének 2012.09.28., felhasználói utasítás a személyes adatvédelmi rendszerhez 2012.09.28. A személyes adatok kezeléséről és a személyes adatok feldolgozásának megszervezésének céljáról szóló, 2012. július 30-i 417. számú rendelet, "A KuibyshevAzot OJSC alkalmazottainak a személyes adatok kezelésébe való felvételéről" 2012. december 17-i rendelet. 675. Szervezeti intézkedések: a munkavállalók szigorúan meghatározott köre számára elérhetők az információk, az épületek biztonsági és tűzjelző berendezéssel vannak felszerelve, papíralapú információk széfben vagy zárható fémszekrényben tárolva, a személyes adatok tárolási helye meghatározott, fizikai biztonság tájékoztatási rendszer (technikai eszközökkelés adathordozók), amely biztosítja az információs rendszer helyiségeihez illetéktelen személyek hozzáférésének ellenőrzését, az információs rendszer helyiségeibe való jogosulatlan belépés megbízható akadályainak meglétét és az információs adathordozók tárolását, figyelembe véve az összes védett adathordozót jelölésük és a hitelesítő adatok számviteli naplóba történő bevitele a kiadásuk (átvételük) megjegyzésével

Személyes adatok kategóriái: vezetéknév, keresztnév, apanév, születési év, születési hónap, születési idő, születési hely, cím, családi állapot, szociális helyzet, végzettség, szakma, jövedelem, egészségi állapot, állampolgárság, lakóhely és elérhetőségek, családi állapot és család összetétele, szociális helyzet, jövedelem, egészségi állapot, beosztás, szolgálati idő, személyazonosító okmány adatai, TIN, SNILS, végzettség, szakma, szakma, képesítések, bizonyítványra és továbbképzésre vonatkozó információk, szabadságokkal kapcsolatos információk, katonai szolgálatra vonatkozó információk katonai szolgálat, díjakról (jutalmakról) és kitüntető címekről szóló információk, fénykép-, videófelvételi adatok.

Azon alanyok kategóriái, akiknek személyes adatait kezelik: a KuibyshevAzot PJSC alkalmazottai, a munkavállaló családtagjai, a PJSC KuibyshevAzottal szerződéses kapcsolatban álló személyek.

A személyes adatokkal végzett műveletek listája: személyes adatok gyűjtése, rögzítése, rendszerezése, felhalmozása, tárolása, pontosítása (frissítése, megváltoztatása), kinyerése, felhasználása, átadása (terjesztése, szolgáltatása, hozzáférése), személytelenítése, zárolása, törlése, megsemmisítése,

Személyes adatok feldolgozása: jogi személy belső hálózatán keresztül történő átvitellel, interneten történő átvitel nélkül, nem automatizált

A személyes adatok kezelésének jogalapja: Irányítva: az Orosz Föderáció alkotmánya, Munka Törvénykönyve RF 2001. december 30-án kelt 197-FZ (85-90. cikk), az Orosz Föderáció Polgári Törvénykönyve, az Orosz Föderáció adótörvénykönyve, szövetségi törvény 2006. július 27-i 152-FZ „A személyes adatokról”, 2006. május 2-i 59-FZ szövetségi törvény „Az Orosz Föderáció polgárai által benyújtott fellebbezések elbírálásának eljárásáról”, FZ-125, október 22. 2004 „Be archiválás RF-ben".

A határon átnyúló átvitel elérhetősége: Nem

Adatbázis helyének részletei: Oroszország

Az Orosz Föderáció Oktatási és Tudományos Minisztériuma

Szövetségi Állami Költségvetési Szakmai Felsőoktatási Intézmény (SZAMARA ÁLLAMI MŰSZAKI EGYETEM).

Téma: „Oktatási gyakorlat”.

Elkészült: tanuló I-XT-3

Pischikov Alekszandr Igorevics

Tanár: Szokolov

Alekszandr Boriszovics

Samara 2012

JSC "KuibyshevAzot"

Az OAO "KuibyshevAzot" az orosz vegyipar egyik vezető vállalata. A társaság két fő ágon működik útmutatás:

- kaprolaktám és feldolgozási termékei (poliamid-6, nagy szilárdságú műszaki szálak, zsinórszövet, műszaki műanyagok);

- ammónia és nitrogén műtrágyák.

Ezenkívül a KuibyshevAzot technológiai gázokat gyárt, amelyek megfelelnek a fő üzleti területek igényeinek, és egyben független kereskedelmi termékek.

A teljes termékpaletta körülbelül 30 tételt tartalmaz.

Fő mutatók 2000-2011

|

U mérés |

Növekedés |

|||

|

Az értékesítés volumene | ||||

|

A termelés mennyisége | ||||

|

Kaprolaktám | ||||

|

Poliamid-6 |

Új termék |

|||

|

műszaki szál |

Új termék |

|||

|

zsinórszövet |

Új termék |

|||

|

Ammónium-nitrát | ||||

|

Karbamid | ||||

|

Ammónium-szulfát | ||||

|

Rakományforgalom |

ALAPINFORMÁCIÓK:

A vállalkozás Oroszország fővárosától - Moszkvától 1000 kilométerre délkeletre, Toljatti városában, a Szamarai régióban található, Európa legnagyobb folyója, a Volga partján.

Az üzemet 1966-ban alapították.

Vállalati terület - 3 000 000 nm. (300 hektár), a dolgozók száma - 5,1 ezer fő.

KuibyshevAzot ma:

A világ tíz legnagyobb gyártója közé tartozik, és a FÁK-ban az első helyen áll a kaprolaktám gyártásban

Vezető a poliamid-6 gyártásában Oroszországban, a FÁK-ban és Kelet-Európában

Bekerült a hazai nitrogénipar tíz legjobb vállalkozásába

Az egyetlen vállalat Oroszországban, amely nagy szilárdságú ipari fonalból gyárt zsinórszövetet

Integrált irányítási rendszerrel rendelkezik, amely megfelel az ISO 9001:2008 (GOST R ISO 9001-2008) orosz és nemzetközi szabványok követelményeinek; ISO 14001:2004; OHSAS 18001:2007 (GOST R 12.0.230).

A CAPROLACTAM ELŐÁLLÍTÁSÁNAK TECHNOLÓGIÁJA

Kaprolaktám (hexahidro-2-azepinon, e-aminokapronsav-laktám, 2-oxohexametilénimin).

A kaprolaktám fehér kristály, vízben, alkoholban, éterben, benzolban jól oldódik. Kis mennyiségű víz, alkohol, aminok, szerves savak és néhány más vegyület jelenlétében hevítve a kaprolaktám polimerizálódik, és poliamid gyantát képez, amelyből kapronszálat nyernek. A kaprolaktám fontos tulajdonsága, hogy képes polimerizálni értékes polimer - polikaproamid - képződésével.

A kaprolaktám fizikai tulajdonságai

|

Szisztematikus név |

azepan-2-on |

|

hagyományos név |

kaprolaktám |

|

Leírás |

Fehér, higroszkópos, kristályos szilárd anyag |

|

Molekuláris képlet | |

|

Moláris tömeg |

113,16 g/mol |

|

Sűrűség (70 °C-on) | |

|

Forráspont |

136-138 °C / 10 Hgmm |

|

olvadáspont | |

|

Konverziós tényező |

1 ppm = 4,6 mg/m3 25 °C-on |

A kaprolaktám fő ipari felhasználási területe poliamid (nylon) szálak és cérnák (poliamid 6) előállítása. Ezenkívül a kaprolaktámot műszaki műanyagok, poliamid fóliák előállításához használják. A kaprolaktám kis mennyiségben felhasználható poliuretánképzésben és lizin szintézisben, merev textil bélésekben, filmbevonatokban, műbőrökben, lágyítókban, festékhígítókban.

A kaprolaktám gyártási technológiája:

Az iparban a kaprolaktámot benzolból, fenolból vagy toluolból állítják elő a következő séma szerint:

Az iparban a legszélesebb körben alkalmazott módszer a kaprolaktám benzolból történő szintézise. A technológiai séma magában foglalja a benzol ciklohexánná történő hidrogénezését Pt/Al2O3 vagy nikkel-króm katalizátor jelenlétében 250-350, illetve 130-220°C-on. A ciklohexán folyadékfázisú oxidációját ciklohexanonná 140-160 °C-on, 0,9-1,1 MPa nyomáson Co-naftenát vagy sztearát jelenlétében hajtják végre. Az oxidáció során keletkező ciklohexanolt cink-króm (360-400 °C), cink-vas (400 °C) vagy réz-magnézium (260-300 °C) vegyes katalizátoron végzett dehidrogénezéssel ciklohexanonná alakítják. Az oximmá alakítást feleslegben lévő hidroxil-amin-szulfát vizes oldatának hatására lúg vagy NH3 jelenlétében 0-100 °C-on végezzük. A kaprolaktám szintézisének utolsó szakasza. - ciklohexanon-oxim kezelése óleummal vagy konc. H2SO4 60-120°C-on (Beckmann-átrendeződés). A kaprolaktám kibocsátása benzolra vonatkoztatva 66-68%. A kaprolaktám benzolból történő szintézisének fotokémiai módszerében a ciklohexánt UV-sugárzás hatására NOCl hatására fotokémiai nitrozálásnak vetik alá oximmá. A kaprolaktám fenolból történő szintézisének módszere magában foglalja az utóbbi ciklohexanollá történő hidrogénezését gázfázisban Pd/Al2O3 felett 120-140°C-on, 1-1,5 MPa nyomáson, a keletkező termék ciklohexanonná történő dehidrogénezését, majd a további feldolgozást. a szintézis módszerében benzolból. Kitermelés 86-88%.

A kaprolaktám toluolból történő szintézisének módszere a következőket tartalmazza: toluol oxidációja 165 °C-on Co-benzoát jelenlétében; a kapott benzoesav hidrogénezése 170 °C-on, 1,4-1,5 MPa nyomáson 5%-os Pd finom szénre felvitt szuszpenziója jelenlétében; ciklohexánkarbonsav nitrozálása nitrozil-hidroszulfát (nitrozil-kénsav) hatására 75-80 °C-on nyers kaprolaktámmá. Ennek a sémának egyes szakaszai nem elég szelektívek, ami a kapott kaprolaktám komplex tisztításának szükségességéhez vezet. A kaprolaktám kibocsátása 71% az eredeti termékhez viszonyítva.

A fenti módszerek bármelyikével nyert kaprolaktámot ioncserélő gyanták, NaClO és KMnO4 segítségével előzetesen megtisztítják, majd desztillálják. Az (NH4)2SO4 (2,5-5,2 tonna/1 tonna K.) előállításának mellékterméke, amelyet a mezőgazdaságásványi műtrágyaként. Ismeretesek a kaprolaktám nem aromás nyersanyagokból (furfurol, acetilén, butadién, etilén-oxid) történő előállítására is, amelyek ipari alkalmazásra nem kerültek.

A szilárd kaprolaktámot ötrétegű, polietilén béléssel ellátott papírzacskóban, a folyékony kaprolaktámot speciálisan felszerelt, nitrogénatmoszférában melegített tartályokban szállítják (a nitrogén oxigéntartalma nem haladhatja meg a 0,0005%-ot). Gyulladási hőmérséklet - 135 ° C, öngyulladási pont - 400 ° C, alsó gyulladási határ 123 ° C; LD50 450 mg/m3 (egerek, gőz belélegzés), MPC 10 mg/m3.

A világon a kaprolaktámot főként benzolból nyerik - 83,6%, fenolból - 12%, toluolból - 4,4%.

Az ammónium-nitrát gyártási technológiája:

Az ammónium-nitrátot a salétromsav gázhalmazállapotú ammóniával történő semlegesítésével, majd az olvadék granulálásával nyerik.

Az ammónium-nitrát kokszgáz-ammóniából és híg salétromsavból történő előállítási módszere már nem volt gazdaságilag veszteséges.

Az ammónium-nitrát előállításának technológiája magában foglalja a salétromsav gáz-halmazállapotú ammóniával történő semlegesítését reakcióhő (145 kJ / mol) felhasználásával a nitrát oldat elpárologtatására. Az általában 83%-os koncentrációjú oldat képződése után a felesleges vizet olvadék állapotúra párologtatják el, amelyben az ammónium-nitrát tartalom a késztermék minőségétől függően 95-99,5%. Műtrágyaként való felhasználáshoz az olvadékot permetezőben granulálják, szárítják, lehűtik és csomósodást gátló anyagokkal vonják be. A szemcsék színe fehértől színtelenig változik. A kémiában használt ammónium-nitrát általában dehidratált, mivel nagyon higroszkópos, és a benne lévő víz százalékos arányát (ω(H2O)) szinte lehetetlen előállítani.

A gyakorlatilag nem csomósodó ammónium-nitrátot előállító modern üzemekben a 0,4% vagy annál kisebb nedvességtartalmú forró granulátumokat fluidágyas berendezésben hűtik. A lehűtött granulátum polietilén vagy ötrétegű bitumenes papírzacskókba csomagolva érkezik. A granulátum szilárdságának növelésére, ömlesztett szállítás lehetőségének biztosítására és a kristálymódosulat stabilitásának megőrzésére hosszabb eltarthatóság mellett adalékanyagokat, például magnezit, kalcium-szulfát hemihidrát, szulfát alapanyagok salétromsavval történő bomlástermékei stb. ammónium-nitráthoz adva (általában legfeljebb 0,5 tömegszázalék).

Az ammónium-nitrát gyártása során a salétromsavat 45%-nál (45-58%) meghaladó koncentrációban használják, a nitrogén-oxidok tartalma nem haladhatja meg a 0,1%-ot. Az ammónium-nitrát előállítása során az ammóniagyártásból származó hulladékok is felhasználhatók, például a folyékony ammóniatárolókból eltávolított ammóniavíz, valamint az ammóniaszintézis-rendszerek fúvásával nyert tartály- és öblítőgázok. Ezenkívül az ammónium-nitrát előállítása során a karbamid gyártásából származó desztillációs gázokat is felhasználják.

A felszabaduló semlegesítési hő ésszerű felhasználásával víz elpárologtatásával tömény oldatok, sőt ammónium-nitrát olvadék is nyerhető. Ennek megfelelően az ammónium-nitrát oldatának előállítása és az azt követő bepárlás (többlépcsős eljárás) és az olvadék előállítása (egylépcsős vagy nem párologtató eljárás) különböztethető meg.

Az ammónium-nitrát semlegesítési hővel történő előállítására a következő alapvetően eltérő sémák lehetségesek:

Légköri nyomáson üzemelő létesítmények (a légőz túlnyomása 0,15-0,2 atm);

Vákuumos elpárologtatóval felszerelt berendezések;

Nyomás alatt működő üzemek, a légőz hőjének egyszeri felhasználásával;

Nyomás alatt működő üzemek, a légőz hőjének kettős felhasználásával (tömény olvadék előállítása).

Az ipari gyakorlatban széles körben használják őket, mint a leghatékonyabb, légköri nyomáson üzemelő, semlegesítő hőt használó és részben vákuum elpárologtatós berendezéseket.

Az ammónium-nitrát ezzel a módszerrel történő előállítása a következő fő lépésekből áll:

1. ammónium-nitrát oldat előállítása salétromsav ammóniával történő semlegesítésével;

2. ammónium-nitrát oldatának olvadék állapotig történő bepárlása;

3. só kristályosítása az olvadékból;

4. só szárítása és hűtése;

5. csomagolás.

A semlegesítési folyamatot semlegesítőben hajtják végre, amely lehetővé teszi a reakcióhő felhasználását az oldat részleges elpárologtatására - ITN. Úgy tervezték, hogy ammónium-nitrát oldatot állítson elő 58-60%-os salétromsav gáz-halmazállapotú ammóniával történő semlegesítésével, a reakcióhő segítségével a víz részleges elpárologtatására az oldatból. légköri nyomás reakcióval:

NH3 + HNO3 = NH4NO3 + Qkcal

A semlegesítési folyamat biztonságát automatikus blokkolások biztosítják, amelyek leállítják a nyersanyag-ellátást az ITN-készülékbe a salétromsav és a gáznemű ammónia áramlási sebességének megsértése esetén, vagy ha a reakciózónában a hőmérséklet 180 fölé emelkedik. 0C; az utóbbi esetben a vízgőz kondenzátum automatikusan a HP-hoz kerül.

A salétromsavas melegítőt úgy tervezték, hogy a salétromsav 58-60%-át a raktárban tárolt hőmérsékletről 80-90 0C hőmérsékletre melegítse fel az ITN készülékből származó légőz hője miatt. a gázhalmazállapotú ammónia fűtőberendezés az ammónia 120 - 180 C-ig történő felmelegítésére szolgál. Az utósemlegesítő az ITN készülékből folyamatosan szállított ammónium-nitrát oldat felesleges savasságát és adalékként hozzáadott kén- és foszforsavat ammóniával semlegesíti. Erősen koncentrált olvadékot kapunk egy egyfokozatú bepárlóban atmoszférikus nyomáson. Mosó- és szűrőberendezés szükséges a levegő által a toronyból elszállított ammónium-nitrát por, az elpárologtató gőz-levegő keverékéből az ammónium-nitrát aeroszol részecskék, a tornyokból a levegő, az ITN készülékből származó légőz, valamint az ammónia mosásához. ezekből a patakokból.

A granuláló torony három részből áll: a felső rész - mennyezettel és egy adapterrel a mosógéphez; a középső rész maga a test; alsó része fogadókúppal van ellátva. A termék az alsó ház téglalap alakú nyílásán keresztül kerül kirakodásra a tolató szállítószalagra. A fluidágyas pellet hűtésére szolgáló berendezés a granulálótornyot elhagyó pelletek hűtésére szolgál 110-120-ról 40-45 0C-ra. A fluidizáció alatt azt a folyamatot értjük, amikor a szemcsés anyag egy rétege "folyékony" állapotba kerül egy fluidizáló szer - levegő - áramlása hatására. Ha a granulátumréteg alá egy bizonyos sebességgel levegőt juttatunk, akkor a granulátumok egymáshoz képest intenzíven mozognak, és rétegük térfogata jelentősen megnő. Egy bizonyos sebesség elérésekor a legkisebb szemcsék elkezdik elhagyni a réteg határait, és a légáramlás elszállítja őket. Ez a jelenség akkor fordul elő, ha a légáram nyomása meghaladja a pellet gravitációját. Egy anyagréteg ellenállása szinte független a gázsebességtől, és egyenlő az anyag egységnyi területre eső tömegével. A granulátum fluidágya elnyeri a csepegtető folyadék tulajdonságait. A granulátum fluidágy teljes térfogatának hőmérséklete, mint minden forrásban lévő folyadék, majdnem azonos.

A modern, nagy kapacitású vegyszergyártó egységek számos sajátos tulajdonsággal rendelkeznek, amelyeket figyelembe kell venni az ilyen létesítmények automatizálási rendszereinek kidolgozásakor:

Következetes technológiai felépítés merev kapcsolatokkal a folyamat egyes szakaszai között, közbenső tartályok hiányában;

Az egyes eszközök nagy teljesítménye, az egység teljes teljesítményére tervezve;

A munkahelyek területi szétosztása az apparatcsik számára.

Az egység nagy teljesítménye és szekvenciális felépítése fokozott követelményeket támaszt a vezérlés, a szabályozás és a védelem megbízhatóságával szemben, mivel az egyes elemek meghibásodása gyakran az egység teljes leállásához, és ennek következtében nagy gazdasági veszteségekhez vezet.

Ammónium-szulfát előállítása

Az ammónium-szulfátot a kaprolaktám és cianidsók előállításának szulfátos oldataiból nyerik bepárlással és kristályosítással, majd centrifugálással és bepárlással.

Ammónia termelés

A szintetikus ammóniát 25-30 MPa nyomáson, 470-550 C hőmérsékleten vaskatalizátoron állítják elő nitrogén keverékből, az AM-600 séma szerint.

Az ammóniagyártás sémája.

szám Készülék A készülék rendeltetése, a benne lejátszódó folyamatok.

csővezeték Egy előre elkészített keveréket szállítunk, amely 3 térfogatrész hidrogénből és 1 térfogatrész nitrogénből áll.

2. turbó-kompresszor A nitrogén-hidrogén keveréket a folyamathoz szükséges bizonyos nyomásra préselik.

3. Szintézis oszlop A szintézis oszlop az ammónia szintézis folyamatának végrehajtására szolgál.Az érintkező berendezésben katalizátoros polcok helyezkednek el A szintézis folyamat erősen exoterm, nagy hőleadással megy végbe, aminek egy részét fűtésre fordítják a bejövő nitrogén-hidrogén keverék. A szintézisoszlopot elhagyó keverék ammóniából (20-30%), valamint el nem reagált nitrogénből és hidrogénből áll.

4. hűtőszekrény A keverék hűtésére szolgál.Az ammónia könnyen összenyomható és nagy nyomáson folyadékká alakul. A hűtőszekrényből való kilépéskor folyékony ammóniából és el nem reagált nitrogén-hidrogén keverékből álló keverék képződik.

5. szeparátor A folyékony ammónia és a gázfázis elválasztására szolgál. Az ammónia összegyűjtése a szeparátor alján található kollektorban történik.

6. keringető szivattyú Arra tervezték, hogy visszajuttassa a reagálatlan keveréket az érintkező berendezésbe. A keringtetésnek köszönhetően a nitrogén-hidrogén keverék felhasználása 95%-ra tehető.

7. ammónia csővezeték Folyékony ammónia raktárba szállítására tervezték.

Keményfém gyártás

Az ammónia és a szén-dioxid karbamiddá alakul ammónium-karbamáton keresztül körülbelül 140 bar nyomáson és 180-185 °C hőmérsékleten. Az ammónia átalakulása eléri a 41%-ot, a szén-dioxid - 60%-ot. Az el nem reagált ammónia és szén-dioxid jut a sztrippelőbe, míg a CO2 tapadószerként működik. A kondenzáció után a CO2-t és az NH3-at újrahasznosítják, és visszavezetik a szintézis folyamatába. A kondenzációs hőt gőz előállítására használják fel a CO2 kompresszor számára.

Ez a folyamat különböző hardverkialakítású lehet. Az alábbiakban az Urea 2000plusTM Technology - medence kondenzátor szintézise látható.

Rizs. 1.2. Urea 2000plus technológia: medencekondenzátor szintézis

Ezt a technológiát sikeresen üzemeltették egy 2004-ben elindított 2700 t/d karbamidüzemben Kínában (CNOOC), valamint egy 2005-ben indított 3200 t/d katari üzemben (Qafco IV).

Ennek az eljárásnak a második kiviteli alakja medencereaktor használatát foglalja magában. A medencereaktort használó szintézis előnyei a következők:

Ebben az esetben 40%-kal kevesebb hőcserélő felület szükséges a függőleges filmes kondenzátorhoz képest,

A HP kondenzátor és a reaktor egy berendezésben van egyesítve,

A termelési szerkezet magassága jelentősen csökken,

A korrózióálló acélból készült HP csővezetékek hossza jelentősen csökken,

A beruházások csökkenése,

Könnyű kezelhetőség, stabil szintézis, amely érzéketlen az NH3/CO2 arány változásaira.

Az alábbiakban ennek a folyamatnak a diagramja látható.

Rizs. 1.3. Urea 2000plus technológia: elárasztott reaktorszintézis

Rizs. 1.4. A medencereaktor vázlata

Jelenleg 5000 tonna/nap kapacitásig terjedő karbamid megaüzemek fejlesztése is zajlik. Az alábbiakban a Stamicarbon által javasolt megaüzem diagramja látható.

Rizs. 1.5. Karbamid (Stamicarbon) megatermelése.

A Snamprogetti által javasolt sztrippelési eljárás egyik változata ammóniát használ sztrippelőszerként. Az NH3 és a CO2 150 bar nyomáson és 180 °C hőmérsékleten karbamidot képez. Az el nem reagált karbamát a sztripperben ammónia hatására lebomlik. Egy egyszerűsített folyamatábra így néz ki:

Rizs. 1.6. A Snamprogetti NH3 sztripping eljárása

Mindennek az utolsó szakasza technológiai folyamatok a karbamid szintézise a kereskedelmi karbamid granulátumok előállítása.

Egy híres szabómagazin sikertörténete

Egy híres szabómagazin sikertörténete Szakdolgozatterv absztrakt. Hogyan íródnak az absztraktok? Mik azok az absztraktok, és hogyan ne kövessünk el hibákat írásuk során? Konferencia beszámolója

Szakdolgozatterv absztrakt. Hogyan íródnak az absztraktok? Mik azok az absztraktok, és hogyan ne kövessünk el hibákat írásuk során? Konferencia beszámolója Mi az "arany" és "kék" óra a fotózásban

Mi az "arany" és "kék" óra a fotózásban Hogyan lehet pénzt keresni egy autó reklámozásával, és mire van szüksége ehhez Példák részletes, információkban gazdag reklámozásra

Hogyan lehet pénzt keresni egy autó reklámozásával, és mire van szüksége ehhez Példák részletes, információkban gazdag reklámozásra Másodfokú és kockafüggvények

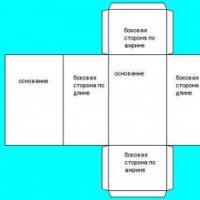

Másodfokú és kockafüggvények Hogyan készítsünk papírprizmát

Hogyan készítsünk papírprizmát Minden, amit a matematika vizsgatétel prizmájáról tudni kell (2020)

Minden, amit a matematika vizsgatétel prizmájáról tudni kell (2020)