Egy mérnöki vállalkozás folyamatainak menedzselése. ERP gépgyártó vállalkozások számára ERP-rendszer bevezetése gépgyártó vállalatnál: célok, stratégia, tapasztalat

Az ipari vállalkozások előtt a munka és a termelés intenzifikációjának fokozása áll. Ezeknek a problémáknak a megoldása lehetetlen használata nélkül modern rendszerek Vállalati menedzsment. Összehasonlításképpen vegye figyelembe azokat a szoftvertermékeket, amelyek a légiközlekedési és gépgyártási komplexum vállalatai számára érdekesek: "1C: Enterprise 8", "Parus-Enterprise 8", "SAP R / 3", "Microsoft Dynamics Navision" vagy egyéb a "Microsoft Business Solutions Axapta" név (a szerzők megjegyzése: a továbbiakban: "Axapta").

A hazai rendszerek közül meg kell jegyezni a szükséges ipari vállalkozás megoldások "1C: Enterprise 8": "1C: Egy gyártó vállalat irányítása 8"; "1C: 8. konszolidáció"; "1C: Vállalati pénzügyi menedzsment 8"; "1C: Számvitel 8"; "1C: Integrált automatizálás 8"; "1C: Fizetés és személyzeti menedzsment 8"; "1C: Trade Management 8"; "1C: Web-bővítmény 8".

Az "1C: Manufacturing Enterprise Management 8" lefedi a vállalat fő üzleti folyamatait, biztosítva egy egységes információs tér létrehozását a teljes vállalkozás pénzügyi és gazdasági tevékenységeinek megjelenítéséhez, amely lehetővé teszi a munka hatékonyságának gyors felmérését és az információk fogadását. örökbefogadásra vezetői döntések... A 8.2-es konfigurációban a rendszer lehetővé teszi a munkahelyek betöltését a munkatárgyak időben és térben történő szekvenciális mozgásával (az alkatrészek mozgásának párhuzamos nézete nem biztosított), és tükrözi azt a grafikonon. Mennyiségi változtatással gyártási program vagy a tervhez új tétel hozzáadásával a munkaközpont terhelési ütemezése a hozzáadott feltételek figyelembevételével módosul és annak megjelenítése megtörténik.

A "PARUS-Enterprise 8" funkcionális felépítése: Pénzügyi menedzsment; Logisztikai menedzsment; Gyártási folyamat menedzsment; Személyzeti menedzsment; Ügyfélkapcsolat-menedzsment; Üzleti folyamatok menedzselése; PARUS-ON-Line.

A Microsoft Business Solutions Axapta megoldás átfogó funkcionalitása, amely az üzleti élet minden aspektusát lefedi, lehetővé teszi a modern nyugati megvalósítást. menedzsment technológiák, optimalizálja a kulcsfontosságú üzleti folyamatokat, és általában véve javítja a vállalatirányítás hatékonyságát. A rendszer lokalizációjának részeként orosz piac végrehajtotta a számvitel és az adóelszámolás vezetésének feladatait az orosz jogszabályok előírásainak megfelelően, modulokat dolgozott ki befektetett eszközökhöz, adóelszámoláshoz, számításhoz bérekés a személyzeti nyilvántartások.

Az "MBS Axapta" lefedi a vállalat egészének üzleti tevékenységét, mind a belső üzleti folyamatok, mind a partnerekkel és ügyfelekkel való interakció tekintetében, és különösen olyan szempontokat, mint: elemzés és stratégiai vezetés; Termelésirányítás; kereskedelem és logisztika; pénzügyi menedzsment; projektmenedzsment; kapcsolat az ügyfelekkel.

Az SAP R / 3 támogatja a legtöbb operációs rendszert. A szerver- és ügyféloldalak különböző operációs rendszereken futhatnak. Az SAP szoftvertelepítések körülbelül 50%-a azonban Windows platformon fut.

Az SAP R / 3 rendszer egy sor alkalmazásmodulból áll, amelyek támogatják a vállalat különféle üzleti folyamatait, és valós időben integrálódnak egymással. A modulok összetétele változatos: „Pénzügy”, „Irányítás”, „Állandó eszközök kezelése”, „Projektmenedzsment”, „Termeléstervezés”, „Anyaggazdálkodás”, „Értékesítés”, „Minőségirányítás”, „Karbantartás ill. berendezések javítása", "Emberi erőforrás menedzsment", "Információáramlás-menedzsment", "Ipari megoldások".

A vizsgált rendszerek hardverkövetelményeit az 1. táblázat mutatja be.

1. táblázat – Rendszerhardverkövetelmények.

|

Rendszer típusa |

Ügyfél helye |

|||||

|

CPU |

RAM |

CPU |

RAM |

Szabad hely a merevlemezen |

||

|

"1C: Enterprise 8" |

Pentium IV, 2,4 GHz |

legalább 512 MB |

Pentium III, 1,2 GHz |

128 MB és nagyobb | ||

|

"PARUS-Enterprise 8" |

Pentium IV 2,4 GHz vagy gyorsabb |

516 MB és több |

250 MB és több |

Pentium III, 1,2 GHz |

128 MB és nagyobb |

250 MB és több |

|

Pentium IV, 2,4 GHz |

1024 MB és több |

520 MB és több |

Pentium III 1,2 GHz vagy gyorsabb |

516 MB és több |

520 MB és több |

|

|

Pentium IV 2,4 GHz vagy gyorsabb |

Pentium III 1,2 GHz vagy gyorsabb |

128 MB és nagyobb |

500 MB és több |

|||

A bemutatott megvalósításának költsége és feltételei szoftver termékek táblázatban vannak megadva.

2. táblázat – Az ERP-rendszerek megvalósításának költsége és időzítése

|

ERP rendszer |

Megvalósítási időszak |

Megvalósítási költség |

|

"1C: Enterprise 8" |

3-9 hónap és több |

Licenc egyhez munkahely 150-600 USD Megvalósítási költség egy munkahelyenként 200-1000 USD |

|

"PARUS-Enterprise 8" |

4 hónap - 1 év vagy több |

Az engedély költsége egy munkahelyre 1-2 ezer USD A megvalósítás költsége a megoldás árának 100-200%-a |

|

"Microsoft Dynamics Ax 4.0" |

6 hónap - 2 év vagy több |

Átlagosan egy munkahelyre jutó megoldás költsége 2 ezer USD, a megvalósítás költsége a megoldás költségének 100-250%-a. |

|

1-5 év és több |

Egy 50 munkahelyre szóló licenc körülbelül 350 ezer dollárba kerül, a megvalósítás költsége többszöröse lehet egy megoldás költségének |

Nem mondható el, hogy az 1C: Enterprise 8 egy teljes értékű program a termelési elszámoláshoz. Ennek a szoftverterméknek az a hátránya, hogy a termelési számvitel a költségek kiszámítására irányul elkészült termékekés ennek megvalósításából profitálni, i.e. Ez a termék nem tartalmaz gyártástervező egységet, beszerzési tervezést és technológiai ciklusok nyomon követését. A rendszerben való munkavégzést nehezíti, ha a termelés több termékből áll (több mint ezer tétellel), összetett termékszerkezettel és nagyszámú ipari és termelő személyzettel (több mint 5 ezer fő).

A "Parus Corporation" hátrányai közé tartozik a gyengén fejlett partnerhálózat, megoldások hiánya a termelés tervezés repülőgépek - gépipari vállalkozások számára.

Az "SAP R3" rendszer funkcióinak áttekintése megmutatja, hogy képes megfelelni a nagy szervezetek előtt álló fő kihívásoknak. Az SAP R / 3 az eddigi legkiterjedtebb rendszer. A világgazdaság számos vezetője ezt választotta fő vállalati rendszernek.

Az "SAP R / 3" egy konfigurálható rendszer, ezért a megvásárlása után a vállalat egyedi verzióval fog dolgozni, amelyet kifejezetten a paramétereihez szabtak. Minél szélesebb a lehetőség a rendszer konfigurálására és beállítására anélkül, hogy át kellene írni, annál magasabb a rendszer műszaki színvonala. E mutató szerint az "SAP / R3" vezető helyet foglal el a világon. A rendszer nyitott és szabványos felhasználói felülettel rendelkezik, az üzleti folyamatok grafikus modellezését biztosítja, és interaktív módban is működik. Ezenkívül az SAP R / 3 megoldáscsomag iparág-specifikus megoldásokat tartalmaz a repülőgépipar számára.

Az MBS-Axapta rendszer megkülönböztető jellemzője a skálázhatóság és az egyedi beállítási lehetőségek széles skálája. Optimális megoldássá teszik ezt a szoftverterméket sajátos és összetett üzleti folyamatokkal rendelkező közép- és nagyvállalatok számára, amelyek létszáma nem haladja meg a 10.000 főt.

Kiemeljük az Axapta fő előnyeit: kivételes skálázhatóság; az ár és a minőség optimális aránya (a funkcionalitás szintjéhez képest); az alkalmazások frissítésének egyszerűsége; az üzleti ellenőrzés átfogó elemzése és kényelme; tervezési modulok elérhetősége; a nemzetközi üzleti élet pénzügyeinek kezelésére való képesség; az orosz jogszabályok követelményeinek való megfelelés; a redundáns információk egyensúlya.

A bemutatott szoftvertermékek közül ezért a gépipari és légiközlekedési ipari vállalkozások számára az Axapta és az SAP R3 rendszerek a legalkalmasabbak.

Az ERP-rendszerbe történő befektetések mértékének felméréséhez szükséges egy befektetési séma bemutatása. Különálló blokkokból áll, amelyek a pénzügyi és gazdasági költségek teljes szakaszát képviselik:

1 A kivitelezési munkák költsége - ERP rendszerek;

2 Hardver költsége és szoftverösszetett;

3 Az ERP komplexum teljes birtoklási költsége (éves költségek).

Ezt a költségmegosztási sémát a jól ismert TCO (total cost of ownership) módszertanban alkalmazzák, amely számítási módszer arra szolgál, hogy segítse a fogyasztókat és a cégvezetőket a számítógépes rendszerek bármely összetevőjéhez kapcsolódó közvetlen és közvetett költségek meghatározásában. Alkalmazásának célja, hogy olyan végső képet kapjon, amely tükrözné az egyes eszközök, technológiák beszerzésével járó valós költségeket, és figyelembe veszi azok későbbi felhasználásának minden szempontját.

Az "ERP-rendszer bevezetésével kapcsolatos munkák költsége" költségtételt általában a rendszer bevezetésével kapcsolatos munkákra vonatkozó becslés részletesen tárgyalja az integrációs folyamatot végrehajtó céggel kötött szerződésben. ERP-terület a vállalatban. A vizsgált rendszerek bevezetési költségeinek becsült értékei a következők:

- "SAP R3" - körülbelül 0,8 millió rubel. évben. A megvalósítás időtartama körülbelül két év.

- "Axapta" - körülbelül 1,0 millió évente. A megvalósítás időtartama körülbelül egy év.

A komplexum hardverének és szoftverének költsége magában foglalja a szoftvertermékek teljes komplexumának, így az operációs rendszernek (OS), a szervizszoftvernek (szoftvernek) és magának az ERP-terméknek a licencek vásárlásával kapcsolatos költségeket. Ez a cikk tartalmazza a teljes géppark, a személyi és szerverállomások és a kapcsolódó kommunikációs berendezések költségeit is. Az összes halmozott értéke személyi számítógépek(PC) az ERP komplexumban a számuk és az ERP komplexumban részt vevő PC átlagos költsége alapján számítják ki (3. táblázat).

Az összehasonlító elemzésben feltételezzük, hogy a számítást 50 számítógépre vagy klienshelyre végezzük, amelyekre egy licenc vonatkozik.

Az ERP-komplexum birtoklási költségének felmérése kétféle költséget foglal magában: közvetett költségeket, közvetlen költségeket.

A közvetett költségek közé tartoznak az IT-vel kapcsolatos költségek, amelyeket a legtöbb informatikai részleg nem tervez vagy mér. A legfontosabb része általában a felhasználó számítógépének és szoftverének támogatása, illetve a kollégák segítése. Ez magában foglalja a rendszerek önhibakeresését hiba esetén, az értékes információk biztonsági mentését és visszaállítását, a fájlokkal és könyvtárakkal végzett műveleteket, valamint a nem ütemezett oktatást munkaidőés kis (vagy nagy) alkalmazások programozása.

A közvetlen költségek magukban foglalják a berendezések, szoftverek, az ERP rendszert kiszolgáló személyzet, a kommunikáció stb. költségeit.

A közvetlen költségek csökkentése érdekében sok szervezet egyszerűen csökkenti informatikai költségvetését anélkül, hogy észrevenné, hogy ennek eredményeként a közvetett költségek növekedni fognak – a felhasználók több időt töltenek önmaguk, barátaik és kollégáik támogatásával. Részletes időkövetés vagy statisztikailag pontos megfigyelések nélkül nem lehet pontosan mérni, mennyi időt töltött a felhasználó informatikai (IT) feladatokkal. Azok számára, akiknek nincs kapacitása és erőforrásai órákon át tartó mérések elvégzésére, minden kategóriához megvannak az iparági átlagok.

Egy ERP-komplexum teljes birtoklási költségének közvetlen költségeire vonatkozó becslést a 4. táblázat mutatja be. Ez a becslés a teljes ERP-komplexum karbantartásának és szervizelésének éves kiadási tétele, segít a vállalat fejlesztésének indokolásában is. költségvetés információs technológiák a vállalkozásnak.

Óvatos becslések szerint egy számítógép teljes birtoklási költségének értéke jelentősen eltér az ERP-rendszereket gyártó cégek deklarált értékétől. Például a Microsoft Business Solutions Navision esetében ez az érték 1500–2500 euró, vagy a jelenlegi árfolyamon (41 rubel / euró) 61 500 - 102 500 rubel, míg a becsült érték 221 765,78 rubel.

Ez az értékelés meglehetősen pontos értéket ad a megvalósítási projekt költségrészének, és lehetővé teszi az ERP-technológiába történő beruházások hatékonyságának előrejelzését is.

Az ERP-rendszer bevezetéséből származó bevétel meghatározása és a hatékonyság kiszámítása során a fő nehézséget a vállalat gazdasági előnyeinek azonosítása jelenti. Úgy gondolják, hogy ha egy vállalat nem újít, az azt jelenti, hogy elszalaszt egy profitlehetőséget, és elveszíti az „elveszett profitot”. A problémák, a munka hiányosságainak elemzéséből kiderül, melyeket vállalatirányítási rendszerek bevezetésével lehetne korrigálni.

A társaság beszámolójában szereplő adatok elemzése alapján az alábbi mutatók hiánypótlási lehetőségének elmulasztásából „kiesett nyereség” keletkezett:

Az átlagos éves mutató egy 10 éves áruhiány, anyagi javak (készlet) és tárgyi eszközök (befektetett eszközök) hiányára vonatkozóan, amelyet a rossz elszámolás miatt kaptak, rubel.

A 10 éves időszak átlagos éves mutatója a rossz könyvelés miatt felhalmozott áruk és anyagok többlete, rubel.

Befektetett eszközök bérbeadása a bekerülési érték 5%-ában, irracionális tervezés miatt termelési kapacitás, (évente), dörzsölje.

A vállalat statisztikai adatai alapján a fenti mutatók átlagos éves „kiesett nyeresége” 155944738,878 rubelt tett ki, ami 5,89-szeres, az Axapta rendszerek egyszeri és éves költségének összegét 7,85-szeresével haladja meg. bizonyítja használatuk eredményességét. Ez a megközelítés nem biztos, hogy pontos, de komoly mértéket mutat a vállalati erőforrások felhasználásának hatékonyságával kapcsolatban.

HASZNÁLT FORRÁSOK LISTÁJA

1 Az 1C cég hivatalos webhelye http://www.1c.ru

2 Axapta. Dolgozzon az eredményért http://axapta.mazzy.ru

3 Ipari megoldások CMD SOFT. Mi az a Microsoft Dynamics NAV (Microsoft Navision)? http://www.cmdsoft.ru/products/microsoft_dynamics/nav

4 Független ERP-portál http://www.erp-online.ru

5 Abramova, IG A gyártás-előkészítés szervezésének és irányításának alapjai egy gépgyártó vállalkozás számára [Elektronikus erőforrás]: elektron. tanulmány. pótlék / I.G. Abramova; Számbárszarvas. állapot űrrepülés un-t őket. S.P. Koroljev (Nemzeti Kutatóegyetem); - Elektron. szöveges adatok. - Samara, 2011. - 1 email. nagykereskedelmi lemez (CD-ROM).

Az államvédelmi rend fokozása és az ennek megvalósítására elkülönített források felhasználásának szigorúbb ellenőrzése rendszerfejlesztést igényelt a gépgyártó komplexum vállalkozásaitól. vezetői számvitel... Az orosz hadsereg újrafegyverkezési és modernizációs programjának végrehajtása során megnőtt a megrendelések mennyisége, aminek következtében a vállalkozások megnehezítették a védelmi termékek időben és megfelelő áron történő előállítását. Emellett egyértelmű tendencia mutatkozik az iparágban a konszolidáció felé. 60% védelmi termékeket jelenleg nagy gépgyártó holdingok állítanak elő. A termelés helyzetének valós idejű nyomon követése és a vezetői számvitel hatékony karbantartása a modern jogszabályok követelményeivel összhangban az ilyen vállalkozásoknak aktívan új technológiákat kell alkalmazniuk.

A védelmi ipari vállalatoknál alkalmazott automatizálási rendszerek

A hadiipari komplexum vállalkozásai a nagyszabású műszaki felújítás kapcsán CNC gépeket vásárolnak és automatizált vezérlőrendszereket készítenek. Általában az ilyen automatizált vezérlőrendszereket speciális szoftvertermékek egész komplexumára építik fel: ERP, HRM, CAD, EDMS, CPM, EAM, PLM, CAD, CAM, PDM stb. Különféle osztályú információs rendszerek szervesen integrálva egymással, aminek eredményeként a modern okos termelés. ACS teljes életciklus termékek lehetővé teszik a vállalkozások számára versenyképesebb és csúcstechnológiás termékek előállítását.

Az elmúlt 5 évben az ERP-osztályú rendszerek maradtak a legkeresettebb informatikai megoldások a védelmi ipari létesítményekben. Részesedésük az informatikai infrastruktúra összes komponense között eléri 35% .

Az ERP használatának előnyei egy gépgyártó vállalkozásban

Az "1C: ERP Enterprise Management 2" használatával a védelmi ipar gyáraiban és létesítményeiben, kutatási munkát végezve a következőket biztosítják:

- Az államvédelmi parancs előírásainak betartása. A szövetségi törvény „A módosításáról a szövetségi törvény"Az államról védelmi parancs"És bizonyos jogalkotási aktusok Orosz Föderáció„2015. június 29-én kelt N 159-FZ, szükséges a költségek elkülönített elszámolása a különböző területeken (számvitel, gazdálkodás stb.).

- A jelentéstétel zártsága és következetessége. A gépgyártó vállalkozásokat rendszeresen ellenőrzik az alapkezelő társaságok, a katonai képviselők, az adóhatóságok, a Rosfinmonitoring, a Szövetségi Monopóliumellenes Szolgálat, a bankok stb. tájékoztatási rendszer Az ERP-menedzsment minden jelentési adat könnyen megmagyarázható és „megverhető egymás között”.

- A katonai átvétel menetének egyszerűsítése.

- Teljes ellenőrzés a projektmenedzsment, termelés, pénzügy, logisztika területén.

- A vásárlások és megrendelések hatékony kezelése.

- Tervezés és költségszabályozás egyszerűsítése. A munkaerőköltségek, a berendezésekre és anyagokra vonatkozó követelmények kiszámítása automatikusan történik.

- A termelés tervezésének kényelme. Megadhatja a műveletek listáját az egyes cikkek gyártásához, hozzárendelheti a munka befejezésének dátumát és a szállítás dátumát.

- Gyártás feladása.

- A berendezések időben történő karbantartása és javítása.

- Aktuális raktári készletek könyvelésének automatizálása.

- A termelési kapacitáskihasználás elszámolásának automatizálása.

- Automatikus formáció gyártási feladatokat műhelyek számára.

- A tervezett munkarend késése esetén azonnali értesítés.

- Automatikus átépítés a feladatok végrehajtási határidejének aktualizálásával.

- Megrendelések automatikus generálása beszállítóknak.

- A költségek és a megrendelés teljesítési feltételeinek terv-tényelemzése azok teljesítését követően.

- A megrendelés teljesítésének tényének időszerű tükrözése.

- A befektetés gyors megtérülése a nem likvid készletek minimalizálásával, az állásidő csökkentésével, valamint a lopások és visszaélések kiküszöbölésével.

- A vállalati menedzselhetőség javítása. A gyártási helyzetet minden felelős személy valós időben követheti.

A védelmi ipari komplexum automatizálása a központi szövetségi körzetben

LLC "Cseljabinszki Traktorgyár - URALTRAK"- Gépgyártó vállalkozás kerekes és lánctalpas útépítő berendezések (buldózerek, csőrétegek, homlokrakodók, mini traktorok), belső égésű motorok, alkatrészek és egyéb high-tech mérnöki termékek fejlesztésére és gyártására. A vállalkozás az OJSC Scientific and Production Corporation Uralvagonzavod struktúrájának része. Tagja a Cseljabinszki Régió Védelmi Ipari Vállalkozások Szövetségének.

Automatizálási célok

A munka megkezdésekor a legfontosabb feladat, amelyet az üzemnek meg kellett oldania, a létrehozása volt egységes rendszer menedzsment gazdasági tevékenységek... Ezért úgy döntöttek, hogy automatizálják és szabványosítják a vállalat összes folyamatát, valamint szabályozási és referenciainformációit, egyetlen összetett rendszer menedzsment "Galaxy ERP" .

A projektet az Ural valósította meg regionális iroda"Galaxy" társaság.

Megoldás

A Cseljabinszki Traktorgyárral való közös munka 2012-ben kezdődött. A projektet megelőző munka magában foglalta a munka céljainak meghatározását, a vállalkozás üzleti folyamatainak alapos vizsgálatát, a munkája jellemzőinek tanulmányozását, a kiemelt feladatok konszolidálását. A Galaktika ERP rendszer tényleges bevezetése 2014-ben kezdődött.

Automatizálták a készletek, munkák és szolgáltatások beszerzésének elszámolásának funkcióit, valamint az áruk és anyagok beszállítóktól való beérkezésének elszámolását, az anyagelszámolást az áruk és anyagok raktári mozgása, valamint számos segédtermelés tekintetében. üzletek, elszámolások elszámolása a számlavezetőkkel, deviza elszámolások és az árfolyamkülönbözetek számítása. A projekt jellemzője volt egy ipari nagyvállalat üzleti folyamatainak fájdalommentes integrálása az ERP rendszerbe, beleértve a saját szoftver használatának figyelembevételét is. Így például megvalósult a műhelyek számára az áruk és anyagok raktári mozgatásának és a beszállítókkal kötött szerződések specifikációinak integrálása, amelyek elszámolása a meglévő szoftverben történik.

A Cseljabinszki Traktorgyárral - URALTRAC - végzett munkában a Galaktika vállalat partnere, a Business Service cég vett részt.

Eredmény

A Galaktika ERP rendszer használata lehetővé tette a cég számára, hogy csökkentse az adatfeldolgozási időt. Ez pozitív hatással van a vezetői döntések gyorsaságára és helyességére, ami növeli az üzem egészének hatékonyságát. Összességében a projekt első szakaszában mintegy 10 könyvelési terület automatizálására került sor, a felhasználók száma a munka befejezésekor mintegy 120 fő volt.

Eredeti probléma és célok

A cég a Clipper (termelési adatok megadására), az 1C: Accounting 7.7 (szabályozott könyvelés lefolytatására) és az 1C.8 ZUP (a bérszámításhoz) rendszert használta. A vezetés fontolóra vette az „1C: Manufacturing Enterprise Management 8” (vagy „1C: ERP 2.0”) integrált alkalmazásmegoldásra való átállást.

Javasolt megoldás

A Megrendelő igényei szerint 2 megvalósítási lehetőséget javasoltak:

1) Automatizálás szoftvertermékeken alapuló "1C: UPP 8" + "PeterSoft: Process Management"

2) 1C: ERP 2.0 szoftvertermékeken alapuló automatizálás.

Összehasonlító jellemzők A megoldásokat az 1. táblázat tartalmazza.

Asztal 1. Az Ügyfél céljainak és az 1C szoftvertermékek funkcionalitási képességeinek összevetésének összehasonlító jellemzői

Az ügyfél az „1C: ERP 2.0” alapján döntött az automatizálásról.

Eredmény

1. A vevők egyedi megrendelése alapján, saját technológiából gyártott termékek elszámolása. dokumentáció

2. Vevői specifikáció teljesítésének ellenőrzése minden szakaszban (gyártás - mennyiség, értékesítés - mennyiség, ár), beleértve a határidőket is

3. Termelési feladat automatikus kialakítása

A "Treasury" (bevételek és kiadások tervezése), "BDDS" (terv-tényelemzés) blokkok pénzáramlások vállalkozások). A "BDR" blokk (a cég bevételeinek és kiadásainak terv-tényelemzése) részben elindult (a projektet felfüggesztették a Megrendelő finanszírozási hiánya miatt)

1. Elindult a szabályozott (számviteli és adószámviteli rendszerben egyaránt) karbantartása

2. Anyagok és késztermékek sorozatos (tételes) könyvelésének megvalósítása

3. Megbízások keretében megszervezte a gyártási költségek átvételét

4. A szükséges szabályozott számviteli és adóbevallás fogadására konfigurálva (beleértve a konszolidált)

1. Vevők specifikációinak automatizált könyvelése, specifikációkhoz tervezett becslések számítása

2. Megvalósított ellenőrzés a vevői specifikáció teljesítése felett minden szakaszban (gyártás - mennyiség, értékesítés - mennyiség, ár), beleértve a határidőket is.

3. Elszámolások vevőkkel a specifikáció / specifikációs sor keretében.

4. Kialakult a saját jogi személyek közötti automatikus bizonylatkészítés és árszámítás mechanizmusa.

A projekt megvalósítása során az alábbi termelési tevékenységi területek automatizálására került sor.

Ma a termelésirányítási feladatokat tekintve két paradigmánk van. Az egyik az optimális munkarend összeállítása. technológiai berendezések műhelyekben. Ezt a feladatot megfelelő eszközök segítségével oldjuk meg - üzlet szinten MES rendszerekkel (Manufacturing Execution Systems), vállalati szinten pedig APS rendszerekkel (Advanced Planning & Scheduling Systems). A terméktervezés kezdeti adatai a gyártott termékek technológiai folyamatain (TP) és megjelenésük időzítésén alapulnak.

A vállalatirányítás második paradigmája az üzleti folyamatmenedzsment (BP). Az üzleti folyamatok általában magukban foglalják a vállalat összes olyan folyamatát, amely nem tartozik a TP-hez. Ide tartoznak a tervezési folyamatok, a technológiai folyamatok fejlesztése, a termelés előkészítése, a raktár összes üzemeltetési tevékenysége, a vállalkozás anyagi és műszaki és egyéb szolgáltatásai. A BP-kezelési folyamat eszközeinek választéka meglehetősen széles - az IDEF jelöléseket vagy az univerzális nyelvet (UML) (Unified Modeling Language) támogató egyedi szoftverhéjaktól az ERP-rendszerek megfelelő moduljaiig (Vállalati erőforrás-tervezés).

Ha a termelésirányítás, mint a technológiai berendezések működésének ütemezése jól tanulmányozott, időben automatizálható és irányítható feladat, akkor az ÜT menedzsment feladatai jelenleg még a fejlesztési szakaszban, a leírás és szabályozás formalizálásának szakaszában vannak. Ezt egészen egyszerűen magyarázzák. A TP szabályozási és formalizálási folyamatai kiállták az idő próbáját, a TP formális bemutatásának képét közel egy évszázada gyakorolják. Ennek köszönhetően az egyik országban leírt TP könnyen érthető egy másik ország szakemberei számára. Az olyan fogalmak, mint a működés, átmenetek, megmunkált felületek, vágó- és mérőszerszámok, szerszámgépek, megmunkálási sorrend és módok, működési és útvonaltérkép – mindaz, ami a TP lényegét és formáját alkotja, már régóta egyértelműen megértette a szakterület minden szakembere. gépészet. És ez a tény megkönnyíti a TP tervezését, mivel minden szükséges paraméter ismert - az egyes TP műveletek száma, összetétele, időtartama, szükséges erőforrásai és egyéb paraméterek.

Az ÜT tekintetében az irányítási és tervezési kísérletek, mint már említettük, még csak folyamatszabályozási szinten folynak. Az IDEF0, IDEF3 stb. jelölésekben a BP leírására használt konstrukciók az egységfolyamatok leírására szolgálnak. Ezen konstrukciók segítségével csak egy vizsgált folyamat logikáját lehet megérteni - az összetételt, a sorrendet, az elsőbbségi feltételeket, a szükséges erőforrásokat, de ezen konstrukciók segítségével nem lehet modellt összeállítani a folyamat szabályozására. n folyamatok időben. És az ilyen folyamatok, még ha kizárjuk az összes TP-t, be nagyvállalat akár több ezer is lehet. Ebben az esetben ugyanaz az erőforrás különböző folyamatok több műveletében is részt vehet. Az alábbi folyamatok közül melyiket kell végrehajtania először? Mi történik, ha engedünk némi késést ennek vagy annak az ÜTnek a végrehajtásában? Hogyan vegyük figyelembe az erőforrásokat az ÜT tervezésekor?

Sok kérdés merül fel, és azt látjuk, hogy az ÜT menedzseléséhez nem csak a vállalkozásban kell megtalálni és szabályozni, például egy ERP rendszer bevezetése során. Ezeket figyelembe kell venni az általános termeléstervezési modellben, és időben be kell szerezni az ÜT ütemezését. A BP menedzsmentnek ugyanannak a vezetési paradigmának kell engedelmeskednie, mint a TP menedzsmentnek – időben történő tervezés.

A vállalat bármely folyamatának kezelése három feladat egymás utáni megoldásából áll:

1) A vállalati folyamatok teljes listájának összeállítása.

2) A folyamatok szabályozása.

3) A folyamatok időbeli ütemezése.

A tervezés szempontjából minden folyamat, beleértve a technológiai (termékek előállítása egy vállalkozás műhelyeiben) egyenértékű egymással, mivel bármely folyamat ábrázolható műveletek (szakaszok) halmazaként, minden művelet társítható. egyik vagy másik erőforrással a végrehajtáshoz.

Mivel a TP-k halmazának meghatározásának és szabályozásának feladatai megoldottak, ezért az első szakaszban az ÜT számára hasonló problémákat kell megoldani. A BP teljes listájának összeállításának feladatát úgy kell megoldani, hogy a vállalkozás összes megrendelését elemzik a szerkezeti és funkcionális diagramján (1. ábra).

Ebben az esetben a rendelés életciklusa elemzés tárgyát képezi. A megrendelés teljes útvonalát nyomon követik, a vevő oldaláról történő alkalmazástól a késztermékek kiszállításáig, és minden egyes szakaszon, amelyen a rendelés áthalad, meghatározzák az ehhez a rendeléshez kapcsolódó BP összetételét. Az összes bejövő kérés elemzése után meg lehet határozni a teljes BP-készlet összetételét és számosságát.

Valójában a BP nagy része a TP elvégzésének szükségessége következtében keletkezik, i.e. a legtöbb tápegység megvalósítása a TP teljes készletéhez köthető.

A TP és a megfelelő tervezési egységek (MP) kitöltésének feladata a vállalkozási munka ütemezésének feladatai alatt azt az eljárást értjük, amely felelős azért, hogy ennek az MP-nek a gyártásához rendelkezésre álljon: minden szükséges anyagok, minden technológiai és segédanyag, minden alkatrész, minden felszerelés, minden szerszám, minden szabvány és minden dokumentáció. Ha mindez rendelkezésre áll, akkor ennek a TU-nak a gyártása biztonságosan tervezhető időben. Ezt az eljárást kell követni az indítási nómenklatúra teljes összetételére vonatkozóan, amelyet ezt követően az APS rendszer fog működtetni.

1. ábra. Egy rendelés életciklusának elemzése

Ennek az egyszerűnek tűnő komissiózási eljárásnak a kézenfekvése ellenére az APS rendszerek átfogó tervezési feladatai nagyon gyakran hógolyókba merülnek a piacra kerülő termékek körének elemzésekor. Tekintsük ezeket a problémákat részletesen.

Tegyük fel, hogy van egy bizonyos EP-nk e i (2. ábra), amelyet a technológiai folyamat ábrázol egy műveletsor formájában { e ij, j = 1, ..., p i } ... Minden művelethez ismertek a végrehajtáshoz szükségesek: erőforrások, felszerelések, szerszámok, tartozékok, tartozékok, dokumentáció stb. j-edik művelet kiderülhet, hogy speciális szerszámra van szükség, amit egyedisége miatt nem lehet megvásárolni, ezért el kell készíteni, mielőtt a terv szerint elindulna j-edik művelet... A j + 1-edik műveletnél kiderülhet, hogy ehhez speciális eszköz kell és ez a készülék nemhogy nem kapható, de még ki sem tervezték. És végül valamilyen k-edik műveletnél az elemzés megmutatja, hogy először is olyan szabványos alkatrészeket kell vásárolni, amelyek nincsenek a vállalkozás raktárában, és nincs olyan speciális mérőeszköz, amelyet még ki kell dolgozni és gyártani. . Mindaz, amit hiányzó forrásként felsoroltunk a befejezéshez technológiai műveletek, - EP-jeinket, indulásukig biztosítani kell.

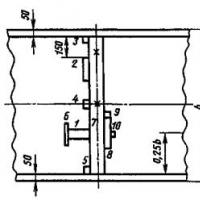

2. ábra. Kiválasztási folyamatok egy tervezési egységhez

Látjuk, hogy egy TU gyártásához még egy TP is sok más folyamatot generálhat - üzleti folyamatokat, segédfolyamatokat termelési folyamatok... A legegyszerűbb módja annak, hogy bármely egységnyi egység időben történő erőforrás-ellátásának célját elérjük, ha időben csak a vizsgált egység TP-jét tervezzük meg, és az időtengelyen balra toljuk el az összes többi folyamat időtartamát úgy, hogy az Az összes segédfolyamat vége nem haladja meg azt a pillanatot, amikor az egység megfelelő technológiai műveletei megkezdődnek. Sajnos ezt csak papíron lehet megtenni. Mivel a TP-vel kapcsolatban minden segédmunkát, tervezési egységet, folyamatot olyan emberek, szakemberek, szerszámgépek hajtanak végre, akik jelenleg is elfoglaltak. Ez azt jelenti, hogy többet kell megterveznie, mint egy raktárkészletet. Az APS rendszerekben minden folyamat időben tervezés alatt áll, mind a rendelési könyvből származó TU-khoz kapcsolódó főbbek, mind a segédfolyamatok, amelyek nélkül nem lehet ezeket a TU-kat előállítani.

Következésképpen a TU-k halmaza a komissiózási eljárást követően mind az alkatrész-összeszerelő egységektől (DSU), mind az összes többi munkától kapott TU-kból áll majd, amelyek listája a komissiózási szakaszban került meghatározásra, pl.

Ahol M - egy TU-készlet az APS rendelési könyvéből, M K , M T , M b , M B , - egységek halmaza, amelyek olyan segédfolyamatokhoz kapcsolódnak, mint: tervezés, technológiai, különféle üzleti folyamatok, kiegészítő gyártási folyamatok.

Az APS tervezési folyamatának teljes DT-készlete, figyelembe véve a teljes készletet, megfelelő módon tükrözhető:

Hol található a vállalkozás munkaközpontjainak (RC) készlete, amelyet a rendelési portfólió előállításához használnak, N K , N T , N b , N B , - ilyen szolgáltatási eszközök (OU) halmaza, mint például: tervezők, technológusok, üzleti folyamatokban részt vevő szakemberek, csak segédgyártásban részt vevő DC-k, ill.

Nem szabad megfeledkezni arról, hogy a fenti termékek kiadásához kapcsolódó ÜP-k mellett számos olyan ÜP van, amely nem kapcsolódik közvetlenül a gyártáshoz és a vállalat rendelési portfóliójának kiadásához.

A termeléshez kapcsolódó ÜT-k mellett számos ÜT kapcsolódik a vállalkozás működéséhez, életfenntartásához. Ezek a folyamatok a következők:

- berendezések megelőző karbantartása (PPR);

- A vállalkozás villamosenergia-ellátásának, valamint az elektromos hálózatok és elektromos berendezések javításának folyamatai;

- hőellátás, vízellátás és hasonló folyamatok;

- az épületek építésének és javításának folyamatai, valamint a vállalat kommunikációja;

- és egyéb folyamatok.

Ezeket az első ránézésre nem mindig a főtermeléshez kapcsolódó folyamatokat is a teljes munkatömegben kell megtervezni, pl. egy adott tervezési horizontnál figyelembe kell venni a halmazban, mivel kiderülhet, hogy a javítások kapcsán egy adott gyártóhelyen egy adott időpontban csökkentett időkeret áll rendelkezésre. Illetve kiderülhet, hogy a boltbeállítók részt vesznek a PM tevékenységében, pl. Előfordulhat olyan eset, amikor bizonyos erőforrások bevonásra kerülnek mind a termeléshez kapcsolódó ÜT-k csoportjába, mind a vállalkozás életfenntartására szolgáló ÜT-kbe. Így ezeket az ÜP-ket figyelembe véve az (1) és (2) halmazaink átírásra kerülnek, ill.

Ahol Az én - sok olyan tápegység, amely nem közvetlenül kapcsolódik a termékek gyártásához és a segédtápegységekhez, de N y - egy operációs rendszer készlet, amelyen a készlet végrehajtását tervezik Az én .

A folyamatok teljes halmaza a 3. ábrán foglalható össze, ahol jól látható, hogy a TP-vel együtt, amely számos különböző üzleti folyamat elindítója lehet - a szerkezet tervezésétől és az anyagok rendelésétől a szerszámok vagy berendezések gyártásához szükséges gyártási folyamatokig. , vannak olyan BP-k, amelyek nem metszik egymást másokkal. ... Ebben az esetben a BP-k generálása történhet hierarchikusan, amikor a fő termékek gyártásához szükséges BP-k új BP-ket generálnak, pl. több szintű alárendelt BP jelenhet meg.

Az általános rendelési portfólióból ugyanahhoz az i-edik megrendeléshez kapcsolódó összes BP-t egy dolog egyesíti - a megrendelés kézbesítésének pillanata. Ez nagyban megkönnyíti a feladatot abban az értelemben, hogy világossá válik, hogy a megbízások által generált BP végrehajtási sorrendje elsősorban magától a megrendelés kézbesítési határidejétől függ. A tervezési modellhez csak annyit kell hozzáfűzni, hogy az egyes ÜT-k közötti elsőbbségi viszony (a 3. ábrán ezt az egyes ÜT-ket összekötő nyilak mutatják), esetünkben például (lásd 2. ábra) az a nyomtatvány ![]() és . Annak érdekében, hogy a folyamatok ilyen összetett struktúrájában a fő DSU gyártásának időzítésével kapcsolatban időszerűek legyenek, nincs szükség határidők megállapítására a többi segédfolyamat számára. Elég, ha a tervezési modellben magára a DSE-re vonatkozóan lesz egy direktíva megjelenési dátuma.

és . Annak érdekében, hogy a folyamatok ilyen összetett struktúrájában a fő DSU gyártásának időzítésével kapcsolatban időszerűek legyenek, nincs szükség határidők megállapítására a többi segédfolyamat számára. Elég, ha a tervezési modellben magára a DSE-re vonatkozóan lesz egy direktíva megjelenési dátuma.

Meg kell jegyezni, hogy az összes tápegység megjelenése a vállalatnál bizonyos megrendeléseknek köszönhető.

Miután megkaptuk a (3) és ОУ - (4) folyamatok teljes készletét, és ezek a folyamatok mindegyike átment a szabályozási szakaszon, elkezdhetjük a tervezést. Az APS rendszerek jelenthetik a legkényelmesebb eszközt az összes folyamat vállalati szintű tervezésére.

3. ábra. A vállalati üzleti folyamatok hierarchiája

Az APS rendszerekben a tervezés feladata a bemutatott csomagolási mód figyelembevételével némileg bonyolultabb, amikor a TP elemzés eredményei szerint bizonyos DSE-k olyan előzetes támogatást igényelnek, mint a bemutatott egyedi berendezések és eszközök fejlesztése, tervezése. példánkban (lásd .2. ábra).

A helyzet az, hogy a terv kidolgozásáig a TP nem kerül kialakításra, amíg a művelet pontos időnormáit jelző TP-t ki nem dolgozzák, nem lehet megkezdeni a műveletek tervezését.

Még nagyobb probléma merül fel, ha olyan külső megrendelés érkezik a vállalkozáshoz, amely tervezési, ill. technológiai folyamat magát a terméket. Ugyanakkor az APS-rendszernek meg kell határoznia a megrendelés rövid időn belüli teljesítésének lehetőségét az ügyfél által meghatározott határidőn belül, illetve a kész megrendelés kiállításának lehetséges időkeretét. Ezekben az esetekben javasolt a kibővített folyamatok és időnormák alkalmazása minden szakaszban - a tervezésben, a technológiai és a gyártási szakaszban, támaszkodva a vállalkozás által korábban már előállított hasonló termékek folyamataira. Ebben az esetben célszerű egy bizonyos biztonsági készletet befektetni az időnormákba. Ha ez nem lehetséges, akkor az ilyen rendelések tervezésének megkezdése előtt először ki kell dolgozni a termék dizájnját és TP-jét, és csak ezután kezdheti el a tervezést. Ebben az esetben a teljes megrendelés valójában két megrendelésre oszlik, ahol az első a tervezés és a TP kidolgozása, a második pedig a termék gyártása.

Az ilyen átfogó terv diagramja tartalmazza az összes OA-t, mint a főbbet - az RC-t a készleten N és kisegítő (4. ábra).

4. ábra. Általános Gantt-diagram az APS-rendszerekhez

A jövőben ezt a nagy ütemtervet külön ütemezésekre kell felosztani - a főgyártásra, a segédgyártásra, a tervezési és technológiai részlegekre, a többi vállalati szolgáltatásra, amely az általános gyártási tervben részt vesz a készleteken (3-4). ).

Minden privát ütemterv ugyanolyan pontossággal jön létre, mint ahogyan az általános ütemterv részét képezi. Minden osztály a saját ütemtervének megfelelően fog dolgozni, de ennek az ütemtervnek a végrehajtásának pontossága közvetlenül befolyásolja a vállalkozás általános ütemtervét. Ezek a tulajdonságok mind az APS-rendszerek tervezési algoritmusaival szemben támasztott követelményeket növelik pontosságuk, mind az összes munka racionalizálási folyamataival, a magánmunkarendek végrehajtásának fegyelmezettségével szemben. Ezen túlmenően az APS osztályú rendszereket használó teljes körű tervezés fő követelménye az összes időnorma tudományos érvényessége és megbízhatósága, mind a technológiai, mind a segédfolyamatokhoz kapcsolódó összes művelet esetében.

Így azt mondhatjuk, hogy bármely ÜP vagy a termékek gyártásához kapcsolódó termelési folyamatok végrehajtásának szükségessége, vagy a vállalkozás élettartamának fenntartása miatt jelenik meg.

A tervezés eredményeként időben teljes képet kapunk az összes vállalati folyamat lebonyolításáról. Ugyanakkor a vállalkozás minden részlege megkapja a saját ütemezését (lásd 4. ábra), amely más divíziók menetrendjéhez kapcsolódik, bár első pillantásra függetlennek tűnhet. Ebben az esetben a tervnek a vállalkozás egyes részlegei általi végrehajtását általános tervezési kritériumnak kell alávetni, például a vállalkozás nyereségének maximalizálásának kritériumát. Ha az egyes részlegekhez különféle kritériumok vonatkoznak, a tervezési probléma megoldódik, mint a több üzlet ütemezésének problémája, amelyek heterogén összetételű kritériumokat tartalmaznak a tervezési modell általános funkcionalitásában.

2010 Zagidullin Ravil Rustem-bekovich,

dokt. tech. Tudományok, prof. Az Ufa Állami Repülési Műszaki Egyetem ATP Tanszéke

Irodalom:

1. Zagidullin R.R. Működési ütemezés rugalmas termelési rendszerekben. - M .: MAI Kiadó. - 2004, - 208s.

2. Zagidullin R.R., Zoriktuev V.Ts. Működési ütemezés és irányítás kérdései a gépészetben. Mechatronika, Automatizálás, Menedzsment, - 2005, - 8. sz., - P.49 - 55.

3. Eliferov V.G., Repin V.V. Üzleti folyamatok: Szabályozás és menedzsment. M .: INFRA-M. - 2009, - 319 p.

4. Zagidullin R.R. Osztályközi ütemterv-modellek készítése az automatizált gyártás üzemütemezési alrendszereiben. STIN, - 2004, - 8. sz., - P.3 - 8.

Tanórán kívüli foglalkozás a „Személyi higiénia szabályai!

Tanórán kívüli foglalkozás a „Személyi higiénia szabályai! A gyomcsirke leírása, jellemzői és élőhelye

A gyomcsirke leírása, jellemzői és élőhelye A zöld forradalom első szakasza

A zöld forradalom első szakasza Arborista hivatás: élet a homályban

Arborista hivatás: élet a homályban A talajerózió megelőzése

A talajerózió megelőzése Horganyzott lemez - jellemzők és alkalmazás

Horganyzott lemez - jellemzők és alkalmazás Uborka zárt (védett) talajban Uborka termesztésének technológiája zárt talajban

Uborka zárt (védett) talajban Uborka termesztésének technológiája zárt talajban