تعريف مخطط تدفق القيمة. خريطة تدفق القيمة (VSM) هي أداة فعالة لتشخيص وتصميم العمليات التجارية في Lean Manufacturing. تحديد وقياس النفايات في عملية الأعمال

كيفية بناء خريطة تدفق القيمة.

هذا دليل تفصيلي خطوة بخطوة لبناء الحالة الحالية لتدفق القيمة الخاصة بك ، وهي الخطوة الأولى في سعيك لتحقيق الحالة المثالية لتيار قيمتك ونظام إدارة مرن حقًا. إن خريطة تدفق القيمة الحالية الخاصة بك هي نتيجة جهود فريق يتكون من الأشخاص المشاركين في العملية ، في العملية الفعلية ، وليس خبيرًا مغلقًا في غرفة بها أكوام من مستندات العملية.

- اختيار منتج (عائلة منتج) لبناء خريطة

- تدوين خريطة تيار القيمة

- تحديد حدود العملية

- خطوات عملية

- تدفق المعلومات

- معالجة البيانات

- حسابات لملء الجدول الزمني

- العديد من الموردين والمستهلكين

- تفسير البيانات

- الخطوات التالية (خرائط الدول المثالية والمستقبلية)

ما هي خريطة تدفق القيمة (VSM)

تمثل خريطة تدفق القيمة الخاصة بك تمثيلاً لتدفق المواد من المورد إلى العميل من خلال مؤسستك ، فضلاً عن تدفق المعلومات. يتيح لك رؤية التأخيرات في عمليتك وأي عقبات ومخزون فائض في لمحة. خريطة تدفق القيمة الحالية الخاصة بك هي الخطوة الأولى في تحقيق الحالة المثالية لمؤسستك.

كيفية بناء خريطة تدفق القيمة؟

يعد تخطيط تدفق القيمة جهدًا جماعيًا ويجب أن يشتمل على ممثلين من جميع مجالات العملية. يجب توجيه هذا العمل وقيادته بواسطة خبير لديه خبرة في تخطيط تدفق القيمة. تم إنشاء خريطة تدفق القيمة يدويًا ، "بالقلم الرصاص" (قد تحتاج إلى إجراء تغييرات وتعديلات طفيفة) على ورقة مقاس A3. من الأفضل القيام بذلك يدويًا وإشراك الفريق الكامل في هذا العمل ، بدلاً من إعطاء جميع المعلومات لخبير وانتظار عودته بنتيجة نهائية.

دليل خطوة بخطوة لبناء مخطط تدفق القيمة

حدد منتجًا أو مجموعة منتجات

أولاً ، عليك أن تقرر نوع التدفق الذي تريد تعيينه ، وفي شركة تصنع مجموعة متنوعة من المنتجات ، تحتاج إلى القيام ببعض الأعمال التحضيرية لتحديد المنتج أو مجموعة المنتجات التي ستخطط لها. يمكننا أن نقرر إنشاء خريطة للمنتجات التي لديها أكبر حجم إنتاج أو التي تحقق أعلى دخل ، أو يمكننا النظر إلى مجموعة المنتجات من وجهة نظر استراتيجية لفهم ما سيتعين علينا العمل معه أكثر في المستقبل ، أو يمكننا الاسترشاد برغبات عملائنا ...

إذا كانت لدينا مجموعة واسعة من المنتجات ، فقد نرغب في البدء بتحليل مجموعات المنتجات ، فهذه نظرة عامة بسيطة على منتجاتنا والعمليات التي تمر بها. ليس من الضروري تحليل المجموعة الكاملة ، من أجل تحديد المنتجات التي يجب تحليلها ، استخدم مبدأ باريتو (لحجم الإنتاج بالقطع أو بالمال أو كليهما). يمكن أن يساعدنا هذا التحليل في تجميع المنتجات التي تتحرك على نفس المسارات من خلال عملياتنا معًا. يمكننا بعد ذلك تركيز خريطة تدفق القيمة الخاصة بنا على منتج واحد أو مجموعة منتجات تتبع نفس المسار.

نظام ترميز خريطة تدفق القيمة

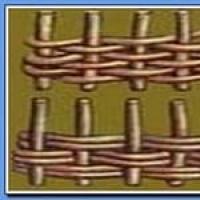

يوضح الرسم التوضيحي رموز خريطة دفق القيمة الأكثر استخدامًا وما تعنيه. لا تحتاج إلى استخدام هذه الشخصيات المحددة. إذا كانت لديك رموز أكثر ملاءمة لعملياتك وأكثر قابلية للفهم ، فاستخدمها.

حدود العملية

نحتاج إلى تحديد حدود الخريطة ، فمعظم خرائط تدفق القيمة تمر عبر المؤسسة من المورد إلى المشتري ، ويجب أن تكون هذه هي الكتل الأولى التي تضعها على الخريطة من أجل تقييد العملية. يمكنك إنشاء خريطة تدفق القيمة لسلسلة التوريد بأكملها ، وفي هذه الحالة ، يمكن أن تكون نقطتا البداية والنهاية لخريطة العملية الخاصة بك هي المواد الخام والمستهلك النهائي ، وفي هذه الحالة ، بدلاً من الكتل التي تصف مراحل العملية ، سوف تستخدم كتل تصف الشركات الفردية.

خطوات عملية

بمجرد إنشاء حدود عمليتك ، تحتاج إلى تحديد الخطوات في عمليتك لخريطتك. يوصي البعض بالمرور بالعملية من المستهلك إلى المورد ، أو يقترح طريقة أخرى ، ولكن بصراحة ، لا يهم كيف تفعل ذلك.

خطوات العملية هي عمليات متنوعة يتم إجراؤها على منتج ما ، والتي تتم عادةً في مكان واحد ولها نقطة دخول واحدة للمواد الخام ونقطة خروج واحدة لمنتج أو منتج شبه نهائي. نحن لا نقسم كل عملية إلى مهام منفصلة ؛ فهناك تقنيات أخرى لوصف العملية ، مثل الرسم التخطيطي للتدفق ، والتي هي أكثر ملاءمة للتحليل على هذا المستوى من التفاصيل.

إضافة تدفق المعلومات إلى خريطة تدفق القيمة الخاصة بك

تتمثل إحدى الميزات التي تميز VSM عن معظم الطرق الأخرى لوصف العمليات في تضمين تدفق المعلومات في الخريطة. نحتاج إلى إضافة معلومات إلى الخريطة حول كيفية طلب العميل للمنتج ، وتكرار وطريقة نقل المعلومات ، وكيف نبث هذا إلى موردينا. نضيف أيضًا تفاصيل حول كيفية توصيلنا بالمتطلبات لعملياتنا للتأكد من أننا ننتج ما يريده العميل بالضبط.

جمع بيانات العملية

نحتاج الآن إلى التفكير والعمل قليلاً لجعل الفريق يجمع بيانات الأداء لكل خطوة في العملية. البيانات النموذجية التي يتم جمعها هي:

- مخازن

- وقت الدورة (كم من الوقت يستغرق إصدار إصدار واحد / منتج واحد

- وقت التغيير (من آخر منتج جيد إلى المنتج الجيد التالي)

- التوفر (جاهزية المعدات للتشغيل)

- عدد المشغلين

- نوبات العمل

- صافي ساعات العمل المتاحة

- معدل الزواج

- حجم التعبئة / حجم البليت

- حجم كبير

اختر القياسات ذات المعنى لعمليتك وقم بتسجيل البيانات الحقيقية في مكان العمل ، وحاول تجنب البيانات "التاريخية" حيثما أمكن ذلك ، وجمع البيانات بنفسك. إذا كنت تستخدم بيانات عن الفترات الزمنية وبيانات أخرى من "النظام" لتوفير وقتك ، فقم بتمييز تلك البيانات واطلب منها العودة وتأكيد هذه المعلومات أثناء تقدم العمل. اكتب هذه البيانات في "كتلة البيانات" على خريطة تدفق القيمة الخاصة بك.

مخازن

يعد المخزون والإنتاج الزائد من أكبر الخسائر السبعة ، ويحدثان عندما نواجه مشاكل في عملية التصنيع لدينا. نحن نستخدم المخزون الزائد للتحوط لأنفسنا ضد مشاكل العملية الداخلية ، لذلك عليك توخي الحذر عند جمع بيانات المخزون. عندما تقوم بإعادة فرز الأسهم بعناية لملء بطاقتك ، فليس من المستغرب أن تجد منصات من الأسهم في أماكن غريبة بسبب مشاكل سابقة أو ظروف غير متوقعة.

مقياس الوقت

نقوم بملء الجدول الزمني للحصول على معلومات حول إجمالي وقت العملية ودوران المخزون في العملية ؛ نستخدم المخزون بين كل زوج من المراحل والطلب اليومي من أجل حساب عدد أيام المخزون والإشارة إلى هذه البيانات في أعلى الجدول الزمني ، وهذا سيسمح لنا بالحساب الوقت الكليوفاء النظام. ثم تتم الإشارة إلى أوقات الدورات لعنصر واحد (منتج) لكل خطوة في أسفل مقياس الوقت ، ويمكن إضافتها جميعًا من أجل حساب وقت المعالجة.

ستكون النتائج النموذجية في هذه المرحلة عبارة عن فترات زمنية تتراوح من أيام إلى أسابيع ، وأوقات إنجاز لبضع دقائق فقط ، مما يبرز مقدار النفايات الموجودة في نظامنا.

سيعطينا هذا خريطة كاملة للحالة الحالية لتيار القيمة. يمكن أن يبدأ العمل الحقيقي الآن.

العديد من الموردين والمستهلكين على خريطة تدفق القيمة

خريطة تدفق القيمة أعلاه عبارة عن خريطة دراسة حالة بحتة مع عميل واحد ومورد واحد. في كثير من الأحيان نتعامل مع العديد من الموردين والعملاء ، وقد يكون من الضروري جذب أكثر من مقاول واحد. في هذه الحالة ، تظل العملية كما هي ، ولكن عند تحديد الوقت للجدول الزمني ، استخدم خيار الأسهم الأسوأ. إذا كان لديك العديد من الموردين ، فمن المنطقي التركيز على أهم الموردين وتجميعهم في مجموعات متشابهة ، مثل "أدوات التثبيت".

لا يزال بإمكانك على الأرجح تصوير العديد من العملاء على أنهم عميل واحد ، أو ، إذا لزم الأمر ، كمجموعات من العملاء بمتطلبات مماثلة ، مثل "طلب أسبوعي" أو "طلب شهري".

تفسير خريطة تدفق القيمة

تحتوي كتل المعالم والخط الزمني على الكثير من المعلومات حول عمليتنا ، في مستند واحد يمكنك رؤية موقع مناطق المشكلات ، مثل:

- فائض المخزونات

- وقت دورة طويلة

- تواجد منخفض

- وقت التغيير الزائد

- جودة منخفضة / إعادة صياغة كثيرة

رسم خريطة الحالة المثالية والمستقبلية لتيار القيمة

يمكن حل المشاكل المذكورة أعلاه واحدة تلو الأخرى ، لكن ما نحتاجه حقًا هو رؤية للدولة التي نريد الوصول إليها ، حتى نتمكن من تركيز جهودنا على تحقيق "حالة مثالية" متفق عليها. يجب على الفريق الذي يقوده الخبراء رسم خريطة للحالة المثالية لتدفق القيمة. يجب أن تصور هذه الخريطة ما يجب أن تكون عليه العملية المثالية المطلقة ، ويجب أن يتم الاتفاق على هذا مع الإدارة العليا باعتباره الهدف النهائي لعمل تخطيط تدفق القيمة الخاص بك. ستصبح هذه الحالة المثالية بدلاً من ذلك خلية وحدة ، على عكس الوحدات الوظيفية المعزولة عن بعضها البعض في أجزاء مختلفة من المصنع مع التسليم اليومي (وربما في كثير من الأحيان) إلى العميل ومن المورد. يمكن استخدام Kanbans للتخلص من الحاجة إلى التخطيط والجدولة ، وهناك العديد من الأفكار الأخرى التي تستحق الدراسة.

بمجرد تشكيل حالتك المثالية ، يمكنك البدء في التخطيط لتحقيق رؤيتك الشاملة لما يجب أن تكون عليه العملية. إن أبسط طريقة للقيام بذلك هي التخطيط لسلسلة من التحسينات ، كل منها يستغرق 2-3 أشهر ، ويمكنك استخدام خريطة تدفق القيمة الخاصة بك لإخبارك بما تريد القيام به. استخدم رمز تحسين kaizen على خريطة حالتك الحالية لتسليط الضوء على المناطق التي تريد تحسينها ، مثل تقليل وقت الإعداد للاختبار النهائي من 20 دقيقة إلى 5 دقائق ، سيصبح سعيك وراء التحسينات المتصورة هو الحالة المستقبلية لخريطة تدفق القيمة. قد تحتاج إلى العديد من التكرارات لخريطة الحالة المستقبلية قبل أن تصل أخيرًا إلى حالتك المثالية.

اكتب أسئلتك وتعليقاتك في التعليقات أدناه.

المقال الأصلي "إنشاء خريطة تدفق القيمة". معلومات عن المؤلف متاحة في نفس الصفحة.

يعد تخطيط تدفق القيمة مخططًا رسوميًا بسيطًا وبديهيًا إلى حد ما يصور المواد وتدفق المعلومات المطلوبة لتوفير منتج أو خدمة. نهاية المستهلك... تمنحك خريطة تدفق القيمة الفرصة لرؤية في لمحة الأماكن الضيقةالتدفق ، وبناءً على تحليله ، حدد جميع التكاليف والعمليات العامة ، ووضع خطة تحسين.

يتضمن تخطيط تدفق القيمة الخطوات التالية:

1. توثيق خريطة الدولة الحالية

2. تحليل تدفق الإنتاج

3. إنشاء خريطة للدولة المستقبلية

4. تطوير خطة التحسين

رسم الخرائط- وصف مرئي في شكل معين من إنشاء قيمة التدفق (المادي والمعلوماتي) لعملية الأعمال. يتم رسم الخرائط من حيث "كما هي" و "كما ينبغي" و "كما ستكون".

باستخدام هذه الأداة ، يتم إنشاء خريطة تدفق القيمة التي ستحدد بوضوح وقت إنشاء القيمة وإهدارها في تدفق القيمة.

خريطة دفق الإنشاء هي أداة يمكنك من خلالها تعيين تدفقات المواد والمعلومات أثناء إنشاء القيمة. يعتبر وقت إنشاء القيمة هو الوقت الذي يستغرقه إكمال العمل الذي يحول المنتج بحيث يكون المستهلكون على استعداد لدفع ثمنه. تدفق القيمة - جميع الأنشطة (القيمة المضافة وغير ذات القيمة المضافة) اللازمة لإنتاج منتج.

لسوء الحظ ، تُظهر الممارسة أن خسائرنا تشكل نصيب الأسد من العملية ، يصل حجمها إلى 80٪ - هذا هو مجال نشاط نظام كايزن: التحسين المستمر ؛ وسيلة للسعي للتميز من خلال القضاء على الخسائر ؛ اقتراحات للقضاء على الخسائر.

يعلم الجميع أن احتياجات المستهلك تتزايد باستمرار ، مما يعني أن عملية التحسين مستمرة أيضًا ، لأنها تهدف إلى تحويل احتياجات المستهلك إلى منتجات محددة.

يتضمن تخطيط تدفق القيمة الخطوات التالية:

توثيق خريطة الحالة الحالية

في هذه المرحلة، وصف مفصلعملية إنشاء منتج واحد (أو مجموعة منتجات) مع الإشارة إلى جميع العمليات والحالات ، والوقت المطلوب ، وعدد الموظفين ، وتدفق المعلومات ، إلخ.

2. تحليل تدفق الإنتاج

الغرض من بناء خريطة للوضع الحالي هو تحديد: الإجراءات التي تخلق أي قيمة للمستهلك ، والإجراءات التي لا تخلقها.

من بين هذه الأخيرة ، قد يكون بعضها ضروريًا ولا يمكن إلغاؤه (على سبيل المثال ، المحاسبة) ، يجب تحسين هذه الإجراءات قدر الإمكان ، وقد يتم تقليل البعض الآخر أو تحسينه (على سبيل المثال ، النقل أو التخزين). لهذا ، يتم تحديد متطلبات العميل لجودة وخصائص المنتج. يتم تحديد خصائص المنتج التي لا ينبغي تغييرها تحت أي ظرف من الظروف والخصائص التي يمكن تغييرها بالاتفاق. على أساس هذه المعلومات فقط يمكن تحديد مكان إنشاء قيمة العميل بالضبط وأين لا يتم ذلك.

إنشاء خريطة الدولة المستقبلية

تعكس خريطة الحالة المستقبلية الحالة المثالية بعد إجراء جميع التغييرات المخطط لها. يتم أيضًا تحديد الخسائر المخفية بهدف القضاء عليها لاحقًا.

4. تطوير خطة التحسين

تحديد طرق الانتقال إلى الحالة المستقبلية ، وإسناد مهام محددة ، والمواعيد النهائية ، والمسؤولين عن التنفيذ.

سحب خط الإنتاج

سحب الإنتاج(هندسة سحب الإنتاج) - مخطط تنظيم الإنتاج حيث يتم تحديد حجم الإنتاج في كل مرحلة إنتاج بشكل حصري من خلال احتياجات المراحل اللاحقة (في النهاية - احتياجات العميل).

المثالي هو "تدفق قطعة واحدة" ، أي أن المورد (أو المورد الداخلي) الموجود في المنبع لا ينتج أي شيء طالما أن المستهلك (أو المستهلك الداخلي) أدناه لن يبلغه بذلك. وبالتالي ، فإن كل عملية لاحقة "تسحب" المنتج من العملية السابقة.

ترتبط طريقة تنظيم العمل هذه ارتباطًا وثيقًا أيضًا بموازنة الخطوط ومزامنة التدفق.

نظام كانبان

تم تطوير نظام KANBAN ولأول مرة في العالم تم تنفيذه بواسطة Toyota.

KANBAN هي كلمة يابانية تعني الإشارة أو البطاقة. إنها طريقة تستخدم لجذب المنتجات والمواد إلى العجاف خطوط الإنتاج... هناك العديد من خيارات KANBAN ، اعتمادًا على التطبيق: بدء العملية السابقة ، حاوية مزدوجة (بطاقة واحدة) ، بطاقة متعددة ، كانبان للاستخدام الفردي ، إلخ.

يتيح لك KANBAN تحسين سلسلة تخطيط أنشطة الإنتاج ، بدءًا من التنبؤ بالطلب وتخطيط مهام الإنتاج وموازنة / توزيع هذه المهام عبر القدرات الإنتاجية مع تحسين حملها. يُفهم التحسين على أنه "عدم القيام بأي شيء لا لزوم له ، وعدم القيام بذلك في وقت مبكر ، والإبلاغ عن الحاجة الناشئة فقط عندما تكون ضرورية حقًا".

نظام كانبان هو وسيلة لتنظيم الإنتاج تضمن الالتزام بمبدأ "في الوقت المناسب" ، أول المبادئ نظام الإنتاجتويوتا.

في الأساس ، كانبان هو نموذج بسيطالتواصل المباشر ، دائمًا حيثما تكون هناك حاجة إليه. في معظم الحالات ، يكون كانبان عبارة عن قطعة من الورق مختومة في كيس بلاستيكي شفاف. تشير هذه الورقة إلى الأجزاء التي يجب تسليمها أو الأجزاء التي يجب تجميعها.

تحتوي النشرة على معلومات يمكن تقسيمها إلى ثلاث فئات:

- معلومات حول استلام المنتجات ؛

- معلومات عن النقل.

- معلومات عن المنتج نفسه.

يدير Kanban تدفق المنتجات وعملية الإنتاج الكاملة للشركة في نظام "سحب"... ينقل Kanban المعلومات على طول التسلسلات الهرمية للإنتاج الرأسي والأفقي داخل Toyota نفسها وفي نظام تعاون Toyota مع الشركاء. عند استخدامه بشكل صحيح ، يمكن لنظام كانبان مزامنة وتنظيم جميع مراحل العمل.

نتيجة لذلك ، تحتوي قطعة واحدة من الورق على المعلومات التالية: كمية المنتجات ، والوقت ، والطريقة ، وتسلسل أو كمية الشحنات ، ووقت النقل ، ومكان التسليم ، ومكان التخزين ، ووسائل النقل ، والحاوية ، إلخ. إذا وصلت المكونات في وقت أبكر من الوقت المطلوب - وليس في الوقت المحدد ، فلا يمكن تجنب الخسائر. كانبان يسمح لك بالحصول على التسليم في الوقت المحدد ، لأن الغرض منه هو التسليم في الوقت المحدد. في الأساس ، يصبح كانبان العصب المستقل لخط الإنتاج.

في نظام إنتاج Toyota ، يتم تجنب الإفراط في الإنتاج تمامًا بفضل كانبان. نتيجة لذلك ، لا يوجد مخزون فائض ، وبالتالي ليست هناك حاجة لمنشآت التخزين وعمال المستودعات. بالإضافة إلى ذلك ، ليست هناك حاجة لأكوام من الوثائق غير الضرورية. كما يلفت كانبان الانتباه إلى ضرورة تجنب الخسائر. يحفز تطبيقه التفكير الإبداعي والمبادرة ، ويتضح على الفور مكان النفايات.

وظائف كانبان:

- يوفر معلومات حول مكان ووقت استلام ونقل المنتجات.

- يقدم معلومات عن المنتج نفسه.

- يمنع الإنتاج الزائد واستخدام المركبات غير الضرورية.

- يُستخدم كأمر عمل.

- يمنع إنتاج المنتجات المعيبة من خلال تحديد المرحلة التي تظهر فيها العيوب.

- يكتشف المشاكل الموجودة ويساعد على التحكم في أحجام الإنتاج.

تتمثل إحدى الوظائف الأساسية لكانبان في توفير المعلومات التي تربط بين العمليات السابقة والتالية في كل مستوى.... كانبان يرافق المنتجات وهو وسيلة اتصال مهمة داخل نظام التسليم التشغيلي.

إذا لم تكن الشركة قادرة على إتقان طريقة العمل بشكل كامل حيث يتم تنظيم كل الإنتاج في النموذج "تدفق"، فلن يتمكن من القفز مباشرة إلى نظام كانبان. وتشمل الشروط الأخرى "المواءمة" الدقيقة للإنتاج والامتثال الكامل لأساليب العمل القياسية. لكي يعمل كانبان بنجاح ، من الضروري تثبيت الإنتاج وتسويته.

وفقًا للقاعدتين الأولى والثانية ، يعمل كانبان كأمر استلام أو نقل أو تسليم وأمر تصنيع. تحظر القاعدة الثالثة شراء أو تصنيع المنتجات بدون كانبان. تتطلب القاعدة الرابعة إرفاق بطاقة كانبان بالمنتج. تملي القاعدة الخامسة شرط أن يتم إنتاج 100٪ من المنتجات بدون عيوب (أي أنها تحتوي على حظر على إرسال المنتجات المعيبة إلى العمليات اللاحقة). تشجعنا القاعدة السادسة على تقليل عدد وظائف كانبان... نصف إدخال الكانبان يؤدي إلى أطنان من المشاكل ولا فائدة منه.

يرافق كانبان دائمًا المنتجات ، وبالتالي يصبح أمر إنتاج لكل عملية. بهذه الطريقة ، يمنع كانبان الإنتاج الزائد - الفئة ذات أعلى خسارة في الإنتاج.

لإنتاج منتجات معيبة بنسبة 100٪ بثقة ، يجب أن يكون لدينا نظام يُعلمنا تلقائيًا بأي عملية تنتج منتجات معيبة. أي نظام يتم فيه إصلاح عملية إنتاج المنتجات المعيبة على الفور. في الواقع ، هذه منطقة لا يتساوى فيها نظام كانبان على الإطلاق.

من الميزات المهمة في كانبان القدرة على الضبط التلقائي ضمن حدود معينة. لا توجد خطة أولية مفصلة على الخط ، ولا يعرف العمال طراز السيارة الذي سيبنونه حتى يقرؤوا الكانبان.

يمكن تطبيق نظام كانبان في الغالب في مصانع الإنتاج المتكررة.... ومع ذلك ، فإن الطبيعة المتكررة للإنتاج قد لا يكون لها تأثير كبير إذا كانت هناك تقلبات زمنية أو كمية. عملية الإنتاج... لا ينطبق نظام كانبان على إنتاج واحدمنتجات من كل نوع بناءً على أوامر دورية غير متوقعة. يستفيد التصنيع أكثر من غيره من إدخال كانبان ، الذي يتعامل مع الأجزاء التي يتطلب تصنيعها عمليات مشتركة.

لكي يعمل نظام سحب الإنتاج في الوقت المناسب بنجاح ، يجب أن تكون هناك آلية معينة للتحكم في حركة العناصر المكونة. يعد Kanban حاليًا أكثر آليات الدعم في الوقت المناسب فعالية والأكثر استخدامًا. تم تطوير "Kanban" في اليابان في مصانع Toyota وتم ترجمته من اليابانية تعني "علامة" أو "إشارة" أو "بطاقة".

هناك نوعان من بطاقات كانبان: بطاقة إنتاج وبطاقة شحن. يتم تضمين بطاقة شحن كانبان في كل حاوية شحن أو شحن للأجزاء. يحتوي على معلومات حول رقم المكون وعدد الحاوية وعدد العناصر الموجودة في الحاوية. من أجل التشغيل السلس لنظام سحب الإنتاج وخدمة العملاء في الوقت المناسب ، من الضروري وجود مخزون مؤقت معين من المواد والمنتجات. عند إزالة منتج من الاحتياطي ، يتم إرسال إشارة إلى إدخال عنصر معين في نظام الإنتاج بأن حجم الاحتياطيات قد انخفض. ثم ينتج العنصر المحدد في نظام الإنتاج عنصرًا واحدًا لتجديد المخزون الاحتياطي. بطاقة عمل كانبان هي بالضبط الإشارة التي تخبر نظام الإنتاج بالحاجة إلى تنفيذ عملية لإنتاج المنتج المطلوب. إنه تصريح لاستلام أو تصنيع الدفعة التالية من المكونات.

تحتوي بطاقة عمل كانبان على عدد من التطبيقات المختلفة.

نسخة الحاوية. في بعض الأحيان يتم استخدام الحاوية نفسها كبطاقة كانبان. على سبيل المثال ، يعد ظهور ناقل فارغ في موقع الإنتاج إشارة إلى الحاجة إلى ملئه. وعدد الناقلات الفارغة

البديل من علامات الكلمة (الجدول). للإشارة إلى مواقع التخزين ، يتم استخدام العلامات (على شكل مستطيل أو دائرة) على الأرض أو على الطاولة. يشير المستطيل الفارغ إلى الحاجة إلى توفير هذا المكون ، بينما يعني المستطيل المملوء أن هذه الأجزاء غير ضرورية.

نوع من الكرات الملونة. عندما ينخفض عدد الأجزاء إلى الحد الأقصى ، يتم إسقاط كرة في خط الأنابيب الذي يربط بين القسمين.

يتناسب العدد المطلوب من بطاقات كانبان المتداولة في عملية الإنتاج مع الوقت المتوقع ، ومتوسط عدد الأجزاء التي يستهلكها القسم التالي لكل وحدة زمنية وحجم المخزون الاحتياطي. في الوقت نفسه ، يجب أن يكون مخزون الأمان على هذا المستوى ، مع مراعاة التقلبات في الطلب أو العرض ، لضمان تسليم المنتجات في الوقت المناسب للعملاء.

في التصنيع الخالي من الهدر ، يؤخذ في الاعتبار تدفق الإنتاج ، والذي يبدأ من احتياجات المستهلك ويعود إلى المواد الخام.

تُستخدم الخرائط الخاصة لتصور تدفق القيمة. خريطة تدفق القيمة هي أداة تساعدك على رؤية وفهم تدفقات المواد والمعلومات أثناء إنشاء القيمة.

رسم الخرائط تيار القيمةيغطي جميع العمليات - من شحن المنتج إلى استلام المواد الخام أو طلب اتخاذ إجراء. يمكن لخريطة تدفق القيمة أن تساعد في تحديد الخسائر المخفية التي غالبًا ما تمثل جزءًا كبيرًا من تكلفة المنتج أو الخدمة.

ومع ذلك ، سيكون من الصعب البدء على الفور من خلال رسم خريطة لتدفق الخلق بالكامل. يجب أن تبدأ بتدفق يغطي كامل عملية الإنتاج داخل المصنع (تسمى من الباب إلى الباب) ، من شحن المنتجات إلى المستهلك الداخلي في المصنع إلى تسليم المكونات والمواد. في هذه العملية ، يمكن تصميم رؤية للدولة المستقبلية وتنفيذها على الفور.

وظائف خريطة تدفق القيمة:

يساعد على تصور تيار القيمة بالكامل.

يسمح لك برؤية مصادر النفايات في جدول القيمة.

بمثابة "لغة عالمية" لجميع المتخصصين لمناقشة عمليات الإنتاج.

يجعل العديد من قرارات التدفق واضحة ومفهومة وسهلة المناقشة.

يربط بين المفاهيم والأساليب البسيطة التي تساعد على تجنب التعلم عن طريق الحبوب.

بمثابة أساس لوضع خطة التنفيذ ، أي يصبح مخططًا لتنفيذ التصنيع الخالي من الهدر.

يوضح العلاقة بين تدفق المعلومات والمواد.

رسم الخرائط تيار القيمةيتضمن ما يلي مراحل:

حدد مجموعة من المنتجات أو منتجًا منفصلاً سيتم إنشاء الخريطة من أجله.

تعيين مدير التدفق "مخطط تدفق القيمة" للعملية.

تحديد قيمتها للمستهلك.

حدد عمليات الإنتاج التي يمر بها المنتج من المواد الخام إلى المنتجات النهائية في الوقت الحالي.

عرض بيانيا الحالة الحالية للدفق.

تحليل العمليات وخصائصها باستخدام الخرائط.

قم بإنشاء خريطة حالة مستقبلية باستخدام أدوات بسيطة.

التعريف بتنظيم الانسياب المروري وفق خرائط الحالة المستقبلية.

الخطوة 1. حدد عائلة المنتج

قبل أن تبدأ في إنشاء الخرائط ، تحتاج إلى معرفة مجموعة المنتجات التي يجب التركيز عليها بالضبط. يهتم المستهلكون بمنتجات معينة ، وليس جميع منتجات الشركة. لذلك ، يجب ألا تعكس على الخريطة جميع التدفقات التي تمر عبر عملية الإنتاج.

أسرةهي مجموعة من المنتجات التي تمر بخطوات معالجة مماثلة على نفس الأجهزة.

ليست هناك حاجة لمحاولة البحث عن عائلات المنتجات من خلال دراسة معالجة المواد الخام في "الروافد العليا" للتدفقات ، لأنه يمكن استخدام نفس المواد الخام التي يتم توفيرها على دفعات لإنتاج مجموعات منتجات مختلفة. يجب أن يكون البحث موجهًا نحو "خروج" التدفقات: هنا يمكن تحديد الروابط النوعية للمنتجات بوضوح.

يجب وصف مجموعة المنتجات المختارة ، أولاً وقبل كل شيء ، بوضوح. ثم حدد عدد الأجزاء المختلفة التي يستخدمها ، وكم المنتج الذي يحتاجه المستهلك ، وعدد المرات.

المرحلة 2. إدارة تدفق القيمة

غالبًا ما يتم تنظيم هيكل الشركات وفقًا للوظائف التي يتم تعيينها للإدارات الفردية. وبالتالي ، لا أحد مسؤول عن التنظيم المعقد لعملية الإنتاج "من الدخول إلى الخروج". في الوقت نفسه ، يتضمن بناء التدفق عبور الحدود الوظيفية داخل المنظمة. يسمح لك هذا بتحسين الخصائص ليس للعمليات الفردية ، ولكن للتدفق بأكمله ككل.

يتطلب تجنب التركيز على الوظائف المعزولة شخصًا واحدًا ، قائدًا ، يتحمل مسؤولية فهم وتحسين تدفق القيمة لعائلة المنتج ككل. يسمى هذا الشخص " مدير تيار القيمة". يجب عليه تقديم تقرير مباشر إلى المدير الأعلى في مصنع معين (في منطقة معينة) من أجل الحصول على القوة اللازمة لإحداث التغيير.

وظائف مدير تدفق القيمة:

مسؤول عن عملية تطبيق Lean أمام الإدارة العليا.

لديه صلاحيات خطية ، وليس سلطات موظفين ، ويمكنه إجراء تغييرات في الأقسام الوظيفية والهيكلية.

يقود عملية تطوير خرائط الحالة الحالية والمستقبلية لتيار القيمة وخطة التنفيذ للانتقال من الحالة الحالية إلى الحالة المستقبلية.

تراقب جميع جوانب التنفيذ.

يفحص ويحسن تدفق القيمة على أساس يومي أو أسبوعي.

يعمل على ضمان أن التنفيذ هو الأولوية القصوى.

ينفذ ويراجع بشكل دوري خطة التنفيذ.

يصر على أن تقدمه يعتمد على النتائج.

المرحلة الثالثة: تحديد قيمة المنتج

قيمةهي نقطة البداية للتصنيع الخالي من الهدر.

قيمة[سلع ، خدمات] لا يمكن تحديده إلا من قبل المستخدم النهائي... من المنطقي التحدث عنه فقط مع الأخذ في الاعتبار منتجًا معينًا (منتج أو خدمة أو معًا) ، والتي مقابل سعر معين وفي وقت معين قادرة على تلبية احتياجات العملاء.

تم إنشاء القيمة من قبل الشركة المصنعة... من وجهة نظر المستهلك ، فإن الشركة المصنعة موجودة لهذا الغرض. ومع ذلك ، لعدد من الأسباب ، من الصعب جدًا على الشركة المصنعة أن تحدد بالضبط قيمة المنتج أو الخدمة.

واحد من أفضل الأمثلةقدمت صناعة الطيران الحديثة مفاهيم خاطئة حول القيمة. إن تحديد قيمة عميل شركة الطيران أمر بسيط للغاية: فالانتقال من مكان إلى آخر آمن ، بأقل قدر من المتاعب وبتكلفة معقولة. تفهم شركات الطيران القيمة بشكل مختلف. الشيء الرئيسي بالنسبة لهم هو استخدام الأصول الحالية بأكبر قدر ممكن من الكفاءة ، حتى لو كان هذا يعني أن الراكب سيتعين عليه النقل عدة مرات وفي نقاط غير ملائمة له تمامًا. للتخفيف من هذه المضايقات ، تقدم شركات الطيران للمسافرين مجموعة متنوعة من الخدمات ذات القيمة المضافة مثل الصالات التنفيذية أو أنظمة الألعاب المختلفة المضمنة في كل مقعد.

يجب أن تبدأ اللين بتعريف القيمة بدقة من حيث منتج معين له خصائص معينة ويستحق سعرًا معينًا. كل هذا يجب أن يتم من خلال الحوار مع بعض المستهلكين بغض النظر عن الأصول والتقنيات الحالية للشركة. الطريق إلى هذا هو مع العمل بروح الفريق الواحدلإعادة التفكير في جميع أنشطة الشركة المتعلقة بالمنتجات التي تنتجها.

يرتبط مفهوم القيمة في التصنيع الخالي من الهدر ارتباطًا وثيقًا بالمفهوم مودا. مودا (مودا ، نفايات ، خسائر ، احتكاك) - أي نشاط (أو حالة) تستهلك موارد ولكنها لا تخلق قيمة للمستهلك.

يمكن دائمًا تقسيم جميع الأنشطة التي تشكل تدفقًا للقيمة إلى ثلاث فئات:

الأفعال التي تخلق القيمة ؛

الإجراءات التي لا تخلق قيمة ، ولكنها حتمية لعدد من الأسباب (مفي نعمالنوع الأول) ؛

الأنشطة التي لا تخلق قيمة يمكن حذفها على الفور من العملية (مفي نعممن النوع الثاني).

الإفراط في الإنتاج . إنتاج الأصناف التي لم يتم استلامها

أمر يؤدي إلى فائض المخزون ويولد خسائر مثل الفائض قوة العملومرافق التخزين ، فضلا عن تكاليف النقل.

الانتظار (إضاعة الوقت ). العمال يشاهدون العمل

المعدات الأوتوماتيكية ، الخمول في انتظار التالي

خطوة العمل ، الأداة ، الأجزاء ، إلخ. أو ببساطة الجلوس في وضع الخمول بسبب نقص الأجزاء وتأخيرات المعالجة وتعطل المعدات ونقص السعة.

النقل أو النقل الزائد . نقل العمل الجاري لمسافات طويلة ، مما يؤدي إلى عدم الكفاءة في النقل ، ونقل المواد والأجزاء والسلع الجاهزة من وإلى المستودع.

المعالجة المفرطة . عمليات غير ضرورية عند تصنيع الأجزاء.

معالجة غير فعالة بسبب رداءة جودة الأداة أو

حل بناء غير مدروس ، والذي يستلزم

حركات لا داعي لها وتؤدي إلى ظهور عيوب. تسببت الخسائر

متطلبات الجودة المبالغة.

جرد فائض . فائض المواد الخام والعمل الجاري أو

المنتجات النهائية تزيد من وقت التسليم ، الأسباب

يؤدي تقادم المنتجات إلى تلف المنتجات النهائية وتكاليف النقل والتخزين والتأخير والتأخير. بالإضافة إلى ذلك ، يجعل المخزون الزائد من الصعب تحديد مشاكل مثل الاختلالات في الإنتاج ، والتأخير في التسليم ، والعيوب ، وتعطل المعدات ، والتغييرات المطولة.

حركة اضافية . كل الحركات الإضافية التي يجب القيام بها

الموظفون في عملية العمل: البحث عن ما هو مطلوب ، والحاجة للوصول إلى الأدوات والأجزاء ، إلخ. أو تصفيفهم. وهذا يشمل أيضًا المشي.

عيوب . إنتاج الأجزاء المعيبة وتصحيح العيوب.

تؤدي الإصلاحات والتعديلات والنفايات واستبدال المنتج والفحص إلى

ضياع الوقت والطاقة.

المرحلة 4. التحقيق في عملية الإنتاج الحالية

على الرغم من حقيقة أن فريقًا من المتخصصين يتم تعيينه دائمًا لمدير التدفق ، فإن بناء الخريطة هو مسؤوليته حصريًا. لذلك ، يجب أن يتعامل مدير التدفق شخصيًا مع دراسة الحالة الحالية لعملية الإنتاج.

قواعد عمل مدير التدفق:

جمع دائمًا بشكل مستقل معلومات حول الوضع الحالي ،التحرك على طول المسارات الفعلية للمواد وتدفق المعلومات.

أولاً ، قم بالسير بسرعة على طول تدفق القيمة بالكامل في طابق المتجر ،للتعرف على التدفق وفهم تسلسل العمليات. بعد السير سريعًا في هذا المسار ، ارجع واجمع المعلومات حول مكان تنفيذ كل عملية.

ابدأ من النهاية (من الشحنة) - وانتقل إلى المنبع: لا يمكنك البدء باستلام المواد الخام (وما بعد ذلك).وبالتالي ، سيبدأ الاستكشاف بالعمليات التي لها علاقة أوثق مع العميل والتي يجب أن تحدد وتيرة العمليات الأولية الأخرى.

استخدم ساعة توقيت ولا تعتمد على معايير الوقت أو المعلومات التي لم يتم الحصول عليها شخصيًا.نادرًا ما تعكس الأرقام الواردة في المستندات الحالة الحالية الفعلية. قد تعكس البيانات الموجودة في الملفات فترات زمنية كانت فيها جميع العمليات تسير بشكل طبيعي ، مثل تغيير المعدات لمدة ثلاث دقائق في وقت سابق من هذا العام أو في غضون أسبوع منذ افتتاح المصنع عندما لم تكن هناك حاجة إلى التعجيل. (تشمل الاستثناءات المحتملة لهذه القاعدة بيانات توفر المعدات ، ومعدلات النفايات / التحويل ، وأوقات تغيير المعدات.)

5.1 قواعد البناء

تستمر القواعد المذكورة أعلاه في التطبيق على عملية تعيين تدفق القيمة الفعلية:

عليك إنشاء خريطة لتيار القيمة بالكامل بنفسك ،حتى لو شارك العديد من الأشخاص في هذه العملية. الهدف من بناء الخريطة هو فهم تدفق القيمة ككل. لو أناس مختلفونبناء شرائح مختلفة ، فلا أحد يستطيع فهم الكل.

قم دائمًا بإنشاء خريطة يدويًا باستخدام قلم رصاص.يجب أن تبدأ برسم تقريبي للتدفق مباشرة في المتجر ، عندما يتم تحليل الحالة الحالية. ثم قم بتصحيحها يدويًا بقلم رصاص. لا يمكن استخدام الكمبيوتر.

يجب ألا يستغرق إنشاء خريطة تدفق القيمة لعائلة منتج واحدة وقتًا طويلاً. بعد حوالي يومين ، تحتاج إلى إنشاء خريطة للوضع المستقبلي وفهم أين يمكنك البدء في تنفيذها.

يجب ألا تقضي الكثير من الوقت في محاولة تحديد جميع التفاصيل على خريطة الدولة المستقبلية بدقة مطلقة. يتم تنقيح التفاصيل الصغيرة وتعيينها إلى الحالة المستقبلية في سياق تنفيذها.

يتم استخدام عدد من الرموز (الصور التوضيحية) لتمثيل العمليات والتدفقات.

عملية التصنيع

مستطيل عملية واحد يكافئ منطقة معينة من الدفق. يجب تسمية جميع العمليات. وينطبق الشيء نفسه على أقسام مثل إدارة التصنيع.

مصادر خارجية

يصف العملاء والموردين وعمليات التصنيع الخارجية.

قائمة المعلمات

تُستخدم لتسجيل المعلومات المتعلقة بعملية الإنتاج ، والقسم ، والعميل ، وما إلى ذلك.

مخازن

من الضروري تحديد كمية المخزونات ووقت التخزين.

التسليم بالشاحنة

حدد تكرار الشحنات.

حركة المواد عند الإطفاء

يتم إنتاج المنتج ونقله إلى الأمام قبل الحاجة إلى العملية التالية ، عادةً في الموعد المحدد.

نقل المنتجات النهائية إلى المستهلك

سوبر ماركت

المخزون المُدار للأجزاء المستخدمة لجدولة عملية المنبع.

انسحاب

سحب المواد ، عادة من السوبر ماركت.

نقل كمية يمكن إدارتها من المواد بين العمليات في تسلسل الوارد أولاً يصرف أولاً.

يصف المخطط المستخدم للحد من الكمية وضمان قائمة انتظار ما يرد أولاً يصرف أولاً (FIFO) لتدفق المواد بين العمليات. يجب تحديد الحد الأقصى لعدد العناصر.

تدفق المعلومات اليدوي

![]()

على سبيل المثال ، جدول الإنتاج أو جدول الشحن.

تدفق المعلومات الإلكترونية

على سبيل المثال ، من خلال شبكة المنطقة المحليةأو الإنترنت.

معلومة

يصف تدفق المعلومات.

كانبان الإنتاج (يشير الخط المتقطع إلى مسار كانبان)

حاوية واحدة - كانبان واحد. بطاقة أو جهاز يخبر العملية بكم ونوع المنتج المطلوب إنتاجه ويعطي الضوء الأخضر لإنجاز المهمة.

اختيار كانبان

بطاقة أو جهاز يرشد حامل المواد إلى أي جزء يجب التقاطه ونقله (على سبيل المثال ، من السوبر ماركت إلى عملية المستهلك).

إشارة كانبان

حاوية واحدة - كانبان واحد. عندما يتم الوصول إلى نقطة معينة ، فإنها تشير إلى الحاجة إلى إنتاج مجموعة جديدة من المنتجات. تُستخدم عندما يتعين على عملية المورد إنتاج مجموعات من المنتجات لأن عمليات تغيير المعدات تستغرق وقتًا.

متتابعة سحب الكرة

يوجه التعليمات للبدء فورًا في إنتاج نوع وكمية محددة مسبقًا من المنتجات ، وعادة ما تكون وحدة واحدة من المنتجات.

نظام سحب لتصنيع التجميعات الفرعية دون الحاجة إلى السوبر ماركت.

موقع جمع كانبان

المكان الذي يتم فيه تجميع بطاقات كانبان وتخزينها.

وصول دفعات كانبان

محاذاة الحمل

تعديل الخطط بناءً على فحص مستويات المخزون.

تعديل جداول الإنتاج بالملاحظة

تعديل الخطط بناءً على فحص مستويات المخزون.

كايزن "المتفجرة"

يشير إلى الحاجة إلى تحسين المناطق المميزة التي تعتبر بالغة الأهمية لتدفق القيمة. يمكن استخدامها في ورش كايزن.

مخزون احتياطي أو أمان

يجب الإشارة إلى المخزن المؤقت أو مخزون الأمان على الخريطة.

المشغل أو العامل

موظف (منظر علوي)

يمكنك تصميم الرموز الإضافية الخاصة بك ، ولكن استخدمها باستمرار في جميع أنحاء شركتك حتى يعرف الجميع كيفية إنشاء وفهم الخرائط التي تحتاجها لإنشاء Lean.

5.3 خوارزمية البناء

يبدأ رسم الخرائط بمستوى تدفق القيمة من الباب إلى الباب في المصنع. تمت تسمية هذه الخريطة بأسماء العمليات العامة ، مثل "التجميع" أو "اللحام" ، بدلاً من تسجيل كل خطوة من العملية.

بمجرد رؤية التدفق الإجمالي في المؤسسة ، يمكنك تغيير مستوى التفاصيل عن طريق تكبير كل خطوة ضمن العملية أو محاولة التقاط تدفق القيمة الخارجية الذي يدخل المصنع.

البيانات المطلوبة لبناء تدفق القيمة:

عملية التصنيع

استفسارات المستهلك

وقت العمل

قسم التحكم في حركة العمليات

قبول المعلومات

الخطوة 1. المستهلك.

لبدء أي إجراء تحسين ، من المهم جدًا أن نفهم بوضوح قيمة المنتج في نظر المستهلك النهائي. وإلا فإنك تخاطر بإجراء تحسينات على تدفق القيمة لن تمنح المستخدم النهائي ما يريده حقًا.

وبالتالي ، يبدأ بناء الخريطة بطلبات المستهلكين. يُصوَّر المستهلك عادةً على شكل رسم توضيحي أعلى يمين الخريطة. يوجد أسفل الرسم التخطيطي قائمة بالمعلمات التي تعكس متطلبات المستهلك (الطلب الكامل ، الطلب على المنتجات ، التغليف ، حجم الشحنة ، طريقة التسليم ، إلخ)

تشير صورة شاحنة وسهم عريض إلى نقل البضائع التامة الصنع إلى المستهلك.

الخطوة 2. المورد.

مصورة في الزاوية اليسرى العليا. تشير قائمة المعلمات إلى الأحجام وأوقات التسليم ، وحجم الدُفعة ، والتعبئة ، وطريقة التسليم ، إلخ. عادة ، عند استلام الشحنات ، يتم وضعها في المستودع.

الخطوة 3. عمليات الإنتاج الأساسية.

يستخدم المستطيل لتمثيل العملية. القاعدة الأساسية لإنشاء خريطة تدفق مناسبة من الباب إلى الباب هي أن كل مستطيل هو عملية تتدفق فيها المواد في اتجاه مجرى النهر. لأنه إذا قمت ببناء مستطيل لكل خطوة من خطوات عملية منفصلة ، تصبح الخريطة مرهقة للغاية ، ويتم استخدام المستطيلات لتمثيل مجموعة من العمليات ، حيث يتحرك التدفق باستمرار بشكل مثالي. ينتهي المستطيل عند توقف العملية ويتوقف تدفق المواد.

يتم رسم العمليات من اليسار إلى اليمين في النصف السفلي من الخريطة بالترتيب الذي تتم معالجتها به ، وليس بترتيب الترتيب المادي للمعدات.

عندما تقوم بمسح المناطق التي يمر من خلالها تدفق المواد للمنتجات ، تجد أماكن تتراكم فيها المخزونات. من المهم وضع علامة على هذه "النقاط على خريطة الحالة الحالية لأنها تعرض الأماكن التي تم فيها مقاطعة التدفق. نستخدم علامة مثلث التحذير لتمييزها. إذا تراكمت الأسهم بين عمليتين أكثر من 1 في مكان واحد ، ارسم مثلثات لـ كل مكان. الحجم المرصود. يشار إلى المخزونات تحت المثلثات ، مع الإشارة إلى كميتها و / أو وقتها.

خطوة. 3. تدفق المواد.

يتم رسم تدفق المواد إلى الأسهم من العملية الأصلية إلى التالية.

في معظم الحالات ، يتم دمج العديد من تدفقات القيمة مع بعضها البعض ومع التدفقات الأخرى. ارسم مثل هذه التدفقات بالتتابع ، واحدًا تلو الآخر ، كما هو موضح هنا. ومع ذلك ، إذا كان هناك عدد كبير جدًا من الفروع ، فلن تحتاج إلى تصوير كل منها: المكونات الرئيسية أولاً ، والمكونات الأخرى لاحقًا ، إذا لزم الأمر.

يتم رسم التدفقات من المورد إلى المستهلك بخط عريض متصل مع أسهم توضح ارتباط العمليات.

إذا كان هناك نظام إنتاج دفع للخارج ، فقم بنقل المواد المقذوفة باستخدام السهم المخطط.

الخطوة 4. معالجة البيانات.

عندما يتم فحص دفق ، يتم جمع البيانات التي تعتبر مهمة لاتخاذ قرار بشأن دفق الحالة المستقبلية. لذلك ، تحت كل مستطيل يصف العملية ، يوجد جدول بمعلمات هذه العملية. يجب أن تكون المعلومات متجانسة قدر الإمكان ، ولكن إذا كانت هناك ميزات محددة لعملية معينة ، فيمكن استكمالها.

في الأساس ، يتم توفير المعلومات التالية:

دورة الزمن(الوقت بين اللحظات التي تخرج فيها الأجزاء من العملية ، بالثواني) ؛

التغير مع مرور الوقتمعدات لتحويل الإنتاج من نوع منتج إلى آخر (في هذه الحالة ، هذا هو وقت التبديل بين إنتاج الأقواس اليمنى واليسرى) ؛

عدد الاشخاصاللازمة لإكمال العملية ، والتي يمكن إظهارها بواسطة أيقونات المشغل داخل المستطيلات ؛

ساعات العمل المتاحةلكل وردية يتم إنفاقها على هذه العملية (بالثواني ، مطروحًا منها فترات الراحة والاجتماعات وتنظيف المباني) ؛

معلومة استعداد المعدات.

الخطوة 5. تدفق المعلومات.

يصور بخط ضيق مع سهم. إذا تم نقل المعلومات إلكترونيًا ، فإن الخط ينقطع ، ويأخذ شكل "البرق". تنتقل المعلومات من اليمين إلى اليسار في الجزء العلوي من الخريطة.

الخطوة 6. ضبط الوقت.

عند إنشاء خرائط تدفق القيمة ، يتم استخدام الثواني كوحدة قياس للفترات الزمنية للدورة ، والعلامات ، ووقت العمل المتاح.

يتم رسم خط زمني أسفل مستطيلات العملية ومثلثات المخزون ، مما يشير إلى حركة المهلة المطلوبة لمنتج واحد للانتقال طوال الطريق في المتجر ، من استلام المواد الخام إلى الشحن إلى المستهلك.

يتم حساب المهلة (بالأيام) لكل مثلث سهم على النحو التالي: كمية المخزون مقسومة على طلب العميل اليومي. من خلال جمع المهلة الزمنية لكل عملية (مستطيل) ووقت التخزين (مثلث) في "تدفق المواد" ، يمكن الحصول على تقدير لإجمالي وقت التسليم لأمر إنتاج.

يشار إلى وقت إنشاء القيمة بجانبه. يمكنك تعيين الوقت الذي يمر فيه الطلب خلال العملية ووقت إضافة القيمة على النحو التالي:

يعكس العرض النهائي للخريطة الحالة الحالية لعملية الإنتاج ويعمل كمصدر مادة لاتخاذ القرارات بشأن إعادة تنظيمها ، والتي تنعكس في شكل خريطة الحالة المستقبلية.

المرحلة 6. تحليل العمليات وخصائصها عن طريق الخرائط

يتم تحليل العمليات وخصائصها بواسطة الخرائط بواسطة مدير التدفق مع الفريق لوضع خريطة للحالة المستقبلية.

عند تحليل الوضع الحالي لتيار القيمة ، تتم الإجابة على الأسئلة الرئيسية التالية:

هل هناك أنشطة لا تخلق قيمة يمكن التخلص منها على الفور (النوع الثاني)؟تظهر مثل هذه الإجراءات على الفور على خريطة تدفق القيمة. يمكن أن يكون هذا عدة علامات "تخزين" واقفة في صف ، أي ينتقل التدفق ببساطة من مستودع إلى آخر دون إضافة قيمة وسيطة. من ناحية أخرى ، قد يكون هناك نقص في الخطية في حركة عملية الإنتاج ، مما يزيد من وقت وتكلفة النقل.

ما هو وقت تاكت؟يتم استخدام Takt time لمزامنة وتيرة الإنتاج مع وتيرة المبيعات ، ويشير إلى عدد المرات التي يجب فيها إنتاج جزء أو منتج من أجل تلبية احتياجات العميل بما يتماشى مع معدل المبيعات. تاكت الوقتمحسوبة بقسمة وقت العمل المتاح لكل وردية (بالثواني) على حجم طلب المستهلك لكل نوبة (بالقطع). في خرائط الحالة المستقبلية ، تتم الإشارة إلى أوقات takt في قوائم معلمات العملية.

هل سيتم إنشاء منتجات لسوبر ماركت للسلع التامة الصنع ، يسحبها المستهلك منها ، أم سيتم إرسالها مباشرة للشحن؟ تعتمد الإجابة على هذا السؤال على عدة عوامل ، مثل المنتجات التي يشتريها العميل ، وموثوقية عملياتك ، وخصائص المنتجات. سيتطلب تصنيع المنتجات مباشرة للشحن إما موثوقية عالية ومهلة زمنية قصيرة ، بالإضافة إلى تدفق من الطلب إلى التسليم ، أو مخزون أمان كبير. غالبًا ما توجد أماكن في تيار القيمة لا يكون فيها التدفق المستمر ممكنًا ويكون تراكم المنتج أمرًا لا مفر منه.

تم تصميم بعض العمليات للعمل في فترات دورات طويلة جدًا أو قصيرة جدًا ، وتتطلب العديد من مجموعات المنتجات عمليات تبديل للمعدات (مثل الختم أو القولبة بالحقن) ؛

يتم تنفيذ بعض العمليات بواسطة مؤسسات تابعة لجهات خارجية تقع على مسافة بعيدة بدرجة كافية ، لذا فإن معالجة المنتجات واحدًا تلو الآخر أمر غير واقعي ؛

بعض العمليات لها فترات زمنية طويلة جدًا أو تفتقر إلى الموثوقية للتكامل مباشرة مع العمليات الأخرى في التدفق المستمر.

أين توجد فرصة لاستخدام معالجة التدفق المستمر؟يعني التدفق المستمر أن منتجًا واحدًا يتم إنتاجه في كل مرة ، مع انتقال كل منتج نهائي على الفور من مرحلة من العملية إلى المرحلة التالية دون أي تأخير (والعديد من الخسائر الأخرى). التدفق المستمر هو أكثر طرق الإنتاج كفاءة. في بعض الحالات ، من الضروري الحد من مدى التدفق النظيف المستمر ، حيث أن الجمع بين العمليات في التدفق المستمر يجمع أيضًا بين فترات الانتظار ووقت التعطل. كبداية ، قد يكون الجمع بين التدفق المستمر ونوع من نظام السحب طريقة جيدة ، أو أنظمة من نوع FIFO... قائمة انتظار FIFO (ما يرد أولاً يخرج أولاً) هي طريقة للحفاظ على التدفق بين عمليتين مختلفتين بدون سوبر ماركت.

أين ستكون هناك حاجة لأنظمة سحب السوبر ماركت لإدارة إنتاج عمليات المنبع؟ نظام سحب السوبر ماركتيعمل وفقًا للمبدأ التالي. يتحول المستهلك إلى السوبر ماركت ويأخذ ما يحتاج إليه ومتى يحتاج إليه. اختيار كانبان عبارة عن قائمة بالأجزاء التي تخبر الموظف بالأجزاء التي يجب التقاطها وتسليمها. تنتج عملية المورد لتجديد ما تم سحبه. يشير كانبان الإنتاج إلى إنتاج الأجزاء بناءً على المعلومات الواردة من السوبر ماركت.

الغرض من إنشاء نظام سحب بين العمليتين هو إعطاء تعليمات التصنيع الدقيقة لعملية المنبع ، وليس التنبؤ باحتياجات عملية المصب ، وليس جدولة تحميل عملية المنبع.

في أي نقطة في سلسلة الإنتاج (عملية جهاز تنظيم ضربات القلب) سيتم وضع جدول الإنتاج؟ عند استخدام أنظمة سحب السوبر ماركت لتنسيق تدفق القيمة بالكامل ، عادة ما يكون التخطيط مطلوبًا فقط في مكان واحد. هذا المكان يسمى عملية ضبط الإيقاع, لأن إدارة عمل هذه العملية تحدد وتيرة النظام بأكمله لعمليات المنبع. يحدد اختيار النقطة الصحيحة للتخطيط العناصر الموجودة في تدفق القيمة التي ستصبح جزءًا من وقت الدورة من أمر العميل إلى تحرير البضائع النهائية. يجب أن يتم نقل المواد من جهاز تنظيم ضربات القلب إلى البضائع النهائية كتدفق (يجب ألا تكون هناك متاجر سوبر ماركت أو أنظمة سحب في اتجاه مجرى عملية جهاز تنظيم ضربات القلب). لذلك ، غالبًا ما تكون عملية جهاز تنظيم ضربات القلب هي العملية الأكثر استمرارًا في مجمل تدفق القيمة من الباب إلى الباب. عادةً ما تكون عملية منظم ضربات القلب على خريطة الحالة المستقبلية عملية تصنيع مدفوعة بأوامر من عملاء خارجيين.

كيف ستتم مواءمة تدفقات الإنتاج (خطوط الإنتاج) في عملية تحديد السرعة؟يعني إنتاج التسوية التوزيع المتساوي لإنتاج مختلف المنتجات على مدار الفترة الزمنية بأكملها. على سبيل المثال ، بدلاً من تجميع جميع المنتجات من النوع "أ" في الصباح وجميع منتجات النوع "ب" في فترة ما بعد الظهر ، فإن المحاذاة تعني الإنتاج المتناوب لدُفعات صغيرة من "أ" و "ب". زيادة فرصة تلبية طلبات المستهلكين المختلفة في دورة زمنية قصيرة.طلب ، على الرغم من أنه يمكن الاحتفاظ بمخزونات السلع التامة الصنع صغيرة. كما أنه يسمح لمحلات السوبر ماركت الأصغر. العامل المحدد في عملية التسوية هو وقت تغيير المعدات لإصدار نوع جديد من المنتجات. ولكن يمكن تقليل هذه المرة بشكل كبير بمساعدة SMED.

ما الأجزاء المنتجات النهائيةسيتم إنتاجها وشحنها باستمرار في عملية ضبط الإيقاع؟ إنشاء وتيرة متسقة أو سلسة للإنتاج يخلق تدفقًا يمكن التنبؤ به للمنتج الذي يساعد بطبيعته في حل المشكلات ويتيح اتخاذ إجراءات تصحيحية سريعة. أفضل مكان للبدء هو تقليل وقت تشغيل جهاز تنظيم ضربات القلب بانتظام (عادةً حوالي 5-60 دقيقة) وإزالة العدد المناسب من المنتجات النهائية واحدًا تلو الآخر. هذه الممارسة تسمى التقاعد التدريجي - ملعب كورة قدم(ملعب كورة قدم). يتم حساب الملعب مع مراعاة عدد المنتجات النهائية في عبوة واحدة. Pitch هو نتاج وقت takt من خلال عدد المنتجات النهائية التي يتم نقلها في عملية ضبط الإيقاع. على سبيل المثال ، إذا كان وقت takt 30 ثانية وكان حجم الحزمة = 20 عنصرًا ، فإن الملعب يكون 10 دقائق (30 ثانية * 20 عنصرًا = 10 دقائق). في هذه الحالة ، يصبح هذا الرقم هو العنصر الرئيسي (الوحدة) عند وضع جدول إنتاج لإصدار منتجات من مجموعة المنتجات هذه.

في هذا النظام ، لا يُظهر كانبان مقدار المنتج المطلوب إنتاجه فحسب ، بل يوضح أيضًا المدة التي سيستغرقها إصداره (بناءً على وقت takt). يتم وضع كانبان في مربع تجانس الإنتاج في تسلسل العنصر المطلوب بجوار نوع المنتج. يقوم الموظف بعد ذلك باسترداد بطاقات كانبان هذه ونقلها إلى جهاز تنظيم ضربات القلب ، واحدًا تلو الآخر ، وفقًا للملعب.

ما هي التحسينات المطلوبة للعملية لتدفق القيمة الذي سيتم تشكيله وفقًا للمتطلبات المحددة لمشروع الحالة المستقبلية؟ من الصعب جدًا رؤية الأفعال التي لا تخلق قيمة بشكل مباشر ، وهو أمر لا مفر منه لأسباب مختلفة الآن ، ولكن يجب التخلص منها في المستقبل (muda من النوع الأول) ، لكن الفارق الكبير بين وقت الإضافة وعدم الإضافة القيمة سوف تخبرهم بشكل غير مباشر. تُستخدم صورة انفجار تشير إلى كايزن لتحديد الأماكن التي تتطلب تحسينات على المعدات والإجراءات ، مثل تقليل أوقات التغيير أو تقليل وقت التوقف عن العمل. تظهر مثل هذه الصور الطريق لمزيد من العمل.

الخطوة 7. إنشاء خريطة الدولة المستقبلية

في مجال التصنيع الخالي من الهدر ، تحتاج إلى محاولة تنظيم العمل بحيث تنتج كل عملية فقط ما تحتاجه العملية التالية ، ومتى تحتاج إليه. نحتاج إلى محاولة ربط جميع العمليات - من المستهلك النهائي إلى المواد الأولية - في تدفق سلس يضمن تلبية الطلبات في أقصر وقت ممكن ، وبأعلى جودة وأقل تكلفة.

يجب أن تعكس خرائط الدولة المستقبلية قواعد التصنيع الهزيل:

تنظيم حركة التدفق وفقًا لوقت takt

خلق تدفق مستمر حيثما أمكن ذلك

عندما لا يمكن تمديد التدفق المستمر ، استخدم محلات السوبر ماركت لإدارة الإنتاج

حاول الإبلاغ عن جدول الاستهلاك بما يصل إلى عملية إنتاج واحدة

محاذاة إنتاج المنتجات المختلفة

رفع مستوى الإنتاج

قم بتطوير القدرة على القيام "بكل التفاصيل كل يوم" (ثم كل وردية ، كل ساعة ، أو كل حزمة ، أو منصة نقالة) من خلال تشغيل العمليات في بداية عملية ضبط الإيقاع. في الحالة العامة ، تحتوي قوائم معلمات العملية إما على أحجام الدُفعات أو CDC. KDC تعني "كل التفاصيل كل ... (أسبوع / يوم / وردية / ساعة / الملعب / دورة)". تُظهر معلمة QDC عدد المرات التي يتم فيها إعادة تكوين العملية لإنتاج جميع أشكال الأجزاء.

يبدأ عمل تخطيط تدفق القيمة عادةً بتحديد الأهداف. بمجرد تحديد الهدف ، يتم صياغته وقياسه وتصوره. يجب أن يفهم القائد ، جنبًا إلى جنب مع مجموعة العمل ، ما الذي يجب أن يسعوا من أجله وما الذي يعملون من أجله.

بعد صياغة الهدف ، تبدأ مرحلة الإعداد. في هذه المرحلة ، يجب أن تؤخذ في الاعتبار جميع تكاليف أداء العمل لتحقيق الهدف.

في مرحلة اختيار المنتج ، التي سيتم بموجبها تشكيل CPSC ، يتم تحديد حدود العملية قيد النظر ، واعتمادًا على الأهداف المحددة ، يتم تحديد الأولويات بين مجموعة متنوعة من المنتجات المختلفة.

يعد تشكيل CPSC للحالة الحالية ("كما هي") أحد أطول مراحل رسم الخرائط. في هذه المرحلة ، يتم النظر بالتفصيل في جميع خطوات العملية من الدخول إلى الخروج ، وتمييزها وتسجيلها معلمات مهمةكل خطوة. يجب أن يمر أعضاء الفريق خلال التدفق بالكامل ويشهدوا التحول التدريجي للمنتج بأعينهم. كما تمت مناقشة نظام الإدارة واللوجستيات ذات الصلة بالتفصيل.

مرحلة التحليل هي معالجة المعلومات التي تم جمعها لتحديد نقاط التأثير التي لها أكبر تأثير على العملية بأكملها قيد النظر. المجالات الرئيسية للتحليل هي: تحليل مشاكل التدفق من حيث درجة التأثير والإمكانات ، تحليل تحميل مراحل العملية (العمليات) لوقت takt ، تحليل جودة المنتجات المصنعة والتحليل اللوجستي. في هذه المرحلة من التحليل ، قد يلزم جمع إضافي للمعلومات أو توضيح البيانات الفردية. قد تتطلب بعض مراحل العملية تحليلاً أكثر تفصيلاً باستخدام أدوات وطرق Lean أخرى ، لذا فإن جودة العمل في هذه المرحلة مهمة للغاية ، لأن كل الأعمال الإضافية تعتمد عليها.

تتمثل المرحلة التالية في تشكيل الحالة المستقبلية لـ QPSC في مقارنة قدرات التدفق المكتشفة أثناء التحليل مع المتطلبات اللازمة لتحقيق أقصى قدر من الكفاءة للعملية. يتم تشكيل الحالة المثالية للعملية مع معلمات مثالية لكل مرحلة ، وتدفق المعلومات والمسارات اللوجستية ، والحالة المستهدفة المطلوبة في الوقت الحالي. في نفس المرحلة ، يتم إجراء تقييم اقتصادي أولي: يتم تحديد الفائدة لمرة واحدة والدائمة من تحويل التدفق إلى الحالة المستهدفة.

وضع خطة للانتقال إلى الحالة المستهدفة هو مرحلة التخطيط التدريجي لتسلسل وتوقيت الإجراءات الحقيقية الضرورية للانتقال إلى حالة جديدة للتدفق دون المساس بالعميل الخارجي. تتعلق التغييرات بكل من تدفق المواد والمعلومات ، فضلاً عن التغييرات في الوثائق التنظيمية الحالية لإزالة التناقضات أو الازدواجية.

لم تعد الخطوات التالية ، على سبيل المثال مرحلة التنفيذ والاستقرار ، مرتبطة بشكل مباشر باستخدام أداة QPSC ، منذ ذلك الحين الغرض من رسم الخرائط كأداة هو اكتشاف الخسائر وتحديد الأكثر فعالية خيار ممكنمحاذاة التدفق. في هذه الحالة ، من الضروري أن نفهم أن أي نظام يتم التدخل فيه يستغرق بعض الوقت (اعتمادًا على درجة التداخل ونوعية النظام) من أجل بدء العمل بثبات. أثناء تنفيذ التدابير ، يجب ضمان مراقبة مستمرة للامتثال للتغييرات. يجب اختبار المعايير الجديدة في الممارسة العملية ، ويجب تدريب الموظفين وإبلاغهم والتعود التدريجي على التغييرات.

الجدول 2.1 رسم الخرائط الخوارزمية

|

اسم |

عواقب تخطي المرحلة |

|

|

تحديد الأهداف |

انخفاض في الكفاءة بسبب هدر الموارد ، وانخفاض مستوى تحفيز مجموعة العمل. |

|

|

تحضير |

انخفاض في الكفاءة بسبب عدم انتظام العمل وتثبيط العملية |

|

|

اختيار المنتج (عائلات المنتج) |

انخفاض في الكفاءة بسبب التأثير على أجزاء غير مهمة من التدفق (العمل دون تطبيق قاعدة باريتو) |

|

|

تشكيل KPSC "كما هي" |

تعطيل العمل |

|

|

تحليل CPSC |

تعطيل العمل |

|

|

تشكيل KPSC "كما سيكون" |

تعطيل العمل |

|

|

تطوير خطة انتقالية |

تعطيل العمل |

|

|

خطوات أخرى (التنفيذ) |

تعطيل العمل |

على الرغم من حقيقة أن جميع مراحل خوارزمية التعيين لا تؤدي إلى تعطيل العمل (عدم استلام أو تصفير النتائج وعدم الشعور بالاستمرار في العمل) ، فإن كل منها يؤثر على كفاءة العمل ككل. يمكن ملاحظة ذلك في الجدول 2.1. ينتج عن فقدان 10٪ من كفاءة العمل في كل مرحلة ، مهما كان قياسها ، من وجهة نظر رياضية بحتة ، في المرحلة الثامنة (تنفيذ المقاييس) بدلاً من الكفاءة بنسبة 100٪ ، 47.83٪ فقط (0.97 * 100٪ = 47 ، 83٪). نظرًا لأن كل مرحلة تحتوي على عدة خطوات صغيرة أخرى تحتوي على احتمالية ارتكاب الأخطاء وإغراءات تجاهلها ، وتنفيذ جميع الخطوات المطلوبة بأكبر قدر ممكن من الدقة والتفصيل ، يمكنك زيادة الكفاءة المحتملة للحالة المستهدفة للعملية ، وبالتالي ، نسعى جاهدين لتحقيق أقصى نتيجة نهائية ممكنة.

تشكيل الحالة الراهنة

تتمثل الخطوة الأولى في تشكيل الحالة الحالية لـ CPSC في تحديد العملية نفسها. من الضروري الإجابة على الأسئلة: "ما هو اسم العملية التي يتم النظر فيها" و "أين هي حدود هذه العملية؟" تم تسليط الضوء على صياغة اسم العملية بشكل متعمد كمرحلة فرعية منفصلة في تشكيل الحالة الحالية. ستحدد صياغة اسم العملية محتواها وحدودها ، وبالتالي كل العمل الإضافي. يجب أن يكون لاسم العملية صياغة واضحة لا لبس فيها للفهم تعكس جوهر العملية ، متخيلًا على أنه عنوان CPSC للحالة الحالية.

بعد ذلك ، من الضروري تحديد مدخلات ومخرجات العملية قيد النظر ، ومدتها ، أي أنه من الضروري تحديد الحدود التي سيتم من خلالها النظر في التدفق المحدد. عند التعيين عبر المنظمة ، يمكن أن تكون الحدود عبارة عن موردين وعملاء خارجيين ، ما لم تقرر خلاف ذلك أهداف وقرارات المديرين. لتوسيع نطاق إنتاج منفصلأو ورش العمل ، يمكن تحديد بعض الموردين والعملاء الداخليين والخارجيين من خلال الحدود: ورش العمل المجاورة ، ومرافق الإنتاج ، وما إلى ذلك. يعد تحديد الحدود أمرًا ضروريًا للحصول على اتجاه واضح للعمل ، لأنه في عملية رسم الخرائط ، يمكن للمرء أن ينجرف بعيدًا عن طريق التفكير في المعلومات غير المثيرة للاهتمام وغير الضرورية لتحقيق الهدف. وبالتالي ، فإن قضاء حد أدنى من الوقت في تحديد حدود العملية قيد الدراسة ، وتصور هذه الحدود (بشكل تخطيطي ، أو جنبًا إلى جنب مع اسم العملية) ، يمكنك تأمين نفسك ضد العمل غير الضروري وغير المنتج. في حالات مختلفة ، قد يكون هناك العديد من الموردين والعملاء. على سبيل المثال ، عندما يتطلب تصنيع منتج ما عدة أنواع من المواد الخام أو المواد أو قطع العمل الموردة من قبل موردين مختلفين ، بغض النظر عما إذا كانت داخلية أو خارجية ، أو عندما يتم شحن منتج واحد إلى عدة عملاء. من الناحية العملية ، من الأنسب البدء بمخرجات العملية ثم العمل في طريقك احتياطيًا للعملية لتحديد مدخلات العملية. بعد تحديد المدخلات والمخرجات وعندما تظهر الحدود ، يمكنك المضي قدمًا في تحديد مراحل العملية قيد النظر ، أي محتواها الداخلي.

لكل منتج تقنيته الخاصة ويمر بمراحل إنتاج (عمليات) معينة في عملية تحويله إلى منتج. في خطوة تحديد مراحل العملية ، يتخيل أعضاء الفريق المحتوى العام للعملية ، مشيرين إلى العمليات (مراحل العملية) التي يمر بها المنتج في عملية تحويله إلى منتج نهائي.

أجد هنا أنه من الضروري شرح سبب استخدام المصطلحين: العملية وخطوة العملية. يمكن أن يكون لـ CPSC ، اعتمادًا على العملية قيد النظر ، عدة مستويات. يمكن تمثيل إحدى مراحل عملية واسعة النطاق في QPSC على أنها QPSC أصغر حجمًا ، حيث ستكون المدخلات والمخرجات متاخمة للمراحل المدروسة (السابقة والتالية) من العملية واسعة النطاق.

الخطوة التالية هي تحديد معلمات الخطوات في العملية. من بين مجموعة متنوعة من المعلمات الممكنة ، من الضروري اختيار تلك التي يجب دراستها في مرحلة التحليل. في هذه الحالة ، عليك أن تطرح الأسئلة التالية: "ما هي الأهداف والغايات؟" و "ما هي المعلمات التي يمكن استخدامها للتأثير عليهم؟" يتم تصور معلمات معينة لمراحل العملية تحت كل مرحلة (الشكل 2.1).

في هذا المثال ، المؤشرات الرئيسية هي:

- · وقت دورة العملية ، التي يتم خلالها تنفيذ العملية على وحدة إنتاج واحدة ، على سبيل المثال ، يتم لحام إطار دراجة واحد أو تجميع مجموعة واحدة من العجلات. باستخدام وحدات ومقاييس قياس موحدة ، فإنها ستعمل على تبسيط المهمة إلى حد كبير. وقت إنشاء القيمة (VTS) ، ص. الوقت المفيد للغاية الذي يرغب العميل في دفعه ، والذي يتم خلاله تعديل المنتج أو الحصول على الخصائص اللازمة للعميل. على سبيل المثال ، في حالة لحام الإطار ، يكون الوقت المطلوب تحديده هو الوقت الذي يكون فيه قطعتا العمل وقطب اللحام على اتصال في نفس الوقت (بافتراض أن اللحام يجري). جميع الإجراءات الأخرى (التحضير ، النقل ، التثبيت ، إلخ) هي خسائر.

- · عدد العاملين في كل عملية. هنا نحسب فقط هؤلاء الموظفين الذين يشاركون في عملية تحويل المنتج وإضافة القيمة. إذا لم يتم تحديد الآخر في المهام المحددة ، فإننا لا نأخذ في الاعتبار المدير و طاقم الخدمةمثل رؤساء العمال وعمال النظافة وموزعي الوظائف وما إلى ذلك ، بالإضافة إلى موظفي الخدمات اللوجستية الذين ينقلون المنتج بين مراحل العملية.

- وقت التغيير هو الوقت اللازم للتبديل من نوع منتج إلى آخر ، في مثالنا ، هذه نماذج دراجات بتقنيات وتصميمات إنتاج مختلفة.

- · النسبة المئوية للزواج الصحيح وغير القابل للإصلاح ، أي. نسبة الأجزاء التي تترك التدفق قيد الدراسة إما إلى الأبد أو الذهاب إلى بداية إحدى المراحل السابقة من العملية.

الشكل 2.1. معلمات خطوة العملية

الخطوة التالية هي تجاوز العملية أو Go-Look-See. هذا هو أحد مبادئ اللين ، ويعني حل المشكلات عند نقطة نشأتها ، وكذلك اتخاذ القرارات من مكان خلق القيمة ، أي عندما تظهر مشكلة ما ، فأنت بحاجة للذهاب والبحث والحصول على المعلومات الأكثر موثوقية. فيما يتعلق بالتخطيط ، تتمثل الأهداف الرئيسية لـ Go-Look-See في رؤية مراحل تحول المنتج بأم عينيك ، لجمع أكبر قدر ممكن من البيانات الموثوقة حول العملية المعنية. وفقًا لمبادئ لين ، عند ظهور مشكلة ، من الضروري الذهاب إلى مكان اكتشافها ، لتقييم حجم المشكلة ، أسباب محتملةمظهره واتخاذ القرارات على أساس معلومات جديده اولا بأول، مباشرة على الفور ، وليس من كلمات المرؤوسين المنقولة على طول السلسلة.

بشكل منفصل ، يجدر تسليط الضوء على بناء مخطط "السباغيتي". عند العمل مع KPSTs ، فإن مخطط "السباغيتي" هو رسم تخطيطي لحركة منتج (في بعض الحالات ، شخص ، مواد ، إلخ) ، يتم تطبيقه على تخطيط موقع (مصنع ، ورشة عمل ، مكان عمل ، إلخ.) . يتبع الاسم الأسطر الموجودة في التصميم ، والتي تبدو مثل طبق من "السباغيتي". يعد هذا الرسم البياني ضروريًا للتمثيل المرئي للمسار والمسافة التي يقطعها المنتج قيد الدراسة في عملية تحويله إلى منتج نهائي. يعرض بصريًا خسائر النقل بسبب المسارات أو نقاط التسليم أو العمليات دون المستوى الأمثل ، ويسمح لك بقياس هذه الخسائر عن طريق حساب المسافة. لإنشاء مخطط "معكرونة" ، يلزم وجود تخطيط أو رسم تخطيطي للموقع حيث تعمل العملية قيد النظر فعليًا. عند التعيين على نطاق المصنع ، سيكون هذا هو تخطيط المصنع ؛ عند التعيين على نطاق موقع ، سيكون هذا هو تخطيط الموقع. في مرحلة تحديد مراحل العملية (العمليات) ، يتم تمييز المواقع الفعلية للمراحل المقابلة من العملية بناءً على التخطيط بناءً على رأي الخبراء لأعضاء الفريق. ليتم ربطها بـ KPSC ، يجب ترقيمها وفقًا لذلك. أثناء Go-Look-See ، يتم فحص بيانات التخطيط للتأكد من مطابقتها للواقع ، وفي حالة عدم الامتثال ، يتم إجراء التصحيحات.

تبدو الخوارزمية العامة لبناء CPSC للحالة الحالية في مخطط الكتلة (الشكل 2.2). نتائج العمل ، كما يتضح من الرسم التخطيطي ، هي وثيقتان كاملتان: مخطط "السباغيتي" و KPCS للوضع الحالي.

الشكل 2.2 الخوارزمية العامة لبناء KPSC للحالة الحالية

تحليل CPSC

تعتبر مرحلة التحليل الأهم من حيث استخدام إمكانات أعضاء الفريق ومعرفتهم ومهاراتهم في التعامل مع أساليب وأدوات التحليل المختلفة. هناك مجموعة كبيرة ومتنوعة من طرق التحليل ، بالإضافة إلى الأدوات المستخدمة ، ولكن فيما يتعلق بتيار القيمة ، أريد أن أفكر في الاتجاه الكلاسيكي للتحليل - تحليل "اختناقات التدفق".

يعد تحليل الاختناقات ضروريًا لتطوير تدابير لضبط التدفق وفقًا لاحتياجات العميل. الأكثر فعالية من حيث المؤشرات الاقتصادية- هذا العمل يتوافق مع احتياجات العميل ، عندما ننتج فقط ما هو مطلوب في الوقت المناسب. يفترض مثل هذا النظام عدم وجود فائض في الإنتاج ، وفائض في التدفق وخسائر أخرى ناتجة عن ذلك. المؤشر الذي يميز إيقاع الإنتاج وفقًا لاحتياجات العميل هو takt time. takt time (Tt) دائمًا قيمة محسوبة ، وهي نسبة الوقت المتاح للإنتاج (صافي الوقت للعمل بدون غداء وفترات راحة منظمة) وحاجة العميل للمنتجات لفترة زمنية معينة. بمعنى آخر ، takt time هي الفترة الزمنية التي يرغب العميل بعدها في استلام وحدة إنتاج. إنتاج متزامن تمامًا (إنتاج بدون خسارة) ، حيث يتم تشغيل كل مرحلة من مراحل العملية (العملية) لوقت takt (على سبيل المثال ، وقت دورة العملية يساوي أو أقل قليلاً من وقت takt).

Takt time = الوقت المتاح للعمل ، ثانية / الطلب على المنتجات ، أجهزة الكمبيوتر

الشكل 2.3 الخوارزمية العامة لتحليل عنق الزجاجة

يظهر خوارزمية تحليل عنق الزجاجة العام في الشكل 2.3. كما ذكرنا سابقًا ، يبدأ التحليل بحساب وقت takt. الخطوة التالية هي تحسين أوقات دورات خطوات العملية. وقت دورة التشغيل (يشار إليه فيما يلي بوقت الدورة) - الفترة الزمنية التي تنتج خلالها كل عملية (عملية) وحدة إنتاج ، وتتضمن جزءًا صغيرًا من وقت إنشاء القيمة والكثير من الخسائر. أود أن ألفت انتباهكم إلى الفرق بين وقت takt ووقت الدورة. وقت takt هو الفترة الزمنية لإصدار وحدة منتج ، مثالية لاحتياجات العميل. ... وقت الدورة هو الفترة الفعلية التي تأخذ في الاعتبار جميع عوامل الهدر والعوامل السلبية التي تؤثر على الإنتاج. يتمثل جوهر الخطوة لتحديد وقت الدورة في التحقق من بيانات كل مرحلة من مراحل العملية (العملية) للامتثال للصيغة أعلاه ، حيث لا يمكن أن تؤدي الانحرافات الصغيرة في هذه البيانات إلى ظهور الخسائر فحسب ، بل تؤدي أيضًا إلى إلغاء تزامن عمل الخيط تمامًا ، مما يجعل العمل الإضافي عديم الفائدة.

بناء مخطط Yamazumi (مخطط التحميل) هو تمثيل مرئي لتحميل كل مرحلة من مراحل العملية (العملية) في شكل رسوم بيانية شريطية (الشكل 2.4). لبناء قرية Yamazumi ، من الضروري معرفة ثلاثة عناصر: وقت takt المحسوب ، ووقت الدورة لكل مرحلة من مراحل العملية (العملية) وتسلسل تنفيذ مرحلة العملية (العملية). يمثل الإحداثي الوقت ، ويسرد الإحداثي جميع مراحل العملية (العملية) بالترتيب. يتوافق ارتفاع العمود لكل عملية مع وقت الدورة. يتم تصور وقت takt كخط أفقي عند المستوى المناسب. يتكون تسلسل تنفيذ مرحلة من العملية (العملية) من إضافة قيمة وخسائر ، تنعكس على التوالي باللونين الأخضر والأحمر. تبني هذه الخطوة الحالة الفعلية للمخطط بناءً على البيانات التي تم جمعها. نظرًا لخصائص العمليات قيد الدراسة ، يمكن إعادة توازن بعض مراحلها (عملياتها). يُفهم إعادة التوازن على أنه إعادة توزيع حمل العمليات لمعادلته لوقت الدورة. عند إعادة التوازن ، هناك تغيير في التسلسل ضمن إحدى مراحل العملية (العملية) ونقل مكوناتها من مراحل أكثر تحميلًا إلى مراحل أقل (3 و 4). يتم تنفيذ إعادة التوازن من قبل أعضاء الفريق (مجموعات متعددة الوظائف) ، حيث يجب أن يكون هناك شخص لديه معرفة بخصائص التكنولوجيا ، ومدير إنتاج يعرف بشكل مباشر تفاصيل العمليات التي يتم موازنتها ، بالإضافة إلى الممثلين من يفهم متطلبات العميل وميزات جميع مراحل العملية (العمليات) قيد الدراسة. على سبيل المثال ، إذا قمت بقياس أداء العديد من العمليات المتسلسلة البسيطة ، يمكنك أن تجد (في معظم الحالات هذا ما يحدث) أن وقت دورة بعض العمليات يختلف بترتيب من حيث الحجم. من وجهة نظر التدفق ، هذا يعني أن شخصًا ما ليس لديه الوقت لإعادة تدوير المنتجات - عمليات ذات دورات زمنية طويلة ، وأن شخصًا ما ينتج مخزونًا زائدًا ، أو يعمل "بطريق الخطأ" - عمليات ذات أوقات دورات أقصر. تسمح لك إعادة التوازن باستخدام التصور في شكل D. Yamazumi بإعادة توزيع الإجراءات الفردية بين العمليات ، بالطبع ، إذا سمحت التكنولوجيا والسلامة والفطرة السليمة ، وبالتالي تقليل إجمالي التكاليف... في المثال الموضح في الشكل ، نتيجة للعمل المنجز ، تم تحسين الإجراءات التي لا تخلق قيمة ، مثل ، على سبيل المثال ، رقم 5 في العملية 1 ورقم 4 في العملية 2 (الشكل 2.5). لتحميل جميع العمليات على مدار الساعة في المثال المحدد ، تم فصل الإجراءات من العملية 4 (رقم 5،3) والعملية 3 (رقم 6،7) في عملية خامسة إضافية. إذا كان وقت takt أطول (كان الخط أعلى) ، فسيكون التوازن هو الأمثل عن طريق نقل الإجراءات المختلفة بين العمليات ، أي بدون تسليط الضوء على عملية إضافية.

الشكل 2.4 مخطط يامازومي الشكل 2.5. إعادة التوازن باستخدام التصور

لا يجب تحميل العمليات المتوازنة بالضبط في وقت takt (Vc = TT) ، يجب أن يكون هناك دائمًا احتياطي صغير من 5-10٪ ، اعتمادًا على استقرار العملية المعنية في حالة حدوث مشاكل غير متوقعة ولتجنب التحميل الزائد عمال. في الواقع ، ينشأ خيار: لأي قيمة زمنية لموازنة العمليات ، لأنه من الواضح أن الاحتياطي الصغير هو خطر متأصل عن عمد لتعطيل المهمة ، والاحتياطي الكبير يثبط الموظفين. كقاعدة عامة ، يتم نقل الإجراءات الفردية بين العمليات المتجاورة ، ويجب أن يظل الاحتياطي الزمني الناتج (إن وجد) في العملية الأخيرة (الأقرب إلى العميل) لإعطاء مزيد من المرونة في حل المشكلات الناشئة.

نتيجة الربط هي قائمة "الاختناقات" وباريتو د (الشكل 2.6 والجدول 2.2) ، مما يعكس المخاطر الرئيسية للتدفق. مخطط باريتو مبني على أساس انحرافات وقت دورة العمليات عن وقت الدورة ، وبالتالي ، من الممكن تحديد القائمة الرئيسية للعمليات التي تقيد بشدة التدفق بأكمله قيد الدراسة. تقييم التقلبات في احتياجات العملاء خلال فترة زمنية معينة ، على سبيل المثال ، العام الماضي، يمكن الافتراض أنه خلال العام المقبل ، قد يتقلب وقت takt في غضون 10-1596 من متوسط القيمة. وهذا يعني أنه أثناء تحسين العمليات قيد النظر ، ينبغي أن يكون من الممكن ، إذا لزم الأمر ، إعادة تحميلها لتلبية الطلب المتزايد. من الضروري فهم جميع القيود وتوقع المخاطر قبل أن تتطور إلى مشاكل. هذه هي الخطوة "تحديد إمكانات رأس المال". ربما تزداد قائمة العمليات التي تحتاج إلى "توسيع".

الشكل 2.6 تحليل عنق زجاجة باريتو التدفق

الجدول 2.2 قائمة اختناقات التدفق

الوضع المستقبلي لمؤسسة البترول الكويتية

وتجدر الإشارة على الفور إلى أنه يجب التمييز بين مفاهيم "الحالة المستقبلية" و "الحالة المثالية" و "الحالة المستهدفة".

الحالة المثالية لـ KPSC هي خريطة تدفق ، مبنية وفقًا لمبادئ تشكيل الدولة المستقبلية وأقرب ما يمكن من المثالية. هذا ، كقاعدة عامة ، هو الحد الأقصى لعدد العمليات المحاذاة لـ takt ، المصطف وفقًا لنظام السحب ، أو تدفق القطع الفردية مع الحد الأدنى من وقت عبور المنتج. من الناحية العملية ، فإن الحالة المثالية لـ KPSC محدودة فقط بخيال أعضاء الفريق ، حيث لا يوجد حد للكمال.

الحالة المستهدفة لـ KPSC هي خريطة تدفق تم تحسينها مقارنة بالوضع الحالي إلى حد معين ، بما يتوافق مع الأهداف والغايات. إذا نظرت إلى مقياس التحسين ، فإن الحالة المستهدفة تكون بين الوضع الحالي والمثالي.

الحالة المستقبلية ، كقاعدة عامة ، هي المفهوم العام للحالة الحالية لـ CPSC بعد التحسينات ، يتم استخدام المصطلح فيما يتعلق بالمثالي والحالة المستهدفة للتدفق. اتضح أنه من أجل تحقيق الأهداف ، يجب عليك أولاً تكوين صورة مثالية ، وتخطي الأهداف ، والفرص ، والنماذج السلبية الموجودة ، ثم العودة إلى ما هو مطلوب في الوقت الحالي.

يتم عرض الخوارزمية المقترحة لتشكيل CPSC في مخطط الكتلة (الشكل 2.7).

النقطة الأولى في الخوارزمية هي توضيح متطلبات العميل "، وهنا من الضروري تذكر الأهداف التي تمت صياغتها في بداية العمل. إنه لأمر جيد إذا لم يتم نسيانها طوال مسار العمل بأكمله. قبل بناء حالة جديدة للعملية (التدفق) ، من الضروري أن نتذكر من هو العميل (بغض النظر ، داخليًا أو خارجيًا) وماذا يتوقع من الحالة الجديدة للعملية ، كيف يمكنك توقع رغباته؟ في هذه الخطوة ، هناك إعادة هيكلة معينة لتفكير أعضاء الفريق لاحتياجات العميل وبداية التفكير المثالي.

الشكل 2.7 خوارزمية لتشكيل CPSC

تتطلب الخطوة التالية - تعلم مبادئ تشكيل الدولة المستقبلية - اهتمامًا خاصًا. قبل المضي قدمًا ، يجب على القائد وأعضاء الفريق دراسة هذه المبادئ بالتفصيل. بعد إتقان المبادئ ، يشكل أعضاء الفريق خطوة بخطوة الحالة المثالية لمراحل العملية ، بدءًا من العميل (من نهاية السلسلة التكنولوجية) وانتهاءً بالمورد (بداية السلسلة التكنولوجية) ، والتطبيق المستمر مبادئ كل مرحلة من مراحل العملية (العملية). من المهم التحقق والتأكد من تغطية جميع مراحل العملية.

بعد ذلك ، يتم التركيز على وثيقتين: الموافقة المسبقة عن علم للحالة المثالية ومخطط "السباغيتي" للحالة المثالية. هنا ، يتم تحديد معلمات التدفق الجديدة والحركات المادية للمنتج ، ويتم إجراء العصف الذهني المستمر حتى يتم الانتهاء من الأفكار تمامًا. إن مرحلة تكوين الحالة المثالية صعبة بقدر ما هي ضرورية. الآن سأحاول أن أشرح. الحالة المثالية هي نوع من الصورة التخيلية لمحاذاة التدفق المدروس دون خسائر ، وهي الحالة المثلى و على نحو فعالمن وجهة نظر المجموعة. إن ما يسمى بالمثالية يقتصر فقط على ذروة طيران الفكر. في هذه المرحلة ، من الضروري التخلص من جميع القيود العقلية المتعلقة بإمكانية تنفيذ هذا التحسين أو ذاك ، والتركيز على مبادئ تشكيل الحالة المستقبلية للتدفق والتفكير في كيفية تنفيذها ، وليس ما يعيق ذلك. هذا مهم جدًا ، لأنه من الناحية العملية ، غالبًا ما ينتهي تكوين حالة مثالية بتشكيل حالة مستهدفة ، لأن لا يمكن لأعضاء المجموعة التغلب على حاجز المشاكل الملحة الذي يمنعهم من تجاوز الواقع والحلم كيف يمكن أن يكون. في مثل هذه الحالات تكون مشاركة خبير خارجي في غاية الأهمية. وهكذا ، يتم تشكيل الحالة المستهدفة لـ CPSC ومخطط "السباغيتي". اللحظة الوحيدة هي تحديد تدفقات المعلومات ، والتي ينبغي أن تصبح الخطوة الأخيرة في تشكيل الحالة المستهدفة CPSC. بعد بناء لوجستيات السحب وفقًا لمبدأ "تحديد العملية التي تحدد الإيقاع" ، يتم تحديد تدفق المعلومات ، أي التردد والأساليب والأدوار والأماكن عند إرسال إشارات حول الحاجة إلى تصنيع عدد معين من المنتجات وتلقي الملاحظات.

تشكيل خطوة بخطوة لـ KPSC

من الضروري تشكيل CPSC للحالة المثالية من العمليات الأخيرة للسلسلة التكنولوجية: من نهاية الدفق. يتضمن الارتفاع التطبيق المتسق لمبادئ تشكيل الحالة المستقبلية (تلك التي تتعلق بتدفقات المواد) لكل عملية. تعني كلمة "خطوة بخطوة" في العنوان أنه حتى تكتمل جلسة العصف الذهني في مرحلة معينة من العملية ، لا تبدأ المجموعة في التفكير في المرحلة التالية. يمكن تمثيل خوارزمية تشكيل حالة خطوة بخطوة في شكل مخطط الكتلة التالي (الشكل 2.8). كما ذكرنا سابقًا ، يتم النظر في جميع مراحل العملية (العملية) بدورها ، ويتم تحديد إمكانية استبعاد أو دمج أخرى ، كقاعدة عامة ، العملية المجاورة للتيار. تفترض هذه الخطوة تحديد الحاجة إلى هذه العملية وإمكانية الجمع المادي للعمليات المجاورة لـ KPSS لبناء تدفق مستمر. سيسمح لك الدمج المادي أو موقع عمليتين على مقربة شديدة ببناء تدفق مستمر للعناصر الفردية (بدون وجود عمل قيد التقدم) ، بناءً على مبدأ الوارد أولاً يصرف أولاً أو "الوارد أولاً يصرف أولاً" ). بمعنى آخر ، سيساعد ذلك على ضمان الانتقال الفوري للمنتج النهائي من العملية السابقة إلى العملية التالية ، مما يقلل من وقت النقل والمخزون التشغيلي.

الشكل 2.8 خوارزمية لتشكيل حالة خطوة بخطوة

حيثما أمكن ، من الضروري تكوين خلية ، وهي أيضًا نوع من تدفق العناصر لمرة واحدة ، ومعادلة عبء العمليات للوقت المحسوب مسبقًا. إذا لم يكن من الممكن موازنة الحمل (بسبب خصائص التكنولوجيا أو المعدات) ، يتم توجيه تركيز العمل إلى مبدأ "التحكم في نظام السحب": الطرق والأساليب وتكرار تسليم المنتجات بين العمليات يتم تحديدها ، وحساب المخزونات ، وتحديد الإجراء الخاص بالإشارة إلى الحاجة إلى التصنيع ، والعدد المطلوب من المنتجات. يتم تصور الحالة المثالية خطوة بخطوة في شكل KPSC جديد. بعد تشكيل الحالة المثالية ، تشكل المجموعة الحالة المستهدفة ، الحالة المطلوبة في الوقت الحاضر في الوقت الحاضر.

(مخطط تدفق القيمة) هو رسم تخطيطي بسيط إلى حد ما وبديهي يصور المواد وتدفق المعلومات المطلوبة لتوفير منتج أو خدمة للمستهلك النهائي. تتيح خريطة تدفق القيمة رؤية الاختناقات في التدفق على الفور ، وبناءً على تحليلها ، تحدد جميع التكاليف والعمليات العامة ، وتضع خطة تحسين.

يعد التعيين (VSM) وصفًا مرئيًا في شكل معين من التدفق (المواد والمعلومات) لإنشاء قيمة لعملية تجارية. يتم رسم الخرائط من حيث "كما هي" و "كما ينبغي" و "كما ستكون".

باستخدام أداة VSM ، يتم إنشاء خريطة تدفق القيمة ، والتي ستتيح لك تحديد وقت إنشاء القيمة بشكل واضح والإهدار الموجود في تدفق القيمة.

خريطة دفق الإنشاء هي أداة يمكنك من خلالها عرض تدفقات المواد والمعلومات أثناء إنشاء القيمة. يعتبر وقت إنشاء القيمة هو الوقت الذي يستغرقه إكمال العمل الذي يحول المنتج بحيث يكون المستهلكون على استعداد لدفع ثمنه. تدفق القيمة - جميع الأنشطة (القيمة المضافة وغير ذات القيمة المضافة) اللازمة لإنتاج منتج.

يعلم الجميع أن احتياجات المستهلك تتزايد باستمرار ، مما يعني أن عملية التحسين مستمرة أيضًا ، لأنها تهدف إلى تحويل احتياجات المستهلك إلى منتجات محددة.

المراحل الرئيسية لرسم الخرائط (مخطط تدفق القيمة)

ميزات تخطيط قيمة التدفق

خريطة تيار القيمة في إلزامييجب تجميعها من نهاية الإنتاج إلى مرحلته الأولية. علاوة على ذلك ، يمكن لمثل هذا المسار أن يلتقط ليس فقط مرحلة الإنتاج الأولى ، ولكن أيضًا تطوير المنتج ، وشراء المواد الضرورية. في كل موقع إنتاج ، يجب تسجيل ما يلي:

- الدورات الزمنية للعمليات التي تضيف قيمة للمنتج ؛

- وقت العمليات التي لا تضيف قيمة للمنتج ؛

- عدد المنتجات في مرحلة العمل قيد التنفيذ ؛

- مقدار المخزون المتاح لإنتاج منتج ؛

- عدد المشغلين الذين يؤدون العمليات.

من المستحسن إجراء تقييم للمؤشرات في حيث النقدية، مما يجعل من الممكن إجراء تحليل مالي لتكاليف تصنيع المنتج بأكبر قدر ممكن من الكفاءة. يجب تنفيذ العمل على رسم الخرائط (VSM) بدقة في تلك المناطق التي تتم فيها عملية الإنتاج.

انتبه إلى البرنامج التدريبي

تفاعل المكتبة مع المؤسسات الثقافية

تفاعل المكتبة مع المؤسسات الثقافية ندوة تدريبية بعنوان "النهوض بخدمات المكتبات (تقنيات العلامة التجارية في المكتبات)"

ندوة تدريبية بعنوان "النهوض بخدمات المكتبات (تقنيات العلامة التجارية في المكتبات)" المكتبة الوطنية في لاتفيا أو قلعة النور

المكتبة الوطنية في لاتفيا أو قلعة النور اجمل التمنيات لصباح الخير ويوم جميل

اجمل التمنيات لصباح الخير ويوم جميل رياضة تجريبية رياضة تجريبية

رياضة تجريبية رياضة تجريبية كيف تطرد مدير المدرسة

كيف تطرد مدير المدرسة كيف تصنع سلة من الكروم بيديك: أسهل طريقة (MK)

كيف تصنع سلة من الكروم بيديك: أسهل طريقة (MK)