Definiția value stream mapping. Value Stream Map (VSM) este un instrument eficient pentru diagnosticarea și proiectarea proceselor de afaceri în Lean Manufacturing. Detectați și cuantificați deșeurile într-un proces de afaceri

Cum să construiți o hartă a fluxului de valoare.

Acesta este un ghid pas cu pas pentru maparea stării actuale a fluxului dvs. de valoare, primul pas în călătoria dvs. pentru a atinge starea ideală a fluxului dvs. de valoare și un sistem de management cu adevărat slab. Harta curentului dvs. de valoare actuală este rezultatul unui efort de echipă care este alcătuit din oameni implicați într-un proces, un proces real, nu un expert blocat într-o cameră cu teancuri de documente de proces.

- selectarea unui produs (familie de produse) pentru construirea unei hărți

- Notarea hărții fluxului de valori

- definirea limitei procesului

- etapele procesului

- fluxurile de informații

- procesarea datelor

- calcule pentru a umple scara de timp

- mai mulți furnizori și consumatori

- interpretarea datelor

- pașii următori (hărți de stat ideale și viitoare)

Ce este o hartă a fluxului de valoare (VSM)

Harta fluxului dvs. de valoare este o reprezentare a fluxului de materiale de la furnizor la client prin organizația dvs., precum și a fluxului de informații. Vă permite să vedeți dintr-o privire întârzierile din procesul dvs., orice obstacole și inventarul în exces. Harta curentului dvs. de valoare actuală este primul pas în lucrul pentru a atinge starea ideală a organizației dvs.

Cum să construiți o hartă a fluxului de valoare?

Construirea unei hărți a fluxului de valoare este o muncă de echipă și ar trebui să implice oameni din toate părțile procesului descris. Această activitate ar trebui să fie dirijată și condusă de un expert care are experiență în maparea fluxului de valoare. Harta fluxului de valoare este construită manual, „în creion” (poate fi necesar să faceți modificări și ajustări frecvente) pe o foaie A3. Este mai bine să o faci manual și să implici întreaga echipă în această muncă, în loc să dai toate informațiile unui expert și să aștepți să revină cu rezultatul final.

Un ghid pas cu pas pentru construirea unei hărți a fluxului de valoare

Selectați un produs sau o familie de produse

În primul rând, trebuie să decideți ce flux doriți să mapați, iar într-o companie care produce o varietate de produse, trebuie să faceți un pic de muncă pregătitoare pentru a determina pentru ce produs sau familia de produse veți mapa. Putem decide să construim o hartă pentru produsele care au cel mai mare volum de producție sau care generează cele mai multe venituri sau putem privi portofoliul de produse dintr-o perspectivă strategică pentru a înțelege la ce va trebui să lucrăm cel mai mult în viitor, sau putem poate fi ghidat de dorințele consumatorilor noștri. .

Dacă avem o gamă extinsă de produse, este posibil să dorim să începem cu o analiză a familiei de produse, care este o prezentare simplă a produselor noastre și a proceselor prin care trec. Nu este necesar să analizați întreaga gamă, pentru a decide ce produse să analizați, folosiți principiul Pareto (pentru producția pe bucăți, în bani sau ambele). Această analiză ne poate ajuta să grupăm produse care se deplasează prin procesele noastre pe aceleași rute. Apoi ne putem concentra harta fluxului de valoare fie pe un singur produs, fie pe o familie de produse care urmează același traseu.

Notarea hărții fluxului de valoare

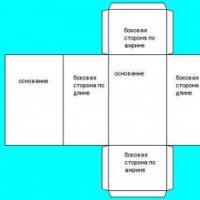

Figura arată cele mai frecvent utilizate simboluri ale hărții fluxului de valori și ce înseamnă acestea. Nu trebuie să utilizați aceste caractere specifice. Dacă aveți simboluri care sunt mai potrivite pentru procesele dvs. și mai ușor de înțeles, atunci folosiți-le.

Limitele procesului

Trebuie să definim limitele hărții, majoritatea hărților fluxului de valoare trec prin organizație de la furnizor la client, iar acestea ar trebui să fie primele blocuri pe care le puneți pe hartă pentru a limita procesul. Este posibil să construiți o hartă a fluxului de valoare pentru întregul lanț de aprovizionare, caz în care punctele de început și de sfârșit pentru harta procesului dvs. pot fi materiile prime și utilizatorii finali, caz în care în loc de blocuri care descriu etapele procesului, veți folosi blocuri care descriu companii individuale.

Etapele procesului

Odată ce ați stabilit limitele procesului, trebuie să definiți pașii procesului pentru harta dvs. Unii recomandă să parcurgeți procesul de la consumator înapoi la furnizor, sau într-un alt mod, dar sincer, nu contează cu adevărat în ce fel o procedați.

Etapele procesului sunt diferitele operațiuni care se efectuează asupra unui produs, care de obicei au loc într-un singur loc și au un punct de intrare pentru materiile prime și un punct de ieșire pentru semifabricatul sau produsul finit. Nu împărțim fiecare operațiune în sarcini separate, există alte tehnici de descriere a procesului, cum ar fi diagrama de flux, care sunt mai potrivite pentru a analiza acest nivel de detaliu.

Adăugați fluxul de informații pe harta fluxului dvs. de valoare

O caracteristică care distinge VSM de majoritatea celorlalte metode de descriere a procesului este includerea fluxului de informații în hartă. Trebuie să adăugăm pe hartă informații despre modul în care un client comandă un produs, cât de des și cum sunt comunicate informațiile și cum le comunicăm mai departe furnizorilor noștri. De asemenea, adăugăm detalii despre modul în care comunicăm apoi informațiile despre cerințe proceselor noastre pentru a ne asigura că producem exact ceea ce își dorește clientul.

Colectarea datelor de proces

Acum trebuie să ne gândim și să lucrăm puțin, pentru a ne asigura că echipa colectează date despre performanța fiecărei etape a procesului. Iată datele tipice care sunt colectate de obicei:

- rezerve

- durata ciclului (cât timp durează realizarea unei ediții/un produs

- timpul de schimbare (de la ultimul articol bun la următorul articol bun)

- disponibilitate (pregătirea echipamentului pentru funcționare)

- numarul de operatori

- ture de lucru

- orele de lucru disponibile nete

- procent de căsătorie

- dimensiunea pachetului / dimensiunea paletului

- mărimea lotului

Selectați măsurători relevante pentru procesul dvs. și înregistrați date reale la locurile de muncă, încercați să evitați datele „istorice” ori de câte ori este posibil, colectați singur datele. Dacă utilizați date privind perioadele de timp și alte date din „sistem” pentru a vă economisi timp, izolați acele date și asigurați-vă că reveniți și confirmați acele informații în timp ce lucrați. Înregistrați aceste date în „blocul de date” de pe harta fluxului de valori.

Stocuri

Stocurile și supraproducția sunt cele mai mari două dintre cele șapte tipuri de deșeuri și apar atunci când avem probleme în procesul nostru de producție. Folosim surplusul de inventar pentru a ne proteja împotriva problemelor în curs, așa că trebuie avut grijă atunci când colectăm datele de inventar. Când numărați cu atenție proviziile pentru a vă umple harta, nu este surprinzător să găsiți paleți de provizii în locuri ciudate din cauza unor probleme preexistente sau a unor circumstanțe neprevăzute.

scara de timp

Completam grila de timp pentru a obtine informatii despre durata totala a procesului si rotatia stocurilor in proces; folosim stocul dintre fiecare pereche de etape și cererea zilnică pentru a calcula numărul de zile de stoc și punem acele date în partea de sus a cronologiei, acest lucru ne va permite să calculăm timpul total onorare a comenzilor. Apoi, timpii de ciclu pentru un singur articol (produs) pentru fiecare etapă sunt indicați în partea de jos a scalei de timp și toate pot fi adăugate pentru a calcula timpul de procesare.

În acest moment, rezultatul obișnuit va fi un timp de livrare de la câteva zile până la câteva săptămâni, cu un timp de răspuns de doar câteva minute, evidențiind cât de multe deșeuri există în sistemul nostru.

Acest lucru ne va oferi o hartă completă a stării curente a fluxului de valori. Acum poate începe munca adevărată.

Mai mulți furnizori și clienți într-o hartă a fluxului de valoare

Harta fluxului de valoare de mai sus este doar un exemplu tutorial de hartă cu un client și un furnizor. Mult mai des avem de-a face cu mulți furnizori și clienți și poate fi necesar să atragem mai multe contrapărți. În acest caz, procesul rămâne același, dar când calculați timpul pe o scară de timp, utilizați cel mai prost inventar posibil. Dacă aveți mulți furnizori, este logic să vă concentrați pe cei mai importanți furnizori și să-i grupați în grupuri similare, cum ar fi „elementele de fixare”.

Cel mai probabil, veți putea în continuare să prezentați mulți clienți ca unul singur sau, dacă doriți, ca grupuri de clienți cu cerințe similare, cum ar fi „comandă săptămânală” sau „comandă lunară”.

Interpretarea hărții fluxului de valoare

Blocurile de date ale etapelor și cronologia conțin o mulțime de informații despre procesul nostru, într-un singur document puteți vedea locația zonelor cu probleme, cum ar fi:

- stocuri excedentare

- timp de ciclu lung

- Disponibilitate Scăzută

- exces de timp de schimbare

- nivel scăzut de calitate / multe modificări

Cartografierea stării ideale și viitoare a fluxului de valori

Problemele notate mai sus pot fi rezolvate una câte una, dar ceea ce ne trebuie cu adevărat este o viziune asupra stării în care vrem să ajungem, astfel încât să ne putem concentra eforturile pe realizarea unui „stat ideal” agreat. Echipa condusă de experți trebuie să cartografieze starea ideală a fluxului de valoare. Această hartă ar trebui să descrie care ar trebui să fie procesul absolut ideal de realizat, iar acest lucru ar trebui să fie convenit cu managementul de top ca obiectiv final al activității dvs. de cartografiere a fluxului de valoare. Această stare ideală va deveni mai mult o singură celulă, spre deosebire de unități funcționale izolate din diferite părți ale fabricii cu livrare zilnică (sau poate mai mult) către client și de la furnizor. Kanban-urile pot fi folosite pentru a elimina nevoia de planificare și programare și există multe alte idei care merită luate în considerare.

Odată ce ați stabilit o stare ideală, puteți începe să planificați pentru a vă realiza viziunea de ansamblu despre ceea ce ar trebui să fie procesul. Cel mai simplu mod de a face acest lucru ar fi să planificați o serie de îmbunătățiri care ar dura 2-3 luni fiecare și ați putea folosi harta fluxului de valoare pentru a comunica ceea ce doriți să faceți. Utilizați simbolul de îmbunătățire Kaizen de pe harta actuală pentru a evidenția zonele pe care doriți să le îmbunătățiți, de exemplu, reduceți timpul de configurare a testului final de la 20 de minute la 5 minute, impulsul dvs. de a implementa îmbunătățirile dorite va deveni starea viitoare a valorii harta fluxului. Este posibil să aveți nevoie de mai multe iterații ale hărții viitoare a stării înainte de a ajunge în sfârșit la starea ideală.

Scrieți întrebările și comentariile dvs. în comentariile de mai jos.

Articolul original „Crearea unei hărți de flux de valoare”. Informații despre autor sunt disponibile pe aceeași pagină.

Maparea fluxului de valoare este o diagramă grafică destul de simplă și vizuală care ilustrează fluxurile de materiale și informații necesare pentru a furniza un produs sau serviciu. Utilizator final. O hartă a fluxului de valoare vă oferă o vizualizare imediată a locuri înguste flux și, pe baza analizei sale, să identifice toate costurile și procesele neproductive, să elaboreze un plan de îmbunătățire.

Maparea fluxului de valoare include următorii pași:

1. Documentarea hărții stării curente

2. Analiza fluxului de producție

3. Creați o hartă a stării viitoare

4. Elaborați un plan de îmbunătățire

Cartografiere- o descriere vizualizată într-o anumită formă a fluxului (material, informațional) de creare a valorii unui proces de afaceri. Cartografierea se realizează în condițiile „așa cum este”, „cum ar trebui să fie” și „cum va fi”.

Cu acest instrument, se creează o hartă a fluxului de valoare care va identifica în mod clar momentul creării valorii și risipa care există în fluxul de valoare.

O hartă a fluxului de creație este un instrument care poate fi utilizat pentru a mapa fluxurile de materiale și informații în timpul creării de valoare. Timpul de creare a valorii este considerat a fi timpul pentru finalizarea lucrării care transformă produsul, astfel încât consumatorii să fie dispuși să plătească pentru el. Un flux de valoare reprezintă toate activitățile (cu valoare adăugată și fără valoare adăugată) necesare pentru a produce un produs.

Din păcate, practica arată că pierderile noastre reprezintă cea mai mare parte a procesului, dimensiunea lor ajunge la 80% - acesta este domeniul de activitate pentru sistemul Kaizen: îmbunătățirea continuă; o modalitate de a lupta pentru excelență prin eliminarea pierderilor; propuneri de eliminare a pierderilor.

Toată lumea știe că nevoile consumatorului sunt în continuă creștere, ceea ce înseamnă că și procesul de îmbunătățire este continuu, deoarece are ca scop transformarea nevoilor consumatorului în produse specifice.

Maparea fluxului de valoare include următorii pași:

Documentarea hărții stării curente

În această etapă, se creează descriere detaliata procesul de creare a oricărui produs (sau familie de produse), indicând toate operațiunile și stările, timpul necesar, numărul de angajați, fluxurile de informații etc.

2. Analiza fluxului de producție

Scopul construirii unei hărți a stării curente este de a identifica: acțiunile care creează orice valoare pentru consumator și acțiunile care nu o creează.

Dintre acestea din urmă, unele pot fi necesare și nu pot fi eliminate (de exemplu, contabilitatea), astfel de activități ar trebui optimizate pe cât posibil, altele pot fi reduse sau optimizate (de exemplu, transportul sau depozitarea). Pentru a face acest lucru, cerințele clientului privind calitatea și proprietățile produsului sunt clarificate. Sunt determinate caracteristicile produsului care nu pot fi modificate sub nicio formă și caracteristicile care pot fi modificate prin acord. Numai pe baza acestor informații se poate determina cu exactitate unde este creată valoarea clientului și unde nu.

Crearea unei hărți de stat viitoare

Harta stării viitoare reflectă starea ideală după ce au fost făcute toate modificările planificate. Pierderile ascunse sunt de asemenea identificate în vederea eliminării lor ulterioare.

4. Elaborarea unui plan de îmbunătățire

Determinarea metodelor de tranziție la starea viitoare, atribuirea sarcinilor specifice, a termenelor limită și a persoanelor responsabile de implementare.

Producție pull-in-line

Trage de producție(Engleză pull production) - o schemă de organizare a producției, în care volumul producției în fiecare etapă de producție este determinat numai de nevoile etapelor ulterioare (în cele din urmă - de nevoile clientului).

Idealul este „fluxul dintr-o singură bucată”, adică furnizorul din amonte (sau furnizorul intern) nu produce nimic până când consumatorul din aval (sau furnizorul intern) nu îi va spune despre asta. Astfel, fiecare operațiune ulterioară „trage” produsele din cea anterioară.

Acest mod de organizare a muncii este, de asemenea, strâns legat de echilibrarea liniilor și sincronizarea firelor.

Sistemul Kanban

Sistemul KANBAN a fost dezvoltat și implementat pentru prima dată în lume de Toyota.

Kanban este cuvântul japonez pentru „semnal” sau „card”. Este o metodă folosită pentru a trage produse și materiale în lean linii de producție. Există mai multe variante de kanban în funcție de aplicație: începerea procesului anterior, two-bin (single-card), multi-card, kanban de unică folosință etc.

KANBAN vă permite să optimizați lanțul de planificare a activităților de producție, pornind de la prognoza cererii, planificarea sarcinilor de producție și echilibrarea/distribuirea acestor sarcini pe capacitățile de producție cu optimizarea sarcinii lor. Optimizarea este înțeleasă ca „a nu face nimic în plus, a nu face nimic dinainte, raportarea unei nevoi emergente doar atunci când este cu adevărat necesar”.

Sistemul Kanban este un mijloc de organizare a producției care asigură respectarea principiului „just in time”, primul dintre principii. sistem de producere Toyota.

În esență, Kanban este formă simplă comunicare directă, întotdeauna acolo unde aveți nevoie. În cele mai multe cazuri, un kanban este o bucată de hârtie sigilată într-o pungă de plastic transparentă. Această fișă indică ce piese să livreze sau ce componente să monteze.

Pliantul conține informații care pot fi împărțite în trei categorii:

- informatii despre primirea produselor;

- informatii despre transport;

- informatii despre produsul in sine.

Kanban gestionează fluxul de produse și întregul proces de producție al companiei într-un sistem „pull”.. Kanban comunică informații de-a lungul ierarhiei de producție pe verticală și orizontală, atât în cadrul Toyota în sine, cât și în colaborarea Toyota cu partenerii. Dacă sistemul kanban este utilizat corect, este posibilă sincronizarea și structurarea tuturor etapelor de lucru.

Ca urmare, o bucată de hârtie conține următoarele informații: cantitatea de produse, ora, metoda, succesiunea sau numărul de expedieri, timpul transportului, locul livrării, locul depozitării, mijlocul de transport, containerul etc. Dacă componentele ajung înainte de momentul potrivit - nu tocmai la momentul potrivit, pierderile nu pot fi evitate. Kanban realizează livrarea la timp, deoarece scopul său este livrarea la timp. De fapt, kanban devine nervul autonom al liniei de producție.

În sistemul de producție Toyota, kanban evită complet supraproducția. Ca urmare, nu există un inventar în exces și, prin urmare, nu este nevoie de instalații de depozitare și de lucrători în depozit. În plus, nu este nevoie de grămezi de documente inutile. Kanban subliniază, de asemenea, necesitatea de a elimina risipa. Aplicarea sa stimulează gândirea creativă și inițiativa și devine imediat clar unde există pierderi.

Funcții Kanban:

- Ofera informatii despre locul si ora de primire si transport al produselor.

- Oferă informații despre produsul în sine.

- Previne supraproducția și utilizarea vehiculelor în exces.

- Folosit ca comandă de lucru.

- Previne producerea produselor defecte prin identificarea in ce stadiu apar defectele.

- Detectează problemele existente și ajută la controlul volumelor de producție.

Funcția esențială a kanban este de a oferi informații care leagă procesele anterioare și ulterioare la fiecare nivel.. Kanban însoțește produsul și este un instrument de comunicare important în cadrul sistemului de livrare a nodurilor operaționale.

Dacă întreprinderea nu ar putea stăpâni pe deplin metoda de lucru, în care toată producția este organizată în formă "curgere", el nu va putea trece imediat la sistemul kanban. Alte condiții includ: „nivelarea” exactă a producției și respectarea deplină a metodelor standard de lucru. Pentru ca kanban să funcționeze cu succes, stabilizarea și nivelarea producției este o necesitate.

În conformitate cu prima și a doua reguli, kanbanul servește ca o comandă de ridicare, transport sau livrare și o comandă de producție. A treia regulă interzice cumpărarea sau producerea de produse fără kanban. A patra regulă cere ca cardul kanban să fie atașat la produs. A cincea regulă dictează condiția ca 100% din produse să fie produse fără defecte (adică conține o interdicție privind trimiterea produselor defecte la procesele ulterioare). A șasea regulă ne încurajează să reducem numărul de kanban. Implementarea pe jumătate a kanbanului duce la o mulțime de probleme și la zero beneficii.

Kanban însoțește întotdeauna producția și, prin urmare, devine o comandă de producție pentru fiecare proces. În acest fel, kanban previne supraproducția, categoria celor mai mari pierderi în producție.

Pentru a produce cu încredere produse 100% fără defecte, trebuie să punem în aplicare un sistem care să ne informeze automat despre orice proces care produce produse defecte. Adică un sistem în care procesul care produce produse defecte este imediat reparat. De fapt, aceasta este exact zona în care sistemul kanban nu are deloc egal.

O caracteristică importantă a kanban este capacitatea de a efectua automat reglaje fine în anumite limite. Nu există un plan preliminar detaliat pe linie, iar muncitorii nu știu ce model de mașină vor construi până nu citesc kanbanul.

În general, sistemul kanban poate fi utilizat în fabrici cu producție repetitivă.. Cu toate acestea, natura repetitivă a producției poate să nu aibă un impact prea mare dacă există fluctuații temporale sau cantitative. proces de producție. Sistemul kanban nu este aplicabil când producție unică articole de fiecare tip, bazate pe comenzi periodice imprevizibile. Mai mult decât altele, kanban beneficiază de producție, care se ocupă de piese a căror producție necesită procese comune.

Pentru funcționarea cu succes a unui sistem de tragere de producție just-in-time, trebuie să existe un anumit mecanism de control al mișcării elementelor componente. Kanban este în prezent cel mai eficient și cel mai utilizat mecanism de suport pentru JIT. „Kanban” a fost dezvoltat în Japonia la fabricile Toyota și tradus din japoneză înseamnă „semn”, „semnal” sau „card”.

Există două tipuri de carduri kanban: card de producție și card de expediere. Un card de expediere kanban este inclus pe fiecare container de transport sau de transport de piese. Conține informații despre numărul elementului component, numărul containerului, numărul elementelor din container. Pentru buna funcționare a sistemului de tragere de producție și servicii la timp pentru clienți, este necesar să existe anumite stocuri tampon de materiale și produse. Atunci când un produs este scos din rezervă, la intrarea unui anumit element al sistemului de producție este trimis un semnal că cantitatea de rezerve a scăzut. Apoi, acest element al sistemului de producție produce un articol pentru a completa stocurile tampon. Kanbanul de producție este tocmai semnalul care informează sistemul de producție asupra necesității de a efectua o operațiune pentru producerea produsului solicitat. Este o autorizație de primire sau fabricare a următorului lot de piese componente.

Un card kanban de producție are o serie de opțiuni de implementare diferite.

opțiunea containerului. Uneori, containerul în sine este folosit ca card kanban. De exemplu, apariția unui transportor gol în zona de producție este un semnal că trebuie umplut. Și numărul de transportoare goale

Varianta semnelor de podea (masa). Pentru a indica locațiile de depozitare, se folosesc marcaje (sub formă de dreptunghi sau cerc) pe podea sau pe masă. Un dreptunghi gol indică necesitatea de a furniza această componentă, un dreptunghi umplut înseamnă că aceste piese nu sunt necesare.

Varianta de bile colorate. Când numărul de piese este redus la nivelul limită, o minge este aruncată în conducta care leagă cele două secțiuni.

Numărul necesar de carduri kanban care circulă în procesul de producție este proporțional cu timpul de livrare, cu numărul mediu de piese consumate de site-ul ulterior pe unitatea de timp și cu dimensiunea stocului de siguranță. În același timp, stocul de siguranță ar trebui să aibă un astfel de nivel încât, ținând cont de fluctuațiile cererii sau ofertei, să asigure livrarea la timp a produselor către clienți.

Lean manufacturing are în vedere fluxul de producție care pornește de la solicitările clienților și se întoarce la materiile prime.

Pentru a descrie vizual fluxul de valoare, sunt utilizate hărți speciale. O hartă a fluxului de valoare este un instrument care vă ajută să vedeți și să înțelegeți fluxurile de materiale și informații în cursul creării de valoare.

Cartografierea fluxului de valoare acoperă toate procesele - de la expedierea unui produs până la primirea materiilor prime sau o solicitare de acțiune. O hartă a fluxului de valoare vă va permite să identificați deșeurile ascunse, adesea o mare parte din costul unui produs sau serviciu.

Cu toate acestea, ar fi dificil să începem imediat cu o hartă a întregului flux al creației. Trebuie să începeți cu un flux care să acopere întregul proces de producție intra-plantă (numit „door to door”), de la expedierea produselor către consumatorul intern din fabrică și terminând cu livrarea componentelor și materialelor. În acest proces, puteți proiecta o viziune pentru starea viitoare și puteți începe imediat să o implementați.

Funcțiile hărții fluxului de valoare:

ajută la vizualizarea întregului flux de valori.

vă permite să vedeți sursele de deșeuri în fluxul valoric.

servește drept „limbaj universal” pentru toți profesioniștii în care să discute despre procesele de producție.

face multe decizii legate de flux clare, de înțeles și ușor de discutat.

leagă conceptele de lean manufacturing și metodele care ajută la evitarea învățării „prin cereale”.

servește drept bază pentru elaborarea unui plan de implementare, adică devine planul pentru implementarea lean manufacturing.

arată relația dintre fluxurile de informații și materiale.

Construirea unei hărți a fluxului de valoare include următoarele etape:

Selectați familia de produse sau produsul individual pentru care va fi construită harta.

Atribuiți un manager de flux procesului de „mapping the value stream”.

Determinați valoarea acestuia pentru consumator.

Determinați prin ce procese de producție trece produsul de la materia primă la produsul finit în momentul actual.

Afișează grafic starea curentă a firului.

Efectuați o analiză a proceselor și a caracteristicilor acestora pe hărți.

Creați o hartă a stării viitoare folosind instrumente de producție slabă.

Implementați organizarea mișcării fluxului în funcție de hărțile stării viitoare.

Pasul 1: Selectați o familie de produse

Înainte de a începe maparea, trebuie să vă dați seama exact pe ce familie de produse să vă concentrați. Consumatorii sunt interesați de anumite produse, nu de toate produsele companiei. Prin urmare, nu este necesar să reflectăm pe hartă toate fluxurile care trec prin procesul de producție.

Familie este un grup de produse care trec prin pași similari de prelucrare pe aceleași mașini.

Nu este nevoie să încerci să cauți familii de produse prin studierea prelucrării materiilor prime în „amonte” fluxurilor, deoarece aceeași materie primă venită în loturi poate fi folosită pentru a produce diferite familii de produse. Căutarea ar trebui să se concentreze pe „ieșirea” fluxurilor: aici puteți defini clar legăturile calitative ale produselor.

Familia de produse selectată, în primul rând, trebuie descrisă clar. Apoi determinați câte piese diferite folosește, de cât produs are nevoie consumatorul și cât de des.

Pasul 2: Value Stream Manager

Structura companiilor este adesea construită pe funcțiile care sunt atribuite diviziilor individuale. Astfel, nimeni nu este responsabil pentru organizarea complexă a procesului de producție „de la intrare până la ieșire”. În același timp, construirea unui flux presupune depășirea granițelor funcționale intraorganizaționale. Acest lucru vă permite să optimizați caracteristicile proceselor nu individuale, ci întregului flux în ansamblu.

Pentru a evita concentrarea asupra funcțiilor izolate, aveți nevoie de o persoană, un lider, care își va asuma responsabilitatea pentru înțelegerea fluxului de valori al familiei de produse în ansamblu și îmbunătățirea acestuia. O astfel de persoană este numită manager de flux de valoare". El trebuie să raporteze direct managerului superior de la fabrica dată (în regiunea dată) pentru a avea puterea necesară pentru a efectua schimbarea.

Funcțiile managerului de flux de valoare:

Responsabil pentru procesul de implementare Lean către managementul superior.

Are puteri mai degrabă liniare decât de personal, poate efectua schimbări în diviziile funcționale și structurale.

Conduce dezvoltarea hărților actuale și viitoare ale fluxului de valori ale statului și un plan de implementare pentru a trece de la starea prezentă la cea viitoare.

Monitorizează toate aspectele implementării.

Examinează și rafinează fluxul de valoare zilnic sau săptămânal.

Funcționează pentru a face din implementare o prioritate de vârf.

Implementează și revizuiește periodic planul de implementare.

Insista ca progresul lui depinde de rezultate.

Etapa 3. Determinarea valorii produsului

Valoare este punctul de plecare al lean manufacturing.

Valoare[bunuri, servicii] poate fi determinată numai de utilizatorul final. Are sens să vorbim despre asta doar având în vedere un anumit produs (bun sau serviciu sau toate împreună), care, la un anumit preț și la un anumit moment, este capabil să satisfacă nevoile cumpărătorilor.

Valoarea este creată de producător. Din punctul de vedere al consumatorului, pentru asta există producătorul. Cu toate acestea, din mai multe motive, este foarte dificil pentru un producător să determine exact care este valoarea unui produs sau serviciu.

Unul dintre cele mai bune exemple o neînțelegere a valorii a venit din industria modernă a călătoriilor aeriene. Determinarea valorii unui client al unei companii aeriene este foarte simplă: a ajunge dintr-un loc în altul este sigur, cu bătăi de cap minimă și la un cost rezonabil. Companiile aeriene înțeleg valoarea diferit. Principalul lucru pentru ei este să folosească cât mai bine activele existente, chiar dacă acest lucru înseamnă că pasagerul va trebui să se transfere de mai multe ori și în puncte complet incomode pentru el. Pentru a atenua aceste neplăceri, companiile aeriene oferă pasagerilor diverse servicii suplimentare, cum ar fi saloane pentru managementul superior sau diverse sisteme de jocuri încorporate în fiecare loc.

Lean manufacturing trebuie să înceapă cu definirea corectă a valorii în ceea ce privește un anumit produs care are anumite caracteristici și costă un anumit preț. Toate acestea trebuie realizate prin dialog cu anumiți consumatori, fără a ține cont de activele și tehnologiile existente ale companiei. Modul de a face acest lucru este prin lucru in echipa să regândească toate activitățile companiei asociate cu produsele produse.

Conceptul de valoare în lean manufacturing este strâns legat de concept muda. Muda ( muda, deseuri, pierderi, frecare) - orice activitate (sau stat) care consumă resurse dar nu creează valoare pentru consumator.

Toate activitățile care alcătuiesc un flux de valoare pot fi aproape întotdeauna împărțite în trei categorii:

acțiuni care creează valoare;

acțiuni care nu creează valoare, dar sunt inevitabile din mai multe motive (m la da primul fel);

activități fără valoare adăugată care pot fi imediat eliminate din proces (m la da al doilea fel).

Supraproducţie . Fabricarea produselor pentru care au existat nr

comandă, duce la stocuri în exces și generează pierderi precum surplus forta de muncaşi facilităţi de depozitare, precum şi costurile de transport.

Așteptarea (pierderea de timp ). Lucrătorii care supraveghează munca

echipament automat, inactiv așteptând următorul

operațiune de lucru, unealtă, piese etc. sau pur și simplu stau inactiv din cauza pieselor lipsă, a întârzierilor de procesare, a timpului de nefuncționare a echipamentelor și a deficitului de capacitate.

Transport suplimentar sau mutare . Deplasarea lucrărilor în curs de desfășurare pe distanțe mari, provocând ineficiențe în transport și deplasarea materialelor, pieselor și produselor finite către și dinspre depozit.

Supraprocesare . Operații inutile la prelucrarea pieselor.

Prelucrare ineficientă din cauza calității slabe a sculei sau

soluție constructivă prost concepută, care presupune

mișcări inutile și duce la defecte. pierderile cauzate

cerințe de înaltă calitate.

excesul de inventar . Excesul de materii prime, lucrări în curs de desfășurare sau

Produsele finite măresc timpul de livrare, cauzează

Învechirea produselor duce la deteriorarea produselor finite, costuri de transport și depozitare, întârzieri și tergiversare. În plus, stocul în exces împiedică identificarea problemelor, cum ar fi dezechilibrele de producție, întârzierile de livrare, defecte, timpul de nefuncționare a mașinii și timpii lungi de configurare.

Mișcări suplimentare . Toate mișcările suplimentare pe care trebuie să le faci

angajații în proces de muncă: căutarea a ceea ce au nevoie, nevoia de a ajunge la unelte, piese etc. sau aranjați-le. Aceasta include și mersul pe jos.

Defecte . Producerea pieselor defecte si corectarea defectelor.

Reparația, reprelucrarea, deșeurile, înlocuirea produsului și testarea duc la

pierdere de timp și efort.

Etapa 4. Cercetarea procesului de producție actual

În ciuda faptului că o echipă de specialiști este întotdeauna repartizată managerului de flux, construcția hărții este exclusiv responsabilitatea acestuia. Prin urmare, managerul de flux trebuie să se ocupe personal de studiul stării actuale a procesului de producție.

Reguli de acțiune a managerului de flux:

Colectați întotdeauna în mod independent informații despre starea actuală, deplasându-se pe căile reale ale fluxurilor materiale și informaționale.

Mai întâi mergeți repede de-a lungul întregii trasee a fluxului de valoare de la podea, pentru a obține un sentiment de flux și pentru a înțelege succesiunea proceselor. După ce parcurgeți rapid această cale, întoarceți-vă și colectați informații unde rulează fiecare proces.

Începeți de la sfârșit (cu expediere) - și mergeți în amonte: nu puteți începe cu primirea materiilor prime (și mai jos). Astfel, studiul va începe cu procesele care au cea mai strânsă legătură cu clientul și care ar trebui să stabilească ritmul pentru alte procese din amonte.

Folosiți un cronometru și nu vă bazați pe standarde de timp sau pe informații care nu sunt primite personal. Numerele din documente reflectă rareori starea actuală. Datele din fișiere pot reflecta perioade de timp în care toate procesele au funcționat normal, cum ar fi schimbarea mașinii de trei minute la începutul acestui an sau în decurs de o săptămână de la deschiderea unei fabrici, când nu era nevoie de graba. (Excepțiile posibile de la această regulă includ date despre pregătirea echipamentului, ratele de deșeuri/reprelucrare și timpii de schimbare a echipamentului.)

5.1. Reguli de construcție

Regulile enumerate mai sus continuă, extinzându-se la procesul direct de construire a hărților fluxului de valoare:

Harta întregului flux de valori trebuie construită independent, chiar dacă mai multe persoane sunt implicate în proces. Scopul cartografierii este de a înțelege fluxul de valoare ca întreg. Dacă oameni diferiti construiți diferite segmente, atunci nimeni nu va putea înțelege întregul.

Desenați întotdeauna harta manual, folosind un creion. Trebuie să începeți cu o schiță brută a fluxului direct în magazin, atunci când se efectuează analiza stării curente. Apoi corectează-l tot manual, cu un creion. Nu poți folosi un computer.

Crearea unei hărți a fluxului de valoare pentru o singură familie de produse nu ar trebui să dureze prea mult. După aproximativ două zile, trebuie să construiți o hartă a stării viitoare și să înțelegeți de unde puteți începe să o implementați.

Nu puteți petrece prea mult timp încercând să identificați toate detaliile pe o hartă a stării viitoare cu acuratețe perfectă. Micile detalii sunt rafinate și trasate pe harta statului viitor în cursul implementării sale.

Un număr de simboluri (pictograme) sunt folosite pentru a descrie procese și fire.

Proces de fabricație

Un dreptunghi de proces este echivalent cu o anumită zonă de fir. Toate procesele trebuie să aibă nume. Același lucru este valabil și pentru departamente precum managementul producției.

Surse externe

Descrie clienții, furnizorii și procesele de producție externe.

Lista parametrilor

Folosit pentru a înregistra informații legate de procesul de producție, departament, client etc.

Stocuri

Este necesar să se indice cantitatea stocurilor și timpul de depozitare.

Livrare cu camionul

Specificați frecvența încărcărilor.

Mișcarea materialelor în PULL

Articolul este produs și mutat înainte înainte ca următorul proces să aibă nevoie de el, de obicei conform programului.

Transferul produselor finite către consumator

Supermarket

Inventarul gestionat al pieselor care sunt utilizate pentru a programa funcționarea procesului din amonte.

Retragere

Tragerea materialelor, de obicei dintr-un supermarket.

Transferul unei cantități controlate de materiale între procese într-o secvență primul intrat, primul ieșit.

Descrie schema utilizată pentru limitarea cantității și garantarea cozii FIFO a fluxului de materiale între procese. Trebuie specificat numărul maxim de articole.

Flux manual de informații

![]()

De exemplu, un program de producție sau un program de expediere.

Fluxul electronic de informații

De exemplu, prin retea locala sau Internetul.

informație

Descrie fluxul de informații.

Kanban de producție (linia întreruptă indică calea kanban)

Un container - un kanban. Un card sau un dispozitiv care spune unui proces cât și ce produs să producă și dă undă verde pentru a face acea activitate.

Selecția Kanban

Un card sau un dispozitiv care indică transportorului de materiale ce piesă să ridice și să se mute (de exemplu, de la un supermarket la un proces de consum).

Semnal Kanban

Un container - un kanban. Când se ajunge la un anumit punct, semnalează necesitatea producerii unui nou lot de produse. Folosit atunci când procesul furnizorului trebuie să producă loturi de produse deoarece este nevoie de timp pentru a configura echipamentul.

Minge de tragere secvenţială

Dirijați producția imediată a unui tip și a unei cantități predeterminate de produs, de obicei o unitate de produs.

Sistem de tragere pentru producția de subansambluri fără utilizarea unui supermarket.

Punct de colectare pentru carduri kanban

Locul în care sunt acumulate și stocate cardurile kanban.

Sosirea loturilor kanban

Nivelarea încărcăturii

Ajustarea planurilor pe baza verificării nivelurilor de inventar.

Reglarea programelor de producție prin observare

Ajustarea planurilor pe baza verificării nivelurilor de inventar.

Kaizen „exploziv”.

Indică necesitatea de a îmbunătăți zonele identificate care sunt critice pentru fluxul de valoare. Poate fi folosit pentru kaizen în ateliere.

Stocuri tampon sau de asigurare

Rezervele tampon sau de asigurare trebuie indicate pe hartă.

Operator

Angajat (vedere de sus)

Puteți să vă dezvoltați propriile simboluri suplimentare, dar să le utilizați în mod constant în întreaga companie, astfel încât toată lumea să știe cum să construiască și să înțeleagă hărțile de care aveți nevoie pentru a crea Lean

5.3. Algoritm de construcție

Construirea unei hărți începe cu nivelul fluxului de valoare a producției la fabrică - „de la ușă la ușă”. Numele generalizate de proces, cum ar fi „asamblare” sau „sudare” sunt puse pe această hartă în loc să înregistreze fiecare pas al procesului.

Odată ce vedeți întregul flux al întreprinderii dintr-o privire, puteți modifica nivelul de detaliu mărind fiecare pas din proces sau încercând să captați fluxul de valoare externă care intră în fabrică.

Date necesare pentru a construi un flux de valoare:

Proces de fabricație

Cererile consumatorilor

Timp de lucru

Divizia de control al mișcării proceselor

Informații de proces

Pasul 1. Consumatorul.

Pentru a începe orice acțiune de îmbunătățire, este foarte important să înțelegeți clar valoarea produselor în ochii utilizatorului final. În caz contrar, riscați să faceți îmbunătățiri ale fluxului de valoare care nu oferă clientului final ceea ce își dorește cu adevărat.

Astfel, construirea unei hărți începe cu cererile consumatorilor. Consumatorul este de obicei descris ca o pictogramă în partea dreaptă sus a cardului. Sub pictogramă se află o listă de parametri care reflectă cerințele consumatorului (cererea deplină, cererea de produse, ambalaj, dimensiunea expedierii, metoda de livrare etc.)

Imaginea care prezintă un camion și o săgeată largă indică transportul produselor finite către consumator.

Pasul 2. Furnizor.

Afișat în colțul din stânga sus. Lista parametrilor indică volumele și timpii de livrare, dimensiunea lotului, ambalajul, modalitatea de livrare etc. De obicei, atunci când se primesc livrările, acestea sunt plasate într-un depozit.

Pasul 3. Procese de producție de bază.

Un dreptunghi este folosit pentru a reprezenta procesul. Regula de bază pentru crearea unei hărți adecvate a fluxului de la ușă la ușă este că fiecare dreptunghi este un proces în care materialele curg. Deoarece desenarea unui dreptunghi pentru fiecare pas al unui singur proces ar face harta prea voluminoasă, dreptunghiurile sunt folosite pentru a reprezenta un grup de procese în care, în mod ideal, fluxul este continuu. Dreptunghiul se termină când procesul este întrerupt și fluxul de material se oprește.

Procesele sunt desenate de la stânga la dreapta pe jumătatea inferioară a hărții în ordinea în care sunt procesate, nu în ordinea locației fizice a echipamentului.

Când cercetezi zonele prin care trece fluxul material al producției, găsești locuri unde se acumulează stocuri. Este important să notăm aceste „puncte” pe harta stării curente, deoarece arată unde este întrerupt fluxul. Pentru a le marca, folosim semnul Triunghi de Avertizare. Dacă inventarul între două procese se acumulează în mai multe locații, desenați triunghiuri pentru fiecare astfel de locație.Rezervele de volum observate sunt indicate sub triunghiuri indicând cantitatea și/sau timpul acestora.

Etapa. 3. Fluxul materialului.

Fluxul de material este trasat cu săgeți de la procesul inițial la cel următor.

În cele mai multe cazuri, multe fluxuri de valoare fuzionează între ele și cu alte fluxuri. Trebuie să desenați astfel de fluxuri secvențial, unul după altul, așa cum se arată aici. Cu toate acestea, dacă există prea multe ramuri, nu este necesar să le înfățișați pe fiecare: mai întâi componentele cheie, iar altele mai târziu, dacă este necesar.

Fluxurile de la furnizor la consumator sunt trasate cu o linie solidă groasă cu săgeți care arată legătura proceselor.

În prezența unui sistem de producție împins, mișcarea materialelor împinse, utilizați o săgeată în dungi.

Pasul 4. Date despre procese.

Când un flux este examinat, sunt colectate date care sunt importante pentru a decide asupra unui flux de stare viitor. Prin urmare, sub fiecare dreptunghi care descrie un proces, există un tabel cu parametrii acestui proces. Informațiile ar trebui să fie cât mai omogene posibil, dar dacă există caracteristici ale unui anumit proces, acestea pot fi completate.

Practic sunt furnizate următoarele informații:

durata ciclului(timpul dintre momentele de ieșire din procesul pieselor, în secunde);

schimbare de-a lungul timpului echipamente pentru trecerea producției de la un tip de produs la altul (în acest caz, acesta este momentul pentru comutarea între producția de suporturi din stânga și din dreapta);

Numărul de persoane necesar pentru executarea procesului, care poate fi afișat cu pictograme operator în interiorul dreptunghiurilor;

orele de lucru disponibile pentru o tură petrecută pe acest proces (în secunde, minus intervalele de pauze, întâlniri și curățare a localului);

informație despre pregătirea echipamentului.

Pasul 5. Fluxuri de informații.

Înfățișat ca o linie îngustă cu o săgeată. Dacă informația este transmisă electronic, atunci linia se rupe, luând forma unui „fulger”. Informațiile merg de la dreapta la stânga în partea de sus a hărții.

Pasul 6. Aranjarea timpului.

Maparea fluxului de valori folosește secundele ca unitate de măsură pentru timpii de ciclu, takts și timpul de lucru disponibil.

Sub casetele de proces și triunghiurile de inventar, este trasată o linie temporală care indică mișcarea timpului de livrare necesar pentru ca un produs să ajungă până la capăt în magazin, de la primirea materiei prime până la livrarea către consumator.

Timpul de livrare (în zile) pentru fiecare triunghi de inventar este calculat prin împărțirea stocului la cererea zilnică a clienților. Prin însumarea timpului de livrare pentru fiecare Proces (dreptunghi) și a timpului de păstrare a stocurilor (triunghi) în Fluxul de materiale, se poate obține o estimare a timpului total de livrare pentru o comandă de producție.

Alături este momentul când valoarea a fost creată. Puteți mapa timpul necesar pentru ca o comandă să treacă printr-un proces și timpul necesar pentru a adăuga valoare, după cum urmează:

Vederea finală a hărții reflectă starea actuală a procesului de producție și servește drept material sursă pentru luarea deciziilor privind reorganizarea acestuia, care se reflectă sub forma unei hărți a stării viitoare.

Etapa 6. Analiza proceselor și a caracteristicilor acestora prin hărți

Analiza proceselor și a caracteristicilor acestora prin hărți este realizată de managerul de flux împreună cu echipa pentru a elabora o hartă a stării viitoare.

Când se analizează starea curentă a fluxului de valori, se răspunde la următoarele întrebări cheie:

Există activități fără valoare adăugată care pot fi eliminate imediat (muda de al doilea fel)? Astfel de acțiuni sunt vizibile imediat pe harta fluxului de valoare. Acestea pot fi mai multe semne de „depozitare” stând pe rând, de exemplu. fluxul se deplasează pur și simplu de la un depozit la altul fără a adăuga valoare intermediară. Pe de altă parte, poate exista o lipsă de dreptate a mișcării procesului de producție, ceea ce crește timpul și costul transportului.

Care este timpul de tact? Timpul Takt este folosit pentru a menține rata de producție sincronizată cu rata de vânzări și indică cât de des trebuie produsă o singură piesă sau produs pentru a satisface cererea clientului în funcție de rata de vânzări. Takt time se calculează împărțind timpul de lucru disponibil pe schimb (în secunde) la volumul cererii consumatorului pe schimb (în bucăți). În hărțile de stare viitoare, timpul takt este specificat în listele de parametri ai procesului.

Produsul va fi creat pentru supermarketul gata de consumat din care îl scoate consumatorul sau va fi trimis direct pentru expediere? Răspunsul la această întrebare depinde de mai mulți factori, cum ar fi produsele achiziționate de client, fiabilitatea proceselor dumneavoastră și caracteristicile produsului. Producerea directă la expediere va necesita fie fiabilitate ridicată și timpi de livrare scurti, flux de la comandă până la livrare, fie stocuri mari de siguranță. Există adesea locuri în fluxul valoric în care fluxul continuu nu este posibil și acumularea este inevitabilă.

unele procese sunt proiectate să funcționeze cu timpi de ciclu foarte lungi sau foarte scurti, iar multe familii de produse necesită repararea echipamentelor (de exemplu, ștanțare sau turnare prin injecție);

unele procese sunt efectuate de organizații terțe care sunt situate suficient de departe încât procesarea produselor pe rând este nerealistă;

unele procese au timpi prea mari sau fiabilitate insuficientă pentru a fi combinate direct cu alte procese într-un flux continuu.

Unde este posibil să folosiți filetarea continuă? Fluxul continuu înseamnă că un produs este produs la un moment dat, fiecare produs finit trecând imediat de la o etapă de proces la alta fără nicio întârziere (și multe alte pierderi). Fluxul continuu este cel mai eficient mod de producție. În unele cazuri, este necesar să se limiteze lungimea fluxului net continuu, deoarece consolidarea proceselor într-un flux continuu conectează, de asemenea, timpii de livrare și timpul de nefuncționare. O combinație de flux continuu și un sistem de tragere sau sisteme de tip FIFO. Coada FIFO (FIFO - first in, first out, care înseamnă „primul intrat - primul ieșit”) este o modalitate de a menține fluxul între două procese disparate fără un supermarket.

Unde vor fi necesare sisteme de tracțiune de supermarket pentru a gestiona procesele de producție din amonte? Sistem de tragere pentru supermarket funcționează după următorul principiu. Procesul de consum merge la supermarket și ia ceea ce are nevoie, când are nevoie. Un kanban de alegere este o listă de piese care îi spune unui angajat ce piese să primească și să livreze. Procesul furnizorului produce pentru a reumple ceea ce a fost retras. Kanbanul de producție semnalează producția de piese pe baza informațiilor din supermarket.

Scopul creării unui sistem de tragere între două procese este de a oferi procesului din amonte instrucțiuni de producție precise, nu de a prezice nevoile procesului din aval și nu de a programa încărcarea procesului din amonte.

În ce punct unic al lanțului de producție (procesul stimulatorului cardiac) va fi întocmit programul de producție? Când utilizați sisteme de tragere de supermarket pentru a coordona activitatea întregului flux de valoare, planificarea este de obicei necesară doar într-un singur loc. Acest loc se numește procesul de stabilire a ritmului, deoarece controlul muncii acestui proces, determină ritmul de lucru al întregului sistem de procese din amonte. Selectarea punctului potrivit pentru planificare determină ce elemente ale fluxului de valoare vor face parte din timpul ciclului de la comanda clientului până la eliberarea mărfurilor finite. Mișcarea materialelor din procesul de stimulare cardiacă în aval la produsele finite ar trebui să se facă ca un flux (nu ar trebui să existe supermarketuri sau sisteme de tragere în aval de procesul de stimulare cardiacă). Prin urmare, procesul de stimulare cardiacă este adesea cel mai continuu proces din întregul flux de valori din uşă în uşă. De obicei, pe o hartă a stării viitoare, procesul stimulatorului cardiac este un proces de producție condus de comenzile de la clienți externi.

Cum vor fi aliniate fluxurile de producție (gama de produse) în procesul stimulatorului cardiac? Nivelarea producției înseamnă distribuirea uniformă a producției diferitelor produse pe întreg intervalul de timp. De exemplu, în loc să asamblați toate produsele de tip A dimineața și toate produsele de tip B după-amiaza, nivelarea înseamnă alternarea producției de loturi mici de A și B. Cu cât producția diferitelor produse în procesul stimulatorului cardiac este mai nivelată, cu atât mai posibil este satisfacerea diverselor solicitari ale clientilor intr-un ciclu scurt de timp.comanda, desi stocurile de produse finite pot fi mentinute mici. De asemenea, permite supermarketuri mai mici în amonte. Factorul limitativ în procesul de nivelare este timpul de schimbare a echipamentelor pentru producerea unui nou tip de produs. Dar acest timp poate fi redus semnificativ cu ajutorul SMED.

Ce portii produse terminate va fi produs și expediat în mod constant într-un proces de stabilire a ritmului? Stabilirea unui ritm constant de producție creează un flux de produse previzibil, care este în mod inerent util în rezolvarea problemelor și permite acțiuni corective rapide. Un început bun ar fi să reduceți timpul de funcționare al procesului de stimulare cardiacă în mod regulat (de obicei, în jur de 5-60 de minute) și să eliminați secvenţial un număr adecvat de produse finite. Această practică se numește retragere incrementală - pas(pas). Pitch-ul este calculat luând în considerare numărul de produse finite dintr-un pachet. Pitch-ul este produsul timpului takt și al numărului de produse finite mutate în procesul ritmat. De exemplu, dacă timpul takt este de 30 de secunde și volumul pachetului = 20 de articole, atunci pitch-ul este de 10 minute (30 sec. * 20 ed. = 10 min.). În acest caz, acest număr devine elementul principal (unitatea) în întocmirea programului de producție pentru lansarea produselor din această familie de produse.

În acest sistem, kanban arată nu numai cât să se producă, ci și cât timp va dura pentru a-l produce (pe baza timpului takt). Kanban-ul este plasat în caseta de netezire a producției în secvența de articole dorită, lângă tipul de produs. Apoi, angajatul preia aceste carduri kanban și le aduce la procesul de stimulare cardiacă, pe rând, în funcție de pitch.

Ce îmbunătățiri ale procesului vor fi necesare pentru a se asigura că fluxul de valoare este aliniat cu cerințele viitoare definite ale proiectului de stat? Este destul de greu de văzut acțiuni care nu creează valoare, care sunt inevitabile din diverse motive acum, dar care trebuie eliminate în viitor (muda de primul fel), dar sunt indicate indirect de o mare diferență între timp. de adăugare și nu de valoare adăugată. O imagine a unei explozii care indică kaizen este utilizată pentru a marca locurile în care sunt necesare îmbunătățiri ale echipamentelor și procedurilor, cum ar fi reducerea timpului de schimbare a echipamentului sau reducerea timpului de nefuncționare. Astfel de imagini arată calea pentru acțiuni ulterioare.

Pasul 7: Creați o hartă a stării viitoare

În lean manufacturing, ar trebui să încercăm să organizăm munca astfel încât fiecare proces să producă doar ceea ce are nevoie următorul proces și când are nevoie de el. Este necesar să se încerce conectarea tuturor proceselor – de la utilizatorul final până la materiile prime – într-un flux lin, care să asigure executarea comenzii în cel mai scurt timp, cu cea mai înaltă calitate și costuri minime.

Hărțile viitoare ale statelor ar trebui să reflecte reguli pentru crearea unei manufacturi slabe:

Organizați fluxul în funcție de timpul takt

Creați un flux continuu oriunde este posibil

Când fluxul continuu nu poate fi extins în amonte, utilizați „supermarketuri” pentru a gestiona producția

Încercați să informați despre programul de consum la fel de mult ca un proces de producție

Producție la nivel de diferite produse

Creșteți producția

Dezvoltați capacitatea de a face „fiecare detaliu în fiecare zi” (apoi fiecare schimb, în fiecare oră; sau fiecare pachet sau palet) prin rularea proceselor în amonte de procesul stimulatorului cardiac. În general, listele de parametri de proces înregistrează fie volume de lot, fie ATC. FTC înseamnă „fiecare detaliu la fiecare... (săptămână/zi/tur/oră/pitch/bar)”. Parametrul FTC indică cât de des este reconfigurat procesul pentru a produce toate variantele pieselor.

Munca de cartografiere a fluxului de valoare începe de obicei cu stabilirea obiectivelor. Odată ce un obiectiv este identificat, acesta este formulat, măsurat și vizualizat. Liderul, împreună cu grupul de lucru, trebuie să înțeleagă pentru ce ar trebui să se străduiască și pentru ce lucrează.

După ce scopul este formulat, începe etapa de pregătire. În această etapă, trebuie luate în considerare toate costurile pentru implementarea lucrărilor pentru atingerea obiectivului.

În etapa de alegere a unui produs, în funcție de care se va forma KPSC, se determină limitele procesului luat în considerare și, în funcție de obiectivele stabilite, se stabilesc priorități într-o mare varietate de produse.

Formarea stării curente CVSC („ca așa cum este”) este una dintre cele mai lungi etape de cartografiere. În această etapă, toate etapele procesului de la intrare până la ieșire sunt considerate în detaliu, notate și înregistrate. parametri importanti fiecare pas. Membrii echipei trebuie să parcurgă întregul flux în cauză și să vadă cu ochii lor transformarea treptată a produsului. Sistemul de management și logistica aferentă sunt, de asemenea, luate în considerare în detaliu.

Etapa de analiză este prelucrarea informațiilor colectate pentru a determina punctele de impact care au cel mai mare impact asupra întregului proces luat în considerare. Principalele domenii de analiză sunt: analiza problemelor de flux în ceea ce privește gradul de influență și potențial, analiza încărcării etapelor de proces (operații) pe takt time, analiza calității produselor fabricate și analiza logisticii. În această etapă a analizei, poate fi necesară colectarea de informații suplimentare sau clarificarea datelor individuale. Unele etape ale procesului pot necesita o analiză mai detaliată folosind alte instrumente și metode Lean, astfel încât calitatea muncii în această etapă este foarte importantă, deoarece toate lucrările ulterioare depind de aceasta.

Următorul pas în modelarea stării viitoare a CVSC este compararea oportunităților de flux identificate în analiză cu cerințele necesare pentru eficiența maximă a procesului. Starea ideală a procesului se formează cu parametrii ideali ai fiecărei etape, fluxurile de informații și rutele logistice și starea țintă de care este nevoie în acest moment. În aceeași etapă, se efectuează o evaluare economică preliminară: se determină un beneficiu unic și permanent din transformarea fluxului în starea țintă.

Elaborarea unui plan de tranziție la starea țintă este o etapă de planificare pas cu pas a secvenței și calendarului acțiunilor reale care sunt necesare pentru trecerea la o nouă stare de flux fără a aduce atingere Clientului extern. Modificările se referă atât la fluxurile materiale, cât și la fluxurile de informații, precum și la modificări ale documentației de reglementare existente pentru a elimina contradicțiile sau dublările.

Următorii pași, cum ar fi faza de implementare și stabilizare, nu mai sunt relevante în mod direct pentru aplicarea instrumentului CVSC, deoarece scopul cartografierii ca instrument este de a detecta pierderile și de a determina cele mai eficiente opțiune posibilă construirea fluxului. In aceasta situatie, trebuie inteles ca orice sistem care este manipulat are nevoie de ceva timp (in functie de gradul de manipulare si de calitatea sistemului) pentru a incepe sa functioneze stabil. În timpul implementării măsurilor, trebuie asigurată monitorizarea constantă a conformității cu modificările. Noile standarde ar trebui testate în practică, personalul ar trebui să fie instruit, informat și să se obișnuiască treptat cu schimbările.

Tabelul 2.1 Algoritm de mapare

|

Nume |

Consecințele săriturii unei etape |

|

|

stabilirea obiectivelor |

Scăderea eficienței din cauza risipei de resurse, scăderea nivelului de motivare a grupului de lucru. |

|

|

Instruire |

Eficiență redusă din cauza lipsei de ritm de lucru, încetinind procesul |

|

|

Selectarea produselor (familii de produse) |

Scăderea eficienței datorită impactului asupra părților nesemnificative ale fluxului (funcționează fără aplicarea regulii Pareto) |

|

|

Formarea KPSC „ca atare” |

Perturbarea muncii |

|

|

Analiza CVSC |

Perturbarea muncii |

|

|

Formarea KPSC „așa cum va fi” |

Perturbarea muncii |

|

|

Elaborarea unui plan de tranziție |

Perturbarea muncii |

|

|

Următorii pași (implementare) |

Perturbarea muncii |

În ciuda faptului că nu toate etapele algoritmului de mapare duc la o defecțiune a muncii (neprimirea sau anularea rezultatelor și inutilitatea continuării muncii), fiecare dintre ele afectează eficiența muncii în ansamblu. Acest lucru poate fi văzut în tabelul 2.1. Pierderea eficienței performanței muncii la fiecare etapă cu 10%, indiferent de modul în care este măsurată, pur din punct de vedere matematic, la a opta etapă (implementarea măsurilor), în loc de eficiență de 100%, este deja de doar 47,83% (0,97 * 100% \u003d 47,83%). Deoarece fiecare etapă conține mai mulți pași mici care conțin oportunități potențiale de a face greșeli și tentații de a le ignora, efectuând toți pașii necesari cât mai precis și în detaliu posibil, puteți crește potențiala eficiență a stării țintă a procesului și, prin urmare, , ne străduim pentru rezultatul final maxim posibil.

Formarea stării actuale

Primul pas în modelarea stării curente a CVSC este definirea procesului în sine. Este necesar să răspundem la întrebările: „cum se numește procesul care este luat în considerare” și „unde sunt limitele acestui proces?” Formularea numelui procesului este în mod deliberat evidențiată ca o subetapă separată în formarea stării curente. Formularea numelui procesului va determina conținutul, limitele și, în consecință, toate lucrările ulterioare. Denumirea procesului ar trebui să aibă o formulare clară și lipsită de ambiguitate, care să reflecte esența procesului, vizualizată ca titlul actualului CVSC.

În continuare, este necesar să se determine intrările și ieșirile procesului luat în considerare, durata acestuia, adică este necesar să se determine limitele în care va fi luat în considerare fluxul selectat. În maparea la nivelul întregii organizații, limitele pot fi furnizori și clienți externi, cu excepția cazului în care se decide altfel de către obiectivele și decizia managerilor. a masura producție separată sau ateliere, unii Furnizori și Clienți interni și externi pot fi definiți prin limite: ateliere adiacente, unități de producție etc. Definirea limitelor este necesară pentru o direcție clară de lucru, deoarece în procesul de cartografiere se poate lăsa dus de cap luând în considerare informații care nu sunt interesante și inutile pentru atingerea scopului. Astfel, petrecând un minim de timp pentru a marca granițele procesului luat în considerare, vizualizând aceste limite (schematic, sau împreună cu numele procesului), vă puteți asigura împotriva muncii inutile și neproductive. În diferite cazuri, pot exista mai mulți Furnizori și Clienți. De exemplu, atunci când fabricarea unui produs necesită mai multe tipuri de materii prime, materiale sau semifabricate furnizate de diferiți furnizori, indiferent dacă acestea sunt interne sau externe, sau când un produs este expediat către mai mulți Clienți. În practică, este mai convenabil să începeți cu ieșirile procesului și apoi, revenind de-a lungul lanțului tehnologic, să determinați intrările procesului. După determinarea intrărilor și ieșirilor și când au apărut limitele, puteți trece la definirea etapelor procesului luat în considerare, adică conținutul său intern.

Fiecare produs are propria tehnologie și trece prin anumite etape de producție (operații) în procesul de transformare a acestuia în produs. În etapa de determinare a etapelor procesului, membrii echipei vizualizează conținutul general al procesului, indicând prin ce operațiuni (etape ale procesului) trece produsul în procesul de transformare a acestuia într-un produs finit.

Aici consider că este necesar să explic de ce se folosesc doi termeni: operație și pas de proces. KPSC, în funcție de procesul luat în considerare, poate avea mai multe niveluri. O etapă a procesului la scară largă în CVSC poate fi reprezentată ca un CVCC la scară mai mică, în care intrarea și ieșirea vor fi adiacente etapelor considerate (anterioare și ulterioare) ale procesului la scară largă.

Următorul pas este definirea parametrilor etapelor procesului. Dintre varietatea de parametri posibili, este necesar să se aleagă pe cei care trebuie studiați în etapa de analiză. În această situație, este necesar să vă adresați următoarele întrebări: „care sunt scopurile și obiectivele?” și „ce parametri pot fi folosiți pentru a le influența?” Anumiți parametri ai etapelor procesului sunt vizualizați sub fiecare pas (figura 2.1).

În acest exemplu, principalii indicatori sunt:

- · Timpul de ciclu al unei operații în care se efectuează o operație pe o unitate de produs, de exemplu, un cadru de bicicletă este sudat sau un set de roți este asamblat. Utilizați unități uniforme și scale de măsură, acestea vor simplifica foarte mult sarcina. Timp de creare a valorii (Vst), pg.u. timpul foarte util pentru care Clientul este gata sa plateasca, timp in care produsul este modificat sau dobandeste proprietatile necesare Clientului. De exemplu, în cazul sudării cu cadru, timpul de creare a valorii este timpul de contact simultan dintre cele două piese de sudat și electrodul de sudare (presupunând că se efectuează sudarea electrică). Toate celelalte acțiuni (pregătire, schimbare, fixare etc.) sunt pierderi.

- · Numărul de lucrători implicați în fiecare operațiune. Aici luăm în considerare doar acei lucrători care sunt implicați în procesul de transformare a produsului și de adăugare de valoare. Dacă nu se specifică altfel de sarcinile atribuite, nu luăm în considerare managerul și personal de serviciu precum maiștri și curățători, distribuitori de lucrări etc., precum și personal de logistică care mută produsul între etapele procesului.

- Timpul de schimbare este timpul necesar pentru a trece de la un tip de produs la altul, în exemplul nostru, acestea sunt modele de biciclete care au tehnologii și design diferite de producție.

- · Procentul de căsătorie corectabilă și ireparabilă, i.e. proporția de părți care părăsesc fluxul în considerare fie pentru totdeauna, fie se deplasează la începutul uneia dintre etapele anterioare ale procesului.

Figura 2.1. Opțiuni pentru etapele procesului

Următorul pas este ocolirea procesului sau Go-Look-See (du-te, uită-te și observă). Acesta este unul dintre principiile Lean, care înseamnă rezolvarea problemelor la punctul de origine, precum și luarea deciziilor din punctul de creare a valorii, adică. atunci când apare o problemă, este necesar să mergeți și să căutați, obținând cele mai fiabile informații. În ceea ce privește cartografierea, obiectivele principale ale Go-Look-See sunt să vezi etapele transformării produsului cu proprii tăi ochi, să colectezi cantitatea maximă de date fiabile despre procesul în cauză. Conform principiilor Lean, atunci când apare o problemă, trebuie să mergi la locul descoperirii ei, să evaluezi amploarea problemei, motive posibile apariția acestuia și luați decizii pe baza informații la zi primit direct pe loc, și nu din cuvintele subordonaților transmise de-a lungul lanțului.

Separat, merită subliniată construcția diagramei „spaghete”. Când lucrați cu CVSC, o diagramă „spaghete” este o diagramă a mișcării unui produs (în unele cazuri, o persoană, materiale etc.) aplicată la amenajarea unui șantier (fabrică, atelier, loc de muncă etc.). Numele corespunde liniilor de pe aspect, asemănător cu o farfurie de „spaghete”. Această diagramă este necesară pentru o reprezentare vizuală a traseului și distanței pe care produsul în cauză o face în procesul de transformare a acestuia în produs finit. Afișează vizual pierderile în timpul transportului din cauza rutelor suboptime, a locației punctelor de livrare sau a operațiunilor și vă permite să măsurați aceste pierderi prin calcularea distanței. Pentru a construi o diagramă de spaghete, aveți nevoie de un aspect sau o diagramă a zonei în care funcționează fizic procesul în cauză. Pentru cartografierea la scară de fabrică, aceasta va fi aspectul instalației; pentru cartografierea la scară de site, va fi aspectul site-ului. La etapa de determinare a etapelor procesului (operațiilor), locațiile efective ale etapelor corespunzătoare ale procesului sunt marcate pe layout pe baza avizului experților membrilor echipei. Acestea vor trebui numerotate corespunzător pentru a fi conectate la KPSC. În timpul Go-Look-See, datele de planificare sunt verificate pentru conformitatea cu realitatea, în caz de discrepanță se fac ajustări.

Algoritmul general pentru construirea stării curente CVSC arată ca în diagrama bloc (Figura 2.2). Rezultatele lucrării, după cum se poate observa din diagramă, sunt două documente complete: diagrama spaghetelor și starea actuală a KPSC.

Figura 2.2 Algoritm general pentru construirea stării curente CVSC

Analiza CVSC

Etapa de analiză este cea mai importantă în ceea ce privește utilizarea potențialului membrilor echipei, cunoștințelor și abilităților acestuia în manipularea diverselor metode și instrumente de analiză. Există o mulțime de metode de analiză, precum și instrumentele folosite, dar în raport cu fluxul de valoare, vreau să iau în considerare direcția clasică de analiză - analiza „blocurilor de flux”.

Analiza blocajelor este necesară pentru a dezvolta măsuri care să aducă fluxul de trafic în conformitate cu nevoile Clientului. Cel mai eficient din punct de vedere indicatori economici- aceasta este munca in conformitate cu nevoile Clientului, cand producem doar ceea ce este necesar la momentul potrivit. Un astfel de sistem presupune absența supraproducției, a stocurilor în exces în flux și a altor pierderi care decurg din aceasta. Un indicator care caracterizează ritmul de producție în concordanță cu nevoile Clientului este timpul takt. Timpul Takt (Tt) este întotdeauna o valoare calculată, care este raportul dintre timpul disponibil pentru producție (timpul net pentru lucru fără prânz și pauze reglementate) și nevoia Clientului de produse pentru o anumită perioadă de timp. Cu alte cuvinte, takt time este perioada de timp după care Clientul dorește să primească o unitate de producție. Producție perfect sincronizată (producție fără pierderi), în care fiecare etapă a procesului (operație) se desfășoară sub timp takt (de exemplu, timpul de ciclu al unei operațiuni este egal cu sau puțin mai mic decât timpul takt).

Timp Takt \u003d Timp disponibil pentru muncă, sec / Nevoie de produse, buc

Figura 2.3 Algoritmul general de analiză a blocajelor

Algoritmul general de analiză a blocajului de flux este prezentat în Figura 2.3. După cum sa menționat deja, analiza începe cu calcularea timpului takt. Următorul pas este să rafinați timpul de ciclu al etapelor procesului. Durata ciclului de operare (denumită în continuare timp ciclului) - perioada de timp în care fiecare proces (operație) produce o unitate de ieșire, include o mică parte din timpul de creare a valorii și multe pierderi. Vreau să atrag atenția asupra diferenței dintre timpul takt și timpul ciclului. Timpul Takt este o perioadă de timp pentru lansarea unei unități a unui produs, idealizată pentru nevoile Clientului. . Durata ciclului este perioada reală, luând în considerare toate pierderile și factorii care afectează negativ producția. Esența etapei de clarificare a timpului ciclului este verificarea datelor fiecărei etape a procesului (funcționării) pentru conformitatea cu formularea de mai sus, deoarece mici abateri ale acestor date nu numai că pot provoca apariția pierderilor, ci și pot desincroniza complet activitatea firului, făcând munca ulterioară inutilă.

Construcția diagramei Yamazumi (diagrama sarcinii) este o reprezentare vizuală a sarcinii fiecărei etape a procesului (operație) sub formă de diagrame cu bare (Figura 2.4). Pentru a construi un Yamazumi d., trebuie cunoscute trei elemente: timpul takt calculat, timpul de ciclu al fiecărei etape a procesului (operație) și secvența de execuție a pasului procesului (operație). Timpul este trasat de-a lungul axei y, toate etapele procesului (operației) sunt enumerate în ordine de-a lungul abscisei. Înălțimea coloanei fiecărei operațiuni corespunde timpului său de ciclu. Timpul takt este vizualizat ca o linie orizontală la nivelul corespunzător. Secvența de execuție a unei etape a procesului (operație) constă în adăugarea de valoare și pierderi, reflectate în culorile verde și respectiv roșu. La acest pas, starea actuală a diagramei este construită pe baza datelor colectate. Datorită specificului proceselor luate în considerare, unele dintre etapele (operațiile) ale acestora pot fi reechilibrate. Reechilibrarea se referă la redistribuirea sarcinii operațiunilor pentru a o alinia cu timpul takt. La reechilibrare, are loc o schimbare a secvenței în cadrul etapei de proces (operare) și transferul componentelor acestora de la etapele mai încărcate la mai puțin (3 și 4). Reechilibrarea este efectuată de membrii echipei (grupuri transversale), care trebuie să includă o persoană care cunoaște caracteristicile tehnologiei și un maistru de producție care cunoaște direct specificul operațiunilor de echilibrare, precum și reprezentanți care înțeleg cerințele. ale Clientului și caracteristicile tuturor etapelor luate în considerare ale procesului (operațiilor). De exemplu, dacă măsurați execuția mai multor operații secvențiale simple, puteți constata (în cele mai multe cazuri se întâmplă) că timpul de ciclu al unor operații diferă cu un ordin de mărime. În ceea ce privește fluxul, asta înseamnă că cineva nu are timp să prelucreze produse - operațiuni cu un timp de ciclu lung, iar cineva produce stoc în exces, sau lucrează „neîncetat” - operațiuni cu un timp de ciclu mai scurt. Reechilibrarea folosind vizualizarea sub forma lui D. Yamazumi vă permite să redistribuiți acțiunile individuale între operațiuni, desigur, dacă tehnologia, securitatea și bunul simț permit, reducând astfel la minimum costul total. În exemplul prezentat în figură, ca urmare a muncii depuse, au fost optimizate activități care nu creează valoare, cum ar fi, de exemplu, nr. 5 în operațiunea 1 și nr. 4 în operațiunea 2 (Figura 2.5). Pentru a încărca toate operațiunile sub măsura din exemplul de mai sus, acțiunile de la operația 4 (nr. 5,3) și operația 3 (nr. 6,7) au fost separate într-o a cincea operație suplimentară. În cazul în care timpul de takt a fost mai lung (Linia era mai mare), echilibrarea ar fi optimă prin mutarea diferitelor acțiuni între operații, de ex. fără nicio operațiune suplimentară.

Figura 2.4 Diagrama lui Yamazumi Figura 2.5. Reechilibrare cu vizualizare

Operatiile reechilibrate nu trebuie incarcate exact la ora takt (Bt = Tt), sa existe intotdeauna o mica rezerva de 5-10% in functie de stabilitatea procesului in cauza in cazul unor probleme neprevazute si pentru a evita supraincarcarea lucratorilor. De fapt, există o alegere: sub ce valoare a timpului se echilibrează operațiunile, deoarece este evident că o rezervă mică este un risc inerent deliberat de a perturba sarcina, iar o rezervă mare descurajează personalul. De regulă, transferul acțiunilor individuale se efectuează între operațiunile învecinate, iar slăbirea rezultată (dacă există) ar trebui să rămână la ultima operațiune (cea mai apropiată de client) pentru a oferi o mai mare flexibilitate în rezolvarea problemelor emergente.

Rezultatul divizării este o listă de „gâturi de sticlă” și Pareto d. (Figura 2.6 și Tabelul 2.2), reflectând principalele riscuri ale fluxului. Diagrama Pareto este construită pe baza abaterilor timpului de ciclu al operațiunilor față de timpul takt, astfel încât este posibil să se evidențieze lista principală de operații care constrâng cel mai puternic întregul flux luat în considerare. Evaluarea fluctuațiilor nevoilor clienților într-o anumită perioadă de timp, de exemplu, Anul trecut, se poate presupune că în cursul anului următor timpul takt poate varia între 10 - 1596 din valoarea medie. Aceasta înseamnă că, prin optimizarea operațiunilor luate în considerare, ar trebui să fie posibilă, dacă este necesar, reîncărcarea acestora pentru a satisface cererea crescută. Este necesar să înțelegeți toate limitările și să anticipați riscurile înainte ca acestea să devină probleme. Acesta este pasul „determinarea potențialului prin Vc”. Poate că lista operațiunilor care trebuie „brodate” va crește.

Figura 2.6 Diagrama Pareto a analizei blocajelor de flux

Tabelul 2.2 Lista blocajelor de flux

Starea viitoare a OPC

Trebuie remarcat imediat că este necesar să se facă distincția între conceptele de „stare viitor”, „stare ideală” și „stare țintă”.

Starea ideală a KPSC este o hartă de flux construită în conformitate cu principiile formării stării viitoare și cât mai aproape de ideal. Acesta este de obicei numărul maxim de operațiuni aliniate la timpul takt, aliniate conform sistemului de tragere sau un flux de produse individuale cu un timp minim de tranzit al produsului. În practică, starea ideală a KPSC este limitată doar de imaginația membrilor echipei, neexistând o limită a perfecțiunii.

Starea țintă a KPPS este o hartă a fluxului îmbunătățită în comparație cu starea actuală într-o anumită măsură, corespunzătoare scopurilor și obiectivelor stabilite. Privind la scara de îmbunătățire, starea țintă este între actual și ideal.

Starea viitoare este de obicei un concept general al stării curente a CUSC transformat după îmbunătățiri, termenul fiind folosit atât în raport cu starea ideală, cât și cu starea țintă a fluxului. Se dovedește că, pentru a atinge obiectivele, trebuie mai întâi să vă formați o imagine ideală, trecând peste obiective, oportunități, paradigme negative existente și apoi să reveniți la ceea ce este necesar în acest moment.

Algoritmul propus pentru formarea KPSC este prezentat în diagrama bloc (Figura 2.7).

Primul punct din algoritm este clarificarea cerințelor Clientului”, aici este necesar să reamintim obiectivele formulate la începutul lucrării. Ei bine, dacă nu au fost uitate pe parcursul întregii lucrări. Înainte de a construi o nouă stare a procesului (flux), este necesar să ne amintim cine este Clientul (fie intern sau extern) și ce așteaptă el de la noua stare a procesului, cum poți să-i anticipezi dorințele? La acest pas are loc o anumită restructurare a gândirii membrilor echipei la nevoile Clientului și începutul gândirii idealizate.

Figura.2.7 Algoritm pentru formarea CVSC

Următorul pas - predarea principiilor formării viitoare a statului - necesită o atenție deosebită. Liderul echipei și membrii echipei ar trebui să revizuiască aceste principii în detaliu înainte de a continua. După stăpânirea principiilor, membrii echipei formează pas cu pas starea ideală a etapelor procesului, începând de la Client (de la sfârșitul lanțului tehnologic) până la Furnizor (începutul lanțului tehnologic), aplicând consecvent principiile la fiecare etapă a procesului (operaţiei). Este important să verificați și să vă asigurați că sunt luați în considerare toți pașii procesului.