Dacă este posibil, includerea în procesul de producție este izolată. Proces de fabricație. Ciclul de producție și structura acestuia

5.3.1. Legile organizarii productiei

și competitivitatea

Orice știință trece în mod constant prin trei etape de dezvoltare: acumularea de material, sistematizarea lui, stabilirea legilor. Logistica ca știință se află în prezent la cotitura celei de-a doua etape. Sistematizarea materialului disponibil nu a fost încă finalizată și, în paralel, se încearcă definirea principiilor și identificarea tiparelor de optimizare a proceselor fluxului. Ca știință și practică, logistica își propune să îmbunătățească organizarea sistemelor de producție și, prin urmare, interacționează strâns cu organizarea producției ca știință a proiectării, creării și dezvoltării sistemelor de producție. Legile și modelele de organizare a producției sunt baza pentru rezolvarea problemelor logistice.

În prezent, în teoria organizării producției se pot distinge două grupe de legi: legile organizării sistemelor de producție și legile organizării proceselor de producție. Identificarea și descrierea modului în care legile de organizare a proceselor de producție extrem de eficiente, ritmice, se manifestă ca o mare realizare în teoria modernă a organizării producției. Acestea sunt următoarele legi:

Legea mișcării ordonate a obiectelor muncii în producție;

Legea sincronizării calendaristice a duratei operațiunilor tehnologice;

Legea apariției proceselor principale și auxiliare de producție;

Legea rezervarii resurselor in productie;

Legea ritmului ciclului de producție al îndeplinirii comenzii.

Utilizarea legilor de mai sus ale organizării proceselor de producție vă permite să planificați și să mențineți munca ritmică a unităților de producție ale întreprinderii, adică să lucrați sub forma unei organizări raționale a proceselor de producție, în care procesele de producție piese individuale, seturi de piese și execuția comenzilor individuale de program sunt combinate conform unui plan prestabilit. Această combinație asigură o muncă ritmică ca o reînnoire continuă a întregului proces de producție simultan (în paralel) în toate departamentele de producție și la fiecare loc de muncă în strictă conformitate cu proporționalitatea planificată, fluxul direct tehnologic și fiabilitatea justificată economic a eliberării produselor la timp și de calitate corespunzatoare.

Organizarea și întreținerea muncii ritmice a fiecărei întreprinderi și a unităților sale de producție permite eliminarea tradițională a pierderii de resurse a timpului de lucru a lucrătorilor și a echipamentelor (și acestea se ridică la cel puțin 40 \% din valoarea inițială a resurselor) pentru organizare și motive tehnice. Organizarea și menținerea muncii ritmice a fiecărei întreprinderi presupune rezervarea intenționată a resurselor în termen de până la 5-8 \% din valoarea lor inițială. Și în cele din urmă, organizarea și menținerea muncii ritmice a fiecărei întreprinderi îi oferă acesteia avantaje competitive: conducere la un cost minim, termen de livrare garantat pentru comenzi, individualizarea produselor în funcție de cerințele clienților, reglarea flexibilă a volumelor de producție, extinderea serviciilor și o serie de alte avantaje.

5.3.2. Legea mișcării ordonate

obiecte de muncă în producţie

Lipsa tradițională de standardizare și tipificare a rutelor tehnologice individuale pentru fabricarea diferitelor denumiri de obiecte de muncă (piese) provoacă mișcarea lor dezordonată, aproape haotică, în producție. Acest lucru este ușor de observat dacă rutele de mișcare a pieselor sunt impuse asupra aspectului întreprinderii și al unităților sale de producție care sunt implicate în fabricarea lor. Cu o mișcare haotică a pieselor, timpul de finalizare a unei anumite operațiuni sau de fabricație a unui produs în ansamblu poate fi determinat numai în ordinea unei prognoze conform unuia sau altuia model probabilistic.

Această caracteristică a organizării procesului de producție în spațiu și timp face posibilă formularea legii mișcării ordonate a obiectelor muncii în producție: fără organizarea prealabilă a mișcării obiectelor muncii de-a lungul rutelor tehnologice standard interdepartamentale și intrashop, planificare. a cursului producţiei este în general imposibil. De fapt, dacă se cunoaște direcția de mișcare și viteza medie a acesteia, atunci, evident, este posibil să se stabilească limita de timp pentru atingerea unui punct dat de pe traseul deplasării. Acest lucru este foarte important atunci când planificați cursul producției pentru comenzi individuale.

În mod tradițional, se crede că procesarea unui lot de piese la o operațiune tehnologică este mișcarea acestui lot, iar timpul interoperativ al acestuia așteaptă eliberarea unui loc de muncă ulterior sau a unei lucrări inactive în timp ce se așteaptă finalizarea procesării acestui lot. lot de piese într-o operațiune anterioară este timpul pauzelor în cursul procesului de producție. Durata pauzelor are o natură cu probabilitate medie, prin urmare, planificarea fiabilă a timpului de producție este posibilă numai atunci când se utilizează cel mai probabil calendarul de lucru.

Mișcarea ordonată a pieselor în producție se poate realiza în două moduri:

1) standardizarea și tipificarea rutelor tehnologice interdepartamentale și intrashop;

2) proiectarea unei scheme tipice de deplasare a obiectelor de muncă în producție (TSD PT).

Standardizarea și tipificarea traseelor tehnice nu permite luarea în considerare a tuturor posibilităților în formarea fluxurilor de materiale unidirecționale, în timp ce proiectarea TSD PT pe baza proiectării și clasificatorului tehnologic al obiectelor de muncă pentru întregul program de producție asigură utilizarea a tuturor posibilităţilor potenţiale de organizare a fluxurilor de materiale unidirecţionale. TSD PT face posibilă reducerea de peste zece ori a numărului diferitelor rute tehnologice interdepartamentale (linii de secționare). Utilizarea TSD PT duce, de asemenea, la o reducere drastică a numărului de conexiuni intra-producție între secțiuni, reduce foarte mult complexitatea și intensitatea muncii de planificare și management al producției și, în plus, creează necesarul baza organizatorica coordonarea calendarului de lucru cu o încărcătură completă de locuri de muncă planificate și unități de producție cu lucrările minime necesare și complete în curs.

O creștere a ordinii mișcării obiectelor de muncă în producție este facilitată de succesiunea rațională a lansării pieselor în producție. Ordinea lansării în producție a pieselor în funcție de diferite criterii poate asigura fie o reducere a duratei ciclului total de producție al pieselor luate în considerare, fie o scădere a timpului de nefuncționare în cadrul turei a locurilor de muncă, fie o creștere a durabilității procesul de producție conform programului. Profitarea acestor oportunități contribuie și la creșterea eficienței producției.

5.3.3. Manifestarea legii continuităţii cursului

proces de producție

Procesul de producție are loc în timp și spațiu. Timpul procesului de producție este caracterizat de durata ciclului de producție, timpul de nefuncționare a locurilor de muncă și timpul petrecut de obiectele de muncă. Toate cele trei caracteristici, în special ultimele două, depind puternic de valoarea duratei maxime a uneia dintre operații, durata medie a tuturor operațiunilor și gradul de asincronizare a duratei operațiunilor. Fluxul spațial al procesului de producție se caracterizează prin: a) structura de producție; b) structura resurselor disponibile; c) succesiunea și structura costurilor cu forța de muncă necesare pentru fabricarea produselor în implementarea programului de producție al întreprinderii.

O schimbare în organizarea mișcării în timp a obiectelor de muncă duce în mod constant la aceleași rezultate: se modifică durata ciclului de producție, se modifică timpul total de inactivitate a locurilor de muncă și se modifică timpul total de așezare interoperativă a obiectelor de muncă. Durata efectivă a ciclului de producție, în comparație cu cea calculată, este estimarea finală care caracterizează nivelul de fiabilitate și calitate a calculelor planificate calendaristice ale progresului producției. Minimizarea pierderilor de producţie din timpul total de nefuncţionare a locurilor de muncă şi din timpul total de aşezare interoperativă a obiectelor de muncă caracterizează nivelul de organizare şi eficienţă a procesului de producţie.

Orice modificare în organizarea mișcării obiectelor de muncă în spațiu, în conformitate cu legea mișcării ordonate, nu ar trebui să încalce unidirecționalitatea fluxurilor de materiale. În caz contrar, se vor pierde fiabilitatea calculelor programate și fiabilitatea îndeplinirii la timp a obligațiilor de furnizare a produselor.

Așezarea interoperativă a obiectelor de muncă și timpul de nefuncționare a locurilor de muncă în procesul de fabricație a produselor servesc ca un fel de compensatoare calendaristice care egalizează durata calendaristică a operațiunilor tehnologice adiacente în zonele de producție. Eficiența procesului de fabricație depinde de care dintre rosturile de dilatație calendaristice se utilizează în mai mult sau mai puțin volum. În procesul de producție, timpul de culcare interoperativă a obiectelor de muncă și timpul de oprire a locurilor de muncă sunt opuse unul altuia ca compensatori calendaristici diferiți care exclud din procesul de producție diverse elemente ale producției: fie muncitorul, cât și mijloacele de muncă, sau obiectele muncii.

Chiar și la o examinare mai atentă, este evident că în condiții nu producție în linie preferabil încărcării continue a locurilor de muncă. Acest lucru este confirmat de o analiză mai profundă a pierderilor de producție de la 1 oră de oprire la locul de muncă și 1 oră de culcare a unui lot de obiecte de muncă. În condițiile producției continue, dimpotrivă, este de preferat timpului de oprire a locurilor de muncă, deoarece o întârziere a deplasării unui obiect de muncă timp de 1 oră echivalează cu oprirea fiecărui loc de muncă al unei linii de producție timp de 1 oră. Compararea pierderilor de producție de la 1 oră de oprire la locul de muncă și de la 1 oră de culcare a unui lot de obiecte de muncă ne permite să formulăm câteva reguli pentru alegerea metodelor raționale (eficiente) pentru organizarea calendaristică a procesului de producție:

În toate tipurile de producție, 1 oră de timp inactiv al locului de muncă și 1 oră de minciună a unui lot din obiectul muncii sunt opuse unul altuia nu numai ca compensatori diferiți care egalizează durata operațiunilor, ci și ca pierderi de producție. care sunt diferite ca mărime;

În producția fără flux, procesul de producție ar trebui organizat conform principiului sarcinilor de lucru continue, spre deosebire de principiul mișcării continue a obiectelor de muncă în producția în flux;

Alegerea principiului organizării procesului de producție (încărcarea continuă a muncitorilor sau mișcarea continuă a obiectelor de muncă) în condiții specifice este determinată de raportul pierderilor de producție de la locurile de muncă neîntrerupte și de la obiectele de muncă întinse.

5.3.4. Manifestarea legii ritmului ciclului de producţie

fabricarea produsului

Legea ritmului ciclului de producție de fabricare a unui produs se manifestă de fiecare dată când, în procesul de fabricație a unui produs individual sau a părților sale, se formează sau se fixează un consum inegal de resurse de timp de lucru al lucrătorilor și al echipamentelor în raport cu acestea. ciclurile de producție (timpul producției lor).

Legea ritmului ciclului de producție al fabricării unui produs este un set obiectiv existent de relații cauzale semnificative între parametrii programului de producție al unei întreprinderi (adică, compoziția, calendarul, prioritățile, proporțiile instalațiilor de producție și munca lor structurală). intensitatea), pe de o parte, și structura elementelor de producție (de exemplu, structura resurselor timpului de lucru a diferitelor locuri de muncă ale producției principale), consumate în producție, pe de altă parte.

Legea ritmului ciclului de producție al fabricării unui produs este o relație esențială care: a) se manifestă în coordonarea și armonizarea proporțiilor cantitative organizatorice și tehnologice ale elementelor de împerechere ale procesului de producție (obiecte de muncă, muncitori și locuri de muncă). ) în spațiu și timp; b) depind de parametrii programului de producţie şi de specificul organizării producţiei la întreprindere şi la fiecare loc de producţie. Este bine cunoscut faptul că coordonarea lucrărilor doar la timp este o garanție insuficientă a executării la timp a comenzii. Lucrarea ar trebui să fie interconectată atât din punct de vedere al timpului, cât și din punct de vedere al volumului și structurii resurselor utilizate în timp și spațiu.

Consumul inegal de resurse materiale și de muncă în timpul ciclului de producție de fabricație a unui produs este observat de mult timp. Așadar, la începutul anilor 1930, s-a propus să se organizeze o distribuție uniformă a tuturor „lucrărilor de producție” asupra produsului pe tot parcursul ciclului său de producție prin intermediul unei redistribuiri calendaristice a proceselor de fabricație a pieselor de produs. Cu toate acestea, în practică, chiar și cu un studiu atent al programelor calendaristice pentru fabricarea produselor, este imposibil să se obțină o „capacitate de producție a procesului” uniformă ca mărime.

Inegalitatea costurilor forței de muncă în ceea ce privește dimensiunea și structura în timpul ciclului de producție al fabricării unui produs este determinată de tehnologia de producție (o anumită secvență de operațiuni tehnologice), care provoacă, de exemplu, schimbări bruște în dimensiunea și structura costurilor cu forța de muncă. la momentul finalizării operaţiilor tehnologice asupra unui set de piese de produs. Deci, la momentul lansării pieselor conducătoare, numărul locurilor de muncă în care se efectuează primele operații asupra pieselor setului produsului considerat este foarte limitat în comparație cu numărul de piese ale setului.

Pe de o parte, numărul de locuri de muncă în care sunt efectuate primele operațiuni ale procesului tehnologic este mult mai mic decât numărul total de locuri de muncă implicate în producție; pe de altă parte, nu toate locurile de muncă pe care se efectuează primele operațiuni pot fi ocupate cu fabricarea de piese pentru setul produsului în cauză, întrucât concomitent cu piesele a acestui produs sunt lansate detalii despre alte produse. Prin urmare, la momentul lansării pieselor de frunte în zona de prelucrare, fața locurilor de muncă care participă simultan la fabricarea pieselor din setul în cauză este nesemnificativă și mult mai mică decât numărul mediu estimat de locuri de muncă care trebuie să participe la fabricarea de piese din setul acestui produs în mod continuu pe tot parcursul ciclului de producție al produsului.

După ce părțile conducătoare ale setului au trecut de primele operațiuni tehnologice, toate celelalte părți ale setului sunt treptat puse în funcțiune. Din momentul lansării primei părți a kit-ului până la primul pas al procesului și până în momentul lansării primei părți a kit-ului, procesul de fabricare a unui kit de piese este desfășurat până la ultimul pas al procesului. Frontul locurilor de muncă angajate simultan în fabricarea pieselor acestui set, din momentul lansării, începe să crească și atinge maximul în momentul finalizării primei operațiuni a procesului (în momentul finalizării prelucrării părți ale platoului pe prima operațiune a unui traseu tehnologic tipic).

Dacă se realizează cea mai bună organizare a procesului de producție în timp și spațiu, atunci se aplică regula „secțiunii de aur”: în momentul corespunzătoare punctului „secțiunii de aur”, ciclul de producție de fabricare a setului de piese sub considerația este împărțită în două părți; în plus, ciclul de producție pentru fabricarea unui kit este atât de legat de partea sa mai mare, întrucât această mare parte a ciclului se referă la una mai mică (Fig. 5.2).

În punctul „secțiunii de aur”, numărul de locuri de muncă implicate în fabricarea pieselor de trusă, de regulă, este de două ori mai mare decât media

Orez. 5.2. Curba secțiunii de aur:

curba KSC arată modul în care procesul de producție ar trebui să se dezvolte optim dacă este necesar să se efectueze volumul de lucru al OABS pentru 100 de unități. timp. Lucrarea planificată cu volumul de OABS poate fi finalizată la timp dacă în punctul „secțiunii de aur” M (Tc == 61,8) pentru a atrage resurse în cantitate de cel puțin Q (59 unități). Proprietățile „secțiunii de aur”: I) punctul M împarte linia OS în proporția OS: OM = OM: MS; 2) punctul L împarte linia MS în proporție SM: LM = LM: LS; 3) aria de sub curba „secțiunii de aur” KSC ar trebui să fie egală cu aria dreptunghiului OABS

numarul mediu de locuri de munca alocate in planul de fabricatie a setului de piese considerat. Pentru un proces de fabricație optim pentru un set de piese, punctul „raport de aur” ar trebui să fie între 2/3 și 3/4 din durata ciclului de prelucrare a setului de piese în cauză. În acest moment, locurile de muncă sunt implicate simultan în fabricarea pieselor acestui set, unde se efectuează operații intermediare și de finisare ale traseului tehnologic de fabricare a unui set de piese.

Din momentul în care prelucrarea unui set de piese este finalizată la prima operație, procesul de fabricație a setului de piese luat în considerare începe să se ruleze. Frontul locurilor de muncă se micșorează treptat. Pe măsură ce se completează din ce în ce mai multe părți ale setului în cauză, numărul de lucrări intermediare care lucrează simultan este mult redus. La sfârșitul ciclului de fabricație al setului de piese luate în considerare, sunt în funcțiune numai lucrări de finisare.

Din cele de mai sus, se poate trage următoarea concluzie: în timpul ciclului de prelucrare a unui set de piese de produs într-un singur departament, frontul lucrărilor variază foarte mult ca număr și compoziție. Ritmul ciclului de producție al fabricării unui produs este o combinație naturală a proceselor de extindere și pliere a producției de seturi de semifabricate, piese, unitati de asamblare produse pe etapele de producție și zonele de producție și în fiecare unitate de producție - o schimbare naturală a volumului și compoziției muncii efectuate pe fiecare set de obiecte de muncă ale unui produs dat în raport cu ciclul de producție de fabricație a unui set de piese din acest unitate. În același timp, o modificare a duratei ciclului de efectuare a muncii asupra unui set de obiecte de muncă ale unui produs dat în orice unitate de producție nu modifică proporțiile interne ale distribuției volumului și compoziției acestor lucrări în raport cu aceleași cote ale ciclului de producție ale ansamblului de obiecte de muncă luate în considerare. Prelungirea ciclului de producție pentru fabricarea unui set de obiecte de muncă, de regulă, este asociată cu o scădere a numărului de locuri de muncă alocate pentru fabricarea acestui set.

Există trei metode posibile de modelare a ritmului ciclului de producție de fabricație a unui produs: statistică, statică și dinamică. Ca metodă statistică se utilizează modelarea statistică a procesului de fabricație a produsului și, pe această bază, se elaborează un standard de distribuție calendaristică a intensității muncii produsului în raport cu ciclul său de producție. Metoda de modelare statistică a ritmului ciclului de producție de fabricație a unui produs este relativ simplă. Sunt selectate toate ținutele operaționale pentru care s-a plătit fabricarea unui produs deja lansat. Ținutele sunt sortate pe atelier, pe grupe de echipamente interschimbabile și speciale. Apoi, o sortare suplimentară a comenzilor din fiecare grup este efectuată pe intervale calendaristice în conformitate cu termenele limită. Zilele, săptămânile și lunile pot fi utilizate ca astfel de intervale, de exemplu, pentru cicluri de producție de durată mai lungă.

Se însumează intensitatea muncii în comenzile operaționale care se încadrează într-un anumit interval de timp calendaristic și se obțin serii de variații ale distribuției (absolute) a costurilor forței de muncă de fiecare tip pe durata reală a ciclului de producție al produsului. Dacă trasați fiecare valoare a unei serii de variații separate pe grafic cu puncte și conectați aceste puncte în serie, veți obține o linie întreruptă care reflectă distribuția calendaristică reală a intensității muncii unui anumit tip de muncă în raport cu durata ciclul de producție al fabricării unui produs.

Durata reală a ciclului de producție pentru fabricarea unui produs este de obicei împărțită în 10 părți egale. Fiecare segment al lungimii ciclului corespunde propriei sale zone, delimitat de linia întreruptă a distribuției efective a intensității muncii. Există și zece astfel de site-uri. Apoi se determină greutatea specifică a fiecărui sit în suprafața totală. Se obține o serie de variații care reflectă distribuția specifică a costurilor forței de muncă pentru un anumit tip de muncă relativ la fiecare 1/10 din ciclul real de producție al produsului. Aceasta se realizează pentru fiecare tip de muncă și se obține un model statistic de distribuție a costurilor forței de muncă sau un model statistic al ritmului ciclului de producție de fabricație a unui produs.

Metoda statică de modelare a ritmului ciclului de producție de fabricație a unui produs presupune construirea prealabilă a unui model static al procesului de producție. Ca un astfel de model, se recomandă utilizarea unei scheme operaționale de intrare (explozie) într-un produs de unități de asamblare, piese, semifabricate, etc. O tură este de obicei luată ca durata calendaristică a fiecărei operațiuni în acest sistem.

Schema de intrare pas cu pas seamănă cu un „arboresc” în care operațiunile ansamblului principal acționează ca un „trunchi”, deoarece „ramuri” mari care se extind din „trunchi” sunt operațiuni de asamblare a unităților de asamblare și „ramuri”. „ sunt operațiuni pentru fabricarea de piese și semifabricate. Dacă luăm ca punct de plecare momentul finalizării ultimei operațiuni a adunării generale și îi atribuim primul număr, atunci, atribuind numerele fiecărei operațiuni a „trunchiului”, „ramurului” în succesiune, inversăm la fluxul procesului tehnologic, vom obține legarea fiecărei operațiuni tehnologice de fabricare a unui produs la un anumit număr de schimb, care este luat ca un ciclu de planificare.

Operația cu cel mai mare număr determină în esență durata ciclului de producție pentru fabricarea produsului. Dacă acum, în fiecare ciclu de planificare, însumăm intensitatea forței de muncă a operațiunilor pe tip de muncă, atunci obținem distribuția intensității forței de muncă în fabricarea unui produs pe tip de muncă raportată la fiecare cotă din ciclul său de producție, adică o se va formula ritmul static al ciclului de producţie al fabricării unui produs.

Un model statistic de reflectare a ritmului ciclului de producție de fabricare a unui produs cu o eroare de 40% și un model static cu o eroare de 30% prezic (captează) natura schimbării puterii procesului de fabricație a produsului prin fazele procesului de producție. Aceste inexactități în determinarea distribuției calendaristice a structurii intensității forței de muncă în fabricarea unui produs duc în planificare la erori privind stabilirea termenelor contractuale de livrare, apariția imprevizibilă. blocajeleîn producție, pierderi mari de timp de lucru, locuri de muncă și echipamente. La utilizarea metodei statistice se pierde aproximativ 40%, iar la utilizarea metodei statice, aproximativ 30% din timpul de lucru al muncitorilor și al echipamentelor.

Spre deosebire de modelul statistic și static, modelul dinamic al ritmului ciclului de producție al fabricării unui produs face posibilă setarea mai fiabilă a termenilor probabilistici limitativi (ultimii) de lucru. În acest caz, procesele de fabricație ale fiecărui produs sunt legate de procesele de fabricație ale tuturor celorlalte produse incluse în programul de producție; se ține cont de structura spațială a ciclului de producție, de dinamica structurii intensității forței de muncă la fabricarea fiecărui produs, de volumul de muncă continuu al unităților de producție în timpul implementării programului de producție.

Modelul dinamic al formării ritmului ciclului de producție de fabricație a unui produs se bazează pe îmbunătățirea organizării procesului de producție și, în general, contribuie la o determinare fiabilă a duratei ciclului de producție de fabricație a fiecărui produs, asigurând utilizarea rațională a resurselor de producție (reducerea pierderii timpului de lucru la 5-10 \%, eliminarea orelor suplimentare, creșterea gradului de utilizare a echipamentelor, reducerea capitalului de lucru în curs).

5.3.5. Manifestări ale Legii Sincronizării Calendarului

cicluri ale proceselor de fabricație a produselor și a pieselor acestora

Sincronizarea ciclurilor proceselor de fabricație a produselor și a pieselor acestora are loc în orice proces de producție, dar, de regulă, nu i s-a acordat nicio importanță, ca și cum ar fi absent. Dacă procesul de sincronizare a ciclurilor de proces nu este controlat, atunci timpii de ciclu vor crește de trei ori, deoarece în acest caz alinierea calendaristică a fiecărei părți a procesului va depăși valoarea celui mai mare ciclu al părții corespunzătoare a procesului. Acest lucru este valabil pentru fiecare nivel de împărțire a procesului de fabricație a produsului în piese: operațiune, piesă, operațiune complexă, set de piese, etapă de fabricație a produsului (marcă, prelucrare, asamblare). Sincronizarea necontrolată duce la un depășire multiplă a nivelului rațional de lucru în curs și pierderi mari de timp de lucru pentru muncitori și echipamente (în prezent, în producția neflux, pierderile de timp de lucru ajung la 50%).

Cunoașterea manifestărilor legii sincronizării ciclurilor proceselor de fabricație a produselor și a pieselor acestora este necesară ca bază a artei conducerii procesului de producție pentru a minimiza costurile de producție. Pentru a asigura competitivitatea unei întreprinderi, capacitatea de a minimiza costurile de producție este, de regulă, de o importanță capitală.

Sincronizarea ciclurilor operaţiilor tehnologice

Așezarea interoperativă a obiectelor de muncă și timpul de nefuncționare a locurilor de muncă în procesul de fabricație a produselor servesc ca un fel de compensatoare calendaristice care egalizează durata calendaristică a operațiunilor tehnologice adiacente în zonele de producție. Fenomenul de egalizare a duratei calendaristice a operațiunilor tehnologice adiacente are forță de lege. Vă puteți familiariza cu funcționarea acestei legi pe diverse exemple.

Exemplul 1 (producție în flux continuu). Sincronizarea organizatorică și tehnologică obligatorie preliminară a duratei operațiunilor tehnologice interconectate de prelucrare a unei piese face posibilă organizarea unei linii de producție continuă pentru fabricarea acesteia. Această linie asigură continuitatea mișcării (fabricației) fiecărei piese și încărcarea continuă a fiecărei stații de lucru. Dar sincronizarea forțată a duratei operațiunilor tehnologice este o plăcere destul de costisitoare. Este utilizat atunci când beneficiile operațiunilor de sincronizare depășesc costurile acesteia.

Exemplul 2 (producție discontinuă). Pe o linie dreaptă, sincronizarea operațiilor tehnologice este un proces controlat. De exemplu, la trasarea unei linii cu flux direct, este asigurată sincronizarea duratei operațiunilor tehnologice adiacente. Organizarea calendaristică a tuturor formelor de producție în linie este construită pe principiul mișcării continue a pieselor: sincronizarea duratei părților operațiunilor ar trebui efectuată aici numai din cauza timpului de nefuncționare a locurilor de muncă, dar acest lucru este ineficient, deoarece 1 oră de nefuncționare a unui loc de muncă (lucrător și echipament) este mai scumpă decât 1 oră de mințit un detaliu. Prin urmare, se organizează o mișcare paralel-secvențială a pieselor, atunci când toate lucrările micro-inactiv sunt concentrate.

Această concentrare devine posibilă datorită presupunerii unor așternuturi interoperative de părți. Concentrarea micro-pauzelor de nefuncționare a fiecărui loc de muncă permite eliberarea unui lucrător și în acest moment transferarea lui la o altă operațiune. Aici, sincronizarea duratei detaliilor operatiilor cu valoarea ciclului liniei de productie se realizeaza atat din cauza timpului de nefunctionare al echipamentelor locurilor de munca, cat si din cauza asternerii interoperative a pieselor.

În general, în orice formă de organizare a producției, durata inegală a operațiunilor tehnologice este nivelată la o anumită limită calendaristică, fie din cauza pieselor întinse, fie din cauza opririi locurilor de muncă, fie din cauza ambelor în același timp.

Exemplul 3 (producție fără flux). În producția neflux cu mișcare dezordonată a pieselor, redistribuirea calendaristică a nivelării duratei operațiunilor tehnologice, de regulă, este mai mare decât durata maximă a unei operațiuni tehnologice, luată din ansamblul operațiunilor efectuate în perioada de planificare considerată. Odată cu mișcarea ordonată a pieselor, limita minimă calendaristică pentru alinierea operațiunilor poate fi controlată.

Egalizarea duratei operațiunilor tehnologice în producția fără flux are două motive obiective. Primul este că, la fel ca și producția în linie, organizarea continuității procesului de producție în producția fără flux necesită sincronizarea duratei operațiunilor. Al doilea motiv de aliniere este necesitatea de a completa elementele de muncă în procesul de fabricare a acestora la dimensiunea unității de planificare și contabilitate (set de mașini, set condiționat, set de brigadă, set de traseu etc.). De exemplu, piesele care au fost deja procesate sunt forțate să aștepte producția ultimei părți a setului, iar cele care nu au ajuns la prima operație imediat în momentul pornirii setului sunt forțate să aștepte întoarce pentru a începe procesarea.

Limita calendaristică de nivelare a duratei operațiunilor tehnologice caracterizează mersul procesului de producție din cele două laturi contradictorii ale sale - ca continuitate a sarcinii de muncă (Ri) și ca continuitate a producției de obiecte de muncă (Rj). Desigur, în condițiile organizatorice și tehnologice date, costurile minime de producție se realizează cu cea mai mare continuitate a utilizării mijloacelor de producție (locuri de muncă), iar acesta corespunde unui singur ritm optim pentru producția de loturi de piese în producție (Re ).

Metoda de planificare volumetrico-dinamică și organizarea procesului de producție după principiul încărcării continue a locurilor de muncă planificate permit asigurarea nu numai a încărcării locurilor de muncă, ci și a duratei minime a ciclului de producție pentru fabricarea setului de rutare considerat de piese (Tmkd). Dacă se utilizează unul sau mai multe locuri de muncă la fiecare operațiune a procesului de fabricație a unui set de piese de rutare (adică la configurarea completă), atunci durata ciclului de producție poate fi determinată prin formula:

![]()

¾ numărul de nume ale pieselor pe care urmează să fie fabricate

amplasament într-o anumită perioadă de planificare și constituind unul

set de piese;

t'j ¾ intervalul de timp mediu prin care se realizează transmisia

o mulțime de părți ale unui nume pentru următorul

operație complexă după finalizarea prelucrării lor pe j-th

operații complexe t'j = tj / Cj;

t m'j - cel mai mic dintre cele două intervale de timp medii, după

care sunt transferul pieselor trusei din adiacent

j-a sau (j + 1) --lea operații complexe;

Сj - numărul de locuri de muncă implicate în prelucrarea pieselor

stabilit pe operația complexă j-a mai mică;

t'j - durata medie a operatiilor tehnologice

peste detaliile mulțimii la j-a operație complexă (sau la j-a vedere

j - numărul de serie al unei operațiuni stabilite sau al unei operațiuni tipice

traseul tehnologic de-a lungul căruia detaliile considerate

se procesează mulțimi, j = 1, ..., m.

Aici, ciclul de fabricație al unui set de piese se determină ținând cont de condițiile de organizare a procesului de producție: numărul de articole din nomenclatură din plan (n '); numărul de locuri de muncă utilizate pentru fiecare operație a procesului (Cj); durata medie a unei operații tehnologice pe părțile multimii la fiecare j-a operațiune complexă (Re). Această formulă determină relația dintre numărul de articole din nomenclatură din plan, data de finalizare planificată și dimensiunea standard a lotului de piese.

Sincronizarea ciclurilor de producție a pieselor

Sincronizarea calendarului a ciclurilor de fabricație a pieselor este explicită. Deci, dacă piesele au același număr de operații, atunci ciclurile lor sunt aliniate datorită egalizării duratei operațiunilor lor. Piesele din departamentele de producție sunt realizate, de regulă, în seturi, ceea ce înseamnă că durata ciclului de producție al fiecărei părți a setului este egală cu durata ciclului de producție al setului de piese considerat.

Sincronizarea duratei operațiunii complexe a procesului

fabricarea de seturi de piese

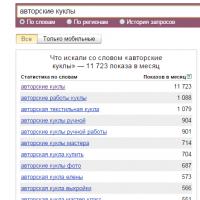

În prezent, mulți planificatori de producție se confruntă cu o problemă: ce față de locuri de muncă într-o anumită zonă ar trebui să fie alocată pentru a efectua lucrări la un anumit produs (comandă)? Problema, de regulă, este complicată de faptul că trebuie să lucrați la mai multe comenzi în același timp. Se dovedește că legea sincronizării salvează și aici - este necesar să se realizeze sincronizarea operațiunii complexe, iar apoi durata ciclurilor de fabricare a seturilor de piese este redusă automat. Să luăm în considerare exemple simple de interconectare a operațiilor complexe (fig. 5.3).

Legendă:

<->durata operațiunii complexe

<---->avansarea între operații complexe

Orez. 5.3. O ilustrare a sincronizării duratei unei operații complexe:

TC - ciclul cumulativ de fabricare a unui set de piese

pe trei operatii

Din figură se poate observa că, în cazul încălcării sincronizării duratei operațiunilor complexe, ciclul total este prelungit. Extinderea celei de-a doua operațiuni complexe cu 50 de unități. (Fig. 5.3, b) și o scădere a lungimii celei de-a doua operații complexe cu 50 de unități. (Figura 5.3, c) dați același rezultat - prelungirea ciclului total cu 50 de unități.

Conceptul de proces de producție. Principii de bază ale organizării procesului de producție. Principiile organizării producției.

Organizarea si managementul procesului de productie

1. Conceptul de proces de producție. Principii de bază ale organizării procesului de producție.

Sarcina întreprinderii este de a percepe factorii de producție (costuri) „la intrare”, să le prelucreze și „la ieșire” să elibereze produsul (rezultatul) (diagrama 1.). Acest tip de proces de transformare este denumit „producție”. Scopul său este în ultimă instanță de a îmbunătăți ceea ce este deja disponibil, pentru a crește astfel oferta de fonduri adecvate satisfacerii nevoilor.

Procesul de producție (transformare) este de a transforma costurile ("input") în rezultate ("output"); în acest caz, este necesar să se respecte o serie de reguli ale jocului.

Schema 1. Structura principală a procesului de transformare a producţiei.

Între costurile la „input” și rezultatul la „ieșire” (Output), precum și în paralel cu aceasta, la întreprindere apar numeroase acțiuni („sarcinile sunt rezolvate”), care, numai în unitatea lor, complet descrieți procesul de transformare a producției (diagrama 2). Să luăm în considerare aici doar pe scurt sarcinile specifice ale procesului de transformare a producției.

Procesul de transformare a producției constă în sarcinile particulare de aprovizionare (aprovizionare), depozitare (depozitare), producție, vânzări, finanțare, pregătirea personalului și introducerea de noi tehnologii, precum și management.

Sarcina de a furniza o întreprindere include cumpărarea sau închirierea (leasingul) mijloacelor de producție, achiziționarea de materii prime (pentru întreprinderile cu produse tangibile), angajarea de angajați.

Sarcina de depozitare (depozitare) include toate lucrările de producție care apar înaintea procesului propriu-zis de producție (fabricare) a produselor în legătură cu depozitarea mijloacelor de producție, a materiilor prime și a materialelor, iar după aceasta - cu depozitarea și depozitarea produselor finite. produse.

În sarcina de fabricare a produselor, vorbim despre munca de producție în cadrul procesului de producție. La întreprinderile care fabrică materiale și produse materiale, acestea sunt în mare măsură determinate de componenta tehnologică. În special, este necesar să se determine când, ce produse, în ce loc, folosind ce factori de producţie trebuie să fie fabricate („planificarea producției”).

Schema 2. Sarcinile particulare ale procesului de transformare a producţiei.

Sarcina de a vinde produse este asociată cu studiul pieței de vânzare, impactul asupra acesteia (de exemplu, prin publicitate), precum și cu vânzarea sau închirierea produselor companiei.

Sarcina finanțării este între vânzări și aprovizionare: prin vânzarea produselor, sau rezultatul procesului de producție (Output), aceștia câștigă bani, iar la furnizarea (sau asigurarea producției - Input), banii sunt cheltuiți. Cu toate acestea, adesea fluxul de bani și fluxul de bani nu sunt aceleași (nu se acoperă unul pe celălalt). Astfel, investițiile mari nu pot fi compensate de veniturile din vânzări. Prin urmare, o lipsă temporară de fonduri pentru achitarea creditelor restante și un excedent de fonduri cheltuite pentru împrumuturi (leasing, chirie) sunt sarcini de finanțare tipice. În cadrul „gestionării financiare”, aceasta include și încasarea de venituri (profit), precum și investiția de capital în alte întreprinderi prin intermediul pieței de capital.

Pregătirea personalului și introducerea de noi tehnologii ar trebui să permită angajaților să-și îmbunătățească în mod constant calificările și, datorită acesteia, ar putea să implementeze și să dezvolte cea mai recentă tehnologieîn toate domeniile întreprinderii şi mai ales în domeniu Produse noiși tehnologii de producție.

Sarcina de conducere (conducere) include munca care acoperă pregătirea și adoptarea deciziilor de management în scopul conducerii și conducerii tuturor celorlalte activități de producție din întreprindere. În acest sens, contabilitatea la întreprindere (inclusiv bilanțul anual, analiza costurilor, statistica producției, finanțarea) are o importanță deosebită. Contabilitatea ar trebui să includă și să evalueze pe deplin toate documentele curente care caracterizează procesul de producție.

Sarcinile particulare ale procesului de transformare a producției („Input” - „Output”) și legătura lor cu procesul de creare a valorii pot fi considerate ca un „lanț valoric” care leagă verigile (furnizori și consumatori) situate înainte și după procesul de producție. în sine (proces de producţie).

Inclusiv cele de mai sus - procesul de producție este procesul de reproducere a bunurilor materiale și a relațiilor de producție.

Ca proces de reproducere a bunurilor materiale, procesul de producție este un ansamblu de procese de muncă și procese naturale necesare pentru fabricarea unui anumit tip de produs.

Principalele elemente care determină procesul muncii, și deci procesul de producție, sunt activitatea cu scop (sau munca în sine), obiectele muncii și mijloacele de muncă.

Activitatea intenționată (sau munca în sine) este efectuată de o persoană care cheltuiește energie neuromusculară pentru a efectua diverse mișcări mecanice, pentru a monitoriza și controla impactul instrumentelor de muncă asupra obiectelor muncii.

Obiectele muncii sunt determinate de produsele care sunt produse de întreprindere. Principalele produse ale fabricilor de mașini sunt diverse tipuri de produse. Conform GOST 2.101–68 *, un produs este orice articol sau set de articole de muncă care urmează să fie fabricate la o întreprindere. În funcție de scop, se face distincția între produsele de producție primară și produsele de producție auxiliară.

Produsele producției principale includ produse destinate produselor comercializabile. Produsele de producție auxiliară ar trebui să includă produse destinate numai nevoilor proprii ale întreprinderii care le produce (de exemplu, un instrument producție proprie). Produsele destinate vânzării, dar utilizate în același timp pentru nevoile proprii ale companiei, trebuie clasificate ca produse auxiliare de producție în partea în care sunt utilizate pentru nevoile proprii.

Există următoarele tipuri de produse: piese, unități de asamblare, complexe și kituri.

În plus, produsele se împart în: a) nespecificate (părți), dacă nu au părți componente; b) specifice (unităţi de asamblare, complexe, truse), dacă sunt formate din două sau mai multe piese componente. Orice produs (piesă, unitate de asamblare, complex și kit) poate fi o piesă componentă.

O parte este un obiect care nu poate fi împărțit în părți fără a-l distruge. O piesă poate consta din mai multe părți (obiecte) aduse într-o stare permanentă indivizibilă într-un fel (de exemplu, prin sudare).

O unitate de asamblare (ansamblu) este o împerechere detașabilă sau nedetașabilă a mai multor părți.

Complexele și kiturile pot consta din unități de asamblare și piese interconectate,

Produsele se caracterizează prin următorii parametri calitativi și cantitativi.

1. Complexitate constructivă. Depinde de numărul de piese și unități de asamblare incluse în produs; acest număr poate varia de la câteva bucăți (articole simple) la zeci de mii (articole complexe).

2. Dimensiuni și greutate. Dimensiunile pot varia de la câțiva milimetri (sau chiar mai puțin) până la câteva zeci (chiar sute) de metri (de exemplu, nave maritime). Greutatea produsului depinde de dimensiune și, în consecință, poate varia de la grame (miligrame) la zeci (și mii) de tone Din acest punct de vedere, toate produsele sunt împărțite în mici, medii și mari. Granițele diviziunii lor depind de industria de inginerie (tip de produs).

3. Tipuri, mărci și dimensiuni standard ale materialelor utilizate. Numărul lor ajunge la zeci (chiar la sute) de mii.

4. laboriozitatea procesării pieselor și a asamblarii unității de asamblare a produsului în ansamblu. Poate varia de la fracțiuni de minut standard la câteva mii de ore standard. Pe această bază, se face o distincție între produsele fără forță de muncă intensivă (cu intensitate redusă a forței de muncă) și produsele cu forță de muncă intensivă.

5. Gradul de precizie și rugozitate al prelucrării pieselor și acuratețea asamblarii unităților și produselor de asamblare. În acest sens, produsele sunt împărțite în de înaltă precizie, precizie și curent redus.

6. Greutatea specifică a pieselor standard, normalizate și unificate și a unităților de asamblare.

7. Numărul de produse fabricate; poate varia de la câteva la milioane pe an.

Caracteristicile produselor determină în mare măsură organizarea procesului de producție în spațiu și timp.

Deci, numărul de ateliere sau secții de prelucrare și asamblare și raportul dintre acestea depind de complexitatea structurală a produselor.

Cu cât produsul este mai complex, cu atât este mai mare proporția lucrărilor de asamblare și a zonelor de asamblare și a atelierelor în structura întreprinderii. Dimensiunea, greutatea și numărul produselor afectează organizarea asamblarii acestora; pentru a crea unul sau altul tip de producție continuă; organizarea transportului de piese, unități de asamblare și produse la locuri de muncă, șantiere și ateliere; determina in mare masura tipul de miscare in locuri de munca (operatii) si durata ciclului de productie.

Pentru produse mari și grele, liniile de curgere fixe sunt utilizate cu mișcarea periodică a transportoarelor. Pentru transportul acestora se folosesc macarale și vehicule speciale. Mișcarea lor prin operațiuni este organizată în principal în mod paralel. Durata ciclului de producție pentru fabricarea unor astfel de produse este lungă, uneori se măsoară în ani.

Uneori este necesar în atelierele mecanice să se organizeze zone de piese mari, mici și mijlocii.

Tipul și marca materialelor prelucrate determină necesitatea unei combinații a anumitor zone sau ateliere de achiziție și prelucrare.

În prezența unui număr mare de semifabricate din turnare și forjare, este necesar să se creeze turnătorii (turnări de fier, oțel, turnare neferoase și altele), magazine de forjare și presare (presare la cald și la rece). La fabricarea multor semifabricate din material rulant, vor fi necesare secțiuni semifabricate sau ateliere. La prelucrarea pieselor din metale neferoase, de regulă, este necesar să se organizeze secțiuni separate.

Gradul de acuratețe și curățenie al prelucrării și asamblarii afectează compoziția echipamentelor și a amplasamentelor, locația acestora.

Pentru prelucrarea pieselor deosebit de precise și asamblarea unităților și produselor de asamblare, este necesar să se organizeze secțiuni separate, deoarece acest lucru necesită crearea unor condiții sanitare și igienice speciale.

Compoziția echipamentelor, secțiilor și atelierelor depinde de greutatea specifică a pieselor standard, normalizate și unificate și a unităților de asamblare.

Producția de piese standard și normalizate, de regulă, se realizează în zone speciale sau în ateliere speciale. Pentru ei se organizează producția de masă.

Intensitatea forței de muncă și numărul de produse fabricate afectează compoziția și numărul echipamentelor, atelierelor și secțiilor, amplasarea acestora, posibilitatea de organizare a producției continue, durata ciclului de producție, cantitatea de lucru în curs, costul și alte aspecte economice. indicatori ai întreprinderii. Sunt achiziționate produse care nu sunt fabricate la această întreprindere, dar sunt primite în formă finită. Se mai numesc si accesorii.

Pe fiecare instalatie de constructii de masini de obicei sunt fabricate mai multe produse în același timp, care diferă ca design și dimensiune. Lista tuturor tipurilor de produse fabricate de fabrică se numește nomenclatură.

Mijloacele de muncă includ unelte de producție, terenuri, clădiri și structuri, vehicule. În alcătuirea mijloacelor de muncă, rolul decisiv revine utilajelor, în special mașinilor de lucru.

Pentru fiecare echipament, producătorul întocmește un pașaport, care indică data fabricării echipamentului și o listă completă a caracteristicilor tehnice ale acestuia (viteza de procesare, puterea motorului, eforturile admise, regulile de întreținere și exploatare etc.).

Combinația elementelor procesului de muncă (munca cu o anumită calificare, instrumente și obiecte de muncă) și procese parțiale de producție (realizarea de unități individuale ale unui produs finit sau efectuarea unei anumite etape a procesului de fabricație) se realizează conform calitativ și indicatori cantitativi și se desfășoară în mai multe direcții. Există secțiuni element cu element (funcționale), spațiale și temporale ale organizării producției.

Secțiunea element cu element a organizării producției este asociată cu ordonarea echipamentelor, tehnologiei, obiectelor de muncă, uneltelor și a muncii în sine într-un singur proces de producție. Organizarea productiei presupune introducerea celor mai productive masini si utilaje, asigurand un nivel ridicat de mecanizare si automatizare a procesului de productie; utilizarea de materiale de înaltă calitate și eficiente; îmbunătățirea designurilor și modelelor produselor fabricate; intensificarea şi introducerea unor regimuri tehnologice mai progresive.

Sarcina principală a organizării element cu element a producției este selectarea corectă și rațională a compoziției echipamentelor, uneltelor, materialelor, semifabricatelor și calificărilor personalului pentru a asigura utilizarea lor deplină în procesul de producție. Problema corespondenței reciproce a elementelor procesului de producție este deosebit de relevantă în procesele complexe, puternic mecanizate și automatizate, cu o gamă dinamică de producție.

Combinarea proceselor parțiale de producție asigură organizarea spațială și temporală a producției. Procesul de fabricație include multe procese parțiale care vizează realizarea produsului finit. Clasificarea proceselor de producție este prezentată în Fig. 3.

Schema 3. Clasificarea proceselor de producţie

După rol în proces general fabricarea produselor finite se disting prin procesele de producție:

de bază, care vizează schimbarea obiectelor de bază ale muncii și conferirea acestora proprietăților produselor finite; în acest caz, un proces parțial de producție este asociat fie cu implementarea oricărei etape de prelucrare a obiectului muncii, fie cu fabricarea unei părți dintr-un produs finit;

auxiliar, creând condiții pentru desfășurarea normală a procesului principal de producție (realizarea de instrumente pentru nevoile producției lor, repararea echipamentelor tehnologice etc.);

deservire, destinată deplasării (proceselor de transport), depozitării în așteptarea prelucrării ulterioare (depozitare), controlului (operațiunilor de control), asigurării resurselor materiale, tehnice și energetice etc.;

manageriale, în care se elaborează și se iau decizii, reglementarea și coordonarea progresului producției, controlul asupra acurateței implementării programului, analiza și contabilizarea muncii efectuate; aceste procese sunt adesea împletite cu cursul proceselor de producție.

Principalele procese, în funcție de stadiul de fabricație a produsului finit, se împart în achiziție, prelucrare, asamblare și finisare. Procesele de achiziții sunt de obicei foarte diverse. De exemplu, într-o fabrică de inginerie, acestea includ operațiunile de tăiere a metalelor, turnătorie, forjare și presare; la o fabrică de cusut - decating și tăiere a țesăturii; la o uzină chimică - purificarea materiilor prime, aducerea acestora la concentrația necesară etc. Produsele procesului de achiziție sunt utilizate în diferite divizii de procesare. Atelierele de prelucrare a metalelor sunt reprezentate în inginerie mecanică; în industria îmbrăcămintei - cusut; în metalurgie - furnal, laminare; in productia chimica - prin procesul de fisurare, electroliza etc. Procesele de asamblare si finisare din inginerie mecanica sunt reprezentate de asamblare si vopsire; v industria textila- procese de vopsire si finisare; la cusut - finisare etc.

Scopul proceselor auxiliare este de a realiza produse care sunt utilizate în procesul principal, dar care nu fac parte din produsul finit. De exemplu, fabricarea de unelte pentru propriile nevoi, producerea de energie, abur, aer comprimat pentru producția proprie; producția de piese de schimb pentru echipamentele proprii și repararea acestora etc. Compoziția și complexitatea proceselor auxiliare depind de caracteristicile principale și de compoziția materialului și a bazei tehnice a întreprinderii. Creșterea nomenclaturii, varietatea și complicația produsului finit, precum și creșterea echipamentelor tehnice de producție necesită extinderea compoziției proceselor auxiliare: fabricarea de modele și dispozitive speciale, dezvoltarea economiei energetice și o creștere a volumului de lucru al atelierului de reparații.

Principala tendinta in organizarea proceselor de servicii este combinarea maxima cu procesele principale si cresterea nivelului de mecanizare si automatizare a acestora. Această abordare permite controlul automat în timpul procesării principale, mișcarea continuă a obiectelor de muncă prin procesul tehnologic, transferul automat automat al obiectelor de muncă la locurile de muncă etc.

O caracteristică a instrumentelor moderne de muncă este includerea organică în compoziția lor împreună cu funcționarea, motorul și transmisia mecanismului de control. Acest lucru este tipic pentru liniile de producție automate, mașini cu numere managementul programului si asa mai departe.Influentele administrative sunt integrate mai ales in procesul de productie la introducerea sistemelor automate de control pentru procesele tehnologice si utilizarea tehnologiei microprocesoarelor. O creștere a nivelului de automatizare a producției și, în special, utilizarea pe scară largă a roboticii aduce procesele de management direct mai aproape de producție, le integrează organic în procesul principal de producție, sporind flexibilitatea și fiabilitatea acestuia.

După natura impactului asupra subiectului muncii, se disting următoarele procese:

tehnologic, în timpul căruia are loc o schimbare a subiectului muncii sub influența muncii vii;

naturală, când starea fizică a obiectului muncii se modifică sub influența forțelor naturii (reprezintă o întrerupere în procesul muncii).

În condițiile moderne, ponderea proceselor naturale este redusă semnificativ, deoarece pentru a intensifica producția, acestea sunt transferate în mod constant către cele tehnologice.

Procesele tehnologice de producție se clasifică după metodele de transformare a obiectelor de muncă într-un produs finit în: mecanice, chimice, de asamblare și demontare (asamblare și demontare) și de conservare (ungere, vopsire, ambalare etc.). Această grupare servește ca bază pentru determinarea compoziției echipamentelor, metodelor de întreținere și amenajării sale spațiale.

După formele de interconectare cu procesele adiacente, acestea se disting: analitice, când în urma prelucrării primare (dezmembrări) a materiilor prime complexe (petrol, minereu, lapte etc.), se obțin diverse produse, care sunt furnizate către diverse procese de prelucrare ulterioară;

sintetice, combinând produse semifabricate primite din diferite procese într-un singur produs;

linii drepte, creând un tip de semifabricat sau produs finit dintr-un tip de material.

Prevalența unui tip de proces sau altuia depinde de caracteristicile materiei prime și ale produsului finit, adică de caracteristicile sectoriale ale producției. Procesele analitice sunt tipice pentru industria de rafinare a petrolului și industria chimică, sintetice - pentru inginerie mecanică, directe - pentru procese simple de producție cu conversie redusă (de exemplu, producția de cărămidă).

După gradul de continuitate, acestea se disting: procese continue și discrete (de descoperire). După natura echipamentelor utilizate se disting: procese instrumentale (închise), când procesul tehnologic se desfășoară în unități speciale (aparate, băi, cuptoare), iar funcția lucrătorului este de a le controla și întreține; procese deschise (locale), atunci când un lucrător prelucrează obiecte de muncă folosind un set de instrumente și mecanisme.

În funcție de nivelul de mecanizare, se obișnuiește să se distingă:

procese manuale efectuate fără utilizarea mașinilor, mecanismelor și sculelor electrice;

mașină-manual, efectuată folosind mașini și mecanisme cu participarea obligatorie a unui lucrător, de exemplu, prelucrarea unei piese pe un universal strung;

mașină, efectuată pe mașini, mașini-unelte și mecanisme cu participarea limitată a lucrătorului;

automatizate, efectuate pe mașini automate, unde lucrătorul monitorizează și controlează cursul producției; complex automatizat, în care, împreună cu producția automată, se efectuează controlul operațional automat.

În funcție de scara producției de produse omogene, se disting procesele

în masă - cu o scară largă de producție de produse omogene; seriale - cu o gamă largă de tipuri de produse care se repetă constant, când mai multe operațiuni sunt alocate locurilor de muncă, efectuate într-o anumită secvență; o parte a lucrării poate fi efectuată continuu, o parte - timp de câteva luni pe an; compoziția proceselor este repetitivă;

individual - cu o gamă de produse în continuă schimbare, când lucrările sunt încărcate cu diverse operații efectuate fără nicio alternanță definită; o mare parte din procese sunt unice în acest caz. procesele nu se repetă.

Un loc special în procesul de producție îl ocupă producția pilot, unde sunt testate tehnologia de proiectare și fabricare a produselor noi, nou dezvoltate.

În condițiile unei producții moderne complexe și dinamice, este aproape imposibil să găsești o întreprindere cu un singur tip de producție. De regulă, la aceeași întreprindere, și mai ales în asociație, există ateliere și secții de producție în masă, unde se produc elemente standard și unificate de produse și semifabricate, și secții de serie, unde produse semifabricate de limitată utilizare sunt fabricate. În același timp, din ce în ce mai des este nevoie de formarea de site-uri de producție individuale, unde sunt realizate părți speciale ale produsului, care să reflecte caracteristicile sale individuale și asociate cu îndeplinirea cerințelor unei comenzi speciale. Astfel, în cadrul unei verigi de producție au loc toate tipurile de producție, ceea ce determină complexitatea particulară a combinației lor în procesul de organizare.

Viziunea spațială a organizației asigură împărțirea rațională a producției în procese parțiale și atribuirea acestora la verigile individuale de producție, determinarea relației lor și localizarea lor pe teritoriul întreprinderii. Această activitate se desfășoară cel mai pe deplin în procesul de proiectare și fundamentare a structurilor organizatorice ale legăturilor de producție. În același timp, se realizează ca acumulare de modificări care apar în producție. O mulțime de muncă privind organizarea spațială a producției se desfășoară în timpul creării asociațiilor de producție, extinderii și reconstrucției întreprinderilor, respecializării producției. Organizarea spațială a producției este latura statică a muncii organizaționale.

Cel mai dificil este intervalul de timp al organizării producției. Include determinarea duratei ciclului de producție pentru fabricarea unui produs, a secvenței de execuție a proceselor parțiale de producție, a secvenței de lansare și lansare a diferitelor tipuri de produse etc.

Principii de organizare a producției

Organizarea rațională a producției trebuie să îndeplinească o serie de cerințe și să se bazeze pe anumite principii:

Proporționalitatea în organizarea producției presupune corespondența debitului (productivitate relativă pe unitatea de timp) a tuturor diviziilor întreprinderii - ateliere, secții, locuri de muncă individuale pentru producția de produse finite. Gradul de proporționalitate al producției a poate fi caracterizat prin abaterea debitului (puterii) fiecărei redistribuiri de la ritmul planificat de producție:

unde m este numărul de redistribuiri sau etape de fabricație a produsului; h este debitul redistribuirilor individuale; h2 - ritmul de producție planificat (volum de producție conform planului).

Proporționalitatea producției exclude supraîncărcarea unor zone, adică apariția „gâturilor de sticlă”, și subutilizarea capacităților în alte zone, este o condiție prealabilă pentru munca uniformă a întreprinderii și asigură buna desfășurare a producției.

Baza pentru menținerea proporționalității este proiectarea corectă a întreprinderii, combinația optimă a verigilor de producție principale și auxiliare. Cu toate acestea, odată cu ritmurile moderne de reînnoire a producției, schimbarea rapidă a gamei de produse produse și cooperarea complexă a unităților de producție, sarcina de a menține proporționalitatea producției devine constantă. Odată cu schimbarea producției, se schimbă relația dintre verigile de producție, sarcina redistribuirilor individuale. Rearmarea anumitor unități de producție modifică proporțiile stabilite în producție și necesită creșterea capacității zonelor adiacente.

Una dintre metodele de menținere a proporționalității în producție este programarea operațională, care vă permite să dezvoltați sarcini pentru fiecare verigă de producție, ținând cont, pe de o parte, de producția integrată a produselor și, pe de altă parte, de utilizarea maximă a capabilităților. a aparatului de producţie. În acest caz, munca de menținere a proporționalității coincide cu planificarea ritmului de producție.

Proporționalitatea în producție este susținută și de înlocuirea la timp a sculelor, creșterea nivelului de mecanizare și automatizare a producției, prin schimbări în tehnologia de producție etc. Acest lucru necesită o abordare sistematică a soluționării problemelor de reconstrucție și reechipare tehnică a producției. , planificând dezvoltarea și lansarea de noi unități de producție.

Creșterea complexității produselor, utilizarea echipamentelor semiautomate și automate, aprofundarea diviziunii muncii crește numărul de procese paralele pentru fabricarea unui produs, a căror combinație organică trebuie asigurată, adică completează proporţionalitate cu principiul paralelismului. Paralelismul se referă la executarea simultană a unor părți separate ale procesului de producție în raport cu diferite părți ale lotului total de piese. Cu cât sfera de activitate este mai largă, cu atât mai puțină, restul fiind egale, durata producției. Paralelismul este implementat la toate nivelurile organizației. La locul de muncă, paralelismul este asigurat prin îmbunătățirea structurii operațiunii tehnologice și, în primul rând, prin concentrarea tehnologică, însoțită de prelucrare multi-uneltă sau multi-subiect. Paralelismul în execuția elementelor principale și auxiliare ale operației constă în combinarea timpului de prelucrare cu timpul de setare pentru îndepărtarea pieselor, măsurători de control, încărcare și descărcare a aparaturii cu procesul tehnologic principal etc.-operații de instalare pe obiecte identice sau diferite.

Nivelul de paralelism al procesului de producție poate fi caracterizat folosind coeficientul de paralelism Кn, calculat ca raportul dintre durata ciclului de producție cu mișcarea paralelă a obiectelor de muncă Тпр.ц și durata reală a acestuia Тц:

unde n este numărul redistribuirilor.

În condițiile unui proces complex multi-nivel de fabricare a produselor, continuitatea producției devine din ce în ce mai importantă, ceea ce asigură accelerarea cifrei de afaceri a fondurilor. Creșterea continuității este cel mai important domeniu de intensificare a producției. La locul de muncă, se realizează în procesul de efectuare a fiecărei operații prin reducerea timpului auxiliar (pauze intraoperatorii), la șantier și în magazin la transferul unui semifabricat de la un loc de muncă la altul (pauze interoperatorii) și la intreprindere in ansamblu, minimizand pauzele pentru a maximiza accelerarea rulajului resurselor materiale si energetice (asternuturi interdepartamentale).

Continuitatea muncii în cadrul unei operațiuni este asigurată în primul rând de îmbunătățirea instrumentelor de muncă - introducerea comutării automate, automatizarea proceselor auxiliare, utilizarea echipamentelor și dispozitivelor speciale.

Reducerea pauzelor interoperatorii este asociată cu alegerea celor mai raționale metode de combinare și coordonare a proceselor parțiale în timp. Una dintre premisele pentru reducerea întreruperilor de interoperabilitate este utilizarea vehiculelor continue; utilizarea în procesul de producție a unui sistem rigid interconectat de mașini și mecanisme, utilizarea liniilor rotative. Gradul de continuitate a procesului de producție poate fi caracterizat prin coeficientul de continuitate Kn, calculat ca raportul dintre durata părții tehnologice a ciclului de producție TC.Tech și durata ciclului complet de producție TC:

unde m este numărul total de redistribuiri.

Continuitatea producției este luată în considerare în două aspecte: participarea continuă la procesul de producție a articolelor de muncă, materiilor prime și semifabricatelor și încărcarea continuă a echipamentelor și utilizarea rațională a timpului de lucru. Asigurând, în același timp, continuitatea mișcării obiectelor de muncă, este necesar să se minimizeze opririle echipamentelor pentru reajustări, în așteptarea recepției materialelor etc.mașini-unelte etc.

Una dintre premisele pentru continuitatea producției este fluxul direct în organizarea procesului de producție, care este asigurarea căii celei mai scurte pentru ca produsul să treacă toate etapele și operațiunile procesului de producție, de la începutul producției de materie primă. materiale la eliberarea produselor finite. Rectitudinea este caracterizată de coeficientul Кпр, care reprezintă raportul dintre durata operațiunilor de transport Ттр și durata totală a ciclului de producție Тс:

unde j este numărul de operațiuni de transport.

În conformitate cu această cerință, poziția relativă a clădirilor și structurilor pe teritoriul întreprinderii, precum și amplasarea principalelor ateliere din acestea, trebuie să respecte cerințele procesului de producție. Fluxul de materiale, semifabricate și produse trebuie să fie înainte și cel mai scurt, fără mișcări de contra și retur. Atelierele și depozitele auxiliare trebuie amplasate cât mai aproape de atelierele principale pe care le deservesc.

Pentru a asigura utilizarea deplină a echipamentelor, resurselor materiale și energetice și a timpului de lucru, ritmul producției, care este principiul fundamental al organizării sale, este de mare importanță.

Principiul ritmului presupune o eliberare uniformă a produselor și un curs ritmic de producție. Nivelul de ritm poate fi caracterizat de coeficientul Кр, care este definit ca suma abaterilor negative ale producției realizate de la planul specificat.

unde A este suma produselor zilnice nelivrate; n este durata perioadei de planificare, zile; P - producția planificată.

Producție egală înseamnă producerea aceleiași cantități de produse sau în creștere treptată la intervale regulate. Ritmul producției se exprimă prin repetarea proceselor de producție private în toate etapele producției la intervale de timp egale și „implementarea aceleiași cantități de muncă la fiecare loc de muncă la intervale egale de timp, al cărui conținut, în funcție de metoda de organizare a locurilor de muncă, poate fi aceeași sau diferită.

Ritmul producției este una dintre principalele premise pentru utilizarea rațională a tuturor elementelor sale. Cu munca ritmică, echipamentul este încărcat complet, funcționarea normală este îmbunătățită, utilizarea resurselor materiale și energetice, timpul de lucru este îmbunătățit.

Asigurarea muncii ritmice este obligatorie pentru toate departamentele de productie - magazine principale, service si auxiliare, aprovizionare material si tehnica. Munca neritmică a fiecărei verigi duce la perturbarea cursului normal de producție.

Ordinea de repetare a procesului de productie este determinata de ritmurile de productie. Este necesar să se facă distincția între ritmul de producție (la sfârșitul procesului), ritmurile operaționale (intermediare), precum și ritmul de început (la începutul procesului). Ritmul de producție este lider. Poate fi permanent stabil doar dacă ritmurile de operare sunt respectate la toate locurile de muncă. Metodele de organizare a producției ritmice depind de caracteristicile specializării întreprinderii, de natura produselor fabricate și de nivelul de organizare a producției. Ritmul este asigurat de organizarea muncii în toate diviziile întreprinderii, precum și de pregătirea la timp și serviciul complet.

Nivelul modern al progresului științific și tehnologic presupune respectarea flexibilității organizării producției. Principiile tradiționale de organizare a producției sunt axate pe natura durabilă a producției - o gamă stabilă de produse, tipuri speciale de echipamente etc. În contextul unei reînnoiri rapide a gamei de produse, tehnologia de producție se schimbă. Între timp, o schimbare rapidă a echipamentului, o restructurare a amenajării acestuia ar cauza costuri nejustificat de mari, iar aceasta ar fi o frână a progresului tehnic; de asemenea imposibil de schimbat des structura de productie(organizarea spațială a legăturilor). Aceasta a prezentat o nouă cerință pentru organizarea producției - flexibilitatea. În secțiunea elementelor, aceasta înseamnă, în primul rând, o schimbare rapidă a echipamentului. Progresele în microelectronică au creat o tehnică care este capabilă de o gamă largă de utilizări și produce auto-ajustare automată dacă este necesar.

Oportunități ample de creștere a flexibilității organizării producției sunt oferite de utilizarea proceselor standard pentru realizarea etapelor individuale de producție. Este binecunoscută construcția de linii cu debit variabil, pe care pot fi fabricate diverse produse fără a fi restructurate. Așadar, acum, la o fabrică de pantofi de pe aceeași linie de producție, se fabrică diverse modele de pantofi de damă cu aceeași metodă de fixare a fundului; pe liniile transportoare de asamblare a mașinilor, fără schimbări, mașinile sunt asamblate nu numai de diferite culori, ci și modificări. Crearea eficientă a producției automate flexibile, bazată pe utilizarea roboților și a tehnologiei cu microprocesoare. Oportunități mari în acest sens sunt oferite de standardizarea semifabricatelor. În astfel de condiții, când treceți la lansarea de noi produse sau stăpâniți noi procese, nu este nevoie să reconstruiți toate procesele parțiale și legăturile de producție.

Unul dintre cele mai importante principii organizare modernă producția este complexitatea sa, natura end-to-end. Procese moderne Fabricarea produselor se caracterizează prin îmbinarea și împletirea proceselor principale, auxiliare și de serviciu, în timp ce procesele auxiliare și de serviciu ocupă un loc din ce în ce mai mare în ciclul general de producție. Acest lucru se datorează decalajului binecunoscut în mecanizarea și automatizarea serviciilor de producție în comparație cu echipamentele principalelor procese de producție. În aceste condiții, devine din ce în ce mai necesară reglementarea tehnologiei și organizarea implementării nu numai a proceselor de producție de bază, ci și auxiliare și de servicii.

Bibliografie

Pentru intocmirea acestei lucrari s-au folosit materiale de pe santier/

Principalul sunt astfel de procese de producție în cursul cărora materiile prime și materialele sunt transformate în produse finite.

Filială procesele sunt părți separate ale procesului de producție, care pot fi adesea separate în întreprinderi independente. Procesele auxiliare sunt axate pe fabricarea produselor și prestarea serviciilor cerute de producția principală. Acestea includ fabricarea de scule, scule și piese de schimb, repararea echipamentelor etc.

Procese de producție de servicii asigura crearea conditiilor normale pentru derularea proceselor principale si auxiliare de productie. Nu au propriul subiect de muncă și procedează, de regulă, secvenţial cu procesele principale şi auxiliare, intercalate cu acestea (transportul materiilor prime şi produselor finite, depozitarea acestora, controlul calităţii).

Principalele procese de producție în principalele magazine (secții) ale întreprinderii și formează producția principală a acesteia. Procesele de producție auxiliare și de servicii - respectiv din magazinele auxiliare și de service - formează o fermă auxiliară. Rolul diferit al proceselor de producție în procesul de producție agregată determină diferențele în mecanismele de gestionare a diferitelor tipuri de unități de producție.

Întrebare

Mijloace fixe – acestea sunt valori materiale (mijloace de muncă) care participă în mod repetat la procesul de producție, nu își schimbă forma materială naturală și își transferă valoarea produselor finite în părți pe măsură ce se uzează.

Mijloacele fixe includ:

Mijloace fixe de producție;

Active fixe neproductive;

Active necorporale.

Un element de imobilizări corporale trebuie recunoscut ca activ atunci când:

Este foarte probabil ca beneficiile economice viitoare asociate activului să revină entității;

Costul unui activ pentru o entitate poate fi evaluat în mod fiabil.

Imobilizările corporale constituie adesea cea mai mare parte a tuturor activelor unei întreprinderi și, prin urmare, sunt esențiale pentru prezentarea poziției sale financiare. Mai mult, identificarea costurilor ca activ sau cheltuială poate avea un impact semnificativ asupra rezultatelor operaționale raportate ale entității.

Pentru a determina dacă un element de imobilizări corporale îndeplinește prima condiție de recunoaștere, o entitate trebuie să evalueze probabilitatea ca beneficiile economice viitoare să se producă pe baza faptelor disponibile la momentul recunoașterii inițiale. Este probabil ca aceste beneficii economice să revină întreprinderii, necesitând certitudinea că entitatea va primi beneficiile asociate activului și își va asuma riscurile asociate. O astfel de certitudine există de obicei numai atunci când beneficiile și riscurile au trecut către întreprindere. Până atunci, achiziția activului poate fi de obicei anulată fără penalități semnificative și, prin urmare, activul nu este recunoscut.

A doua condiție de recunoaștere este de obicei îndeplinită cu ușurință deoarece un schimb care semnalează cumpărarea unui activ dezvăluie valoarea acestuia.

Active de producție de bază sunt mijloace de muncă care participă în mod repetat la procesul de producție, îndeplinind funcții calitativ diferite. Uzându-se treptat, ele își transferă valoarea produsului creat în părți de-a lungul unui număr de ani sub formă de deduceri de amortizare. Acestea nu includ instrumente de muncă care nu au fost puse în funcțiune, articole cu valoare redusă (cost mai puțin de 1.000 de ruble, indiferent de durata de viață) și cu uzură ridicată (durată de viață de până la un an, indiferent de costul lor).

Mijloacele fixe de producție determină potențialul de producție a produselor (lucrări, servicii), nivelul tehnic și economic și eficiența producției și servesc ca bază de calcul capacitatea de producție a întreprinderii.

Active fixe neproductive- sunt obiecte de folosinta pe termen lung care functioneaza in sfera neproductiva, adica sunt destinate consumului neproductiv. Își păstrează forma naturală și își pierd valoarea bucată cu bucată pe măsură ce sunt consumate. Acestea includ clădiri și structuri de natură neproductivă, inventarul gospodăresc al locuințelor și serviciilor comunale ale întreprinderii și alte obiecte din sfera socială și culturală.

Aceste fonduri nu sunt implicate în procesul de producție, astfel încât valoarea lor nu este transferată produselor finite (lucrări, servicii). Uzura lor în continuă creștere este compensată de fond dezvoltare socialaîntreprinderilor.

Parte activă a mijloacelor fixe- Aceasta este o parte integrantă și principală a mijloacelor fixe, care servește drept bază pentru evaluarea nivelului tehnic al capacităților de producție. În general, pentru întreprinderi (excluzând specificul industriei), partea activă a activelor fixe include dispozitivele de transmisie, mașinile și echipamentele de putere, mașinile și echipamentele de lucru etc.

Parte pasivă a mijloacelor fixe- aceasta este o parte auxiliară a principalelor active de producție (cladiri, structuri etc.), care asigură procesul de lucru a elementelor active.

Deci, echipamentul este o componentă activă a mijloacelor fixe, inclusiv instrumentele folosite pentru a influența direct obiectele muncii. Distingeți între numerar, echipamentul instalat și cel care funcționează efectiv. Structurile sunt o componentă pasivă a mijloacelor fixe, inclusiv obiectele de inginerie și construcții necesare implementării procesului de producție și care nu sunt asociate cu modificări ale obiectelor de muncă.

Active necorporale- obiecte care nu au proprietăți, dar sunt incluse în activele întreprinderii și necesită de obicei amortizare treptată pe perioada utilizării lor.

Activele necorporale pot fi măsurate în termeni monetari și utilizate pentru a genera venituri. Costul imobilizărilor necorporale este adesea folosit pentru a evalua reputația și stabilitatea unei întreprinderi și organizații (de exemplu, la dezvoltarea programelor de investiții sau la achiziție).

Activele necorporale includ, de exemplu, brevete, licențe, dezvoltări tehnice, produse softwareși alte proprietăți intelectuale. Mărcile comerciale, privilegiile proprietarului și alte drepturi sunt, de asemenea, considerate active necorporale.

Întrebare

Activele fixe sunt contabilizate în termeni fizici și valorici.

Metode de evaluare a imobilizărilor corporale:

La costul inițial- Aceasta este suma costurilor efective ale organizației pentru achiziția, livrarea și punerea în stare de funcționare a mijloacelor fixe.

Costul inițial– acesta este costul real al creării mijloacelor fixe. La cost istoric, activele fixe sunt înregistrate și evaluate la prețurile anilor în care au fost create.

La cumpărarea sau crearea sau construirea, suma inițială se formează pe baza totalului costurilor efective ale achiziției sau creării. În cazul încasării sub formă de aport la capitalul autorizat, costul inițial se stabilește conform evaluării convenite de fondatori. În cazul în care obiectele sunt primite gratuit, prețul curent de piață al celor similare este recunoscut ca fiind cel inițial.

În plus, în toate cazurile, la formarea sumei inițiale, se iau în considerare costurile de livrare, depozitare și instalare, precum și alte costuri legate direct de implementarea obiectului.

În viitor, costul inițial, de regulă, rămâne neschimbat. Modificarea sumei inițiale poate apărea în procesul de clarificare a acesteia în timpul reevaluării sau desfășurarea de activități care modifică semnificativ starea obiectului. Totodată, o astfel de modificare poate fi atât o creștere, în cazurile de reparații majore sau modernizare, cât și o scădere în cazul lichidării parțiale.

După valoarea reziduală.

Valoare reziduala – este valoarea netransferată încă produsului finit. Valoarea reziduală este determinată ca diferență între costul inițial (de înlocuire) și valoarea amortizarii acumulate.

Astfel, valoarea reziduală a unui obiect reflectă acea parte din valoarea mijlocului fix care nu a fost încă transferată produsului în curs de fabricare.

În cazurile de reconstrucție, modernizare, reparații majore, finalizare a mijloacelor fixe, valoarea reziduală a acestora crește în cuantumul calculat prin sumele costurilor acestor activități.

16 intrebare

În funcție de sursa de formare, capitalul de lucru este împărțit în propriu, împrumutat și atras.