Planificare promptă a producției pentru producția la comandă. Caracteristici ale planificării operaționale a producției în producția la comandă. Rezolvarea sarcinilor de programare volumetrica

Departamentul de Economie și Management

Test

La disciplina „Planificare operațională a producției” 1.Programarea operațională în producția la comandă

2.Calculul planului de călătorie al echipajului navei producătoare

1. Programare operațională în producția la comandă 3

2. Calculul planului de călătorie al echipajului navei producătoare 7

Lista literaturii folosite 20

1. Programare operațională în producția la comandă

Producția unică se caracterizează printr-un număr mare de comenzi pentru fabricarea diferitelor produse, dar anumite tipuri de muncă pot predomina. Prin urmare, esența Planificării Operaționale a Producției este de a grupa comenzile astfel încât să putem oferi cea mai bună combinație de timpi de producție și chiar de încărcare a echipamentelor. Pentru a indeplini aceasta conditie se face un calcul preliminar al duratei ciclului de productie si abia atunci sunt indicati termenii reali ai comenzii. Principala caracteristică a planificării într-o producție unică este luarea în considerare a tuturor etapelor de producție și fabricare a unui produs:

muncă de cercetare; dezvoltarea designului; dezvoltarea tehnologiei produselor; proiectarea de instrumente și echipamente; raționalizarea costurilor cu forța de muncă; fabricarea, testarea și aducerea produsului la un design industrial.

Planificarea operațională a producției în producția la comandă include:

calculul ciclului de producție; construirea unui program pentru onorarea comenzilor; calcularea timpului de livrare în munca magazinelor; calculul încărcării echipamentelor; contabilizarea fiecărei ture a onorării comenzilor.

Particularitățile programării operaționale a unei singure producții se datorează specificului acesteia, unei nomenclaturi ample și în esență nelimitate. Fabricarea produselor se realizează în funcție de comenzi, iar aceasta predetermina metodologia de planificare - așa-numita metodă comandă cu comandă. Sfera de aplicare a comenzii include nu numai fabricarea produsului în sine, ci și întreaga pregătire tehnică a producției. Sarcina principală a programării operaționale într-o producție unică este executarea simultană a mai multor comenzi în intervalele de timp prevăzute de contracte. În același timp, ar trebui să se asigure încărcarea uniformă a tuturor verigilor de producție și, ca urmare, utilizarea rațională a echipamentelor și forta de munca... Principalele standarde de programare într-o singură producție sunt:

planul de orar de comandă

graficele ciclului de producție;

calcule volumetrice ale încărcării echipamentelor

porniți și eliberați avansuri

Executarea unei comenzi poate fi împărțită în mai multe etape: comanda, pregătirea producției și fabricarea propriu-zisă a produsului. Tehnologia aproximativă pentru efectuarea acestor lucrări este următoarea: după ce a primit o ofertă pentru executarea unei comenzi, biroul de comenzi află posibilitatea executării acesteia. Procesul de inregistrare consta in stabilirea unor termene limita, determinarea costului comenzii si a unor conditii tehnice. Aceste date sunt apoi incluse în proiectul de contract transmis spre semnare clientului. Definirea parametrilor de mai sus ai proiectului de contract se realizeaza pe baza fisei de solicitare. Această fișă este întocmită de biroul de comenzi după ce s-a decis asupra posibilității de a îndeplini comanda și transmisă departamentului de proiectare. Aici se determină domeniul de activitate, momentul implementării lor, lista și ratele de consum de materiale și semifabricate achiziționate. În continuare, fișa de solicitare trece prin departamentul tehnologic, instrumental și alte servicii, fiecare dintre ele stabilește parametrii comenzii în raport cu funcțiile sale. La elaborarea acestor date preliminare se folosesc standarde agregate. Datele de bază ale comenzii sunt introduse într-un jurnal special, așa-numitul carnet de comenzi. Datele sunt parametrii inițiali pentru planificarea producției. Condiții de execuție a lucrărilor asupra comenzii în ansamblu; pe etape; pe divizii structurale, DOP-ul intreprinderii se consemneaza in graficul comenzii. Acest grafic este întocmit într-o metodă în lanț extins înapoi la cursul procesului tehnologic, începând de la stabilirea datei de livrare a obiectului către client. Pe baza programului se elaborează planuri trimestriale și lunare pentru pregătirea și fabricarea produsului.

Baza normativă pentru programarea într-o producție unică este un program de ciclu care reglementează fabricarea unui produs pe etape în timp. Pe baza acestuia, se stabilește momentul lansării și lansării principalelor unități și părți, precum și termenul pentru asamblarea generală a produsului. Tehnica de construire a unui program de ciclu este următoarea: în conformitate cu procesul tehnologic, se construiește o diagramă structurală a producției unui produs (poate fi sub forma unei diagrame de ventilator sau grafica de retea), este important ca diagrama să reflecte structura produsului, să arate care piese și ansambluri și, prin urmare, lucrările pot fi executate în paralel și care numai secvențial; bazat diagrama structurala se construiește un program de ciclu pentru asamblarea și testarea produsului (datele inițiale sunt intensitatea muncii, disponibilitatea forței de muncă disponibilă în conformitate cu schema și procesul tehnologic, domeniul de activitate); Programul de ciclu al ansamblului este atașat la graficul duratei de fabricație a unităților individuale, a pieselor, ca urmare, se obține un program de ciclu pentru fabricarea produsului în ansamblu. Programele calendaristice de ciclu sunt elaborate mai întâi pentru comenzile individuale, iar apoi, pe baza acestora, se întocmește un grafic volumetric general pentru întregul portofoliu de comenzi pentru o anumită perioadă de planificare.

În același timp, este necesar să se asigure o astfel de încărcare a tuturor legăturilor de producție, astfel încât să corespundă debitului lor și să fie uniformă pe toată perioada de planificare. Pentru a rezolva această problemă, se fac calcule calendaristice volumetrice și se construiesc graficele corespunzătoare, în care este prezentată legătura dintre datele calendaristice pentru îndeplinirea comenzilor individuale și încărcarea echipamentelor și zonelor de producție. Aceasta se realizează astfel: pe baza graficelor ciclului se formează grafice volumetrico-calendarice pentru îndeplinirea fiecărei comenzi. Pentru a face acest lucru, dimensiunea încărcăturii pentru comenzile individuale este aplicată succesiv diagramei sub formă de dreptunghiuri, fiecare dintre acestea indicând pe verticală numărul de locuri de muncă ocupate cu executarea comenzii și pe orizontală - perioada calendaristică pentru efectuarea comenzii. muncă. Apoi, programele tuturor comenzilor sunt legate într-un calendar volumetric consolidat. Acesta din urmă conține domeniul de activitate și termenii de implementare a tuturor comenzilor incluse în program.

La construirea unui program volumetric consolidat pentru onorarea comenzilor, se poate dovedi că timpul de lucru individual la diferite comenzi pe același echipament va coincide și va fi supraîncărcat sau, dimpotrivă, echipamentul va fi descărcat la un moment dat. În aceste cazuri, este necesară ajustarea calendarului de lucru prevăzut de graficele calendaristice volumetrice ale comenzilor individuale. În acest caz, poate fi necesar să se elaboreze măsuri de eliminare blocajele sau încărcarea suplimentară a scaunelor largi. Volumul consolidat orarul onorarea comenzilor este punctul de plecare pentru intocmirea programelor lunare de productie pe zone. La întocmirea acestora se iau în considerare și datele privind execuția sarcinii pentru perioada anterioară, starea lucrărilor în derulare, asupra noilor comenzi urgente acceptate. Totodată, se precizează nomenclatorul și sfera de activitate a graficului calendaristic volumetric consolidat de onorare a comenzilor. Misiunea pentru șantier pentru o lună ar trebui să conțină numele lucrării, numărul și complexitatea acestor lucrări, momentul lansării și lansării pieselor și ansamblurilor sau începutul și sfârșitul lucrărilor de asamblare. Muncitorii se familiarizează cu sarcinile lunare la întâlnirile de producție, în plus, sarcinile le sunt comunicate în scris.

Planificare operațională și contabilitate în producția la comandă

Sarcinile lunare aduse la șantiere și orele de lucru sunt concretizate și detaliate prin întocmirea de planuri pe un deceniu, o săptămână și o tură. Pentru a elabora astfel de planuri, trebuie să aveți informații despre starea lucrărilor, documentație tehnică pentru lucrările viitoare, precum și informații despre furnizarea comenzilor cu tot ce aveți nevoie. Întocmirea planurilor calendaristice de lucru în termen de o lună la șantier constă în selectarea pieselor, ansamblurilor etc., necesare conform planului lunar, precum și stabilirea unei astfel de secvențe care să asigure calendarul comenzilor, încărcarea uniformă. de echipamente și muncitori. Cu toate acestea, activitatea operațională la șantiere nu se limitează la calculele planificate, la întocmirea programelor de lucru operaționale, comandantul de șantier este obligat să verifice condițiile prealabile pentru implementarea acestora: prezența și starea documentației tehnice (desene, hărți de proces etc. .), caracterul complet al furnizării comenzii cu materiale, semifabricate, semifabricate, coordonarea momentului de transfer al pieselor și ansamblurilor între șantiere, asigurarea sculelor etc.

Planurile decennale, săptămânale sunt concretizate în sarcini zilnice în schimburi pentru lucrătorii individuali. Cu o durată scurtă a ciclurilor de producție, se emit schimburi sau sarcini zilnice. Cu cicluri lungi de producție, este posibil să se emită o sarcină pentru mai multe zile cu distribuția ei pe zi și schimb. Realitatea sarcinilor în schimburi trebuie asigurată prin pregătirea corespunzătoare a producției. Lucrările în schimburi includ numai acele locuri de muncă pentru care există documentație tehnică, scule, materii prime, materiale etc.

Lucrările planificate sunt transferate spre execuție, rămâne de ajustat execuția acestora. Obiectele contabilității sunt calendarul etapelor de lucru; secvența de mișcare a pieselor, unităților; prezența căsătoriei; termenele limită produse terminate... Contabilitatea se realizează pe baza informațiilor primare (acte de livrare a etapelor de lucru, facturi, comenzi etc.). Pentru claritatea progresului lucrărilor, graficele sunt construite pe baza datelor contabile.

2. Calculul planului de călătorie al echipajului navei producătoare

Indicatorul final estimat al funcționării vaselor de producție mari și mari cu un ciclu de producție complet este profitul, determinat de formula

Unde D venituri din vânzarea produselor sau costul produselor comercializabile pe zbor, ruble; CU costul total al produselor comercializabile, frecare.

Venitul din vânzarea produselor comerciale este determinat de formulă

Unde P numărul de tipuri de produse; i tip de produs;. В, producție de produse de primul tip, t, mii de conserve fizice; Tsi preț cu ridicata de primul tip pe unitate de producție, rub.

Costul total al produselor C pentru călătoria pentru aceste grupuri de nave include paisprezece articole de cost: salarii; materiale de bază și recipiente; materiale auxiliare; combustibil, păcură, lubrifianți; unelte și echipamente de pescuit; inventar; Securitatea și sănătatea în muncă; tarif; reparații între călătorii; materiale pentru reparatii; depreciere; deduceri către organizațiile de vânzări; alte costuri de transport; în afara costurilor de transport. Următoarea metodologie este propusă pentru calcularea costului total de producție pe elemente de cost.

Articolul 1. Salariile Z este un articol complex care include costul plății salariile in port, la treceri si pescuit. Pentru a calcula salariile de timp în port și la treceri, se determină fondul de salarii tarifare al întregului echipaj pentru o zi calendaristică Tc conform formulei

Tc = Tm / 30,5

Unde T" fond de salarii tarifare pentru întregul echipaj pe lună, ruble; 30,5 cantitate zile calendaristice intr-o luna.

Salariile de timp ale echipajului din port Z găsit prin formula

Z 1 = Tctn

unde t p este durata șederii inter-călătorii în port, zile.

Salariile pentru prelucrare peste orele standard de lucru în port Z 2 determinat de formula

Z 2 = Z 1Kn

unde Kn este factorul de prelucrare peste orele standard de lucru în port.

Salariile de timp ale echipajului în timpul tranziției Z 3 sunt determinate de formulă

Z 3 = Tctx

Unde tx durata trecerii navei din port la pescuit și invers, zile.

Salariile pentru suprasolicitare peste timpul normal de lucru la tranzițiile Z 4 se stabilesc prin formula

Z 4 = Z 3Kx

Unde LAX rata de reciclare a orelor de lucru în exces la treceri.

Salariile conform coeficientului regional in port si la trecerile Z 5 sunt determinate de formula

Z 5 = (Z 1 + Z 2 + Z 3 + Z 4) K r.c.p.

unde K r.c.p este coeficientul regional in port si la treceri.

Salariile totale în port și la treceri fără alocații polare Z 6 calculate prin formula

Z 6 = Z 1 + Z 2 + Z 3 + Z 4 + Z 5

Salariile la bucată în domeniul Z 7 sunt determinate de formula

Unde P numărul de tipuri de produse; i tipuri de produse; Rata Сi la bucată pentru o unitate de al i-lea tip de produs (1 tonă sau 1 mie de conserve fizice), ruble; В, producție de produse de tipul i, t, mii de conserve fizice. Prima în pescuitul Z 8 este determinată de formulă

Z 8 = Z 7K pr, unde Kpr

Salariu conform coeficientului regional in domeniu Z 9 stabilite de formula

Z 9 = (Z 8 + Z 7) K prom

unde K prom este coeficientul regional în pescuit.

Produse: a) de către plan ...

Subiect de drept civil (2)

Rezumat >> Stat și drept... Plan poate prevedea conversia sau închiderea de neprofitabile producții ... echipajul sau fără echipajul ... operațională ... calendar ... calcule: calcule ordine de plata; calcule prin scrisoare de credit; calcule pentru colectie; calcule ... călătorie ... planificare ... singur ...

Prelegeri privind siguranța vieții

Rezumat >> Siguranța viețiiIncoerența acțiunilor echipajul.- Martie 1974 ... ciocnire frontală călătorie autobuz și... întreprinderi, producție, ... calcule ... singur ... calendar... la autoritati operațională planuri lupta ... activitate: - curent planificare si organizarea muncii in...

Producția unică se caracterizează printr-un număr mare de comenzi pentru fabricarea diverselor produse în unități și, mai rar, în loturi mici, nerecurente. În același timp, la unele produse predomină lucrările de turnătorie, la altele - forjare, în altele, mecanice etc. În consecință, planificarea operațională / ar trebui să grupeze comenzile pentru lansare în așa fel încât să asigure cea mai bună combinație a timpilor de livrare a comenzii cu uniformă. încărcarea principalelor magazine.

Această condiție cea mai importantă ar trebui să fie luată în considerare la elaborarea unui program de producție calendaristică pentru o singură producție pentru fiecare lună a perioadei de planificare. Pentru a rezista unei astfel de condiții, la multe întreprinderi, la acceptarea unei comenzi de la un client și la încheierea unui acord cu acesta, înainte de a specifica termenul de livrare, fac un calcul preliminar al ciclului de producție pentru efectuarea unei comenzi. Următoarea trăsătură distinctivă a planificării unei producții unice este includerea în ciclul de fabricație a comenzii a tuturor etapelor de pregătire pentru producția și fabricarea unui produs, și anume: dezvoltarea unui design de produs (dacă nu există documentație tehnică gata pregătită pentru un produs de la un client), dezvoltarea unei tehnologii de fabricare a unui produs, raționalizarea costurilor forței de muncă, proiectarea și fabricarea echipamentelor necesare, fabricarea, testarea și reglarea fină a produsului. În producție unică Managementul operational realizat conform unui sistem personalizat (Tabelul 37), în care unitatea planificată este o comandă pentru un produs, iar pentru produse complexe din mai multe piese - o conexiune de asamblare.

Planificarea operațională în producția la comandă include: calculul ciclului de producție de onorare a comenzilor și realizarea unui grafic volumetrico-calendar pentru onorarea comenzilor individuale și a unuia consolidat pentru toate comenzile; calculul termenelor calendaristice ale avansurilor în munca magazinelor; calculul încărcăturii echipamentelor și zonelor de producție în perioada de planificare; contabilizarea fiecărei ture a onorării comenzilor.

Calculul ciclului de producție pentru fiecare comandă începe cu repartizarea intensității forței de muncă a comenzii pe tipul de muncă și calcularea numărului necesar de locuri de muncă (utilaje) Srm.

unde t este complexitatea acestui tip de lucrare la comandă;

Fдo - fondul efectiv al timpului de funcționare a echipamentului.

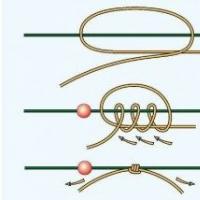

Pe baza unor astfel de calcule și ținând cont de posibila așezare interoperativă a pieselor, pentru fiecare comandă se formează un program volumetric-calendar de îndeplinire a comenzii (Fig.).

Graficul este construit în ordine inversă. proces tehnologicîncepând cu un test sau atelier de asamblare... Conform orarului, se determină ciclul general de producție al comenzii, care este comparat cu o perioadă dată. Pentru comenzi cu un scurt ciclu de producție(mai puțin de o lună) și un număr nesemnificativ de ateliere de execuție (unu, două) nu alcătuiesc un program volum-calendar.

Orez. 1 Programul volum-calendar al executării comenzilor

Orez. 2 Orar consolidat volumetrico-calendar al comenzilor

Calculul timpilor calendaristici de executie in munca magazinelor este necesar pentru functionarea coordonata a acestora neintrerupta si pentru ca toate piesele incluse in acest produs sa ajunga la asamblare in timpul specificat. Prin urmare, piesele cu un ciclu de producție mai lung sunt puse în producție mai devreme decât alte piese.

Programul volumetrico-calendaresc consolidat pentru îndeplinirea tuturor comenzilor este necesar pentru coordonarea reciprocă a lucrărilor la comenzi în timp și pentru o utilizare mai completă a utilajelor și a suprafețelor (Fig. 2). La construirea unui program volumetric-calendar consolidat, se poate întâmpla ca termenele pentru efectuarea aceleiași lucrări la diferite comenzi pe același echipament să coincidă și să se dovedească a fi supraîncărcate, sau termenele pentru finalizarea lucrărilor la o singură comandă și începerea lucrărilor la altul pe același echipament nu coincid, iar echipamentul este subutilizat. În ambele cazuri, este necesară ajustarea calendarului de lucru prevăzut de graficele pentru executarea comenzilor individuale. În același timp, este necesar să se determine măsuri pentru eliminarea blocajelor și încărcarea echipamentelor subîncărcate. Pentru ca orarul calendaristic volumetric consolidat să îndeplinească cerințele enumerate, DOP și PDB ale principalelor magazine calculează încărcarea utilajelor și utilizarea zonelor de producție, găsind cea mai bună opțiune de utilizare a capacităților disponibile.

Calendarul volumetric consolidat este ajustat lunar ținând cont de datele privind implementarea programului lunar de către principalele magazine, despre stadiul lucrărilor în curs la comenzi, asupra noilor sarcini ale ministerului și comenzilor acceptate de întreprindere. În același timp, se precizează nomenclatura și domeniul de activitate pentru comenzile incluse anterior. Ținând cont de aceste caracteristici, se clarifică, în sfârșit, graficul volumetrico-calendari consolidat al comenzilor și, pe baza acestuia, DOP emite lunar. program de producție lucru, care indică cantitatea de muncă pentru fiecare comandă și momentul implementării acestora (formularul 8).

Biroul de planificare și dispecerizare al atelierului principal, primind un program lunar de producție de la DOP, repartizează munca prevăzută în acesta pe zone de producție, efectuează calcule de volum pentru utilizarea corectă a capacităților și eliminarea dezechilibrelor la încărcarea echipamentelor la site-uri. Uneori, pe lângă programul lunar, PDB-ul magazinului, înainte de începerea perioadei planificate, oferă maiștrilor grafice rafinate pentru distribuirea muncii pe perioade mai scurte planificate (zece zile, săptămâni). La determinarea momentului de lansare și execuție a lucrărilor individuale, acestea sunt ghidate de durata ciclurilor, nevoile curente și starea lucrărilor în derulare. Implementarea sarcinilor (programelor) lunare ar trebui să fie complet prevăzută cu seturi de desene de lucru și alte documentații tehnice, materiale, semifabricate, piese, unelte, documentație de producție etc. pentru fiecare zi și schimb pentru fiecare lucrător. Realitatea sarcinilor în schimburi ar trebui asigurată prin pregătirea operațională în avans și minuțioasă a producției. Locurile în schimburi includ numai acele locuri de muncă pentru care sunt pregătite documentatie tehnologica, scule, materiale și semifabricate.

Orez. 3 Programul de încărcare operațională a mașinilor

Pentru fiecare loc de muncă specificat în sarcina în schimb, lucrătorul primește fie o ținută, fie o carte perforată model (în funcție de gradul de mecanizare a muncii contabile). La terminarea lucrarii si acceptarea acesteia de catre controlorul CCA, tinuta muncitorului este inchisa, iar in sarcina in tura maistrul face nota asupra receptiei lucrarii.

Pentru distribuirea muncii, există diferite tipuri de dispozitive. Deci, se folosește un index de card de distribuție, în celulele căruia documentatie de lucru... După locația acestuia din urmă, se poate judeca starea acestei lucrări: dacă este atribuită pentru execuție, dacă este pregătită pentru execuție sau lucrătorul a primit deja o sarcină pentru a o finaliza. Contabilitatea operațională a implementării programului de către principalele magazine într-o singură producție se realizează în funcție de datele privind îndeplinirea sarcinii zilnice în tură de către fiecare secție. Obiectele contabilității operaționale sunt producția de muncitori, deplasarea pieselor pentru operațiuni, primirea semifabricatelor, timpul inactiv al muncitorilor, refuzurile, livrarea produselor finite. Contabilitatea se realizează pe baza documentației primare; producție muncitori - conform comenzilor de lucru, deplasarea pieselor în producție conform hărților de traseu, primirea semifabricatelor și livrarea produselor finite - conform facturilor etc. Pe baza datelor îndeplinirii sarcinilor zilnice în schimburi și a bonurilor de livrare pt. produsele livrate, maistrul face o nota in graficul site-ului despre progresul indeplinirii programului lunar pentru fiecare post de acceptare.

Producția individuală se caracterizează prin fabricarea diferitelor produse în serie unică sau mică. Repetabilitatea eliberării produselor într-o singură producție este fie absentă, fie neregulată și nu afectează caracteristicile esențiale ale procesului de producție.

Sarcina principală a programării operaționale în aceste condiții este de a asigura îndeplinirea în timp util a diferitelor comenzi în conformitate cu programele de producție cu o încărcare uniformă a tuturor verigilor de producție și cele mai scurte cicluri de producție de onorare a comenzilor.

O trăsătură caracteristică a programării operaționale este legătura strânsă a calculelor de programare a producției cu planificarea pregătirii tehnice pentru executarea fiecărei comenzi. Într-o singură producție, ar trebui să crești gravitație specifică unificat și standard părți componente produse fabricate. Acest lucru face posibilă aplicarea tehnologiilor de grup, a secțiilor specializate și a liniilor de producție cu mai multe subiecte pentru prelucrarea pieselor și ansamblurilor standardizate și planificarea producției lor în loturi la depozit.

Procesul de onorare a comenzii consta in urmatoarele etape: comanda, pregatirea onorarii comenzii, onorarea comenzii. Să luăm în considerare fiecare dintre aceste etape separat.

Verifică- este necesar să se utilizeze standarde consolidate determinate prin metode experimentale și statistice. Secvența plasării unei comenzi în producția de construcții de mașini este prezentată în Fig. 16., ale cărei elemente principale sunt un portofoliu de comenzi, o fișă de anchetă (un document în care toate dorințele, cerințele, calculele executanților sunt introduse în secvența indicată în diagramă), un card de ordin, un acord (contract) de ordin de execuție. Fiecare executant trimite foaia de solicitare biroului de comenzi si urmatorului executant din ciclu. Sunt utilizate următoarele abrevieri: OGK - departamentul proiectantului șef, OGT - departamentul tehnologului șef, OMTO - departamentul de aprovizionare cu materiale și tehnică, PO - Departament de productie, PEO - departamentul de planificare și economie.

|

Denumirea lucrărilor |

Interpreți |

||||

|

Biroul de comenzi |

|||||

|

1.înregistrarea comenzilor în jurnalul registrului de comenzi ( PZ), înregistrarea fișei de cerere ( ZL). 2. Calculul indicatorilor (volum, calendar, costuri) ai pregătirii proiectării producției 3. Calculul indicatorilor de pregătire tehnologică a producţiei 4. Raționalizarea cheltuielilor cu resursele materiale 5. Raționalizarea minereului pe etape de producție 6. Elaborarea unui plan de aprovizionare cu resurse 7. Determinarea termenului de livrare al comenzii pe etape de producție 8. Costul și calculul prețului 9. Calculul profitului 10. Completarea cardului de comandă și a proiectului de contract 11. Coordonarea si aprobarea contractului, inregistrarea acestuia in jurnal |

Fig 16. Secvența plasării unei comenzi în inginerie mecanică

Pregătirea onorării comenzii.

Calculele programate într-o singură producție includ:

1.calculul duratei ciclului de producție pentru produse de fabricație (îndeplinirea comenzilor) și a graficelor ciclului de construcție pentru comenzile individuale;

2. determinarea avansurilor calendaristice în activitatea magazinelor;

3. întocmirea unui grafic calendaristic consolidat pentru onorarea comenzilor acceptate pentru producție, și clarificarea ulterioară a avansurilor calendaristice în activitatea magazinelor;

4. calcule de verificare a încărcăturii zonelor de producție și a utilajelor (calculele volum-calendar și ajustarea graficului consolidat în vederea egalizării încărcăturii pe perioade individuale de planificare.

Plată durata ciclului de producție onorarea unei comenzi este principalul calcul de programare într-o producție unică. Această durată este determinată de formula:

TC = n? (tк / csq) + m (tmp / sq) + tс

ТЦ - durata ciclului de producție;

n este numărul de piese din lot;

m este numărul de operații din procesul tehnologic;

tк - normă full time pentru operațiune;

c - numărul locurilor de muncă ocupate simultan de operațiune;

s este numărul de schimburi de lucru pe zi;

q este durata schimbului de muncă;

tmp - timp interoperativ;

tс este durata proceselor naturale;

Asamblarea produselor poate fi secvențială, adică la sfârșitul asamblarii unui produs, începe asamblarea altuia și paralel, când toate produsele din serie sunt asamblate în același timp. Cu asamblare secvențială timpul total de construcție este determinat de formula

Tpsb = ns Tsb

nс - numărul de produse din serie

Tsb - durata ciclului de producție pentru asamblarea unui produs

La asamblarea paralelă, perioada totală de asamblare coincide cu durata ciclului de producție pentru asamblarea unui articol.

Pentru fiecare comandă, complexitatea operațiunii este însumată pe tip de lucru pentru a determina încărcătura fiecărui tip de echipament și muncitori. Forma ciclogramei de fabricație a produselor este prezentată în Fig. 17.

Fig 17. Ciclograme de fabricație a produsului

Achizitii, operatiuni pregatitoare

Pauze de interproducție

Prelucrare tehnologică

Operațiuni finale (asamblare, ambalare etc.)

Comanda se execută secvenţial conform programării operaţionale.

Programarea operațională în producția unică și la scară mică constă în întocmirea programelor operaționale lunare pentru ateliere, contabilizarea implementării acestora și operativ intrashop - programare, stabilirea sarcinilor zilnice în schimburi pentru șantiere și locuri de muncă și contabilizarea acestora. Unitățile de planificare și contabilitate sunt:

· În magazinele de asamblare sunt produse, sau unități de asamblare cu denumirea corespunzătoare;

· In magazinele de procesare si achizitii - comenzi in general, truse de asamblare si truse de rutare si asamblare.

În conformitate cu aceasta, în producția unică și la scară mică, este recomandabil să se utilizeze un sistem complet de asamblare de planificare operațională a producției, în care plumbul în producție pentru toate piesele unei anumite unități de asamblare este considerat a fi egal cu cel mai mare plumb. în eliberarea uneia dintre piesele acestei unităţi de asamblare prelucrate într-un anumit atelier. La fabricarea pieselor consumatoare de forță de muncă care trec prin mai multe ateliere, munca în curs crește, pentru a o reduce, părțile unei unități de asamblare sunt împărțite în seturi cu aceleași rute tehnologice pentru prelucrarea lor în atelierele ulterioare (Fig. 18, 19)

Fig. 18 Rute tehnologice de prelucrare a pieselor unei unități de asamblare de către magazine.

Fig 19 Truse de piese ale unei unități de asamblare cu aceleași trasee tehnologice.

Planul operațional pe trei luni este eliberat magazinelor fie la începutul fiecărei luni, fie la începutul trimestrului. La sfârşitul primei luni a trimestrului se fac ajustări la celelalte două luni şi se adaugă planul pentru prima lună a trimestrului următor, ţinând cont de avansuri. Momentul de eliberare a pieselor incluse în trusa de asamblare se determină scăzând avansul de eliberare stabilit pentru acest kit de asamblare din data de lansare a modelului finit. unitati de asamblare.

Momentul de lansare a produselor este stabilit în agregat pe decenii sau săptămâni, pe baza vânzărilor. Pentru claritate, încărcarea echipamentelor conform comenzilor este prezentată grafic (Figura 20)

În cazul în care procentul de pregătire la începutul lunii se dovedește de fapt a fi mai mic decât cel planificat, magazinul în luna curentă va trebui să efectueze o cantitate mai mare de muncă pentru această unitate de planificare și contabilitate decât este prevăzut în program. , astfel încât procentul de pregătire la sfârșitul lunii să nu fie mai mic decât cel stabilit. ... Forma programului operațional lunar este prezentată în Fig. 21. Este mai oportun să se întocmească ordinea de compilare a sarcinilor operaționale lunare pentru secțiunile dintr-o secțiune explodata (Fig. 22). Termenul de eliberare a unei părți din denumirea corespunzătoare este determinat prin scăderea duratei ciclului de producție pentru asamblarea unei unități de asamblare și prelucrarea piesei după această secțiune din data lansării pentru o unitate de asamblare stabilită în programul lunar pentru magazin. .

Pentru domeniile specializate în unități de asamblare, sarcinile operaționale lunare sunt alcătuite prin eșantionarea numărului de unități de asamblare și a momentului de eliberare a acestora din programul lunar pentru magazin.

Pentru zonele în care se prelucrează un număr mic de piese care necesită forță de muncă, se poate întocmi o sarcină lunară sub forma unui program de încărcare a echipamentelor locurilor de muncă.

Pentru șantierele de asamblare, este indicat să se întocmească grafice pentru asamblarea produselor într-o secțiune pas cu pas.

Program de producție pentru atelierul de mașini pentru martie 2006

Fig. 21 Program de producție pentru atelierul de mașini.

Alocarea pe site pentru martie 200 -

Fig. 22 Atribuire pe site.

Planul programului de încărcare a echipamentului (la numărător, numărul piesei din numitor este numărul operațiunii)

Fig. 23 Planul de încărcare a echipamentelor

Sarcinile deceniale sunt realizate pentru secțiuni și piese cu un ciclu lung de producție. Aceste sarcini sunt fie sub forma unui program de încărcare a echipamentelor, fie sub forma unei sarcini pentru un deceniu într-o secțiune operațională pentru fiecare piesă sau unitate de asamblare.

Planificarea zilnică a schimburilor și contabilitatea sarcinilor lunare și intralunare se efectuează după cum urmează: la procesarea pieselor consumatoare de timp într-o sarcină în schimb, este indicat procentul de pregătire al piesei dacă procesarea acesteia nu poate fi finalizată în timpul acestei ture. Dacă există o normă de timp pentru tranziții într-o sarcină de schimb, pot fi indicate tranziții de-a lungul cărora piesa ar trebui să fie procesată în timpul schimbului.

Fig 24 planul de asamblare a produsului

Contabilitatea indeplinirii sarcinilor lunare si a programelor pentru magazine se tine in aceleasi forme dupa care se intocmesc.

Într-un singur tip de organizare a producției se folosesc trei sisteme de planificare operațională și de producție: comandă după comandă, unitate completă și depozit cu articol.

La sistem de ordine unitatea de planificare şi contabilitate a programului de producţie este Ordin sau un set de piese la comanda. Acest sistem acoperă întregul proces de fabricațieîndeplinirea comenzii, inclusiv etapa de pregătire tehnică a producției, care ocupă o pondere semnificativă (în special în inginerie mecanică) în ciclul general de producție. Deci, în construcția de mașini-unelte, pregătirea tehnică a producției reprezintă 50–55% din ciclul total de fabricație a comenzii.

Calculele programate ale programului de producție se efectuează în ordinea inversă a procesului tehnologic de la magazinele de producție până la magazinele de achiziții. Pentru fiecare atelier sunt planificați termenii comenzii, precum și termenii de lansare a comenzii în procesul de producție.

Cele mai importante calcule conform standardelor de programare ale sistemului de comenzi sunt:

- - calcularea duratei ciclului de producție a produselor de fabricație (onorarea comenzilor) și a graficelor ciclului de construcție pentru produse individuale (comenzi);

- - determinarea avansurilor calendaristice în activitatea magazinelor;

- - intocmirea unui grafic calendaristic consolidat pentru onorarea comenzilor si clarificarea avansurilor calendaristice in activitatea magazinelor;

- - verificarea calculelor de sarcină a echipamentelor (zonele de producție) și ajustarea graficului consolidat în vederea egalizării încărcăturii pe perioade calendaristice individuale.

Ciclul de producție(cel mai important standard pentru organizarea producției) - o perioadă calendaristică de timp din momentul în care materiile prime și materialele sunt puse în producție până la lansarea produsului finit.

Durata ciclului (tts) include timpul muncii productive și timpul pauzelor (intra-shift, inter-shift). Pentru un produs, tc este determinată de intensitatea forței de muncă a unității conducătoare (piese, tipuri de muncă) și se măsoară în zile calendaristice.

Calculul duratei ciclului de producție se realizează în ordinea inversă a cursului procesului tehnologic: de la magazinele de producție la magazinele de achiziții și se calculează prin formula

Unde P - numarul de piese din lot; T - numarul de operatii in proces; t k - norma de timp pentru operare; Cu - numărul locurilor de muncă ocupate simultan de operațiune; s este numărul de schimburi de lucru pe zi; q - durata schimbului de muncă; t mn – timpul interoperativ; te este durata proceselor naturale.

Calculul tc prin metoda mărită se efectuează conform formulei

unde thur este intensitatea muncii a unității (piesei) sau a muncii conducătoare; k - rata de îndeplinire a normelor; g - componenţa brigăzii; s - numarul de ture de lucru pe zi; q - durata schimbului de muncă.

În zile calendaristice

Unde k k.d – coeficientul de muncă calendaristică, egal cu raportul dintre numărul de zile calendaristice dintr-un an și numărul de zile lucrătoare dintr-un an.

Pe baza calculelor privind durata ciclului de asamblare a produsului, durata ciclului de prelucrare a pieselor și fabricarea semifabricatelor, se determină și se dezvoltă durata ciclului de fabricație a comenzii în ansamblu. programul ciclului de onorare a comenzii, care este cel mai important document de planificare operaţională interdepartamentală din sistemul de comandă.

Programele ciclului pentru comenzile individuale și timpul de livrare al comenzilor către consumator servesc drept bază pentru elaborarea unui program consolidat pentru lansarea-lansare a onorării comenzilor pentru perioada planificată. Acest program conectează munca tuturor departamentelor pentru a îndeplini comenzile.

Elaborarea graficului consolidat este însoțită de verificare calcule de sarcină volumetrico-calendară echipamente (zone de productie) pentru executarea comenzilor. Aceste calcule ar trebui să clarifice cât de mult debitului dotarea atelierelor asigura posibilitatea efectuarii unei comenzi in timp util.

Calculele volum-calendar ale încărcării echipamentelor sunt efectuate în ordinea inversă procesului tehnologic, adică. de la magazinele de asamblare la industriile de achiziții.

Un standard important al sistemului de comandă este timpul de livrare (O) atât pentru procesele private de producție, cât și pentru toate departamentele întreprinderii.

Avans- perioada de timp (în zile) pentru care procesul de producție privat anterior ar trebui să fie înaintea procesului următor pentru a-l finaliza conform planificării.

Calculul avansurilor se bazează pe durata ciclului de producție de fabricație a unui produs. Cantitatea de plumb este egală cu durata totală a ciclurilor de producție de la data finalizării fabricării produsului până la stadiul tehnologic la care este determinat plumbul. în care t calculată în direcția opusă cursului procesului de producție, cu adăugarea de timp de rezervă între etape (tres).

Exemplu... Piesa este prelucrată în trei etape ale procesului de producție: aprovizionare, mecanică și durata de montaj, respectiv, 7, 11 și 10 zile. Timpul de așteptare este de 2 zile. Este necesar să se calculeze suma avansului.

Să determinăm totalul £ c al produsului: t c.sb + t res + t Ts.mekh + t res + t c.zag = 10 + 2 + 11 + 2 + 7 = 32 de zile. Ego înseamnă că timpul de livrare în lansarea unui produs în procesul de producție în raport cu livrarea acestuia la depozitul de produse finite este de 32 de zile. Atunci standardul pentru avansarea lansării produsului în atelierul de asamblare al Oz.sb este de 10 zile.

Standardul de eliberare în avans în atelierul de mașini este: Ov.m = £ c, b + Ov.m = t c.sb + t res = 10 + 2 = 12 zile.

Standardul lansării în avans a produsului în atelier mecanic este egal cu: Oz.m = t c.sb + t res + t c.mech = 10 + 2 + 11 = 23 de zile.

Standardul de avansare a lansării produsului în magazinul de achiziții este: Oz.m = t c.sb + t res + t Ts.mekh + t res = 10 + 2 + 11 + 2 - 25 zile.

Standardul de avansare a lansării produsului în magazinul de achiziții este: Oz.z = t c.zag = 25 + 7 = 32 de zile, i.e. durata totală a ciclului de producție (Fig.5.2)

Obiectele contabilitatii si controlului operational cu sistemul prezentat sunt termenii de executare a comenzilor de catre magazine, precum si orarele de ciclu ale acestora.

Orez. 5.2.

Sistem complet de asamblare identic ca conţinut cu sistemul de comandă. În acest caz, alegerea unuia dintre cele două sisteme este determinată de t c.

Dacă t mai puțin de 1 lună, atunci se folosește un sistem la comandă, în care toate unitățile și piesele necesare pentru asamblarea produsului sunt finalizate înainte de începerea lucrărilor de montaj. Dacă t mai mult de 1 lună, apoi se utilizează un sistem de asamblare completă, în care ansamblul este finalizat pe măsură ce se fabrică ansamblurile componente și piesele.

Unitatea de planificare și contabilitate pentru întreprindere în această versiune este o unitate tehnologică, iar pentru ateliere - un set de piese pentru aceasta.

Sistem parțial depozit (sistemul maxim-minim) este utilizat atât în organizarea producției unice cât și în serie. Planificarea operațională în cadrul acestui sistem se referă la producția de piese unificate și standardizate pentru uz general.

Cu acest sistem, un lot de piese fabricate este predat depozitului atelierului. Se calculează trei tipuri de stocuri de piese (backlog): stoc maxim, minim și punct de comandă. Diagrama mișcării stocurilor (Z) este prezentată în Fig. 5.3.

Funcționarea acestui sistem de planificare se realizează prin restabilirea continuă a stocului la nivelul inițial.

Stoc minim Z min – aceasta este o rezervă, a cărei utilizare este necesară în cazuri extreme.

Orez. 5.3.

Unde V с.d - eliberarea medie zilnică a pieselor; t op - timpul de producție al piesei.

Stocul maxim de piese este:

unde este dimensiunea lotului de piese primit de la magazin la depozit; t - timpul dintre două livrări succesive la depozit a unui lot de piese.

Stocul punctului de comandă este egal cu volumul de piese din depozit, la care depozitul emite o comandă către magazin pentru producerea următorului lot de piese:

În depozit, ar trebui să se efectueze un control sistematic al stării stocurilor de piese folosind un index special detaliat al cardului: pentru fiecare piesă, se introduce un card, care conține numărul piesei și numele acesteia, atelierul de producție, dimensiunea rezerva de asigurare. Cardurile indică mișcarea fiecărei piese din depozit. Cu ajutorul lor, sunt monitorizate starea actuală a restanțelor și promptitudinea lansării pieselor în producție.

Planificare operațională și producție în interiorul magazinului într-o singură producție, îndeplinește următoarele funcții:

- - aducerea programului lunar de atelier de productie la fiecare santier si loc de munca sub forma unui set de piese la comanda sau a unei unitati;

- - rafinamentul atelierului plan calendaristic munca la implementarea comenzilor individuale;

- - organizarea dezvoltării sarcinilor zilnice în ture pentru locurile de muncă, i.e. determinarea timpului de lansare a pieselor în producție;

- - asigurarea pregătirii operaționale a implementării planurilor zilnice în schimburi la locurile de muncă, i.e. verificarea dotarii atelierului si a fiecarui loc de munca cu semifabricate si semifabricate in conformitate cu limitele alocate pt. resurse materialeși echipamente tehnologice;

- - control asupra implementarii programului de productie atelier pe sectii si echipe.

Toate aceste funcții ale OKP intrashop sunt îndeplinite de lucrătorii birourilor de producție și dispecerizare atelier.

Trebuie remarcat faptul că rezervele pentru creșterea eficienței unui singur tip de organizare a producției reprezintă o creștere a ponderii pieselor și ansamblurilor unificate și standardizate. Deci, în inginerie mecanică, ponderea pieselor și ansamblurilor standardizate este în medie de 40–70%, ceea ce face posibilă, într-o singură producție, crearea de secții specializate și linii de producție cu mai multe subiecte pentru prelucrarea acestor piese, i.e. de a introduce într-o singură producţie elemente ale unui tip de organizare pe scară largă. Ridica semnificativ nivelul tehnic al productiei unitare si il imbunatateste indicatori economici introducerea unui sistem de producție în loturi, în special sistem complet de grup OKP. Esența sa constă în faptul că se organizează o lansare de grup în producție de piese de diferite nume și dimensiuni, dar cu asemănări structurale și tehnologice.

O astfel de lansare ar trebui să fie precedată de o mulțime de lucrări pregătitoare privind clasificarea pieselor, proceselor tehnologice și echipamentelor tehnologice în grupuri bazate pe asemănarea structurală și tehnologică.

Programul de producție al atelierului este planificat în seturi de piese aparținând unui anumit grup.

Producție unică caracterizat prin nerepetabilitate a nămolului cu recurență neregulată lucrari de productie când produsele sunt realizate motiv special in cantitati mici(de exemplu, fabricarea de copii individuale ale echipamentelor nestandard, mașini-unelte mari, matrițe, laminoare, turbine puternice etc.). Această producție este împărțită în unică, repetabilă și experimentală.

Mijloace de producție pilot producerea de mostre, loturi sau produse gri pentru detinere lucrări de cercetare sau pentru elaborarea de proiectare și documentație tehnologică pentru producția stabilită.

Întreprinderile pe măsură produc o gamă largă de produse, de regulă, care nu se repetă în perioada de planificare. Producția se desfășoară în principal pe echipamente universale situate în atelier în funcție de grup. În atelierele de asamblare se realizează asamblarea la scară mică unitate cu unitate și șantier. Conform personajului echipament universal posturile de lucru de productie la comanda sunt incarcate cu diverse lucrari conform planului aprobat. Producția unică se caracterizează prin fabricarea diverselor produse în serie unică sau mică, executarea comenzilor unice în diverse industrii și domenii de activitate.

Cea mai dificilă ramură a industriei este ingineria mecanică. După ce am studiat abordările și metodele pe exemplul unei industrii complexe, nu va fi dificil să aplicați cunoștințele dobândite într-o structură simplă a industriei, de exemplu, în industria serviciilor de consum. Trebuie reținut: cu cât structura sectorială este mai simplă, cu atât ar trebui să fie mai puține calcule programate. Repetabilitatea eliberării produselor într-o singură producție este fie absentă, fie neregulată și nu afectează caracteristicile esențiale ale procesului de producție.

Unitatea de planificare în producția la comandă este comanda. Prin urmare, sarcina principală a programării operaționale (OKP) în aceste condiții este de a asigura îndeplinirea în timp util a diferitelor comenzi în conformitate cu programele de producție cu o încărcare uniformă a tuturor verigilor de producție și cele mai scurte cicluri de producție de onorare a comenzilor.

O trăsătură caracteristică a OKP în condițiile unei producții unice este legătura strânsă a calculelor de planificare cu planificarea pregătirii tehnice pentru executarea fiecărei comenzi.

În producția unitară, proporția de componente unificate și standard ale produsului fabricat ar trebui să fie crescută. Acest lucru face posibilă aplicarea tehnologiilor de grup, a secțiilor specializate și a liniilor de producție cu mai multe subiecte pentru prelucrarea pieselor și ansamblurilor standardizate și planificarea producției lor în loturi la depozit.

Pentru a vă reaminti, procesul de onorare a comenzii este împărțit în trei etape. Luați în considerare caracteristicile OKP pe ele. În etapa de comandă, este necesar să se utilizeze standarde consolidate determinate prin metode experimentale și statistice. Fiecare antreprenor trimite foaia de solicitare către biroul de comenzi sau către UMiS și următorului contractant (din ciclu). O caracteristică a planificării operaționale a producției într-o singură producție este un cadru de reglementare subdezvoltat în comparație cu producția în masă și în loturi.

Principalele standarde de programare sunt:

- durata ciclului de producție al produselor de fabricație (onorarea comenzii);

- grafice de onorare a comenzilor,

- graficele ciclului de producție (pentru comenzi individuale și un program consolidat pentru îndeplinirea comenzilor acceptate pentru producție și clarificarea ulterioară a avansurilor calendaristice în activitatea magazinelor),

- calcule volumetrice ale sarcinii echipamentului (adică calcule de verificare a încărcării zonelor de producție și echipamentelor (calculele volumetrice-calendar) și ajustarea programului consolidat pentru a egaliza sarcina pentru perioadele individuale de planificare),

- determinarea mărimii avansului calendaristic.

Calculul duratei ciclului de producție pentru fabricarea unui produs (comandă) se poate efectua după formula

Tz = uP * k / c ^ x?) + Wx? mp /.V X d+ * e, (5,2)

unde TC este durata ciclului de producție de fabricație a unui produs sau de îndeplinire a unei comenzi, slave. zile; P- numarul de piese din lot; T- numarul de operatii ale procesului tehnologic;

Timp total per operație, h; Cu- numărul locurilor de muncă ocupate simultan de operațiune;

^ - numărul de schimburi de lucru pe zi; q- durata unui schimb de lucru, h;

Timp interoperativ, h;

și- durata proceselor naturale (uscare, aliere de suprafață, răcire după tratament termic etc.).

Pe baza unor astfel de calcule și ținând cont de posibila așezare a pieselor, pentru fiecare comandă se formează un program volumetric-calendar de onorare a comenzii (Fig. 5.1).

Programul se construiește în ordinea inversă procesului tehnologic, începând de la atelierul de testare sau asamblare. Conform orarului, se determină ciclul general de producție al comenzii, care este comparat cu o perioadă dată. Pentru comenzile cu ciclu scurt de productie (mai putin de o luna) si cu un numar nesemnificativ de ateliere executante (unul sau doua), nu se intocmeste un grafic volum-calendar. Calculul timpilor calendaristici de livrare in activitatea magazinelor este necesar pentru a coordona functionarea neintrerupta a acestora si pentru ca toate piesele incluse in acest produs sa ajunga la asamblare pana la data specificata. Prin urmare, piesele cu un ciclu de producție mai lung sunt puse în producție mai devreme decât alte piese.

Diagrama volum-calendar consolidată onorarea tuturor comenzilor este necesara pentru coordonarea reciproca a lucrarilor la comenzi in timp si pentru o utilizare cat mai completa a utilajelor si spatiilor. Un astfel de program este ajustat lunar, ținând cont de datele privind implementarea programului lunar de către principalele magazine, despre starea lucrărilor în curs de desfășurare la comenzi, asupra noilor sarcini și comenzi acceptate de întreprindere. În același timp, se precizează nomenclatura și domeniul de activitate pentru comenzile incluse anterior. Ținând cont de aceste caracteristici, se clarifică, în cele din urmă, graficul volumetric-calendar al comenzilor și, pe baza acestuia, DOP emite un program lunar de producție pentru fiecare atelier, care indică volumul de muncă pentru fiecare comandă și calendarul. a implementării lor.

|

Tip de tratament |

Zile lucrătoare ale lunii anului planificat |

|||||||||||||||||||||

|

Su-10 | ||||||||||||||||||||||

|

Fierar |

|

|||||||||||||||||||||

|

Mecanic |

7-14 4000 nh 6 lucru. zile | |||||||||||||||||||||

|

Lăcătuș asamblare |

|

|||||||||||||||||||||

|

Adunare Generală |

|

|||||||||||||||||||||

Orez. 5.1. Un exemplu de calendar volumetric (ciclu) pentru efectuarea unei comenzi

Biroul de planificare și dispecerizare al atelierului principal, primind un program lunar de producție de la DOP, repartizează munca prevăzută în acesta pe zone de producție, efectuează calcule de volum pentru utilizarea corectă a capacităților și eliminarea dezechilibrelor la încărcarea echipamentelor la site-uri.

Într-o producție unică, calculele volumetrice se referă la OKP. Acest lucru se datorează faptului că resursele facilități de producție sunt constante pe o anumită perioadă de timp, în timp ce puterea necesară pentru diferite grupuri de echipamente variază semnificativ în timp. Această împrejurare determină nevoia fiecăruia perioada planificată determinați numărul necesar de ore de mașini-unelte pentru grupurile de echipamente conducătoare ale tuturor comenzilor care urmează să fie fabricate în această perioadă și comparați-le cu cele disponibile. Acest lucru permite luarea de măsuri în timp util pentru a elimina atât suprasarcină, cât și subîncărcare. grupuri individuale echipament, modificarea calendarului de lucru la unele comenzi și ajustarea datelor estimate de începere-lansare, precizând astfel dimensiunea plumbului în comparație cu cea calculată. Pe baza acestei ajustări, se realizează legarea finală a datelor de onorare a comenzii la ora calendaristică a unei anumite perioade de planificare.

Baza planificării și a muncii manageriale pentru o tură este un plan zilnic de schimb, în care sarcinile sunt specificate pentru fiecare zi și schimbul pentru fiecare lucrător. Realitatea sarcinilor în schimburi ar trebui asigurată prin pregătirea operațională în avans și minuțioasă a producției. Lucrările în schimburi includ numai acele locuri de muncă pentru care au fost pregătite documentația tehnologică, scule, materiale și semifabricate.

Muncitorul primește o ținută sau o carte perforată model (în funcție de gradul de mecanizare a muncii contabile) pentru fiecare loc de muncă dintr-o sarcină în schimburi. După finalizarea lucrării și acceptarea acesteia de către supraveghetor, ținuta muncitorului este închisă, iar în sarcina în tură maistrul notează despre acceptarea lucrării.

Contabilitatea operațională a implementării programului de către principalele magazine într-o singură producție se realizează în funcție de datele privind îndeplinirea sarcinii zilnice în tură de către fiecare secție. Obiectele contabilității operaționale sunt producția de muncitori, deplasarea pieselor pentru operațiuni, primirea semifabricatelor, timpul inactiv al muncitorilor, refuzurile, livrarea produselor finite.

Contabilitatea se realizează pe baza documentației primare: producția muncitorilor se determină în funcție de comenzile de lucru, mișcarea pieselor în producție - conform hărților de traseu, primirea semifabricatelor și livrarea produselor finite - conform facturilor, consumului de materiale - conform fisei de cheltuieli si comenzi etc. Pe baza datelor primite, comandantul face o notă în graficul parcelei asupra implementării programului lunar pentru fiecare post lucrat.

Câți kilometri este șoseaua de centură a Moscovei Moscovei într-un cerc?

Câți kilometri este șoseaua de centură a Moscovei Moscovei într-un cerc? Unde au dispărut vrăbiile de la Moscova: concluzia ornitologilor De ce au dispărut vrăbiile?

Unde au dispărut vrăbiile de la Moscova: concluzia ornitologilor De ce au dispărut vrăbiile? Cum să faci bani cu jucăriile de casă?

Cum să faci bani cu jucăriile de casă? Colorează argila polimerică în diferite moduri

Colorează argila polimerică în diferite moduri Nod auto-strâns: tipuri, metode de tricotat

Nod auto-strâns: tipuri, metode de tricotat Cum să găsești clienți pentru un designer de interior începător Unde să găsești comenzi pentru design

Cum să găsești clienți pentru un designer de interior începător Unde să găsești comenzi pentru design Concurs internațional de creație pentru copii „Culorile colorate ale toamnei. Puncte organizatorice importante

Concurs internațional de creație pentru copii „Culorile colorate ale toamnei. Puncte organizatorice importante