جيت التسليم في الوقت المناسب. الأساليب الأساسية لتشغيل إدارة المخزون. في الوقت المناسب وكانبان. يعد استخدام نظام "Just-in-Time" أداة فعالة للتخلص من النفايات في عملية الإنتاج

تنظيم العمل المرن هو مجرد واحد من الشروط اللازمةتطبيقات JIT. قبل الشروع في التنفيذ على الإطلاق ، تحتاج إلى تحديد ما إذا كانت JIT ستكون طريقة مربحة لتنظيم الإنتاج للشركة.

عندما يكون النظام في الوقت المناسب مفيدًا. مفهوم خاطئ شائع: JIT قابل للتطبيق فقط في الإنتاج بكميات كبيرة. لقد تبين أن النظام فعال للغاية في الإنتاج بكثافة الإنتاج بكميات ضخمةومع ذلك ، فقد تم تطبيقه بنجاح في حالة أحجام الإنتاج الصغيرة والمتوسطة. يعتمد JIT على التدفق المتكرر ، لذلك يمكن استخدامه لجعل أي منتج بالطلب عليه مما يجعل تكلفة الإنتاج الدوري فعالة من حيث التكلفة. لتطبيق JIT ، يجب أن يفي الطلب بمتطلبين:

- 1. الحجم. يجب أن يكون حجم مبيعات خط الإنتاج مرتفعًا بما يكفي لسداد قيمة إنشاء خط مخصص من الوظائف المترابطة لإنتاجه ، ومستقرًا بدرجة كافية بحيث يكون الناتج هو نفسه على مدى فترات طويلة.

- 2. تشكيلة. يجب أن يكون عدد التعديلات أو النماذج داخل خط الإنتاج صغيرًا بحيث يمكن إنتاج مجموعة منتجات مختلطة.

متطلبات الحجم والتشكيلة ثابتة ومخصصة للشركة ، مثل تعقيد المنتج وتعقيد عملية التصنيع وكثافة رأس المال وتوقعات العملاء وتوافر الموارد. يتطلب تحديد ربحية JIT تحليلاً شاملاً ولا يمكن اختزاله إلى اختيار مبسط بناءً على معايير الحجم - التشكيلة - العملية الفنية.

في بعض الأحيان ، يمكن التحايل على القيود المفروضة على عدد النماذج والتعديلات باستخدام تصميمات معيارية. يعتمد التصنيع على عدد صغير من الوحدات ، والتي تُستخدم في معظم النماذج المصنعة وتستحوذ على الجزء الأكبر من القيمة المضافة أثناء عملية الإنتاج. من هذه الوحدات ، يتم وضع خطة إنتاج أساسية ؛ عند استلام طلب من المشتري لطراز معين ، تتم إضافة الأجزاء والمكونات المقابلة لهم. على سبيل المثال ، تحولت إحدى الشركات المصنعة للخزائن الأمريكية من إنتاج الدُفعات إلى إنتاج JIT ، على الرغم من أن الطلب السنوي على مجموعة منتجاتها بالكامل لم يتجاوز 2400 قطعة. وتتألف من 1500 تكوين مختلف. بعد إعادة تصميم المنتج ، بدأت الشركة في إنتاج 20 وحدة ، تم تصنيع 95٪ من جميع المنتجات النهائية منها. يتم تنظيم إنتاج الوحدات وفقًا لنظام JIT ، ويتم مراجعتها بناءً على طلب العميل في يوم واحد في موقع التجميع النهائي. تم تقليل وقت تسليم الطلب من 3 أسابيع إلى يوم واحد ، كما تم تخفيض تكاليف الإنتاج بنسبة 25٪. وبالتالي ، من خلال التصميم المعياري والتفرد في اللحظة الأخيرة ، تمكنت الشركة من تنفيذ JIT في بيئة منخفضة الحجم وواسعة النطاق.

ما يعيق JIT. فرص نجاح تنفيذ JIT ضئيلة. في عام 1992 ، أجرى آرثر دي ليتل دراسة استقصائية عن 500 شركة تصنيع أمريكية ووجد أن معظمها قام بمحاولات فاشلة لتنفيذ مبادئ JIT. هناك اسباب كثيرة لهذا. أهم عائق مرئي بالفعل من الشكل. 4 هو عدد كبير من البرامج التي يجب تطويرها بشكل صحيح ودمجها في كل واحد. تنجح فقط أكثر المنظمات تكيفًا. يمثل JIT خروجًا ثقافيًا مهمًا عن الطريقة التقليدية للإنتاج. يُنظر الآن إلى العوامل التي كانت تعتبر في السابق ضرورية ومرغوبة للغاية ، مثل مخزون الأمان ، على أنها خسائر. إن القضاء المنهجي على جميع أنواع الإهمال في الإنتاج وحده يترجم إلى بيئة أكثر تطلبًا وإجهادًا ، ويجب أن يضاف إلى ذلك الحاجة المستمرة للتحسين. ينشأ ضغط إضافي من الأدوار الجديدة جذريًا للمهندسين والمديرين ومشرفي المتاجر وقادة دور المتجر وعمال الإنتاج. استبدال عوامل الكفاءة التي عفا عليها الزمن مثل العمالة الحية واستخدام المعدات بمفاهيم جديدة للمدة دورة الإنتاجوالقيمة المضافة وحجم المخزون وجودته تتطلب تغييرا في نظم المحاسبة والمحاسبة في الإنتاج.

التغييرات في التنظيم والأنظمة والثقافة والعلاقات لا يمكن أن تكون ناجحة إلا إذا جاءت من أعلى الشركة ، أي من مديرها. فقط في هذا المستوى يمكن اتخاذ قرارات بشأن تخصيص الموارد اللازمة ، والتغييرات اللازمة في الهيكل التنظيميومبادئ العمل ، تم اختيار أنسب الاستراتيجيات وخلق خطط الاتصال المناسبة. تحتاج العملية التنازلية إلى دعم من قبل العمال العاديين ، وللقيام بذلك يحتاجون إلى التدريب المناسب وإعطائهم الفرصة للمشاركة الفعالة.

هذه مهمة صعبة ولكنها ضرورية. يتطلب مستوى عالٍ جدًا من المهارات الإدارية والقيادة - هذه هي الطريقة الوحيدة للتغلب على المشكلات الفنية والتنظيمية والسلوكية التي تنشأ عند تنفيذ JIT. لو الإدارة العلياإذا لم تكن مستعدًا لأخذ جانب JIT بشكل كامل وكامل ، فمن الأفضل رفض التنفيذ.

تسلسل التنفيذ في الوقت المناسب. يجب أن يبدأ JIT ببرنامج تجريبي يتضمن أحد خطوط إنتاج الشركة. قبل ذلك ، يتم إجراء تدريب شامل للمديرين والمهندسين ورؤساء العمال ومديري الأقسام وعمال المتاجر مباشرة. يجب إيلاء اهتمام خاص للتمارين العملية لمساعدة الجميع على فهم نظام JIT وفوائده. لكي يكون جميع الموظفين على دراية بأهداف الابتكار وحالته ، من الضروري تطوير وتنفيذ برنامج اتصال طويل الأجل.

يجب أن تبدأ تغييرات التصنيع بالتجميع النهائي. عادةً ما يكون هناك بالفعل بعض تدفق العناصر هنا وليس من الصعب إعادة التنظيم ، حيث من غير المحتمل أن تكون هناك حاجة إلى معدات كثيفة رأس المال لهذا الغرض. يجب ربط أقسام التجميع معًا باستخدام البطاقات أو حاويات كانبان. يأتي بعد ذلك مواءمة خطة الإنتاج للخط التجريبي ، وتقليل وقت التغيير وبدء إنتاج نطاق نموذج مختلط. لمزامنة التدفق ، من الضروري موازنة مدة العمليات في أماكن العمل المختلفة وإطلاق برنامج في نفس الوقت لتقليل وقت إعداد المعدات في الإنتاج الرئيسي. يجب أن يشارك عمال المتجر بشكل مباشر في جميع البرامج. بناء نظام JIT فعال هو عملية تكرارية تتضمن التجربة والخطأ ، بالإضافة إلى أهم مكون - ردود الفعلمن العمال. إذا كان العمال منتسبين إلى نقابات ، فيجب معاملتهم كشركاء أثناء عملية تنفيذ فريق العمل المشترك. إذا كان مكان العمل لديه قواعد عمل مقيدة ، فمن الضروري للنقابات المشاركة في المفاوضات لتغيير ممارسات العمل.

بعد أن يعمل JIT بسلاسة في مرحلة التجميع النهائية ، يمكنك تمديده إلى مرحلة التجميع المسبق وبالتالي دمج جميع عمليات التجميع التجريبية. المرحلة الأخيرة ، بعد تنفيذ البرنامج لتقليل وقت التغيير ، ونتيجة لذلك ، فإن إمكانية الإنتاج على دفعات صغيرة ، ستكون تزامن تدفق جميع العمليات ، بما في ذلك تصنيع الأجزاء. يجب تكرار المبادئ الجيدة للبرنامج التجريبي على جميع خطوط الإنتاج المتبقية حيث يمكن تطبيق JIT من حيث المبدأ.

يعتمد الوقت اللازم لتنفيذ النظام على عدة عوامل: عدد خطوط الإنتاج ، وتعقيد المنتجات ، والتعقيد العمليات التكنولوجيةوإمكانيات المعدات الموجودة ومناخ التصنيع وتوافر الموارد. من المهم اختيار السرعة المناسبة للتغيير. يجب أن يتم ذلك بشكل تدريجي ، حتى يكون هناك وقت للتغييرات المناسبة في ثقافة المنظمة ، وفي نفس الوقت ، بالسرعة الكافية حتى لا يفقد الناس الاهتمام وتبقى الرغبة في بذل الجهد. يجب على المرء أيضًا أن يتصالح مع حقيقة أنه ، تماشياً مع فلسفة JIT للتحسين المستمر ، لن يكتمل تنفيذ النظام أبدًا.

JIT هو شكل فعال ولكن هش من تنظيم الإنتاج. يتطلب تحسينات مستمرة في المتاجر واهتمامًا مستمرًا من إدارة الشركة. يجب أن تضمن الإدارة أن فرص التسويق الجديدة متوافقة مع JIT بحيث لا يؤثر نمو المبيعات في المستقبل على قابلية النظام للاستمرار.

فقط في الوقت المناسب والضغط. يطلق النقاد على JIT اسم "إدارة الإجهاد" وشكل جديد من "العمل الشاق". تعتمد تغييراته على وتيرة العمل الشاقة والمتطرفة والسعي الدؤوب لتحقيق كايزن - التحسين المستمر. كل هذه المطالبات مبررة ويجب حلها من قبل المديرين. الفوائد المحتملة لـ JIT أكبر من أن تهددها معدلات الإنتاج المرتفعة غير الضرورية أو برامج كايزن. لا تتوافق إدارة الإجهاد مع طبيعة الاعتماد الشديد لـ JIT والحاجة إلى موظفين متفانين.

يرتبط جدل كايزن بشكل أساسي بممارسة تقليل عدد العمال أو عدد حاويات كانبان ، أي بالطرق القوية لاستعادة ممارسات العمل العادية. لاحظ مؤلف هذا المقال اتباع نهج أكثر دقة في اليابان. فوق منطقة عمل فريق مكون من ستة أفراد علق لافتة عليها بيان كانجي ورقم كبير 5. بالنسبة للربع الحالي ، كان هدفهم هو إنشاء العديد من التحسينات الصغيرة بحيث يمكن لخمسة أشخاص فقط العمل على الموقع. يتوافق هذا التعاون سياسة الموظفينجيت. يحدث انخفاض في عدد الموظفين بعد حدوث التغييرات ، وليس العكس ، عندما يتم طرد الأشخاص "الإضافيين" أولاً ، ثم يُطلب المزيد من إنتاجية العمالة من الباقين. يجب أن يكون تقليص الحجم نتيجة للتحسين وليس القوة الدافعة له.

JIT هو شكل متطلب وهش من منظمة التصنيع ، ولكن من المحتمل أن يكون فعالًا للغاية. لا ينبغي تعريضها للخطر من خلال استخدام ممارسات إدارية مسيئة للعمال.

هل تؤتي ثمارها في الوقت المناسب. يمكن أن يكون جيدا جدا. إذا تم استيفاء شروط السوق والإدارة اللازمة ، فإن JIT لديها القدرة على تحسين الإنتاج بشكل كبير. أظهر النظام مرارًا وتكرارًا القدرة على تقليل المخزون في وقت واحد ، وخفض التكاليف وتحسين الجودة ، مما يؤدي معًا إلى زيادة القدرة التنافسية والربحية للشركة بشكل كبير. للحصول على مثال لما يمكن تحقيقه باستخدام JIT ، راجع البيانات من قسم تصنيع الهوائي في شركة Texas Instruments (Ellis & Conlon ، 1992) ، انظر الجدول. 2.

تم الحصول على هذه النتائج الرائعة بعد عامين من بدء البرنامج في الوقت المناسب. يظهر تأثيرهم بشكل أكثر وضوحًا في الشكل. 5 ، والذي يوضح رسمًا بيانيًا للزيادة في تكلفة المنتج في عملية تنفيذ الطلب قبل وبعد تنفيذ هذا النظام.

تميل طبيعة تراكم التكلفة في الإنتاج المستمر على دفعات صغيرة وفقًا لنظام JIT إلى أن تكون خطية. في إنتاج دفعات كبيرة ومع الاستهلاك المتتالي ومعالجة المواد ، التي تتخللها فترات التوقف والتأخير ، يكون نمط تراكم التكلفة متقطعًا. إن تحسينات JIT في التكلفة والمهل الزمنية واضحة. أقل وضوحا هو انخفاض كبير في حجم الاحتياطيات ، كما يتضح من المنطقة الواقعة تحت المنحنيات المقابلة.

تمكنت Dell في وقت واحد من الارتفاع إلى حد كبير بسبب التنظيم المختص للنظام في الوقت المناسب. في بداية رحلته ، قرر مايكل ديل الاعتماد على المبيعات المباشرة ، مما سمح له بتقليل تكاليف الشركة بشكل كبير. بينما كانت آلاف المكونات تجمع الغبار في مستودعات صانعي أجهزة الكمبيوتر الآخرين ، أنشأت Dell نظامًا للاحتفاظ بالبضائع التي يحتاجونها فقط. بدأ تجميع الكمبيوتر فقط بعد طلبه.

نتيجة لذلك ، باعت Dell الكمبيوتر بسعر أرخص من منافسيها ويمكنها تحديث مجموعة مكوناتها بشكل أسرع. بالمقارنة ، بدأت Dell في وضع معالج Pentium 4 في أجهزة الكمبيوتر الخاصة بها قبل 85 يومًا من قيام HP بذلك. كل ما في الأمر أن مستودعات الشركة لم يكن بها مثل هذه الوفرة من P3s غير المباعة.

ما هي النقطة؟

ربما تكون قصة نجاح Dell هي الأكثر شهرة ويتم الاستشهاد بها غالبًا عندما يتعلق الأمر بمفهوم التسليم في الوقت المناسب. ومع ذلك ، فإن هذا المفهوم لم ينشأ في الولايات المتحدة ، ولكن في اليابان ، مثل معظم تقنيات الإدارة الحديثة المتعلقة بالتصنيع الخالي من الهدر. لماذا اليابان؟ ربما يكون هنالك عده اسباب. أولاً ، اليابانيون أنفسهم شعب مقتصد إلى حد ما. بلدهم محدود للغاية من حيث الموارد الطبيعية ، لذلك هؤلاء الناس ليسوا معتادين على إهدار المواد. ثانيًا ، يجدر الانتباه إلى ثقافة اليابان. اعتاد الناس هنا على الوثوق بكلمتهم. إذا كان على الشركة تسليم البضائع كل يوم ، فستقوم بذلك. لا توجد مثل هذه الحوادث والاضطرابات المتكررة كما هو الحال في الولايات المتحدة الأمريكية وأوروبا في اليابان. ولم يكن هناك. هذا جانب ثقافي بحت.

إذن ، ما هو جوهر مفهوم الوقت المناسب. Just-in-time هو نظام توريد منتج يسمح للشركة بالتخلص من مخزونات المستودعات الكبيرة. عند استخدام نظام التسليم في الوقت المناسب ، يتم وضع جدول خاص يشير إلى وقت وكم البضائع التي سيتم تسليمها. في هذه الحالة ، تتم عمليات التسليم غالبًا على أساس يومي. من الواضح أن الميزة الرئيسية لمثل هذا النظام هي مرونته (على سبيل المثال مع Dell و Hewlett-Packard أعلاه) والقدرة على تقليل تكاليف المستودعات.

تظهر مشكلة معينة على الفور. من الصعب تنظيم نظام إمداد يعمل دون انقطاع. بعد كل شيء ، اتضح أنه عند استخدام عمليات التسليم في الوقت المناسب ، تبدأ الشركة في الاعتماد على مورديها. في حالة حدوث أي مشاكل غير متوقعة من جانبه ، ستعاني الشركة أيضًا. قد يكون من الضروري أيضًا تعليق إنتاج أو بيع المنتجات مؤقتًا. أخيرًا ، يمكن أن تؤدي تكاليف النقل المرتفعة إلى جعل Just-in-Time غير فعالة في حالة معينة. يكون الموقف ممكنًا تمامًا عندما يكون تخزين البضائع في المستودع أكثر ربحية من تسليمها باستمرار (هنا تجدر الإشارة على الفور إلى نقطة مهمة أخرى ، لماذا نشأت عمليات التسليم في الوقت المناسب في اليابان - المسافات في هذا البلد أقصر بكثير من تلك التي يضطر الموردون من أوروبا وأمريكا إلى تمريرها).

اليوم ، يتم استخدام Just-in-time ليس فقط في التصنيع حيث تم إدخال التكنولوجيا ، ولكن أيضًا في البيع بالتجزئة. علاوة على ذلك ، حتى الأعمال التجارية الصغيرة قد تستخدم هذا النظام بشكل جيد. صحيح ، ليس دائمًا وليس في كل مكان. كل شيء هنا فردي للغاية. تحتاج دائمًا إلى حساب ما إذا كان من المربح للشركة استخدام نظام التوريد هذا ، أم أنه من الأفضل الاستمرار في التخزين. على سبيل المثال ، تواجه عمليات التسليم في الوقت المناسب في روسيا العديد من المشكلات ، لأنه وفقًا للإحصاءات ، فإن موردينا بعيدون عن كونهم إلزاميين كما هو الحال في اليابان. ومع ذلك ، هذا لا يتدخل الشركات المحليةبنجاح تنفيذ نظام التوريد هذا.

كيف بدأ كل شيء؟

أعطت تويوتا الحياة لسلسلة التوريد في الوقت المناسب في منتصف القرن الماضي. يُعتقد أنه في ذلك الوقت كان هناك نمو قوي في إنتاج سيارات الشركة. مع نمو الإنتاج ، نشأت مشكلة كبيرة. تراكمت كمية هائلة من الأجزاء غير الضرورية في مستودعات الشركة. طوال الوقت كان من الضروري ضبط التسليم التالي ، وشغلوا مساحة من أجل لا شيء. كانت تكاليف تخزين قطع الغيار في ارتفاع. ذات يوم ، تساءل اليابانيون ، كيف يمكن تحسين هذا النظام؟ لذلك انتهى بهم الأمر بإعادة تنظيم سلسلة التوريد بأكملها في الشركة بالكامل. الآن تم تسليم جميع الأجزاء إلى كل موقع إنتاج ، اعتمادًا على المقدار المطلوب من الجزء التالي ، من كان متلقي الجزء المصنّع. بدأت عمليات التسليم في كثير من الأحيان ، ولكن في نفس الوقت ، كان لدى المستودع الحد الأدنى من البضائع اللازمة للإنتاج الحالي. ولا شيء أكثر من ذلك.

مع هذا النظام ، زادت Toyota من الإنتاجية وتمكنت من تقليل تكاليف المخزون. تم توريد السلع بشكل عام بحيث يمكن للشركة تغيير حجم الإنتاج في حدود 10٪. بالإضافة إلى ذلك ، بدأت تويوتا في الاستحواذ على حصص في الشركات الموردة. بالطبع ، تشتهر اليابان بقدرتها على الوفاء بوعودها والوفاء بوعودها ، لكن من الأفضل بكثير أن تلعبها بأمان. هذا بالضبط ما فعلته تويوتا.

بعد فترة ، قامت الشركة بتحديث سلسلة التوريد الخاصة بها من خلال إدخال آلية كانبان. لم يكن وصفي لكانبان هو الأفضل. سأستشهد بصيغة مختلفة من التعليقات على هذا المقال من ديمتري كاربيش:

"كانبان (كانبان - البطاقة اليابانية) هو الخرائط التكنولوجيةالإنتاج ، الذي يعكس مخطط إنشاء منتج أو خدمة ويستخدم بالفعل في هذا الإنتاج. تشير "البطاقة" إلى المقدار الذي يتم الحصول عليه من "المواد الخام" الخاصة بـ "الموردين" وماذا ومن من يتم الحصول على السلع "النهائية" (لموقع معين). بعبارات بسيطة ، هذه وصفة للطبخ. هذه ليست خطة إنتاج أو توريد على الإطلاق (كما كتبت سابقًا - ملاحظة المؤلف).

كانبان مطلوب بسبب خصوصية عملية الإنتاج - ما يسمى بإنتاج "السحب" ، عندما تقع مهمة الإنتاج والمسؤولية عن توفر الموارد على نفس الأكتاف. قارن مع الجرافة "لكنهم لم يحضروا لنا الجوز ، لذلك لن تكون هناك جرارات"!

ماذا يمكننا أن نقول ، لقد أصبح هذا التطبيق ثوريًا. سرعان ما انتشرت التكنولوجيا في جميع أنحاء اليابان. وبعد ذلك (أقرب إلى الثمانينيات) ستكون مهتمة بالولايات المتحدة الأمريكية وأوروبا. تنتشر اليوم عمليات التسليم في الوقت المناسب في جميع أنحاء العالم وهي واحدة من أكثر المفاهيم شهرة في مجال الخدمات اللوجستية.

المميزات والعيوب

بشكل عام ، يسمح نظام الإمداد في الوقت المناسب بتجنب مشكلة الإفراط في الإنتاج ، وتقليل المخزونات إلى أدنى مستوى ممكن والقضاء على التكاليف غير المعقولة للتخزين. يتيح لك هذا النظام ، من بين أشياء أخرى ، تنظيم الإنتاج بأقل قدر من العيوب. أخيرًا ، عند التسليم في الوقت المناسب ، تسعى الشركات دائمًا إلى زيادة جودة الإنتاج ، وتبحث طوال الوقت عن طرق جديدة تسمح لها بالعمل بكفاءة أكبر. دعنا نسرد مزايا وعيوب نظام التوريد نقطة تلو الأخرى من أجل الوضوح. الفوائد تشمل:

- تقليل وقت إنتاج المنتج النهائي ؛

- تقليل تكلفة تخزين البضائع.

- مرونة أكبر عند تغيير المنتج (تذكر مثال Dell في بداية المقالة) ؛

- إنتاجية أعلى ؛ - وقت تحضير أقصر للإنتاج ؛

- تحسين مراقبة الجودة ؛ - جدول إنتاج أكثر اتساقًا ؛

- حد أدنى من العمل الاختياري المرتبط بالعمل الذي يتم في المستودع ؛

- الحد الأدنى من الاضطرابات في الإنتاج ؛

- احتمالية منخفضة للإفراط في الإنتاج ؛

تشمل العيوب ما يلي:

- زيادة تكاليف النقل. قد يكون تخزين البضائع في المستودعات أرخص من تسليمها باستمرار ؛

- يمكن للوضع الاقتصادي ، على سبيل المثال ، أن يؤدي ارتفاع أسعار النفط إلى تدمير النظام بأكمله بين عشية وضحاها ؛

- الاعتماد على شركاء التوريد ؛

- العمل الإضافي الذي يجب القيام به باستمرار أثناء التفريغ ؛

- إمكانية التوقف عن العمل بين العاملين. هناك احتمال لموقف لن تكون فيه المواد متاحة ، وسيتم إنجاز العمل. سوف يقوم الموظفون فقط بضرب الإبهام ؛

- ليس من السهل تنظيم هذا النظام. مطلوب إدارة جيدة

في الآونة الأخيرة ، في بعض الصناعات في عملية الإنتاج ، تم استخدام ما يسمى بطريقة إدارة المخزون على أساس الوقت المناسب بشكل متزايد.

"في الوقت المناسب" هي طريقة للتحكم في المخزون وإدارته ، يتم بموجبه الحصول على المخزون ووضعه في الإنتاج بالضبط في الوقت الذي تظهر فيه الحاجة.

وهكذا ، تركز فلسفة JIT للإدارة المتخصصين على "سحب" المخزون من خلاله عملية التصنيع"حسب الحاجة" وليس "الدفع من خلالها" وفق مبدأ "عند إطلاق سراحهم". يتطلب هذا النهج نظام معلومات إدارة المخزون عالي الدقة ، ونظامًا عالي الكفاءة لإدارة المشتريات والمخزون ، وموردين موثوقين للغاية. بالطبع ، لا يمكن أن تصل مخزونات المواد الخام والسلع والمواد العابرة تحت أي ظرف من الظروف إلى الصفر ، ولكن على الرغم من ذلك ، فإن مفهوم "في الوقت المناسب" هو أحد أكثر الطرق فعالية لتقليل المخزون. ومع ذلك ، فإن الغرض من JIT لا يقتصر فقط على تقليلها ، ولكن أيضًا لزيادة الإنتاجية ومرونة الإنتاج ، فضلاً عن تحسين جودة المنتجات.

العوامل التي تحدد طريقة "في الوقت المناسب":

1. التركيز الجغرافي.إذا سعى المشتري-المؤسسة جاهدًا لاستلام الأجزاء المطلوبة على أساس "في الوقت المناسب" ، فمن الضروري أن يتم نقل البضائع من مصنع التوريد إلى مصنع المستهلك في وقت قصير نسبيًا: أقل من واحد يوم. على سبيل المثال ، تقع الغالبية العظمى من مصانع موردي Toyota على بعد 60 ميلاً من مصنعها.

2. جودة موثوقة.يجب أن تتأكد الشركة الاستهلاكية من أنها تتلقى فقط المواد والبضائع عالية الجودة من مورديها. المفهوم الياباني هو أن كل عملية إنتاج يجب أن تعتبر العملية اللاحقة كعميل نهائي لها. تهدف تدابير مراقبة الجودة إلى التحكم في عملية الإنتاج نفسها ، وليس إزالة العيوب الناتجة عن مراقبة الجودة.

3. شبكة الموردين المدارة.يتم تسهيل تنفيذ نظام "في الوقت المناسب" من خلال الحد الأقصى من التخفيض في عدد الموردين وإبرام عقود طويلة الأجل معهم. لا يوجد لدى معظم مصنعي السيارات اليابانيين أكثر من 250 مورّدًا لقطع الغيار. للمقارنة ، دعنا نقول أن شركة جنرال موتورز. يتعاون إنتاج التجميع وحده مع 3500 مورد.

4. نظام النقل المدار.باختصار ، الأساس لذلك هو إنشاء طرق عبور موثوقة بين الموردين والمستخدمين. على سبيل المثال ، يستخدم مصنعو السيارات اليابانيون فقط الشاحنات(خاصة بهم أو يعملون بموجب عقد). يتم تسليم المكونات من كل مورد عدة مرات في اليوم وفقًا لجدول زمني محدد مسبقًا.

5. مرونة التصنيع.في المصنع ، يجب أن تكون عملية التوريد "قادرة" على الاستجابة بسرعة وسرعة تزويد موقع المستهلك بأي تفاصيل ضرورية. في هذه الحالة ، تعد القدرة على تغيير الأدوات بسرعة مهمة للغاية. على سبيل المثال ، في اليابان ، يمكن استبدال أحد معدات الضغط الأوتوماتيكية بآخر في غضون 6 دقائق.

6. إرساليات صغيرة من الإمدادات.تتطلب معظم شركات صناعة السيارات اليابانية التي تستخدم في الوقت المناسب ألا تتجاوز أحجام اللوت 10٪ من الجزء اليومي أو استهلاك المواد. من الناحية المثالية ، تهدف إلى تحقيق دفعة من وحدة واحدة ، بحيث يتم إنتاج كل جزء خصيصًا لها عند تجميع الماكينة.

7. نظام فعال لقبول المواد ومعالجتها.تخلت معظم الشركات اليابانية تمامًا عن عمليات القبول الرسمية. يتم استخدام جميع أجزاء المصانع كمناطق قبول ويتم تسليم الأجزاء والملحقات في أقرب مكان ممكن من وجهتها. بفضل استخدام معدات التحميل ذات التصميم الخاص ، تخلص اليابانيون من الحاجة إلى خزانات الترسيب الخاصة بها.

8. الالتزام المستمر من قبل موظفي الإدارة بتنفيذ النظام "في الوقت المناسب".يجب أن يغطي النظام في الوقت المناسب جميع أقسام المصنع. اعضاء الادارةمسؤول عن تزويد الشركة بالموارد التي تحتاجها لاستخدام هذا النظام بشكل فعال. يجب أن يلتزم بالهدف المقصود أثناء الانتقال إلى النظام "في الوقت المناسب" ، والذي غالبًا ما يكون صعبًا جدًا ويستغرق وقتًا طويلاً.

بالنسبة للمؤسسات ذات أحجام الإنتاج الصغيرة نسبيًا ، قد تكون تكلفة تلبية الطلب ضئيلة ، وتكاليف التخزين ليست ضرورية إذا دخلت المواد مباشرة إلى الإنتاج.

بعبارة أخرى ، يتناسب حجم دفعة الطلب الأمثل لمادة معينة مع الجذر التربيعي للمتطلبات السنوية المضاعفة لمادة معينة.

طريقة الخط الأحمر.يُطلق على أحد أكبر أنظمة التحكم طريقة الخط الأحمر وتتكون من رسم خط أحمر داخل الصندوق الذي يتم تخزين الأسهم فيه. عندما يتم استخدام المخزونات حتى هذا السطر ، أي أنه يصبح مرئيًا ، يتم تقديم طلب لمجموعة جديدة.

طريقة الصندوقين.مثال آخر هو أسلوب اثنين بن. في هذه الحالة ، يتم تخزين الأسهم في صندوقين في وقت واحد. أولاً ، يتم استهلاك المواد من الأول ، وعندما تصبح فارغة ، يتم وضع طلب لدفعة جديدة ويتم أخذ المواد من الصندوق الثاني. تعتمد هذه الأساليب على الملاحظة العملية وهي قابلة للتطبيق في التصنيع مع عدد كبير من الأجزاء الصغيرة ، وكذلك في ورش الإصلاح.

أنظمة الكمبيوتر.تستخدم الشركات الكبيرة أنظمة محوسبة لمراقبة المخزون. أولاً ، يتم إدخال معلومات حول جميع أنواع المخزون في ذاكرة الكمبيوتر ، ثم يتم تسجيل استهلاك المواد تلقائيًا وتعديل الأرصدة. عندما يتم الوصول إلى لحظة تجديد المخزون ، يتم إرسال معلومات حول طلب الدفعة الجديدة إلى المورد عبر شبكة الكمبيوتر ، وبعد استلامها ، يتم تصحيح الأرصدة مرة أخرى. في هذه الحالة ، يحتوي الكمبيوتر على بيانات عن الأرصدة الخاصة بكل نوع من المنتجات ، بينما يحتوي المنتج نفسه على رمز مغناطيسي. عند الشراء والدفع من خلال جهاز تسجيل نقدي إلكتروني ، يتم نقل المعلومات إلى جهاز كمبيوتر ، وبالتالي يتم تقليل رصيد هذا المنتج تلقائيًا. عندما يتم الوصول إلى نقطة تقديم طلب جديد ، يتم إرسال المعلومات المتعلقة به مباشرة إلى كمبيوتر المورد.

ومع ذلك ، لكي يعمل نموذج حجم الطلب الأمثل ، يجب تلبية الافتراضات التالية:

1. يجب توقع حجم المبيعات بشكل مثالي ؛

2. يتم توزيع المبيعات بالتساوي على مدار العام ؛

3. يتم إكمال الطلبات دون تأخير.

نظام JIT (اللغة الإنجليزية في الوقت المناسب - في الوقت المناسب)هو المفهوم اللوجستي الأكثر انتشارًا في العالم ، والذي يجسد أحد المبادئ الأساسية للتصنيع الخالي من الهدر. معناه أن جميع المواد والمكونات والمنتجات شبه المصنعة اللازمة لإنتاج المنتجات تصل بالكمية المطلوبة ، في المكان المناسب وفي الوقت المحدد بالضبط للإنتاج أو التجميع أو البيع. المنتجات النهائية.

تاريخ الخلق

كانت العناصر الفردية لنظام JIT معروفة في الولايات المتحدة في بداية القرن العشرين. لكن تم إدخالهم إلى النظام بواسطة Taiishi Ono ، مهندس في شركة السيارات اليابانية Toyota ، وزملاؤه. ليس من قبيل المصادفة أن اليابان ، وهي دولة ذات موارد طبيعية محدودة ، أصبحت مسقط رأس JIT. في التصنيع ، يحارب اليابانيون الاستخدام غير المنتج للمواد بكل طريقة ممكنة. إنهم يعاملون الزواج وإصلاح العيوب على أنها تكاليف غير معقولة ، ويُنظر إلى المخزون على أنه عامل يربط الموارد ويشغل مساحة. بدأ الاستخدام الواسع لنظام JIT في أواخر الخمسينيات من القرن العشرين ، عندما شركة يابانيةبدأت شركة Toyota Motors ، ثم شركات سيارات أخرى في اليابان ، في تطبيق نظام كانبان.

يوفر تنفيذ نظام JIT تنفيذ عدد من التدابير اللازمة. لذلك ، أولاً وقبل كل شيء ، من الضروري إنشاء مؤسسات مدمجة ، لن توظف أكثر من ثلاثمائة شخص ، وتنتج منتجًا أو أكثر من المنتجات المماثلة. تعمل التشكيلة المحدودة على تبسيط الإدارة وتسهيل العمل في الوقت المناسب. يجب أن توظف هذه المؤسسات أشخاصًا ، منظمين في فرق معقدة ، يؤدون جميع العمليات لتصنيع أجزاء معينة. سيسمح ذلك بتركيب أنواع مختلفة من المعدات في خلية إنتاج واحدة ، مما يؤدي إلى تسريع عملية الإنتاج بشكل كبير وتقليل وقت تبديل المعدات وبالتالي تقليل وقت تعطلها. يجب أن يكون جميع العاملين في الكتائب المعقدة ماهرين في المهن ذات الصلة. الشرط الأساسي هو أيضًا توريد الأجزاء بكميات قليلة ومطابقتها الدقيقة للاحتياجات ، مما يجعل من الممكن التخلي عن مرافق المستودعات لتخزين المواد الخام أو الفراغات أو المكونات. الهدف النهائي لنظام JIT هو ضمان التدفق السلس والسريع للمواد عبر النظام ، لجعل عملية الإنتاج قصيرة قدر الإمكان ، واستخدام الموارد بالطريقة المثلى.

مزايا النظام

عادة ما يكون لتلك الشركات التي تقوم بذلك مزايا كبيرة على منافسيها الذين يتبعون النهج التقليدي للتصنيع. وتشمل هذه:

- انخفاض مستوى المخزون في عملية الإنتاج والشراء والمنتجات النهائية ؛

- ليست هناك حاجة لمساحات إنتاج كبيرة ؛

- تحسين جودة المنتجات وتقليل حالات الرفض والتعديلات ؛

- تقليل وقت الإنتاج ؛

- المرونة عند تغيير نطاق المنتجات ؛

- فترات قصيرة من التحضير لعملية الإنتاج ؛

- وجود عمال بمؤهلات متعددة التخصصات في الشركة يمكن أن يحلوا محل بعضهم البعض ؛

- ارتفاع مستوى الإنتاجية واستخدام المعدات ؛

- لا حاجة للعمل غير الإنتاجي مثل التخزين وحركة المواد.

استخدام النظام في الإنتاج العالمي

حاليًا ، يتم استخدام نظام JIT بالكامل في اليابان فقط. في الولايات المتحدة الأمريكية وأوروبا وخاصة في روسيا ، لا يزال أسلوب الإنتاج هذا غير متاح لمعظم الشركات ، لأنه يتطلب توفير شرطين أساسيين. هذا ، أولاً ، وجود آلية ذاتية الضبط خالية من المتاعب تضمن دقة واتساق عمليات التسليم في الزمان والمكان. ثانيًا ، يجب أن تكون جميع مكونات الإنتاج الموردة خالية من العيوب ، وإلا سيتوقف هذا النظام المتزامن بأكمله عن العمل.

هناك أربعة مناهج رئيسية للإدارة احتياطيات التشغيل:

أ) نظام التجديد ؛

ب) نظام ربط الاختناقات ؛

ج) نظام الدفع.

د) نظام السحب.

نظام التجديد هو نظام لتنظيم وتخطيط الأنشطة على أساس التجديد. وهو يركز على الحاجة إلى الحفاظ على المخزون عند المستوى الأمثل في جميع مراحل حركة عناصر المخزون عند المدخل والخروج ، بين الروابط الداخلية لسلسلة التوريد وأماكن العمل. يتم تكوين الأسهم مسبقًا ، قبل ظهور حاجة حقيقية لها. تتمثل المهمة الرئيسية للنظام في ضمان الأداء المستمر وإيقاع الإنتاج.

الميزة الرئيسية لنظام التجديد هي بساطته وقدرته على العمل على أساس الحد الأدنى من المعلومات. المساوئ المرتبطة بتجميد المخزونات القوى العاملةونقص المرونة والاستجابة للطلب المتغير.

مع استقرار السوق الاستهلاكية وتحديد الحجم الأمثل للمخزون في جميع مراحل الإنتاج ، قد يكون هذا النظام هو الأكثر بساطة وفعالية.

نظام الاختناق - يركز على تنظيم أداء العمل بناءً على إمكانيات الأماكن التي لها قيود في الإنتاجية والسرعة والكفاءة وما إلى ذلك. تتم إزالة الاختناقات من خلال إنشاء سعة إضافية لعمليات الاحتواء ، أو عن طريق إنشاء مخزون احتياطي يحافظ على عبء العمل عند مستوى معين من حيث التكلفة. يسمح إنشاء قدرات إضافية بتقليل مخزون التشغيل البيني في الإنتاج.

يركز نظام فتح الاختناقات ، مثل نظام تجديد المخزون ، عند التنظيم والتخطيط ، على البيئة الداخلية للمؤسسة ، دون مراعاة متطلبات البيئة الخارجية ، ويسعى إلى ضمان أكثر أنشطة الإنتاج الداخلي كفاءة .

يُنصح باستخدام هذه الأنظمة في حالات تنفيذ الاستراتيجيات لتقليل التكاليف وإجراء تعديلات طفيفة على المنتج مع طلب مستقر أو متزايد على المنتجات.

نظام الدفع - يقوم بالتنظيم والتخطيط وفقًا للطلب الحقيقي للمستهلكين. إنها تقارن قدرات التصنيع والمورد من خلال جداول التسليم والإطلاق / الإطلاق الدقيقة. ظهر هذا النظام في ممارسة الأعمال التجارية في أواخر الستينيات - أوائل السبعينيات. ويستند إلى أنظمة مؤتمتةتخطيط موارد المؤسسة (MRP ، ERP).

يعتمد نظام الدفع على التفاعل مع البيئة الخارجية وتكامل العمليات التجارية للمؤسسة مع العمليات التجارية للموردين والمستهلكين على المستوى بين المنظمات.

تخطيط التوريدات والإنتاج حسب المتطلبات الحقيقية للسوق وتنظيم تنفيذ واضح لخطط وجداول التوريدات والإنتاج يسمح بتقليل المخزونات بشكل عام وزيادة كفاءة استخدام الآلات والمعدات والعمالة.

يسترشد نظام السحب بالمبدأ: "لا ينبغي إنتاج أي شيء حتى تنشأ الحاجة". يركز النظام على التفاعل مع البيئة الخارجية والتحسين البيئة الداخليةالمنظمات من أجل تقليل مستويات المخزون في كل مرحلة من مراحل الإنتاج.

مثل نظام الدفع ، بدأ استخدامه في ممارسة الأعمال في أواخر الستينيات وأوائل السبعينيات. يعتبر مؤسسها شركة Toyota اليابانية ، والتي كانت أول من أدخل نظام سحب Kanban.

وفقًا لهذا النظام ، فإن كل قسم عمل ، حسب الحاجة ، "يجذب" (يأخذ) المنتجات من القسم السابق عندما يحتاج إليها. هذا بمثابة إشارة للقسم السابق لبدء الدفعة التالية من الأجزاء. بمعنى آخر ، يتم تنفيذ كل الإنتاج فقط استجابة لنتائج استهلاك القسم التالي ، والطلب ، كما كان ، "يسحب" العمل.

يتطلب نظام السحب إنشاء إنتاج مرن قادر ، ضمن حدود معينة ، على تقليل أو زيادة حجم الإنتاج.

لتنفيذ مثل هذا النظام ، يلزم تكامل عميق وجيد الأداء بين جميع المشاركين في العملية: الموردين ، مواقع الإنتاج ، المشترين (المبيعات).

يصبح نقص المخزون هو القوة الدافعة وراء تنظيم الأنشطة ، مما يجعل من الضروري زيادة درجة التكامل مع المشترين والموردين ، لزيادة كفاءة عمليات الإنتاج الداخلية ، وكشف المشكلات التي كان يخفيها وجودها في السابق.

تعطي أنظمة السحب التأثير الأكبر في المؤسسات المتخصصة الصغيرة وفي خط الإنتاج ، ولكن يمكن استخدامها بنجاح في مختلف مجالات إدارة الإنتاج.

ب) الطريقة في الوقت المناسب

حتى عام 1970 سيطر منطق التخطيط التالي على المنطق: لا نعرف بالضبط حجم مبيعات كل منتج. لذلك ، لا يمكننا تحديد الحجم الدقيق للإنتاج لكل منتج وإنتاج للاستخدام المستقبلي أو "اللحاق" بالطلب المتزايد. نحاول أن نجعل الكمية المنتجة كبيرة ، لأن هذا يساعد على تقليل التكلفة.

ومع ذلك ، فإن مساوئ هذا المنطق واضحة. دفعات كبيرة أرخص فقط للوهلة الأولى. تتطلب مساحة تخزين ، وتؤدي التكاليف الإضافية المرتبطة بها إلى تعقيد شروط التسليم حتى داخل المؤسسة. اللوتات الكبيرة والأسهم تقلل من المرونة للوفاء بأوامر محددة عاجلة وإبطاء معدل الدوران مال... ومع ذلك ، كان هذا المنطق صالحًا في جميع أنحاء العالم طالما تجاوز نمو الاستهلاك النمو. مرافق الانتاج... ثم تغير الوضع ، واشتدت المنافسة ، الأمر الذي تطلب من الشركات المصنعة خفض التكاليف وزيادة المرونة.

أتاح الاستخدام الواسع النطاق لأساليب إدارة الجودة في اليابان زيادة استقرار الإنتاج وتحسين تنظيمه وخلق الشروط المسبقة لظهور نظام JIT في أواخر الخمسينيات من القرن الماضي (من اللغة الإنجليزية. Just in-time - "فقط في الوقت المناسب "أو" في الوقت المناسب "). كان الهدف من هذا النظام هو زيادة تحسين كفاءة الإنتاج من خلال توفير الموارد والتحسين المستمر لجودة المنتج وموثوقية العملية. المبدأ الأساسي لنظام JIT هو توريد المكونات وتصنيع الأجزاء الفردية للتركيبات والآلات فقط عند الحاجة إليها للإنتاج والبيع.

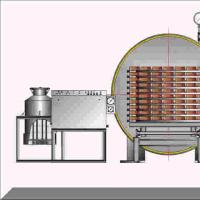

الهدف من نظام الإنتاج في الوقت المناسب هو إعادة هيكلة مرنة للإنتاج عندما يتغير الطلب. الطريقة عبارة عن نظام معلومات يوفر التنظيم التشغيلي للمنتجات في كل مرحلة من مراحل الإنتاج. في التين. 25 يُظهر مثالاً لمخطط تنظيمي تقليدي للإنتاج ، والشكل. 26 هو رسم تخطيطي لتنظيم الإنتاج وفقًا لطريقة "في الوقت المناسب".

أرز. 25. مخطط التنظيم التقليدي للإنتاج

أرز. 26. مخطط الإنتاج على أساس طريقة "في الوقت المناسب"

يعمل نظام التخطيط التقليدي على مبدأ "دفع" مجموعة محددة مسبقًا من الأجزاء أو التجميعات لعمليات لاحقة ، دون النظر فيما إذا كانت هناك حاجة فعلية لها بهذه الكمية وفي وقت معين. يعتمد النظام في الوقت المناسب على المبدأ المعاكس تمامًا. لا يتم تحديد إيقاع العمل وحجم ونطاق الأجزاء والتجمعات في الإنتاج من خلال رابط الشراء (الرابط الأول في السلسلة التكنولوجية) ، ولكن من خلال خط التجميع العام (الرابط الأخير في سلسلة الإنتاج). يبدو أن الدخول والخروج في النظام يتبادلان الأماكن: إذا كان الإخراج في المخطط التقليدي هو فقط ما تم إدخاله عند المدخل ، فإن "في الوقت المناسب" يدخل في الإنتاج فقط ما هو مطلوب عند الخروج.

تمثل الطريقة نظامًا للإنتاج يتم فيه توفير المواد والمنتجات شبه المصنعة والمكونات وجميع الموارد اللازمة لإنتاج المنتجات في تلك اللحظة وبكميات مطلوبة لتنفيذ العمل في الوقت المناسب في جميع مواقع الإنتاج والإنتاج. في هذه الحالة ، يتم استخدام ستة قواعد لوجستية: 1) المنتج المطلوب؛ 2) الجودة المطلوبة ؛ 3) بالكمية المناسبة ؛ 4) يجب تسليمها في الوقت المناسب ؛ 5) إلى المكان الصحيح ؛ 6) بأقل تكلفة.

تُستخدم هذه الطريقة في الأنظمة التي يمكن فيها التخطيط بعناية في الوقت المناسب لحركة المواد الخام والمواد والمنتجات شبه المصنعة والمنتجات أثناء الإنتاج والاستلام من الموردين الخارجيين. في الوقت نفسه ، يرفضون تصنيع المنتجات على دفعات كبيرة. الفكرة الرئيسية هي جعل عملية الإنتاج قصيرة قدر الإمكان ، باستخدام الموارد بالطريقة المثلى.

إذا كان نظام "في الوقت المناسب" يعمل في جميع أنحاء الشركة ، فيمكن تقليل المخزونات إلى الحد الأدنى وحتى التخلص منها تمامًا ، مما يؤدي إلى تقليل مساحة المستودعات. من وجهة نظر اقتصادية ، يتم تقليل المخزونات وتكاليف صيانتها ، وبالتالي تنخفض تكاليف الإنتاج ويتسارع معدل دوران رأس المال.

يعتبر نهج الوقت المناسب جذابًا ليس فقط بسبب انخفاض المخزونات ، ولكن أيضًا لأنه في مثل هذا النظام يصبح الإنتاج قابلاً للإدارة ، ويتم تحسين العلاقات مع العملاء والوضع المالي والقدرة التنافسية للمؤسسة.

يتم إعاقة تنفيذ النهج في الوقت المناسب بسبب عوامل مثل رداءة جودة المنتج ، وتأخر التسليم ودفع ثمن البضائع ، والانقطاع في تبادل المعلومات بين العملاء والموردين ، وعدد ومواقع الموردين ، وانخفاض مستوى المسؤولية في الوفاء بالالتزامات التعاقدية.

تعمل طريقة JIT بشكل جيد فقط على مظلة إدارة الجودة الشاملة ( الادارة العامةالجودة) ، نظرًا لأنه بالإضافة إلى العمل المنسق جيدًا لجميع خدمات الشركة ، فإنه يتطلب أعلى جودة لجميع المكونات. لا يوجد لدى الشركة مخزون فائض من المكونات ، وإذا تبين أن أي جزء معيب ، فسيتم تعطيل تجميع المنتج وتسليمه ، مما يؤدي إلى حدوث تلف.

تعتمد فعالية الطريقة على الشروط التالية:

لا إخفاقات أو اضطرابات في عملية الإنتاج ؛

مرونة النظام (القدرة على تغيير أحجام الدُفعات) ؛

تقليل الوقت اللازم لتبديل وإعادة تجهيز معدات الإنتاج ؛

تقليل وقت التحضير لعملية الإنتاج ؛

تقليل احتياطيات المواد إلى الحد الأدنى ؛

لا توجد تكاليف غير ضرورية.

يتم إنشاء مثل هذه الظروف في سياق تصميم المنتجات والعمليات ، وتنظيم الإنتاج ، وتخطيط وإدارة الإنتاج ، وتحفيز الموظفين ، وإقامة علاقات وثيقة مع الموردين.

العناصر الرئيسية لنظام في الوقت المناسب هي المكونات القياسية والتصميم المعياري والجودة والسرعة والبساطة.

الهدف النهائي للنظام هو الإنتاج السلس والمستمر لمجموعة محددة من المنتجات. من العوائق المحتملة لهذا الهدف الأماكن الضيقةالتي تظهر عندما تكون بعض أجزاء النظام مزدحمة.

إن وجود مثل هذا الازدحام هو نتيجة لنقص المرونة في النظام. لزيادة مرونة الإنتاج ، من الضروري:

تقليل وقت التوقف عن العمل عند الانتقال من عملية إلى أخرى ، مما يقلل من وقت تحضير المعدات ؛

استخدام الصيانة الوقائية للمعدات الرئيسية لتقليل الأعطال ووقت التعطل ؛

تدريب العمال في المهن المتحالفة حتى يتمكنوا من تقديم المساعدة في حالة وجود ازدحام في الإنتاج ، أو استبدال العمال الغائبين ؛

استخدم الكثير من الأشياء الصغيرة وحدات الإنتاجمما يسهل تغيير حجم الإنتاج ؛

استخدم الاحتياطيات. تخزين الموارد المستخدمة بشكل غير متكرر بعيدًا عن منطقة الإنتاج حتى لا تفسدها ؛

خلق سعة احتياطية لأهم عملائك.

من أجل التشغيل الناجح للنظام في الوقت المناسب ، فإن ما يلي مهم:

تقليل عدد العمليات وحجم العمل المكتبي. ويتحقق ذلك من خلال إلغاء البيروقراطية لنظام الإدارة ، والتخلص من الأعمال الورقية غير الضرورية حيثما كان من الممكن القيام بها بالتعليمات الشفوية ، باستثناء الروابط الإدارية غير الضرورية ؛

نظام حركة العمل. يستخدم النظام في الوقت المناسب منهج سحب لإدارة تدفق العمل. عندما تنتج كل محطة عمل منتجات وفقًا لطلب محطة العمل التالية ، أي يتم "سحب" المنتجات من العملية النهائية حسب طلب العميل أو جدول التحكم.

جودة المنتج والعملية.

تُستخدم طريقة الوقت المناسب في مختلف المجالات ، ولكن في أغلب الأحيان مثال جيدكفاءتها هي إنتاج خط التجميع على نطاق واسع.

ج) نظام كانبان

التطبيق العملي لنظام JIT هو نظام KANBAN ، الذي تم تنفيذه لأول مرة بواسطة Toyota Motor في عام 1962. الركيزتان الأساسيتان في نظام إنتاج Toyota هما التسليم في الوقت المناسب والاستقلالية - الأتمتة مع عنصر الذكاء البشري. تتمثل نقطة العمل مع نظام كانبان في أنه في جميع مراحل دورة الإنتاج ، يتم تسليم التجميع أو الجزء المطلوب إلى مكان عملية الإنتاج التالية "في الوقت المناسب". يستخدم النظام مبدأ سحب تنظيم الإنتاج والإمداد ، ولا يتم شراء المواد والمكونات أو تصنيعها للاستخدام المستقبلي. في إطار خطة الإنتاج والمبيعات السنوية ، لا توجد خطط وجداول إنتاج تقريبًا في كل موقع. يتم إنشاء حجم إنتاج إرشادي فقط.

تعني كلمة كانبان في اليابانية "إشارة" أو "تسجيل مرئي". عندما ، على سبيل المثال ، أثناء التجميع ، هناك حاجة للمكونات (يتم تعديلها للوقت المطلوب لتسليمها و / أو تصنيعها) باستخدام بطاقات P (من الإنتاج الإنجليزي - الإنتاج) والبطاقات C (من التقارب الإنجليزي - التقارب في نقطة واحدة ، والاختيار والنقل) ، وكذلك "وحدة القياس" (الموحدة لكامل إنتاج الحاوية) ، يتم إرسال طلب إلى موقع الإنتاج أو إلى خدمة التوريد ، ويقومون بتوفير العدد المطلوب من المكونات في غضون الوقت المحدد.

من الناحية العملية ، في تصميم الإنتاج ، يتم أولاً تحديد (احتساب) الحد الأدنى من دفعات الإطلاق / الإصدار والحد الأدنى من مخزونات التشغيل البيني في جميع مراحل العملية من شراء المواد الخام والمكونات إلى بيع المنتجات النهائية.

يتم حساب المخزونات بطريقة يمكن من خلالها إنتاج الدُفعة التالية أثناء استخدامها. ثم يتم ملء الحد الأدنى من المخزون في جميع مراحل الإنتاج. من هذه النقطة فصاعدًا ، يبدأ نظام السحب في العمل. تحدد المبيعات الحقيقية (التي تؤدي إلى انخفاض مخزون السلع التامة الصنع من البائعين) عدد وحدات الإنتاج التي يجب وضعها في الإنتاج. يبدأ كل موقع إنتاج في الإنتاج بنفس عدد الوحدات والأجزاء التي يتم سحبها من المخزون في المرحلة التالية ، ويقوم الموردون (المواد الخام والمواد والمكونات) بتوريد نفس الكمية المستخدمة بالفعل في الإنتاج.

العمل على أساس الوقت المناسب ، على عكس النهج التقليدي ، ليس لدى الشركة المصنعة خطة وجدول كامل. لا يرتبط ارتباطًا صارمًا بالخطة ، ولكن ضمن حدود النظام. لا يوجد جدول عمل محدد لمدة عقد أو شهر. يمكن لكل فنان سابق في السلسلة التكنولوجية أن يعرف ما سينتجه فقط عندما يتم إرسال منتجاته لمزيد من المعالجة. تتلقى خطوط التجميع النهائية فقط جدول تسلسل عمل محدد ، والذي يحل تشابك المهام في الاتجاه المعاكس ، ولا يتم مراجعة جداول الإنتاج ، ولكن يتم تشكيلها من خلال حركة المعلومات "Kanban". يكون الإنتاج دائمًا في حالة تعديل ، ويتم تعديله بشكل منهجي لمواجهة التغيرات في ظروف السوق. في المؤسسة ، لا يتم الشعور بالتغييرات في الخطة ، حيث يتم تشكيل خطة الإنتاج للأقسام كل يوم.

الأداة المستخدمة للتحكم في النظام هي "كانبان" - وهي إشارة تشير إلى أن هناك حاجة لبدء الدفعة التالية من الأجزاء ، حيث تم نقل الدفعة السابقة من الأجزاء إلى القسم التالي في العملية. يتم إرسال الطلبات من قبل العمال أنفسهم ، الذين يلتقطون الأجزاء والتجمعات لتشغيلهم ، ويعطون إشارة إلى ضرورة إطلاق دفعة جديدة من هذه التجميعات أو الأجزاء. في النظام ، لا يمكن نقل أي جزء أو دفعة أو معالجتها دون الإشارة إلى الحاجة إليها. وتجدر الإشارة أيضًا إلى أن المؤدي لكل عملية يعتبر أن منفذ العملية اللاحقة هو موكله.

في ممارسة تويوتا ، هذا يعني أن المنتجات يتم تصنيعها فقط في وقت البيع: السيارات الجاهزة - في وقت البيع ، الأجزاء المكونة والوحدات بحلول وقت تجميع المنتج النهائي ، الأجزاء الفردية - بحلول وقت تجميع الوحدات ، المواد - وقت تصنيع الأجزاء.

أدى إدخال نظام KANBAN في شركة Toyota Motor Corporation إلى خفض مخزون الإنتاج بنسبة 50٪ والمخزون بنسبة 80٪.

يتطلب النظام تقليل حجم القطع المعالجة والتراكم ، كما يسمح بتقليل مخزونات الإنتاج والمستودعات ومناطق الإنتاج.

عيوب نظام كانبان هي استمرار مزاياه. أثناء تشغيله ، يكون الإنتاج دائمًا في حالة تعديل للتغيرات في ظروف السوق. ومع ذلك ، فإن التقلبات المسموح بها للنظام لها حدودها ، والتي يفشل بعدها. هذا الحد من التقلبات ما يقرب من 10٪ عند زيادة الخطة. تتطلب التقلبات الأقوى تغييرات أعمق ، على سبيل المثال ، تغييرات في عدد الموظفين.

لا تميل تويوتا إلى المبالغة في أهمية نظام كانبان نظام الإنتاج... يعتقد المتخصصون في الشركة أن الاختراق يتم توفيره إلى حد كبير من خلال نظام التغيير السريع للمعدات ونظام القضاء على الفاقد ، والذي يسمح "بعصر الماء من منشفة جافة" ، حيث لا تنشأ الخسائر من المخزونات فقط. كانبان ليس سوى جزء من نظام إنتاج كامل.

أظهرت تجربة إدخال هذا النظام في الثمانينيات خارج اليابان في أوروبا والولايات المتحدة أن هناك صعوبات خطيرة في تنفيذه. ويرجع ذلك إلى انخفاض مستوى انضباط الإمدادات عن اليابانيين بسبب بُعد الموردين. إذا كان متوسط المسافة في اليابان من مصنع التجميع إلى مورديه الرئيسيين هو عشرات ، فإنه في أوروبا الغربية والولايات المتحدة يبلغ مئات الكيلومترات. لذلك ، تستخدم معظم الشركات الغربية عناصر فردية من نظام كانبان ، وغالبًا ما يتم دمجها مع أنظمة غربية أخرى لتخطيط موارد المؤسسة ، مثل MRP (تخطيط موارد المواد) أو تخطيط موارد المؤسسات (ERP). في السنوات الاخيرةأنشأت الشركات اليابانية أنظمة مشتركة باستخدام عناصر كانبان. على سبيل المثال ، تستخدم شركة Yamaha نظام Synchro - MRP.

استغرقت تقنية JIT حوالي 20 عامًا للانتقال إلى الصناعة الغربية ، وحوالي 10 سنوات لتطبيق المفهوم ككل. اليوم ، يتم استخدام طريقة الوقت المناسب ونظام KANBAN أو عناصره من قبل شركات معروفة مثل جنرال موتورز ورينو وغيرها.

أفضل كتب الأعمال: تصنيف مؤلفي الأدب التجاري المشهورين

أفضل كتب الأعمال: تصنيف مؤلفي الأدب التجاري المشهورين هيكل خطة العمل نقطة تلو الأخرى: التعلم من الأمثلة الواضحة

هيكل خطة العمل نقطة تلو الأخرى: التعلم من الأمثلة الواضحة كيفية كتابة خطة عمل: تعليمات خطوة بخطوة مع أمثلة أموال الميزانية

كيفية كتابة خطة عمل: تعليمات خطوة بخطوة مع أمثلة أموال الميزانية كل شيء عن الكريات: قواعد الإنتاج والمعايير وطرق مراقبة الجودة

كل شيء عن الكريات: قواعد الإنتاج والمعايير وطرق مراقبة الجودة ناقل تقليم أرجل الدجاج

ناقل تقليم أرجل الدجاج ترتيب وبناء غرفة تجفيف للأخشاب المنشورة

ترتيب وبناء غرفة تجفيف للأخشاب المنشورة تحسين المدينة وترتيب النجارة لأساسات الخوازيق وخطوط الأنابيب الوحدات الرئيسية للأدوات الآلية

تحسين المدينة وترتيب النجارة لأساسات الخوازيق وخطوط الأنابيب الوحدات الرئيسية للأدوات الآلية