إذا أمكن ، يتم عزل التضمين في عملية الإنتاج. عملية التصنيع. دورة الإنتاج وهيكلها

5.3.1. قوانين تنظيم الإنتاج

والقدرة التنافسية

يمر أي علم بثلاث مراحل من التطور: تراكم المواد ، وتنظيمها ، ووضع القوانين. اللوجستيات كعلم حاليا في مطلع المرحلة الثانية. لم يتم الانتهاء من منهجية المواد المتاحة ، وبالتوازي مع ذلك ، تُبذل محاولات لتحديد المبادئ وتحديد أنماط تحسين عمليات التدفق. كعلم وممارسة ، تهدف اللوجيستيات إلى تحسين تنظيم أنظمة الإنتاج ، وبالتالي فهي تتفاعل بشكل وثيق مع تنظيم الإنتاج كعلم تصميم وإنشاء وتطوير أنظمة الإنتاج. قوانين وأنماط تنظيم الإنتاج هي أساس حل المشاكل اللوجستية.

حاليًا ، في نظرية تنظيم الإنتاج ، يمكن التمييز بين مجموعتين من القوانين: قوانين تنظيم أنظمة الإنتاج وقوانين تنظيم عمليات الإنتاج. إن تحديد ووصف كيف أن قوانين تنظيم عمليات الإنتاج الإيقاعي عالية الكفاءة تظهر نفسها على أنها إنجاز كبير في النظرية الحديثة لتنظيم الإنتاج. هذه هي القوانين التالية:

قانون الحركة المنظمة لأشياء العمل في الإنتاج ؛

قانون مزامنة التقويم لمدة العمليات التكنولوجية ؛

قانون ظهور عمليات الإنتاج الرئيسية والمساعدة ؛

قانون حجز الموارد في الإنتاج ؛

قانون إيقاع دورة الإنتاج لتحقيق النظام.

يسمح لك استخدام القوانين المذكورة أعلاه لتنظيم عمليات الإنتاج بتخطيط وصيانة العمل الإيقاعي لوحدات الإنتاج في المؤسسة ، أي العمل في شكل تنظيم عقلاني لعمليات الإنتاج ، حيث تكون عمليات التصنيع يتم دمج الأجزاء الفردية ومجموعات الأجزاء وتنفيذ أوامر البرنامج الفردية وفقًا لخطة محددة مسبقًا. يضمن هذا المزيج العمل الإيقاعي كتجديد مستمر لعملية الإنتاج بأكملها في وقت واحد (بالتوازي) في جميع أقسام الإنتاج وفي كل مكان عمل بما يتفق بدقة مع التناسب المخطط والتدفق التكنولوجي المباشر والموثوقية المبررة اقتصاديًا لإطلاق المنتجات في الوقت المحدد و ذات جودة مناسبة.

يسمح تنظيم وصيانة العمل الإيقاعي لكل مؤسسة ووحدات إنتاجها بالقضاء على الخسارة التقليدية لموارد وقت العمل للعمال والمعدات (وهي تصل إلى 40٪ على الأقل من القيمة الأولية للموارد) للتنظيم و أسباب فنية. يتضمن تنظيم العمل الإيقاعي لكل مؤسسة والمحافظة عليه حجزًا هادفًا للموارد من حيث ما يصل إلى 5-8 \٪ من قيمتها الأولية. وأخيرًا ، يوفر تنظيم وصيانة العمل الإيقاعي لكل مؤسسة مزايا تنافسية: القيادة بأقل تكلفة ، ووقت تسليم مضمون للأوامر ، وإضفاء الطابع الفردي على المنتجات وفقًا لمتطلبات العملاء ، والتنظيم المرن لأحجام الإنتاج ، وتوسيع الخدمات و عدد من المزايا الأخرى.

5.3.2. قانون الحركة المنظمة

كائنات العمل في الإنتاج

يؤدي الافتقار التقليدي إلى التوحيد القياسي وتصنيف الطرق التكنولوجية الفردية لتصنيع الأسماء المختلفة لأشياء العمل (الأجزاء) إلى حركتها المضطربة والفوضوية تقريبًا في الإنتاج. من السهل معرفة ما إذا كانت مسارات حركة الأجزاء مفروضة على تخطيط المؤسسة ووحدات إنتاجها المشاركة في تصنيعها. مع الحركة الفوضوية للأجزاء ، لا يمكن تحديد وقت الانتهاء من عملية معينة أو تصنيع منتج ككل إلا بترتيب التنبؤ وفقًا لنموذج احتمالي واحد أو آخر.

هذه الميزة لتنظيم عملية الإنتاج في المكان والزمان تجعل من الممكن صياغة قانون الحركة المنظمة لأشياء العمل في الإنتاج: بدون تنظيم أولي لحركة كائنات العمل على طول الطرق التكنولوجية القياسية بين الأقسام وداخل المتجر ، التخطيط من مسار الإنتاج بشكل عام مستحيل. في الواقع ، إذا كان اتجاه الحركة ومتوسط سرعتها معروفين ، فمن الواضح أنه من الممكن تحديد الحد الزمني للوصول إلى نقطة معينة على مسار الحركة. هذا مهم جدًا عند التخطيط لمسار الإنتاج للطلبات الفردية.

تقليديًا ، يُعتقد أن معالجة مجموعة من الأجزاء في عملية تكنولوجية هي حركة هذه الدفعة ، ووقت كذبها المتبادل في انتظار إصدار مكان عمل لاحق أو عمل خامل أثناء انتظار اكتمال معالجة هذا دفعة الأجزاء في عملية سابقة هي وقت الاستراحات في سياق عملية الإنتاج. مدة فترات الراحة لها طبيعة احتمالية متوسطة ، لذلك ، لا يمكن التخطيط الموثوق لتوقيت الإنتاج إلا عند استخدام توقيت العمل الأكثر احتمالية.

يمكن تحقيق الحركة المنظمة للأجزاء في الإنتاج بطريقتين:

1) توحيد وتصنيف المسارات التكنولوجية بين الأقسام وداخل الورشة ؛

2) تصميم مخطط نموذجي لحركة كائنات العمل في الإنتاج (TSD PT).

لا يسمح توحيد وتصنيف المسارات الفنية بمراعاة جميع الاحتمالات في تكوين تدفقات المواد أحادية الاتجاه ، بينما يضمن تصميم TSD PT استنادًا إلى التصميم والمصنف التكنولوجي لأشياء العمل لبرنامج الإنتاج بأكمله الاستخدام لجميع الاحتمالات المحتملة لتنظيم تدفقات المواد أحادية الاتجاه. يتيح TSD PT إمكانية التخفيض بأكثر من عشرة أضعاف في عدد المسارات التكنولوجية المختلفة بين الأقسام (خطوط التقسيم). يؤدي استخدام TSD PT أيضًا إلى انخفاض حاد في عدد الوصلات داخل الإنتاج بين الأقسام ، ويقلل بشكل كبير من التعقيد وكثافة العمالة في التخطيط وإدارة الإنتاج ، بالإضافة إلى إنشاء ما يلزم الأساس التنظيميتنسيق توقيت العمل مع الحمل الكامل لأماكن العمل ووحدات الإنتاج المخططة مع الحد الأدنى من العمل الضروري الكامل الجاري.

يتم تسهيل زيادة تنظيم حركة كائنات العمل في الإنتاج من خلال التسلسل العقلاني لإطلاق الأجزاء في الإنتاج. يمكن أن يوفر ترتيب بدء تشغيل الأجزاء في الإنتاج وفقًا لمعايير مختلفة إما تقليل مدة دورة الإنتاج الإجمالية للأجزاء قيد النظر ، أو تقليل وقت التعطل داخل الوردية في أماكن العمل ، أو زيادة في استدامة عملية الإنتاج حسب الجدول الزمني. الاستفادة من هذه الفرص يساهم أيضًا في زيادة كفاءة الإنتاج.

5.3.3. مظهر من مظاهر قانون استمرارية الدورة

عملية الإنتاج

تتم عملية الإنتاج في الزمان والمكان. يتميز وقت عملية الإنتاج بمدة دورة الإنتاج ، ووقت تعطل أماكن العمل والوقت الذي يقضيه كائنات العمالة. تعتمد الخصائص الثلاث جميعها ، ولا سيما السمتان الأخيرتان ، بشدة على قيمة المدة القصوى لإحدى العمليات ، ومتوسط مدة جميع العمليات ودرجة عدم التزامن لمدة العمليات. يتميز التدفق المكاني لعملية الإنتاج بما يلي: أ) هيكل الإنتاج ؛ ب) هيكل الموارد المتاحة ؛ ج) تسلسل وهيكل تكاليف العمالة المطلوبة لتصنيع المنتجات في تنفيذ برنامج إنتاج المؤسسة.

يؤدي التغيير في تنظيم حركة كائنات العمل في الوقت المناسب باستمرار إلى نفس النتائج: تتغير مدة دورة الإنتاج ، ويتغير إجمالي وقت الخمول في أماكن العمل ، والوقت الإجمالي للكذب التبادلي لأشياء العمل. المدة الفعلية لدورة الإنتاج ، بالمقارنة مع الدورة المحسوبة ، هي التقدير النهائي الذي يميز مستوى الموثوقية والجودة للحسابات المخطط لها في التقويم لتقدم الإنتاج. إن تقليل خسائر الإنتاج من إجمالي وقت التوقف في أماكن العمل ومن إجمالي وقت الكذب التبادلي لأشياء العمل يميز مستوى تنظيم وكفاءة عملية الإنتاج.

يجب ألا تنتهك أي تغييرات في تنظيم حركة كائنات العمل في الفضاء ، وفقًا لقانون الحركة المنظمة ، أحادية الاتجاه لتدفقات المواد. خلاف ذلك ، ستفقد موثوقية الحسابات المجدولة وموثوقية الوفاء بالالتزامات في الوقت المناسب لتوريد المنتجات.

يعمل الكذب التفاعلي لأشياء العمالة ووقت تعطل أماكن العمل في عملية تصنيع المنتجات كنوع من معوضات التقويم التي تعادل مدة التقويم للعمليات التكنولوجية المجاورة في مناطق الإنتاج. تعتمد كفاءة عملية التصنيع على مفاصل تمدد التقويم المستخدمة في حجم أكبر أو أقل. في عملية الإنتاج ، يتعارض وقت الكذب التبادلي لأشياء العمل ووقت التوقف في أماكن العمل مع بعضهما البعض كمعوضات تقويم مختلفة تستبعد عناصر الإنتاج المختلفة من عملية الإنتاج: إما العامل ووسائل العمل ، أو كائنات العمل.

حتى عند الفحص الدقيق ، من الواضح أنه في ظل الظروف لا في خط الإنتاجيفضل التحميل المستمر للوظائف. يتم تأكيد ذلك من خلال تحليل أعمق لخسائر الإنتاج من ساعة واحدة من التوقف في مكان العمل وساعة واحدة من الاستلقاء على مجموعة من كائنات العمالة. في ظروف الإنتاج المستمر ، على العكس من ذلك ، يفضل التوقف عن العمل في أماكن العمل ، لأن التأخير في حركة عنصر واحد من العمل لمدة ساعة واحدة يعادل إيقاف كل مكان عمل في خط الإنتاج لمدة ساعة واحدة. تسمح لنا مقارنة خسائر الإنتاج من ساعة واحدة من التوقف في مكان العمل ومن ساعة واحدة من الاستلقاء على مجموعة من كائنات العمل بصياغة بعض القواعد لاختيار طرق عقلانية (فعالة) لتنظيم التقويم لعملية الإنتاج:

في جميع أنواع الإنتاج ، تتعارض ساعة واحدة من وقت الخمول في مكان العمل وساعة واحدة من الكذب لمجموعة من كائن العمل مع بعضها البعض ، ليس فقط كمعوضين مختلفين يعادل مدة العمليات ، ولكن أيضًا كخسائر في الإنتاج التي تختلف في الحجم ؛

في الإنتاج غير المتدفق ، يجب تنظيم عملية الإنتاج وفقًا لمبدأ أعباء العمل المستمرة ، على عكس مبدأ الحركة المستمرة لأشياء العمل في إنتاج التدفق ؛

يتم تحديد اختيار مبدأ تنظيم عملية الإنتاج (التحميل المستمر للعمال أو الحركة المستمرة لأشياء العمل) في ظروف محددة من خلال نسبة خسائر الإنتاج من أماكن العمل العاطلة ومن عناصر العمل الكاذبة.

5.3.4. مظهر من مظاهر قانون إيقاع دورة الإنتاج

تصنيع المنتجات

يتجلى قانون إيقاع دورة الإنتاج الخاصة بتصنيع منتج ما في كل مرة ، في عملية تصنيع منتج فردي أو أجزائه ، يتم تشكيل أو إصلاح الاستهلاك غير المتكافئ لموارد وقت العمل للعمال والمعدات بالنسبة لهم. دورات الإنتاج (وقت إنتاجها).

قانون إيقاع دورة الإنتاج لتصنيع منتج ما هو مجموعة موجودة بشكل موضوعي من العلاقات السببية الهامة بين معايير برنامج الإنتاج للمؤسسة (أي تكوين ، وتوقيت ، وأولويات ، ونسب مرافق الإنتاج والعمالة الهيكلية. كثافة) ، من ناحية ، وهيكل عناصر الإنتاج (على سبيل المثال ، هيكل موارد وقت العمل لمختلف وظائف الإنتاج الرئيسي) ، المستهلكة في الإنتاج ، من ناحية أخرى.

قانون إيقاع دورة الإنتاج لتصنيع منتج ما هو علاقة أساسية: أ) تتجلى في تنسيق ومواءمة النسب التنظيمية والتكنولوجية الكمية لعناصر التزاوج في عملية الإنتاج (كائنات العمل والعمال وأماكن العمل ) في المكان والزمان ؛ ب) تعتمد على معايير برنامج الإنتاج وعلى تفاصيل تنظيم الإنتاج في المؤسسة وفي كل موقع إنتاج. من المعروف أن تنسيق العمل في الوقت المحدد فقط هو ضمان غير كاف لتنفيذ الأمر في الوقت المناسب. يجب أن يكون العمل مترابطًا من حيث الوقت وحجم وهيكل الموارد المستخدمة في الزمان والمكان.

لوحظ الاستهلاك غير المتكافئ لموارد المواد والعمالة أثناء دورة إنتاج تصنيع منتج ما لفترة طويلة. لذلك ، في أوائل الثلاثينيات من القرن الماضي ، تم اقتراح تنظيم توزيع متساوٍ لكل "أعمال الإنتاج" على المنتج خلال دورة إنتاجه عن طريق إعادة توزيع التقويم لعمليات تصنيع أجزاء المنتج. ومع ذلك ، من الناحية العملية ، حتى مع الدراسة الدقيقة لجداول التقويم الخاصة بتصنيع المنتجات ، من المستحيل الحصول على حجم موحد "القدرة الإنتاجية للعملية".

يتم تحديد التفاوت في تكاليف العمالة من حيث الحجم والهيكل أثناء دورة الإنتاج لتصنيع المنتج من خلال تكنولوجيا الإنتاج (سلسلة معينة من العمليات التكنولوجية) ، والتي تسبب ، على سبيل المثال ، تغييرات حادة في قيمة وهيكل تكاليف العمالة في لحظات اكتمال العمليات التكنولوجية على مجموعة من أجزاء المنتج. لذلك ، في وقت إطلاق الأجزاء الرئيسية ، يكون عدد أماكن العمل التي يتم فيها تنفيذ العمليات الأولى على أجزاء من مجموعة المنتج المعني محدودًا للغاية مقارنة بعدد أجزاء المجموعة.

من ناحية أخرى ، فإن عدد الوظائف التي يتم فيها تنفيذ العمليات الأولى للعملية التكنولوجية أقل بكثير من إجمالي عدد الوظائف التي ينطوي عليها الإنتاج ؛ من ناحية أخرى ، لا يمكن أن تشغل جميع أماكن العمل التي يتم تنفيذ العمليات الأولى فيها بتصنيع أجزاء لمجموعة المنتج المعني ، لأنه في وقت واحد مع الأجزاء من هذا المنتجتم إطلاق تفاصيل المنتجات الأخرى. لذلك ، في وقت إطلاق الأجزاء الرائدة في قسم المعالجة ، تكون واجهة أماكن العمل المشاركة في وقت واحد في تصنيع أجزاء من المجموعة قيد الدراسة غير ذات أهمية وأقل بكثير من متوسط العدد المقدر لأماكن العمل التي يجب أن تشارك باستمرار في تصنيع أجزاء من مجموعة هذا المنتج طوال دورة إنتاج المنتج.

بعد اجتياز الأجزاء الرئيسية للمجموعة العمليات التكنولوجية الأولى ، يتم تشغيل جميع الأجزاء الأخرى من المجموعة تدريجيًا. من اللحظة التي يتم فيها إطلاق الجزء الأول من المجموعة إلى الخطوة الأولى من العملية وحتى اللحظة التي يتم فيها إطلاق الجزء الأول من المجموعة ، يتم نشر عملية تصنيع مجموعة من الأجزاء إلى الخطوة الأخيرة من العملية. تبدأ واجهة أماكن العمل التي تعمل في وقت واحد في تصنيع أجزاء من هذه المجموعة ، من لحظة الإطلاق ، في الزيادة وتصل إلى الحد الأقصى في لحظة اكتمال العملية الأولى للعملية (في لحظة اكتمال معالجة أجزاء من المجموعة عند التشغيل الأول لمسار تكنولوجي نموذجي).

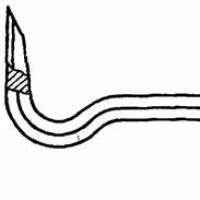

إذا تم تحقيق أفضل تنظيم لعملية الإنتاج في الزمان والمكان ، فإن قاعدة "القسم الذهبي" تنطبق: في اللحظة المقابلة لنقطة "القسم الذهبي" ، تكون دورة الإنتاج لتصنيع مجموعة الأجزاء تحت الاعتبار ينقسم إلى قسمين. علاوة على ذلك ، ترتبط دورة الإنتاج الخاصة بتصنيع مجموعة ما بجزءها الأكبر ، حيث يشير هذا الجزء الكبير من الدورة إلى جزء أصغر (الشكل 5.2).

عند نقطة "القسم الذهبي" ، يكون عدد الوظائف المشاركة في تصنيع أجزاء العدة ، كقاعدة عامة ، ضعف المتوسط

أرز. 5.2 منحنى المقطع الذهبي:

يوضح منحنى KSC كيف يجب أن تتطور عملية الإنتاج على النحو الأمثل إذا كان من الضروري أداء حجم عمل OABS لـ 100 وحدة. زمن. يمكن إكمال العمل المخطط مع حجم OABS في الوقت المحدد إذا كان عند نقطة "القسم الذهبي" M (Tc == 61.8) لجذب الموارد بمبلغ لا يقل عن Q (59 وحدة). خصائص "القسم الذهبي": I) تقسم النقطة M نظام تشغيل الخط في نسبة OS: OM = OM: MS؛ 2) النقطة L تقسم الخط MS بالتناسب SM: LM = LM: LS ؛ 3) يجب أن تكون المنطقة الواقعة أسفل منحنى "القسم الذهبي" KSC مساوية لمساحة المستطيل OABS

متوسط عدد الوظائف المخصصة في الخطة لتصنيع مجموعة الأجزاء المدروسة. للحصول على عملية تصنيع مثالية لمجموعة من الأجزاء ، يجب أن تكون نقطة "النسبة الذهبية" بين 2/3 و 3/4 من مدة دورة المعالجة لمجموعة الأجزاء المعنية. في هذه اللحظة ، تشارك أماكن العمل في وقت واحد في تصنيع أجزاء من هذه المجموعة ، حيث يتم تنفيذ العمليات الوسيطة والتشطيب للطريق التكنولوجي لتصنيع مجموعة من الأجزاء.

من لحظة اكتمال معالجة مجموعة من الأجزاء في العملية الأولى ، تبدأ عملية تصنيع مجموعة الأجزاء قيد الدراسة في الظهور. تتقلص مقدمة الوظائف تدريجياً. مع اكتمال المزيد والمزيد من أجزاء المجموعة قيد الدراسة ، يتم تقليل عدد الوظائف الوسيطة العاملة في وقت واحد بشكل كبير. في نهاية دورة التصنيع لمجموعة الأجزاء قيد الدراسة ، لا يتم تشغيل سوى وظائف التشطيب.

مما سبق ، يمكن استخلاص الاستنتاج التالي: أثناء دورة تصنيع مجموعة من أجزاء المنتج في قسم واحد ، تختلف مقدمة الوظائف اختلافًا كبيرًا من حيث العدد والتكوين. إن إيقاع دورة الإنتاج لتصنيع منتج ما هو مزيج طبيعي من عمليات توسيع وطي إنتاج مجموعات الفراغات والأجزاء ، وحدات التجميعالمنتجات حسب مراحل الإنتاج ومناطق الإنتاج ، وفي كل وحدة إنتاج - تغيير طبيعي في حجم وتكوين العمل المنجز على كل مجموعة من كائنات العمل لمنتج معين بالنسبة لدورة الإنتاج لتصنيع مجموعة من الأجزاء في هذا وحدة. في الوقت نفسه ، لا يؤدي التغيير في مدة دورة أداء العمل على مجموعة من كائنات العمل لمنتج معين في أي وحدة إنتاج إلى تغيير النسب الداخلية لتوزيع حجم وتكوين هذه الأعمال بالنسبة إلى نفس حصص دورة الإنتاج لمجموعة كائنات العمل قيد الدراسة. يرتبط إطالة دورة الإنتاج لتصنيع مجموعة من كائنات العمل ، كقاعدة عامة ، بانخفاض في عدد الوظائف المخصصة لتصنيع هذه المجموعة.

هناك ثلاث طرق ممكنة لنمذجة إيقاع دورة الإنتاج لتصنيع المنتج: إحصائي وثابت وديناميكي. كطريقة إحصائية ، يتم استخدام النمذجة الإحصائية لعملية تصنيع المنتج ، وعلى هذا الأساس ، يتم تطوير معيار لتوزيع التقويم لكثافة العمالة للمنتج بالنسبة لدورة إنتاجه. طريقة النمذجة الإحصائية لإيقاع دورة الإنتاج لتصنيع المنتج بسيطة نسبيًا. يتم تحديد جميع التجهيزات التشغيلية التي تم دفع تكلفة تصنيع منتج تم إصداره بالفعل. يتم فرز الملابس حسب الورشة ، من خلال مجموعات من المعدات الخاصة والقابلة للتبديل. ثم يتم إجراء فرز إضافي لأوامر كل مجموعة حسب فترات التقويم وفقًا للمواعيد النهائية. يمكن استخدام الأيام والأسابيع والشهور على أنها فترات زمنية ، على سبيل المثال ، لدورات الإنتاج ذات المدة الأطول.

يتم تلخيص كثافة اليد العاملة للعمل في أوامر التشغيل التي تقع ضمن فترة زمنية محددة في التقويم ، ويتم الحصول على سلسلة التباين للتوزيع (المطلق) لتكاليف العمالة لكل نوع خلال المدة الفعلية لدورة إنتاج المنتج. إذا قمت برسم كل قيمة لسلسلة تباين منفصلة على الرسم البياني بنقاط وقمت بتوصيل هذه النقاط في سلسلة ، فستحصل على خط متقطع يعكس توزيع التقويم الفعلي لكثافة العمالة لنوع معين من العمل بالنسبة إلى مدة دورة الإنتاج لتصنيع المنتج.

عادة ما يتم تقسيم الطول الفعلي لدورة الإنتاج لتصنيع المنتج إلى 10 أجزاء متساوية. يتوافق كل جزء من طول الدورة مع منطقته الخاصة ، ويحده الخط المكسور للتوزيع الفعلي لكثافة العمالة. هناك أيضًا عشرة مواقع من هذا القبيل. ثم يتم تحديد الوزن المحدد لكل موقع في المساحة الإجمالية. يتم الحصول على سلسلة التباين التي تعكس التوزيع المحدد لتكاليف العمالة لنوع معين من العمل بالنسبة لكل 1/10 من دورة الإنتاج الفعلية للمنتج. يتم ذلك لكل نوع من أنواع العمل ، ويتم الحصول على نموذج إحصائي لتوزيع تكاليف العمالة ، أو نموذج إحصائي لإيقاع دورة الإنتاج لتصنيع المنتج.

تتضمن الطريقة الثابتة لنمذجة إيقاع دورة الإنتاج لتصنيع منتج ما البناء الأولي لنموذج ثابت لعملية الإنتاج. كنموذج كهذا ، يوصى باستخدام مخطط تشغيلي للدخول (التفجير) في منتج من وحدات التجميع ، الأجزاء ، الفراغات ، المنتجات شبه المصنعة ، إلخ. عادة ما يتم أخذ وردية واحدة كمدة تقويم لكل عملية في هذا مخطط.

يشبه مخطط الإدخال التدريجي "الشجرة" حيث تعمل عمليات التجميع الرئيسي كـ "جذع" ، مثل "الفروع" الكبيرة التي تمتد من "الجذع" - عمليات تجميع وحدات التجميع و "الفروع "هي عمليات لتصنيع الأجزاء والفراغات. إذا أخذنا لحظة إتمام آخر عملية للجمعية العامة كنقطة انطلاق وقمنا بتعيين الرقم الأول لها ، فعندئذٍ ، قم بتعيين الأرقام لكل عملية من عمليات "الجذع" ، "الفرع" في التسلسل ، قم بالعكس إلى تدفق العملية التكنولوجية ، سوف نحصل على ربط كل عملية تكنولوجية لتصنيع منتج برقم تحول معين ، والذي يعتبر بمثابة دورة تخطيط.

تحدد العملية ذات الرقم الأعلى بشكل أساسي مدة دورة الإنتاج لتصنيع المنتج. إذا قمنا الآن ، في كل دورة تخطيط ، بتلخيص كثافة العمالة للعمليات حسب نوع العمل ، فإننا نحصل على توزيع كثافة العمالة لتصنيع منتج حسب نوع العمل بالنسبة لكل حصة من دورة إنتاجه ، أي ، سيتم صياغة الإيقاع الثابت لدورة الإنتاج لتصنيع المنتج.

نموذج إحصائي يعكس إيقاع دورة الإنتاج لتصنيع منتج بخطأ 40٪ ، ونموذج ثابت بخطأ 30٪ ، يتنبأ (يلتقط) طبيعة التغيير في قوة عملية تصنيع المنتج حسب مراحل عملية الإنتاج. تؤدي هذه الأخطاء في تحديد توزيع التقويم لهيكل كثافة العمالة لتصنيع منتج ما في التخطيط إلى أخطاء فيما يتعلق بتعيين أوقات التسليم التعاقدية ، ووقوع غير متوقع الاختناقاتفي الإنتاج ، خسائر كبيرة في وقت العمل والوظائف والمعدات. عند استخدام الطريقة الإحصائية ، يتم فقدان حوالي 40٪ ، وعند استخدام الطريقة الثابتة ، يتم فقدان حوالي 30٪ من وقت العمل للعمال والمعدات.

على عكس النموذج الإحصائي والثابت ، فإن النموذج الديناميكي لإيقاع دورة الإنتاج لتصنيع المنتج يجعل من الممكن تعيين شروط العمل الاحتمالية (الأحدث) بشكل أكثر موثوقية. في هذه الحالة ، ترتبط عمليات التصنيع لكل منتج بعمليات التصنيع لجميع المنتجات الأخرى المدرجة في برنامج الإنتاج ؛ يتم أخذ الهيكل المكاني لدورة الإنتاج ، وديناميكيات هيكل كثافة العمالة لتصنيع كل منتج ، وعبء العمل المستمر لوحدات الإنتاج أثناء تنفيذ برنامج الإنتاج في الاعتبار.

يعتمد النموذج الديناميكي لتشكيل إيقاع دورة الإنتاج لتصنيع المنتج على تحسين تنظيم عملية الإنتاج ، وبشكل عام ، يساهم في تحديد موثوق لمدة دورة الإنتاج لتصنيع كل منتج ، مما يضمن الاستخدام الرشيد لموارد الإنتاج (تقليل ضياع وقت العمل إلى 5-10 \٪ ، والقضاء على العمل الإضافي ، وزيادة استخدام المعدات ، وتقليل رأس المال العامل في العمل الجاري).

5.3.5. مظاهر قانون تزامن التقويم

دورات عمليات تصنيع المنتجات وأجزائها

يحدث تزامن دورات عمليات تصنيع المنتجات وأجزائها في أي عملية إنتاج ، ولكن كقاعدة عامة ، لم تكن هناك أهمية لها ، كما لو كانت غائبة. إذا لم يتم التحكم في عملية مزامنة دورات العملية ، فستزيد أوقات الدورات ثلاثة أضعاف ، لأنه في هذه الحالة ، ستتجاوز محاذاة التقويم لكل جزء من العملية قيمة الدورة الأكبر للجزء المقابل من العملية. ينطبق هذا على كل مستوى من مستويات تقسيم عملية تصنيع المنتج إلى أجزاء: عملية ، جزء ، عملية معقدة ، مجموعة من الأجزاء ، مرحلة تصنيع المنتج (فارغ ، تشكيل آلي ، تجميع). تؤدي المزامنة غير المنضبطة إلى زيادة مضاعفة في المستوى العقلاني للعمل الجاري وخسارة كبيرة لوقت العمل للعمال والمعدات (حاليًا ، في الإنتاج غير المتدفق ، تصل خسائر وقت العمل إلى 50٪).

المعرفة حول مظاهر قانون تزامن دورات عمليات تصنيع المنتجات وأجزائها ضرورية كأساس لفن إدارة عملية الإنتاج من أجل تقليل تكاليف الإنتاج. لضمان القدرة التنافسية للمؤسسة ، فإن القدرة على تقليل تكاليف الإنتاج ، كقاعدة عامة ، ذات أهمية قصوى.

تزامن دورات العمليات التكنولوجية

يعمل الكذب التفاعلي لأشياء العمالة ووقت تعطل أماكن العمل في عملية تصنيع المنتجات كنوع من معوضات التقويم التي تعادل مدة التقويم للعمليات التكنولوجية المجاورة في مناطق الإنتاج. ظاهرة معادلة المدة التقويمية للعمليات التكنولوجية المجاورة لها قوة القانون. يمكنك التعرف على عمل هذا القانون من خلال أمثلة مختلفة.

مثال 1 (إنتاج التدفق المستمر). إن التزامن التنظيمي والتكنولوجي الأولي الإلزامي لمدة العمليات التكنولوجية المترابطة لمعالجة جزء يجعل من الممكن تنظيم خط إنتاج مستمر لتصنيعه. يضمن هذا الخط استمرارية حركة (تصنيع) كل جزء والتحميل المستمر لكل محطة عمل. لكن التزامن القسري لمدة العمليات التكنولوجية متعة باهظة الثمن إلى حد ما. يتم استخدامه عندما تفوق فوائد عمليات المزامنة تكاليفها.

مثال 2 (الإنتاج المتقطع). على خط مستقيم ، فإن مزامنة العمليات التكنولوجية هي عملية خاضعة للرقابة. على سبيل المثال ، عند رسم خط التدفق المباشر ، يتم توفير مزامنة مدة العمليات التكنولوجية المجاورة. إن تنظيم التقويم لجميع أشكال الإنتاج المباشر مبني على مبدأ الحركة المستمرة للأجزاء: يجب تنفيذ مزامنة مدة أجزاء العمليات هنا فقط بسبب تعطل أماكن العمل ، ولكن هذا غير فعال ، منذ 1 ساعة التعطل في مكان العمل (العامل والمعدات) أغلى من ساعة واحدة من الكذب في تفصيل واحد. لذلك ، يتم تنظيم حركة متوازية متسلسلة للأجزاء ، عندما تتركز جميع وظائف الخمول الجزئي.

يصبح هذا التركيز ممكنًا بسبب افتراض بعض أنواع الفراش المتداخل. يسمح تركيز التوقفات الدقيقة لوقت التوقف عن العمل لكل مكان عمل بتحرير العامل وفي هذا الوقت نقله إلى عملية أخرى. هنا ، يتم تنفيذ مزامنة مدة تفاصيل العمليات مع قيمة دورة خط الإنتاج بسبب تعطل معدات أماكن العمل ، وبسبب الكذب التشغيلي للأجزاء.

بشكل عام ، في أي شكل من أشكال تنظيم الإنتاج ، يتم تسوية المدة غير المتكافئة للعمليات التكنولوجية إلى حد تقويم معين ، إما بسبب الأجزاء الكاذبة ، أو بسبب تعطل أماكن العمل ، أو بسبب كليهما في نفس الوقت.

مثال 3 (الإنتاج غير المتدفق). في الإنتاج غير المتدفق مع الحركة غير المنتظمة للأجزاء ، يكون إعادة توزيع التقويم لتسوية مدة العمليات التكنولوجية ، كقاعدة عامة ، أكبر من الحد الأقصى لمدة العملية التكنولوجية ، المأخوذة من مجموعة العمليات المنجزة خلال فترة التخطيط المدروسة. من خلال الحركة المنظمة للأجزاء ، يمكن التحكم في الحد الأدنى للتقويم لمحاذاة العمليات.

إن معادلة مدة العمليات التكنولوجية في الإنتاج غير المتدفق لها سببان موضوعيان. الأول هو أنه ، مثل الإنتاج المباشر ، يتطلب تنظيم استمرارية عملية الإنتاج في الإنتاج غير المتدفق مزامنة مدة العمليات. السبب الثاني للمحاذاة هو الحاجة إلى إكمال عناصر العمالة في عملية تصنيعها لحجم وحدة التخطيط والمحاسبة (مجموعة الماكينة ، المجموعة الشرطية ، مجموعة اللواء ، مجموعة المسار ، إلخ). على سبيل المثال ، تُجبر الأجزاء التي تمت معالجتها بالفعل على الانتظار انتظارًا لإنتاج الجزء الأخير من المجموعة ، وتلك التي لم تصل إلى العملية الأولى فورًا في وقت بدء المجموعة تضطر إلى انتظار انتظارها. أنتقل لبدء المعالجة.

يميز حد التقويم لتسوية مدة العمليات التكنولوجية مسار عملية الإنتاج من جانبين متناقضين - كاستمرارية عبء العمل (Ri) واستمرارية إنتاج كائنات العمل (Rj). بطبيعة الحال ، في ظل الظروف التنظيمية والتكنولوجية المحددة ، يتم تحقيق الحد الأدنى من تكاليف الإنتاج مع أكبر استمرارية في استخدام وسائل الإنتاج (الوظائف) ، وهذا يتوافق مع إيقاع مثالي واحد لإنتاج مجموعات من الأجزاء في الإنتاج (Re). ).

تسمح الطريقة الديناميكية الحجمية لتخطيط وتنظيم عملية الإنتاج وفقًا لمبدأ التحميل المستمر للوظائف المخططة بضمان ليس فقط تحميل الوظائف ، ولكن أيضًا الحد الأدنى لمدة دورة الإنتاج لتصنيع مجموعة التوجيه المدروسة من أجزاء (تمقد). إذا تم استخدام مكان عمل واحد أو أكثر في كل عملية من عملية التصنيع لمجموعة من أجزاء التوجيه (على سبيل المثال ، عند الإعداد الكامل) ، فيمكن عندئذٍ تحديد مدة دورة الإنتاج من خلال الصيغة:

![]()

¾ عدد أسماء الأجزاء المراد التصنيع عليها

الموقع في فترة تخطيط معينة وتشكيل واحد

مجموعة من الأجزاء

t'j ¾ متوسط الفترة الزمنية التي يتم من خلالها تنفيذ الإرسال

الكثير من الأجزاء من اسم واحد للاسم التالي

عملية معقدة بعد الانتهاء من معالجتها على j-th

العمليات المعقدة t'j = tj / Cj ؛

t m'j - أصغر فترتين زمنيتين متوسطتين ، بعد

وهي نقل أجزاء العدة من المنطقة المجاورة

العمليات المعقدة j-th أو (j + 1) ؛

Сj - عدد الوظائف المشاركة في معالجة الأجزاء

تم تعيينه على العملية المعقدة الأصغر من فئة j ؛

t'j - متوسط مدة العمليات التكنولوجية

على تفاصيل المجموعة في العملية المعقدة من j (أو في طريقة العرض j

ي - الرقم التسلسلي لعملية مجموعة أو عملية نموذجية

الطريق التكنولوجي الذي على طول تفاصيل النظر

مجموعات قيد المعالجة ، ي = 1 ، ... ، م.

هنا ، يتم تحديد دورة التصنيع لمجموعة من الأجزاء مع مراعاة شروط تنظيم عملية الإنتاج: عدد عناصر التسمية في الخطة (n ') ؛ عدد الوظائف المستخدمة لكل عملية من العملية (Cj) ؛ متوسط مدة عملية تكنولوجية واحدة على أجزاء المجموعة في كل عملية معقدة من j (Re). تحدد هذه الصيغة العلاقة بين عدد عناصر المصطلحات في الخطة وتاريخ الإكمال المخطط وحجم الدُفعة القياسي للأجزاء.

تزامن دورات الإنتاج الجزئي

تزامن التقويم لدورات تصنيع الأجزاء واضح. لذلك ، إذا كانت الأجزاء تحتوي على نفس عدد العمليات ، فسيتم محاذاة دوراتها بسبب معادلة مدة عملياتها. يتم إجراء الأجزاء في أقسام الإنتاج ، كقاعدة عامة ، في مجموعات ، مما يعني أن مدة دورة الإنتاج لكل جزء من المجموعة تساوي مدة دورة الإنتاج لمجموعة الأجزاء المعتبرة.

تزامن مدة العملية المعقدة للعملية

تصنيع مجموعات من الأجزاء

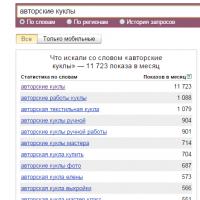

في الوقت الحالي ، يواجه العديد من مخططي الإنتاج مشكلة: ما هي واجهة الوظائف في منطقة معينة التي يجب تخصيصها لأداء العمل على منتج معين (طلب)؟ المشكلة ، كقاعدة عامة ، معقدة بسبب حقيقة أنك تحتاج إلى العمل على عدة أوامر في نفس الوقت. اتضح أن قانون المزامنة يحفظ هنا أيضًا - من الضروري تحقيق مزامنة العملية المعقدة ، ومن ثم يتم تقليل مدة دورات تصنيع مجموعات الأجزاء تلقائيًا. دعونا ننظر في أمثلة بسيطة لربط العمليات المعقدة (الشكل 5.3).

أسطورة:

<->مدة العملية المعقدة

<---->التقدم بين العمليات المعقدة

أرز. 5.3 رسم توضيحي لمزامنة مدة العملية المعقدة:

TC - الدورة التراكمية لتصنيع مجموعة من الأجزاء

في ثلاث عمليات

يتضح من الشكل أنه في حالة حدوث انتهاكات لمزامنة مدة العمليات المعقدة ، يتم إطالة الدورة الإجمالية. إمتداد المجمع الثاني بتشغيل 50 وحدة. (الشكل 5.3 ، ب) وانخفاض طول العملية المعقدة الثانية بمقدار 50 وحدة. (الشكل 5.3 ، ج) أعط نفس النتيجة - إطالة الدورة الإجمالية بمقدار 50 وحدة.

مفهوم عملية الإنتاج. المبادئ الأساسية لتنظيم عملية الإنتاج. مبادئ تنظيم الإنتاج.

تنظيم وإدارة عملية الإنتاج

1. مفهوم عملية الإنتاج. المبادئ الأساسية لتنظيم عملية الإنتاج.

تتمثل مهمة المؤسسة في إدراك عوامل الإنتاج (التكاليف) "عند المدخلات" ومعالجتها و "عند الإخراج" لإعطاء المنتج (النتيجة) (الرسم البياني 1). يشار إلى هذا النوع من العمليات التحويلية باسم "الإنتاج". هدفها في نهاية المطاف هو تحسين ما هو متاح بالفعل ، من أجل زيادة المعروض من الأموال المناسبة لتلبية الاحتياجات.

عملية الإنتاج (التحويل) هي تحويل التكاليف ("المدخلات") إلى نتائج ("المخرجات") ؛ في هذه الحالة ، من الضروري الالتزام بعدد من قواعد اللعبة.

المخطط 1. الهيكل الرئيسي لعملية تحويل الإنتاج.

بين التكاليف عند "المدخلات" والنتيجة عند "الإخراج" (الإخراج) ، وكذلك بالتوازي مع هذا ، تحدث العديد من الإجراءات ("تم حل المهام") في المؤسسة ، والتي تصف فقط في وحدتها بشكل كامل عملية تحويل الإنتاج (مخطط 2). دعونا نفكر هنا فقط في وصف المهام المحددة لعملية تحويل الإنتاج بإيجاز.

تتكون عملية تحويل الإنتاج من مهام معينة تتمثل في التوريد (التوريد) والتخزين (التخزين) والإنتاج والمبيعات والتمويل وتدريب الموظفين وإدخال التقنيات الجديدة ، فضلاً عن الإدارة.

تتضمن مهمة إمداد مؤسسة ما شراء أو تأجير (تأجير) وسائل الإنتاج ، وشراء المواد الخام (للمؤسسات التي لديها منتجات ملموسة) ، وتوظيف الموظفين.

تشمل مهمة التخزين (التخزين) جميع أعمال الإنتاج التي تنشأ قبل العملية الفعلية للإنتاج (التصنيع) للمنتجات فيما يتعلق بتخزين وسائل الإنتاج والمواد الخام والمواد ، وبعد ذلك - مع تخزين وتخزين المنتجات الجاهزة. منتجات.

في مهمة تصنيع المنتجات ، نتحدث عن عمل الإنتاج في إطار عملية الإنتاج. في الشركات التي تصنع المواد والمنتجات المادية ، يتم تحديدها إلى حد كبير من خلال المكون التكنولوجي. على وجه الخصوص ، من الضروري تحديد متى وما هي المنتجات وفي أي مكان وباستخدام ماذا عوامل الإنتاجيجب تصنيعها ("تخطيط الإنتاج").

المخطط 2. مهام معينة لعملية تحويل الإنتاج.

ترتبط مهمة بيع المنتجات بدراسة سوق المبيعات وتأثيرها عليه (على سبيل المثال ، من خلال الإعلان) ، وكذلك مع بيع أو تأجير منتجات الشركة.

تتمثل مهمة التمويل في البيع والتوريد: عن طريق بيع المنتجات ، أو نتيجة عملية الإنتاج (الإخراج) ، يكسبون المال ، وعند التوريد (أو ضمان الإنتاج - المدخلات) ، يتم إنفاق الأموال. ومع ذلك ، غالبًا ما يختلف تدفق الأموال إلى الخارج (لا يغطي كل منهما الآخر). وبالتالي ، قد لا يتم تعويض الاستثمارات الكبيرة من عائدات المبيعات. لذلك ، فإن النقص المؤقت في الأموال لسداد القروض المتأخرة وفائض الأموال المنفقة على القروض (الإيجار ، الإيجار) هي مهام تمويل نموذجية. في إطار "الإدارة المالية" ، يشمل ذلك أيضًا استلام الدخل (الربح) ، وكذلك استثمار رأس المال في مؤسسات أخرى من خلال سوق رأس المال.

يجب أن يمكّن تدريب الموظفين وإدخال تقنيات جديدة الموظفين من تحسين مؤهلاتهم باستمرار ، وبفضل ذلك سيكونون قادرين على التنفيذ والتطوير أحدث التكنولوجيافي جميع مجالات المشروع وخاصة في المجال منتجات جديدةوتقنيات الإنتاج.

تشمل مهمة الإدارة (القيادة) العمل الذي يغطي إعداد واعتماد قرارات الإدارة لغرض توجيه وإدارة جميع أنشطة الإنتاج الأخرى في المؤسسة. في هذا الصدد ، تعتبر المحاسبة في المؤسسة (بما في ذلك الميزانية العمومية السنوية ، وتحليل التكلفة ، وإحصاءات الإنتاج ، والتمويل) ذات أهمية خاصة. يجب أن تتضمن المحاسبة بشكل كامل وتقييم جميع المستندات الحالية التي تميز عملية الإنتاج.

يمكن اعتبار المهام الخاصة لعملية تحويل الإنتاج ("المدخلات" - "المخرجات") وارتباطها بعملية إنشاء القيمة بمثابة "سلسلة قيمة" تربط الروابط (الموردين والمستهلكين) الموجودة قبل وبعد عملية الإنتاج نفسها (عملية الإنتاج).

بما في ذلك ما سبق - عملية الإنتاج هي عملية إعادة إنتاج السلع المادية وعلاقات الإنتاج.

كعملية استنساخ للسلع المادية ، فإن عملية الإنتاج عبارة عن مجموعة من عمليات العمل والعمليات الطبيعية اللازمة لتصنيع نوع معين من المنتجات.

العناصر الرئيسية التي تحدد عملية العمل ، وبالتالي عملية الإنتاج ، هي النشاط الهادف (أو العمل نفسه) ، وأغراض العمل ووسائل العمل.

يتم تنفيذ النشاط الهادف (أو العمل نفسه) من قبل شخص ينفق الطاقة العصبية العضلية لأداء حركات ميكانيكية مختلفة ، لمراقبة تأثير أدوات العمل على أشياء العمل والتحكم فيها.

يتم تحديد كائنات العمل من خلال المنتجات التي تنتجها المؤسسة. المنتجات الرئيسية لمصانع بناء الآلات هي أنواع مختلفة من المنتجات. وفقًا لـ GOST 2.101–68 * ، المنتج هو أي عنصر أو مجموعة من عناصر العمل يتم تصنيعها في مؤسسة. اعتمادًا على الغرض ، يتم التمييز بين منتجات الإنتاج الأولي ومنتجات الإنتاج الإضافي.

تشمل منتجات الإنتاج الرئيسي المنتجات المخصصة للمنتجات القابلة للتسويق. يجب أن تشتمل منتجات الإنتاج الإضافي على منتجات مخصصة فقط للاحتياجات الخاصة للمؤسسة التي تصنعها (على سبيل المثال ، أداة منتجاتنا). يجب تصنيف المنتجات المعدة للبيع ، ولكن في نفس الوقت المستخدمة لاحتياجات الشركة الخاصة ، على أنها منتجات إنتاج مساعدة في الجزء الذي تستخدم فيه لتلبية احتياجاتها الخاصة.

هناك الأنواع التالية من المنتجات: الأجزاء ، ووحدات التجميع ، والمجمعات والأطقم.

بالإضافة إلى ذلك ، يتم تقسيم المنتجات إلى: أ) (أجزاء) غير محددة ، إذا لم تكن متوفرة اجزاء المكونات؛ ب) محددة (وحدات تجميع ، مجمعات ، أطقم) ، إذا كانت تتكون من جزأين مكونين أو أكثر. يمكن أن يكون أي منتج (جزء ، وحدة تجميع ، مجمع ، مجموعة) جزءًا مكونًا.

الجزء هو شيء لا يمكن تقسيمه إلى أجزاء دون تدميره. يمكن أن يتكون الجزء من عدة أجزاء (أشياء) يتم إحضارها إلى حالة دائمة غير قابلة للتجزئة بطريقة ما (على سبيل المثال ، عن طريق اللحام).

وحدة التجميع (التجميع) عبارة عن تزاوج قابل للفصل أو غير قابل للفصل لعدة أجزاء.

يمكن أن تتكون المجمعات والمجموعات من وحدات وأجزاء تجميع مترابطة ،

تتميز المنتجات بالمعايير النوعية والكمية التالية.

1. التعقيد البناء. يعتمد ذلك على عدد الأجزاء ووحدات التجميع المضمنة في المنتج ؛ يمكن أن يتراوح هذا الرقم من بضع قطع (عناصر بسيطة) إلى عشرات الآلاف (عناصر معقدة).

2. الأبعاد والوزن. يمكن أن تتراوح الأبعاد من بضعة مليمترات (أو حتى أقل) إلى عدة عشرات (حتى مئات) الأمتار (على سبيل المثال ، السفن البحرية). يعتمد وزن المنتج على الحجم ، وبالتالي يمكن أن يختلف من جرامات (مليغرام) إلى عشرات (بآلاف) الأطنان من وجهة النظر هذه ، تنقسم جميع المنتجات إلى صغيرة ومتوسطة وكبيرة ، وتعتمد حدود تقسيمها على الصناعة الهندسية (نوع المنتج).

3. أنواع المواد المستخدمة وماركاتها وأحجامها القياسية. يصل عددهم إلى عشرات (حتى مئات) الآلاف.

4. صعوبة معالجة الأجزاء وتجميع وحدة التجميع للمنتج ككل. يمكن أن تختلف من كسور من الدقيقة القياسية إلى عدة آلاف من الساعات القياسية. على هذا الأساس ، يتم التمييز بين المنتجات غير كثيفة العمالة (كثيفة العمالة) والمنتجات كثيفة العمالة.

5. درجة الدقة والخشونة في معالجة الأجزاء ودقة تجميع وحدات التجميع والمنتجات. في هذا الصدد ، تنقسم المنتجات إلى عالية الدقة والدقة والتيار المنخفض.

6. الثقل النوعي للأجزاء المعيارية والموحدة والموحدة ووحدات التجميع.

7. عدد المنتجات المصنعة. يمكن أن يتراوح من بضعة إلى ملايين في السنة.

تحدد خصائص المنتجات إلى حد كبير تنظيم عملية الإنتاج في المكان والزمان.

لذا ، فإن عدد ورش أو أقسام المعالجة والتجميع والنسبة بينها يعتمد على التعقيد الهيكلي للمنتجات.

كلما زاد تعقيد المنتج ، زادت نسبة أعمال التجميع ومناطق التجميع وورش العمل في هيكل المؤسسة. يؤثر حجم ووزن وعدد المنتجات على تنظيم تجميعها ؛ لإنشاء نوع أو آخر من الإنتاج المستمر ؛ تنظيم نقل الأجزاء ووحدات التجميع والمنتجات إلى أماكن العمل والمواقع والورش ؛ تحدد إلى حد كبير نوع الحركة في الوظائف (العمليات) ومدة دورة الإنتاج.

بالنسبة للمنتجات الكبيرة والثقيلة ، يتم استخدام خطوط التدفق الثابتة مع الحركة الدورية للناقلات. تستخدم الرافعات والمركبات الخاصة لنقلهم. يتم تنظيم حركتهم من خلال العمليات بشكل أساسي بطريقة موازية. مدة دورة الإنتاج لتصنيع هذه المنتجات طويلة ، وأحيانًا تقاس بالسنوات.

في بعض الأحيان يكون من الضروري في المتاجر الميكانيكية تنظيم مساحات من الأجزاء الكبيرة والصغيرة والمتوسطة الحجم.

يحدد نوع وعلامة المواد المصنعة الحاجة إلى مجموعة من مناطق أو ورش عمل معينة للمشتريات والمعالجة.

في ظل وجود عدد كبير من الفراغات من الصب والمطروقات ، يلزم إنشاء مسابك (مسابك حديد ، صلب ، صب غير حديدية وغيرها) ، ورش الكبس (الكبس على الساخن والبارد). في صناعة العديد من الفراغات من مواد الدرفلة ، ستكون هناك حاجة إلى أقسام فارغة أو ورش عمل. عند تصنيع الأجزاء المصنوعة من المعادن غير الحديدية ، كقاعدة عامة ، من الضروري تنظيم أقسام منفصلة.

تؤثر درجة الدقة والنظافة في المعالجة والتجميع على تكوين المعدات والمواقع وموقعها.

من أجل معالجة الأجزاء الدقيقة بشكل خاص وتجميع وحدات التجميع والمنتجات ، من الضروري تنظيم أقسام منفصلة ، حيث يتطلب ذلك تهيئة ظروف صحية وصحية خاصة.

يعتمد تكوين المعدات والأقسام وورش العمل على الوزن المحدد للأجزاء القياسية والموحدة والموحدة ووحدات التجميع.

يتم إنتاج الأجزاء القياسية والموحدة ، كقاعدة عامة ، في مناطق خاصة أو في ورش عمل خاصة. بالنسبة لهم ، يتم تنظيم الإنتاج الضخم.

تؤثر كثافة العمالة وعدد المنتجات المصنعة على تكوين وعدد المعدات وورش العمل والأقسام ، وموقعها ، وإمكانية تنظيم الإنتاج المستمر ، ومدة دورة الإنتاج ، وكمية العمل قيد التنفيذ ، والتكلفة وغيرها من الأمور الاقتصادية. مؤشرات المشروع. يتم شراء المنتجات التي لم يتم تصنيعها في هذه المؤسسة ، ولكن تم استلامها في شكلها النهائي. وتسمى أيضًا الملحقات.

على كل مصنع بناء الآلاتعادة يتم تصنيع العديد من المنتجات في نفس الوقت ، تختلف في التصميم والحجم. تسمى قائمة جميع أنواع المنتجات التي يصنعها المصنع بالتسمية.

تشمل وسائل العمل أدوات الإنتاج والأرض والمباني والمنشآت والمركبات. في تكوين وسائل العمل ، ينتمي الدور الحاسم للمعدات ، وخاصة آلات العمل.

لكل قطعة من المعدات ، تضع الشركة المصنعة جواز سفر يشير إلى تاريخ تصنيع المعدات وقائمة كاملة بخصائصها التقنية (سرعة المعالجة ، قوة المحرك ، الجهود المسموح بها ، قواعد الصيانة والتشغيل ، إلخ).

يتم الجمع بين عناصر عملية العمل (عمل مؤهل معين ، وأدوات وأشياء من العمل) وعمليات الإنتاج الجزئية (صنع وحدات فردية من منتج نهائي أو تنفيذ مرحلة معينة من عملية التصنيع) وفقًا للنوعية و المؤشرات الكمية ويتم تنفيذها في عدة اتجاهات. هناك أقسام عنصر تلو الآخر (وظيفية) ، مكانية وزمنية لتنظيم الإنتاج.

يرتبط قسم عنصر تلو الآخر في منظمة الإنتاج بترتيب المعدات والتكنولوجيا وأشياء العمل والأدوات والعمالة نفسها في عملية إنتاج واحدة. يتضمن تنظيم الإنتاج إدخال أكثر الآلات والمعدات إنتاجية ، مما يوفر مستوى عالٍ من الميكنة والأتمتة لعملية الإنتاج ؛ استخدام مواد عالية الجودة وفعالة ؛ تحسين تصميمات ونماذج المنتجات المصنعة ؛ تكثيف وإدخال أنظمة تكنولوجية أكثر تقدمًا.

تتمثل المهمة الرئيسية لتنظيم الإنتاج عنصرًا تلو الآخر في الاختيار الصحيح والعقلاني لتكوين المعدات والأدوات والمواد والفراغات ومؤهلات الموظفين من أجل ضمان استخدامها الكامل في عملية الإنتاج. تعتبر مشكلة المراسلات المتبادلة لعناصر عملية الإنتاج وثيقة الصلة بشكل خاص في العمليات الآلية والآلية المعقدة ذات النطاق الديناميكي للإنتاج.

يضمن الجمع بين عمليات الإنتاج الجزئي التنظيم المكاني والزماني للإنتاج. تتضمن عملية التصنيع العديد من العمليات الجزئية التي تهدف إلى صنع المنتج النهائي. يظهر تصنيف عمليات الإنتاج في الشكل. 3.

مخطط 3. تصنيف عمليات الإنتاج

حسب الدور في عملية عامةيتميز تصنيع المنتجات النهائية بعمليات الإنتاج:

أساسي ، يهدف إلى تغيير العناصر الأساسية للعمل ومنحهم خصائص المنتجات النهائية ؛ في هذه الحالة ، ترتبط عملية الإنتاج الجزئي إما بتنفيذ أي مرحلة من مراحل معالجة موضوع العمل ، أو بتصنيع جزء من المنتج النهائي ؛

مساعدة ، وتهيئة الظروف للمسار الطبيعي لعملية الإنتاج الرئيسية (صنع الأدوات لاحتياجات إنتاجها ، وإصلاح المعدات التكنولوجية ، وما إلى ذلك) ؛

الخدمة ، المخصصة للحركة (عمليات النقل) ، التخزين في انتظار المعالجة اللاحقة (التخزين) ، التحكم (عمليات التحكم) ، توفير المواد والموارد التقنية والطاقة ، إلخ ؛

إداري ، حيث يتم تطوير القرارات واتخاذها ، وتنظيم وتنسيق تقدم الإنتاج ، والتحكم في دقة تنفيذ البرنامج ، وتحليل ومحاسبة العمل المنجز ؛ غالبًا ما تتشابك هذه العمليات مع مسار عمليات الإنتاج.

تنقسم العمليات الرئيسية ، اعتمادًا على مرحلة تصنيع المنتج النهائي ، إلى الشراء والمعالجة والتجميع والتشطيب. عادة ما تكون عمليات الشراء شديدة التنوع. على سبيل المثال ، في مصنع هندسي ، تشمل عمليات قطع المعادن ، والمسبك ، والتزوير والضغط ؛ في مصنع الخياطة - تحديد وقطع القماش ؛ في مصنع كيميائي - تنقية المواد الخام ، وإحضارها إلى التركيز المطلوب ، إلخ. تُستخدم منتجات عملية الشراء في أقسام معالجة مختلفة. ورش تشغيل المعادن ممثلة في الهندسة الميكانيكية ؛ في صناعة الملابس - الخياطة ؛ في علم المعادن - فرن الصهر ، المتداول ؛ في الإنتاج الكيميائي - من خلال عملية التكسير ، والتحليل الكهربائي ، وما إلى ذلك ، يتم تمثيل عمليات التجميع والتشطيب في الهندسة الميكانيكية بالتجميع والطلاء ؛ الخامس صناعة النسيج- عمليات الطلاء والتشطيب ؛ في الخياطة - التشطيب ، إلخ.

الغرض من العمليات الإضافية هو صنع منتجات تُستخدم في العملية الرئيسية ولكنها ليست جزءًا من المنتج النهائي. على سبيل المثال ، تصنيع الأدوات لاحتياجاتهم الخاصة ، وإنتاج الطاقة والبخار والهواء المضغوط لإنتاجهم الخاص ؛ إنتاج قطع غيار للمعدات الخاصة وإصلاحه ، إلخ. يعتمد تكوين وتعقيد العمليات المساعدة على خصائص القاعدة الرئيسية وتكوين المواد والقاعدة التقنية للمؤسسة. تتطلب الزيادة في التسمية ، وتنوع وتعقيد المنتج النهائي ، والزيادة في المعدات التقنية للإنتاج ، التوسع في تكوين العمليات المساعدة: تصنيع النماذج والأجهزة الخاصة ، وتطوير اقتصاد الطاقة ، و زيادة حجم عمل ورشة الإصلاح.

الاتجاه الرئيسي في تنظيم عمليات الخدمة هو أقصى مزيج مع العمليات الرئيسية وزيادة مستوى المكننة والأتمتة. يسمح هذا النهج بالتحكم الآلي أثناء المعالجة الرئيسية ، والحركة المستمرة لأشياء العمل من خلال العملية التكنولوجية ، والنقل الآلي المستمر لأشياء العمل إلى أماكن العمل ، إلخ.

تتمثل إحدى ميزات أدوات العمل الحديثة في التضمين العضوي في تكوينها جنبًا إلى جنب مع آلية التشغيل والمحرك وناقل الحركة. هذا هو الحال بالنسبة لخطوط الإنتاج الآلية ، والآلات ذات العدد إدارة البرنامجيتم دمج التأثيرات الإدارية بشكل خاص في عملية الإنتاج عند إدخال أنظمة التحكم المؤتمتة للعمليات التكنولوجية واستخدام تقنية المعالجات الدقيقة. إن زيادة مستوى أتمتة الإنتاج ، وعلى وجه الخصوص ، الاستخدام الواسع النطاق للروبوتات يجعل عمليات الإدارة أقرب مباشرة إلى الإنتاج ، ويدمجها عضويًا في عملية الإنتاج الرئيسية ، مما يزيد من مرونتها وموثوقيتها.

حسب طبيعة التأثير على موضوع العمل ، يتم تمييز العمليات التالية:

تكنولوجي ، حيث يوجد تغيير في موضوع العمل تحت تأثير العمل الحي ؛

طبيعي ، عندما تتغير الحالة المادية لموضوع العمل تحت تأثير قوى الطبيعة (فهي تمثل انقطاعًا في عملية العمل).

في الظروف الحديثة ، يتم تقليل حصة العمليات الطبيعية بشكل كبير ، لأنه من أجل تكثيف الإنتاج ، يتم نقلها باستمرار إلى العمليات التكنولوجية.

يتم تصنيف عمليات الإنتاج التكنولوجي وفقًا لطرق تحويل عناصر العمالة إلى منتج نهائي إلى: ميكانيكي وكيميائي وتجميع وتفكيك (تجميع وتفكيك) وحفظ (تزييت ، طلاء ، تعبئة ، إلخ). يعمل هذا التجميع كأساس لتحديد تكوين المعدات وطرق الصيانة والتخطيط المكاني.

وفقًا لأشكال الترابط مع العمليات المجاورة ، يتم تمييزها: تحليلية ، عندما يتم الحصول على منتجات متنوعة يتم توفيرها نتيجة للمعالجة الأولية (التقطيع) للمواد الخام المعقدة (النفط ، الخام ، الحليب ، إلخ). عمليات مختلفة للمعالجة اللاحقة ؛

تركيبي ، يجمع بين المنتجات شبه المصنعة الواردة من عمليات مختلفة في منتج واحد ؛

خطوط مستقيمة ، مما يؤدي إلى إنشاء نوع واحد من المنتجات شبه النهائية أو المنتجات النهائية من نوع واحد من المواد.

يعتمد انتشار نوع واحد أو آخر من العمليات على خصائص المادة الأولية والمنتج النهائي ، أي على الخصائص القطاعية للإنتاج. تعتبر العمليات التحليلية نموذجية بالنسبة لتكرير النفط والصناعات الكيماوية ، والتركيبية - للهندسة الميكانيكية ، والمباشرة - لعمليات الإنتاج البسيطة منخفضة التحويل (على سبيل المثال ، إنتاج الطوب).

حسب درجة الاستمرارية ، يتم تمييزها: عمليات (اختراق) مستمرة ومنفصلة. حسب طبيعة المعدات المستخدمة ، يتم تمييز ما يلي: العمليات الآلية (المغلقة) ، عندما يتم تنفيذ العملية التكنولوجية في وحدات خاصة (جهاز ، حمامات ، أفران) ، ووظيفة العامل هي التحكم فيها وصيانتها ؛ العمليات المفتوحة (المحلية) ، عندما يعالج العامل كائنات العمل باستخدام مجموعة من الأدوات والآليات.

وفقًا لمستوى الميكنة ، من المعتاد التمييز بين:

العمليات اليدوية التي تتم بدون استخدام الآلات والآليات والأدوات الكهربائية ؛

آلة يدوية ، يتم تنفيذها باستخدام الآلات والآليات بمشاركة إلزامية للعامل ، على سبيل المثال ، معالجة جزء على مستوى عالمي مخرطة;

آلة ، يتم تنفيذها على الآلات والأدوات والآليات بمشاركة محدودة من العمال ؛

آلي ، يتم تنفيذه على آلات أوتوماتيكية ، حيث يراقب العامل ويتحكم في مسار الإنتاج ؛ آلية معقدة ، حيث يتم تنفيذ التحكم التشغيلي التلقائي إلى جانب الإنتاج التلقائي.

وفقًا لحجم إنتاج المنتجات المتجانسة ، يتم تمييز العمليات

الشامل - مع نطاق واسع من إنتاج المنتجات المتجانسة ؛ متسلسل - مع مجموعة واسعة من أنواع المنتجات المتكررة باستمرار ، عندما يتم تعيين عدة عمليات لأماكن العمل ، يتم إجراؤها في تسلسل معين ؛ يمكن أداء جزء من العمل بشكل مستمر ، جزء - لعدة أشهر في السنة ؛ تكوين العمليات متكرر ؛

فردي - مع مجموعة منتجات متغيرة باستمرار ، عندما يتم تحميل الوظائف بعمليات مختلفة يتم إجراؤها دون أي تناوب محدد ؛ نسبة كبيرة من العمليات فريدة في هذه الحالة. لا تتكرر العمليات.

يحتل الإنتاج التجريبي مكانًا خاصًا في عملية الإنتاج ، حيث يتم اختبار تصميم وتكنولوجيا التصنيع للمنتجات الجديدة المطورة حديثًا.

في ظل ظروف الإنتاج الحديث الديناميكي المعقد ، يكاد يكون من المستحيل العثور على مؤسسة بنوع واحد من الإنتاج. كقاعدة عامة ، في نفس المؤسسة ، وخاصة في الاتحاد ، توجد ورش عمل وأقسام للإنتاج الضخم ، حيث يتم إنتاج عناصر قياسية وموحدة من المنتجات والمنتجات شبه المصنعة ، وأقسام متسلسلة ، حيث يتم إنتاج منتجات نصف نهائية محدودة يتم تصنيعها استخدام. في الوقت نفسه ، هناك حاجة في كثير من الأحيان إلى تكوين مواقع إنتاج فردية ، حيث يتم تصنيع أجزاء خاصة من المنتج ، مما يعكس خصائصه الفردية ويرتبط بالوفاء بمتطلبات أمر خاص. وبالتالي ، في إطار ارتباط إنتاج واحد ، تتم جميع أنواع الإنتاج ، والتي تحدد درجة التعقيد الخاصة لتوليفاتها في عملية التنظيم.

تضمن النظرة المكانية للمنظمة التقسيم العقلاني للإنتاج إلى عمليات جزئية وتخصيصها لروابط الإنتاج الفردية ، وتحديد علاقتها وموقعها على أراضي المؤسسة. يتم تنفيذ هذا العمل بشكل كامل في عملية تصميم وإثبات الهياكل التنظيمية لروابط الإنتاج. في الوقت نفسه ، يتم تنفيذه كتراكم التغييرات التي تحدث في الإنتاج. يتم تنفيذ الكثير من العمل على التنظيم المكاني للإنتاج أثناء إنشاء جمعيات الإنتاج ، وتوسيع وإعادة بناء المؤسسات ، وإعادة تخصص الإنتاج. التنظيم المكاني للإنتاج هو الجانب الثابت للعمل التنظيمي.

أصعب هو الإطار الزمني لتنظيم الإنتاج. يتضمن تحديد مدة دورة الإنتاج لتصنيع المنتج ، وتسلسل تنفيذ عمليات الإنتاج الجزئية ، وتسلسل إطلاق وإصدار أنواع مختلفة من المنتجات ، إلخ.

مبادئ تنظيم الإنتاج

يجب أن يلبي التنظيم العقلاني للإنتاج عددًا من المتطلبات وأن يستند إلى مبادئ معينة:

يفترض التناسب في تنظيم الإنتاج تطابق الإنتاجية (الإنتاجية النسبية لكل وحدة زمنية) لجميع أقسام المؤسسة - ورش العمل والأقسام والوظائف الفردية لإنتاج المنتجات النهائية. يمكن وصف درجة تناسب الإنتاج أ بانحراف معدل النقل (القوة) لكل إعادة توزيع عن إيقاع الإنتاج المخطط له:

حيث m هو عدد عمليات إعادة التوزيع أو مراحل تصنيع المنتج ؛ ح هو إنتاجية إعادة التوزيع الفردية ؛ h2 - إيقاع الإنتاج المخطط (حجم الإنتاج وفقًا للخطة).

إن تناسب الإنتاج يستبعد التحميل الزائد على بعض المناطق ، أي ظهور "اختناقات" ، ونقص استخدام القدرات في مجالات أخرى ، هو شرط أساسي للعمل الموحد للمؤسسة ويضمن التشغيل السلس للإنتاج.

أساس الحفاظ على التناسب هو التصميم الصحيح للمؤسسة ، والجمع الأمثل لروابط الإنتاج الرئيسية والمساعدة. ومع ذلك ، مع المعدلات الحديثة لتجديد الإنتاج ، والتغير السريع في نطاق المنتجات المنتجة والتعاون المعقد لروابط الإنتاج ، تصبح مهمة الحفاظ على تناسب الإنتاج ثابتة. مع التغيير في الإنتاج ، تتغير العلاقة بين روابط الإنتاج ، عبء إعادة التوزيع الفردي. تؤدي إعادة تسليح بعض وحدات الإنتاج إلى تغيير النسب المحددة في الإنتاج وتتطلب زيادة قدرة المناطق المجاورة.

إحدى طرق الحفاظ على التناسب في الإنتاج هي الجدولة التشغيلية ، والتي تسمح لك بتطوير المهام لكل رابط إنتاج ، مع الأخذ في الاعتبار ، من ناحية ، الناتج المتكامل للمنتجات ، ومن ناحية أخرى ، الاستخدام الكامل للقدرات من جهاز الإنتاج. في هذه الحالة ، يتزامن عمل الحفاظ على التناسب مع تخطيط إيقاع الإنتاج.

يتم دعم التناسب في الإنتاج أيضًا من خلال استبدال الأدوات في الوقت المناسب ، وزيادة مستوى الميكنة وأتمتة الإنتاج ، من خلال التغييرات في تكنولوجيا الإنتاج ، وما إلى ذلك. وهذا يتطلب نهجًا منهجيًا لحل مشكلات إعادة الإعمار وإعادة المعدات التقنية للإنتاج والتخطيط لتطوير وإطلاق مرافق إنتاج جديدة.

التعقيد المتزايد للمنتجات ، واستخدام المعدات شبه الأوتوماتيكية والآلية ، وتعميق تقسيم العمل يزيد من عدد العمليات الموازية لتصنيع منتج واحد ، يجب ضمان الجمع العضوي منه ، أي أنه مكمل التناسب مع مبدأ التوازي. يشير التوازي إلى التنفيذ المتزامن لأجزاء منفصلة من عملية الإنتاج فيما يتعلق بأجزاء مختلفة من الدفعة الإجمالية للأجزاء. كلما اتسع نطاق العمل ، قلت مدة الإنتاج. يتم تنفيذ التوازي على جميع مستويات المنظمة. في مكان العمل ، يتم ضمان التوازي من خلال تحسين هيكل العملية التكنولوجية ، وبشكل أساسي من خلال التركيز التكنولوجي ، مصحوبًا بمعالجة متعددة الأدوات أو متعددة الموضوعات. يتمثل التوازي في تنفيذ العناصر الرئيسية والمساعدة للعملية في الجمع بين وقت المعالجة ووقت الإعداد لإزالة الأجزاء وقياسات التحكم وتحميل الجهاز وتفريغه مع العملية التكنولوجية الرئيسية ، وما إلى ذلك - عمليات التثبيت على نفس الأشياء أو أشياء مختلفة.

يمكن توصيف مستوى التوازي في عملية الإنتاج باستخدام معامل التوازي n ، محسوبًا كنسبة مدة دورة الإنتاج مع الحركة الموازية لأشياء العمالة Тпр.ц ومدتها الفعلية Тц:

حيث n هو عدد عمليات إعادة التوزيع.

في ظل ظروف عملية معقدة متعددة المستويات لتصنيع المنتجات ، تزداد أهمية استمرارية الإنتاج ، مما يضمن تسريع معدل دوران الأموال. زيادة الاستمرارية هي أهم مجالات تكثيف الإنتاج. في مكان العمل ، يتم تحقيق ذلك في عملية تنفيذ كل عملية عن طريق تقليل الوقت الإضافي (فترات الراحة أثناء العملية) ، في الموقع وفي المتجر عند نقل منتج شبه نهائي من مكان عمل إلى آخر (فترات الراحة المشتركة) وفي المؤسسة ككل ، وتقليل فترات الراحة من أجل تعظيم تسريع دوران موارد المواد والطاقة (الفراش بين الأقسام).

يتم ضمان استمرارية العمل داخل العملية بشكل أساسي من خلال تحسين أدوات العمل - إدخال التغيير التلقائي ، وأتمتة العمليات المساعدة ، واستخدام المعدات والأجهزة الخاصة.

يرتبط تقليل فترات الراحة بين العمليات باختيار أكثر الطرق عقلانية للجمع والتنسيق بين العمليات الجزئية في الوقت المناسب. يعد استخدام المركبات المستمرة أحد المتطلبات الأساسية لتقليل فترات انقطاع التشغيل البيني ؛ استخدام في عملية الإنتاج من نظام مترابط بشكل صارم من الآلات والآليات ، واستخدام الخطوط الدوارة. يمكن وصف درجة استمرارية عملية الإنتاج بمعامل الاستمرارية Kn ، محسوبًا على أساس نسبة مدة الجزء التكنولوجي لدورة الإنتاج TC.TC ومدة دورة الإنتاج الكاملة TC:

حيث m هو العدد الإجمالي لعمليات إعادة التوزيع.

تعتبر استمرارية الإنتاج من جانبين: المشاركة المستمرة في عملية إنتاج عناصر العمالة والمواد الخام والمنتجات شبه المصنعة والتحميل المستمر للمعدات والاستخدام الرشيد لوقت العمل. مع ضمان استمرارية حركة كائنات العمل ، في نفس الوقت ، من الضروري تقليل توقف المعدات لإعادة التعديل ، تحسباً لاستلام المواد ، وما إلى ذلك ، أدوات الماكينة ، إلخ.

من المتطلبات الأساسية لاستمرارية الإنتاج التدفق المباشر في تنظيم عملية الإنتاج ، وهو توفير أقصر مسار للمنتج ليمر بجميع مراحل وعمليات عملية الإنتاج ، من بداية إنتاج الخام. المواد للإفراج عن المنتجات النهائية. يتميز الاستقامة بالمعامل Кпр الذي يمثل نسبة مدة عمليات النقل тр إلى المدة الإجمالية لدورة الإنتاج Тс:

حيث j هو عدد عمليات النقل.

وفقًا لهذا المطلب ، يجب أن يتوافق الموقع النسبي للمباني والهياكل في أراضي المؤسسة ، وكذلك موقع ورش العمل الرئيسية فيها ، مع متطلبات عملية الإنتاج. يجب أن يكون تدفق المواد والمنتجات شبه المصنعة والمنتجات إلى الأمام والأقصر ، بدون حركات مضادة وعودة. يجب أن تكون الورش والمخازن المساعدة قريبة قدر الإمكان من ورش العمل الرئيسية التي تخدمها.

لضمان الاستخدام الكامل للمعدات والمواد وموارد الطاقة ووقت العمل ، فإن إيقاع الإنتاج ، وهو المبدأ الأساسي لمنظمتها ، له أهمية كبيرة.

يفترض مبدأ الإيقاع مسبقًا إصدارًا موحدًا للمنتجات ومسارًا متناغمًا للإنتاج. يمكن تمييز مستوى الإيقاع بالمعامل Кр ، والذي يعرف بأنه مجموع الانحرافات السلبية لمخرجات الإنتاج المحققة من الخطة المحددة

حيث A هو مجموع المنتجات التي لم يتم تسليمها يوميًا ؛ n هي مدة فترة التخطيط ، أيام ؛ ف - مخرجات الإنتاج المخطط لها.

يعني الإنتاج المتساوي إنتاج نفس الكمية أو زيادة تدريجية في كمية المنتجات على فترات منتظمة. يتم التعبير عن إيقاع الإنتاج في التكرار على فترات زمنية متساوية لعمليات الإنتاج الخاصة في جميع مراحل الإنتاج و "التنفيذ في كل مكان عمل على فترات زمنية متساوية نفس مقدار العمل ، ومحتواه ، اعتمادًا على طريقة تنظيم أماكن العمل ، قد تكون هي نفسها أو مختلفة.

يعد إيقاع الإنتاج أحد المتطلبات الأساسية للاستخدام الرشيد لجميع عناصره. من خلال العمل الإيقاعي ، يتم تحميل الجهاز بالكامل ، وتحسين التشغيل العادي ، واستخدام موارد المواد والطاقة ، وتحسين وقت العمل.

يعد ضمان العمل الإيقاعي إلزاميًا لجميع أقسام الإنتاج - المتاجر الرئيسية والخدمية والمساعدة ، والمواد والتوريد الفني. يؤدي العمل غير الإيقاعي لكل رابط إلى تعطيل المسار الطبيعي للإنتاج.

يتم تحديد ترتيب تكرار عملية الإنتاج من خلال إيقاعات الإنتاج. من الضروري التمييز بين إيقاع الإنتاج (في نهاية العملية) والإيقاعات التشغيلية (الوسيطة) وكذلك إيقاع البداية (في بداية العملية). إيقاع الإنتاج هو الرائد. يمكن أن يكون مستقرًا بشكل دائم فقط إذا تم ملاحظة إيقاعات التشغيل في جميع أماكن العمل. تعتمد طرق تنظيم الإنتاج الإيقاعي على خصائص تخصص المؤسسة وطبيعة المنتجات المصنعة ومستوى تنظيم الإنتاج. يتم ضمان الإيقاع من خلال تنظيم العمل في جميع أقسام المؤسسة ، بالإضافة إلى إعدادها في الوقت المناسب وخدمتها الشاملة.

يفترض المستوى الحديث للتقدم العلمي والتكنولوجي الالتزام بمرونة تنظيم الإنتاج. تركز المبادئ التقليدية لتنظيم الإنتاج على الطبيعة المستدامة للإنتاج - مجموعة مستقرة من المنتجات ، وأنواع خاصة من المعدات ، وما إلى ذلك. في سياق التجديد السريع لمجموعة المنتجات ، تتغير تكنولوجيا الإنتاج. وفي الوقت نفسه ، فإن التغيير السريع للمعدات ، وإعادة هيكلة تصميمها من شأنه أن يتسبب في تكاليف عالية لا مبرر لها ، وهذا من شأنه أن يعيق التقدم التقني ؛ أيضا من المستحيل تغييره في كثير من الأحيان هيكل الإنتاج(التنظيم المكاني للروابط). طرح هذا مطلبًا جديدًا لتنظيم الإنتاج - المرونة. في قسم العناصر ، يعني هذا ، أولاً وقبل كل شيء ، تغييرًا سريعًا للمعدات. أدت التطورات في الإلكترونيات الدقيقة إلى إنشاء تقنية قادرة على مجموعة واسعة من الاستخدامات وتنتج ضبطًا ذاتيًا تلقائيًا إذا لزم الأمر.

يتم توفير فرص كبيرة لزيادة مرونة تنظيم الإنتاج من خلال استخدام العمليات القياسية لأداء مراحل الإنتاج الفردية. من المعروف جيدًا إنشاء خطوط التدفق المتغير ، والتي يمكن تصنيع العديد من المنتجات عليها دون إعادة هيكلتها. لذلك ، الآن في مصنع للأحذية على نفس خط الإنتاج ، يتم تصنيع نماذج مختلفة من الأحذية النسائية بنفس طريقة ربط الجزء السفلي ؛ على خطوط نقل تجميع السيارات ، بدون تغيير ، لا يتم تجميع الآلات بألوان مختلفة فحسب ، بل يتم أيضًا تعديلها. إنشاء إنتاج آلي مرن بشكل فعال يعتمد على استخدام الروبوتات وتكنولوجيا المعالجات الدقيقة. يتم توفير فرص كبيرة في هذا الصدد من خلال توحيد المنتجات شبه المصنعة. في مثل هذه الظروف ، عند التبديل إلى إصدار منتجات جديدة أو إتقان عمليات جديدة ، ليست هناك حاجة لإعادة بناء جميع العمليات الجزئية وروابط الإنتاج.

من أهم المبادئ التنظيم الحديثالإنتاج هو تعقيده وطبيعته الشاملة. العمليات الحديثةيتميز تصنيع المنتجات بالربط والتشابك بين العمليات الرئيسية والإضافية والخدمية ، بينما تأخذ العمليات المساعدة والخدمية مكانًا متزايدًا في دورة الإنتاج الإجمالية. ويرجع ذلك إلى التأخر المعروف في ميكنة وأتمتة خدمات الإنتاج مقارنة بمعدات عمليات الإنتاج الرئيسية. في ظل هذه الظروف ، يصبح من الضروري أكثر فأكثر تنظيم التكنولوجيا وتنظيم تنفيذ ليس فقط العمليات الأساسية ، ولكن أيضًا عمليات الإنتاج المساعدة والخدمية.

فهرس

لإعداد هذا العمل تم استخدام مواد من الموقع /

الرئيسيةهي عمليات الإنتاج التي يتم من خلالها تحويل المواد الخام والمواد إلى منتجات نهائية.

شركة فرعيةالعمليات هي أجزاء منفصلة من عملية الإنتاج ، والتي يمكن فصلها في كثير من الأحيان إلى شركات مستقلة. تركز العمليات المساعدة على تصنيع المنتجات وتوفير الخدمات التي يتطلبها الإنتاج الرئيسي. وتشمل هذه تصنيع الأدوات والأدوات وقطع الغيار وإصلاح المعدات وما إلى ذلك.

عمليات إنتاج الخدمةضمان تهيئة الظروف العادية لتدفق عمليات الإنتاج الرئيسية والمساعدة. ليس لديهم موضوع العمل الخاص بهم ويمضون ، كقاعدة عامة ، بالتتابع مع العمليات الرئيسية والمساعدة ، التي تتخللها (نقل المواد الخام والمنتجات النهائية ، وتخزينها ، ومراقبة الجودة).

عمليات الإنتاج الرئيسية في المحلات (الأقسام) الرئيسية للمؤسسة وتشكل إنتاجها الرئيسي. تشكل عمليات الإنتاج المساعدة والخدمية - على التوالي في المتاجر المساعدة والخدمة - مزرعة مساعدة. يحدد الدور المختلف لعمليات الإنتاج في عملية الإنتاج الكلي الاختلافات في آليات إدارة أنواع مختلفة من وحدات الإنتاج.

سؤال

أصول ثابتة – هذه هي القيم المادية (وسائل العمل) التي تشارك بشكل متكرر في عملية الإنتاج ، ولا تغير شكل المواد الطبيعية الخاصة بها وتحول قيمتها إلى المنتجات النهائية في أجزاء لأنها تبلى.

تشمل الأصول الثابتة:

أصول الإنتاج الثابتة

الأصول الثابتة غير المنتجة ؛

الأصول غير الملموسة.

يجب الاعتراف بأصل الممتلكات والآلات والمعدات كأصل عندما:

من المحتمل جدًا أن تتدفق المنافع الاقتصادية المستقبلية المرتبطة بالأصل إلى المنشأة ؛

يمكن قياس تكلفة الأصل للكيان بشكل موثوق.

غالبًا ما تشكل الممتلكات والآلات والمعدات الجزء الأكبر من جميع أصول المؤسسة ، وبالتالي فهي ضرورية لعرض مركزها المالي. علاوة على ذلك ، فإن تحديد التكاليف كأصل أو مصروف يمكن أن يكون له تأثير كبير على نتائج التشغيل المعلنة للمنشأة.

عند تحديد ما إذا كان أحد بنود الممتلكات والآلات والمعدات يفي بشرط الاعتراف الأول ، يجب على المنشأة تقييم احتمالية تدفق المنافع الاقتصادية المستقبلية بناءً على الحقائق المتاحة في وقت الاعتراف الأولي. من المحتمل أن تتدفق هذه المنافع الاقتصادية إلى المؤسسة ، مما يتطلب اليقين من أن الكيان سوف يحصل على المنافع المرتبطة بالأصل ويتحمل المخاطر المرتبطة به. عادة ما يكون هذا اليقين موجودًا فقط عندما تنتقل الفوائد والمخاطر إلى المؤسسة. حتى ذلك الحين ، يمكن عادةً إلغاء حيازة الأصل دون غرامات كبيرة وبالتالي لا يتم الاعتراف بالأصل.

عادة ما يتم استيفاء شرط الاعتراف الثاني بسهولة لأن التبادل الذي يشير إلى شراء أحد الأصول يكشف عن قيمته.

أصول الإنتاج الأساسيةهي وسائل العمل التي تشارك بشكل متكرر في عملية الإنتاج ، وتؤدي وظائف مختلفة نوعيا. يتآكلون تدريجياً ، وينقلون قيمتها إلى المنتج الذي تم إنشاؤه في أجزاء على مدى عدد من السنوات في شكل استقطاعات الإهلاك. وهي لا تشمل أدوات العمل التي لم يتم تشغيلها ، والأشياء ذات القيمة القليلة (تكلفتها أقل من 1000 روبل ، بغض النظر عن عمر الخدمة) والعناصر التي تبلى (عمر الخدمة يصل إلى عام واحد ، بغض النظر عن تكلفتها).

تحدد أصول الإنتاج الثابتة إمكانات إنتاج المنتجات (الأشغال والخدمات) والمستوى التقني والاقتصادي وكفاءة الإنتاج وتكون بمثابة الأساس للحساب الطاقة الإنتاجية للمؤسسة.

الأصول الثابتة غير المنتجة- هذه أشياء ذات استخدام طويل الأجل تعمل في المجال غير الإنتاجي ، أي أنها مخصصة لأغراض الاستهلاك غير الإنتاجي. يحتفظون بشكلهم الطبيعي ويفقدون قيمتها قطعة قطعة عند استهلاكهم. وتشمل هذه المباني والهياكل ذات الطبيعة غير الإنتاجية ، والمخزون المنزلي للإسكان والخدمات المجتمعية للمشروع ، والأشياء الأخرى في المجال الاجتماعي والثقافي.

لا تشارك هذه الأموال في عملية الإنتاج ، لذلك لا يتم تحويل قيمتها إلى المنتجات النهائية (الأشغال ، الخدمات). يتم تعويض البلى المتزايد باستمرار بواسطة الأموال التنمية الاجتماعيةالشركات.

جزء نشط من الأصول الثابتة- هذا جزء لا يتجزأ ورائد من الأصول الثابتة ، وهو بمثابة أساس لتقييم المستوى الفني للقدرات الإنتاجية. بشكل عام ، بالنسبة للمؤسسات (باستثناء تفاصيل الصناعة) ، يشمل الجزء النشط من الأصول الثابتة أجهزة النقل وآلات ومعدات الطاقة وآلات ومعدات العمل ، إلخ.

الجزء السلبي من الأصول الثابتة- هذا جزء مساعد من أصول الإنتاج الرئيسية (المباني ، الهياكل ، إلخ) ، مما يضمن عملية عمل العناصر النشطة.

لذلك ، تعد المعدات مكونًا نشطًا للأصول الثابتة ، بما في ذلك الأدوات المستخدمة للتأثير بشكل مباشر على كائنات العمل. يميز بين المعدات النقدية والمعدات العاملة بالفعل. الهياكل هي مكون سلبي للأصول الثابتة ، بما في ذلك كائنات الهندسة والبناء اللازمة لتنفيذ عملية الإنتاج ولا ترتبط بالتغيرات في كائنات العمل.

الأصول غير الملموسة- الأشياء التي ليس لها خصائص ، ولكنها مدرجة في أصول المؤسسة وتتطلب عادة إهلاكًا تدريجيًا خلال فترة استخدامها.

يمكن قياس الأصول غير الملموسة من الناحية النقدية واستخدامها لتوليد الدخل. غالبًا ما تُستخدم تكلفة الأصول غير الملموسة لتقييم سمعة واستقرار المؤسسة والمؤسسة (على سبيل المثال ، عند تطوير برامج الاستثمار أو الشراء).

تشمل الأصول غير الملموسة ، على سبيل المثال ، براءات الاختراع والتراخيص والتطورات التقنية ، منتجات البرمجياتوالملكية الفكرية الأخرى. تعتبر العلامات التجارية وامتيازات المالك والحقوق الأخرى أيضًا أصولًا غير ملموسة.

سؤال

يتم المحاسبة عن الأصول الثابتة من حيث القيمة المادية والقيمة.

طرق تقييم الممتلكات والآلات والمعدات:

بالتكلفة الأصلية- هذا هو مجموع التكاليف الفعلية للمؤسسة لاقتناء الأصول الثابتة وتسليمها وإعادتها إلى حالة العمل.

التكلفة المبدئية– هذه هي التكلفة الفعلية لإنشاء الأصول الثابتة. بالتكلفة التاريخية ، يتم تسجيل الأصول الثابتة وتقييمها بأسعار السنوات التي تم إنشاؤها فيها.

عند الشراء أو الإنشاء أو البناء ، يتم تشكيل المبلغ الأولي على أساس إجمالي التكاليف الفعلية للاقتناء أو الإنشاء. في حالة الاستلام على شكل مساهمة في رأس المال المصرح به ، يتم تحديد التكلفة الأولية وفقًا للتقدير المتفق عليه من قبل المؤسسين. إذا تم استلام الأشياء مجانًا ، فسيتم التعرف على سعر السوق الحالي للأشياء المماثلة على أنه السعر الأولي.

بالإضافة إلى ذلك ، في جميع الحالات ، عند تكوين المبلغ الأولي ، يتم أخذ تكاليف التسليم والتخزين والتركيب ، بالإضافة إلى التكاليف الأخرى المرتبطة مباشرة بتنفيذ الكائن في الاعتبار.

في المستقبل ، تظل التكلفة الأولية ، كقاعدة عامة ، دون تغيير. قد يحدث التغيير في المبلغ الأصلي في عملية توضيحه أثناء إعادة التقييم أو تنفيذ الأنشطة التي تغير بشكل كبير حالة الكائن. في الوقت نفسه ، يمكن أن يكون مثل هذا التغيير زيادة ، في حالات الإصلاحات الرئيسية أو التحديث ، وانخفاض في حالة التصفية الجزئية.

بالقيمة المتبقية.

القيمة المتبقية – إنها القيمة التي لم يتم نقلها بعد إلى المنتج النهائي. يتم تحديد القيمة المتبقية على أنها الفرق بين التكلفة الأصلية (الاستبدال) ومقدار الاستهلاك المستحق.

وبالتالي ، فإن القيمة المتبقية لعنصر ما تعكس تلك الحصة من قيمة الأصل الثابت التي لم يتم تحويلها بعد إلى المنتج الذي يتم تصنيعه.

في حالات إعادة الإعمار والتحديث والإصلاحات الرئيسية واستكمال الأصول الثابتة تزداد قيمتها المتبقية بالمبلغ المحسوب بمبالغ تكاليف هذه الأنشطة.

16 سؤال

وفقًا لمصدر التكوين ، ينقسم رأس المال العامل إلى الخاصة والاقتراض والجذب.

مصدر التكوين رأس المال العامل الخاصهو رأس المال المصرح به أو رأس المال المصرح به. يتم توجيه جزء من الأموال المستثمرة من قبل المؤسسين في هذه الصناديق لتغطية الحاجة المستمرة للحد الأدنى المطلوب من المخزونات وتكاليف الإنتاج.

الصناديق الخاصةتلعب دورًا رئيسيًا في أنشطة المؤسسة ، لأنها تضمن ممتلكاتها واستقلالها التشغيلي ، وتسمح لها بالمناورة بحرية من أجل زيادة كفاءة الأنشطة التجارية ، وتحديد الاستقرار المالي للمؤسسة.

لتقليل الحاجة العامة للمؤسسة إلى أصولها المتداولة ، وكذلك لتحفيز استخدامها الفعال ، فمن المستحسن جذب مال مستلف.الأموال المقترضةهي بشكل أساسي قروض بنكية قصيرة الأجل ، يتم من خلالها تلبية المتطلبات الإضافية المؤقتة لرأس المال العامل.

جذبهتسمى الأموال المستخدمة مؤقتًا في التداول. هذه هي الأموال التي لا تنتمي إلى المؤسسة ، ولكنها متداولة باستمرار. تعمل هذه الصناديق كمصدر لتكوين رأس المال العامل بمقدار الحد الأدنى لرصيدها.

سؤال

الاستهلاك

–

هي عملية تحويل قيمة الأصول الثابتة إلى المنتجات النهائية واسترداد هذه القيمة في عملية بيع المنتجات.

استقطاعات الإهلاك –

هو - هي التعبير النقديمقدار الإهلاك الذي يجب أن يتوافق مع درجة إهلاك الأصول الثابتة. يتم تضمين رسوم الإهلاك في تكلفة الإنتاج.

يتم سداد تكلفة الأصول الثابتة للمؤسسات عن طريق حساب الاستهلاك وشطب تكاليف الإنتاج خلال الفترة القياسية لاستخدامها المفيد وفقًا للمعايير المعتمدة بالطريقة التي يحددها القانون.

يتم التعبير عن معدلات الإهلاك كنسبة مئوية من القيمة الدفترية مجموعات معينةأصول ثابتة. يتم تمييز هذه المعايير على نطاق واسع للآلات والمعدات ، وليس فقط من خلال أنواعها ، ولكن أيضًا من خلال أنواع العمل الذي تقوم به هذه الآلات والمعدات ، وكذلك حسب الصناعة. لذلك ، يتم تطبيق قيم الاستهلاك المتزايدة أو المتناقصة ، والتي يتم تعيينها باستخدام عوامل التصحيح لمعدلات الإهلاك.

يتم تطبيق طريقة القسط الثابت للإهلاك عندما يولد الأصل نفس الدخل على مدار فترة التشغيل بأكملها. في الحالات التي يوجد فيها اتجاه ثابت نحو انخفاض في الكفاءة من تشغيل المنشأة بمرور الوقت ، وبالتالي ينخفض الربح من استخدامها ، فمن الضروري استخدام طريقة تقليل استقطاعات الاستهلاك ، بناءً على الحقيقة يتم حساب هذا الإهلاك استنادًا إلى القيمة المتبقية لعنصر OPF في بداية سنة إعداد التقارير ومعدلات الإهلاك المحسوبة بناءً على عمر الخدمة القياسي لهذا الكائن.

من أجل تهيئة الظروف لإدخال إنجازات التقدم العلمي والتكنولوجي في الإنتاج (على وجه الخصوص ، تكنولوجيا جديدة) يحق للمؤسسات تطبيق طريقة الاستهلاك المعجل للجزء النشط من الأصول الثابتة. يؤدي هذا إلى تسريع تراكم الاستهلاك في بداية عمر الكائن (مقارنة بطريقة الإهلاك الثابت). مع انتهاء عمر الخدمة ، تنخفض رسوم الاستهلاك. يسمح هذا للمؤسسة في ظروف التضخم باسترداد التكاليف التي تم تسريعها وتوجيهها إلى تجديد الأصول الثابتة.

تحدد السلطات التنفيذية الفيدرالية قائمة الصناعات عالية التقنية والأنواع الفعالة من الآلات والمعدات التي يتم تطبيق الاستهلاك المتسارع لها.

تتخذ كل مؤسسة بشكل مستقل قرارًا بشأن استخدام مبالغ استقطاعات الاستهلاك ، وتوجيهها إلى إدخال التكنولوجيا الجديدة ، والتطوير التقني للإنتاج ، وإعادة إنتاج أصولها الثابتة وتحسينها.

في الممارسة العملية ، يتم استخدام الطرق التالية لحساب الاستهلاك على نطاق واسع: أ) الاستهلاك الخطي. يفترض هذا النهج لتحديد الاستهلاك السنوي أن الأصول الثابتة يتم استهلاكها بالتساوي ؛ ب) الاستهلاك بالقيمة المتبقية.

وفقًا لعدد من الاقتصاديين ، فإن تكلفة رأس المال الثابت (الأصول الثابتة) للمؤسسة تنخفض بشدة في السنوات الأولى من استخدامها. باستخدام هذا النهج ، يتم حساب الإهلاك السنوي لوحدة الأصول الثابتة كنسبة مئوية ثابتة من القيمة المتبقية للأصول.

من الناحية العملية ، تُستخدم أحيانًا طريقة مختلطة لحساب الاستهلاك ، وهي مزيج من هاتين الطريقتين. وهي تستند إلى حقيقة أنه بعد سداد جزء معين من الفرق بين القيمة الأصلية والمتبقية للأصول الثابتة بالطريقة التنازلية ، يتم تطبيق طريقة القسط الثابت على الجزء المتبقي من التكلفة.

سؤال

النتيجة الاقتصادية لتسريع دوران رأس المال العامل إطلاق سراح، مما يقلل الحاجة إلى رأس المال العامل فيما يتعلق بتحسين استخدامها.

الافراج عن رأس المال العامل يمكن أن يكون مطلقو نسبيا.

الافراج المطلقيعكس انخفاضًا مباشرًا في الحاجة إلى رأس المال العامل.

الافراج النسبييوضح التغير في كل من قيمة رأس المال العامل وحجم المنتجات المباعة.

يحدث الإصدار المطلق في الحالات التي تكون فيها الأرصدة الفعلية لرأس المال العامل أقل من المعيار أو أرصدة الفترة السابقة مع الحفاظ على حجم المبيعات أو تجاوزه للفترة التي تم تحليلها ، والإفراج النسبي - عندما يحدث تسريع دورانها في وقت واحد مع زيادة حجم الإنتاج ، وتجاوز معدل نمو حجم الإنتاج معدل نمو أرصدة رأس المال العامل.

نسبة دوران رأس المال العامليحدد كفاءة المؤسسة ليس من حيث الربحية ، ولكن من حيث كثافة استخدام رأس المال العامل (الأصول). يوضح المعامل عدد المرات التي تم فيها تسليم الأصول المتداولة خلال الفترة المحددة (السنة ، الشهر ، الربع).

ترتبط قيمة المعامل ارتباطًا مباشرًا بما يلي:

مع مدة دورة الإنتاج ؛

مؤهلات الموظفين

نوع نشاط المؤسسة ؛

وتيرة الإنتاج.

صيغة الحساب كما يلي:

نسبة دوران رأس المال العامل = إيرادات المبيعات / الأصول المتداولة

سؤال

القوى العاملة ( القوى العاملة) - هذه هي أصول المؤسسة ، قابلة للتجديد مع انتظام معين لضمان الأنشطة الحالية ، والاستثمارات التي يتم تحويلها مرة واحدة على الأقل خلال عام أو دورة إنتاج واحدة.

وفقا للمقبولة حاليا اقتصاد وطنيتصنيف كجزء من رأس المال العامل للصناعة ، تتميز المجموعات التالية:

1) الأموال المتداولة ؛

2) تداول الأموال.

تتكون أصول الإنتاج المتداولة للمؤسسات من ثلاثة أجزاء:

1. مخزون التصنيع.

2. الإنتاج غير الكامل والمنتجات شبه المصنعة من إنتاجنا ؛

3. المصاريف المؤجلة.

مخزون الإنتاج هو عناصر العمالة المعدة للانطلاق في عملية الإنتاج ؛ وهي تتكون من المواد الخام والمواد الأساسية والمساعدة والوقود والوقود والمنتجات والمكونات شبه المصنعة المشتراة والحاويات ومواد الحاويات وقطع الغيار للإصلاح الحالي للأصول الثابتة. يتم تحديد حجم هذه الاحتياطيات بطريقة تضمن التشغيل المتواصل والمنتظم. عادة ما يتم التمييز بين المخزون الحالي والإعدادي والسلامة. يهدف المخزون الحالي إلى ضمان التشغيل السلس لعملية الإنتاج بين شحنتين متتاليتين من المواد الخام والمواد والمنتجات المشتراة والمنتجات شبه المصنعة. مطلوب المخزون التحضيري في وقت تحضير المواد لاستهلاك الإنتاج. تم تصميم المخزون الاحتياطي لضمان عدم انقطاع عملية الإنتاج في حالة الانحراف عن فترات التسليم المقبولة.

العمل الجاري والمنتجات شبه المصنعة منزلية الصنع هي عناصر من العمالة دخلت عملية الإنتاج: المواد والأجزاء والوحدات والمنتجات التي هي في طور المعالجة أو التجميع ، وكذلك المنتجات شبه المصنعة محليًا المنتجات التي لم تكتمل بالكامل من خلال الإنتاج في بعض ورش العمل الخاصة بالمؤسسة وتخضع لمزيد من المعالجة في ورش عمل أخرى لنفس المؤسسة.

المصروفات المؤجلة هي عناصر غير جوهرية لرأس المال العامل ، بما في ذلك تكاليف إعداد واتقان المنتجات الجديدة ، والتي يتم إنتاجها في فترة معينة (ربع سنة ، سنة) ، ولكنها تُنسب إلى المنتجات المستقبلية (على سبيل المثال ، تكاليف التصميم والتطوير. تقنية لأنواع جديدة من المنتجات ، لإعادة ترتيب المعدات ، والتسويق ، وما إلى ذلك).

ترتبط أصول الإنتاج المتداولة في حركتها أيضًا بأموال التداول التي تخدم مجال التداول. وهي تشمل البضائع التامة الصنع في المستودعات ، والسلع العابرة ، والنقدية والأموال في التسويات مع مستهلكي المنتجات ، ولا سيما المستحقات. يشكل مجموع الأموال النقدية للمؤسسة المخصصة لتكوين الصناديق المتداولة وصناديق التداول أصول الشركة المتداولة.

تتكون صناديق التداول من أربع مجموعات:

المنتجات النهائية في مستودعات الشركات (في حاويات) ؛

البضائع العابرة (المشحونة) ؛

الأموال في الحساب الجاري لدى البنك ، في خطابات الاعتماد أو في مكتب النقدية للشركة ؛

الأموال في التسويات مع الموردين والمشترين.

يوضح هيكل رأس المال العامل في المؤسسة حصة العناصر الفردية في المبلغ الإجمالي للأموال. في هيكل الإنتاج ، تكون نسبة أصول الإنتاج المتداولة وأموال التداول في المتوسط 4: 1.

هيكل رأس المال العامل في مؤسسات الصناعات المختلفة ليس هو نفسه ويعتمد على العديد من العوامل:

تفاصيل المؤسسة. في الشركات ذات دورة الإنتاج الطويلة (على سبيل المثال ، في بناء السفن) ، يكون نصيب العمل الجاري مرتفعًا ؛ في مؤسسات التعدين هناك نسبة كبيرة من النفقات المؤجلة. في تلك الشركات التي تكون فيها عملية الإنتاج قصيرة الأجل ، كقاعدة عامة ، هناك نسبة كبيرة من المخزونات ؛

جودة المنتجات النهائية. إذا كانت المؤسسة تنتج منتجات منخفضة الجودة ليست مطلوبة بين المشترين ، فإن حصة المنتجات النهائية في المستودعات تزداد بشكل حاد ؛

مستوى التركيز والتخصص والتعاون والجمع بين الإنتاج ؛

تسريع التقدم العلمي والتكنولوجي. يؤثر هذا العامل على هيكل الأصول المتداولة بعدة طرق وعمليًا على نسبة جميع العناصر. إذا أدخلت الشركة معدات وتكنولوجيا موفرة للوقود ، إنتاج خالي من النفايات، فإن هذا يؤثر على الفور على انخفاض حصة المخزونات في هيكل رأس المال العامل.

تؤثر على هيكل رأس المال العامل وعوامل أخرى. يجب ألا يغيب عن البال أن بعض العوامل طويلة الأجل ، بينما البعض الآخر قصير الأجل.

سؤال

معدل استخدام المواد -هذه هي إحدى خصائص عملية التصنيع. هو مقدار المادة (الحجم أو الكتلة) في المنتج النهائي مقسومًا على إجمالي كمية المواد المستخدمة في صنع المنتج.

يعكس عامل استخدام المواد الكفاءة (بما في ذلك الاقتصادية) للإنتاج ، على الرغم من أنه لا يأخذ في الاعتبار عوامل مثل جودة المنتج النهائي ، وإمكانية إعادة التدوير أو إعادة تدوير النفايات ، وما إلى ذلك.

وكلما اقترب هذا المعامل من الواحد ، كلما تم إنفاق المادة المعيارية بشكل أكثر منطقية. نظرًا لأن معدل استخدام المواد هو المعاملة بالمثل لمعامل النفايات والخسائر ، فإن زيادته تتحقق بشكل أساسي من خلال تنفيذ تدابير تقلل من العناصر الأخرى للقاعدة. في الوقت نفسه ، يتأثر تقدم المعايير أيضًا بانخفاض الاستهلاك النهائي للمواد من خلال اتخاذ تدابير لتحسين تصميم المنتجات وتقليل وزنها.

سؤال

ابتكار- هذا هو إعادة إنتاج الأصول الثابتة على أساس إنجازات العلوم والتكنولوجيا ، والتي تتكون في بناء مؤسسات جديدة وإعادة بناء وإعادة تجهيز تقني للمؤسسات القائمة.

الاستثمارات– إنه استثمار طويل الأجل لرأس المال بهدف تحقيق ربح. بمعنى أضيق ، يعني الاستثمار استثمار رأس المال . يميز بين الاستثمارات المالية والحقيقية. ل استثمارات ماليةيشمل شراء الأوراق المالية والأسهم والسندات واستثمار الأموال في حسابات الودائع لدى البنوك بفائدة ، إلخ. استثمار حقيقيهو استثمار للمال في بناء رأس المال.

يتم توجيه الموارد المالية للمنشآت المعدة للاستثمار لتحقيق الأهداف التالية:

تطوير وإصدار منتجات جديدة ؛

إعادة المعدات التقنية

التوسع في الإنتاج.

إعادة الإعمار؛

بناء جديد.

ومع ذلك ، من المستحيل تقسيم الاستثمارات بشكل واضح حسب الغرض. يكون الترسيم ، كقاعدة عامة ، في الاتجاه المهيمن.

من الأكثر ربحية للمؤسسات أن تركز الموارد المادية والمالية والعمالة ، أولاً وقبل كل شيء ، على إعادة التجهيز التقني وإعادة بناء المؤسسات العاملة. يُنصح بالبناء الجديد فقط لتسريع تطوير المنتجات والصناعات الواعدة والمتطورة ، بالإضافة إلى إتقان المعدات والتكنولوجيا الجديدة.

إعادة التجهيز الفني للمؤسسة أو تقسيمها- هذا هو استبدال معدات وتكنولوجيا الإنتاج القديمة بأخرى جديدة بمؤشرات فنية واقتصادية أعلى ، دون توسيع منطقة الإنتاج.

التوسع في المشاريع القائمةهو استثمار بهدف زيادة الإنتاج من خلال إنشاء ورش عمل إضافية جديدة وأقسام أخرى. كقاعدة عامة ، يتم إجراؤه على أساس تقني جديد ويساهم في زيادة المستوى الفني للإنتاج.

ل إعادة الإعمارتشمل التدابير المتعلقة باستبدال الآلات والمعدات القديمة والمتهالكة ، وتحسين وإعادة هيكلة المباني والهياكل. تهدف إعادة الإعمار إلى زيادة المستوى التقني للإنتاج والمنتجات وتسهم في تطوير القدرات بشكل أسرع.

أثناء إعادة التجهيز الفني وإعادة بناء المؤسسة ، يتم تجديد الجزء النشط من الأصول الثابتة بشكل أساسي دون تكاليف كبيرة لتشييد المباني والهياكل.

مع التوسع والبناء الجديد ، يكون هيكل الاستثمارات الرأسمالية أقل كفاءة من إعادة الإعمار وإعادة المعدات التقنية. في الوقت نفسه ، يتم إنفاق جزء كبير من الاستثمارات على تشييد المباني والهياكل.

يبدأ الاستثمار في التصنيع بمشروع. المشروع- هذا هو مفهوم حدث ما (حدث) ، وصف للمفهوم وخطة لتنفيذه. الفكرة موضحة في احالة المشروعويحتوي على المهمة النهائية والقيود المفروضة على:

شروط تطوير وتنفيذ المشروع.

تكاليف تنفيذ المشروع على مراحل.

خصائص وجودة وحجم منتج المشروع.

ويرد وصف للتصميم في الوثائق الفنية, بما فيها:

وصف عام للمنتج النهائي وخصائصه ؛

وثائق العمل: وصف تفصيلي ودقيق لا لبس فيه للمنتج النهائي وأجزائه ، ووصف تفصيلي وتشغيلي لتقنية عملية تنظيم إنتاج المنتج النهائي.

تشير خطة التنفيذ إلى:

شروط تنفيذ المشروع ككل وعلى مراحل ؛

منفذي المشروع ككل والأقسام ؛

تكاليف تنفيذ المشروع على مراحل ، هيكل التكاليف بشكل عام ؛

نظام مراقبة التنفيذ.

عادة ، تنقسم الخطة إلى ثلاثة أقسام:

خطة إعداد الوثائق الفنية ؛

خطة عمل البناء والتركيب ؛

خطة الإعداد الفني والاقتصادي والاقتصادي للإنتاج.

يتم تنفيذ الابتكارات ، بما في ذلك إتقان إنتاج منتجات جديدة ، وإدخال تقنيات وآلات ومعدات جديدة ، على أساس خطط منفصلة.

سؤال

نسبة زيادة التكلفة في العمل الجاري Кзيميز درجة استعداد المنتجات قيد التنفيذ ويتم تحديده بشكل عام من خلال نسبة مجموع تكاليف الإنتاج للمنتجات غير المكتملة (أي تكلفة العمل الجاري) سلتكلفة المصنع المخطط لها لهذا المنتج Spfz:

Kz = Sz / Spfz

في حالة الزيادة المنتظمة في التكاليف ، يتم تحديد هذه النسبة عادةً بالصيغة التالية:

Кз = (Ce + 0.5Спп) / (Се + Спп)

أين ها- التكاليف غير المتكررة (الأولية) المتكبدة في بداية عملية الإنتاج ، روبل ؛

SPP- التكاليف اللاحقة الأخرى لإنتاج المنتج ، روبل.

في الصناعات التي تتميز بزيادة غير متساوية في التكاليف ، عند حساب هذا المعامل ، يتم استخدام الصيغة التالية:

Kz = (ΣCi + Sd + 0.5Sp) / (Cn * Tts)

أين ΣС i- تكلفة تصنيع المنتج للأول والثاني الفترة الأولىالوقت (اليوم ، العقد ، إلخ) على أساس الاستحقاق (باستثناء تكاليف الفترة قبل الأخيرة) ، روبل ؛

اس دي- التكاليف المتكبدة لليوم قبل الأخير (العقد ، الشهر) على أساس الاستحقاق ، روبل ؛

سي ان- التكلفة الإجمالية المخطط لها للمنتج ، روبل ؛

مجمع تجاري- مدة دورة الإنتاج ، أيام.

سؤال

يعتمد النجاح المستقبلي للشركة إلى حد كبير على مدى دقة حساب التأثير الاقتصادي لمشروع الاستثمار (IP). علاوة على ذلك ، واحدة من أكثر مهام صعبةهو التقدير الصحيح للتدفق النقدي المتوقع. إذا تم حسابها بشكل غير صحيح ، فإن أي طريقة لتقييم رائد الأعمال الفردي ستعطي نتيجة غير صحيحة ، وبسبب ذلك قد يتم رفض مشروع فعال باعتباره غير مربح ، وقد يكون مشروعًا غير مربح اقتصاديًا مخطئًا على أنه مربح للغاية. هذا هو السبب في أنه من المهم وضع خطة للتدفق النقدي للشركة بشكل صحيح.

تحت التدفق النقدي للمشروع الاستثماريفهم إيصالات ومدفوعات الأموال المرتبطة حصريًا بتنفيذ هذا المشروع. لا تشمل التدفقات النقدية للمشروع التدفقات النقدية الناتجة عن الأنشطة الحالية للمؤسسة.

التدفق النقدي لمشروع استثماري - هذا هو الاعتماد على وقت المقبوضات النقدية (التدفقات) والمدفوعات (التدفقات الخارجة) أثناء تنفيذ المشروع ، والمحددة طوال فترة الفوترة بأكملها. يتم تقييم فعالية IP خلال فترة الحساب ، والتي تغطي الفاصل الزمني من بداية المشروع إلى نهايته. تنقسم فترة الحساب إلى خطوات - قطاعات يتم من خلالها تجميع البيانات المستخدمة لتقييم المؤشرات المالية. في كل خطوة ، تتميز قيمة التدفق النقدي بما يلي: - تدفق يساوي حجم المقبوضات النقدية (أو ينتج عنه من حيث القيمة) في هذه الخطوة ؛ - التدفق الخارج ، يساوي المدفوعات في هذه الخطوة ؛ - توازن (تأثير) يساوي الفرق بين التدفق الداخلي والخارجي. يتكون التدفق النقدي عادة من التدفقات من أنواع معينة من الأنشطة: أ) التدفق النقدي من الأنشطة التشغيلية. ب) التدفق النقدي من الأنشطة الاستثمارية. ج) التدفق النقدي من الأنشطة المالية. يتضمن التدفق النقدي من الأنشطة التشغيلية المقبوضات النقدية من بيع البضائع والأعمال والخدمات ، بالإضافة إلى السلف من المشترين والعملاء. كتدفق للأموال ، يتم عرض مدفوعات المواد الخام والمواد وفواتير المرافق ومدفوعات الرواتب والضرائب والرسوم المدفوعة ، وما إلى ذلك. الأصول. تتضمن أنشطة التمويل التدفقات النقدية الداخلة والخارجة من القروض ، والاقتراضات ، وإصدارات الأوراق المالية ، وما إلى ذلك. صافي التدفق النقدي هو مجموع التدفقات النقدية من أنشطة التشغيل والاستثمار والتمويل. بمعنى آخر ، هو الفرق بين مجموع جميع الإيصالات النقدية ومجموع جميع المدفوعات لنفس الفترة. هو صافي التدفقات النقدية للفترات المختلفة التي يتم خصمها عند تقييم فعالية المشروع. في المرحلة الأولى من المشروع (فترة الاستثمار) ، عادة ما تكون التدفقات النقدية سلبية. يعكس هذا التدفق الخارج للموارد الذي يحدث فيما يتعلق بتهيئة الظروف للأنشطة اللاحقة (على سبيل المثال ، اقتناء الأصول غير المتداولة وتكوين صافي رأس المال العامل). بعد نهاية الاستثمار وبداية فترة التشغيل المرتبطة ببدء استغلال الأصول غير المتداولة ، تصبح قيمة التدفق النقدي ، كقاعدة عامة ، موجبة. يمكن أن تكون العائدات الإضافية من بيع المنتجات ، فضلاً عن تكاليف الإنتاج الإضافية المتكبدة أثناء تنفيذ المشروع ، قيمًا موجبة وسالبة. من الناحية الفنية ، تتمثل مهمة تحليل الاستثمار في تحديد الإجمالي التراكمي للتدفقات النقدية في نهاية أفق البحث المحدد. على وجه الخصوص ، من المهم بشكل أساسي أن تكون إيجابية. يمكن التعبير عن التدفقات النقدية بالأسعار الجارية والمتوقعة والمخفضة. الأسعار الحالية هي الأسعار باستثناء التضخم. الأسعار المتوقعة هي الأسعار المتوقعة (مع مراعاة التضخم) في الخطوات المستقبلية للحساب. الانكماش هي الأسعار المتوقعة التي تم تخفيضها إلى مستوى سعر نقطة زمنية ثابتة عن طريق القسمة على مؤشر التضخم الأساسي العام. إلى جانب التدفقات النقدية ، عند تقييم مشروع استثماري ، يتم أيضًا استخدام التدفق النقدي المتراكم (التراكمي). خصائصه هي التدفق المتراكم ، التدفق الخارج المتراكم والتوازن المتراكم (الأثر المتراكم). يتم تحديد هذه المؤشرات في كل خطوة من الفترة المحاسبية كمجموع للخصائص المقابلة للتدفق النقدي لهذا وجميع الخطوات السابقة.

سؤال

التصميم والتحضير الهندسي للإنتاجيتضمن تصميم منتجات جديدة وتحديث المنتجات التي تم إنتاجها سابقًا ، بالإضافة إلى تطوير مشروع لإعادة بناء وإعادة تجهيز مؤسسة أو أقسامها الفردية.

المراحل الرئيسية للتصميم والإعداد الهندسي للإنتاج لتطوير المنتجات الجديدة وتحديثها هي:

تطوير المواصفات الفنية ؛

تطوير الاقتراح الفني ؛

صياغة مشروع التصميم ؛

تطوير مشروع تقني ؛

تطور ال وثائق العملوالنماذج الأولية ، سلسلة التثبيت للإنتاج الضخم والمتسلسل.

مهمة فنية- إنها وثيقة تحتوي على البيانات الأولية لتصميم كائن. هذه مرحلة مهمة ، متميزة عن أعمال التصميم المباشر ، يقوم بها المطور على أساس المتطلبات الأولية للمنتجات التي يقدمها العميل.

عرض تقني- مجموعة من وثائق التصميم تعكس حسابات المعلمات التقنية ودراسة جدوى لجدوى تطوير وثائق المنتج بناءً على الاختصاصات. يتم إجراء الحسابات وفقًا لخيارات مختلفة للحلول الممكنة لتقييمها ، مع مراعاة التصميم والميزات التشغيلية للمنتجات المطورة والحالية.

في مرحلة التطوير مشروع التصميميتم إنشاء وثائق التصميم ، والتي تحتوي على حلول التصميم الأساسية التي تعطي فكرة عامة عن الجهاز ومبدأ تشغيل المنتج ، بالإضافة إلى البيانات التي تحدد الغرض والمعلمات والأبعاد الكلية للمنتج.

مشروع تقنييجب أن يحتوي على الحلول التقنية النهائية التي تعطي صورة كاملة لجهاز المنتج الجديد ، والبيانات الأولية لتطوير وثائق العمل. أثناء تطويره ، يتم تحديد العرض العام للمنتج الجديد ، ورسومات المكونات والتجمعات الرئيسية ، ومواصفاتها ، ومخططات التجميع والتجميع مع حسابات القوة والصلابة والثبات وقابلية التصنيع ، وكذلك طرق التعبئة والتغليف وإمكانية النقل والتركيب في مكان الاستخدام ، ودرجة تعقيد التصنيع ، وسهولة الاستخدام ، وطرق التغليف ، والجدوى وإمكانية الإصلاح ، إلخ.

وثائق تصميم العملتم تجميعها بعد الموافقة وبناءً على التصميم الفني. تتضمن وثائق العمل: رسومات لجميع الأجزاء ووحدات التجميع ؛ مخططات وحدات التجميع والمجمعات والمجموعات ؛ مواصفات وحدات التجميع والمجمعات والمجموعات والعناصر المشتراة ؛ الشروط الفنية المستندات التي تنظم ظروف تشغيل وإصلاح الماكينة.

يتم تحديد الالتزام بإكمال مراحل ومراحل تطوير وثائق التصميم من خلال الاختصاصات الخاصة بالتطوير. تنفيذ جميع مراحل تصميم اعداد الانتاج مع إلزاميبعد عمل نموذج أولي ، يوصى باختبار منتج جديد فقط لأعمال التصميم الأكثر تعقيدًا بدرجة عالية من الحداثة. بالنسبة للمنتجات ذات درجة الحداثة المنخفضة ، يُسمح بتصميم من مرحلتين - التصميم الفني وتطوير وثائق العمل. أثناء تحديث التصاميم الحالية للآلات والمعدات والأجهزة ، يتم الجمع بين مراحل التصميم والتصاميم الفنية.

متطلبات التصميم الجديد والتحديث للمنتج الرئيسي:

التحسين المستمر لجودة المنتج - زيادة قوتها ، وموثوقيتها ، ومتانتها ، وقوتها ، وخفتها ، وتحسين المظهر ، وما إلى ذلك ؛

رفع مستوى التصميم التكنولوجي ، والذي يُفهم على أنه تسهيل عملية تصنيع المنتجات وإمكانية استخدام طرق التصنيع التدريجي لحجم معين من الإنتاج.

تقليل تكلفة المنتجات الجديدة ، عن طريق تبسيط وتحسين التصميم ، واستبدال المواد باهظة الثمن بأخرى أرخص ، وتقليل تكاليف التشغيل المرتبطة باستخدام المنتجات ؛

استخدام المعايير الحالية والمنتجات شبه المصنعة الموحدة في تصميم المنتج.

سؤال

التحضير التكنولوجي للإنتاج- مجموعة من التدابير لضمان الاستعداد التكنولوجي للإنتاج ، أي توافر مجموعات كاملة من التصميم والتوثيق التكنولوجي والمعدات التكنولوجية في المؤسسات لتنفيذ حجم معين من الإنتاج مع المؤشرات الفنية والاقتصادية المعمول بها. في هذه الحالة ، تتضمن مجموعة التوثيق التكنولوجي مجموعة من وثائق العمليات التكنولوجية اللازمة والكافية لتنفيذها في تصنيع وإصلاح المنتج أو الأجزاء المكونة له.

يجب أن يشمل التحضير التكنولوجي للإنتاج المراحل التالية:

1. التحليل التكنولوجي لرسومات العمل والتحكم في قابلية تصنيع تصميم الأجزاء ووحدات التجميع.

2. تطوير العمليات التكنولوجية التقدمية.

3. تصميم الأدوات والأدوات والمعدات الخاصة لتصنيع منتج جديد.

4. تنفيذ مخططات الورش ومناطق الإنتاج مع ترتيب المعدات حسب المسارات التكنولوجية المتطورة.

5. التوفيق بين العمليات التكنولوجية وتصحيح الأخطاء وتنفيذها.

6. حسابات الطاقة الإنتاجية للمنشأة.

يشمل الإعداد التكنولوجي للإنتاج حل المهام العامة ، مجمعة وفقًا للوظائف الرئيسية التالية:

ضمان قابلية تصنيع الهيكل ؛

تطوير العمليات التكنولوجية ؛

تصميم وتصنيع المعدات التكنولوجية ؛

تنظيم إدارة الإعداد التكنولوجي.

يتم تحديد مستوى تفاصيل العمليات التكنولوجية حسب نوع الإنتاج. في المؤسسات الصناعية ، يتضمن التوثيق التكنولوجي معايير ومعايير الإنتاج لاستهلاك المواد الخام والمواد والوقود والطاقة وطرق مراقبة جودة المنتج ومعايير نفايات الإنتاج ووصف طرق النقل وقائمة تعليمات العمل وشهادة المعدات والأدوات .

إدارة الإعداد التكنولوجي للإنتاج - عملية تطوير وتنفيذ الإجراءات لضمان عمل CCI وتعديل تقدم العمل في حالة الانحرافات.

يبدأ التصميم التكنولوجي بتطوير تقنية التوجيه ، حيث يتم تحديد تسلسل العمليات الرئيسية وتخصيصها في المتاجر لمجموعات محددة من المعدات. وفقًا لتقنية التوجيه ، يتم تعيين أنواع المنتجات المعالجة لكل ورشة عمل وقسم ، ويتم الإشارة إلى المعدات والأدوات وتخصص العمال وفئات العمل وقواعد الوقت.

في الإنتاج الفردي والصغير الحجم ، وكذلك في المؤسسات ذات التكنولوجيا البسيطة نسبيًا ، يقتصر تطوير العمليات التكنولوجية عادةً على تكنولوجيا الطرق. في الإنتاج الضخم وعلى نطاق واسع ، باتباع المسار ، يتم تطوير تقنية تشغيل فرعية أكثر تفصيلاً ، والتي تحتوي على وصف مفصلجميع العمليات التكنولوجية.

عند تطوير عملية تكنولوجية ، فإن المهمة المهمة هي اختيار اقتصاديًا طرق فعالةتصنيع المنتج. يجب أن تضمن تقنية الإنتاج المختارة الجودة العالية للإنتاج وزيادة إنتاجية العمالة وأدنى تكلفة للمنتجات مقارنة بالخيارات الأخرى.

سؤال