Tipuri de semifabricate utilizate în inginerie mecanică. Producția de blank în inginerie mecanică. Stoc, concepte de bază și definiții

Cursul 1-2."Introducere. Scopurile și obiectivele producției de achiziții. Tipuri și forme de producție, metode de organizare a pregătirii acesteia. Procese de producție și tehnologice”.

Nivelul de dezvoltare a ingineriei mecanice este unul dintre cei mai importanți factori ai progresului tehnic, deoarece transformările fundamentale în orice sferă de producție sunt posibile numai ca urmare a creării de mașini mai avansate și a dezvoltării unor tehnologii fundamental noi. Dezvoltarea și îmbunătățirea tehnologiei de producție astăzi este strâns legată de automatizare, crearea de sisteme robotizate, utilizarea pe scară largă a computerelor, utilizarea echipamentelor cu control numeric. Toate acestea formează baza pe care se creează producția automatizată, devine posibilă optimizarea proceselor tehnologice, crearea de complexe automatizate flexibile.

Fabricarea semifabricatelor este una dintre principalele etape ale producției de construcții de mașini, care afectează direct consumul de materiale, calitatea produselor, intensitatea forței de muncă la fabricarea acestora și prețul de cost. Dezvoltând tehnologia de fabricare a mașinilor și dispozitivelor, asigurând în practică calitatea și fiabilitatea înalte a acestora, ținând cont de indicatorii economici, inginerul de proces trebuie să cunoască bine metodele de proiectare și producere a semifabricatelor.

Productia de masini, instrumente, aparate si alte produse de inginerie mecanica consta in urmatoarele etape: a) obtinerea semifabricatelor; b) prelucrarea semifabricatelor; c) asamblarea unităților de asamblare; d) ansamblu general de produse; e) controlul, reglarea și testarea produselor; f) set complet si ambalare de produse.

Producția de mașini începe întotdeauna cu producția de semifabricate. Billetele, în funcție de tipul și tipul de producție, se obțin în magazinele de achiziții – turnătorii, forjare, ștanțare etc.

Scopul principal al producției de semifabricate este de a oferi atelierelor de mecanică semifabricate de înaltă calitate.

În inginerie mecanică se folosesc piese de prelucrat, obținute prin turnare, tratare sub presiune, sudare, precum și din materiale plastice și pulbere. Producția modernă de semifabricate are capacitatea de a forma semifabricate cu cea mai complexă configurație și cele mai variate dimensiuni și precizie. În prezent, intensitatea medie a forței de muncă a lucrărilor de achiziții în inginerie mecanică este de 40 ... 45% din intensitatea totală a forței de muncă a producției de mașini. Principala tendință în dezvoltarea producției de achiziții publice este reducerea intensității forței de muncă prelucrare mecanică la fabricarea pieselor de mașini prin creșterea preciziei formei și dimensiunii acestora.

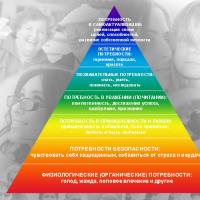

Structura aproximativă a producției de semifabricate în inginerie mecanică

TIPURI ȘI FORME DE PRODUCȚIE ȘI METODE DE ORGANIZARE A SA PREPARARE

TIPURI DE PRODUCȚIE

În inginerie mecanică, există trei tipuri principale: de masă, de serie și individual. Apartenența producției la un tip sau altul este determinată de gradul de specializare a locurilor de muncă, de nomenclatura instalațiilor de producție și de forma deplasării acestor obiecte între locuri de muncă.

Gradul de specializare a locurilor de muncă se caracterizează prin coeficientul de consolidare a operațiunilor, care se înțelege ca numărul de operațiuni diferite efectuate la un loc de muncă în cursul lunii:

LA z.o = O / R, (1.1)

unde O este numărul de operațiuni diferite efectuate la locurile de muncă ale șantierului sau atelierului în cursul lunii; P - numărul de locuri de muncă pe site sau în magazin.

Dacă locului de muncă este atribuită o singură operație, indiferent de sarcina acestuia, atunci K z. o = 1, care corespunde productie in masa... La 1 < К s . O < 10 producția este pe scară largă, cu 10< LA s . O < 20 - среднесерийным, при 20 < < LA z.o < 40 - мелкосерийным, при LA s . O > 40 - singur.

Exemplu. Pe șantierul a 15 locuri de muncă în cursul lunii la 1, 2, 3, 7, 10 și 13 locuri de muncă a fost efectuată o operațiune; pe 4, 5 și 12 - câte două; pe 6, 8, 9 și 11 - câte trei și pe 14 și 15 - câte patru. De aici

LA 3 . 0 = =2,1.

În consecință, producția la șantier este la scară largă.

Productie in masa caracterizat prin producția continuă a unei game limitate de produse în locuri de muncă înalt specializate. Produs este un produs al etapei finale de producție. Producția de masă vă permite să mecanizați și să automatizați întregul proces tehnologic și să îl organizați mai economic.

Caracteristicile tehnice ale diferitelor tipuri de producție de țagle

|

Trăsătură caracteristică |

Productie |

||

|

singur |

serial |

masiv |

|

|

Repetabilitate loturi (serie) Echipamente de proces |

Absent universal |

Periodic Universal, parțial specializat și special |

Producția continuă a acelorași semifabricate Utilizarea pe scară largă a echipamentelor speciale și a liniilor automate |

|

Gadget-uri |

În mare parte versatil |

Special, reconfigurabil |

Speciale, adesea legate organic de echipamente |

|

Instrument |

În mare parte versatil |

Versatil și special |

În mare parte speciale |

|

Calificarea lucrătorilor |

Variat |

Scăzut (în prezența ajustatorilor cu înaltă calificare) |

|

|

Costul piesei finite |

Cel mai scăzut |

||

Productie in masa caracterizată prin fabricarea unei game limitate de produse în loturi (serie), repetate la intervale regulate, și o specializare largă a locurilor de muncă. Împărțirea producției de serie în producție la scară mare, medie și mică este condiționată, deoarece în diferite ramuri ale ingineriei mecanice cu același număr de produse fabricate într-o serie, dar cu o diferență semnificativă în dimensiunea, complexitatea și intensitatea muncii. , producția poate fi atribuită tipuri diferite... În ceea ce privește mecanizarea și automatizarea, producția pe scară largă se apropie de producția de masă, iar producția la scară mică se apropie de una singură.

Producție unică Se remarcă prin fabricarea în cantități unice a unei game largi de produse nerepetitive sau repetitive la intervale de timp nedeterminate la locurile de muncă care nu au o specializare specifică (cu excepția celor profesionale). Într-o singură producție, un procent semnificativ operațiuni tehnologice efectuat manual.

Caracteristicile tehnice ale diferitelor tipuri de producție de semifabricate în funcție de principalele caracteristici sunt prezentate în tabel. 1.1. O creștere a gradului de specializare a locurilor de muncă, mișcarea continuă și directă a unităților de producție de-a lungul acestora, adică tranziția de la un singur la producția de serie și de la producția de serie la producția de masă, face posibilă utilizarea mai pe scară largă a echipamentelor speciale și a echipamentelor tehnologice, procese tehnologice progresive, metode avansate de organizare a muncii și în cele din urmă - pentru a crește productivitatea muncii, a reduce costul de producție, a îmbunătăți calitatea acesteia.

Conform GOST 14.004-83, totalitatea tuturor acțiunilor oamenilor și instrumentelor de producție necesare într-o anumită producție pentru fabricarea sau repararea produselor fabricate se numește proces de producție.În implementarea procesului de producție, materialele și semifabricatele sunt transformate în produse finite care corespund scopului lor oficial. Procesul de producție cuprinde: pregătirea mijloacelor de producție și întreținerea locurilor de muncă; receptia si depozitarea materialelor si semifabricatelor; toate etapele de fabricație a pieselor de mașini; transport de materiale, semifabricate, piese, piese și produse finite, asamblare de piese și produse; control tehnic, testarea și certificarea produselor în toate etapele producției; demontarea unităților de asamblare și a produselor (dacă este necesar); fabricarea containerelor; ambalaj produse terminate si alte actiuni legate de fabricarea produselor manufacturate. Procesul de producție se desfășoară în spațiu și timp cu interacțiunea obiectelor de producție cu instrumentele de producție.

Se numește teritoriul necesar implementării procesului de producție zona de productie. Timpul calendaristic necesar pentru implementarea unei repetări periodice proces de producție se numește ciclu de producție.

Conform GOST 3.1109-82, o parte a procesului de producție care conține acțiuni vizate pentru a schimba starea subiectului muncii se numește proces tehnologic.În timpul implementării procesului tehnologic are loc o modificare secvenţială a formei, dimensiunilor, proprietăţilor materialului sau semifabricatului în vederea obţinerii unui produs care să îndeplinească cerinţele tehnice specificate. Procesul tehnologic are o structură proprie și se desfășoară la locurile de muncă.

Funcționare tehnologică- partea finită a procesului tehnologic, efectuată la un loc de muncă și care acoperă toate acțiunile secvențiale ale lucrătorului (sau un grup de lucrători) și echipamentele pentru fabricarea unei piese de prelucrat sau prelucrarea acesteia (una sau mai multe în același timp). Se numește partea din zona de producție a atelierului, pe care se află unul sau mai mulți executanți ai lucrărilor și unitatea de echipament sau o parte a transportorului pe care o deservesc, precum și sculele și articolele de producție. la locul de muncă. Producția modernă de produse de inginerie mecanică este de neconceput fără echipament tehnologic și tachelaj.

Echipamente tehnologice- sunt instrumente de producție, în care sunt plasate materiale sau semifabricate, mijloace de influențare a acestora și surse de energie pentru a efectua o anumită parte a procesului tehnologic. Exemple de echipamente de proces sunt mașinile de turnătorie, presele, mașinile-unelte, cuptoarele, băile de galvanizare, mașinile de spălat și sortat, bancurile de testare, plăcile de marcare etc. Echipamente tehnologice sunt instrumente de producție utilizate în comun cu echipamente tehnologice și adăugate acestora pentru a efectua o anumită parte a procesului tehnologic. Exemple de scule sunt scule, matrițe, dispozitive de fixare, matrițe, calibre, modele, matrițe, cutii de miez etc.

Lansarea produselor în producție poate fi efectuată în mod continuu (pentru o lungă perioadă de timp) și o singură dată (copie unice și loturi). Un grup de semifabricate cu același nume și dimensiune standard, lansate în producție simultan sau continuu pentru o anumită perioadă de timp, se numește lot de producție. Procesele tehnologice din producția de masă și pe scară largă se caracterizează printr-un ciclu de producție. Ciclul de eliberare- acesta este intervalul de timp prin care se realizează periodic producția unei piese de prelucrat sau a unui produs cu o anumită denumire, dimensiune standard și design. Conceptul de „ciclu de eliberare” este utilizat pe scară largă în producția în masă și pe scară largă de semifabricate, unde există un nivel ridicat de mecanizare și automatizare a producției (echipamente speciale, transportoare etc.). Dacă piesa de prelucrat la o anumită întreprindere este produsul final de producție (de exemplu, la o fabrică de oțel), atunci în acest caz este un produs al acestei fabrici.

Rezultatele producției și activității economice a întreprinderii, indicatorii economici ai activității sale: costul producției, profitul și rentabilitatea producției depind de organizarea corectă a procesului de producție. Principiul principal al organizării raționale a procesului de producție este specializarea.

Specializare- una dintre formele diviziunii muncii, care constă în faptul că întreprinderea în ansamblu și diviziunile sale individuale fabrică produse dintr-o gamă limitată. Reducerea gamei de produse fabricate la fiecare loc de muncă, loc, magazin și fabrică duce la o creștere a producției de produse cu același nume, la o îmbunătățire indicatori economici prin utilizarea unor echipamente speciale și mai productive, creșterea gradului de mecanizare și automatizare a tuturor proceselor, dobândirea de competențe în muncă de către muncitori, îmbunătățirea organizării muncii, organizarea producției continue etc. Standardizare, normalizare și unificarea produselor și a componentelor acestora contribuie la scăderea gamei de produse...

În ceea ce privește producția de achiziție, principiul specializării poate fi urmărit cu ușurință pe fundalul diferitelor tipuri de producție. Deci, in conditii producție unicăîn structură instalatie de constructii de masini de cele mai multe ori se are în vedere o turnătorie, în care se obțin țagle din fontă, oțel și aliaje neferoase în diverse departamente folosind diverse echipamente. În condițiile producției în serie și în masă, structura fabricii poate avea ateliere independente separate: oțel, fier, turnare neferoasă. O mare concentrare a producției de semifabricate de același tip duce la crearea unor fabrici specializate în producția de semifabricate din anumite materiale, o anumită categorie de greutate, complexitate și alte caracteristici. Prin urmare, în țara noastră există fabrici de oțel, turnătorie de fier, forjare și ștanțare etc. Pentru construcția de mașini în Statele Unite, de exemplu, este caracteristic că încă din anii 50 ai acestui secol, producția de achiziții a fost în mare măsură separată de montaj mecanic. Respectarea principiului specializării afectează semnificativ formele și metodele de organizare a proceselor tehnologice.

Forme şi metode de organizare a proceselor tehnologice depind de procedura stabilită pentru efectuarea operațiunilor, amplasarea echipamentelor tehnologice, numărul produselor și direcția deplasării acestora în timpul fabricării. Există două forme de organizare a proceselor tehnologice: grup și flux.

Fundatia forma grupului organizarea productiei - gruparea semifabricatelor fabricate in functie de design omogen si caracteristici tehnologice. Se caracterizează prin unitatea echipamentelor tehnologice și specializarea locurilor de muncă.

Forma de flux caracterizată prin specializarea fiecărui loc de muncă, executarea coordonată și ritmată a tuturor operațiunilor procesului tehnologic pe baza ciclului de eliberare, amplasarea locurilor de muncă într-o succesiune corespunzătoare succesiunii operațiilor tehnologice.

Producția în linie este realizată sub forma unei linii de producție. Liniile de producție, pe care piesele sunt realizate alternativ, în loturi, se numesc linii cu flux variabil. Sunt tipice pentru producția de serie și sunt utilizate la fabricarea pieselor de prelucrat similare structural, cu reajustări corespunzătoare ale echipamentelor și sculelor. Dacă pe linia de producție toate procesele sunt automatizate, atunci linia de producție se numește automată.

La începutul anilor șaptezeci ai acestui secol în țara noastră a fost creat Sistem unificat de pregătire tehnologică a producției(ECTPP). ESTPP este un sistem de organizare și conducere a pregătirii tehnologice a producției stabilit de standardele de stat, care prevede utilizarea pe scară largă a proceselor tehnologice standard progresive, echipamente și echipamente tehnologice standard, mijloace de mecanizare și automatizare a proceselor de producție, inginerie și tehnică și managerială. muncă.

Pregătirea tehnologică a producției(CCI) trebuie să asigure pregătirea tehnologică deplină a întreprinderii pentru a produce produse de cea mai înaltă categorie de calitate în conformitate cu indicatorii tehnici și economici specificați, adică cu costuri minime de muncă și materiale. Pregătirea tehnologică deplină este înțeleasă ca prezența la întreprindere a unui set complet de documentație tehnologică și echipamente tehnologice care asigură producția de produse. CCI include rezolvarea multor probleme care pot fi grupate în funcție de următoarele funcții principale: asigurarea fabricabilității designului produsului; dezvoltarea proceselor tehnologice; proiectarea și fabricarea echipamentelor tehnologice; organizarea si conducerea Camerei de Comert si Industrie. Unul dintre locurile proeminente în ESTPP este proiectarea semifabricatelor și a proceselor tehnologice pentru producția lor.

Întrebări de control

1. Ce tipuri de producție există? Enumerați caracteristicile lor principale.

2. Ce se înțelege prin procese de producție și tehnologice?

3. Ce se înțelege prin echipament și scule tehnologice?

4. Ce forme de organizare a proceselor tehnologice există?

5. Dați definiția ECTPP și descrieți scopul acestuia.

6. Care este scopul și tendința de dezvoltare a producției de achiziții?

7. Ce semifabricate sunt folosite în inginerie mecanică?

Cursul 3." Concepte de bază ale semifabricatelor și caracteristicile acestora. Calitatea pieselor de prelucrat. Fabricabilitatea pieselor de prelucrat. Materiale de construcție".

PREGĂTIREA, CONCEPTE DE BAZĂ ȘI DEFINIȚII

Gol, conform GOST 3.1109-82, se numește obiect de muncă, din care se face o piesă prin modificarea formei, mărimii, proprietăților suprafeței și (sau) materialului.

Există trei tipuri principale de semifabricate: profile de construcție de mașini, piese și combinate. Profilele de construcție de mașini sunt realizate din secțiune transversală constantă (de exemplu, rotundă, hexagonală sau țeavă) sau periodice. În producția pe scară largă și în masă, se folosesc și produse laminate speciale. Piesele semifabricate sunt produse prin turnare, forjare, ștanțare sau sudare. Piesele de prelucrat combinate sunt piese complexe de prelucrat obținute prin îmbinarea (de exemplu, sudarea) unor elemente separate, mai simple. În acest caz, greutatea piesei de prelucrat poate fi redusă, iar cele mai potrivite materiale pot fi folosite pentru mai multe elemente încărcate.

Blankurile sunt caracterizate prin configurație și dimensiuni, precizie dimensională, starea suprafeței etc.

Formele și dimensiunile piesei de prelucratîn mare măsură determină tehnologia atât a fabricării sale, cât și a prelucrării ulterioare. Precizie dimensională semifabricatul este cel mai important factor care afectează costul de fabricație a unei piese. În acest caz, este de dorit să se asigure stabilitatea dimensiunilor piesei de prelucrat în timp și în cadrul lotului produs. Forma și dimensiunea piesei de prelucrat, precum și starea suprafețelor acesteia (de exemplu, răcirea pieselor turnate din fontă, stratul de calcar pe piesele forjate) pot afecta semnificativ tăierea ulterioară. Prin urmare, majoritatea pieselor de prelucrat necesită pregătire prealabilă, constând în faptul că li se conferă o asemenea stare sau aspect în care este posibilă efectuarea prelucrărilor mecanice la mașini de tăiat metal. Această activitate este efectuată cu atenție în special dacă procesarea ulterioară este efectuată pe linii automate sau complexe automate flexibile. Operațiile de pretratare includ decaparea, îndreptarea, degroșarea, tăierea, centrarea și uneori prelucrarea bazelor tehnologice.

PRISE, PRIMI ȘI DIMENSIUNI

Alocație de prelucrare- acesta este un strat de metal îndepărtat de pe suprafața piesei de prelucrat pentru a obține forma și dimensiunea cerute a piesei conform desenului. Alocațiile sunt atribuite numai acelor suprafețe, a căror formă și precizie dimensională necesară nu pot fi atinse prin metoda acceptată de obținere a piesei de prelucrat.

Alocațiile sunt împărțite în generale și operaționale. Alocație totală de prelucrare - acesta este un strat de metal necesar pentru a efectua toate operațiunile tehnologice necesare efectuate pe o suprafață dată. Indemnizație de funcționare - acesta este un strat de metal îndepărtat în timpul unei operații tehnologice. Alocația se măsoară normal cu suprafața în cauză. Indemnizația totală este egală cu suma sălilor de operație.

Mărimea alocației afectează în mod semnificativ costul de fabricație a unei piese. O alocație supraestimată crește costurile cu forța de muncă, consumul de material, scule de tăiere și electricitate. Alocația subestimată necesită utilizarea unor metode mai costisitoare de obținere a piesei de prelucrat, complică instalarea piesei de prelucrat pe mașină și necesită o calificare superioară a lucrătorului.

Orez. 3.1. Toleranțe, suprapuneri și dimensiuni ale carcasei rulmentului (a), dopuri (b)și arborele (v):

A zag, B zag, V zag, D zag D "zag, D" zag - dimensiunile originale ale piesei de prelucrat; A copii, B copii, V copii, D "copii, D" copii - dimensiunile piesei finite; D 1 , D 2 , D "1, D" 1 - dimensiunile de lucru ale piesei de prelucrat

În plus, este adesea cauza defectelor de prelucrare. Prin urmare, stocul alocat trebuie să fie optim pentru condițiile de producție date.

Alocația optimă depinde de materialul, dimensiunea și configurația piesei de prelucrat, tipul piesei de prelucrat, deformarea piesei de prelucrat în timpul fabricării acesteia, grosimea stratului de suprafață defect și alți factori. Se știe, de exemplu, că piesele turnate din fier au un strat de suprafață defect care conține cochilii, incluziuni de nisip; forjarile obtinute prin forjare au scara; Piesele forjate la cald au un strat de suprafață decarburat.

Alocația optimă poate fi determinată prin metoda computațională și analitică, care este luată în considerare la cursul „Tehnologia ingineriei mecanice”. În unele cazuri (de exemplu, când tehnologia prelucrării mecanice nu a fost încă dezvoltată), permisele pentru prelucrarea diferitelor tipuri de piese sunt selectate conform standardelor și cărților de referință.

Stratul de metal efectiv îndepărtat în prima operațiune poate fluctua în limite largi, deoarece, pe lângă alocația de funcționare, este adesea necesară eliminarea suprapunerii.

Suprapune- acesta este un exces de metal pe suprafața piesei de prelucrat (peste alocație), datorită cerințelor tehnologice de simplificare a configurației piesei de prelucrat pentru a facilita condițiile de producere a acesteia. În cele mai multe cazuri, suprapunerea este îndepărtată prin prelucrare, mai rar rămâne în produs (pantele de ștanțare, razele de curbură crescute etc.).

În procesul de transformare a semifabricatului într-o piesă finită, dimensiunile sale capătă o serie de valori intermediare, care se numesc dimensiuni de operare.În fig. 3.1 pentru piese din diferite clase, sunt prezentate toleranțele, suprapunerile și dimensiunile de funcționare. Dimensiunile de funcționare sunt de obicei stabilite cu abateri: pentru arbori - în minus, pentru găuri - în plus.

MATERIALE DE CONSTRUCȚIE

Rolul unui material structural în procesul tehnologic de fabricare a pieselor de mașini este extrem de mare. Pe de o parte, materialul de construcție trebuie să asigure producția de semifabricate și piese cu cele mai mici costuri de producție. Ponderea costului materialelor în costul produselor de construcție de mașini este relativ mare (de exemplu, în construcția de mașini-unelte reprezintă 60% din costul total, în fabricarea de locomotive și vagoane - 70 ... 75 %) și tinde să crească. Pe de altă parte, alegerea corectă a materialului structural ar trebui să ofere pieselor proprietăți operaționale ridicate, durabilitate și întreținere.

Atunci când alegeți un material structural, este necesar să țineți cont de proprietățile sale operaționale, tehnologice și economice.

Proprietățile de performanță ale materialului trebuie să asigure detaliile îndeplinirii fiabile a funcţiilor lor. Din acest punct de vedere, alegerea acestuia se face pe baza calculelor, experimentelor sau experienței de operare a pieselor similare. Datele privind alegerea claselor de materiale pentru fabricarea pieselor care funcționează în anumite condiții sunt de obicei date în cărțile de referință.

Proprietăți tehnologice(fluiditate, capacitate de deformare plastică, sudabilitate) este un factor important care determină posibilitatea și eficiența prelucrării unui anumit material prin metoda tehnologică selectată. Atunci când proiectează o piesă, proiectantul trebuie să-și imagineze de la bun început cum va fi fabricată, începând de la primirea piesei de prelucrat și terminând cu finisarea.

Proprietățile tehnologice ale materialului pot determina în avans tehnologia ulterioară pentru fabricarea semifabricatelor. De exemplu, dacă patul mașinii este din fontă gri, atunci piesa de prelucrat poate fi obținută numai prin turnare. Fonta nu poate fi tratată sub presiune. Practic nu sudează (cel puțin atunci când se creează noi structuri) și aproape că nu permite repararea prin suprafață. Taglele turnate de paturi necesită o prelucrare suplimentară (îmbătrânire naturală, recoacere la temperatură scăzută etc.) pentru a le stabiliza forma și dimensiunile.

Eficiență economică materialul de construcție utilizat poate fi estimat după costul și deficitul său. Eficiența economică a unui material structural nu trebuie redusă la costul său scăzut. Alegerea materialului este influențată semnificativ de rentabilitatea metodelor de fabricare a semifabricatelor și de prelucrarea ulterioară a acestora, care este determinată de proprietățile tehnologice ale acestui material. Mai mult, pentru trendul curent pentru a utiliza din ce în ce mai multe materiale de înaltă calitate și, prin urmare, mai scumpe, este necesar să se țină seama de modul în care utilizarea lor va afecta reducerea masei și a costului piesei în ansamblu și va crește durata de viață și mentenabilitatea acesteia.

CALITATEA PLATELOR

Calitatea produselor industriale este un ansamblu de proprietăți care determină adecvarea acestuia pentru a satisface anumite nevoi în conformitate cu scopul său. Unii dintre cei mai importanți indicatori ai calității mașinilor sunt:

1) operațional, care determină nivelul tehnic al mașinii (perfecțiunea sa), fiabilitatea, estetica și alte caracteristici ale acesteia;

2) producție și tehnologic, care caracterizează în principal fabricabilitatea proiectării mașinii și a elementelor acesteia;

3) economic, care caracterizează costul de fabricație, operare și reparare a mașinii.

Calitatea piesei de prelucrat în cele mai multe cazuri este evaluată de precizia acesteia și de calitatea stratului de suprafață.

Piese de prelucrat de precizie

Sub precizia piesei de prelucrat respectarea acestuia cu cerințele desenului și condițiile tehnice pentru fabricarea sa se înțelege. Se numește abaterea piesei reale de la cerințele desenului (sau standardului). eroare. Erorile sunt inevitabile în toate etapele de fabricație a piesei de prelucrat, prin urmare este aproape imposibil să se realizeze o piesă de prelucrat absolut precisă.

Precizia pieselor de prelucrat este caracterizată atât de proprietăți geometrice (abateri de formă și dimensiune), cât și de proprietăți fizice și mecanice (de exemplu, rezistență, duritate, elasticitate, conductivitate electrică etc.). Prima grupă de indicatori a fost studiată în cadrul cursului „Interschimbabilitate, standardizare și măsurători tehnice”. A doua grupă este asigurată de alegerea corectă a materialului și stabilitatea tehnologiei de fabricare a taglelor.

Pentru fiecare metodă de fabricare a semifabricatelor se face o distincție între precizia realizabilă și cea economică. Acuratețea care poate fi atinsă cu un anumit tip de producție de către un muncitor cu înaltă calificare în cele mai favorabile condiții se numește realizabil. Acuratețe economică realizat cu această metodă tehnologică în condiţii normale de producţie. Atunci când proiectează procese tehnologice, un tehnolog ar trebui să se concentreze pe acuratețea economică medie.

Calitatea stratului de suprafață al pieselor de prelucrat

Calitatea stratului de suprafață al pieselor de prelucrat este o combinație a tuturor proprietăților de serviciu ale stratului de suprafață al unui material ca urmare a expunerii la unul sau mai multe procese tehnologice aplicate succesiv. Stratul de suprafață al piesei de prelucrat este diferit calitativ de materialul miezului piesei de prelucrat.

Calitatea stratului de suprafață este caracterizată de două grupuri de parametri: geometric(ondulare, rugozitate, submicro - neregularități) și fizice si mecanice(compoziția chimică; micro-structură; microduritate; mărimea, semnul și adâncimea de propagare a tensiunilor reziduale etc.).

Calitatea stratului de suprafață este determinată de proprietățile materialului și de tehnologia de fabricație a piesei de prelucrat. De exemplu, după ștanțarea la cald, va exista zgură pe suprafața piesei de prelucrat. Rugozitatea suprafeței piesei de prelucrat obținută prin ștanțare la rece este semnificativ mai mică decât cea a piesei de prelucrat obținută prin ștanțare la cald, dar stratul său de suprafață este călit prin lucru. Dacă piesa de prelucrat a suferit un tratament chimico-termic, stratul său de suprafață are o compoziție chimică și o structură diferită de cea a bazei.

Parametrii geometrici ai calității stratului de suprafață și precizia piesei de prelucrat într-un anumit sens sunt interrelaționați. De exemplu, dacă o piesă de prelucrat este obținută prin turnare în forme de nisip, atunci denivelările micro și macro nu permit obținerea unei precizii dimensionale ridicate. Alegând tipul piesei de prelucrat și tehnologia producerii acesteia, este necesar să se cunoască acuratețea și calitatea stratului de suprafață al piesei de prelucrat, care poate fi obținută în acest caz.

TEHNOLOGIA PLATINELOR

Concepte de bază de fabricabilitate

Fabricabilitatea designului produsului, conform GOST 14.205 - 83,este un set de proprietăți ale unei structuri care determină adaptabilitatea acesteia pentru a atinge costuri optime în producție, operare și reparare pentru indicatorii de calitate, volumul de producție și condițiile de lucru specificați. Testarea de fabricabilitate este obligatorie în toate etapele dezvoltării produsului.

Problemele de fabricabilitate trebuie rezolvate într-o manieră cuprinzătoare, începând cu etapa de proiectare a piesei de prelucrat și alegerea metodei de fabricare a acesteia și terminând cu procesul de prelucrare și asamblare a întregului produs. Piesa de prelucrat prelucrată pentru fabricabilitate nu ar trebui să complice prelucrarea ulterioară. Fabricabilitatea, de regulă, este stabilită în faza de proiectare, prin urmare, proiectantului este necesar un nivel înalt de pregătire tehnologică.

Fabricabilitatea este un concept relativ. Designul unei piese de prelucrat poate fi avansat tehnologic pentru un anumit tip de producție și complet netehnologic pentru altul. Fabricabilitatea depinde și de capacitati de productie a întreprinderii (plantului) dată. Dezvoltarea bazei de producție a întreprinderii (de exemplu, introducerea de mașini CNC, echipamente automate) modifică cerințele de fabricabilitate.

Sunt stabilite procedura și regulile de asigurare a fabricabilității standardele de stat... Tendințele moderne sunt că dezvoltarea unei structuri pentru fabricabilitate se deplasează din ce în ce mai mult la stadiul de dezvoltare a documentației de proiectare. Acest lucru necesită cooperare comercială și creativă a designerilor și tehnologilor, atât la alegerea tipului de piese de prelucrat, cât și la dezvoltarea unei tehnologii pentru prelucrarea sa ulterioară.

Indicatori de fabricabilitate

Indicatorii de fabricabilitate sunt de două tipuri: calitativi și cantitativi.

Evaluare calitativă("Bine - rău", "acceptabil - inacceptabil") se obține prin compararea a două sau mai multe variante de spații. Criteriul în acest caz este datele de referință și experiența tehnologului și proiectantului. De obicei, o astfel de evaluare este efectuată în etapa de proiectare preliminară și precede întotdeauna o evaluare cantitativă.

Indicatori cantitativi fac posibilă evaluarea obiectivă și destul de exactă a fabricabilității structurilor comparate. Alegerea indicatorilor depinde de scopul piesei (piesei de prelucrat), de tipul de producție și de condițiile de funcționare. Pentru fiecare detaliu își aleg proprii, cei mai caracteristici indicatori. În ceea ce privește piesele de prelucrat, de cele mai multe ori intensitatea forței de muncă de fabricație, costul tehnologic și rata de utilizare a metalului sunt utilizate ca indicatori ai fabricabilității.

Intensitatea muncii la fabricarea piesei de prelucrat reprezintă timpul total petrecut pentru producerea unui semifabricat pentru toate operațiunile tehnologice. Componentele normelor de timp pentru efectuarea lucrărilor la operațiuni individuale sunt date în cărțile de referință corespunzătoare.

În primele etape de proiectare, ei folosesc metode aproximative de evaluare a complexității. De exemplu, prin „metoda greutății”, intensitatea muncii este evaluată prin intensitatea muncii unei piese de prelucrat tipice, similare ca formă, precizie și tehnologie de fabricație:

T NS

=

T tip de

(3.1)

(3.1)

unde T PR, Ttyp este intensitatea muncii a pieselor de prelucrat proiectate corespunzător și tipice; G pr, G tip - masa pieselor proiectate și, respectiv, tipice.

Pentru a evalua fabricabilitatea, se folosește și raportul dintre intensitatea muncii de prelucrare și intensitatea muncii de obținere a piesei de prelucrat T fur / T zag - Cu cât acest raport este mai mic, cu atât piesa de prelucrat este mai avansată tehnologic (volumul de prelucrare scade). Raportul blană T / T zag depinde și de tipul de producție (pentru o singură producție este maxim).

Costul de producție tehnologic este utilizat pentru a selecta cea mai bună variantă a piesei de prelucrat în condițiile unei singure metode de producție (atelier, fabrică). V vedere generala pe de o parte, constă din următoarele elemente:

CU T . d = M +Z+ Și și. 0 + CU despre , (3.2)

unde M este costul materialelor de bază consumabile, ruble / bucată; Z - salariu muncitori de producție, p. / bucată; Si n. 0 - compensarea uzurii sculelor, ruble / bucată; С 0b - costuri asociate cu întreținerea și funcționarea echipamentelor în timpul fabricării unei piese, ruble / bucată.

Toate elementele de cost sunt interconectate. De exemplu, o modificare a tipului de achiziție determină o modificare a costurilor de prelucrare. O modificare a materialului structural poate determina o modificare a nomenclaturii echipamentelor tehnologice. Dintre variantele comparate, alege-o pe cea pentru care costul tehnologic este minim, indiferent de componentele individuale.

Rata de utilizare a metalului este o cantitate adimensională determinată de raportul dintre masa produsului și masa metalului consumat:

LA lor = G d / G p , (3.3)

Unde G d este masa piesei finite; G P - masa întregului metal consumat, inclusiv masa sprues, flash, sol, deșeuri etc.

Distinge coeficient După secol randamentul metalului, potrivite în magazinele de achiziții și coeficient de precizie a greutății După secol:

LA în. d = G 3 / G p , (3.4)

unde G 3 este masa piesei de prelucrat;

LA în. d = G d / G s . (3.5)

Toate celelalte lucruri fiind egale, valorile mari ale lui K im sunt mai avantajoase. Pentru a evalua efectul fabricabilității piesei de prelucrat asupra ratei de utilizare a metalului, trebuie reținut că

LA lor = LA în. d LA în t . (3.6)

Asigurarea fabricabilității semifabricatelor în faza de proiectare

Sarcina de a asigura fabricabilitatea semifabricatelor ar trebui rezolvată ținând cont de interacțiunea tuturor serviciilor fabricii (designeri, tehnologi, muncitori aprovizionare tehnică etc.) şi specifice conditii de lucru(disponibilitatea anumitor echipamente, materiale, zone la uzină). Modalitățile de îmbunătățire a producției depind în mare măsură de tipul de producție, dimensiunea lotului, tipul piesei de prelucrat și alți factori. Prin urmare, mai jos sunt doar câteva recomandări pentru îmbunătățirea fabricabilității pieselor de prelucrat.

Orez. 3.2. Ac de păr realizat prin tăiere (A)și rostogolire (b)

Orez. 3.3. Exemple de reducere a volumului de prelucrare prin reducerea lungimii suprafețelor prelucrate (A)și reducerea numărului acestora (b)

Orez. 3.3. Exemple de reducere a volumului de prelucrare prin reducerea lungimii suprafețelor prelucrate (A)și reducerea numărului acestora (b)

1. Este de dorit ca contururile piesei de prelucrat să fie o combinație a celor mai simple forme geometrice.

2. Forma și dimensiunile elementelor individuale ale piesei de prelucrat (fileuri, pante etc.) trebuie să fie unificate.

3. Precizia dimensională și rugozitatea suprafețelor pieselor de prelucrat trebuie să fie justificate economic.

4. Este recomandabil să se maximizeze utilizarea metodelor de obținere a semifabricatelor care nu necesită îndepărtarea ulterioară a așchiilor (Fig. 3.2).

5. Dacă nu se poate face fără prelucrare, este necesar să se străduiască să o reducă pe cât posibil prin reducerea numărului și lungimii suprafețelor tratate (Fig. 3.3).

6. Proiectarea piesei ar trebui să permită posibilitatea fabricării acesteia ca un compozit din două sau mai multe piese (Fig. 3.4).

Orez. 3.4. Design dintr-o singură piesă (a) și compozit (b) Detalii

Întrebări de control

1. Ce este un gol? Cum sunt clasificate spatele?

2. Ce este suprapunerea și alocația; în ce cazuri sunt repartizate și cum sunt determinate?

3. Cum afectează materialul alegerea metodei de obținere a piesei de prelucrat? Aduce

4. Ce tipuri de indicatori caracterizează calitatea piesei de prelucrat?

5. Ce este precizia realizabilă și economică a piesei de prelucrat? Cum afectează precizia specificată costul piesei de prelucrat și al piesei finite?

6. Ce se înțelege prin calitatea stratului de suprafață al piesei de prelucrat și ce factori o afectează?

7. Ce se înțelege prin fabricabilitatea piesei de prelucrat și ce indicatori este aceasta

estimat?

8. Cum este asigurată fabricabilitatea semifabricatelor în faza de proiectare?

Cursul 4." Alegerea metodei de obținere a semifabricatelor. Capacitățile tehnologice ale principalelor metode de obținere a semifabricatelor. Principii de bază pentru alegerea unei metode de obținere a semifabricatelor”.

Principalele metode de producere a semifabricatelor sunt turnarea, formarea, sudarea. Metoda de obținere a unei anumite piese de prelucrat depinde de scopul de serviciu al piesei și de cerințele pentru aceasta, de configurația și dimensiunile acesteia, de tipul de material structural, de tipul de producție și de alți factori.

Casting obțineți piese de prelucrat de aproape orice dimensiune, atât configurație simplă, cât și foarte complexă. În acest caz, piesele turnate pot avea cavități interne complexe cu suprafețe curbate care se intersectează la unghiuri diferite. Precizia dimensională și calitatea suprafeței depind de metoda de turnare. Unele metode speciale de turnare (turnare prin injecție, turnare cu investiții) pot produce piese de prelucrat care necesită o prelucrare minimă.

Piesele turnate pot fi realizate din aproape toate metalele și aliajele. Proprietățile mecanice ale turnării depind în mare măsură de condițiile de cristalizare a metalului în matriță. În unele cazuri, în interiorul pereților se pot forma defecte (friabilitate prin contracție, porozitate, fisuri la cald și la rece), care se găsesc numai după prelucrarea brută când crusta de turnare este îndepărtată.

Formarea de metale obțineți profile pentru construcții de mașini, semifabricate forjate și ștanțate.

Profilele de constructii de masini sunt realizate prin laminare, presare, tragere. Aceste metode fac posibilă obținerea semifabricatelor aproape de piesa finită în secțiune transversală (rotunde, hexagonale, pătrate laminate; țevi sudate și fără sudură). Produsele sunt laminate la cald și calibrate. Profilul necesar pentru producerea piesei de prelucrat poate fi calibrat prin desen. La fabricarea pieselor din profile calibrate, este posibilă prelucrarea fără utilizarea unei scule cu lamă.

Forjarea este utilizată pentru a face semifabricate într-o producție unică. În producția de piese foarte mari și unice (cu o greutate de până la 200 ... 300 de tone) forjarea este singura metodă posibilă de formare. Ștanțarea vă permite să obțineți piese de prelucrat care sunt mai aproape în configurație de piesa finită (cu o greutate de până la 350 ... 500 kg). Cavitățile interioare ale pieselor forjate au o configurație mai simplă decât piesele turnate și sunt situate numai de-a lungul direcției de mișcare a corpului de lucru al ciocanului (presa). Precizia și calitatea semifabricatelor formate la rece nu sunt inferioare preciziei și calității pieselor turnate produse prin metode speciale de turnare.

Prin tratarea sub presiune, piesele de prelucrat sunt obținute din metale suficient de ductile. Proprietățile mecanice ale unor astfel de semifabricate sunt întotdeauna mai mari decât cele ale semifabricatelor turnate. Tratamentul sub presiune creează o macrostructură fibroasă a metalului, care trebuie luată în considerare la dezvoltarea tehnologiei de proiectare și fabricare a piesei de prelucrat. De exemplu, la o roată dințată din oțel laminat (Fig. 4.1, a), direcția fibrelor nu contribuie la creșterea rezistenței dinților. La fabricarea unui semifabricat prin ștanțare dintr-o bandă (Figura 4.1.6) sau răsturnare dintr-o bară (Figura 4.1, c), se poate obține o aranjare mai favorabilă a fibrelor

Orez. 4.1. Macrostructura roților dințate realizată:

A- din închiriere; b- ștanțare din bandă; v- supărare de la bar;

1 - favorabile şi 2 - dispunerea nefavorabilă a fibrelor

Piese de prelucrat sudate face căi diferite sudare - de la arc electric la electrozgură. În unele cazuri, sudarea simplifică fabricarea unei piese de prelucrat, în special a unei configurații complexe. Punctul slab al piesei de prelucrat sudate este sudarea sau zona afectată de căldură. De regulă, rezistența lor este mai mică decât cea a metalului de bază. În plus, proiectarea necorespunzătoare a piesei de prelucrat sau tehnologia de sudare poate duce la defecte (deformare, porozitate, tensiuni interne) care sunt greu de corectat prin prelucrare.

Spaturi combinate configurațiile complexe dau un efect economic semnificativ în fabricarea elementelor piesei de prelucrat prin ștanțare, turnare, laminare, urmată de îmbinarea lor prin sudare. Seboturile combinate sunt folosite la fabricarea de mari arborii cotit, pat de utilaje de forjare, cadre de mașini de construcții etc.

Promit că primesc în prezent piese de prelucrat din materiale plastice și pulbere. O trăsătură caracteristică a unor astfel de semifabricate este că pot corespunde ca formă și dimensiune cu forma și dimensiunile pieselor finite și necesită doar o prelucrare minoră, cel mai adesea finisare.

Principii de bază pentru alegerea unei metode de obținere a semifabricatelor

Aceeași parte poate fi făcută din semifabricate obținute în moduri diferite. Unul dintre principiile fundamentale ale alegerii unei piese de prelucrat este concentrarea pe o metodă de fabricație care să o asigure cât mai aproape de piesa finită. În acest caz, consumul de metal, cantitatea de prelucrare și ciclul de producție de fabricare a piesei sunt reduse semnificativ. Totuși, în același timp, în producția de achiziții, costurile echipamentelor și sculelor tehnologice, repararea și întreținerea acestora sunt în creștere. Prin urmare, atunci când alegeți o metodă de obținere a unei piese de prelucrat, trebuie efectuată o analiză tehnică și economică a două etape de producție - semifabricat și prelucrare.

Dezvoltarea proceselor tehnologice pentru fabricarea semifabricatelor trebuie efectuată pe baza principiilor tehnice și economice. În conformitate cu principiul tehnic, procesul tehnologic selectat trebuie să asigure pe deplin îndeplinirea tuturor cerințelor desenului și specificațiilor tehnice pentru piesa de prelucrat. În conformitate cu principiul economic, producția semifabricatului trebuie efectuată cu costuri de producție minime.

Dintre câteva opțiuni posibile pentru procesul tehnologic, toate celelalte fiind egale, se alege cea mai economică, cu egală eficiență - cea mai productivă. Dacă se pun sarcini speciale, de exemplu, eliberarea urgentă a unui produs important, alți factori pot fi decisivi (productivitate mai mare, timp minim de pregătire etc.).

Factori care determină alegerea metodei de obținere a semifabricatelor

Forma și dimensiunile piesei de prelucrat

Cele mai complexe piese de prelucrat în configurație pot fi realizate prin diferite metode de turnare. Turnarea cu nisip și turnarea cu investiții fac posibilă obținerea de piese de prelucrat de forme complexe cu diferite cavități și găuri. În același timp, unele metode de turnare (de exemplu, turnarea prin injecție) propun anumite restricții privind forma turnării și condițiile pentru fabricarea acesteia.

Blankurile obținute prin ștanțare ar trebui să aibă o formă mai simplă. Producția de găuri și cavități prin ștanțare este în unele cazuri dificilă, iar utilizarea suprapunerilor crește dramatic volumul prelucrărilor ulterioare.

Pentru piesele care au o configurație simplă, adesea se rulează un semifabricat (tije, țevi etc.). Deși în acest caz volumul de prelucrare crește, o astfel de țagle poate fi destul de economică datorită costului scăzut al laminarii, absenței aproape completă a operațiunilor pregătitoare și posibilității de automatizare a procesului de prelucrare.

Pentru turnare și forjare, dimensiunea piesei de prelucrat este practic nelimitată. Adesea, parametrul limitativ în acest caz este anumite dimensiuni minime (de exemplu, grosimea minimă a peretelui turnării, masa minimă a forjării). Ștanțarea și majoritatea metodelor speciale de turnare limitează greutatea piesei de prelucrat la câteva zeci sau sute de kilograme.

Forma (grupul de complexitate) și dimensiunile (greutatea) pieselor turnate și forjate afectează costul acestora. În plus, masa piesei de prelucrat are un efect mai activ, deoarece este asociată cu costurile echipamentelor, sculelor, încălzirii etc. O reducere semnificativă a costului de producție a pieselor turnate și ștanțate are loc cu o creștere a greutății acestora de la 2. până la 30 kg.

Precizia și calitatea necesară a stratului de suprafață al pieselor de prelucrat

Precizia necesară a formelor geometrice și a dimensiunilor pieselor de prelucrat afectează semnificativ costul acestora. Cu cât sunt mai mari cerințele pentru precizia piesei turnate, ștanțate și alte semifabricate, cu atât costul fabricării acestora este mai mare. Acest lucru este determinat în principal de o creștere a costului echipamentelor de formare (modele, ștampile, matrițe), o scădere a alocației pentru uzura acestuia, utilizarea de echipamente cu parametri de precizie mai mari (și, prin urmare, mai scumpe) și o creștere in costul intretinerii si functionarii acestuia. În prețurile cu ridicata pentru semifabricate, această creștere a prețului este exprimată ca suprataxe la prețul de bază. Indemnizațiile pentru piese turnate sunt de 3 ... 6%, pentru ștanțare - 5 ... 15%.

Calitatea stratului de suprafață al piesei de prelucrat afectează posibilitatea prelucrării sale ulterioare și proprietățile de performanță ale piesei (de exemplu, rezistența la oboseală, rezistența la uzură). Este format în aproape toate etapele de fabricație a piesei de prelucrat. Procesul tehnologic determină nu numai microgeometria suprafeței, ci și proprietățile fizice și mecanice ale stratului de suprafață.

Ca exemplu, comparați turnarea cu nisip și semifabricatele turnate prin injecție. În primul caz, se obține o suprafață rugoasă, imprecisă. La prelucrarea unei astfel de piese de prelucrat prin tăiere, apare o sarcină neuniformă asupra frezei, care, la rândul său, reduce precizia de prelucrare. Acest lucru este evident mai ales la prelucrarea suprafețelor interne.

În cel de-al doilea caz, suprafața piesei de prelucrat are o înălțime scăzută a microrugozităților, dar din cauza vitezei ridicate de răcire și a lipsei de conformare a formei, se creează tensiuni de tracțiune reziduale în stratul de suprafață al metalului. Acesta din urmă poate duce la deformarea turnării și la fisuri. Uneori, tensiunile reziduale nu sunt detectate imediat, ci în timpul prelucrării ulterioare. Îndepărtarea unui strat de metal de pe suprafață perturbă echilibrul tensiunilor și duce la deformarea piesei finite.

Proprietățile tehnologice ale materialului piesei de prelucrat

Fiecare metodă de producție a semifabricatelor necesită un anumit set de proprietăți tehnologice din material. Prin urmare, materialul impune adesea restricții cu privire la alegerea metodei de obținere a piesei de prelucrat. Deci, fonta cenușie are proprietăți excelente de turnare, dar nu este forjată. Aliajele de titan au proprietăți anticorozive ridicate, dar este foarte dificil să se obțină din ele piese turnate sau forjate.

Proprietățile tehnologice afectează costul de producție al semifabricatelor. De exemplu, trecerea de la fontă la oțel în fabricarea turnării crește costul turnării (excluzând costul materialului) cu 20 ... 30%. Utilizarea oțelurilor aliate și cu conținut ridicat de carbon în producția de semifabricate prin ștanțare crește costul fabricării acestora cu 5 ... 7%.

Dacă piesele din același material sunt obținute prin metode diferite (turnare, tratament sub presiune, sudare), atunci acestea vor avea proprietăți neidentice, deoarece în procesul de fabricație proprietățile materialului piesei de prelucrat se schimbă. Deci, metalul turnat se caracterizează printr-o dimensiune relativ mare a granulelor, eterogenitate compoziție chimicăşi proprietăţi mecanice asupra secţiunii turnării, prezenţa „tensiunilor reziduale etc. Metalul după tratarea sub presiune are o structură cu granulaţie fină, o anumită direcţionalitate a boabelor (fibroase). După tratarea cu presiune la rece are loc călirea prin muncă. Metalul laminat la rece este mai rezistent decât metalul turnat de 1,5 ... 3,0 ori. Deformarea plastică a metalului duce la anizotropia proprietăților: rezistența de-a lungul fibrelor este cu aproximativ 10 ... 15% mai mare decât în direcția transversală.

Sudarea duce la crearea de structuri eterogene în sudarea în sine și în zona afectată de căldură. Neomogenitatea depinde de metoda și modul de sudare. Cele mai dramatice diferențe în proprietățile sudurii se obțin cu sudarea manuală cu arc. Zgura electrică și sudarea automată cu arc oferă cea mai înaltă calitate și o cusătură uniformă.

Program de lansare a produsului

Programul de lansare a produsului, adică numărul de produse produse într-o anumită perioadă de timp (de obicei un an), este unul dintre cei mai importanți factori care determină alegerea metodei de producere a semifabricatelor. Influența sa pentru fiecare proces tehnologic poate fi urmărită cu ușurință în funcție de prețul de cost al unei piese de prelucrat:

CU zag = a + b / P (4.1)

sau lot de producție:

CU = A N +b, (4.2)

Unde A- costurile curente (costul materialelor consumabile, salariile muncitorilor principali, costurile de exploatare ale echipamentelor și sculelor etc.); b - costuri unice (pentru echipamente, unelte, amortizarea și repararea acestora); P este dimensiunea lotului de producție, buc.

Evident, creșterea dimensiunii lotului duce la o scădere a costului țaglei. Cu toate acestea, această reducere a costurilor nu este clară. Cu o creștere a lotului de producție peste valoarea lui P i se impune introducerea de echipamente suplimentare si echipamente tehnologice. În acest caz, dependența prețului de cost de mărimea lotului capătă un caracter mai complex (în trepte) (Fig. 4.2).

Orez. 4.2. Dependența prețului de cost dintr-un lot de semifabricate (1) și un gol (2) din dimensiunea lotului de producție P:

P 1, P 2 - valori critice ale dimensiunilor lotului

Orez. 4.3. Comparația prețului de cost С al proceselor tehnologice de fabricare a taglelor (opțiuni 1 i 2) cîn funcţie de mărimea lotului de producţie

Compararea a două (sau mai multe) variante de procese tehnologice pentru fabricarea semifabricatelor poate fi realizată grafic (Fig. 4.3). Punctul de intersecție oferă un lot critic de producție Pk, care separă zonele de aplicare rațională a unui anumit proces tehnologic.

Programul de eliberare vă permite, de asemenea, să determinați limitele fezabile din punct de vedere economic ale aplicării diferitelor metode de obținere a semifabricatelor (Fig. 4.4).

Orez. 4.4. Lesa (A)și dependența costului piesei de prelucrat de metoda de fabricare a acesteia și de dimensiunea lotului de producție (b)

Capabilitățile de producție ale întreprinderii

La organizarea producției unui nou tip de semifabricate, pe lângă dezvoltarea proceselor tehnologice, este necesar să se stabilească necesitatea de noi echipamente, facilități de producție, legături de cooperare, furnizarea de materiale suplimentare, electricitate, apă etc. - analiză economică.

Atunci când proiectați un proces tehnologic pentru o întreprindere care operează, acesta ar trebui să fie asociat cu capacitățile acestei întreprinderi. Pentru a face acest lucru, este necesar să aveți informații despre tipul și cantitatea de echipamente disponibile, zonele de producție, capacitățile bazei de reparații, serviciile auxiliare etc.

Mulți dintre factorii menționați mai sus sunt interdependenți. De exemplu, introducerea turnării în matrițe metalice (chill mold) poate reduce semnificativ nevoia de spațiu de producție în turnătorie (se reduc dimensiunile de gabarit ale mașinilor, se reduce consumul de materiale de turnare etc.). Dar, pe de altă parte, fabricarea și repararea matrițelor de răcire necesită costuri suplimentare în atelierele de scule și reparații.

Prezența și nivelul calificărilor lucrătorilor și inginerilor la întreprindere au, de asemenea, o anumită influență asupra alegerii metodei de fabricare a piesei de prelucrat. Cu cât sunt mai mici calificările muncitorilor și cu cât programul de producție este mai mare, cu atât este mai detaliată necesară elaborarea documentației tehnologice, cu atât este mai mare sarcina asupra serviciilor tehnologice ale întreprinderii și cu atât cerințele pentru calificările inginerilor și tehnicienilor sunt mai mari.

Durata pregătirii tehnologice a producției

În procesul de pregătire tehnologică a producției se rezolvă următoarele sarcini: proiectare tehnologică - dezvoltarea proceselor tehnologice, hărți de traseu etc.; raţionare - calcule ale intensităţii forţei de muncă a operaţiilor şi consumului de material al pieselor; proiectarea si producerea echipamentelor principale si auxiliare si a echipamentelor tehnologice.

Complexitatea perioadei de pregătire tehnologică a producției este că toate lucrările trebuie efectuate în cel mai scurt timp posibil, cu o intensitate și un cost minim de muncă. O prelungire a perioadei de pre-producție poate duce la învechirea produsului, la scăderea productivității capitalului etc. De aceea, este recomandabil să începeți pregătirea chiar și în timpul proiectării produsului.

Durata și volumul pregătirii tehnologice a producției este determinată de complexitatea produsului fabricat, de natura proceselor tehnologice aplicate și de tipul de producție. Cu cât numărul și complexitatea echipamentului folosit este mai mare, cu atât volumul și durata pregătirii sunt mai mari. În condiții de producție în masă și în serie, pregătirea tehnologică se realizează în detaliu. Într-o producție la comandă, pregătirea tehnologică se limitează la dezvoltarea datelor minime necesare producției. Detalierea acestora este încredințată serviciilor tehnologice ale magazinului. În unele cazuri (de exemplu, pentru a elimina „gâturile de sticlă” în producție), pentru a reduce perioada de pregătire, se alege o astfel de metodă de producție a semifabricatelor, care necesită costuri minime pentru producția de echipamente, unelte și echipamente necesare pentru implementarea acestui proces tehnologic.

PROCEDURA PENTRU ALEGEREA METODEI DE PRODUCERE A PLATELOR

În prima etapă, sunt analizate cu atenție desenele detaliate și de asamblare ale produsului, relația elementelor structurale în timpul asamblarii, exploatării și reparațiilor. Analiza este însoțită de o evaluare critică a desenelor în ceea ce privește fabricabilitatea și valabilitatea cerințelor tehnice. Toate deficiențele identificate sunt corectate împreună cu dezvoltatorul de design.

Apoi, pe baza programului de producție dat, configurația și dimensiunile principalelor părți și ansambluri, precum și capacitățile de producție ale întreprinderii, se stabilește tipul și natura viitorului proces de producție (singur, în serie sau în masă; grup). sau debit).

În conformitate cu proiectarea piesei și cerințele tehnice, se stabilesc principalii factori care determină alegerea tipului piesei de prelucrat și a tehnologiei pentru fabricarea acesteia. Este recomandabil să aranjați factorii în ordinea descrescătoare a importanței lor.

Analizând gradul de influență a factorilor discutați mai sus, se selectează unul sau mai multe procese tehnologice care asigură producerea semifabricatelor de calitatea cerută. În același timp, se verifică și posibilitatea utilizării spațiilor combinate. În etapa preliminară a alegerii metodei optime pentru obținerea semifabricatelor, puteți utiliza așa-numita matricea de influență a factorilor(Tabelul 4.1). Fiecare factor este evaluat în el „plus - minus” sau folosind coeficientul de greutate specifică (de la 0 la 1). Cea mai bună metodă este considerată a fi cea care a obținut cel mai mare număr de plusuri sau cea mai mare cantitate de coeficienți.

1. Tipuri și forme de producție și metode de organizare a pregătirii acesteia

1.1 Tipuri de producție

În inginerie mecanică, există trei tipuri principale: de masă, de serie și individual. Apartenența producției la un tip sau altul este determinată de gradul de specializare a locurilor de muncă, de nomenclatura instalațiilor de producție și de forma deplasării acestor obiecte între locuri de muncă.

Gradul de specializare a locurilor de muncă se caracterizează prin coeficientul de consolidare a operațiunilor, care se înțelege ca numărul de operațiuni diferite efectuate la un loc de muncă în cursul lunii:

K Z.O,=O/R, (1.1)

Unde O- numărul de operațiuni diverse efectuate la locurile de muncă ale șantierului sau atelierului în cursul lunii;

R- numarul de locuri de munca pe site sau in magazin.

Dacă locului de muncă este atribuită o singură operație, indiferent de sarcina acestuia, atunci K Z.O.= 1, care corespunde producției de masă. La 1< KZ.o,< 10 производство является крупносерийным, при 10 < KZ.o< 20 - среднесерийным, при 20 < KZ.o< 40 - мелкосерийным, при KZ.o> 40 - singur.

Exemplu. Pe șantierul a 15 locuri de muncă în cursul lunii la 1, 2, 3, 7, 10 și 13 locuri de muncă a fost efectuată o operațiune; pe 4, 5 și 12 - câte două; pe 6, 8, 9 și 11 - câte trei și pe 14 și 15 - câte patru.

De aici

În consecință, producția la șantier este la scară largă.

Productie in masa caracterizat prin producția continuă a unei game limitate de produse în locuri de muncă înalt specializate. Un produs este un produs al etapei finale de producție. Producția de masă vă permite să mecanizați și să automatizați întregul proces tehnologic și să îl organizați mai economic.

Caracteristicile tehnice ale diferitelor tipuri de producție de țagle

|

Trăsătură caracteristică |

Productie |

||

|

|

singur |

serial |

masiv |

|

Repetabilitate de loturi (loturi) |

Absent |

Periodic |

Producția continuă a acelorași semifabricate |

|

Echipamente tehnologice |

universal |

Universal, parțial specializat și special |

Utilizarea pe scară largă a echipamentelor speciale și a liniilor automate |

|

Gadget-uri |

În mare parte versatil |

Special, reconfigurabil |

Speciale, adesea legate organic de echipamente |

|

Instrument |

În mare parte versatil |

Versatil și special |

În mare parte speciale |

|

Calificarea lucrătorilor |

Variat |

Scăzut (în prezența militarilor cu înaltă calificare) |

|

|

Cost redus al piesei finite |

Cel mai scăzut |

||

Productie in masa caracterizată prin fabricarea unei game limitate de produse în loturi (serie), repetate la intervale regulate, și o specializare largă a locurilor de muncă. Împărțirea producției de serie în loturi mari, medii și mici este condiționată, deoarece în diferite ramuri ale ingineriei mecanice cu același număr de produse fabricate într-un lot, dar cu o diferență semnificativă în dimensiunea, complexitatea și intensitatea muncii, producția poate fi atribuită diferitelor tipuri. În ceea ce privește mecanizarea și automatizarea, producția pe scară largă se apropie de producția de masă, iar producția la scară mică se apropie de una singură.

Producție unică Se remarcă prin fabricarea în cantități unice a unei game largi de produse nerepetitive sau repetitive la intervale de timp nedeterminate la locurile de muncă care nu au o specializare specifică (cu excepția celor profesionale). În producția unică, un procent semnificativ din operațiunile tehnologice sunt efectuate manual.

Caracteristicile tehnice ale diferitelor tipuri de producție de semifabricate în funcție de principalele caracteristici sunt prezentate în tabel. 1.1. O creștere a gradului de specializare a locurilor de muncă, mișcarea continuă și directă a instalațiilor de producție prin acestea, adică tranziția de la un singur la producția de serie și de la producția de serie la producția de masă, permite o utilizare mai largă a echipamentelor speciale și a echipamentelor tehnologice, progresivă procese tehnologice, metode avansate de organizare a muncii și în cele din urmă - pentru a crește productivitatea muncii, a reduce costul de producție, a îmbunătăți calitatea acesteia.

1.2 Procese de fabricație și tehnologice

Conform GOST 14.004-83, totalitatea tuturor acțiunilor oamenilor și instrumentelor de producție necesare într-o anumită producție pentru fabricarea sau repararea produselor fabricate se numește proces de producție.În timpul procesului de producție, materialele și semifabricatele sunt transformate în produse finite care corespund acestora programare de serviciu... Procesul de producție cuprinde: pregătirea mijloacelor de producție și întreținerea locurilor de muncă; receptia si depozitarea materialelor si semifabricatelor; toate etapele de fabricație a pieselor de mașini; transport de materiale, semifabricate, piese, piese și produse finite, asamblare de piese și produse; controlul tehnic, testarea și certificarea produselor în toate etapele producției; demontarea unităților de asamblare și a produselor (dacă este necesar); fabricarea containerelor; ambalarea produselor finite si alte actiuni legate de fabricarea produselor manufacturate. Procesul de producție se desfășoară în spațiu și timp cu interacțiunea obiectelor de producție cu instrumentele de producție.

Se numește teritoriul necesar implementării procesului de producție zona de productie. Se numește timpul calendaristic necesar pentru implementarea unui proces de producție care se repetă periodic ciclu de producție.

Conform GOST 3.1109-82, o parte a procesului de producție care conține acțiuni vizate pentru a schimba starea subiectului muncii se numește proces tehnologic.În timpul implementării procesului tehnologic, are loc o modificare secvenţială a formei, dimensiunilor, proprietăţilor materialului sau semifabricatului în vederea obţinerii unui produs corespunzător celor specificate. cerinte tehnice... Procesul tehnologic are o structură proprie și se desfășoară la locurile de muncă.

Funcționare tehnologică- partea finită a procesului tehnologic, efectuată la un loc de muncă și care acoperă toate acțiunile secvențiale ale lucrătorului (sau un grup de lucrători) și echipamentele pentru fabricarea unei piese de prelucrat sau prelucrarea acesteia (una sau mai multe în același timp). Se numește partea din zona de producție a atelierului, pe care se află unul sau mai mulți executanți ai lucrărilor și unitatea de echipament sau o parte a transportorului pe care o deservesc, precum și sculele și articolele de producție. la locul de muncă. Producția modernă de produse de inginerie mecanică este de neconceput fără echipamente și scule tehnologice.

Echipamente tehnologice- sunt instrumente de producție, în care sunt plasate materiale sau semifabricate, mijloace de influențare a acestora și surse de energie pentru a efectua o anumită parte a procesului tehnologic. Exemple de echipamente de proces includ mașini de turnătorie, prese, mașini-unelte, cuptoare, băi de galvanizare, mașini de spălat și sortat, bancuri de testare, plăci de marcare etc. Echipamente tehnologice- acestea sunt instrumente de producție utilizate împreună cu echipamentele tehnologice și adăugate acestora pentru a efectua o anumită parte a procesului tehnologic. Exemple de scule sunt scule, matrițe, dispozitive de fixare, matrițe, calibre, modele, matrițe, cutii de miez etc.

Lansarea produselor în producție poate fi efectuată în mod continuu (pentru o lungă perioadă de timp) și o singură dată (copie unice și loturi). Un grup de semifabricate cu același nume și dimensiune standard, lansate în producție simultan sau continuu pentru o anumită perioadă de timp, se numește lot de producție. Procesele tehnologice din producția de masă și pe scară largă se caracterizează printr-un ciclu de producție. Ciclul de eliberare- acesta este intervalul de timp prin care se realizează periodic producția unei piese de prelucrat sau a unui produs cu o anumită denumire, dimensiune standard și design. Conceptul de „ciclu de eliberare” este utilizat pe scară largă în producția în masă și pe scară largă de semifabricate, unde există un nivel ridicat de mecanizare și automatizare a producției (echipamente speciale, transportoare etc.). Dacă piesa de prelucrat la o anumită întreprindere este produsul final de producție (de exemplu, la o fabrică de oțel), atunci în acest caz este un produs al acestei fabrici.

1.3 Principii, forme și metode de organizare a producției

Rezultatele producției și activității economice a întreprinderii, indicatorii economici ai activității sale: costul producției, profitul și rentabilitatea producției depind de organizarea corectă a procesului de producție. Principiul principal al organizării raționale a procesului de producție este specializarea.

Specializare- una dintre formele diviziunii muncii, care constă în faptul că întreprinderea în ansamblu și diviziunile sale individuale fabrică produse dintr-o gamă limitată. O reducere a gamei de produse fabricate la fiecare loc de muncă, loc, magazin și fabrică duce la o creștere a producției de produse cu același nume, la o îmbunătățire a indicatorilor economici prin utilizarea unor echipamente speciale și mai productive. , o crestere a gradului de mecanizare si automatizare a tuturor proceselor, precum si dobandirea deprinderilor de lucru de catre muncitori, imbunatatirea organizarii muncii, organizarea productiei continue etc.. Reducerea gamei de produse este facilitata de standardizare, normalizare. și unificarea produselor și a componentelor acestora.

În ceea ce privește producția de achiziție, principiul specializării poate fi urmărit cu ușurință pe fundalul diferitelor tipuri de producție. Deci, în condițiile unei singure producții în structura unei fabrici de mașini, se are în vedere cel mai adesea o turnătorie, în care, în diferite departamente la diverse echipamente obțineți semifabricate din fontă, oțel și aliaje neferoase. În condițiile producției în serie și în masă, structura fabricii poate avea ateliere independente separate: oțel, fier, turnare neferoasă. O mare concentrare a producției de semifabricate de același tip duce la crearea unor fabrici specializate în producția de semifabricate din anumite materiale, o anumită categorie de greutate, complexitate și alte caracteristici. Prin urmare, în țara noastră există fabrici de oțel, turnătorie de fier, forjare și ștanțare etc. Pentru construcția de mașini în Statele Unite, de exemplu, este caracteristic că încă din anii 50 ai secolului actual, producția de achiziții a fost în mare măsură separată. din asamblarea mecanică. Respectarea principiului specializării afectează semnificativ formele și metodele de organizare a proceselor tehnologice.

Forme şi metode de organizare a proceselor tehnologice depinde de ordinea stabilită efectuarea operațiunilor, amplasarea echipamentelor tehnologice, numărul de produse și direcția deplasării acestora în timpul producției. Există două forme de organizare a proceselor tehnologice: grup și flux.

Fundatia forma grupului organizarea productiei - gruparea semifabricatelor fabricate in functie de design omogen si caracteristici tehnologice. Se caracterizează prin unitatea echipamentelor tehnologice și specializarea locurilor de muncă.

Forma de flux caracterizată prin specializarea fiecărui loc de muncă, executarea coordonată și ritmată a tuturor operațiunilor procesului tehnologic pe baza ciclului de eliberare, amplasarea locurilor de muncă într-o succesiune corespunzătoare succesiunii operațiilor tehnologice. Producția în linie este realizată sub forma unei linii de producție. Liniile de producție, pe care piesele sunt realizate alternativ, în loturi, se numesc linii cu flux variabil. Sunt tipice pentru producția de serie și sunt utilizate la fabricarea pieselor de prelucrat similare structural, cu reajustări corespunzătoare ale echipamentelor și sculelor. Dacă pe linia de producție toate procesele sunt automatizate, atunci linia de producție se numește automată.

1.4

Conceptul de sistem unificat de pregătire tehnologică a producției

La începutul anilor șaptezeci ai acestui secol în țara noastră a fost creat Sistem unificat de pregătire tehnologică a producției(ECTPP). ESTPP este un sistem de organizare și conducere a pregătirii tehnologice a producției stabilit de standardele de stat, care prevede utilizarea pe scară largă a proceselor tehnologice standard progresive, echipamente și echipamente tehnologice standard, mijloace de mecanizare și automatizare a proceselor de producție, inginerie și tehnică și managerială. muncă.

Pregătirea tehnologică a producției(CCI) trebuie să asigure pregătirea tehnologică deplină a întreprinderii pentru a produce produse de cea mai înaltă categorie de calitate în conformitate cu indicatorii tehnici și economici specificați, adică cu costuri minime de muncă și materiale. Pregătirea tehnologică deplină este înțeleasă ca prezența la întreprindere a unui set complet de documentație tehnologică și echipamente tehnologice care asigură producția de produse. CCI include rezolvarea multor probleme care pot fi grupate în funcție de următoarele funcții principale: asigurarea fabricabilității designului produsului; dezvoltarea proceselor tehnologice; proiectarea și fabricarea echipamentelor tehnologice; organizarea si conducerea Camerei de Comert si Industrie.

Unul dintre locurile proeminente în ESTPP este proiectarea semifabricatelor și a proceselor tehnologice pentru producția lor.

1.5 Scopul și tendința de dezvoltare a producției de achiziții

Scopul principal al producției de semifabricate este de a oferi atelierelor de mecanică semifabricate de înaltă calitate.

În inginerie mecanică se folosesc piese de prelucrat, obținute prin turnare, tratare sub presiune, sudare, precum și din materiale plastice și pulbere (Tabelul 1.2). Producția modernă de semifabricate are capacitatea de a forma semifabricate cu cea mai complexă configurație și cele mai variate dimensiuni și precizie.

Structura aproximativă a producției de semifabricate în inginerie mecanică

În prezent, intensitatea medie a forței de muncă a lucrărilor de achiziții în inginerie mecanică este de 40 ... 45% din intensitatea totală a forței de muncă a producției de mașini. Principala tendință în dezvoltarea producției de semifabricate este reducerea intensității forței de muncă a prelucrării în fabricarea pieselor de mașini prin creșterea preciziei formei și dimensiunii acestora.

Întrebări de control

1. Ce tipuri de producție există? Enumerați caracteristicile lor principale.

2. Ce se înțelege prin procese de producție și tehnologice?

3. Ce se înțelege prin echipament și scule tehnologice?

4. Ce forme de organizare a proceselor tehnologice există?

5. Dați definiția ECTPP și descrieți scopul acestuia.

6. Care este scopul și tendința de dezvoltare a producției de achiziții?

7. Ce semifabricate sunt folosite în inginerie mecanică?

2. Concepte de bază ale semifabricatelor și caracteristicile acestora

2.1 Stoc, concepte de bază și definiții

Gol, conform GOST 3.1109-82, se numește obiect de muncă, din care se face o piesă prin modificarea formei, mărimii, proprietăților suprafeței și (sau) materialului.

Există trei tipuri principale de semifabricate: profile de construcție de mașini, piese și combinate. Profilele de construcție de mașini sunt realizate din secțiune transversală constantă (de exemplu, rotundă, hexagonală sau țeavă) sau periodice. În producția pe scară largă și în masă, se folosesc și produse laminate speciale. Piesele semifabricate sunt produse prin turnare, forjare, ștanțare sau sudare. Piesele combinate sunt piese complexe obținute prin îmbinarea (de exemplu, sudarea) unor elemente separate, mai simple. În acest caz, greutatea piesei de prelucrat poate fi redusă, iar cele mai potrivite materiale pot fi folosite pentru mai multe elemente încărcate.

Blankurile sunt caracterizate prin configurație și dimensiuni, precizie dimensională, starea suprafeței etc.

Formele și dimensiunile piesei de prelucratîn mare măsură determină tehnologia atât a fabricării sale, cât și a prelucrării ulterioare. Precizie dimensională semifabricatul este cel mai important factor care afectează costul de fabricație a unei piese. În acest caz, este de dorit să se asigure stabilitatea dimensiunilor piesei de prelucrat în timp și în cadrul lotului produs. Forma și dimensiunea piesei de prelucrat, precum și starea suprafețelor acesteia (de exemplu, răcirea pieselor turnate din fontă, stratul de calcar pe piesele forjate) pot afecta semnificativ tăierea ulterioară. Prin urmare, pentru majoritatea semifabricatelor este necesară o pregătire prealabilă, care constă în faptul că li se conferă o astfel de stare sau aspect în care să poată fi prelucrate pe mașini de tăiat metale... Această activitate este efectuată cu atenție în special dacă procesarea ulterioară este efectuată pe linii automate sau complexe automate flexibile. Operațiile de pretratare includ decaparea, îndreptarea, degroșarea, tăierea, centrarea și uneori prelucrarea bazelor tehnologice.

2.2 Toleranțe, goluri și dimensiuni

Alocație de prelucrare- acesta este un strat de metal îndepărtat de pe suprafața piesei de prelucrat pentru a obține forma și dimensiunea cerute a piesei conform desenului. Alocațiile sunt atribuite numai acelor suprafețe, a căror formă și precizie dimensională necesară nu pot fi atinse prin metoda acceptată de obținere a piesei de prelucrat.

Alocațiile sunt împărțite în generale și operaționale. Alocația totală de prelucrare- acesta este un strat de metal necesar pentru efectuarea tuturor operațiunilor tehnologice necesare efectuate pe o suprafață dată. Indemnizație de funcționare- acesta este un strat de metal îndepărtat în timpul unei operații tehnologice. Alocația se măsoară normal cu suprafața în cauză. Indemnizația totală este egală cu suma sălilor de operație.

Mărimea alocației afectează în mod semnificativ costul de fabricație a unei piese. O alocație supraestimată crește costurile cu forța de muncă, consumul de material, scule de tăiere și electricitate. O indemnizație subestimată necesită utilizarea unor metode mai scumpe de obținere a unei piese de prelucrat, complică instalarea unei piese de prelucrat pe o mașină, necesită o calificare superioară, un muncitor. În plus, este adesea cauza defectelor de prelucrare. Prin urmare, stocul alocat trebuie să fie optim pentru condițiile de producție date.

Alocația optimă depinde de materialul, dimensiunea și configurația piesei de prelucrat, tipul piesei de prelucrat, deformarea piesei de prelucrat în timpul fabricării acesteia, grosimea stratului de suprafață defect și alți factori. Se știe, de exemplu, că piesele turnate din fier au un strat de suprafață defect care conține cochilii, incluziuni de nisip; forjarile obtinute prin forjare au scara; Piesele forjate la cald au un strat de suprafață decarburat.

Alocația optimă poate fi determinată prin metoda computațională și analitică, care este luată în considerare la cursul „Tehnologia ingineriei mecanice”. În unele cazuri (de exemplu, când tehnologia prelucrării mecanice nu a fost încă dezvoltată), permisele pentru prelucrarea diferitelor tipuri de piese sunt selectate conform standardelor și cărților de referință.

Orez. 2.1. Toleranțe, suprapuneri și dimensiuni ale carcasei rulmentului (a), dopuri (b)și arborele (v): A ouă, B zag, V zag, D zag, D′ zag, D″ zag - dimensiunile originale ale piesei de prelucrat; A copii, B copii, V copii, D„copii, D"det, - dimensiunile piesei finite; D 1 , D 2 , O" 1 , O" 1 , - dimensiunile de lucru ale piesei de prelucrat

Stratul de metal efectiv îndepărtat în prima operațiune poate fluctua în limite largi, deoarece, pe lângă alocația de funcționare, este adesea necesară eliminarea suprapunerii.

Suprapune este un exces de metal pe suprafata piesei de prelucrat (peste alocatie), datorita cerinte tehnologice pentru a simplifica configurația piesei de prelucrat pentru a facilita condițiile de primire a acesteia. În cele mai multe cazuri, suprapunerea este îndepărtată prin prelucrare, mai rar rămâne în produs (pantele de ștanțare, razele de curbură crescute etc.).

În procesul de transformare a semifabricatului într-o piesă finită, dimensiunile sale capătă o serie de valori intermediare, care se numesc dimensiuni de operare.În fig. 2.1 pe piesele din diferite clase, sunt prezentate tolerante, suprapuneri și dimensiuni de funcționare. Dimensiunile de funcționare sunt de obicei stabilite cu abateri: pentru arbori - în minus, pentru găuri - în plus.

2.3 Materiale de construcție